Affûteuse pour fraise deux tailles

Réalisation d'une affûteuse pour fraises deux tailles

cette réalisation est inspirée de la mini Bonelle 2 réalisé par Achim qu'il a décrite sur le

site Metallmodellbau (site que je recommande de visionner)

ayant de nombreuses pièces à réaliser pour arriver à mes fins, cette réalisation ce fera

par étapes échelonnées dans le temps

Réalisation d'une affûteuse pour fraises deux tailles

cette réalisation est inspirée de la mini Bonelle 2 réalisé par Achim qu'il a décrite sur le

site Metallmodellbau (site que je recommande de visionner)

ayant de nombreuses pièces à réaliser pour arriver à mes fins, cette réalisation ce fera

par étapes échelonnées dans le temps

essais; déboire; modifications

![]() papy-lba

31/03/2016

papy-lba

31/03/2016

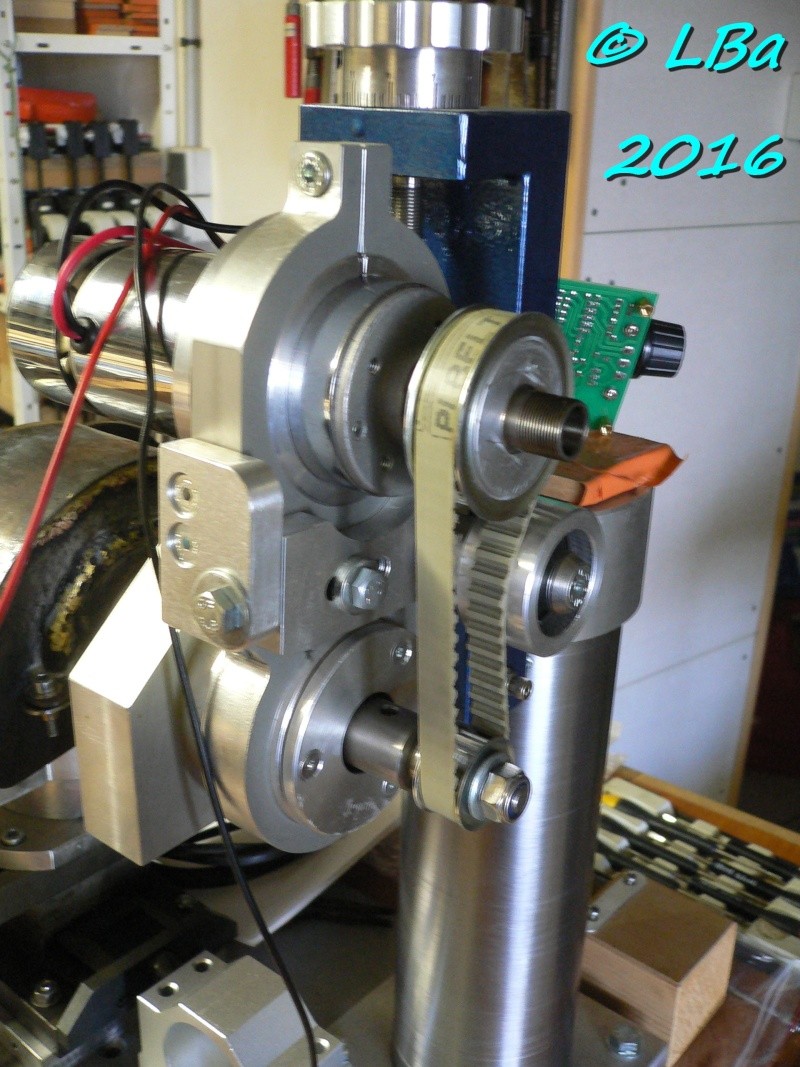

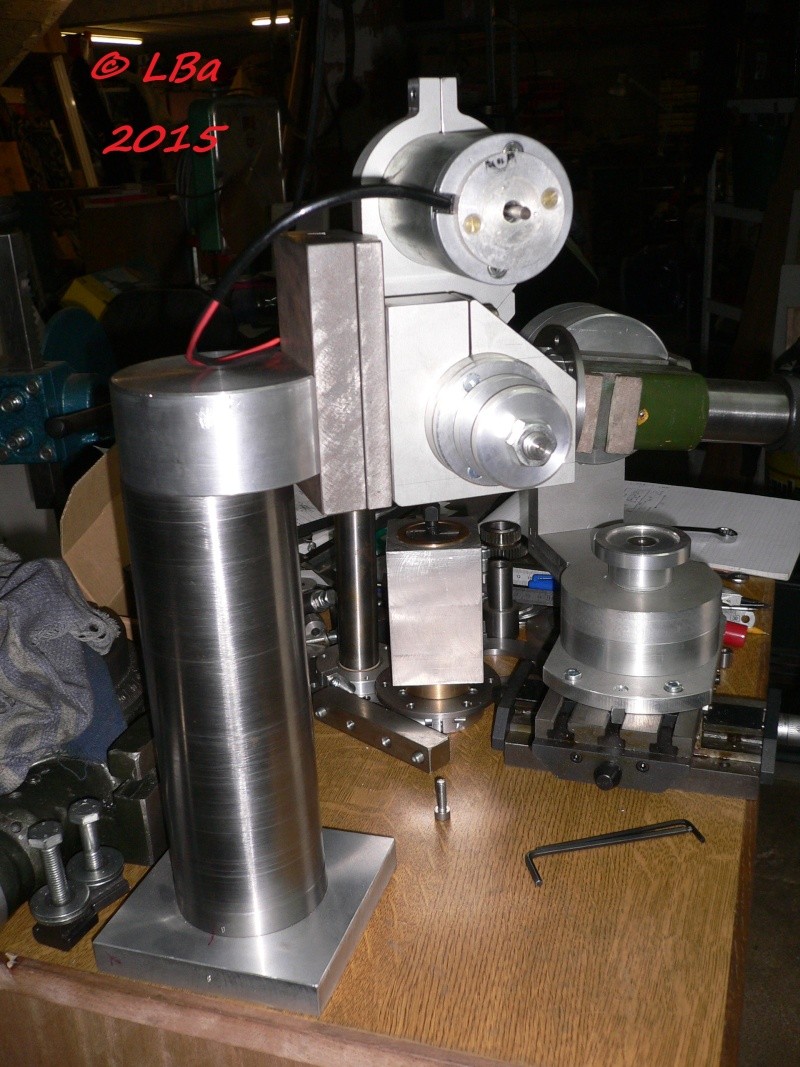

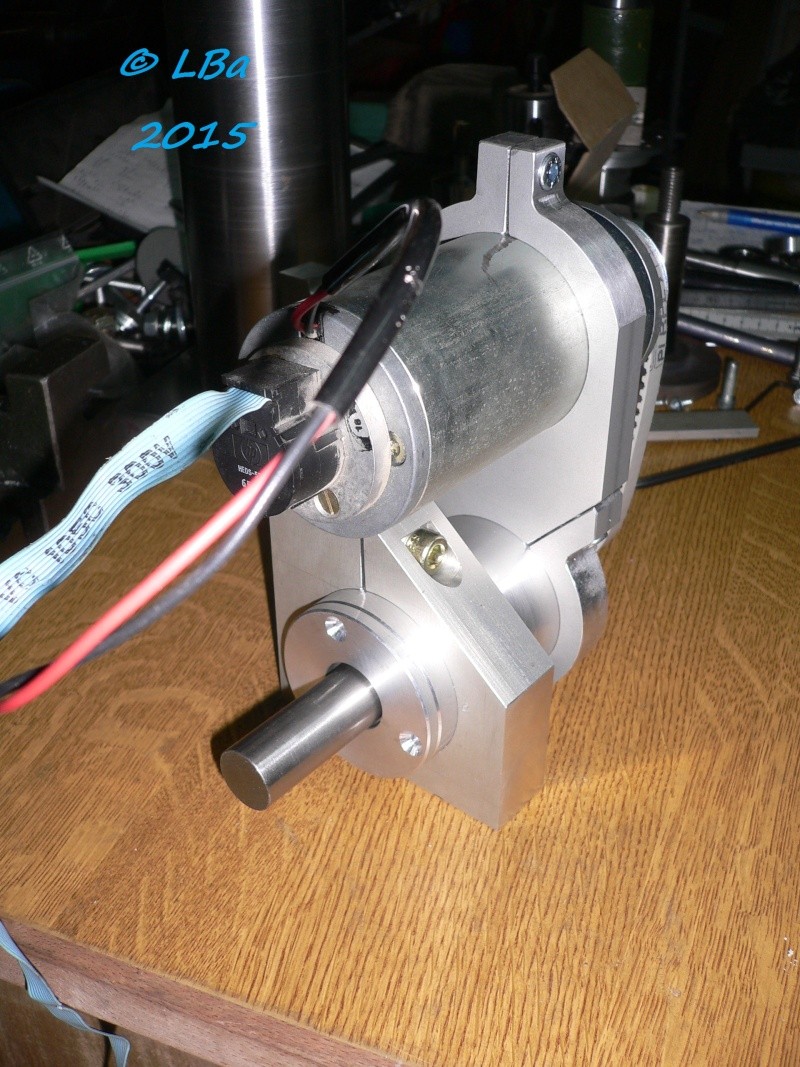

j'en étais à ce stade de la réalisation :

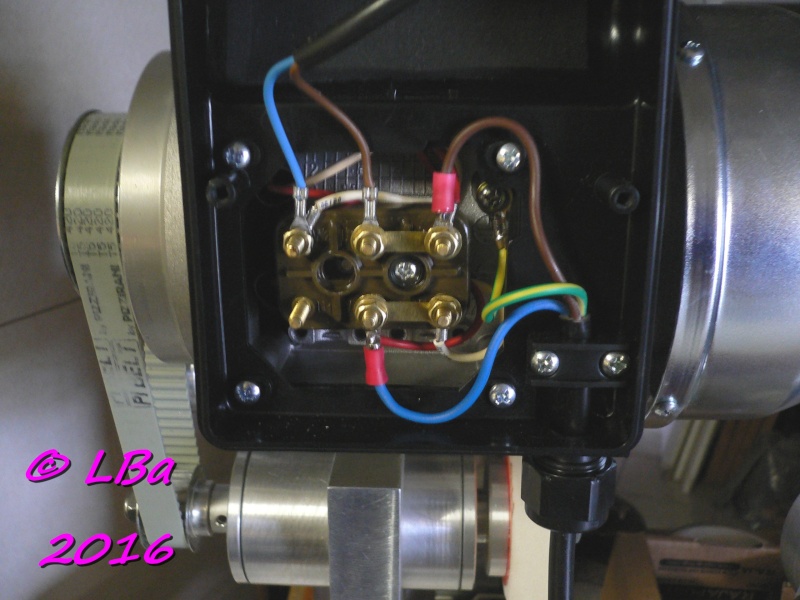

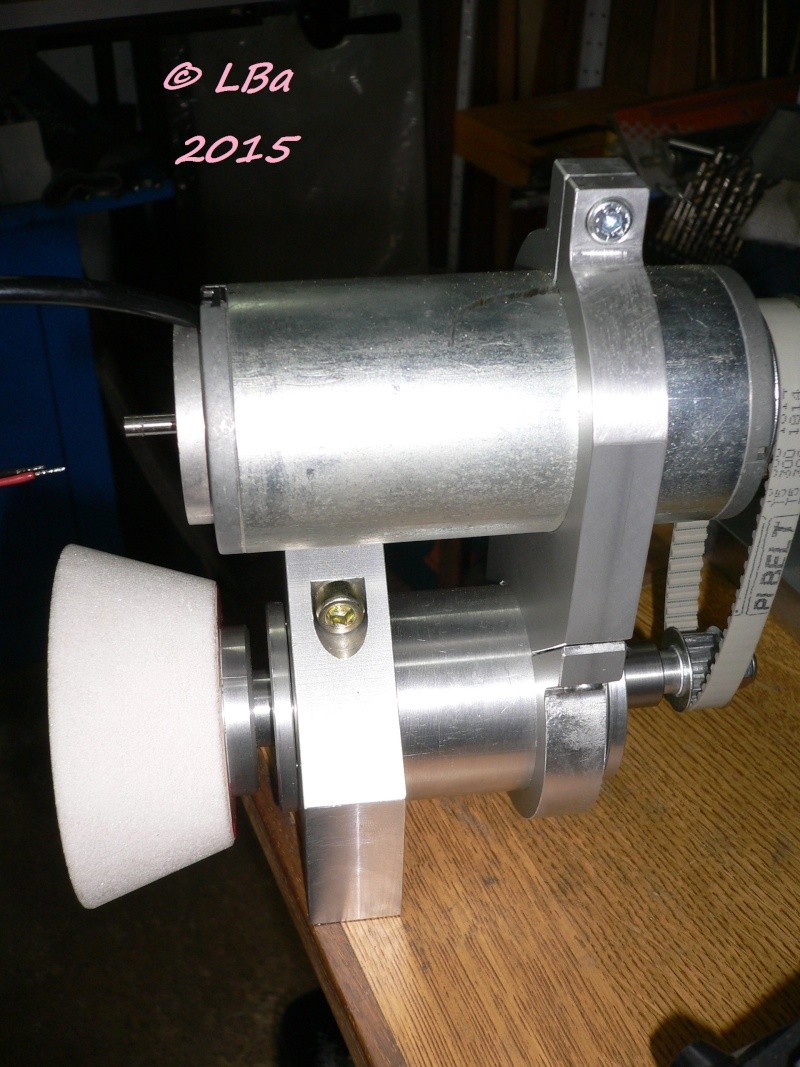

après m'être procuré une alimentation en Dc pour le moteur : Premier déboire :

Le moteur n'a pas assez de puissance pour entrainer la meule

Donc achat d'une broche toujours en Dc

après réalisation des pièces pour l'adaptation/montage :

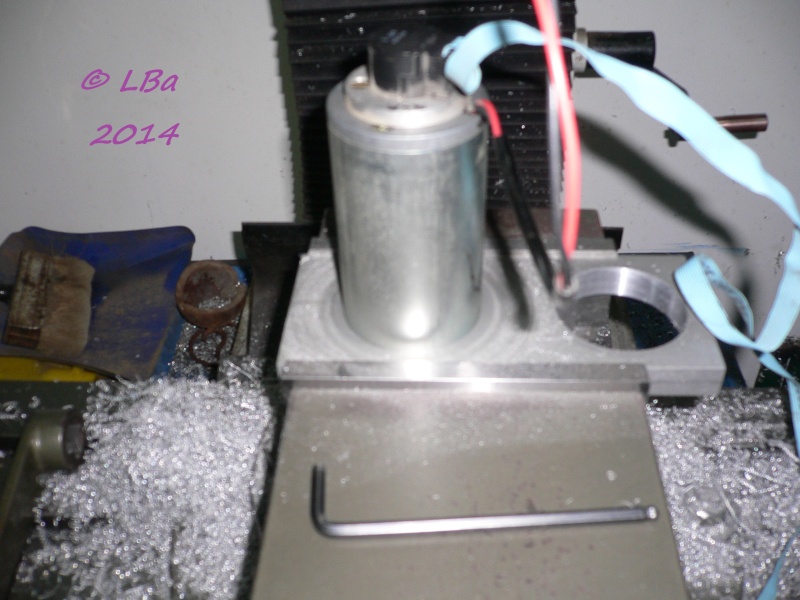

le montage réalisé

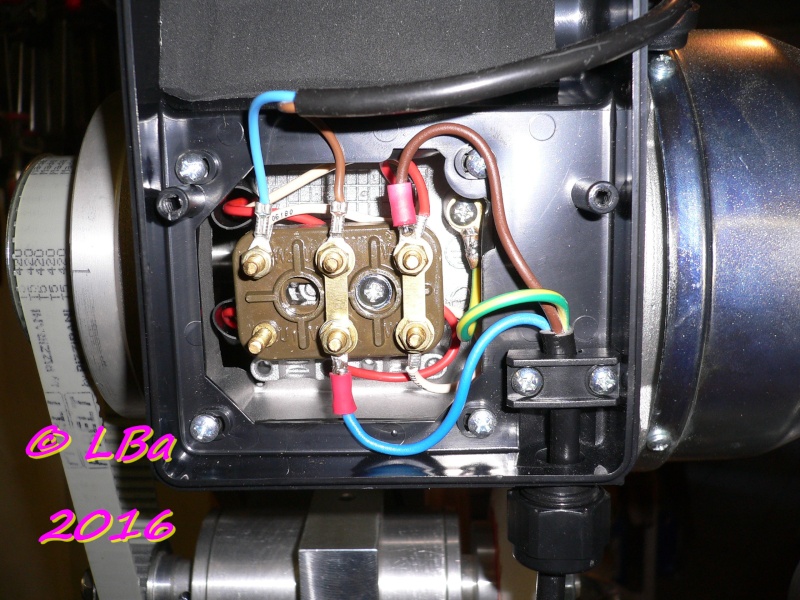

le moteur cablé/branché prêt pour les essais

Deuxième déboire : moteur trop juste , ça tourne , mais il se met en sécurité au bout de 3/4

minute de fonctionnement

Je n'étais pas chaud pour utiliser ça :

car je l'utilise sur mon affûteuse de fer de rabot-dégauchisseuse

je me suis résolu à l'essayer quand même

réalisation de pièce pour le montage :

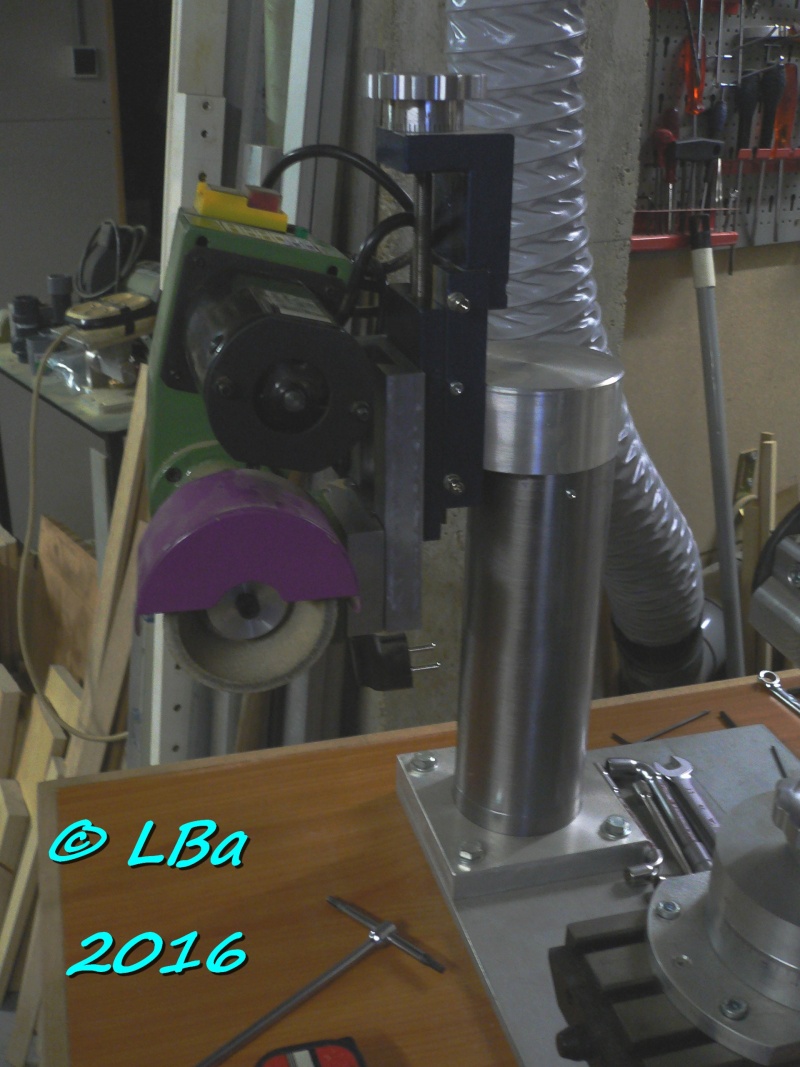

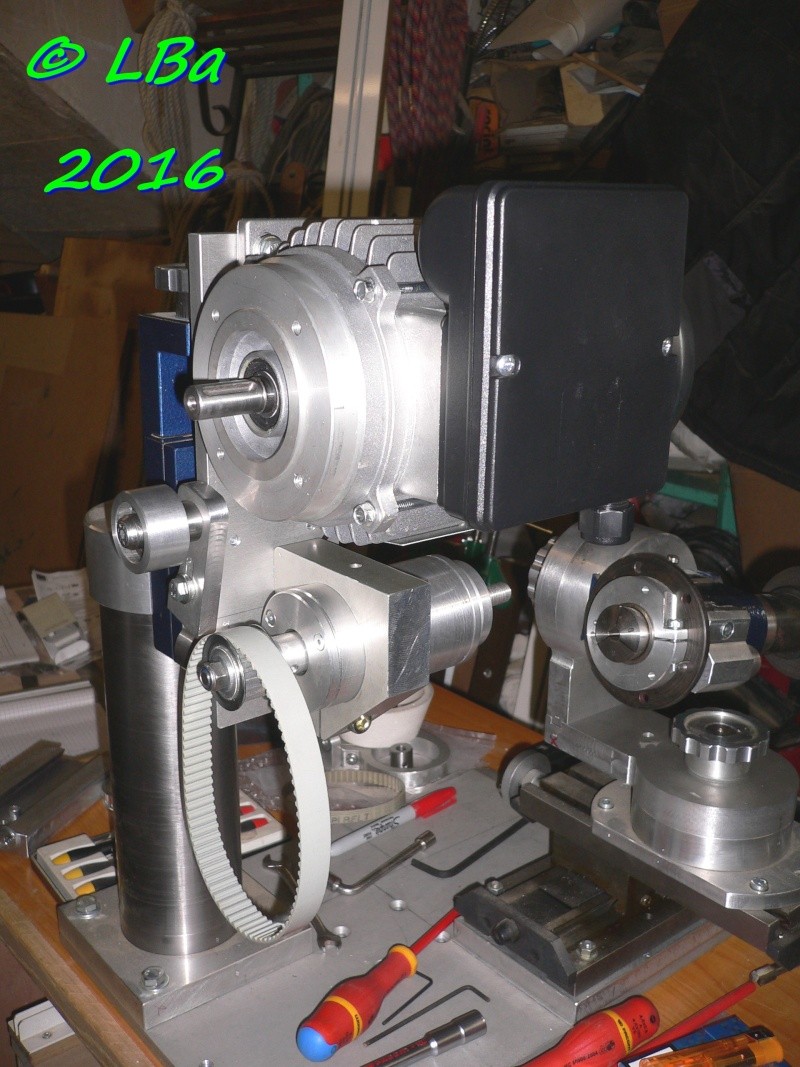

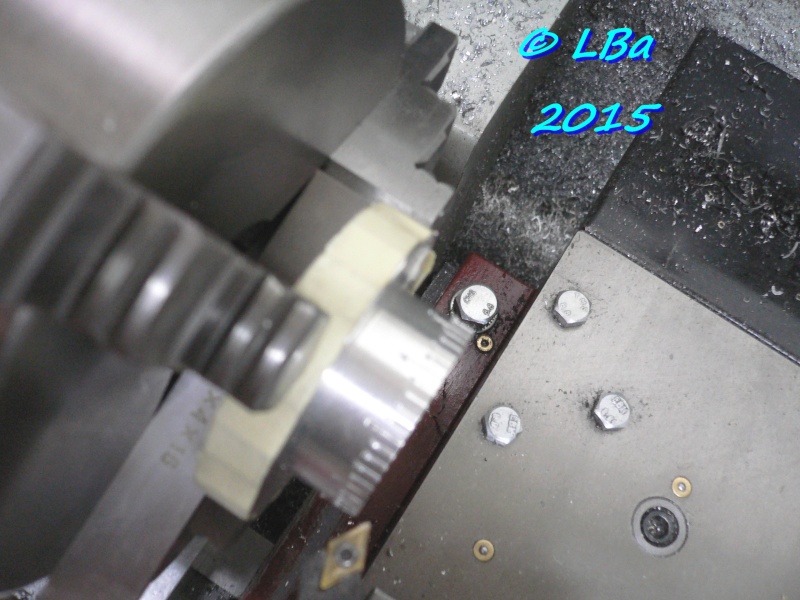

ensemble en place prêt pour faire des essais d'affûtage :

essais d'affûtage d'une fraise de défonceuse :

le système convient mais n'est pas l'idéal pour ce type de fraise

la meule utilisée est une boisseau et je pense qu'une meule assiette conviendrait mieux pour ce type de fraise

De devoir utiliser le même module sur deux machines d'affûtage me pertubant je vais donc

faire autrement , utiliser un autre moteur et adaptation

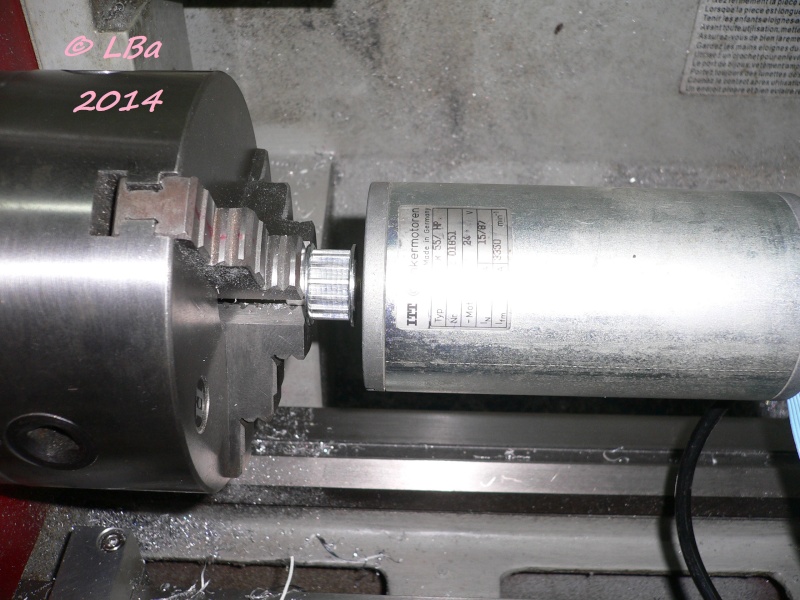

J'ai donc approvisionné ce moteur :

certe bien plus gros que ce que j'ai essayé précédemment mais je pense enfin obtenir un résultat

de plus il a deux sens de rotation, il suffir de changer de position deux barettes

barettes verticale, un sens de rotation

barettes horizontale, autre sens de rotation

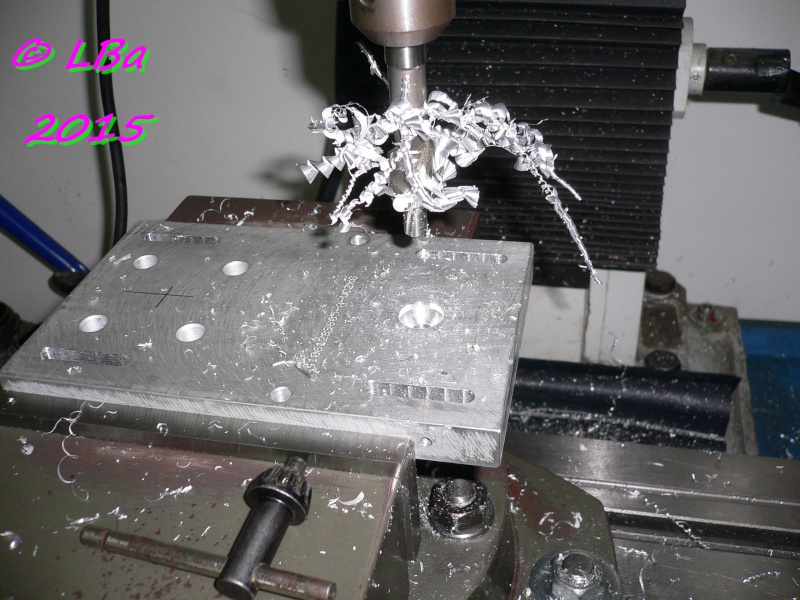

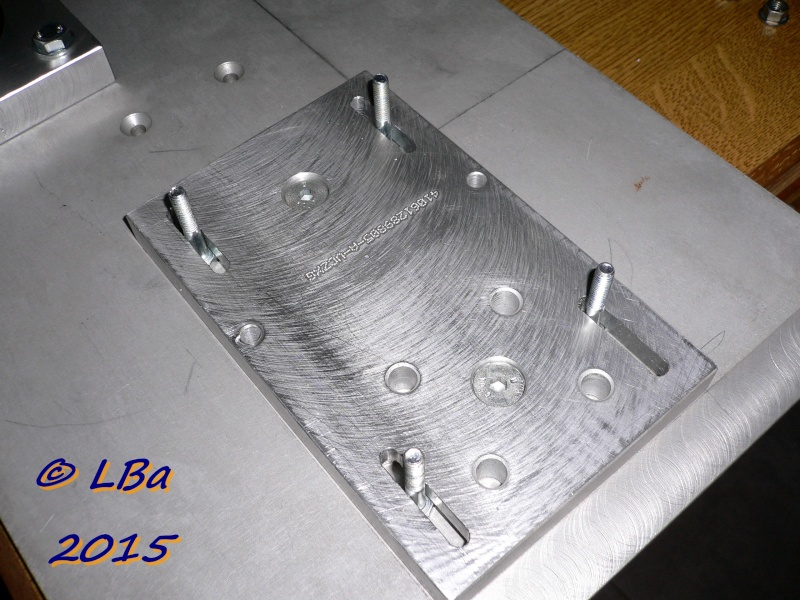

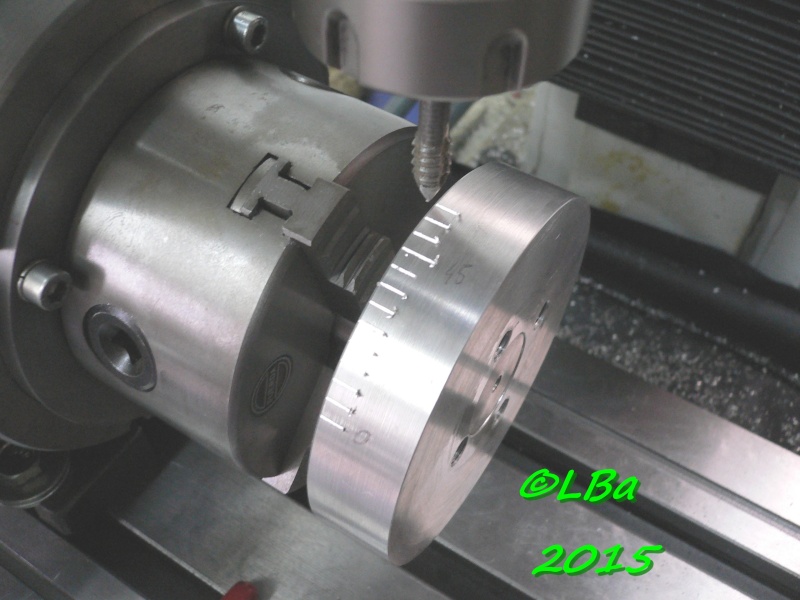

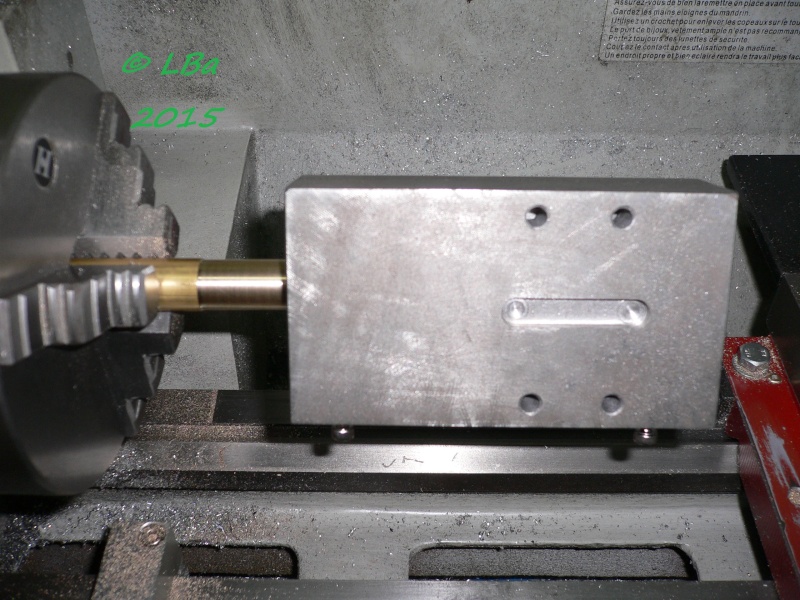

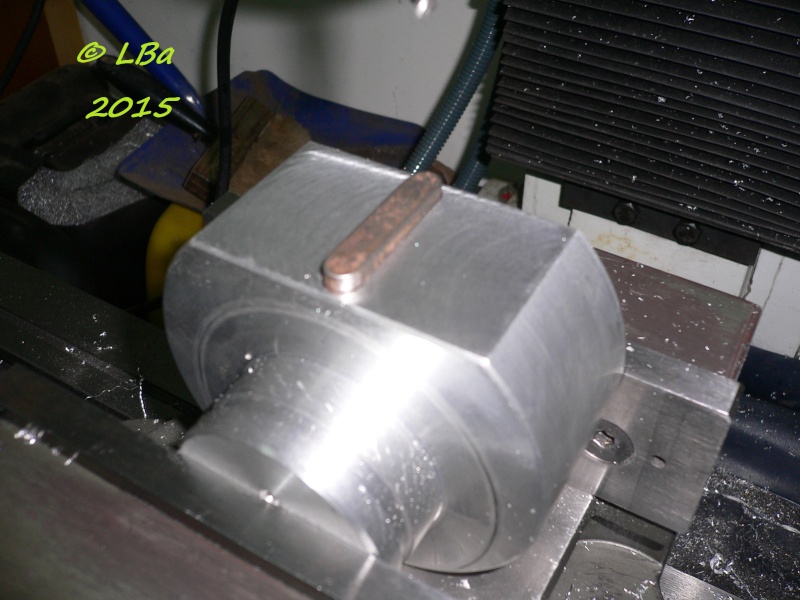

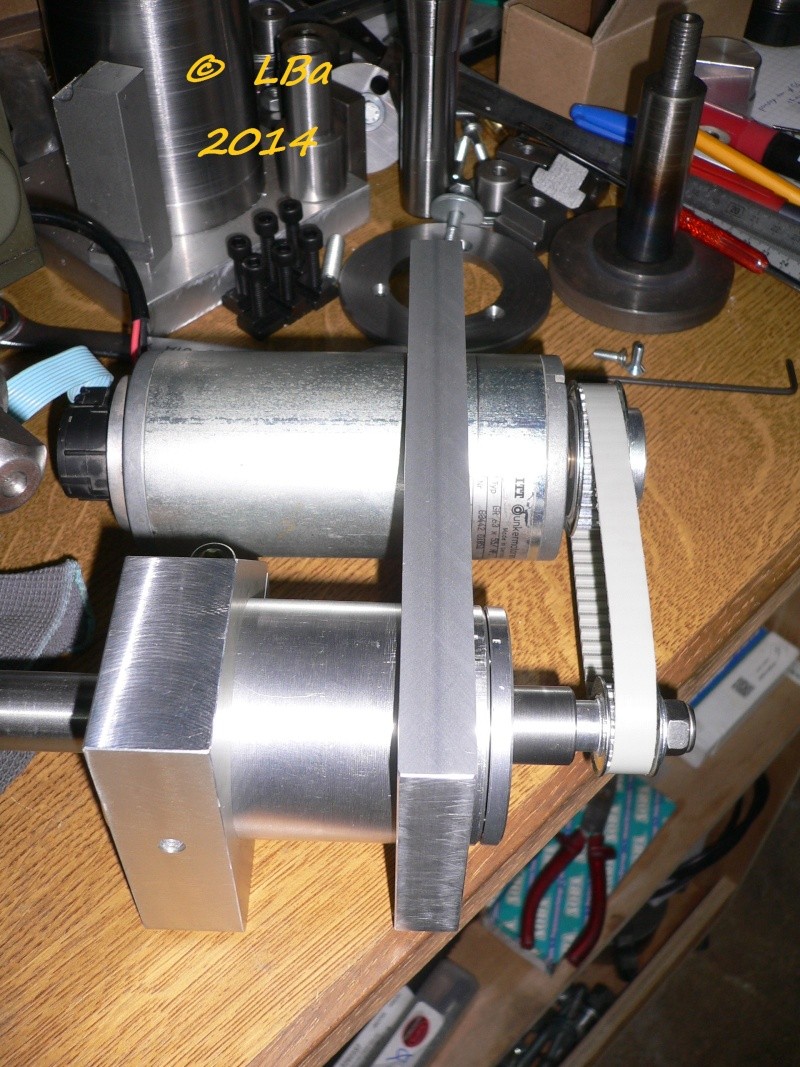

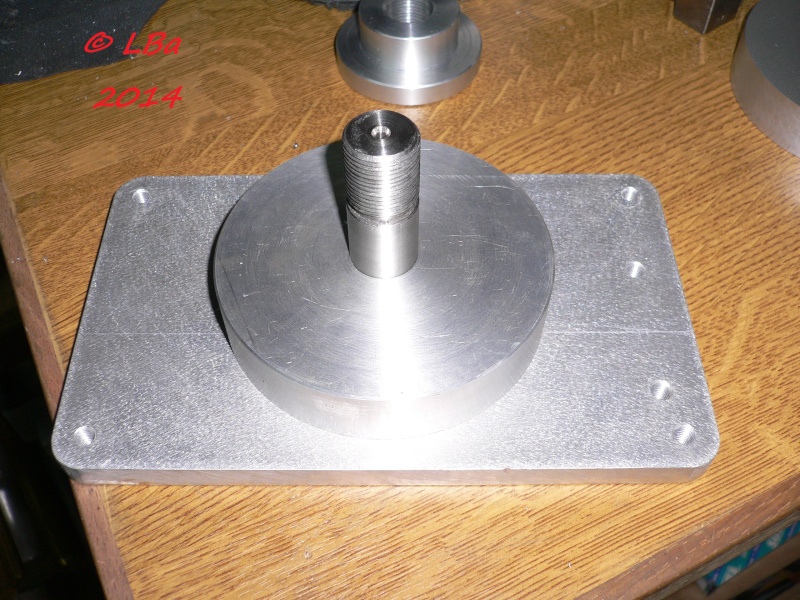

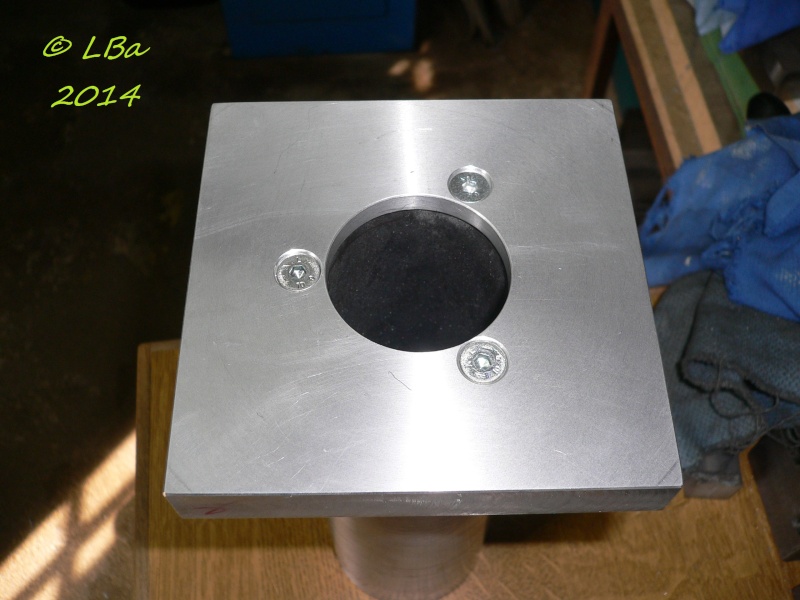

Pour monter le moteur, j'ai usiné une plaque support

moteur en position sur la plaque support avec la première broche porte meule que j'avais fabriquée

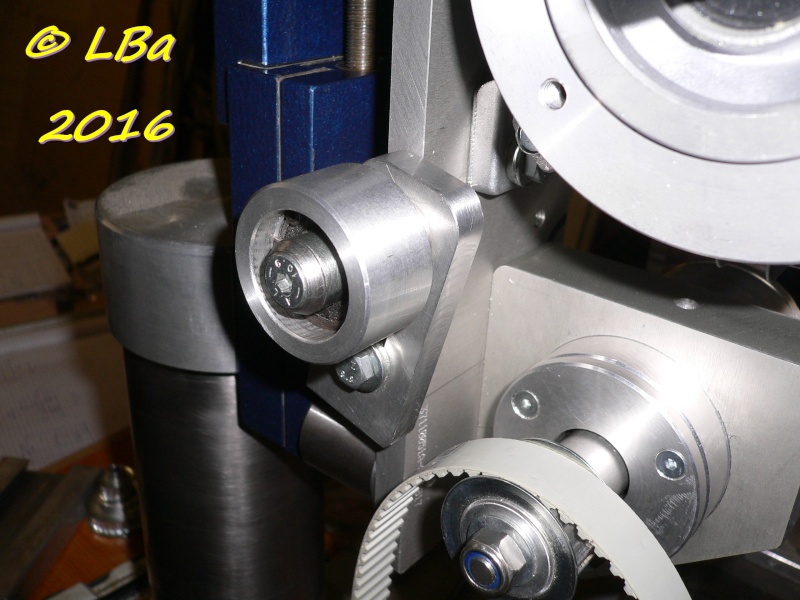

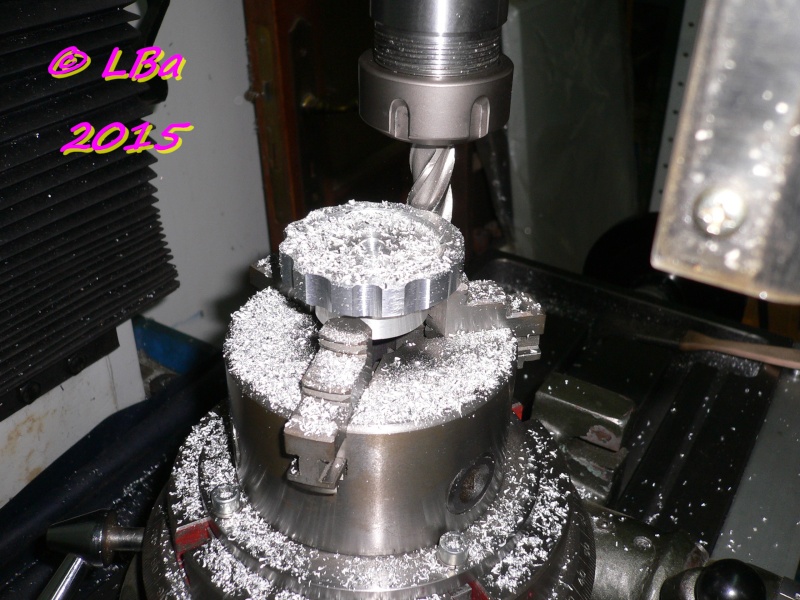

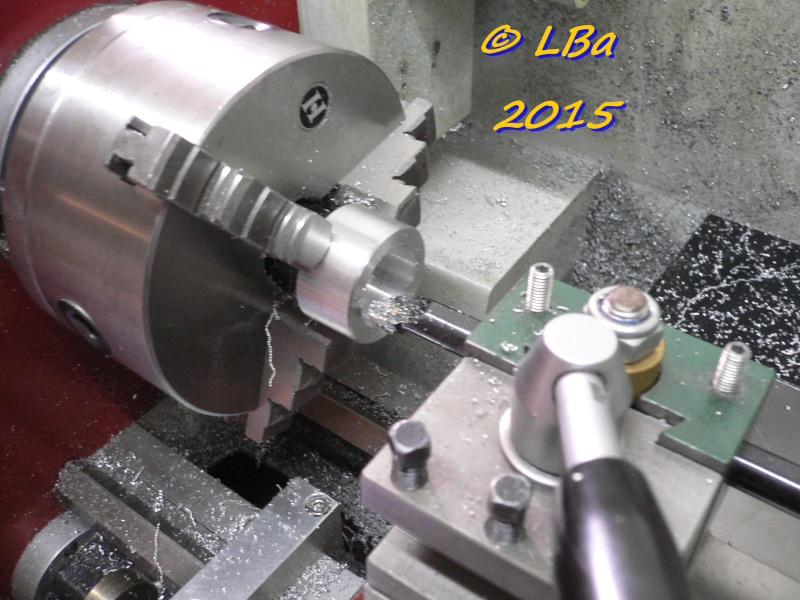

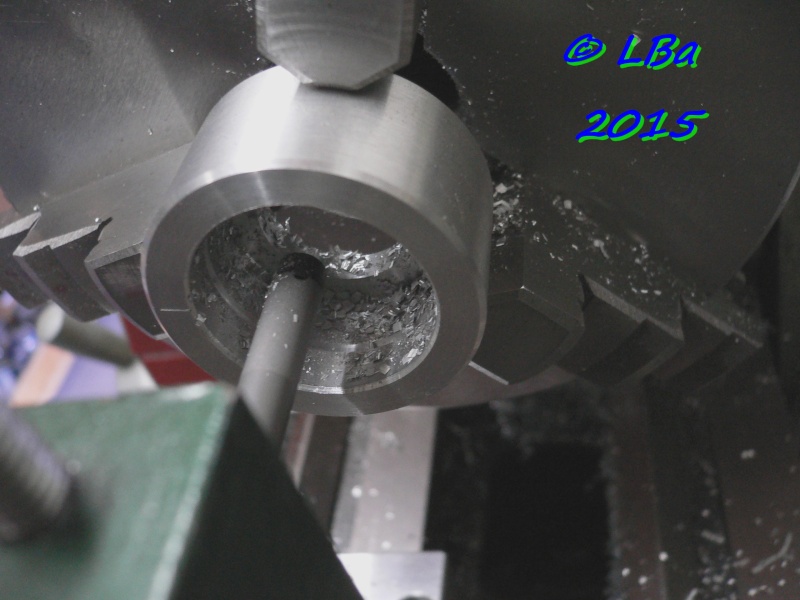

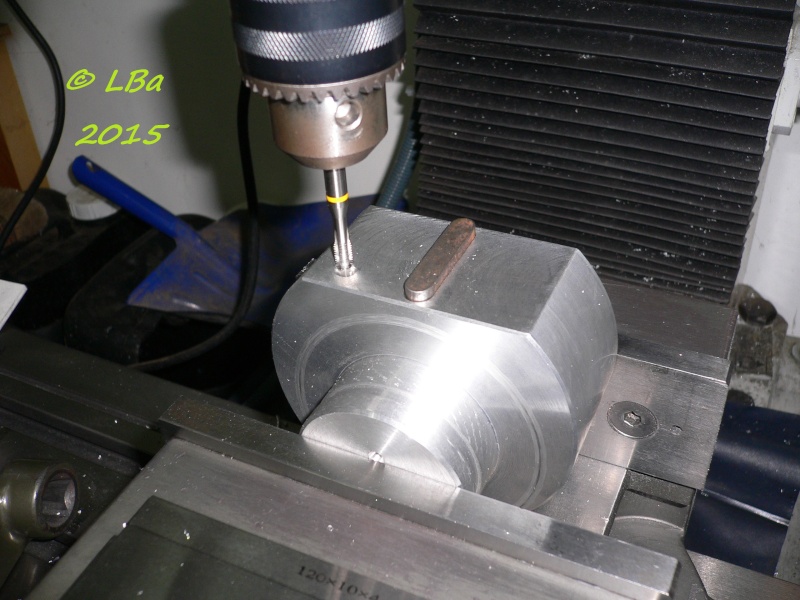

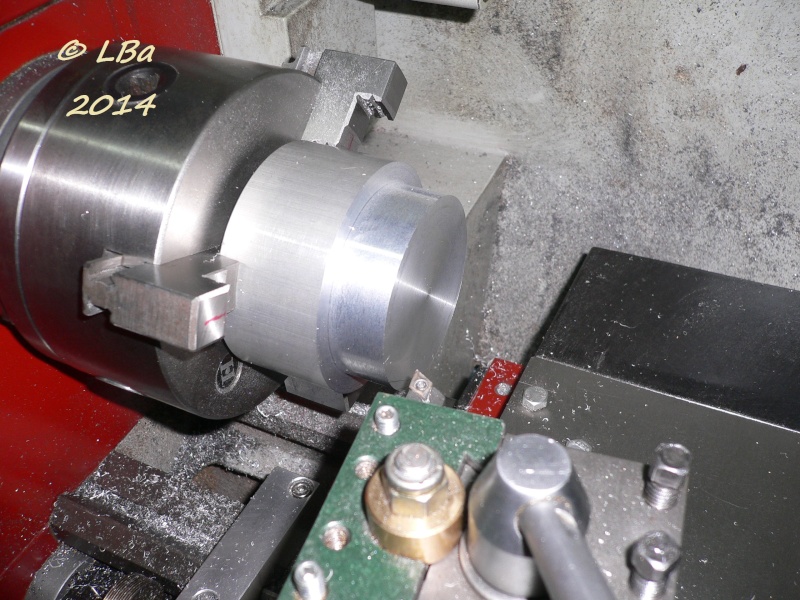

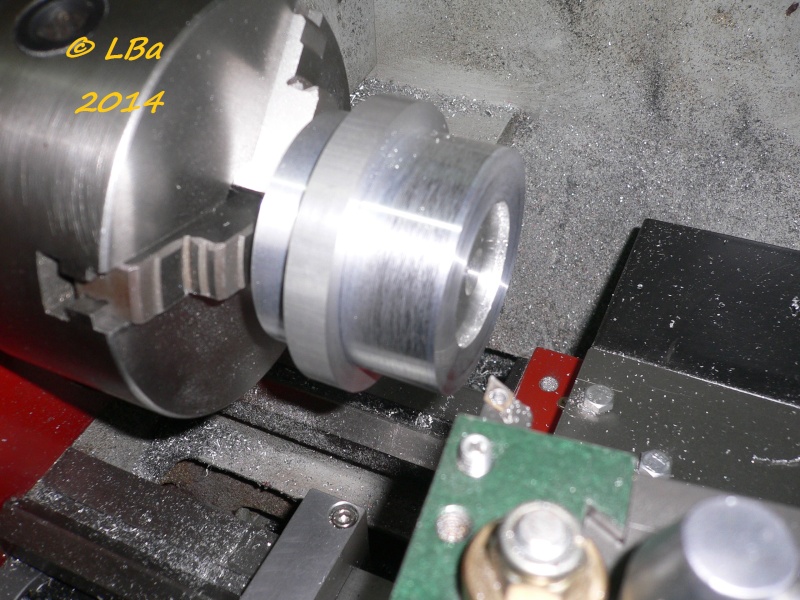

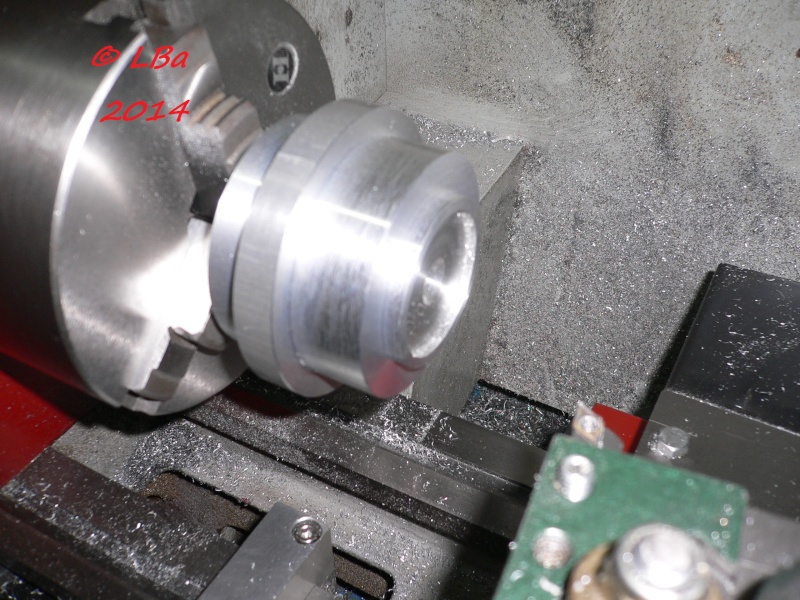

étant passé en dimension de courroie/pignon supérieur j'ai usiné une rainure de clavette sur la poulie moteur

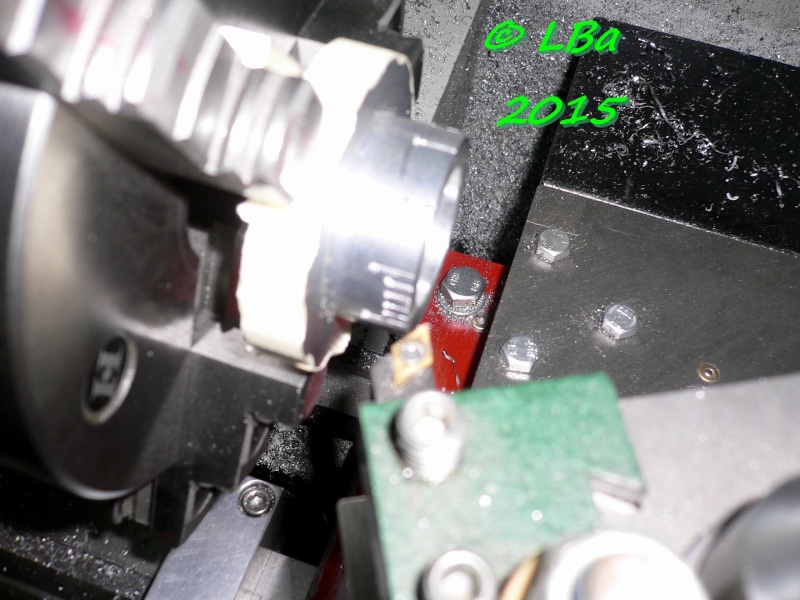

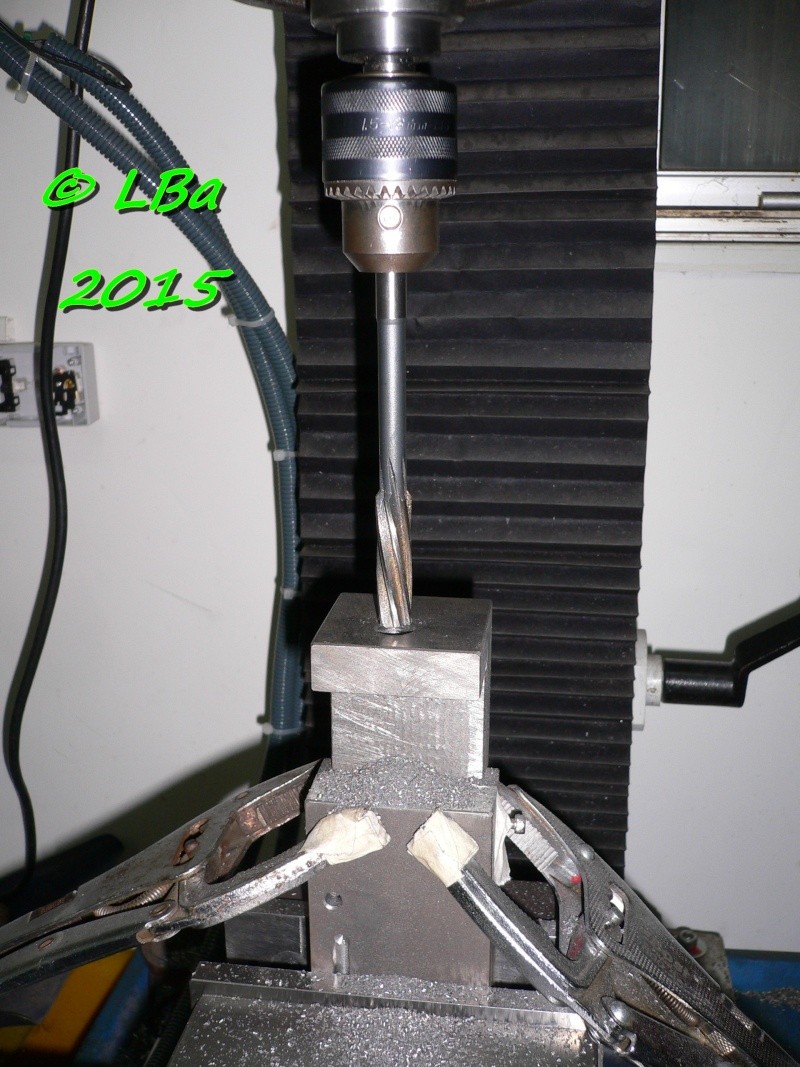

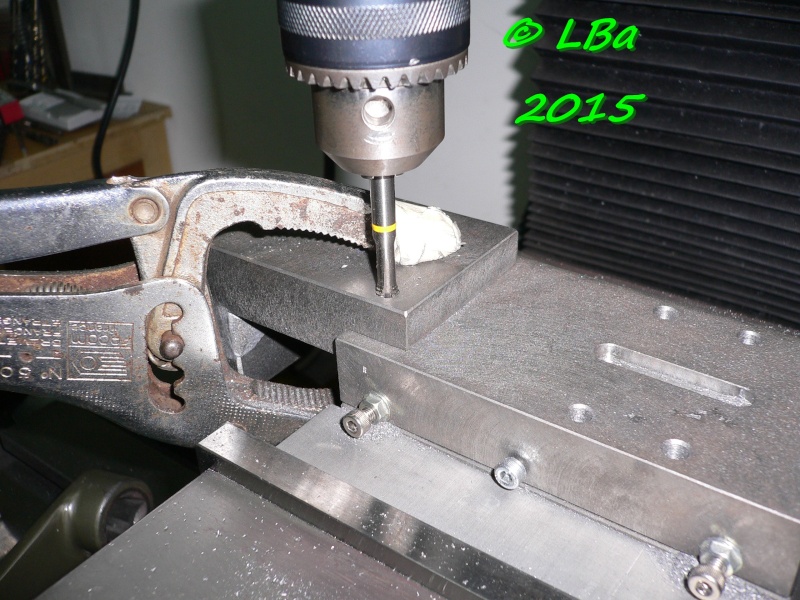

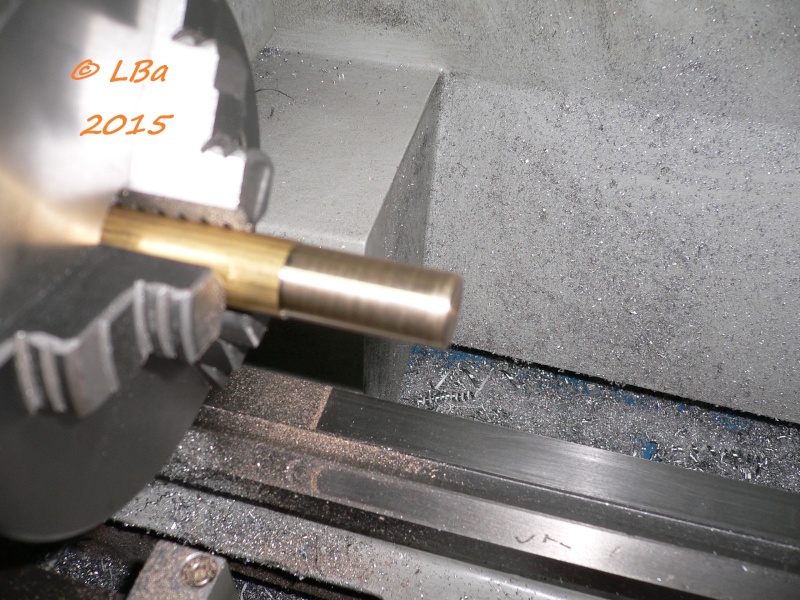

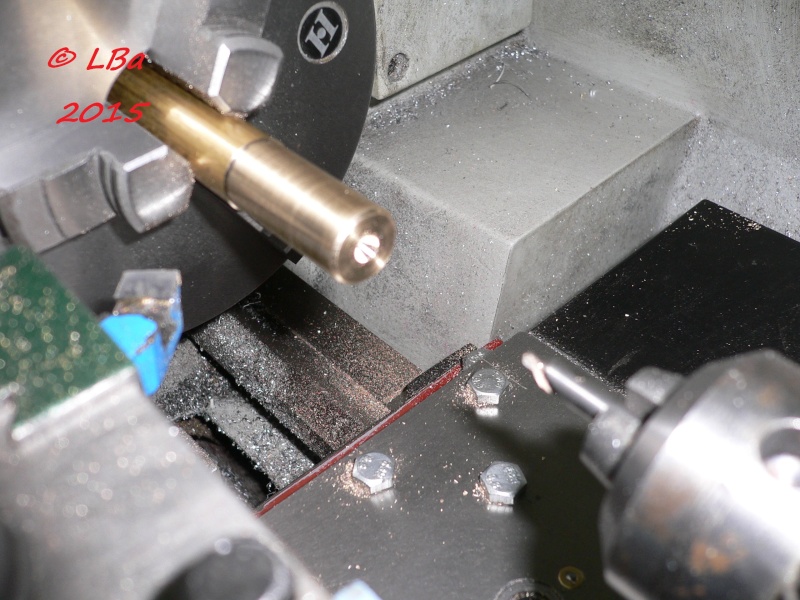

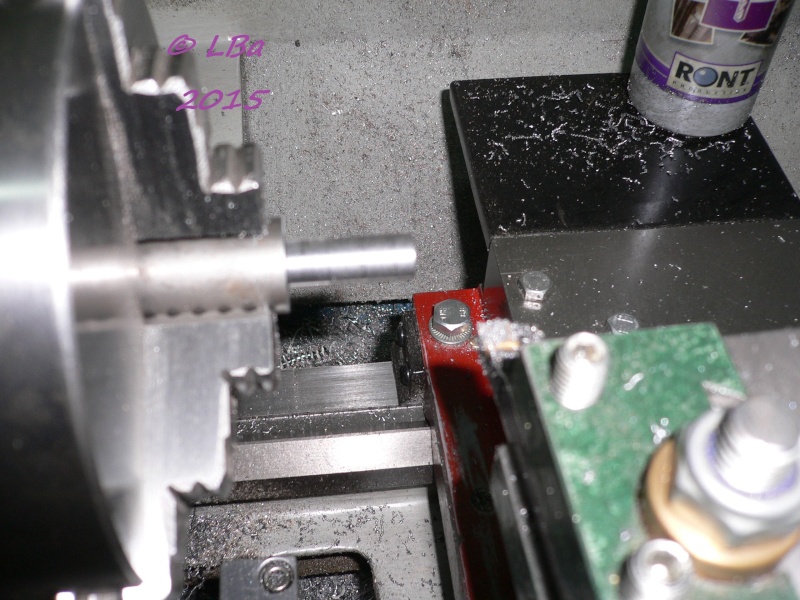

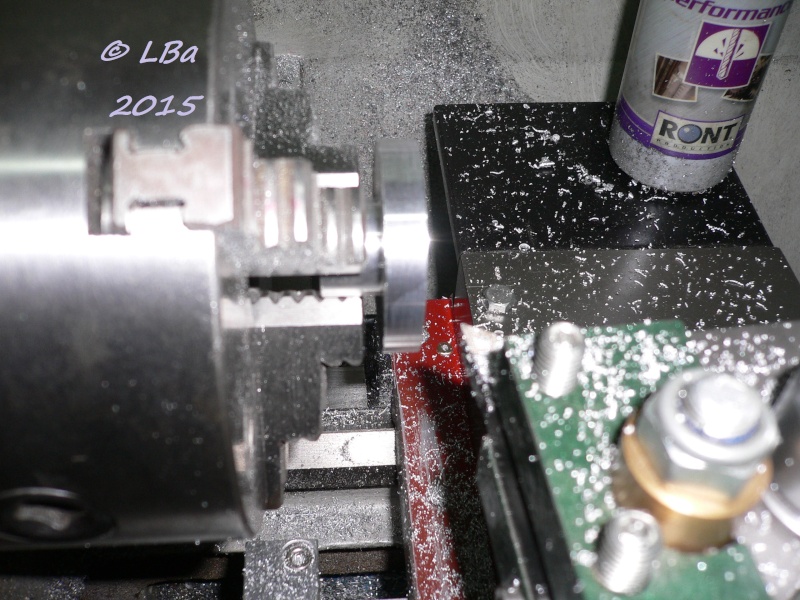

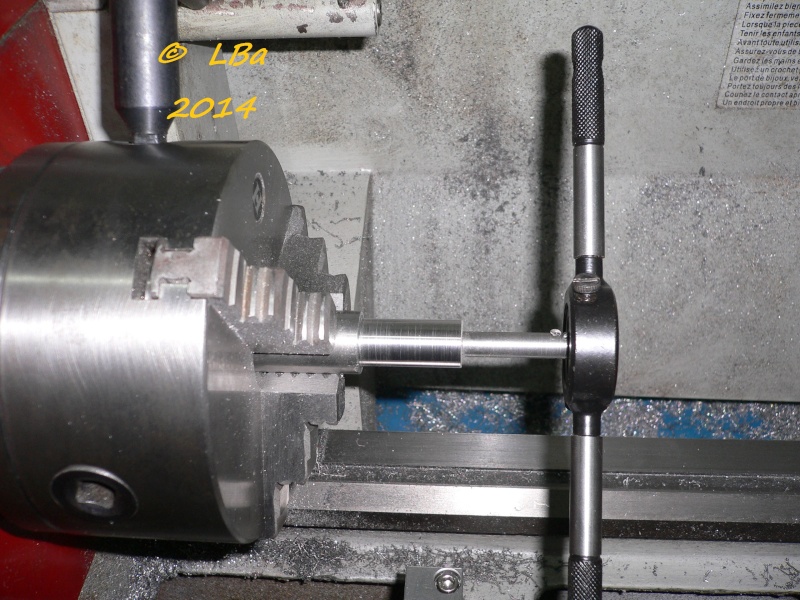

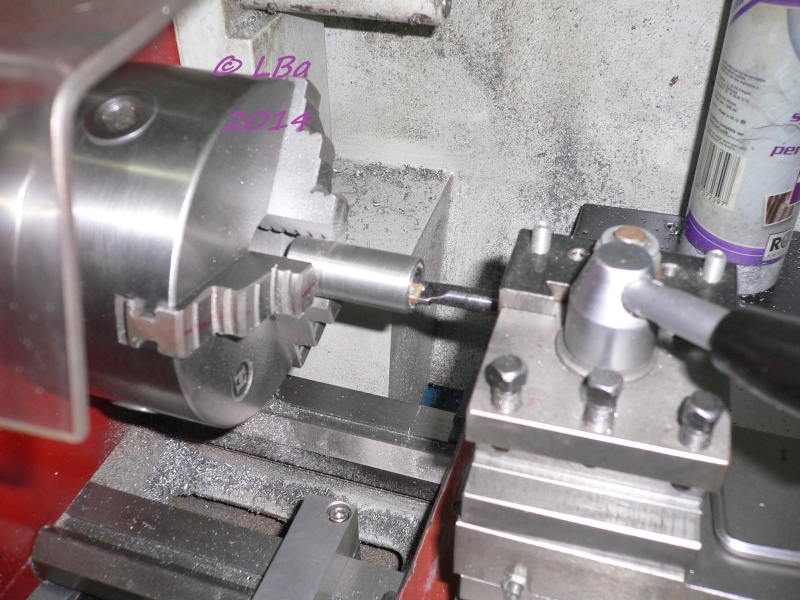

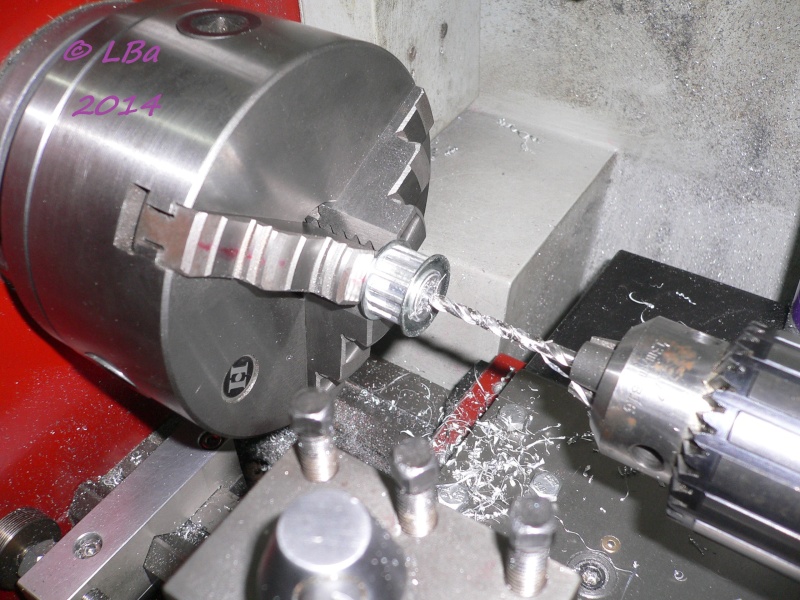

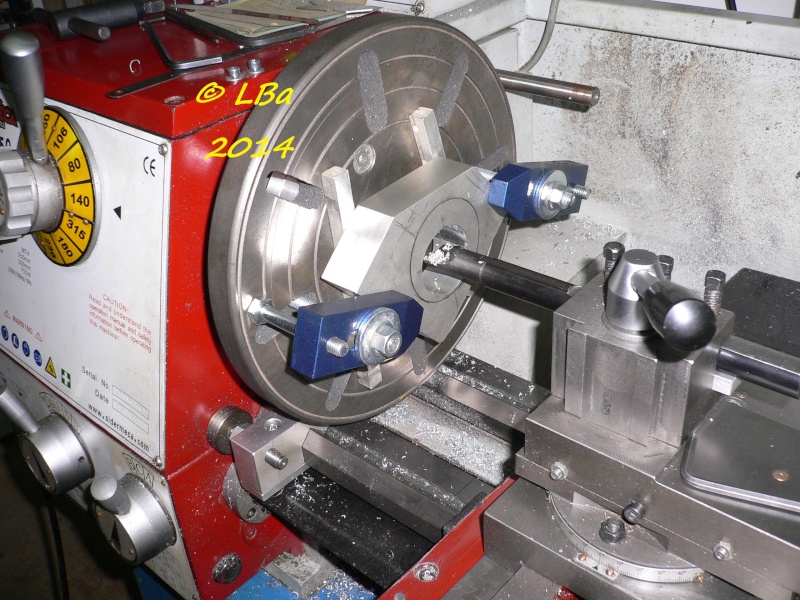

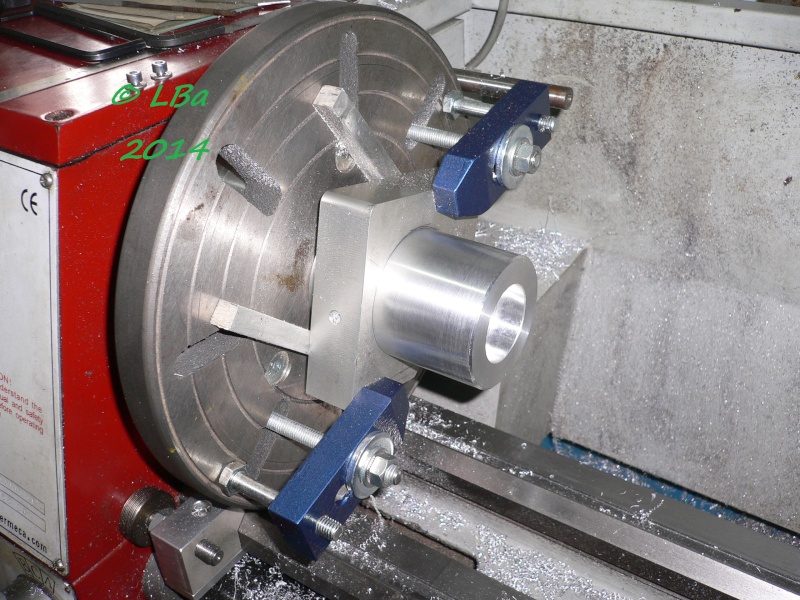

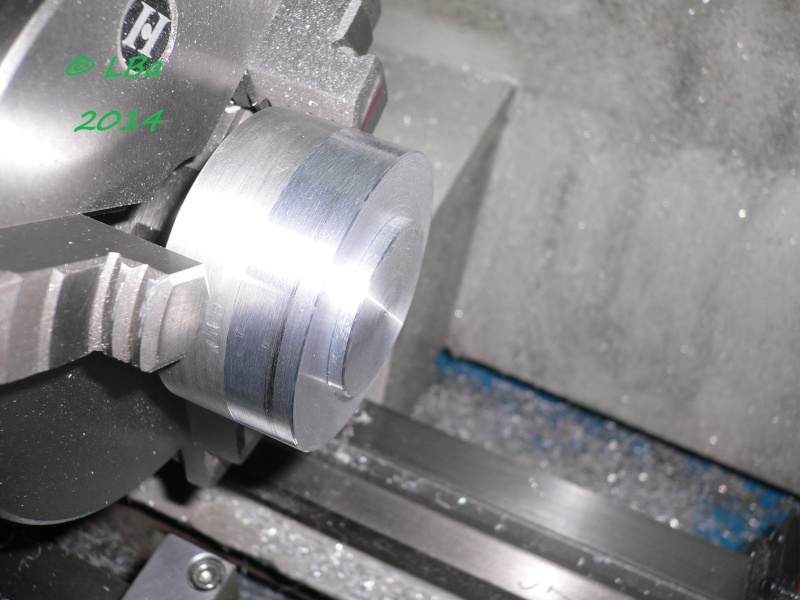

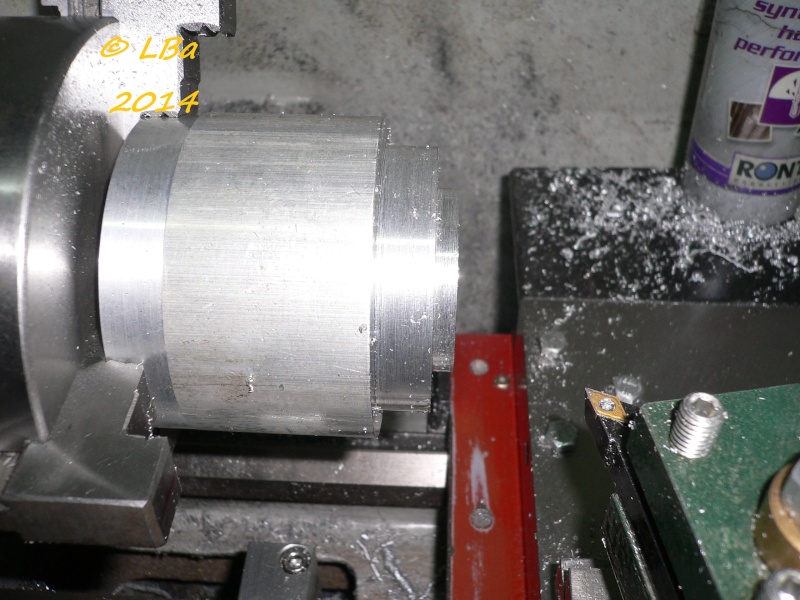

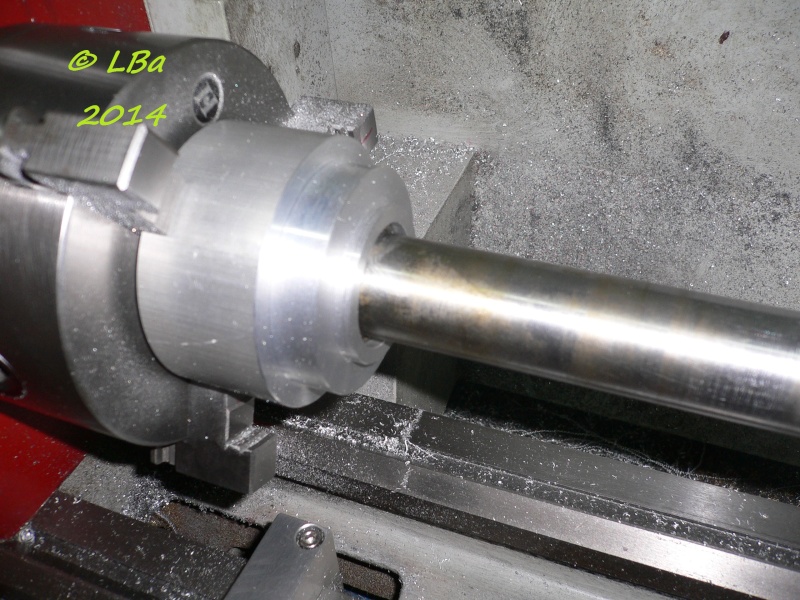

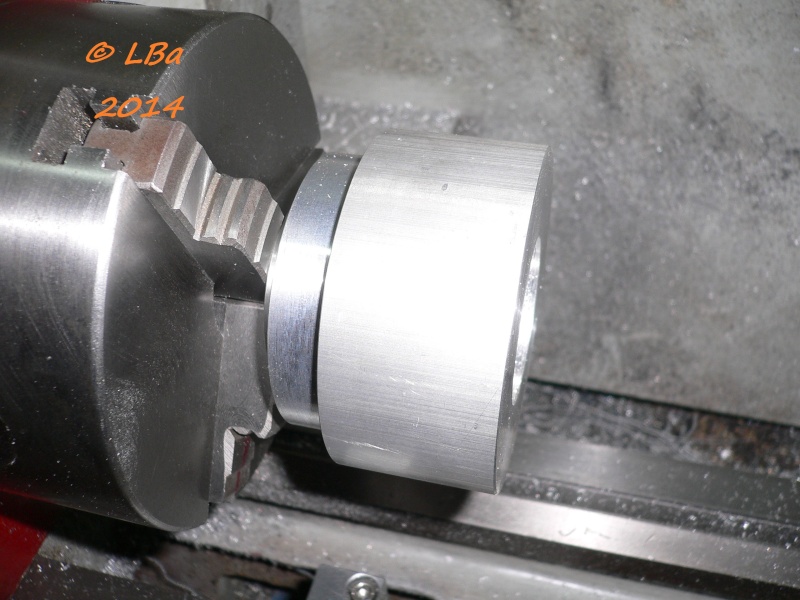

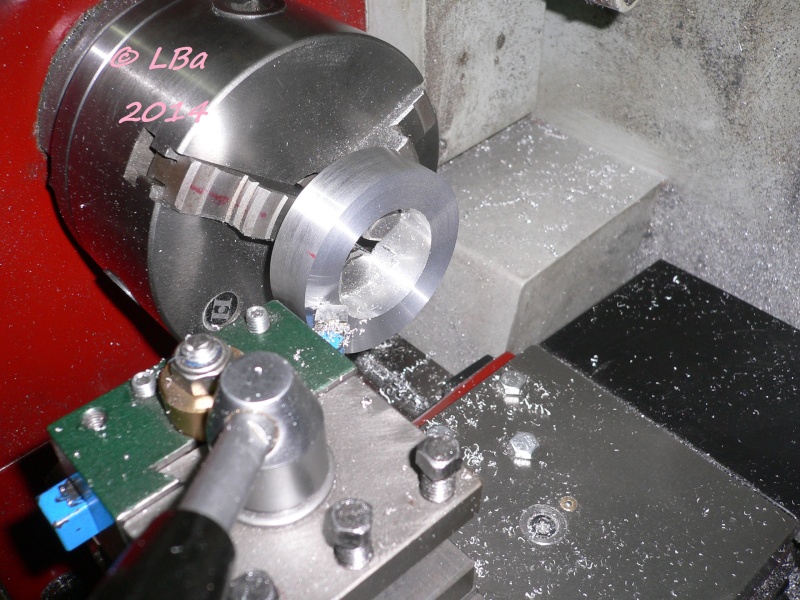

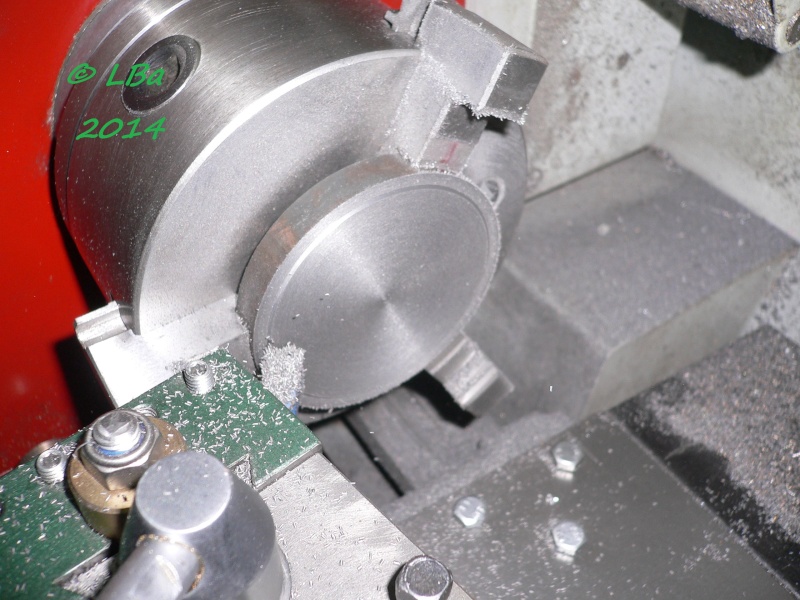

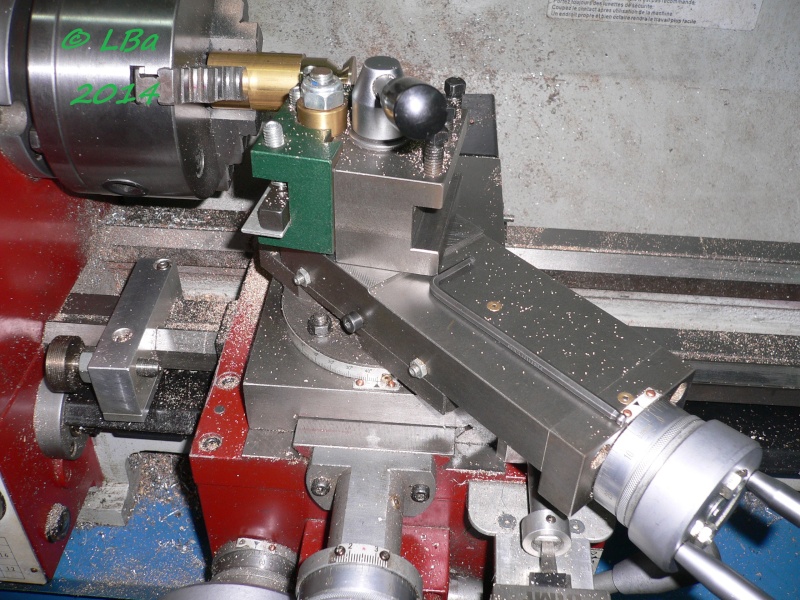

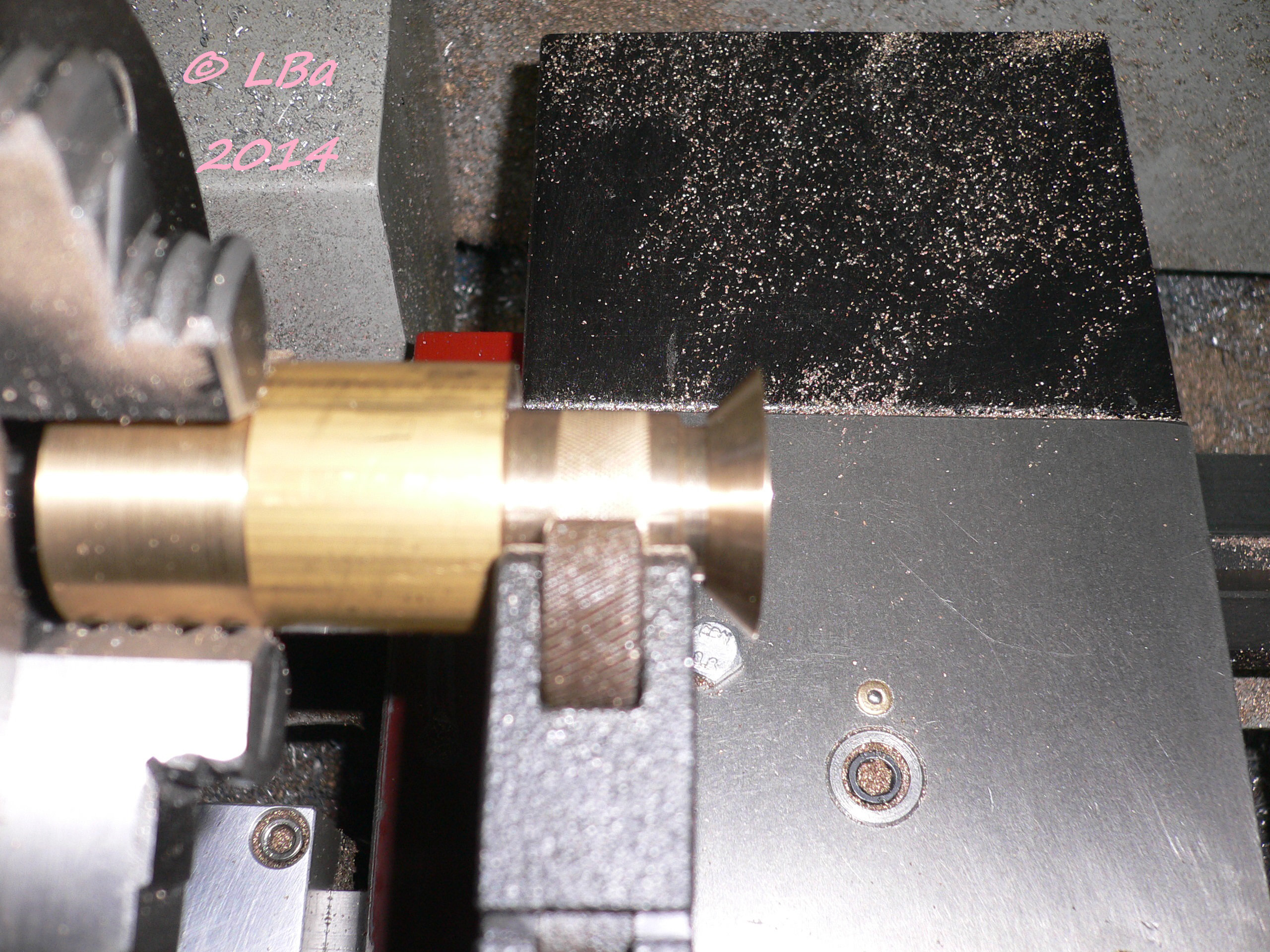

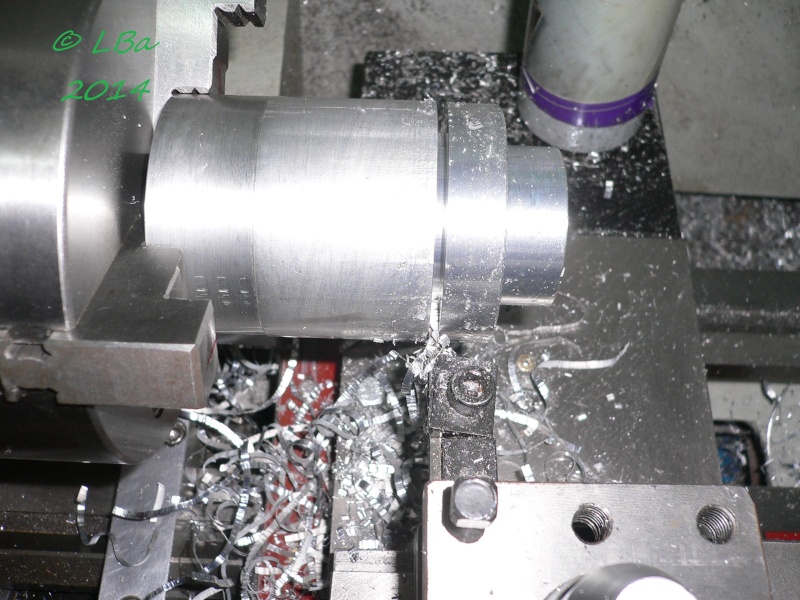

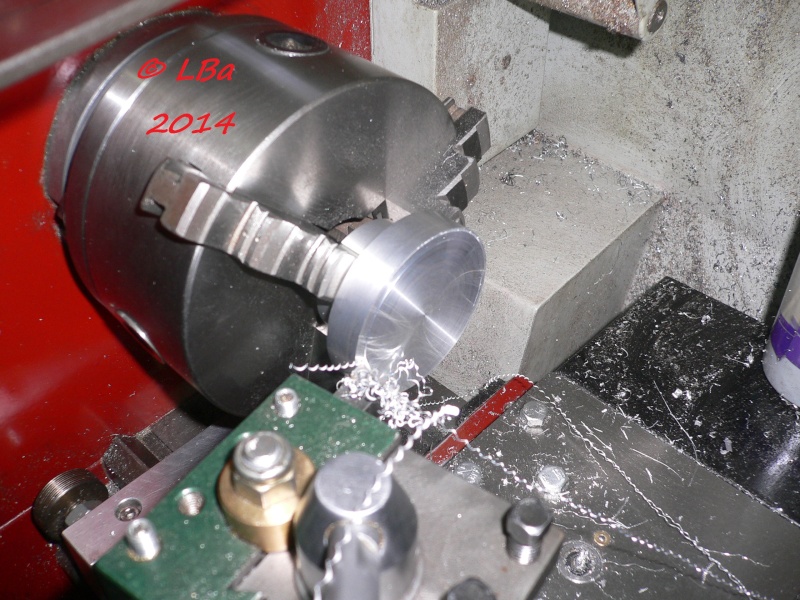

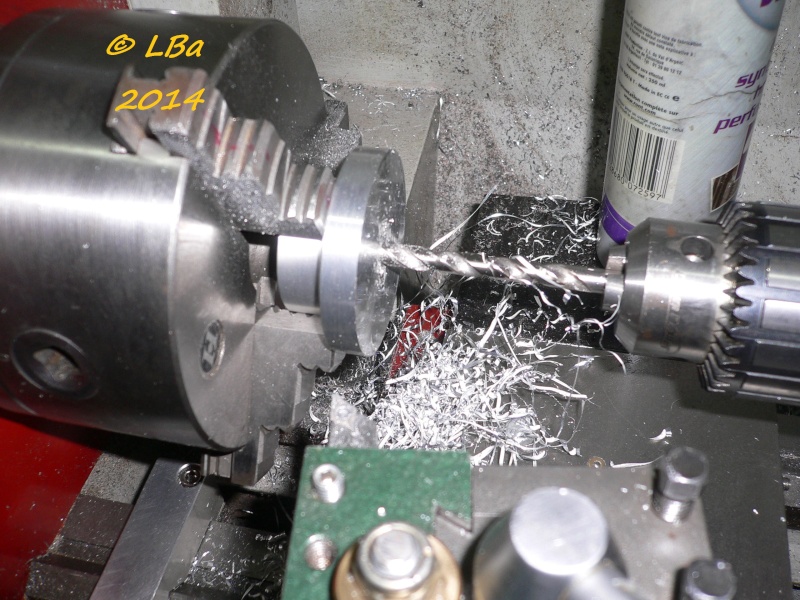

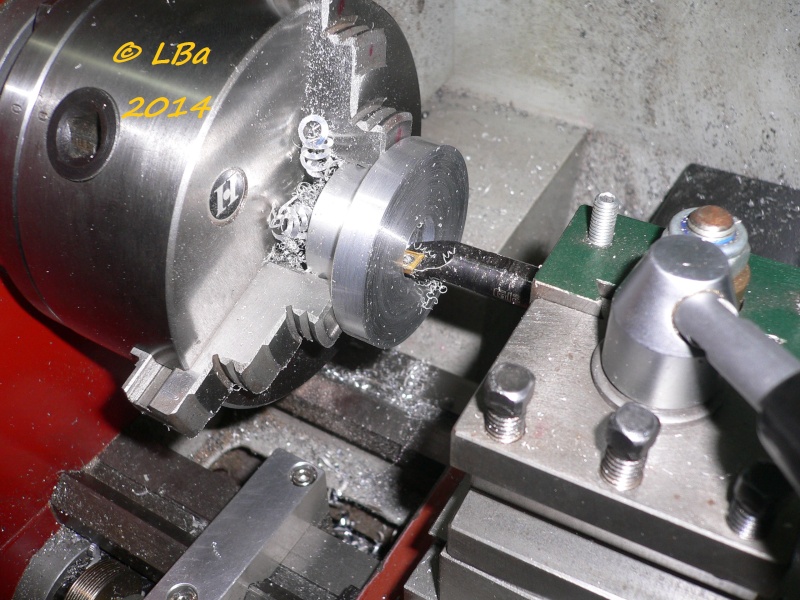

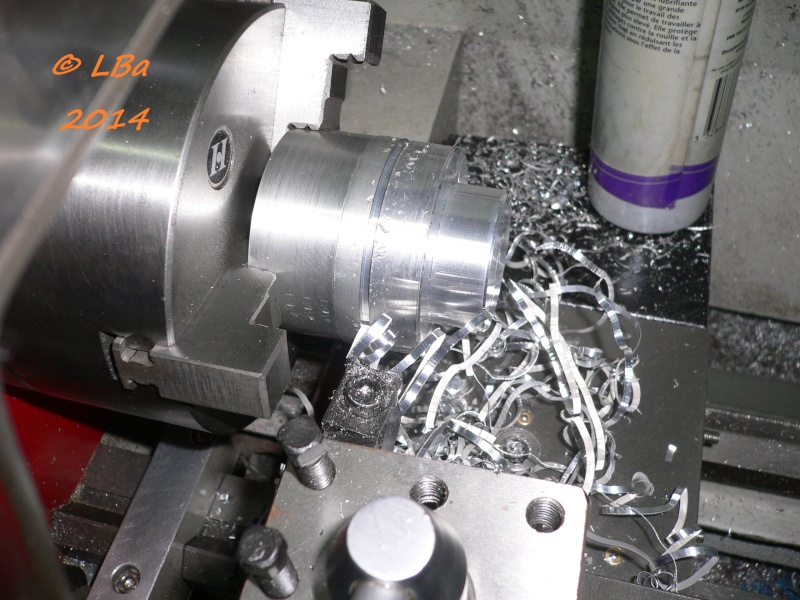

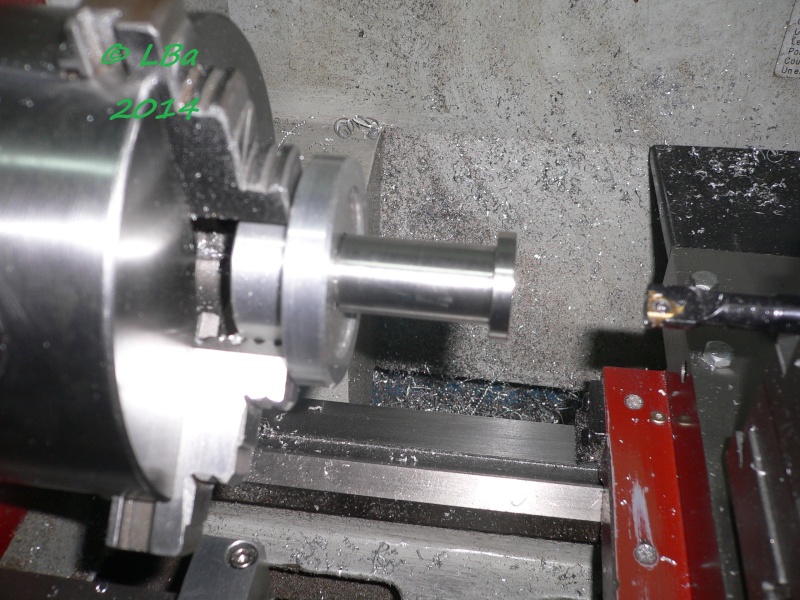

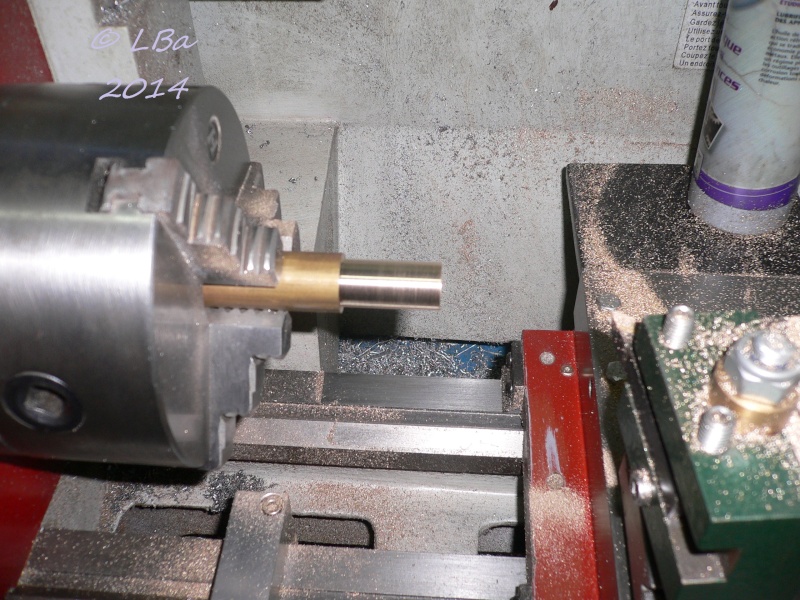

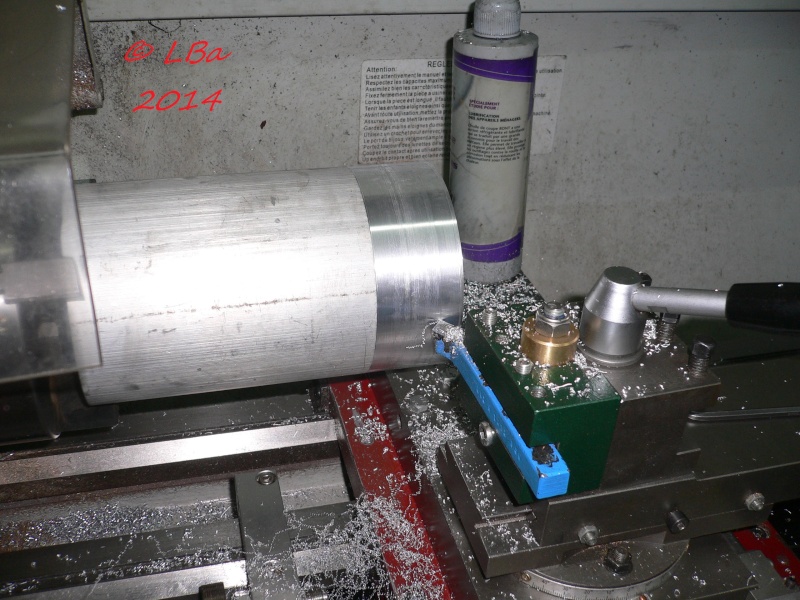

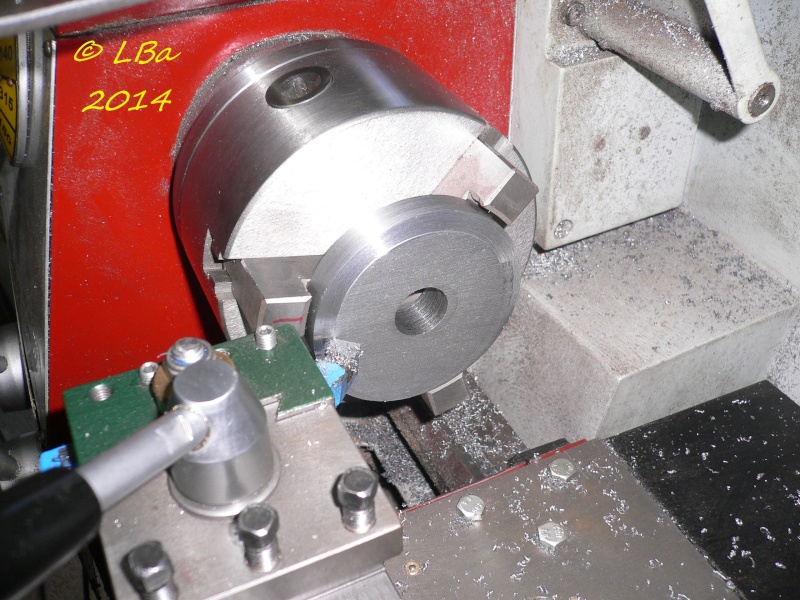

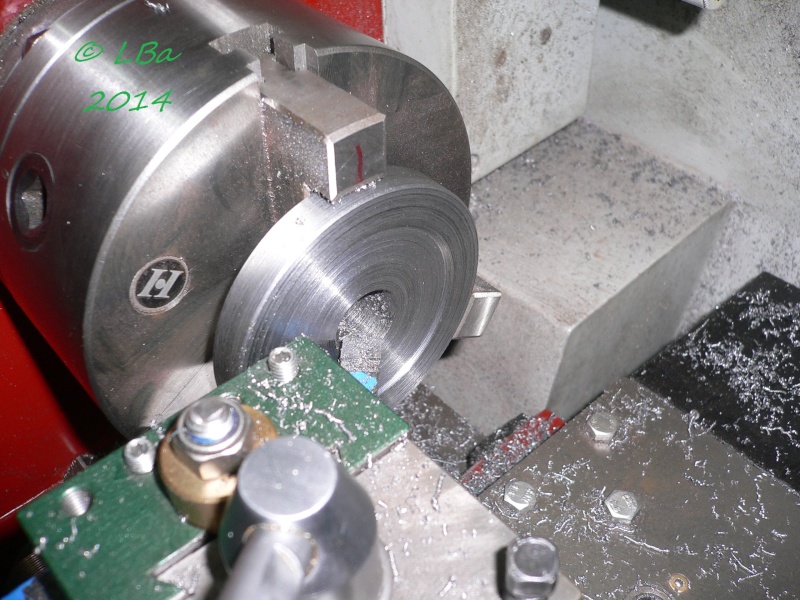

début de l'usinage sur le tour à métaux

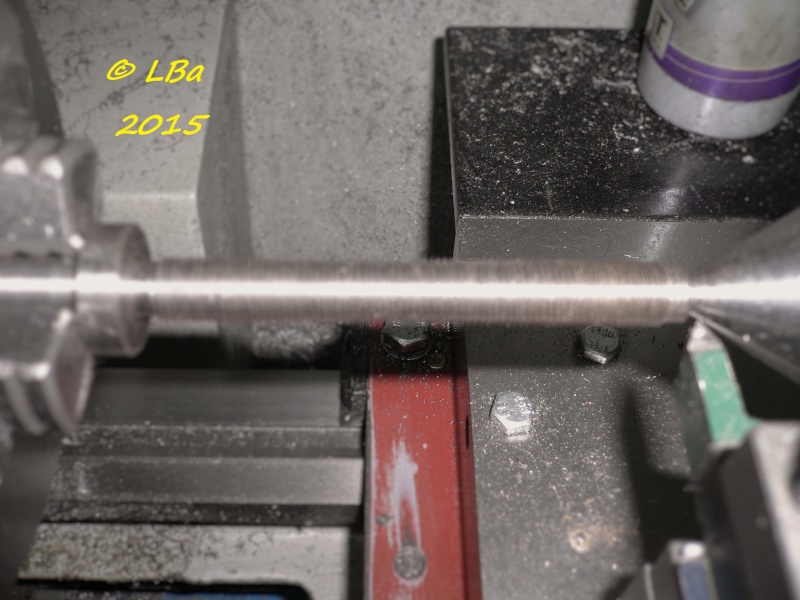

la rainure de clavette en cour d'usinage

la rainure de clavette usinée

j'ai repris le tendeur de courroie que j'avais fait pour le second montage

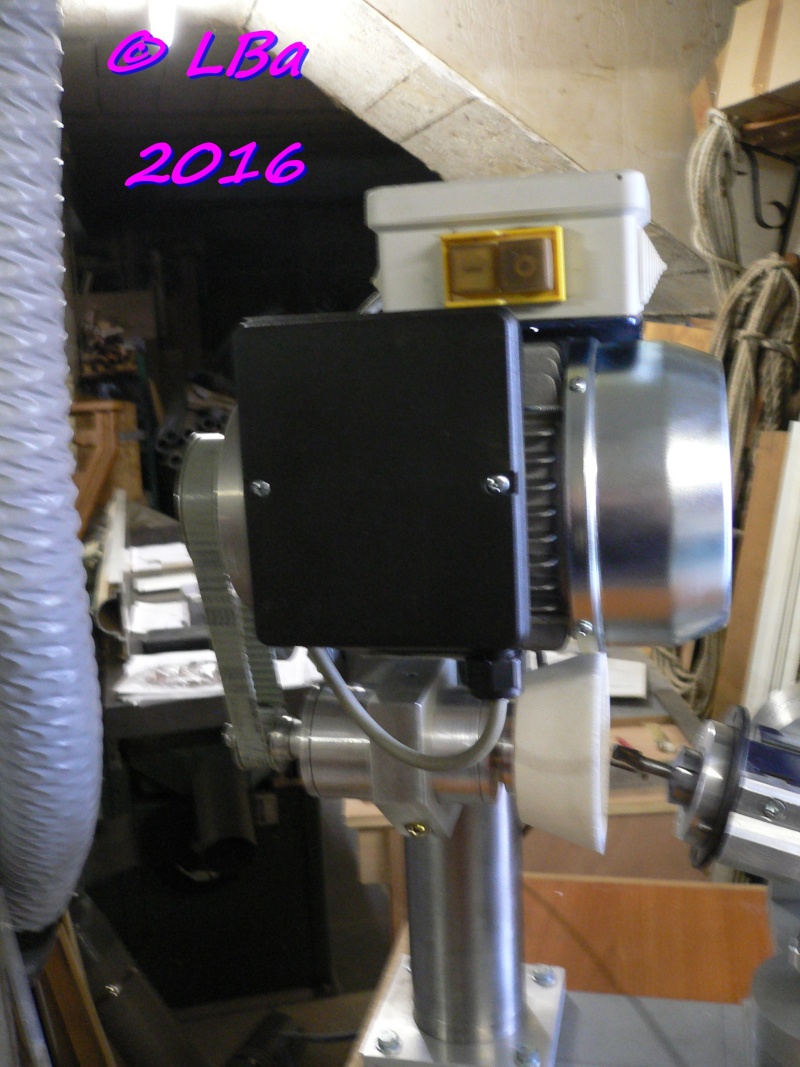

le moteur en place avant montage de la poulie moteur

après branchement du moteur et instalation de bouton marche/arrêt :

je suis enfin prêt à faire des essais d'affûtage :

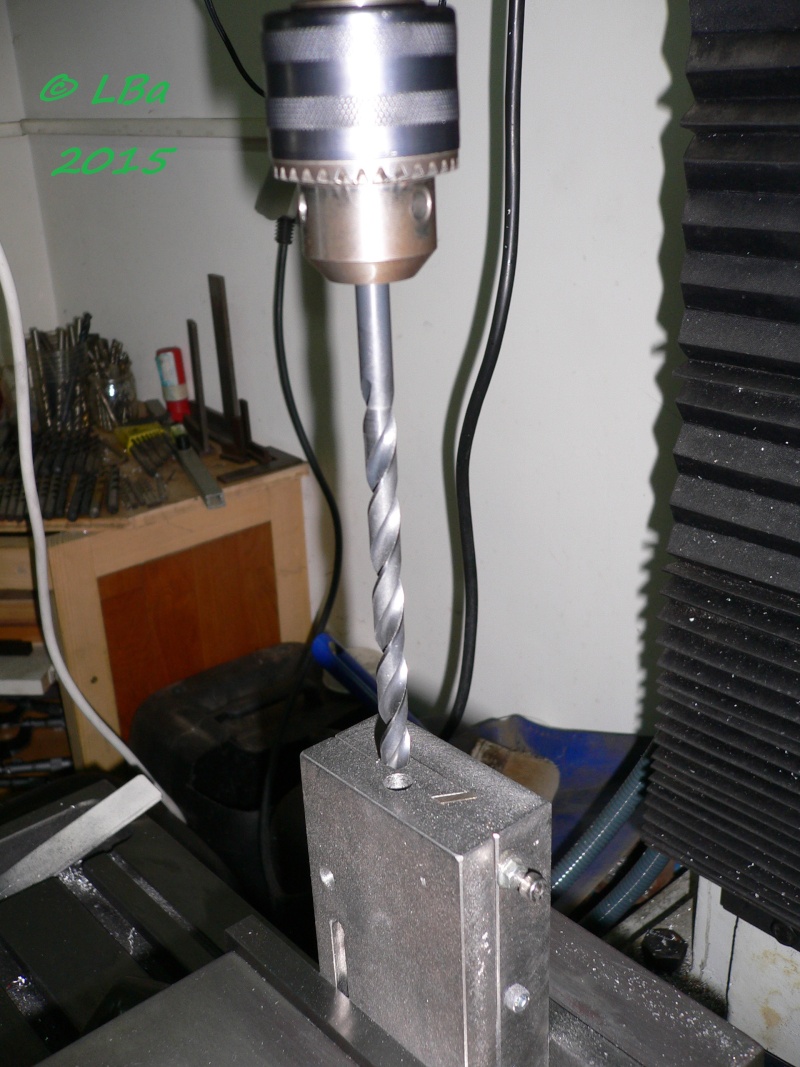

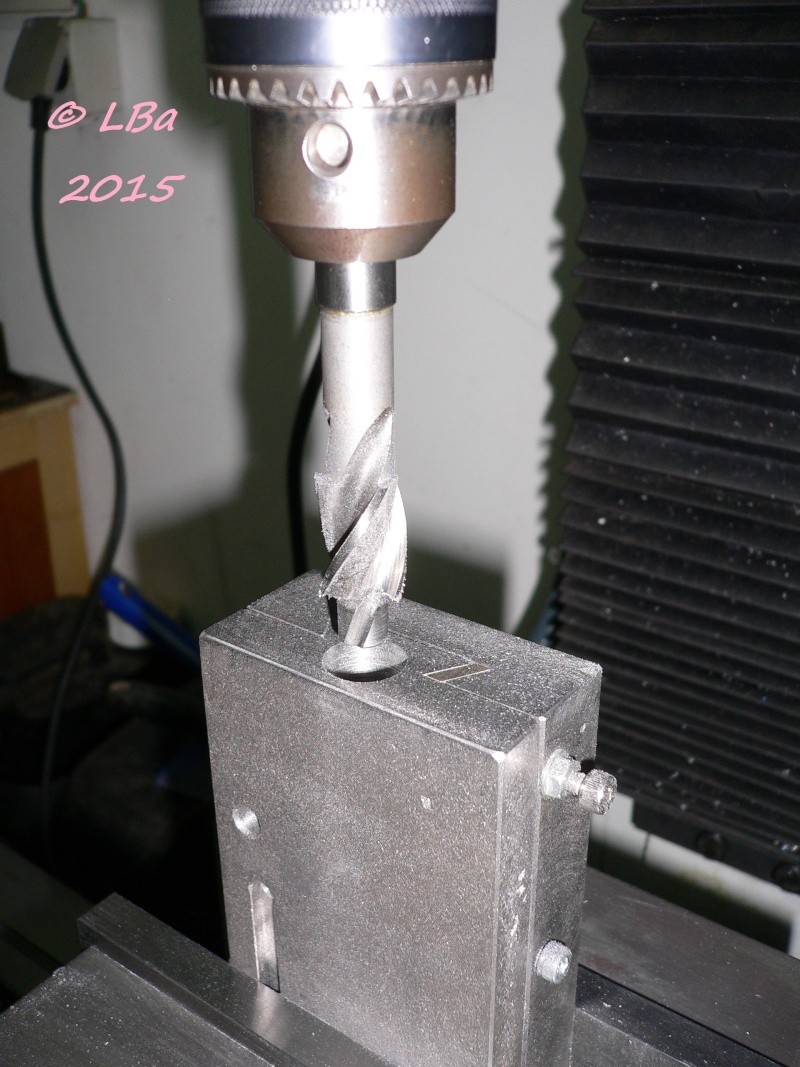

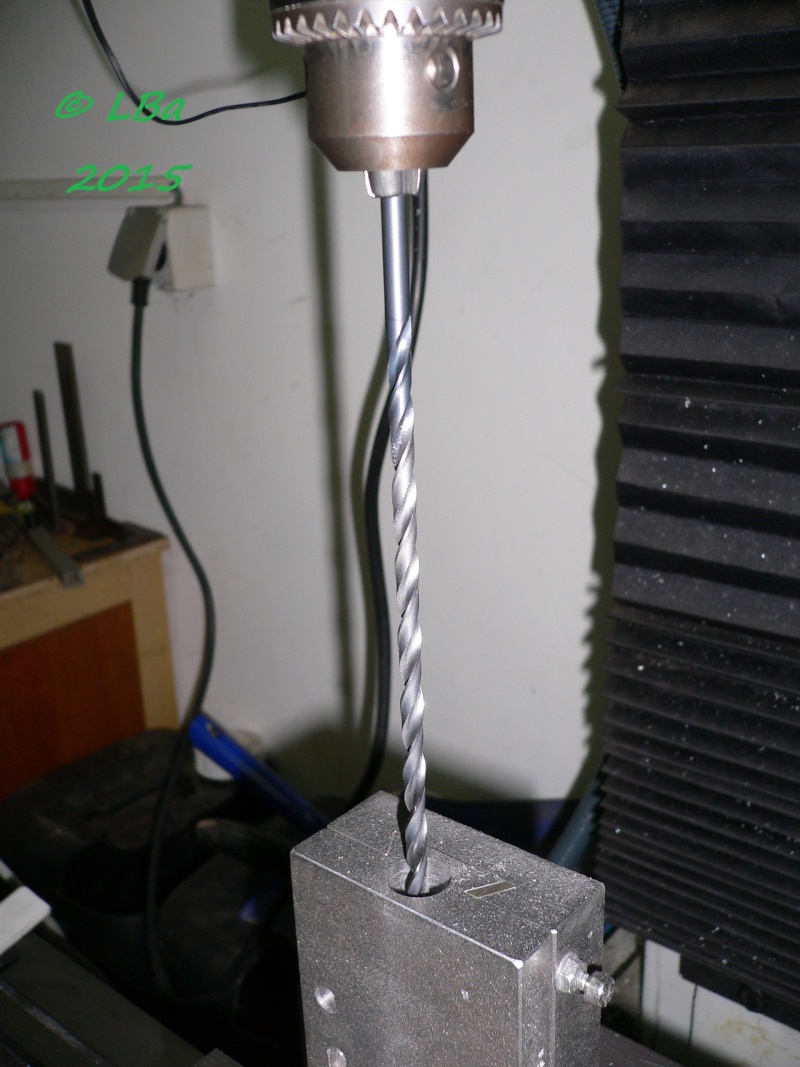

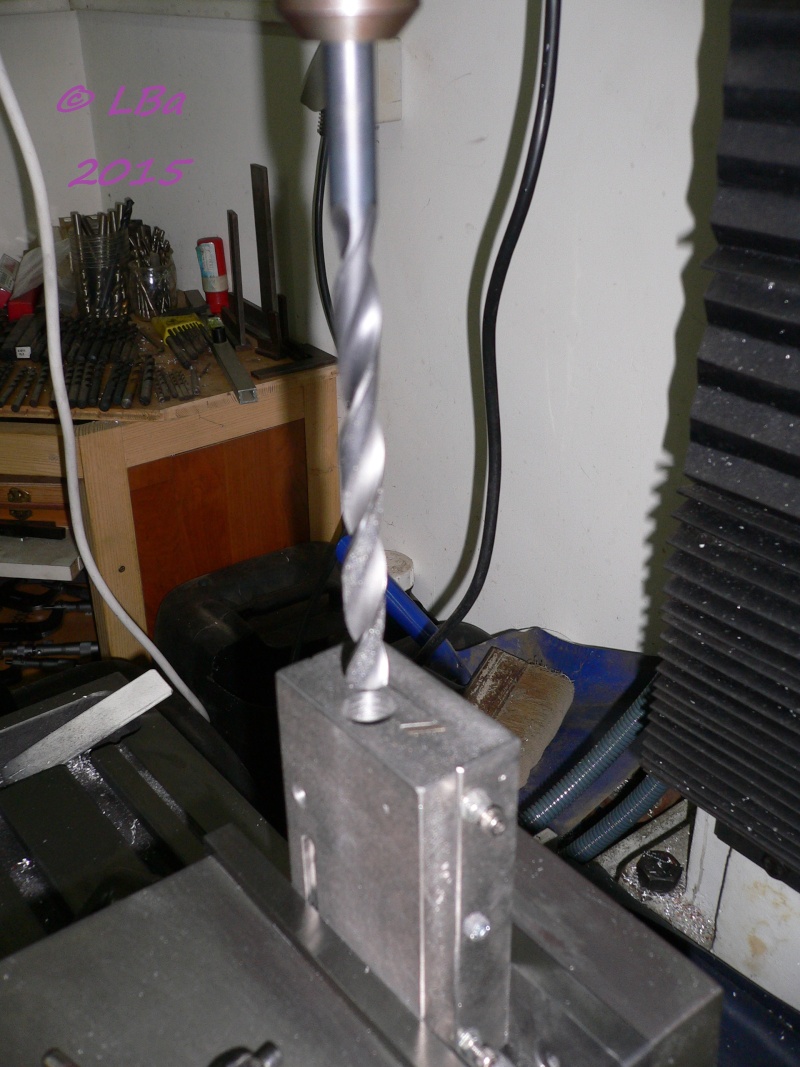

je vais commencer doucement sur cette fraise 2 dents pour défonceuse

Commencement du montage de l'ensemble des pièces

![]() papy-lba

22/10/2015

papy-lba

22/10/2015

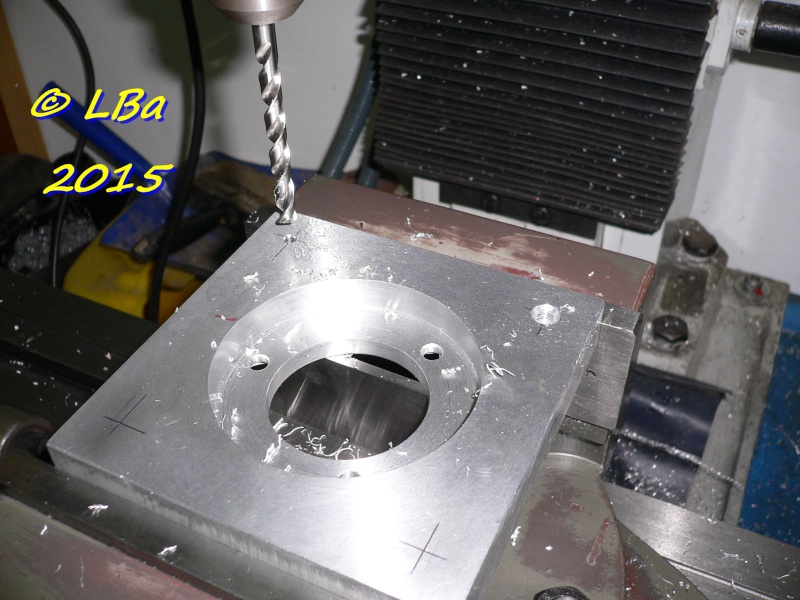

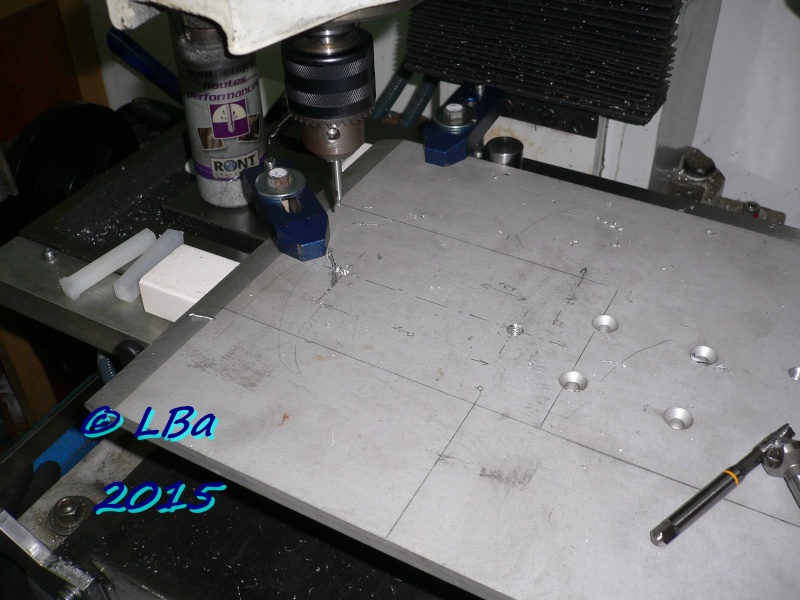

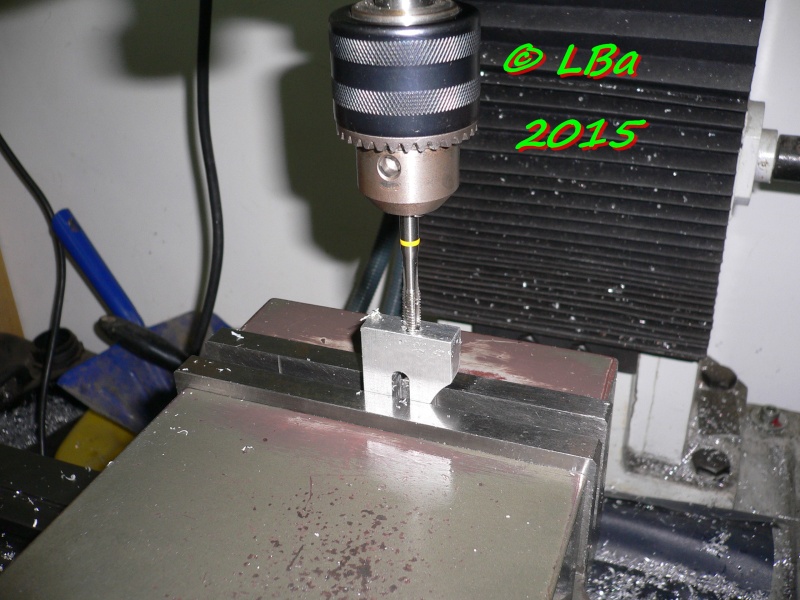

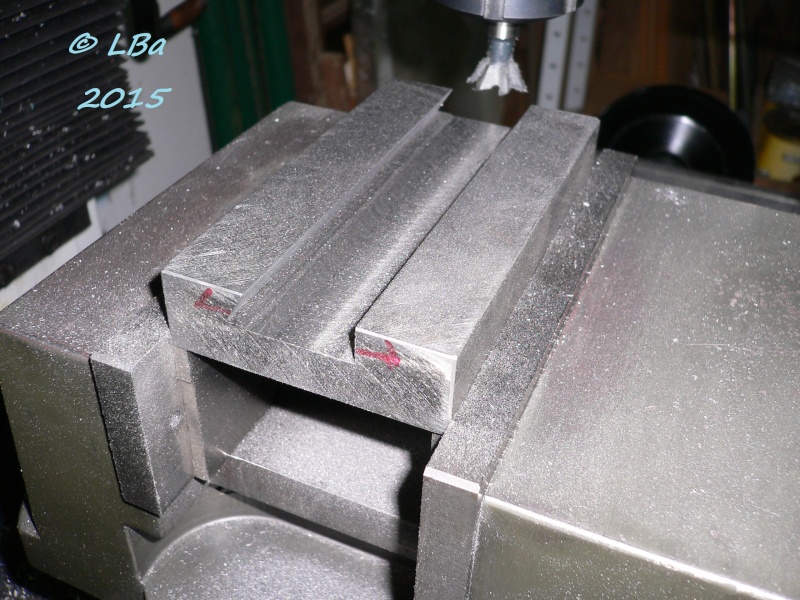

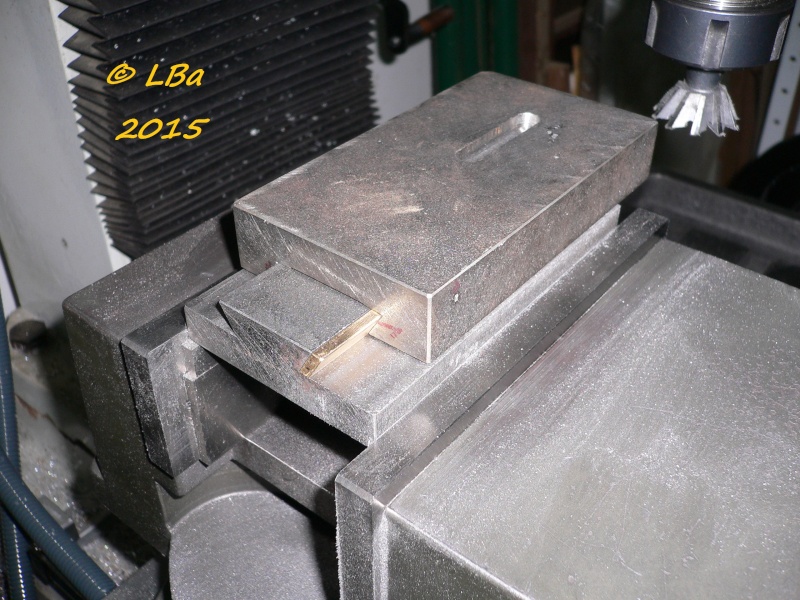

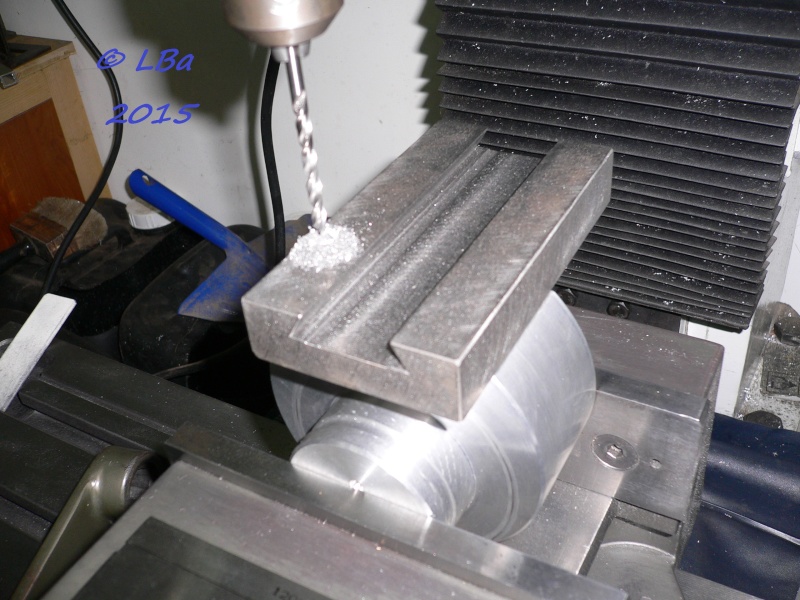

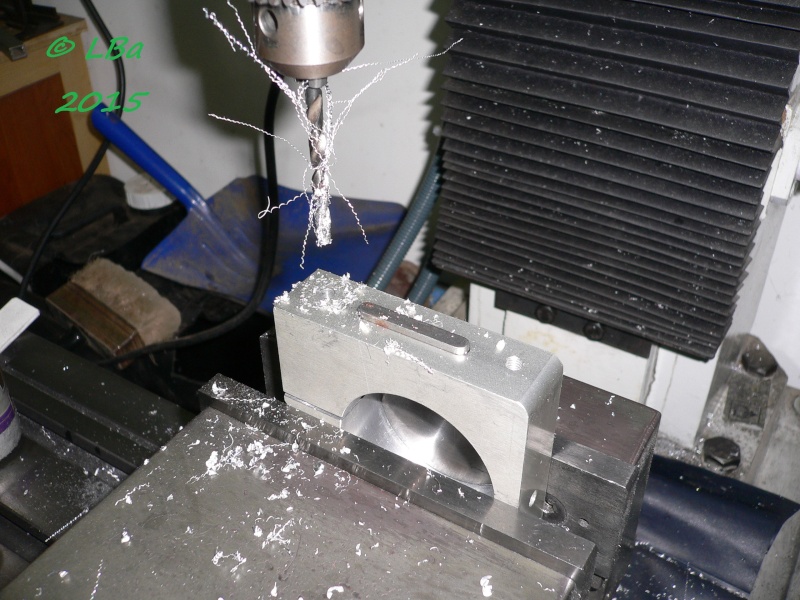

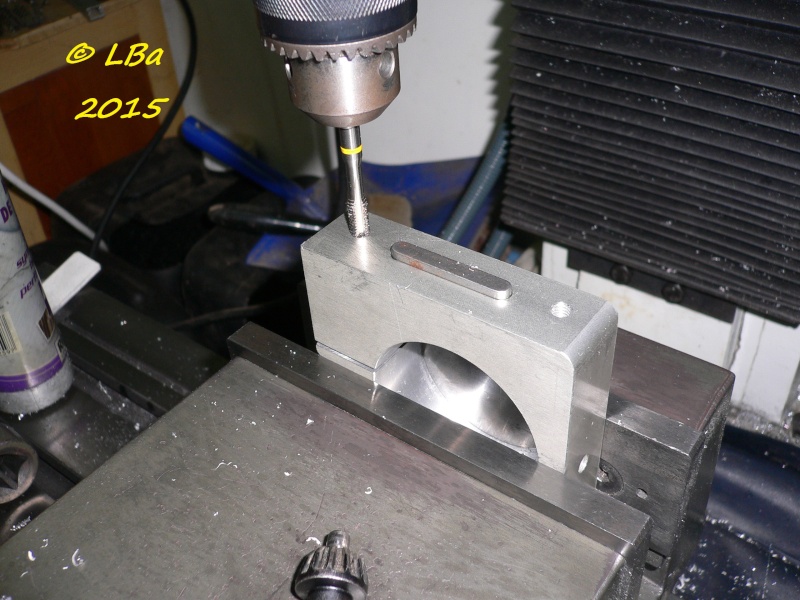

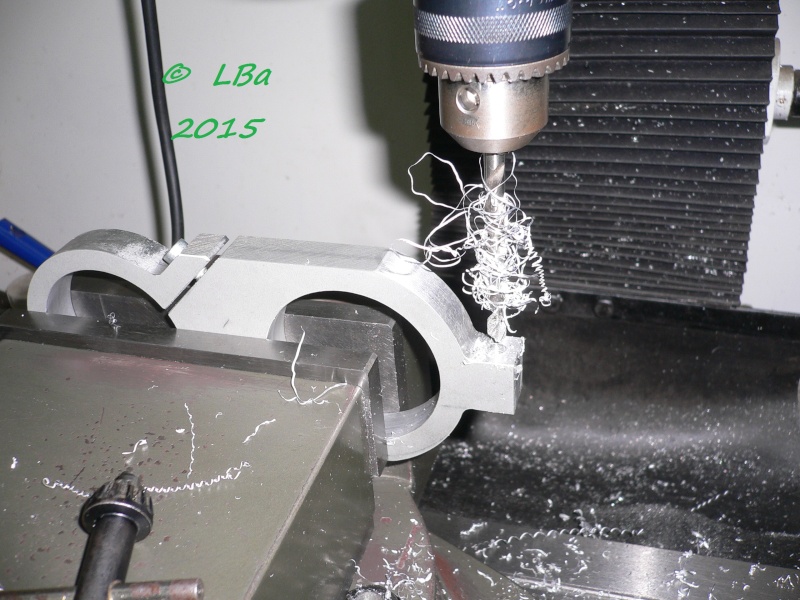

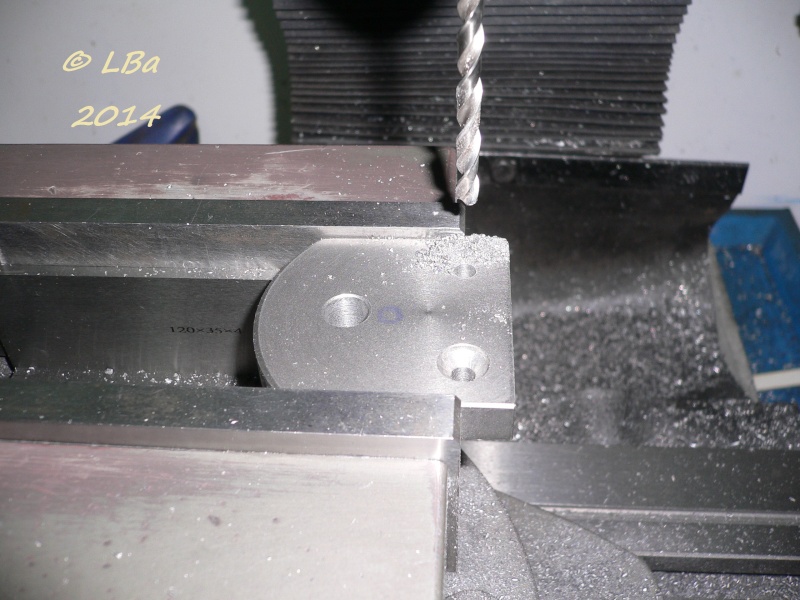

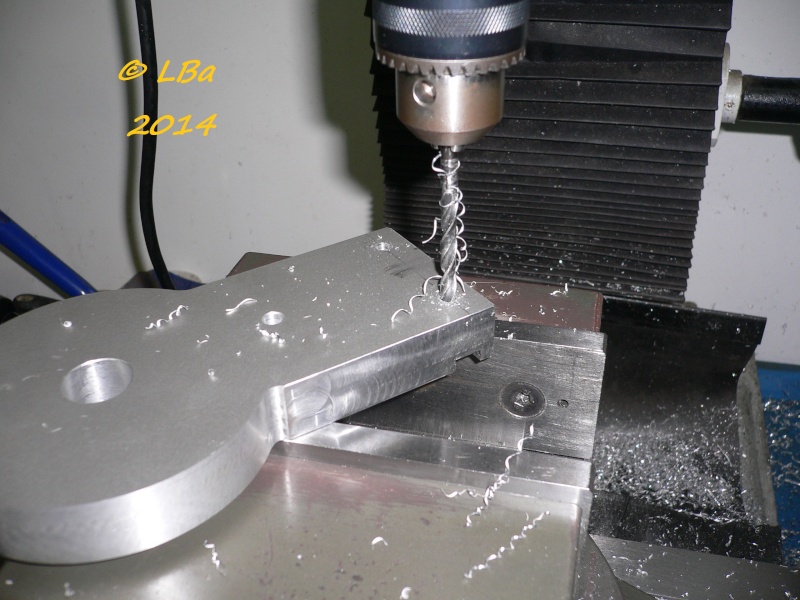

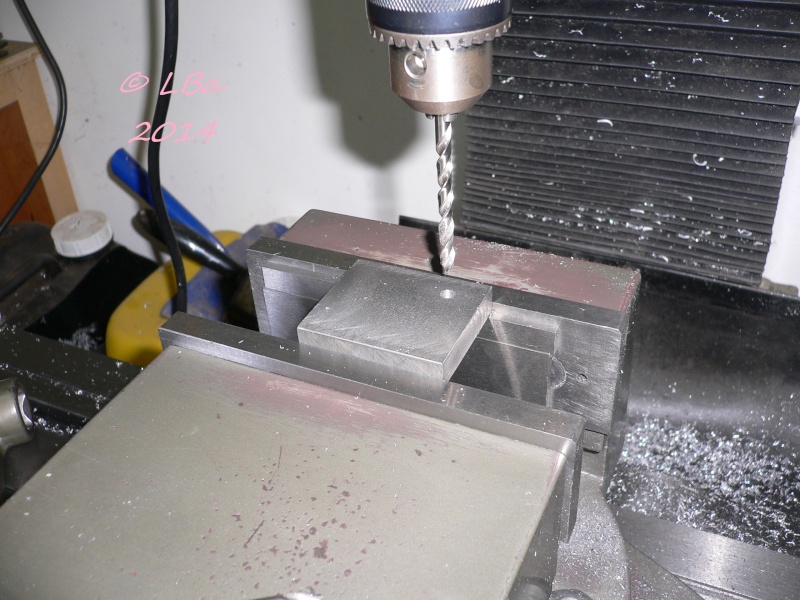

Une chose que je n'avais pas encore fait : la fixation de la semelle de maintien de la colonne

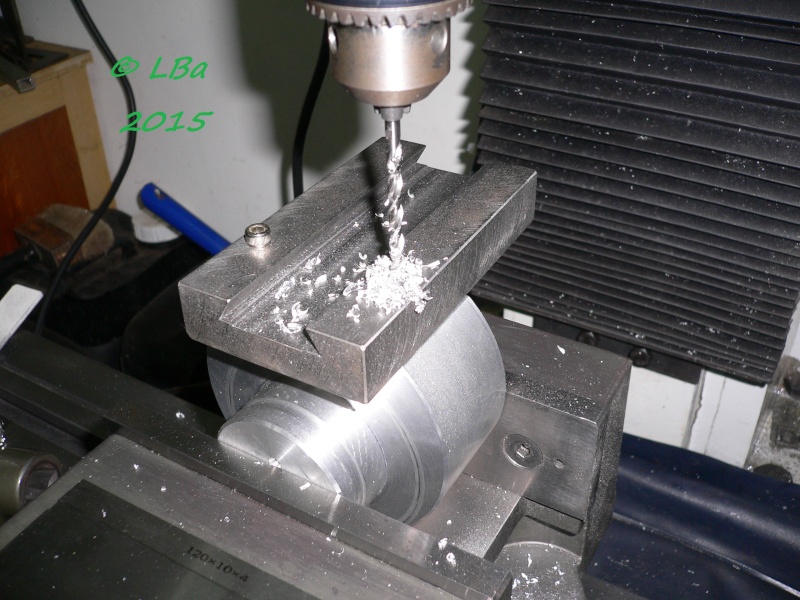

donc perçage de quatre Ø 9 mm à chaque angle

Ayant une plaque d'alu de 10 mm d'épaisseur, je vais fixer le support colonne dessus ainsi que

la table à mouvement croisé

la largeur de cette plaque convient à ce qu'il me faut, par contre question longueur c'est un peu trop long

vue la largeur de la plaque ( 400 mm ) je ne vais pas le faire à la scie à métaux

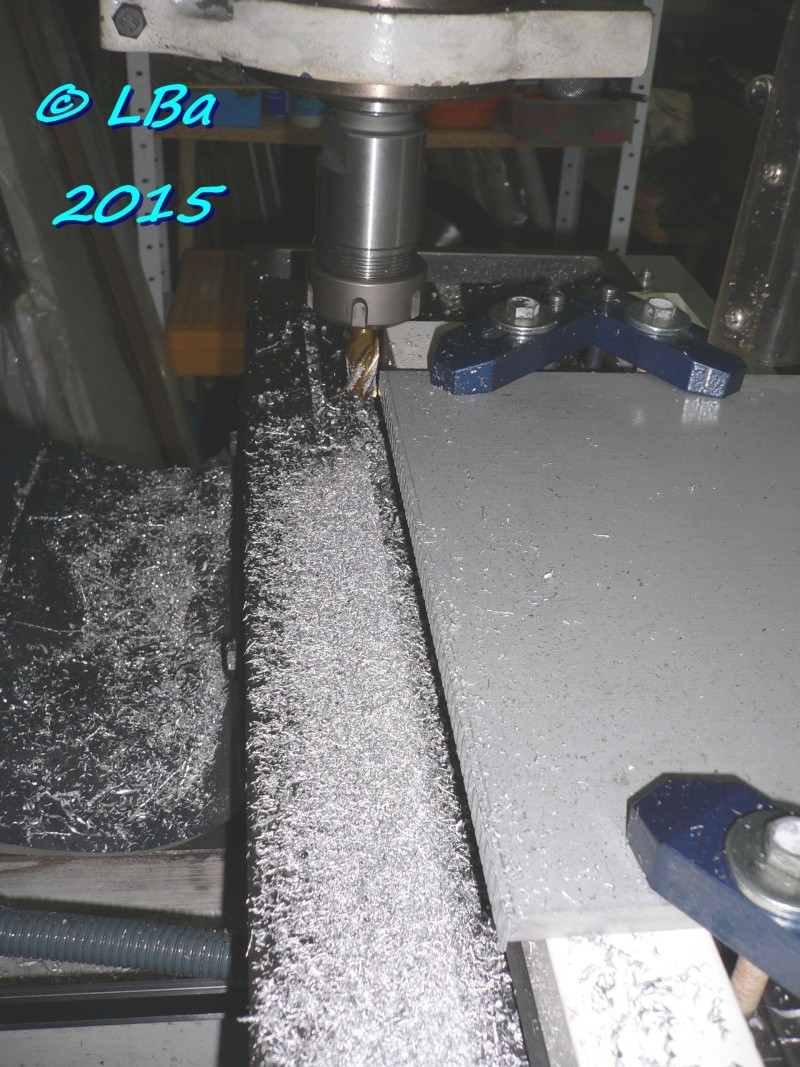

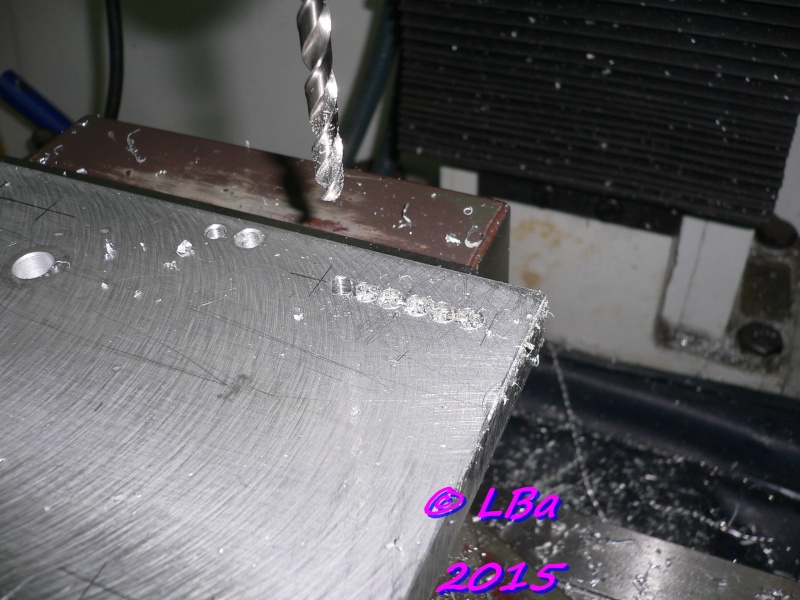

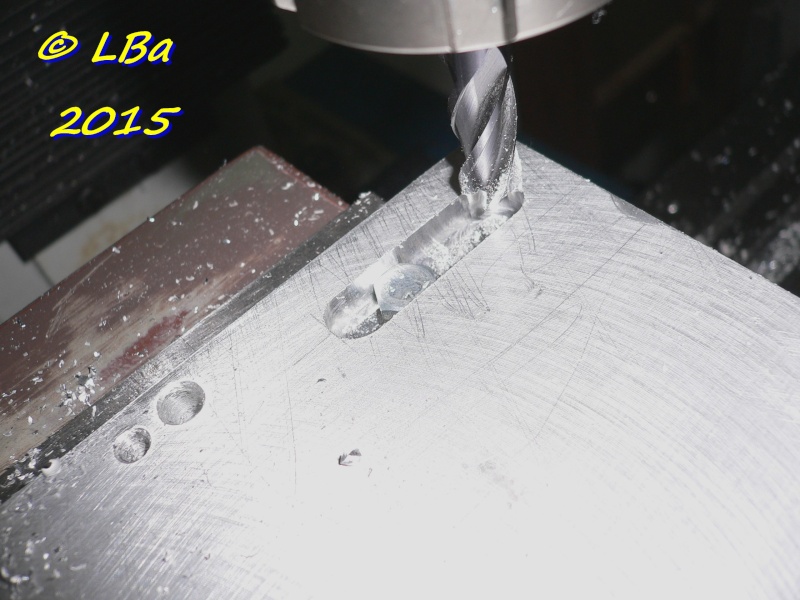

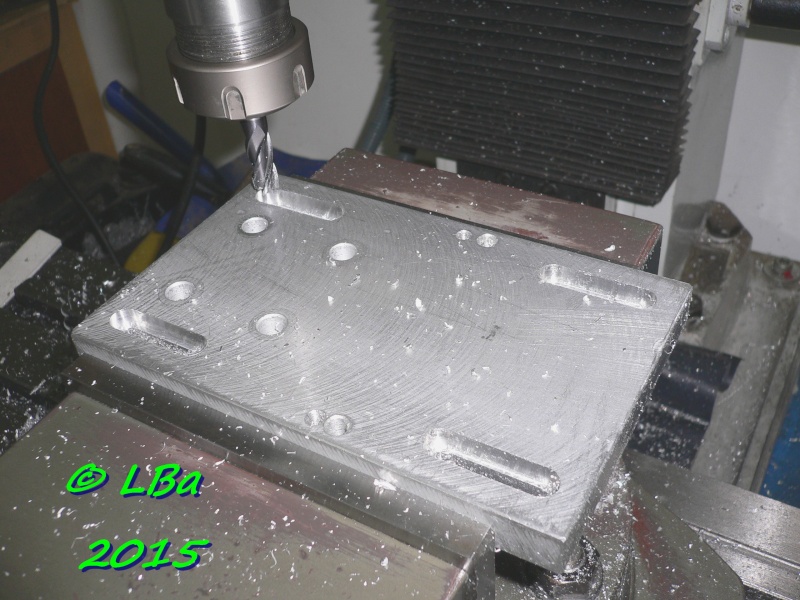

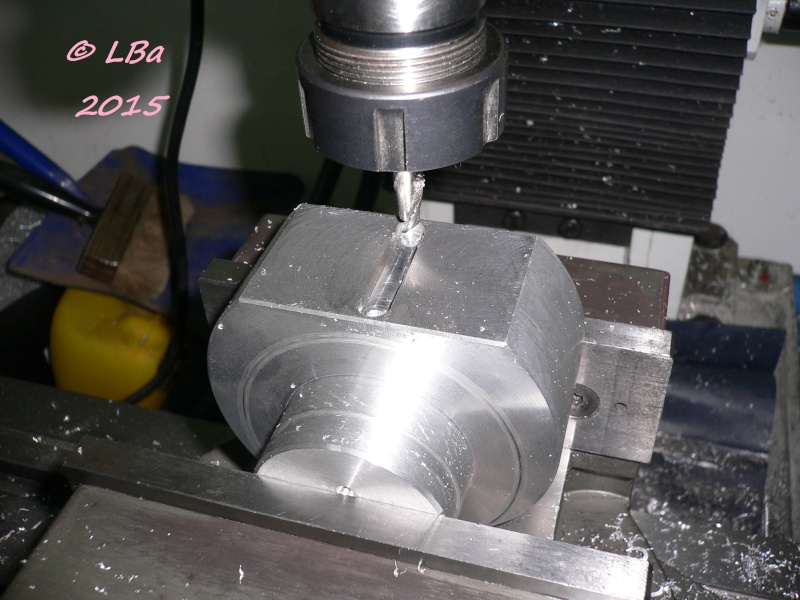

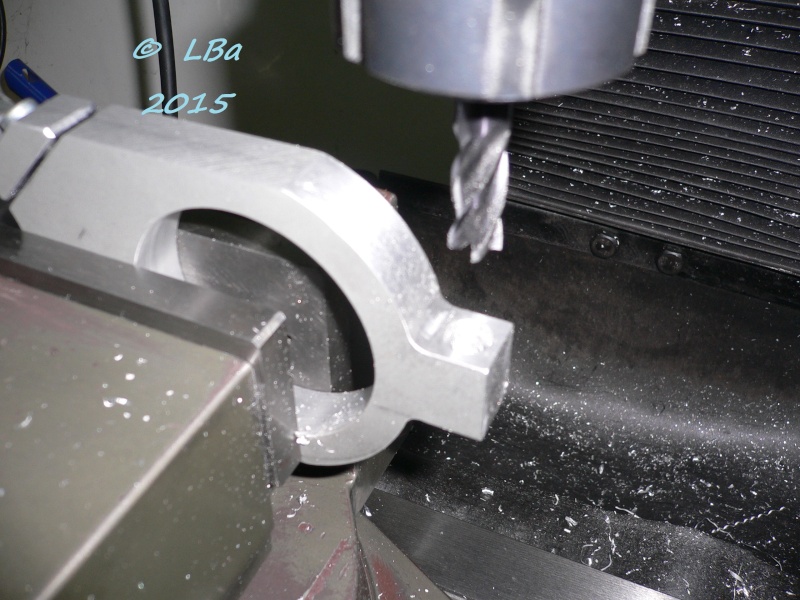

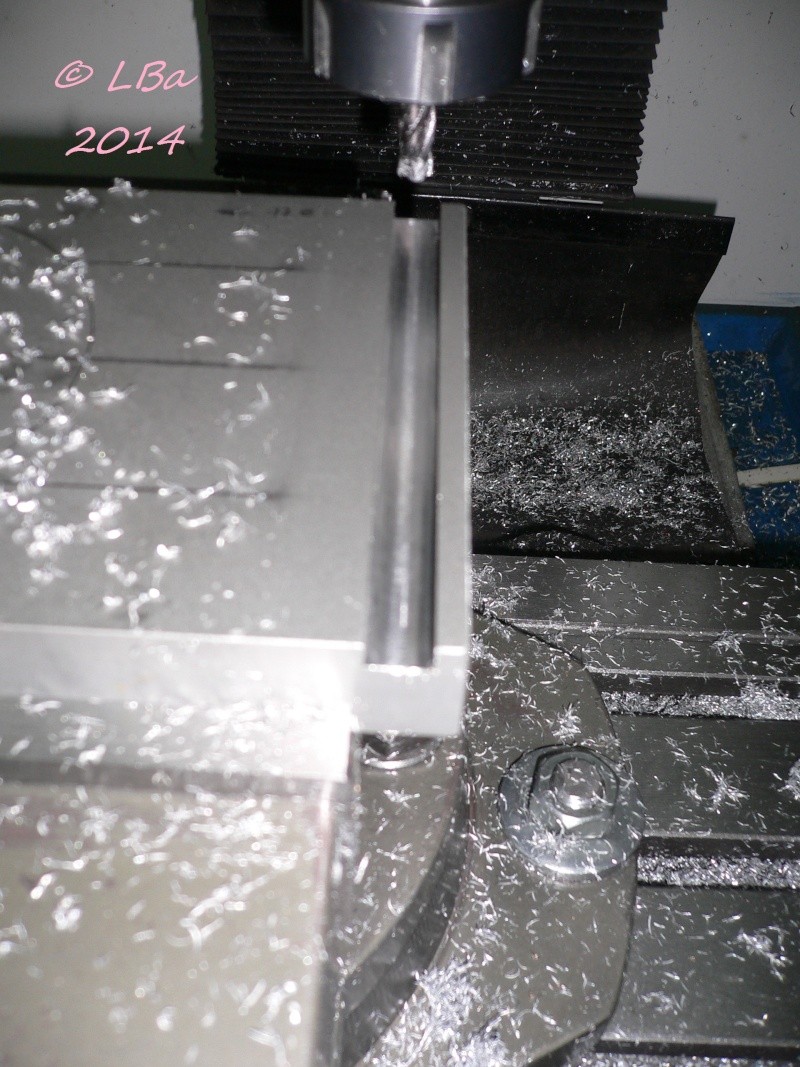

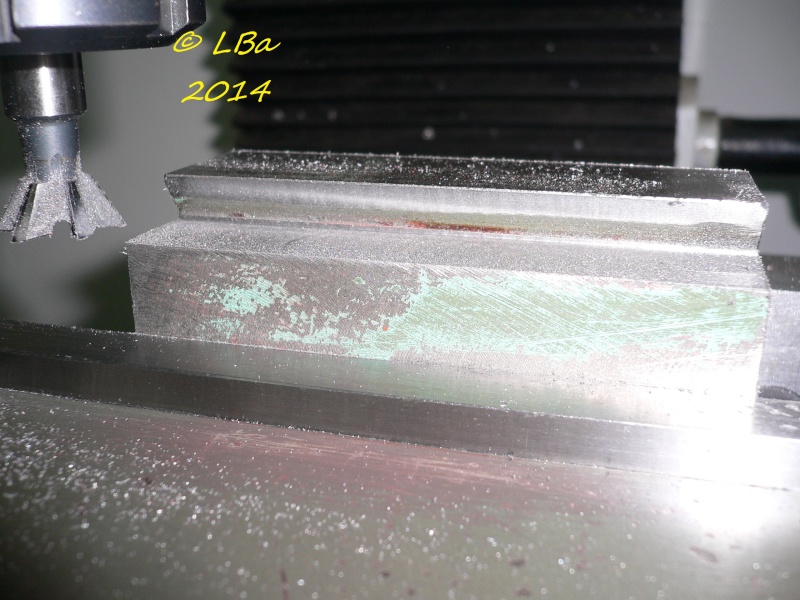

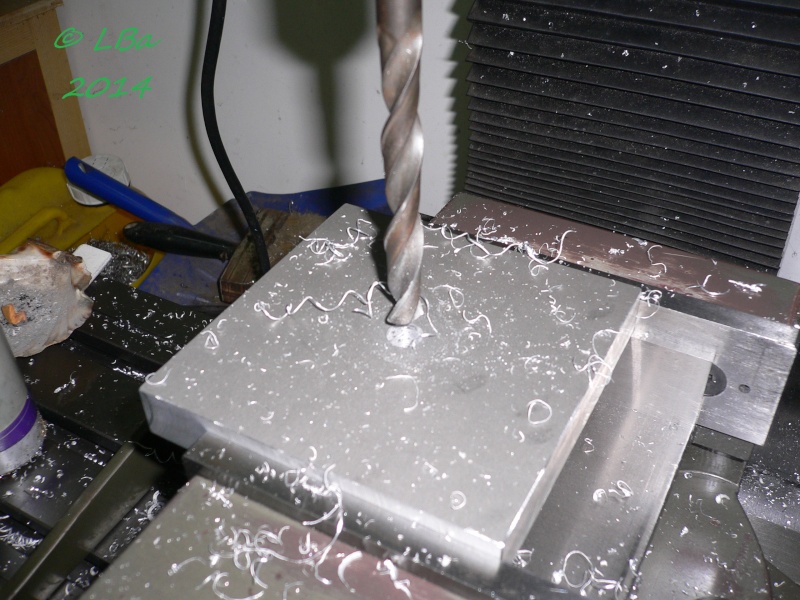

Alors mise en place de la plaque sur la table de la fraiseuse et pointage de trous tangent

l'entraxe des trous est de 6 mm

après contre perçage des trous au Ø de 6 mm

un p'tit coup de scie à chaque extrémité et la pièce est séparée

ceci a été fait sans démontage de la pièce de dessus la fraiseuse

me restait plus qu'a :

fraiser le chant de la plaque

j'ai positionné/fixé dessus la semelle support colonne et commencé à regarder comment placer

la table à mouvement croisé

apperçu de coté de l'ensemble

de face

et de l'autre coté

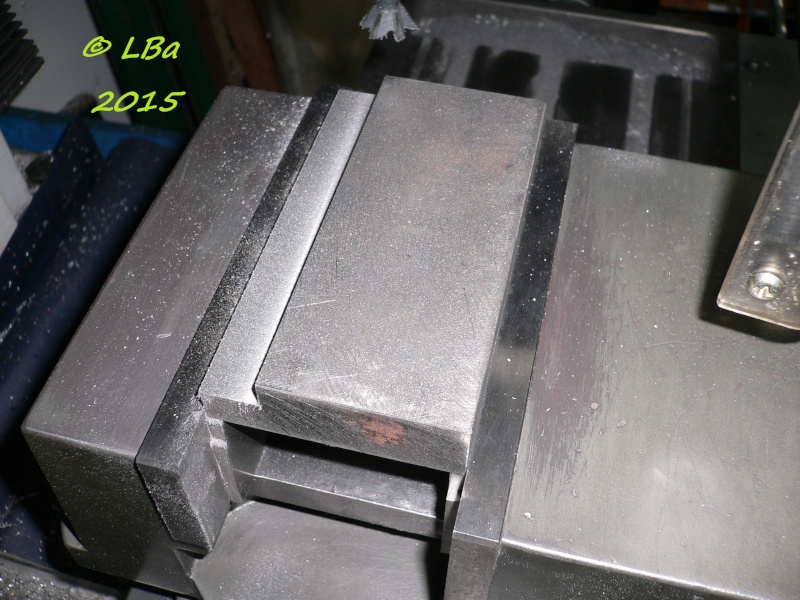

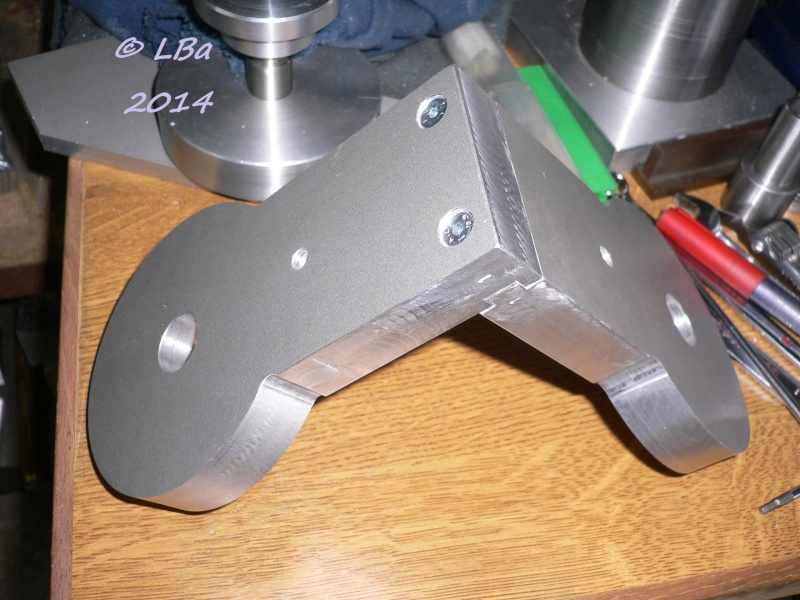

Suite à cette présentation des pièces, j'ai décidé de mettre une cale entretoise

sous la table à mouvements croisés

cette cale aura des lumières pour la fixation de la table , un réglage possible au cas ou !

dans une récup d'alu d'épaisseur de 15 mm

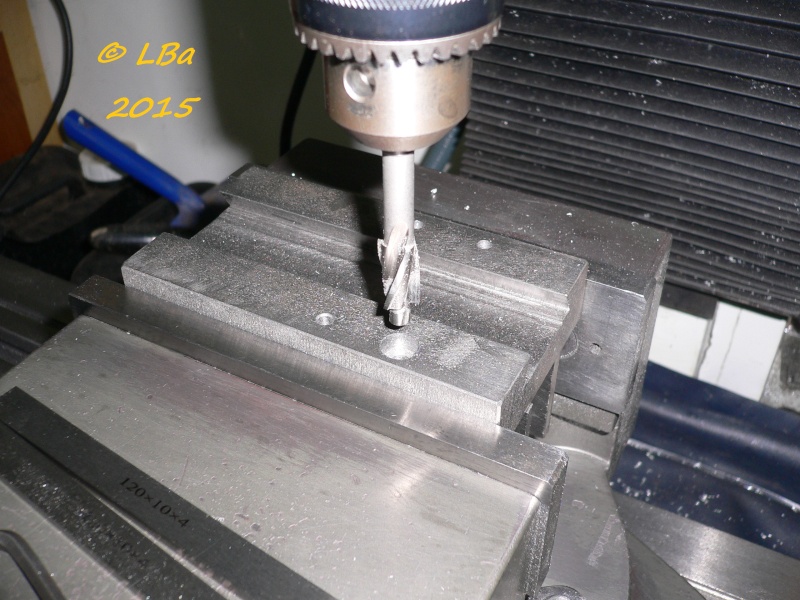

perçage de trou tangent de 6 mm de Ø

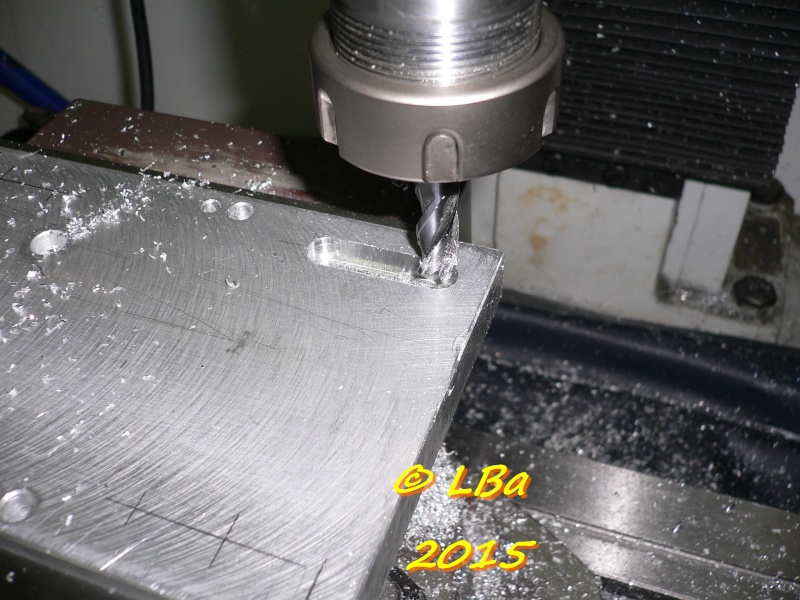

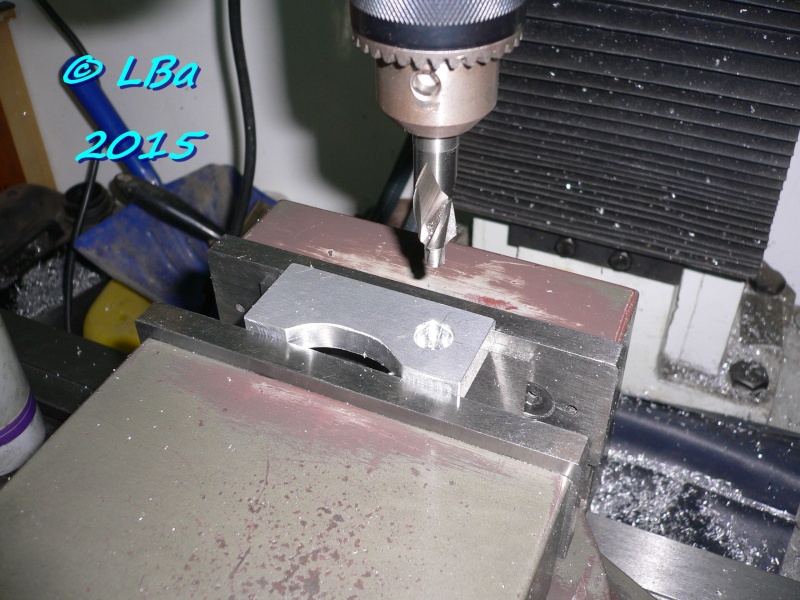

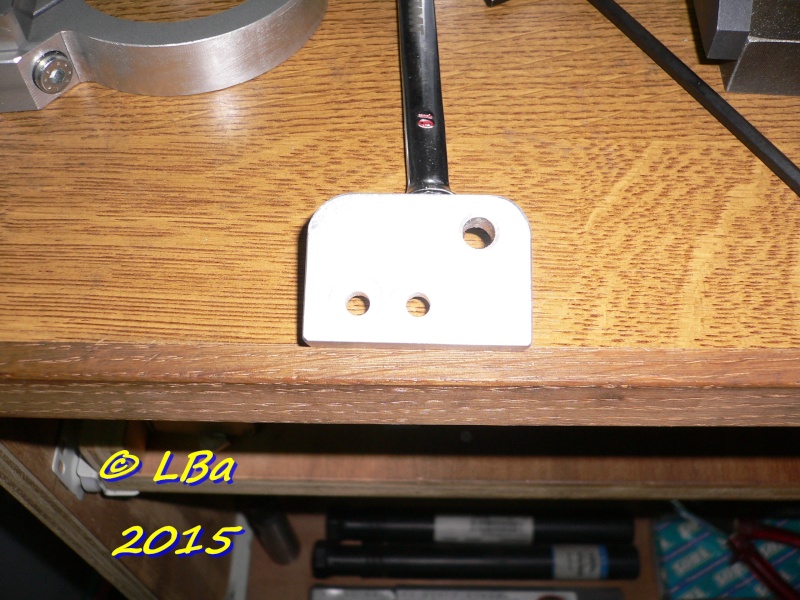

fraisage afin d'usiner une lumière

lamage de la rainure afin de noyer la tête de vis hexagonale

contrôle du passage de la vis

après avoir répété 3 fois ces opérations :

la cale entretoise avec ces quatre lumières lamées

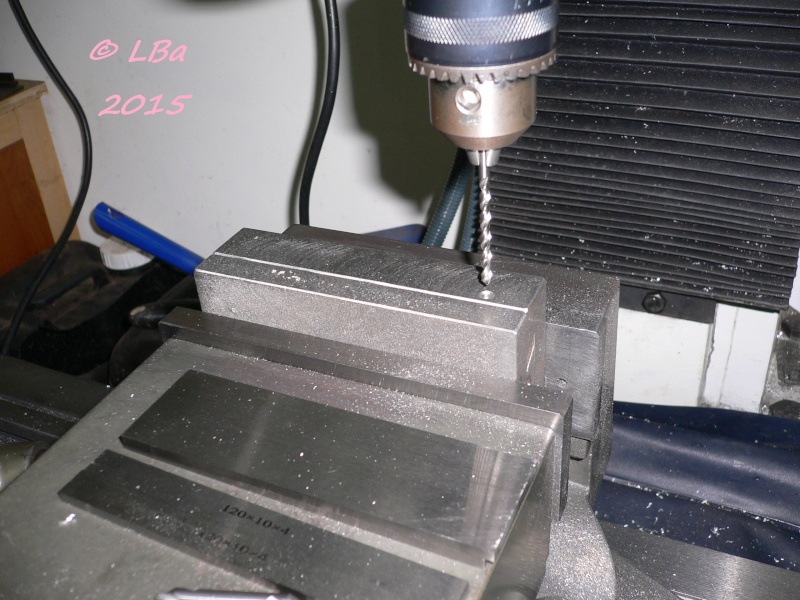

perçage/fraisure pour la fixation de la cale entretoise sur la plaque support

Sur la plaque de base :

perçage/taraudage à M8 des fixations de la cale entretoise

Indication : le pointage des trous est réalisé avec un foret à centrer

la cale entretoise est maintenant fixée sur la plaque de base

la table à mouvement croisé est elle aussi fixée et est réglable sur l'axe Y

Finition volant montée/baisse ensemble moteur/broche

![]() papy-lba

21/10/2015

papy-lba

21/10/2015

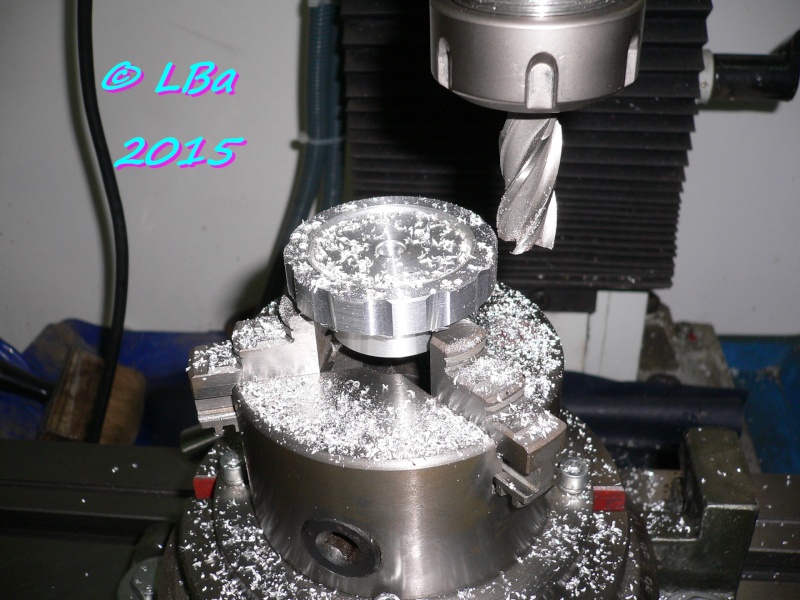

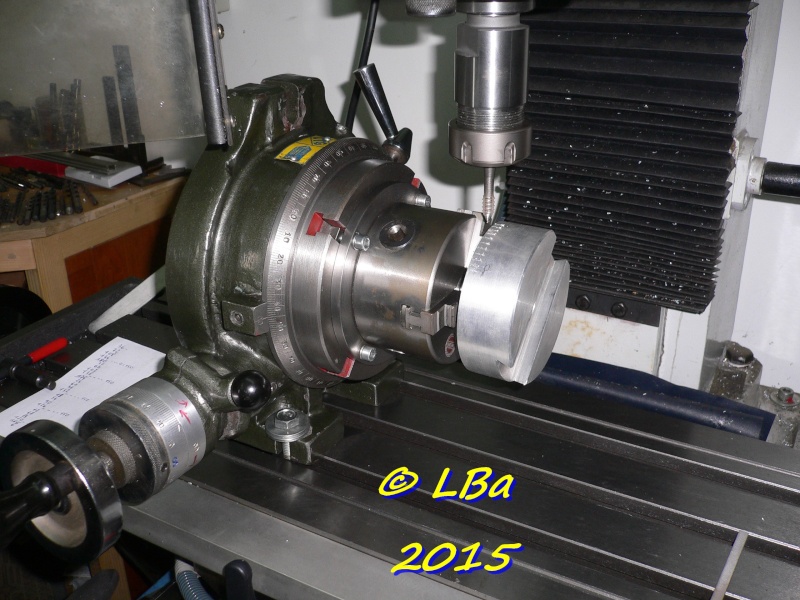

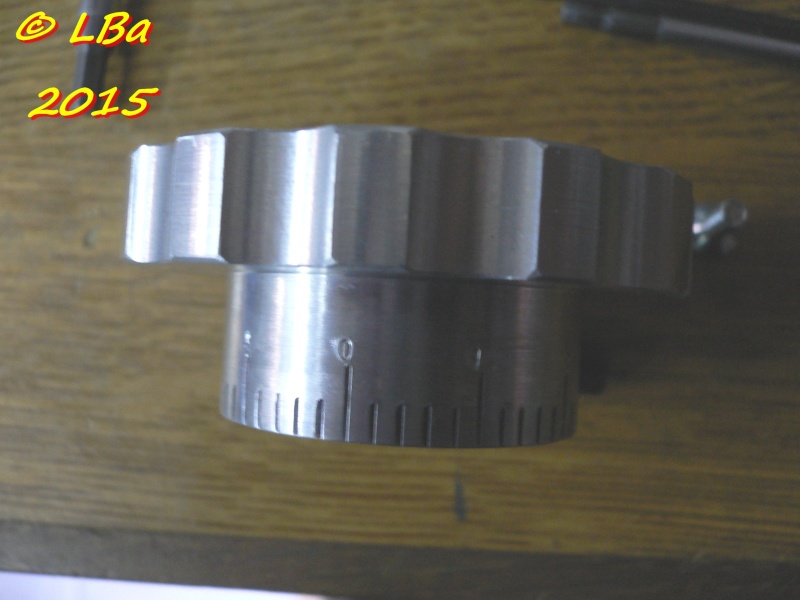

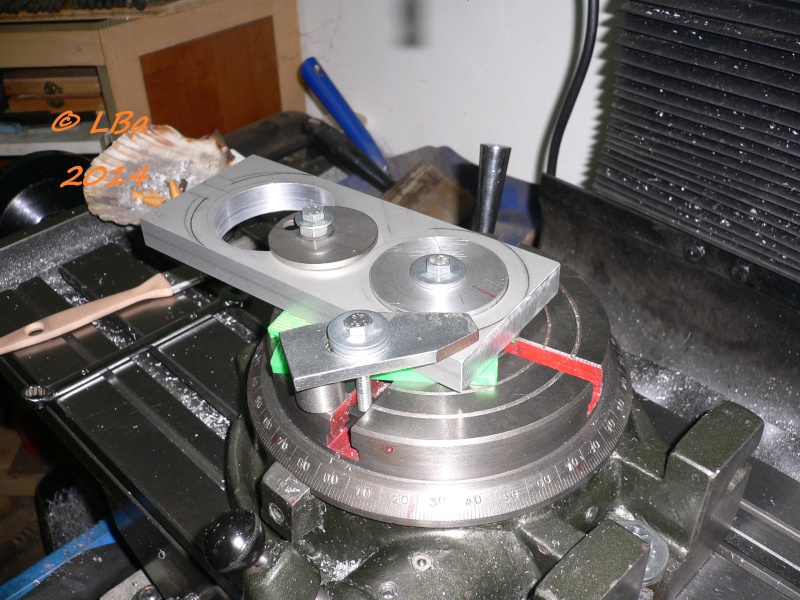

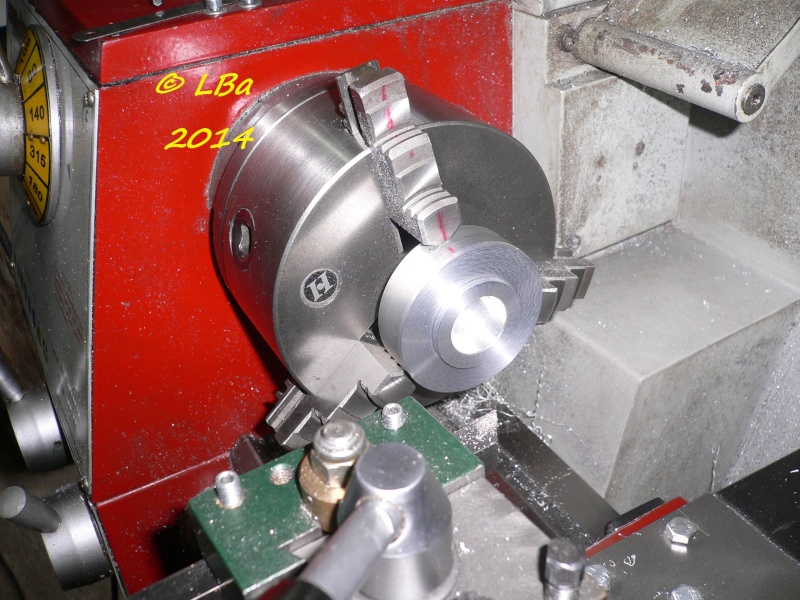

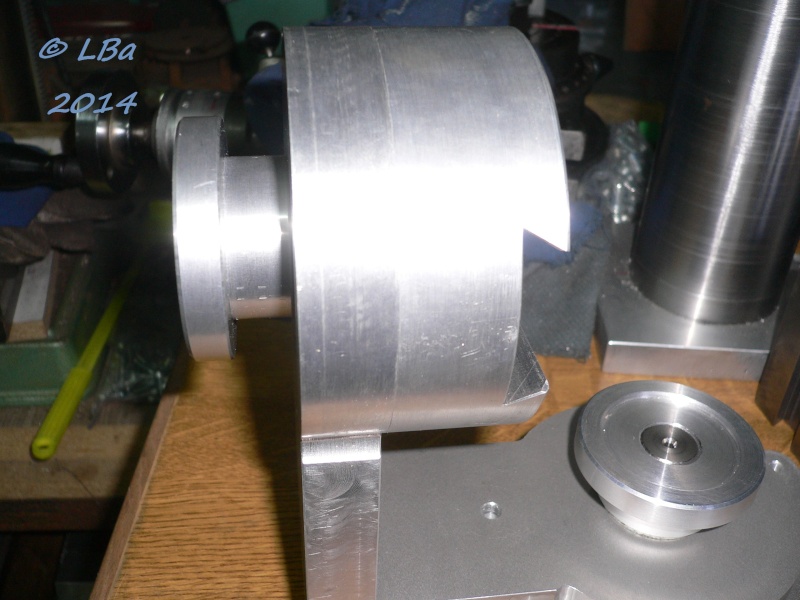

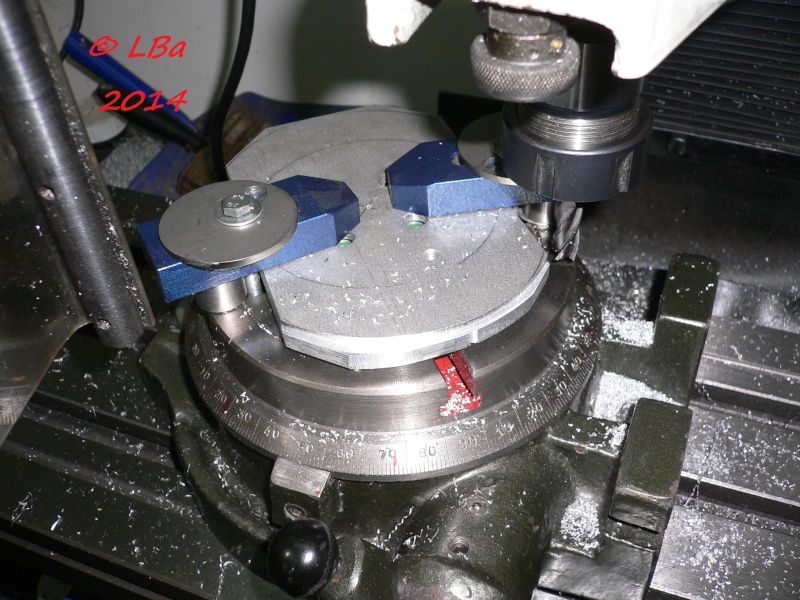

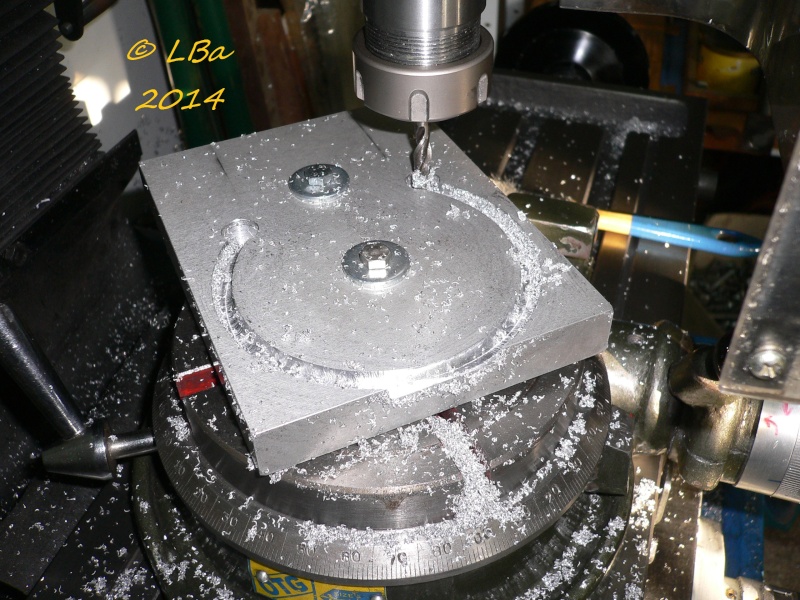

Pour une facilité de préhension, j'ai usiné des crénelures sur le volant

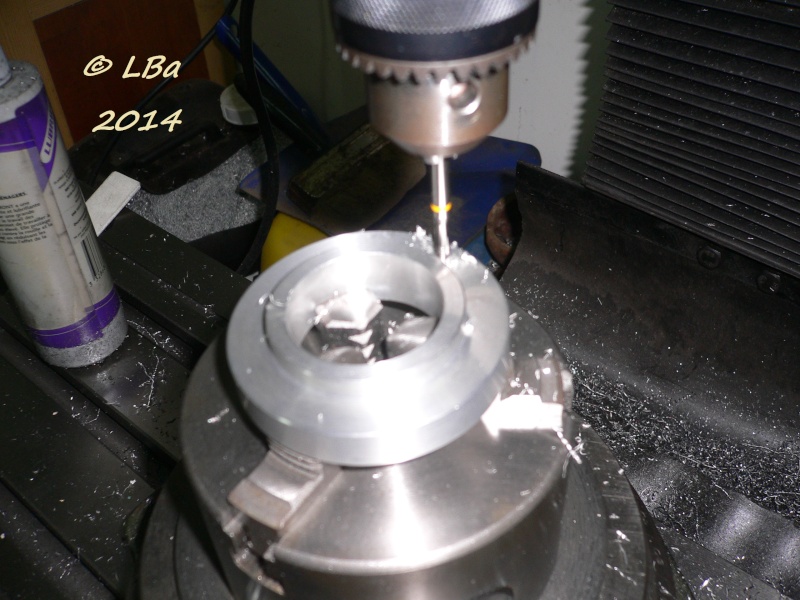

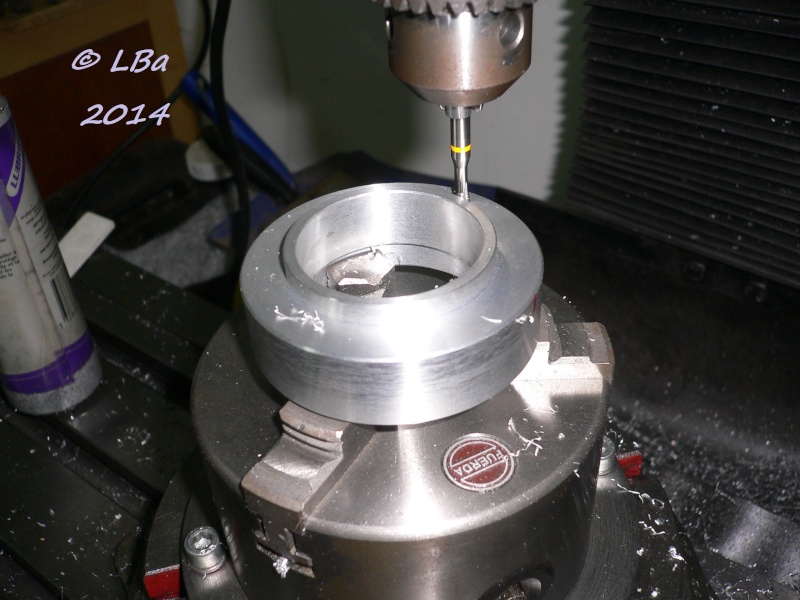

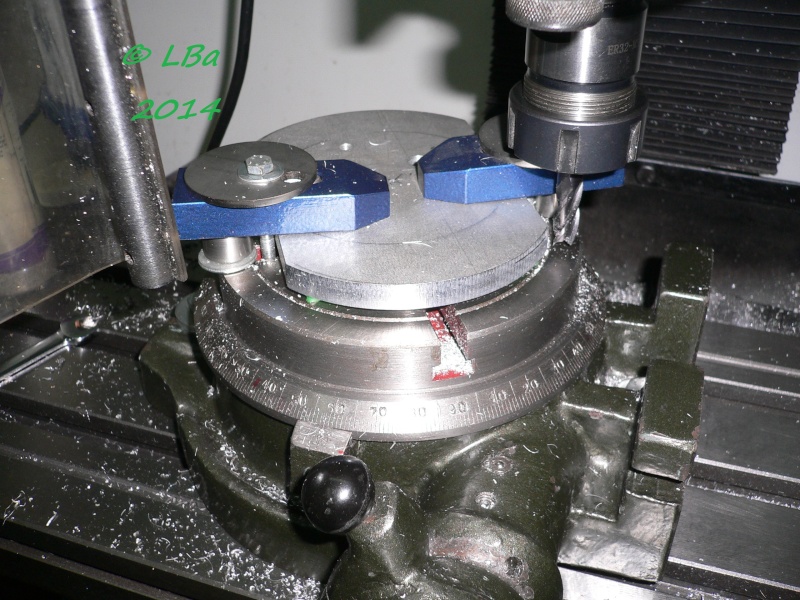

le volant monté en mandrin sur le plateau diviseur :

première passe pour dix usinages

seconde passe

le résultat obtenu

le volant en place

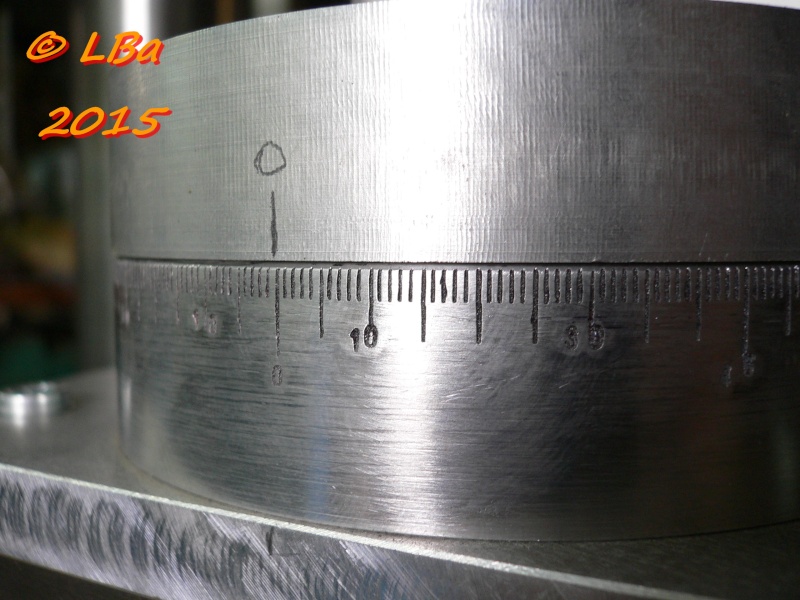

me reste la gravure à effectuée pour indexer le déplacement

![]() papy-lba

07/10/2015

papy-lba

07/10/2015

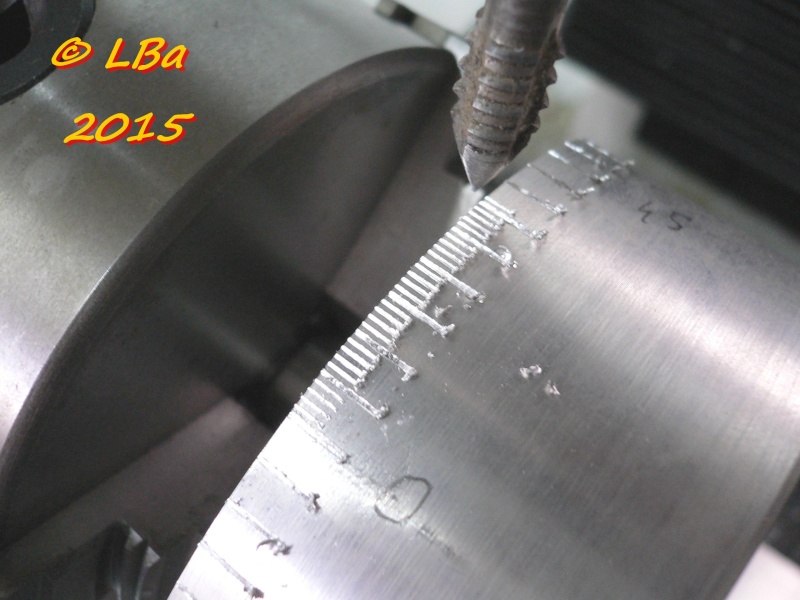

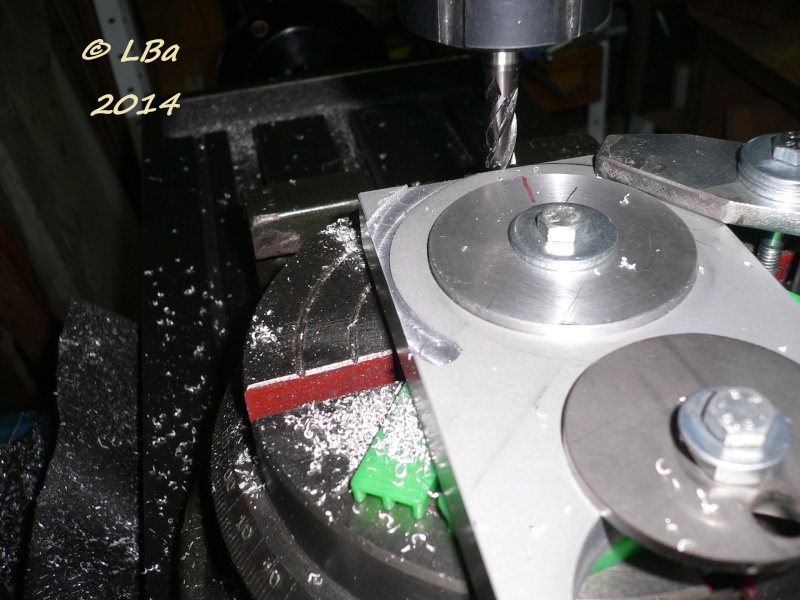

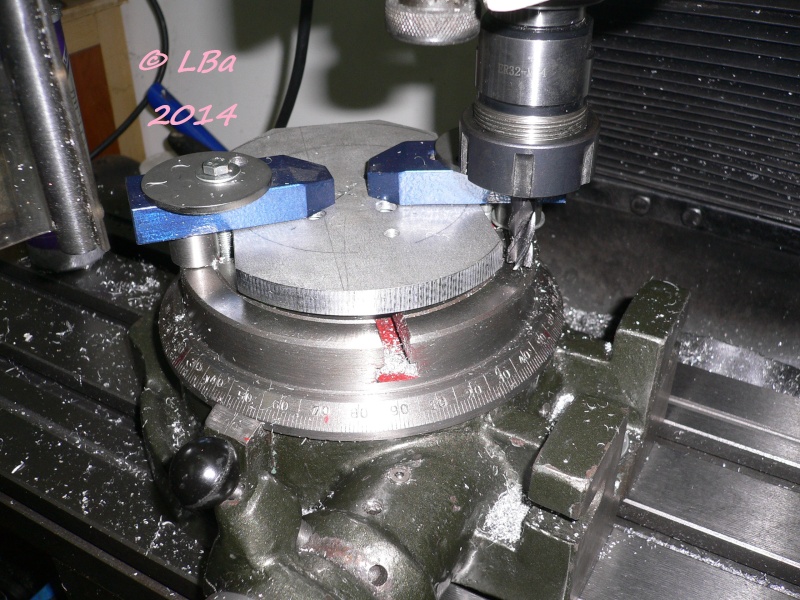

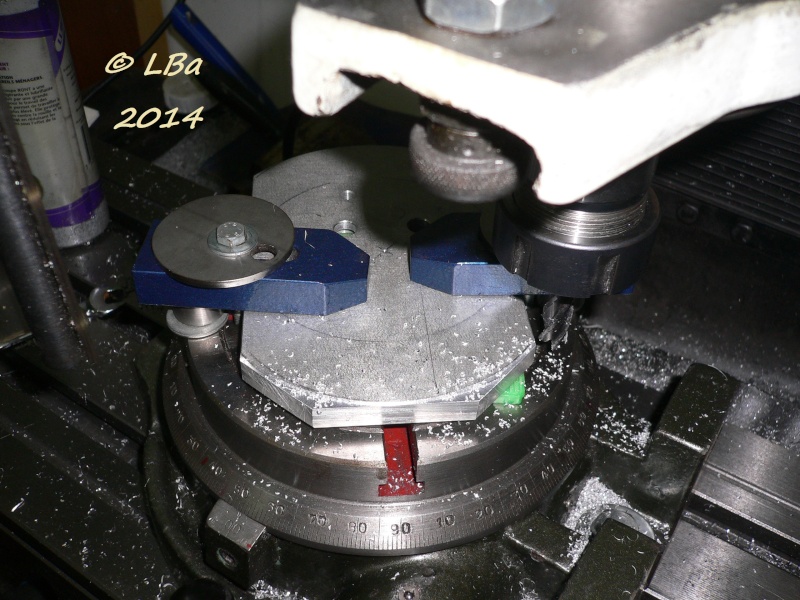

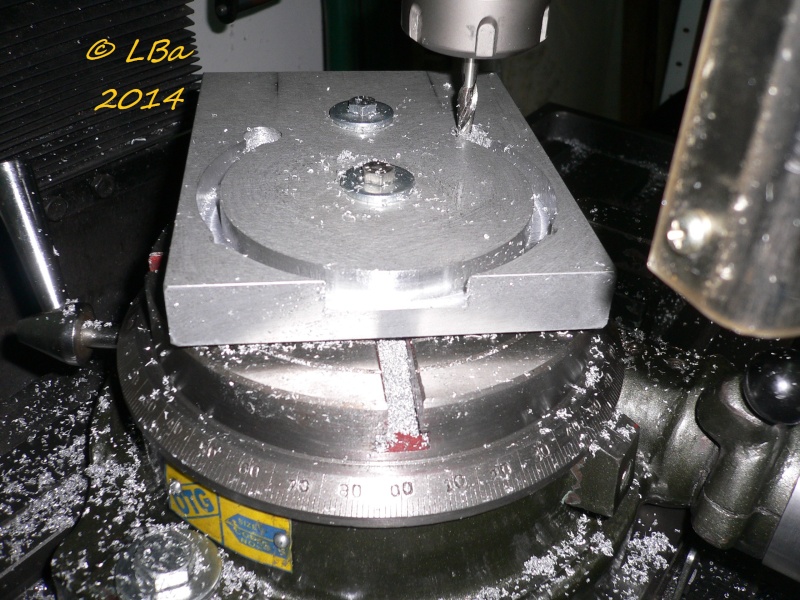

Plusieurs pièces qui ont été fabriquées, doivent être gravées pour leur utilité

pour graver ces pièces, je l'ai fais soit sur le tour à métaux ou sur la fraiseuse

à l'aide du plateau circulaire

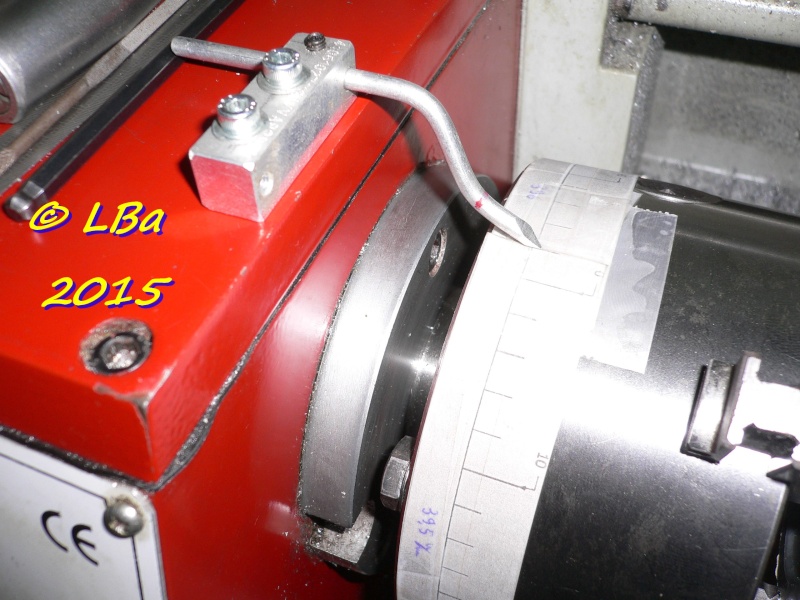

Gravure pièce pour l'inclinaison du support porte fraise ; opération réalisée avec le

plateau circulaire

le plateau circulaire est monté en position vertical, la pièce prise en mandrin

l'outil pour la gravure est un taraud usagé affûté en pointe

j'ai commencé par un trait (long) pour indiquer tout les 5°

puis gravé des trait court (entre les long) pour les degrés

la gravure est degré en degré

la pièce est gravé

ensuite elle est marquée tout les 5 degrés à l'aide de chiffre à frapper

Gravure pièce rotation base :

même principe de travail , seul la pièce à graver est différente

gravage de 5° en 5°

ensuite gravage degrè en degrè (la longueur de gravure est moins longue )

la pièce en place :

la position du 0 sur la partie mobile, sera indexée ultérieurement

autre vue du montage

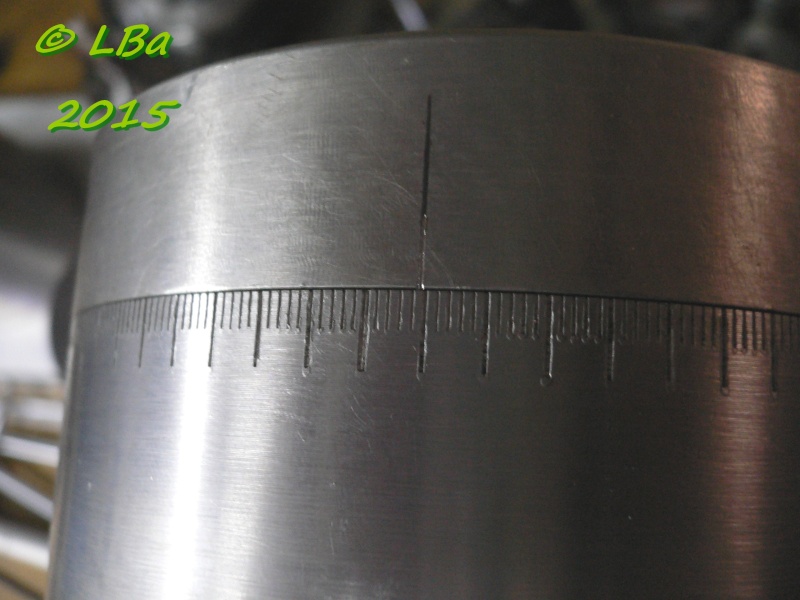

autre pièce gravée, le volant de montée/baisse de l'ensemble support broche/meule

cette pièce est gravée sur le tour à métaux, les gravures devant corresponde à un déplacement

linéaire et non à une rotation comme les deux pièces précédentes

pour le principe : une bande de papier divisée en 49 interval égal

la longueur de la bande de papier est égal au périmètre du mandrin utilisé

un index fixe est monté sur le bati du tour

le pas de la vis qui reçoit le volant est au pas de 100 (1 mm) une division équivaudra donc à 2 centièmes

le traçage est réalisé avec la pointe d'un outil (pour les prochains traçage de ce genre que j'aurai à

effectué il sera fait avec un autre type d'outil)

les traits des dixièmes et des centièmes ne sont pas de même longueur

le volant est gravé

et les dixièmes sont marqués par chiffre à frapper

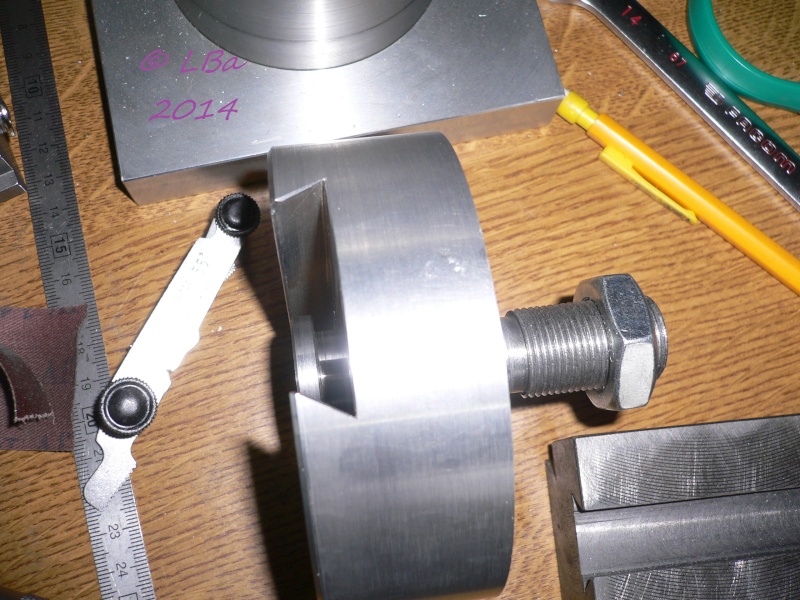

Tendeur courroie entrainement broche

![]() papy-lba

04/10/2015

papy-lba

04/10/2015

Pour la courroie d'entrainement de la broche/meule , je dois réaliser un système de tension

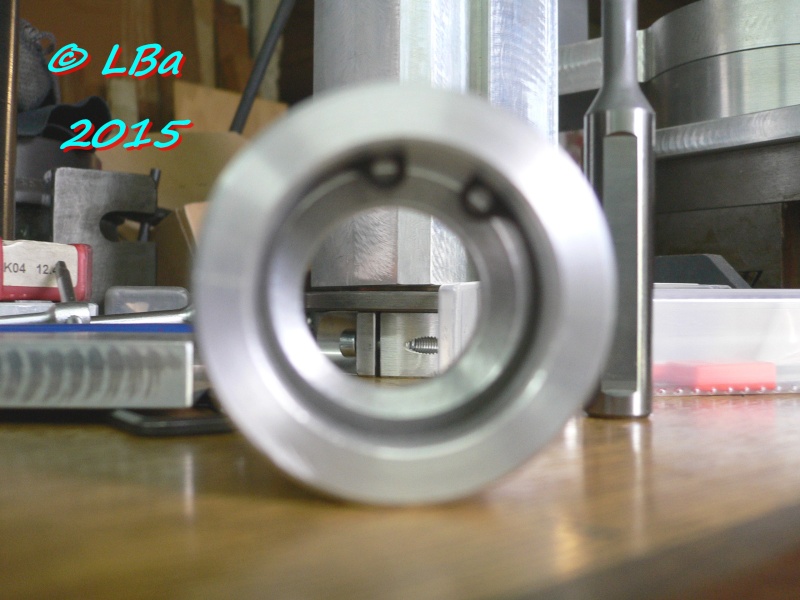

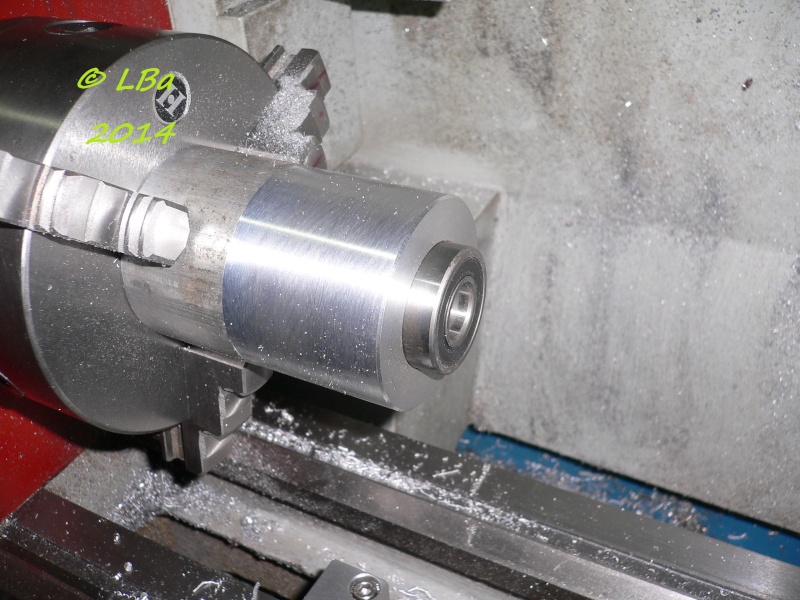

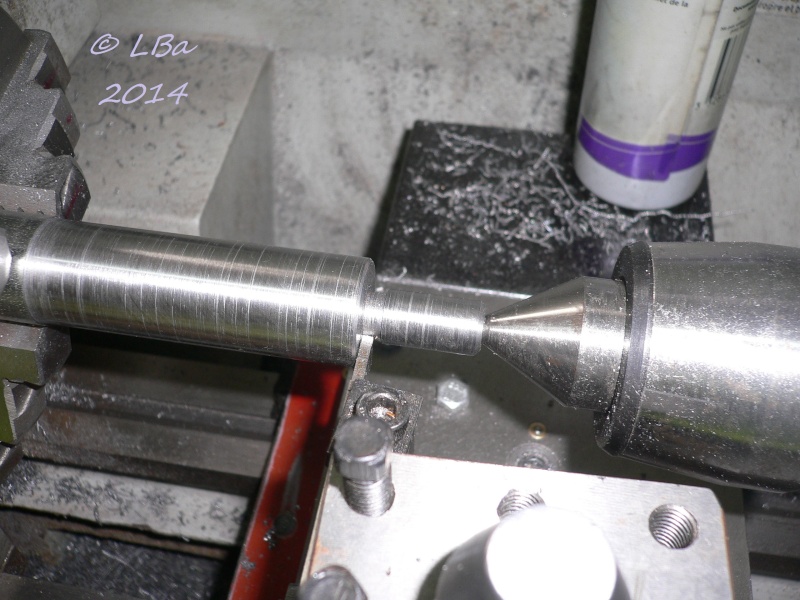

Première pièce à réaliser : un galet monté sur roulement à bille

Dans du rond alu de Ø 40 mm

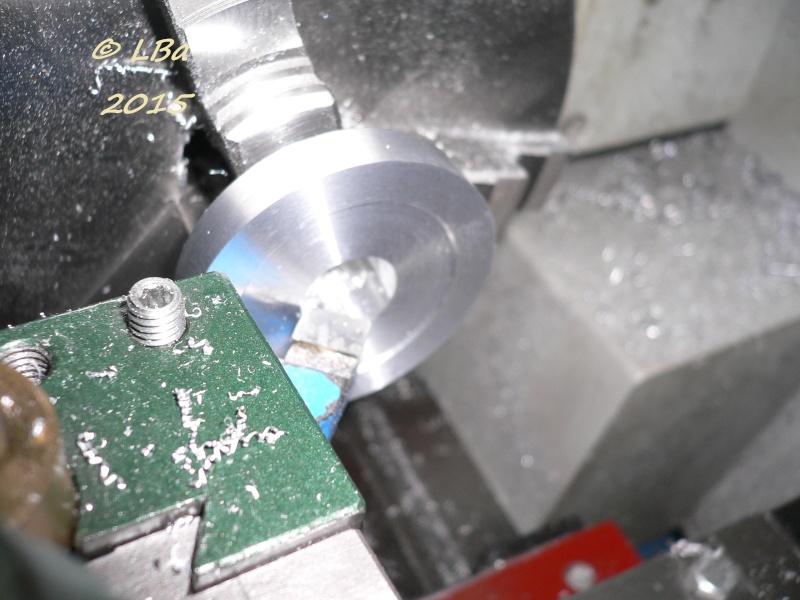

après dressage de la face , perçage puis alésage au Ø de 12 mm

reprise de la pièce sur un cimblot (d'ou l'alésage de 12 mm) afin de blanchir le Ø extérieur

nouvelle reprise de la pièce pour :

réaliser un alésage au Ø de 22 mm ( dimension de l'extérieur du roulement)

Le roulement sera arrêté d'un coté par un épaulement et de l'autre par un circlips

Afin de réaliser la gorge pour le circlips, j'ai acheté cette outil :

outil en place sur le tour

usinage de la gorge

le circlips en place

je suis satisfais de ce petit outil malgré son prix , de plus la tête (pastille) est interchangeable ,

il existe plusieurs dimensions pour le même porte outil

Ceci étant concluant, après démontage du circlips :

emmanchement du roulement à la presse

le galet est terminé

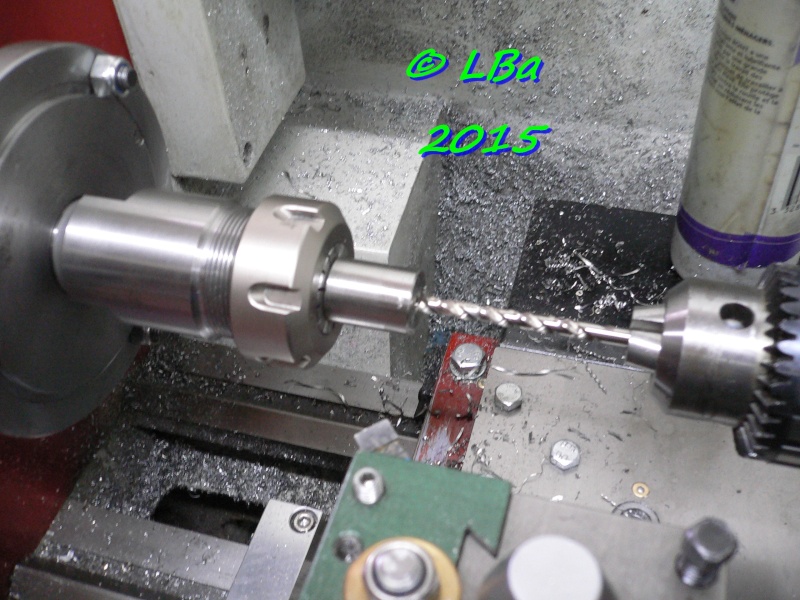

Concernant l'arbre devant recevoir le galet, j'ai trouvé dans mes récups, un axe qui conviendrait

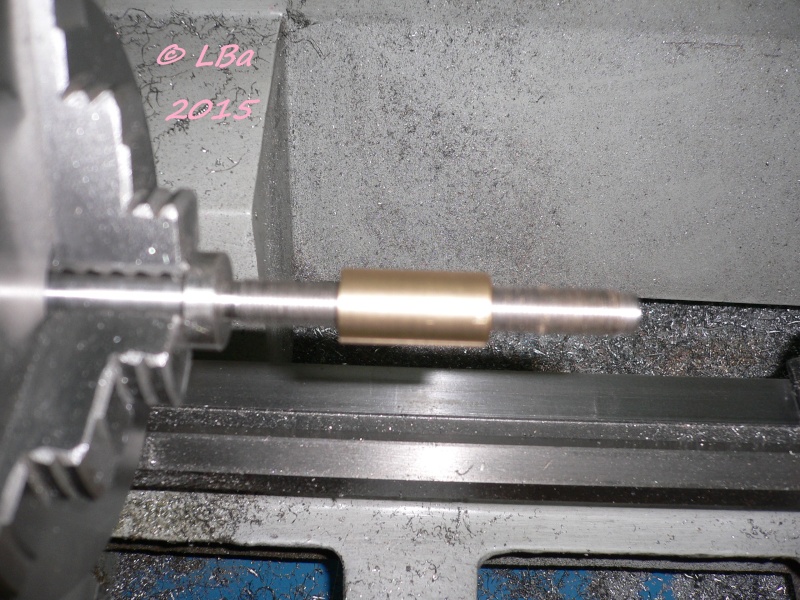

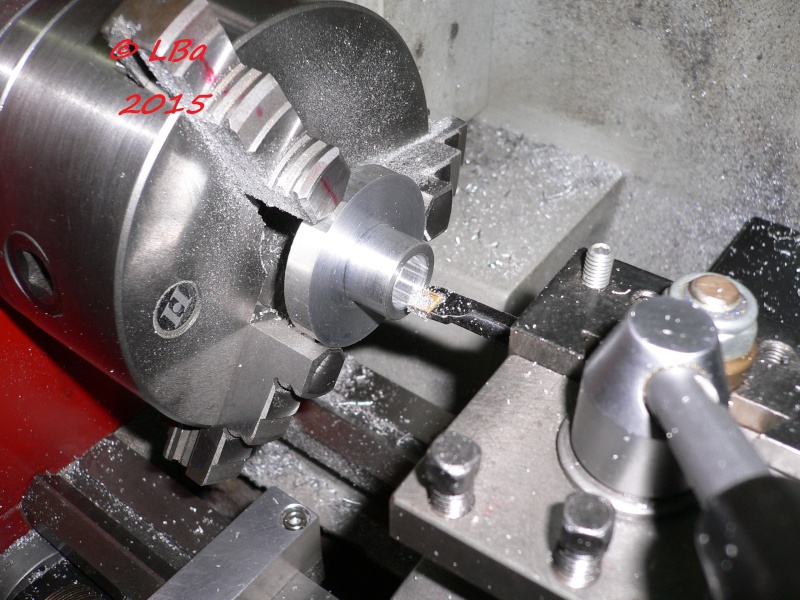

après coupe à la longueur, reprise de l'axe en mandrin à pince :

reprise du Ø à 12 mm pour montage glissant du roulement

contrôle de l'ajustement abre/roulement

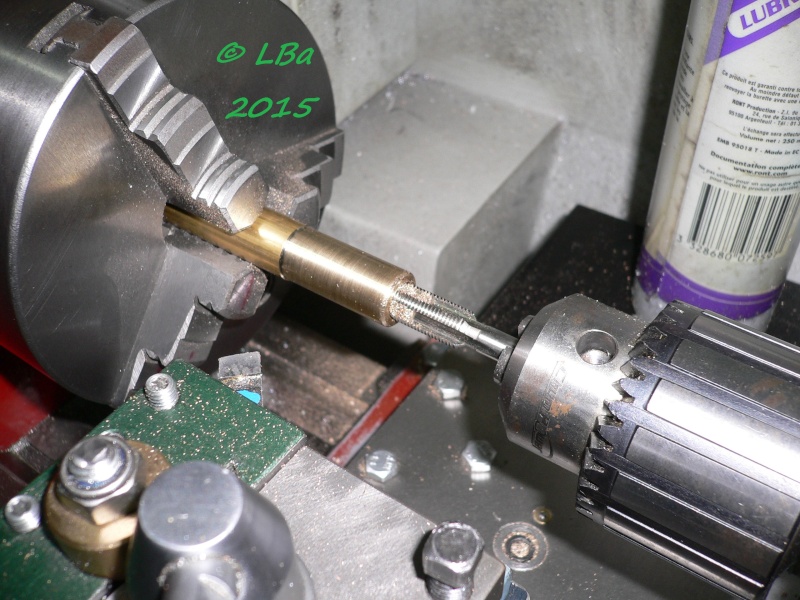

taraudage à M6 en bout

après retournement de la pièce :

re -perçage/taraudage à M6 de l'autre bout de la pièce

après usinage d'une petite entretoise

mise en place de celle-ci sur l'axe

et serrage à l'aide d'une vis M6 et d'une rondelle cuvette

le galet tendeur pour la courroie est terminé

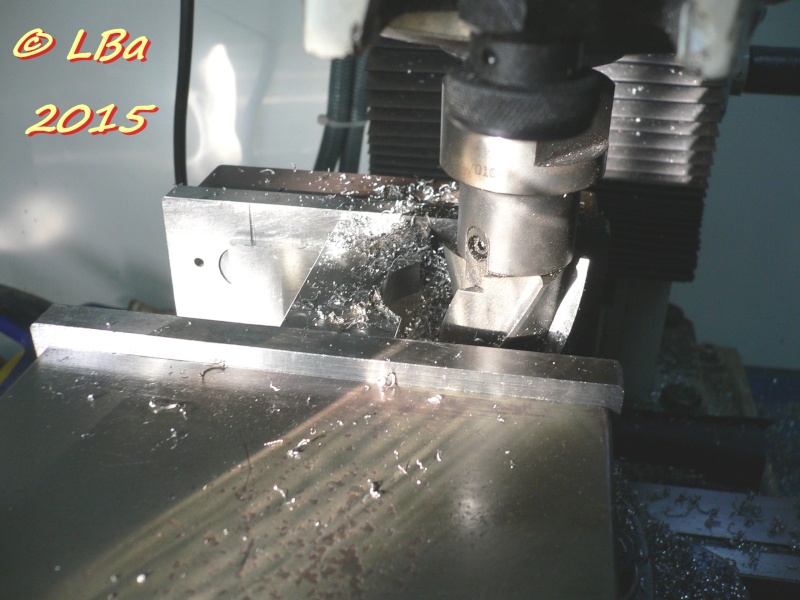

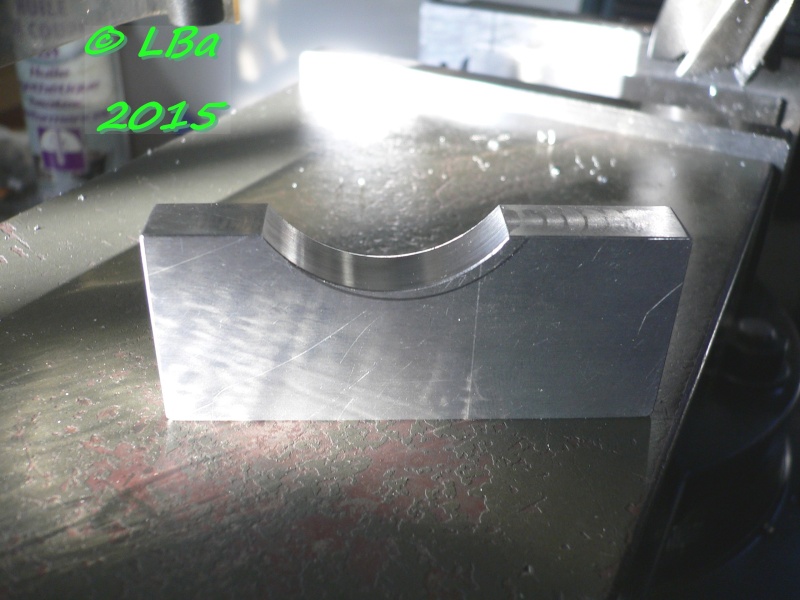

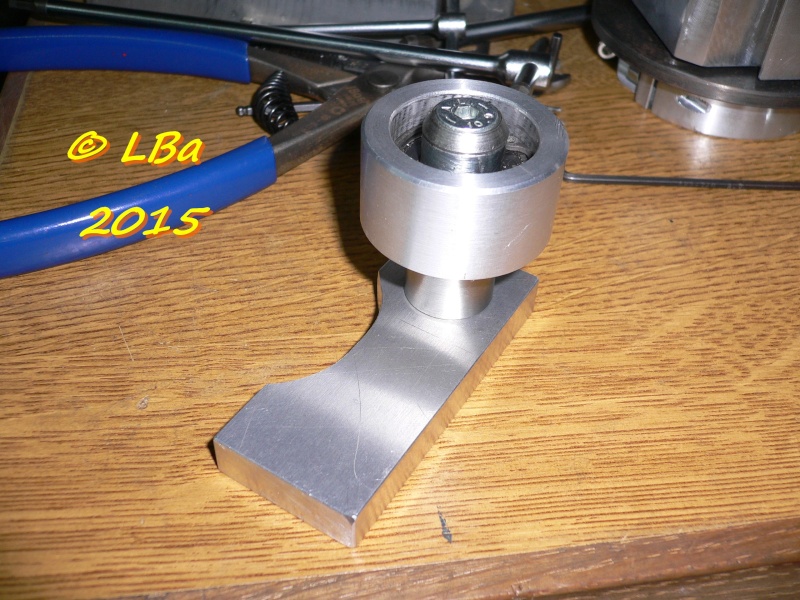

Le support arbre/galet est usiné à partir d'un plat alu

j'ai commencé par faire un usinage pour le passage du moteur

l'ébauche de l'usinage pour le passage du moteur

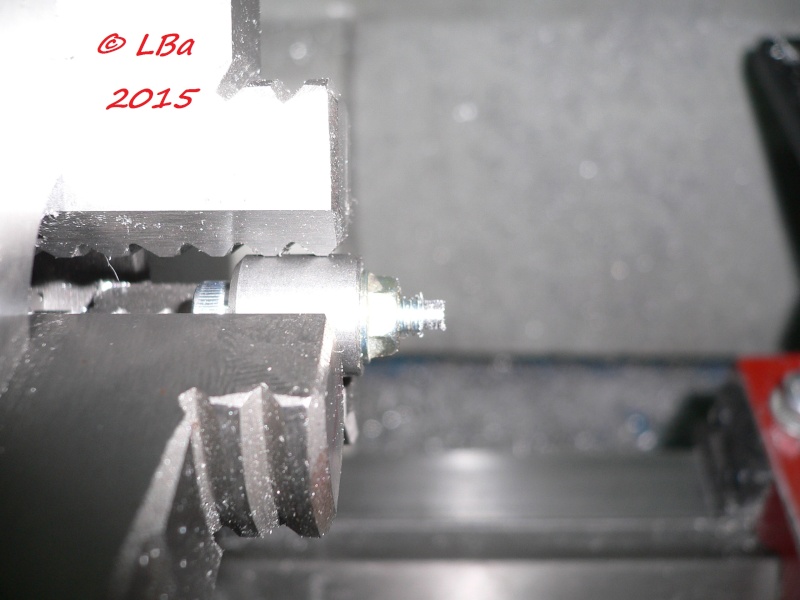

perçage au Ø 6,2 mm puis fraisure pour la fixation de l'arbre porte galet

l'ensemble galet/arbre sur le support

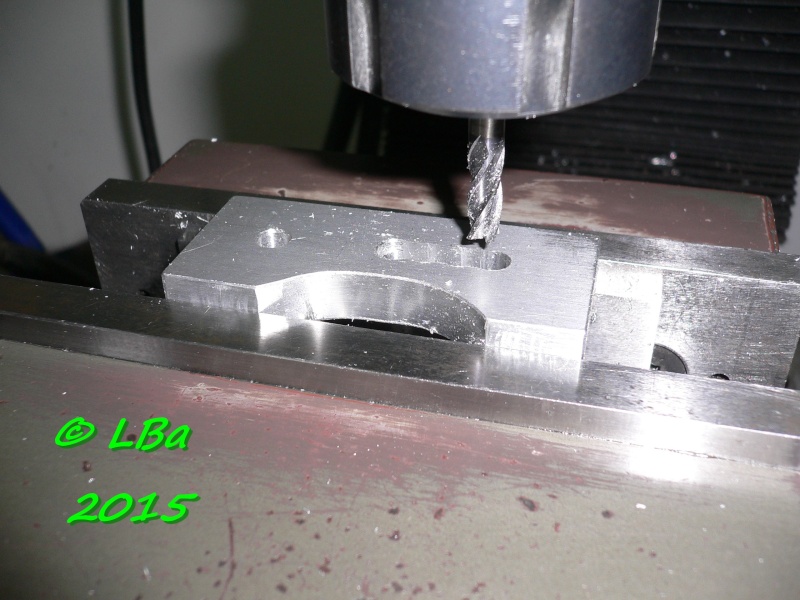

ébauche d'une lumière (par trou tangent) sur le plat support

finition de la lumière avec une fraise de Ø 6 mm

Sur le support moteur/broche porte meule

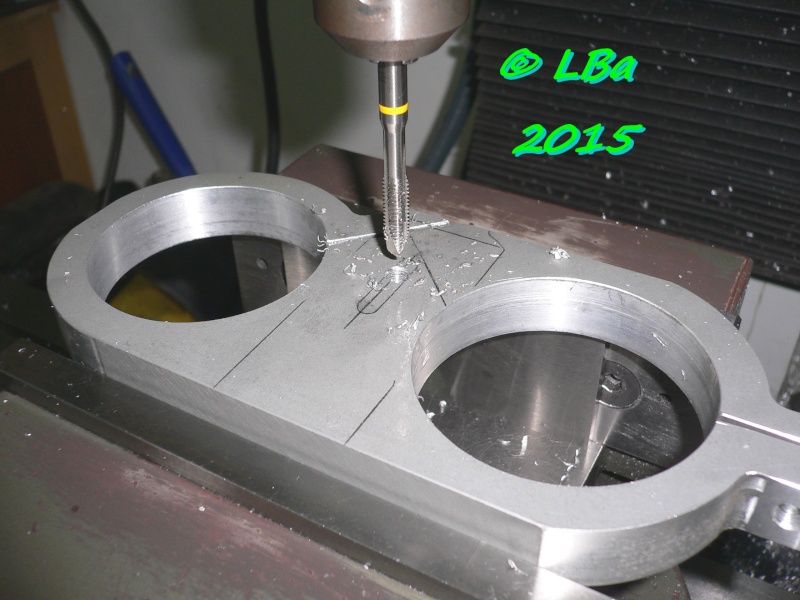

perçage/taraudage d'un M6 pour la fixation du plat support arbre/galet

perçage/taraudage en bout du support pour la vis de réglage de la tension de la courroie

sur le support moteur, perçage pour la fixation du support de la vis de tension

taraudage des fixations

le plat support arbre/galet est usiné

le plat support vis de tension est usiné

l'ensemble de tension de courroie en place sur le support moteur

le résultat final en place

la tension de courroie est effective

équerre support vis /écrou coulisseau montée/baisse support moteur/broche

![]() papy-lba

26/05/2015

papy-lba

26/05/2015

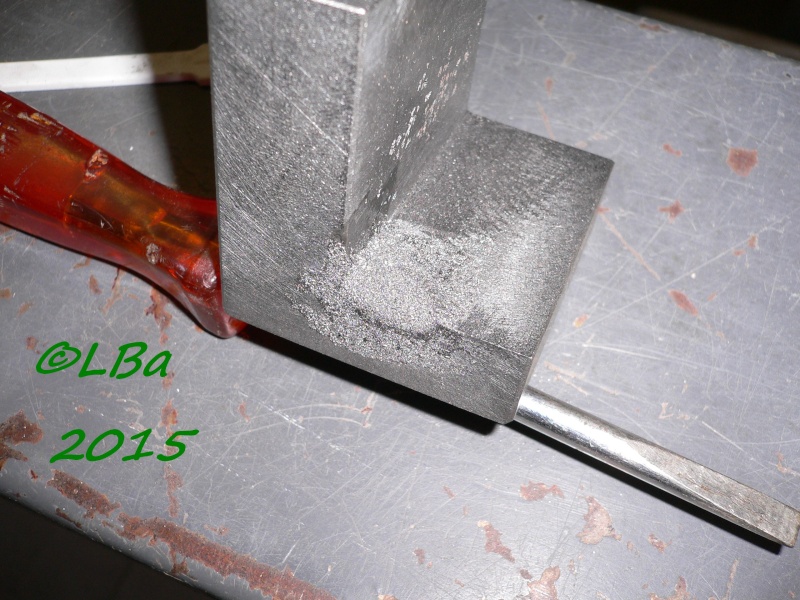

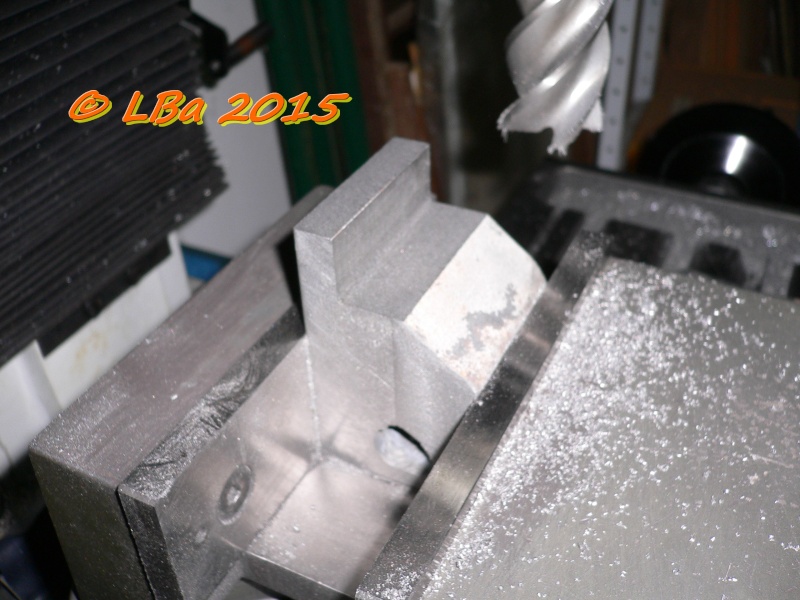

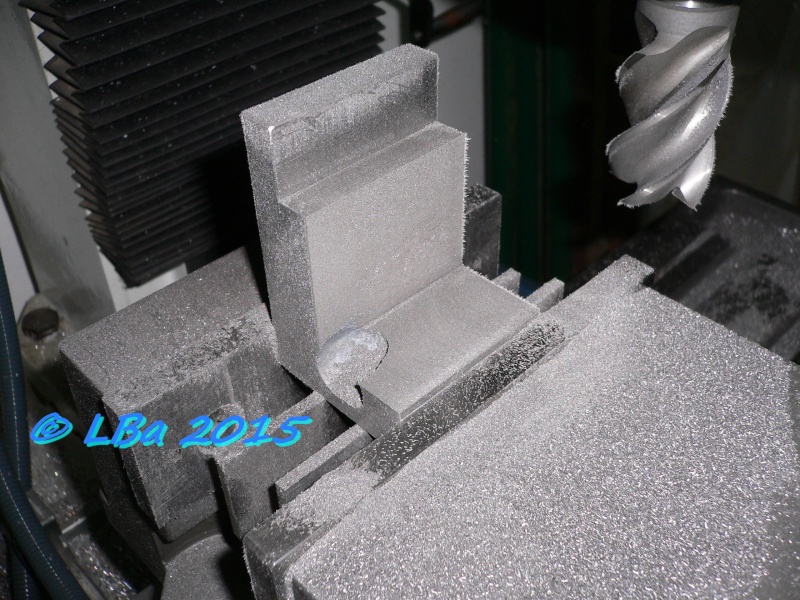

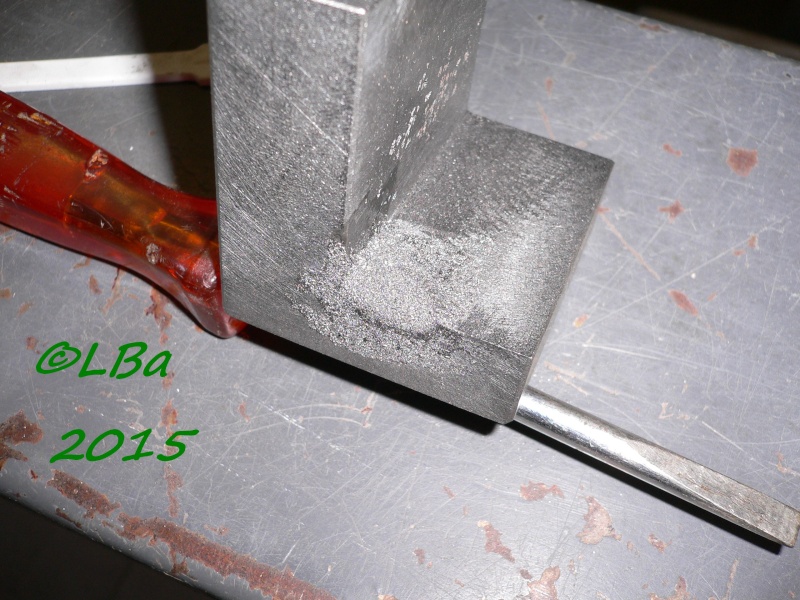

j'ai commencé cette pièce :

une équerre support pour la vis du coulisseau

rappel sur l'origine de cette pièce : une masselotte d'équilibrage de feu machine à laver

en cour d'usinage de cette pièce,une bulle de coulée de fonderie (pièce en fonte) est apparue

après avoir rebouché cette bulle à l'époxy bi-composant et limaille de fonte et séchage

j'ai continué l'usinage de la pièce

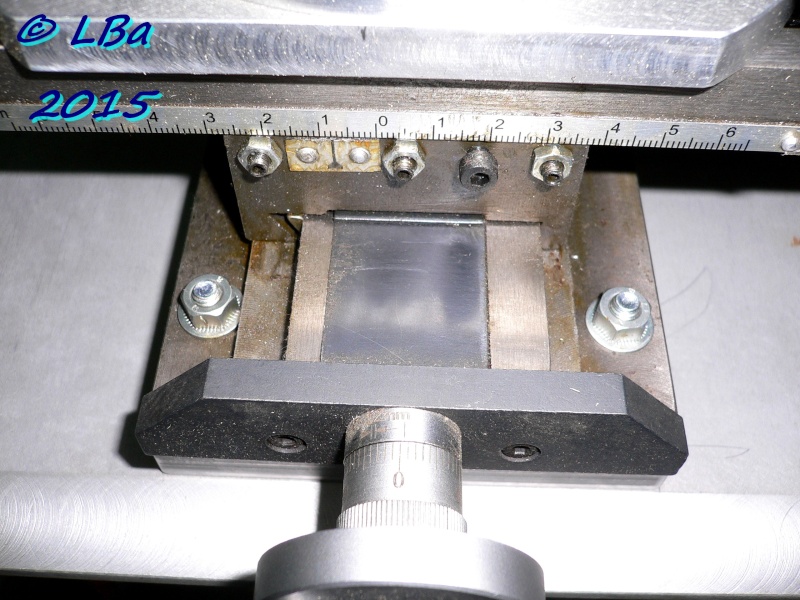

j'ai donc monté l'ensemble coulisseau dans l'étau de la fraiseuse

puis j'ai centré le coulisseau d'aprés la tête de vis

nota : si j'avais fais certains usinage dans un ordre différent, je n'aurais pas eu à agir

comme ça mais l'erreur étant là , j'ai fais en sorte que !!!!

après avoir démonté la vis :

j'ai positionné l'équerre support sur le coulisseau et abloqué à l'aide de pinces bloc

après avoir collé un morceau de cache afin de boucher le trou de la douille taraudée en laiton:

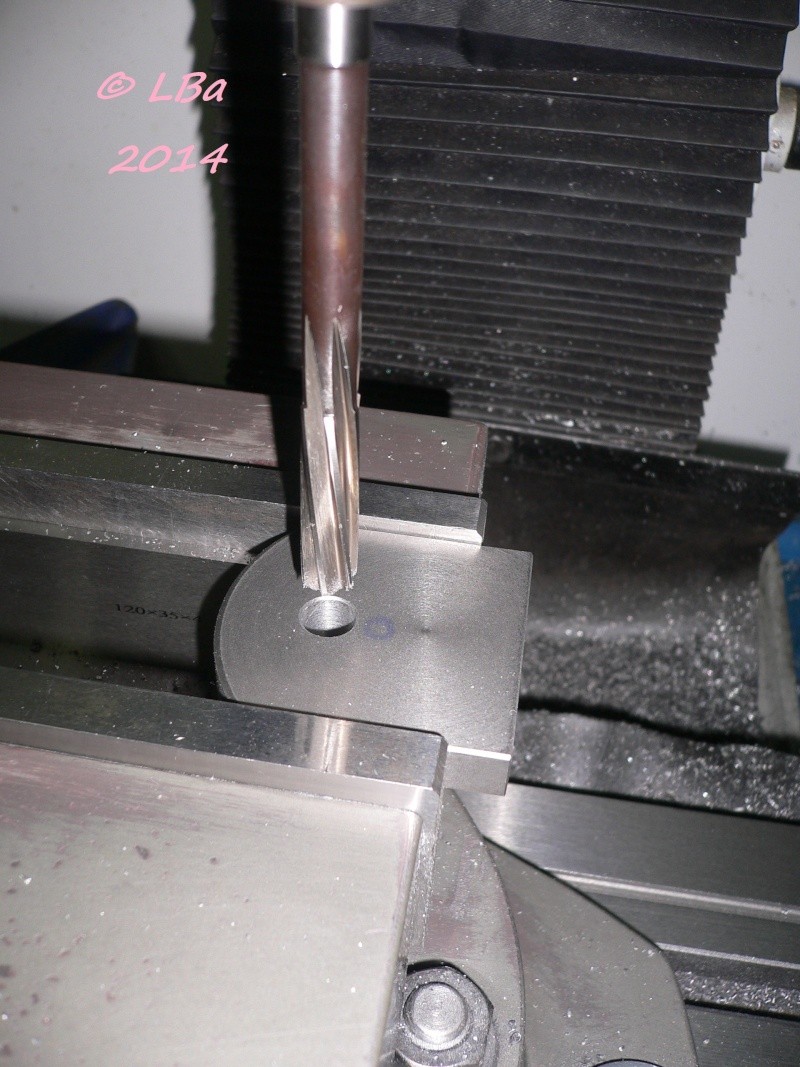

après un point de centre, perçage au Ø de 3 mm

contre perçage ensuite à différents Ø ici Ø 11,8 mm

et alésage à l'alésoir machine au Ø de 12 H7

contrôle de l'ajustement avec la vis

re-contrôle après démontage de la pièce

et contrôle final de fonctionnement (rotation et déplacement du coulisseau) avant

fixation de l'équerre sur le coulisseau

remise en place de l'ensemble coulisseau /vis/équerre

ablocage de l'équerre à l'aide d'une pince étau

perçage au Ø de 3 mm

contre perçage au Ø de 4,2 mm

contre perçage au Ø de 5,2 mm que sur l'épaisseur de l'équerre

taraudage à M 5

et fraisure sur l'équerre pour noyer une tête de vis

déplacement en y et point de centre pour la deuxiéme fixation de l'équerre

de nouveau, même opération de perçage /contre-perçage/taraudage

et dernière opération; la fraisure de la seconde tête de vis

l'ensemble assemblé coté pile

et là coté face

Vis / écrou coulisseau montée baisse support moteur/broche

![]() papy-lba

14/04/2015

papy-lba

14/04/2015

Ouvrant un nouveau billet, concernant le système, fidèles lecteurs( trices) afin que vous ne

soyez pas désorientés(ées) une image de rappel :

Dans le lamage du coulisseau mobile, va venir une bague écrou

le lamage ayant été réalisé avec une fraise à lamer avec pilote, le Ø est de 15,21 mm

(,21 sont les pouillèmes du résultat de l'usinage)

je vais donc tenir compte de ces pouillèmes pour l'usinage du Ø extérieur de la bague/écrou d'ou le

pourquoi d'usiner l'écrou après avoir fait le lamage

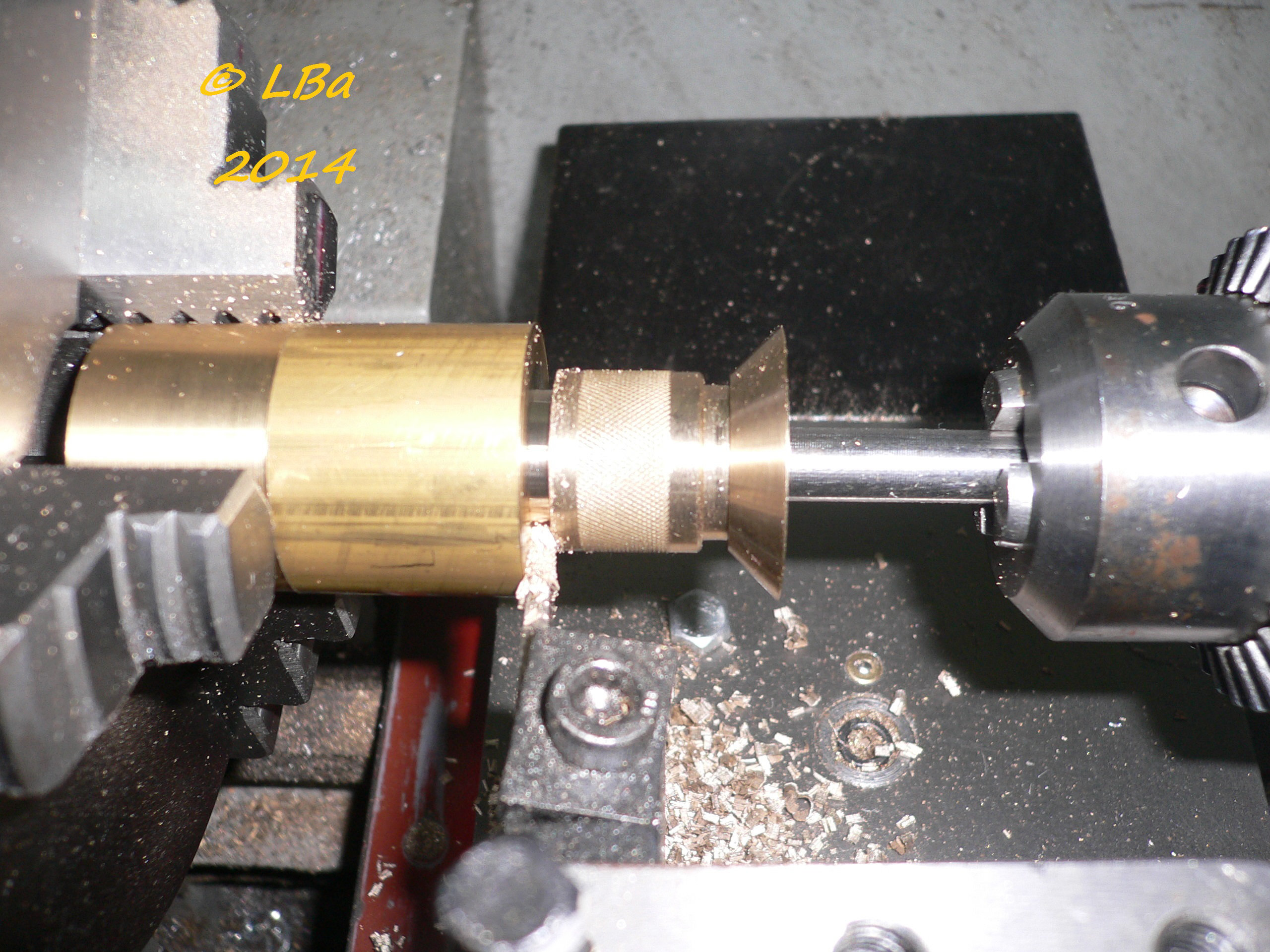

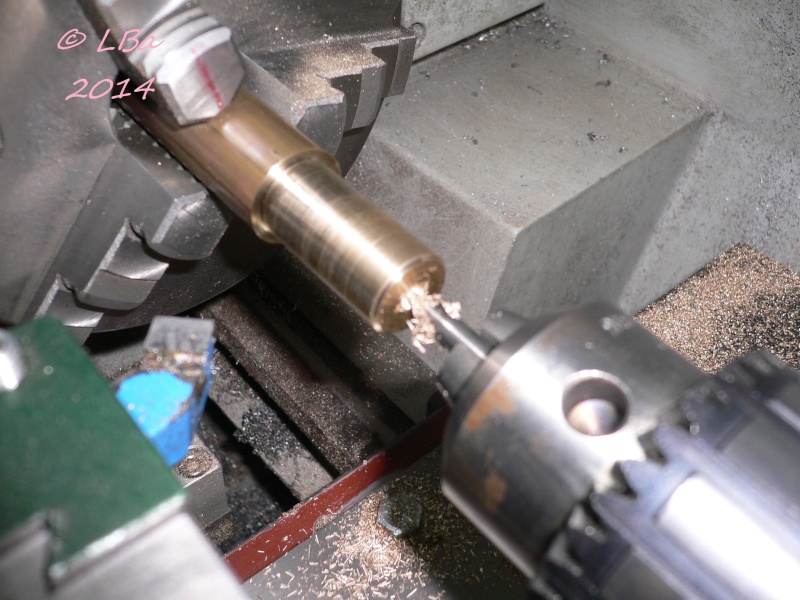

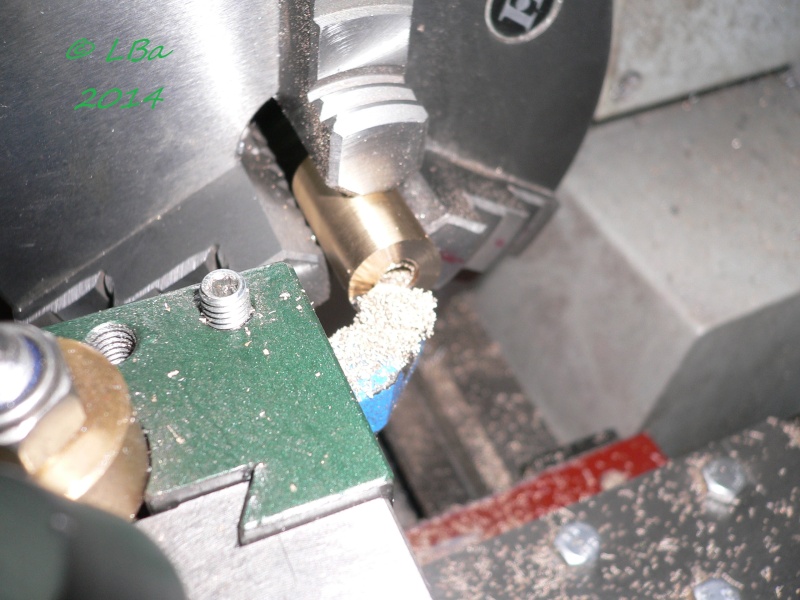

Dans du rond laiton :

usinage du Ø extérieur de la bague/écrou au Ø de 15,21 p6 afin d'avoir du serrage lors de

l'emmenchement sur le coulisseau

contrôle de l'ajustement, l'écrou pointe mais ne rentre pas, j'ai le serrage voulue

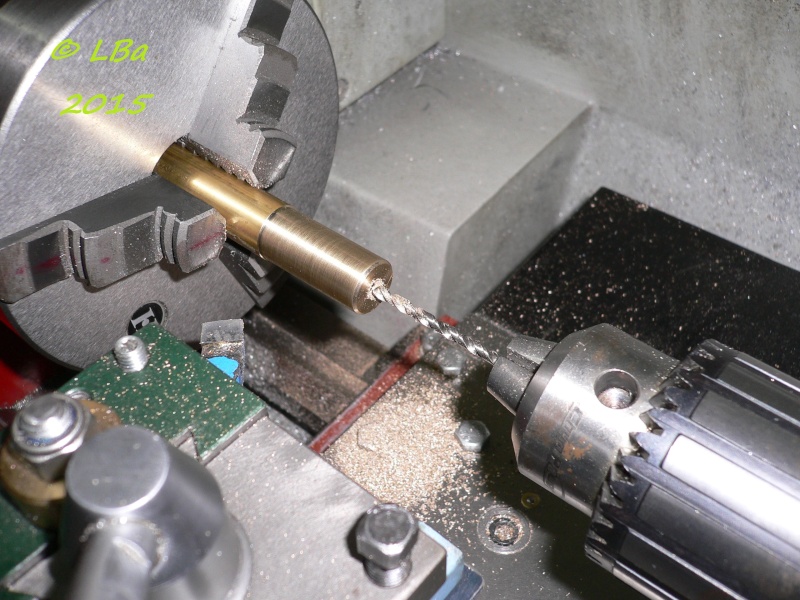

point de centre avant perçage

perçage d'un avant trou

contre perçage au Ø de 9 mm avant taraudage

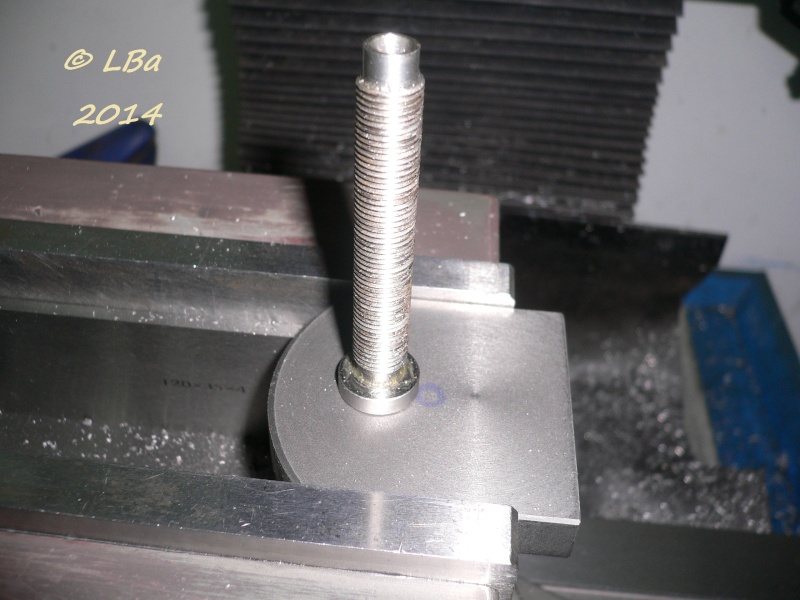

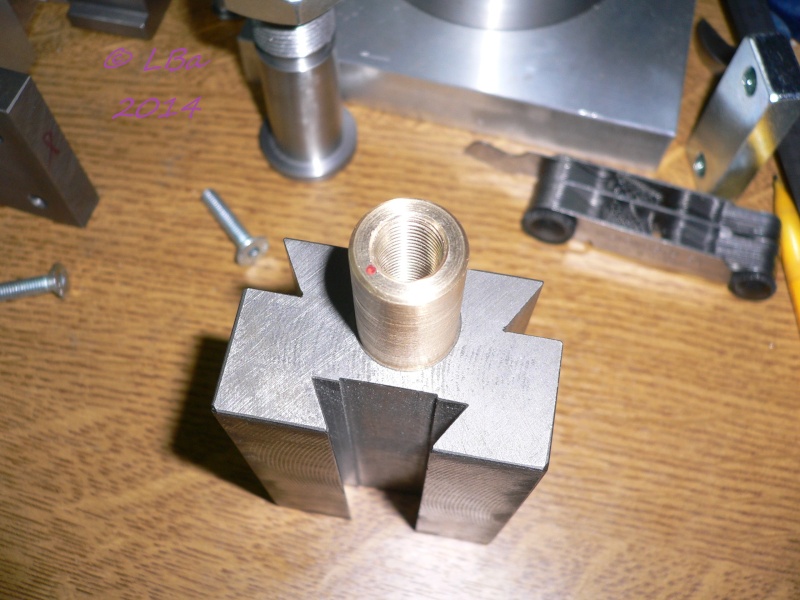

taraudage à M10 pas fin de 100

après débit et mise à longueur :

la bague taraudée est finie d'usinée

la bague pré disposée sur le coulisseau

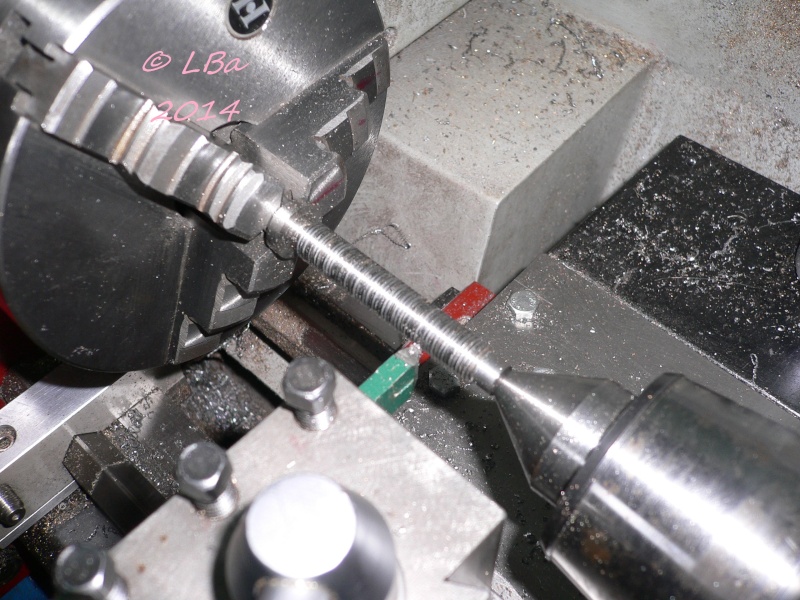

L'écrou réalisé, j'ai usiné la vis

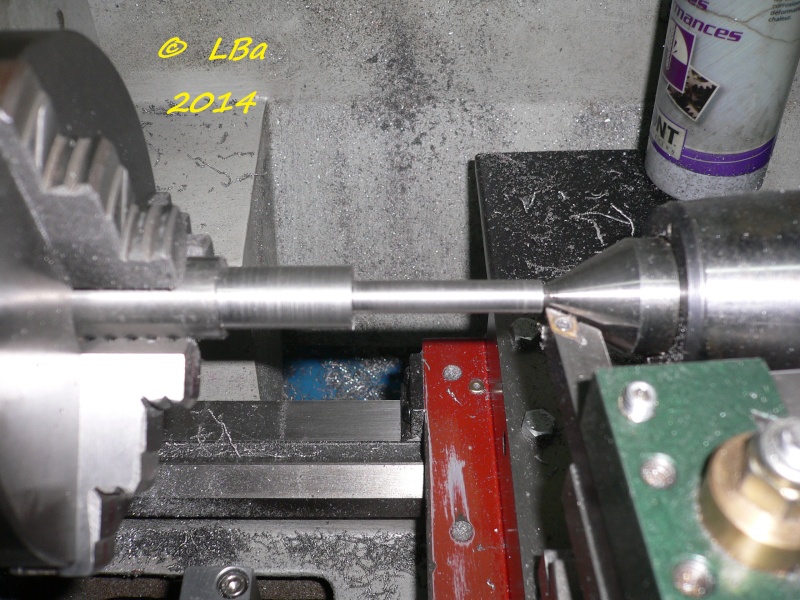

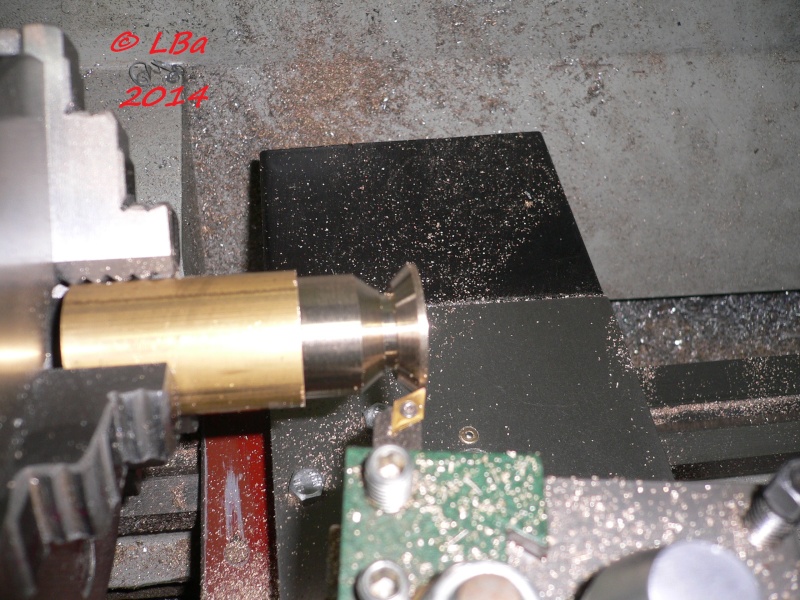

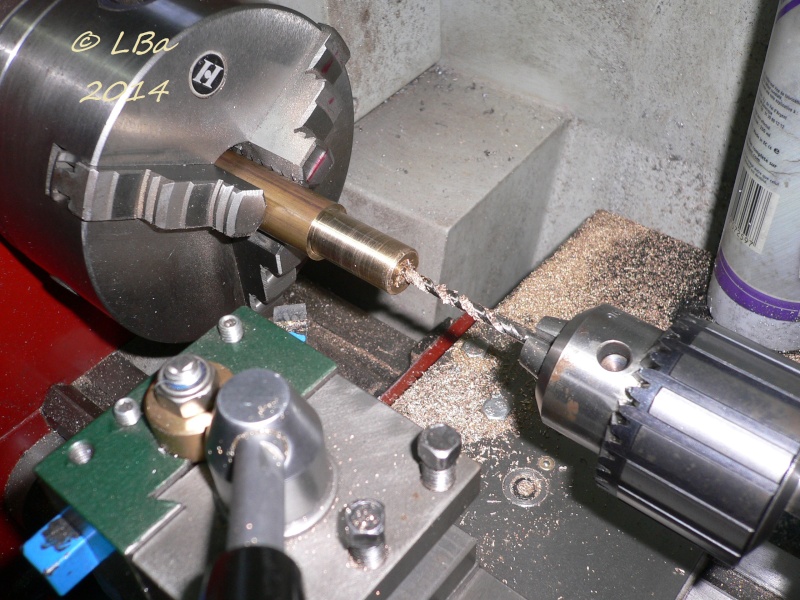

Dans du rond de 20 mm de Ø :

usinage d'un épaulement

après retournement de la pièce (et un point de centre)

prise de la pièce en montage mixte : mandrin/contre pointe et :

usinage d'un second épaulement

au cours de l'usinage j'ai contrôlé et réglé la contre pointe afin de ne pas avoir de

conicité sur l'usinage

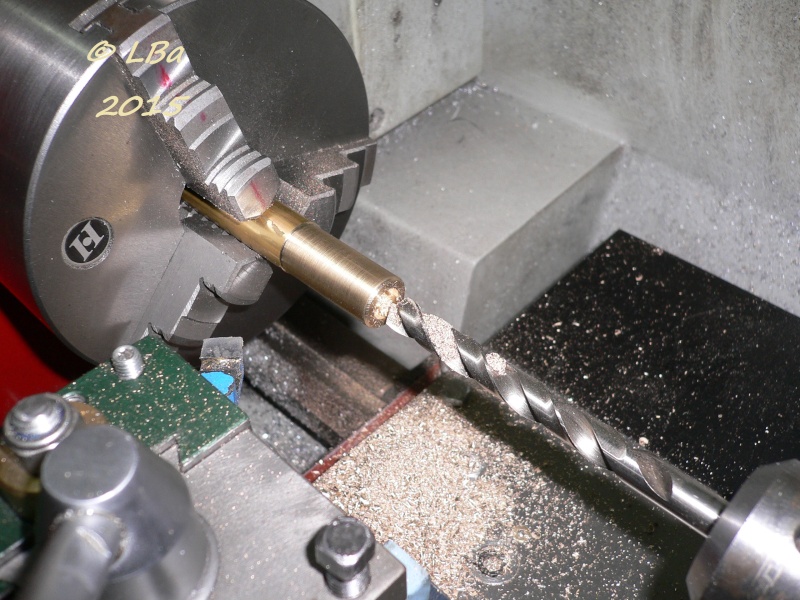

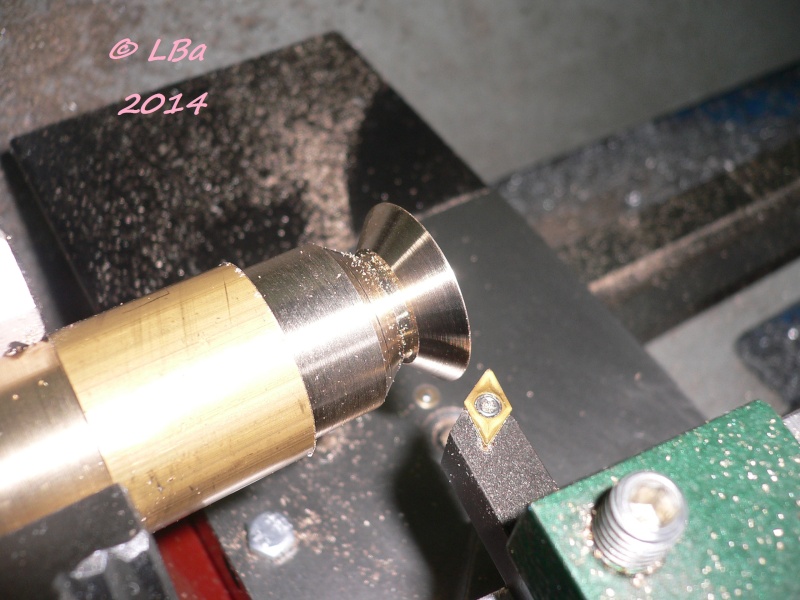

usinage d'une gorge de dégagement fin de filetage

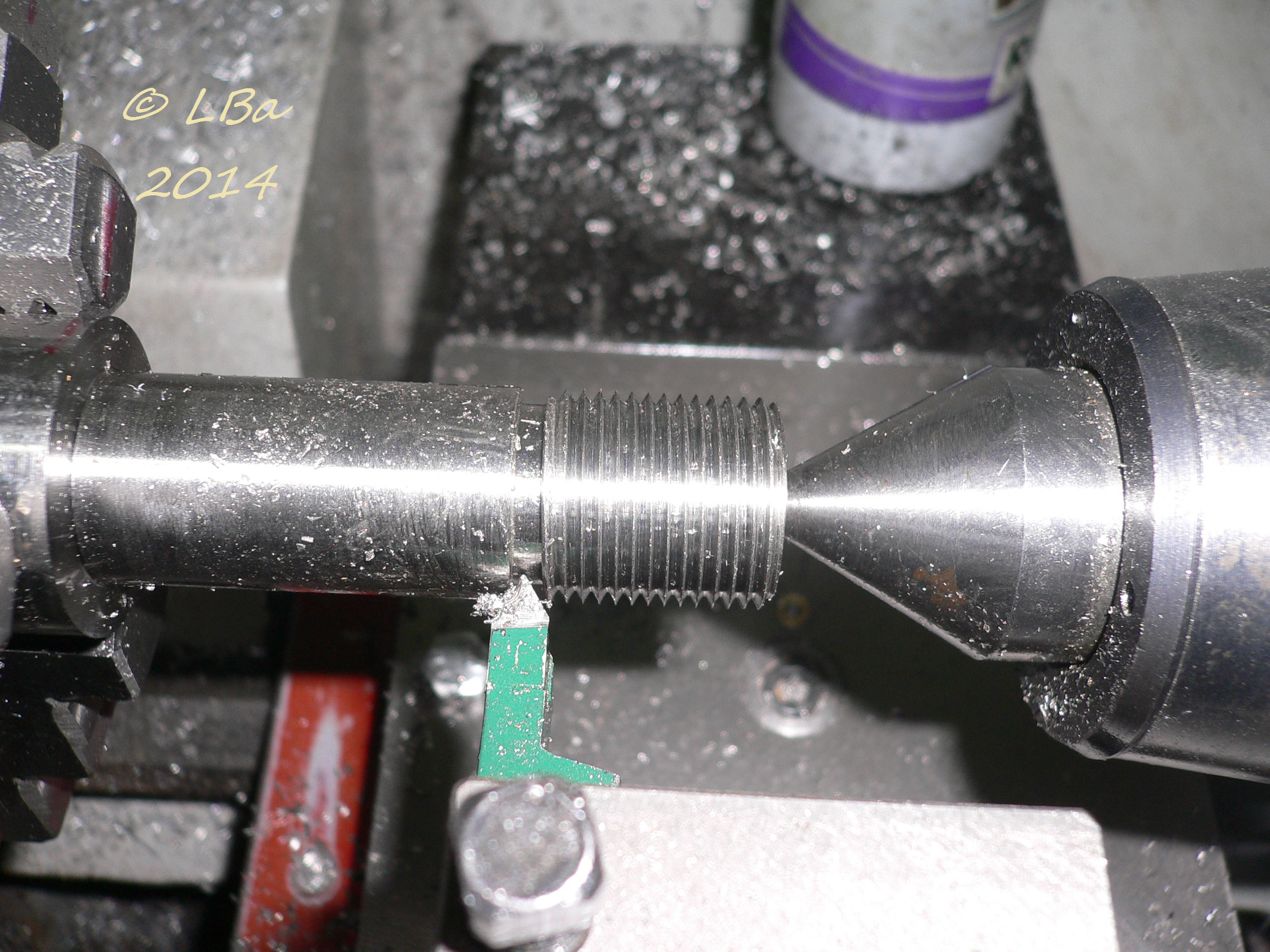

usinage du filetage à M10 pas de 100

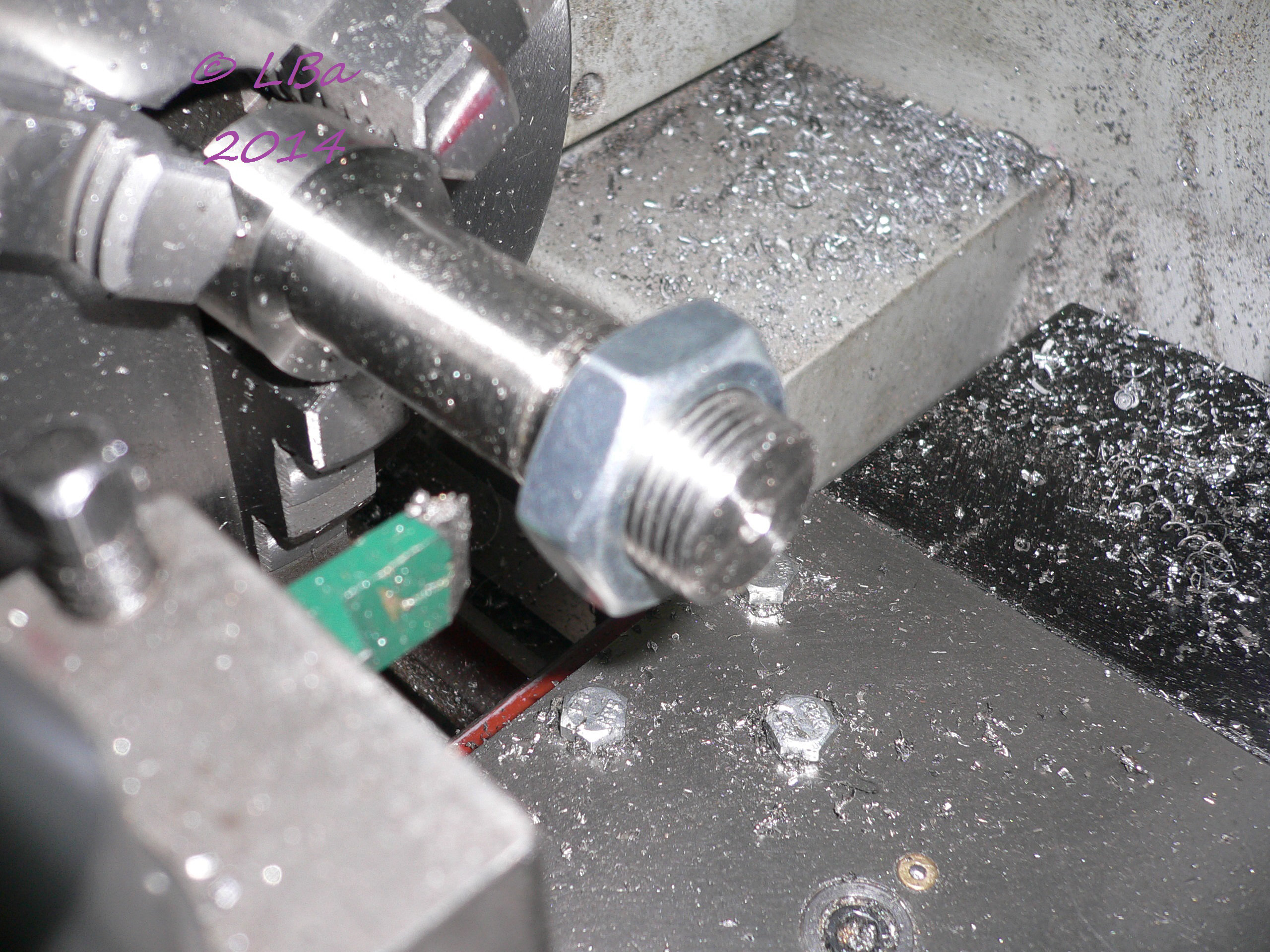

contrôle du filetage avec la bague écrou précédement usinée

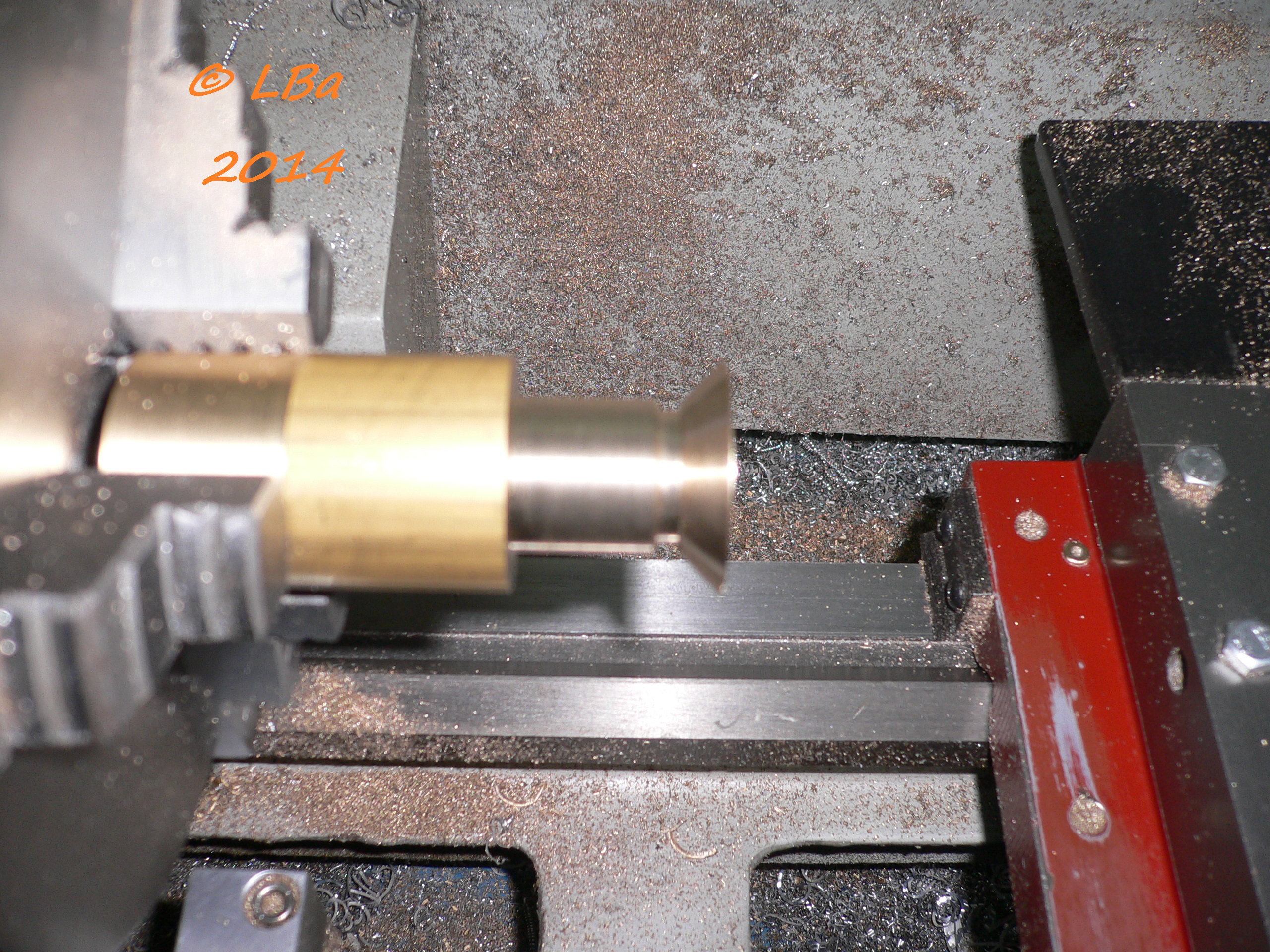

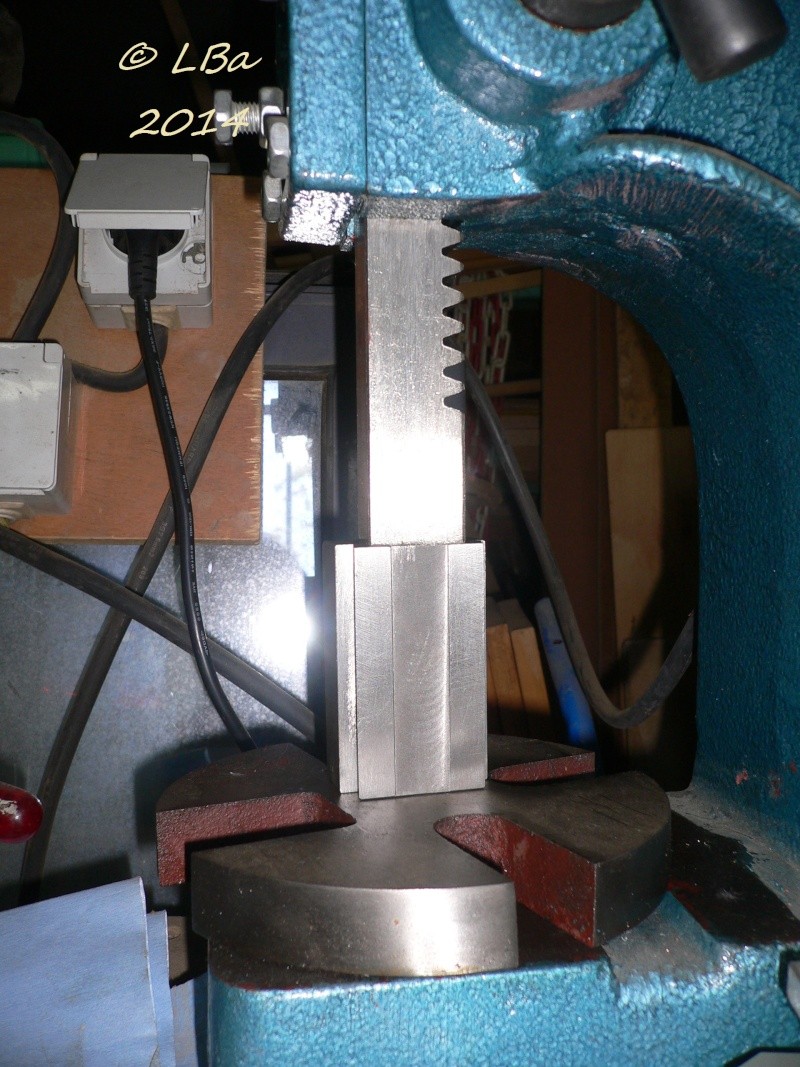

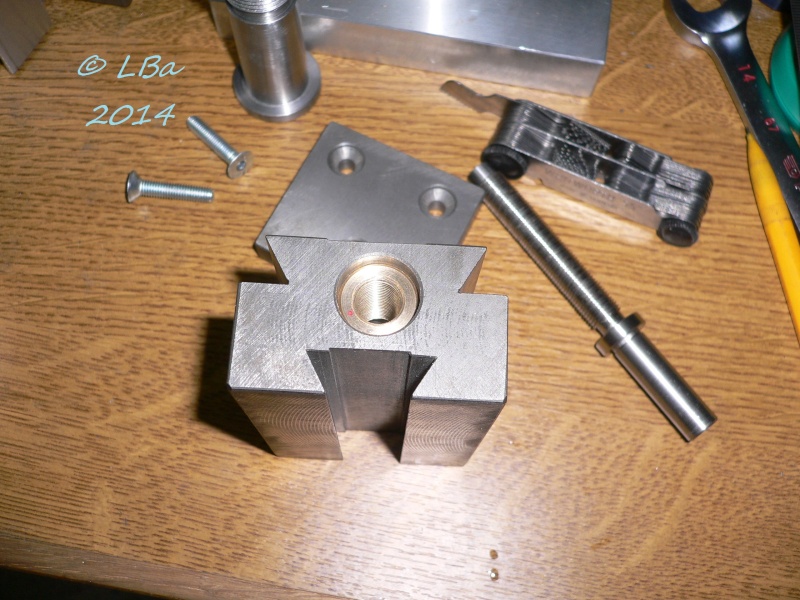

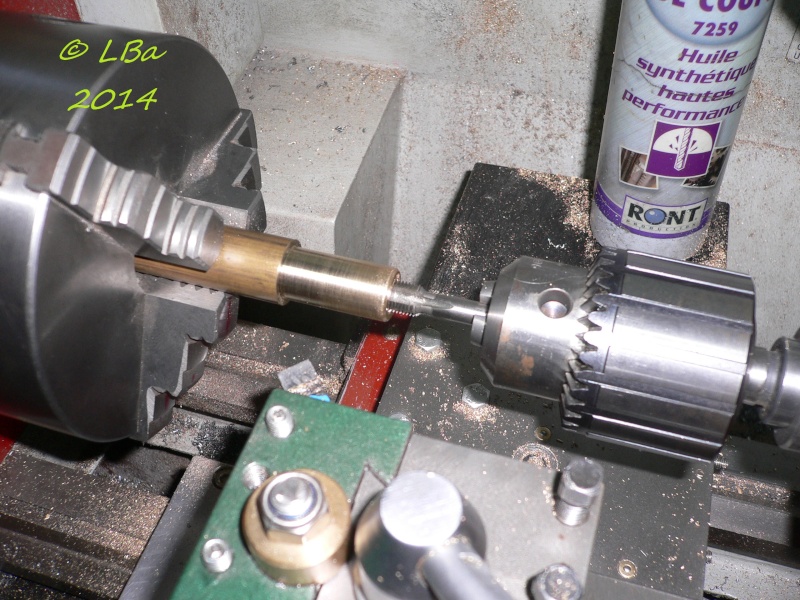

La vis, la bague écrou sur le coulisseau avant emmanchement à la presse manuelle

les pièces positionnées sous la presse

après action sur le cabestant :

la bague écrou est emmanchée à serre dans le coulisseau

la bague écrou est en place dans le coulisseau et auccun désafleur avec le coulisseau

l'ensemble des pièces en place

Maintenant, il me faut réaliser une pièce (sorte d'équerre) sur laquelle la tête de la vis viendra prendre appui

dans une masselotte d'équilibrage de machine à laver (récupération) en fonte

débit d'un brut pour l'usinage de la pièce

fraisage d'un premier épaulement

puis fraisage d'un second épaulement

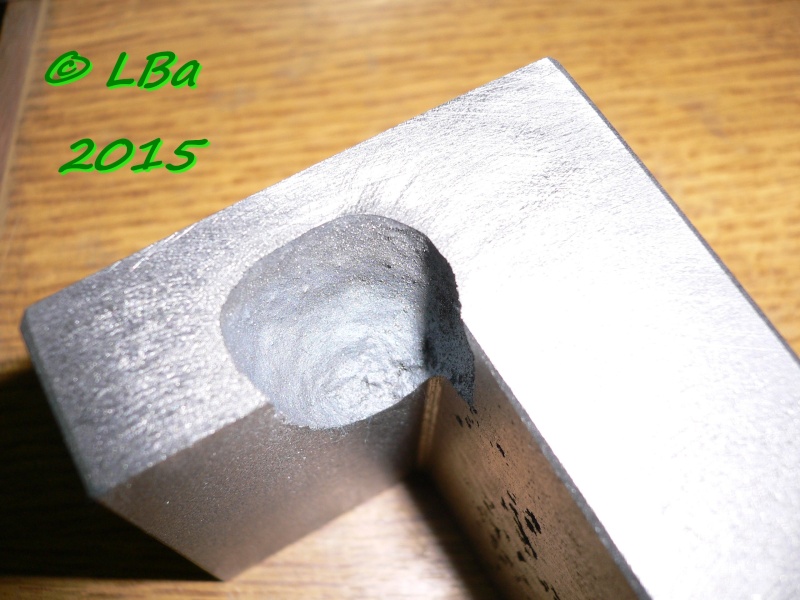

lors de ce second usinage, une bulle de fonderie est apparue

la bulle en question

son emplacement ne nuisant pas mécaniquement à la fonction de la pièce, j'ai rempli le trou

d'un mélange de résine (à deux composants) et de copeaux de fonte d'usinage

le rebouchage, c'est effectué en plusieurs passes

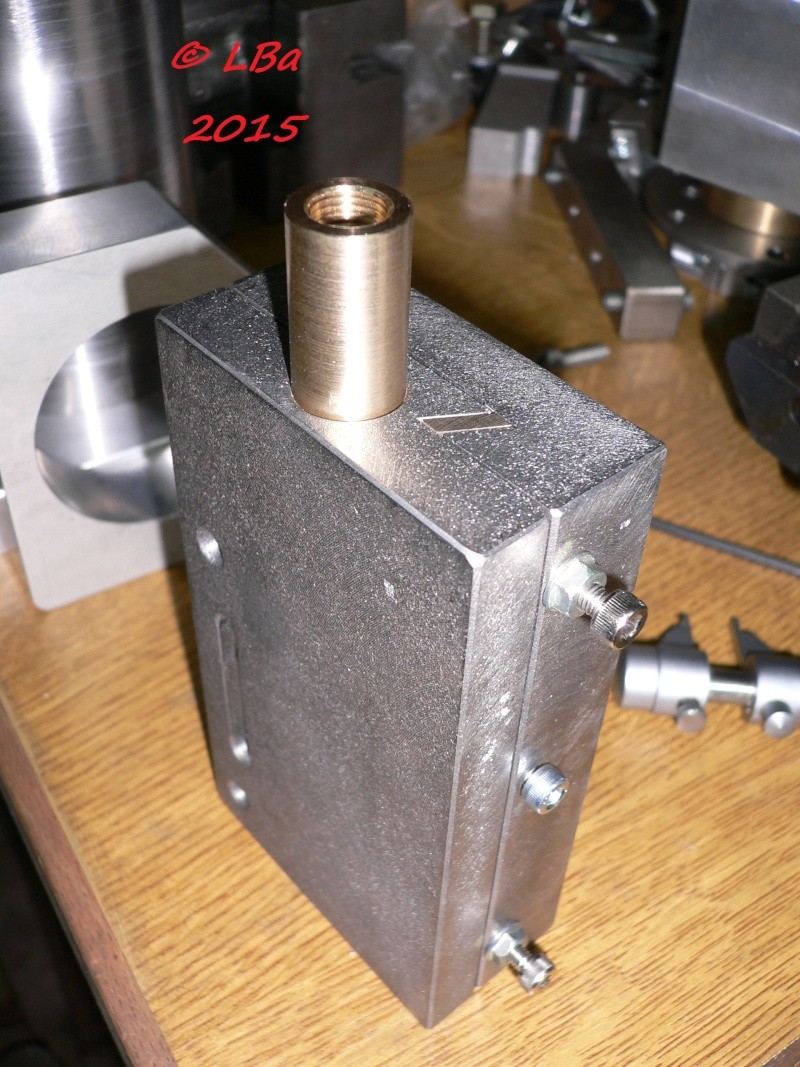

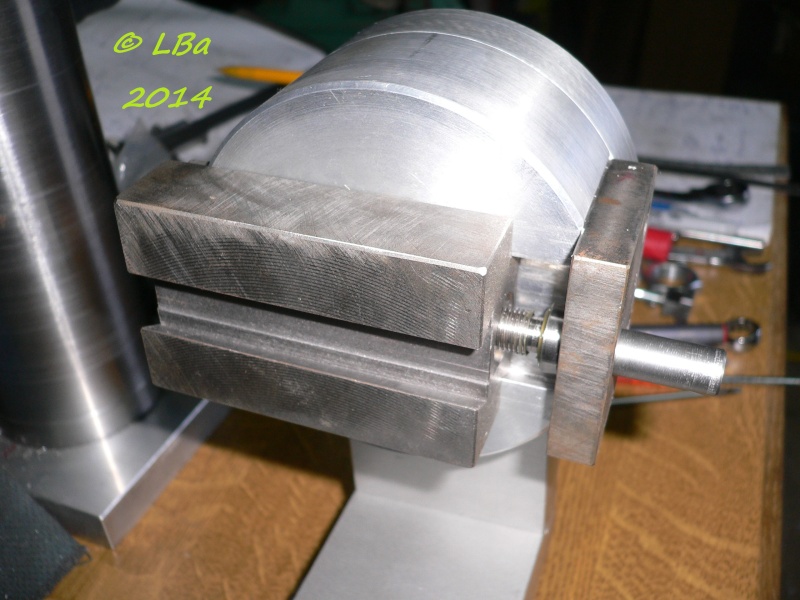

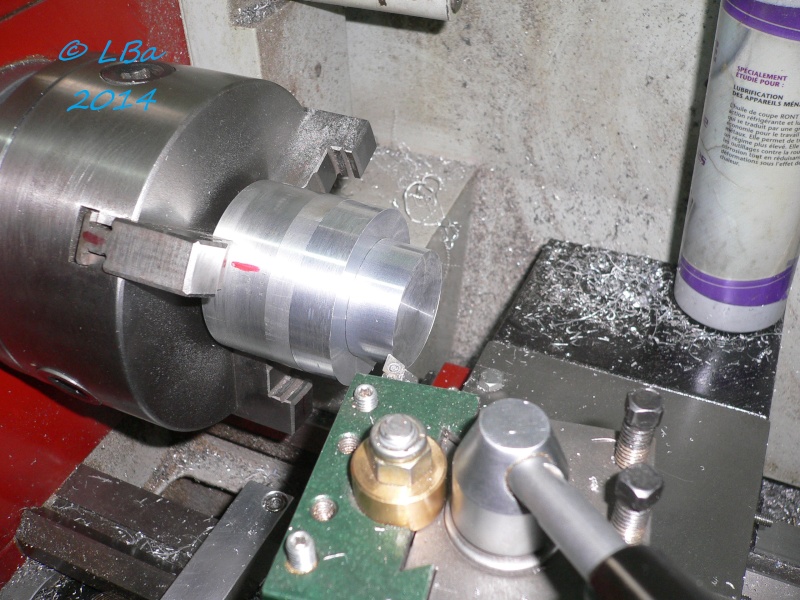

ensemble réglage hauteur moteur broche

![]() papy-lba

23/03/2015

papy-lba

23/03/2015

Cette ensemble est constitué de plusieurs pièces

notenment un coulisseau avec une pièce fixe monté sur la bague alu (Support excentré)

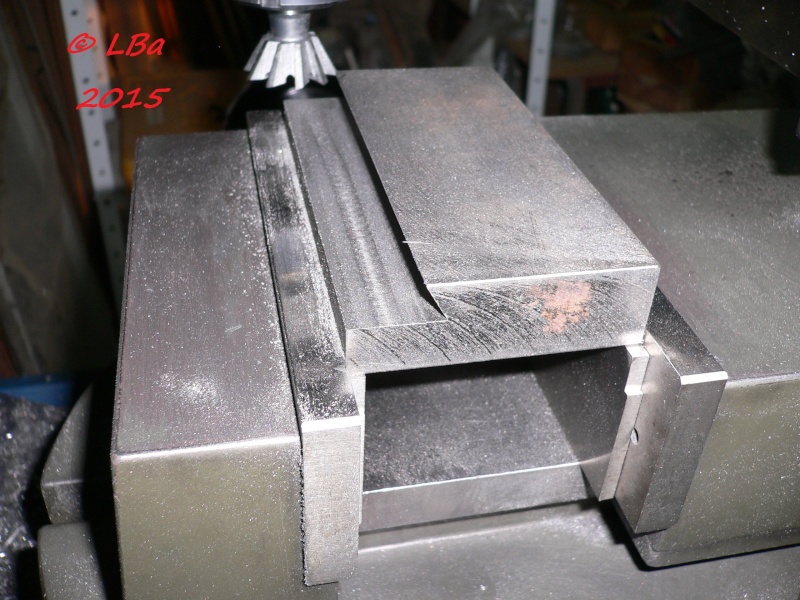

l'ensemble coulisseau est usiné dans du méplat en fonte, après débit :

usinage sur la partie fixe :

fraisage d'une rainure de clavette pour ce montage:

contrôle du clavetage

en suite :

fraisage d'une rainure (centrée dans la largeur de la pièce)

fraisage d'une queue d'aronde sur un coté de la rainure

fraisage d'une queue d'aronde sur le deuxième coté de la rainure

la double queue d'aronde femelle est usinée

usinage du coulisseau mobile :

fraisage d'un épaulement

fraisage d'une queue d'aronde

fraisage d'un second épaulement

fraisage de la seconde queue d'aronde

la double queue d'aronde mâle est usinée

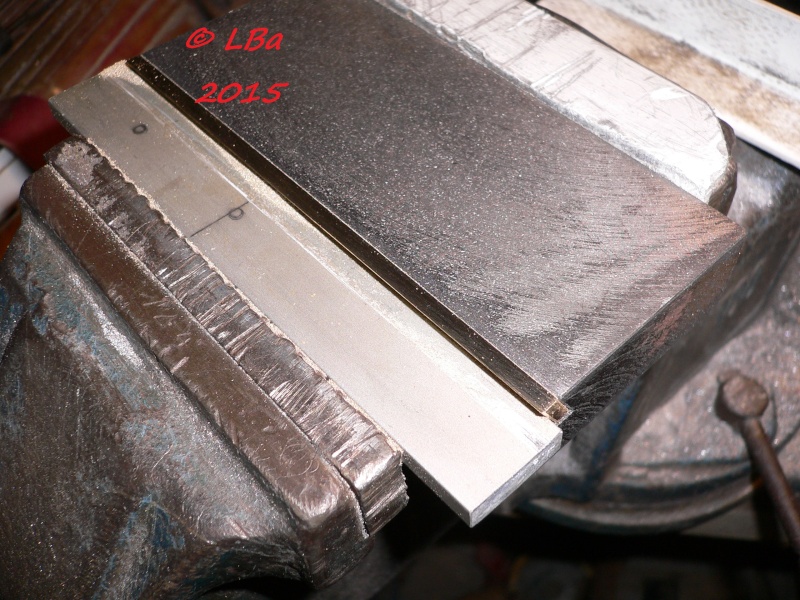

entre les queues d'arondes (mâle /femelle), un lardon (en laiton ) est prévu

le brut du lardon

les dimensions sont en pouce car acheté outre manche pour une histoire de cout par rapport à un

achat en france

l'épaisseur est de 3,27 mm peut importe, je l'ai prévue lors des usinages

les cotés du lardon doivent être anglé, j'ai effectué cette opération à la lime, plus rapide et moins contraignant

que de le faire à la fraiseuse

limage du premier coté

limage du second coté

le lardon ébauché

vérification de l'ajustement des queues d'aronde, juste ce qu'il faut comme jeu pour le coulissement

deux vis de réglage sont prévus et une autre de blocage

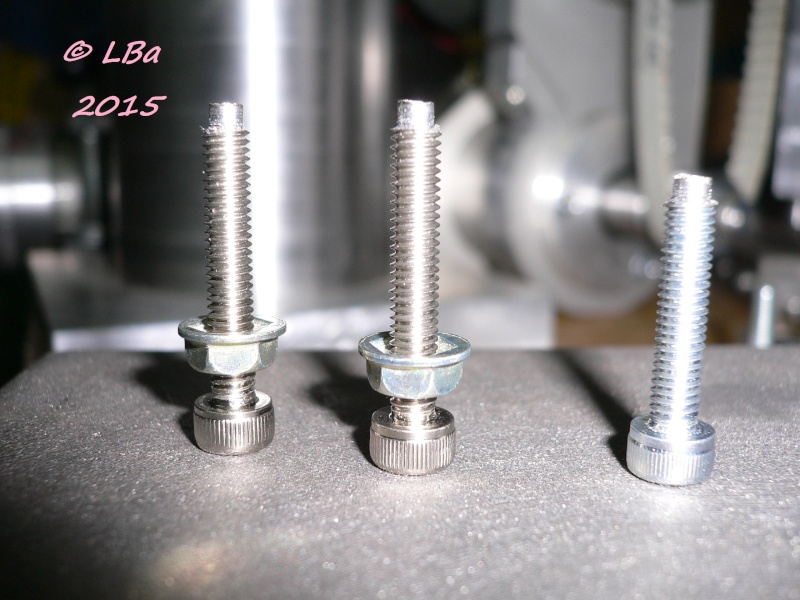

Sur le bout de ces vis(en M4), j'ai usiné au tour un téton

montage de la vis dans une entretoise taraudé à M4 en mandrin et usinage du téton

le bout des trois est usiné

Ceci réalisé, perçage sur le coulisseau fixe des fixations avec le support alu

perçage d'un trou au Ø de 4,2 mm

taraudage à M5

contre perçage du coulisseau au Ø de 5,2 mm

remontage du coulisseau sur le support alu, mise en place d'une vis Chc de M5 et :

et perçage au Ø de 4,2 mm des trois autres fixations et taraudage à M5

le support alu est percé et taraudé

lamage pour vis Chc de M5 du coulisseau fixe (les trois fixations précédemment réalisées ont été contre-

percées au Ø de 5,2 mm avant)

le coulisseau fixe et les lamages de tête de vis Chc

le coulisseau fixe en place

Ceci réalisé:

perçage/taraudage des vis de réglage sur les coulisseaux

coulisseau mobile en place dans le coulisseau fixe avec le lardon en laiton, serrage du tout dans l'étau

perçage au Ø de 3,2 mm pour une vis de rélage

la profondeur du perçage est très importante, je dois marquer le lardon laiton sans le traverser

taraudage à M4

ces deux opérations , je les répété 2 fois pour réaliser deux réglages et un serrage

le marquage sur le lardon de la position des vis

pré-réglage du jeu des coulisseau

vérification du pré-réglage des coulisseaux

l'ensemble des coulisseaux en place pour une p'tite visualisation

Ensuite, j'ai entrepris la fixation de l'ensemble moteur/broche meule sur le coulisseau mobile

la fixation est constituée de deux vis tête fraisée et d'une clavette

j'ai commencé par :

usiner une rainure pour une clavette de 6 mm sur la support en alu

contrôle de l'ajustement rainure /clavette

j'ai usiné le même genre de rainure sur le coulisseau mobile

contrôle du clavetage des deux pièces

le travail effectué me satisfaisant, je suis passé à la fixation par vis :

pointage du coulisseau positionné sur le support

après perçage, taraudage du support à M6

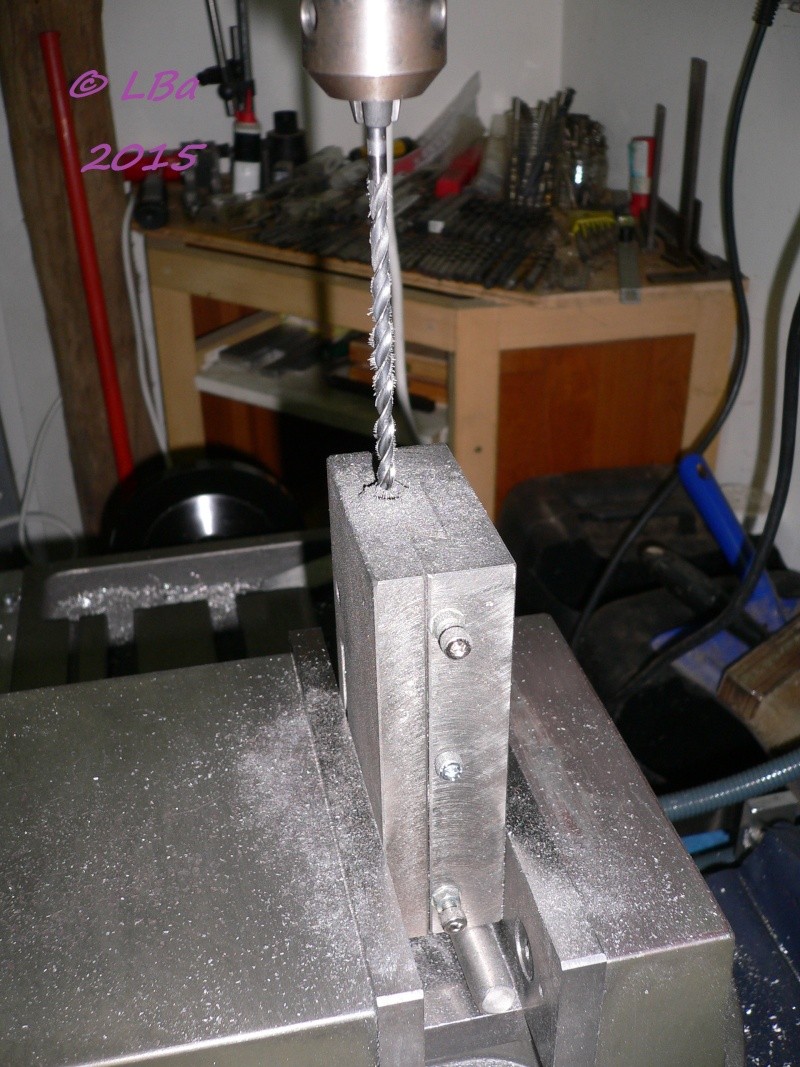

contre perçage au Ø de 6 mm du coulisseau sur la perçeuse à colonne

le support alu, n'ayant pas été démonté de l'étau de la fraiseuse, remise en place du coulisseau mobile

sur le support alu et vissage d'une vis

pointage et perçage au Ø de 5 mm du coulisseau

enlèvement du coulisseau et :

perçage au Ø de 5 mm du support pour la deuxième fixation

taraudage à M 6 de la seconde fixation sur le support

fraisure des deux Ø 6mm sur le coulisseau mobile

auparavent, la seconde fixation avait été contre-percé à 6 mm

la bride support est fixée sur le coulisseau mobile

vue arrière du montage

l'ensemble des pièces en place sur la colonne

autre vue de l'ensemble en place sur la colonne

Tout ça commence à prendre forme, mais il reste encore de l'usinage à faire !

Le déplacement du chariot sera assuré par vis et écrou

j'ai perçé le chariot mobile pour insérer l'écrou

premier perçage au Ø de 5 mm avec un foret serie longue (qui est trop court )

je n'ai pas pue réaliser un trou débouchant pour l'instant

contre perçage au Ø de 8 mm

devant perçer plus long que la longueur des listels du foret, j'ai des problèmes d'évacuation

de copeaux

donc lamage avec une fraise à lamer avec pilote (d'ou perçage au Ø de 8mm)

la profondeur du lamage est équivalente à la longueur de l'écrou

en téhorie, le Ø du lamage est de 15 mm et quelques pouillèmes, j'en tiendrais compte lors

de l'usinage de l'écrou

le trou n'est toujours pas débouchant donc :

contre perçage au Ø de 5 mm avec cette fois ci un foret série extra longue afin de réaliser

le débouchage du trou

ensuite :

contre perçage au Ø de 11 mm avec un foret série longue et le trou est débouchant

j'ai voulu un trou débouchant, pour la simple raison, que si je dois enlever l'écrou, je puisse le faire,

celui ci étant emmanché à serre

le coulisseau vue coté lamage

et le coulisseau vue de l'autre bout

![]() papy-lba

22/02/2015

papy-lba

22/02/2015

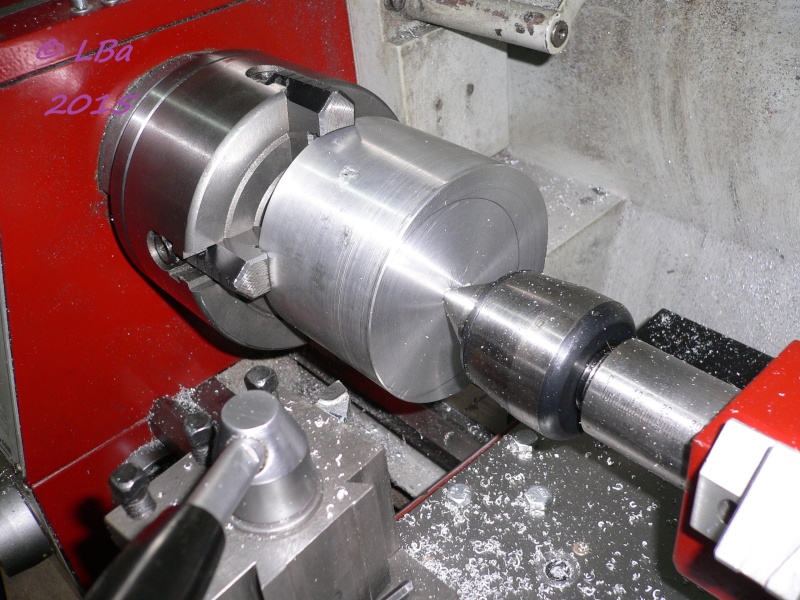

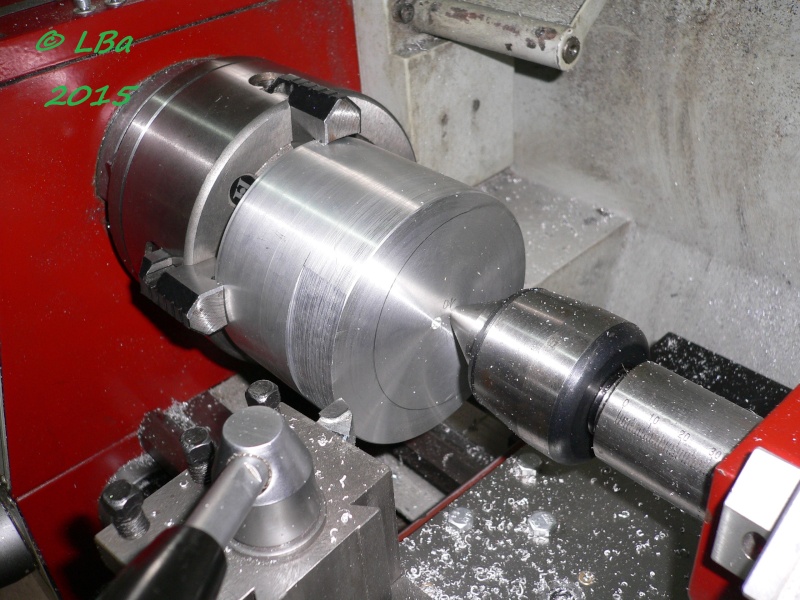

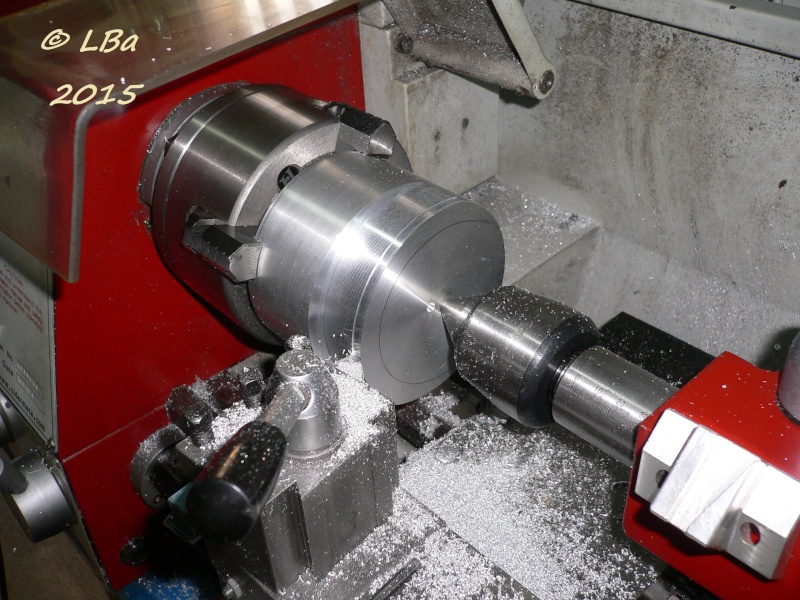

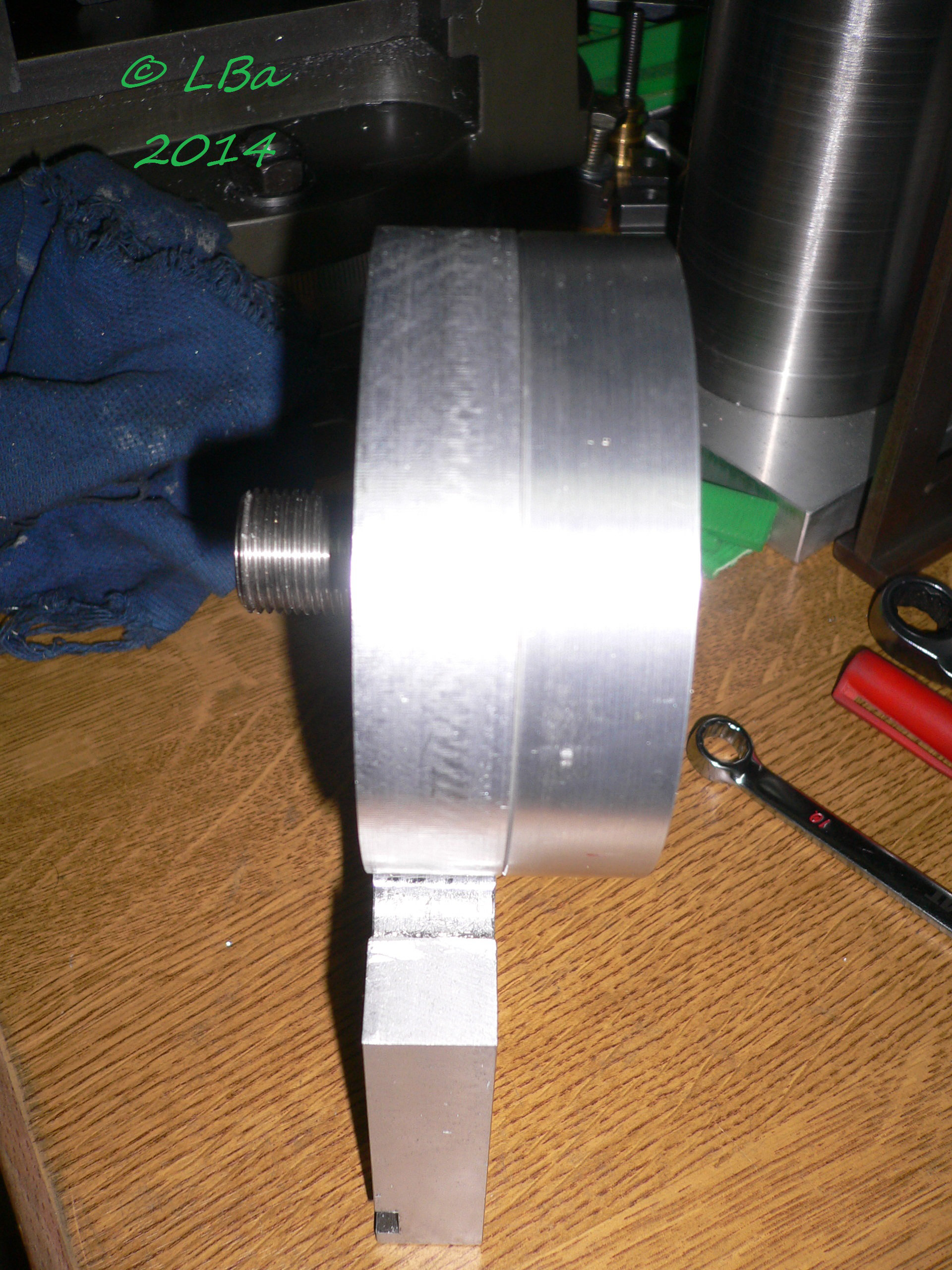

La colonne sur laquelle doit venir le sous ensemble moteur/broche n'étant pas assez longue (j'en ai

utilisé une petite longueur pour réaliser l'affuteuse de fer de rabot dégau) je dois composer

je vais monter l'ensemble moteur/broche sur un chariot coulissant , ce qui me permet de gagner de la hauteur

en plus d'une possibilité de réglage

ce chariot sera fixé sur un support lui même fixé sur la colonne

Usinage de ce support :

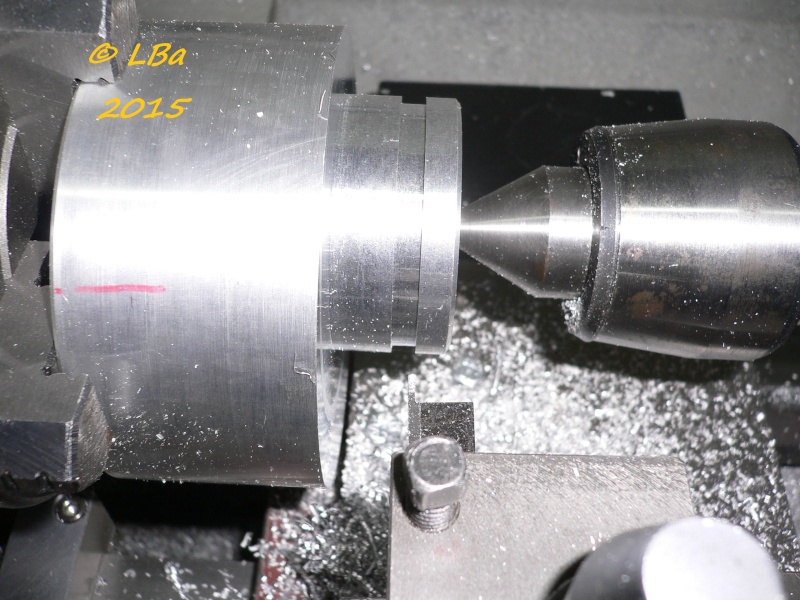

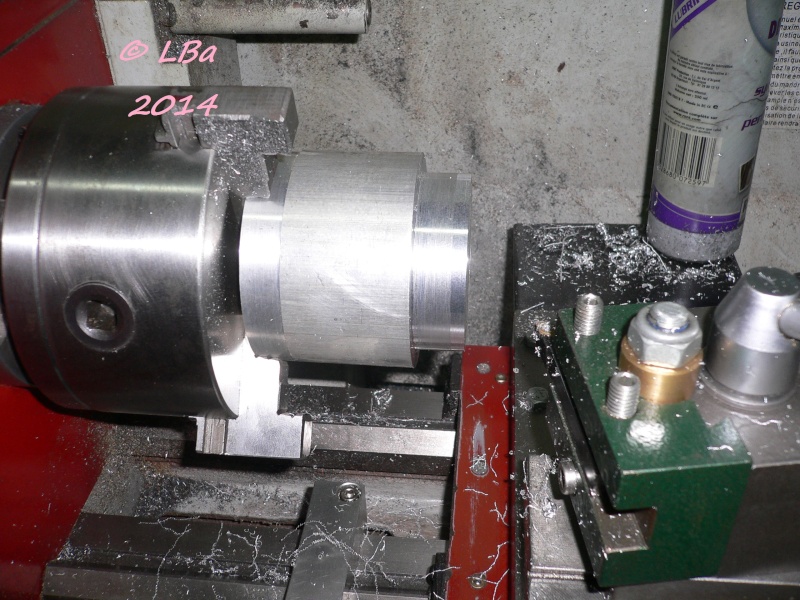

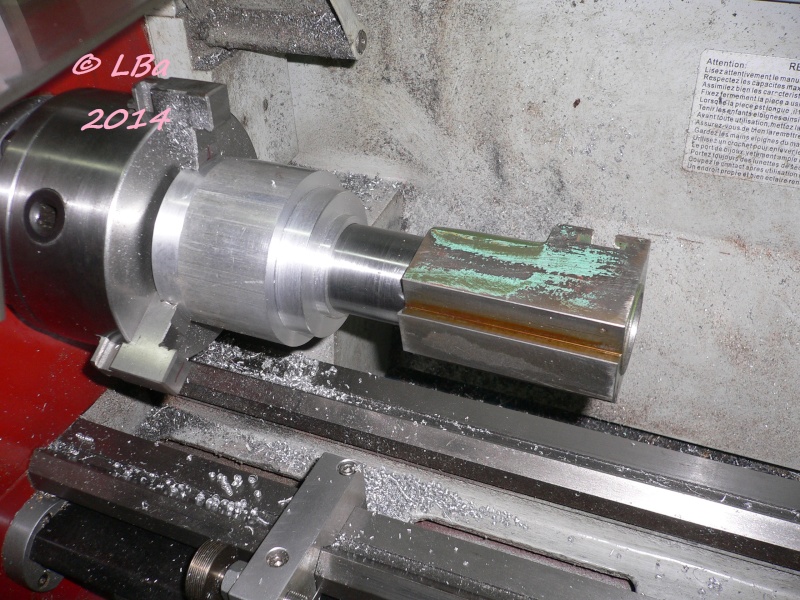

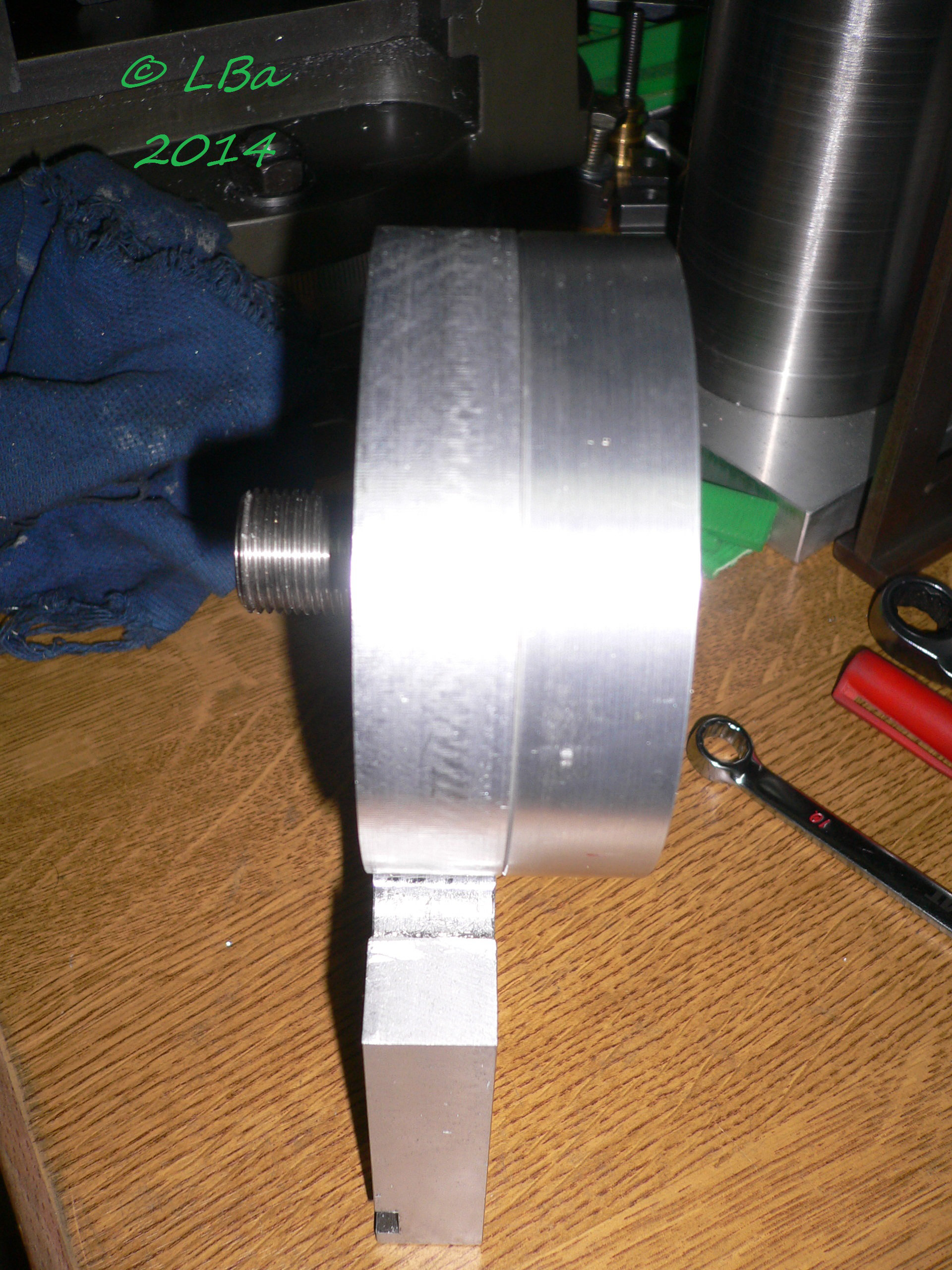

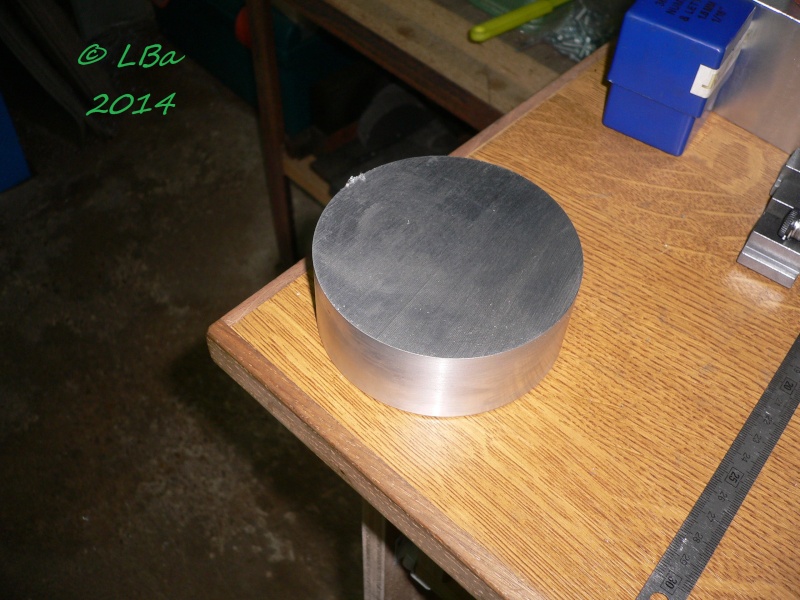

il est usiné dans du rond d'alu de Ø 100 mm

après avoir prè-usiné le brut ( usinage du Ø extérieur et dressage des face et point de centre)

l'excentrage que j'ai prévu est de 10 mm, d'ou un autre point de centre décalé :

le brut préparé avec les deux points de centre

je vais utiliser un mandrin 4 mors indépendants pour l'usinage de l'excentrique

mise en place sur le tour du brut et réglage de l'excentration

la pièce ayant un certain balour en rotation, j 'ai réduis la vitesse de rotation et laissé la contre pointe

première passe d'usinage d'un épaulement

usinage de l'épaulement en cour

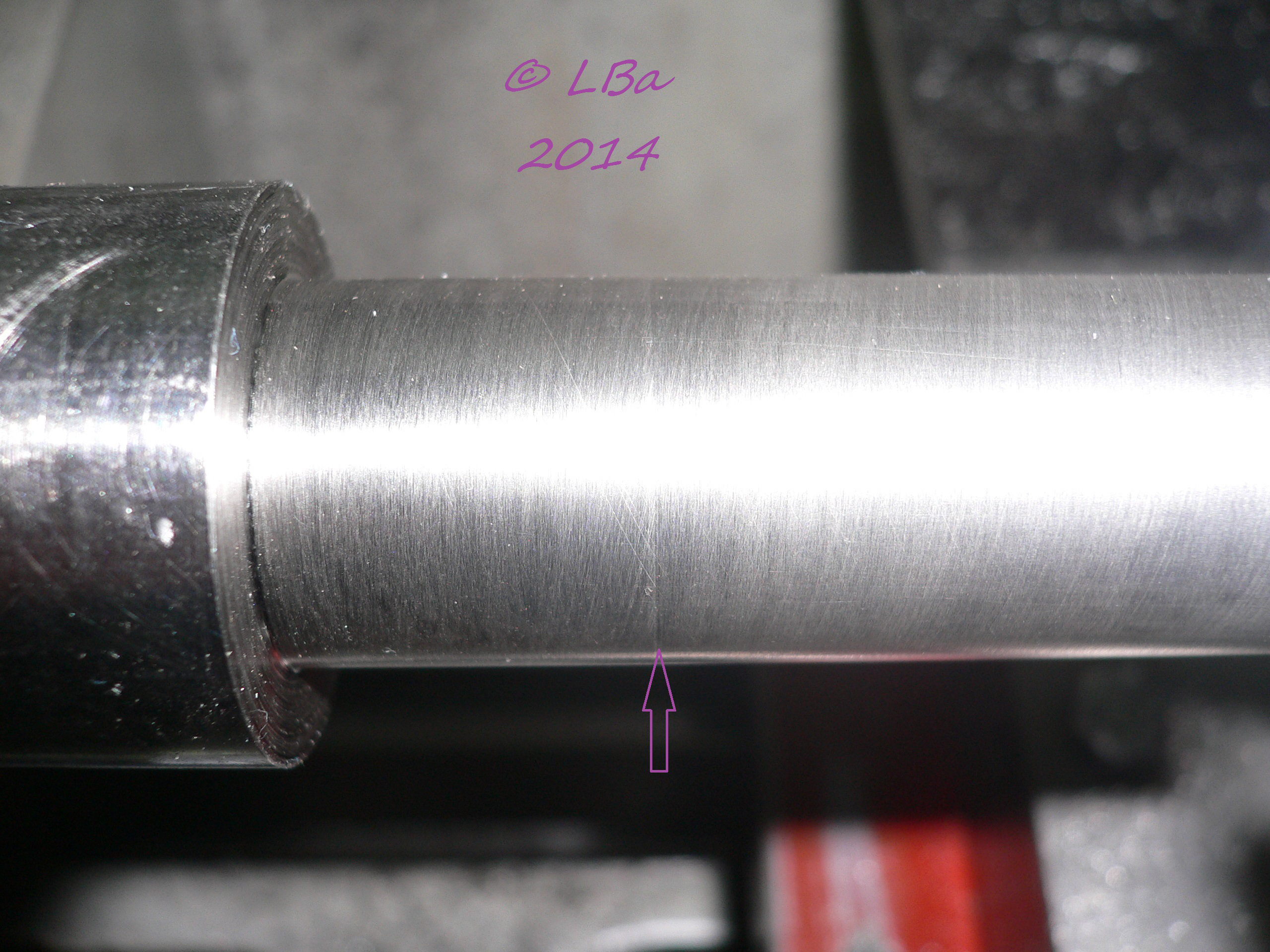

à ce stade, le Ø de l'épaulement excentré est à la cote du Ø extérieur de la colonne

il me reste encore une quinzaine de mm à enlever, l'épaulement devant rentrer dans la colonne

Bon voilà, le Ø de l'épaulement doit être à la dimension :

en dressant la face, j'ai eu une trace que je n'ai pas pu atténuée, je n'ai pas tout compris !

c'est pas grave, elle ne se verra pas

comme à mon habitude, petit contrôle d'ajustement avec la colonne, comme c'est correct :

usinage d'une gorge de 5*3 mm

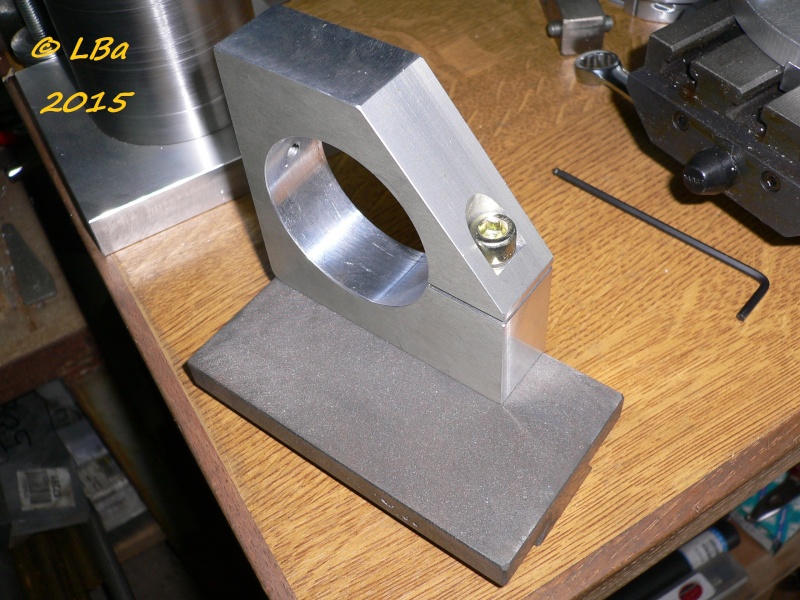

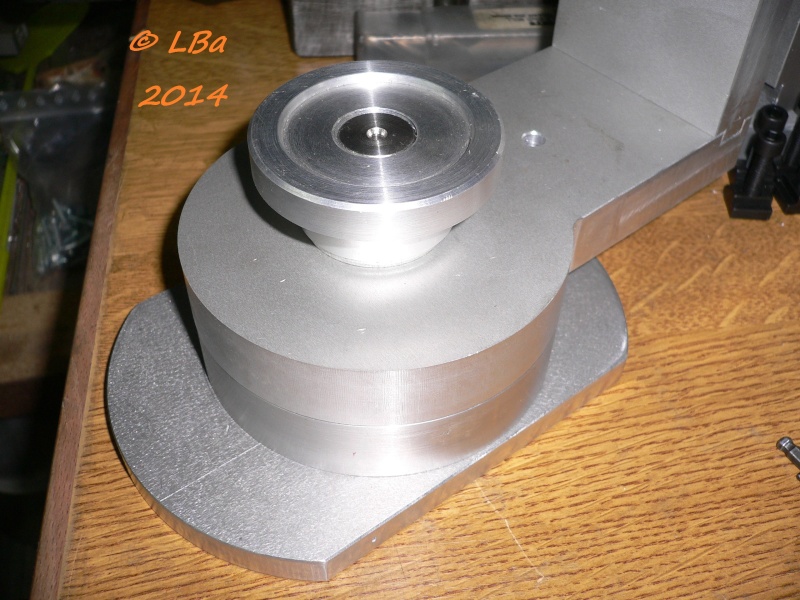

la bague support en sortie de tournage

et là, la bague support sur la colonne

après mesure :

fraisage d'un méplat

de nouveau, la bague support sur la colonne

Sur cette bague, je vais mettre un coulisseau de monter/baisse de l'ensemble moteur broche

le coulisseau sera en deux parties, une fixe, montée sur la bague et une partie mobile pour le réglage

de la hauteur de l'ensemble moteur/broche

la partie fixe sera centrée sur la bague par une clavette et vissée

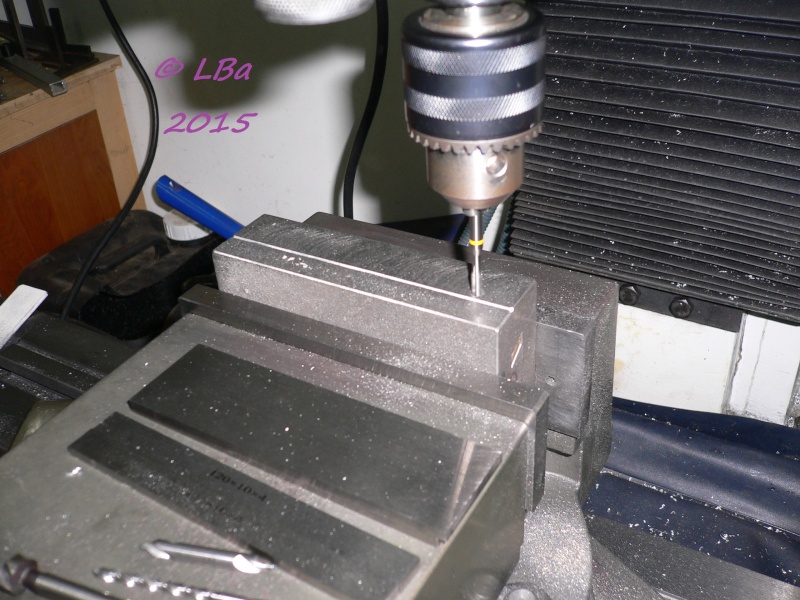

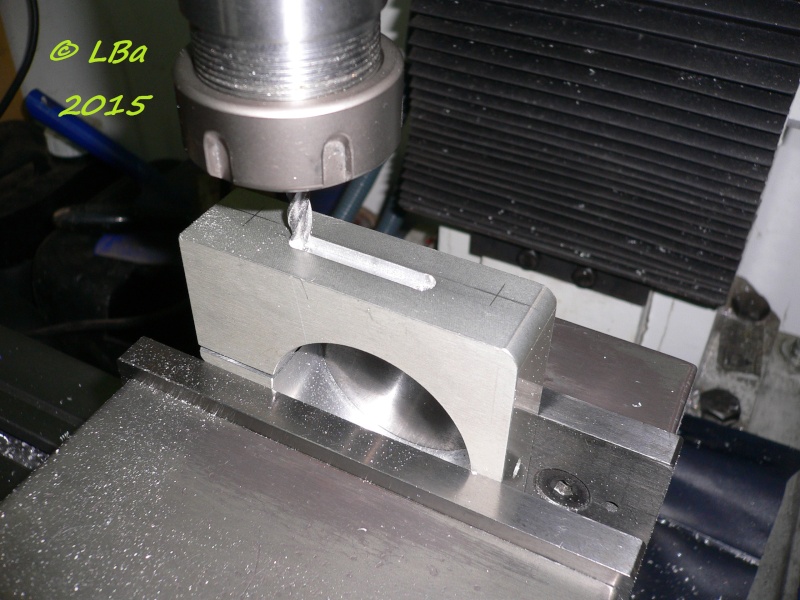

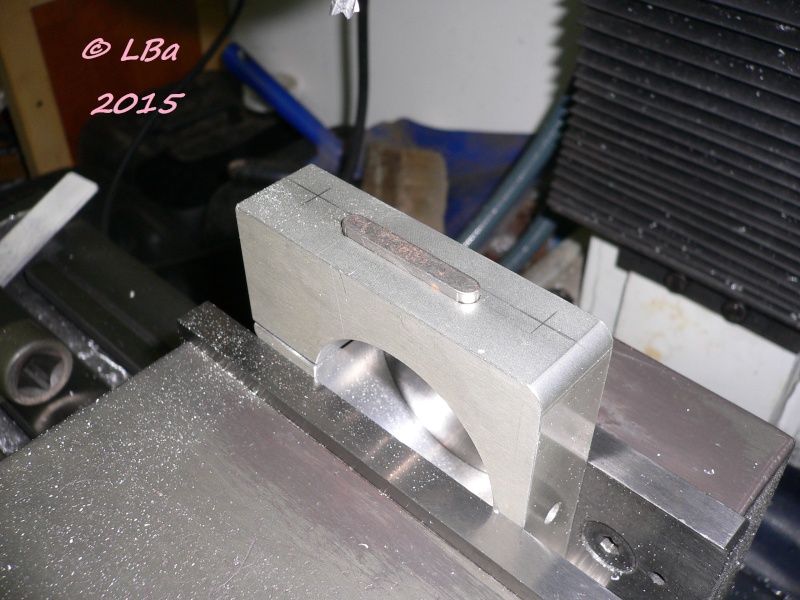

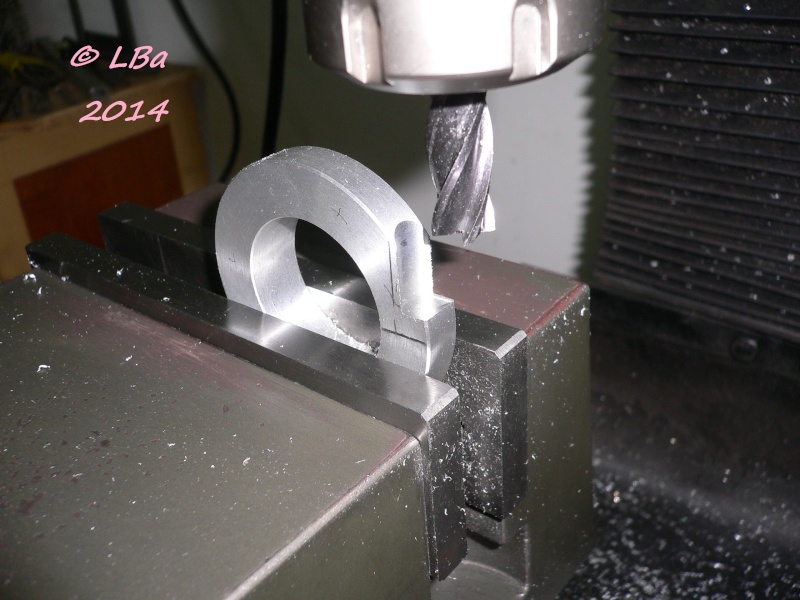

concernant le fraisage de la rainure de clavette, après mise en place dans l'étau (dégauchissage) :

perçage de 2 Ø 8 mm d'entraxe des arrondis de la clavette afin de favoriser le fraisage de la rainure de clavette

fraisage avec une fraise deux dents de la rainure

contrôle de l'ajustement rainure clavette

et contrôle du clavetage avec l'ébauche du coulisseau fixe

![]() papy-lba

17/02/2015

papy-lba

17/02/2015

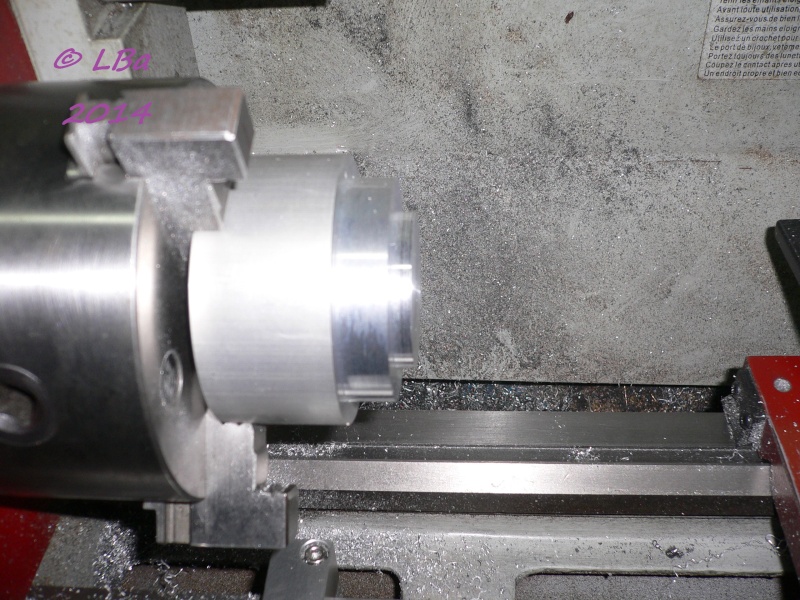

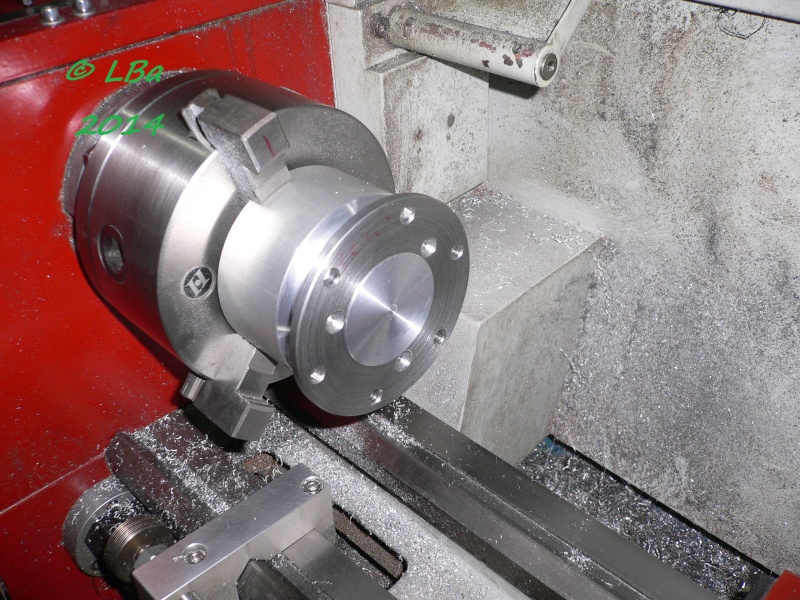

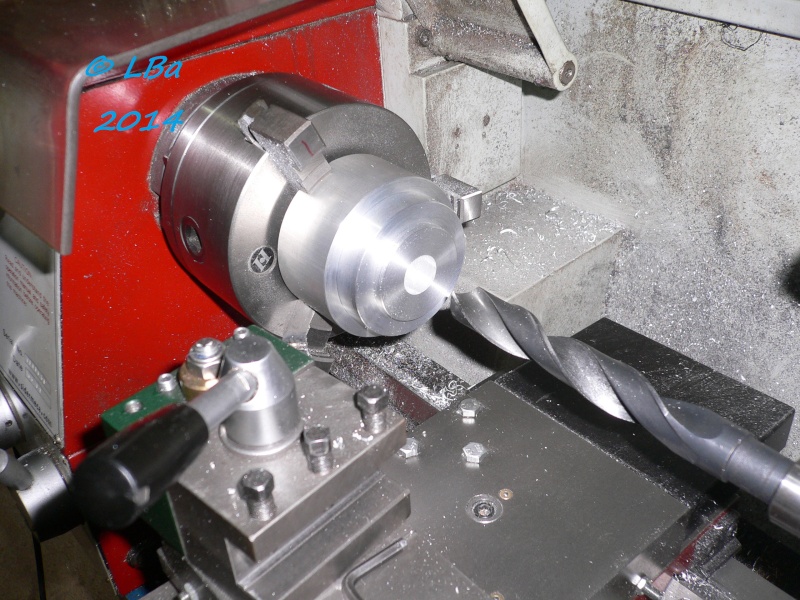

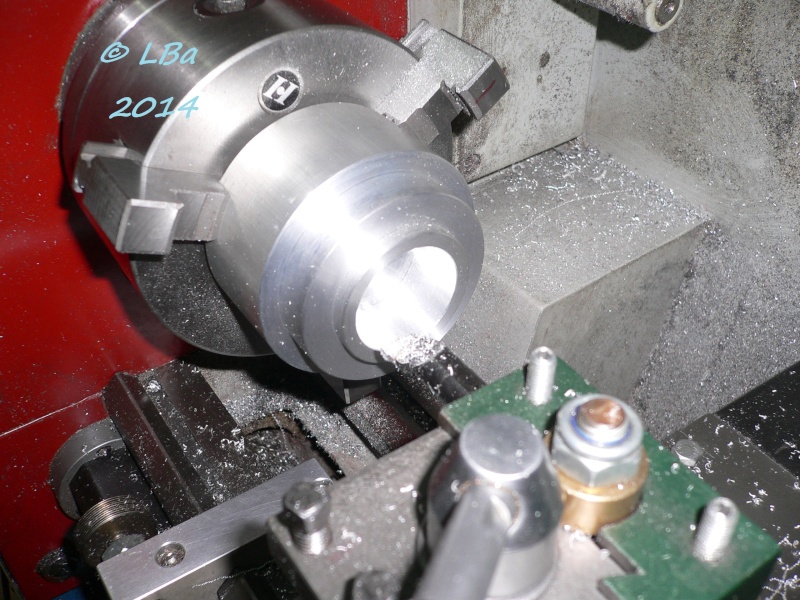

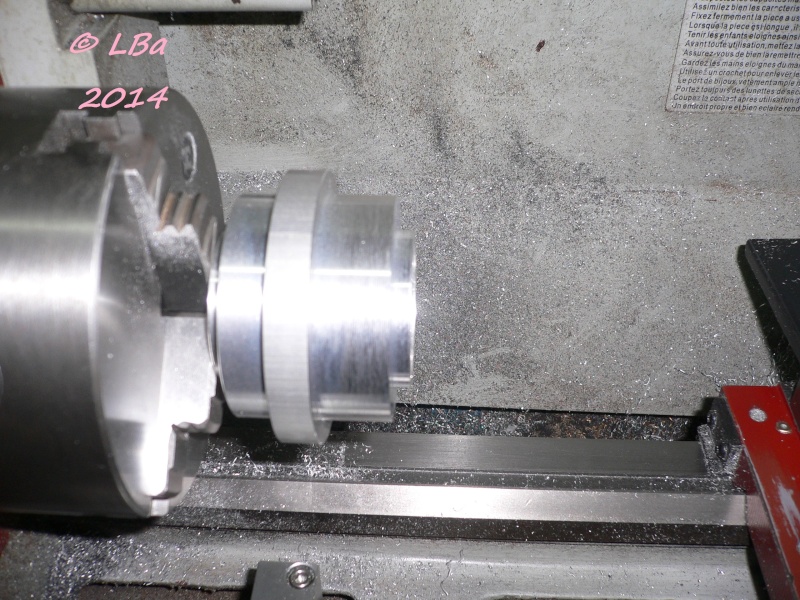

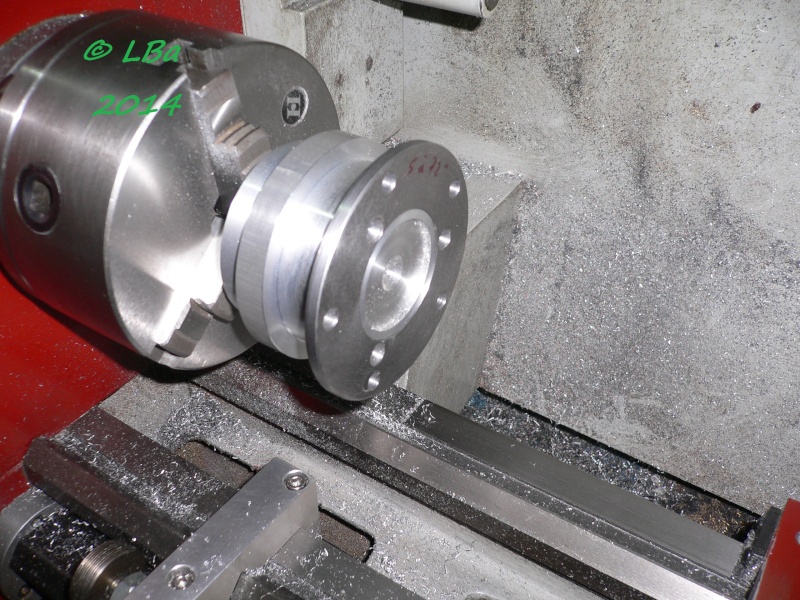

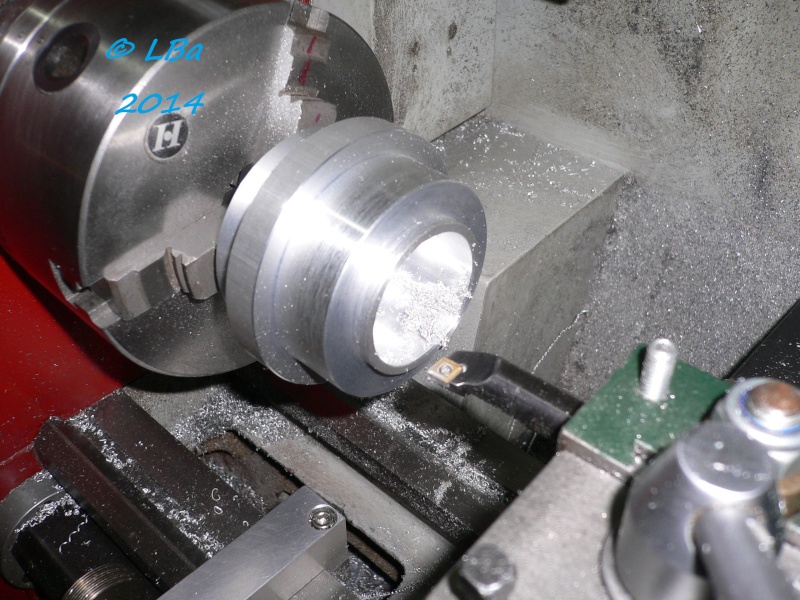

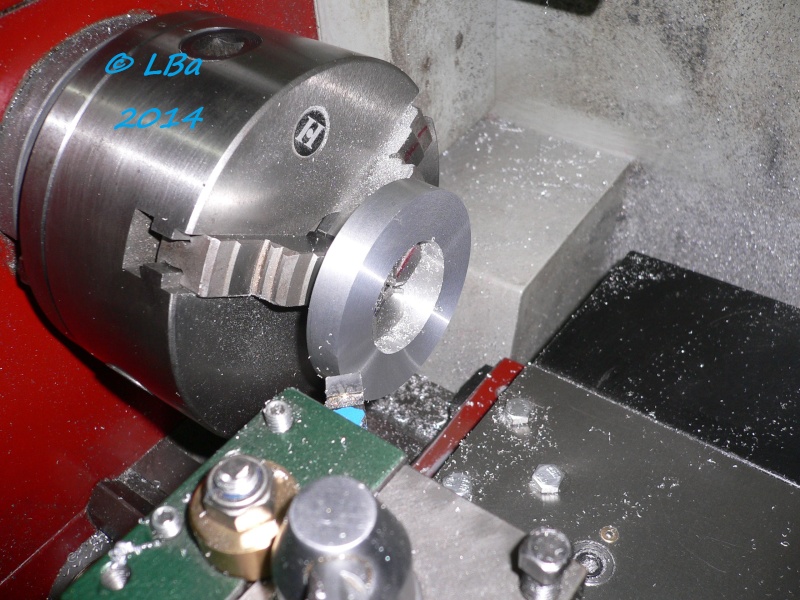

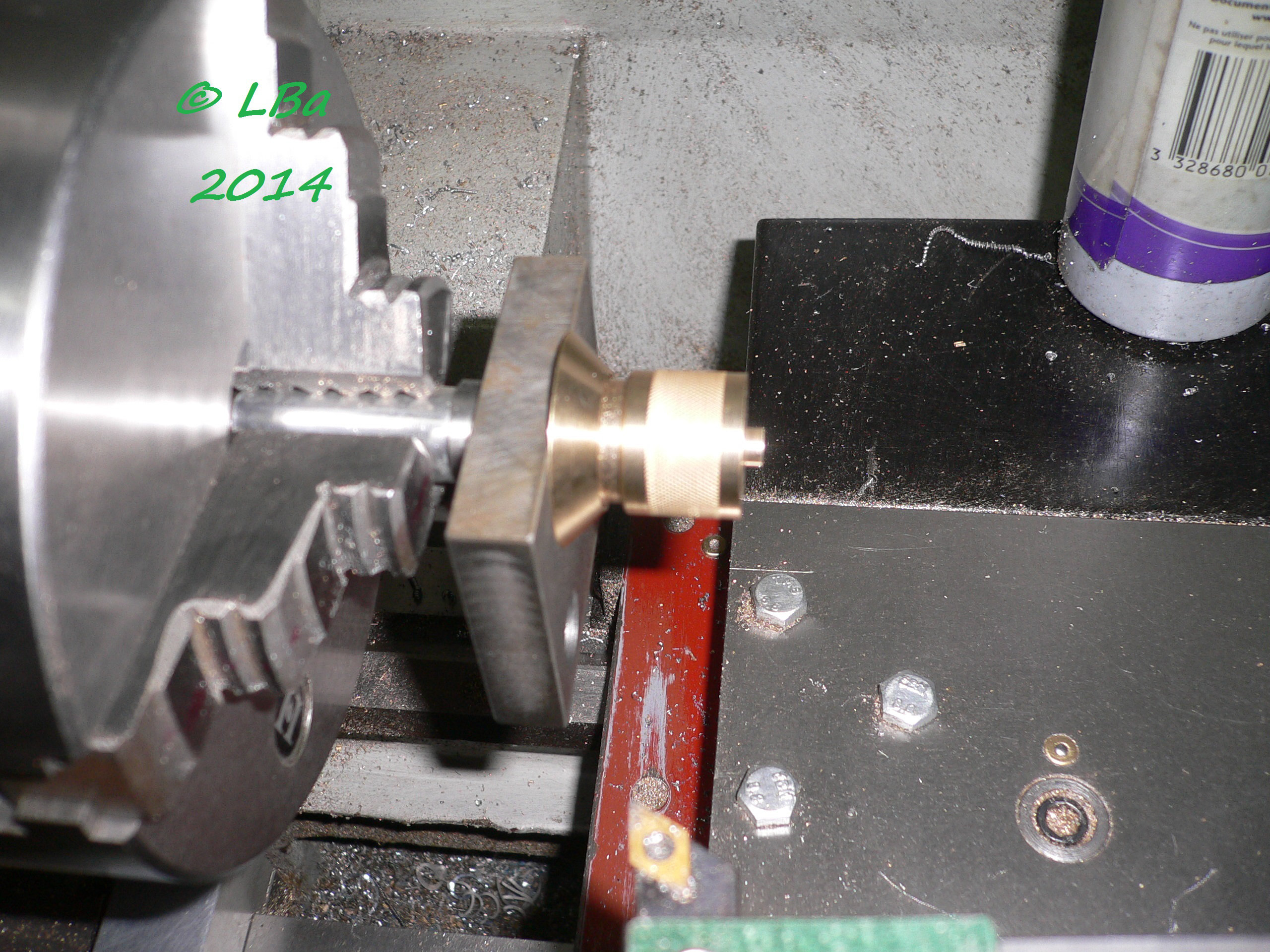

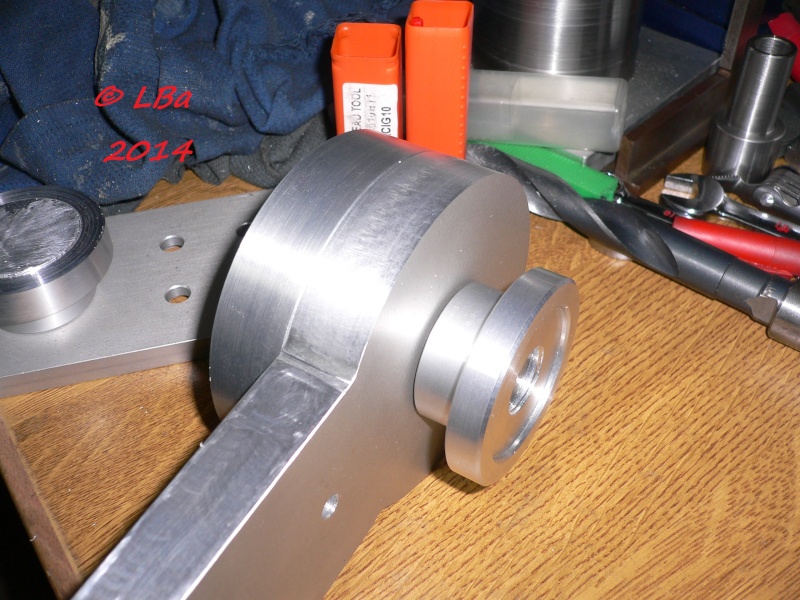

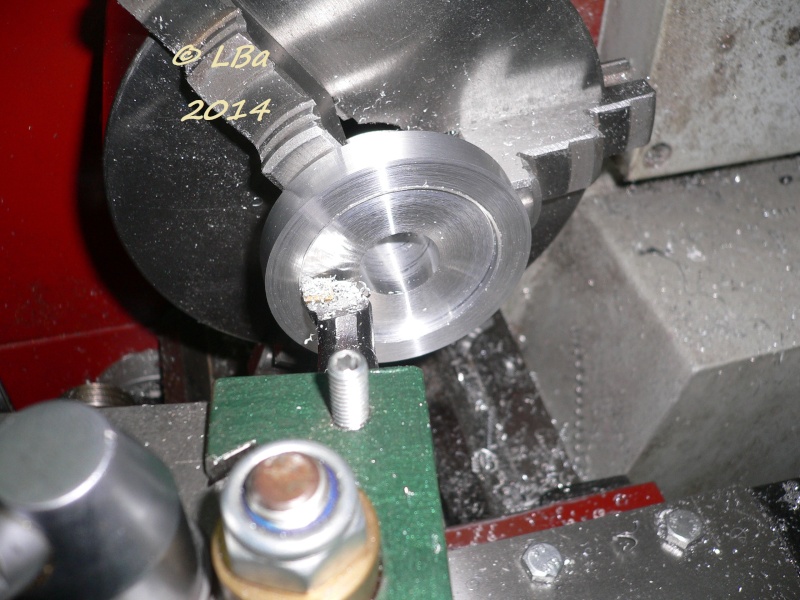

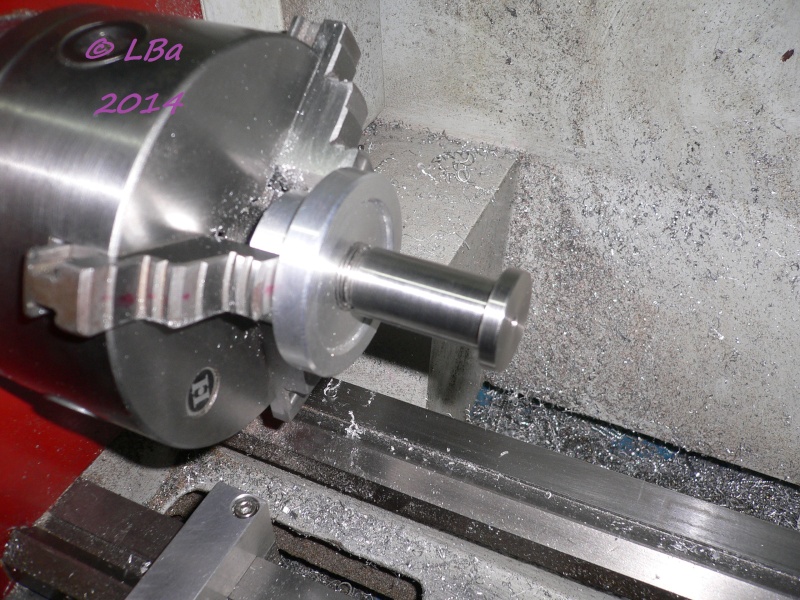

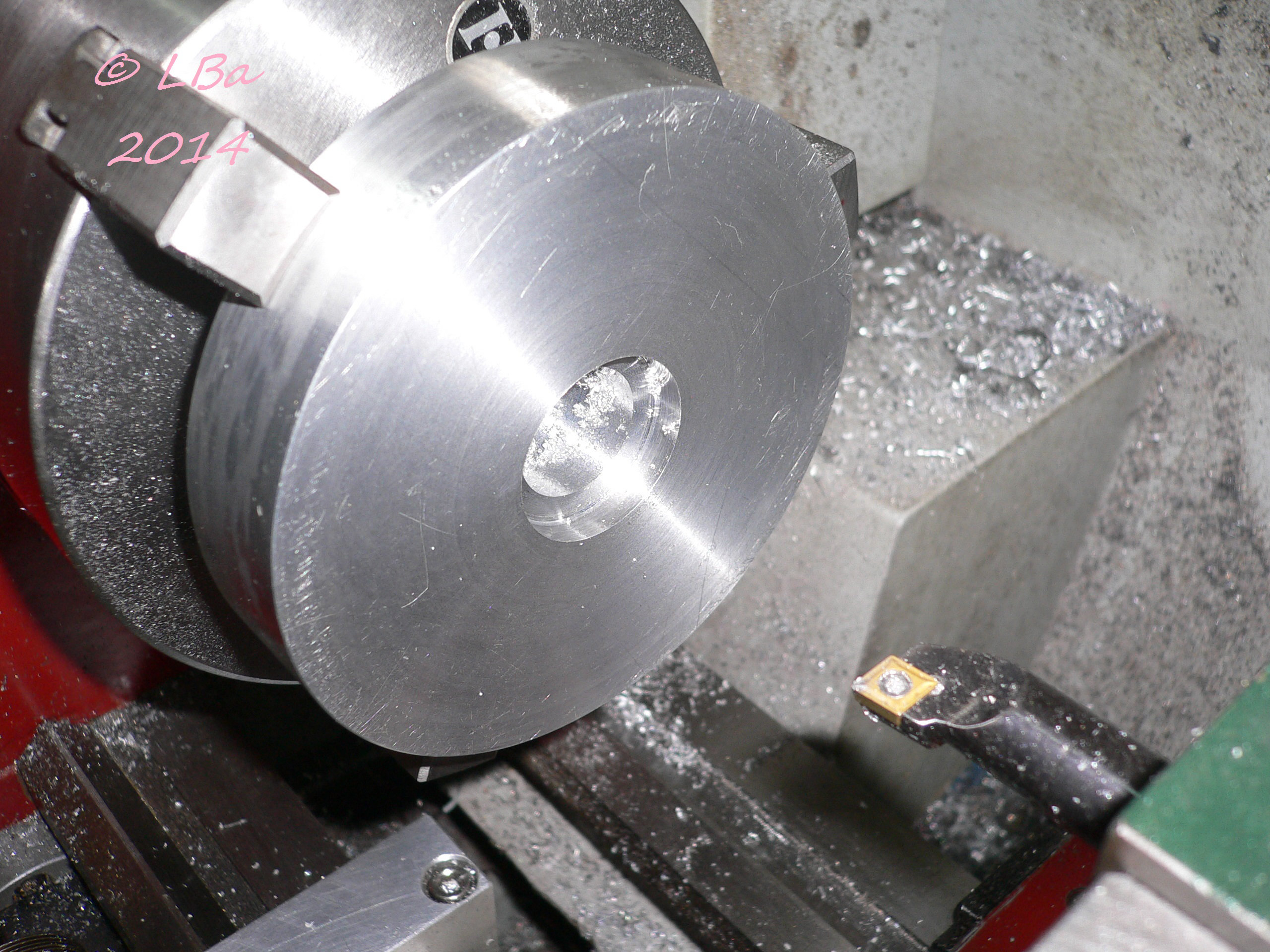

Dans du rond alu de Ø 50 mm , je vais usiner la flasque arrière de maintien de la meule

après prise en mandrin du débit :

usinage d'un épaulement

perçage au Ø de 14,5 mm de part en part de la pièce

n'ayant pas d'alésoir de Ø 15 mm, je vais aléser à l'outil

alésage de la pièce au Ø de 15 mm

contrôle de l'alésage avec l'arbre porte meule

après retournement de la pièce dans le mandrin :

usinage du Ø extérieur à la cote de 48 mm

dressage avec mise à l'épaisseur de la face et usinage d'un dégagement intérieur de la face pour

réduire la surface portante sur la meule

usinage d'un chanfrein

la pièce usinée coté face

et là coté pile

la pièce en position sur l'arbre

( la face de l'épaulement est en appui sur la cage intérieur du roulement )

![]() papy-lba

02/01/2015

papy-lba

02/01/2015

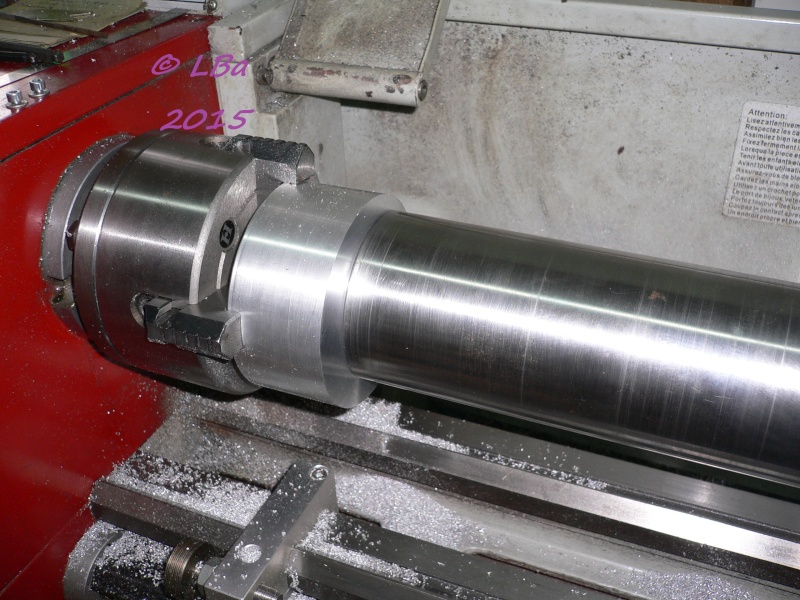

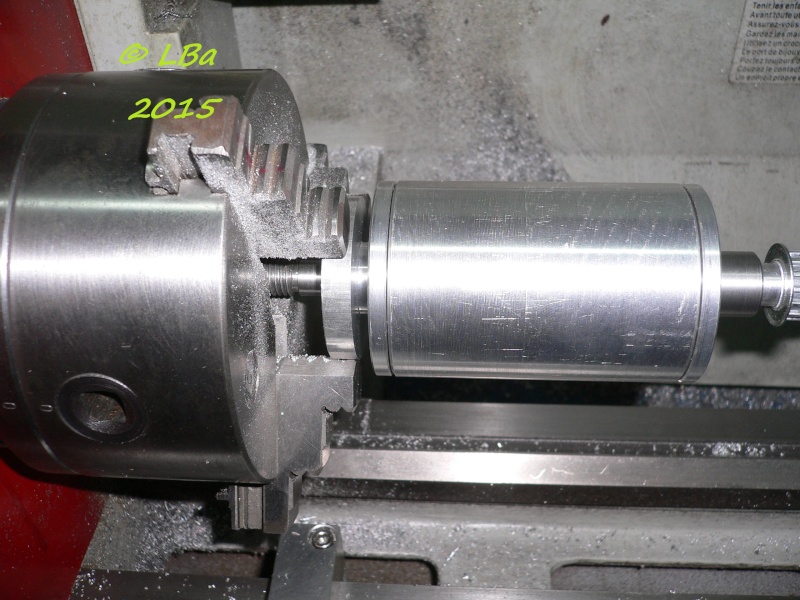

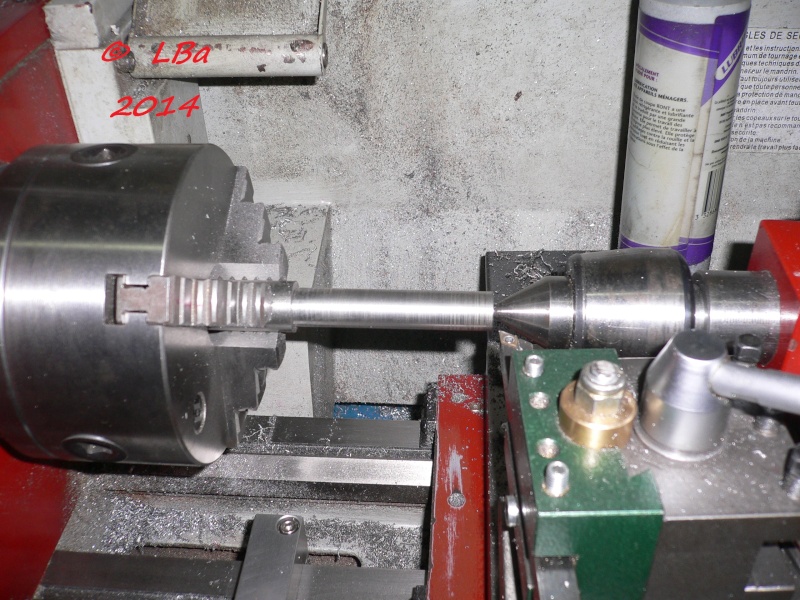

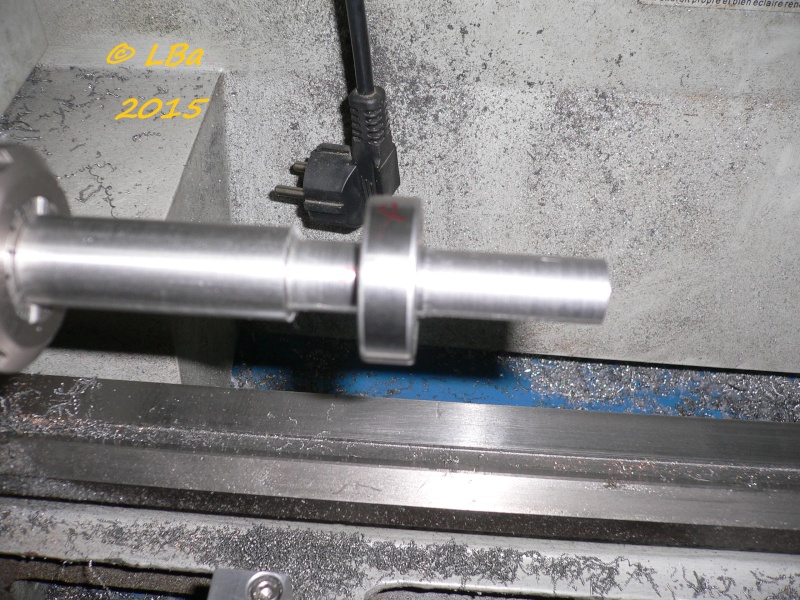

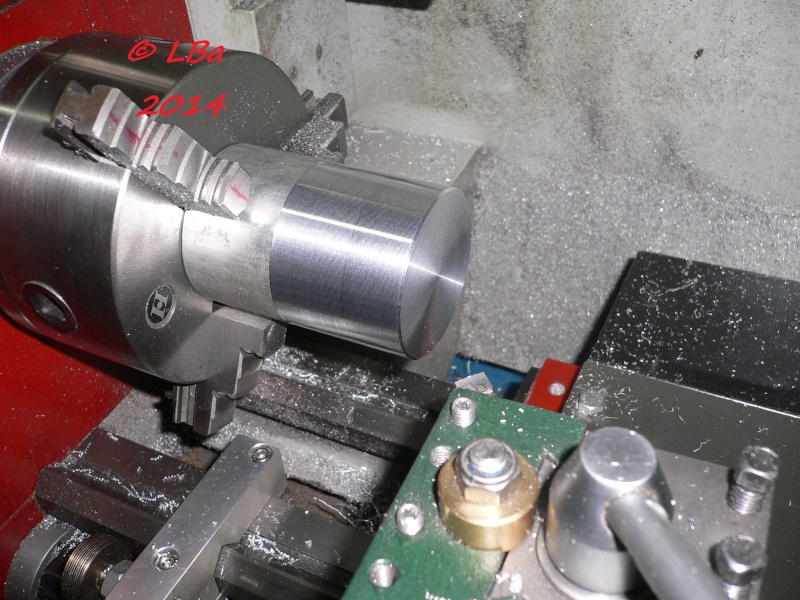

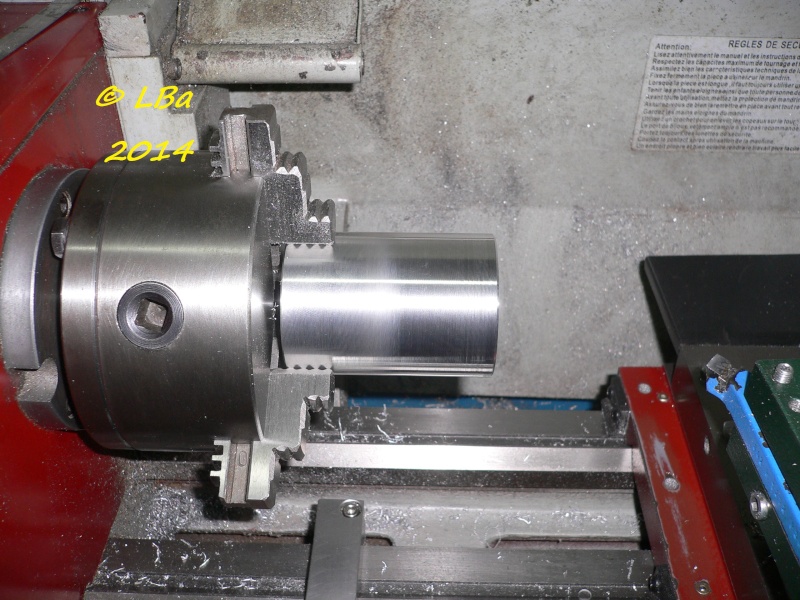

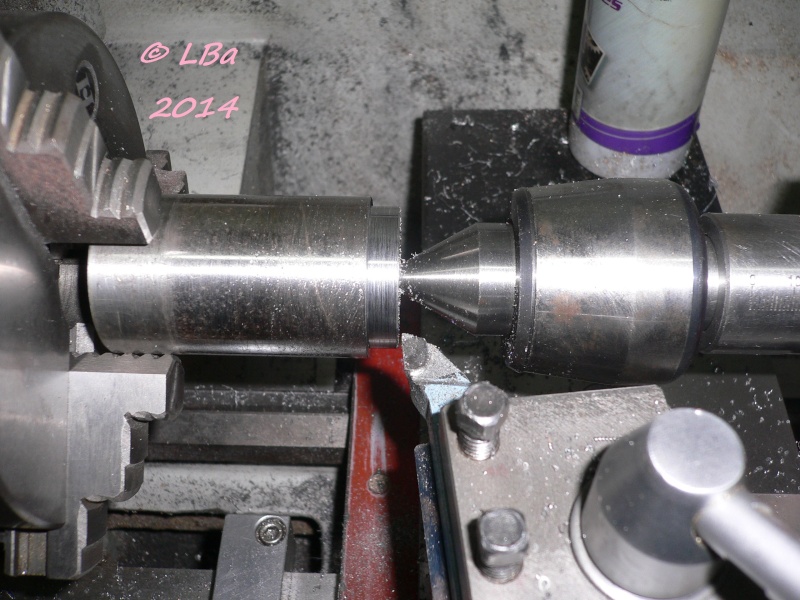

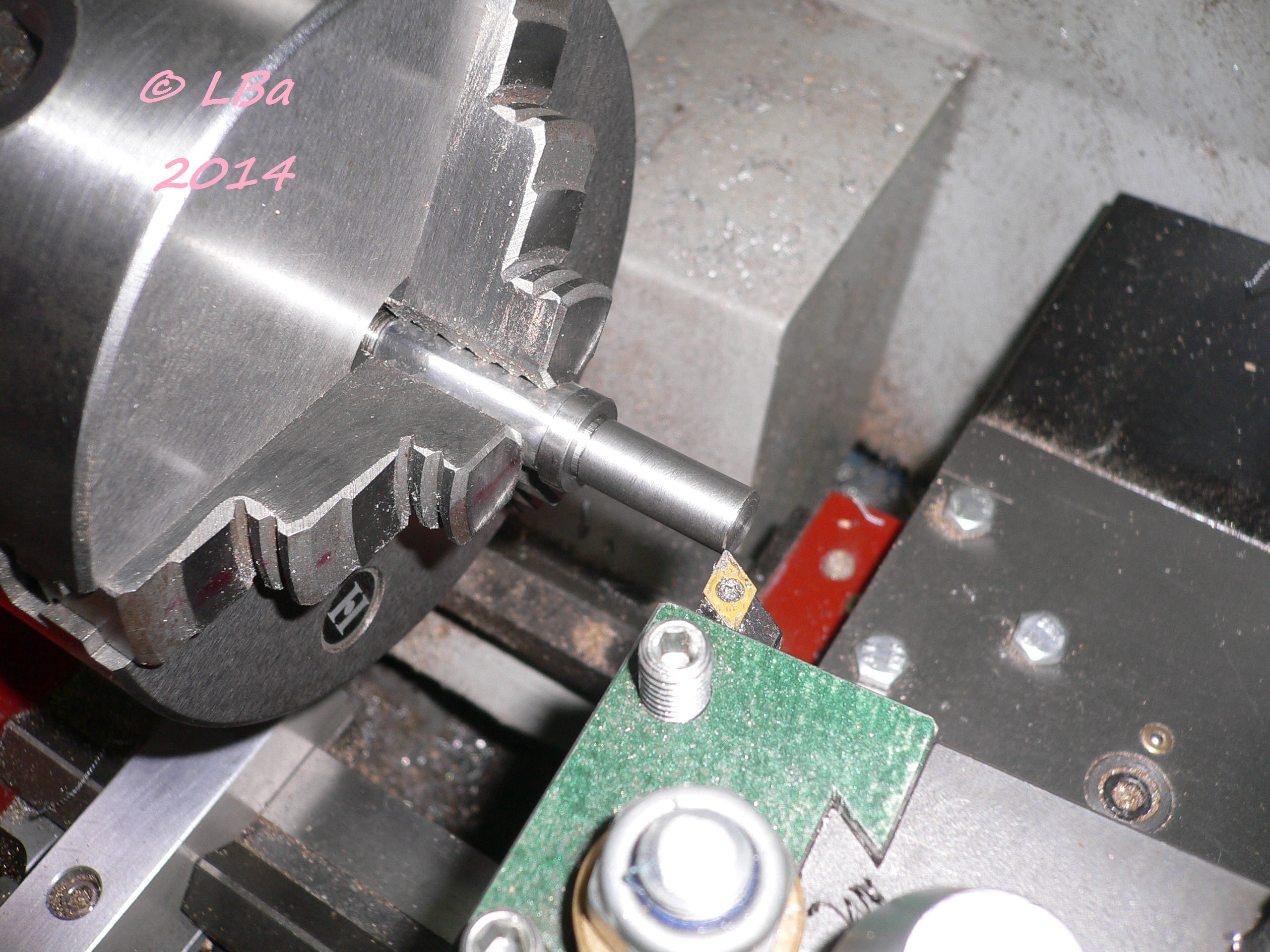

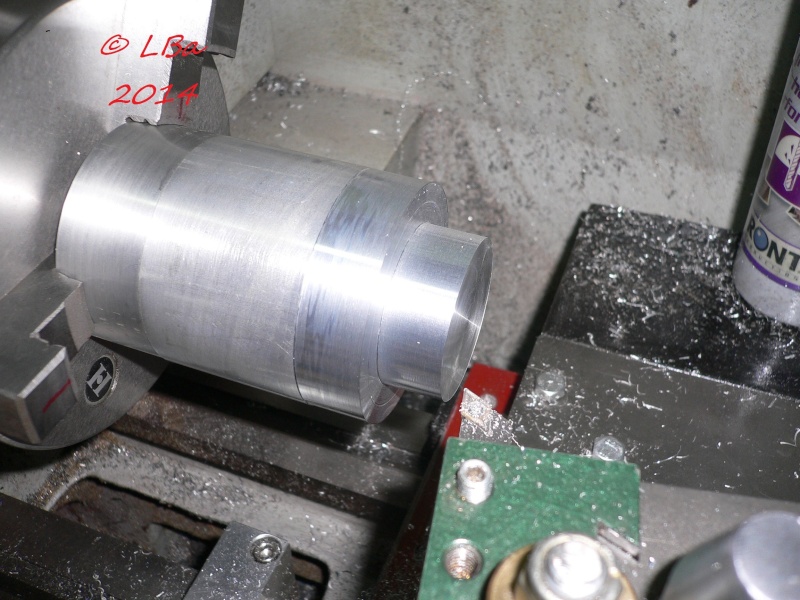

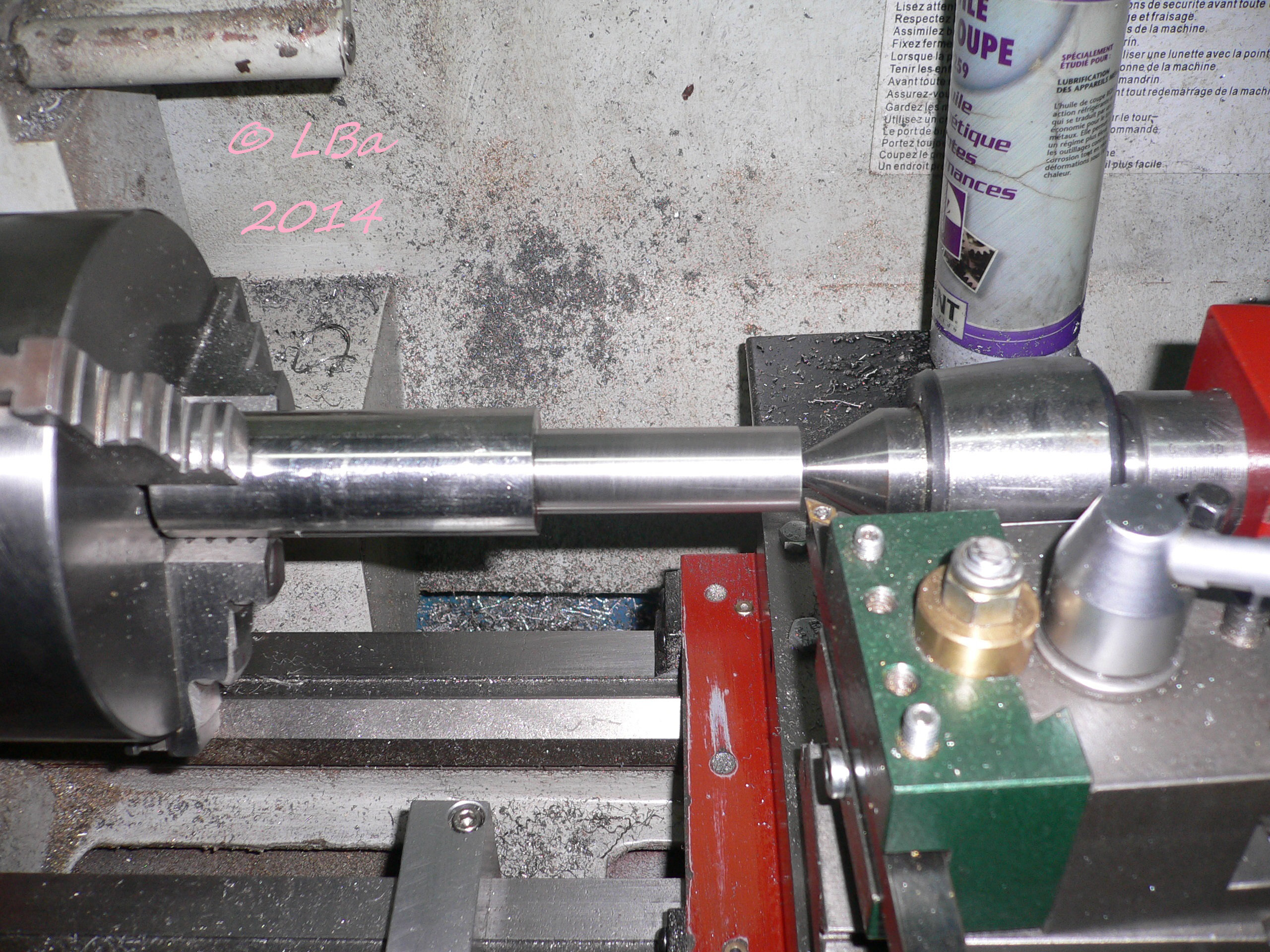

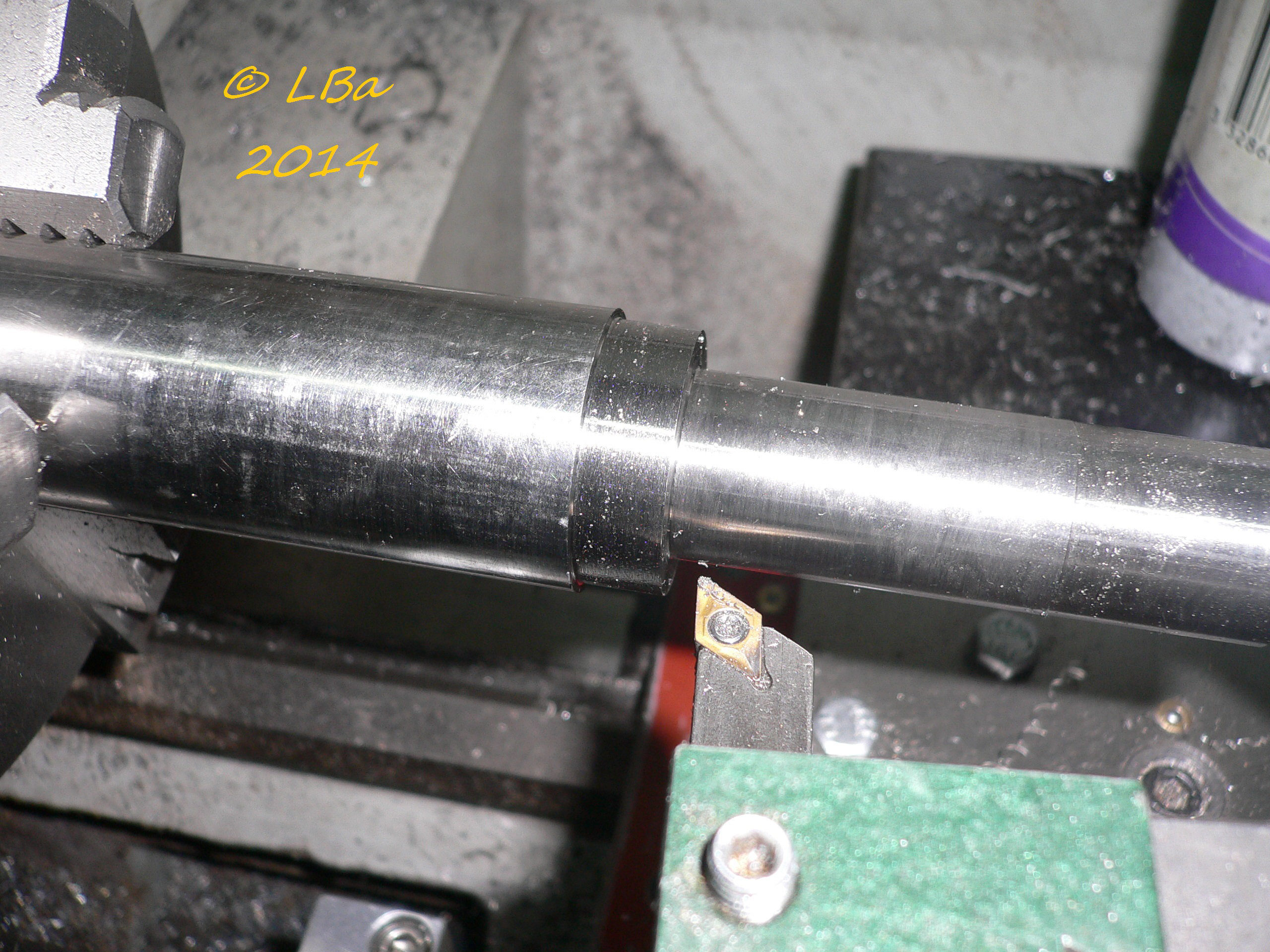

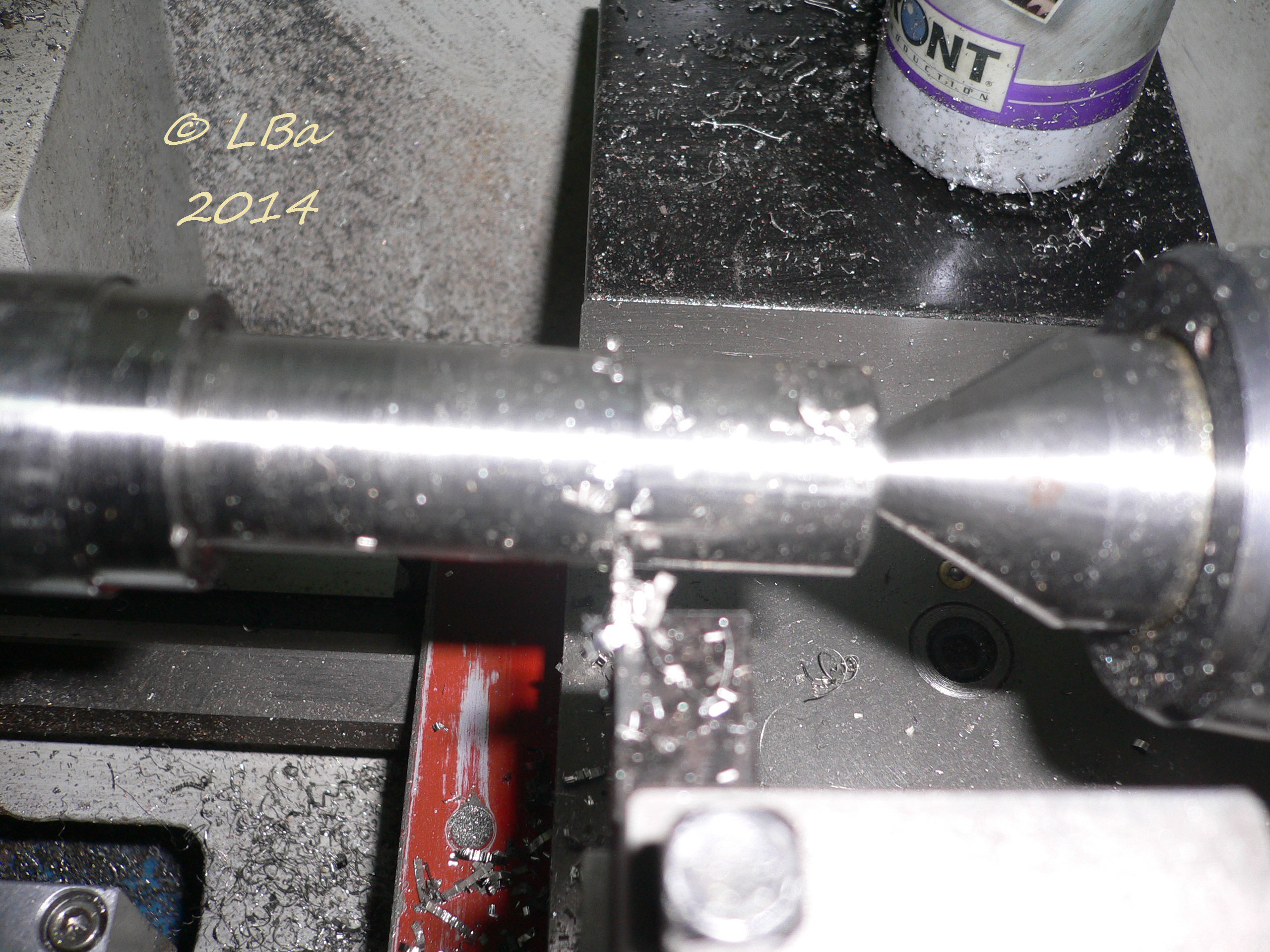

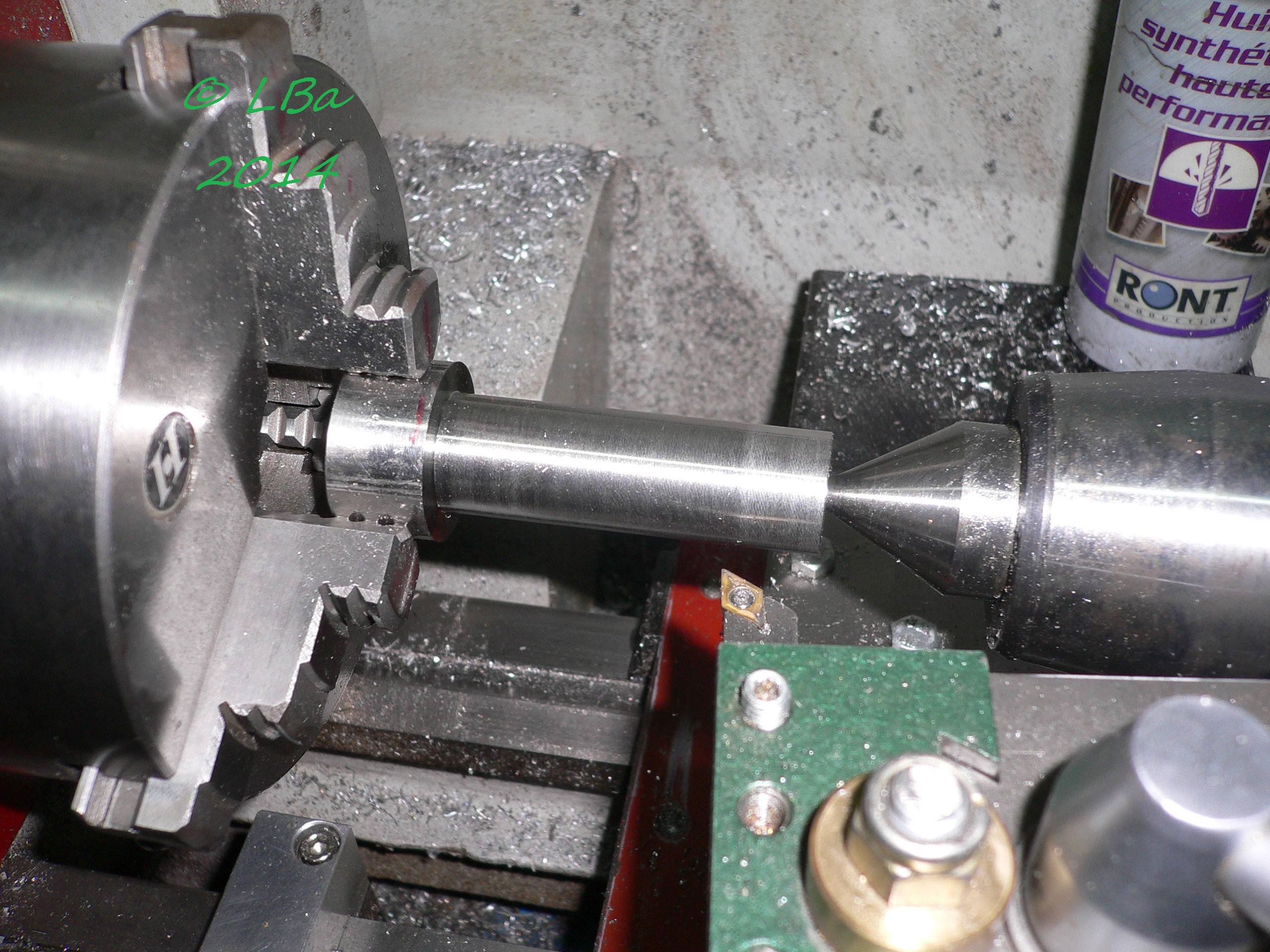

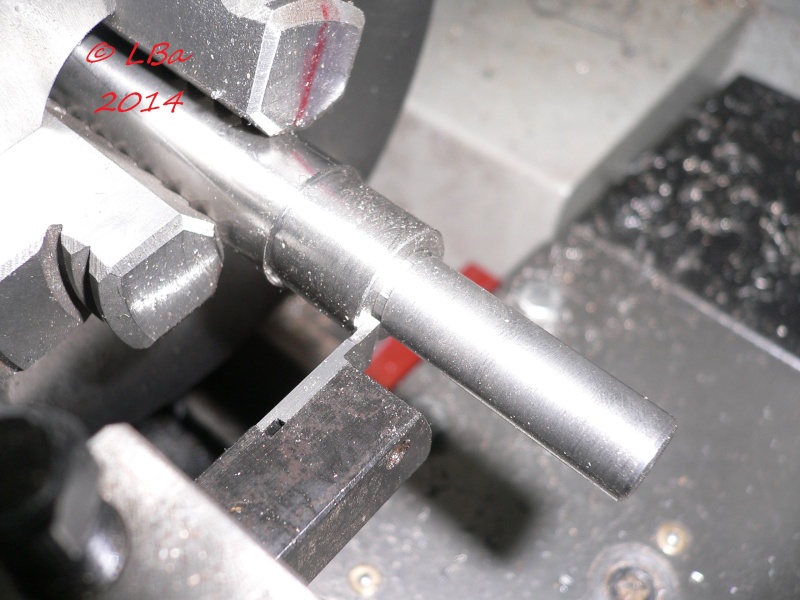

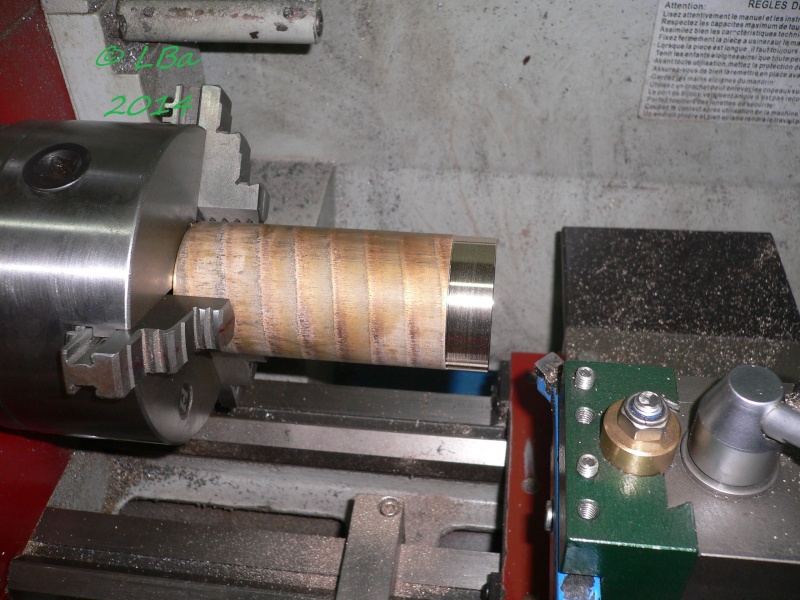

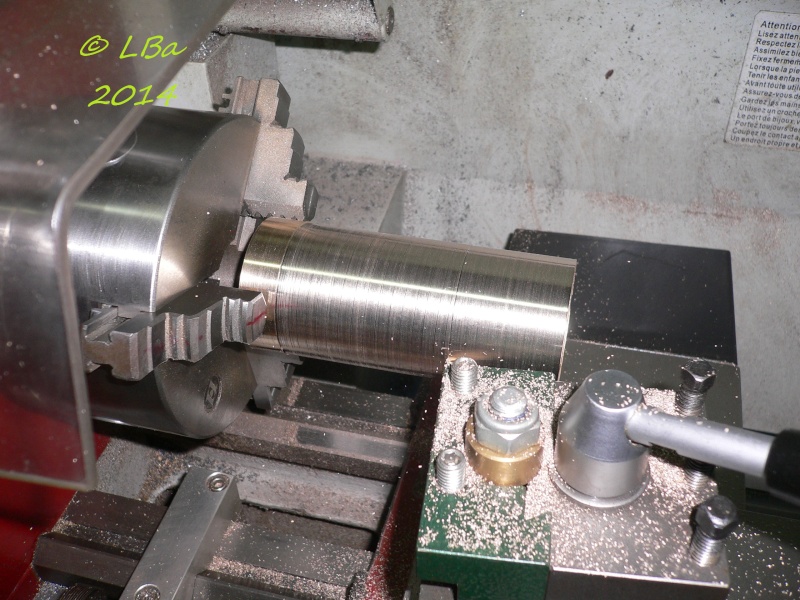

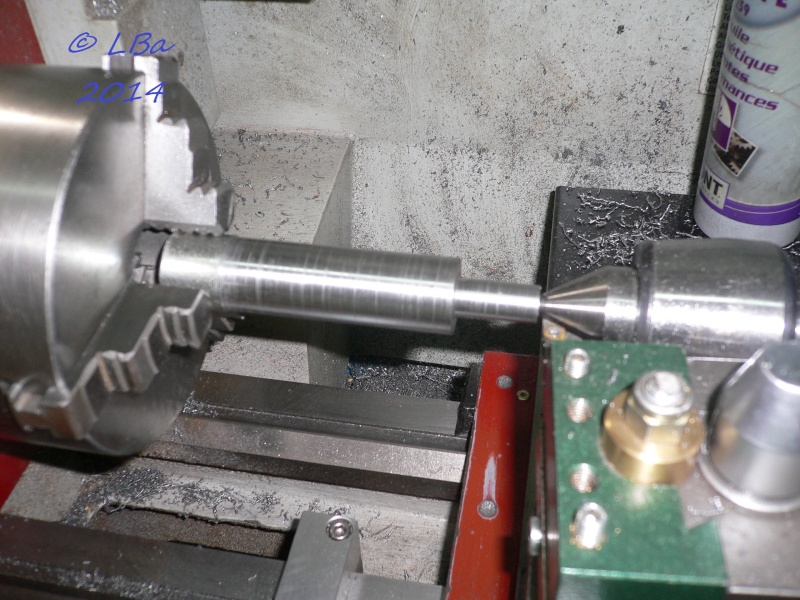

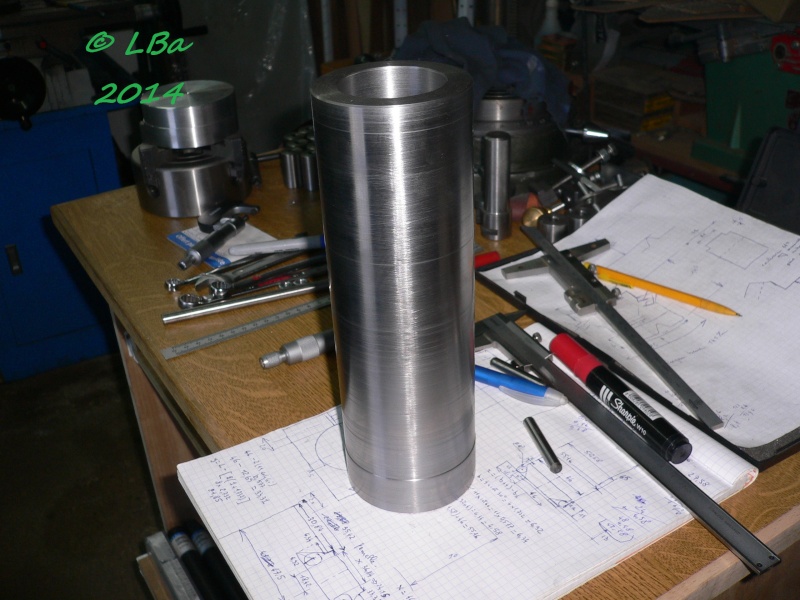

L'axe est usiné à partir d'étiré inox de Ø 20 mm

Dans un premier temps, je vais usiner le coté entrainement de l'axe

la pièce étant longue, prise de la pièce en montage mixte (mandrin/contre pointe)

j'ai commencé par usiné un épaulement au Ø de 15,2 mm ;c'est une ébauche de portée pour

un roulement

ensuite :

usinage d'un autre épaulement , de Ø 8 mm, sur lequel viendra le pignon 14 dents

Ceci réalisé, finition du Ø 15 mm :

l'ajustement étant à serre, le roulement ne vient pas contre l'épaulement (montage à la main)

Après :

filetage (manuellemnt) à M8 ça sera pour le serrage en translation du pignon

Dans la même matière, j'ai usiné une entretoise qui viendra entre le roulement et le pignon

perçage au Ø de 7,9 mm (ça sera alésé par la suite au Ø de 8 mm)

alésage au Ø de 15 mm sur seulement une partie de l'entretoise

après débit et mise à longueur :

l'entretoise est réalisée

contrôle de vérification afin de vérifier que l'entretoise en butéé contre l'épaulement, la cage intérieur

du roulement serra serrée

pré-montage dans le corps de broche (entretoise en appui sur la cage intérieur du roulement)

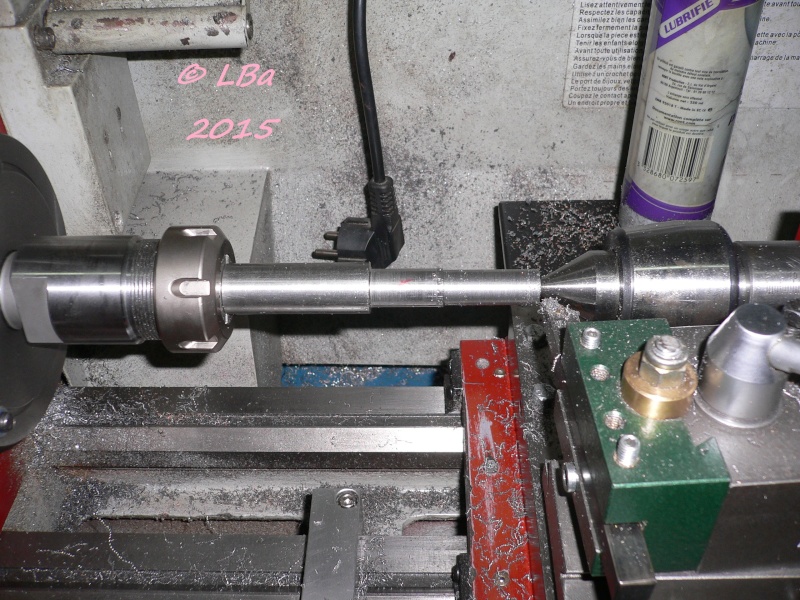

montage de l'ensemble pour vérification d'alignement

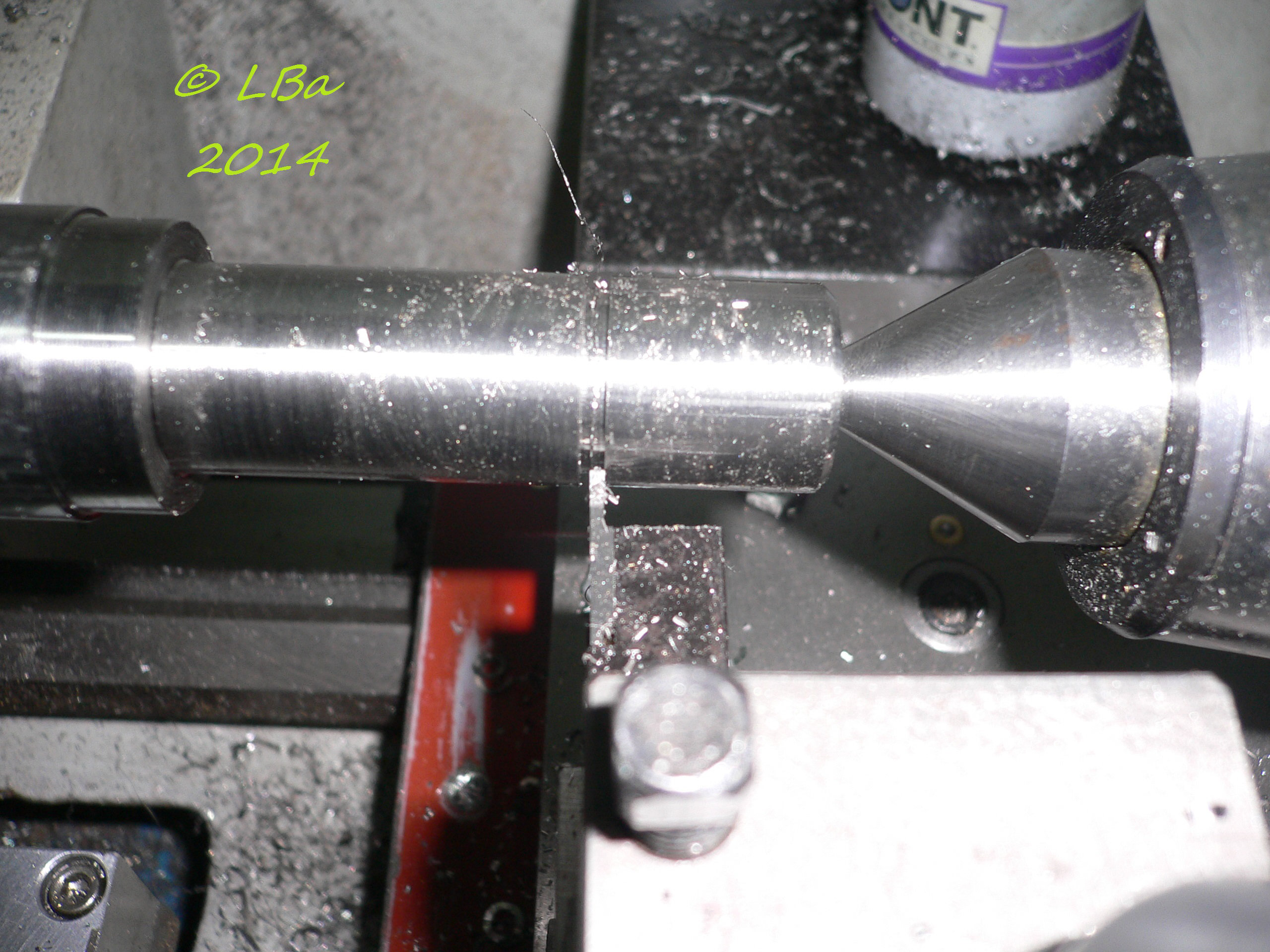

Ceci étant fait, je vais usiner l'autre extrémité de l'arbre porte meule

usinage d'un double épaulement: le premier en Ø 15 mm pour la portée de roulement

le second en Ø 12 mm pour la meule

usinage des deux épaulements en montage mixte : prise en mandrin à pince et poupée mobile

contrôle de la portée de roulement

montage du roulement à serre sur l'arbre, la position définitive de celui-ci est en butée contre l'épaulement

en Ø 20 mm ( Ø extérieur du débit)

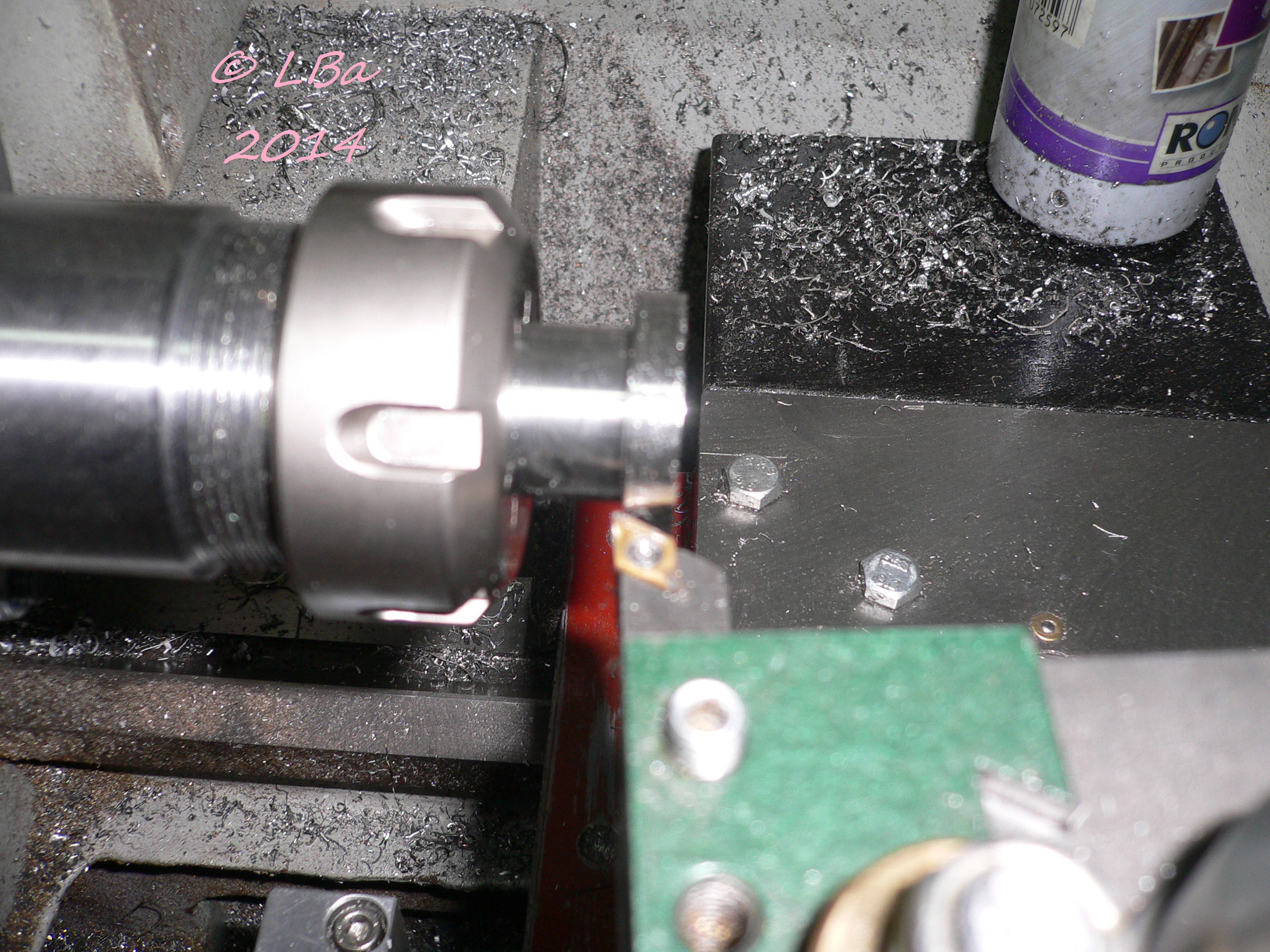

usinage d'une gorge de dégagement pour un filetage

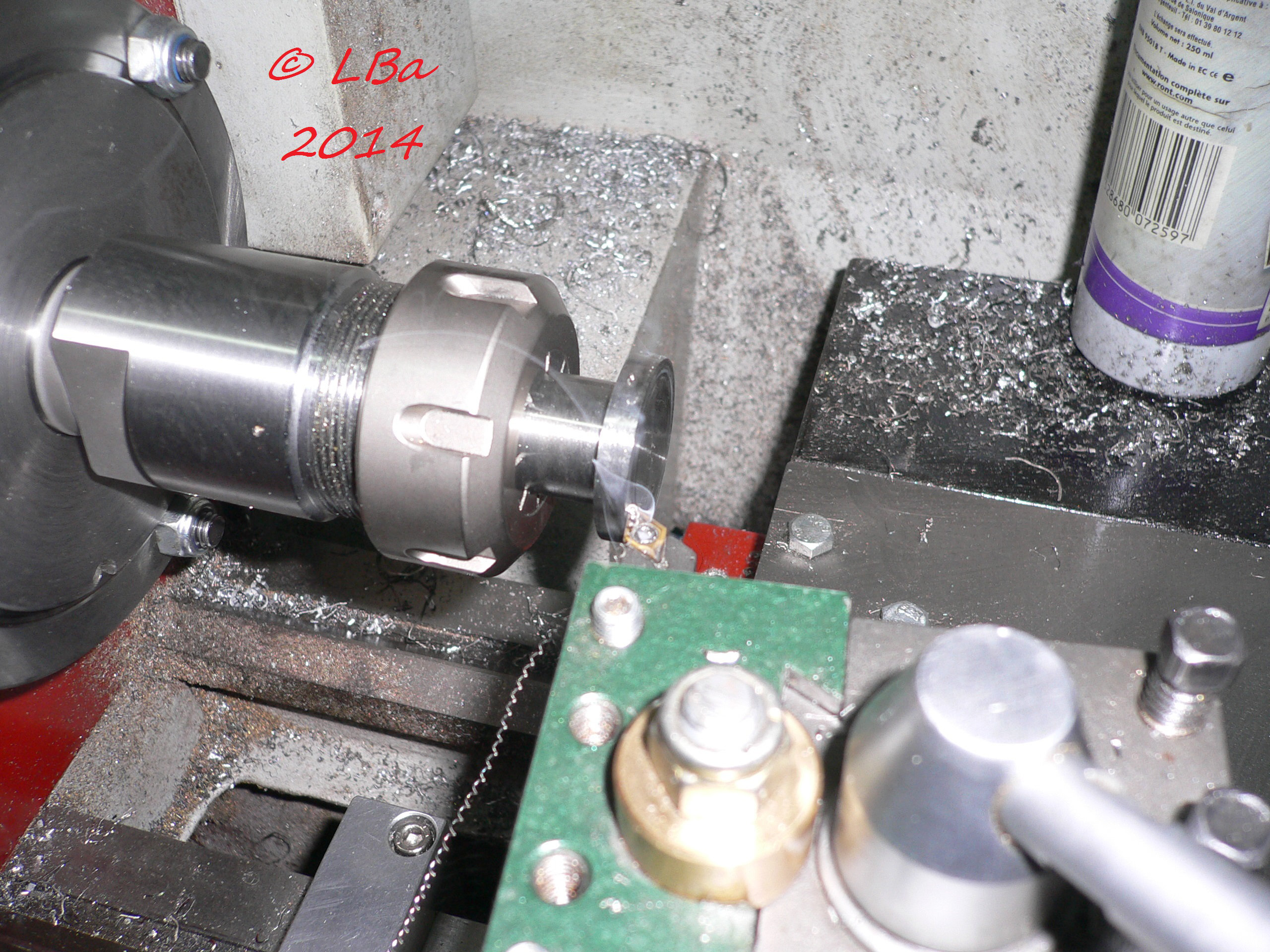

usinage d'un filetage en M12 pas de 1,75

contrôle du filetage avec un écrou du commerce

L'arbre porte meule usiné :

j'ai perçé un Ø 4 mm pour le bloquer afin de serrer la meule

perçage à Ø 4 mm de l'arbre et de l'entretoise coté poulie

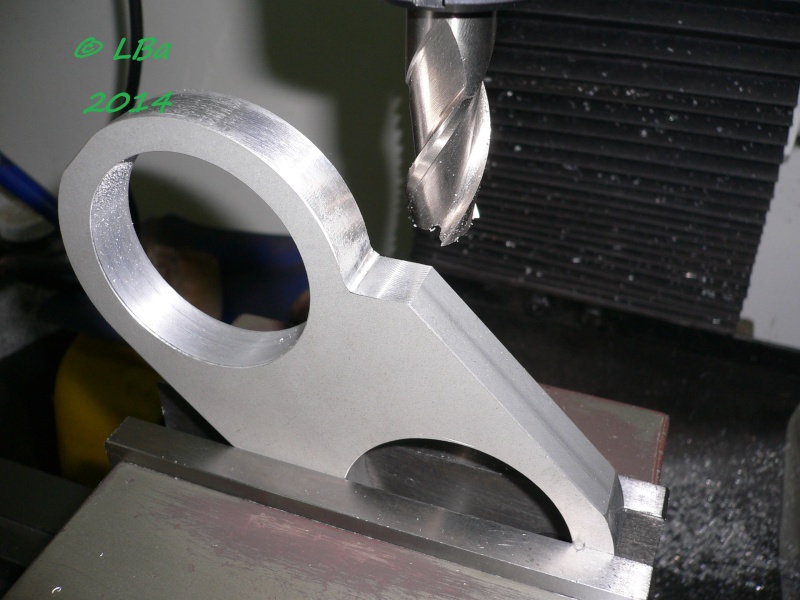

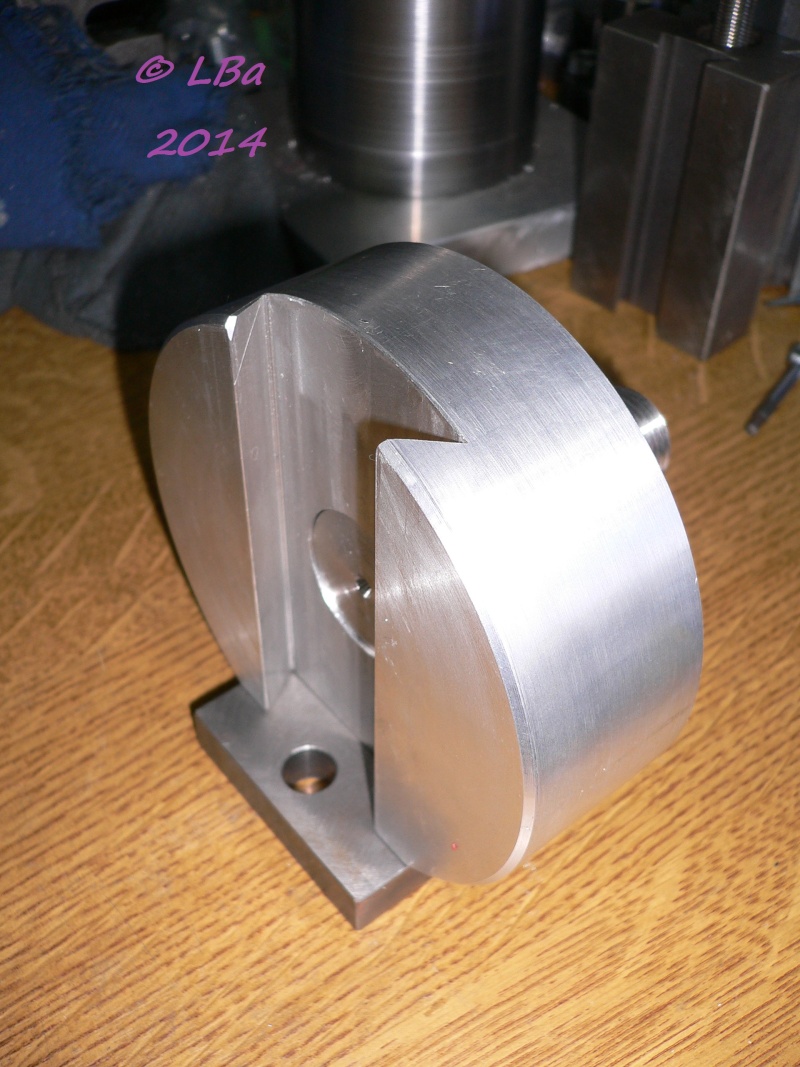

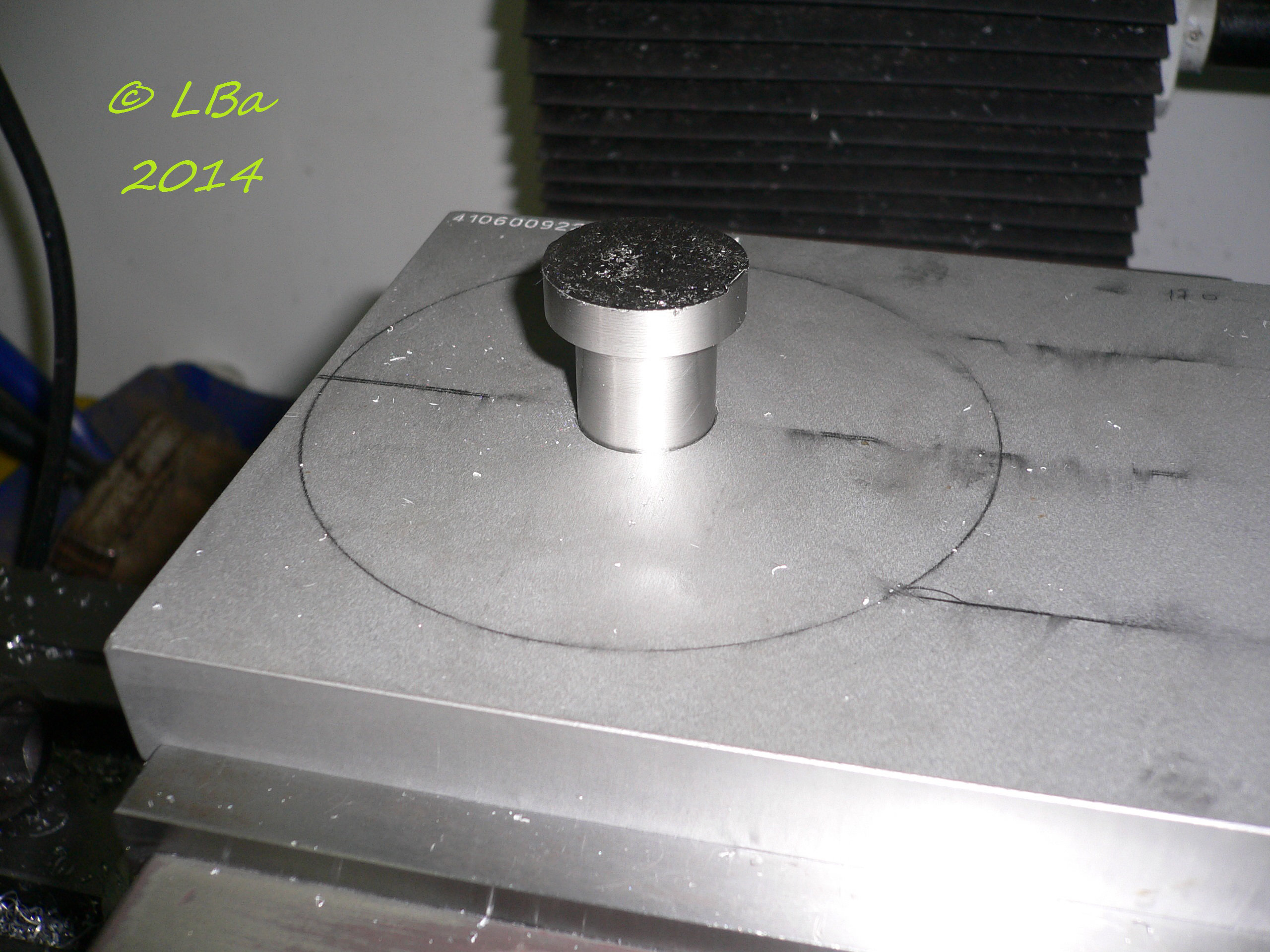

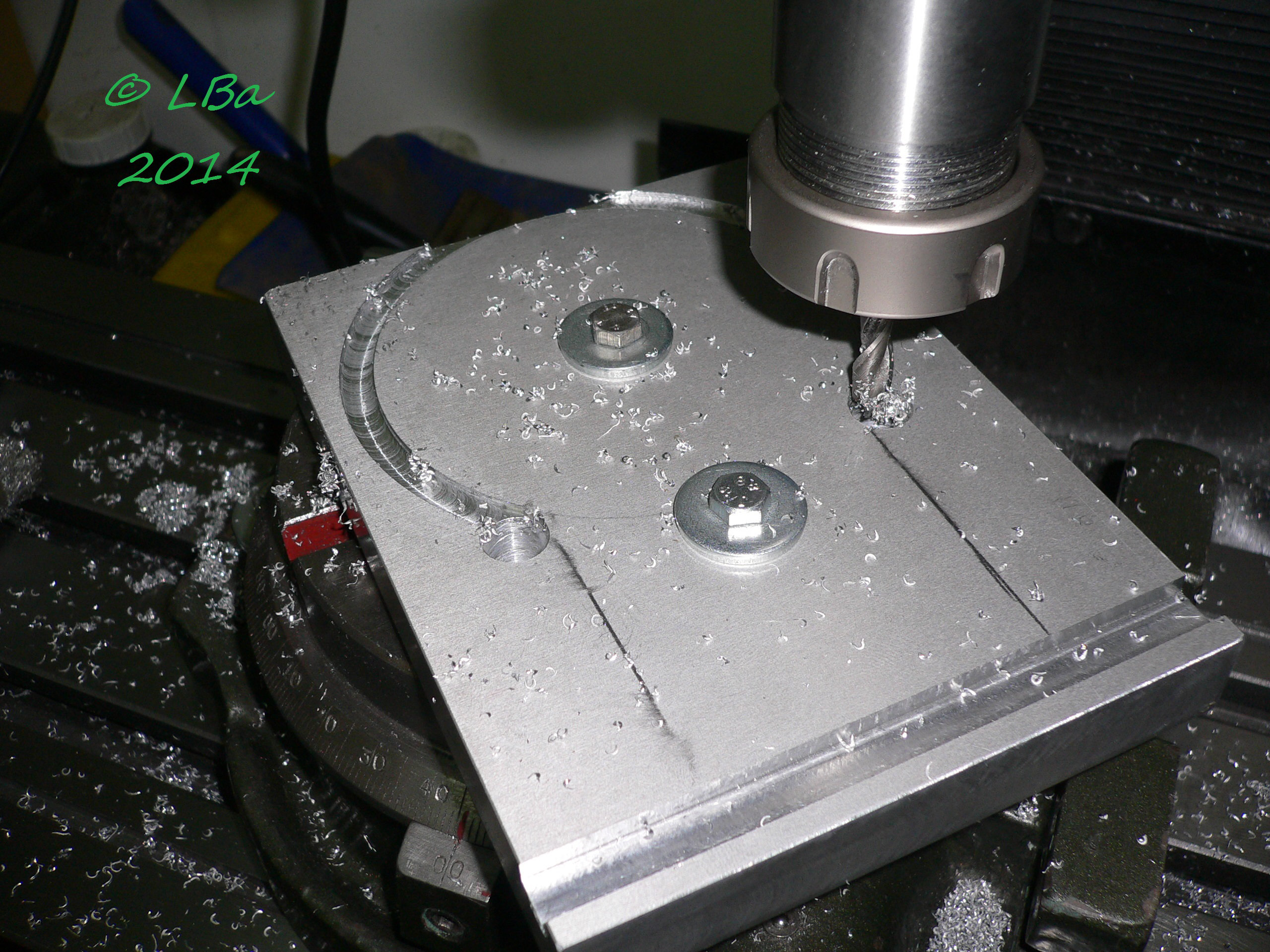

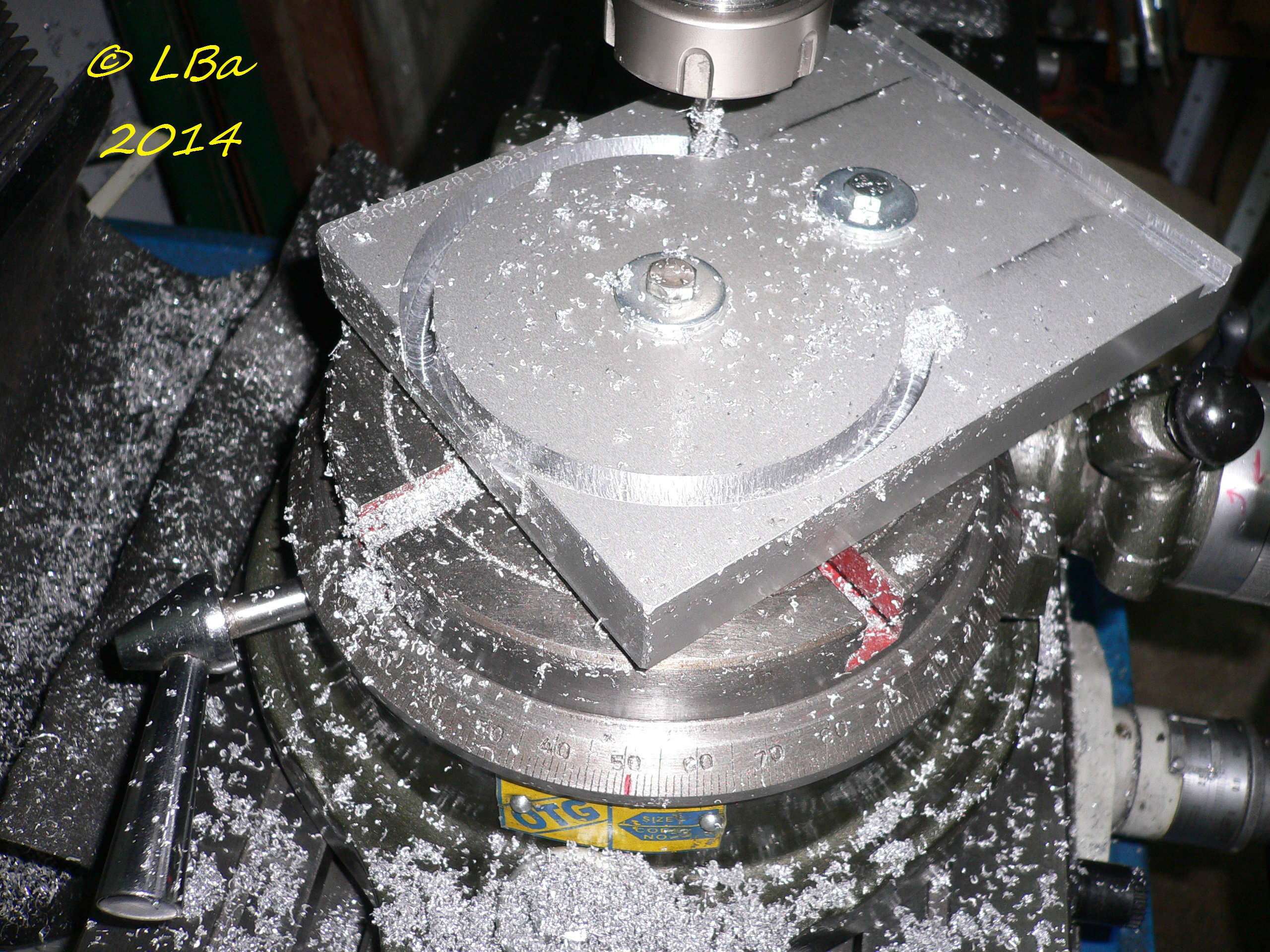

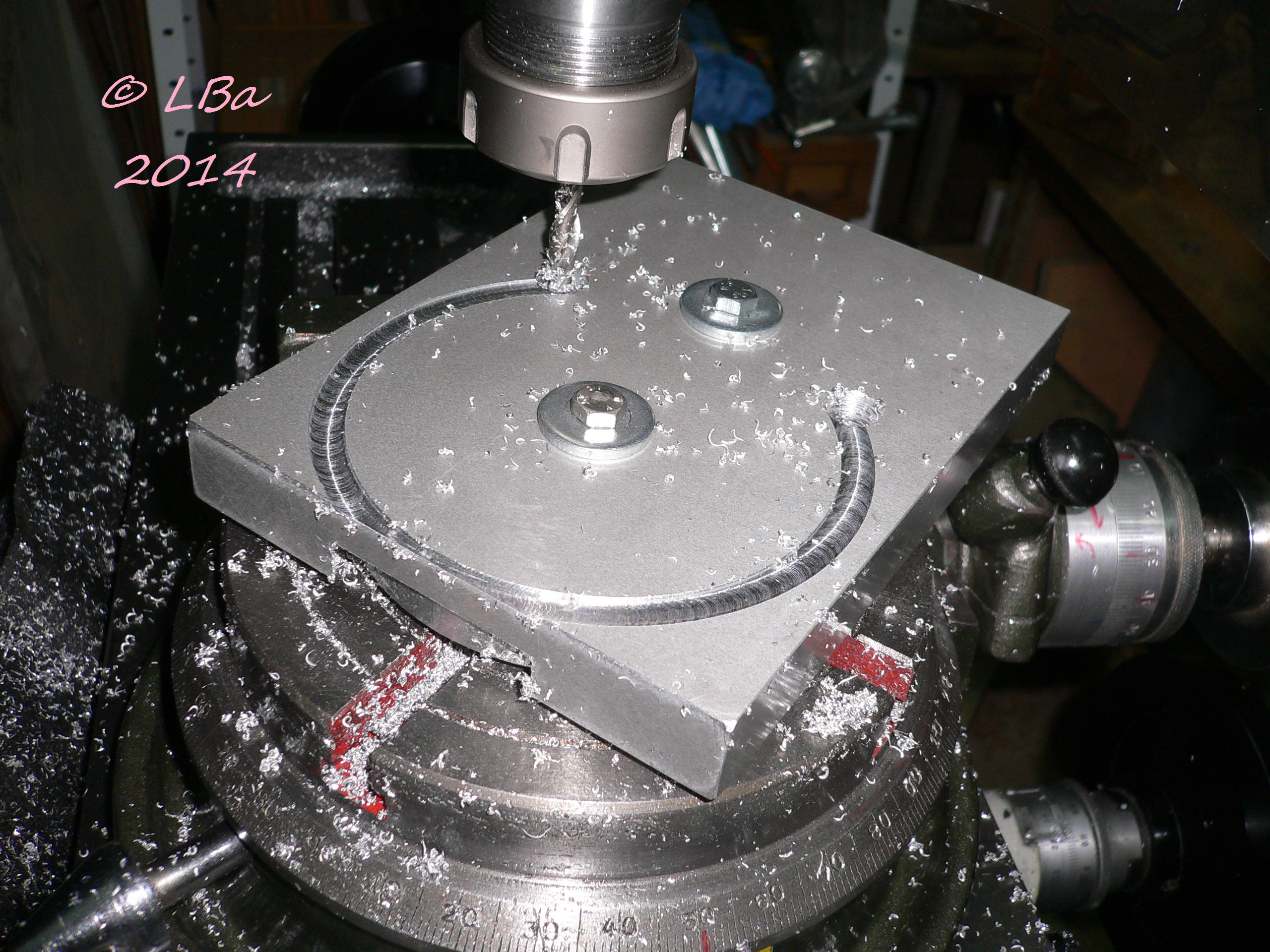

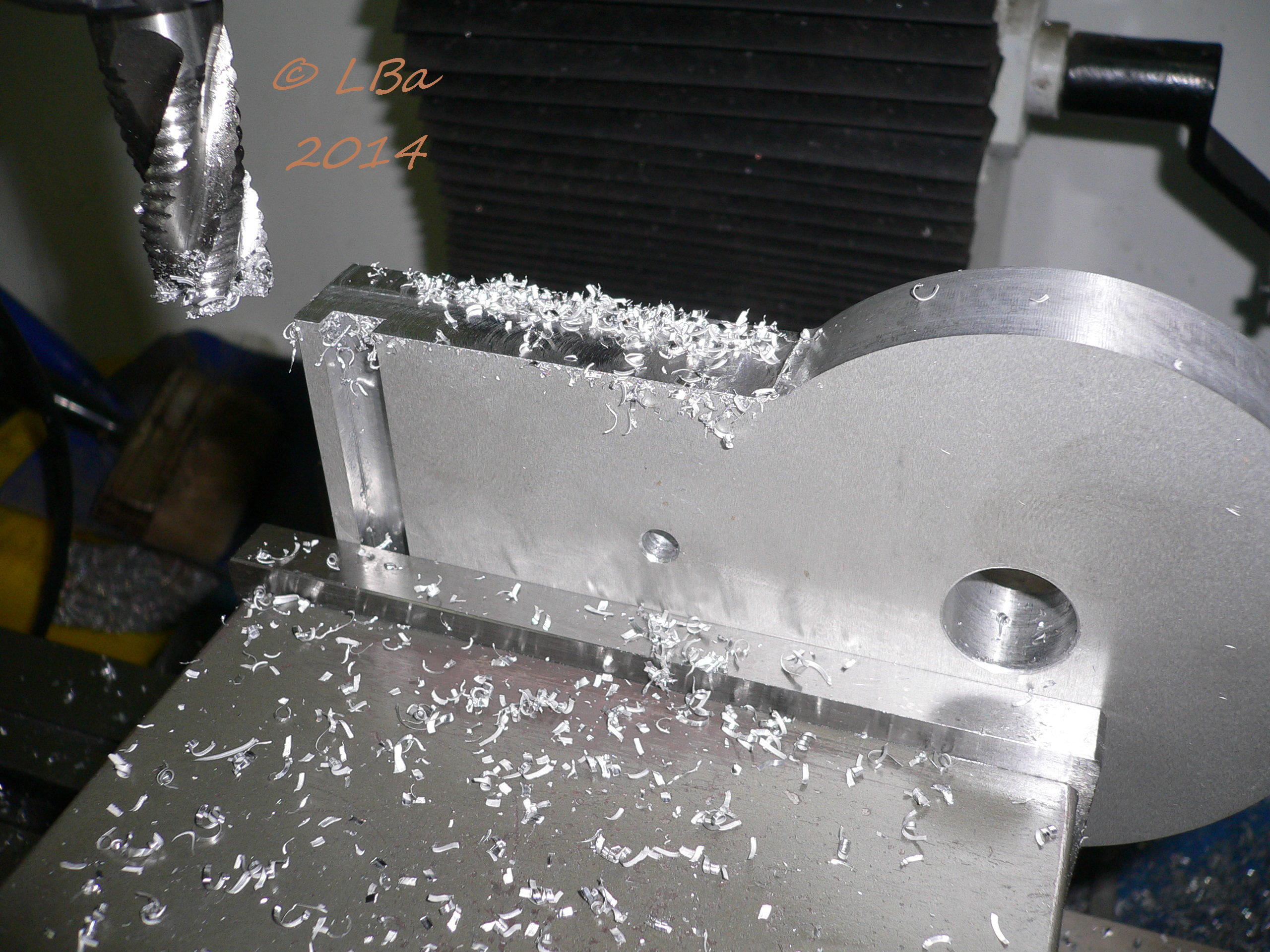

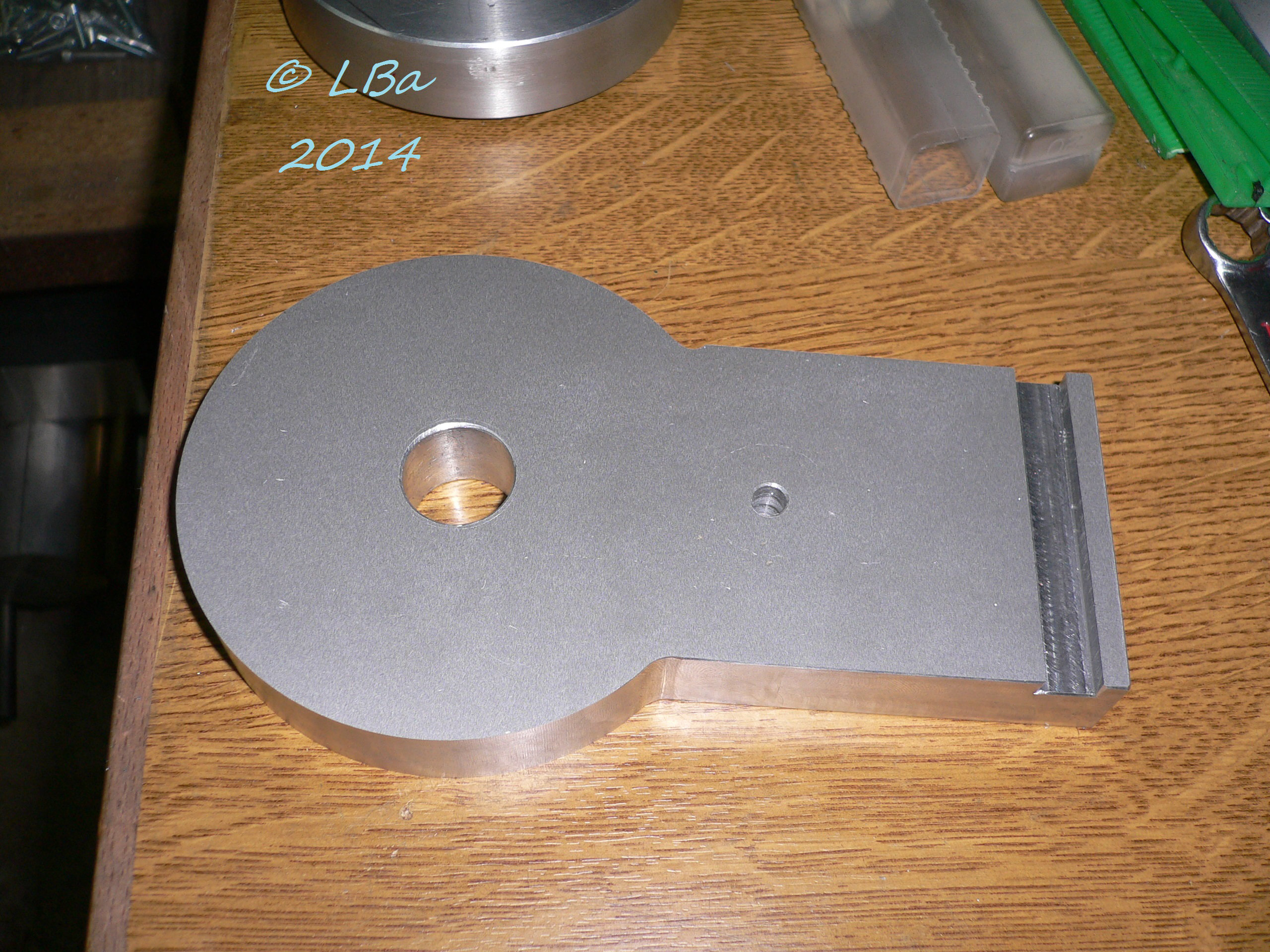

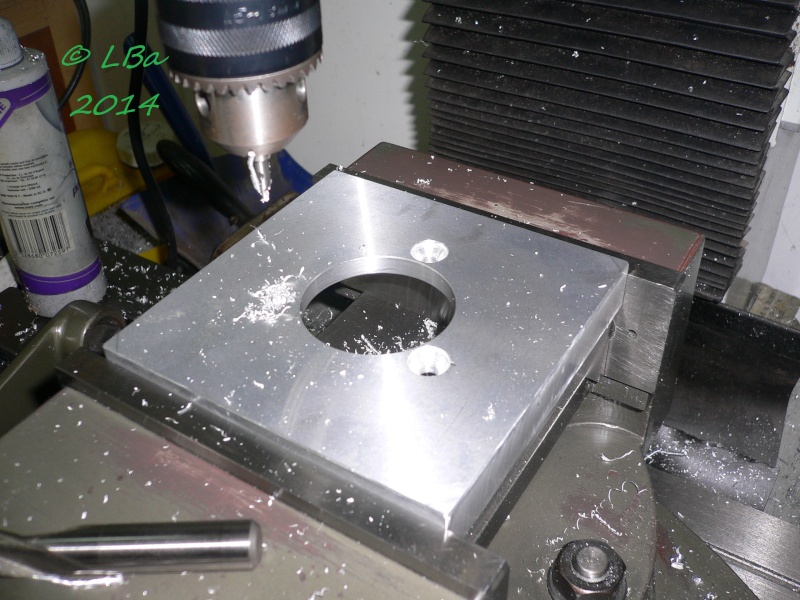

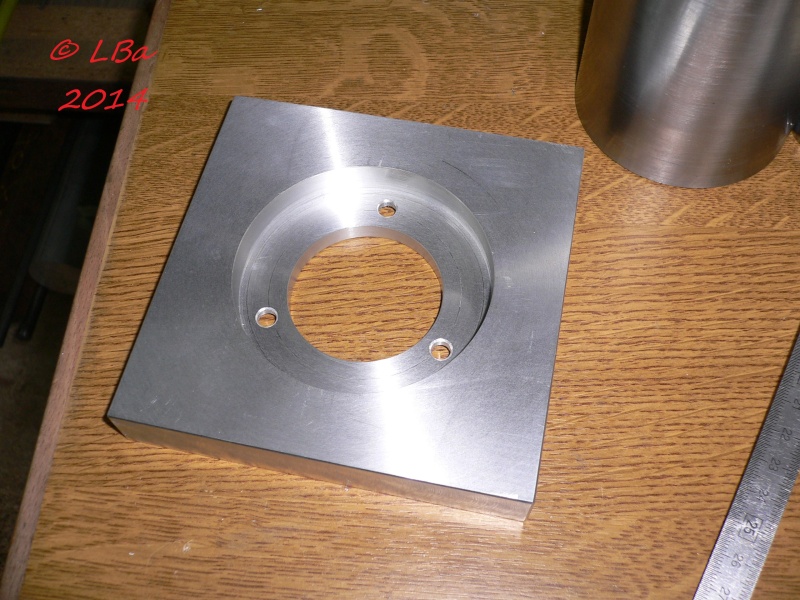

Détourage extérieur plaque support moteur/broche

![]() papy-lba

31/12/2014

papy-lba

31/12/2014

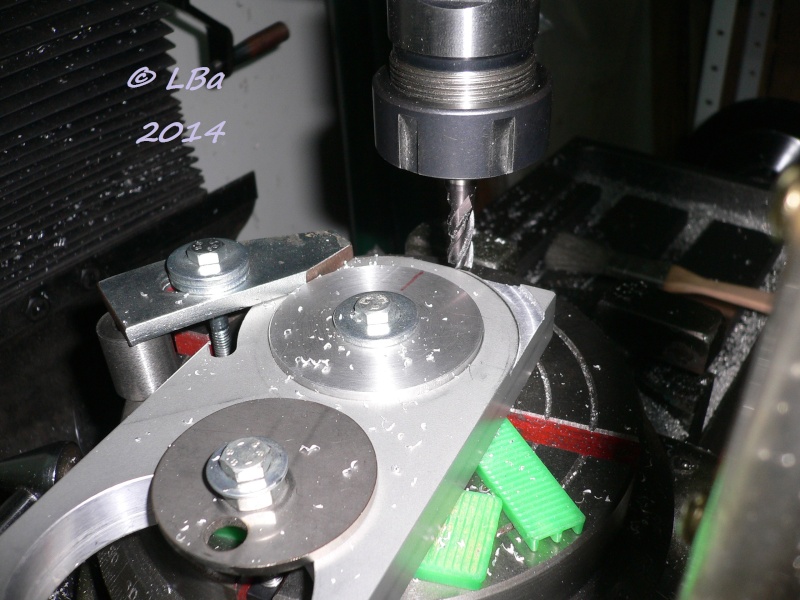

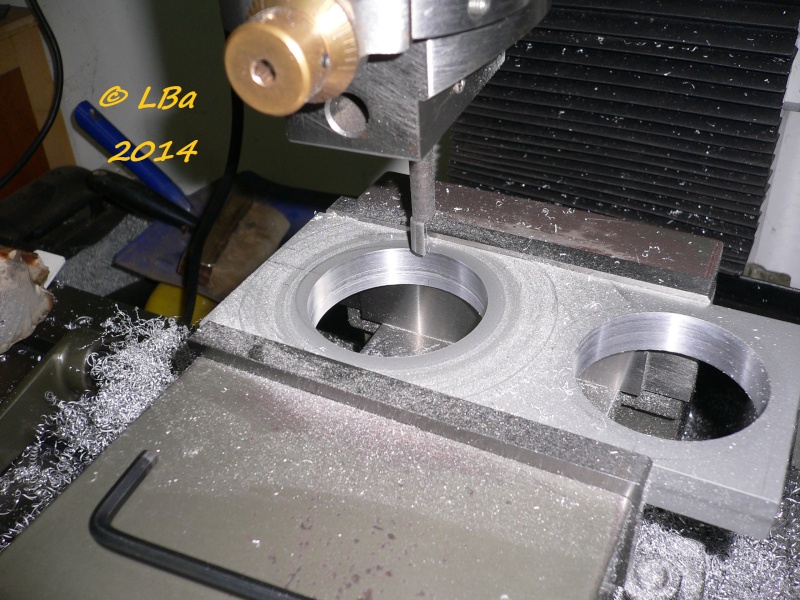

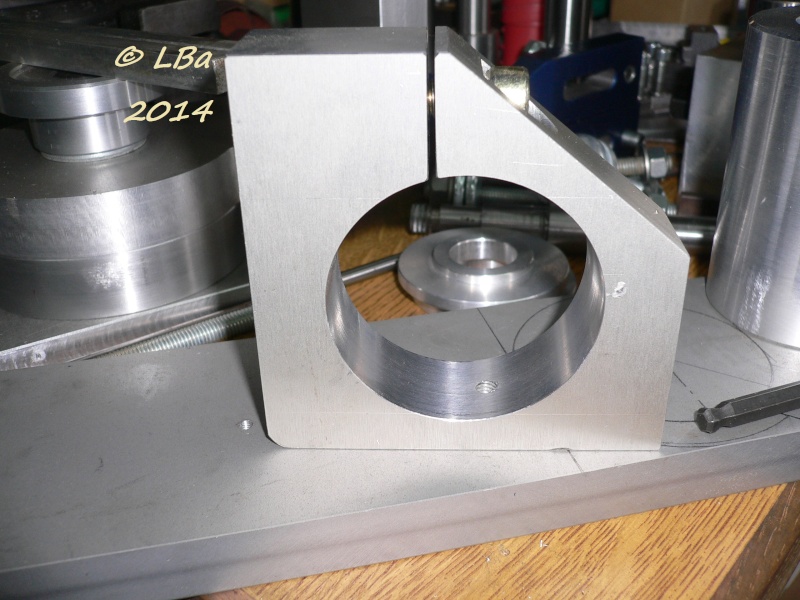

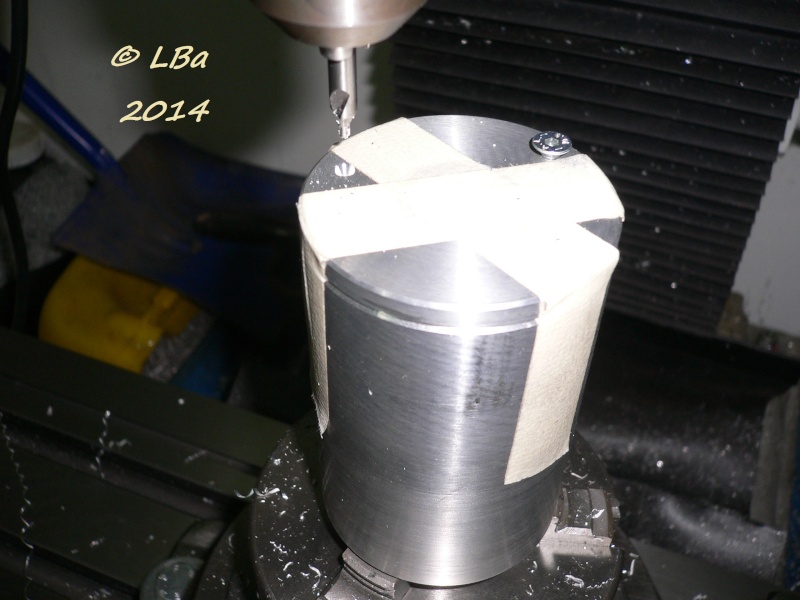

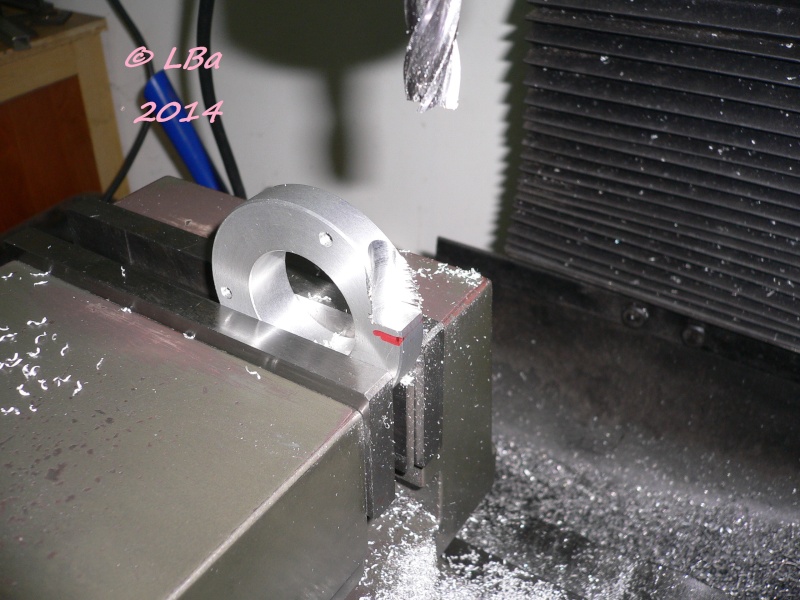

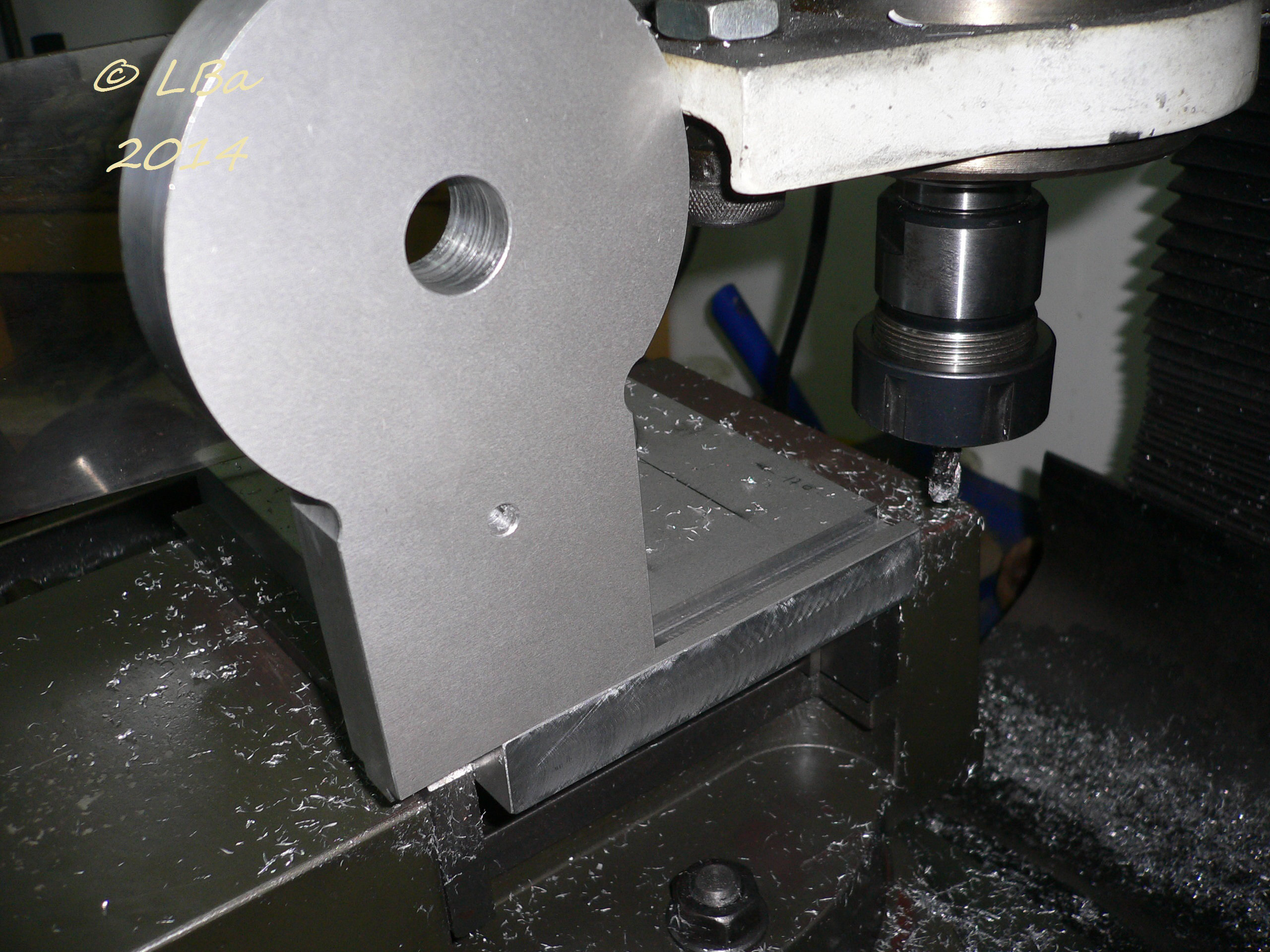

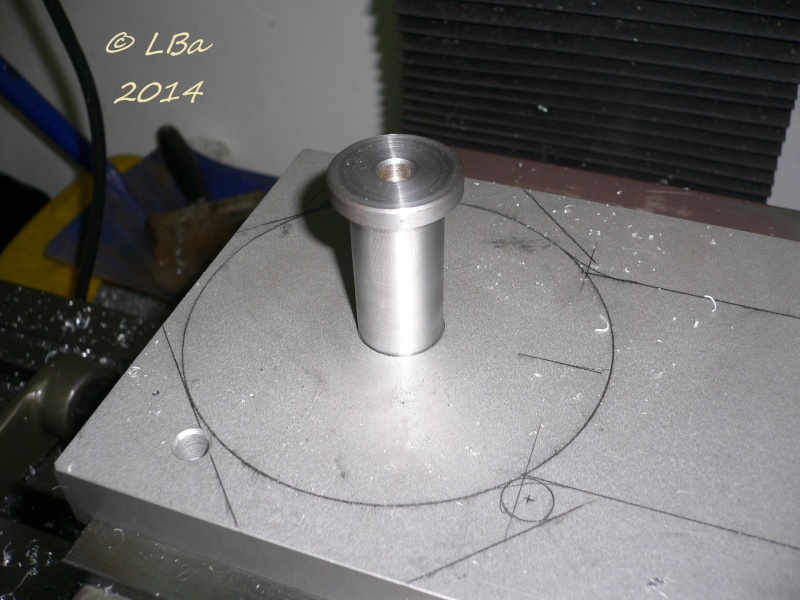

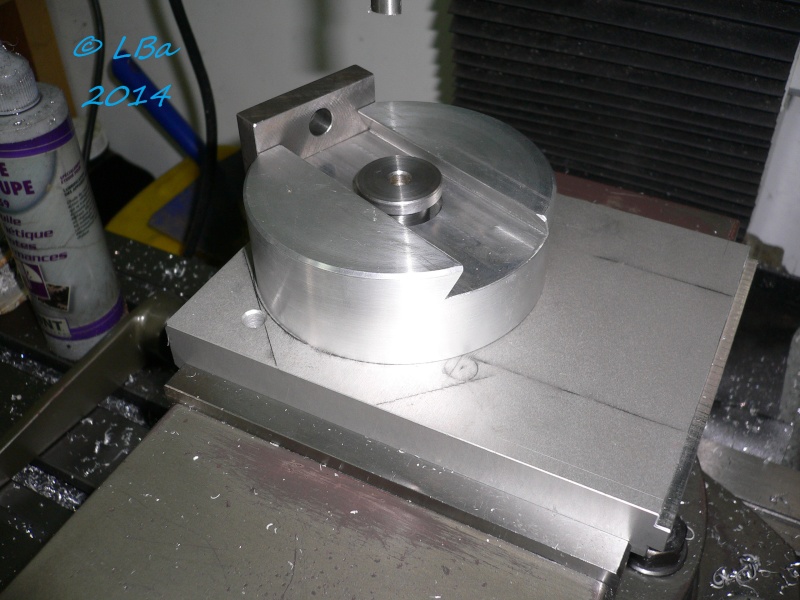

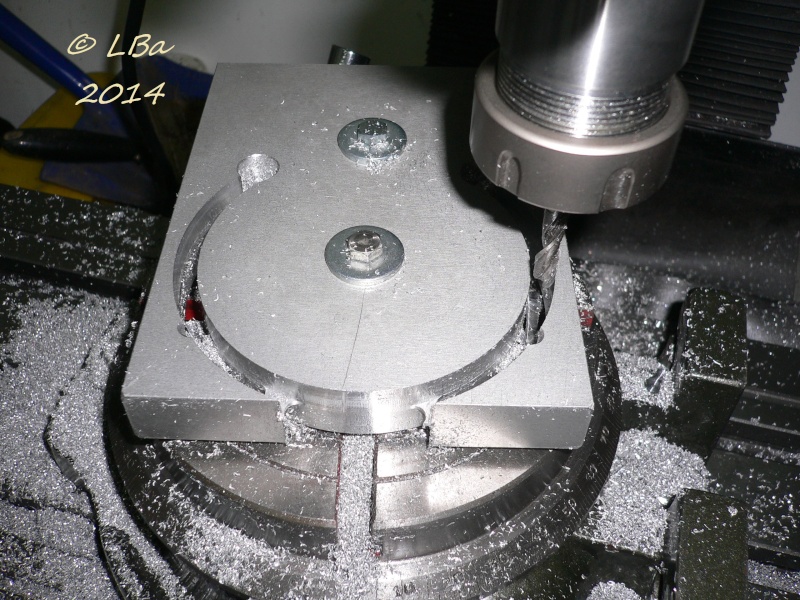

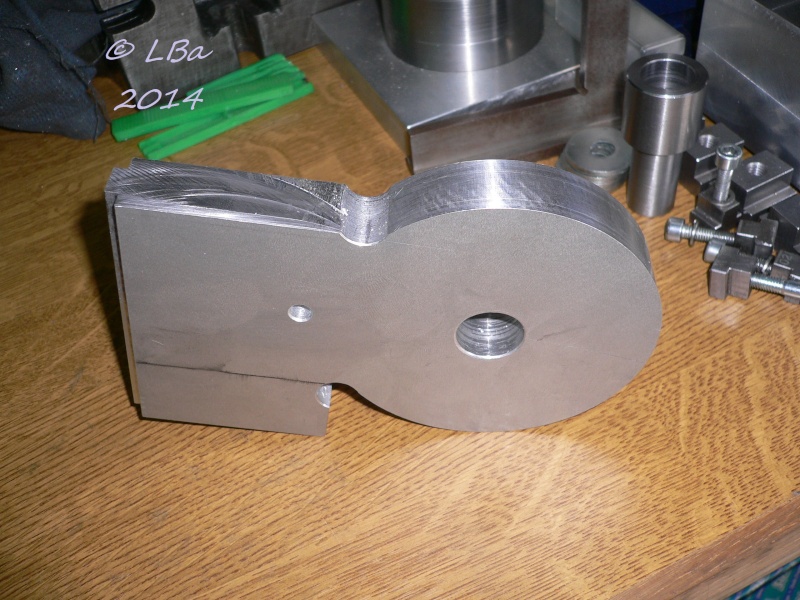

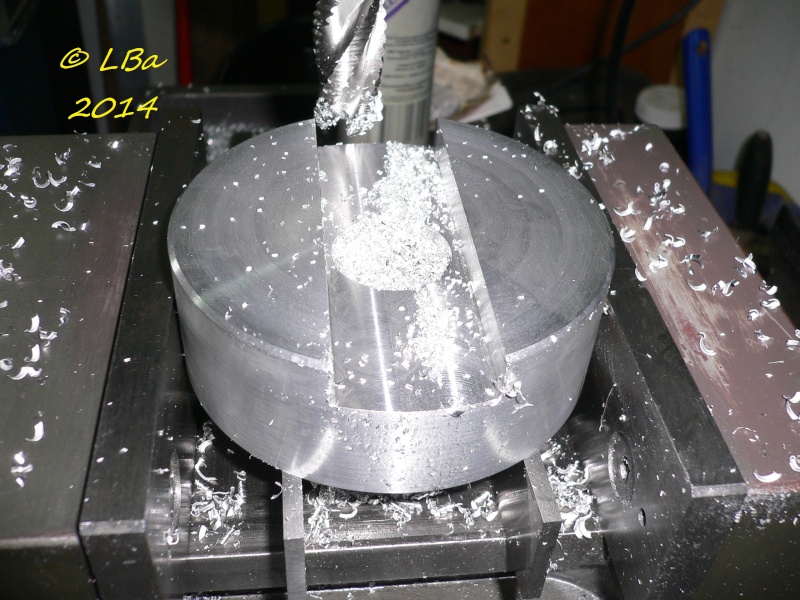

les deux alésage réalisés sur la plaque :

photo pour rappel

je vais usiner les formes extérieur de la plaque

la plaque sera montée sur le plateau circulaire de la fraiseuse

la plaque sera centrée sur le plateau à l'aide d'un cimblot

le cimblot constitué d'une rondelle de Ø 60 mm, montée sur un axe conique qui sera placé dans l'alésage du plateau

la plaque en place sur le plateau, centrée par le cimblot et bridée

je serais obligé de faire les usinages en plusieurs fois et de déplacer les brides de serrage

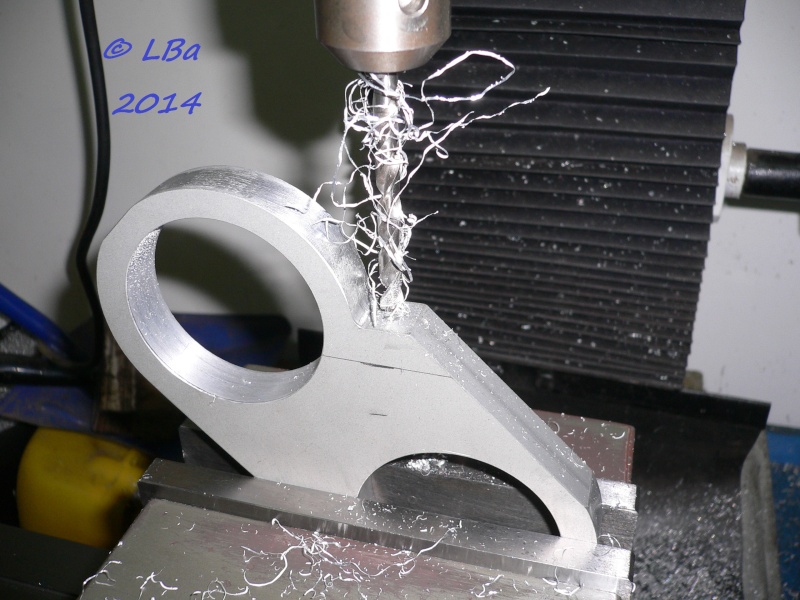

début du détourage du premier angle

détourage en cours

ayant une confiance modérée du bridage, je prends des petites passes d'usinage

le détourage du premier angle est terminé

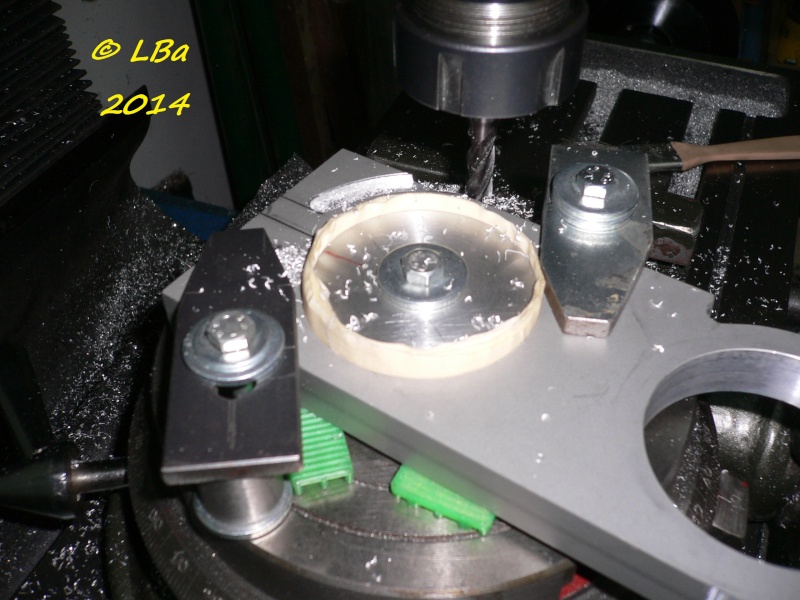

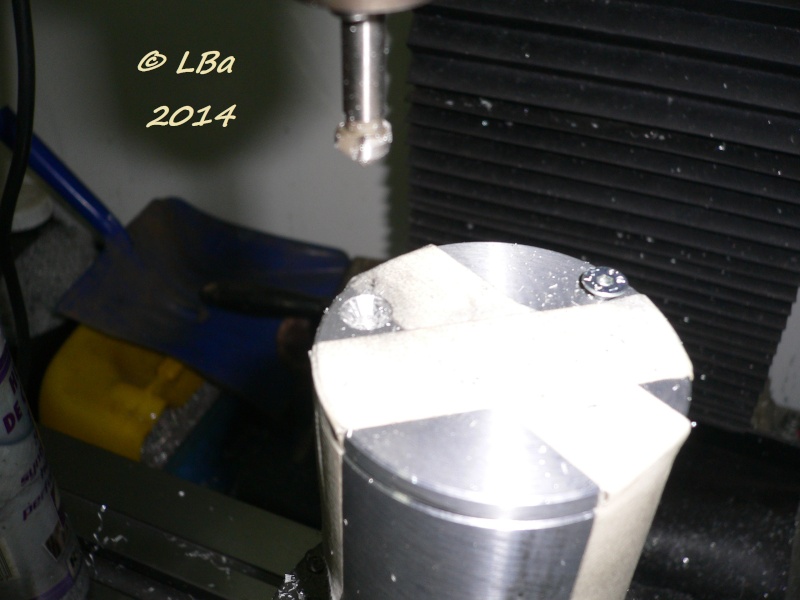

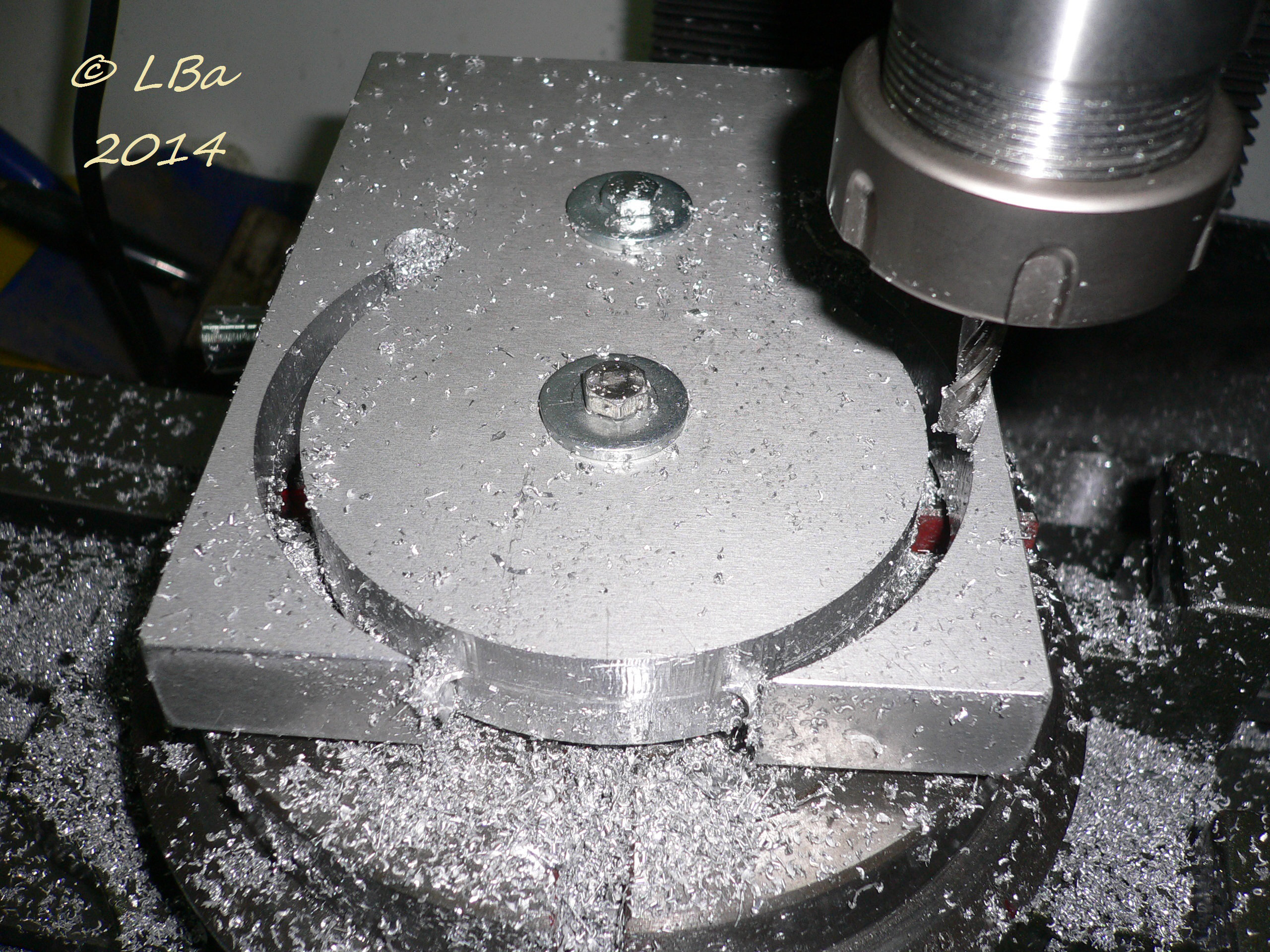

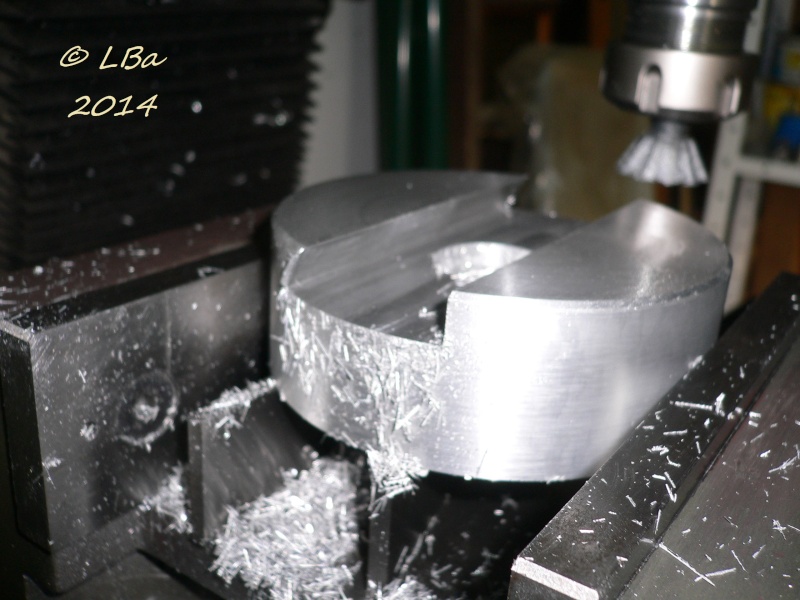

après déplacement d'une bride :

commencement du détourage du second angle de la plaque

le détourage du second angle est lui aussi terminé

je viens, donc , de détourer les angles coté corps de broche; l'alésage est au Ø de 60 mm

maintenant il me faut faire les angles coté moteur et là, l'alésage est de Ø 63 mm

n'ayant pas envie de faire une nouvelle rondelle, quelques tour de papier adhésif de protection

pour la peinture, feront l'affaire, je ne suis pas à un dixième près

donc le montage

là encore, je devrais bouger les brides

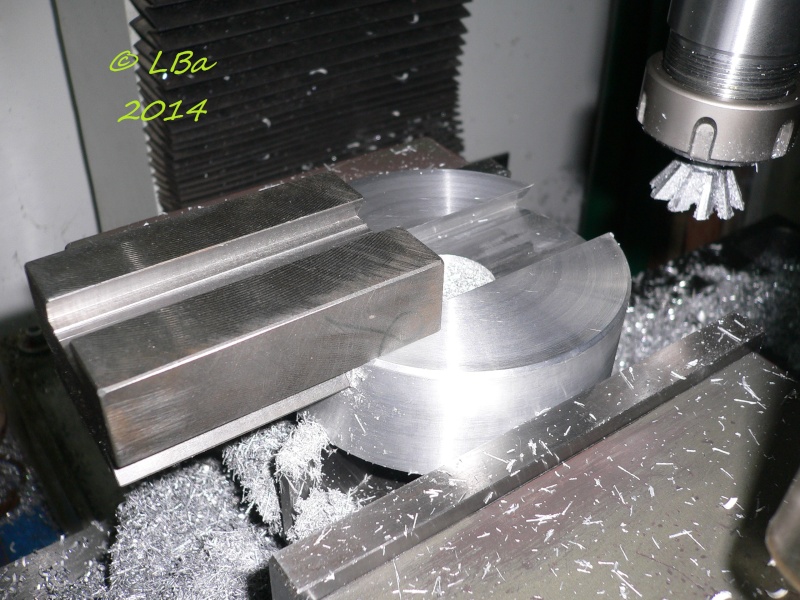

début du détourage du troisième angle de la pièce

le détourage du troisième angle est effectué

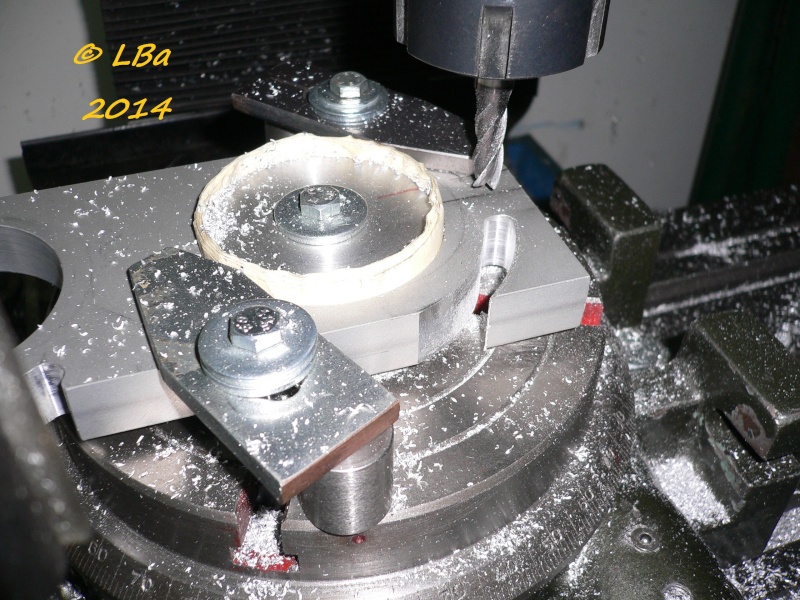

pour le quatrième angle, outre de bouger le bridage, je retourne la pièce, comme ça,

je n'attaquerais pas les passes d'usinage en pleine matière

début du détourage du quatrième angle

le détourage du quatrième angle est lui aussi terminé

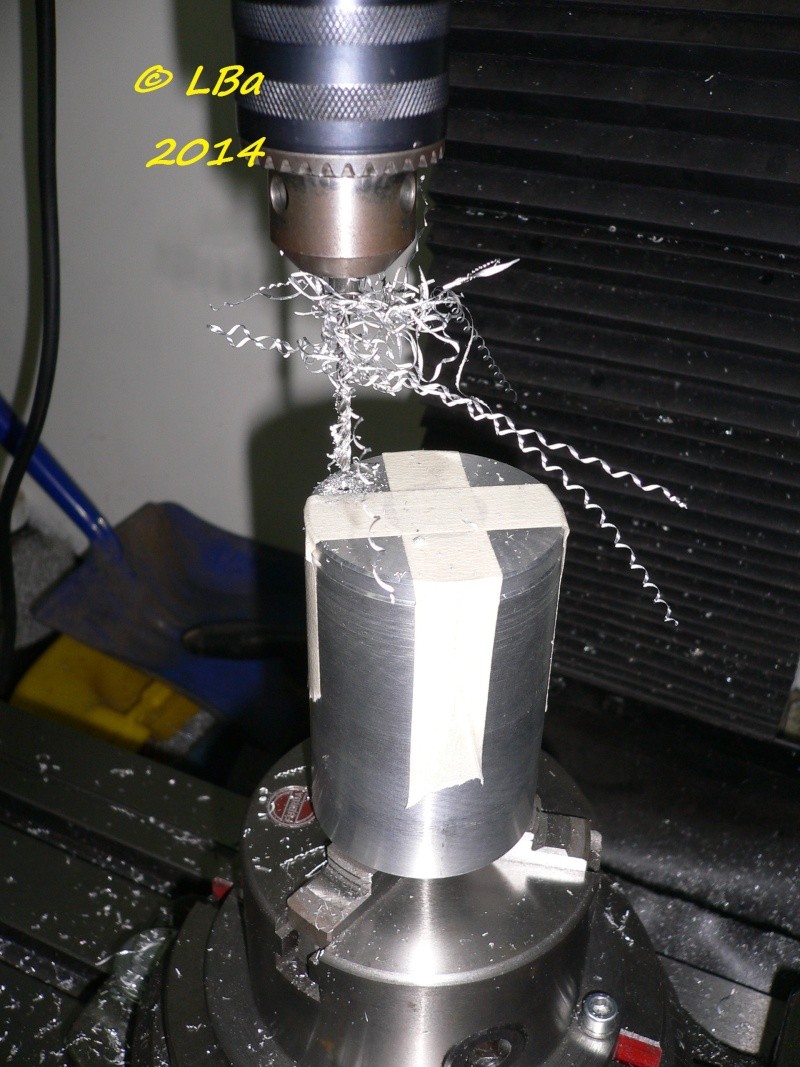

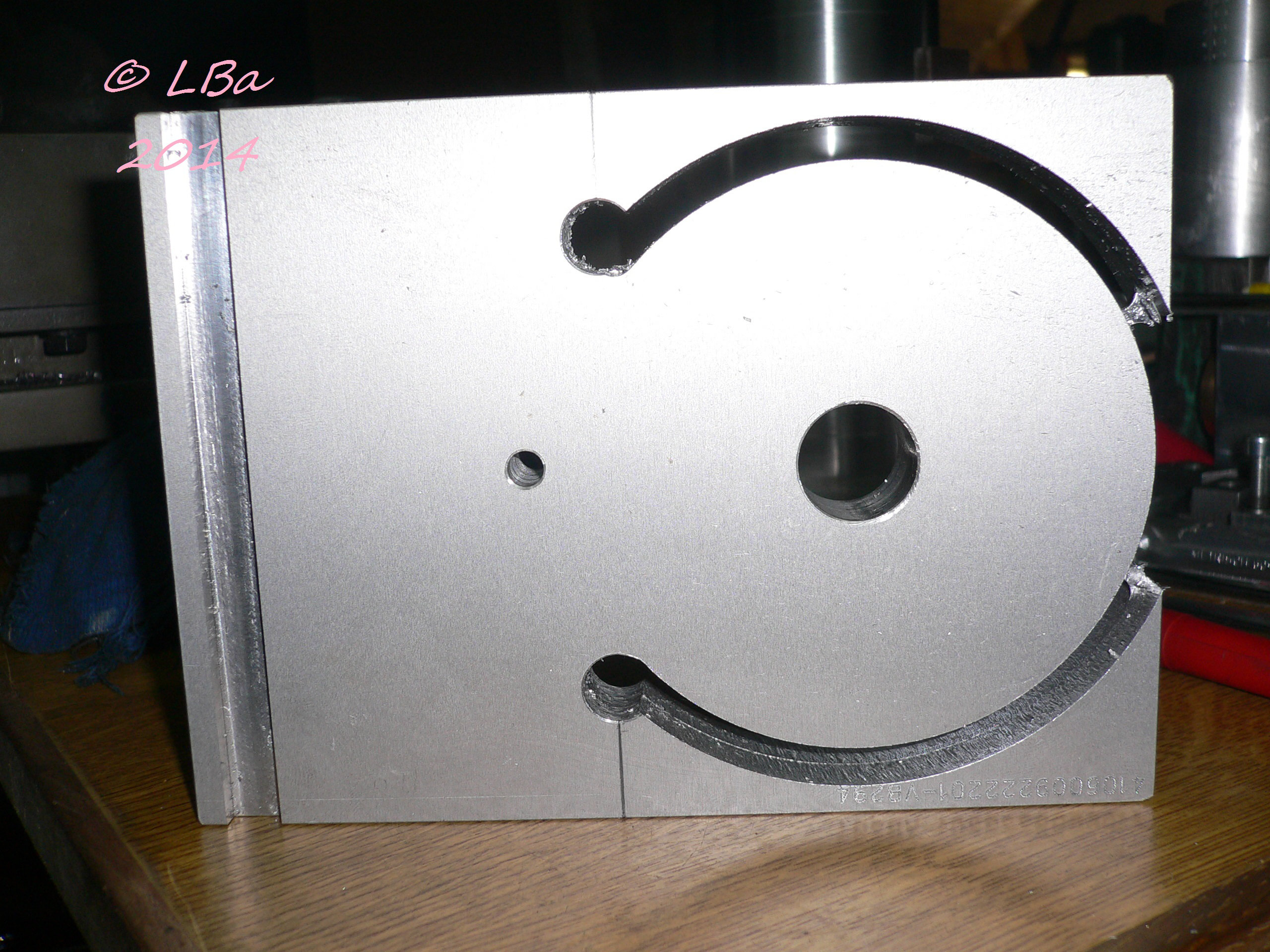

la plaque, brut d'usinage du détourage

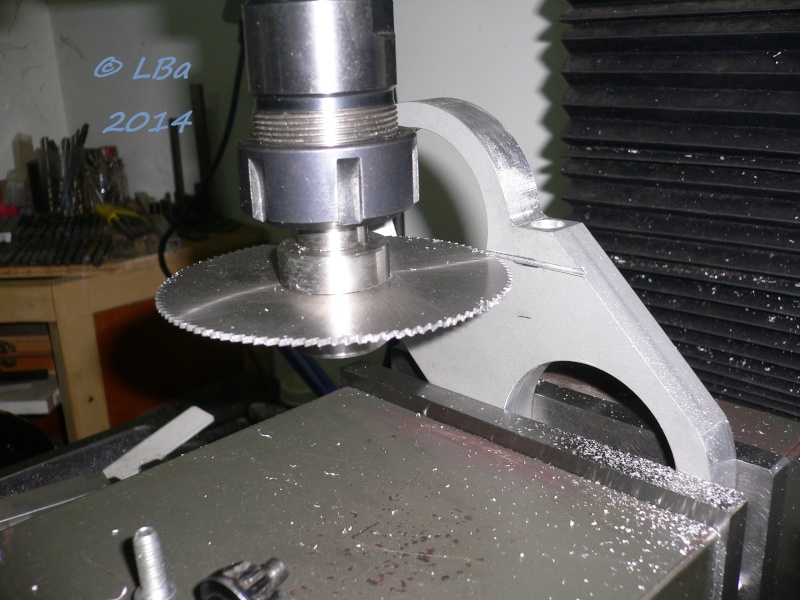

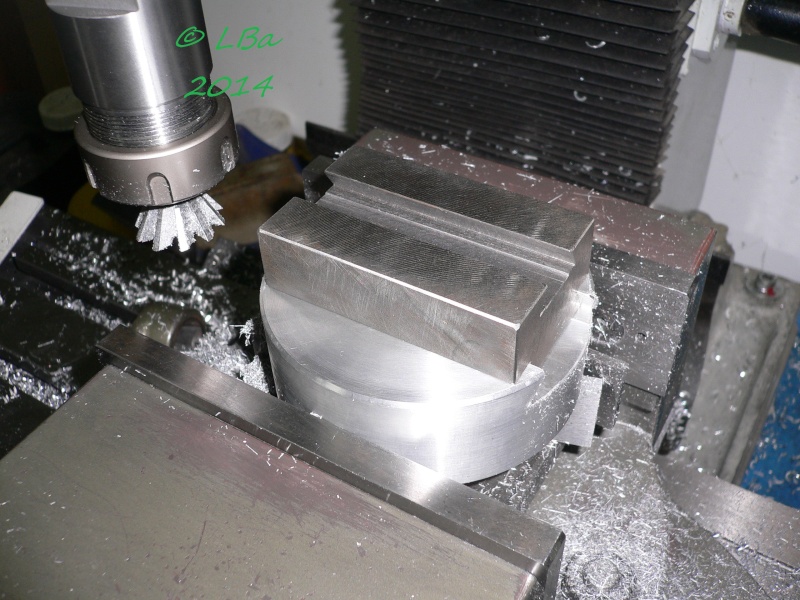

deux coups de scie plus tard :

le nouvelle aspect de la pièce

ceci réalisé, montage de l'étau pour :

fraisage de propreté des épaulements coté moteur

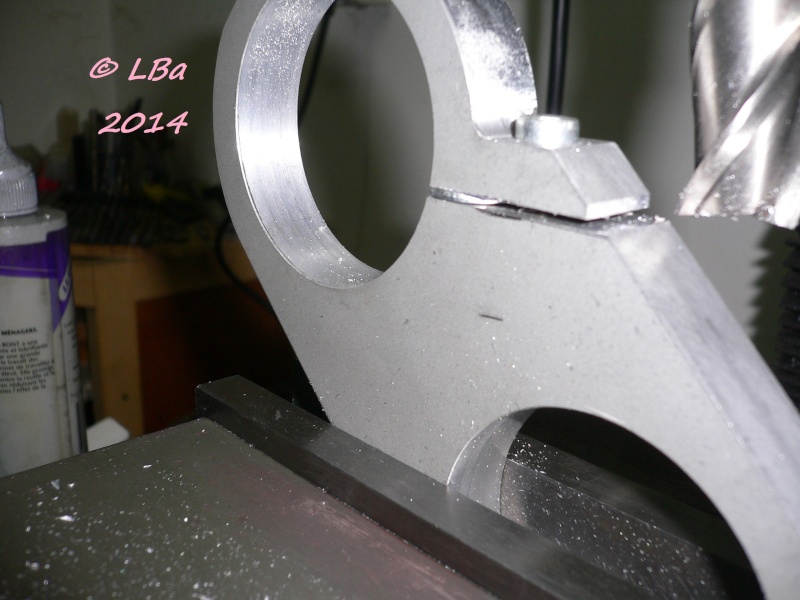

fraisage de l'épaulement à 45 ° coté broche

la pièce étant à l'angle :

perçage au Ø de 5 mm

contre perçage au Ø de 6 mm sur une profondeur de 10 mm

taraudage à M6

un petit coup de fraise de Ø 10 mm sur 2 mm de profondeur pour marquer le

logement de la tête de vis Chc de 6 mm

début du sciage pour le serrage par pincement

le sciage est réalisé

petit fraisage sur l'angle un peu saillant

la plaque est usinée coté broche

la broche en position dans la plaque et serrée

Finition du coté moteur :

perçage au Ø de 5 mm

contre perçage au Ø de 6 mm sur 10 mm de profondeur

taraudage à M6

fraisage Ø 10 mm sur 2 mm de profondeur pour la tête de vis Chc de 6 mm

début du sciage pour le pincement de serrage

le sciage est réalisé

la plaque support moteur/broche est usinée

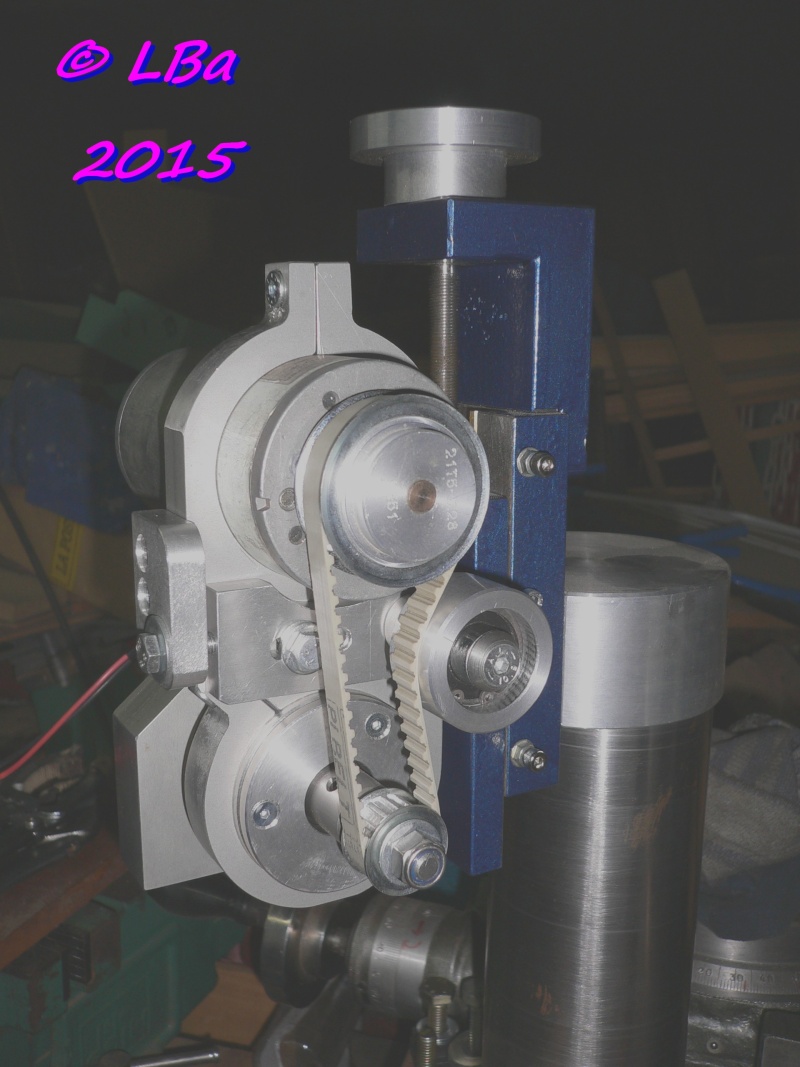

montage sur la plaque du moteur et du corps de broche, des pignons et de la courroie

vue sous un autre angle

il me reste à réaliser le denteur de courroie

![]() papy-lba

30/12/2014

papy-lba

30/12/2014

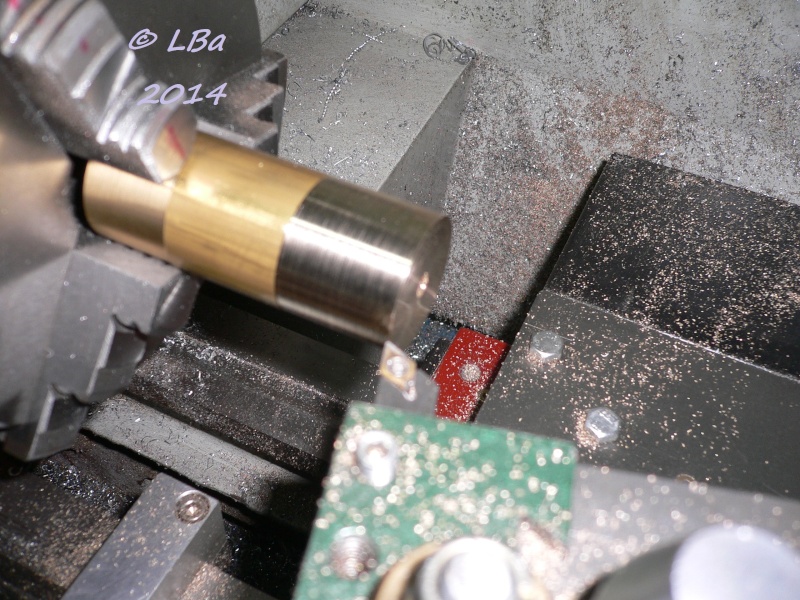

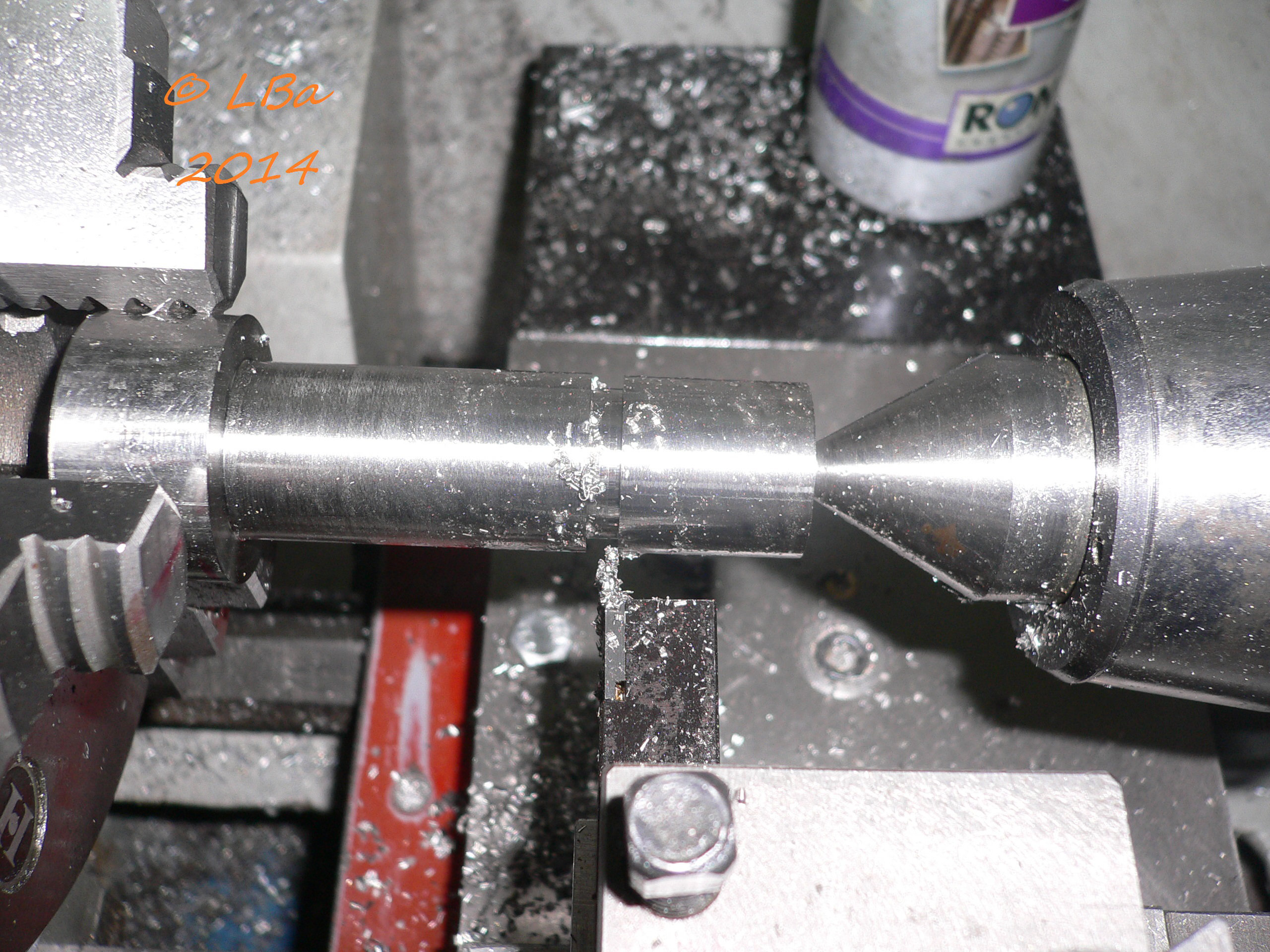

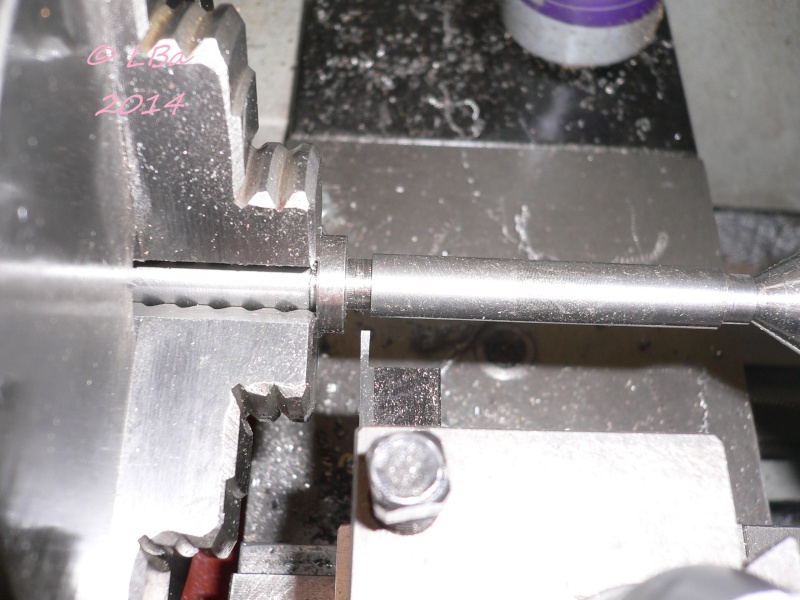

Pour l'entrainement de la broche par le moteur dc, j'ai prévue des pignons et une courroie crantée

sur le moteur, ce sera un pignon 28 dents et sur la broche un pignon 14 dents

en théorie, je double le nombre de tour de rotation

j'ai acheté le tout chez tri-distribution, prix plus que correct, délais de livraison un peu moins à

mon avis (j'ai due prendre l' habitude d'être livré en 48 h)

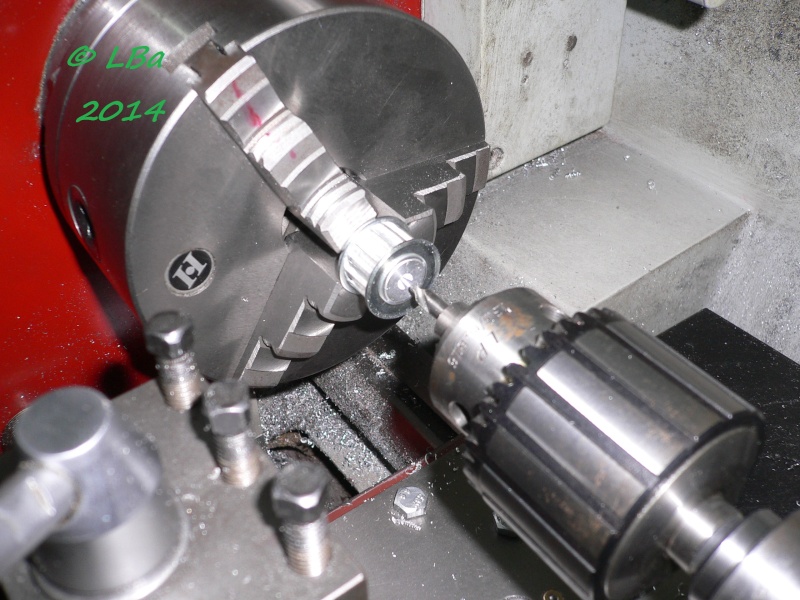

le pignon de 14 dents n'est pas percé/alésé pourquoi ? je ne sais pas

alors que celui de 28 dents est alésé à 8 mm

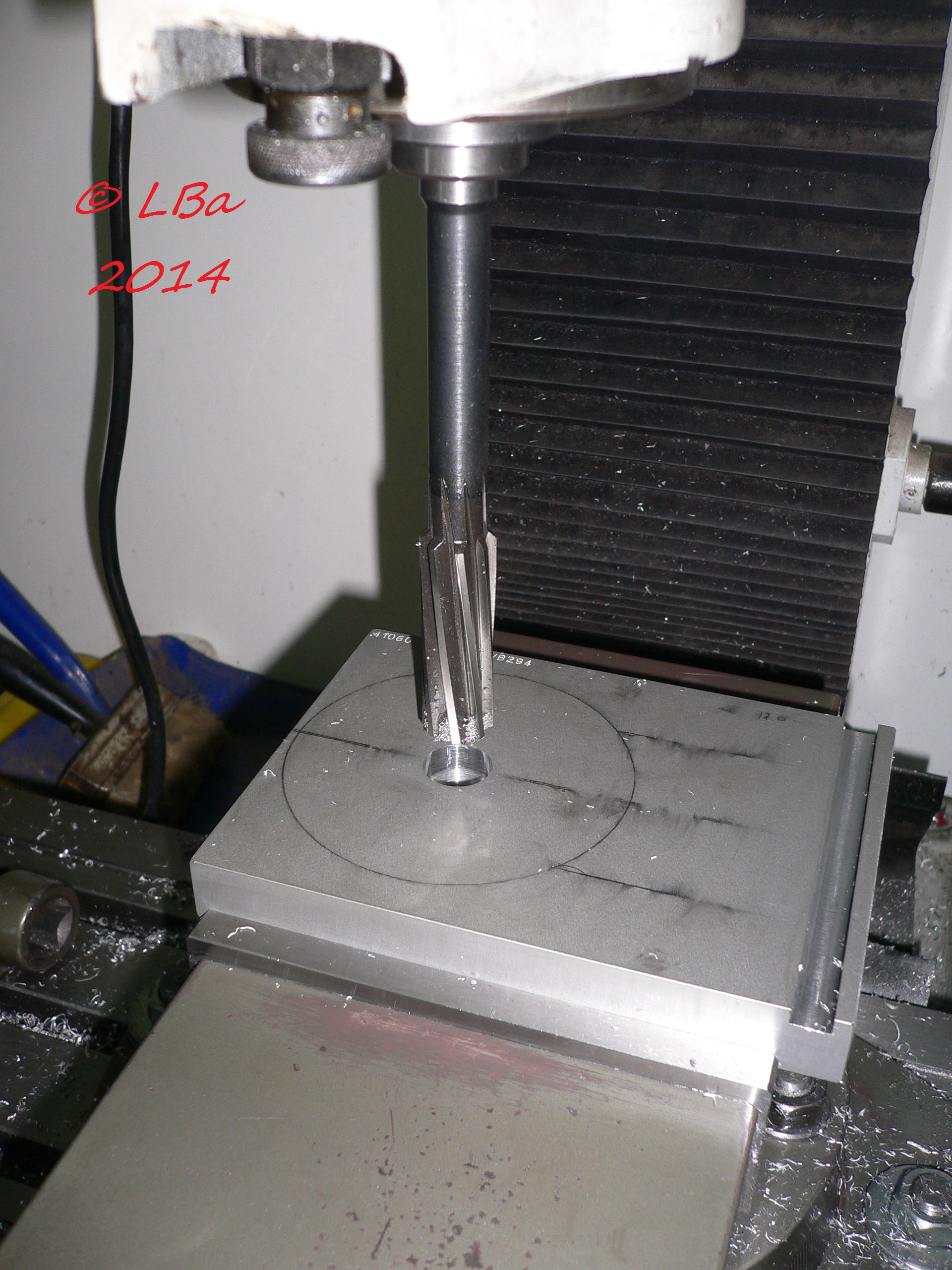

conséquence: montage du pignon 14 dents en mandrin et :

un point de centre

premier perçage

contre perçage au Ø de 7,9 mm

alésage à l'alésoir machine au Ø de 8 mm

contrôle de l'alésage avec l'axe moteur qui est à 8 mm, même si ce pignon, ne vient pas là

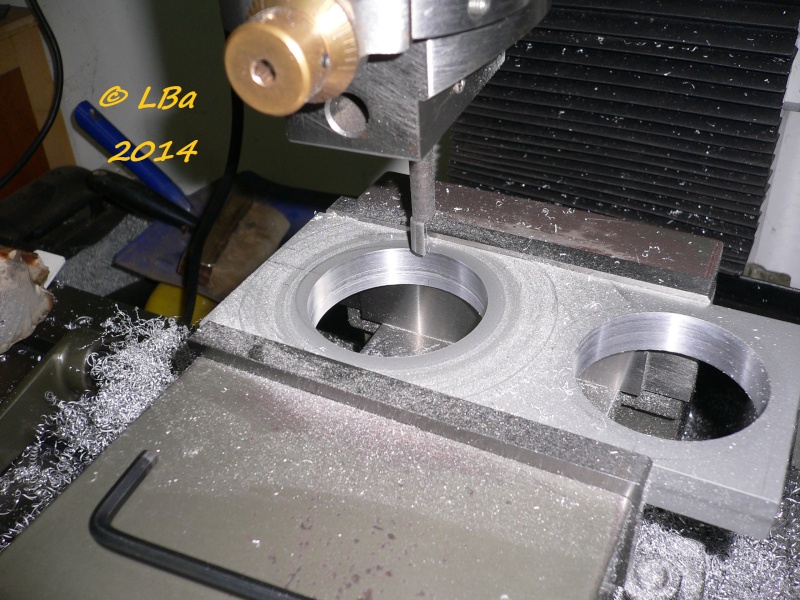

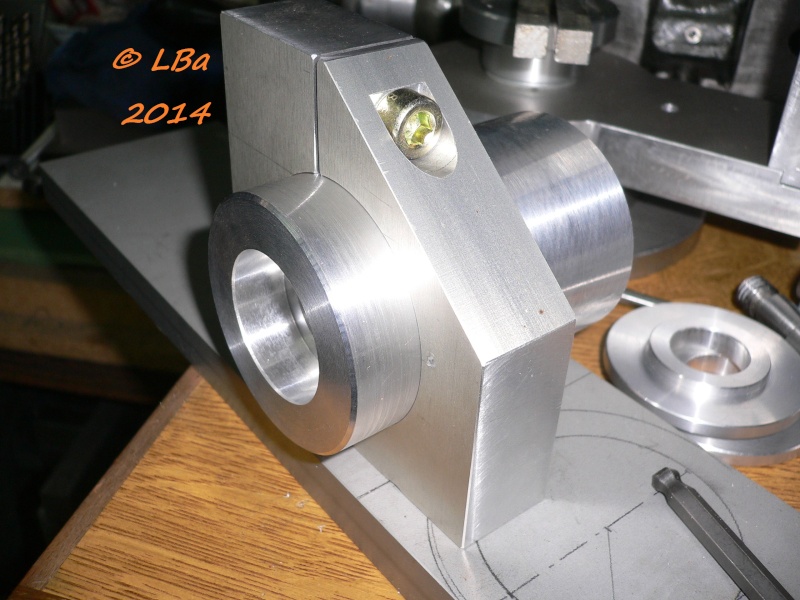

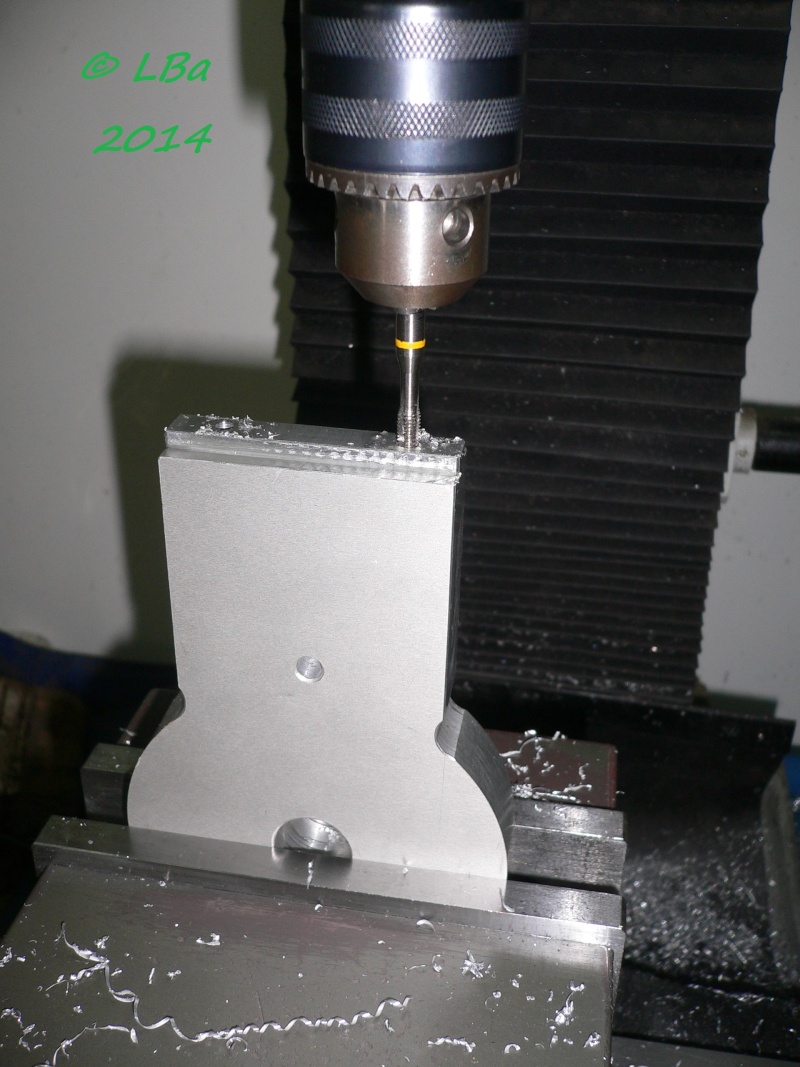

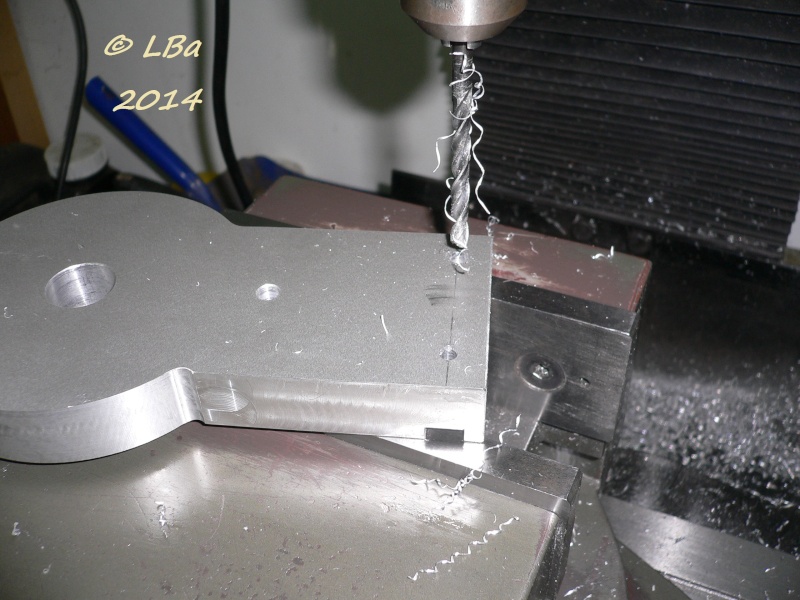

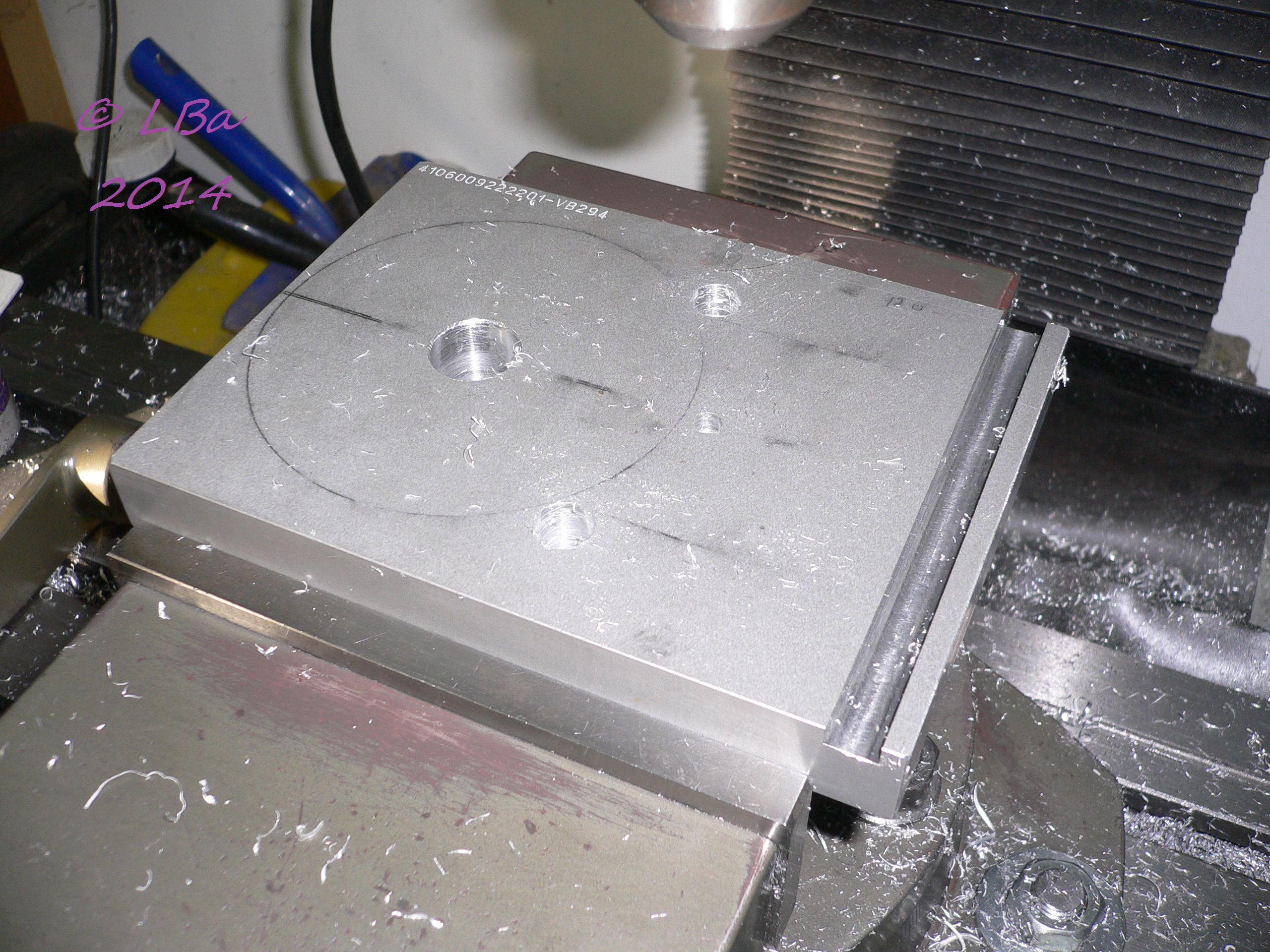

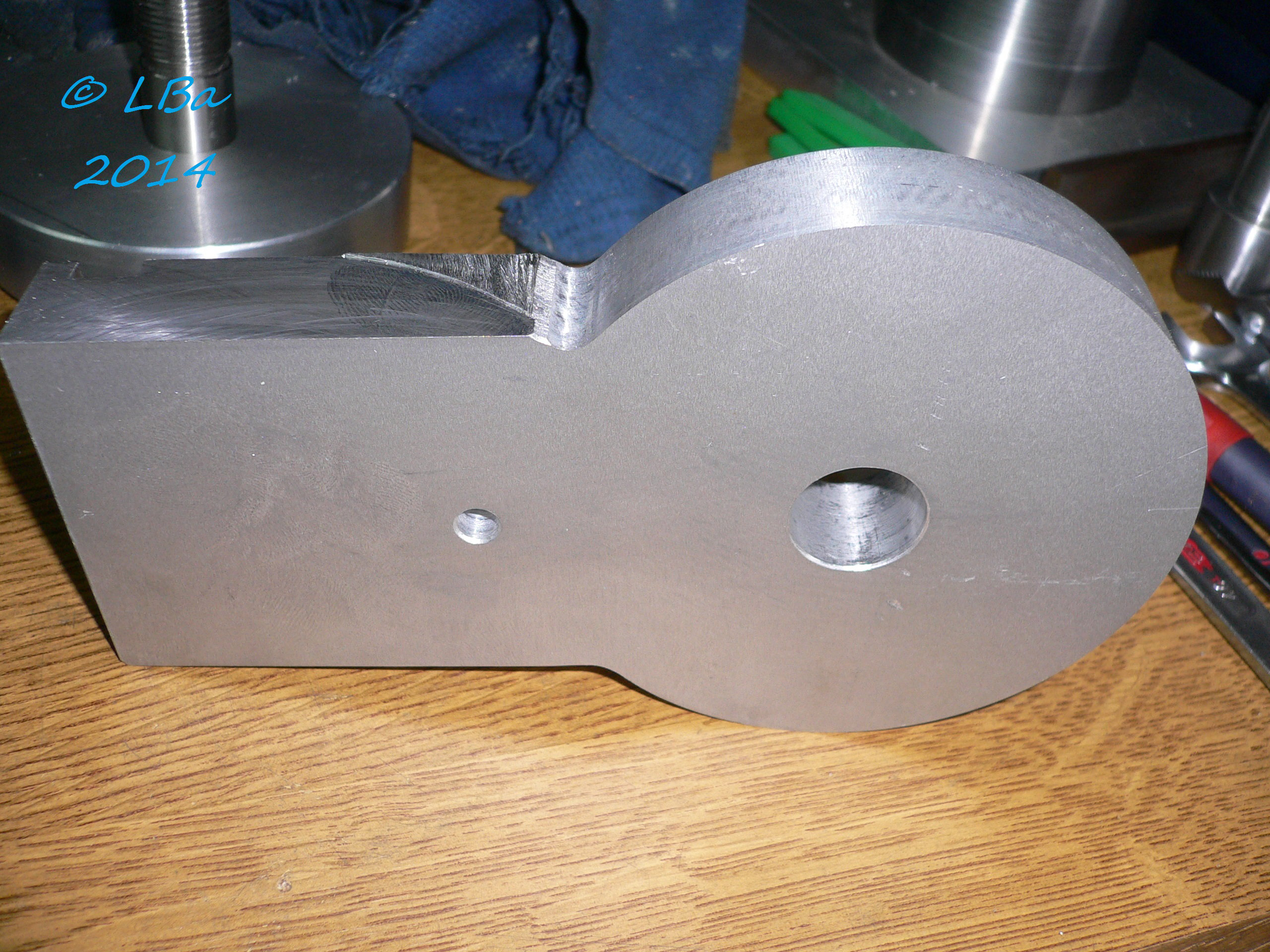

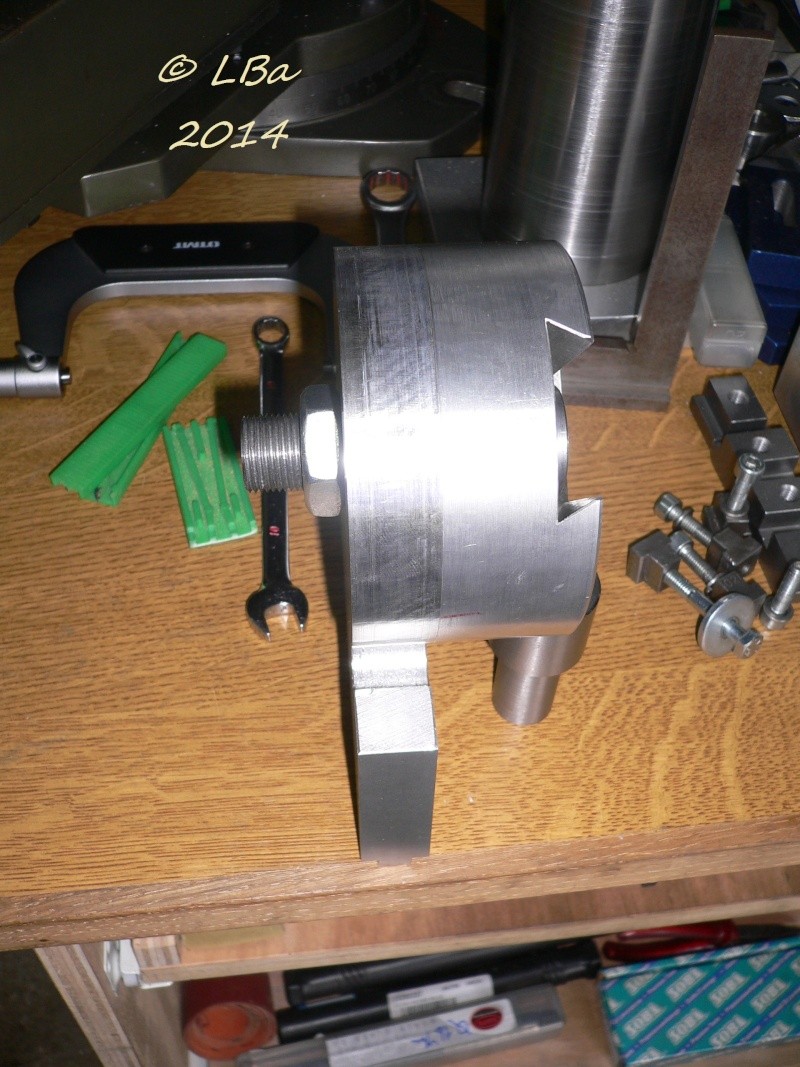

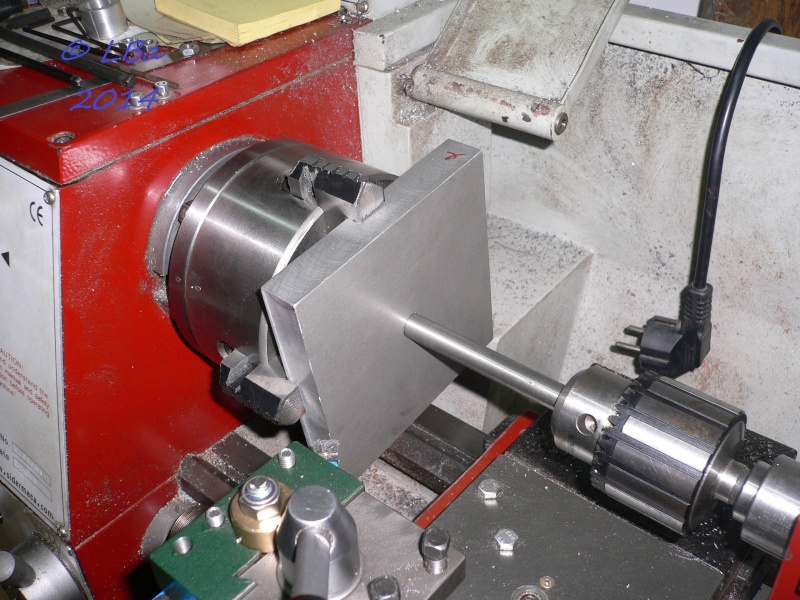

Plaque support moteur et broche porte meule

![]() papy-lba

28/12/2014

papy-lba

28/12/2014

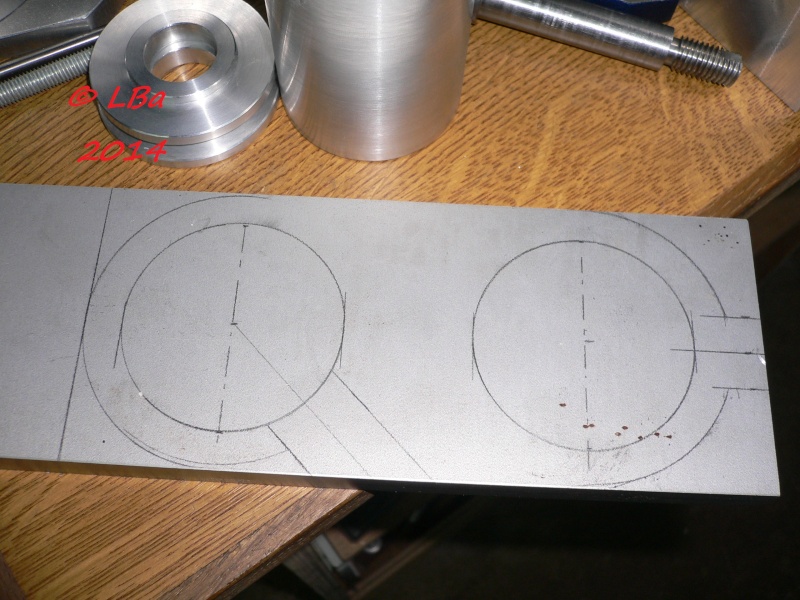

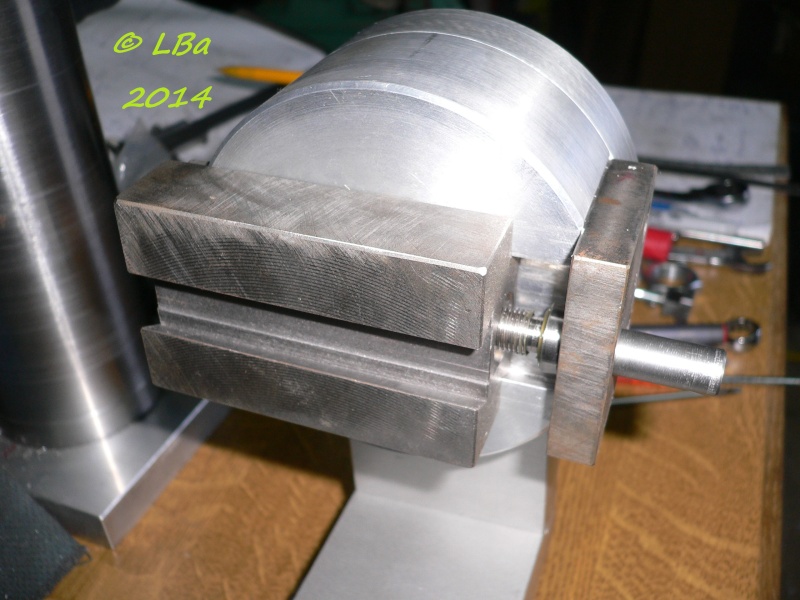

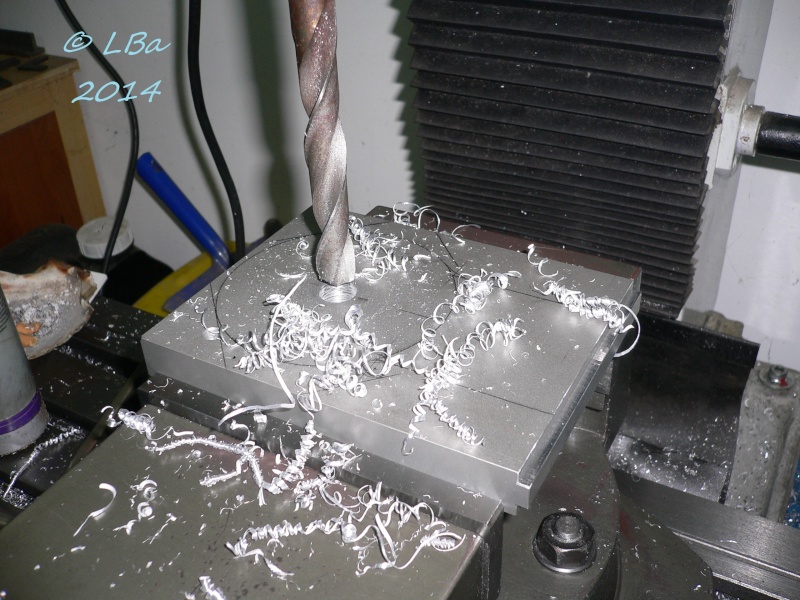

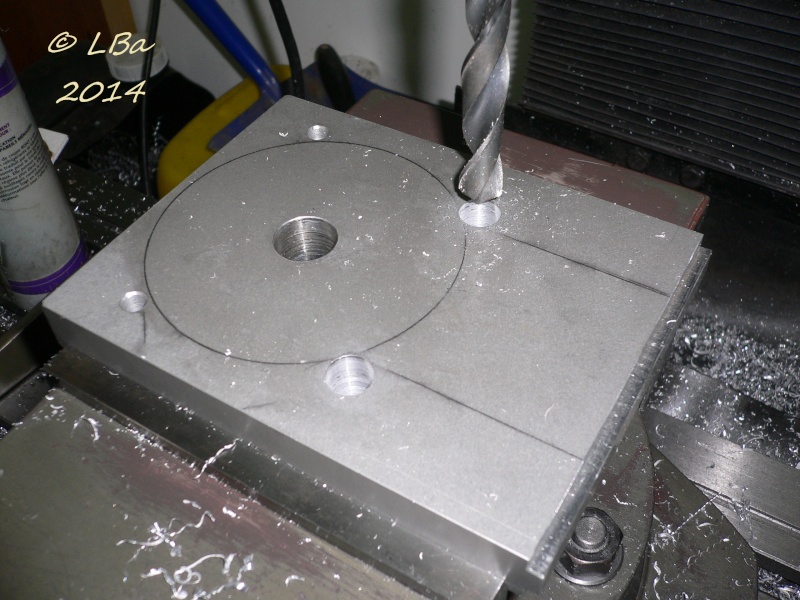

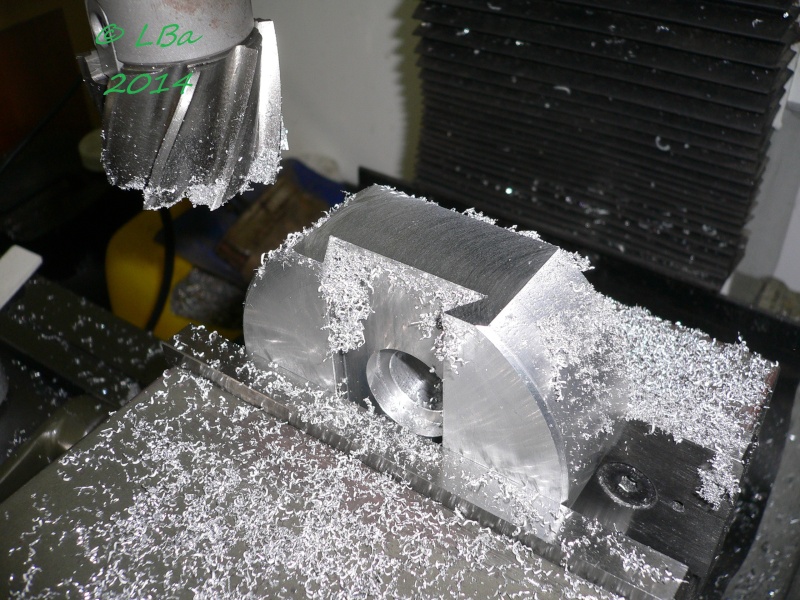

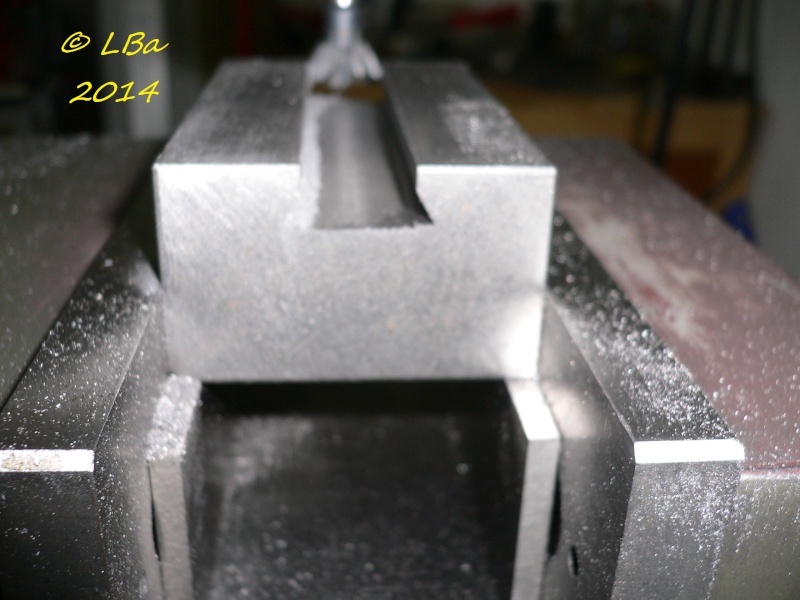

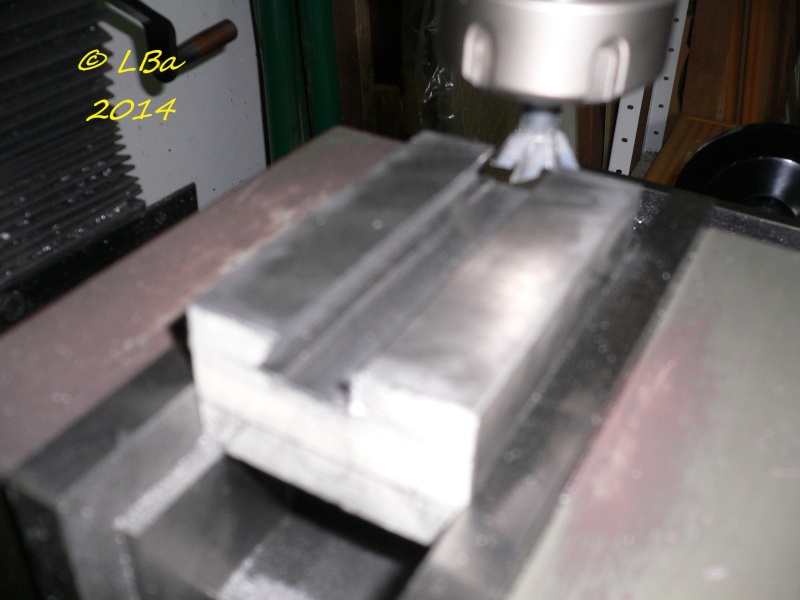

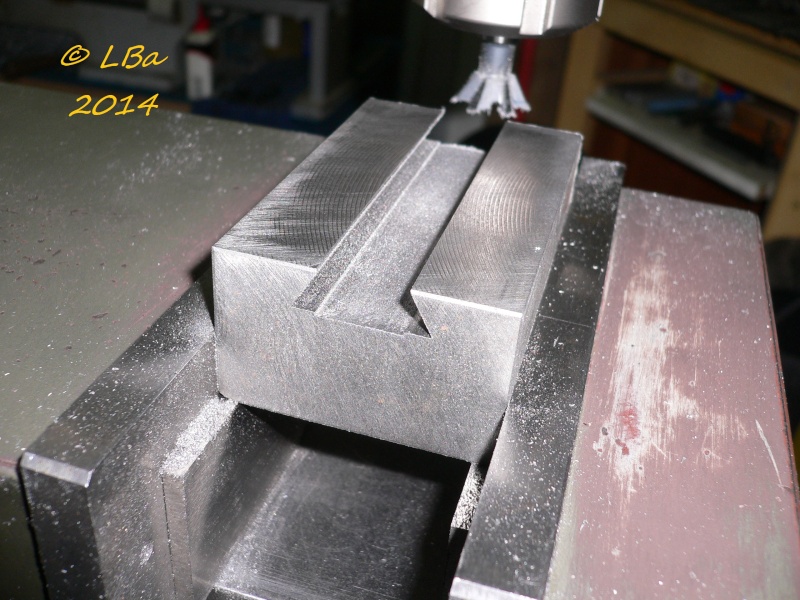

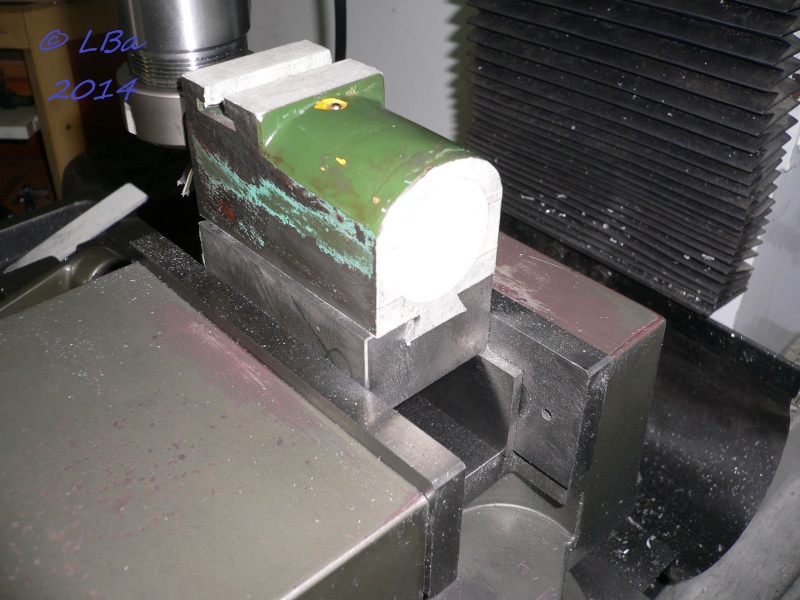

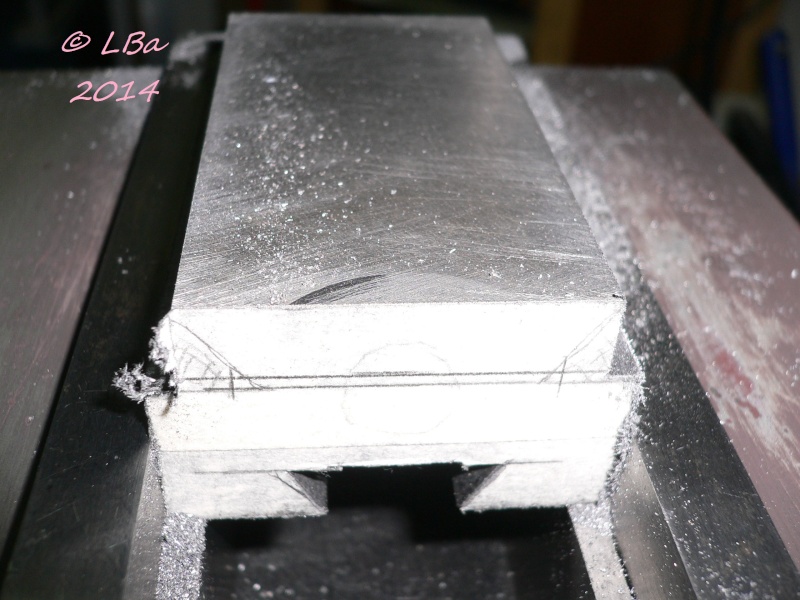

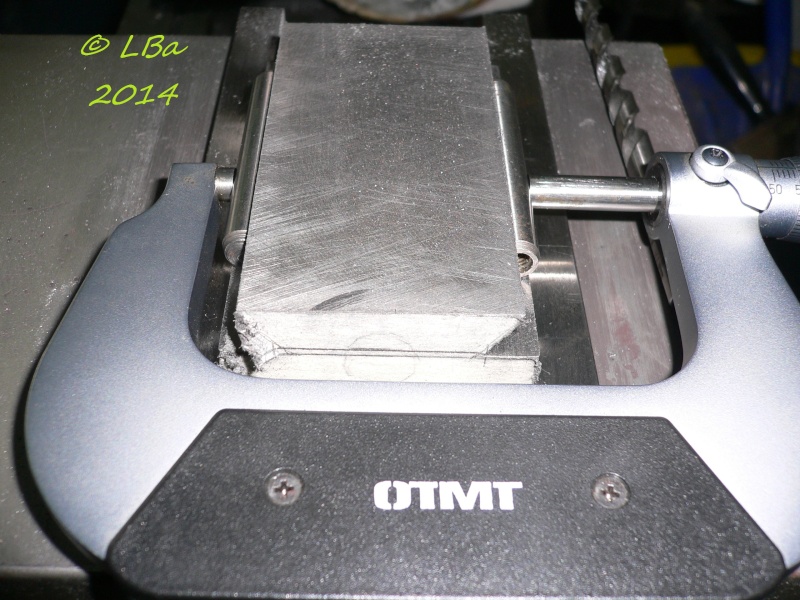

Cette plaque support est usiné dans du méplat alu de 80 mm de large et 20 mm d'épaisseur

le moteur et la broche seront serrés par pincement

l'entraxe moteur broche sera de 95 mm

C'est parti :

traçage des positions broche moteur

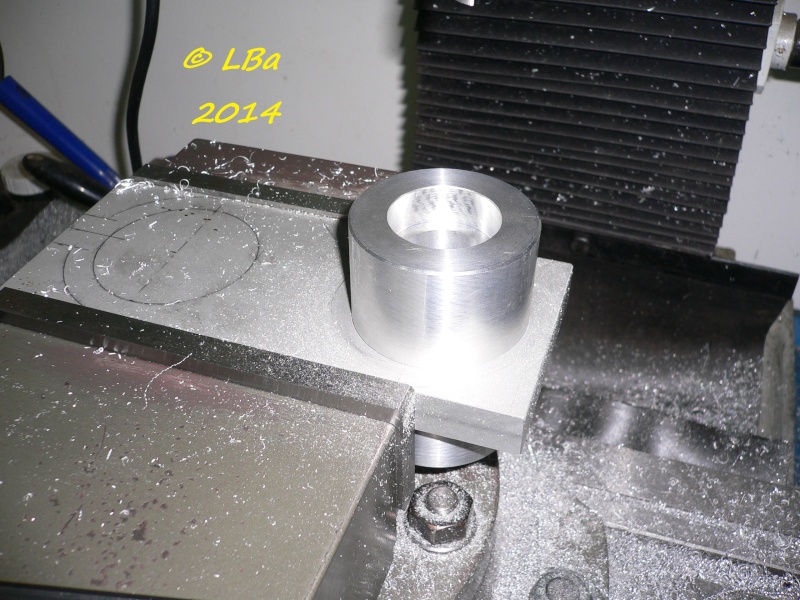

après prise de la pièce dans l'étau de la fraiseuse :

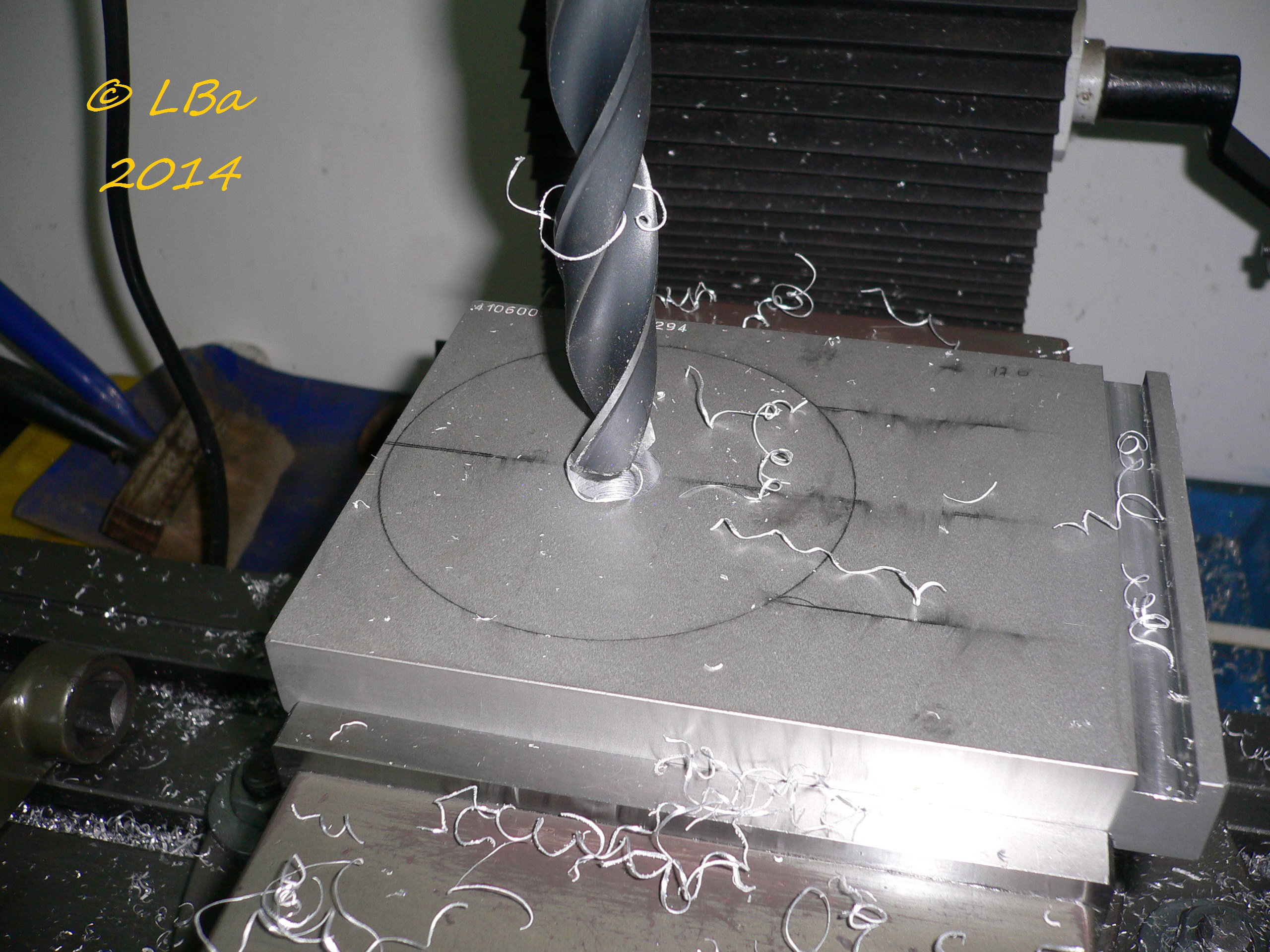

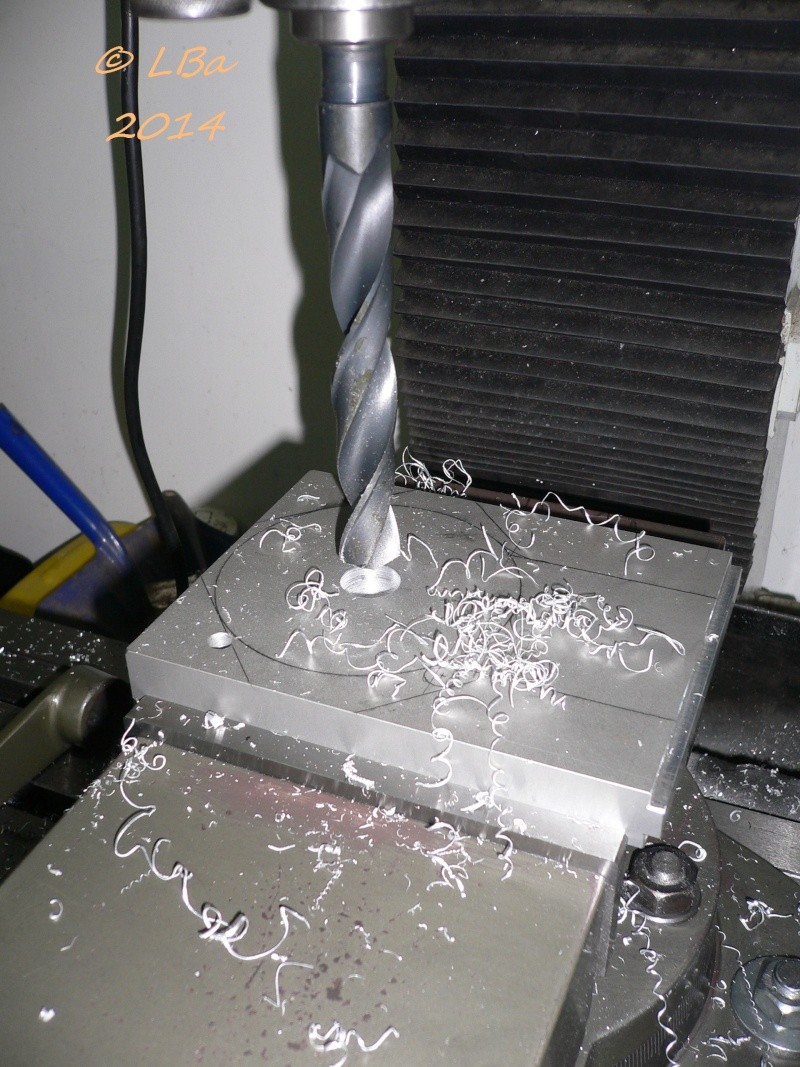

premier perçage avec le plus gros foret dont je dispose soit 22 mm de Ø

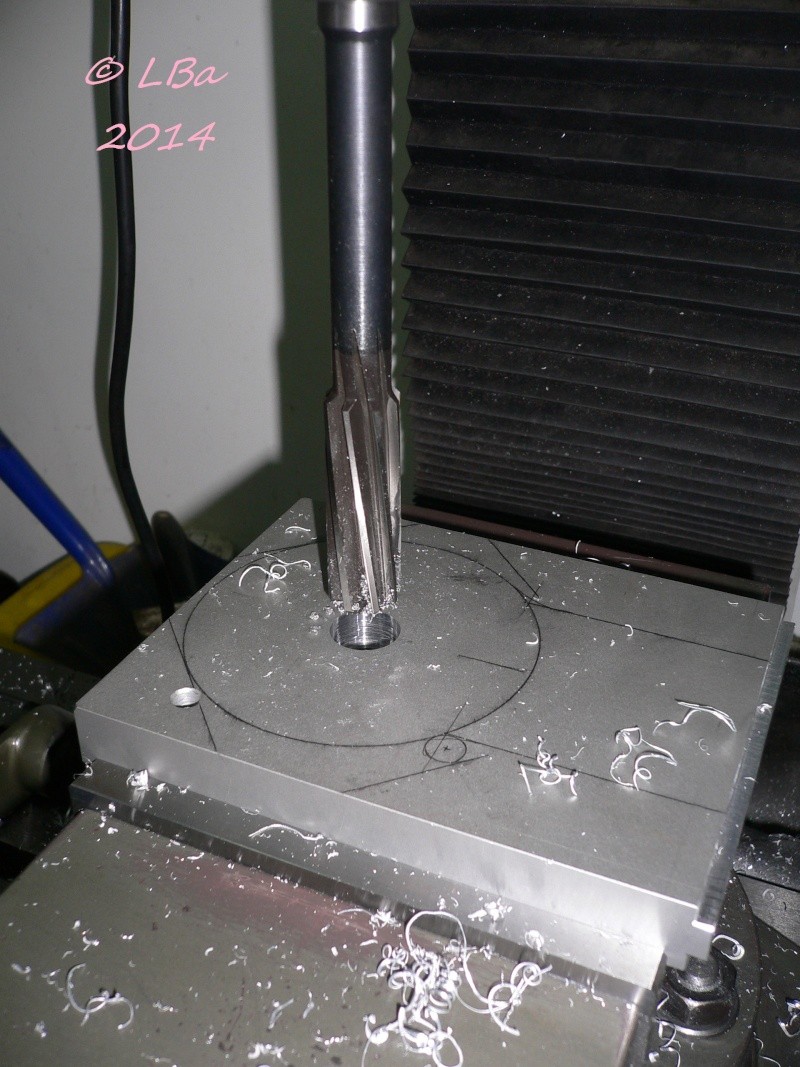

après montage de la tête à aléser :

commencement de l'alésage; le Ø sera de 60 mm + un dixième ;il recevra le corps de broche

ce premier alésage est terminé donc :

un contrôle en passant avec le corps de la broche

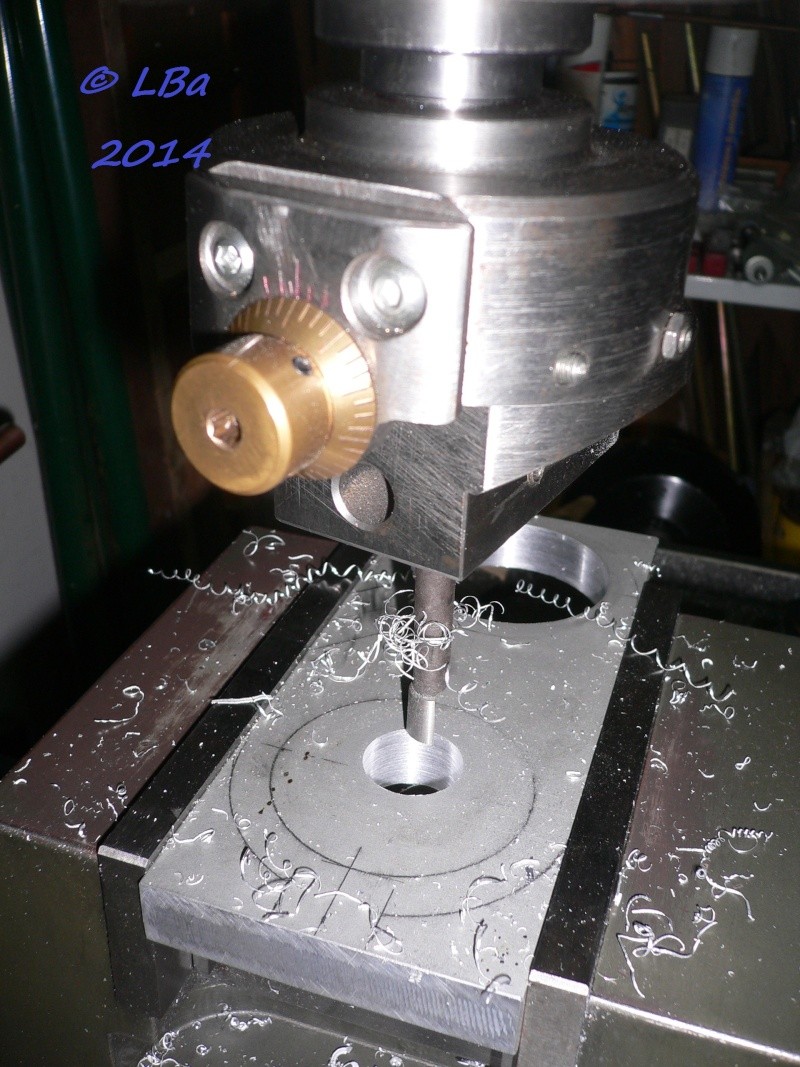

ceci fait et après un déplacement de 95 mm en X de la table ,

perçage pour le second alésage et :

et début d'usinage de celui-ci au Ø de 63 mm + un dixième, il recevra le moteur

le second alésage réalisé : comme à mon habitude :

contrôle avec le moteur

le détourage extérieur du support et d'autres usinages, seront réalisés par la suite

positionnement du moteur, du corps de broche dans le support afin de caculer la sortie de la l'axe de la

broche porte meule et que les deux poulies soient alignées

![]() papy-lba

26/12/2014

papy-lba

26/12/2014

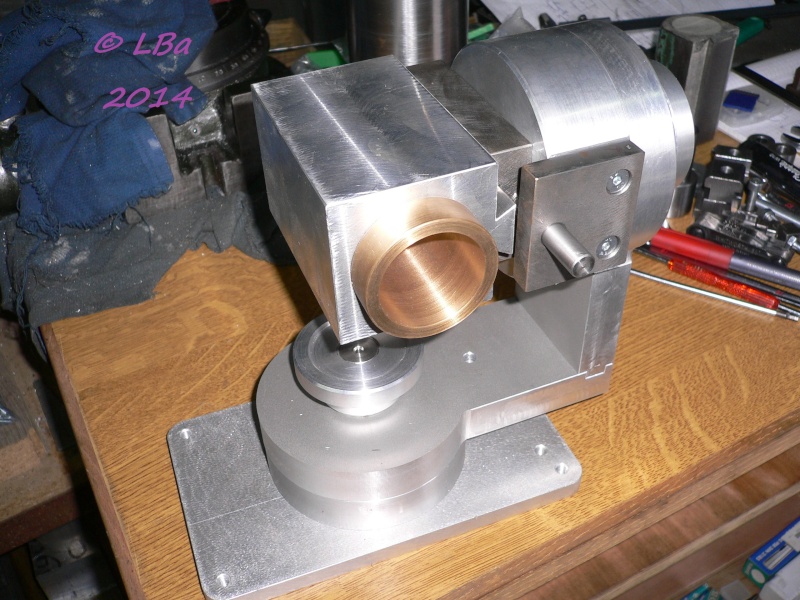

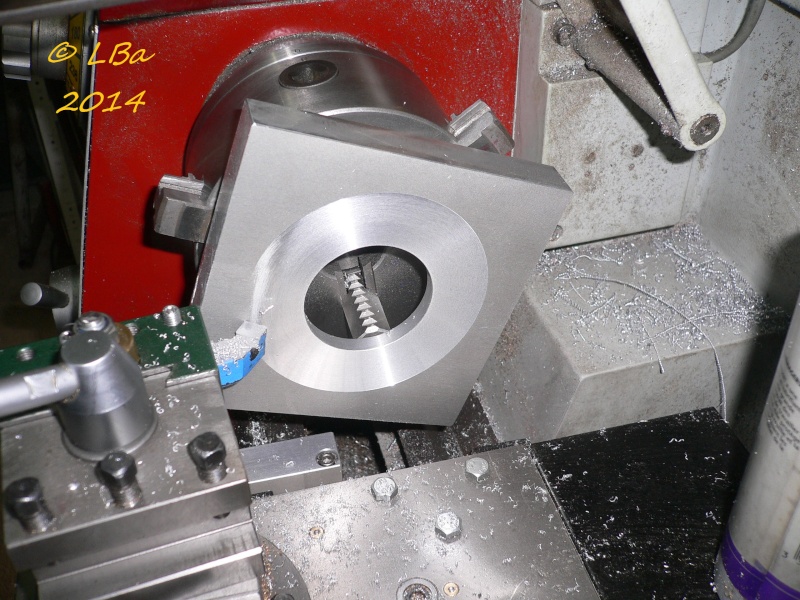

Ce support sera issu d'une pièce d'alu réformé

Dans cette pièce, se trouve déja un trou qui devra disparaitre

ne pouvant pas monter cette pièce en mandrin quatre mors, je vais la monter sur le plateau

l

visualisation du montage de la pièce et de l'usinage à réaliser

montage du plateau avec la pièce sur le tour

en faisant tourner le plateau à la main, pour voir si ça pouvait se faire, j'ai rencontré deux problèmes :

une bride génait, je l'ai donc enlevée

par contre l'outil à aléser, talonnait sur une partie du trou existant

j'ai été obligé de démonter la pièce, et de mettre un coup de fraise afin d'agrandir le trou

après remontage de la pièce, et dégauchissement, j'ai pu commencer l'alésage

début de l'alésage de la pièce

l'alésage est usiné à un Ø de 60 mm + 1 dixième de jeu

contrôle de l'alésage avec le coprs de broche

Ceci terminé, passage à la fraiseuse

Après dégauchissement de la pièce et d'un coup de fraise pour le passage d'une tête de vis Chc de Ø 8 mm :

perçage d'un trou pour le serrage par pincement

contre perçage au Ø de 6,8 mm

taraudage à M 8

contre perçage au Ø de 8,5 mm sur 10 mm de profondeur

début du sciage de la pièce

le sciage est terminé

le support usiné

le corps de broche en place dans le support

![]() papy-lba

22/12/2014

papy-lba

22/12/2014

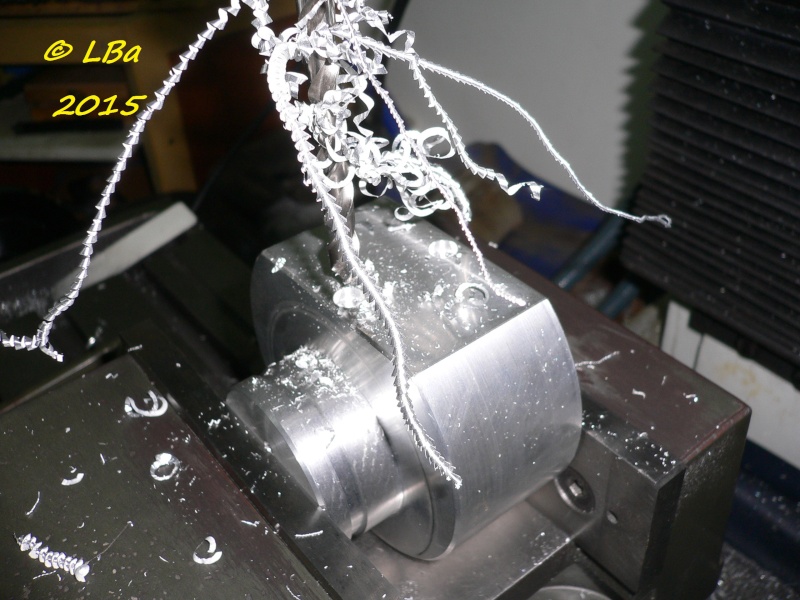

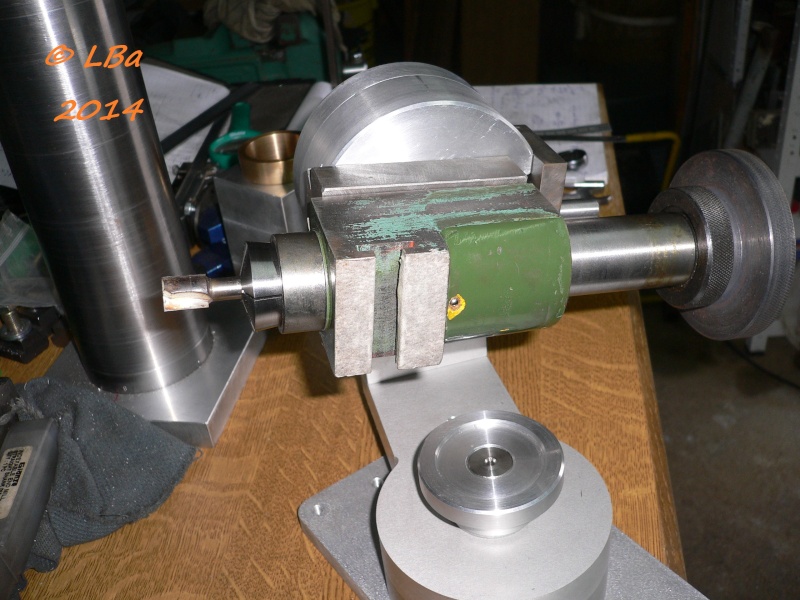

Ayant enfin trouvé un moteur dc je vais pouvoir réaliser la broche support meule conforme à

l'idée que j'ai et qui me turlupine depuis quelque temps

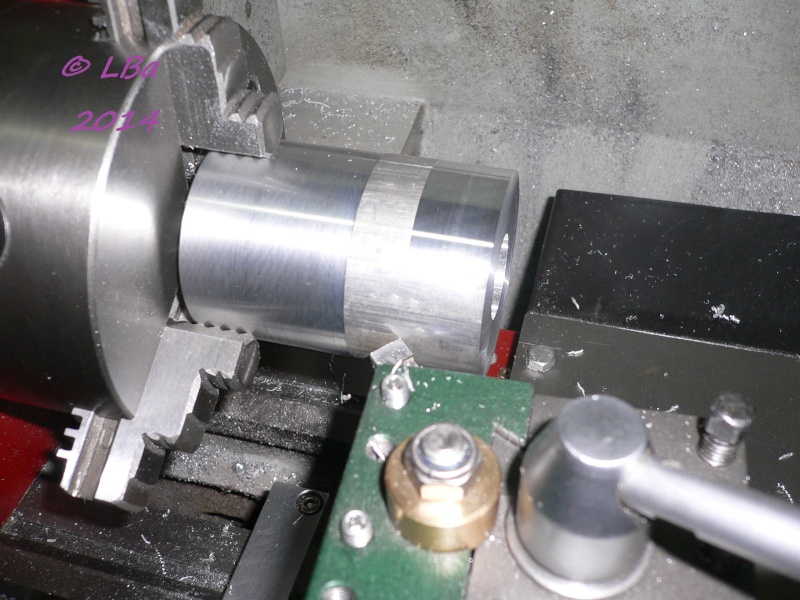

Première pièce réalisée, le corps de la broche

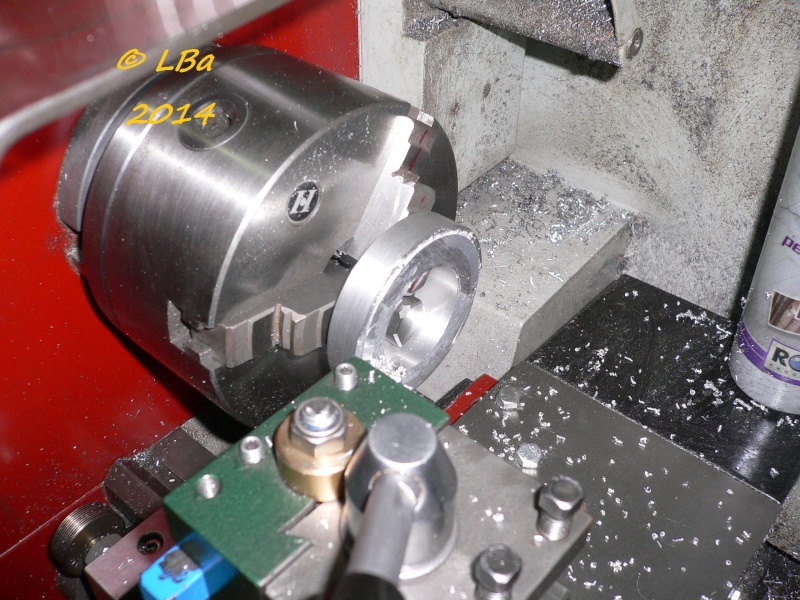

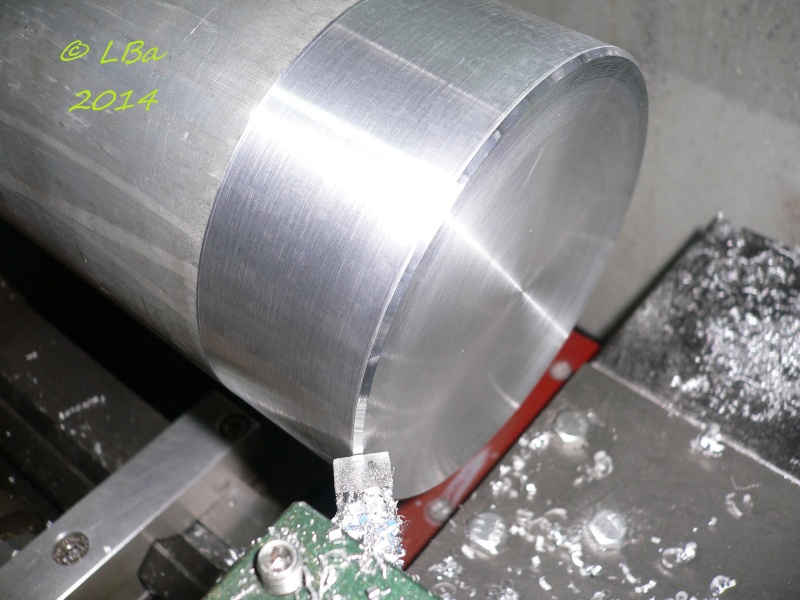

Dans du rond alu de 60 mm de Ø :

prise en mandrin , blanchiement du Ø extérieur et dressage d'une face

perçage de la pièce (85 mm de long) avec un foret serie longue

contre perçage au Ø de 20 mm

alésage au Ø de 25 mm

usinage d'un chambrage de Ø 35 mm, pour loger un roulement 6200

contrôle de l'ajustement avec un roulement

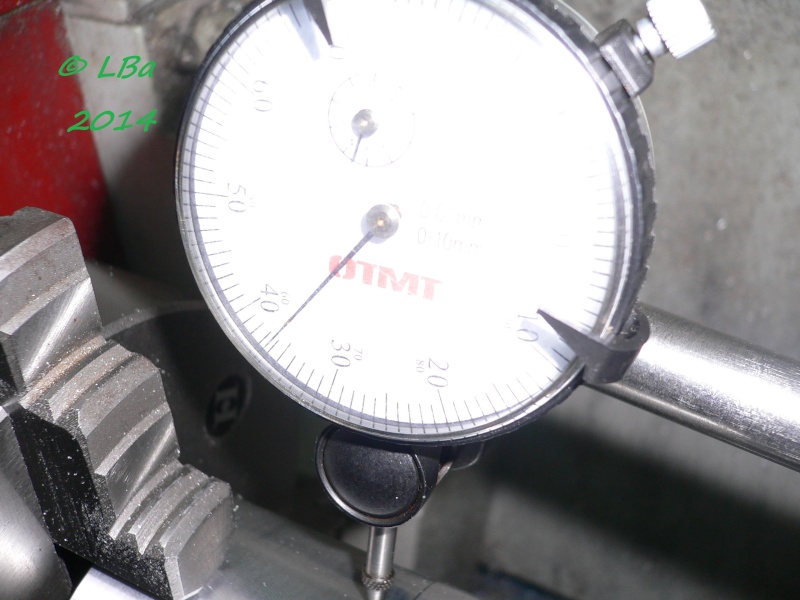

ce coté étant fait, retournement de la pièce dans le mandrin et centrage de celle-ci au comparateur

car il me faut une bonne concentricité

après serrage (léger) de la pièce, mise en place du comparateur

après quelques coups de maillet et un tour (manuel ) du mandrin ,

résultat obtenu, un centième de défaut, je me contenterais de ça !

alors dressage de la seconde face et mise à longueur de la pièce

finition de l'usinage du Ø extérieur

l'usinage du Ø extérieur est terminé

usinage du second chambrage pour un roulement

contrôle du second chambrage avec un roulement

Seconde pièces usinées : les flasques de serrage des roulements

toujours dans du rond alu de Ø 60 mm

usinage d'un épaulement

perçage

alésage

ceci réalisé, débit d'une flasque

une flasque de débitée

reprise en mandrin de la flasque et :

dressage de la face et mise en épaisseur de la flasque

première flasque usinée, restera la fixation sur le corps

la flasque en position sur le corps de broche

usinage de la seconde flasque, prise en mandrin du restant du morceau d'alu :

usinage d'un épaulement

débit de la seconde flasque sur deux tiers de la hauteur et finition à la scie à métaux manuelle

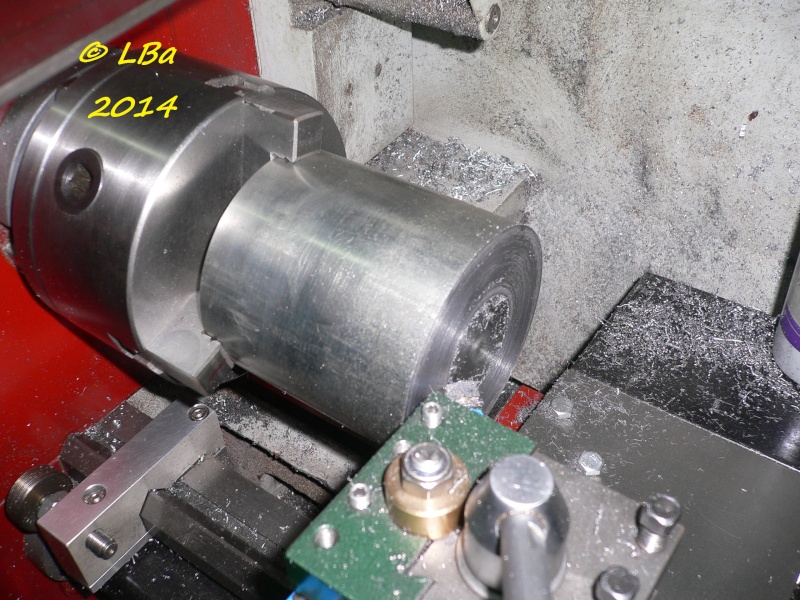

reprise pour le dressge de la face et mise à l'épaisseur

les deux flasques usinées et en attentent de perçage

les deux flasques sur le corps de broche

29/12/2014

IL me restait à fixer les flasques sur le corps de broche

chaque flasque sera fixée par 3 vis (à 120°) tête fraisée de Ø M4

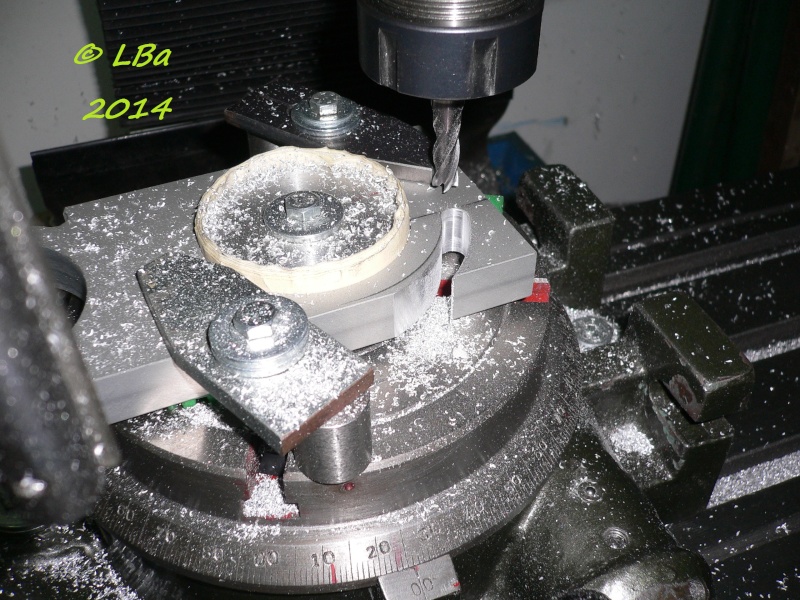

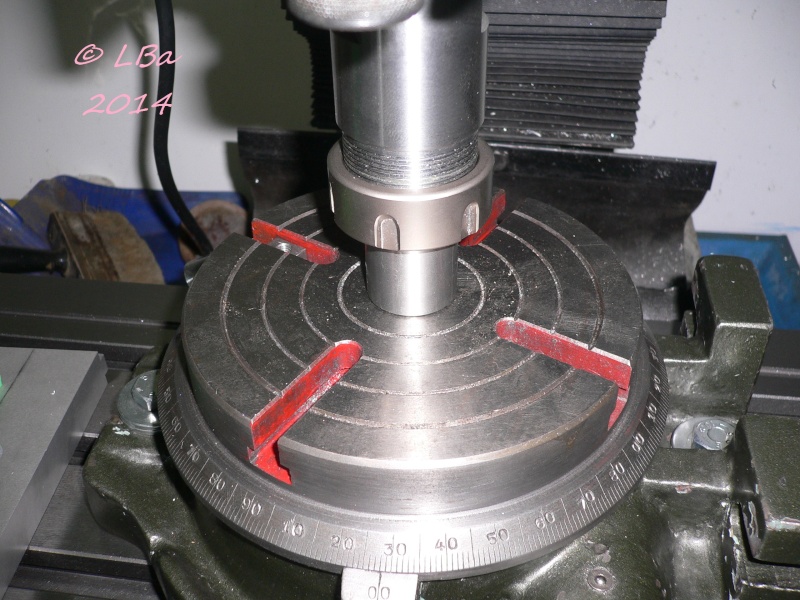

après mise en place du plateau circulaire sur la table de la fraiseuse et montage d'un mandrin 3 mors

sur celui-ci

prise en mandrin (par l'alésage) du corps de broche

la flasque étant montée sur le corps sans serrage, sera maintenue par du ruban adhésif

perçage au Ø de 3,2 mm du corps et de la flasque

contre perçage au Ø de 4 mm de la flasque (épaisseur de l'épaulement)

taraudage à M4 du corps

après mise en place d'une vis de M4, pivotement du plateau de 120° :

pointage de la seconde fixation

après perçage, contre perçage, taraudage :

fraisure pour la tête de vis

changement de place de la vis de maintien et pivotement du plateau de 120 ° :

perçage au Ø de 3,2 mm de la troisième fixation et contre perçage au Ø de 4 mm, tareaudage à M4 et fraisure

pivotement du plateau de 120 ° et fraisure de la première fixation :

les trois tareaudages M4 sont réalisés sur la première face du corps de broche

la première flasque est percée / fraisurée aussi

la première flasque est fixée sur le corps de broche

démontage de cette flasque et reprise du corps (après retournement) :

répétita des opérations pour la fixation de la seconde flasque

![]() papy-lba

22/11/2014

papy-lba

22/11/2014

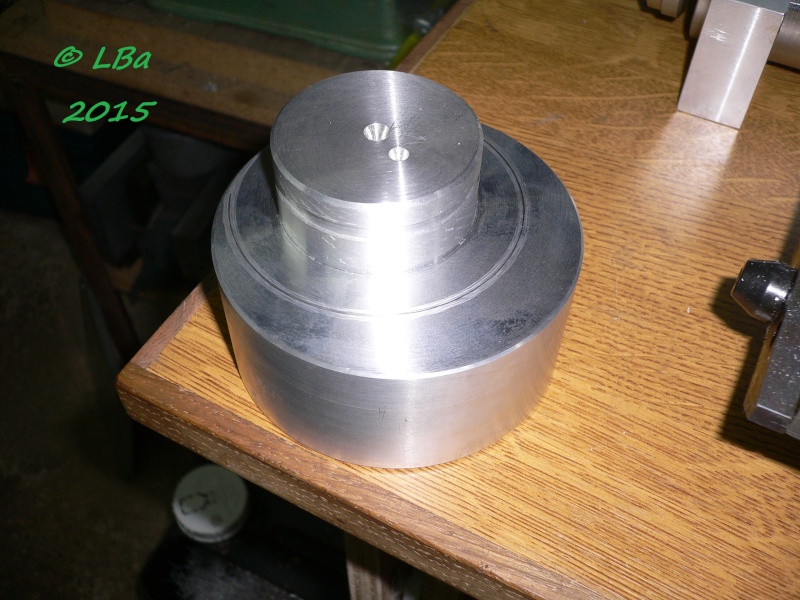

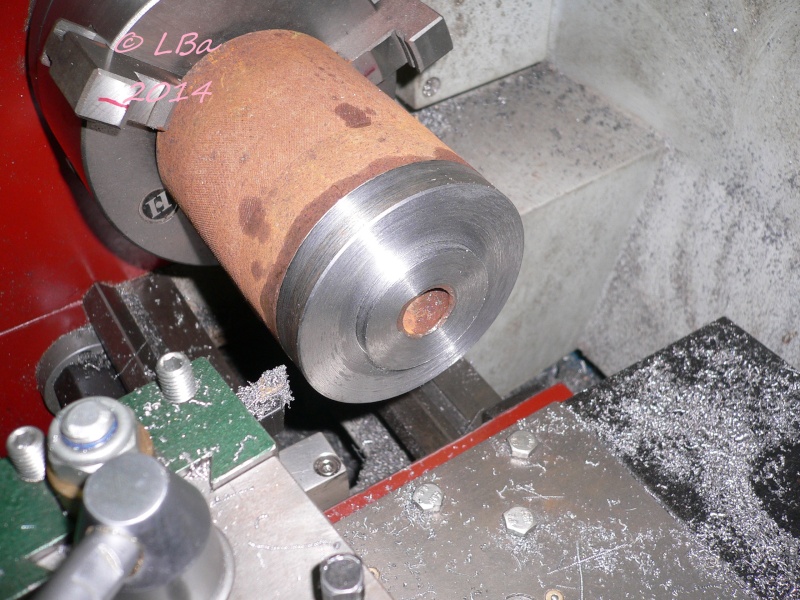

Suivant le nombre de dents des fraises à affûter, il me faut des disques en fonction

normalement avec quatre disques, je devrais couvrir les besoins

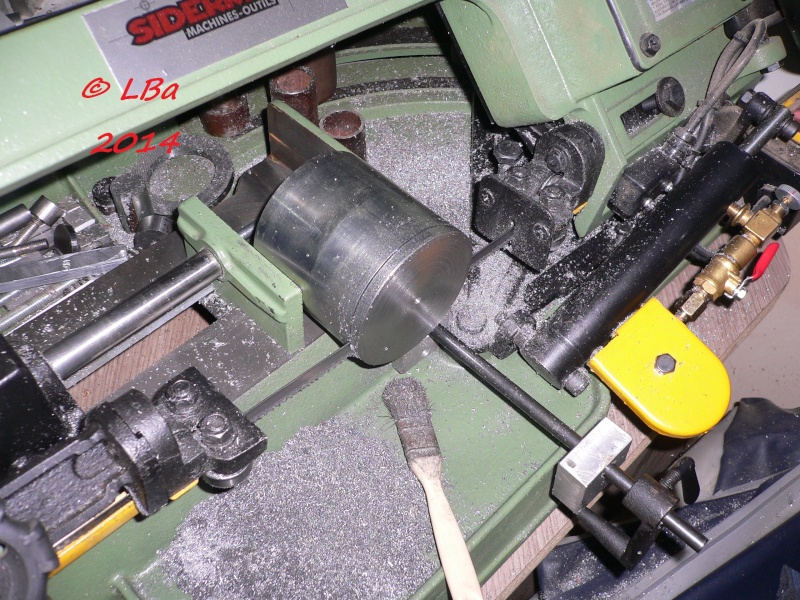

dans du rond acier de 90 mm de Ø :

dressage d'une face

puis débit sur la scie à ruban

une pièce de débitée

Ces opérations, je les ai faitent quatre fois

les débits réalisés :

perçage des pièces au Ø de 10 mm afin de les reprendre pour usiner la seconde face

pour le reprise d'usinage, le disque est monté sur un axe

l'axe serré dans un mandrin à pince :

dressage de la seconde face avec mise à l'épaisseur

premier disque ébauché

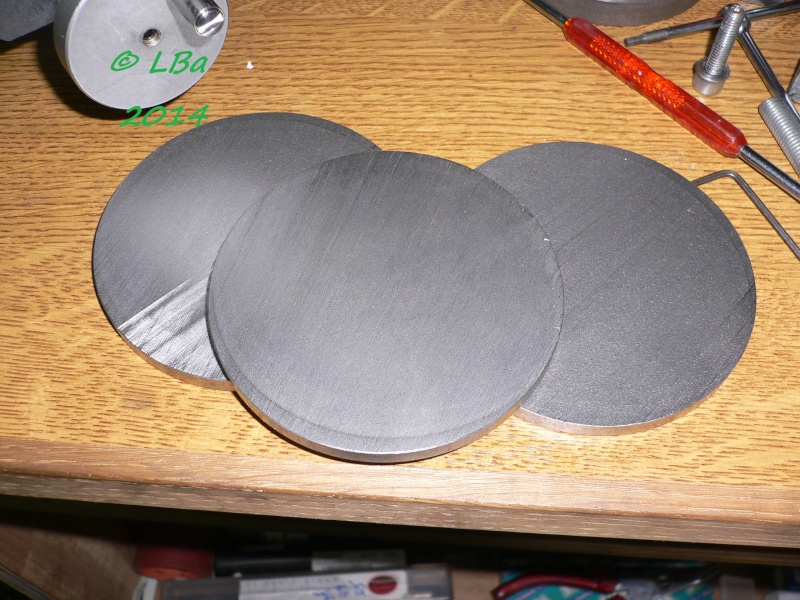

les quatre disques étant ébauchés, reprise pour :

contre perçage au Ø de 22 mm

début de l'alésage

l'alésage est usiné en théorie

contrôle de l'alésage avec la bague support

les quatre disques sont alésés

montage d'un disque sur le support pour visualisation

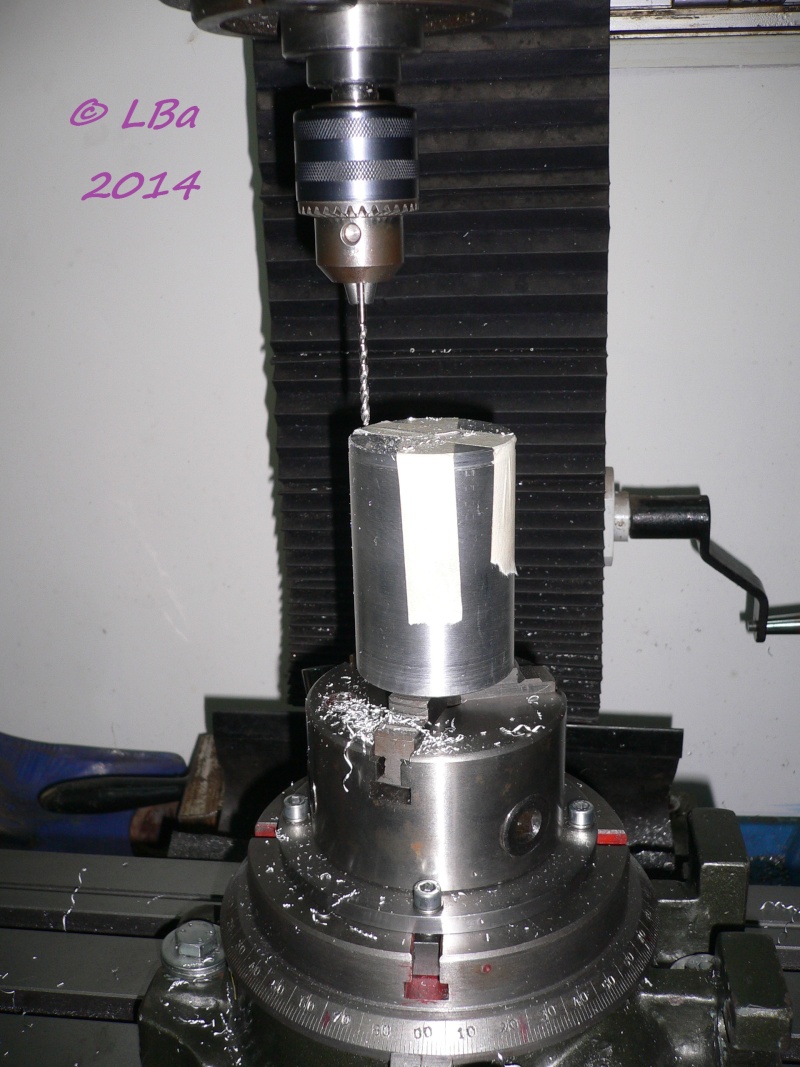

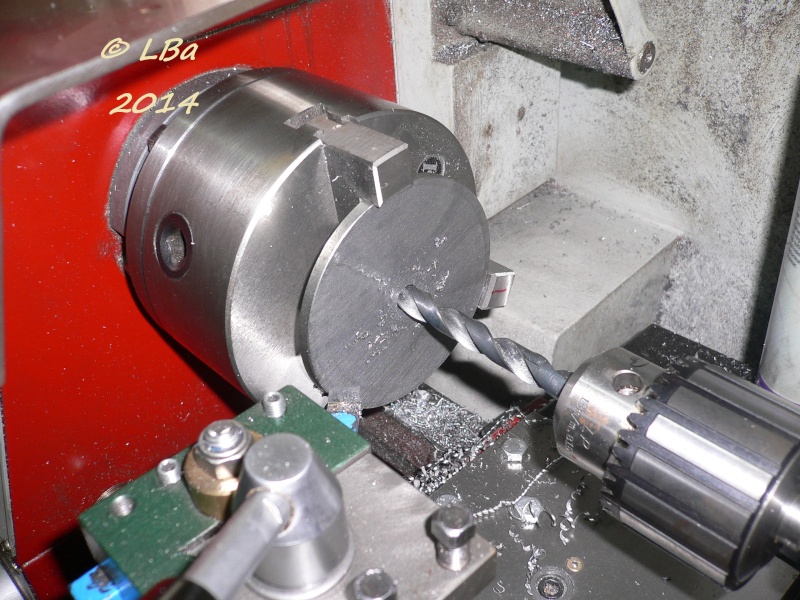

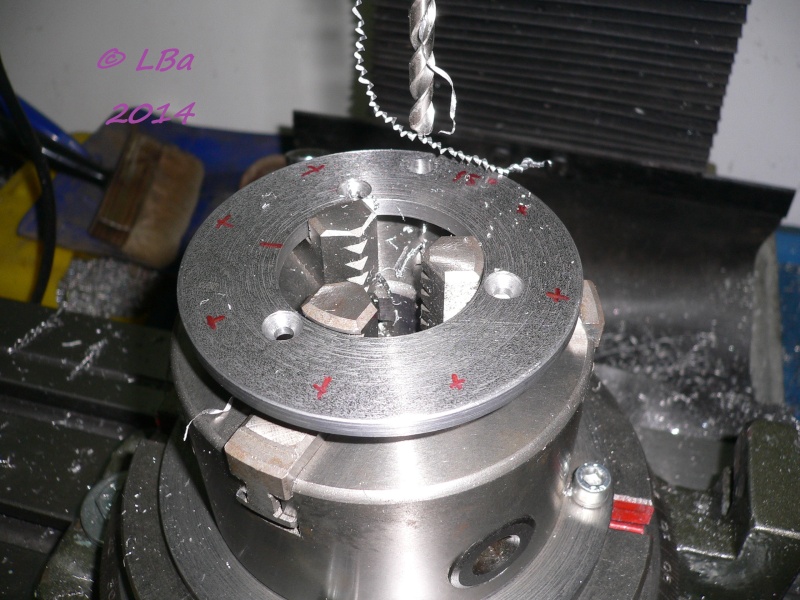

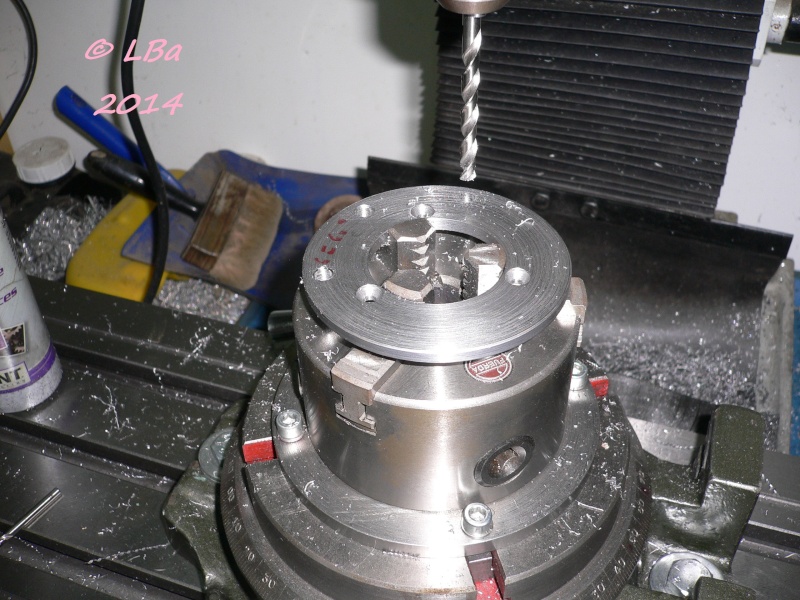

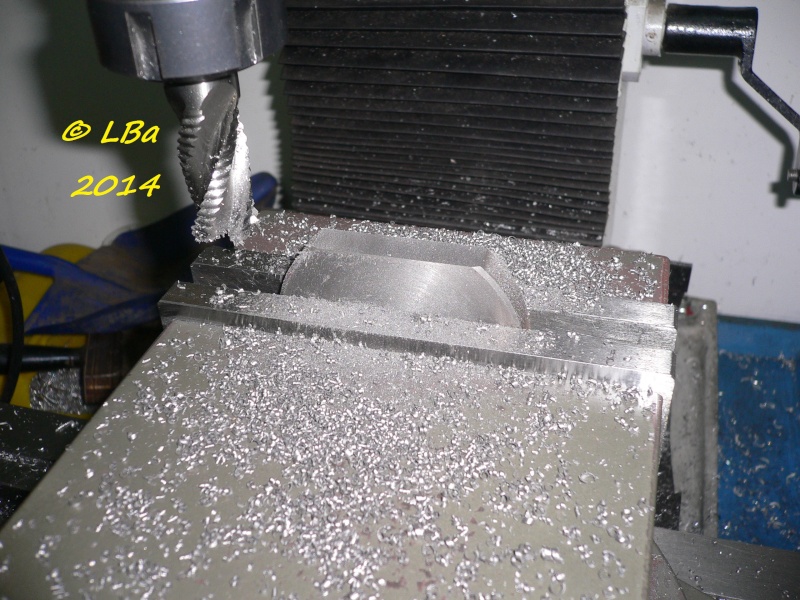

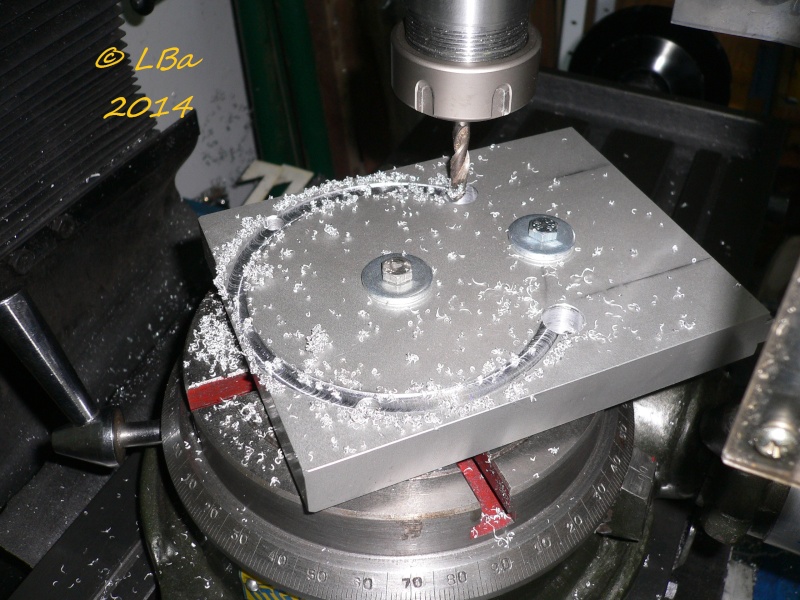

Les disques étant ébauchés, montage sur la fraiseuse du plateau diviseur équipé d'un mandrin

3 mors, serrage du support de disque et d'un disque pour :

un premier perçage au Ø de 3,2 mm des deux pièces

décalage du plateau de 120° et :

et second perçage au Ø de 3,2 mm

redécalage de 120° :

et troisième perçage au Ø de 3,2 mm

Après enlèvement du disque du support :

taraudage des trois trous à M4

Ceci fait, démontage du support et montage du disque précédemment percé :

contre perçage au Ø de 4 mm des trous et fraisure pour vis tête fraisée

j'ai fais les mêmes opérations pour les trois autre disques

les quatre disques avec leur fixation

vue de plus prêt d'un disque avec les fixations pour le support

un disque fixé sur le support

me reste à faire les trous d'indexage sur les disques suivant le nombre de dents des fraises

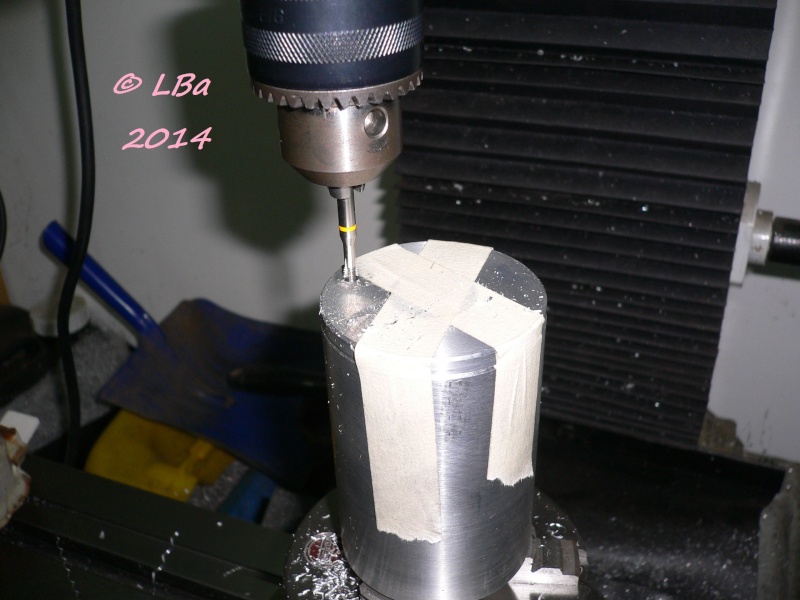

le premier aura huit trous de Ø 6 mm soit un trou tout les 45°

il sera pour des fraises de 2, 4 , 8 dents

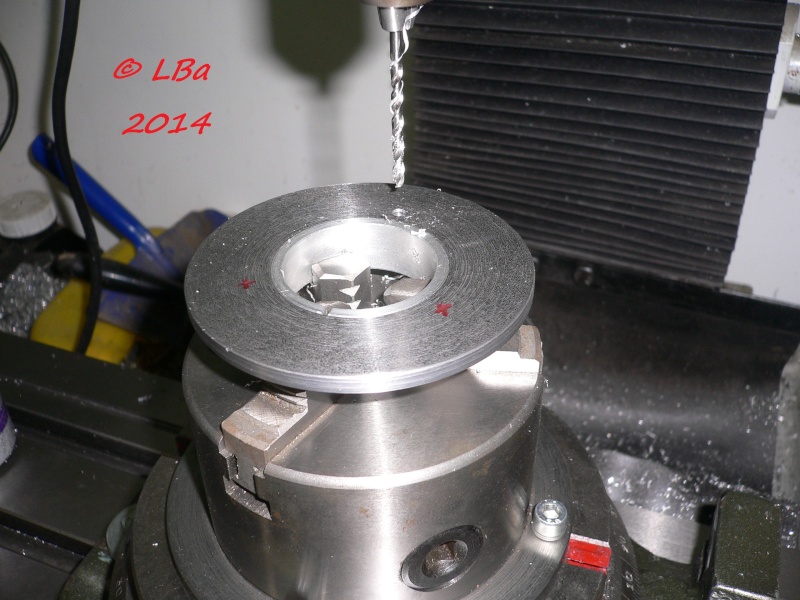

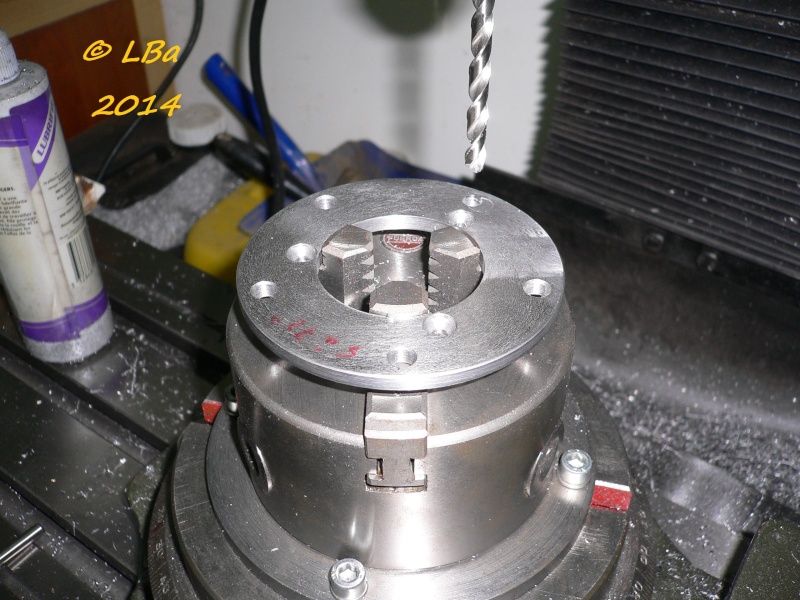

Après mise en place d'un disque sur le mandrin :

Début du perçage des huits trous d'indexation à 6 mm

le disque usiné

le disque huit trous monté sur le support et positionné sur le mandrin à pince Er

autre aperçu du disque sur le support

Sur ma lancée, j'ai percé un disque de 6 trous à 60°

perçage en cours du disque de 6 trous à 60°

le disque 3 / 6 divisions usiné

Puis j'ai percé le 5 trous à 72°

tourner le plateau de 72° pour le second trou ça va, mais pour le troisième!!!!!, je me suis planté

de 5°, j'ai du reboucher le trou pour ratrapper mon erreur !

le disque 5 divisions usiné

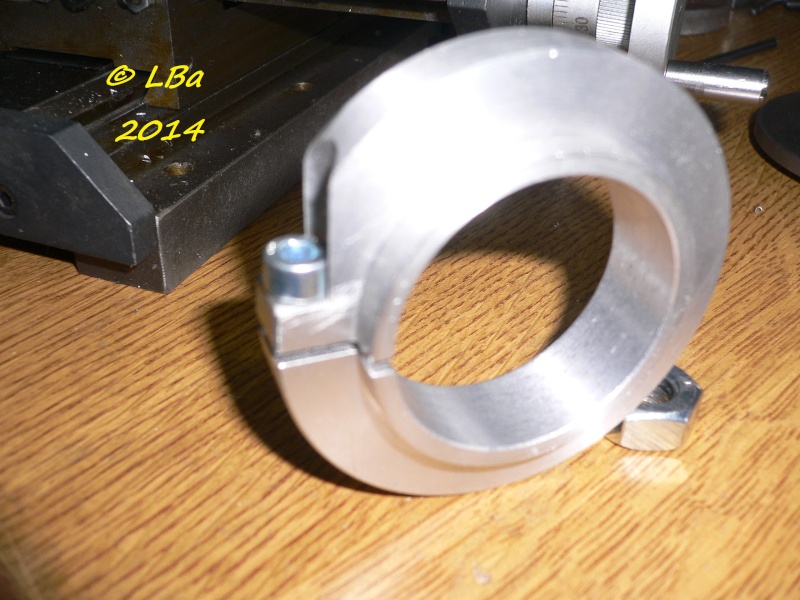

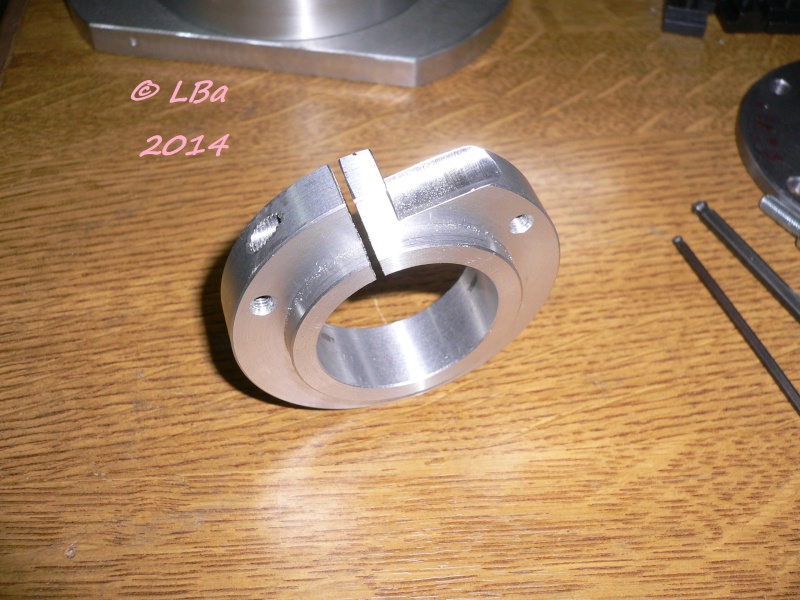

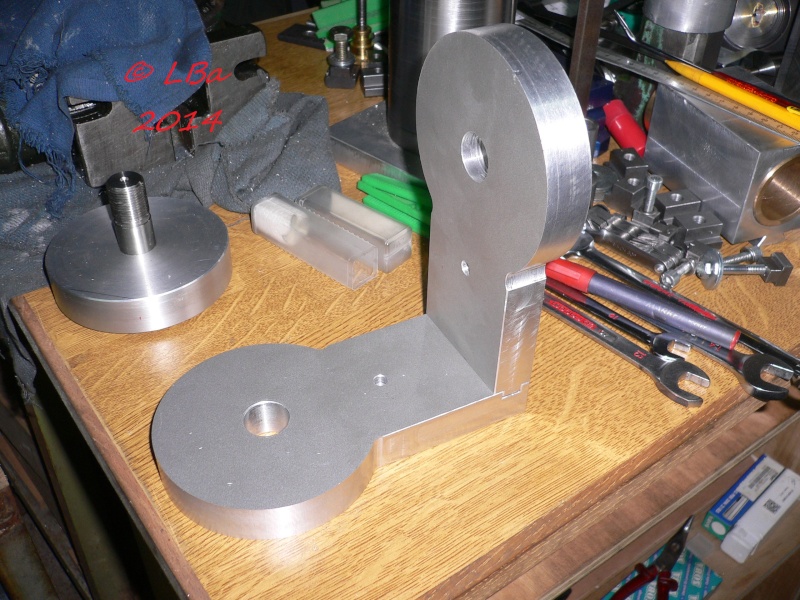

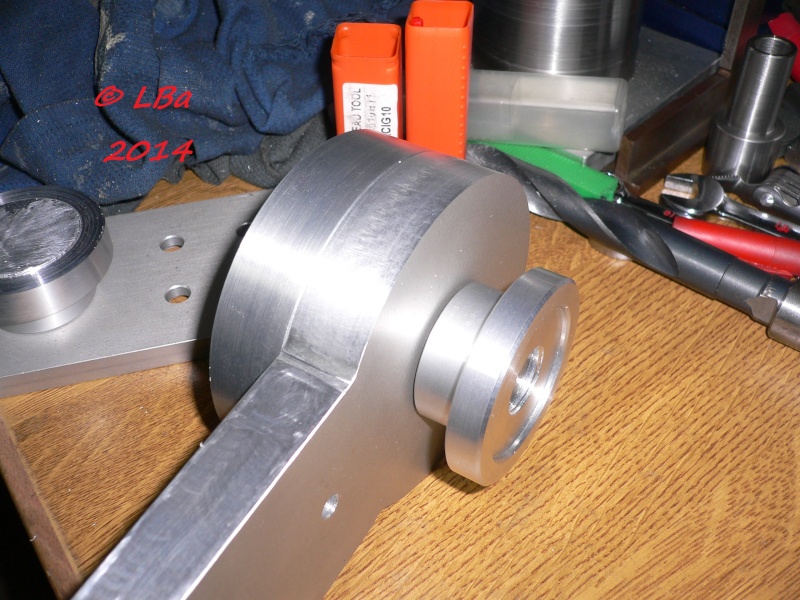

Support (alu) des disques diviseur

![]() papy-lba

18/11/2014

papy-lba

18/11/2014

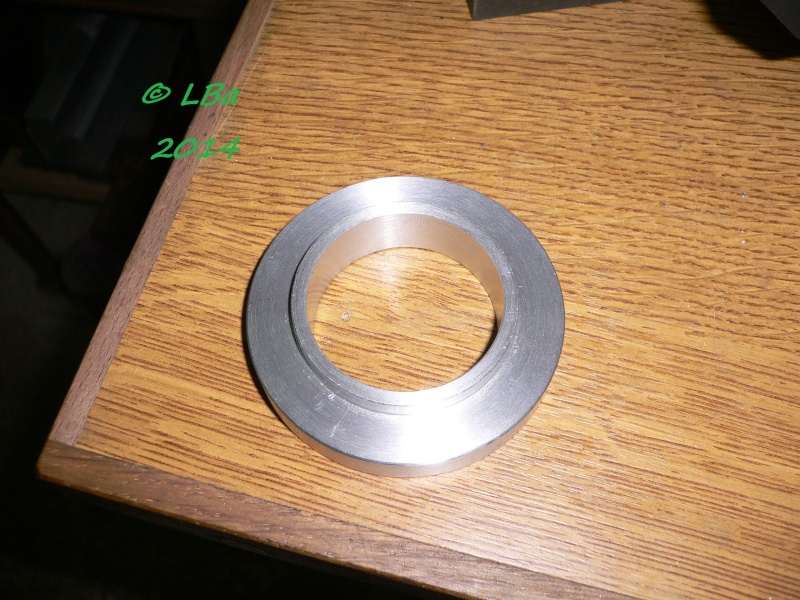

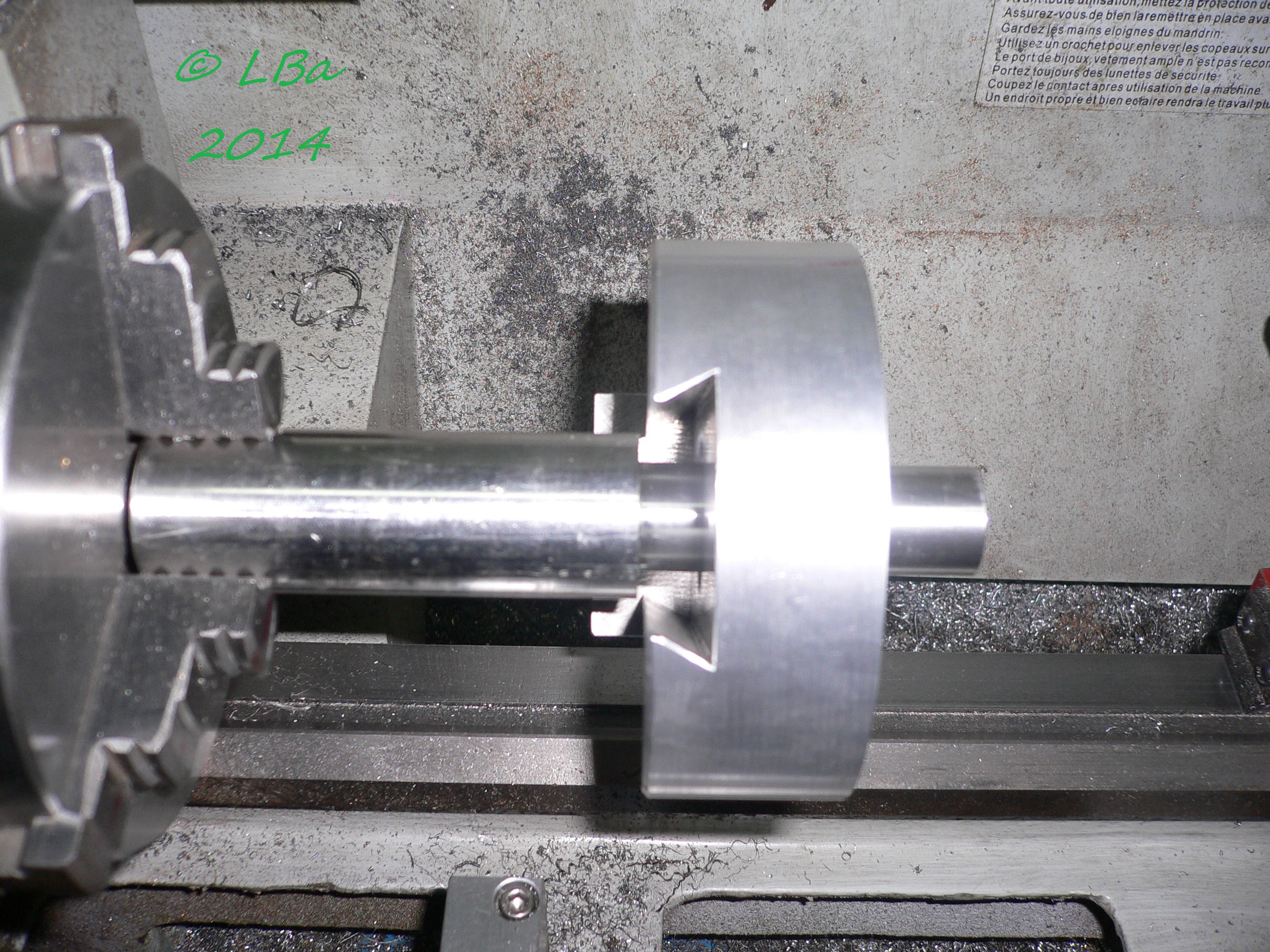

dans du rond alu de Ø 80 mm :

usinage d'un épaulement (qui sera le Ø extérieur de la pièce)

usinage d'un second épaulement (ce sera le centrage des disques diviseur)

perçage de la pièce

et contre perçage à 22 mmm

alésage au Ø extérieur de l'entretoise

contrôle de l'alésage

début du tronçonnage de la pièce

et patatras problème !

la pièce en a décidée autrement ! elle est partie faire un tour !

n'ayant auccune envie de retenter le diable !

j'ai fini de couper la pièce à la scie à métaux manuelle

reprise de la pièce en mandrin pour :

dressage de la face et mise à l'épaisseur de la pièce

mise en place de la pièce pour contrôle et réflextion de la suite des opérations à faire

Le support étant à ce stade :

passage à la fraiseuse et :

fraisage d'un lamage pour le passage d'une tête de vis Chc de Ø 5 mm

perçage au Ø de 4,2 mm

taraudage à M5

contre perçage au Ø de 5 mm sur une profondeur de 5 mm

et sciage d'un coté de la pièce afin d'avoir du pincement lors du serrage de la vis Chc de 5 mm

l'avancée du support disque après les usinages de fraisage

Donc ce support disque est pour le support pince ER

il m'en faut un autre pour le support pince R8 et un pour le support cône morse

et ce à cause d'une différence de Ø d'alésage

Dans le restant du rond d'alu, après prise en mandrin

usinage du Ø extérieur du support

usinage d'un épaulement support disque

contrôle de l'ajustement épaulement disque

puis perçage avant :

un alésage

contrôle de l'alésage avec le support pince R8

Ceci réalisé, j'ai retourné la pièce ( bien que pas fini) , j'ai changé de mors sur le mandrin :

la pièce retournée, le changement des mors, me permet de serrer la pièce

par l'alésage précedemment usiné

et usinage du Ø extérieur du support pour le porte cône morse

usinage de l'épaulement pour le disque diviseur

un apperçu plus nette de l'épaulement

contrôle de l'ajustement de l'épaulement avec un disque diviseur

perçage au Ø de 19 mm

et alésage

contrôle de l'alésage avec le support cône morse

Après avoir scié (à la scie à métaux manuelle), j'ai repris en tournage, le support qui servira

pour le support pince R8

dressage de la face brut de sciage, et mise à la cote d'épaisseur

le support disque sur le porte pince R8 ; la pièce est terminée en tournage, elle sera repris en fraisage

Montage du dernier support en mandrin et :

dressage de la face et mise à la dimension en épaissseur

chambrage pour recevoir l'épaulement du support porte cône

contrôle du chambrage

le support disque en place sur le porte cône

j'ai du reprendre le chambrage en usinage, celui-ci n'étant pas concentrique au Ø extérieur du porte cône

Le plateau tournant étant toujours en place sur la table de la fraiseuse, j'ai percé /taraudé les deux supports

pour la fixation des disques diviseur

perçage du support de trois trous à 120° (ici le premier trou)

taraudage du premier trou à M4

le support avec les trois fixations pour disque diviseur

Mêmes opérations pour le dernier support disque

perçage des trois fixations à 120°

taraudage à M4

le support (pour cône) avec les fixations de disque diviseur

Reprise du support pour pince R8 en fraisage :

fraisage pour le passage de vis CHc de Ø 5 mm

perçage au Ø de 4,2 mm

taraudage à M 5

contre perçage au Ø de 5 mm sur une profondeur de 7 mm

début sciage d'un coté pour réaliser le pincement lors du serrage de la vis CHc

le sciage est finalisé

le support disque pour pince R8 est terminé

Me reste le support disque cône mors à reprendre :

fraisage pour le passage de la tête de vis CHc

perçage au Ø de 4,2 mm

taraudage à M5

contre perçage au Ø de 5 mm sur une profondeur de 7 mm

un coup de fraise scie pour le serrage par pincement

le support disque pour cône mors est usiné

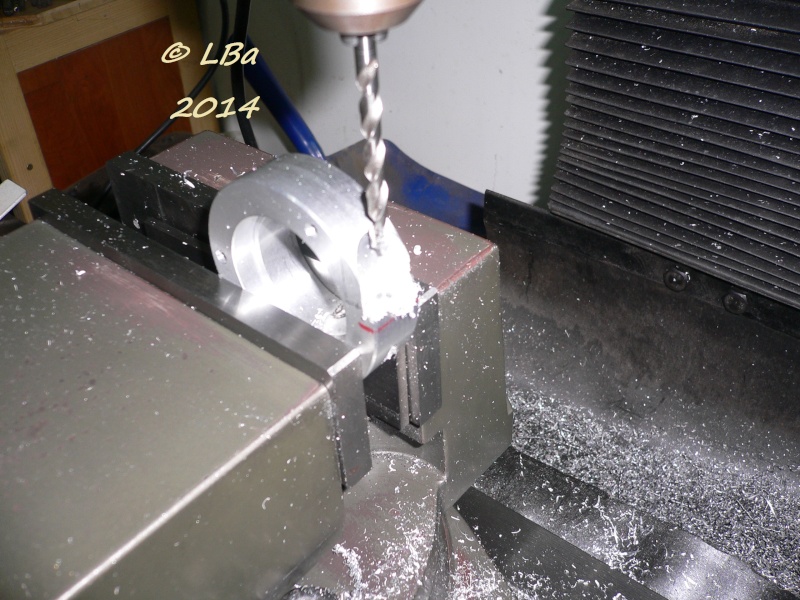

Entretoise support disque diviseur

![]() papy-lba

17/11/2014

papy-lba

17/11/2014

Suivant l'outil à affûtter, je vais devoir le tourner d'un quard de tour, un demi ou plus

pour ce faire, je vais utiliser des diques diviseurs

Première pièce pour la réalisation du système, une entretoise qui viendra sur la queue du porte outil

Dans du rond acier :

usinage d'un épaulement

contrôle de l'ajustement avec le support (porte pince Er)

perçage de la pièce de part en part (70 mm ) avec un foret série longue

contre perçage de la pièce ici au Ø de 22 mm

puis alésage de la pièce

contrôle de l"alésage avec le porte pince Er

Après retournement de la pièce :

mise à longueur de la pièce et blanchiement du Ø extérieur

l'entretoise montée sur le support

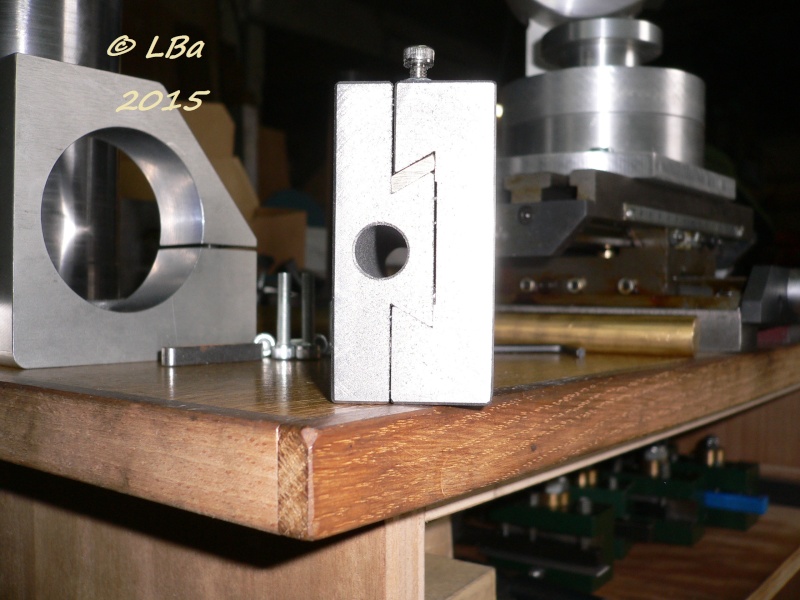

plaque fonte support vis pas fin

![]() papy-lba

15/11/2014

papy-lba

15/11/2014

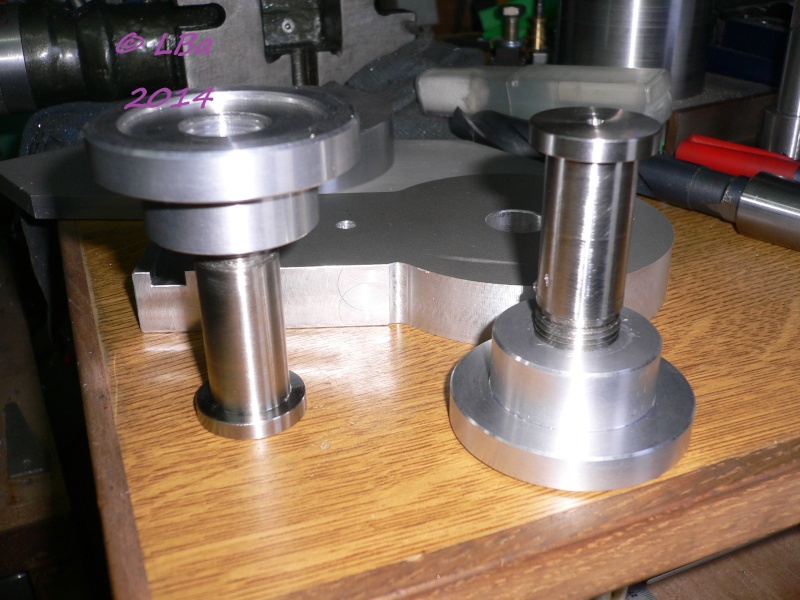

Au départ, j'avais usiné un plaque toute simple, en montant le bouton de réglage de la vis à pas fin

ça ne me convenait pas :

l'ancienne pièce est à gauche, la nouvelle est celle de droite

Pour réaliser cette pièce, dans du rond de Ø 80 mm en Ft 25, aprés débit d'une rondelle :

prise en mandrin et dressage d'une face

après retournement de la pièce, dressage de la seconde face et mise à l'épaisseur

Passage sur la fraiseuse :

et fraisage de 3 chants (à 90 °)

Ceci fait :

perçage d'un Ø de 9,9 mm (passage épaulement vis)

et alésage à 10 mm

contrôle de l'ajustement avec la vis

premier perçage au Ø de 5,1 mm (fixation de la pièce)

et fraisure du trou pour vis tête fraisée de Ø 5 mm

second perçage de fixation

et fraisure du dit trou

voilà la pièce finie en usinage

et la pièce mise en place

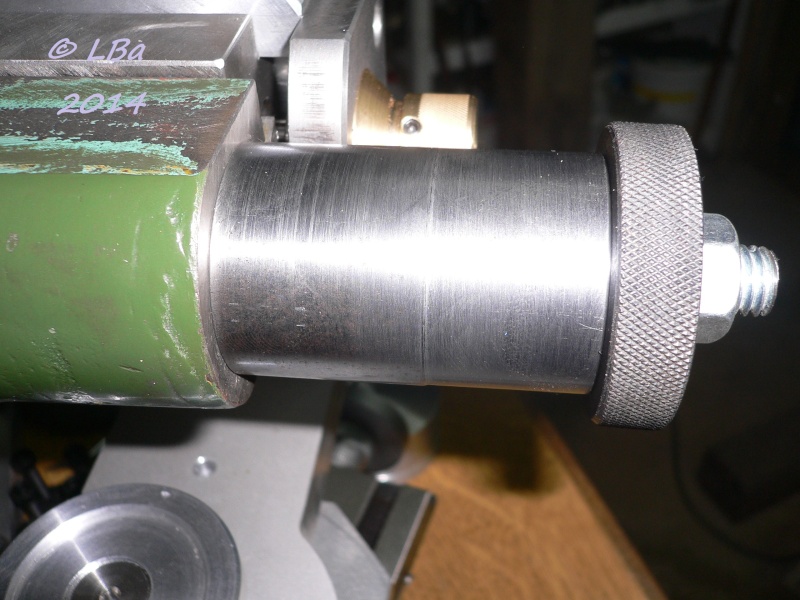

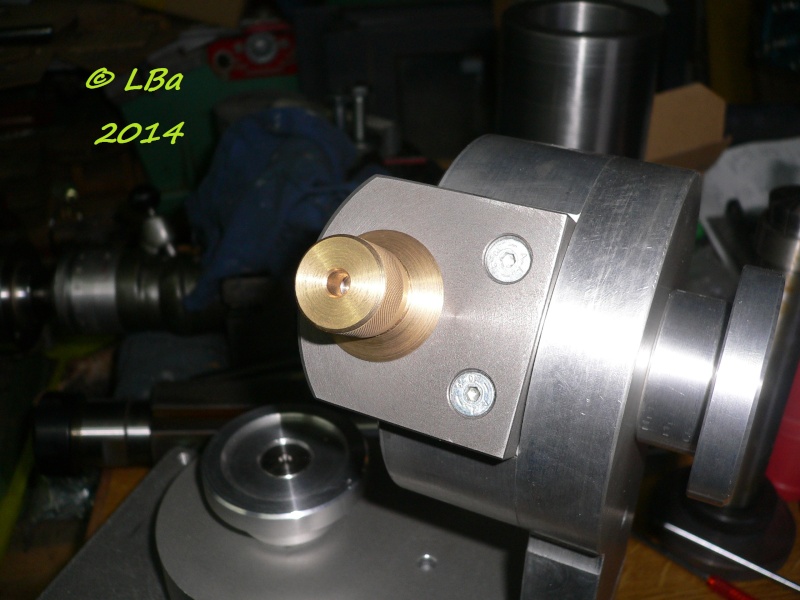

![]() papy-lba

12/11/2014

papy-lba

12/11/2014

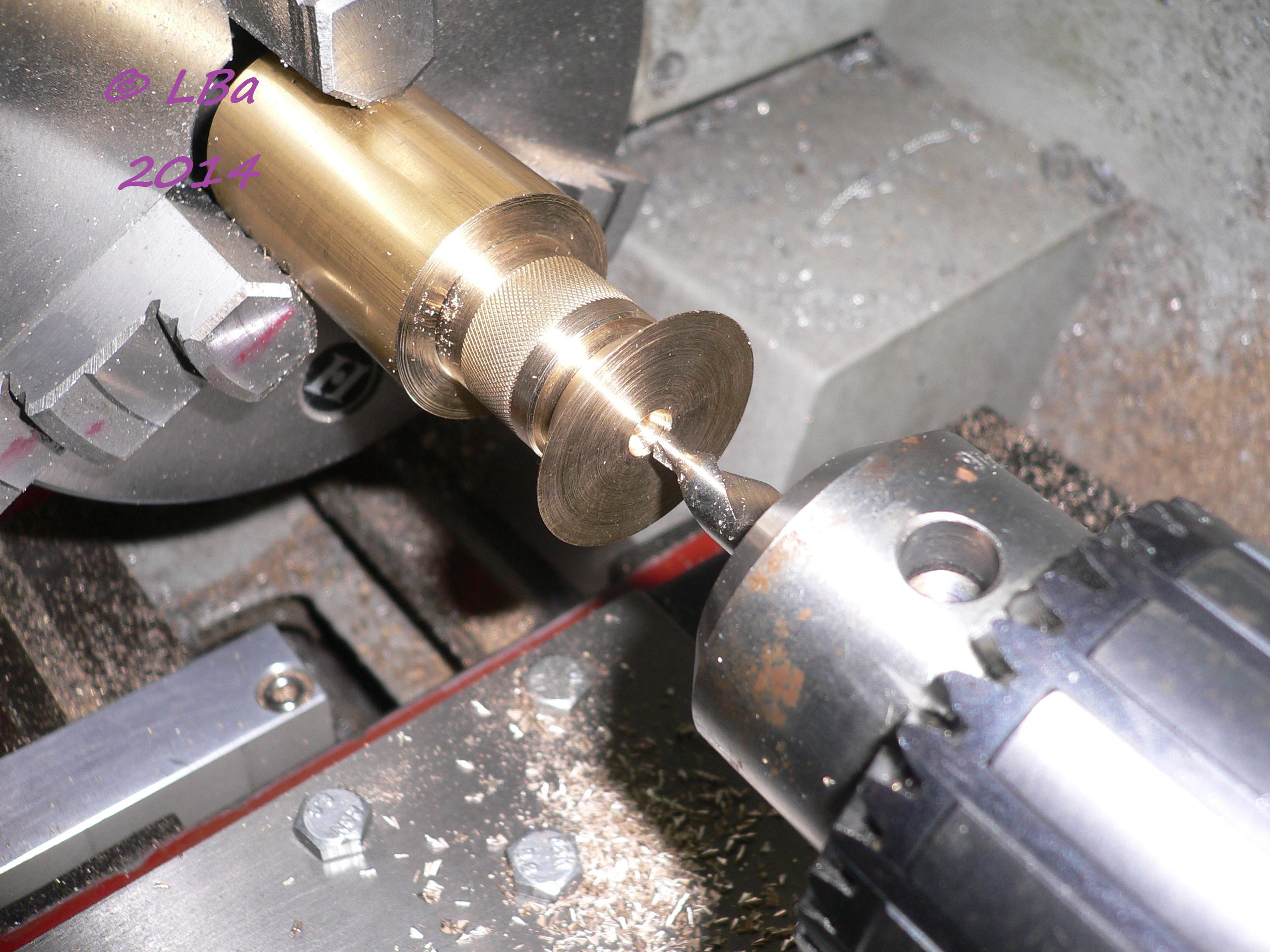

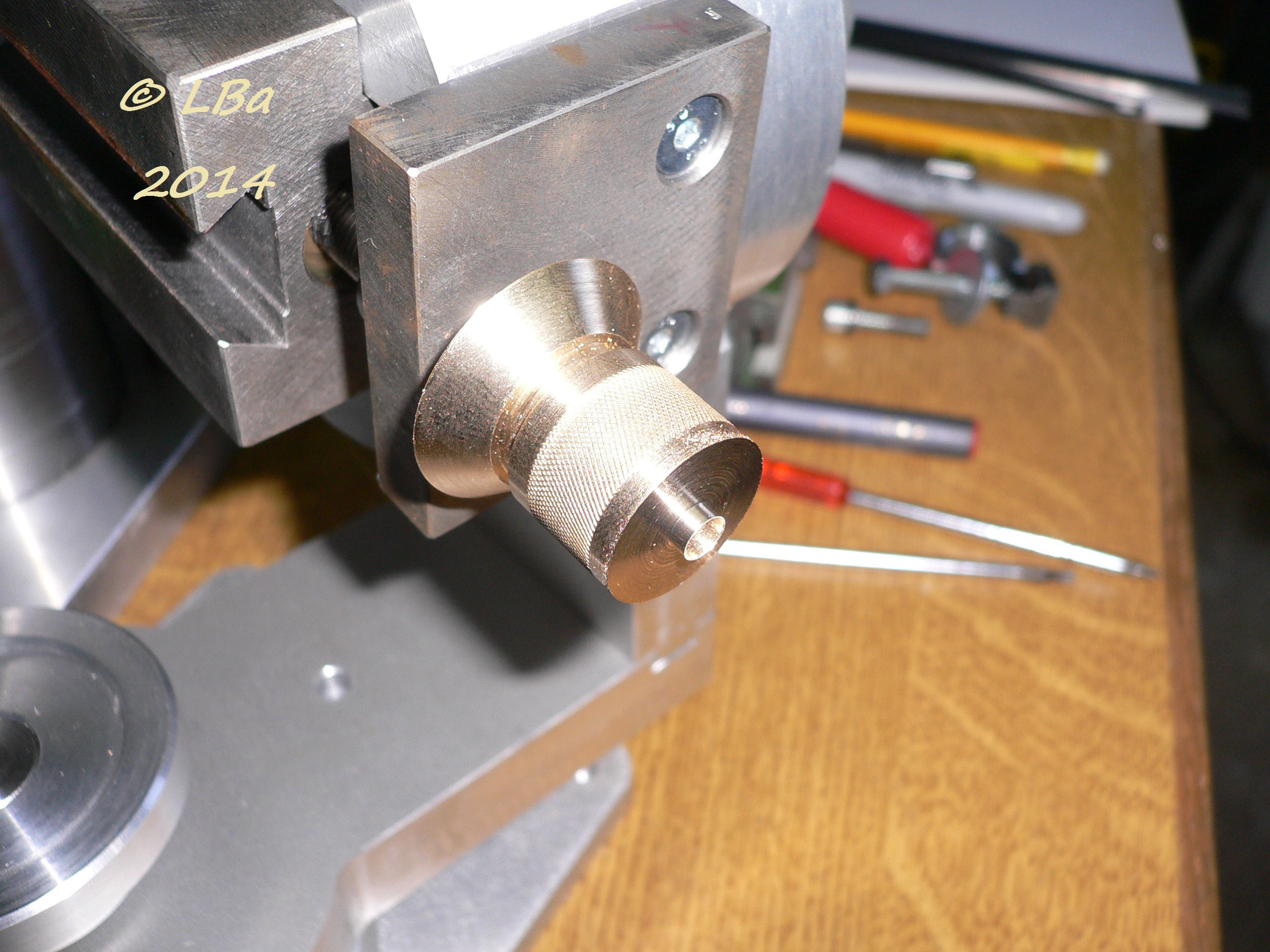

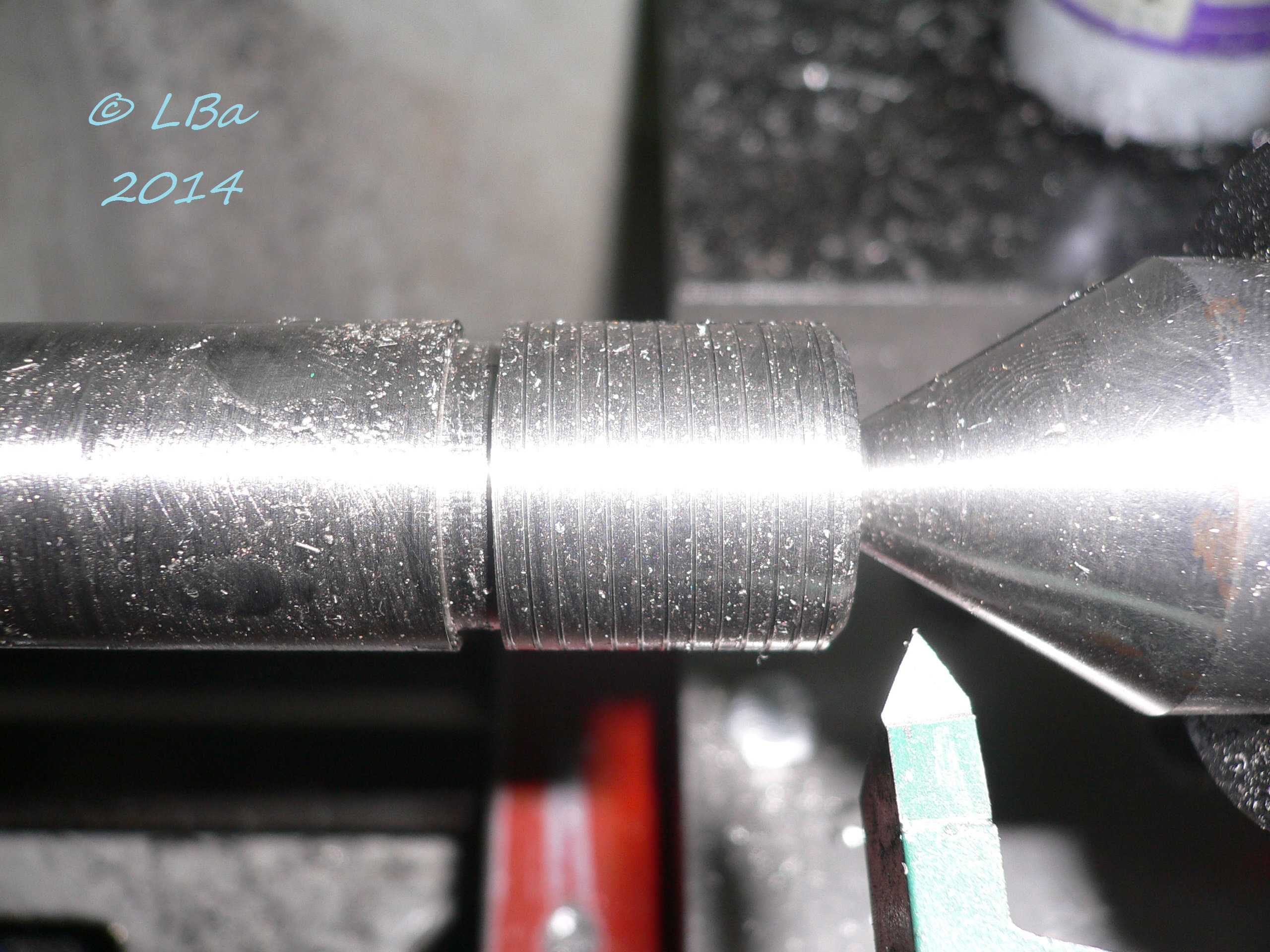

Pour actionner la vis à pas fin du support réglable :

rappel de la chose

le bouton de réglage sera positionner sur l'épaulement de la vis (à droite sur l'image)

Dans du rond laiton de 30 mm brut:

dressage de la face et blanchiment du Ø extérieur

usinage d'une gorge de dégagement

inclinaison du petit chariot à 45°

début de l'usinage d'une face à 45°

la face à 45 ° est usinée

usinage du Ø extérieur

moletage sur le Ø extérieur

point de centre sur la face

perçage au Ø de 5 mm

contre perçage à 9,9 mm

je pensais passer un alésoir de 10 mm , mais celui en ma possession est à main ,il ne convient pas

pour un trou borgne, ayant un petit outil à aléser :

alésage à 10 mm à l'outil

contrôle de l'ajustement de l'alésage, un léger jeu à mon goût, mais ça devrait le faire

début de l'opération tronçonnage de la pièce

fin du tronçonnage. afin d'éviter que la pièce tombe dans le bac à copeaux, j'avais monté un rond dans

le mandrin, et le rond était engagé dans l'alésage

apperçu de la pièce

montage à blanc pour vérification

j'ai trop de jeu entre le bouton et la plaque fonte

je vais devoir diminuer la longueur de l'épaulement de la vis

reprise de la vis à pas fin pour diminution de la longueur de l'épaulement

après tâtonnement, je suis arrivé à un résultat satisfaisant

passage sur la fraiseuse pour :

pour pointage de l'immobilisation du bouton sur la vis

perçage à 3,2 mm

taraudage à M4

après mise en place d'une vis sans tête pour l'immobilisation, reprise du bouton, en place sur la vis

en mandrin à pince sur le tour pour :

dressage de la face et mise à longueur du bouton

le bouton en place sur la vis

récapitulatif du montage des différentes pièces

![]() papy-lba

08/11/2014

papy-lba

08/11/2014

Au départ, j'avais ça :

après montage :

j'en suis à ce stade d'avancement

montage pour l'affûtage des forets

montage pour l'affûtage des fraises 2 tailles

montage pour l'affûtage des fraises de défonçeuse

![]() papy-lba

08/11/2014

papy-lba

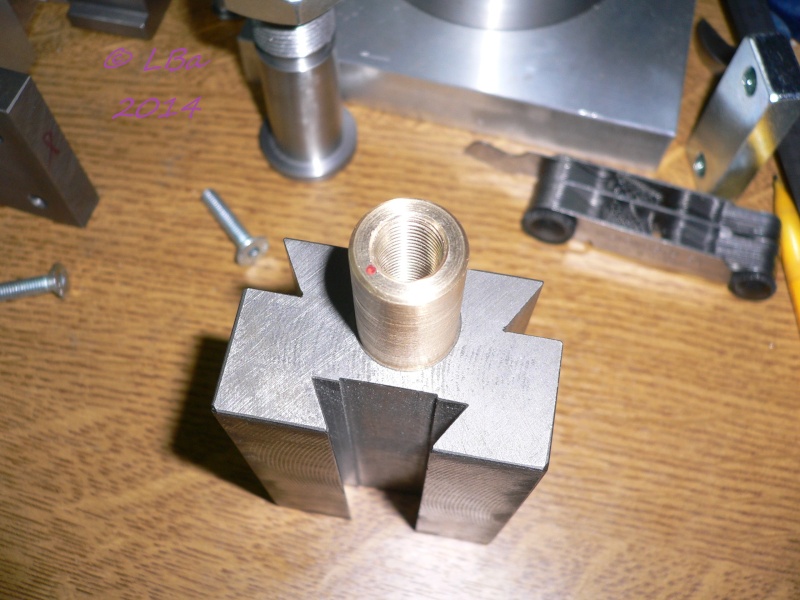

08/11/2014

Dans cette pièce (en fonte)

vient se monter l'écrou en bronze à pas fin

comme ceci :

le montage est à serre, donc montage à la presse manuelle

mise en place des deux pièces sous la presse

emmanchement de l'écrou

celui -ci devant être en retrait dans la pièce

mise en place d'une entretoise entre le nez de crémaillère et l'écrou

l'écrou bronze est monté

la vis à pas fin est montée et son épaulement noyé, ne dépasse pas le support en fonte

![]() papy-lba

08/11/2014

papy-lba

08/11/2014

Dans un premier temps, je dois finaliser ce pré montage :

il suffit d'emmancher à serre cet axe :

dans cette pièce :

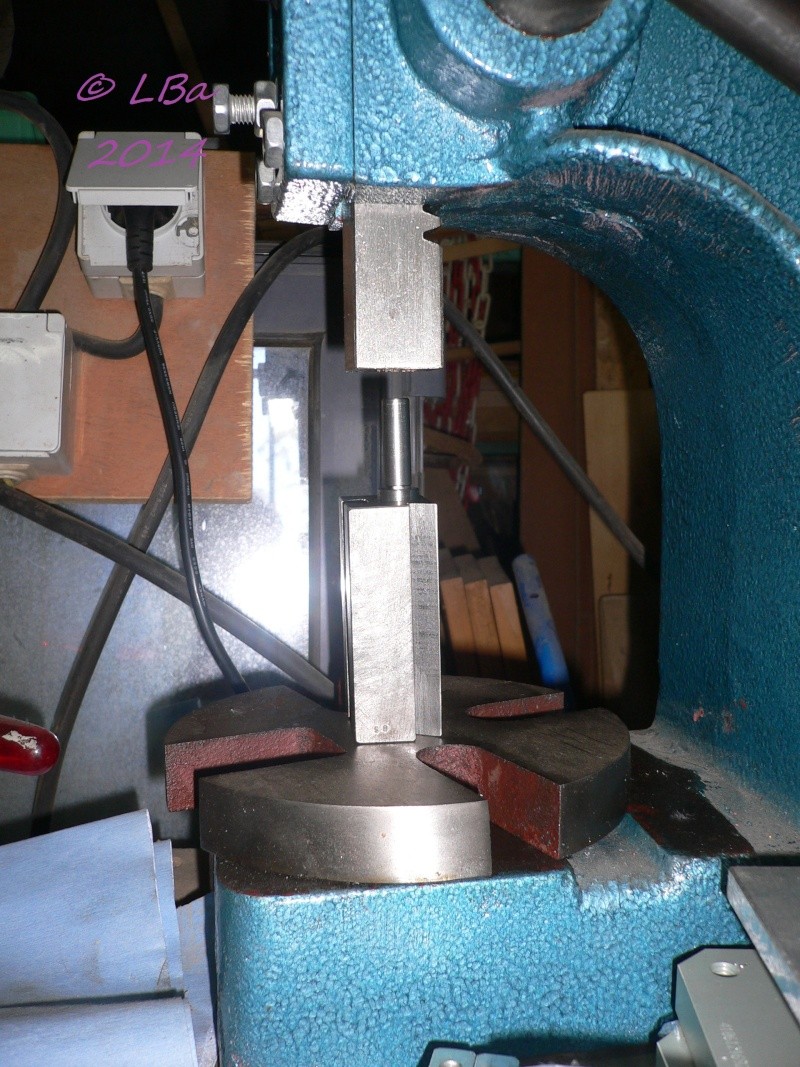

les deux pièces en attente de montage

mise en place sur la presse manuelle :

et emmanchement à serre

l'axe est maintenant emmanché

et la base assemblée sur la semelle :

Pour le second axe, il est monté à serre sur cette pièce :

les deux pièces en attente de montage

Comme pour le premier axe, montage à la presse manuelle :

mise en place des pièces sous la presse

la crémallière de la presse ne passant pas dans l'usinage de la queue d'arronde

mise en place d'une cale intermédiaire

et pressage

l'axe est monté sur le support

Assemblage du support vertical au support horizontal

![]() papy-lba

02/11/2014

papy-lba

02/11/2014

les deux supports en question, pré-assemble par rainure et languette

les deux pièces montées dans l'étau de la fraiseuse et dégauchi horizontalement :

premier perçage au Ø de 4,2 mm

second perçage au Ø de 4,2 mm

après enlèvement du support horizontal :

premier taraudage à M5

et second taraudage à M5

sur le support horizontal :

premier contre perçage au Ø de 5,2 mm

second contre perçage au Ø de 5,2 mm

fraisure des Ø 5,2 mm pour vis tête fraisée de 5

les deux supports assemblés

![]() papy-lba

21/10/2014

papy-lba

21/10/2014

Ayant usiné les deux axes, me reste à usiner deux écrous

Dans du rond alu de Ø 60 mm :

dressage de la face , usinage d'un épaulement et blanchiement du Ø extérieur

début de tronçonnage de la pièce (la fin a été scie à la scie à métaux)

reprise de la pièce en mandrin

dressage de la seconde face avec mise à longueur

après un point de centre, perçage

contre perçage au Ø de 17,75

alésage au Ø de 18,4 mm pour un filetage intérieur de 20 au pas de 1,5

usinage d'un lamage pour alléger en visue de la pièce

apperçu avant le filetage intérieur

début du filetage intérieur avec un outil à plaquette

contrôle du filetage usiné avec un des axes usiné précédenment

voilà un écrou d'usiné en tournage, il sera repris en fraisage

apperçu du pré-assemblage des pièces serrées par l'écrou

Le deuxième écrou en raccourci

usinage de l'épaulement

tronçonnage de la pièce

après reprise en mandrin; perçage, alésage,chambrage :

filetage intérieur de M20 pas de 1,5 mm

contrôle du filetage avec l'axe concerné

rappel que les deux axes sont identiques sauf en longueur, mais j'ai appéré axe / écrou

les deux axes et leurs écrous

![]() papy-lba

15/10/2014

papy-lba

15/10/2014

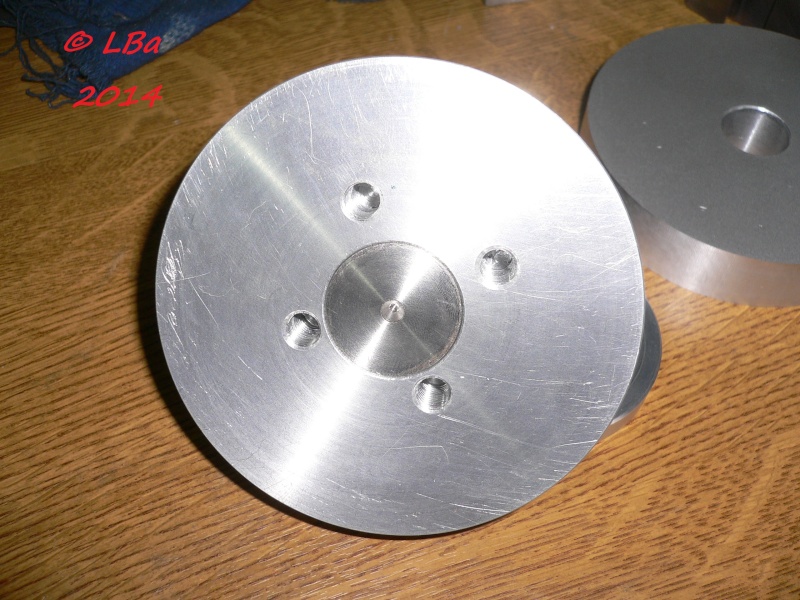

Dans une rondelle d'alu qui devait servir pour autre chose et qui ne c'est pas fait

après montage en mandrin de la pièce qui avait été usiné (Ø extérieur et mise en épaisseur)

perçage au Ø de 19,75 mm

alésage au Ø de 20 mm à l'alésoir machine

lamage au Ø de 28 mm à l'outil

centrage de la pièce dans l'étau de la fraiseuse

perçage au Ø de 6,8 mm

et taraudage à M8

ces opérations répétées 3 fois :

la base avec ces 4 trous percés/taraudés

la base sera fixée sur cette pièce que je nomme semelle

vue de dessous de l'assemblage base/semelle

vue de dessus de l'assemblage semelle/base

Sur la semelle, j'avais prévu d'arrondir les deux bouts, c'était en attente, que le plateau tournant soit monté

sur la table de la fraiseuse ; ayant fini le perçage des divisions d'indexation des disques diviseur

j'ai profité que le plateau étant en place pour usiner les deux bouts de la semelle

après positionnement de la semelle, début détourage du premier bout

le premier bout est détouré

après réglage pour le second bout :

commencement du détourage du second bout

le second bout est détouré

semelle à bouts détourés

la semelle en place sous le support

![]() papy-lba

11/10/2014

papy-lba

11/10/2014

Pour l'assemblage de:

de la pièce en alu support de porte outil et de :

du support vertical, il me faut un axe de rotation:

Dans du ronde de Ø 30 mm :

usinage d'un Ø de 20 mm

usinage afin de réduire la portée

à gauche de la flêche vient le support avec queue d'arronde monté à serre et à droite de

la flêche vient le support vertical, montage tournant libre

contrôle avec le support à queue d'arronde, il ne rentre pas à fond, signe de serrage

contrôle avec le support vertical, montage libre tournant

usinage d'un Ø extérieur à 28 mm, il viendra se loger dans :

ce lamage, réalisé sur la support porte outil

usinage d'une gorge de dégagement pour l'usinage d'un filetage

la largeur de la gorge de dégagement est réalisé en deux passes

début de l'usinage d'un filetage au pas de 1,5 mm

usinage du filetage M20 pas de 1,5 mm

contrôle du filetage avec un écrou au pas de 1,5 mm

Après sciage à la scie à métaux de la pièce, reprise en mandrin à pince et :

dressage de la face et mise à longueur de la tête de l'axe

l'axe est usiné

l'axe dans le support, en attente de montage à la presse

J'ai besoin d'un second axe (presque pareil que celui que je viens d'usiner) pour l'assemblage de :

c'est le support horizontale (en cours d'usinage) avec la base ronde

La différence (avec les prècédentes) est l'épaisseur totale des pièces, l'axe sera plus

court de quelques millimètres

Dans le restant du morceau d'acier, utilisé précédemment :

usinage du Ø de 20 mm

avec une partie libre et une partie serrante pour les deux pièces

usinage de la gorge de dégagement pour le filetage à venir

usinage du filetage au pas de 1,5 mm

contrôle du filetage avec un écrou

après sciage de la sur-longueur de la pièce, reprise de celle ci en mandrin à pince

et dressage de la face ,mise à longueur de la tête de l'axe

usinage du Ø extérieur de la tête au Ø de 28 mm

le second axe est usiné

l'axe et la base en attente de montage

![]() papy-lba

07/10/2014

papy-lba

07/10/2014

La pièce est de même forme que le support vertical et s'assemblera avec lui

le support vertical a un tenon, le support horizontal aura une rainure

usinage de la rainure

contrôle de la rainure avec le support vertical

les autres usinages sont du même ordre que pour le support vertical, mais je mets quelques images

ne serait-ce que pour le plaisir de vos yeux !

perçage au Ø de 19,75 mm

alésage à l'alésoir machine, et comme pour le support vertical

ajustement trop serré, donc reprise :

de l'alésage à la tête à aléser

contrôle de l'alésage, cette fois ajustement libre

perçage de deux trous de dégagement pour la fraise, lors du détourage du Ø extérieur

aprés montage du plateau circulaire sur la table de la fraiseuse, centrage de ce dernier et montage

du support horizontal, début :

du détourage circulaire extérieur de la pièce

la pièce est détourée sur une hauteur de 10 mm, comme pour le

support vertical, j'ai retourné la pièce , pour finir l'usinage

c'est reparti, pour usiné 10 mm d'épaisseur

le détourage est terminé, on peut voir, les deux attaches laissées

le support ébauché, après sciage, remontage de la pièce sur le plateau tournant

pièce en place , début de la finition

la finition du détourage est terminée

petite vérification de Ø avec la base

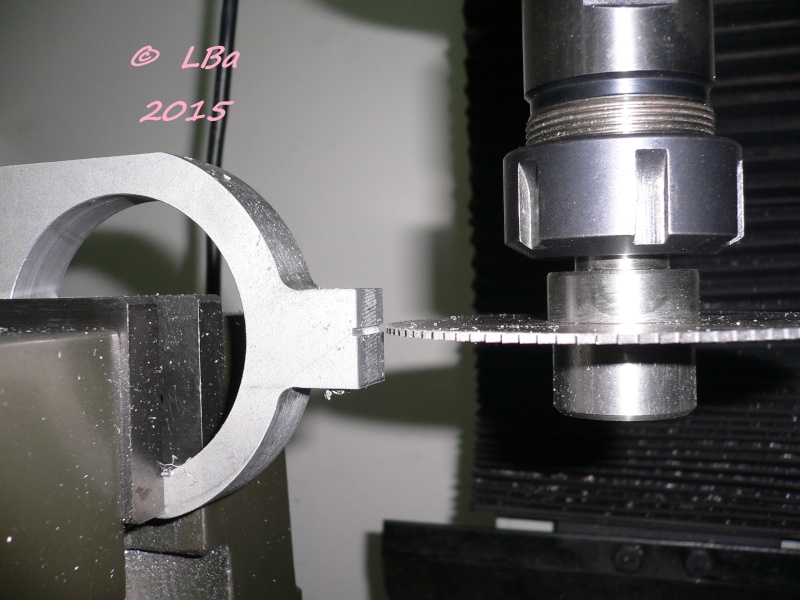

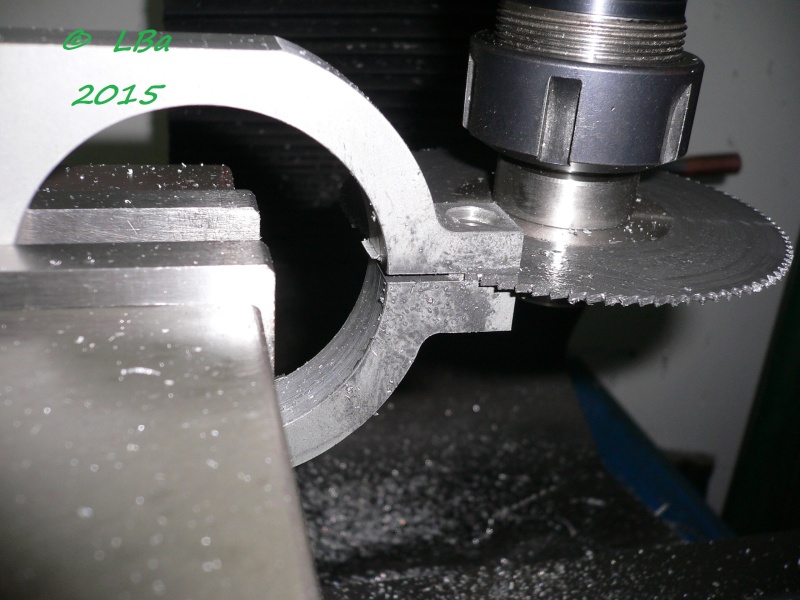

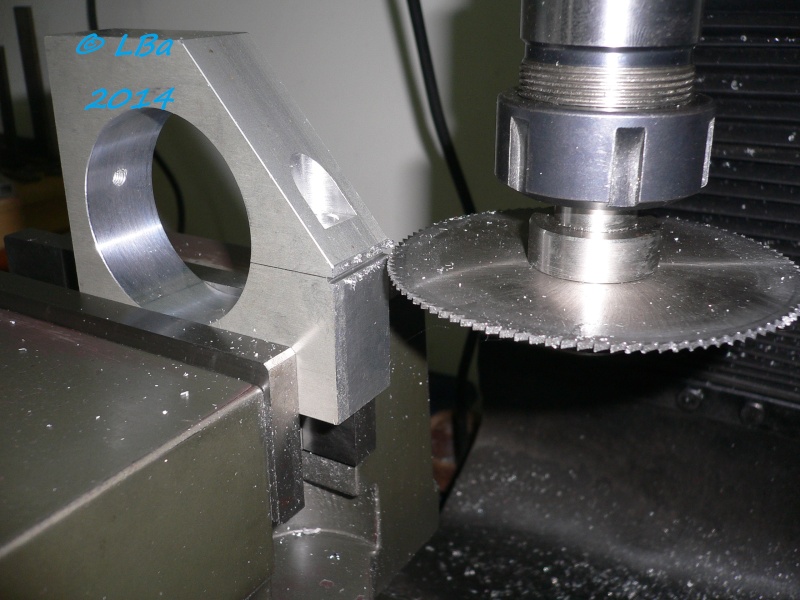

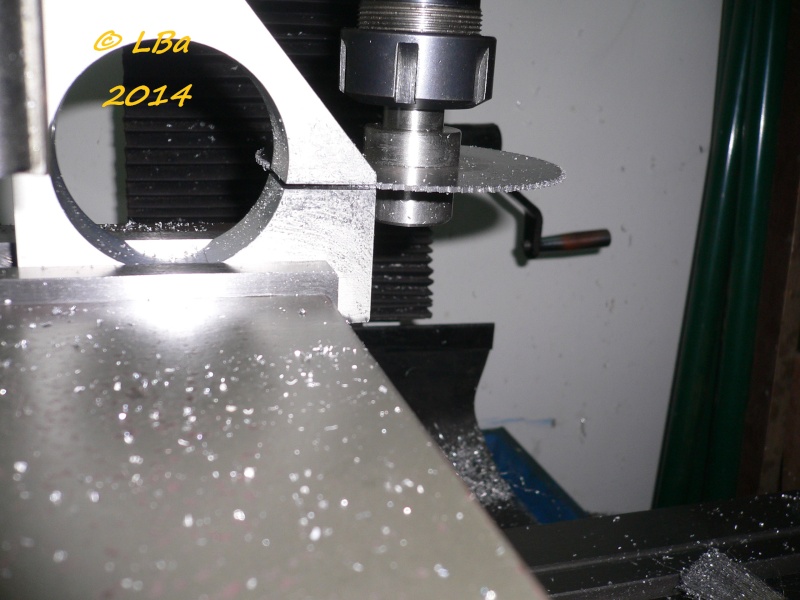

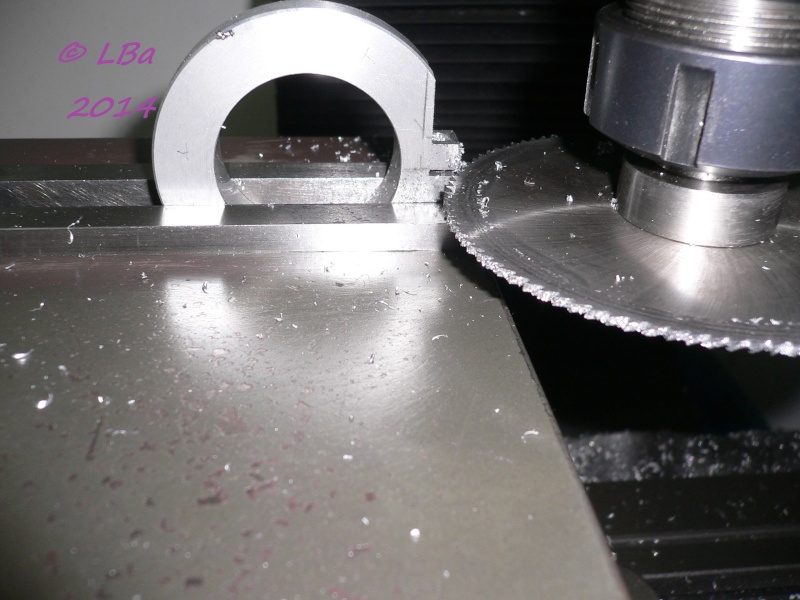

même opération que pour le support vertical, sciage du surplus de matière avec

le nouveau support de fraise scie que j'ai réalisé récemment

http://les2m-de-lba.e-monsite.com/blog/porte-fraise-scie/porte-fraise-pour-fraise-scie.html

j'ai bien fais d'en faire un, même si je ne peut mettre qu'un Ø d'alésage de fraise, rien à

voir avec l'ancien

l'épaulement étant scié, mise en place dans l'étau :

et fraisage pour une finition et mise à dimension

retournement de la pièce et :

et sciage du deuxième épaulement

le second épaulement est scié

fraisage de finition du second épaulement

le support horizontal est usiné

![]() papy-lba

17/09/2014

papy-lba

17/09/2014

je ne sais trop comment désigner cette pièce, peut être que par la suite, sa

désignation change (si je suis inspiré)

sur ce support sera fixer le support du support réglable à double queue d'aronde

sa fait beaucoup de support de support plus simplement ce sera ça :

la pièce est usinée à partir de méplat alu d'épaisseur de 20 mm

première opération le débit

après blanchiement du chant de la coupe sur la fraiseuse, usinage :

d'un tenon

ce tenon servira de centrage sur une autre pièce qui sera horizontale en gros, je reconstitue

une équerre !

prise à plat de la pièce dans l'étau :

et premier perçage

ce sera la position de l'axe de rotation

contre perçage intermédiaire

contre perçage au Ø de 19,75 mm avant alésage

alésage à 20 mm avec un alésoir machine

contrôle de l'alésage avec l'axe de rotation, c'est pas bon tout ça

sa serre de trop, l'axe doit pouvoir tourner librement sans jeu

après reprise de l'alésage avec une tête à aléser :

nouveau contrôle, cette fois, l'axe tourne librement

perçage de deux Ø 12 mm pour la suite des usinages

la suite de l'opération de fraisage est de détourer la pièce sur environ les trois quart

du cercle tracé au crayon d'oû le pourquoi des deux Ø de 12 mm

je vais réaliser cette opération , la pièce abloquée sur un plateau circulaire

l'alésage de 20 mm va servir de centrage et de fixation de la pièce

pour ce faire, fixation d'un axe sur le plateau circulaire

la vis de fixation du centreur sur le dessous du plateau circulaire

après mise en place du plateau sur la table de la fraiseuse

on peut voir l'axe centreur dépasser du plateau

à l'aide d'une douille alésé à 20 mm, montée dans un mandrin à pince

centrage du plateau par rapport à l'axe de broche

cette opèration se fait en descendant l'axe Z de la broche

après ablocage du plateau sur la table et fixation de la pièce sur le plateau

déplacement en X de la valeur du rayon de l'arrondi à réaliser + le rayon de la fraise et une

sur cote de 5 dixièmes pour une passe de finition (j'ai utilisé une fraise de Ø 7 mm)

première passe d'usinage pour contrôler que le déplacement en X est bon

l'utilité des deux trous de 12 mm sont :

pour le premier, la prise de profondeur de passe

le second pour le dégagement de la fraise en fin de passe d'usinage

après deux tour de manivelle en Z, la profondeur d'usinage est de 5 mm

là , j'en suis à 10 mm de profondeur de passe et j'ai décidé de retourner la pièce

continuation de l'opération détourage sur l'autre face de la pièce

lors des dernières passes, j'ai laissé deux attaches

l'ébauche de détourage de la pièce est réalisée

après quatre coups de scie à métaux, remontage de la pièce sur le plateau

circulaire pour l'opération de finition

l'opération de finition terminée :

contrôle de la pièce avec le support rotatif

suppression des deux ailes de coté

ne pouvant pas le faire à la scie à ruban, je l'ai fais à la fraiseuse

montage d'une fraise scie :

sciage du premier épaulement le plus possible

le restant a été fait à la scie à métaux à la main

l'épaulement est brut de sciage

fraisage et mise à la cote de l'épaulement

même type d'opération pour le second épaulement

![]() papy-lba

11/09/2014

papy-lba

11/09/2014

cette vis de réglage viendra dans l'écrou bronze usiné précédemment

elle sera épaulée, et sera au pas de 10*100

à partir d'un rond inox :

usinage d'un épaulement calibré

contrôle de l'ajustement avec la pièce dans laquelle la vis tournera

l'ajustement étant validé, usinage d'une gorge de dégagement afin que l'épaulement

soit bien en portée sur la pièce réceptrice de la vis

Après retournement de l'ébauche de la vis dans le mandrin :

usinage d'un épaulement au Ø de noyau du filetage à réaliser

afin d'éviter tout risque de fléxion de la pièce en cours d'usinage, j'ai mis la contre

pointe aprés avoir fait un point de centre

usinage d'un autre épaulement pour l'amorce du filetage

usinage d'une gorge de dégagement pour la fin du filetage, cela permet l'arret du tour,

le dégagement de l'outil en minimisant les risques de tapper l'épaulement avec l'outil

à fileter

usinage du filetage

la cote théorique de profondeur du filetage atteinte :

contrôle du filetage de la vis avec l'écrou bronze

la vis usinée

la vis et l'écrou

![]() papy-lba

11/09/2014

papy-lba

11/09/2014

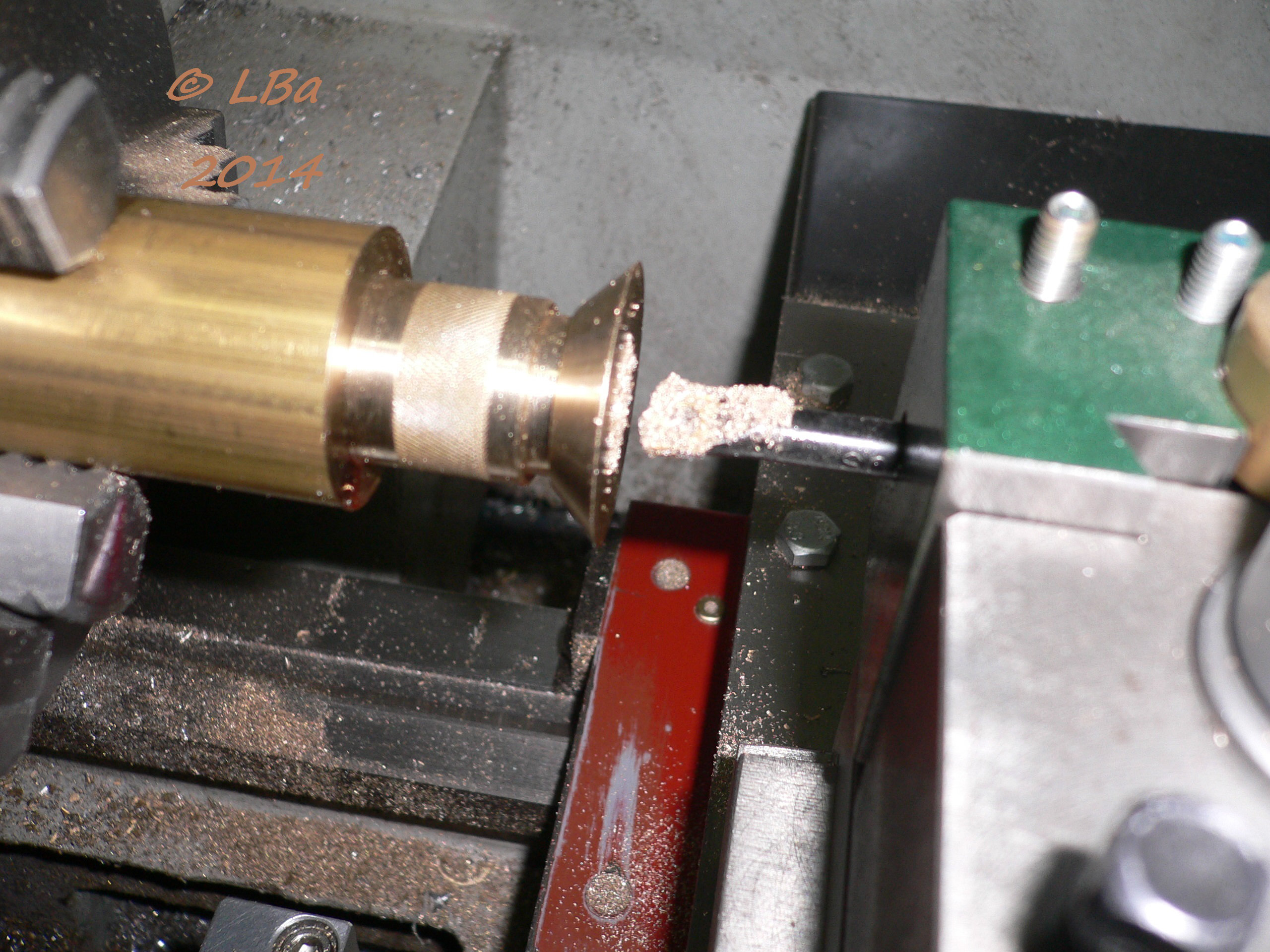

Usinage d'un écrou pas fin (10*100) en bronze

usinage du Ø extérieur,le montage de l'écrou sera à serre

aprés dressage de la face, point de centre avant perçage

premier perçage

contre perçage à Ø 9 mm

petite fraisure avant taraudage

taraudage au pas de 10*100

aprés débit, reprise pour :

dressage de la seconde face et mise à longueur de la pièce

l'écrou en place sur le support avant emmanchement à la presse

![]() papy-lba

10/09/2014

papy-lba

10/09/2014

Dans un morceau de bronze comme ceci :

je vais usiner un fourreau

prise du brut en mandrin et usinage d'une prise de mors

aprés retournement de la pièce dans le mandrin, usinage du Ø extérieur

montage de la lunette fixe en portée sur la surface venant d'être usinée

et commencement de l'usinage d'un alésage

usinage de l'alésage

contrôle de l'alésage avec le manchon (pièce du commerce) qui viendra

dans le fourreau

ici présentation du manchon à l'entrée de l'alésage

le manchon rentre entièrement dans l'alésage

l'ajustement des deux pièces est libre glissant, les pièces font plus de 100 mm de long

Support pivotant de queue d'aronde (seconde partie)

![]() papy-lba

09/09/2014

papy-lba

09/09/2014

dans un débit en fonte :

perçage de deux trous avec fraisure pour vis ø 5 mm

ici le premier trou

ici fraisure du second trou

les deux pièces assemblées

à ces deux pièces, j'ai mis en place le support en fonte à doubles queues d'aronde

et positionné l'ensemble dans l'étau de la fraiseuse

et dégauchi l'horizontalité de l'ensemble à l'aide d'un comparateur

après pointage au foret à centrer (pas de photo), premier perçage

avec un foret série longue

contre perçage avec un foret de ø 9,8 mm

alésage à l'alésoir machine au Ø de 10 mm

petit contrôle de l'alésage avec une pige calibrée

Support pivotant de queue d'aronde (première partie)

![]() papy-lba

09/09/2014

papy-lba

09/09/2014

je ne sais trop comment par quelle appélation désigner cette pièce

mais peu importe, c'est sa réalisation qui m'importe, elle sera en aluminium

Dans du rond de 100 mm de Ø :

dressage de la face

blanchiement du Ø extérieur, sur la longueur que fera la pièce

usinage d'un chanfrein

débit de la pièce sur la scie à ruban

la pièce est débitée

retour sur le tour pour :

dressage de la seconde face

usinage d'un point de centre réalisé à l'aide d'un foret à centrer

premier perçage de part en part de la pièce

contre perçage à un Ø supérieur

dernier contre perçage au Ø de 19,75 avant un alésage de Ø 20 mm

alésage à l'alésoir machine de Ø 20 mm

contrôle de l'alésage avec un rond calibré

l'alésoir est vendu pour réaliser du H7, pour moi, c'est plus du H9, je suis un peu deçu

de cet achat, mais je ferais avec, et me méfirais à l'usage

usinage d'un lamage à l'outil à aléser

la pièce est usinée en partie tournage pour l'instant

la pièce est prête pour la suite des opérations

Montage de la pièce dans l'étau de la fraiseuse et :

fraisage d'une rainure en plusieurs fois

seconde passe d'usinage de la rainure

celle -ci devant être centrée sur la pièce

fraisage d'une queue d'arond esur un coté

puis même chose pour le second coté

contrôle de la queue d'aronde venant d'être usinée avec la queue d'aronde

mâle du support à double queue d'arond en fonte

la piéce s'engage et coince, une autre passe d'usinage s'impose

après une lichette de copeaux enlevés, la pièce coulisse sur toute la longueur

après réglage de la position en verticale de la queue d'aronde :

fraisage d'un méplat

la pièce étant positionnée, j'en ai profité pour réaliser deux taraudages M5

premier perçage au ø 4,2 mm avant taraudage

et là taraudage à m5 ( second trou)

Support en fonte à double queue d'aronde

![]() papy-lba

07/09/2014

papy-lba

07/09/2014

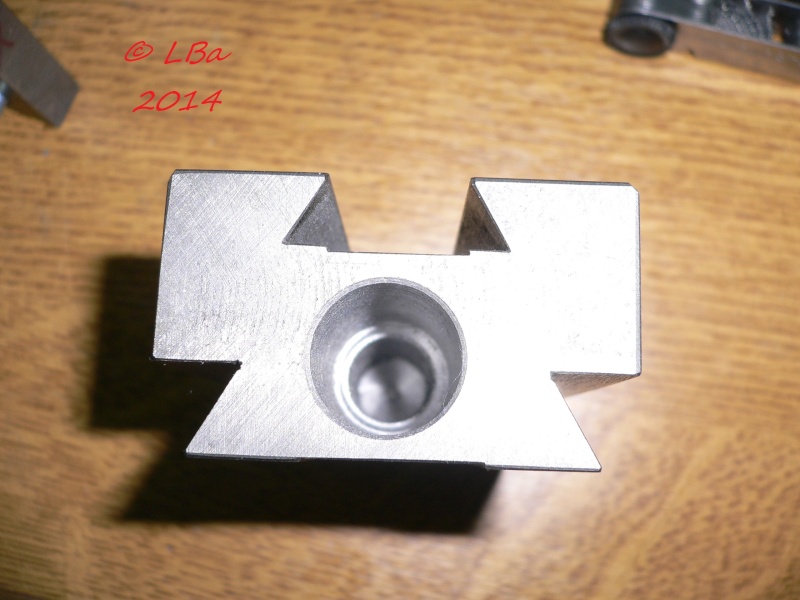

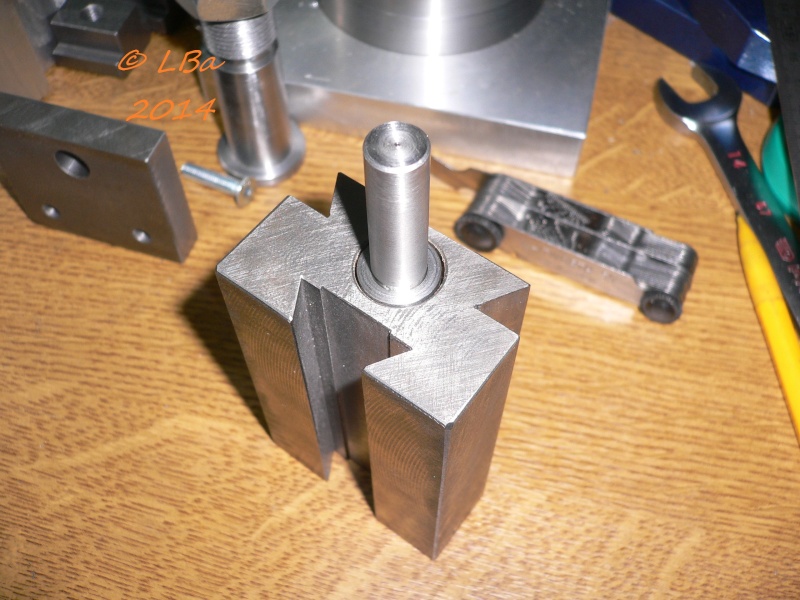

Cette pièce à double queue d'aronde, recevra différents supports, notemment le

support pince R8 et un autre qui n'est pas encore usiné dans une queue d'aronde femelle

et aura une queue d'aronde mâle pour un réglage de position

Dans un débit en fonte :

usinage d'une rainure centrée sur la piéce

la queue d'aronde mâle n'est pas large, la femelle sera de même

avec la plus petite fraise en Ø que je posséde, je vais enlever de la matière sur les deux cotés

première passe d'ébauche de la queue d'aronde

finition de la queue d'aronde sur un coté

finition de la queue d'aronde sur le second coté

contrôle de la queue d'aronde avec le support pince R8

n'ayant pas prévue de lardon de ratrapage de jeu, l'ajustement entre la queue d'aronde

mâle et femelle doit être au plus juste

après retournement de la pièce dans l'étau :

fraisage d'un épaulement de chaque coté de la pièce

fraisage queue d'aronde sur un coté

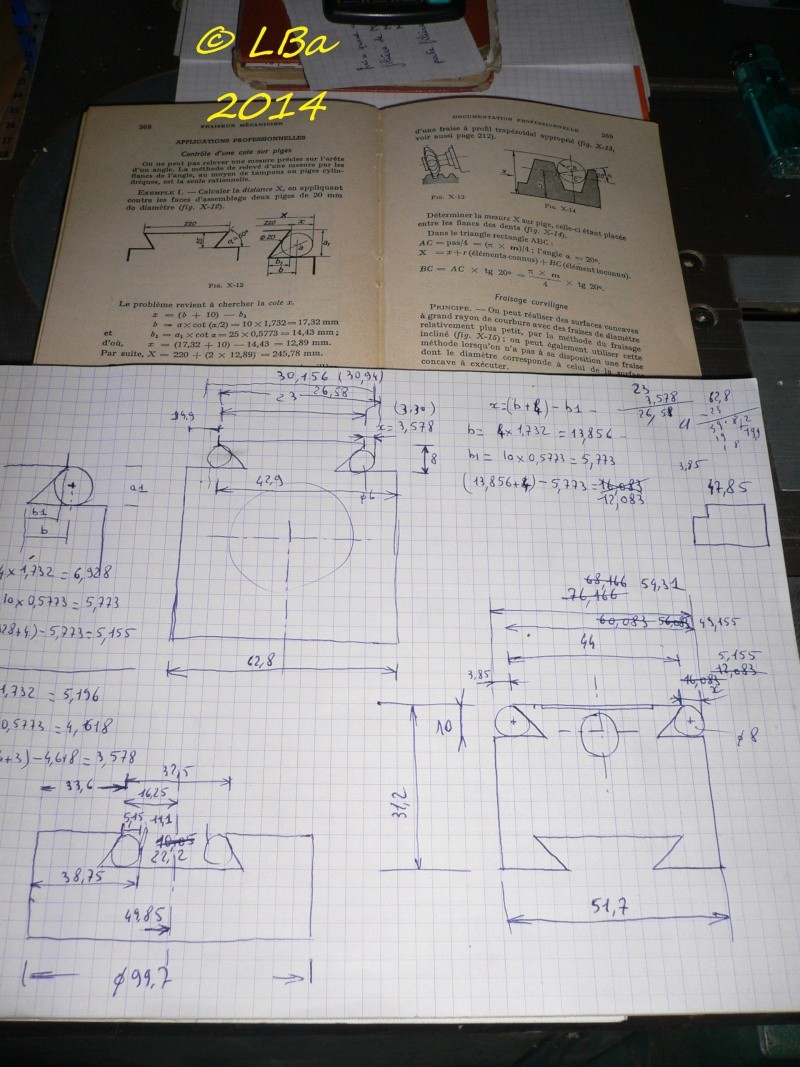

Pour prendre une mesure sur une queue d'aronde, je me sert de pige qualibrée

et pour la valeur de la cote, je fais un calcul avec le théorème de Mr pythagor

apperçu de calcul

contrôle de la cote à l'aide d'un palmer et d'une pige calibrée

la mesure étant conforme à mon calcul :

fraisage du second coté

nouveau contrôle de mesure, cette fois avec deux piges

petit fraisage afin de réduire la surface portante

la pièce usinée avec ces deux queues d'aronde

![]() papy-lba

07/09/2014

papy-lba

07/09/2014

C'est une pièce acheté avec le fourreau pince R8

il est en fonte et je me apperçu que sa queue d'aronde n'avait pas le même angle que les fraises en ma possession

devant usiner un guide pour ce support, j'ai repris la queue d'aronde

reprise de la queue d'aronde sur un coté

reprise de la queue du second coté

on peut apperçevoir la différence angulaire

![]() papy-lba

06/09/2014

papy-lba

06/09/2014

je possède un fourreau porte pince comme ceci

il reçoit des pinces R8 comme celà

afin de serrer la pince dans le fourreau, il faut utiliser ça

un tirant pourrait on dire

celui-ci est en pas (filetage) UNC

les pinces existent soit en pas Unc ou métrique, suivant le pas, le prix d'une pince peut varier de 10 €

les moins chères sont en pas métrique

je vais donc m'usiner un tirant au pas métrique

Dans un morceau de ferraille :

usinage d'un épaulement

puis usinage d'une gorge de dégagement

début d'usinage d'un filetage

la gorge permet l'arret de l'usinage autre qu'en pleine matière

contrôle du filetage à l'aide d'une pince R8

Ceci étant réalisé, retournement de la pièce dans le mandrin pour :

usinage d'un épaulement pour recevoir le volant de manoeuvre

Dans un second bout de ferraille

blanchiement du Ø extérieur, dressage de la face, usinage d'un épaulement

alors, usinage d'un alésage du ø de l'épaulement de la pièce récemment usinée

contrôle de l'alésage avec la pièce

aprés débit

dressage de la seconde face

usinage d'un évidement de la face pour l'esthétique

les pièces en kit

pré-assemblage des pièces

prêt pour une brasure

les deux pièces sont brasées

la pièce est usinée

![]() papy-lba

03/09/2014

papy-lba

03/09/2014

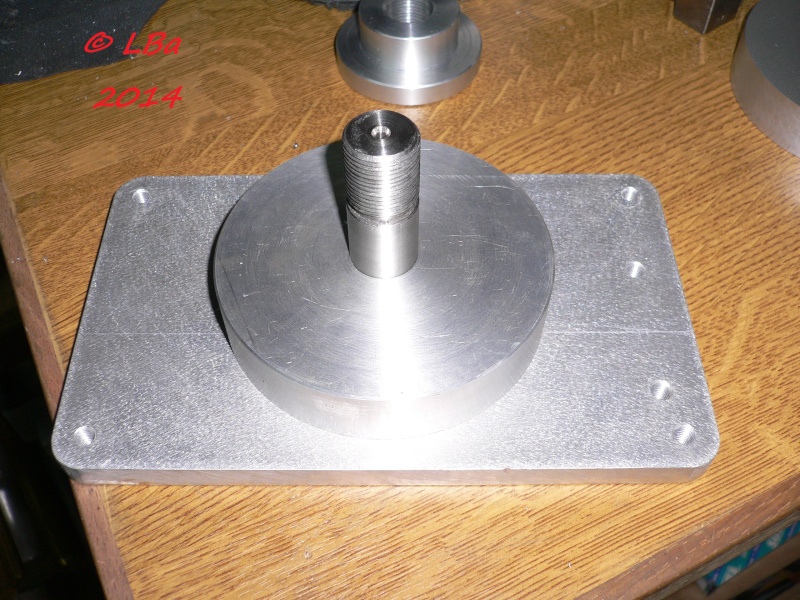

la colonne

l'usinage de la colonne est visible dans l'usinage avec ma lunette fixe réalisé dernièrement et

pour cette pièce notemment dont voici le lien ci-dessous :

http://les2m-de-lba.e-monsite.com/blog/lunette-fixe-pour-tour-s-6125c-1/premiere-utilisation-de-la-lunette.ht

la semelle est une plaque d'alu de 20 mm d'épaisseur

perçage sur la fraiseuse d'un trou centré sur la plaque d'alu

montage de la pièce dans le mandrin quatre mors du tour et centrage de la pièce à l'aide d'une pige

le centrage n'a pas lieu d'être au centième prés

contre perçage de la semelle à un Ø supérieur que celui réalisé pour le centrage de la pièce

dressage de la face

sur une pièce autre que cylindrique, autant que peut se faire, lors du dressage d'une face,je commence

l'usinage par le centre de la pièce

usinage d'un premier alésage, sa fonction est peu importante, ce n'est qu'un dégagement

puis usinage d'un second alésage épaulé (il ne traverse pas la pièce)

l"alésage épaulé est maintenant usiné, viendra se loger dedans la colonne

petite vérification de contrôle de l'ajustement de la semelle et de la colonne

retournement de la pièce et prise de celle -ci les mors dans l'alésage venant d'être usiné

pour dressage de la seconde face

montage à blanc de la colonne sur la semelle

perçage de 3 trous à 120° sur le dos de la semelle avec fraisure pour vis TF

la semelle est percée, les fraisures se trouvent sur l'autre face

mise en place de la semelle sur la colonne :

aprés pointage, contre perçage de la colonne (déja pour un trou)

taraudage d'un trou

j'ai d'abord fait un trou, mis une vis, et fait les deux trous restant

la semelle est maintenant solidaire de la colonne

![]() papy-lba

02/09/2014

papy-lba

02/09/2014

Avec la réalisation de ce projet, j'espère pouvoir affûter la plus part de mes fraise deux tailles

que ce soit des fraises de défonceuse oû des fraises pour usiner les métaux à la fraiseuse

ainsi que les forets au dessu du Ø disons 15 mm

il y aura quelques pièces achetées dans le commerce, mais la majeur partie seront réalisées

à l'atelier à l'aide de mes machines