- employé par la CARSAT Bourgogne Franche Conté

- IZEURE

Citation préférée :

avec 3 fois rien je fais rien de 9

Articles de papy-lba

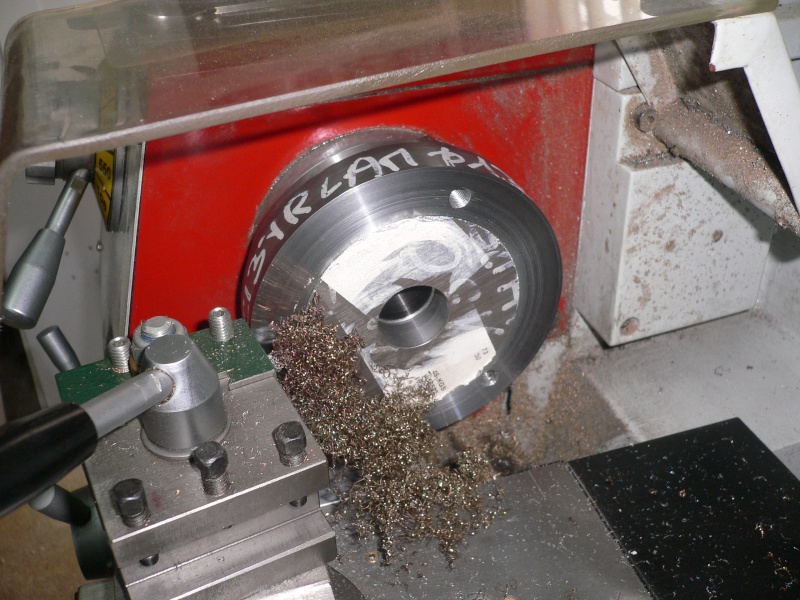

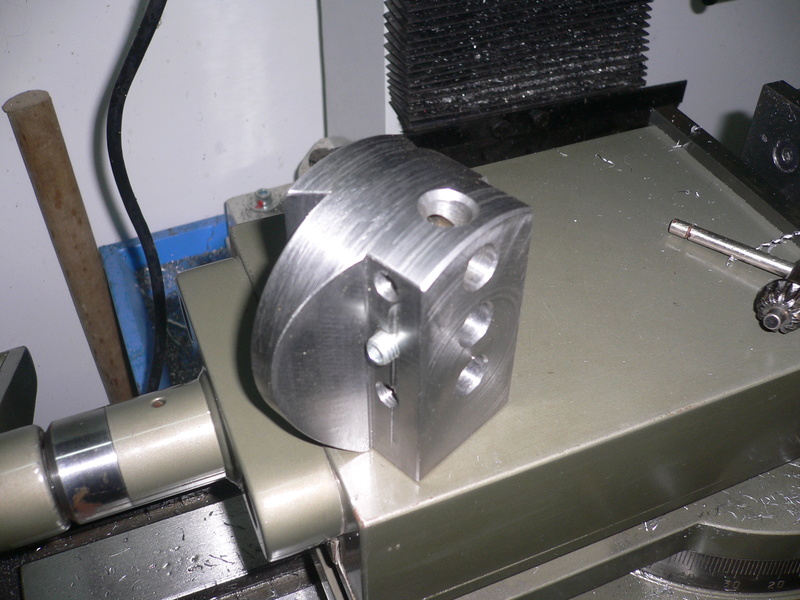

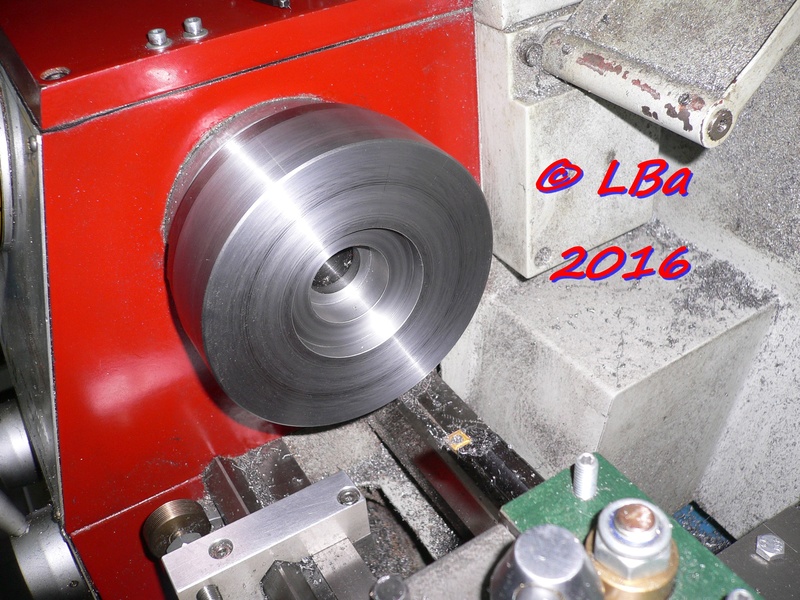

usinage d'un faux plateau pour tour à métaux

cette adaptation a été réalisé en 2012

je posséde un plateau mais il n'est pas au Ø de la broche

donc j'ai usiné un plateau intermédiaire après approvisionnement d'une rondelle d'acier chez quali-chutes

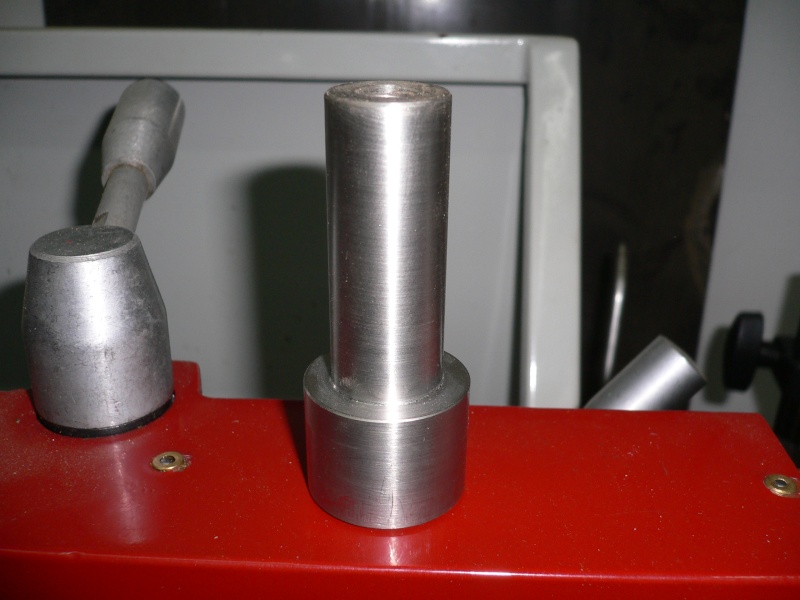

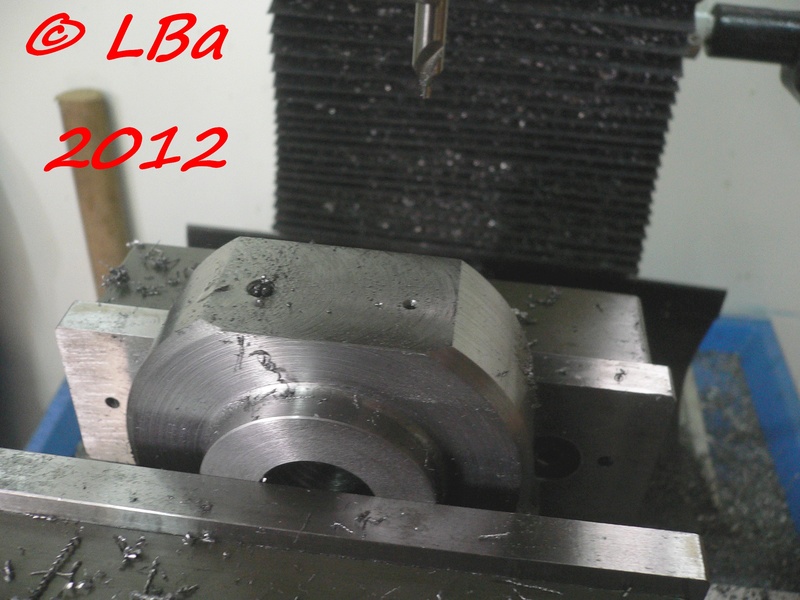

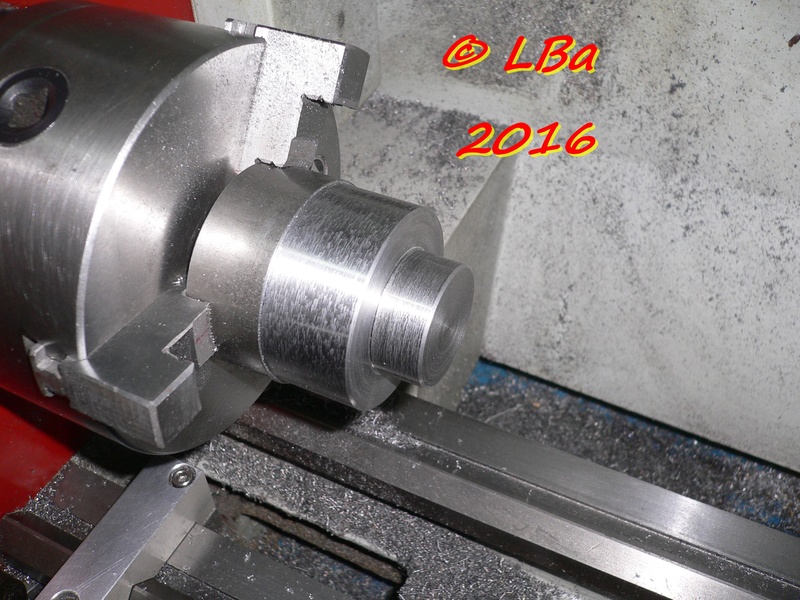

j'ai commencé ( le mandrin était en place) par usiner un cimblot avec un Ø de 30 mm

avec un épaulement de Ø 20 mm

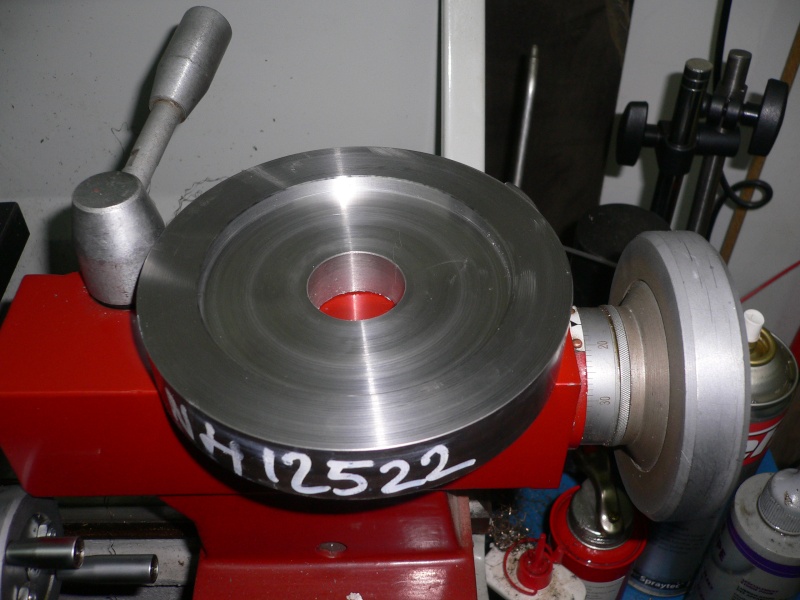

prise en mandrin de ma rondelle d'acier

dressage de la face

puis réalisation d'un alésage au Ø de 30 mm

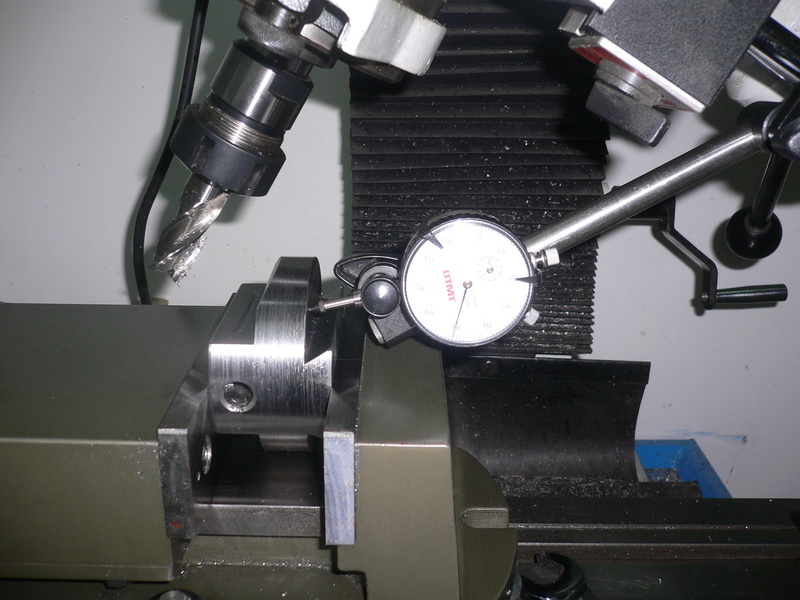

vérification de l'alésage avec le cimblot

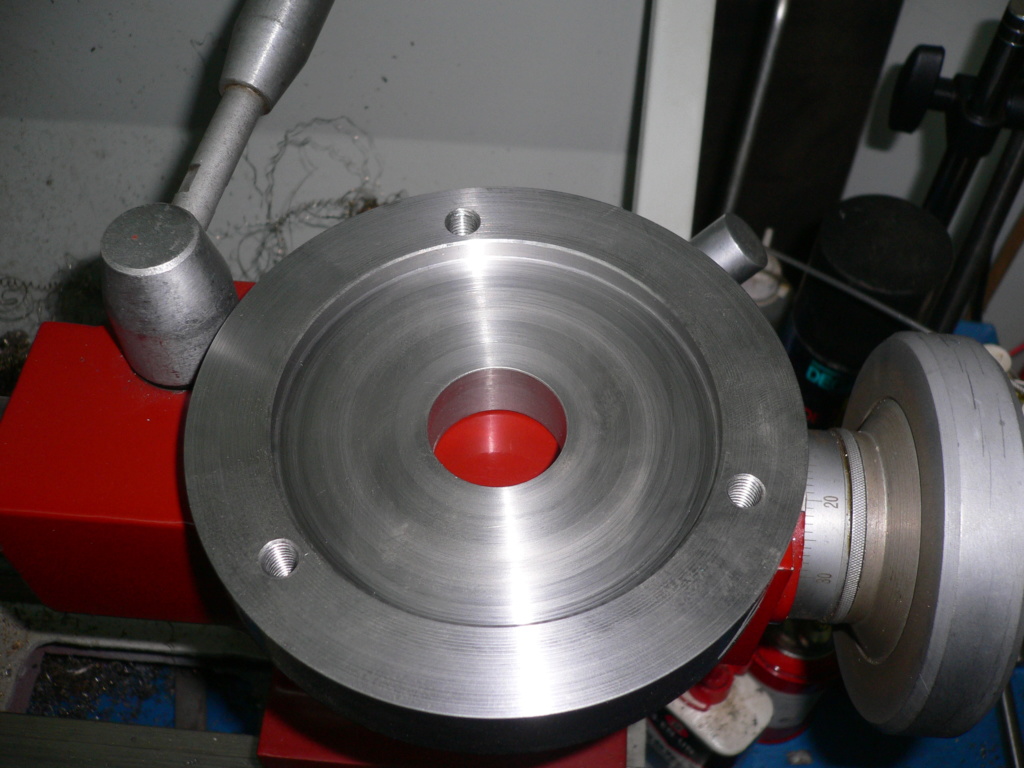

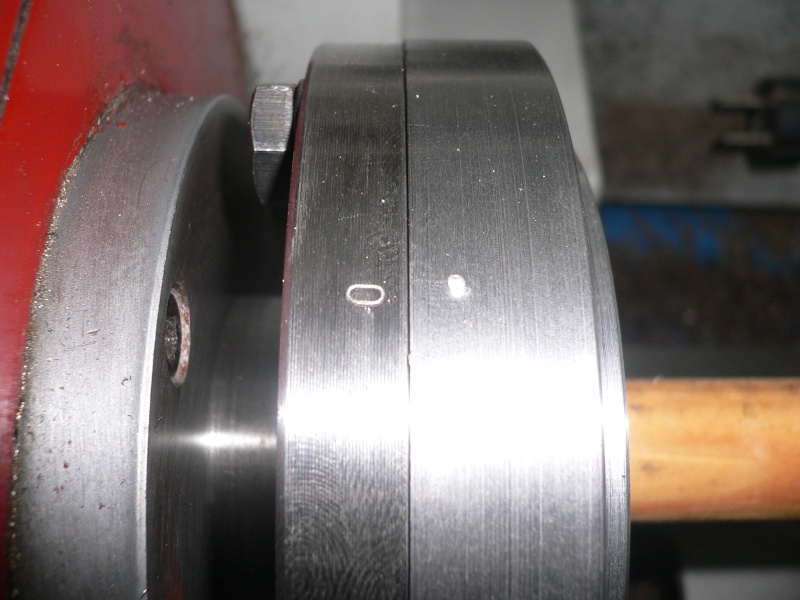

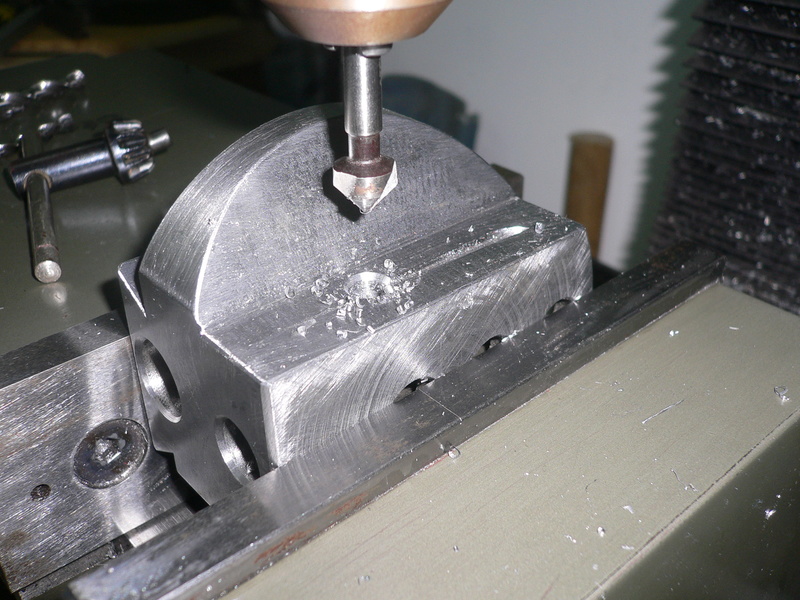

usinage d'un alésage de Ø correspondant au nez de broche ( centrage du faux

plateau sur le nez de broche)

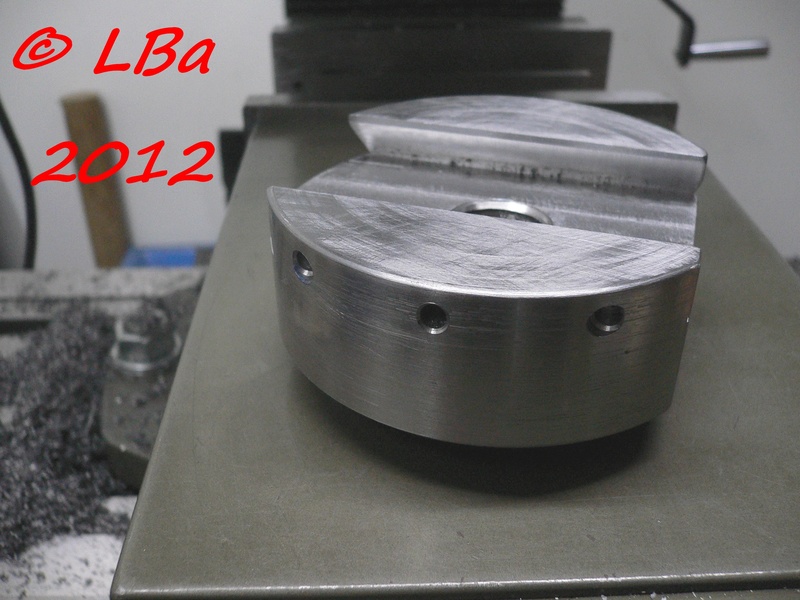

centrage nez de broche réalisé

contrôle de l'ajustement avec le nez de broche

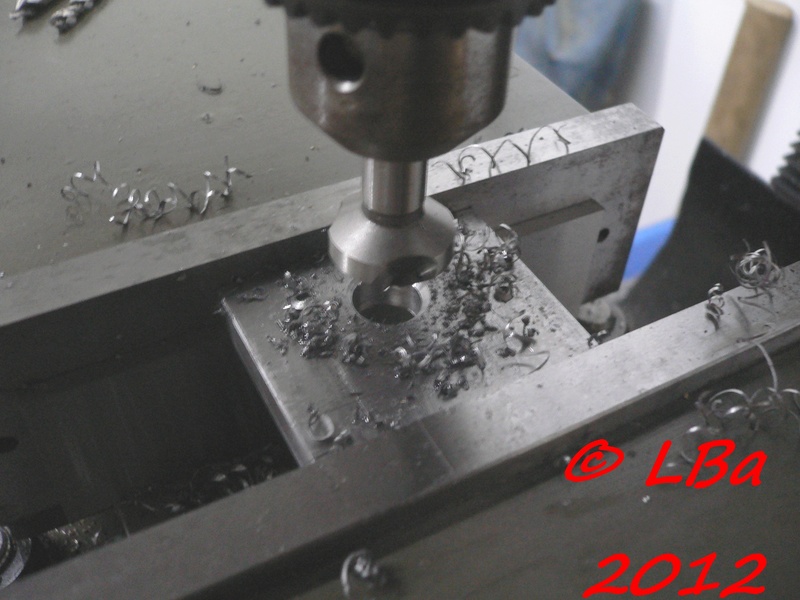

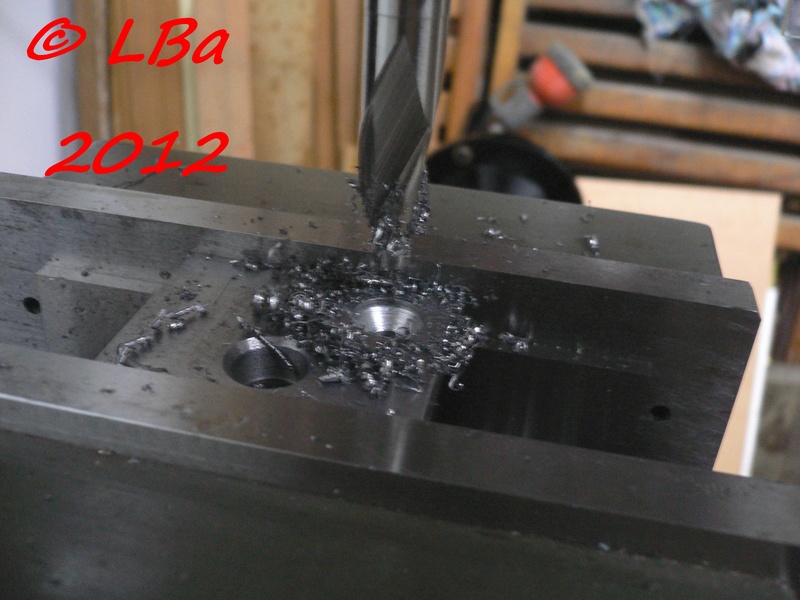

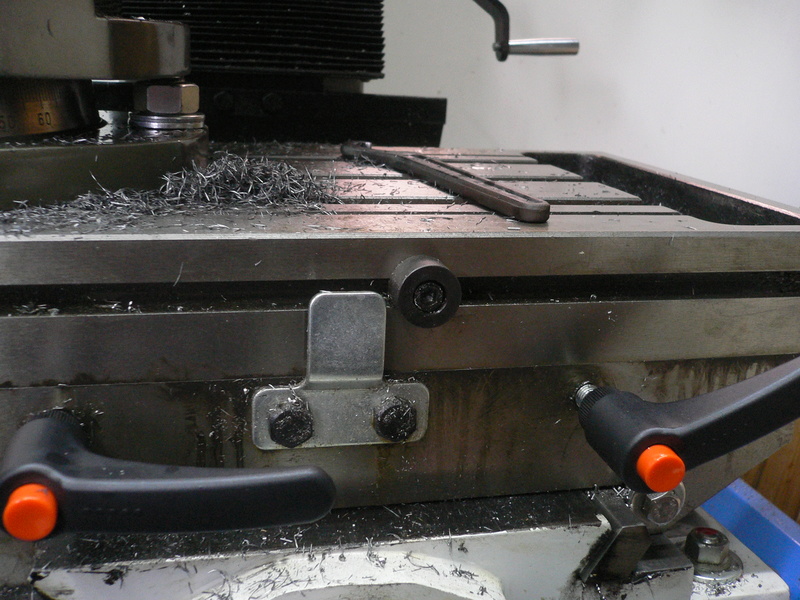

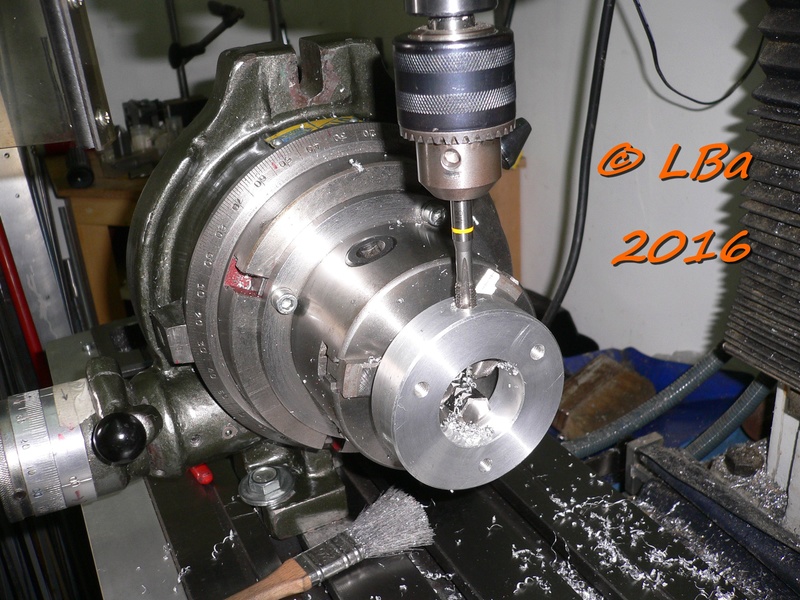

passage sur la fraiseuse :

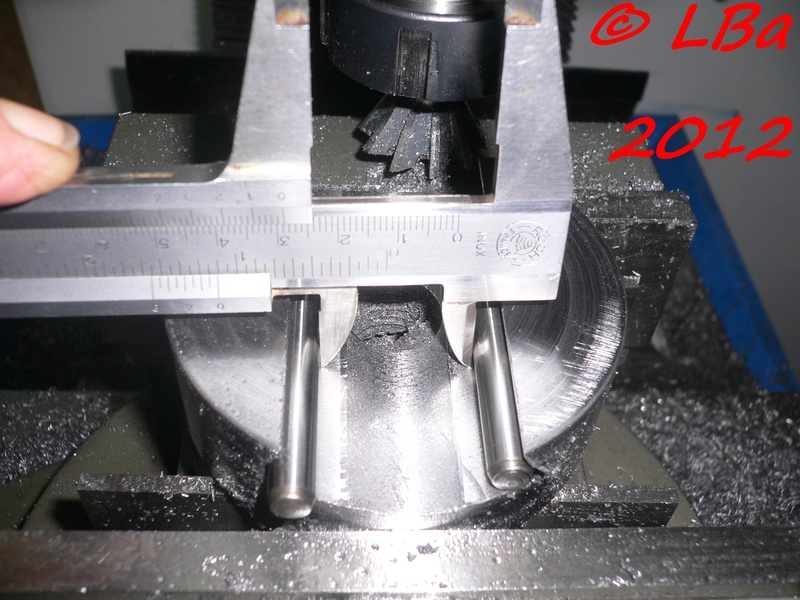

montage du plateau circulaire, centrage , montage du faux plateau et centrage de

celui-ci avec le cimblot de Ø20*Ø30

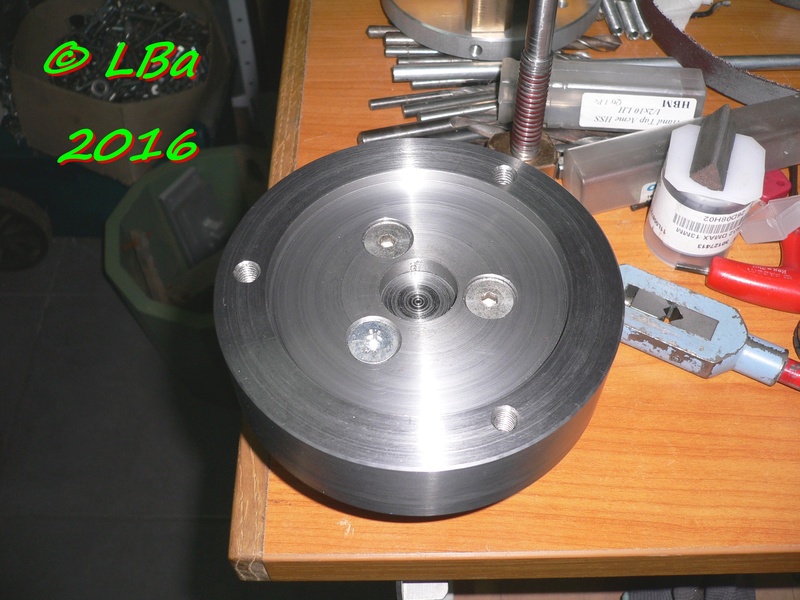

perçage de 3 M8 à 120°

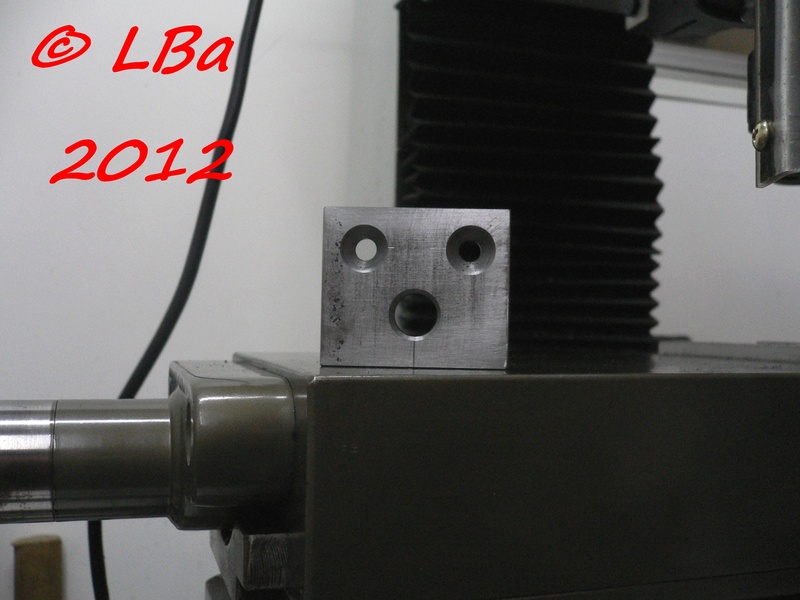

les 3 M8 usinés

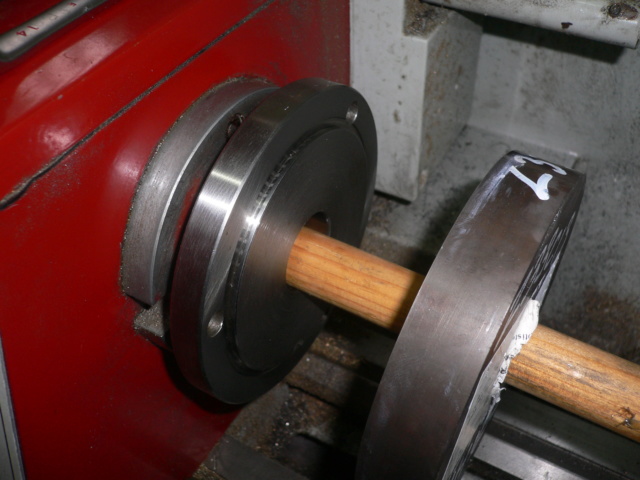

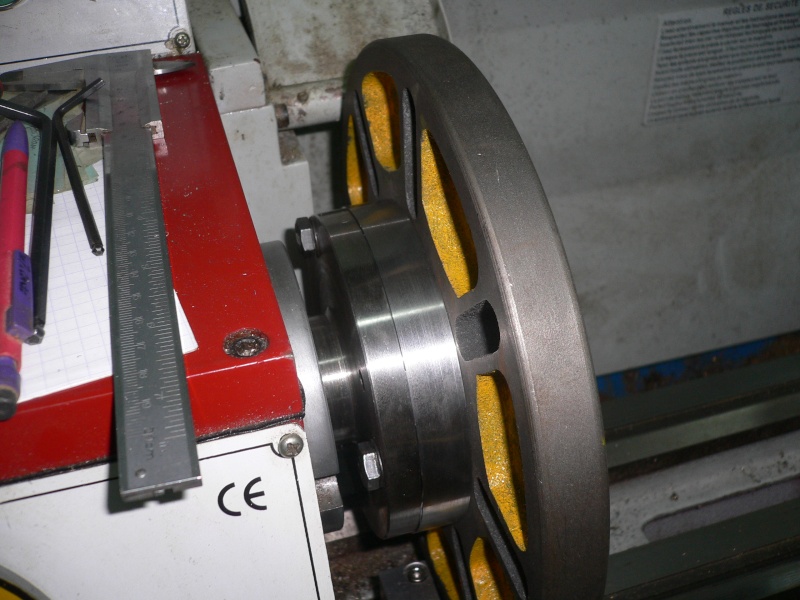

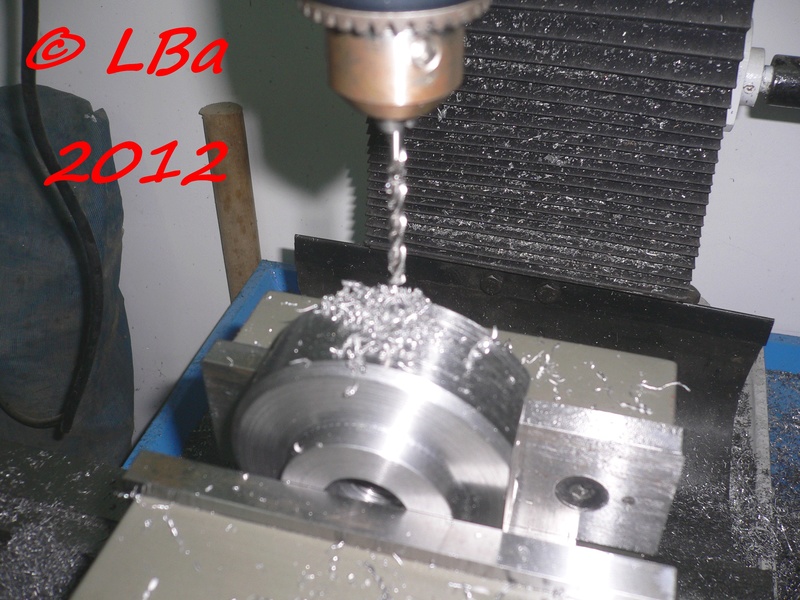

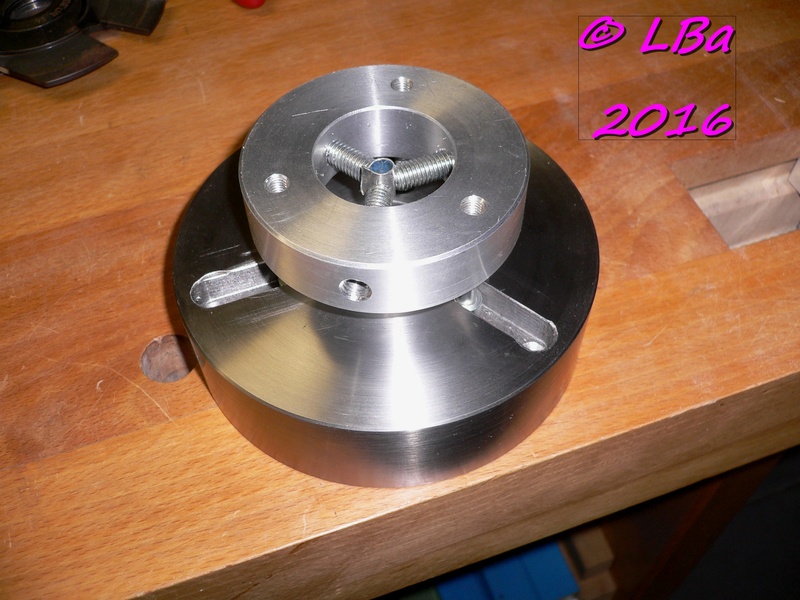

retour sur le tour et montage direct du faux plateau sur le nez de broche

mise en place faux plateau pour montage

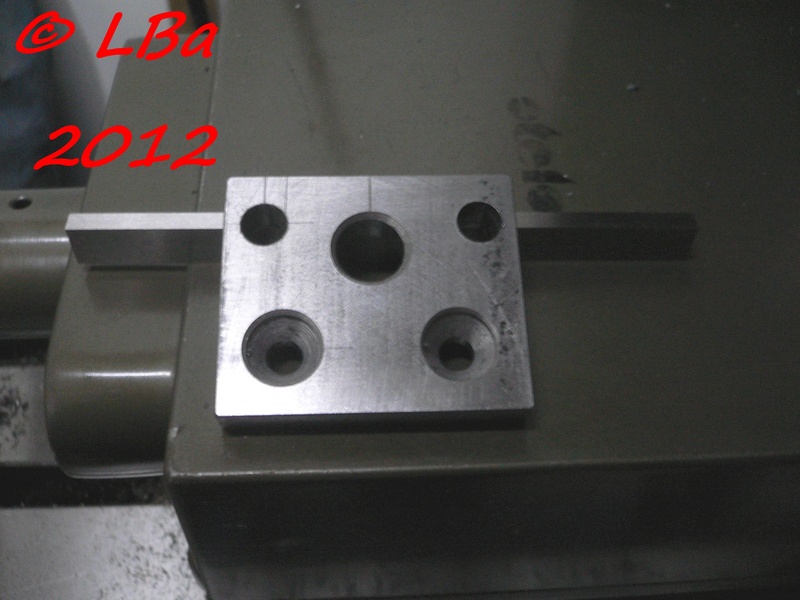

le faux plateau montée sur le nez de broche

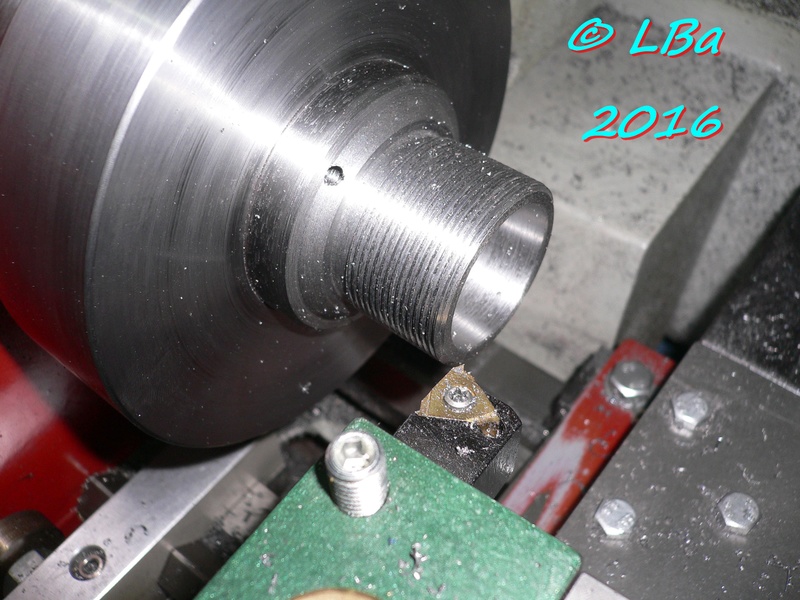

dressage de la seconde face

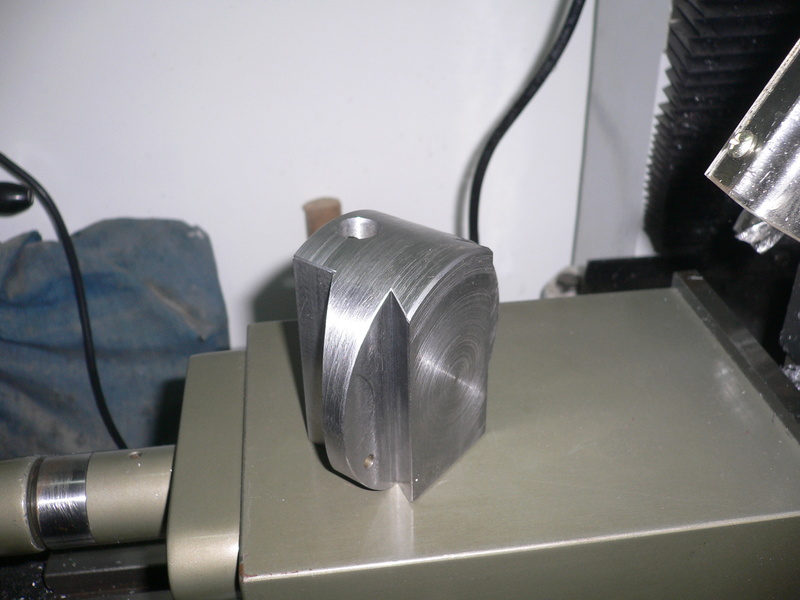

épaulement pour le centrage du plateau usiné

usinage du Ø extérieur

repérage de la position du faux plateau /nez de broche

plateau en place

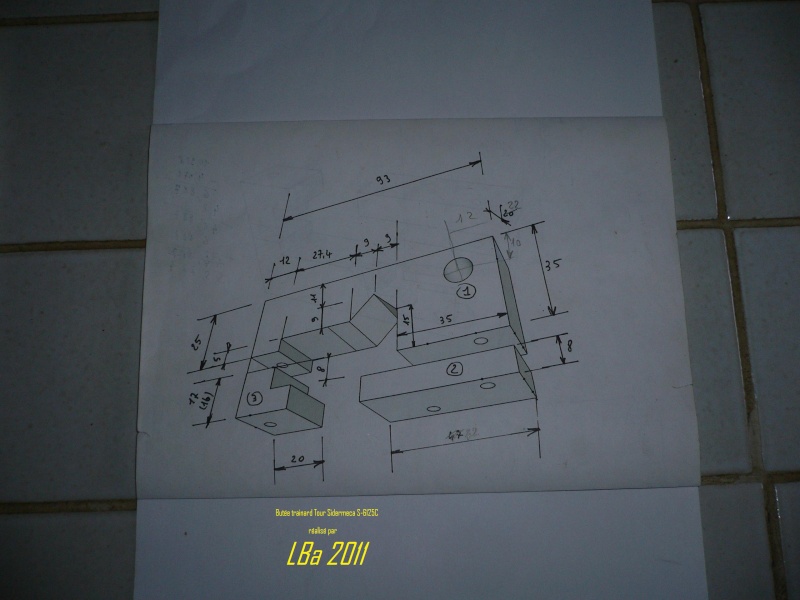

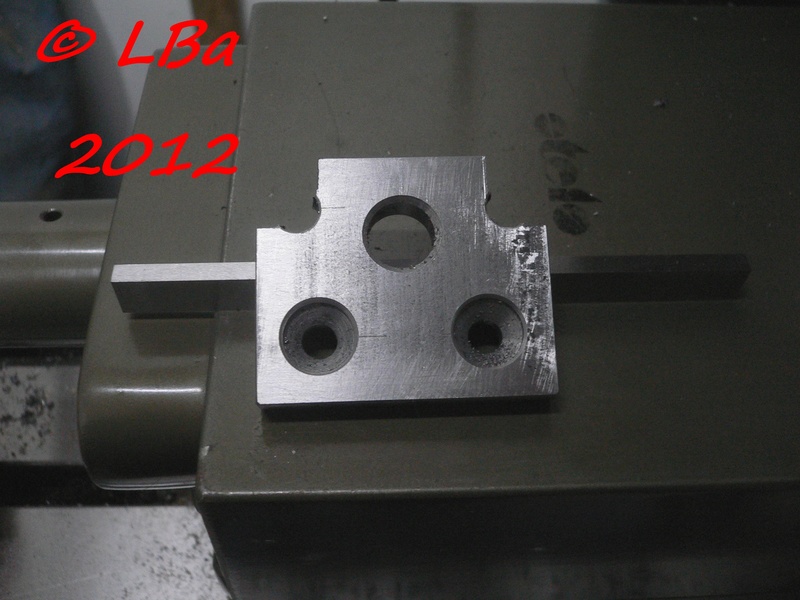

fabrication d'une butée mécanique pour le trainard

travailler en butée avec le trainard du tour c'est bien encore faut-il

en avoir une : c'est chose faite

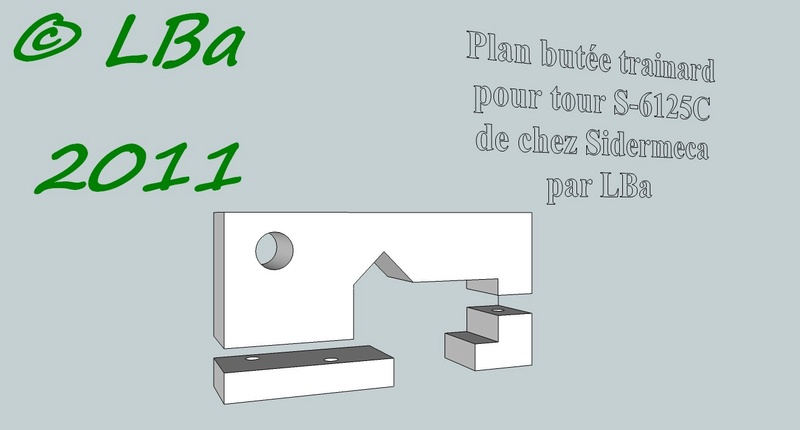

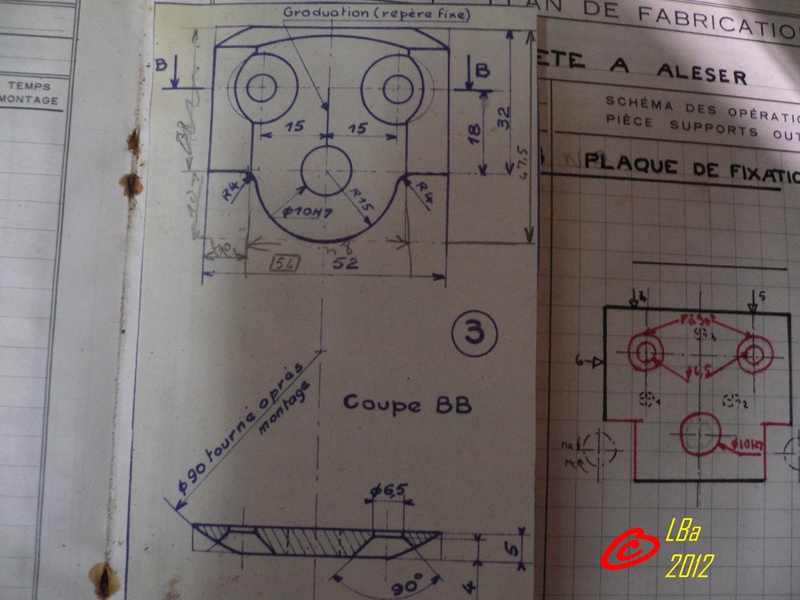

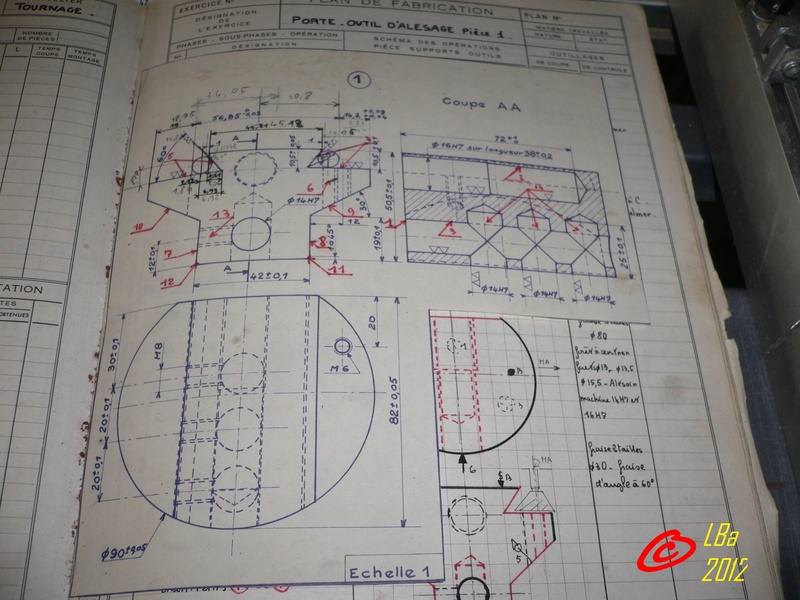

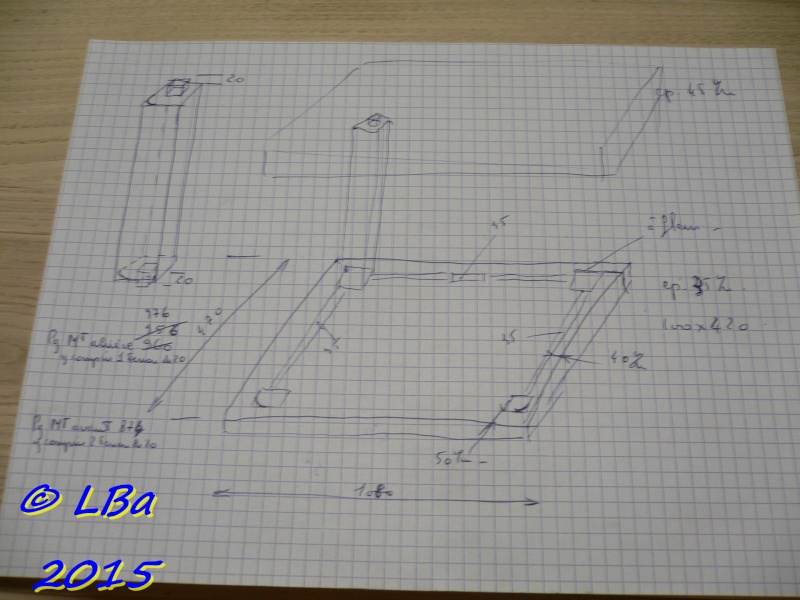

le plan des pièces à réaliser

plan en 3 D de l'ensemble

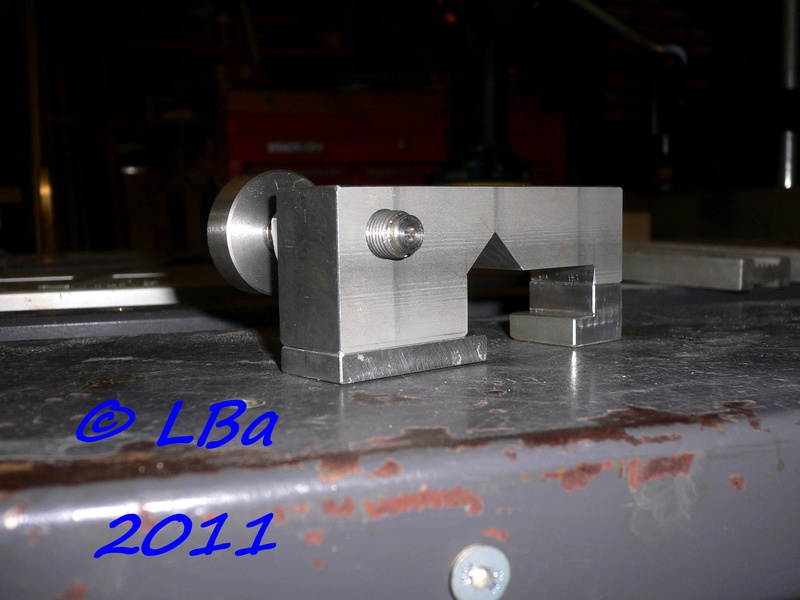

Kit des pièces usinées ( à partir de chute d'alu de récup)

vue butée assemblée

autre vue

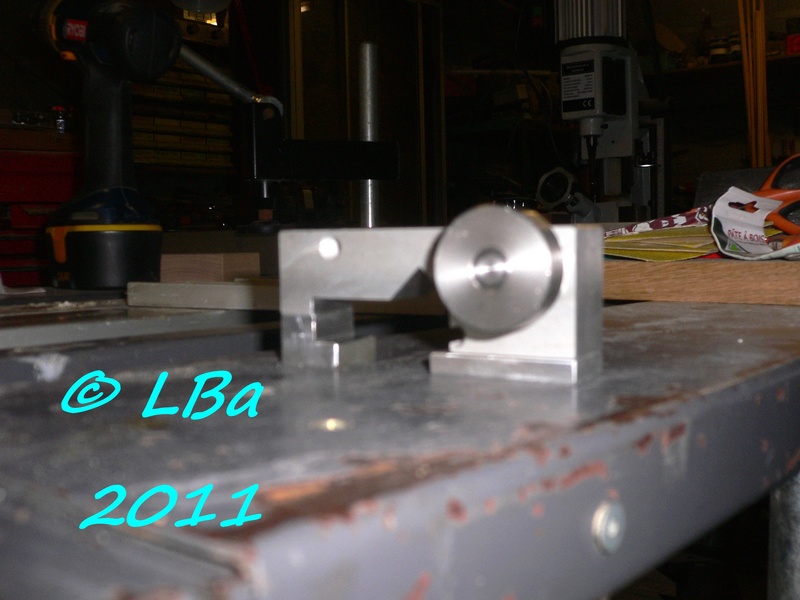

butée en place sur le banc du tour

trainard en butée

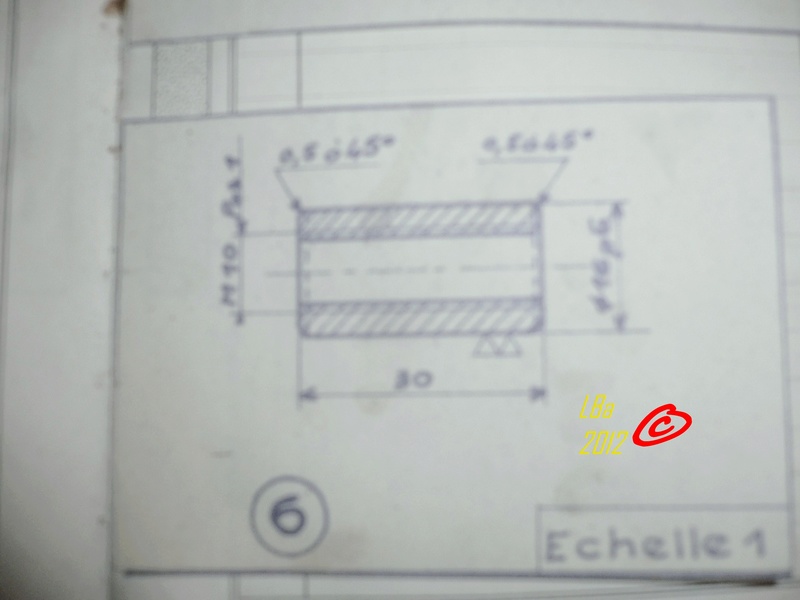

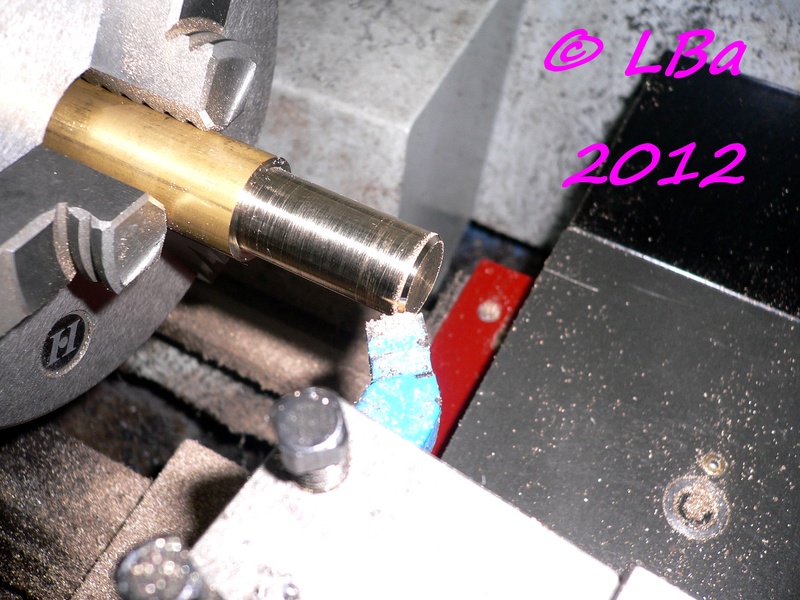

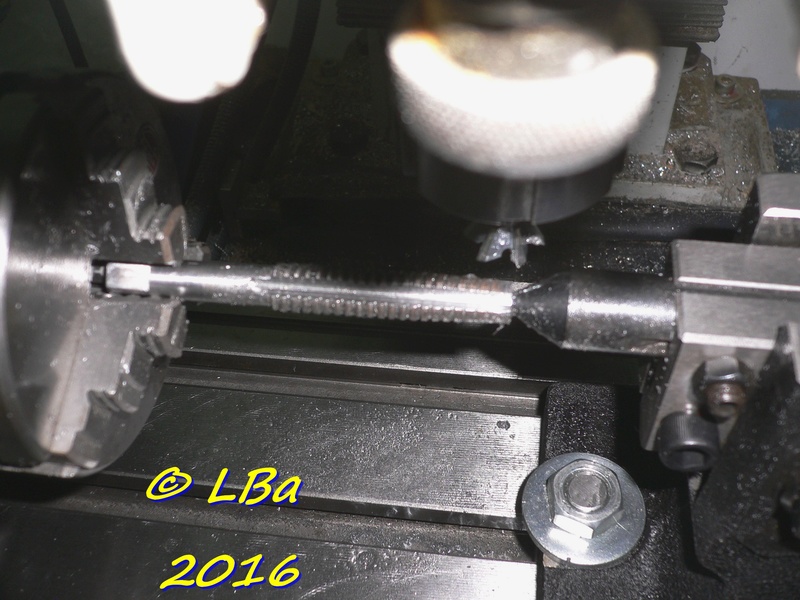

Usinage pièce rep 6

Le plan de la pièce pour rappel

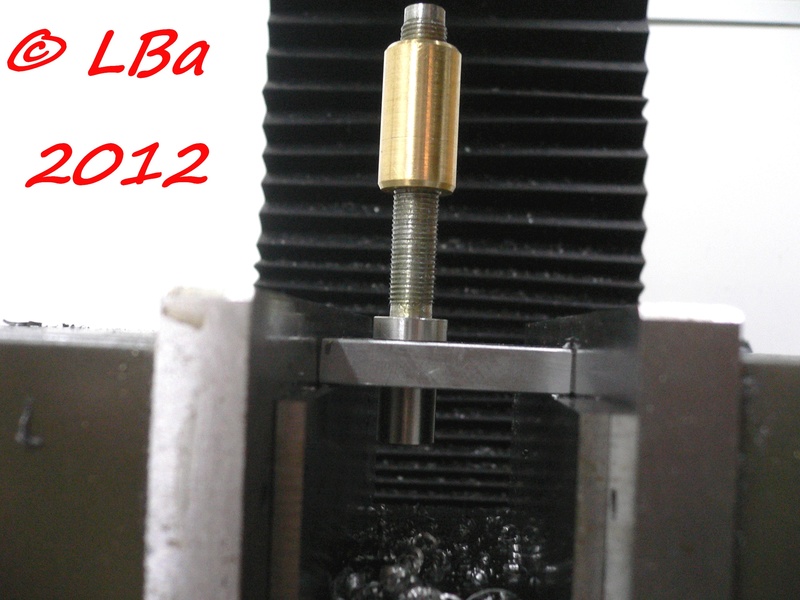

à partir de brut de bronze ou laiton, je ne me souviens plus:

prise du brut en mandrin et dressage de la face

ébauche du Ø extérieur

finition du Ø à 16 p6

contrôle de l'ajustement avec la pièce rep 1 ( le montage est à serre)

chanfreinage de l'extrémité de la pièce

point de centre avant perçage

perçage au Ø de 5 mm

contre perçage au Ø 9 mm

début du taraudage du M10 pas fin de 100

taraudage effectué

débit de la pièce sur la sar

reprise de la pièce et dressage de la seconde face

chanfreinage de la pièce

fraisure du M10

la pièce finie, le montage (sur la pièce 1)de celle-ci se fera après l'usinage de la vis

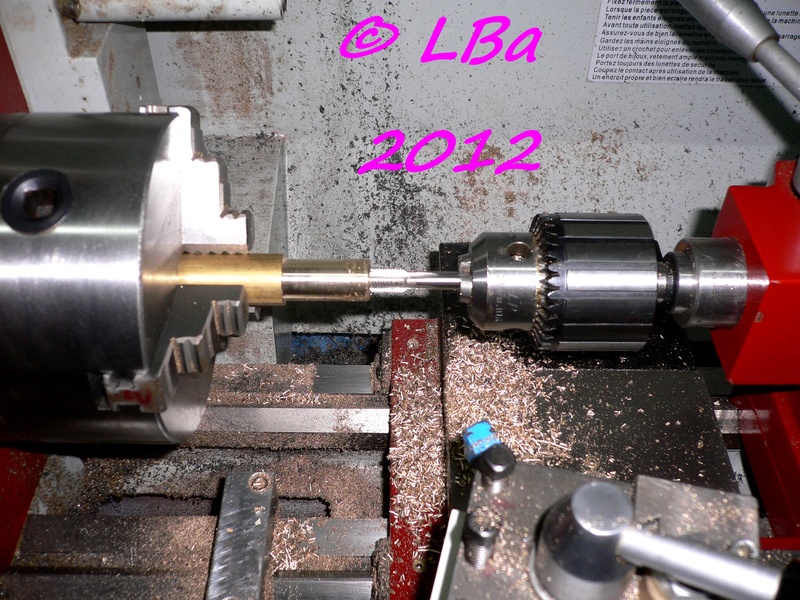

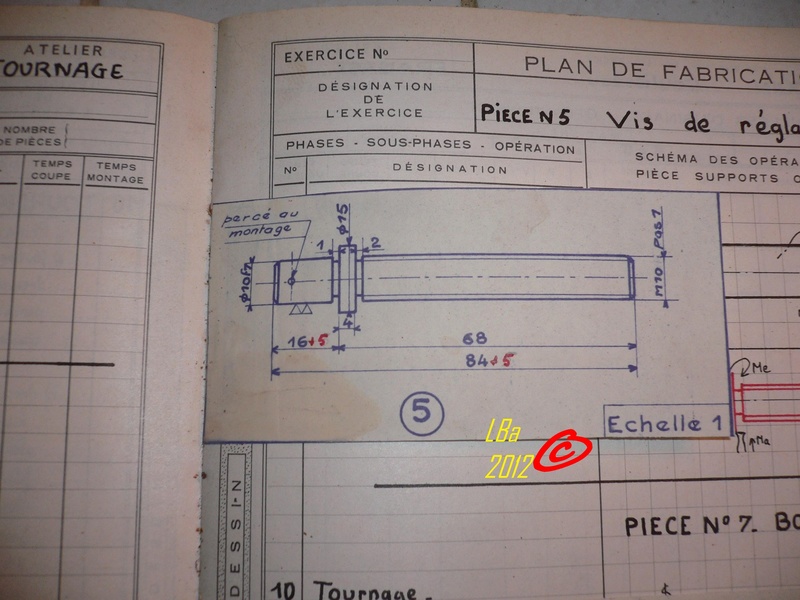

Usinage rep pièce 5

Le plan de la pièce pour compréhension

la pièce est usinée dans un acier genre stub de Ø 16 mm (c'est de la récup)

prise en mandrin , dressage de la face et point de centre

même chose pour l'autre bout

réalisation d'un chanfrein

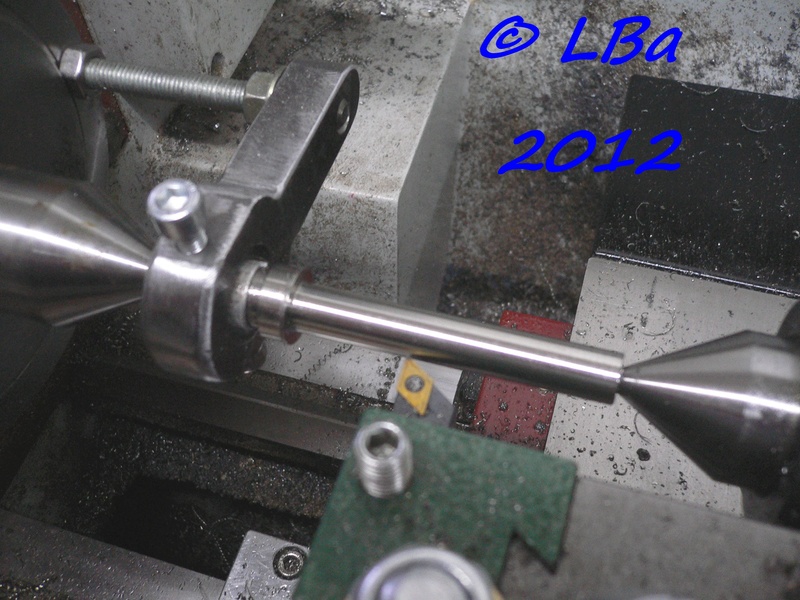

la pièce est usinée entre pointe

usinage du Ø de 15 mm là je suis au début, puis :

usinage du Ø de 10f7

contrôle de l'ajustement avec le bouton en laiton

retournement de la pièce toujours entre pointe

usinage Ø 10 (filetage)

usinage d'une gorge de dégagement pour le filetage)

usinage du filetage M 10 pas fin de 100

essais de l'écrou avec la vis

après finition du filetage:

écrou vissé à fond

écrou en début de vissage

vue du sous ensemble vis/écrou/bouton

Usinage pièce rep 4

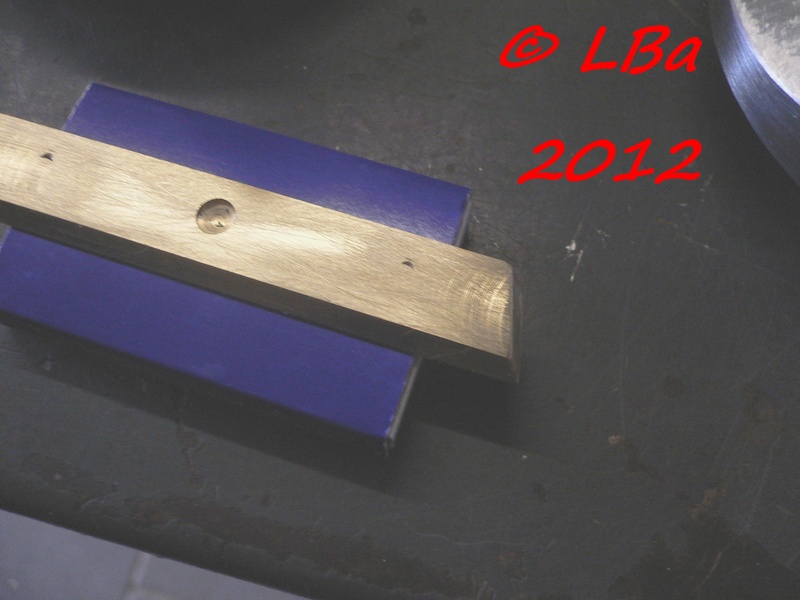

Faute de bronze, la pièce rep 4 est usinée à partir de méplat en laiton

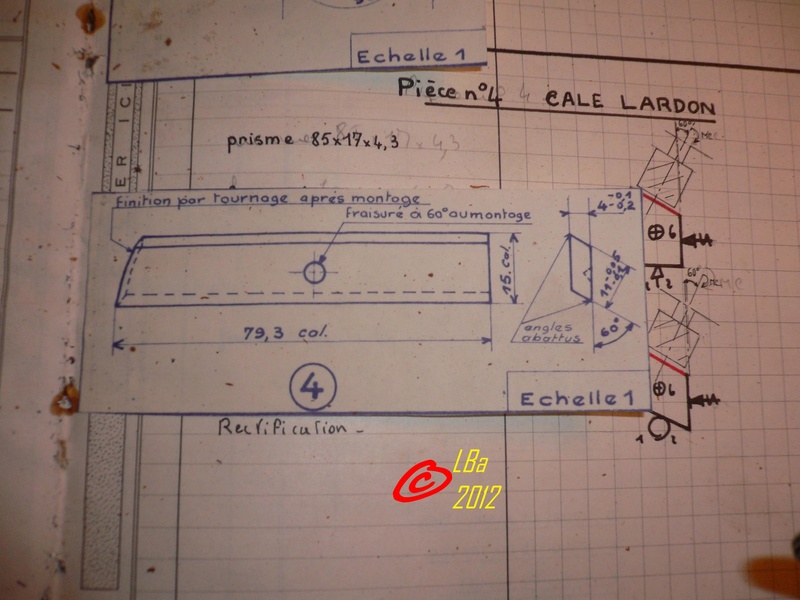

le plan de la pièce pour rappel

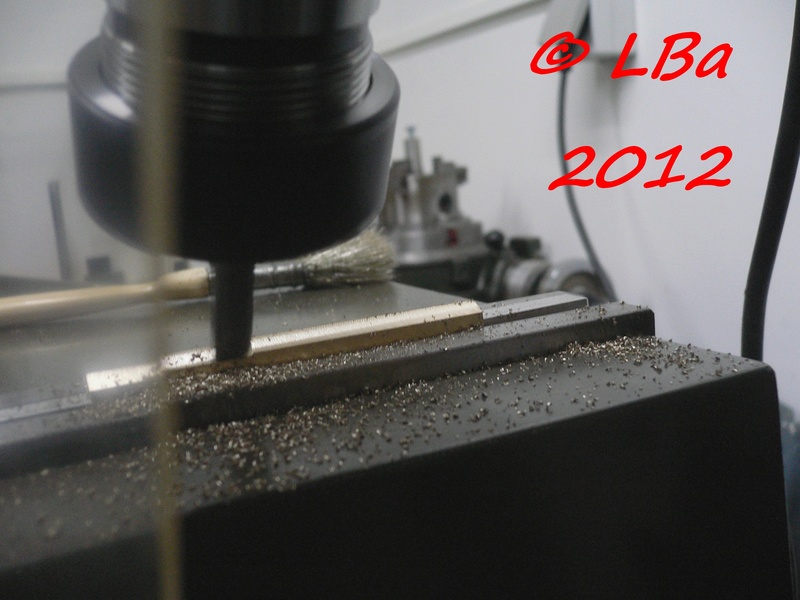

après inclinaison de la tête de la fraiseuse, fraisage du premier pan à 60°

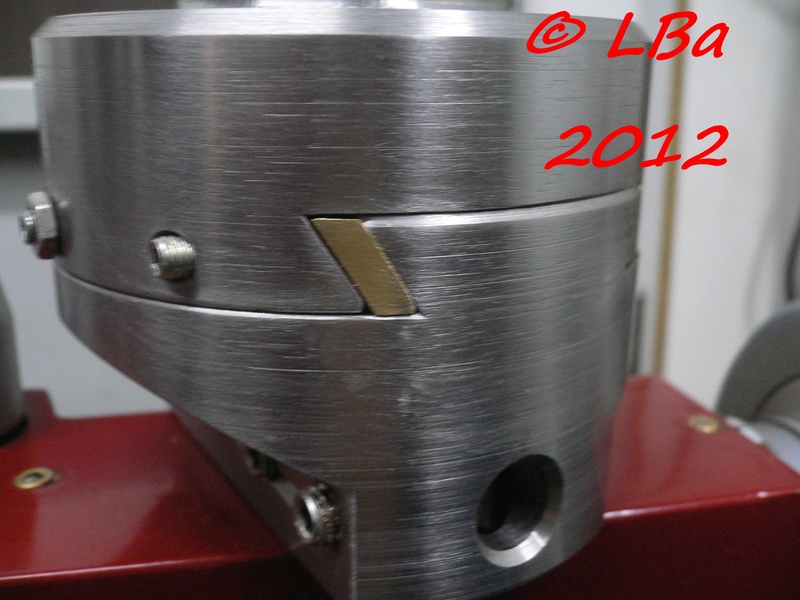

vérification de l'angle avec la queue d'aronde

fraisage du second coté du lardon

ajustement de l'épaisseur du lardon à la lime, opération longue et minutieuse, afin

qu'il n'y ai pas trop de jeu, même si des vis de ratrappage sont prévues

finition des extrémités du lardon

marquage sur le lardon du positionement des vis de réglage

vue de l'usinage d'une extrémité du lardon

essais/contrôle du coulissement, tête position arrière

tête en position avant

tête en position médiane

l'ajustement final du lardon, a été réalisé par glaçage manuel

Usinage pièce Rep 3

la pièce a due être usinée à partir de méplat demi dur, je ne me souviens plus

le plan de la pièce pour rappel et compréhension

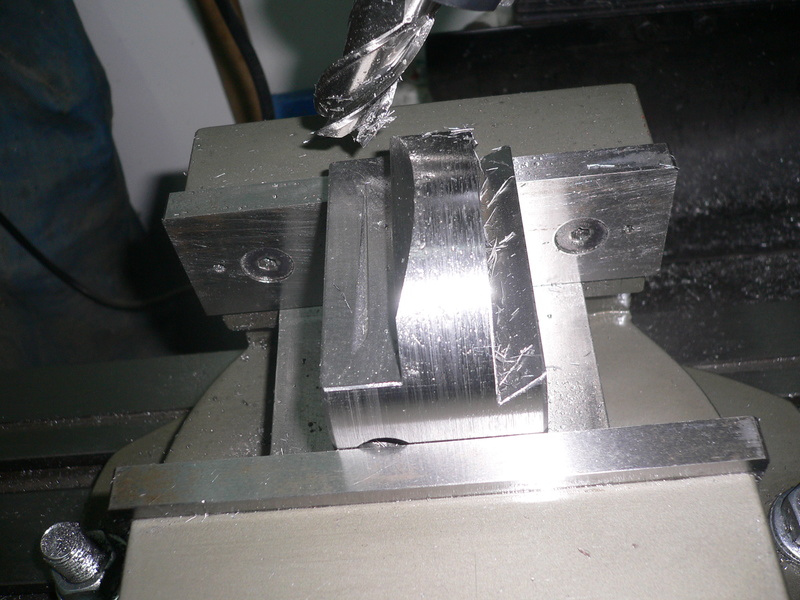

après cubage à dimensions :

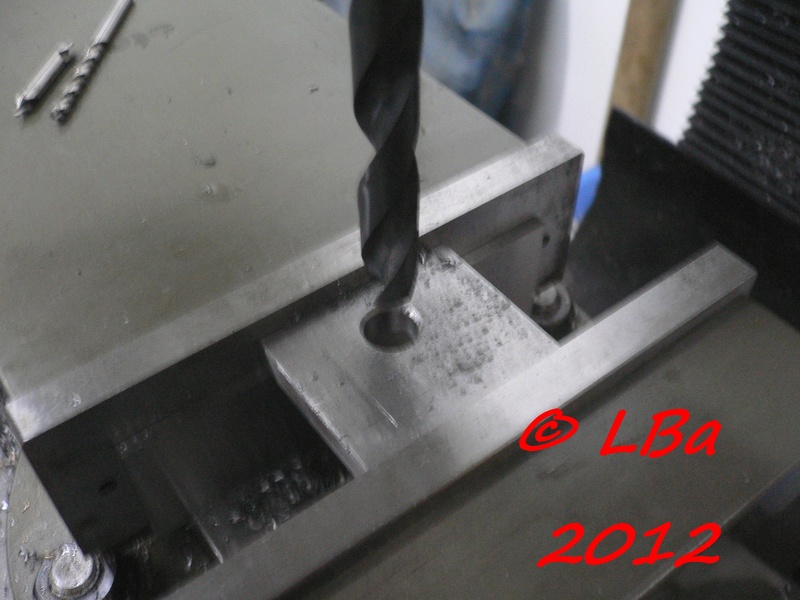

pointage du trou Ø 10h7

perçage au Ø de 9,9 mm

alésage à l'alésoir machine de Ø 10 h7

contrôle de l'ajustement de l'alésage avec la tête de vis rep 5

petite fraisure du trou

pointage du premier Ø 6 mm

perçage au Ø de 6 mm

fraisure pour une vis tête fraisée de Ø 6

après décalage en x, pointage second trou Ø 6 mm puis perçage et fraisure

la pièce est percée

maintenant préparation de la pièce afin d'effectuer la forme arrondi de la pièce

perçage de deux trous de Ø 8 mm pour avoir un quart de rond de rayon 4 mm

après traçage et quatre coups de scie à métaux

ébauche par pan à 45°

ébauche de la pièce aprés quelques coups de lime

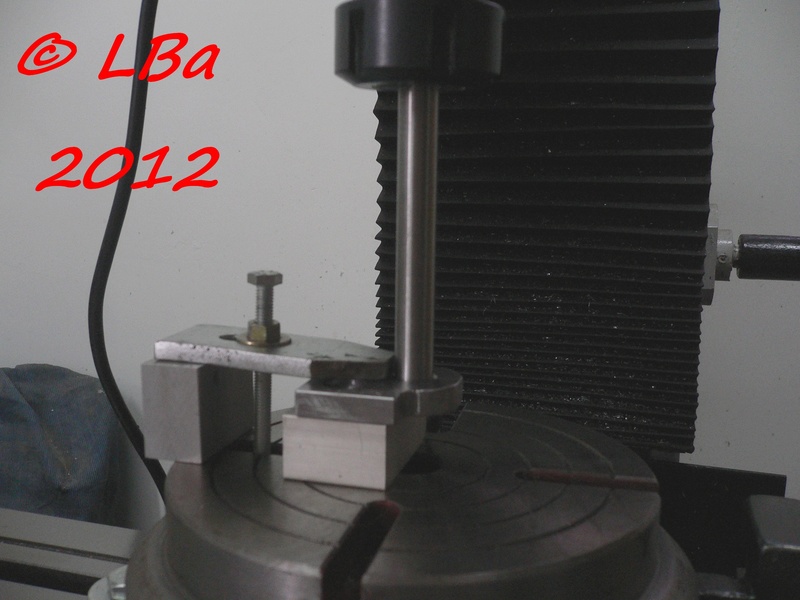

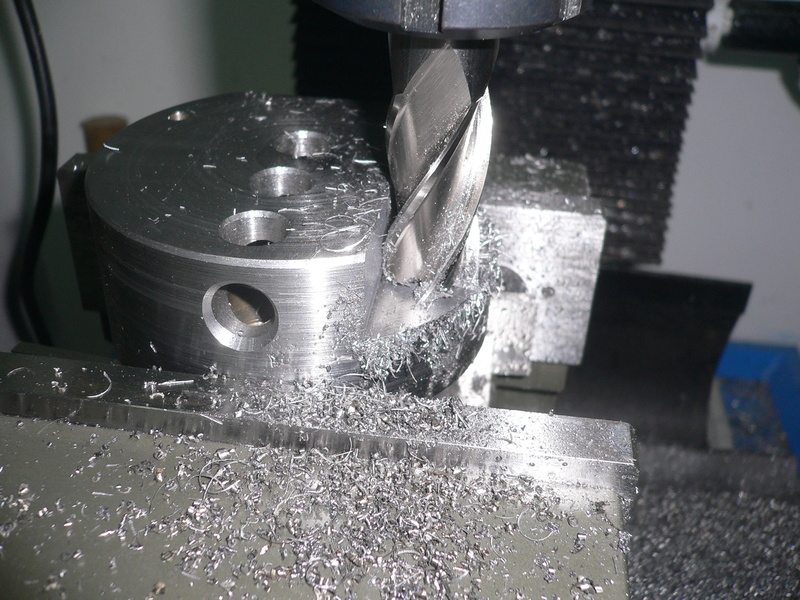

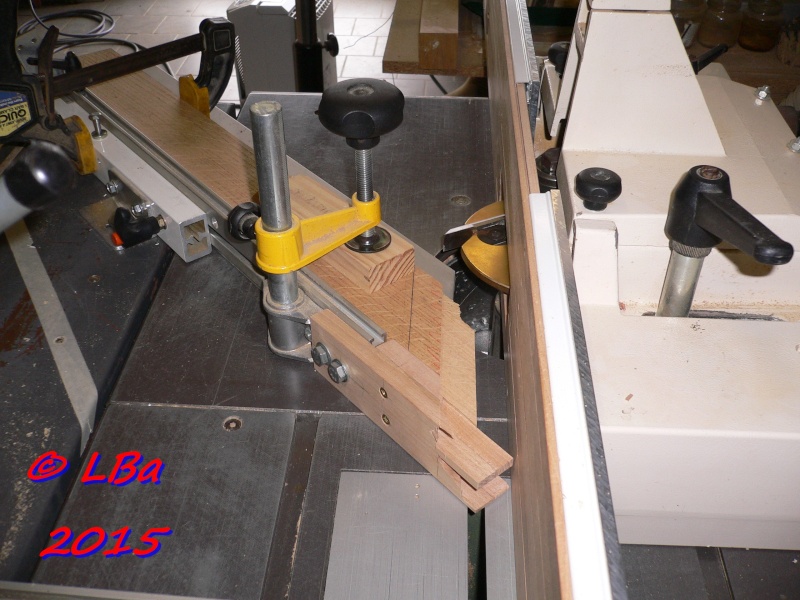

montage de la pièce sur le plateau circulaire et centrage de celle-ci

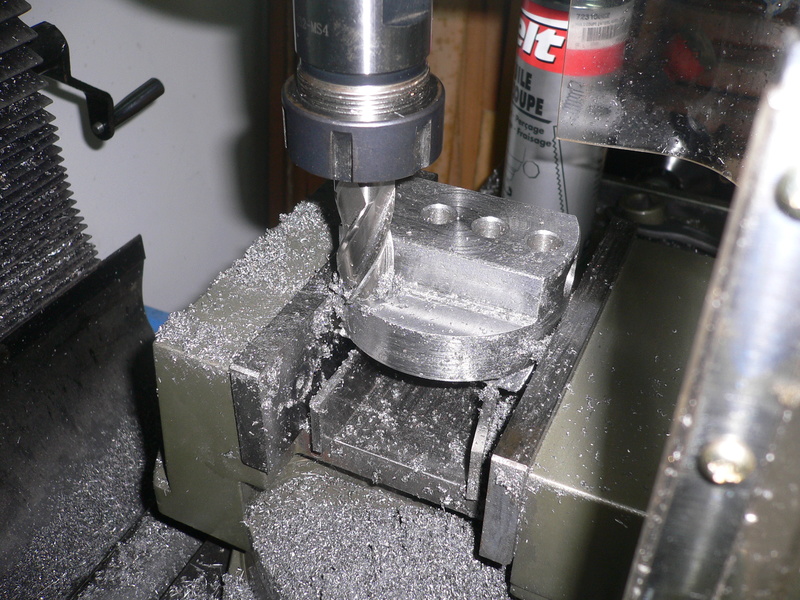

début du détourage de la pièce à l'aide d'une fraise de 8 mm de Ø

apperçu du détourage en cours

la pièce usinée

il lui manque les chanfreins arrondies; pour ce faire :

montage de la pièce 3 sur les pièces 1 et 2

reprise en tournage de l'ensemble des pièces

et le résultat obtenu

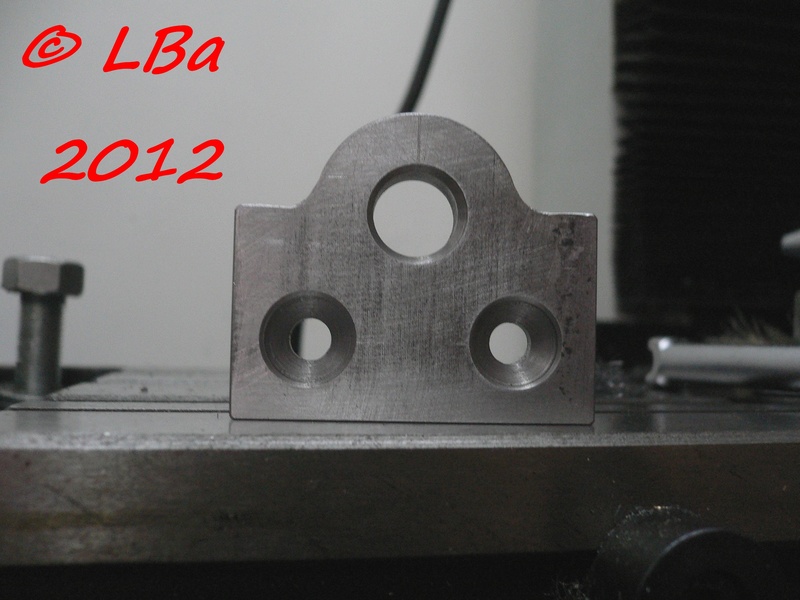

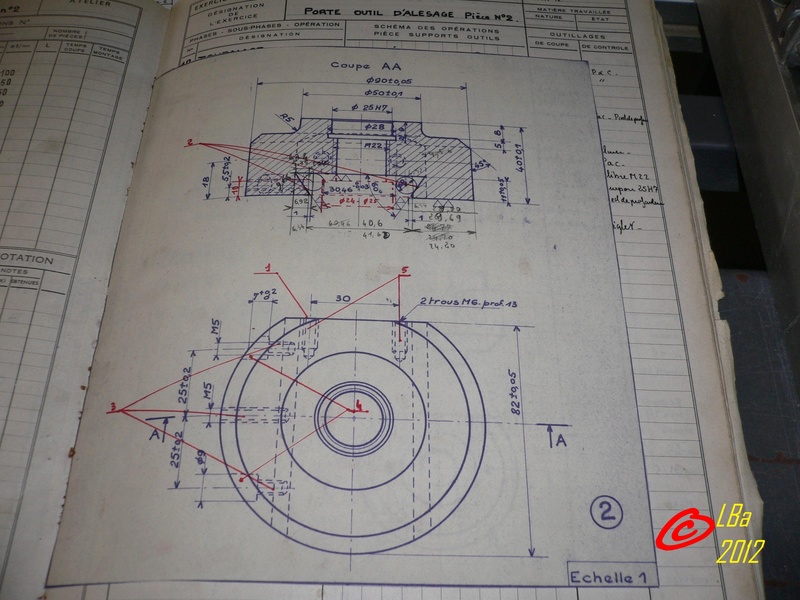

Usinage pièce Rep 2

Le plan de la pièce (pour rappel et compréhension)

La pièce rep 2 est issue de la même origine que la pièce 1

donc même punition débit, dressage des faces/mise à longueur

perçage au Ø de 19 mm( plus gros foret en ma possession à l'époque)

alésage au Ø de 19,5

alésage au Ø de 25 H7

mesure de l'alésage de 25 H7 (à l'époque, je ne possédais pas encore de palmer intérieur)

petit chanfrein d'entrée sur le Ø de 25

contrôle de l'emmanchement du Ø 25 H7

réglage de l'outil à fileter intérieur

le filetage M 22 réalisé (il a été usiné avant le chanfrein d'entrée)

ébauche de l'épaulement extérieur au Ø de 50 mm

comme, il me fallait un outil avec un congé

affutage de l'outil sur un touret ( à l'époque, je n'avais pas de meule verte pour le carbure

maintenant c'est chose faite, mais ça là fait quand même)

l'outil préparé

usinage du congé

usinage d'un chanfrein de 5 à 45°

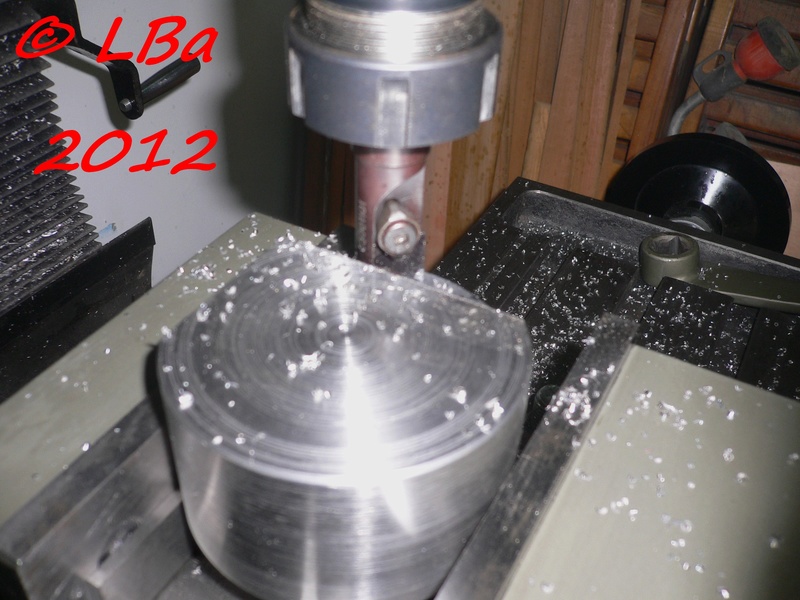

les opérations sur le tour étant effectuées; passage de la pièce sur la fraiseuse

prise de la pièce en étau pour fraisage du méplat (rep 1)

sans démontage de la pièce, pointage au foret à centrer du premier M6 (rep 5)

perçage au Ø de 5 mm

petite fraisure du Ø 5

et taraudage du trou à M6

après décalage en x

pointage du second M6 et perçage au Ø de 5 mm; fraisure; taraudage à M6 (rep 5)

changement de position de la pièce et :

ébauche de la queue d'aronde femelle

finition de la rainure (fond)

finition rainure queue d'arond (coté droit)

finition rainure effectuée

usinage de la queue d'aronde (coté gauche)

usinage queue d'aronde (coté droit)

contrôle et mesure de la queue d'aronde ( la dimension est à respecter sans plus, l'ajustement

sera réalisé par le lardon)

après rechangement de position de la pièce, dégauchissage de cette dernière

en cours de dégauchissage, celui-ci réalisé :

centrage à la pinule en x

afin d'usiner les M5 (rep 3)

centrage en y des rep 3

pointage du premier rep 3

perçage alors au Ø de 4,2 (ce trou sera simplement taraudé à M5)

fraisure

pointage du troisième M5

perçage du premier M5

perçage du troisième M5

pour usiner les deux trous d'extrémité, comme ceux-ci sont lamés, j'ai utilisé un foret

étagé de ce genre

la pièce repère 2 est usinée

la pièce 1 et 2 ensemble

pièce 1 et 2 ensemble, on peut voir l'espace (à gauche) pour le lardon

Usinage pièce rep 1

Concernant cette pièce, l'ébauche cylindrique de la pièce est issue d'un arbe de tapis

d'amenage d'une machine, c'est une pièce de récup

j'ai coupé à longueur avant de dresser les deux faces au tour à métaux et sa mise à longueur

rien de transcendant avec ces opérations d'usinage

rappel du plan de la pièce pour compréhension de la suite des opérations

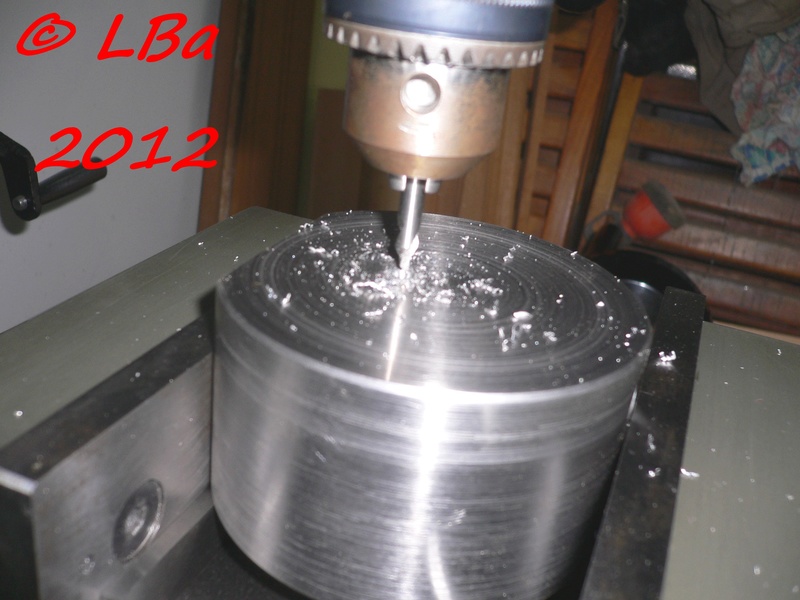

j'ai ensuite monté la pièce sur la fraiseuse prise dans l'étau afin de :

de fraiser un méplat (rep 1 du plan)

sans démonter la pièce,

j'ai percé le trou (rep 2 du plan) non débouchant au Ø de 16 mm

perçage au Ø de 11,9 (rep 3) débouchant

alésage à 12 mm du trou

( sur le plan, c'est un Ø 14, je l'ai fait à 12, car les queues des outils que je possède sont au Ø 12 mm)

contrôle de l'alésage à l'aide d'une queue d'outil

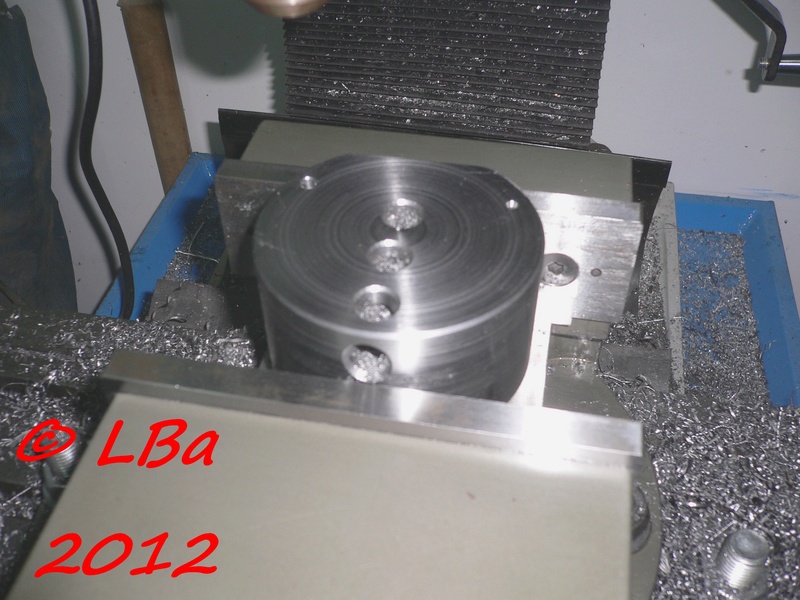

Pour la suite des opérations, changement de position de la pièce dans l'étau afin d'usiner

les trois trous (rep 4 du plan)

la position de la pièce dans l'étau est méplat en appui contre le mors fixe de l'étau

le positionnement du premier trou est effectué à l'aide d'une pinule de centrage ( en x puis en y)

pointage du trou à l'aide d'un foret à centrer

après perçage à 11,9 ; alésage à 12 avec un alésoir machine

pour la profondeur du trou, comme je venais d'installer une dro en z, j'ai eu l'occasion de tester

profondeur de 25 mm à un centième près

contrôle avec une queue d'outil de 12 mm

j'ai refait ces opérations pour les deux autres trous après décalage de l'entraxe en y

les trois trous réalisés

la pièce étant en position, j'en ai profité pour faire le M6 (j'en ai fais même deux, m'etant trompé

de sens) (rep 6)

Après un demi-tour de la pièce, (toujours méplat contre mors fixe) pret pour l'usinage des queues

d'arondes mâle

ébauche de l'épaulement coté droit

semi-finition de l'épaulement

usinage de la queue d'aronde

contrôle mesure de la dimension de la queue d'aronde

usinage de l'épaulement coté gauche (qui a été réalisé à la suite du droit)

finition de l'épaulement gauche

usinage de la queue d'aronde coté gauche

contrôle/mesure de la queue d'aronde à l'aide d'un palmer et de deux piges cylindrique de

Ø 6 mm

voila, la queue d'aronde mâle est usinée

me reste à usiner les deux pans inclinés (rep 9 et 10)

je vais commencer par les deux épaulements (rep 7 et 8)

usinage épaulement droit

ébauche épaulement coté gauche

finition de l'épaulement gauche par fraisage de profil

finition (fraisage de profil) de l'épaulement coté droit

après inclinaison de la tête de la fraiseuse à 30°

début du fraisage d'un pan incliné

à l'heure ou je remet à jour, je ne me souviens plus de la raison, mais j'ai du changer la manière

d'usiner

l'étau se trouvait perpendiculaire à l'axe x ,

je l'ai réglé // à x

reprise de l'usinage du pan incliné

suite de l'usinage du pan incliné

arrivé à la cote :

réglage de la butée de l'axe x et :

usinage du second pan incliné (les prises de passe ont été jusqu'à ce que je sois en butée)

la pièce avec ces pans inclinés usinés

et là , la pièce vue sous un autre angle

réglage de la tête de fraisage en position verticale

réglage de la pièce en horizontalité pour la suite des opérations

les divers réglages effectués :

perçage au Ø de 6,8 mm du premier trou rep 13 (qt 3 pour rappel)

fraisure du trou

taraudage du trou à M8

j'ai renouvellé deux fois les trois dernières opérations pour les deux autres trous rep 13 après

décalage de l'entre axe en y

(les trois M8 servent pour le serrage des outils à aléser)

voilà la pièce rep 1 est usinée

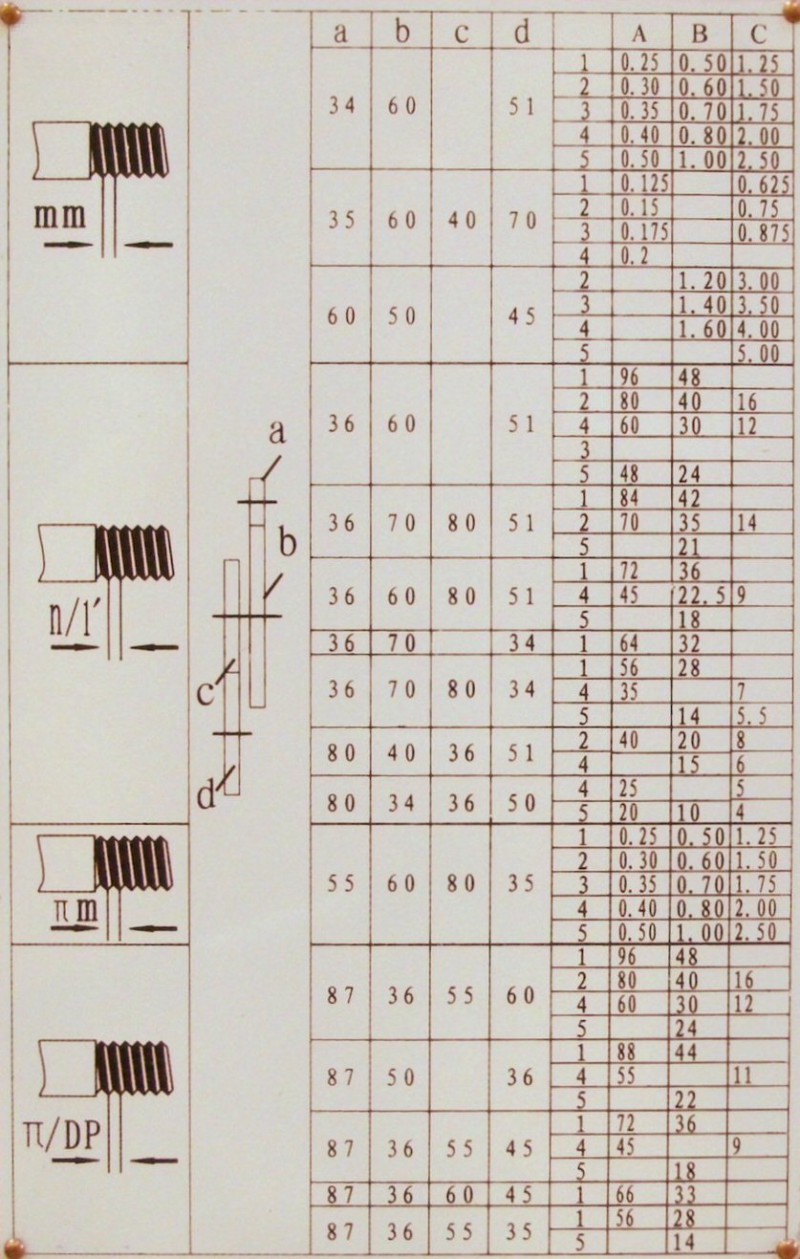

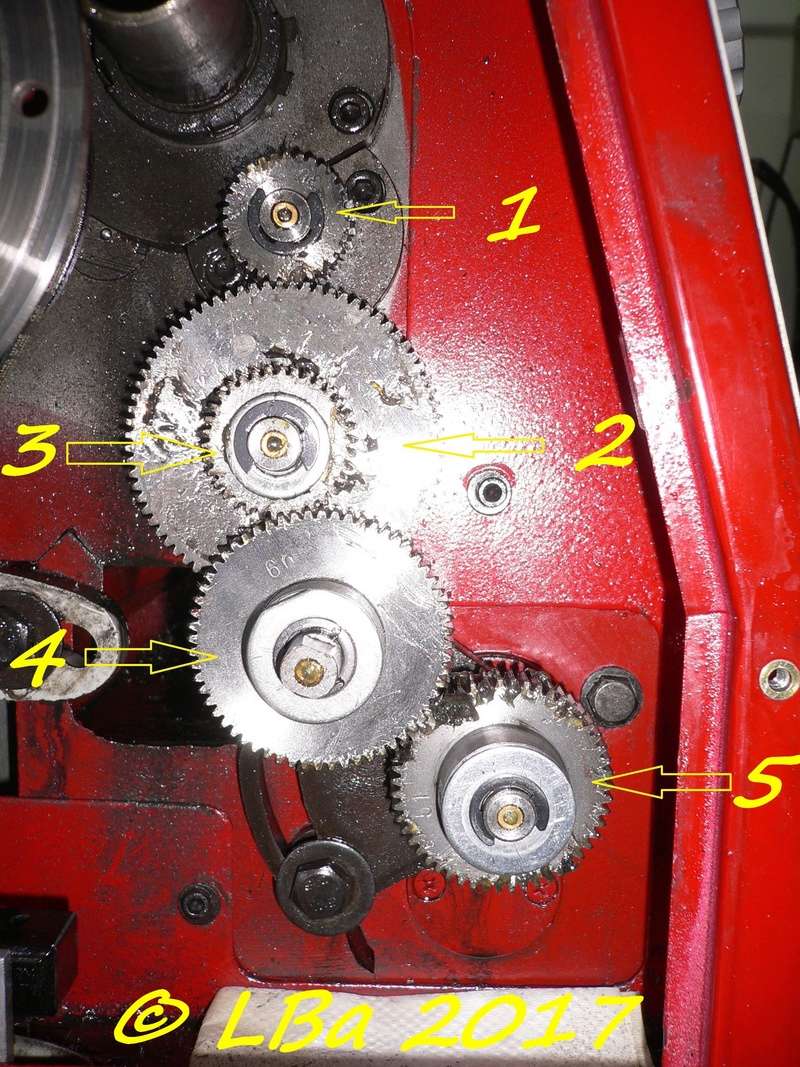

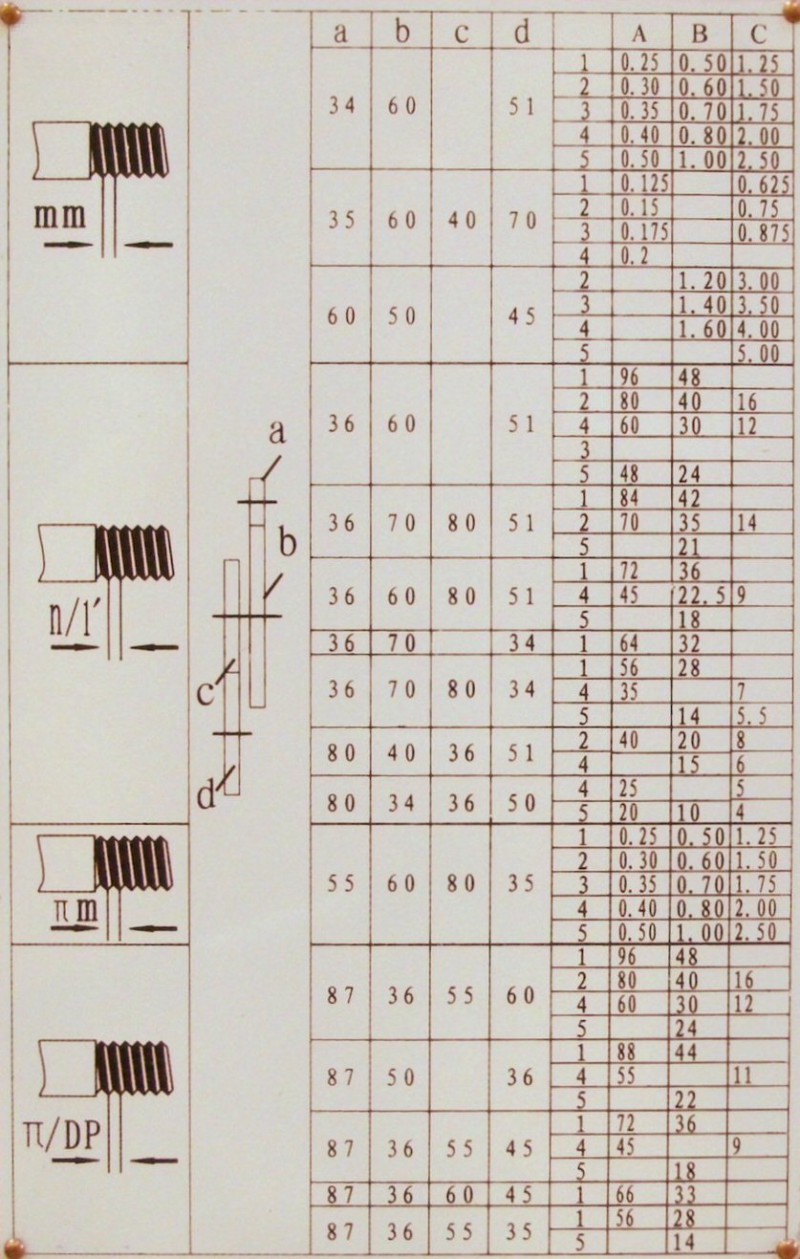

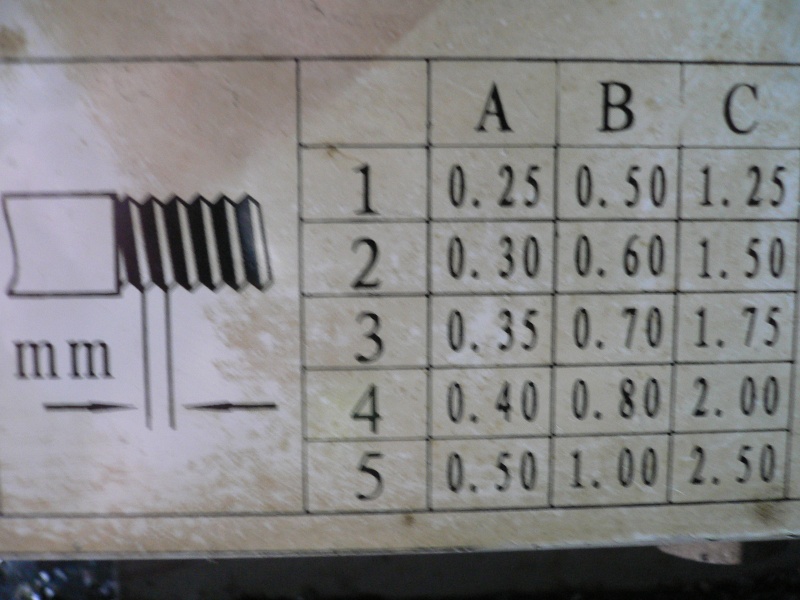

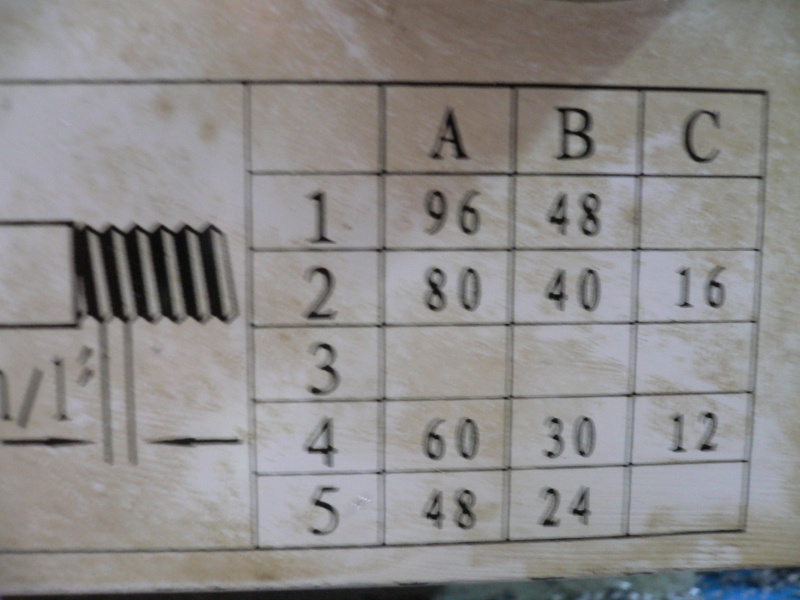

Montage pignons pour filetage tour S 6125 c

Le tour (pour rappel) est un S 6125 c de chez (ex) Sidermeca c'est un cousin des BVL et compagnie

sidermeca ayant été repris par Otelo, on le retrouve chez Otelo et métiers et passions sous une

nouvelle référence

ce modèle existe sous différentes déclinaisons suivant l'importateur-distributeur (woorken ect ...)

à l'origine il est possible de fileter directement d'après la boite de filetage/avance suivant une

sélection de différentes positions de manettes

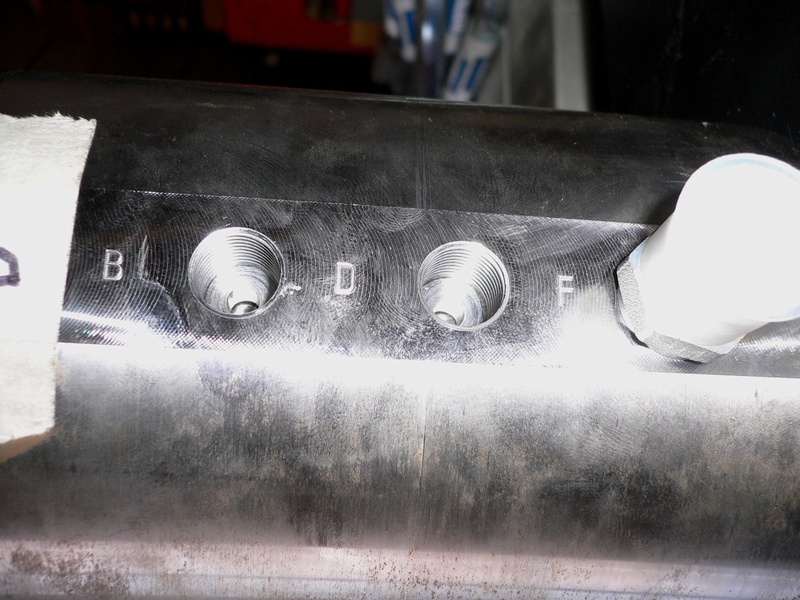

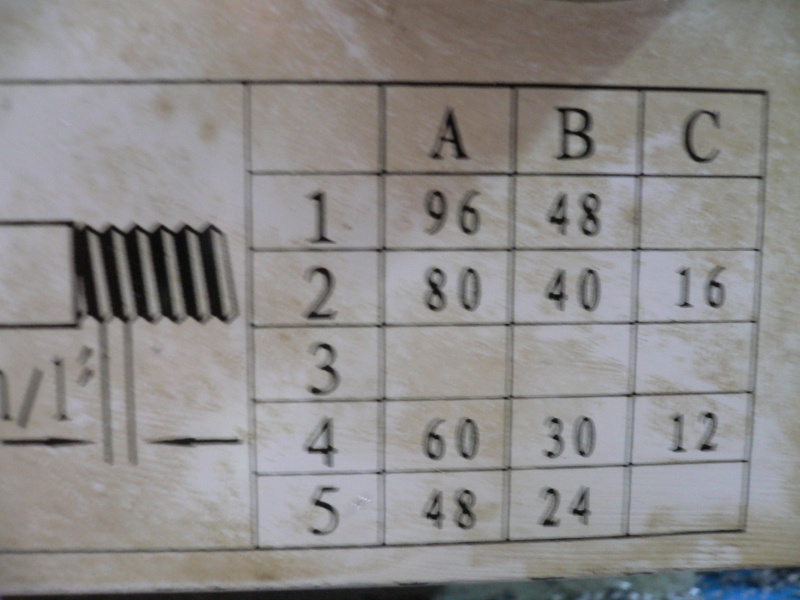

là c'est le tableau direct pour des filetages en pas métrique

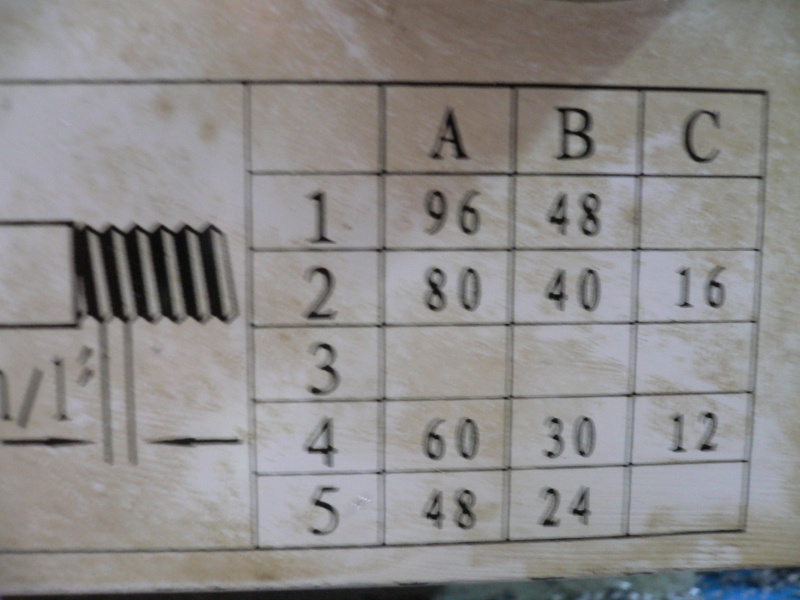

et ici c'est le tableau pour des filetages en pouce

là on peut voir les manettes de sélection

Concernant ce tour, il est possible de changer certains pignons afin de réaliser des filetages non prévus

directement par la boite

premièrement, pour passer de métrique en pouce, il y a un pignon à changer mettre le 36 dents en

lieu et place du 34 dents

ces deux pignons mon été fourni à l'achat de tour et l'explication existe sur la documentation

sur la porte d'accès aux pignons il y a un tableau indiquant d'autre possibilité de réaliser des filetages

en changent des pignons

peut après l'achat du tour, j'avais acheté le jeux de pignon supplémentaire et avais fait une longue

sièste sur le sujet

récemment, ayant a réaliser un filetage en pouce de 10 tpi , je suis sortie de ma sièste et pencher

sur le sujet

je n'ai pas su interpréter comment ou place les différents pignons indiqués sur le tableau

j'ai bidouillé, pour essayé de réaliser un filetage de 10 tpi, je suis arrivé à un filetage approchant

mais ce n'est pas un 10 tpi véritable

concernant l'interprétation de ce tableau, j'aurais pu poser la question sur les forums, mais ne

l"est pas fait pour des raisons qui me sont propre, d'ailleurs depuis quelques temps, je lis les

forums mais en incognito, je n'y participe plus et ne m'en porte pas plus mal

Dernièrement, une personne (J L 69) m'a contacté par message privé concernant un tour BVL

et de discution en discution, on est venu sur le sujet des filetages et de la position sur les pignons

et là, j'ai tout compris d'ou le sujet du sujet

Il faut savoir qu'il y a deux pignons qui ne bougeront jamais celui de sortie de broche et le suivant

j'ai fais une image afin que mon explication soit expliquable

donc les deux pignons que l'on ne démontera jamais sont les pignons repère 1 et 2

les pignons repèrés A/B/C/D sur le tableau viendront en lieu et place des pignons repèrés 3/4/5

logique tout ça ? 4 pignons pour 3 positionnements possible !

bein oui, il suffit de mettre deux pignons en 4 B et C et décaler le pignon en 5 afin qu'il engraine sur le C

pas belle la vie ! à si on pouvait trouver une trace de ça sur la doc ou autre ! enfin une explication

compréhensible par un novice

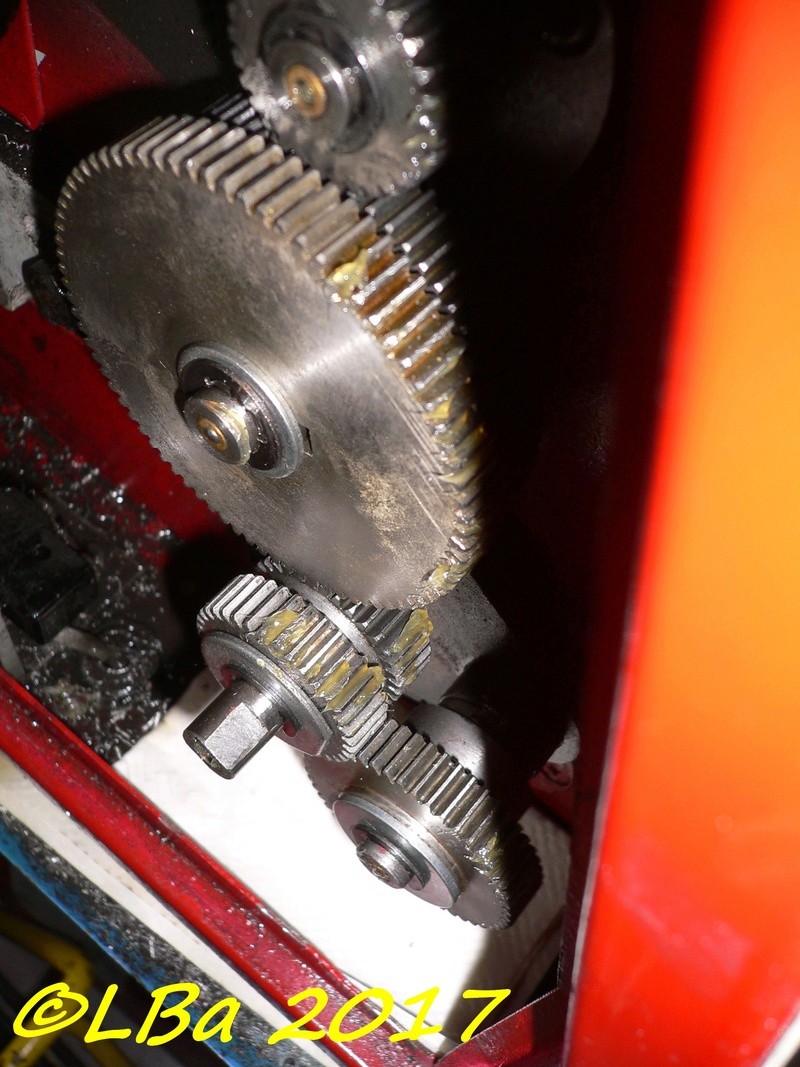

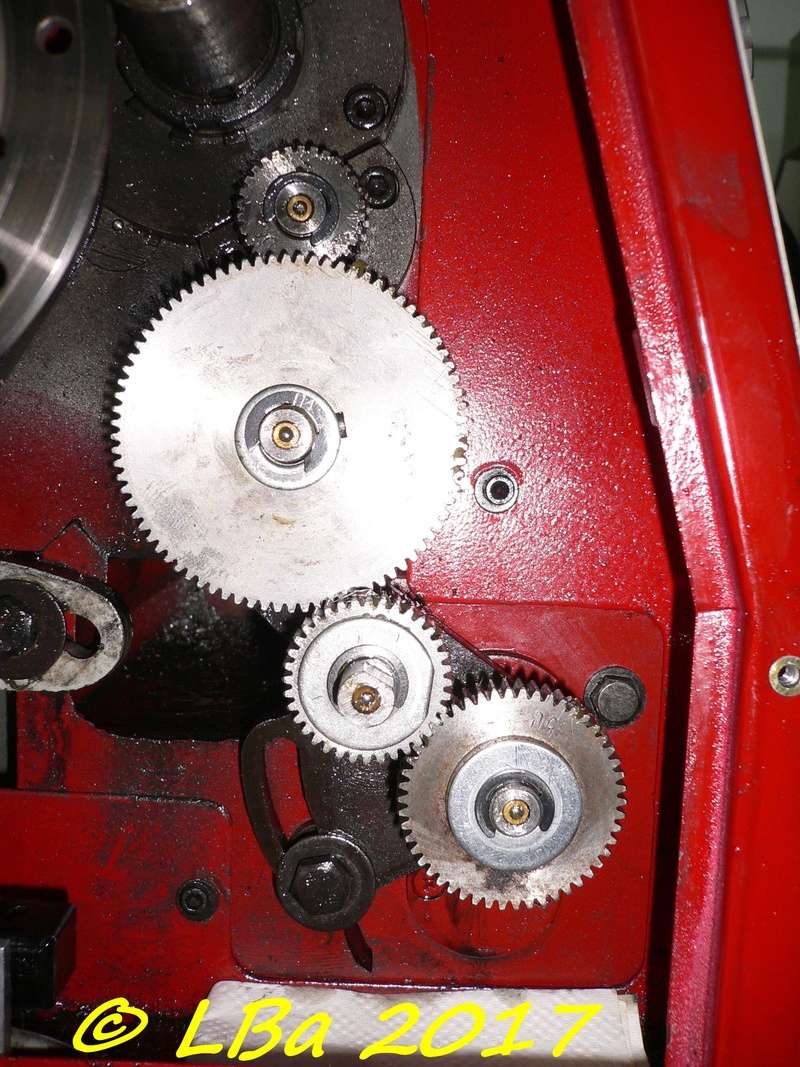

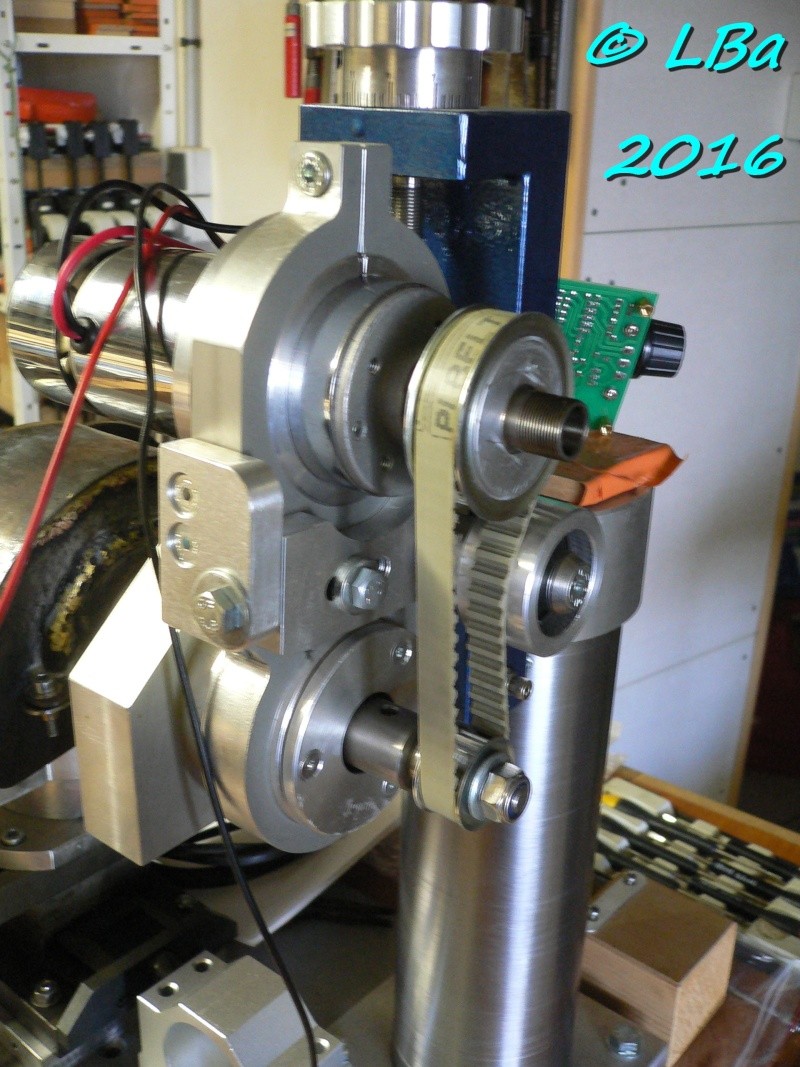

une image du montage possible

une autre vue

le montage que j'ai réalisé est pour un 10 Tpi

pignons utilisés 80/34/36/50 dents positionnement des manettes B/5

j'ai vérifié le déplacement d'après un taraud et le tout correspond

j'en conclu que ça fonctionne

l'orizon s'ouvre sur la possibilité de réaliser des pas supérieur à 2,5 mm

3/3,5/4/5 en métrique et ceux en pouces indiqué sur le tableau et ce sans grande prise de tête

juste l'obligation de se salir les moignons

Pour les personnes qui ont lus et pas forcemment compris, peuvent poser des questions en privé

je me ferais un plaisir de répondre et modifirais le sujet si besoin est !

montage d'une mini pelle chargeur +

Ayant des travaux de terrassement et + à réaliser , afin de ménager le bonhomme, j'ai fais

l'acquisition d'une mini pelle

j'ai choisi le modèle Sphinx de chez Chargeur +

le modèle est une évolution d'un ancien modèle et comme toute nouvelle chose la fourniture

a pris 4 semaines de retard, livraison prévu pour le 14 juin lors de le commande et au réel

effectué le 12 juillet

j'ai opté pour la formule soudé/peint à monter ( il y a 3 possibilité : à souder, souder/peint et toute monté)

le prix varie suivant la formule choisie

donc aujourd'hui, un transporteur m'a déposé ceci :

deux palettes , l'une de 455 kgs et l'autre 345 kgs

ça commence à faire lourd

dé-filmage d'une palette sous l'oeil de la chienne

sous le carton, on aperçoi une chenille

et le carton enlevé :

outre les chenilles, on voit des flexibles hydro et une tarrière

vue de la palette de l'autre coté

là, on voit un godet de 200 mm, une dent rippeur et d'autre pièces pour le montage

dé-filmage de la seconde palette, là c'est des pièces plus volumineuses

une partie des pièces constituant le puzzle

là, c'est les grosses pièces de la machine

la machine est constitué d'une base qui fait sont poids

pour la manutentionner, j'ai du employer les grands moyens

un palan à chaine sur la base d'un échaffaudage et roule

la voici en place sur les traiteaux en attente de la suite du montage

ce socle est constitué d'une tôle supérieur de 10 mm d'épaisseur

les tôles de coté elles font 15 mm d'épaisseur

avant de commencer le montage, les axes avaient été peint en partie

donc je les ai toilé

sur ces axes, le taraudage en bout n'est pas fraisuré

j'ai donc palié à ce manque

préparation des rollers

un roller préparé

des roulements sont montés dans l'alésage des rollers

butée des roulements, le tube est déformé par emboutissage

les rollers préparés (montage des roulements) :

mise en place des rollers sur les axes

puis des bagues , je les trouve un peu courte en longueur, je verais par la suite comment

palier à ça

l'ai repris au tour certains axes (usinage d'un chanfrein sur les trous taraudés)

ici mise en place d'un axe sur le roller d'un balancier

et là de la bague entretoise, la longueur est bonne

frein filet bleu sur le pas de vis avant mise en place

mise en place d'un balancier équipé de ses rollers et graissage ( une fois la chenille en place,

l'accès au graisseur ne sera pas évident)

là, c'est la mise en place d'un roller de Ø 240 mm, je retrouve le même problème de longueur

d'entretoise

vue de l'avancement du montage

avant la mise en place du deuxième roller de Ø 240( à gauche), je dois monter autre chose

c'est la lame de relevage

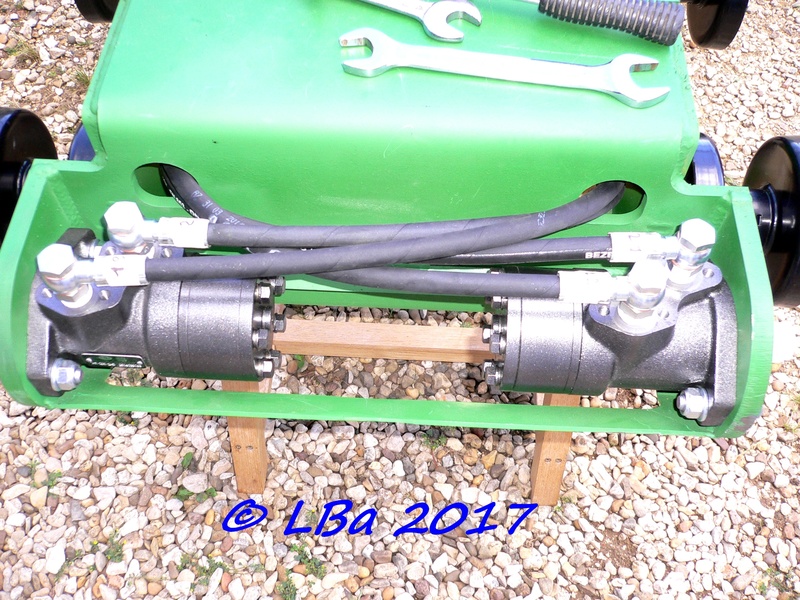

la lame est mue par ce verin hydraulique

verin en place sur le support lame, là l'axe est un peu long à mon gout

l'axe de rotation de lame est un peu court ici par contre

vue du support de rotation de lame avec son graisseur

vue de lame de relevage en place

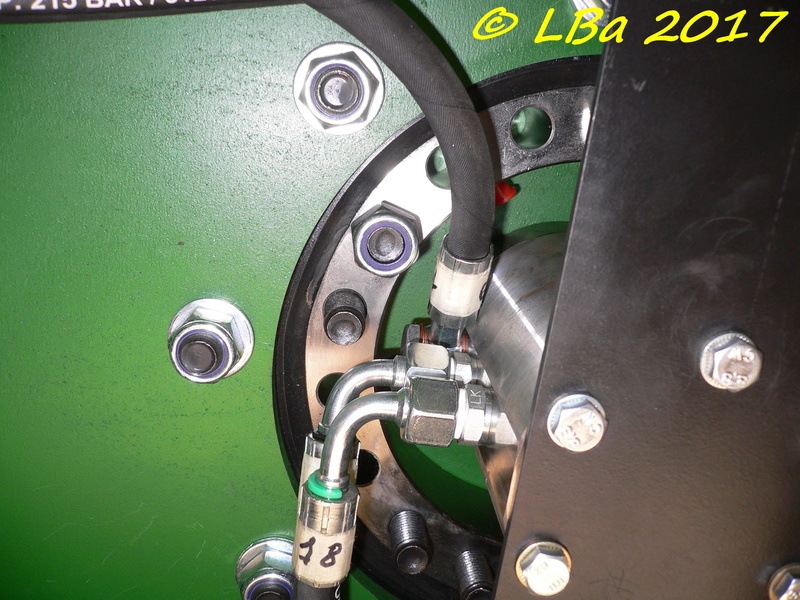

mise en place des moteurs de traction des chenilles équipés de leurs flexibles hydro

vue de la fixation des moteurs de traction

l'axe moteur est un peu court dans le barbotin, la réalisation d'une cale s'impose

entretoise pour le moteur/barbotin

fixation d'un barbotin sur l'axe moteur de traction

le branchement des flexibles du verin de la lame de relevage n'est pas faisable

un flexible est trop court

après contact avec le service après vente de chargeur+, il s'avère une erreur sur la notice d'aide

au montage, il faut intervertir les deux flexibles du verin sur le joint tournant

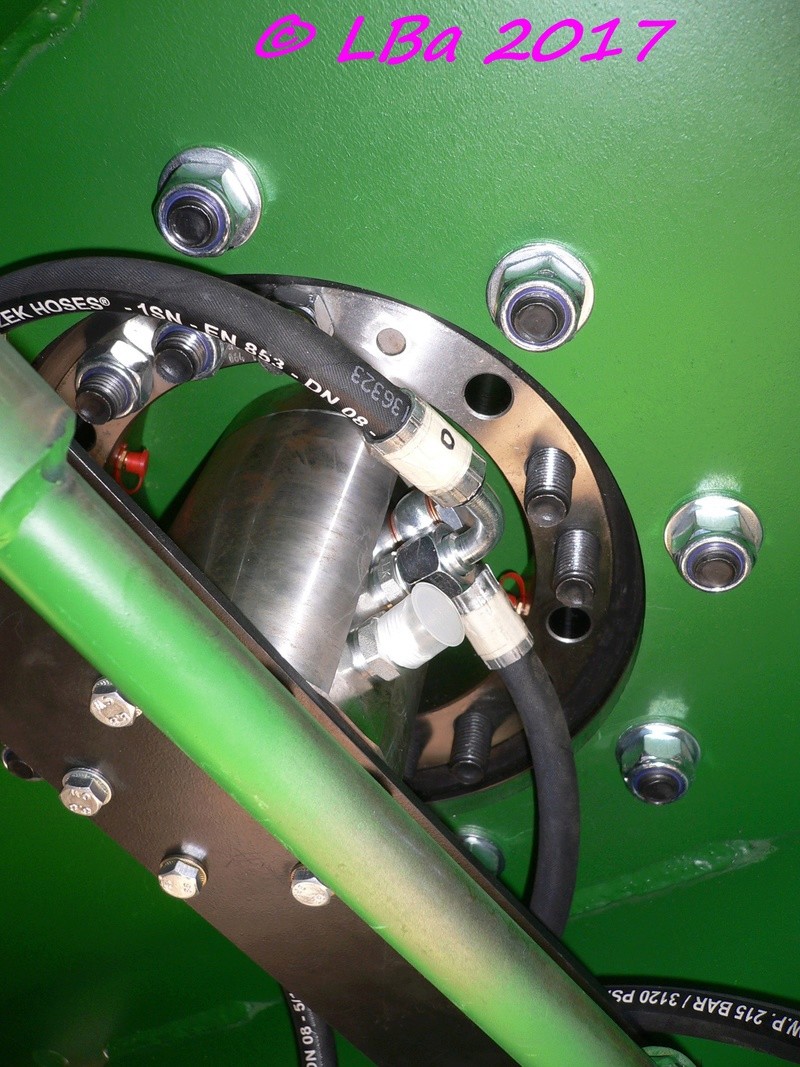

vue repère position flexible sur joint tournant , l'erreur est entre la position F et E

bon au final les flexible se montent mais y mieux à mon avis , sur ce point une amélioration

est à faire

j'ai modifié la position d'un graisseur sur le verin de relevage de la lame

bon d'avoir posé la base sur les traiteaux, n'était pas la meilleur des idées

pour poursuivre le montage

montage d'une chèvre avec un palan et pose de l'ensemble sur des agglos

mise en place des chenilles

chenille en place vue de coté

système pour la tension des chenilles

tension des chenilles, elle sera à reprendre plus tard

sortie des dents des barbotins dans les chenilles

fraisure des taraudages des axes soudés sur la base

pose de la couronne denté de rotation à 360° de la tourelle

le serrage des boulons de fixation a été sport, faut avoir les bras longs

vue de la dite couronne

une belle pièce mécanique

pose de la tôle supérieure sur la couronne

ça rotationne sur les 360° et dans les deux sens, c'est beau la technique

le passage du moteur de rotation

vue de l'intérieur avec le joint tournant

pas beaucoup de place pour mettre les écrous

moteur rotation tourelle en place

mise en place des flexibles sur le joint tournant

d'une épaisseur de 10 mm, la tôle a des plis de renfort

vue face avant de la tôle

prochaine pièce à monter sur la tôle

mise en place

j'ai faillis oublié ces graisseurs

montage de la lanterne sur le moteur :un calage est prévue mais:

bon les trous correspondent pas bien, solution contre perçage à un Ø supérieur

lanterne en position sur le moteur

comme il me manquait un cale, j'ai rectifié la longueur de l'accouplement

moteur en place avec la pompe hydro

montages des durites sur la pompe, j'ai mis des vannes quart de tour en

sortie de réservoir, ça m'évitera de vider le réservoir le jour ou un problème

ce présente

montage du support de flèche

montage verin articulation du godet

le balancier pré-montée

mise en place de la flèche sur la machine

mise en place du balancier

autre vue de la mise en place du balancier

mise en place du distributeur gauche et raccordement des flexibles

mise en place du distributeur droit

montage de raccords rapides sur verin godet

à la place du godet, je peux monter une tarrière

sur certaines goutte d'eau des axes, j'ai mis des entretoises

mise en place du siège et du dossier

voilà le montage de la mini pelle est terminé

plein d'huile hydraulique et d'essence à faire avant la première mise en route

avant la première mise en route :

il m'a fallut faire du ménage : une squatteuse avait élu domicile

la tarrière monté sur la mini pelle

ça m'a permit la pose des poteaux et de 50 mètres de grillage rigide

c'est le voisin qui a été content, il n'a pas eu besoin de sortit les mains de ces poches

quand j'ai manutentionné cette plaque de regard ( dans les 120 kg) le

besoin de contre poids c'est fait sentir : amélioration à prévoir

le creusage d'une tranchée ( 40 ml) ne m'a pas posé de problème

dessouchage d'arbute les doigts dans le nez

j'ai même bêché !

y'avait tois fois rien à nettoyer

Pour l'instant je suis satisfais de mon investissement même si le fabriquant Chargeur+

est décrié à tors par son concurent sur certains forums

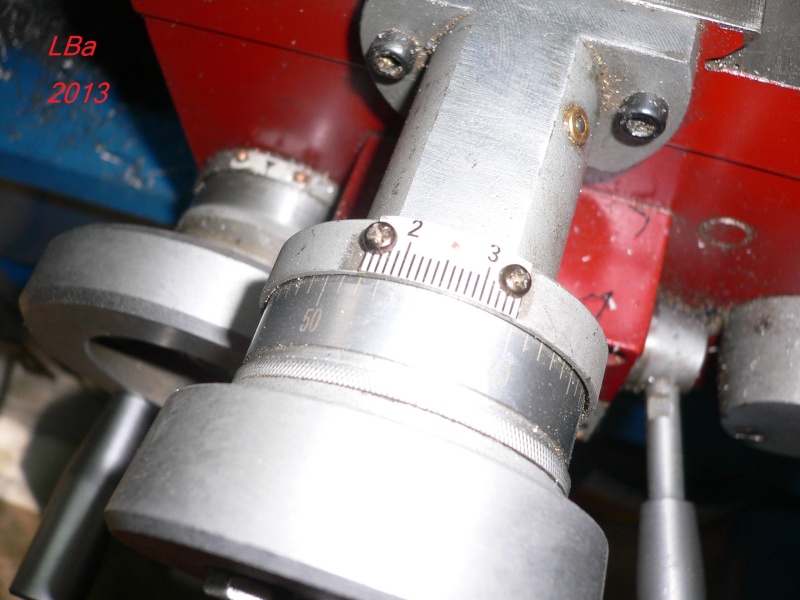

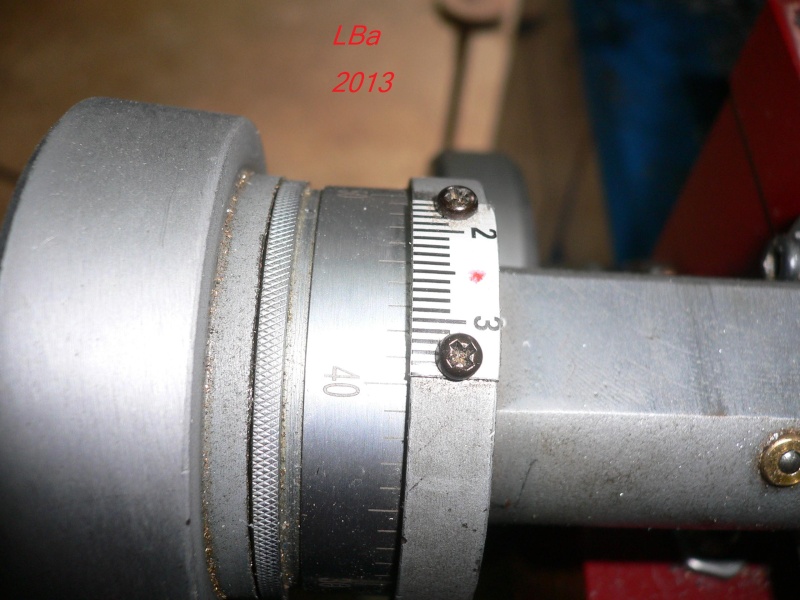

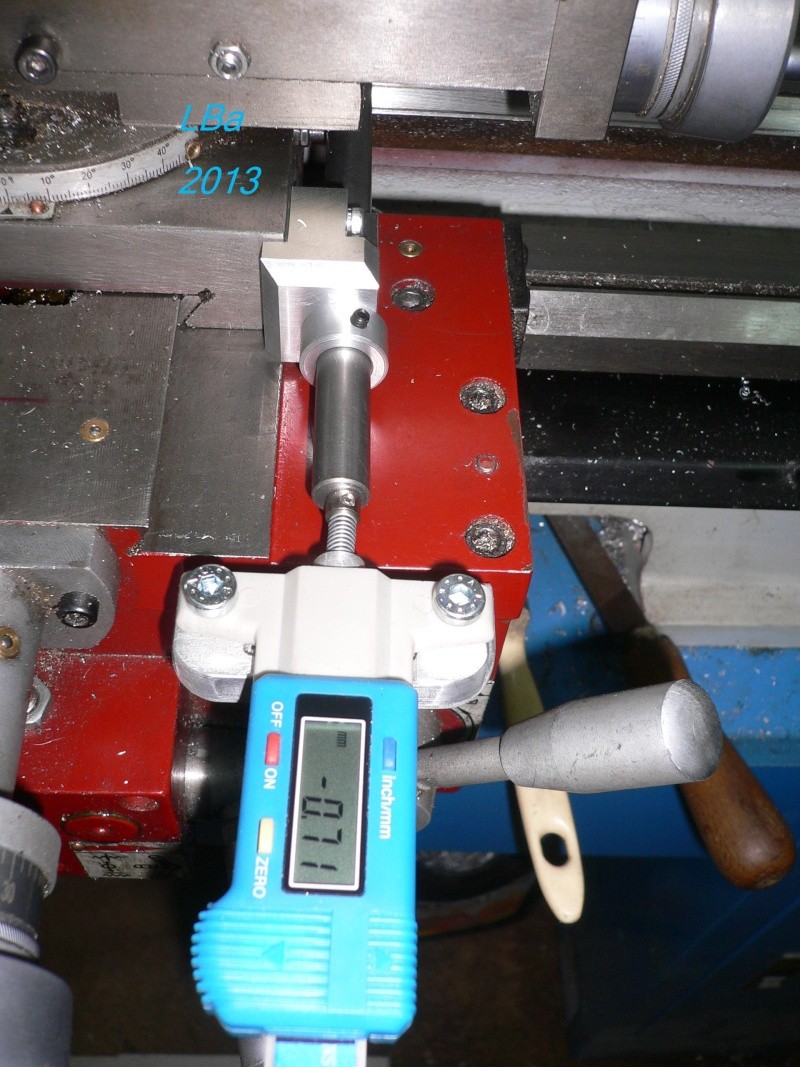

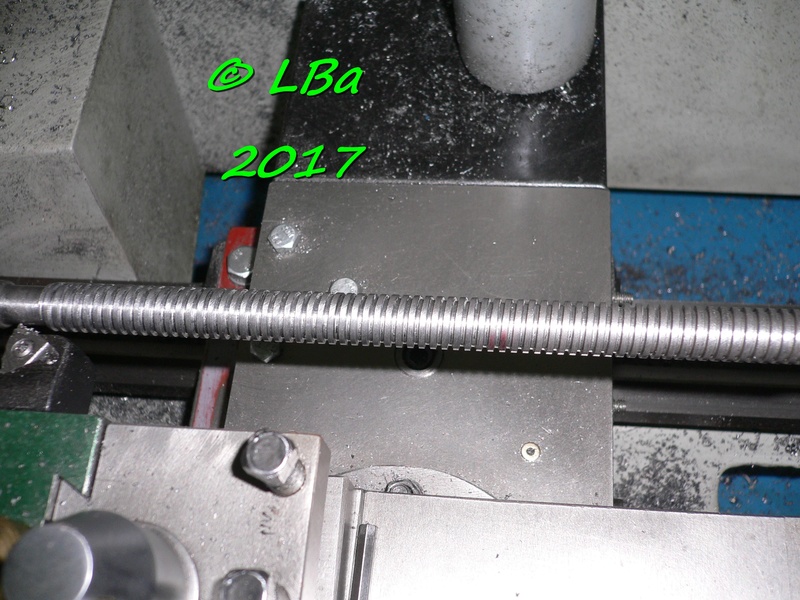

Tour S-6125-c Indicateur de positionnement digital

Sur mon tour à métaux, le vernier du transversal n'est gradué qu'au dixième

pour certain usinage, qui demande de la précision ce n'est pas évident à l'utilisation

même si par habitude, les microns partent dans les copeaux

un apperçu du vernier

la première modification que j'ai faite, a été de mettre un morceau de réglet pour

faire comme un pied à coulisse au 50 ième , ça marche, mais c'est pas ça ( les dix

millimètres du réglet auraient due être divisé en 9 pas en dix )

j'ai alors essayé l'instalation d'une jauge de profondeur digital

de ce type

un truc pas chère que j'ai bidouillé pour l'installer

trop chiant à l'utilisation (que 25 mm de course ) et fiabilité aléatoire

à l'origine, c'est pour mesurer la profondeur des structures des pneus

j'ai alors trouvé un autre modèle un peu moins mal

j'ai refait un système pour le mettre en place

de meilleur qualité ( plus chère aussi) que le premier essais mais toujours le problème

de 25 mm de course ainsi que le changement d'habitude à prendre travail au diamètre

et non plus au rayon

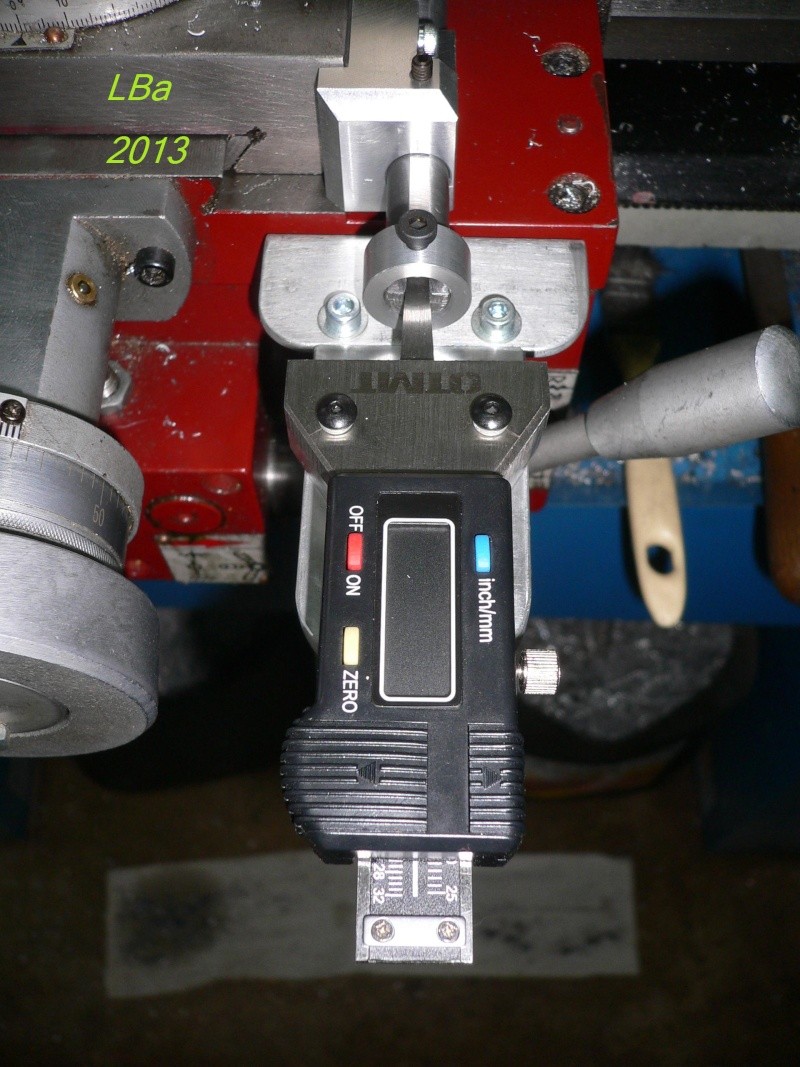

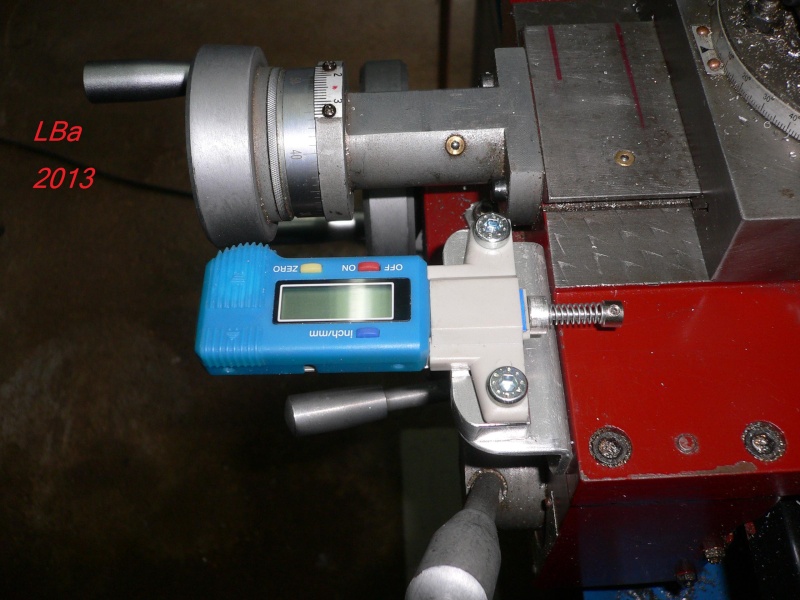

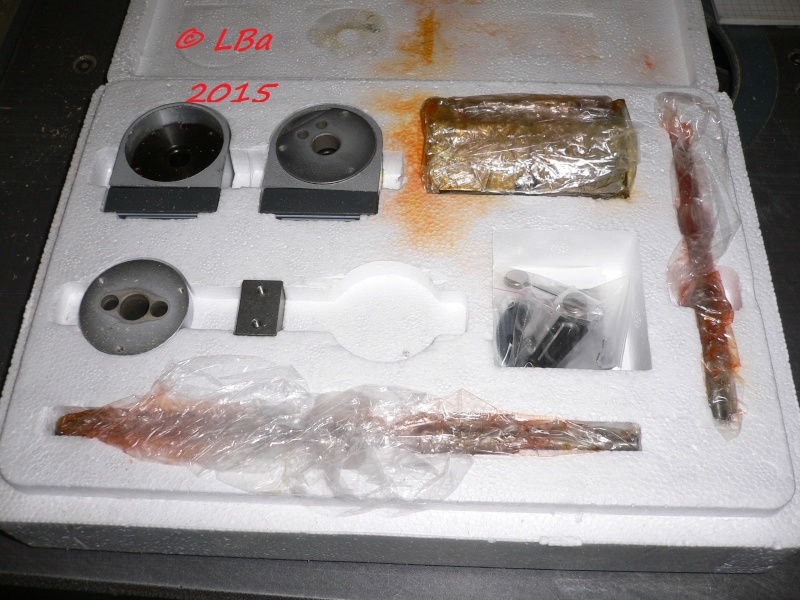

donc j'étais toujours dans l'optique de trouver mieux et un jour j'ai trouvé ça :

je l'ai acheté sur un site italien (tout c'est bien passé)

le contenu de la boite (kit pour transversal et petit chariot )

voila le genre d'afficheur

ça à l'aire pas mal ce genre d'indicateur

vue intérieur de l'indicateur ( difficilement démontable car collé)

oui mais ! car il y a eu un mais !

ce n'est pas adapté pour les dimensions de mon tour ( Ø de la vis du transversal et de son pas)

montage originel de la chose

et la vis monté sur le tour, c'est pas semblable à première vue

afin d'adapter le système, il m'a fallut usiner un certain nombre de pièces

à l'origine, l'ensemble est prévu pour les tours Sieg 2 et clone similaire

le filetage de la vis fournie est un 20 filets au pouce, filetage plus fin que gros

sur ma vis, c'est un filetage trapézoidal au pas de 3 mm

il ne me restait qu'à usiner une vis et son écrou pour adapter le sytème

Aménagement terrasse extérieure

Il m'arrive parfois de faire autre chose que d'usiner du métal ou du bois

L'année dernière (2016), j'avais réalisé une petite murette le long d'une terrasse pour

maintenir la terre

murette constituée de trois rang d'agglo et habillée de pierres de parement collées

une partie de la dalle béton, date de plusieurs années et commençait à se dégrader

j'ai acheté du carrelage en solde et n'ai pas été en mesure de le poser à cause

d'un petit problème de santé

le problème ayant été traité en partie, en ce début de printemps 2017, j'ai effectué

la pose du carrelage

commencement de la pose du carrelage, il était temps, le béton se dégradait

par endroit

le carrelage a été collé par double encollage

le travail terminé après de nombreuses coupe, les joints réalisés eux aussi

petit boulot qui m'a occupé quelques temps

Taille pignon à denture droite

Pour un projet, j'ai besoin d'un pignon à denture droite comme ceci :

il est spécifique de part sa forme donc introuvable tout fait dans le commerce

il ne me reste plus qu'à essayer d'en usiner un

c'est une chose que je n'ai pas encore faite dans ma vie professionnel

après consultation de mon mémo de mécanique, le célèbre manuel de P. Adam, j'ai calculé

le module : pignon de 16 dents, Ø extérieur de 22,5 mm formule appliquée: Ø extérieur divisé

par le nb de dents + 2 = module soit un module de 1,25

c'est pas un module des plus courant, mais il existe

je me suis mis à la recherche pour l'achat d'une fraise module , j'ai trouvé une fraise seule ou le

jeu de huit fraises ( chaque fraise correspond à un nb de dents à tailler) pour mon cas de

16 dents, c'est une fraise n° 2 au module de 1,25 qu'il me faut

chez Rc Machines, ils vendent le jeu de huit à un prix correct à qualité en rapport au prix

j'ai fais l'achat en toute connaissance

la division de 360° par 16 ( nb de dents) donne le résultat de 22,5 pas évident de régler mon

plateau diviseur à cette angle à l'aide du vernier ( les 22 ne pose pas de problème, c'est le ,5)

n'ayant pas de disque à trou pour le plateau diviseur, j'ai profité de l'achat des fraises pour

acheter les disques en même temps

en attendant la réception de la commande, j'ai usiné l'ébauche du pignon sur le tour :

et :

l'ébauche en place sur la vis , ajustement libre, le pignon sera immobilisé par vis

au montage final

La commande reçu, une adaptation pour le disque à trou sur le plateau a été nécessaire

les disques pour diviseur Vertex se montent sur un plateau Otm qu'après une adaptation

le disque en place sur le plateau

les fraises module de 1,25

Après montage de la fraise module n°2 sur la fraiseuse, réglage pour le disque diviseur

utilisation du 16 trous et petit calcul pour la rotation

première passe afin de vérifier si je ne me suis pas planté dans les caculs de

déplacement, pour passer d'une dent à l'autre: rotation de 4 tour + un demi tour ( mon plateau

à une demultiplication de 1/ 72 ième)

une vue d'ensemble du montage, j'ai monté une contre pointe pour le cas ou

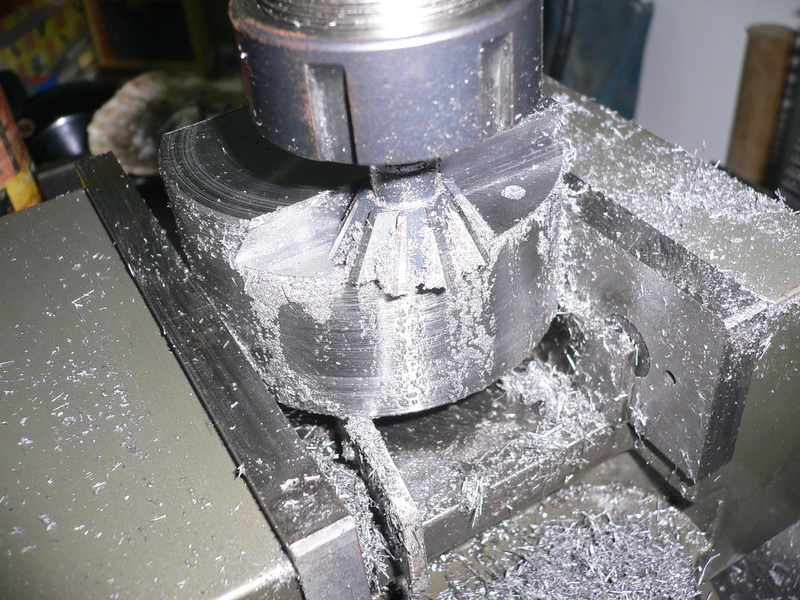

taille du pignon en cour

autre calcul pour la profondeur de passe, j'ai un doute sur le résultat (hauteur de dent = 2,25 *module

soit 2,812 mm )

autre vue de la taille du pignon

et le pignon taillé

et en place sur la vis

Concernant le réglage du diviseur, j'ai utilisé la formule n = K divisé par Z

n étant le nombre de tour

K la réduction du diviseur 72 pour mon cas

Z le nombre de division a obtenir 16 dents pour ce pignon

le résultat de la division 72/16 est de 4 avec un reste de 8

donc j'aurais quatre tours complet + un certain nombre de trous

la fraction 8/16 réduite donne 1/2

choisissant un plateau de 20 trous, je multiplie la fraction 1/2 par 10 ce qui me donne 10 trous

le dénominateur étant le nombre de trou du plateau et le numérateur le nombre de trou de déplacement

si j'avais choisis un plateau de 18 trous, ( 1/2 par 9) m'aurait donné 9 trous

pour mon cas, j'ai fais à chaque fois 4 tours + 10 trous

je ne sais pas si mon explication est compréhensible par le béotien de base

Réglage de l'adélaide du plateau à trou

suivant le nombre de trou obtenu par le calcul, régler l'écartement des bras de l'adélaide

sur la photo ci dessus, l'écartement est de 5 écartements pour 6 trous ( un trou est occupé par

le pointeau)

aprés avoir effectué le nombre entier de tours du plateau, le bras A de l'adélaide est en appui

sur le pointeau

déplacer le bras B de l'adélaide en contact avec le pointeau

au préalable les bras de l'adélaide auront été immobilisés par l'intermédiare de la vis de blocage

tourner alors le pointeau afin qu'il soit positionner en appui sur le bras A de l'adélaide

sur cette exemple, le déplacement aura été de 15 trous sur le 20 trous du plateau

dans le principe, il ne faut pas se mélanger les pinceaux entre le nombre de trou

et celui d'interval

c'est lors de la deuxiéme rotation du pignon à tailler que l'on voit l'erreur et alors c'est trop tard

Pousse toc sécurisé sur tour à métaux

Sur un tour à métaux, afin d'usiner une pièce maintenue entre pointe, il est utilisé un

toc d'entrainement de ce genre pour ma part :

Ici toc en place sur une pièce à usiner

au niveau sécurité (en rotation) ce n'est pas le top ce genre de toc

lors d'une discution avec un forumeur belge (concepteur, usineur de renom sur plusieurs forums)

il m'avait montré le genre de toc sécurisé qu'il avait réalisé

à l'époque, j'ai mis l'idée de coté, dernièrement, ayant une pièce entre pointe à usiner, j'ai ressorti

l'idée d'ou elle avait été rangée et réalisé à mon tour un toc d'entrainement mieux sécurisé

que celui que j'utilisais manque de mieux

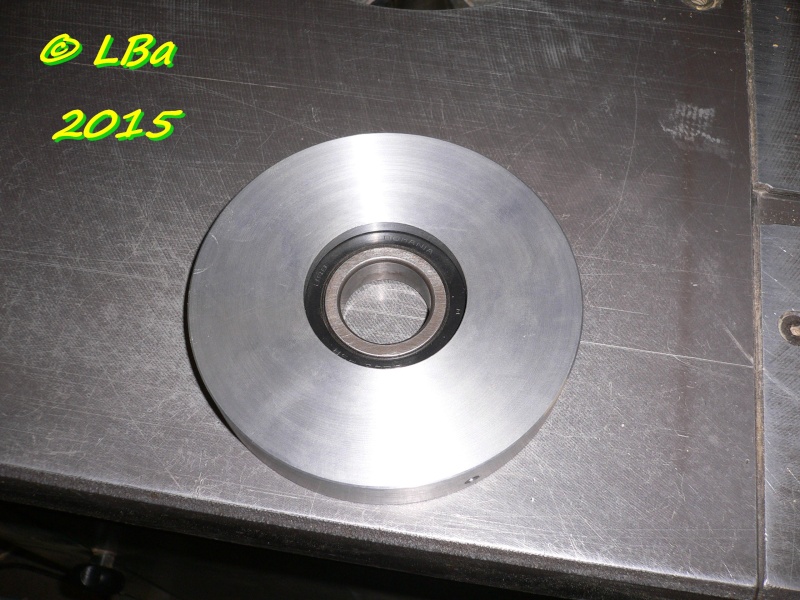

Dans une rondelle d'acier (provenance de l'appro Calichute)

dressage de la face ( le débit de la chute est de 160 mm de Ø pour 40 mm d'épais)

le choix de l'acier c'est fait par les dimensions et non par la nuance de celui-ci

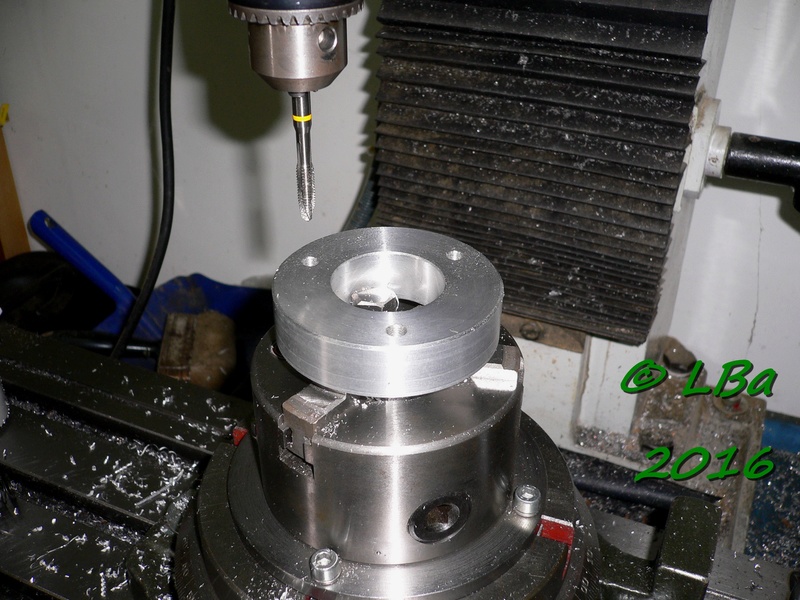

début d'usinage d'un épaulement pour le centrage sur le nez de broche au montage final

ici contrôle de l'ajustement de l'épaulement sur le nez de broche (bon ajustement, la pièce tient

toute seule)

un apperçu de l'épaulement usiné ( avant démontage de la pièce, un alésage Ø 20mm

avait été réalisé pour la suite des opérations)

là, un apperçu du nez de broche

la fixation d'un mandrin ou autre accéssoire sur le nez de broche est fait par 3 vis M8

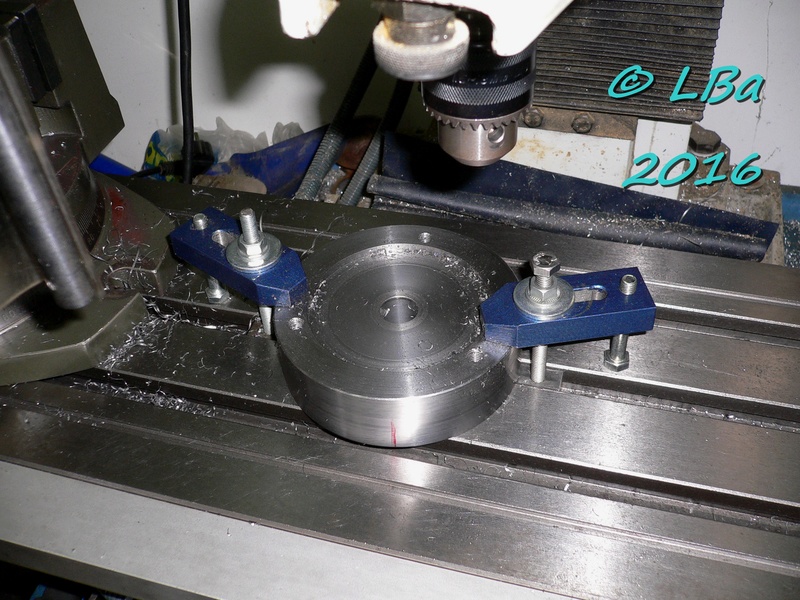

après centrage de la pièce d'après l'alésage de 20 mm sur la table de la fraiseuse,

perçage/taraudage de 3 M8 à 120°

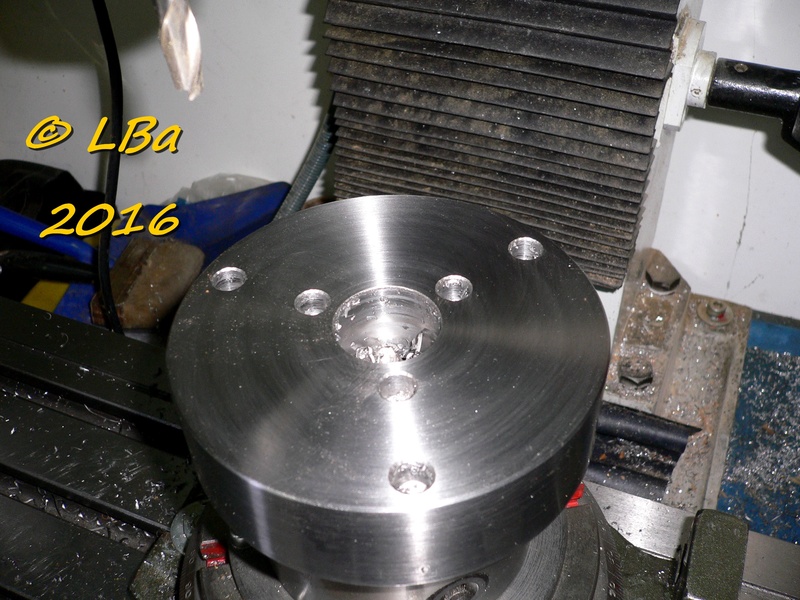

ensuite remontage directement sur le nez de broche afin de dresser la seconde face

d'usiner le Ø extérieur (simple blanchiement) et de ré-aléser au Ø du passage de

la pointe ( pas de photos sur ces opérations)

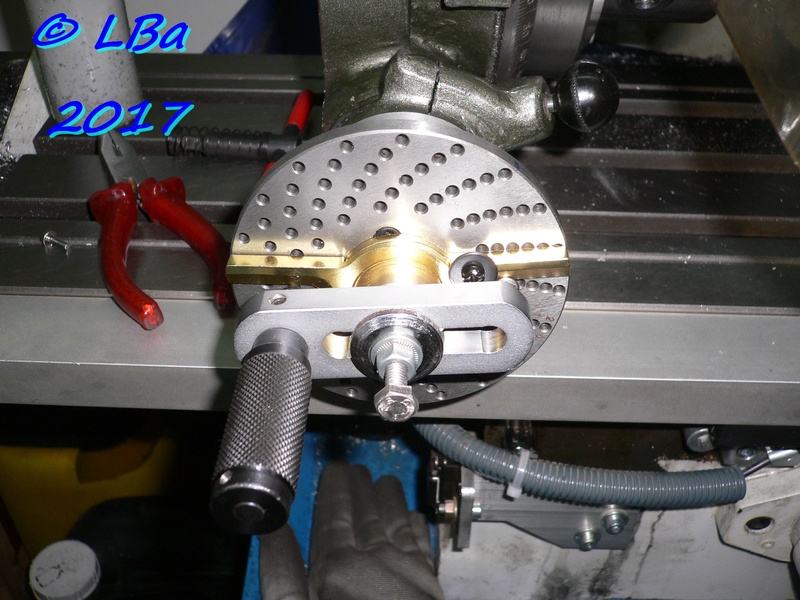

ensuite, retour à la fraiseuse après montage du plateau circulaire :

pour la préparation de 3 rainures de Ø 10 mm , ce qui correspond au Ø d'une tête de

vis Chc de M6

et fraisage des 3 rainures

voila, le mandrin d'entrainement est réalisé, ne me reste plus qu'à réaliser des bagues

d'entrainement

après usinage d'une bague en alu, perçage/taraudage de 3 M6

ensuite, 3 perçages/taraudage M6 pour l'entrainement de la pièce à usiner

bague d'entrainement en place sur le mandrin

autre vue de la bague sur le mandrin

et pour conclure un exemple d'usinage d'une pièce entre pointe avec un entrainement

sécurisé

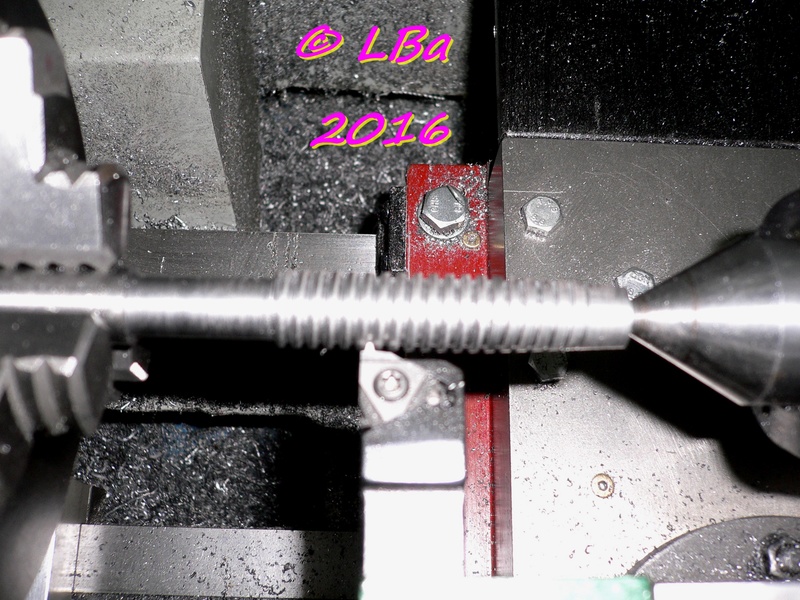

Fabrication d'un taraud trapézoïdal

Pour un projet futur, j'ai besoin d'un taraud trapézoïdal, au pas de 10Tpi à gauche

n'ayant pas de grandes connaissances sur le sujet, j'ai effectué des recherches sur le net

j'ai trouvé mon bonheur, donc commandé la pièce

ce taraud est pour réaliser l'écrou

Maintenant pour usiner la vis, il me faut l'outil, re-recherche et là : choux blanc

je n'ai pas trouvé de plaquette au bon angle (sur des sites en français) mon anglais se résume à

quelques mots du genre Hello, I love you, good bye, vocabulaire un peu léger pour effectuer une

recherche technique

Pour mon projet, l'impératif est le pas de 10Tpi à gauche, ayant des plaquettes trapézoïdal métrique,

je me suis dit : je n'ai qu'à réaliser le fameux taraud avec angle métrique

nouvelle recherche sur le net par curiosité concernant l'usinage d'un taraud: j'ai trouvé quelques

sujets avec tout et n'importe quoi, enfin quelques renseignements concernant les diverses

dimensions

Début du lancement dans l'aventure : régler la boite d'avance de mon tour au bon pas !

Merde ; avec mon tour, je ne peux pas réaliser un 10 Tpi ( d'ailleurs ni un 20 Tpi) d'après le tableau

de la boite des avances

je possède un autre tableau concernant les filetages mais là, il faut changer des pignons (autre

que celui qui permet de passer de métrique en pouce par la boite de filetage)

d'après ce tableau j'ai du 10 Tpi en utilisant les pignons de 80/34/36/50 dents et en sélectionant

les positions B/5 des manettes

Ayant un jeu de pignons complémentaire, recherche des dit pignons adéquat

Merde, le pignon de 80 ne se monte pas, il tappe dans la partie arrière de la broche, d'autre pars

l'entraxe du 80 avec le 34 ne correspond pas avec les supports, je ne sais pas à quoi, qui

correspond le tableau mais pas à mon modèle de tour, certainement au modèle d'un clone mais

lequel ?

Plan B afin de connaitre le train de pignons, la méthode de calcul avec les fractions

Et là, surprise,surprise, ma vis mère a un pas de trois et le plus gros pas que je puisse faire avec

la boite est un pas de 2,5

chose que je ne m'étais pas apperçu : la boite fait une réduction de pas donc j'oubli la méthode

de calcul par les fractions

je ne connais pas les réductions de la boite suivant la position des manettes, pour le savoir, il me

faudrait ouvrir la boite afin de connaitre le nombre de dents de chaque pignon, pas vraiment

l'envie d'avoir envie de le faire

je me suis posé pour boire frais et réfléchir

le réfléchi de ma réflextion me fait constater :

la colonne B est la colonne A divisée par 2

la colonne C est la colonne B divisée par 2,5

la colonne C est la colonne A divisée par 5

pour les pas métrique, c'est l'inverse

C multiplie A par 5

B multiplie A par 2

C multiplie B par 2,5

fort de ce constat, je revisualise le tableau des filetages en pouce

je calcule pour les cases vides notenment B5 (j'ai eu l'impression de jouer à la bataille naval

de mon enfance)

48 divisé par 5 , j'obtiens : 9,6 proche de 10 mais c'est pas ça

je fais C1 : 96 par 5, j'obtiens 19,2 proche de 20 mais c'est pas ça

voila la raison du vide des cases, on n'obtient pas un chiffre rond

j'ai vérifié la véracité de la chose en usinant ;

sur une longueur de 25,4 ( un pouce) je n'avais pas 10 filets ou 20 filets mais un peu moins

le montage des pignons est 30/74/36/60/51 pour fileter en pouce avec ce montage, je n'ai pas

le 10 filets, j'ai moins

le montage des pignons est 30/74/34/60/51 pour fileter en métrique avec ce montage, je n'ai pas

le 10 filets non plus, j'ai plus

il ne me reste plus qu' à positionner un pignon plus petit dans la chaine de montage

je vais remplacer le 36 ou 34 par un 35

essais d'usinage : Bingo ! j'ai 10 filets au pouce en position C5

en position position C1, j'ai 20 filets au pouce

en utilisant un pignon de 35, je peut remplir les manques du tableau avec des chiffres rond

C1 = 20; A3 = 70; B3 = 35; C3 = 14; C3 = 10

j'ai vérifié ces valeurs par des essais d'usinage, ça correspond

j'ai même poussé plus loin les essais avec ce pignon de 35 par exemple pour B5 j'ai obtenu

25 un peu fort en lieu et place d'un 24 filets avec le pignons de 36 (ce qui correspond

au tableau)

maintenant que ce problème de pas est résolu, je vais pouvoir m'essayer à la fabrication de

ce taraud de 10 Tpi à gauche

A partir de stub d'un demi pouce de Ø (12,7 mm) choix de cet acier, pour le cas ou il

faille un traitement thermique

après avoir usiné un bout (entrée) conique (angle de 3°)

usiné un dégagement (coté mandrin)

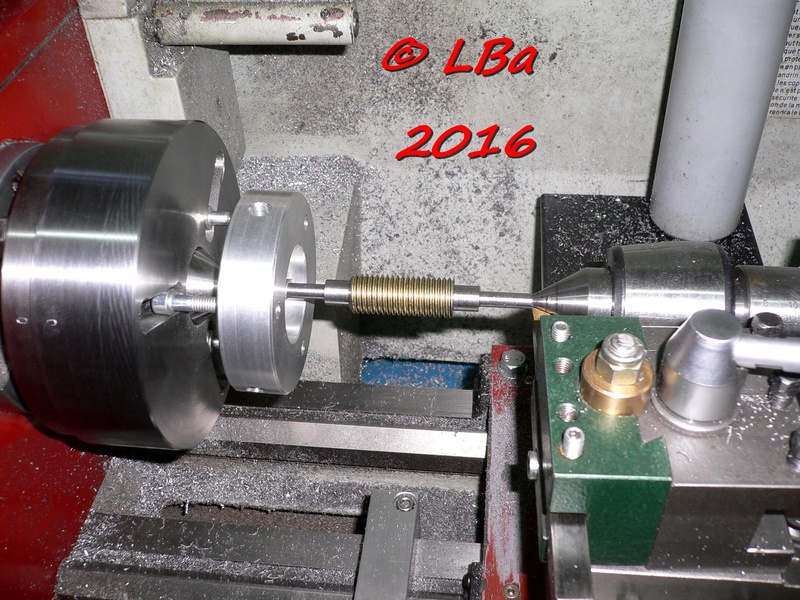

usinage du filet trapézoidale à gauche (l'outil part du mandrin vers la contre pointe)

j'ai utilisé une plaquette pour un pas de 2 métrique, j'aurais du prendre une pour un pas de 3

10 TPi correspondant à un pas de 2,54 mm

le filetage usiné, passage à la fraiseuse pour :

usiner les goujures de coupe

la pièce est montée sur le plateau tournant et soutenue en bout par une contre pointe

usinage avec une fraise Ø 5 mm à bout émisphérique

autre vue de l'usinage (le passage coté contre pointe est chaud)

le résultat obtenu 4 goujures d'usinées

le taraud ébauché

essais de taraudage dans le bois ( frène)

essais mi figue-mi raisin, pour dans du bois,ça là fait, mais dans une matière plus dure

je risque d'avoir des problèmes, le taraud manque de coupe

me faut réfléchir au comment faire

Après réflextion et recherches, j'ai été encore plus indécis,donc j'ai improvisé :

j'ai usiné la face de coupe avec une fraise pour queue d'aronde à angle de 60°

et toujours un passage chaud niveau contre pointe

le résultat obtenu

j'aurais peut être due incliné plus le taraud pris dans le mandrin , je l'ai positionné à 90°

j'ai refais un essais dans le bois, l'effort était moindre, j'ai alors essayé dans le bronze

ça c'est fait, gros effort à fournir quand même, ça demande une amélioration

un apperçu du résultat sur la noix en bronze

je vais pouvoir usiner la vis et l'ajuster avec la noix

Usinage de la vis :

matière usinée : stub de Ø 12 mm

après préparation, point de centre, épaulement de dégagement, montage sur le trour

prise en pince, contre pointe

usinage premier filet

vue marquage filet (photo pas tip-top)

filetage en cours d'usinage

le filetage réalisé

contrôle de l'ajustement filetage vis/filetage noix

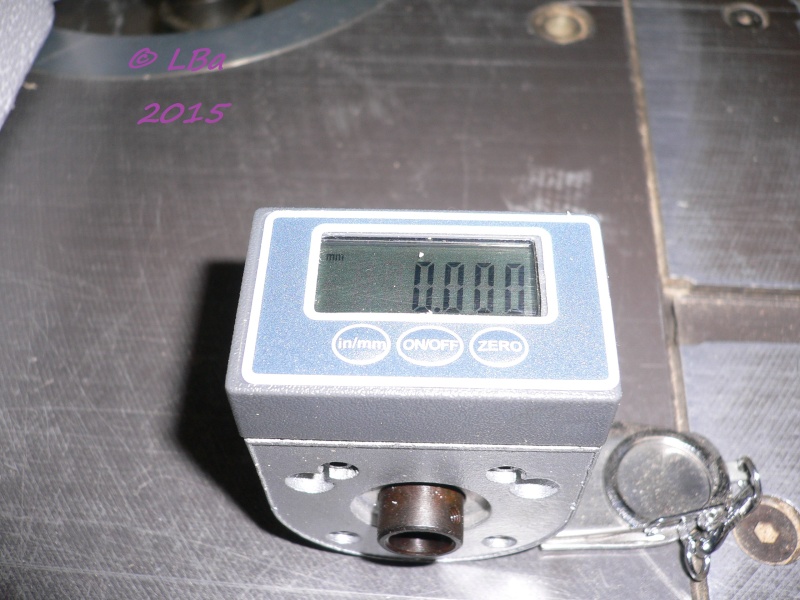

Le tour étant réglé (pignon) j'ai préparé une autre ébauche de taraud,je n'ai usiné que le

filetage, l'affutage (angle de dépouille, d'attaque) sera réalisé plus tard( après retour de

l'inspiration ou si je trouve de plus amples renseignements)

l'ébauche réalisée est en queue de Ø 10 mm, ce qui m'a permis de contrôler le pas avec

un compteur numérique

mise en place du compteur et mise à zéro

vissage de un tour de vis/écrou : résultat lu : 1,27 mm

ceci est normal, l'indicateur électronique est consu pour une lecture au rayon de pièce usiné

résultat après dix tours de vis : 12,728 mm pour 12,70 téhoriquement (moitié de 25,4 mm)

le résultat est très satisfaisant pour moi (par habitude, je récupère les microns dans le bac à copeau)

je vais pouvoir continuer l'usinage de la vis afin de mener mon projet à terme

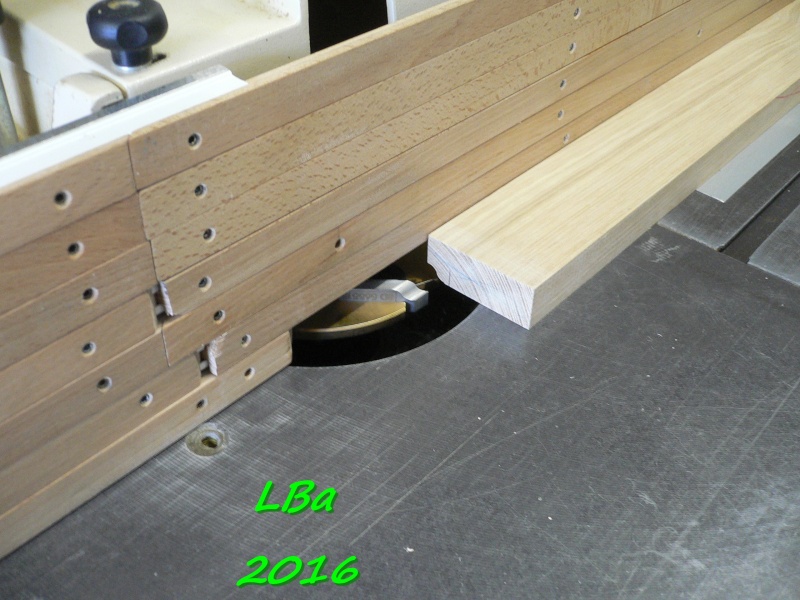

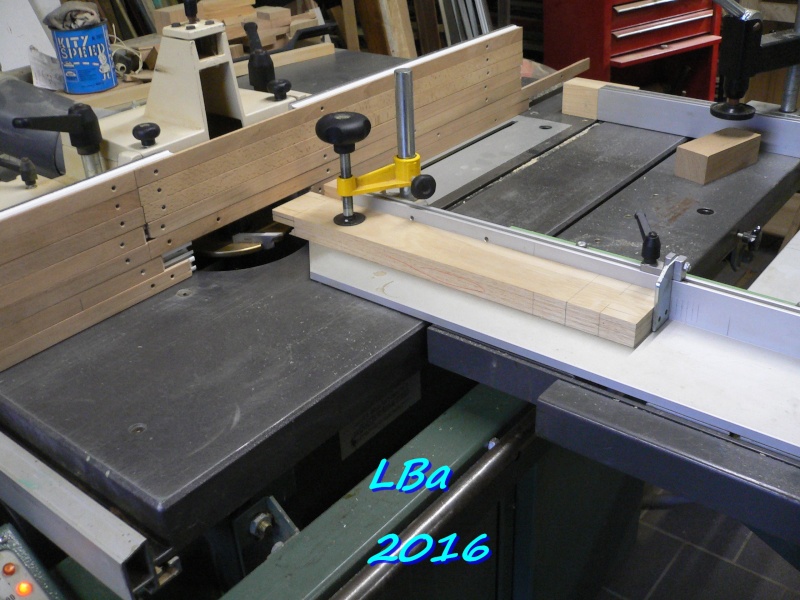

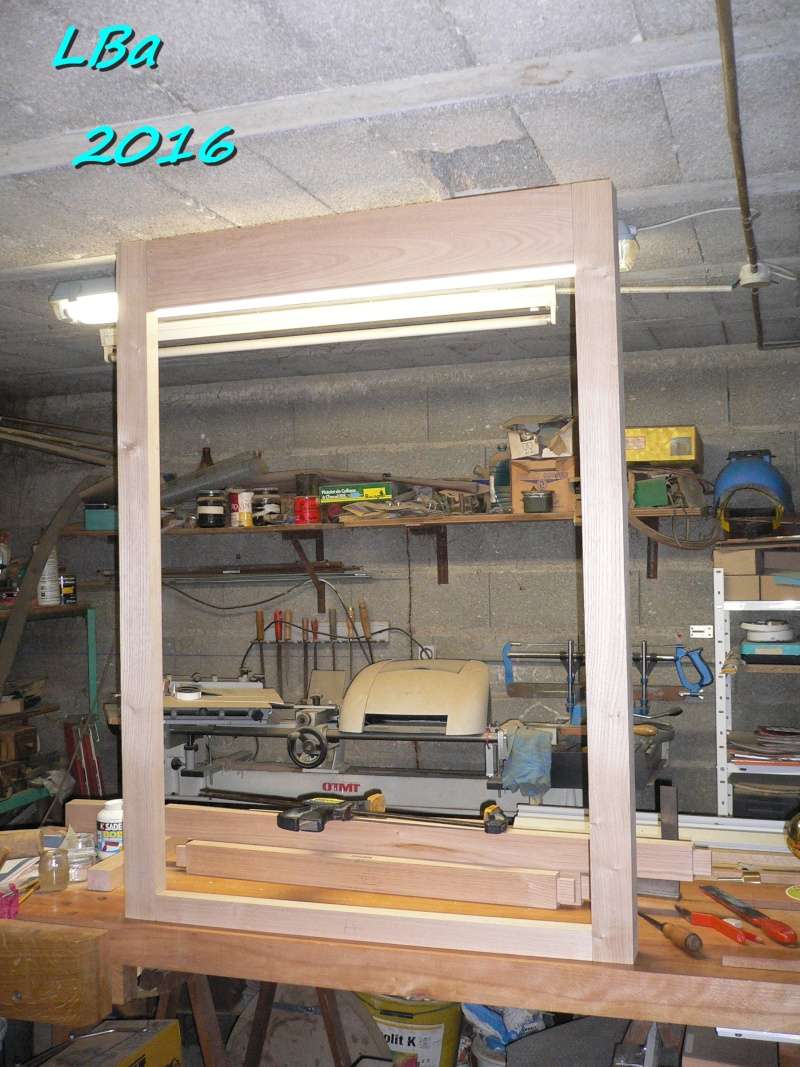

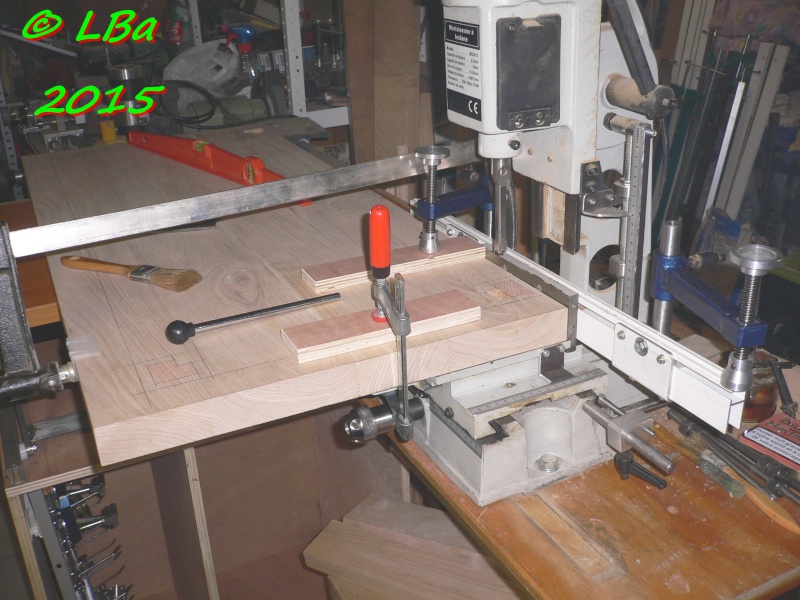

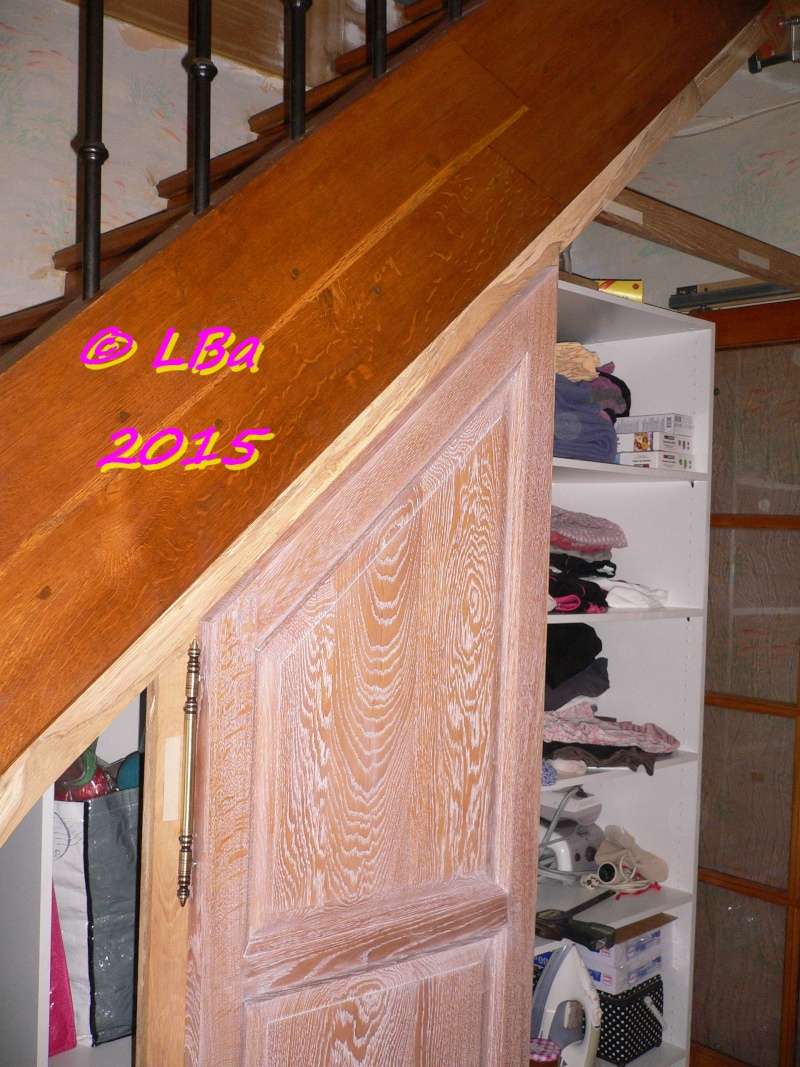

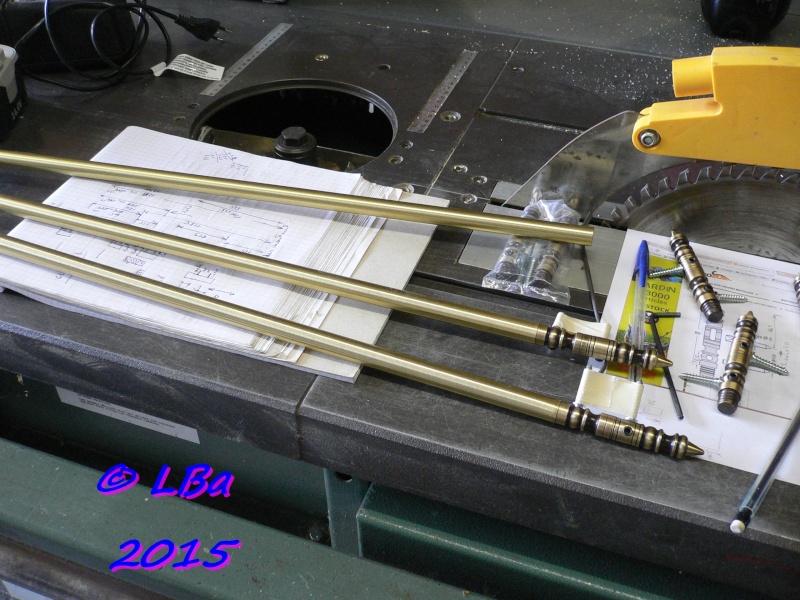

Portes partie haute / Portes partie basse

Les portes de la parties haute seront vitrées, tandis que celles de la partie basse

seront à panneaux pleins

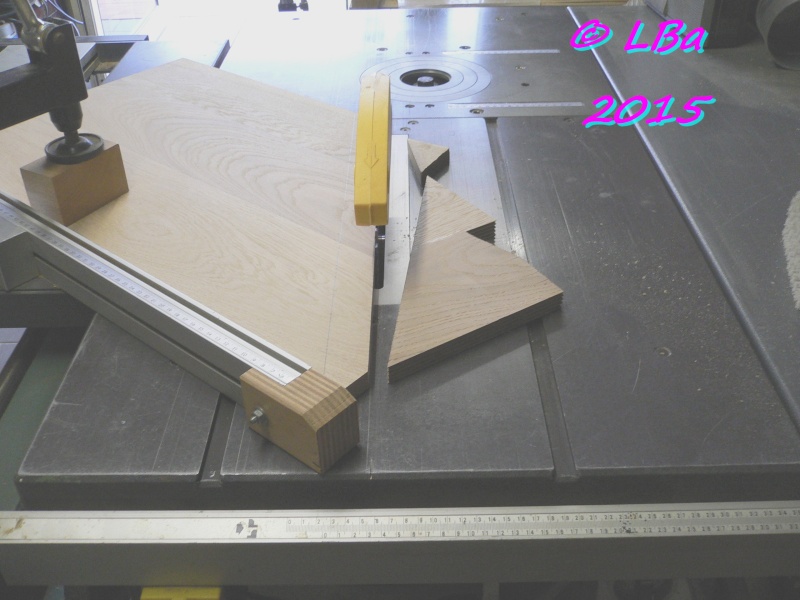

prè-débit des cadres des portes

débits des différents morceaux constituant les cadres de porte

les pièces après rabotage

traçage des différents usinage sur les pièces

Après avoir reçu les fer et contre-fer commandés

profilage des montants de porte par travail en dessous

vue du profilage d'un montant

voila, montants et traverses sont profilées

la suite des opérations sera de contre-profiler les extrémités des traverses

contre-profilage d'un bout de traverse

contre-profilage traverse vue de près

ensuite usinage du tenon sur les traverses

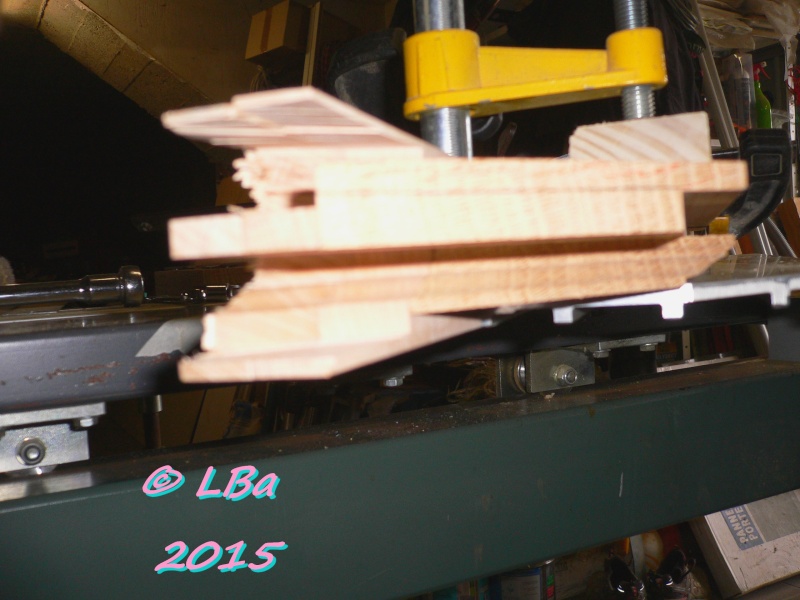

tenon usiné en épaisseur sur traverse

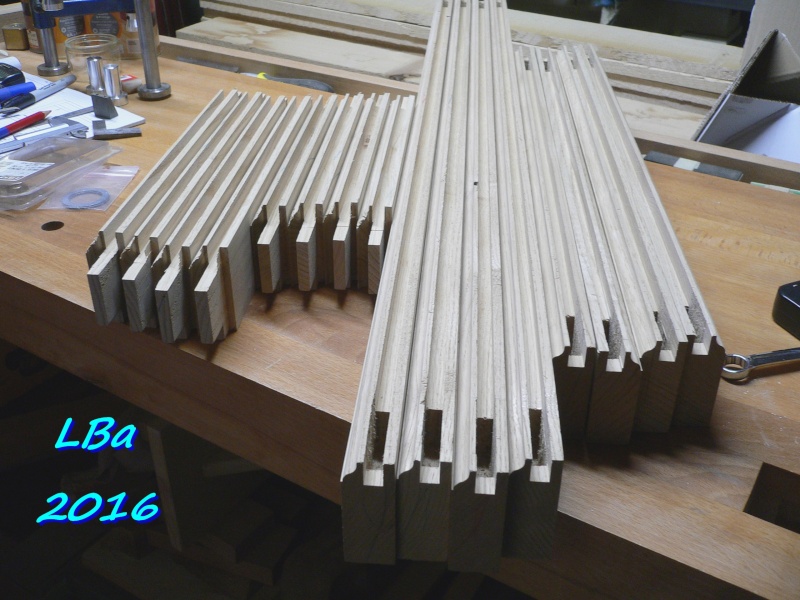

l'ensemble des tenons des traverses ébauchés en épaisseur

aprés traçage de la largeur des tenons , coupe à la scie à main :

les tenons des traverses usinés, passage à l'usinage des mortaises des montants

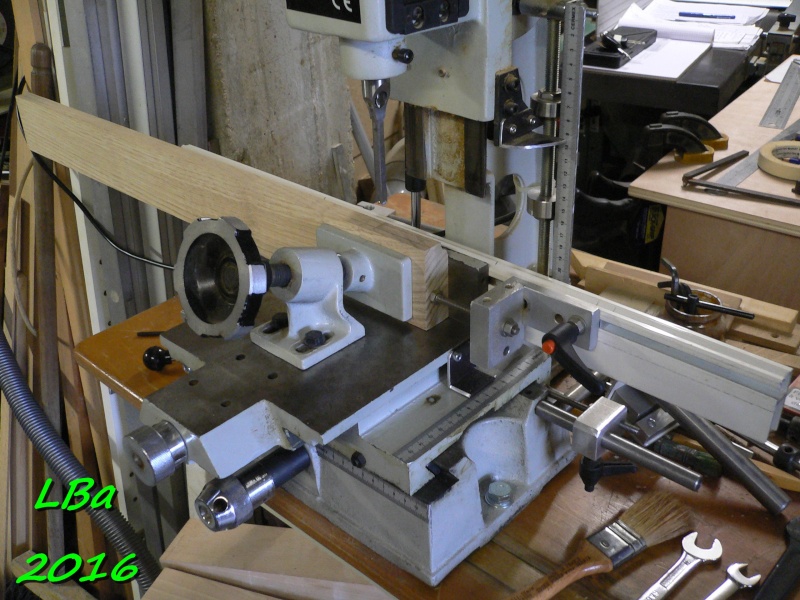

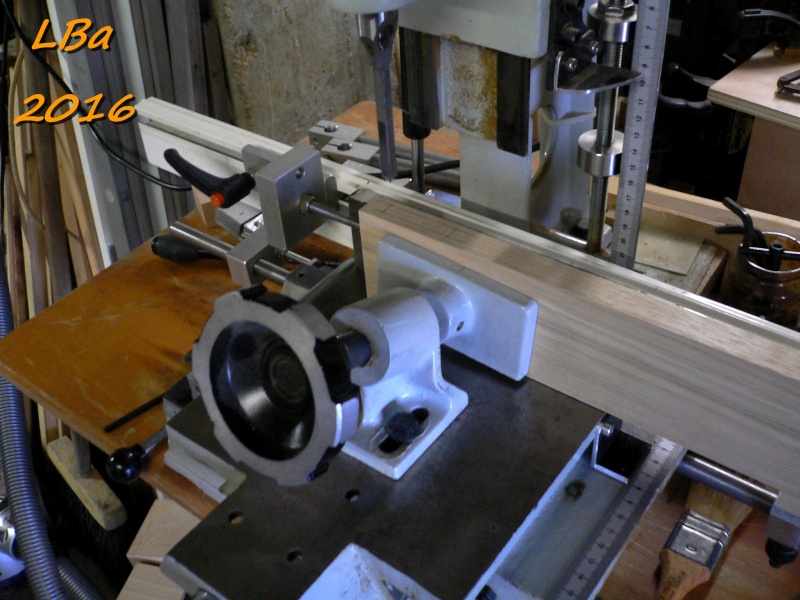

réglage de la mortaiseuse à B²

et usinage d'une mortaise

apperçu de l'usinage

un coté d'usiné

réglage de la mortaiseuse pour usiner l'autre coté des montants

usinage mortaise

les mortaises des montants terminées

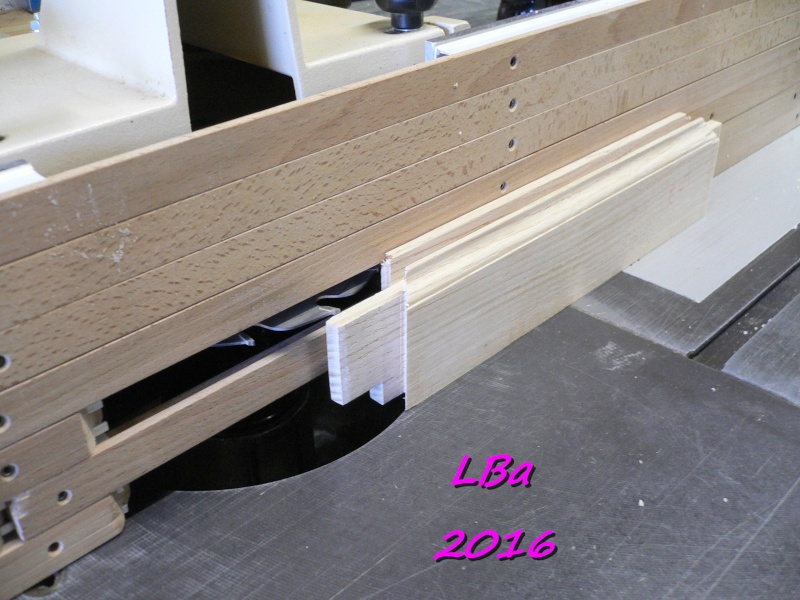

Ensuite, passage au rainurage des pièces :

ici rainurage d'une traverse

voila, toute les pièces rainurées

portes haute prè-assemblées

là, c'est les portes basse d'être prè-assemblées

vue de l'assemblage d'un angle

les portes haute étant vitrée, une feuillure ouverte simpose pour la mise en place du vitrage

réglage de la toupie pour l'usinage d'une feuillure sur une traverse

usinage effectué

pris dans l'élan, manque de réflextion, erreur sur les montants

la feuillure devait être arrêtée au niveau de la traverse

solution flippotage

coupe de flippot

collage et mise sous presse d'une porte haute

vue intérieur d'une porte haute

visualisation d'un vitrage en place

Panneaux de remplissage de la partie haute

Une fois les dimensions (des panneaux de remplissage) relevées sur la partie haute, débit

de ceux-ci

les différentes planches constituant les panneaux de remplissage sont débitées

et là, corroyeés sur les faces et chants

usinage d'entures multiples afin d'asssembler les planches par collage

les panneaux de remplissage avant collage

encollage avant assemblage

mise sous presse d'un petit panneau

et là d'un grand panneaux

après séchage :

mise à format des panneaux

petit ponçage des panneaux avant :

usinage de plate-bande

les plates bandes des petits panneaux sont usinées

Autour maintenant des :

des grands panneaux d'être usinés

là , c'est les plates-bande sur les grands panneaux d'être réalisées

Maintenant que les panneaux sont réaliés, je vais usiner les différentes rainures sur l'ossature haute

recevant les dit-panneaux

usinage d'une rainure arrêté sur un des montants (le départ de la rainure)

et là la fin de la rainure

après avoir usiné les rainures des montants :

usinage des rainures sur les traverses ( rainure débouchante)

vérification de correspondance entre rainure montant/rainure traverse

la correspondance étant à l'heure :

mise en place d'un panneau

suite des opérations:

un coté de pré-monté

ici, rainurage du montant intermédiaire arrière

début de l'assemblage arrière du meuble haut

la partie arrière est pré-assemblée

vue de plus près de l'assemblage partie arrière

partie arrière en place sur le meuble partie basse ( vue arrière du meuble)

et ici vue de devant

ici avec coté en place

la partie haute pré-assemblée en place sur la partie basse

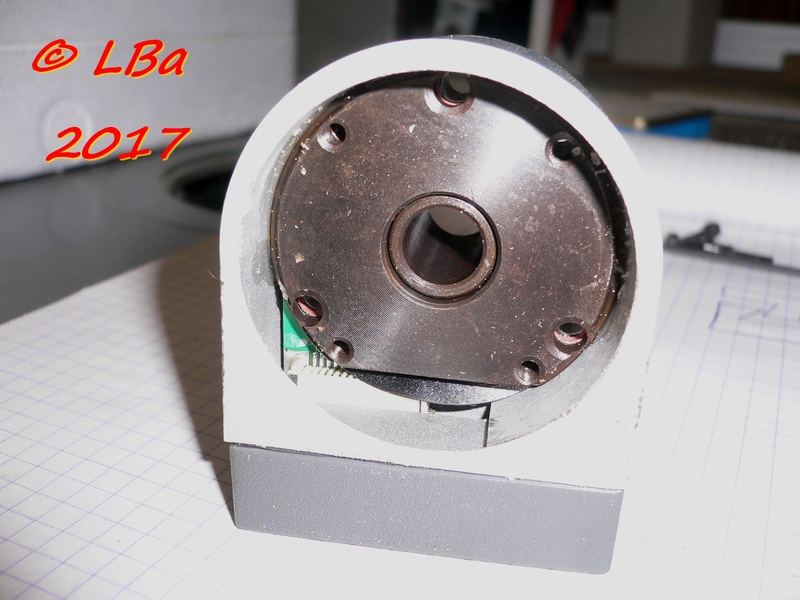

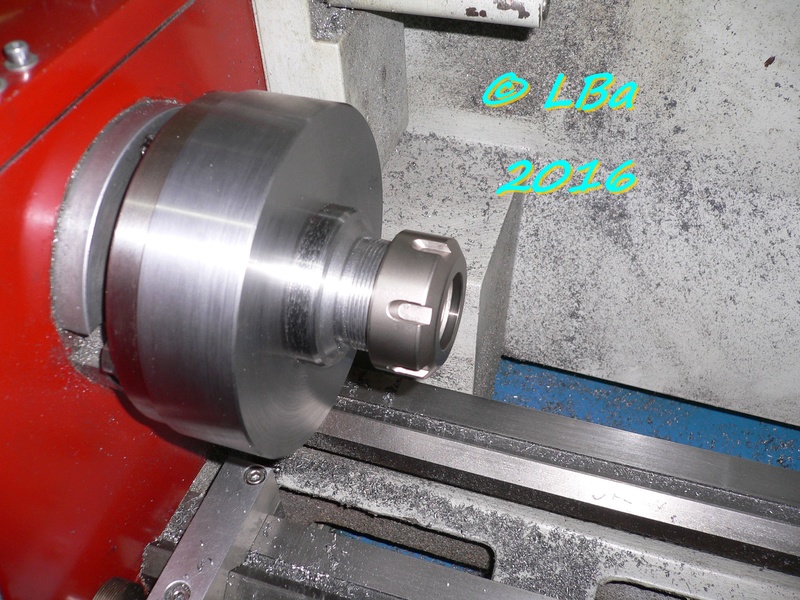

Mandrin porte pince Er 32 pour tour à métaux

Jusqu'à maintenant, lorsque que j'avais besoin de prendre une pièce en pince, j'utilisais un porte pince

Cm4 de la fraiseuse, l'inconvénient que je rencontrais, le porte pince étant fixé par l'intermédiaire

d'un tirant qui me condannais le passage de broche, je ne pouvais serrer que des pièces courtes

j'ai décidé de m'usiner un mandrin porte pince qui est fixé en lieu et place du mandrin habituel

aprés un appro en matière chez quali-chutes usinage de la pièce :

l'achat de l'acier à été fais en fonction du débit disponible et mon de la nuance c'est un acier allier qui

s'usine facilement et a un joli aspect

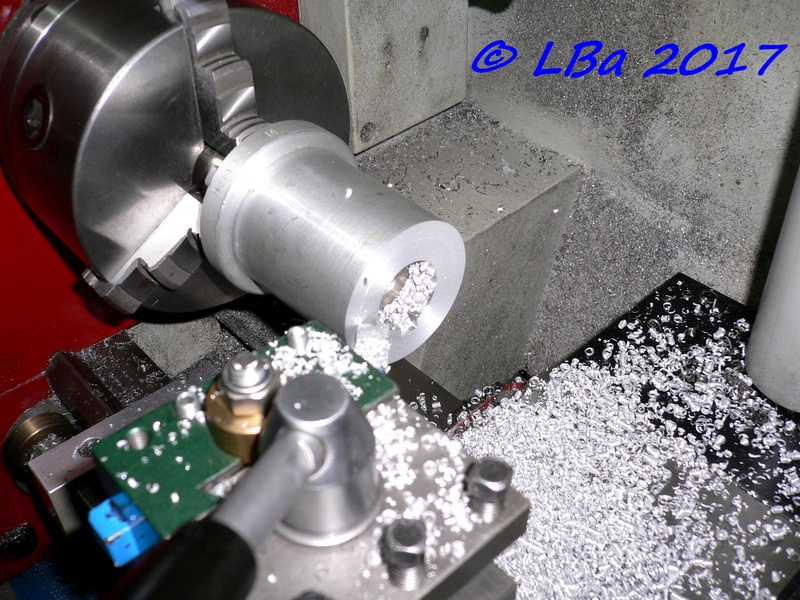

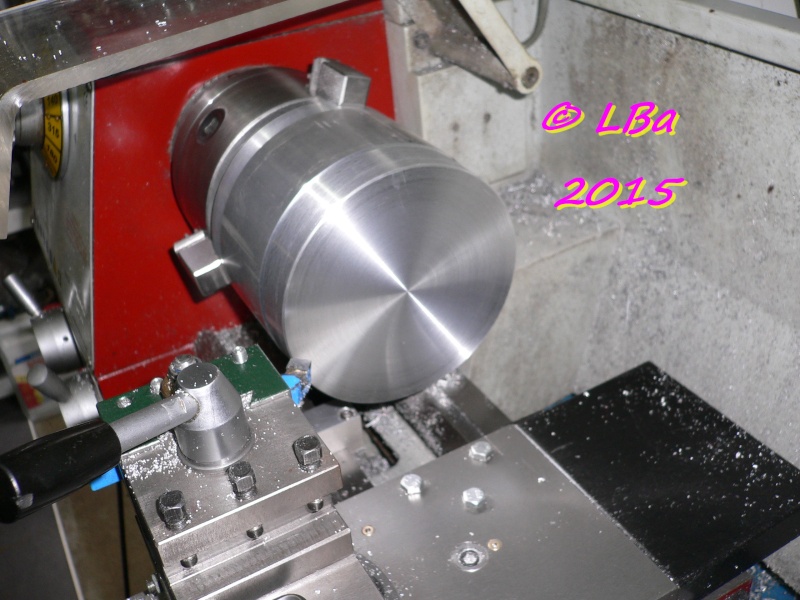

prise en mandrin du brut de 130 mm de Ø et usinage d'un alésage de 20 mm et d'un épaulement de

95 mm de Ø et 5 mm de profondeur

l'alésage épaulé vient ce centrer sur le nez de broche du tour

l'alésage de 20 mm usiné précédenment me permet le centrage de la pièce sur le mandrin

du plateau tournant de la fraiseuse

montage de la pièce et perçage/taraudage de 3 M8 pour la fixation sur le nez de broche du tour

après montage sur la broche du tour, j'ai usiné le Ø extérieur du mandrin, dressé la seconde face et

réaléser le Ø 20mm à 27 mm (c'est le Ø de passage de la broche du tour)

j'ai aussi alésé un Ø 58 mm sur 35 mm de profondeur, dans celui -ci viendra ce loger le porte pince

Ceci terminé, j'ai commencé l'usinage du porte pince (par contre je suis déçu de la qualité de l'acier

il s'usine mal et laisse un mauvais aspect)

usinage de la partie qui viendra dans le mandrin avec un ajustement légèrement dur

contrôle de l'ajustement ( la pièce n'est pas engagée à fond)

l'assemblage vue sous un autre angle

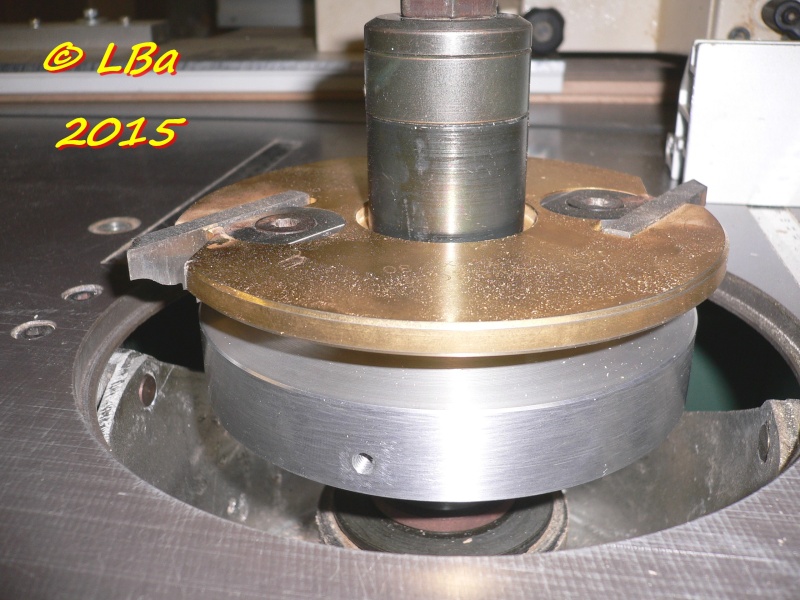

mise en place de l'ensemble sur le plateau tournant de la fraiseuse et :

perçage/taraudage/fraisure de 3 M8 pour la fixation du porte pince sur le mandrin

vue de la fixation de l'ébauche du porte pince sur le mandrin

après remontage de l'ensemble sur le tour :

reprise des usinages pour la finition du porte pince

usinage d'un épaulement de Ø 39,8 (qui sera fileté ) sur 30 mm de long et perçage au plus

gros foret dont je dispose

réalésale de propeté du porte pince au Ø de 27 mm

après réglage de l'inclinaison du petit chariot à 8 °( conicité des pinces Er)

le contrôle de l'inclinaison à été vérifié au comparateur après un calcul de trigo

usinage du cône intérieur pour la pince

le contrôle de pénétration de la pince dans le cône a été visuel

la pince en position dans le cône ; je me suis basé sur la trace existance sur la pince

trace du à une utilisation répétée

vue de l'alésage,

ensuite usinage d'une gorge de dégagement de fin de filetage

usinage du filetage Ø40 au pas de 1,5 mm

lors de cette usinage, j'ai fortement apprécié mon frein de broche, j'avais très peu de

débattement avant de taper dans l'épaulement

usinage terminé

l'écrou se visse sans jeu ( j'ai essayé un autre écrou, il se visse moins bien, il est

plus dur) c'est des écrous du commerce achetés en même temps que les portes pince Cm

et pour finir un essais de serrage d'une pièce, essais concluant: Bon pour le service

comme y disais !

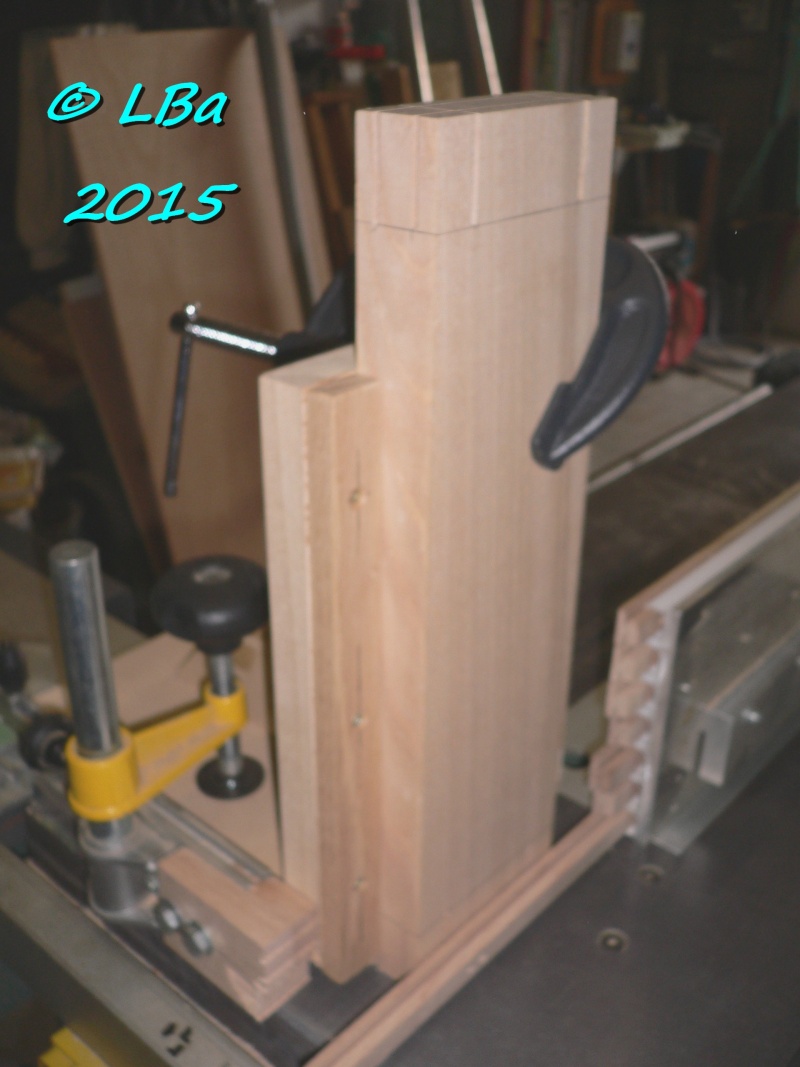

ossature partie haute

les différents morceaux constituant l'ossature de la partie haute : débité, qualibré

début usinage de tenon sur traverse

les différents tenons pré-usinés

les tenons des différentes traverses de l'ossature haute usinés, je me suis occupé des différentes

mortaises recevant les tenons

là, c'est une mortaise médiane sur un montant

une autre, vue autrement

là, c'est une mortaise haute

ici mortaise basse

voila les différentes mortaises usinées

Ceci réalisé, pré-montage de l'ossature de la partie haute :

ici la face avant

face avant haute en situation sur la partie basse

l'ossature de la partie haute est pré-montée

et là, en place sur la partie basse (vue de profil trois quart arrière)

et là de face

je vais pouvoir relever les dimensions des panneaux de remplissage pour cette partie haute

les dimensions des panneaux relevées,pour la fabrication de ceux-ci, voir ici :

https://manager.e-monsite.com/cms/blog/create/blogpost/573a2accace158894dd58ca5

panneaux remplissage pour la partie basse

débit de planches (épaisseur 18 mm) pour réaliser les panneaux de la partie basse

après corroyage des planchettes mise sous presse en attente de la suite des opérations

usinage d'entures multiple afin d'assembler les panneaux

collage et mise sous presse ici d'un panneau

panneaux de remplissage débités/collés

usinage de plate-bande d'un panneau de remplissage

l'ossature basse étant toujours pré-assemblée, j'ai mouluré le bord du plateau médian

moulurage du dit-plateau

remise en place du plateau sur l'ossature

autre apperçu du plateau

maintenant, il me faut redémonter l'ossature basse afin d'usiner pour mettre en place les

panneaux de remplissage

usinage de rainure arrêtée sur un montant

là, c'est son opposé qui est usiné

contrôle de l'emboitement d'un panneau dans le cadre

voici les montants rainurés

ayant usiné les autres rainures de l'ossature, je peux remonter l'ossature basse

là, c'est le fond du bas du meuble

le fond pré-assemblé

assemblage du fond avec les cotés

autre vue du prè-montage

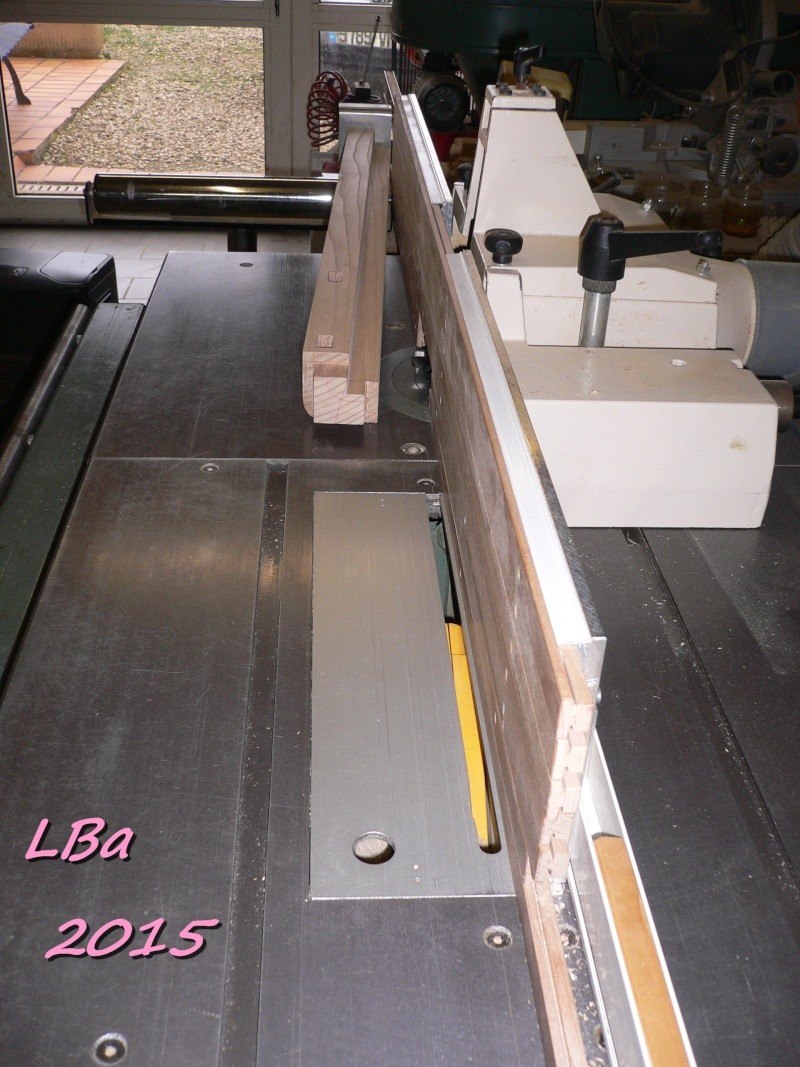

Ossature partie basse du meuble

Cette partie basse est composée de plusieurs éléments: plateaux,montants,traverses

j'ai commencé par la réalisation des plateaux

après dégauchissage, rabotage d'avivé en 45 mm d'épais:

collage d'un plateau

feuillurage des montants

vue de la feuillure des montants

ici traçage de la position des mortaises des montants sur le plateau médiant

positionnement du plateau sur la mortaiseuse à B²

le plateau est soutenu à l'aide d'une servante élévatrice

usinage de la mortaise droite

usinage de la mortaise gauche

ceci était pour les montants arrières de la partie basse

pour le montants avants, malheureusement, je ne peux pas les usiner avec la mortaiseuse à b², je suis trop

court en déplacement de l'axe Y

qu'à cela ne tienne, je vais me servir de la fraiseuse

positionnement du plateau sur la table de la fraiseuse

usinage de la mortaise avant droite

là, c'est l'usinage d'une mortaise d'un montant arrière du plateau bas

les mortaises des deux plateaux réalisées, j'ai usiné les tenons des montants

réglage de la toupie pour l'usinage des tenons des montants

début de l'usinage des tenons

tenons montants ébauché

essais/ajustement d'un tenon sur une mortaise

les quatres montants et les deux plateaux en attente de prè-assemblage

les montants en place sur le plateau médian

prè-assemblage montants/plateaux

autre vue du prè-assemblage

De ce pré-assemblage, j'ai relevé les dimensions des traverses, après corroyage:

j'ai tracé les tenons sur les traverses

puis les ai usiné :

usinage réalisé à la toupie avec le chariot

les tenons en partie usinés

pour la suite de l'usinage, je me suis fabriqué un gabarit support de ce genre:

continuation de l'usinage des traverses :

gabarit positionné sur le chariot

traverse positionnée sur le gabarit

usinage d'une traverse

les traverses usinées

là c'est l'usinage d'une traverse longue

les coupes à l'aide du gabarit ne sont pas traversente et ce volontairement, par sécurité (éjection

incontrôlée du morceau scié )

j'ai finalisé les coupes à la scie à main :

finalisation des coupes

les tenons des traverses sont usinés

Les tenons sur les traverses réalisés, je me suis occupé des mortaises sur les montants pour l'assemblage

usinage mortaise avec la mortaiseuse à Bédane

mortaisage montant

le travail a été réalisé en butée (butée d'un bout/usinage , butée de l'autre bout/usinage )

les mortaises sur les montants usinées

prè-montage d'un coté

cotés pré-assemblés

pré-assemblage des traverses

pré-assemblage traverse intermédiaire

les deux cotés et le fond arrière pré-assemblé

autre vue du pré-assemblage

pré-assemblage de la face avant

autre apperçu du pré-assemblage de la face avant

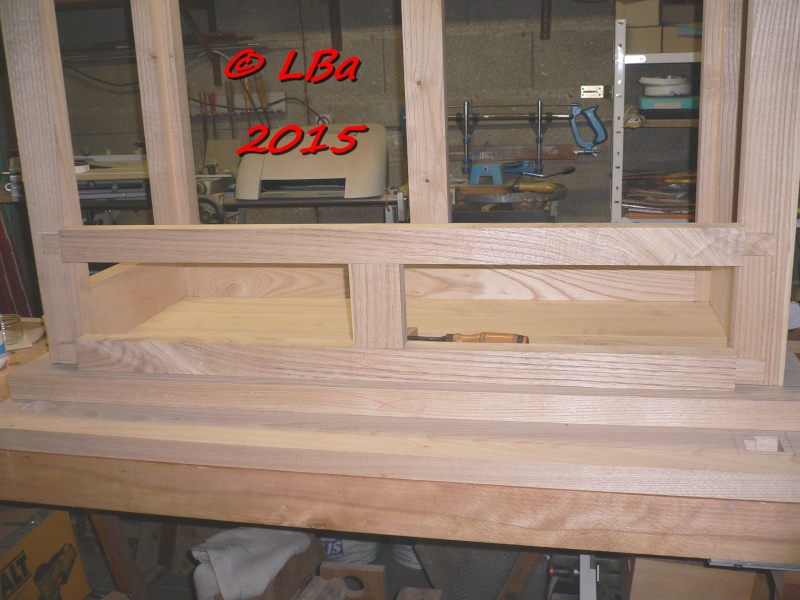

l'ossature de la partie basse pré-assemblée

la partie basse pré-assemblée

autre vue du pré-assemblage de la partie basse

les panneaux de remplissage ayant été prépares, les différentes feuillures devant les recevoir usinées;

j'ai pu les incorporer dans l'ossature de la partie basse donc démontage/remontage de celle-ci

vue arrière de la partie basse

vue d'un coté de la partie basse

vue de devant de la partie basse

il me faudra, de ne pas oublier la réalisation des deux pieds de devant avant que je colle quoi que que se soit

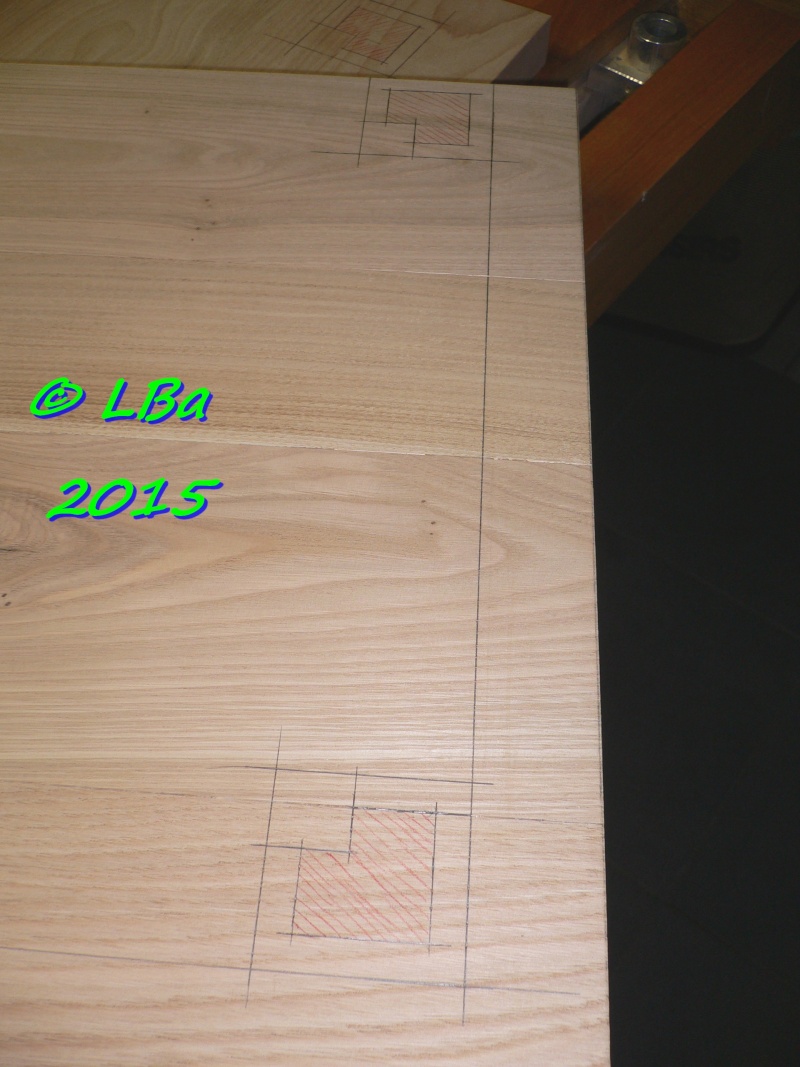

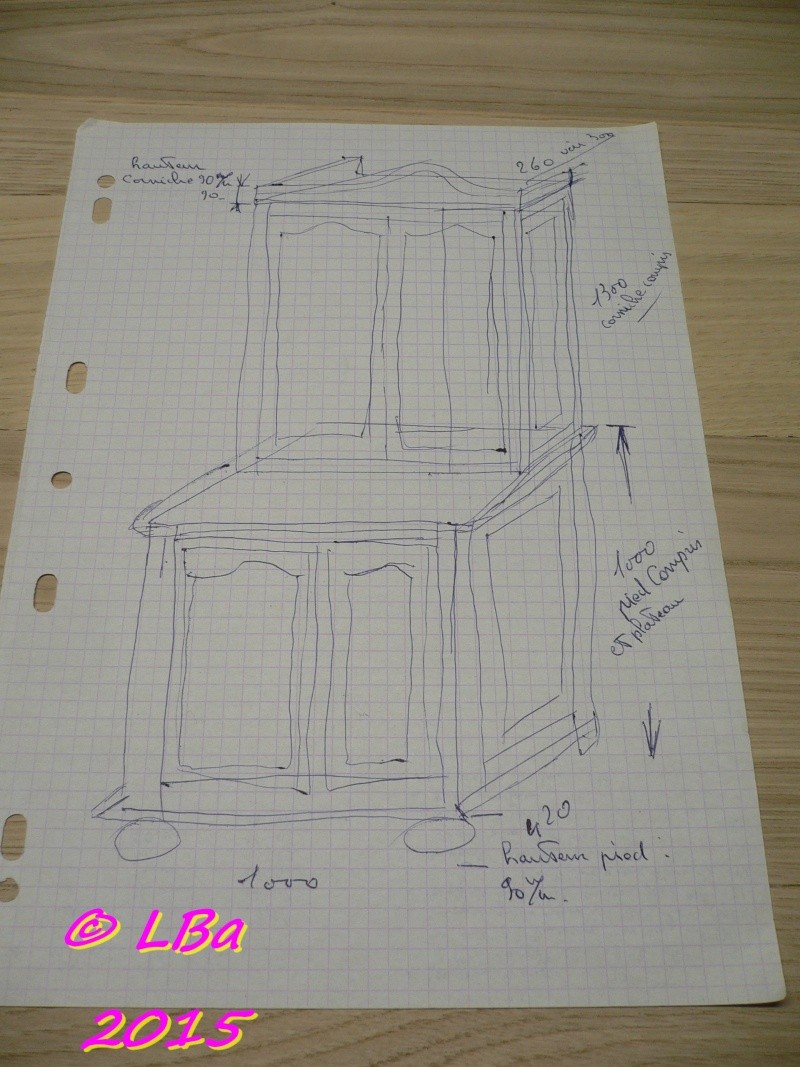

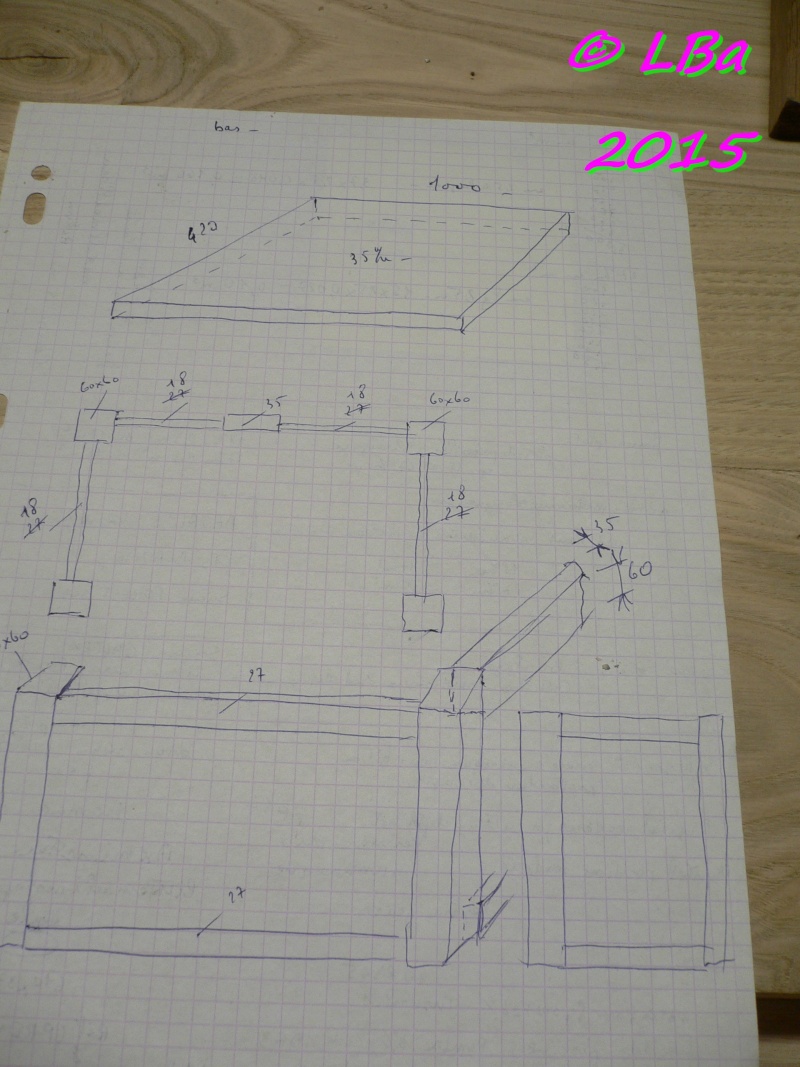

Plans et bois utilisé

c'est plus des croquis (à mains levées) que des plans

ça m'a permis de cuber pour l'approvisionnement en bois

vue de l'ensemble deux corps d'après les dimensions de la place disponible de l'entrée de la maison

un peu de détail concernant la partie basse du meuble

là ça concerne la partie haute

de ça, j'ai calculé et approvisionné de l'avivé de chataigné en différentes épaisseurs/largeurs/longueurs

la réception de la commande du bois

le bois déballé et stocké

Desserte deux corps

Réalisation d'un meuble pour une entrée

essais; déboire; modifications

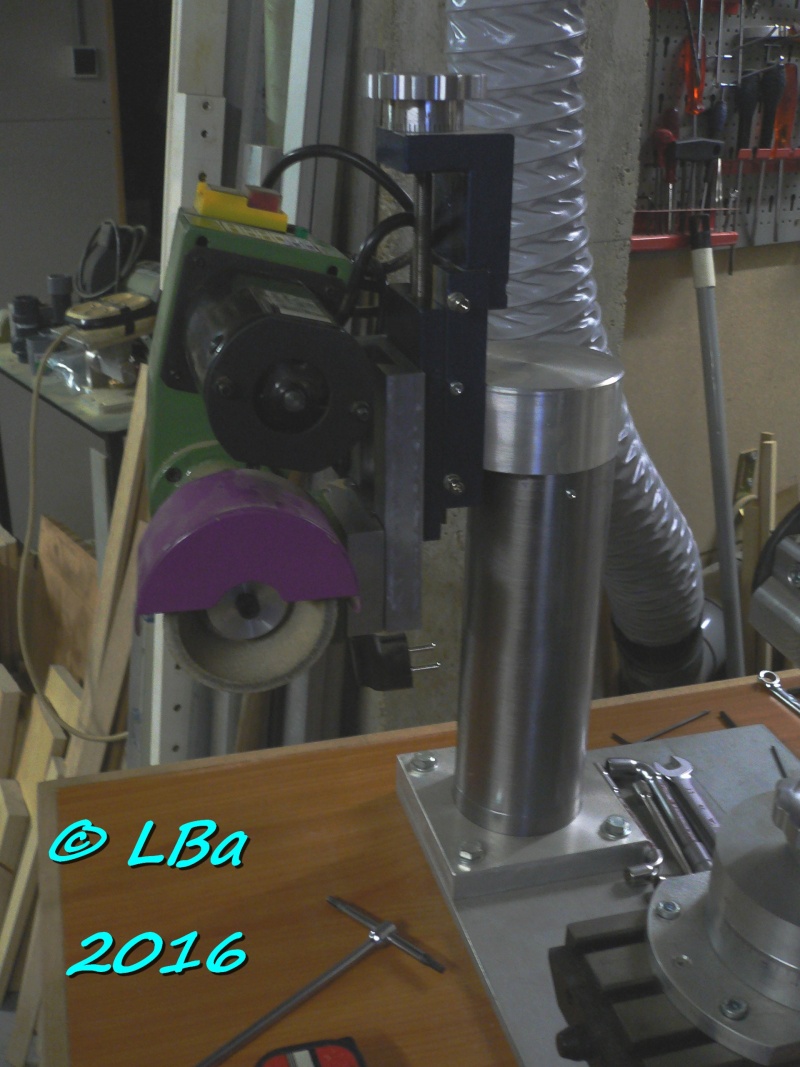

j'en étais à ce stade de la réalisation :

après m'être procuré une alimentation en Dc pour le moteur : Premier déboire :

Le moteur n'a pas assez de puissance pour entrainer la meule

Donc achat d'une broche toujours en Dc

après réalisation des pièces pour l'adaptation/montage :

le montage réalisé

le moteur cablé/branché prêt pour les essais

Deuxième déboire : moteur trop juste , ça tourne , mais il se met en sécurité au bout de 3/4

minute de fonctionnement

Je n'étais pas chaud pour utiliser ça :

car je l'utilise sur mon affûteuse de fer de rabot-dégauchisseuse

je me suis résolu à l'essayer quand même

réalisation de pièce pour le montage :

ensemble en place prêt pour faire des essais d'affûtage :

essais d'affûtage d'une fraise de défonceuse :

le système convient mais n'est pas l'idéal pour ce type de fraise

la meule utilisée est une boisseau et je pense qu'une meule assiette conviendrait mieux pour ce type de fraise

De devoir utiliser le même module sur deux machines d'affûtage me pertubant je vais donc

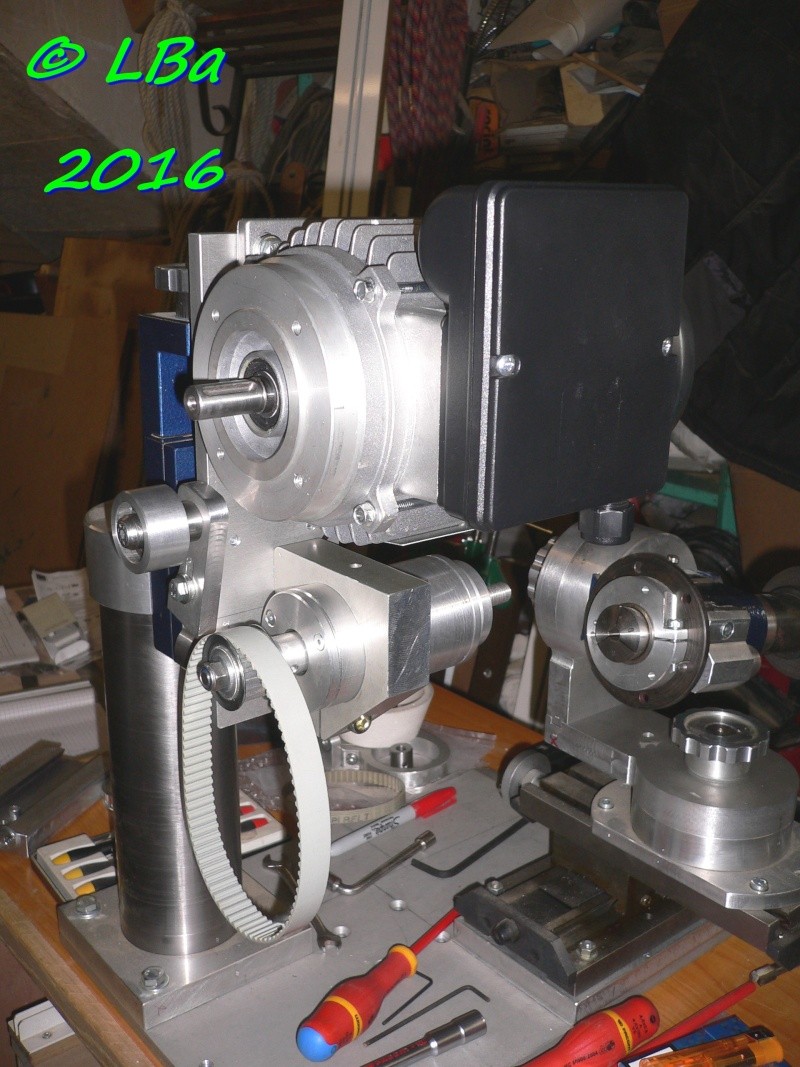

faire autrement , utiliser un autre moteur et adaptation

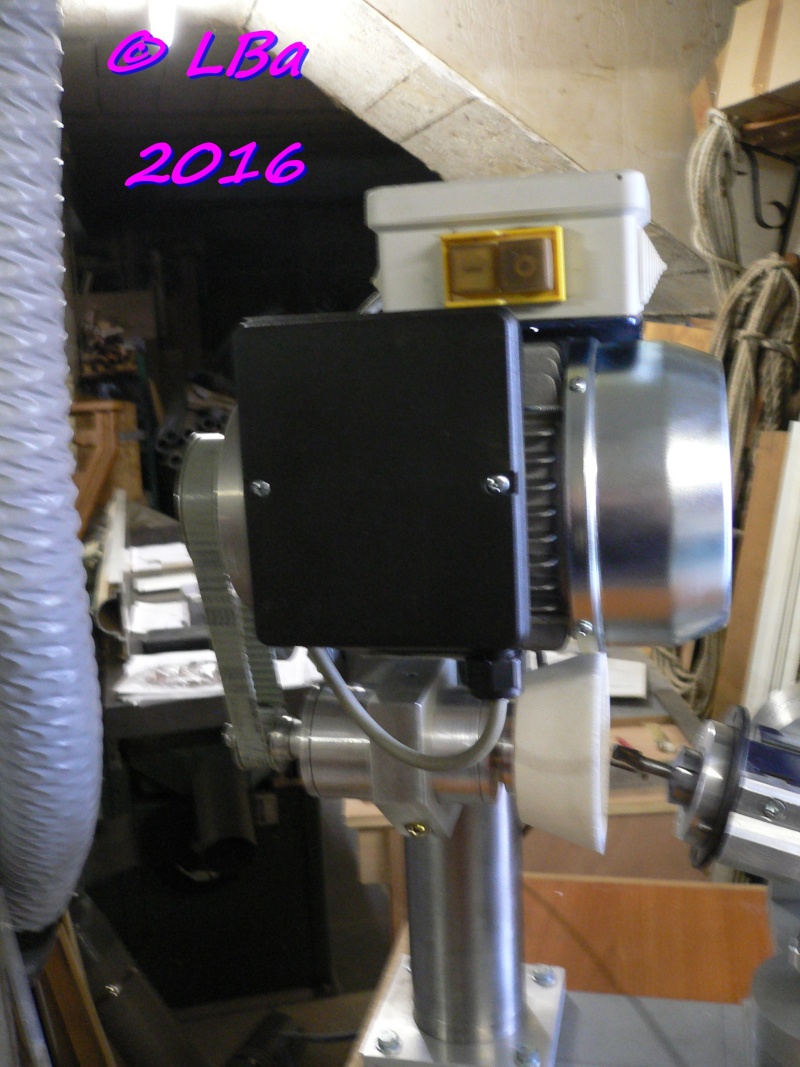

J'ai donc approvisionné ce moteur :

certe bien plus gros que ce que j'ai essayé précédemment mais je pense enfin obtenir un résultat

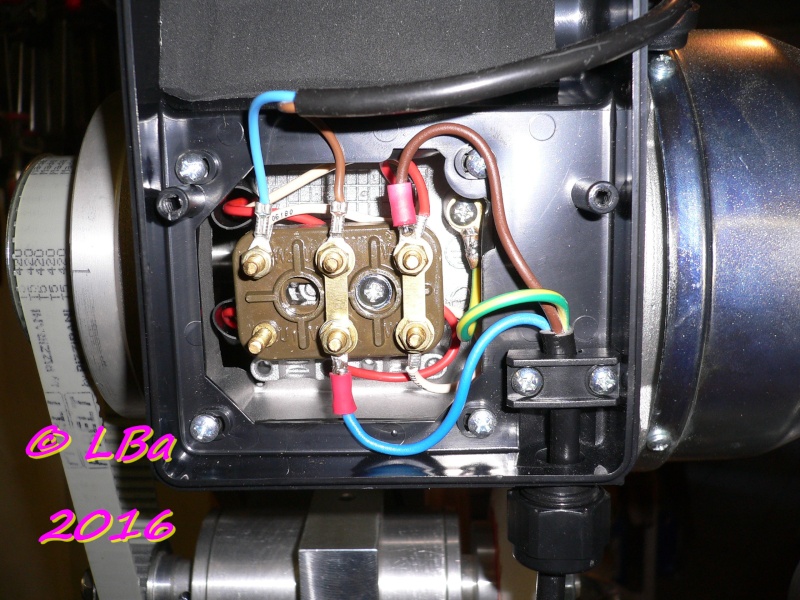

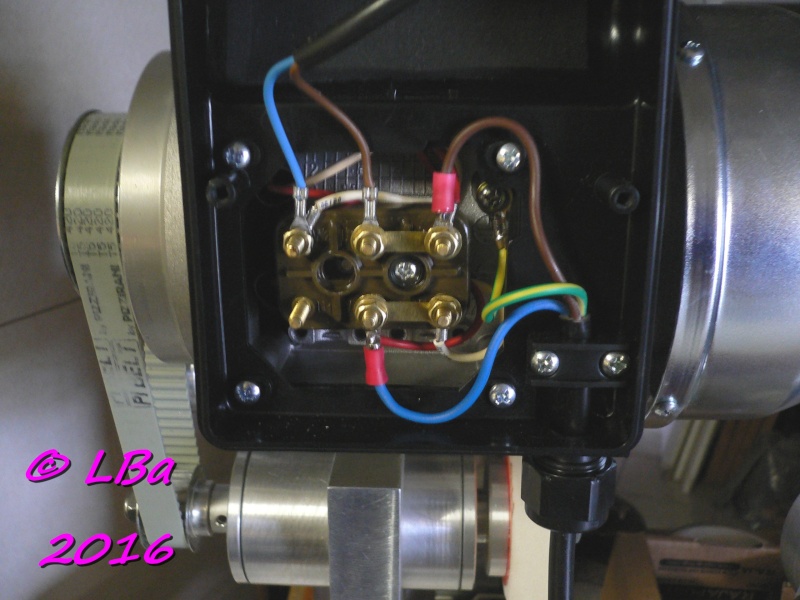

de plus il a deux sens de rotation, il suffir de changer de position deux barettes

barettes verticale, un sens de rotation

barettes horizontale, autre sens de rotation

Pour monter le moteur, j'ai usiné une plaque support

moteur en position sur la plaque support avec la première broche porte meule que j'avais fabriquée

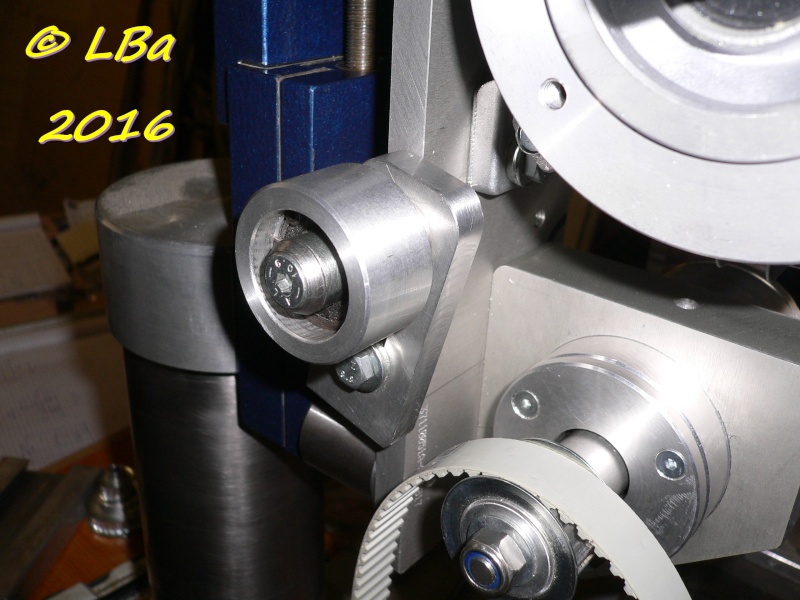

étant passé en dimension de courroie/pignon supérieur j'ai usiné une rainure de clavette sur la poulie moteur

début de l'usinage sur le tour à métaux

la rainure de clavette en cour d'usinage

la rainure de clavette usinée

j'ai repris le tendeur de courroie que j'avais fait pour le second montage

le moteur en place avant montage de la poulie moteur

après branchement du moteur et instalation de bouton marche/arrêt :

je suis enfin prêt à faire des essais d'affûtage :

je vais commencer doucement sur cette fraise 2 dents pour défonceuse

L'ensemble des portes en place

voici le résultat du projet en place :

Porte avec traverse haute chantournée

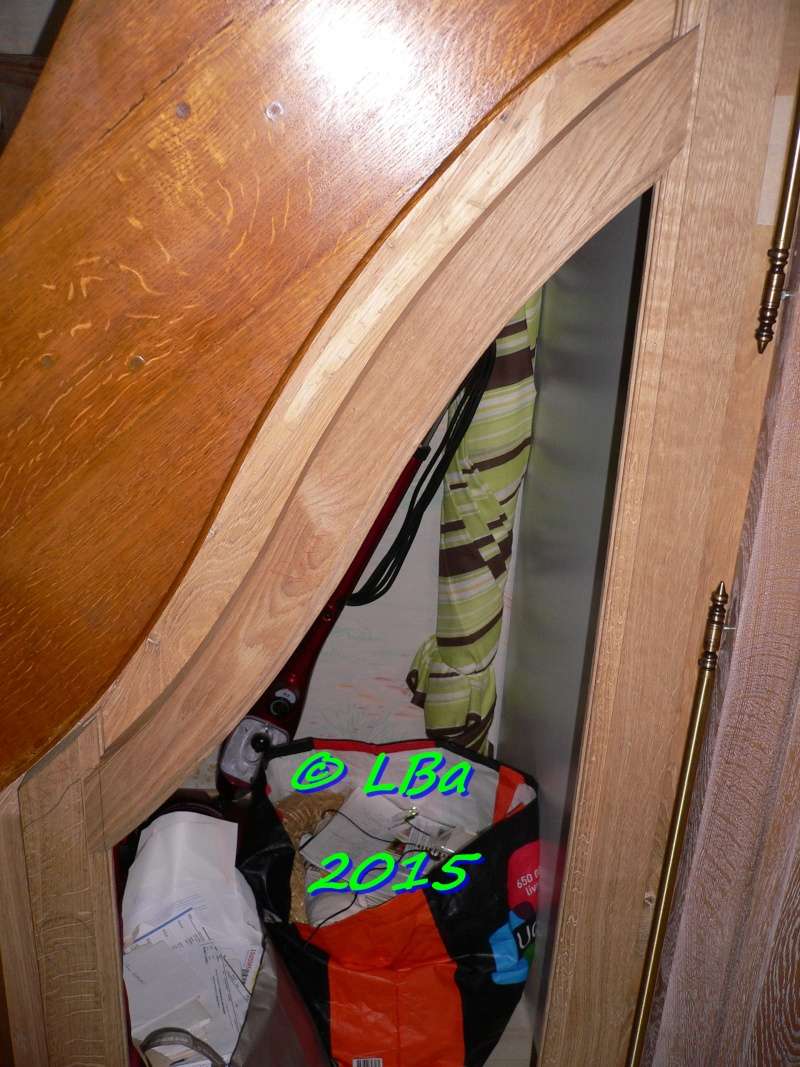

Il me reste une porte à réaliser : celle à coté du quart tournant celle que je n'ai pas oser continuer tout de suite

de cette porte, j'ai déjà réalisé les deux montants (en sur longueur) et la traverse basse

donc je doit réaliser la traverse haute

après traçage et débit à la scie à ruban :

ébauche de la traverse puis :

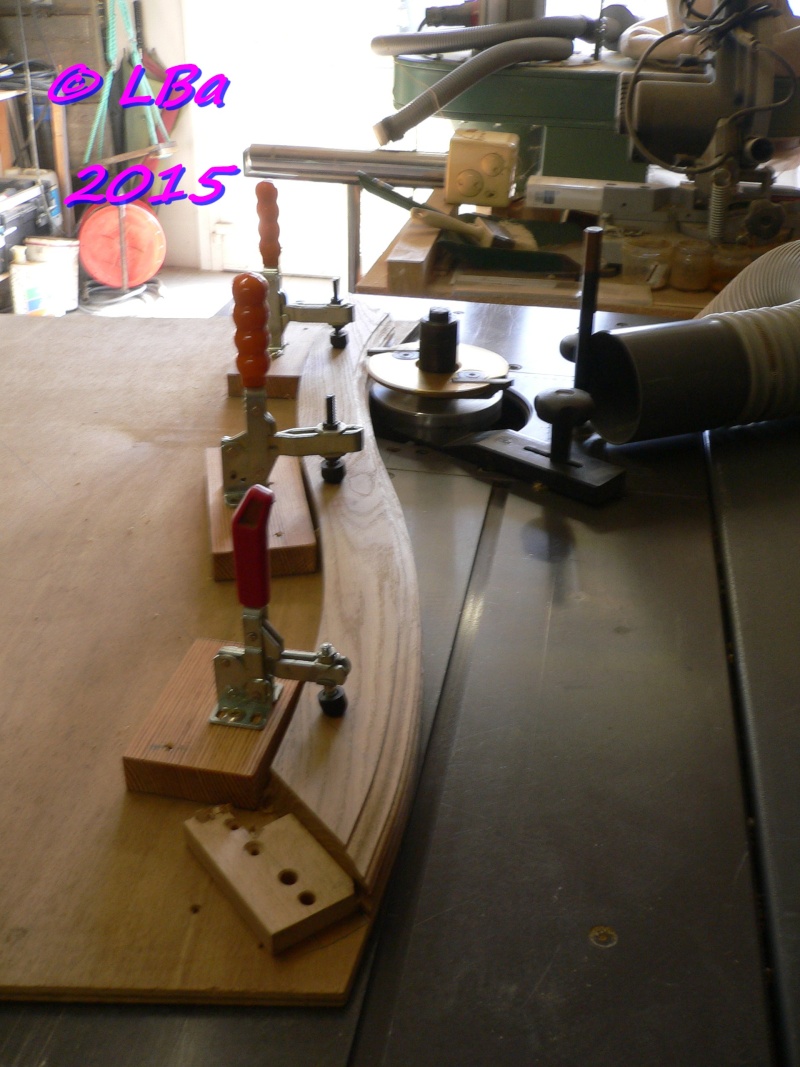

positionnement de la traverse sur le gabarit pour finition du chantournage

finition d'un coté (extérieur)

puis de l'autre coté (intérieur )

usinage réalisé à l'aide du bouffe tout calibreur à plaquettes et guide à bille

Ne voulant pas déplacer la pièce sur le gabarit trop délicat à positionner , j'ai dut me fabriquer un guide à bille

début d'usinage du disque dans de l'alu de 130 mm de Ø

le disque réalisé au Ø de 128 mm

le guide à bille en place sous le porte outil

profilage de la traverse

la traverse profilée

l'opération suivante a consistée au contre profilage de la traverse

pour ce faire, j'ai positionné la traverse sur un autre montage/gabarit

contre profilage de la traverse sur les deux extrémitées

avec le même montage, ne changent que les fer de toupillage , j'ai usiné les tenons de la traverse

vue d'un tenon de la traverse

ensuite, j'ai positionné la traverse sur les montants afin de repérer la position des mortaises

repérage de la position des mortaises et longueur des montants

usinage d'une mortaise d'après le traçage

traçage d'un tenon

équarissage du tenon

tout se présentait pas trop mal, mais il a fallut que je fasses une erreur

donc flipotage de le mortaise

montage après retouche de la mortaise

traçage de la seconde mortaise

usinage de la seconde mortaise

mise en place de la porte sur l'encadrement pour vérification et constater si erreur il y a

traçage des recoupes des montants

l'ensemble montants/traverses pré-assemble , j'ai relevé les dimensions du panneaux de remplissage

préparation des morceaux constituant le panneau de remplissage

après usinage d'enture multiple sur les planches du panneau de remplissage, vérification de

celui-ci par rapport au cadre

collage et mise sous presse du panneau

après séchage de la colle :

traçage du coté chantourné du panneau

vérification et rectification du traçage avec le gabarit de forme du chantournage

positionnement et fixation du panneau de remplissage sur le gabarit d'usinage

finition du chantournage avec l'outil bouffe tout

usinage de la plate bande coté chantournée

usinage de la plate bande chantournée

vérification du chantournage panneau et traverse

usinage de l'autre plate-bande en bout

usinage des plates-bande des cotés

pré-assemblage de la porte

collage et mise sous presse de la porte

la sur-longueur des montants a été arasée

perçage du chevillage de l'assemblage tenon/mortaise

la porte est soutenue à l'aide d'une servante dont la hauteur est réglable par l'intermédiaire d'un cri en losange

autre vue du perçage des chevilles

début de la pose d'une cheville

une cheville de posée

et là ; la cheville est arasée

la porte est chevillée

la porte teintée/cérusée

et là , la porte est ferrée

la porte est posée (position ouverte )

et ici en position fermée

Porte haute en biais

Réalisation de la porte haute de droite avec un coté en biais

après avoir corroyé les bois, simulâtre d'assemblage afin de tracer les angles

profilage des bois

contrôle de l'angle biais haut

bois rainuré pour le panneau de remplissage

contre profilage bouts d'une traverse

un contre profilage vue de très près (presque de trop près )

usinage tenon de traverse

le cadre en kit afin de tracé les mortaises des tenons des biais des traverses

le cadre assemblé à blanc

réalisation du panneau de remplissage

collage mise sous presse des différents moceau constituant le panneau

mise à dimension et à l'angle du panneau

vérification des angles du panneau

le panneau après usinage de la plate bande et avant ponçage afin d'enlever les traces de brulure sur le bois de fil

montage à blanc

collage de la porte avec un bridage adapté

la mise sous presse du collage

L'ensemble collé, je suis passé au chevillage des assemblages

perçage des trous à l'aide de la mortaiseuse à B²

la pose des chevilles

la porte ferré eet cérusée

et la porte posée

la porte posée, photo mieux cadrée ?

Mise en place des portes

J'ai commencé par présenter une porte :

afin de repérer l'emplacement des vis de maintien des fiches

après perçage du dormant , j'ai gondé la porte

puis la suivante

une vue du bas des deux portes

vue sous un autre angle (n'ayant pas assez de recul, il m'est difficile de montrer une photo de plein pied)

les trois portes installées

le bas des 3 portes installées

une vue d'une fiche à lacet

et la pose d'une entrée de serrure droite et sa fausse cléf

et là entrée de serrure gauche et sa fausse cléf

Finition /ferrage des portes

Les portes seront sur fiche à lacet réglable de ce genre

une partie haute, une partie basse et un tube que l'on coupe à la dimension voulue

vue en détail d'une partie haute ou basse d'une fiche

une fiche assemblée sur le tube

la lumière permet un réglage en hauteur de la porte lors de la pose de celle-ci

l'assemblage tenon/mortaise des montants et traverses est chevillé par une cheville carrée

je réalise le trou carré à la mortaiseuse à B²

ici perçage sur l'angle en biais

autre vue du trou carré

ici perçage d'une traverse intermédiaire

autre vue perçage traverse intermédiaire

ici perçage d'une traverse basse

autre vue perçage traverse basse

ça été beaucoup de manipulation pour réaliser ces perçages

les assemblages sur la porte en biais sont percées

traçage cheville en sur longueur

pointage de la cheville dans le trou (la cheville est à serre dans le trou)

la cheville est enfoncée au maillet

la cheville est enfoncé et dépasse de chaque coté l'épaisseur de la porte

cheville arasée à l'aide d'une scie japonaise

Les portes seront teintées et cérusées

essais (sur le dos de la porte) pour une visualisation du rendu

le résultat étant validé :

passage d'une teinte chêne doré sur la porte

puis de la cire à céruser

ici dépose de la cire (au pinceau) et avant séchage complet , essuyage de l'excédent au chiffon

ici cire réssuyé au chiffon

pose des fiches à lacet

la porte en biais finie

Panneaux remplissage porte

Les panneaux de remplissage sont usinés à partir de plateaux chêne de 18 mm d'épaisseur

début du débit

les plateaux délignés

les planches rabotées et d'épaisseur

usinage enture multiple pour assemblage des planches afin de constituer les panneaux

les planches des différents panneaux avant collage

collage et mise sous presse d'un panneau droit

et là , d'un panneau qui sera recoupé en biais

les différents panneaux collés avant mise à format

mise à format d'un panneau droit

panneaux droit mis à format

réglage de l'angle pour la coupe du panneau biais

coupe d'un panneau biais

pour l'un des panneau en biais, j'ai fait une erreur de débit (trop court d'un bout)

j'ai alors fait un raboutage

nouveau réglage de l'angle

coupe du panneau

petite vérification d'un panneau biais avec son cadre

Les panneaux étant préparés, j'ai usiné une plate bande en périphérie

l'usinage c'est fait par le dessous et commencé par le coté bois à contre fil

vue de l'outil pour le travail par le dessous

les cotés bois à contre fil des panneaux sont usinés

usinage coté bois de fil d'un panneau

plate bande sur panneau réalisée

assemblage à blanc d'une porte

porte montée à blanc debout

la porte en biais montée à blanc

3 portes de montées à blanc

ceci réalisé , je peux passer au collage

collage d' un demi cadre , le montant supérieur n'est là que pour maintenir les traverses

vue du bridage pour le collage d'une traverse intermédiaire

mise sous presse d'une porte lors du collage du cadre

une porte de collée

avant mise en place des panneaux de remplissage, une teinte a été appliquée sur les plates bande

j'ai réalisé le collage en plusieurs fois afin d'enlever le maximun du surplu de colle au niveau des angles

l'utilisation de ces équerres m'ont été trés utile pour le collage et la mise d'équerre montant/traverse

collage d'une partie du cadre de la porte en biais

mise sous presse de la porte en biais

sur la porte en biais, j'ai un petit défaut au niveau de l'angle

l'angle repris à la pâte à bois