Articles de papy-lba

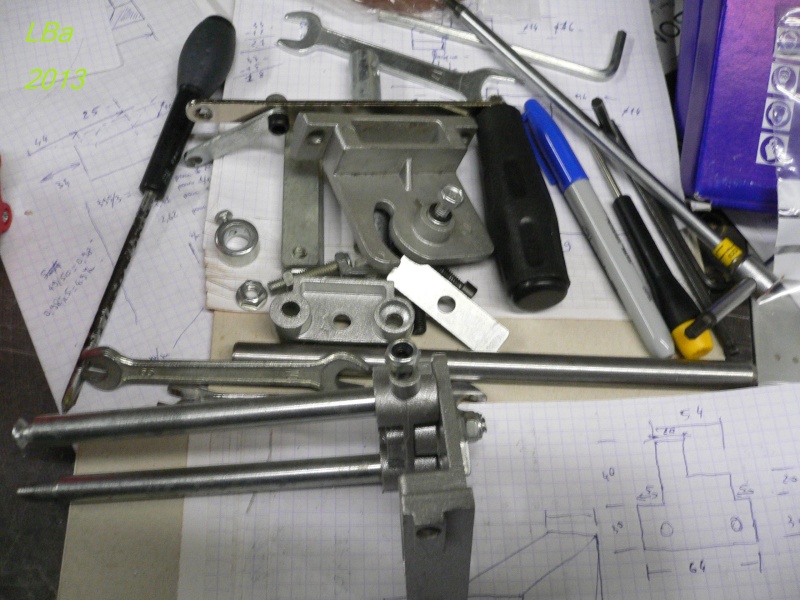

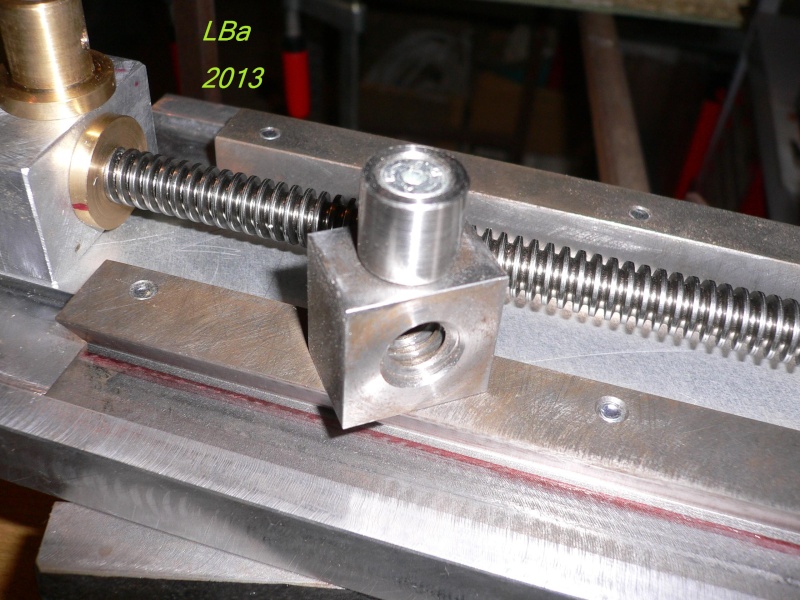

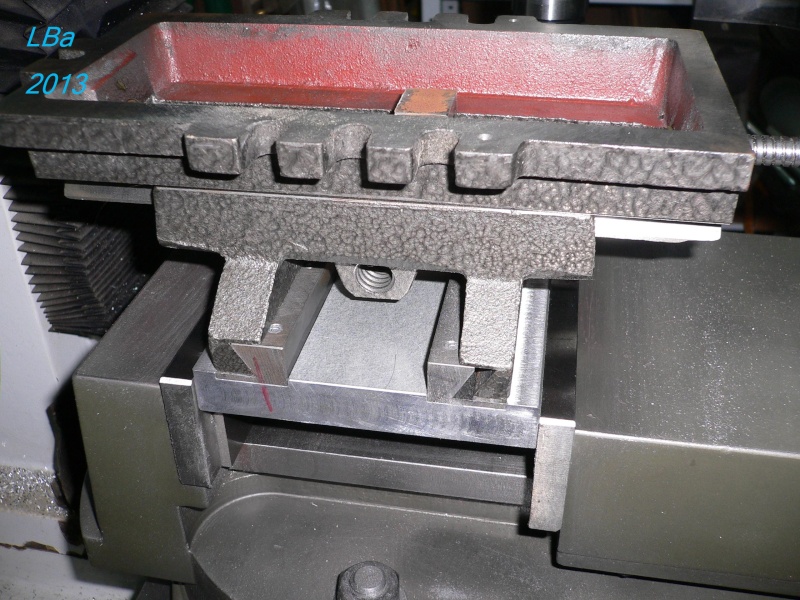

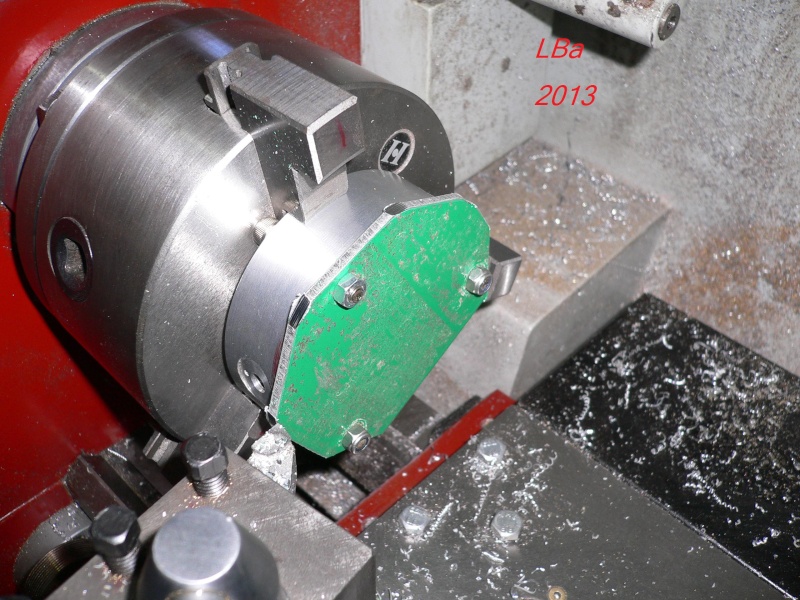

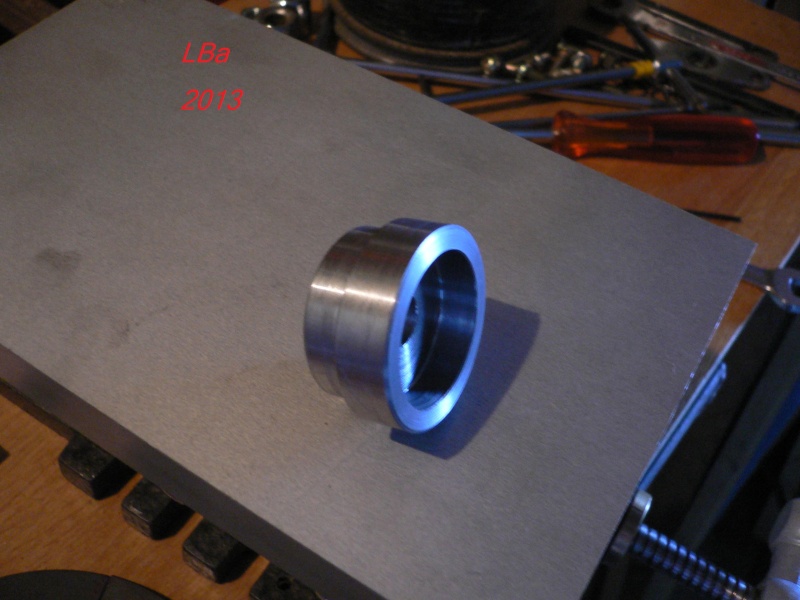

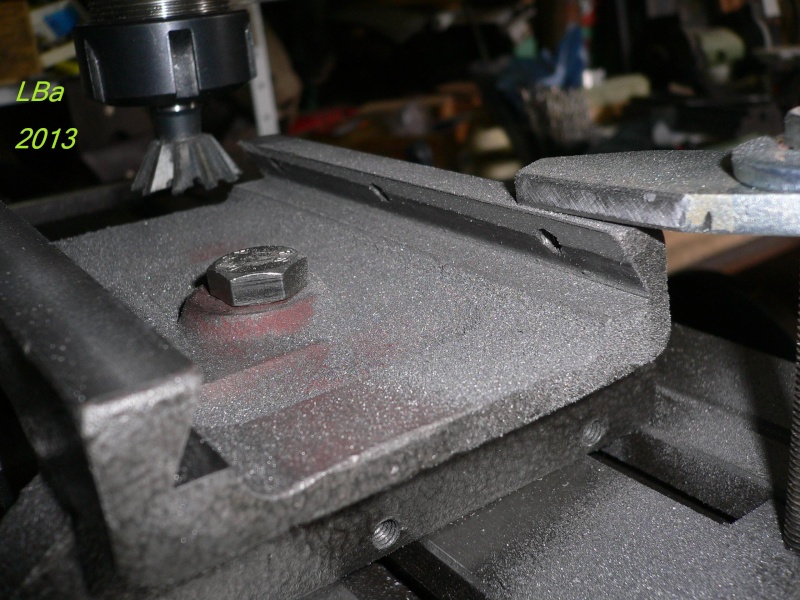

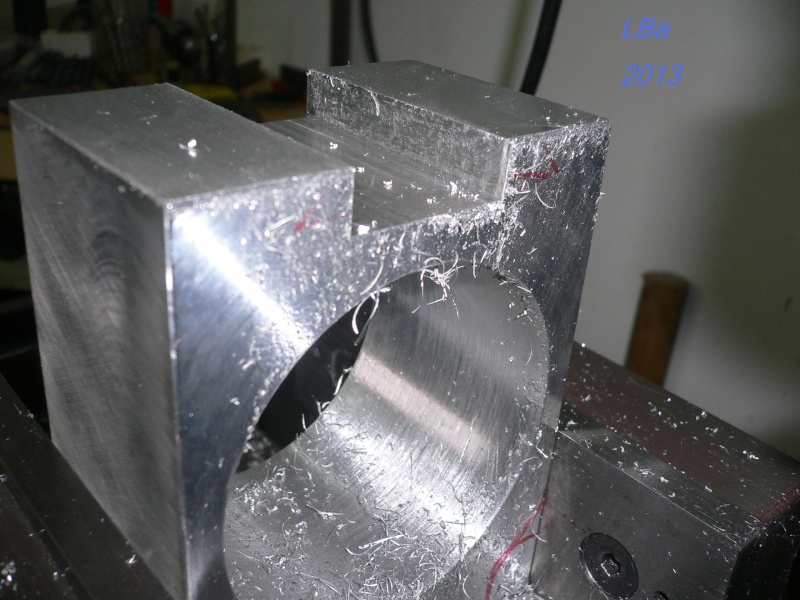

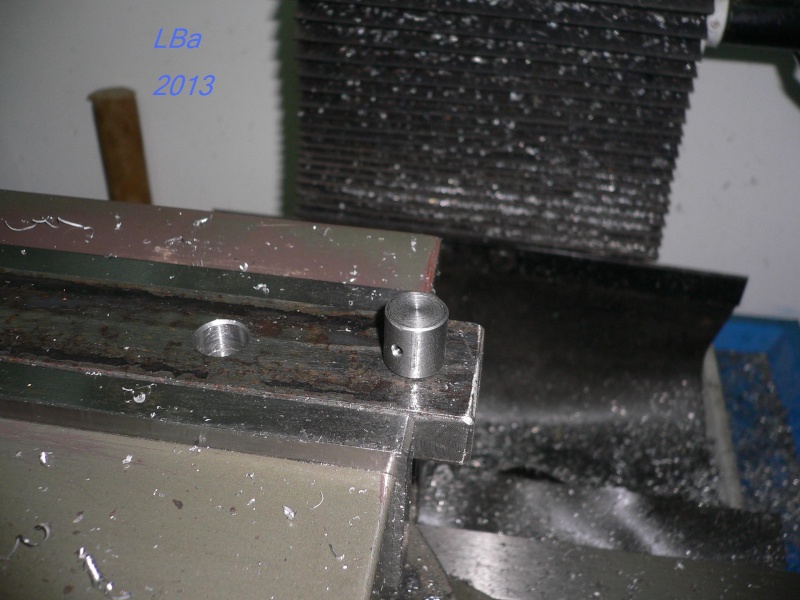

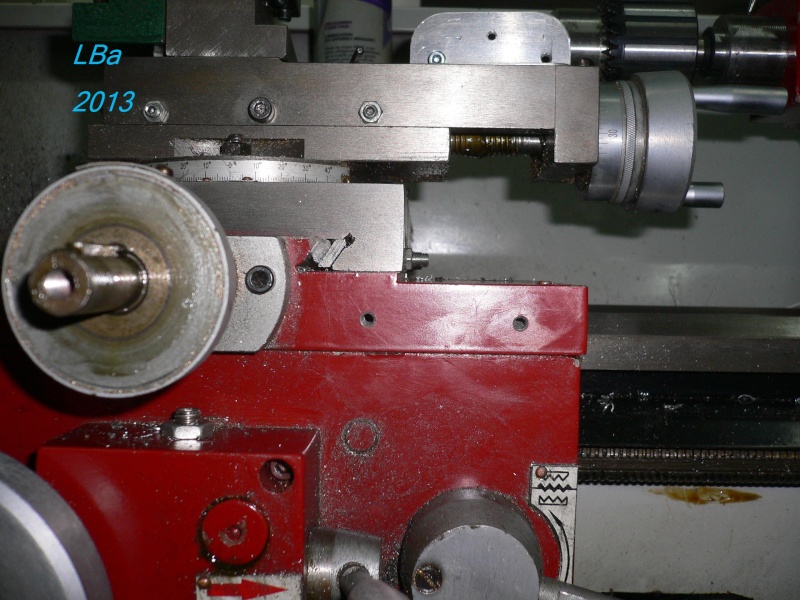

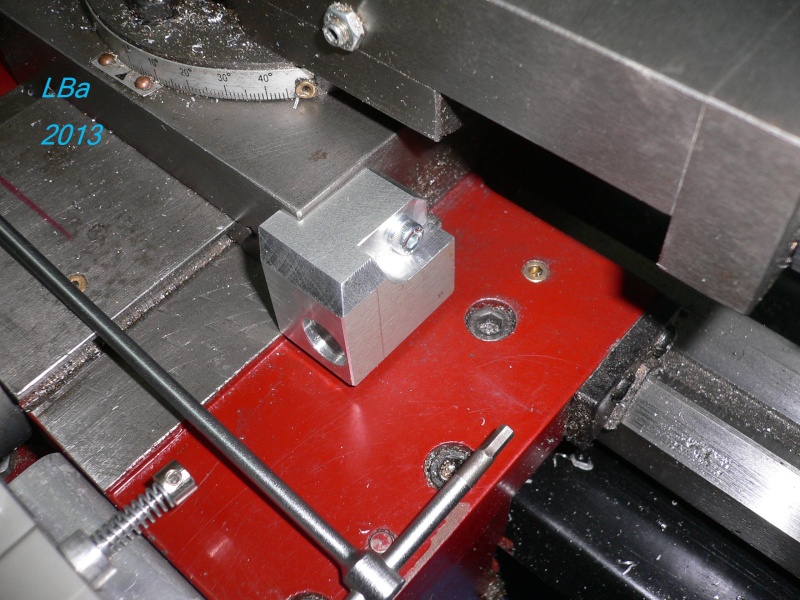

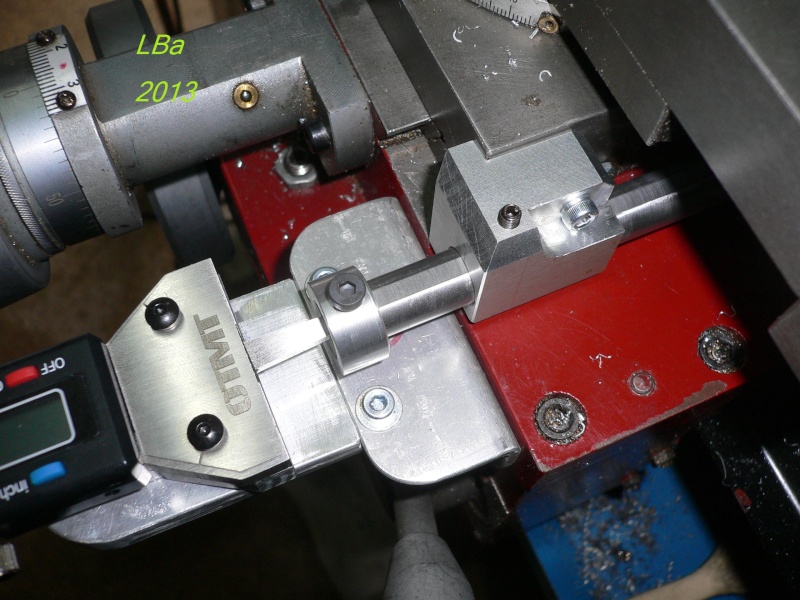

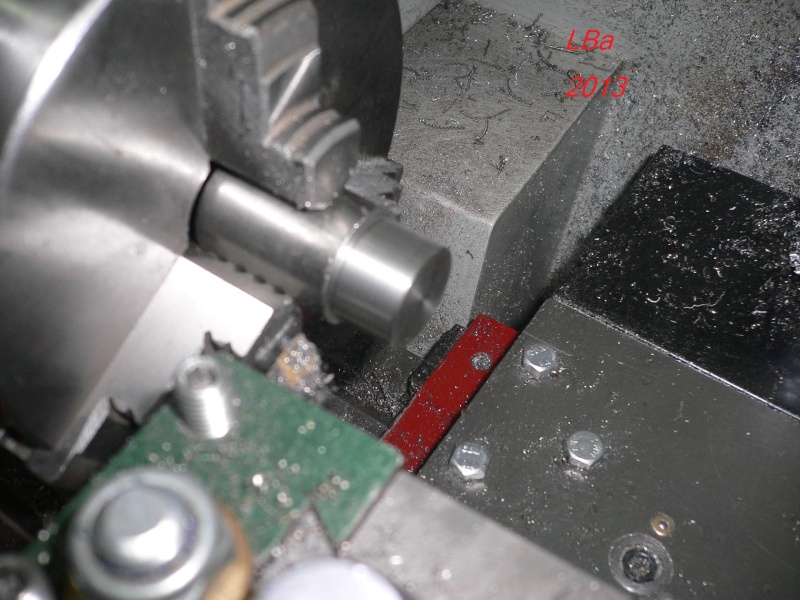

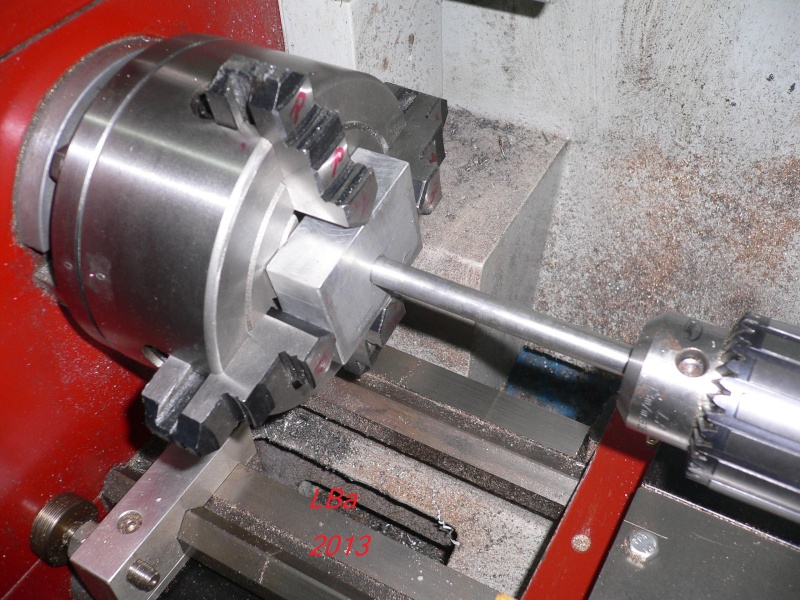

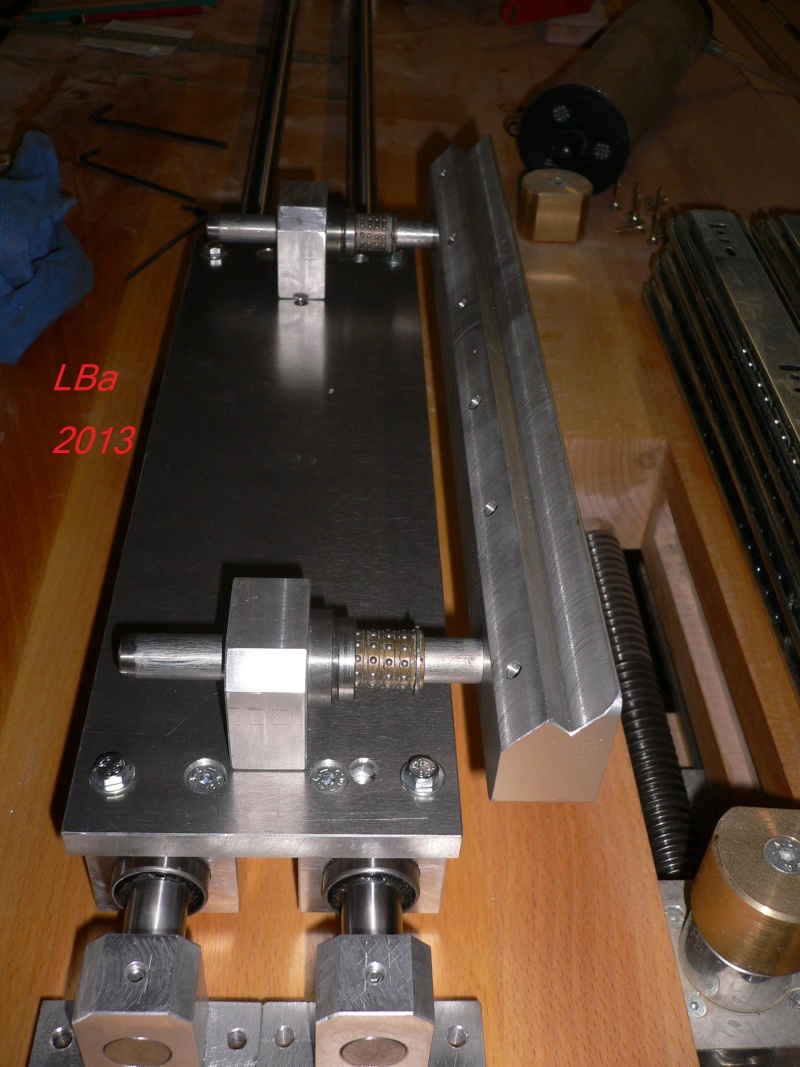

Support déplacement moteur en translation

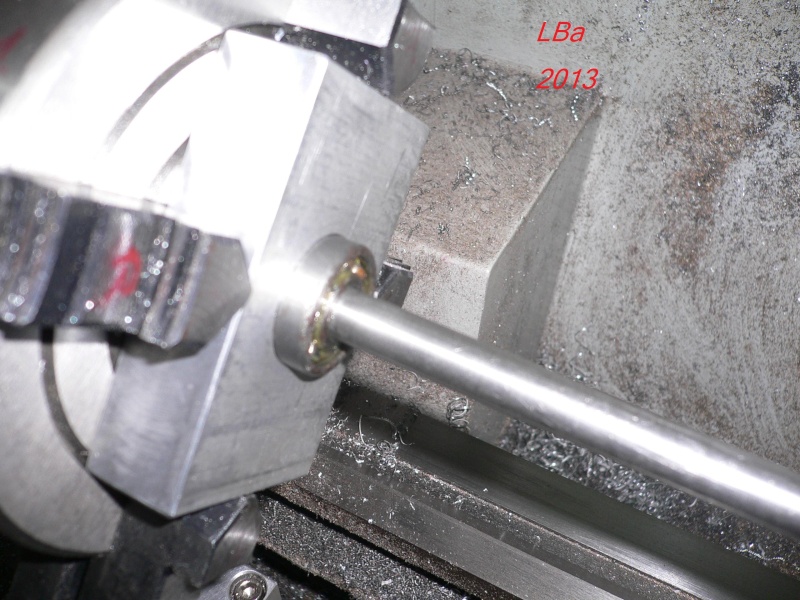

A l'origine, le déplacement du moteur est sur des axes de 10 mm de diamétre dans des alésages

trés court

Ayant des cages à bille de guidage en translation, je vais les utiliser méme si elles sont pour

des axes de 12 mm de diamétre

en faisant celà, j'éspére obtenir un déplacement fluide et pas en godille

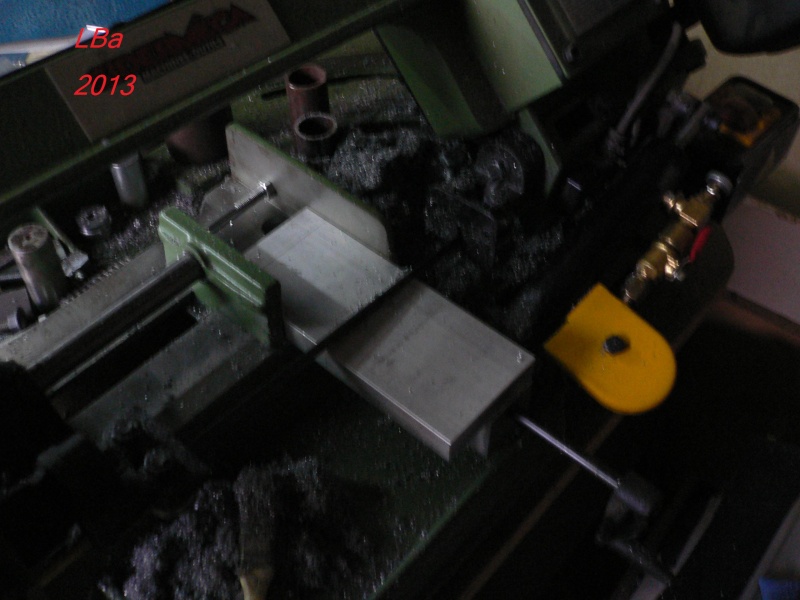

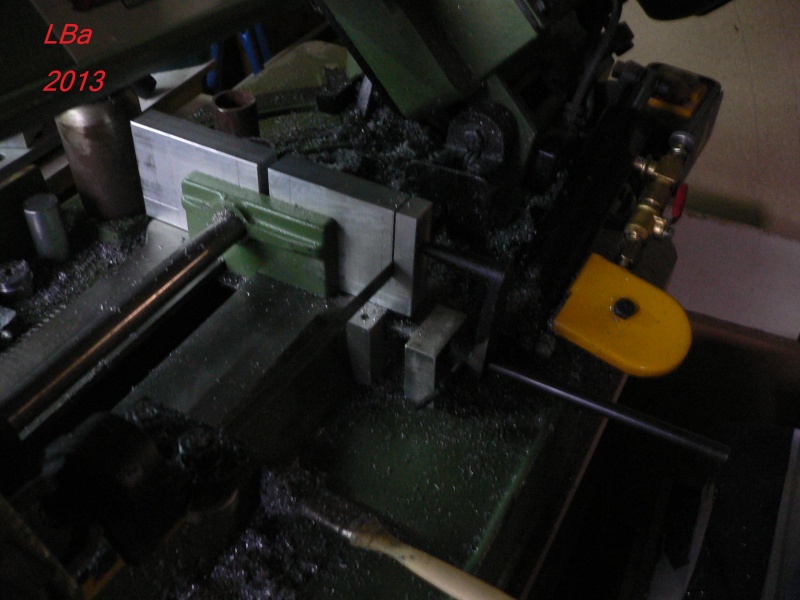

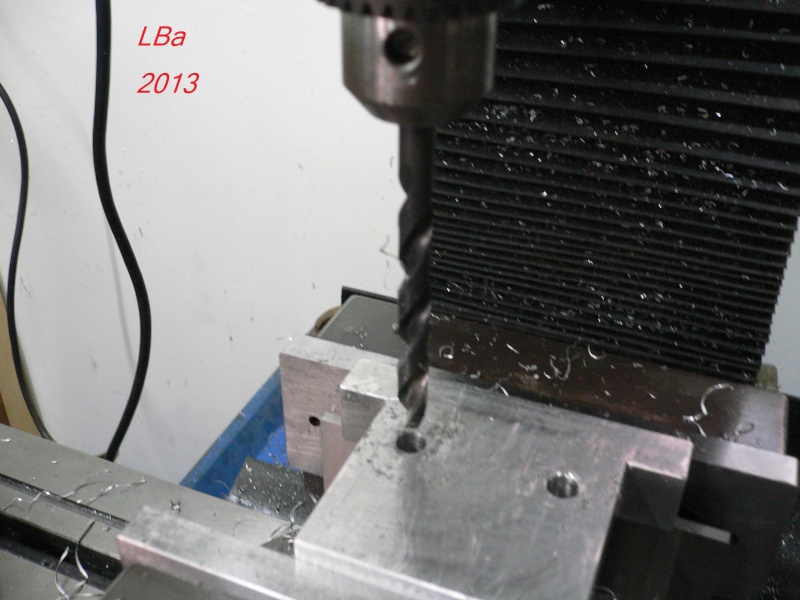

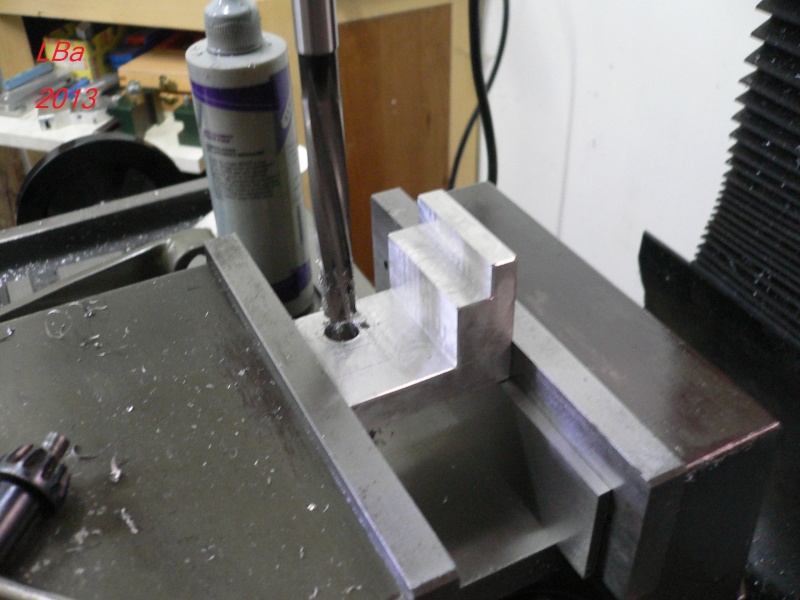

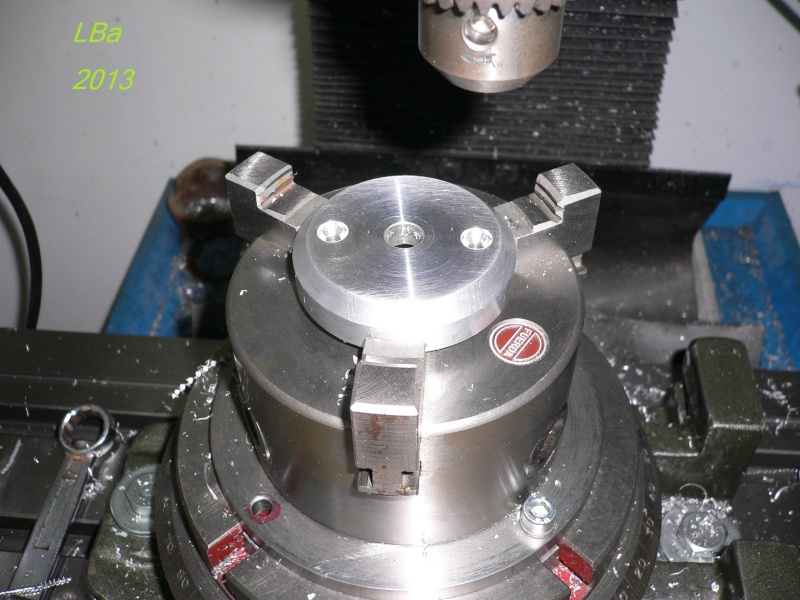

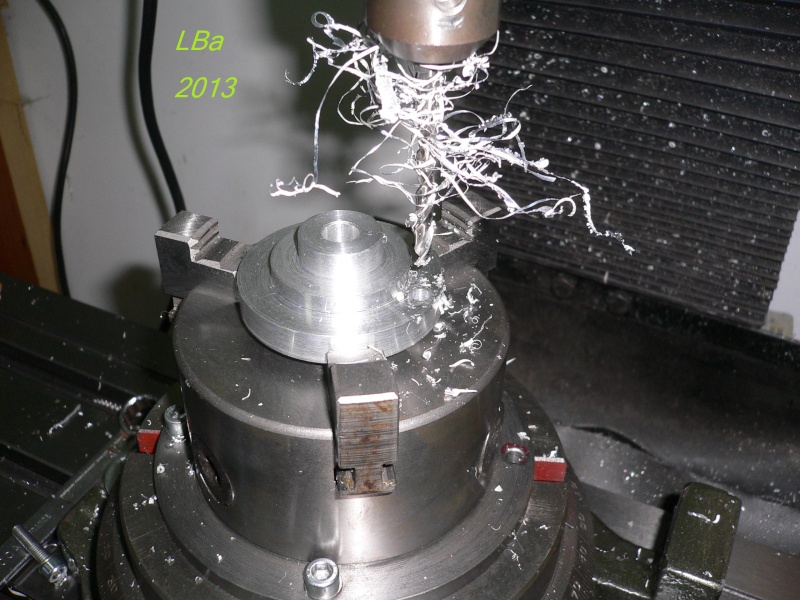

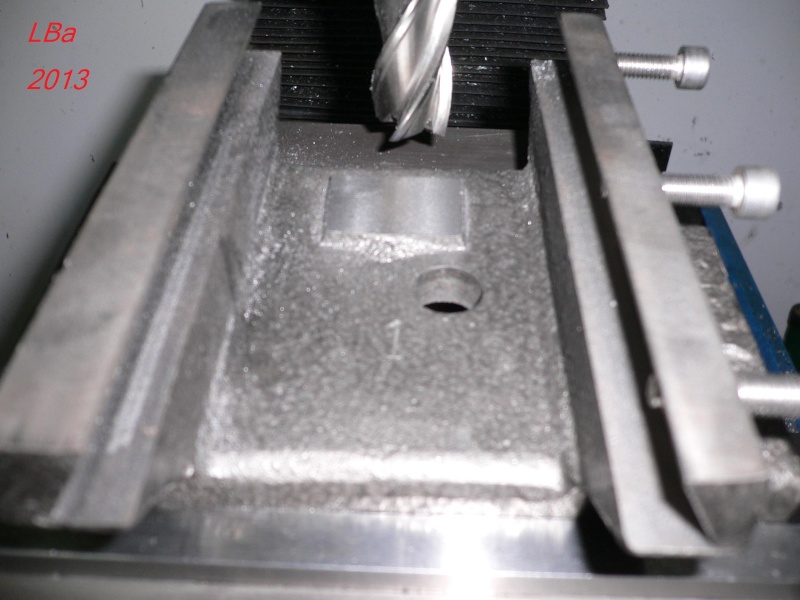

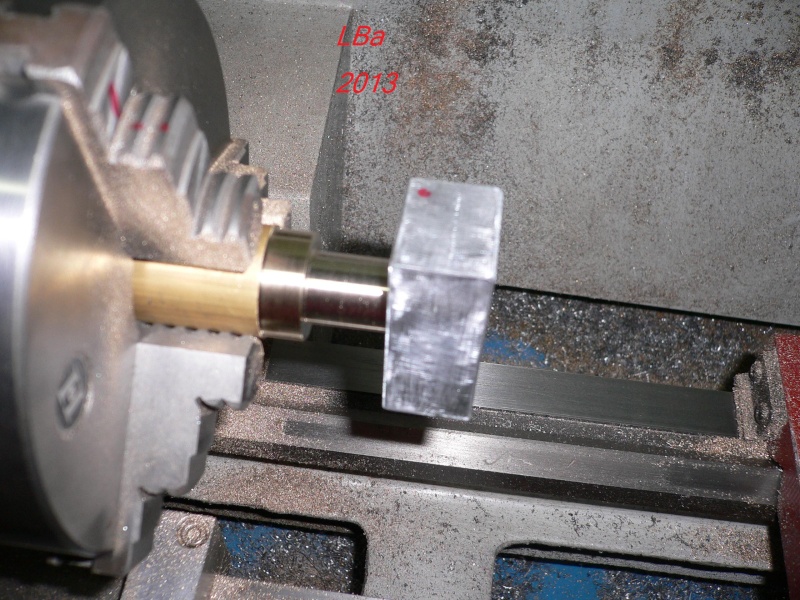

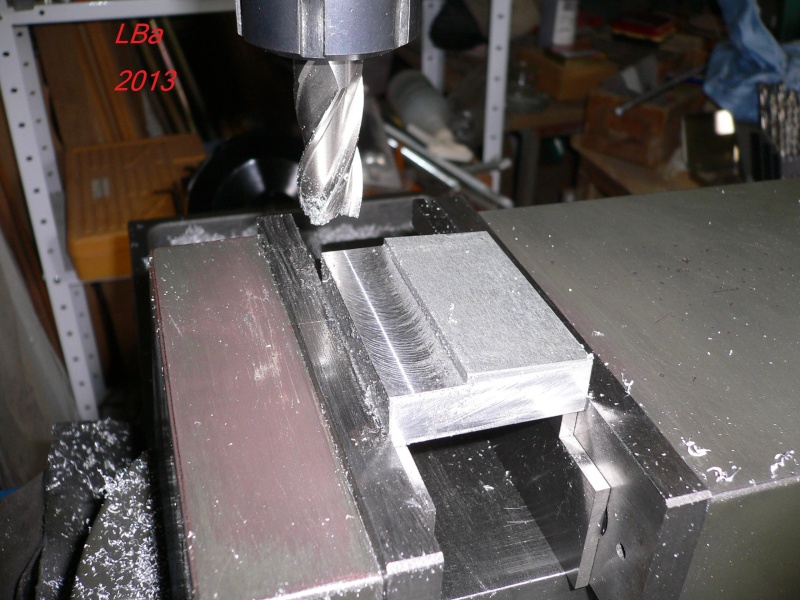

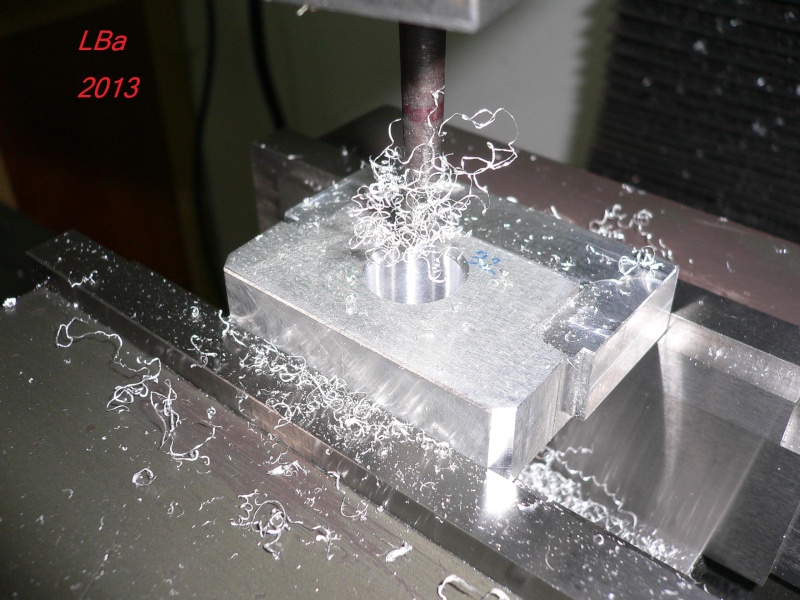

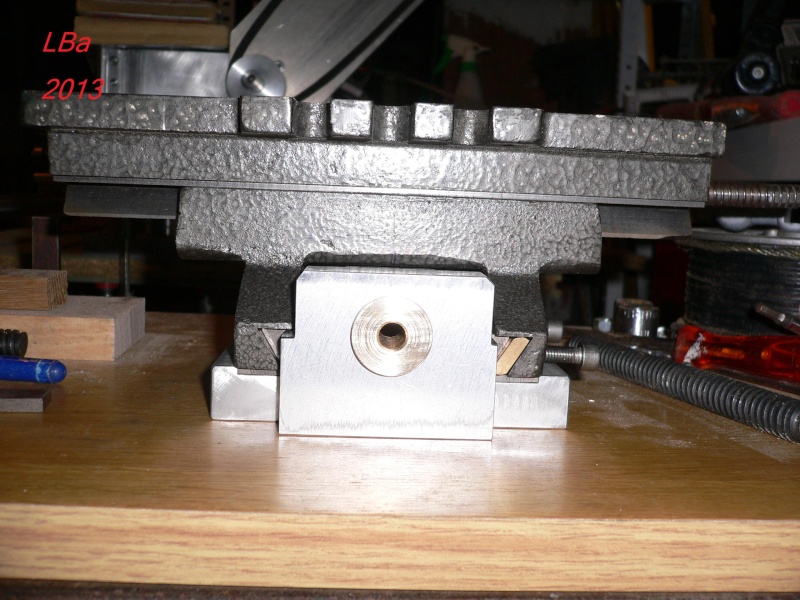

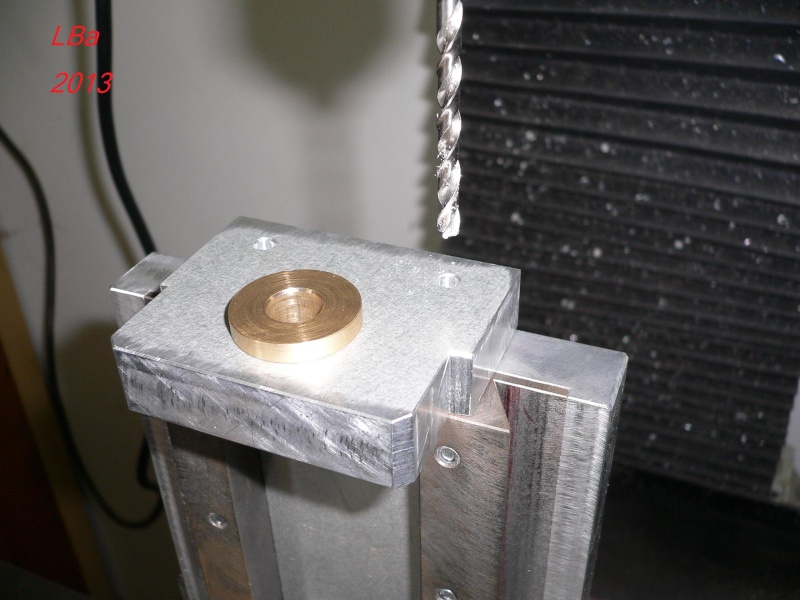

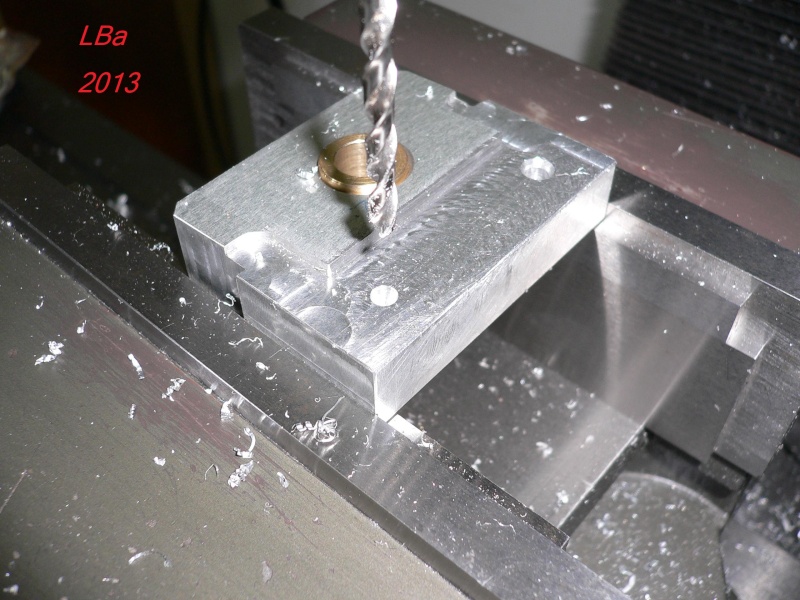

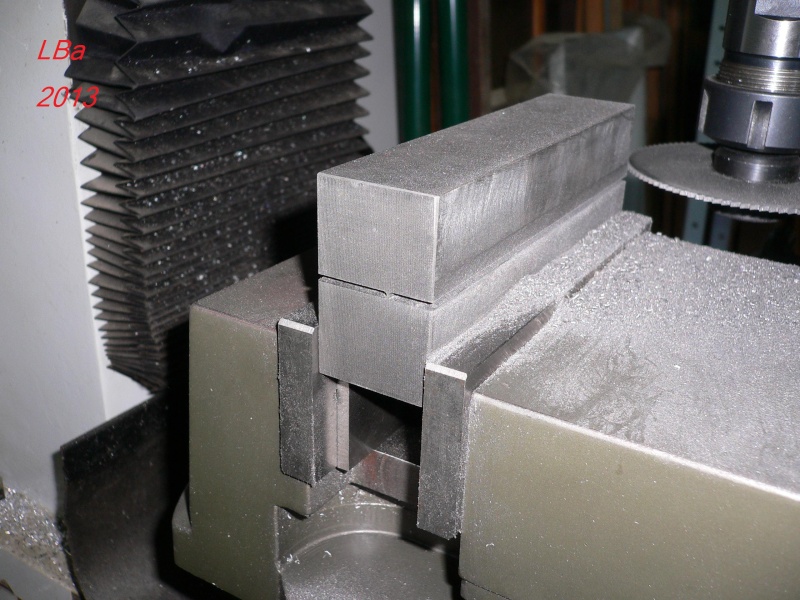

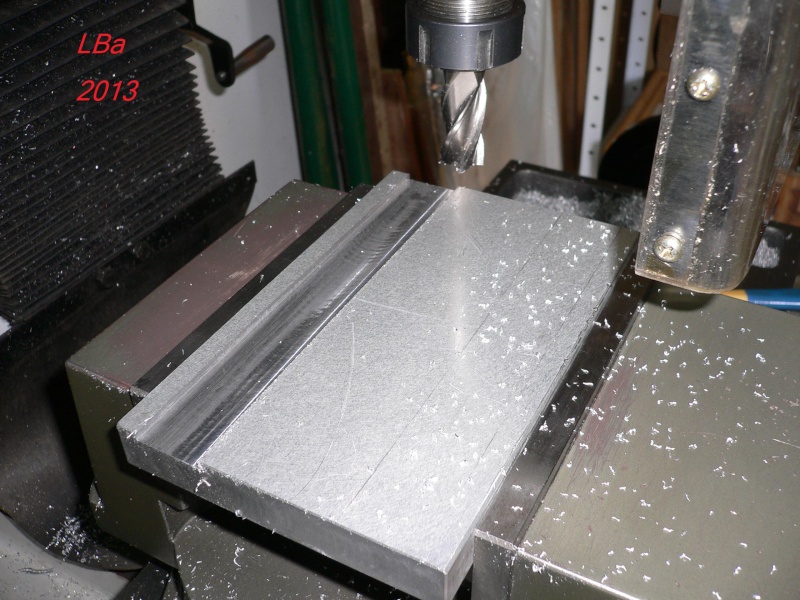

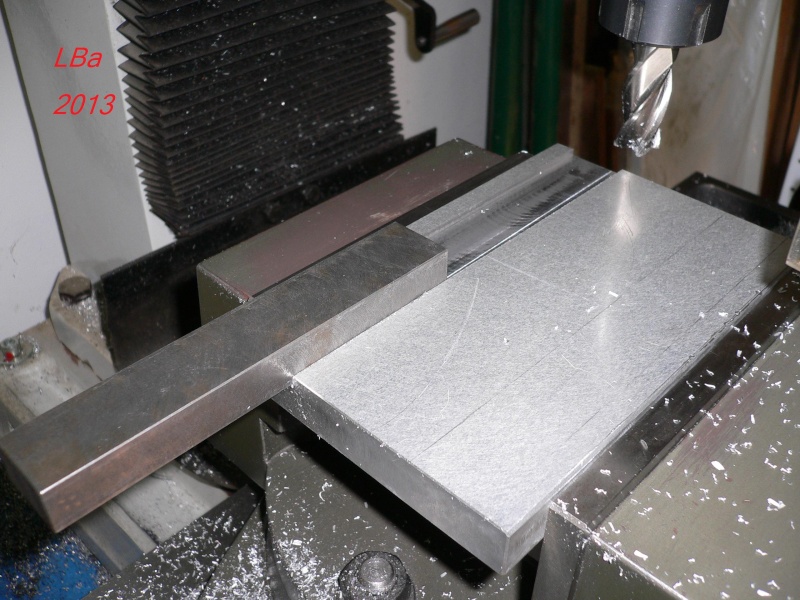

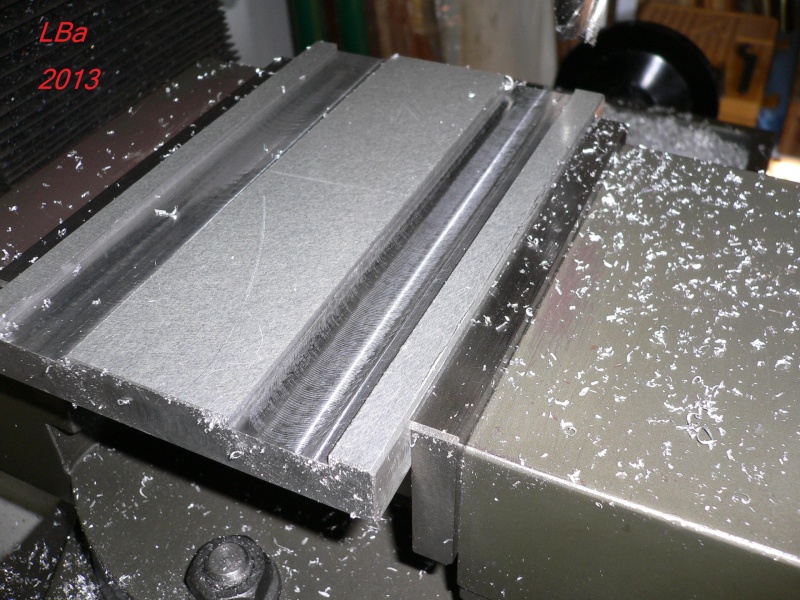

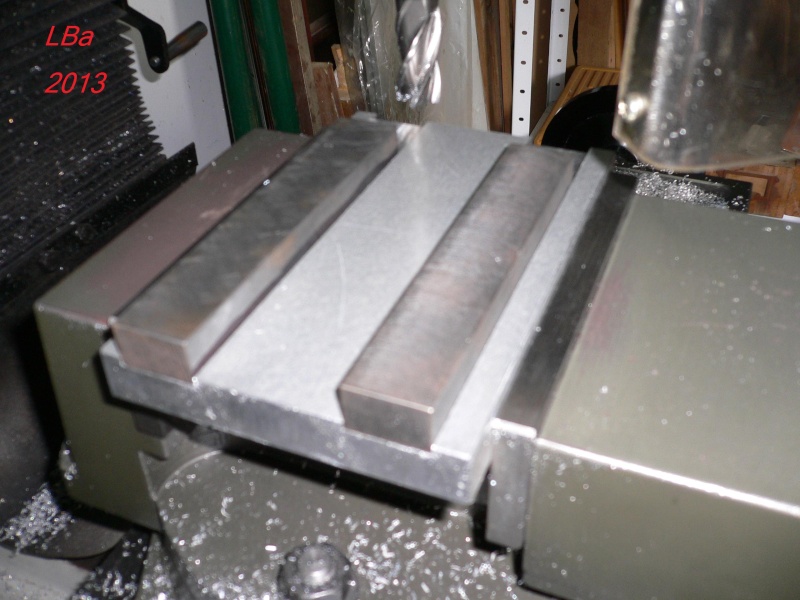

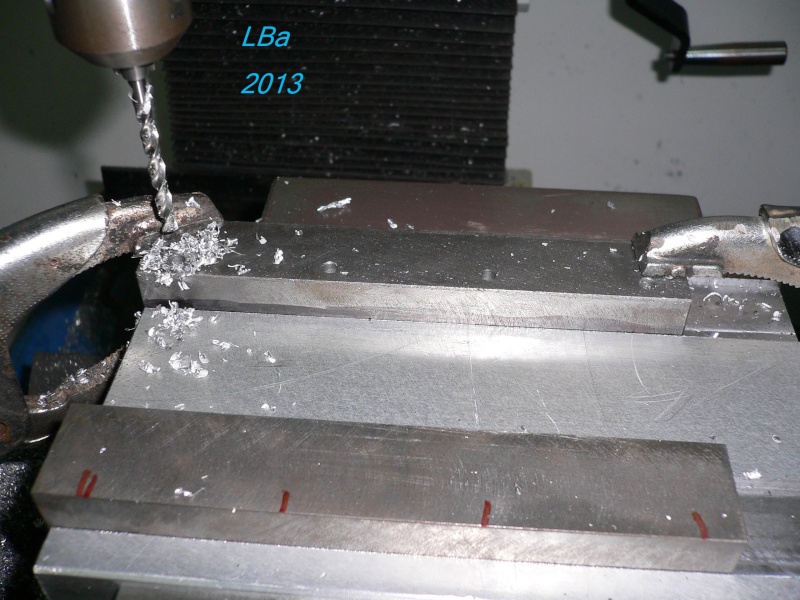

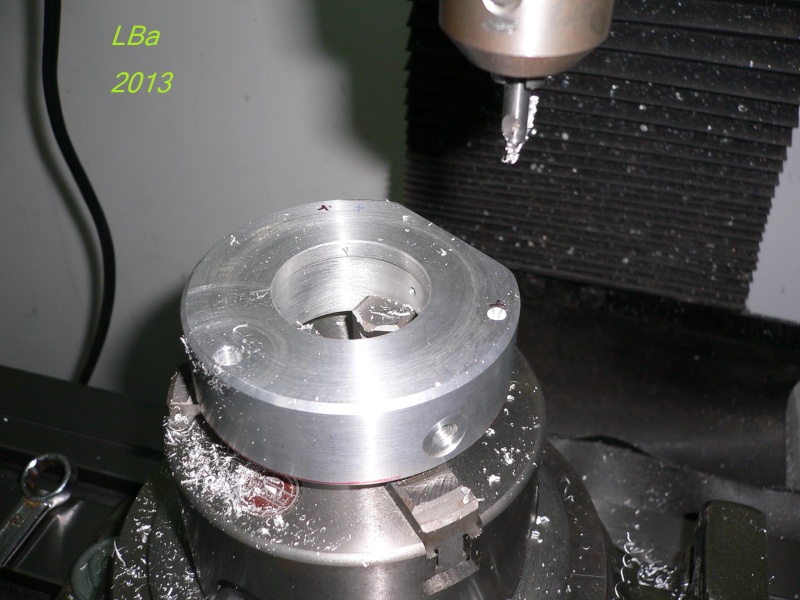

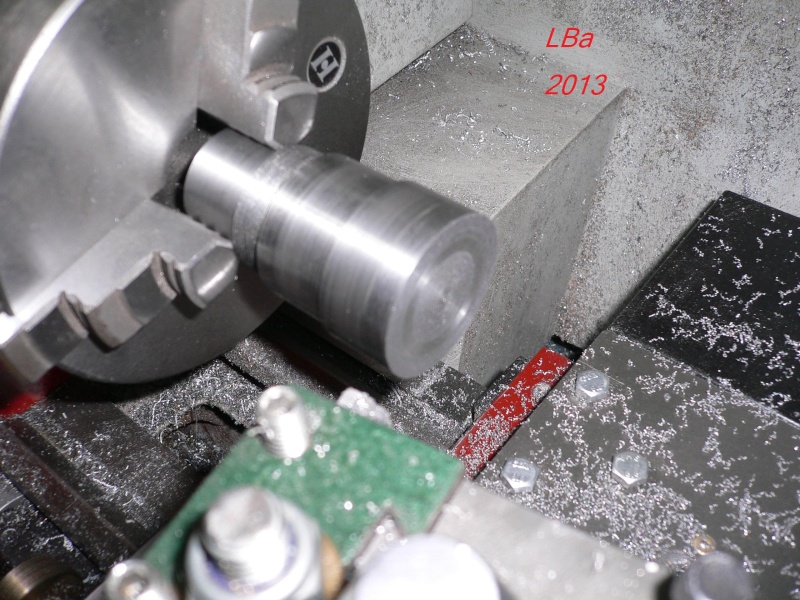

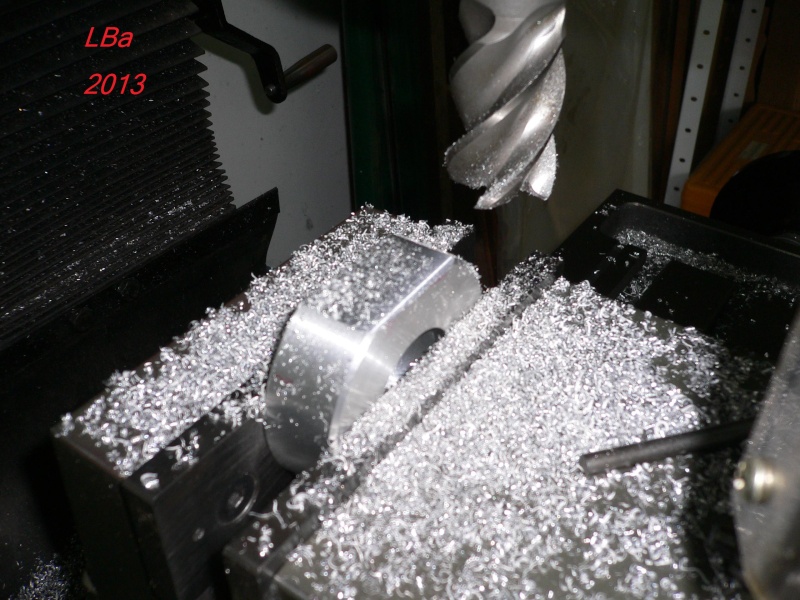

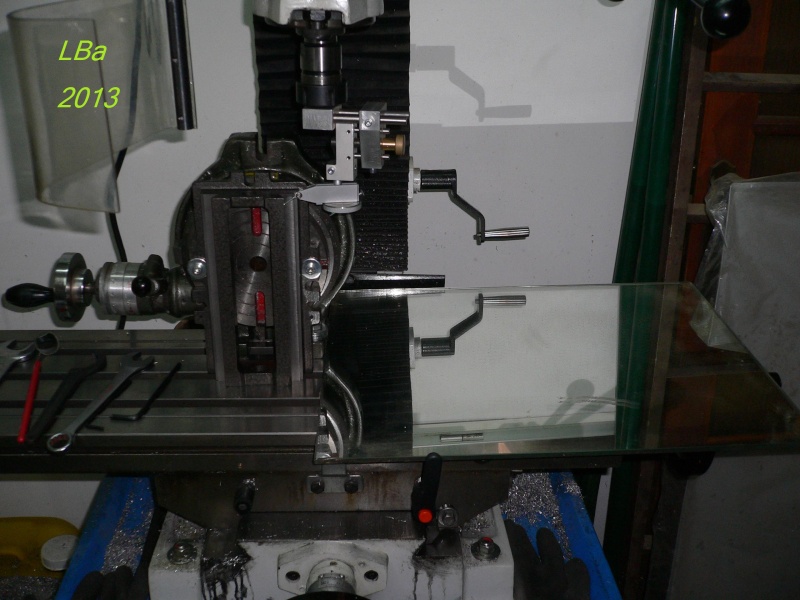

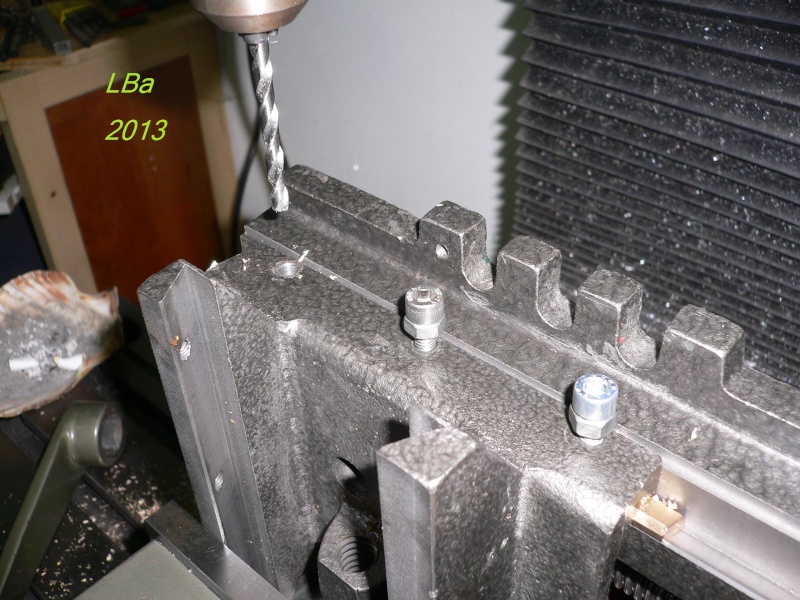

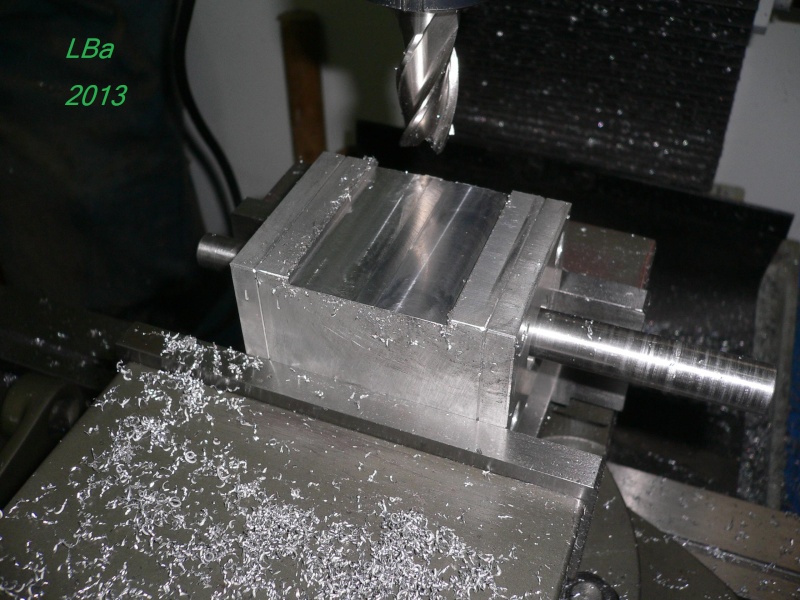

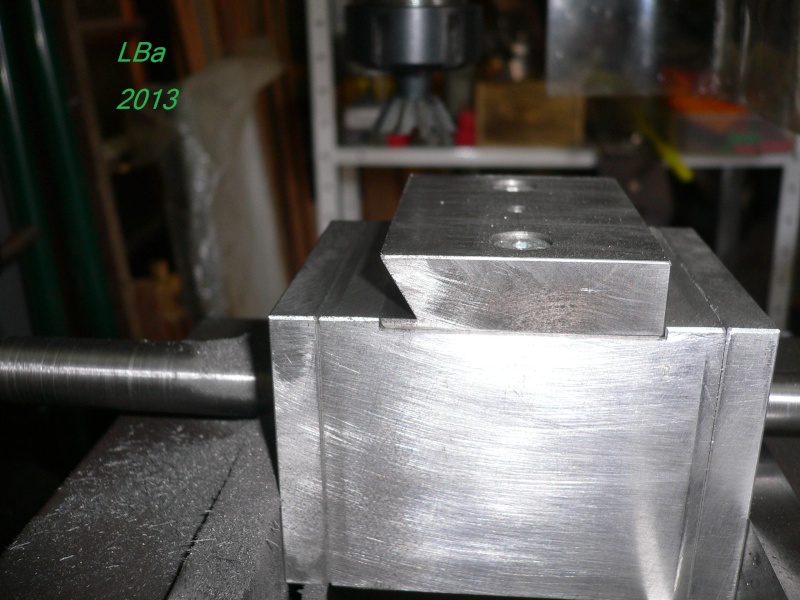

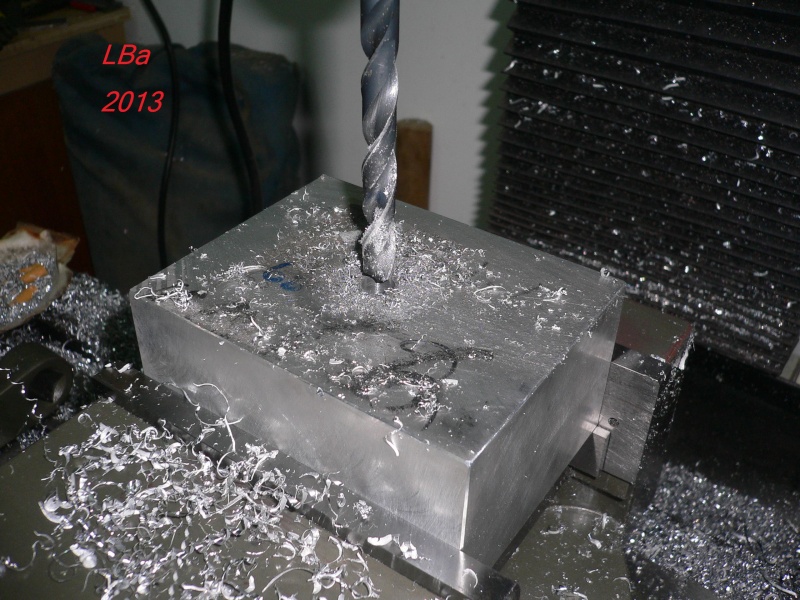

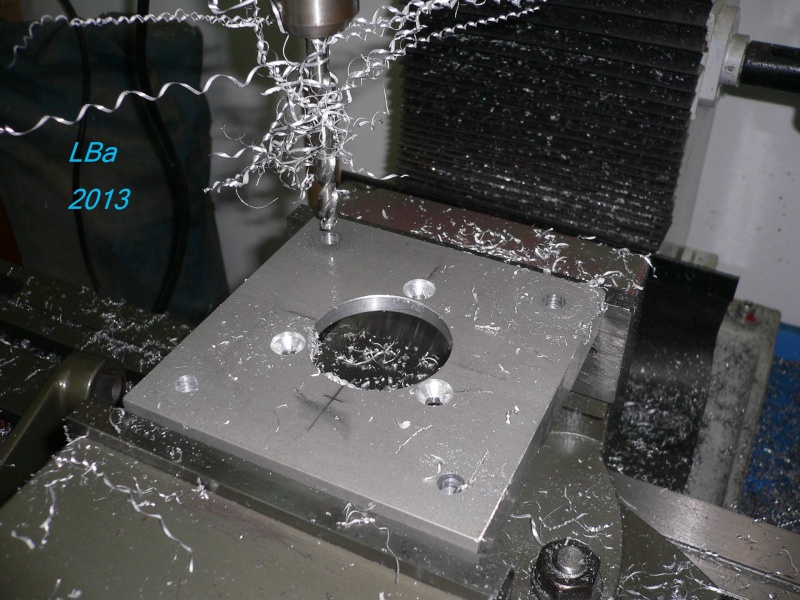

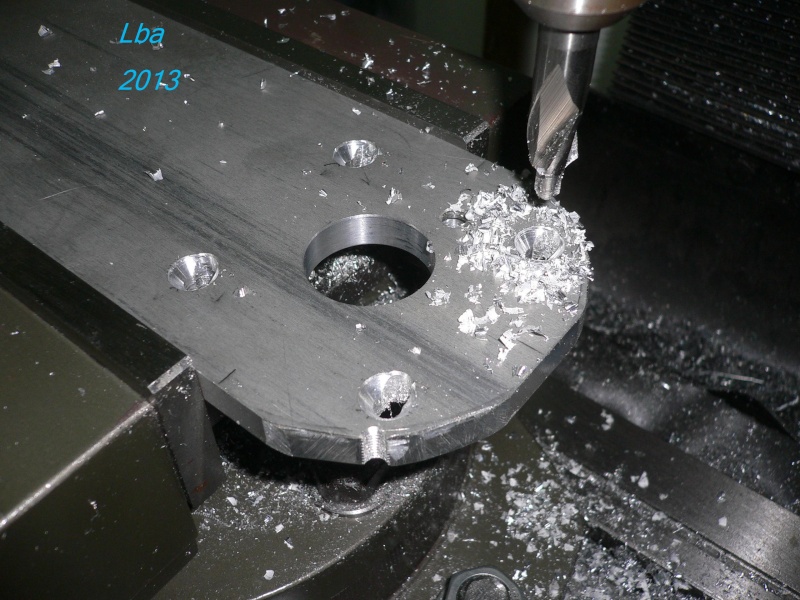

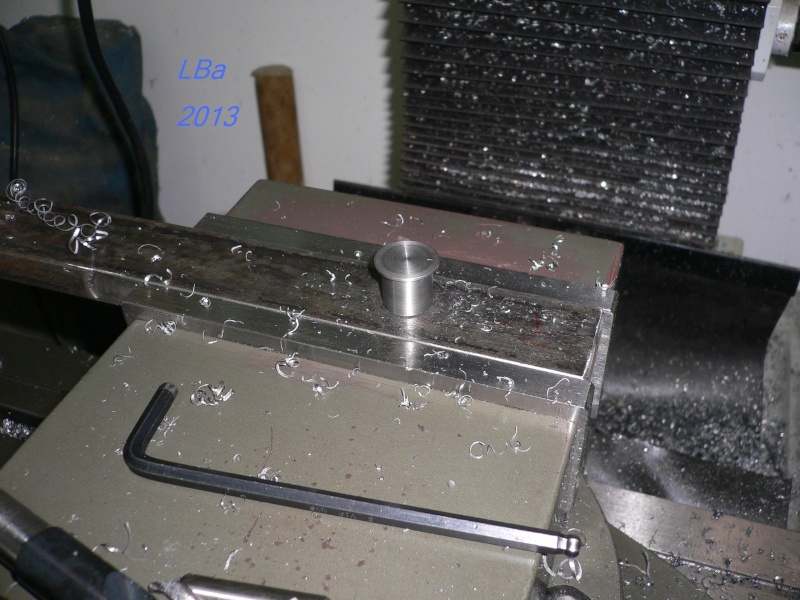

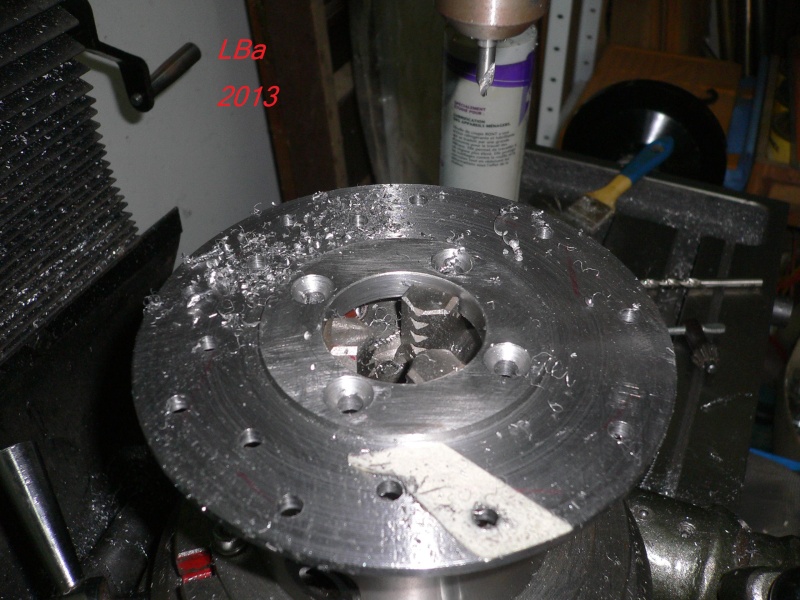

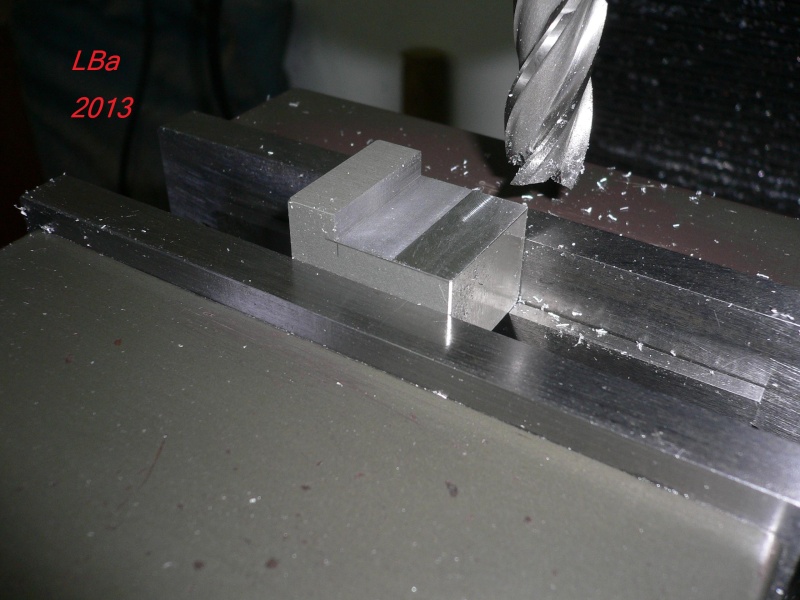

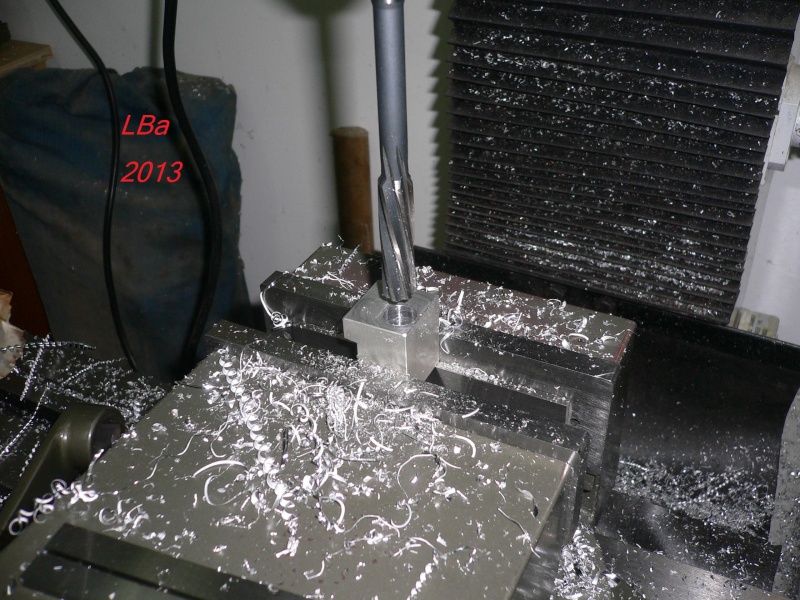

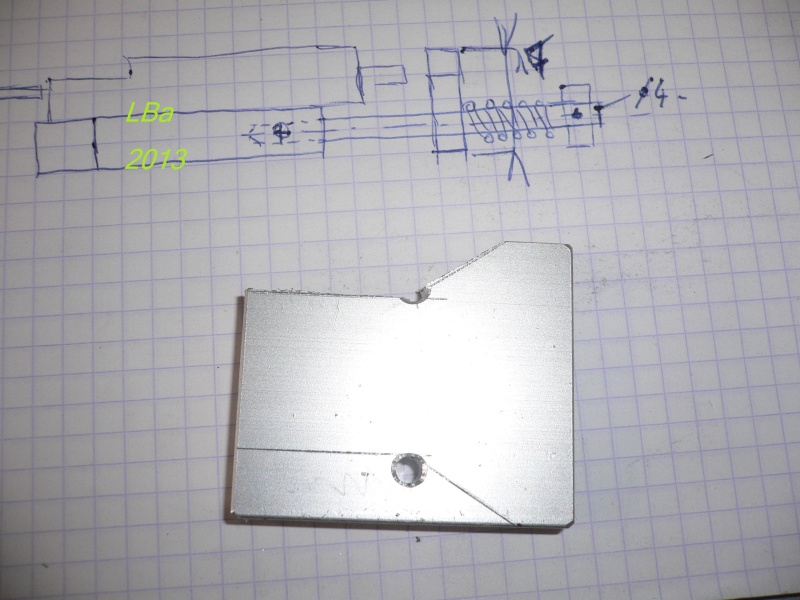

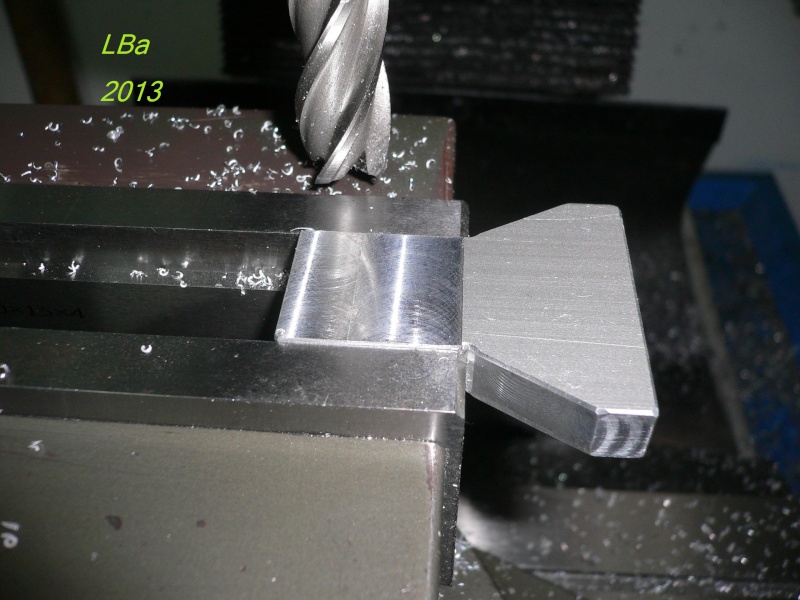

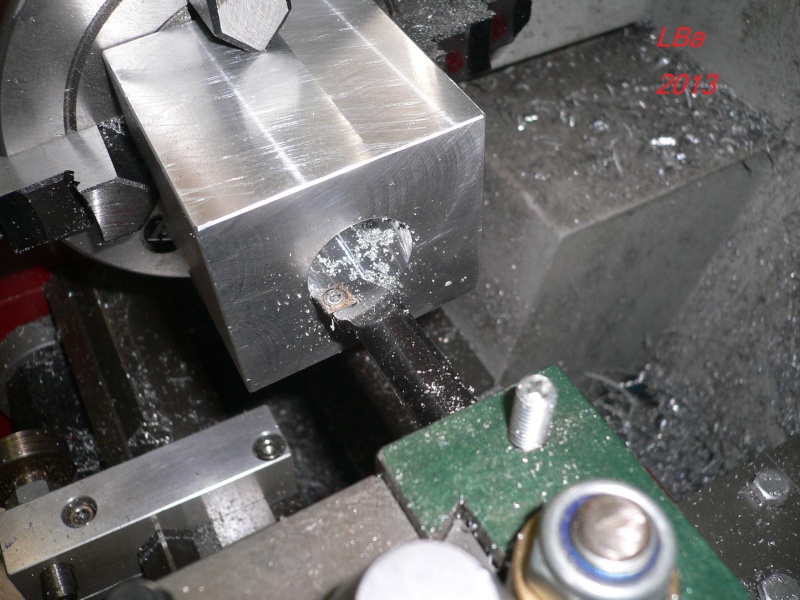

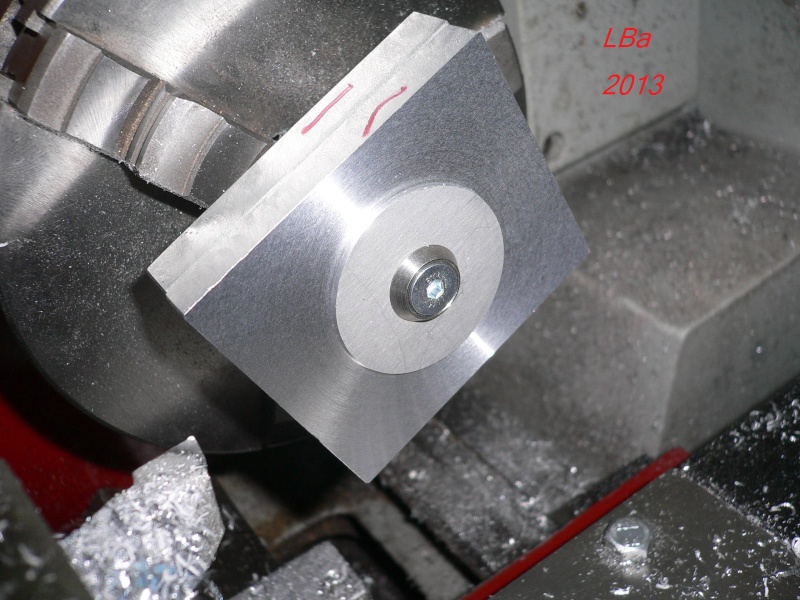

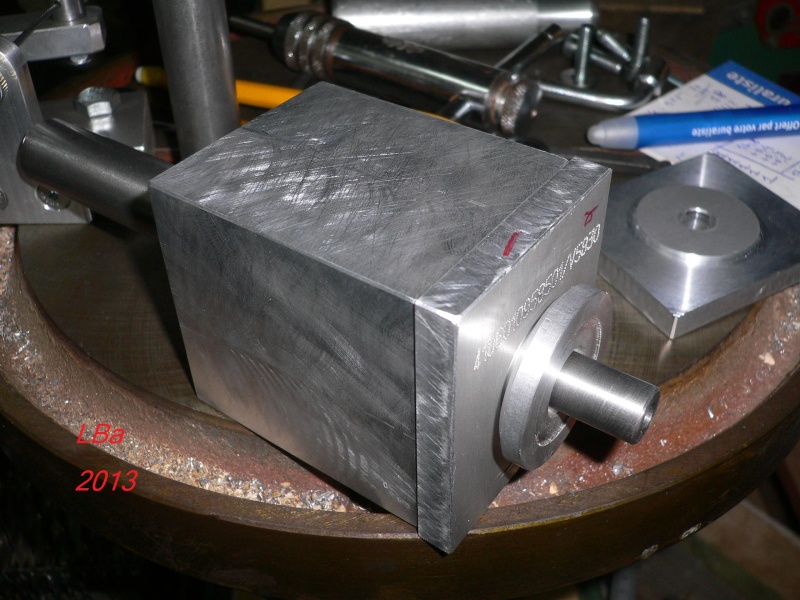

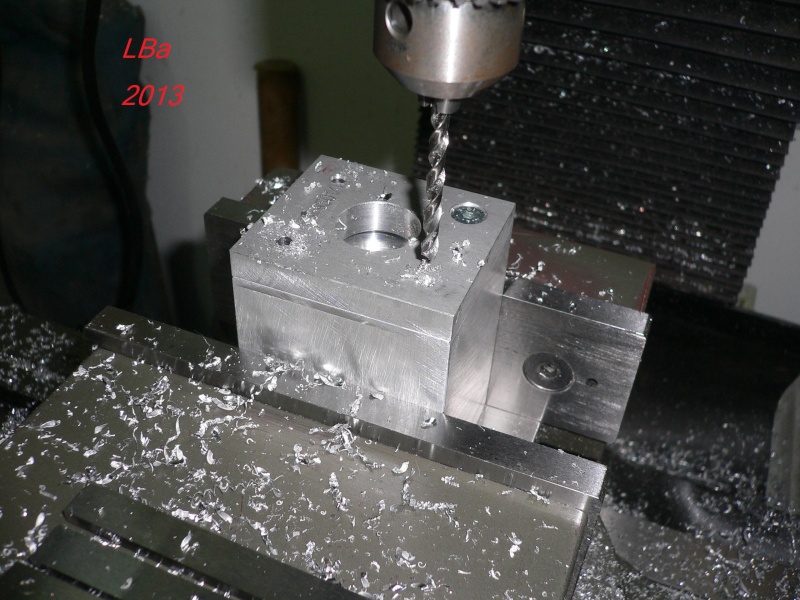

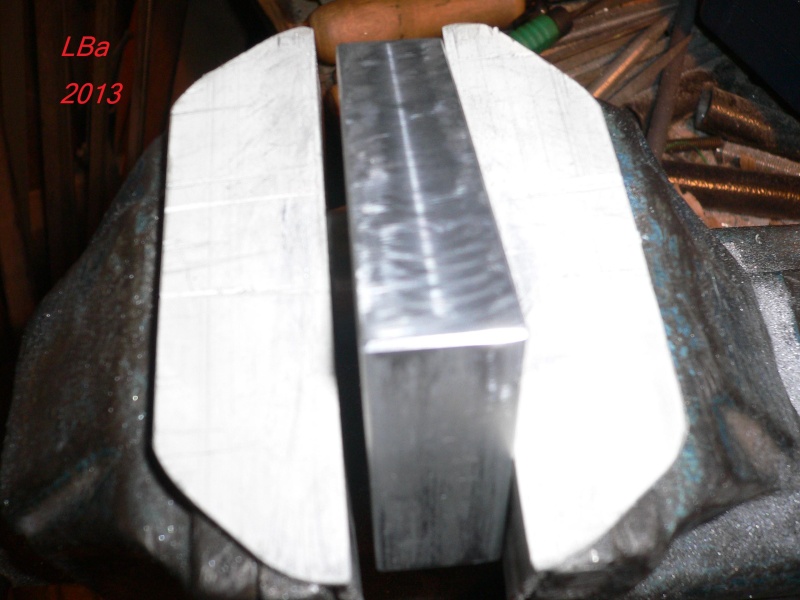

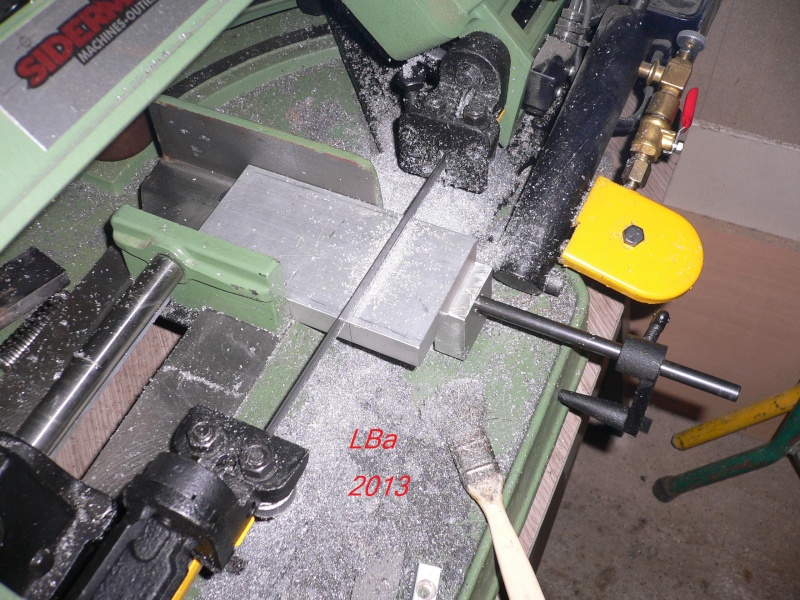

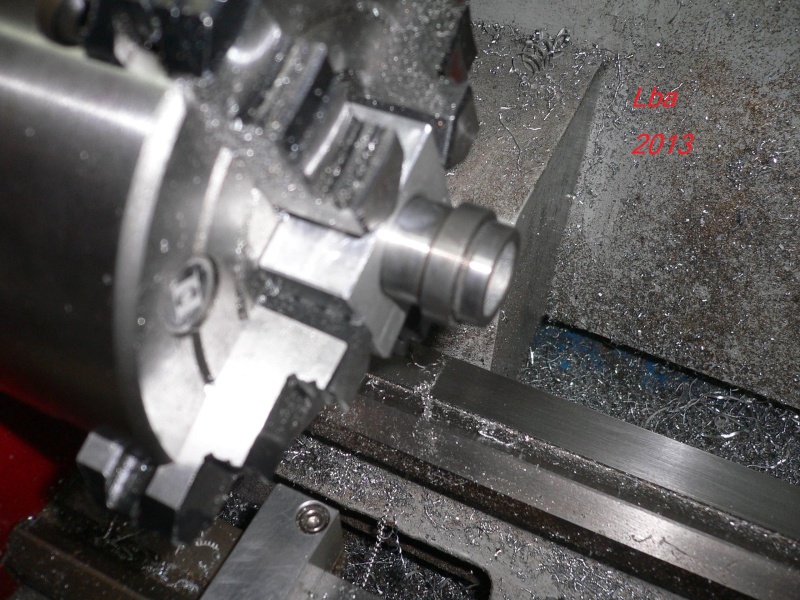

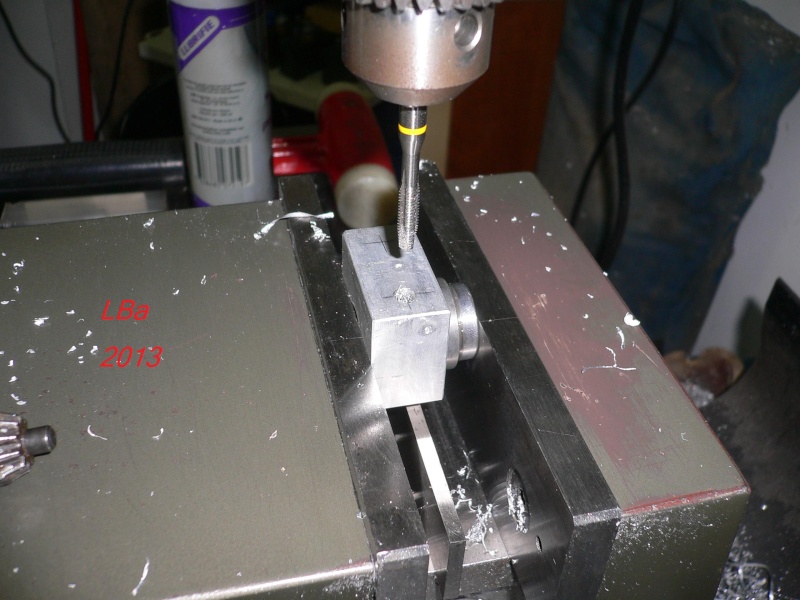

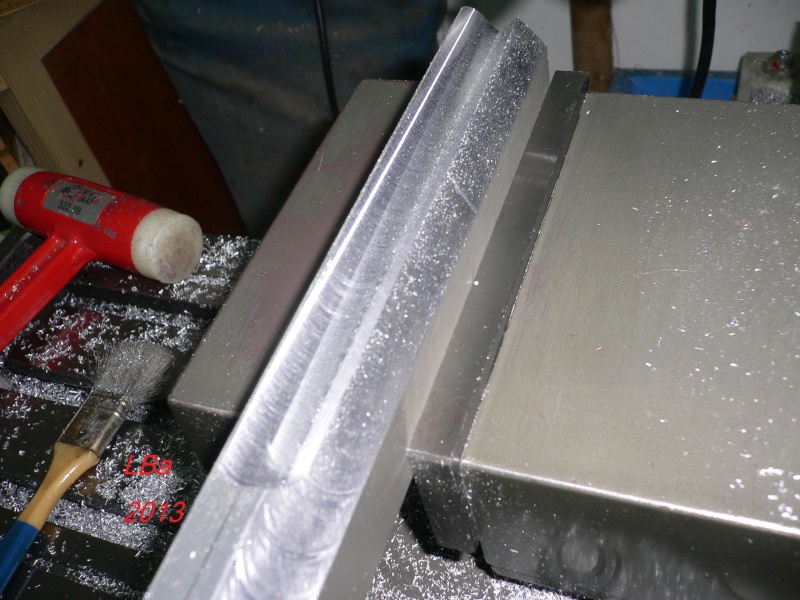

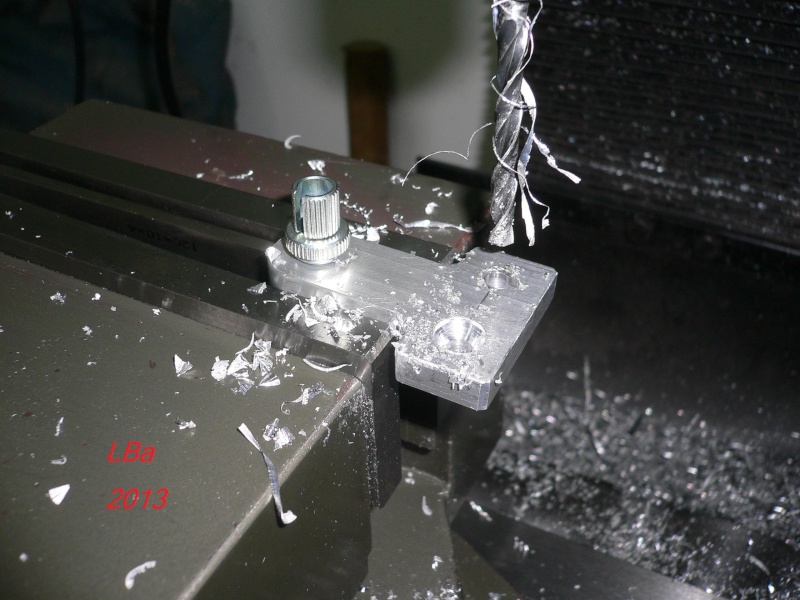

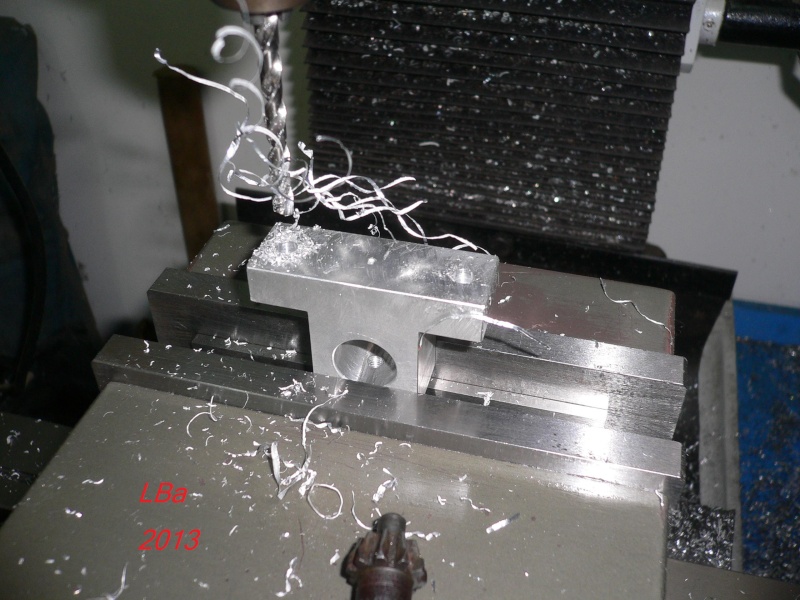

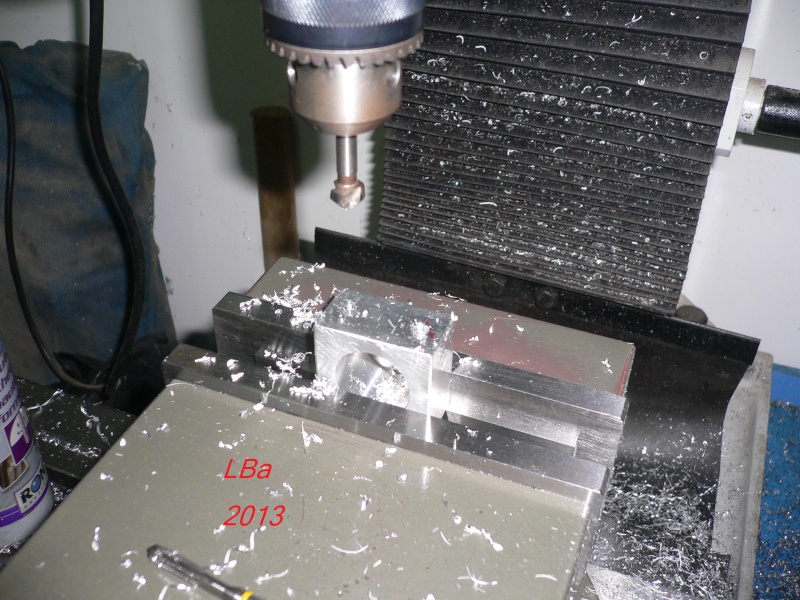

Débit du coulisseau dans un bloc d'alu

aprés cubage du bloc, deux coups de scie afin d'éviter de faire du copeaux pour le plaisir

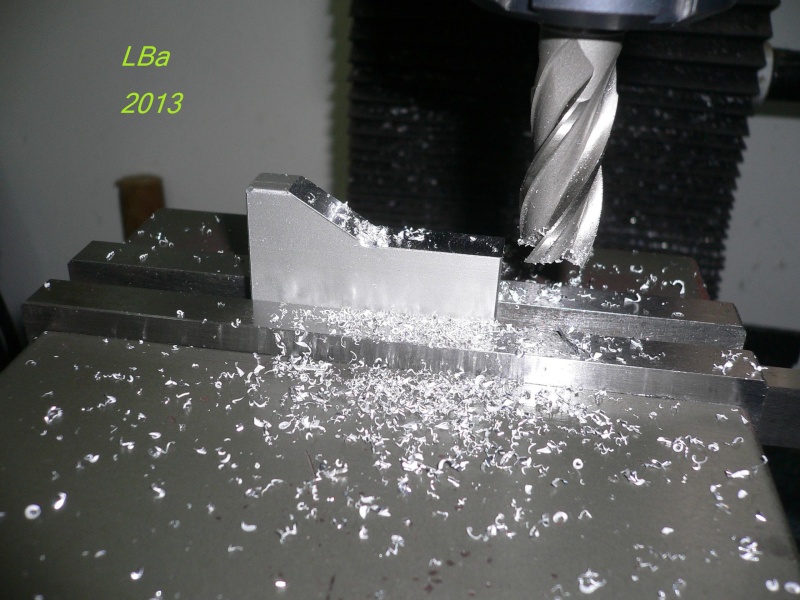

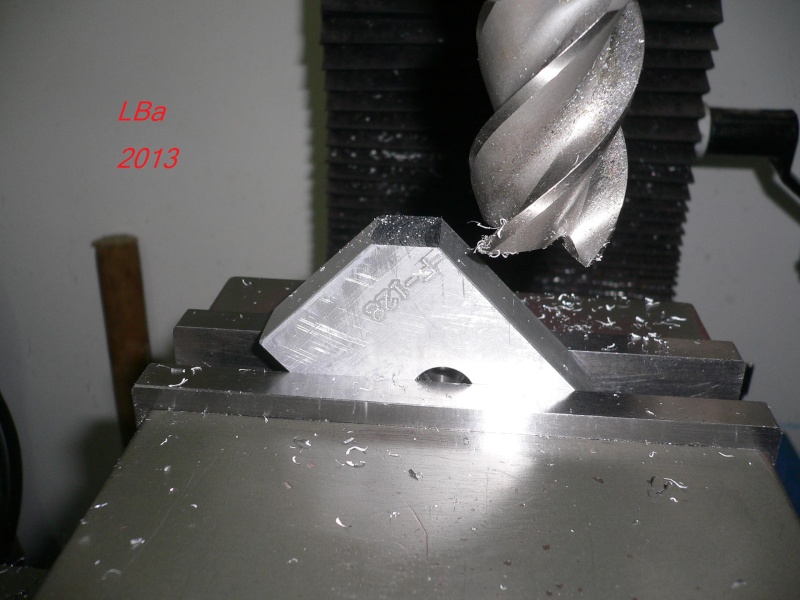

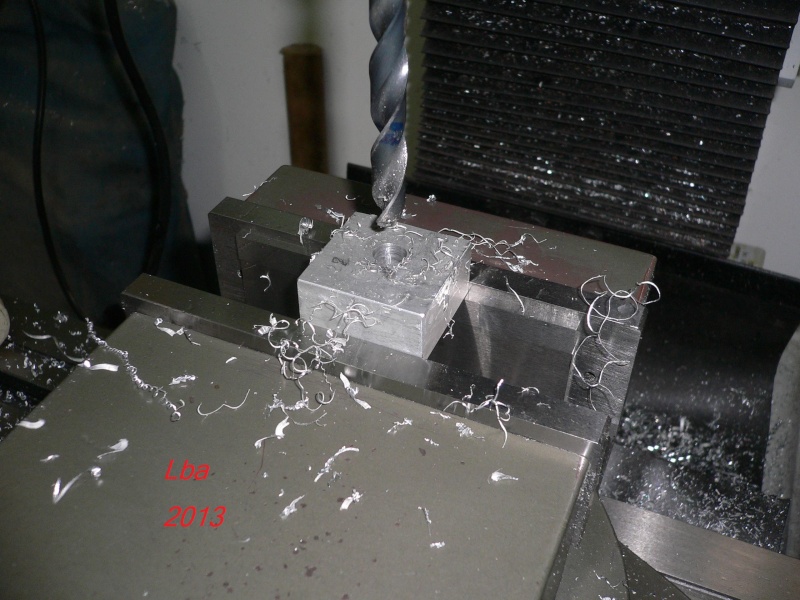

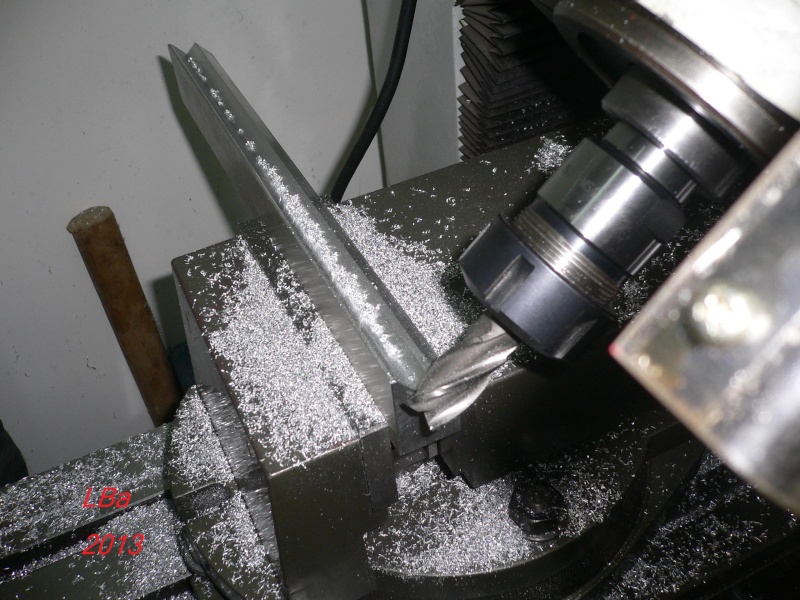

Passage sur la fraiseuse afin de mettre en forme le bloc

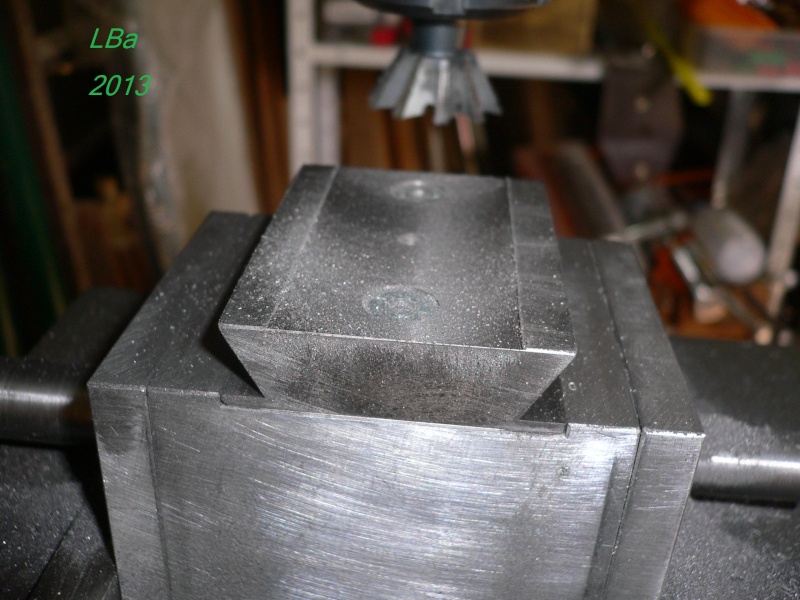

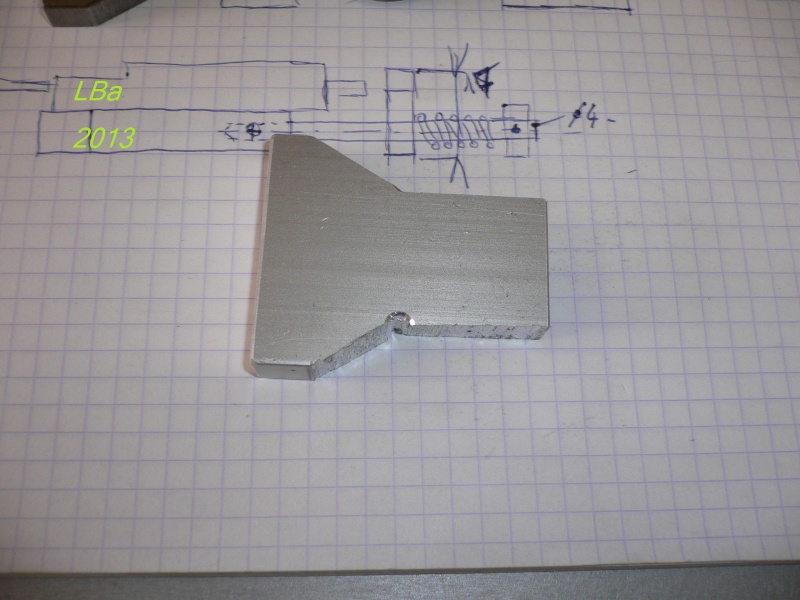

la forme du bloc étant obtenue

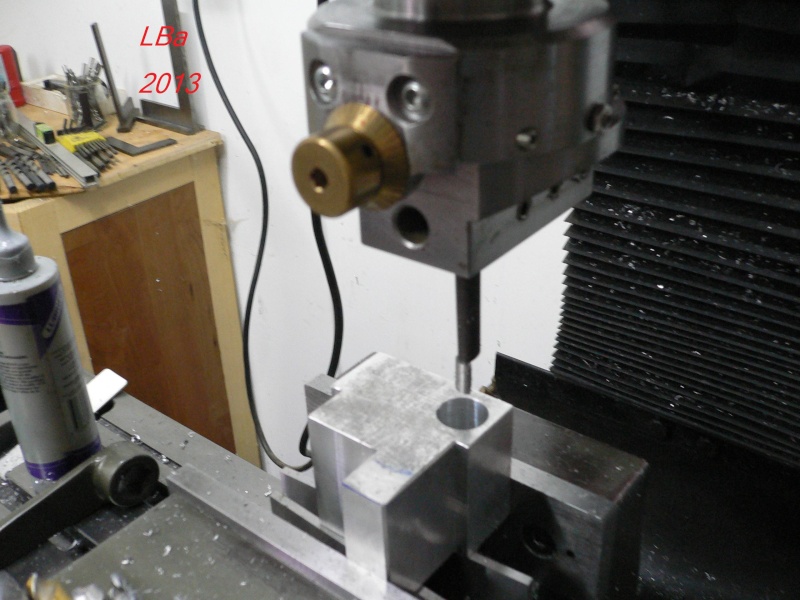

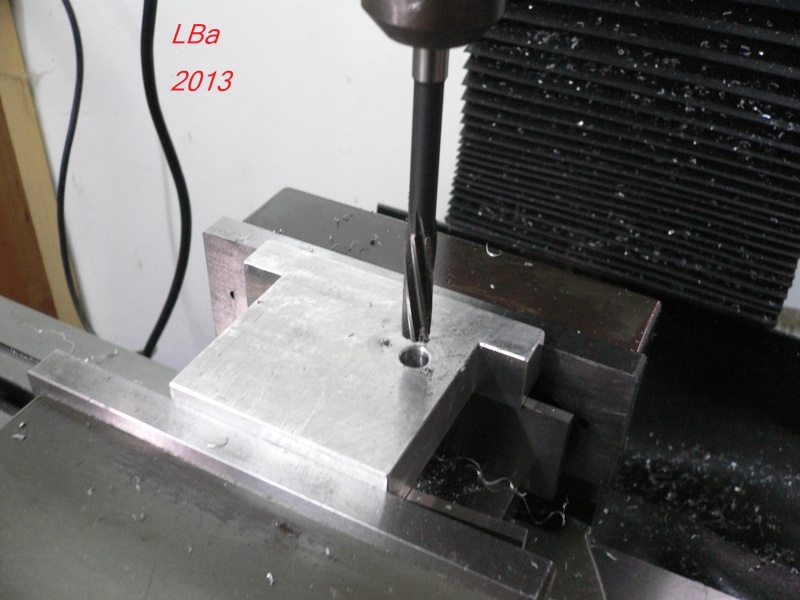

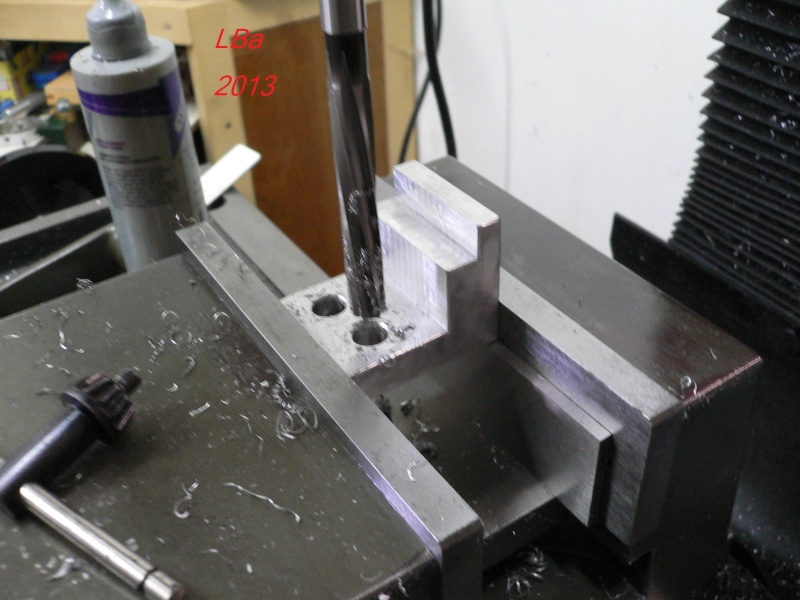

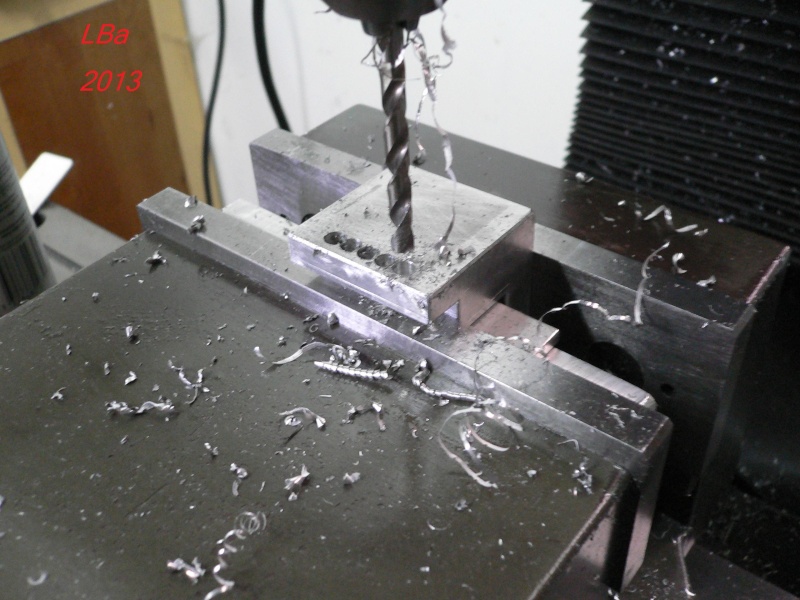

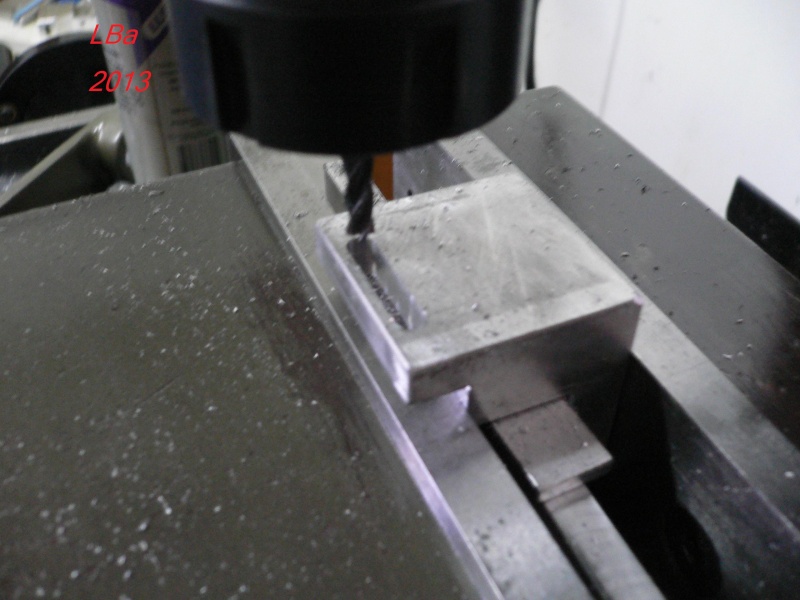

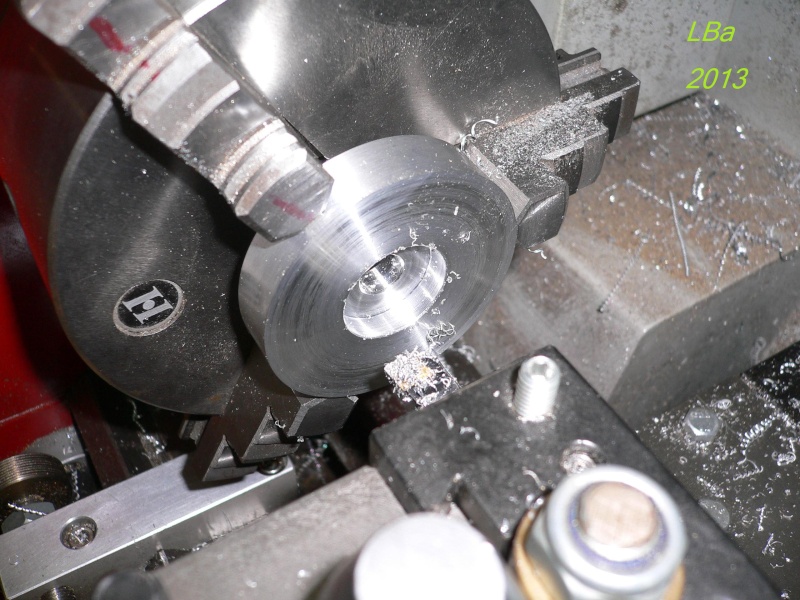

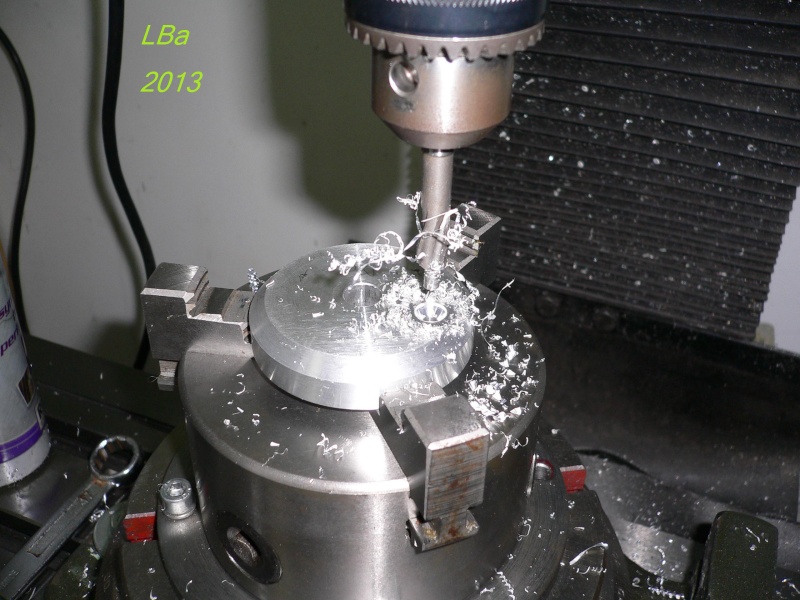

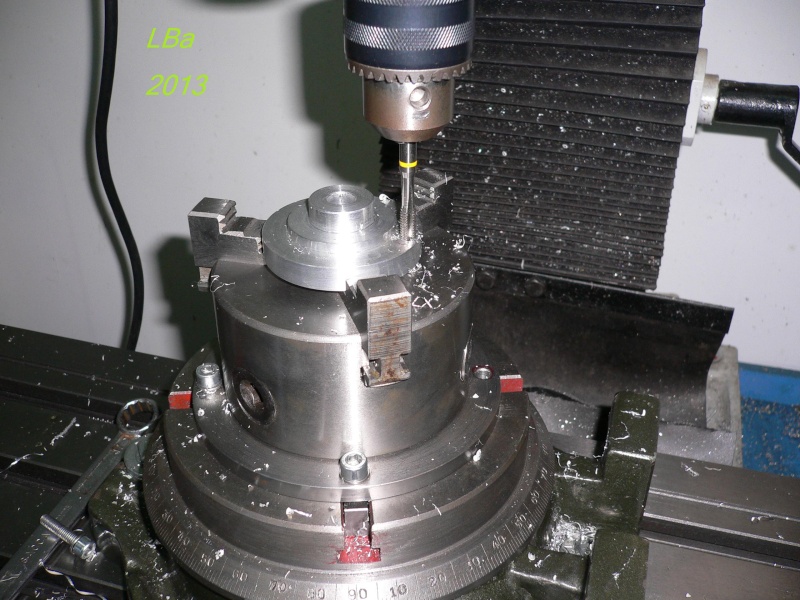

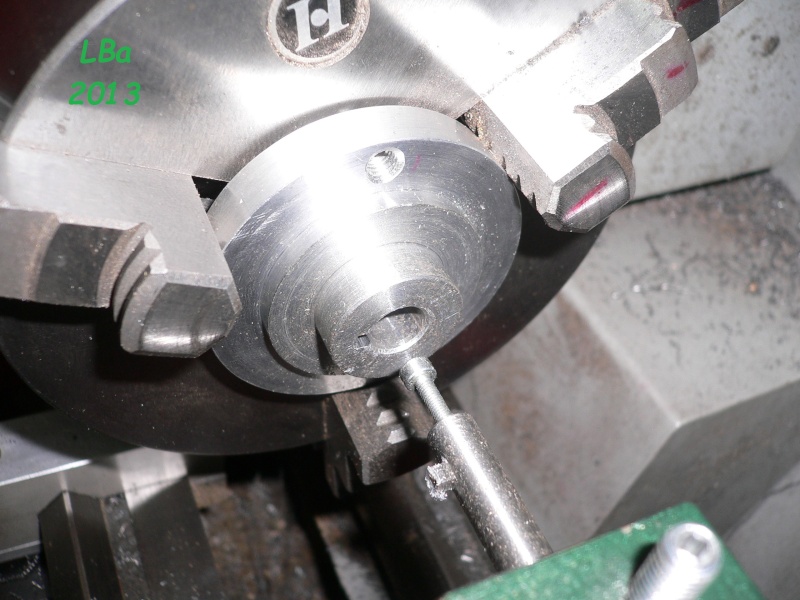

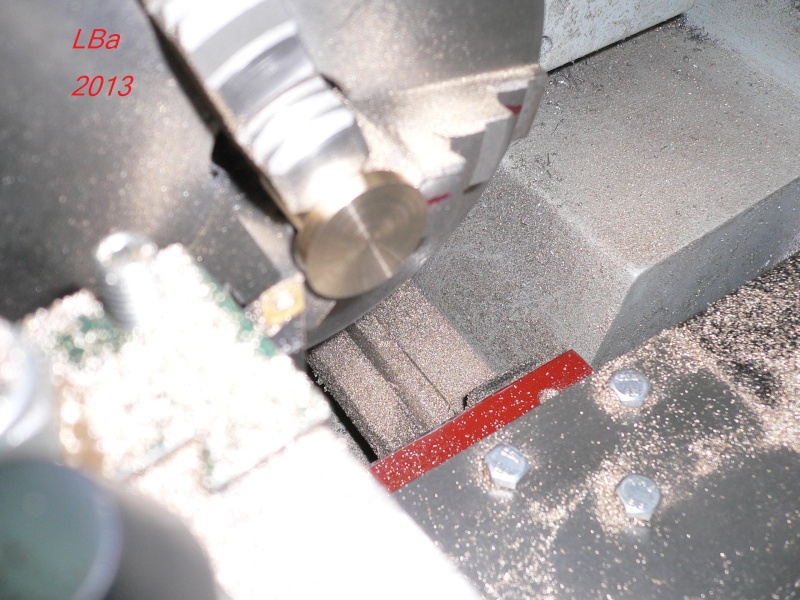

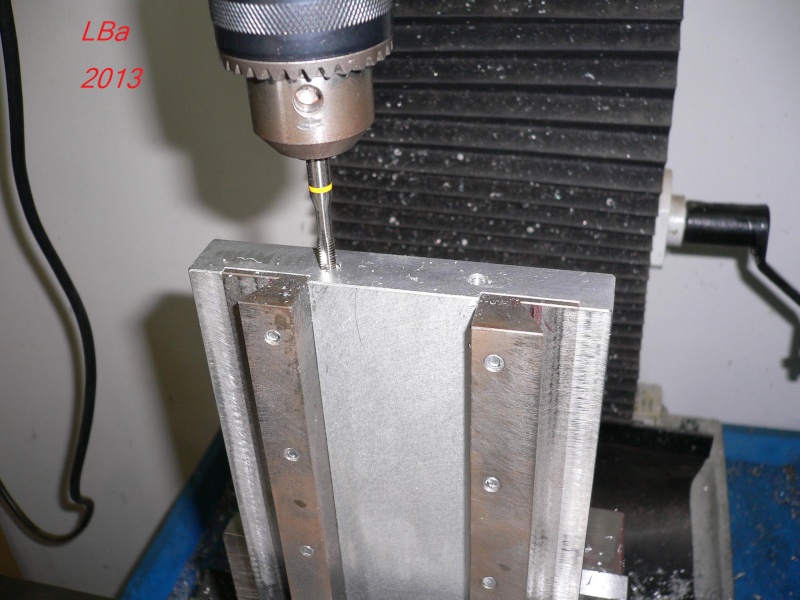

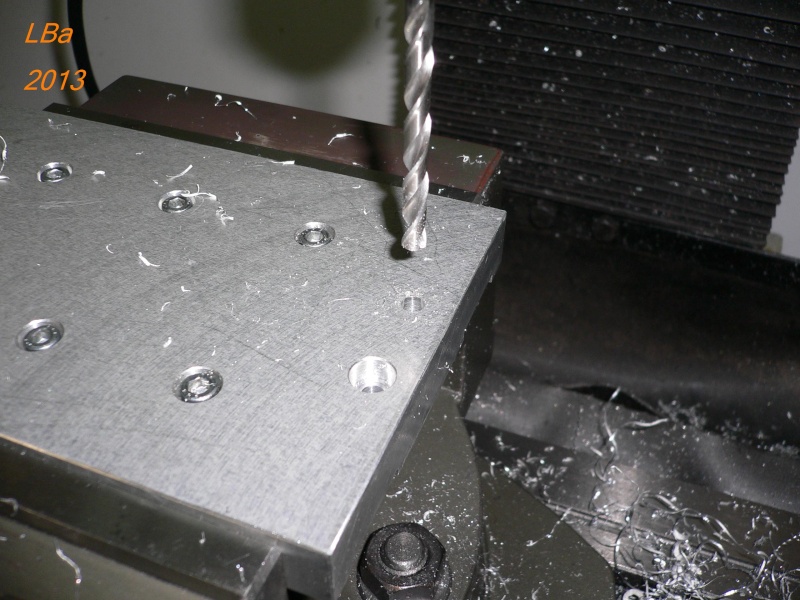

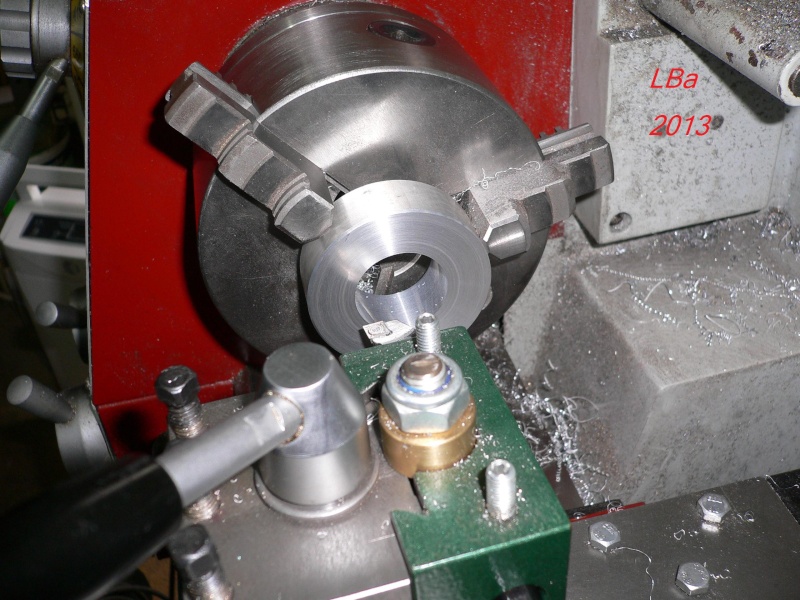

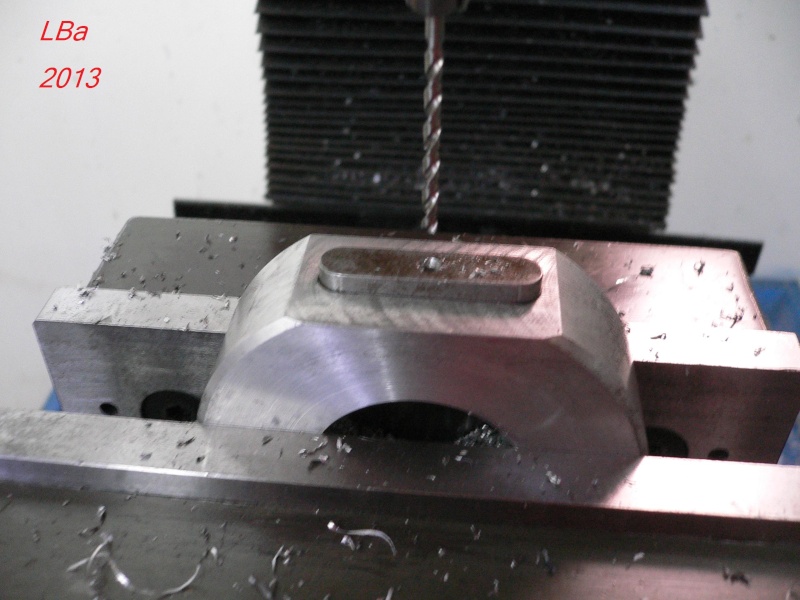

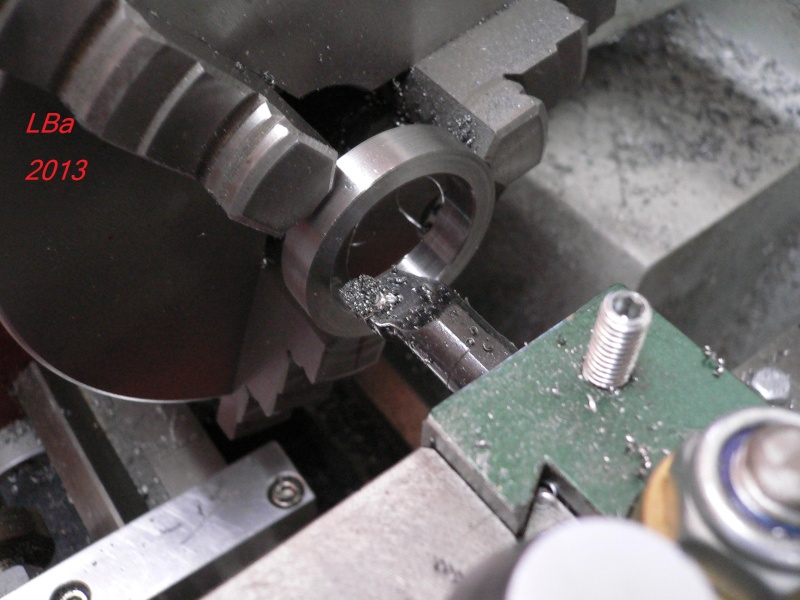

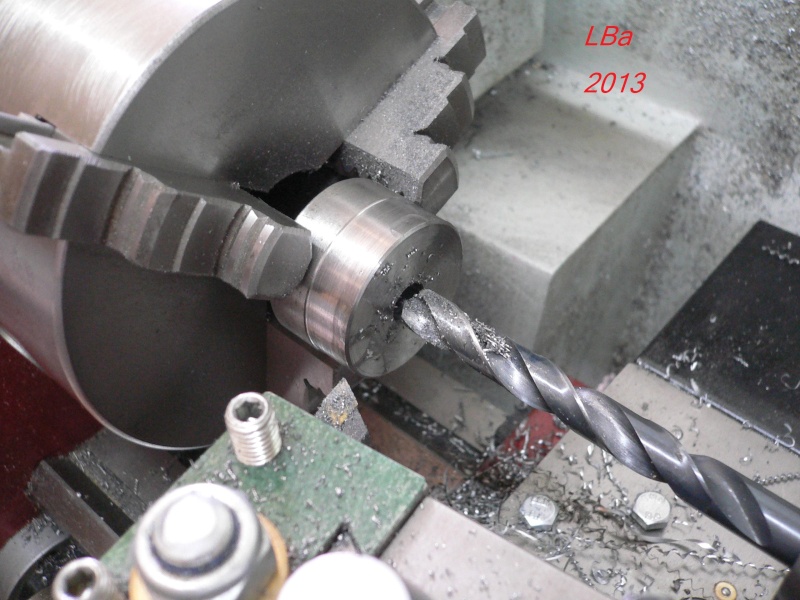

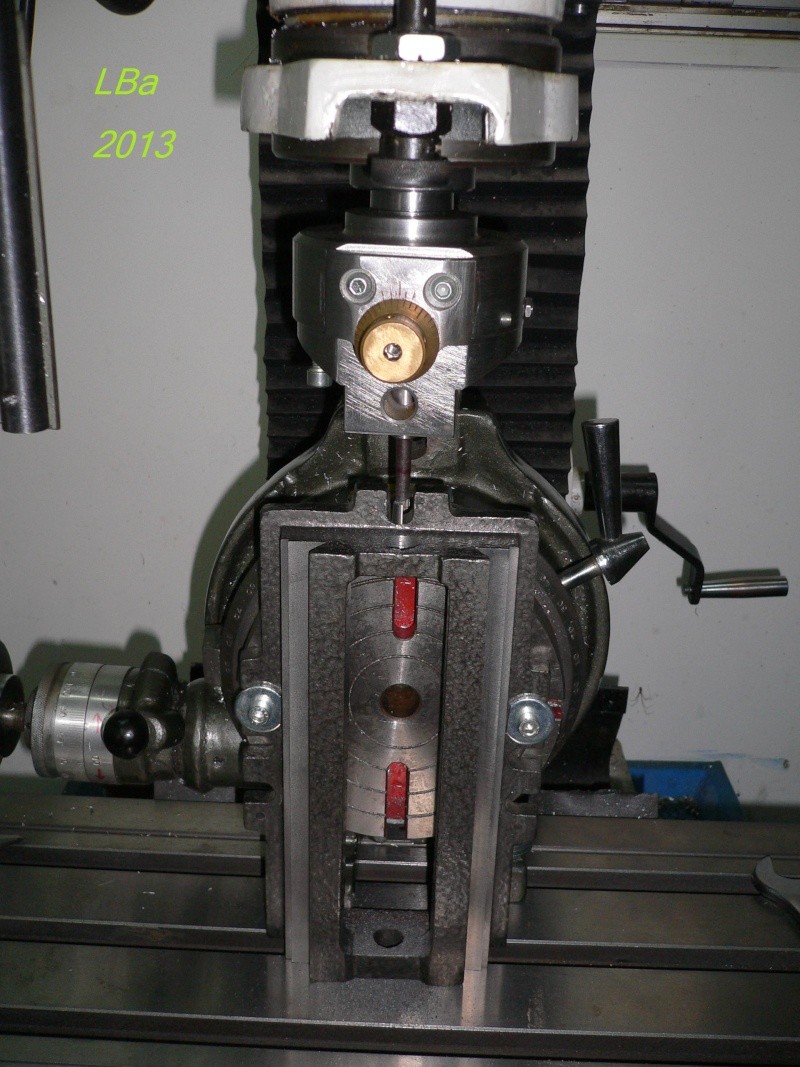

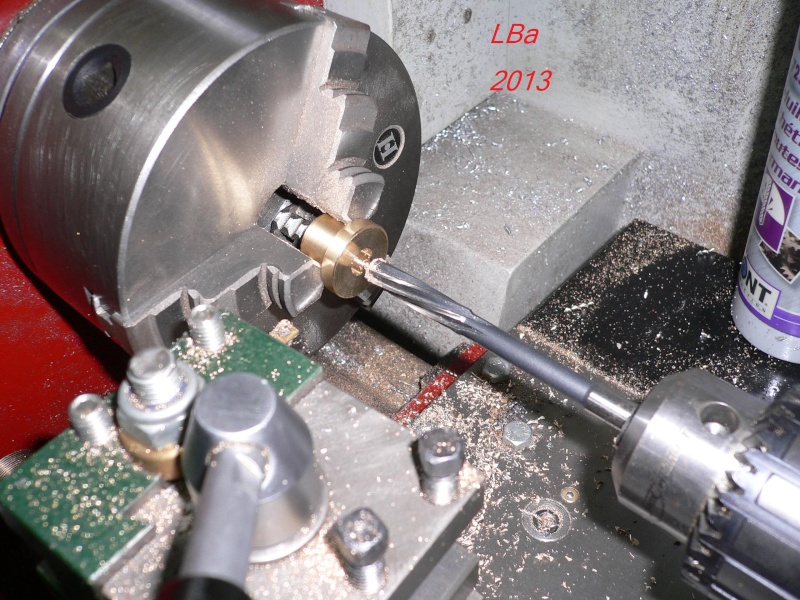

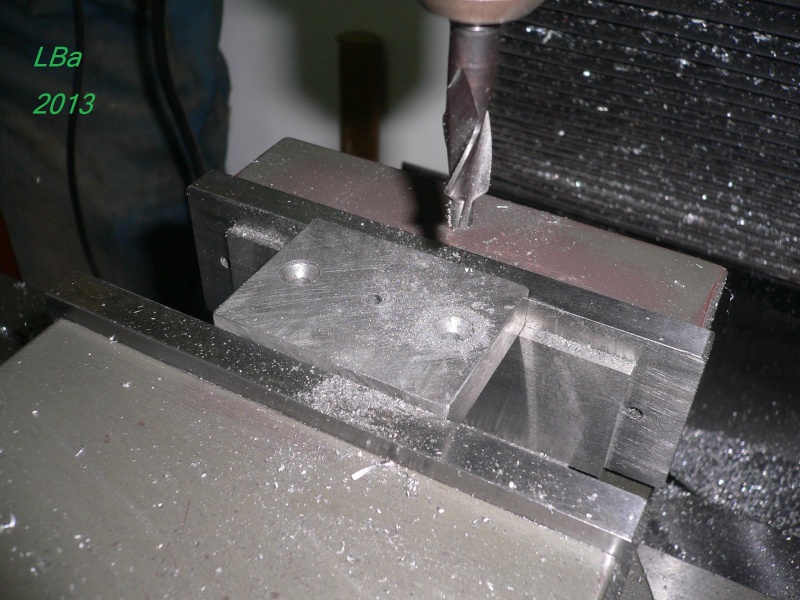

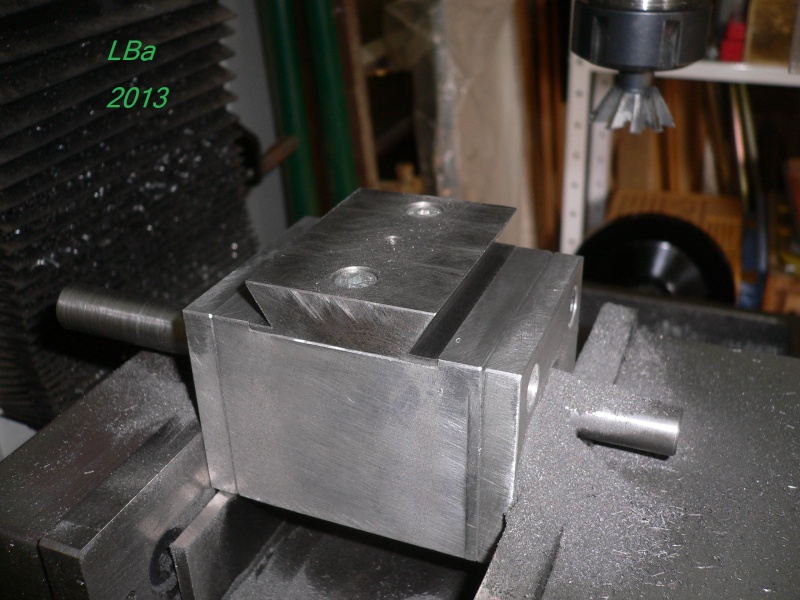

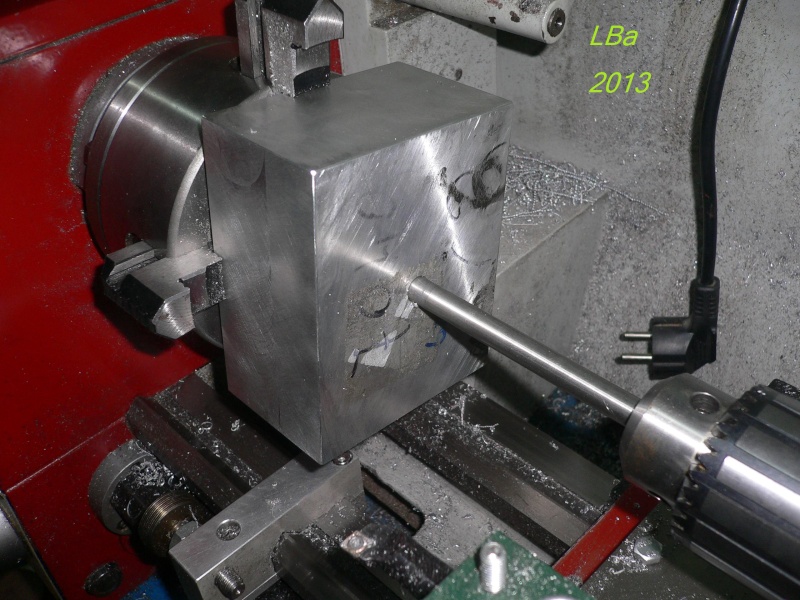

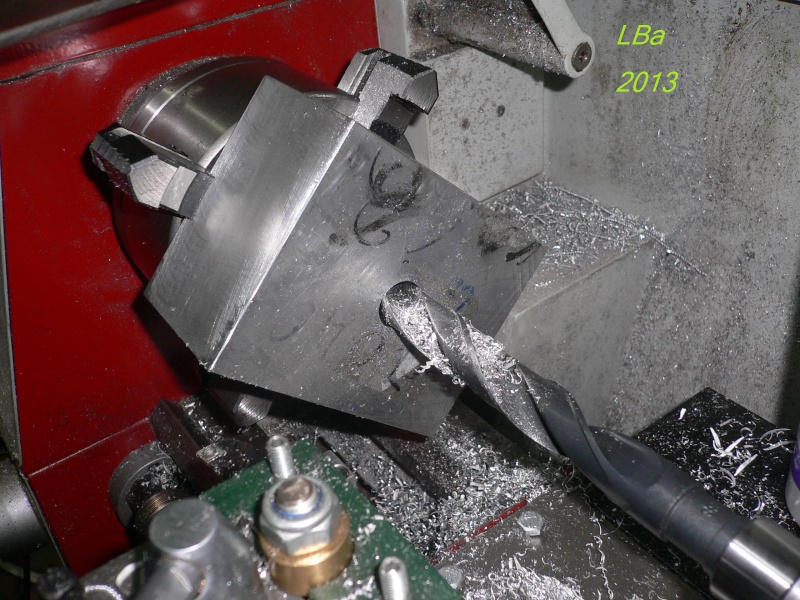

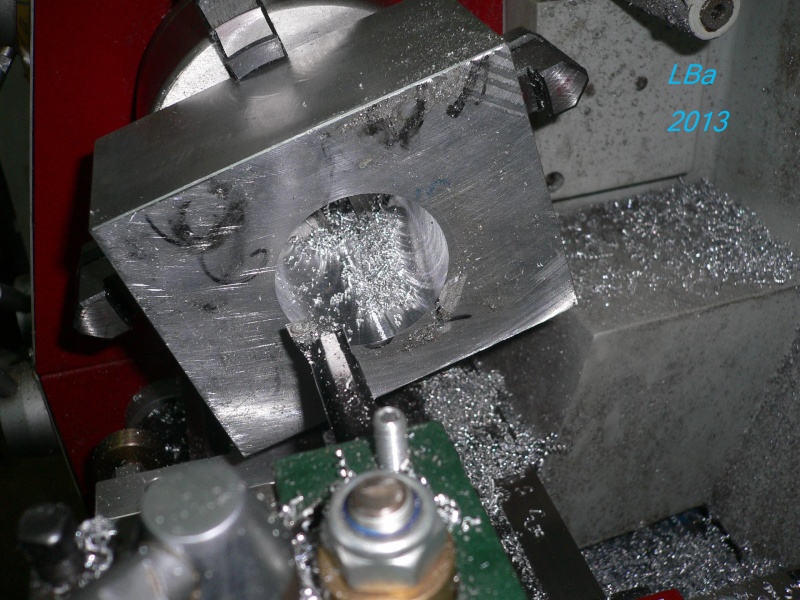

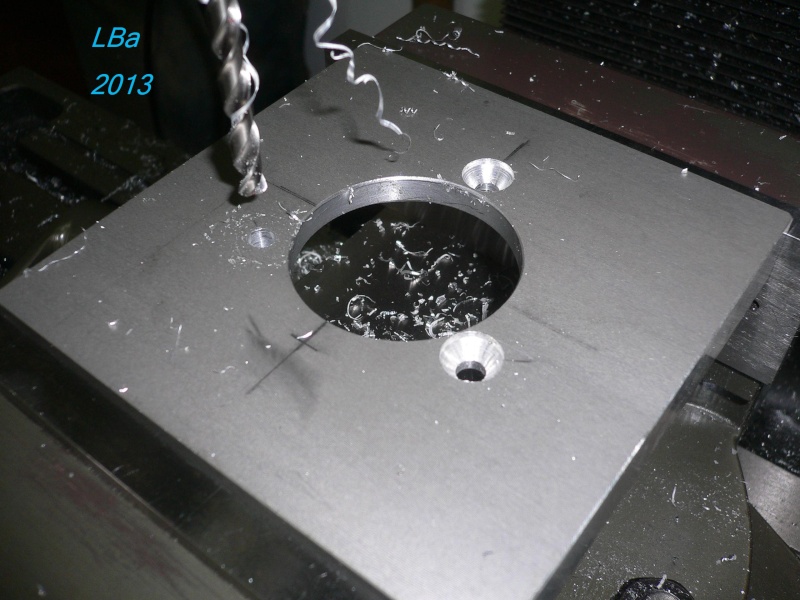

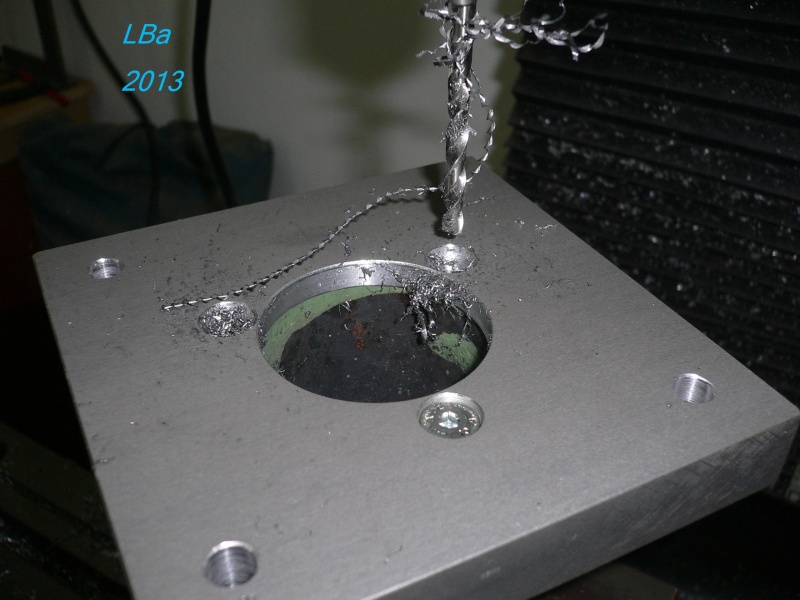

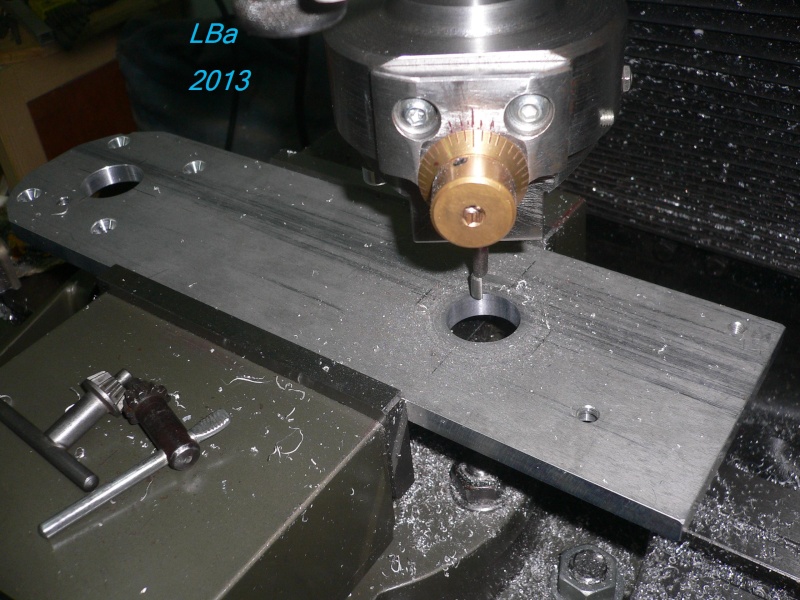

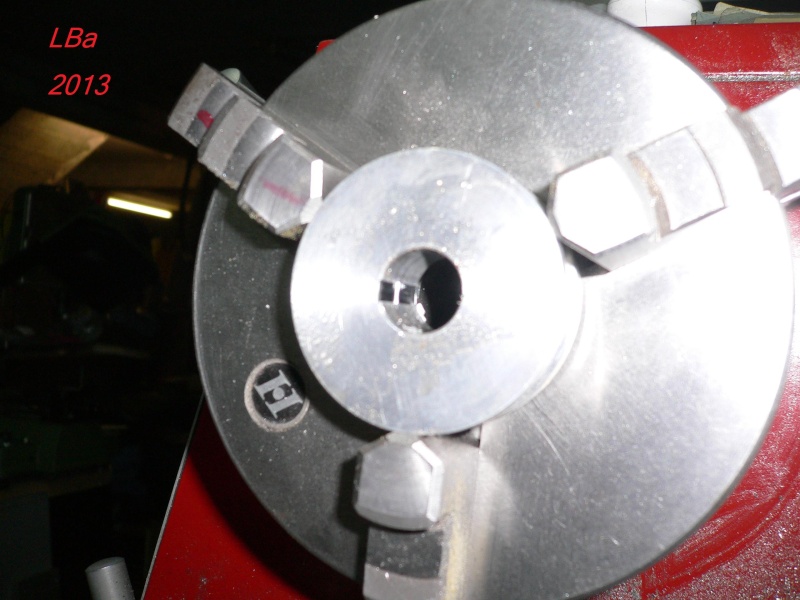

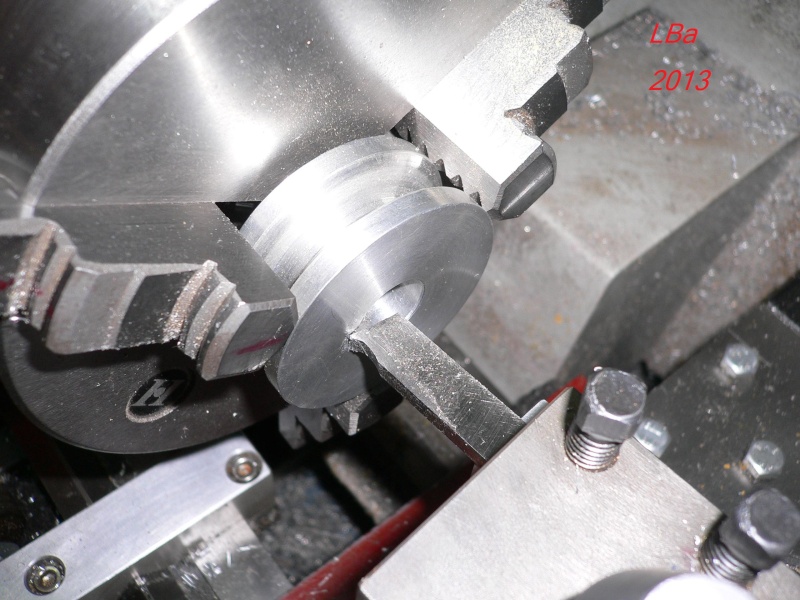

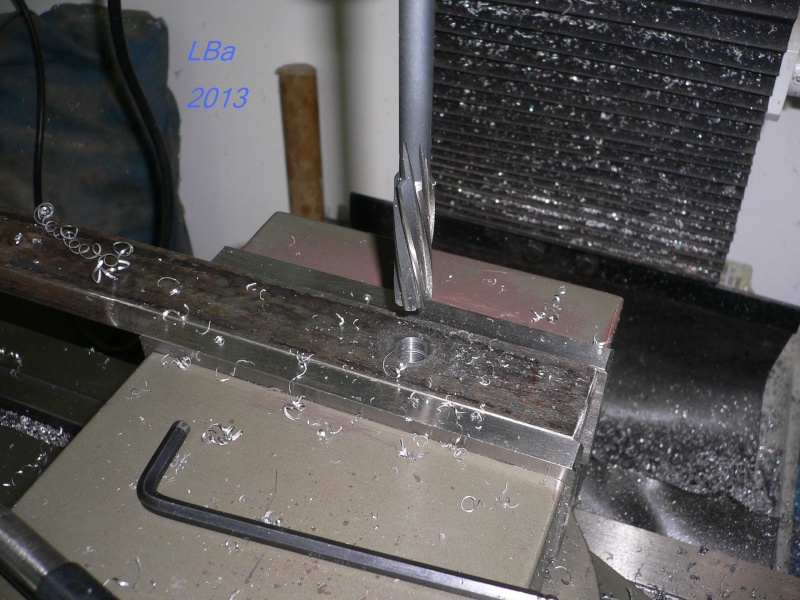

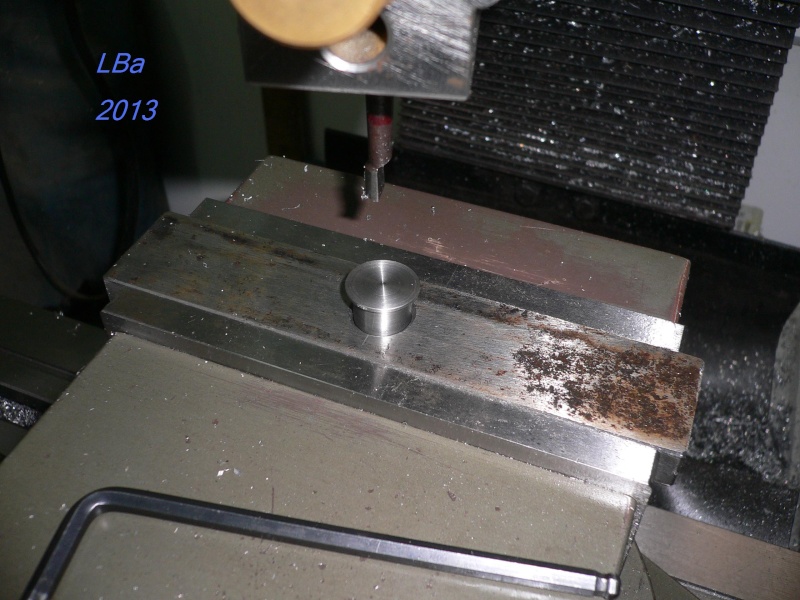

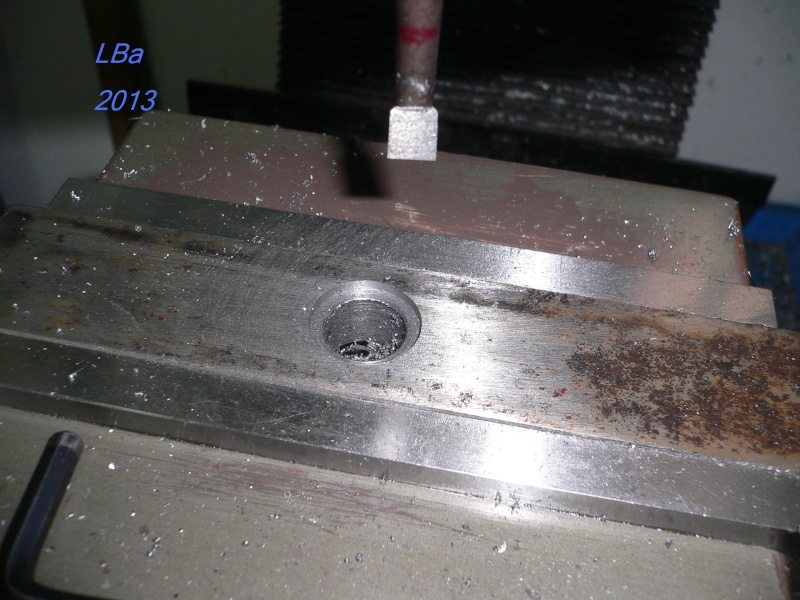

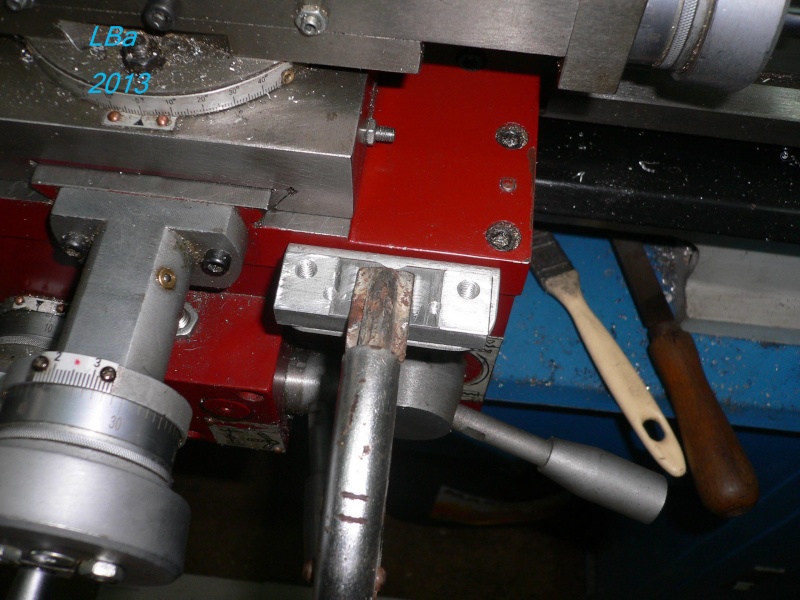

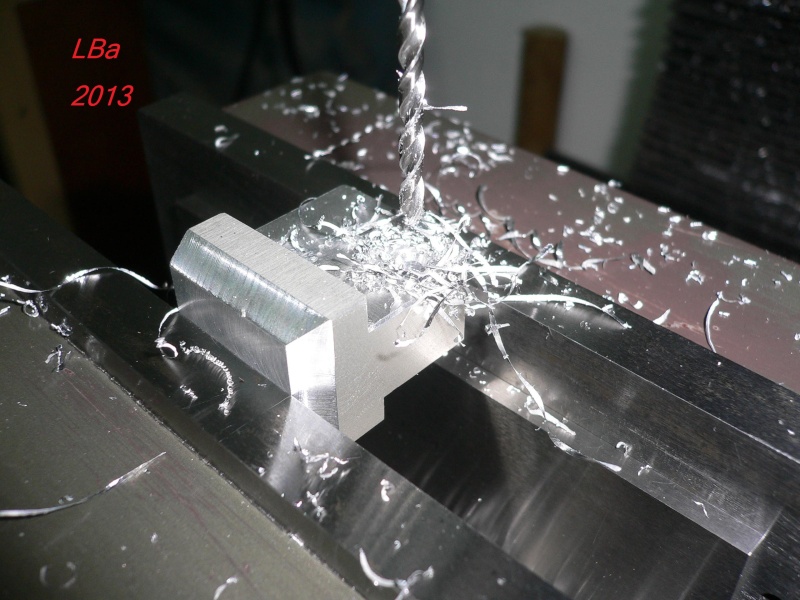

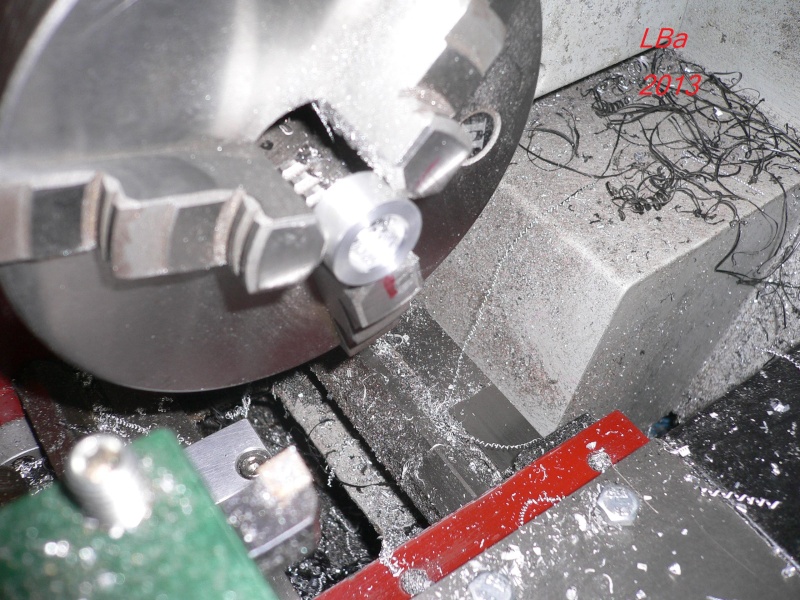

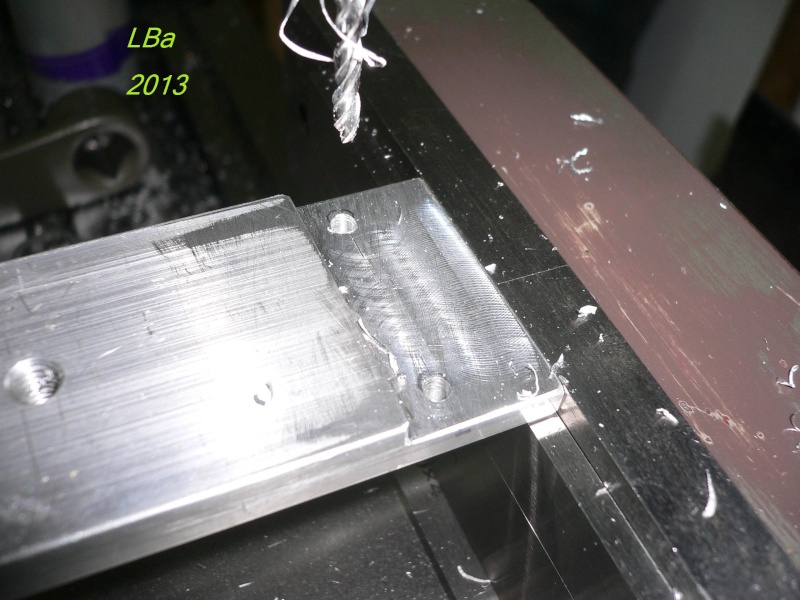

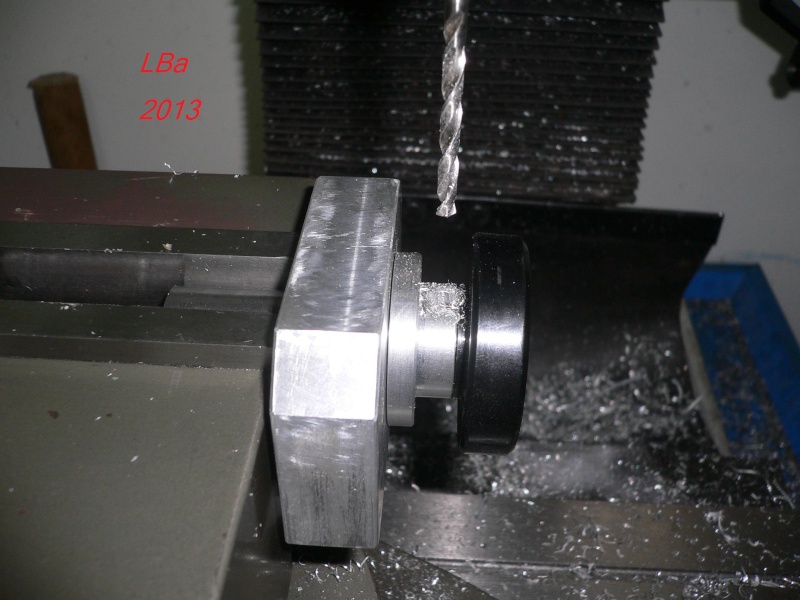

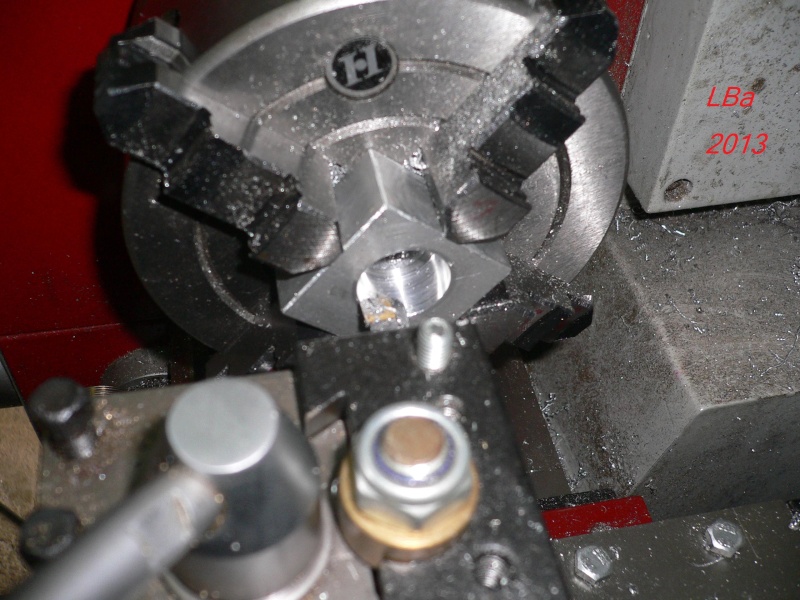

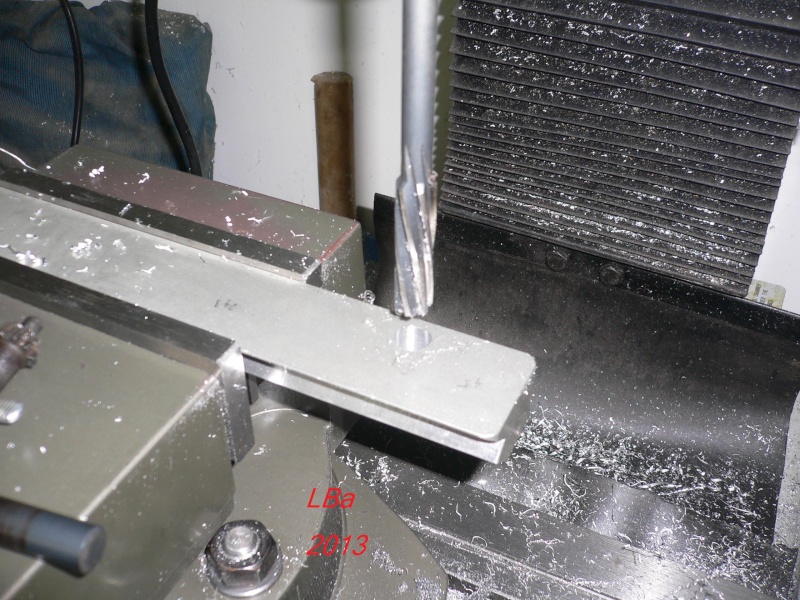

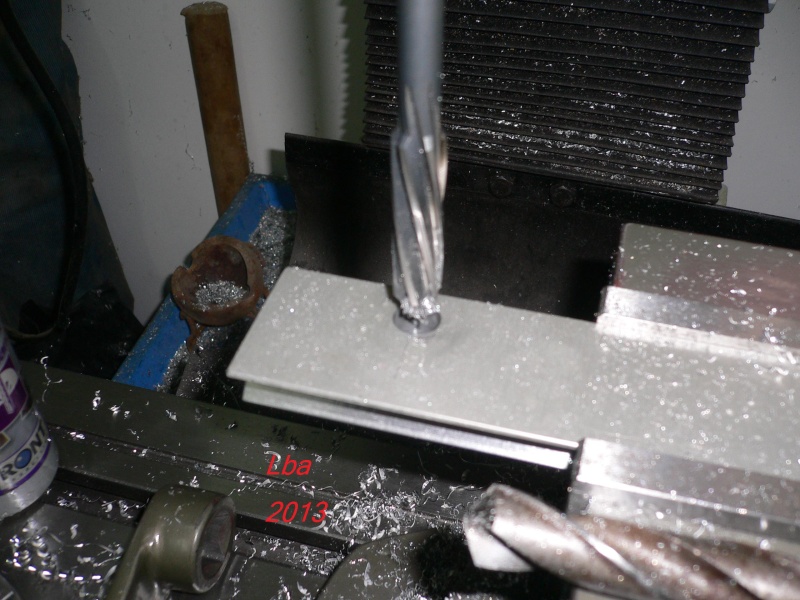

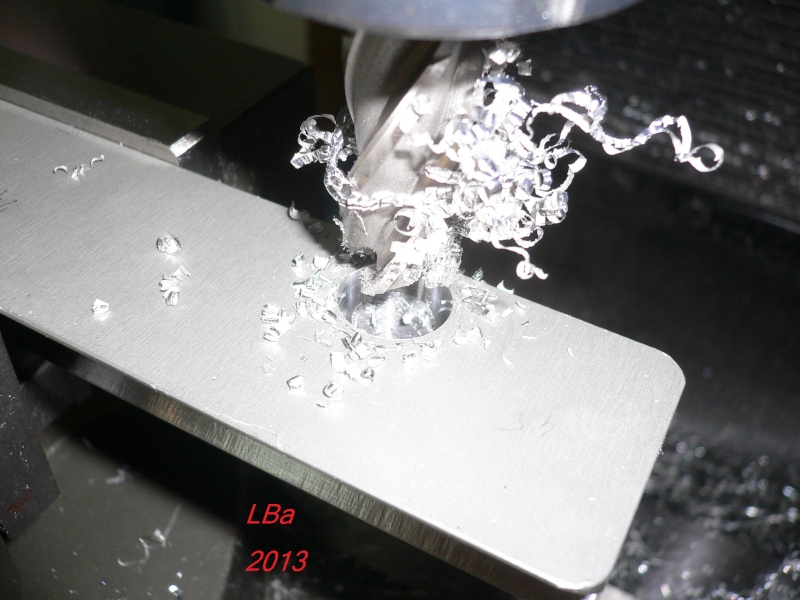

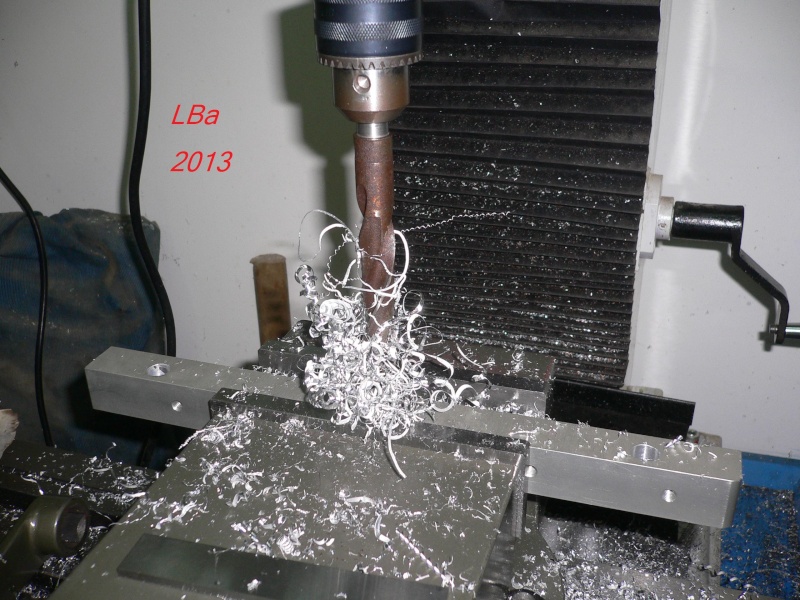

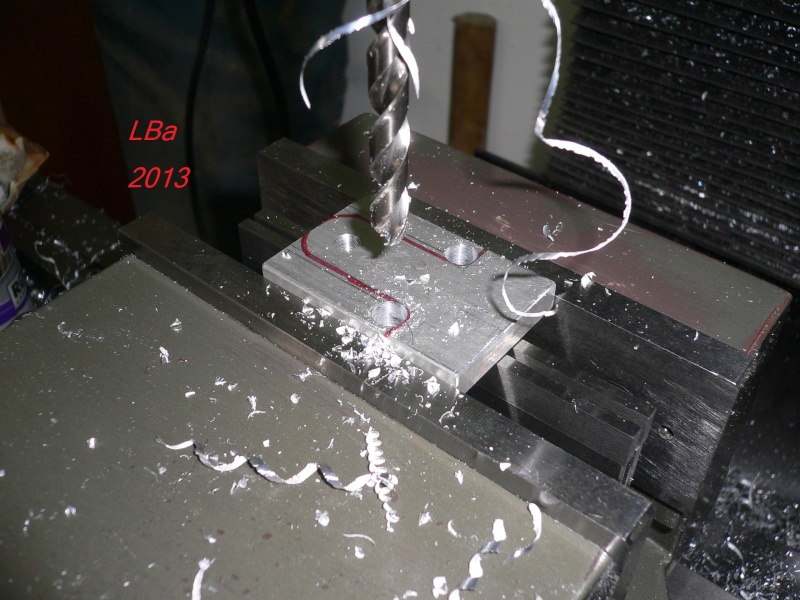

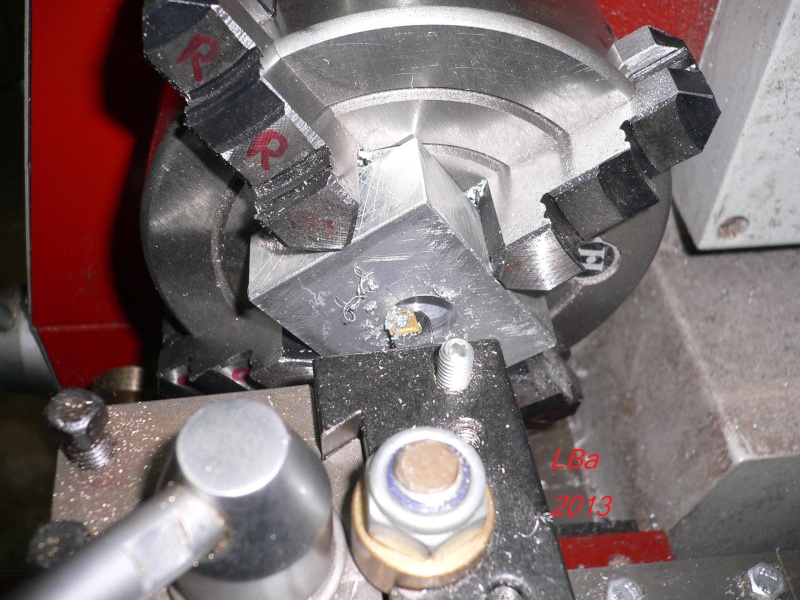

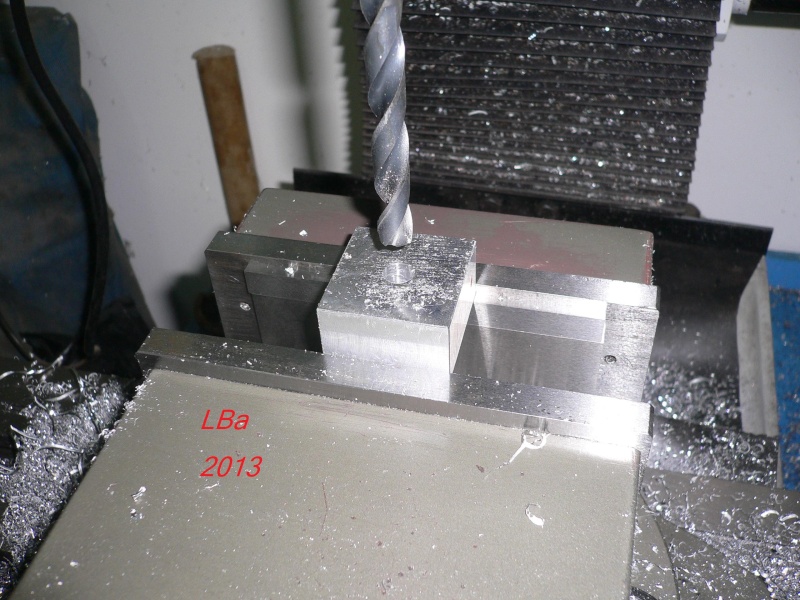

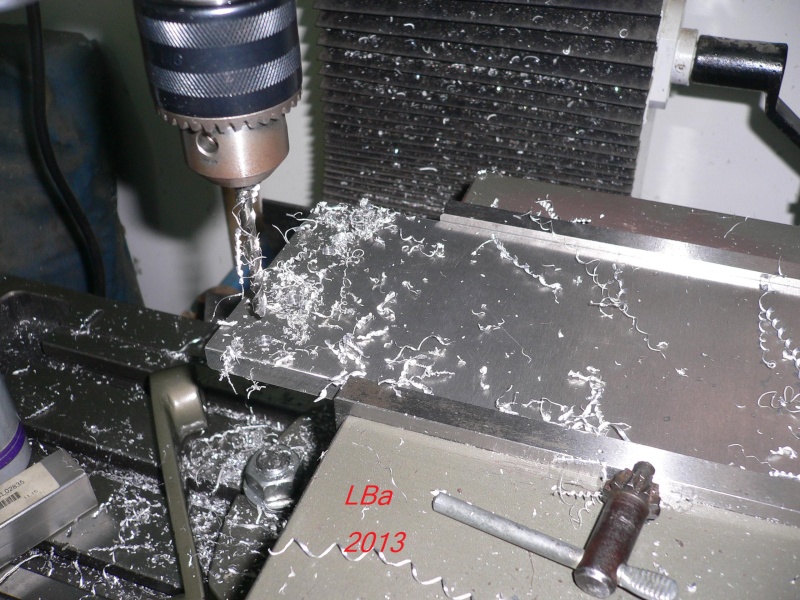

Perçage et alésage pour les cages à bille

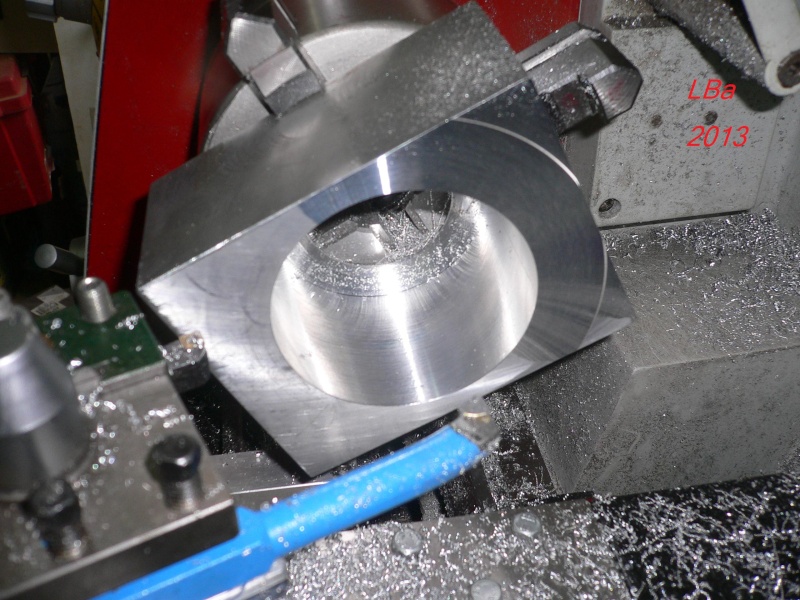

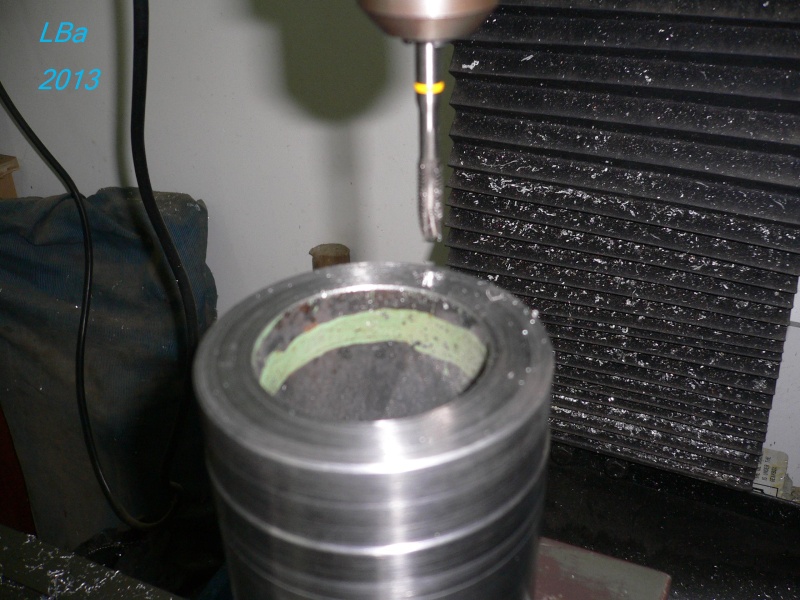

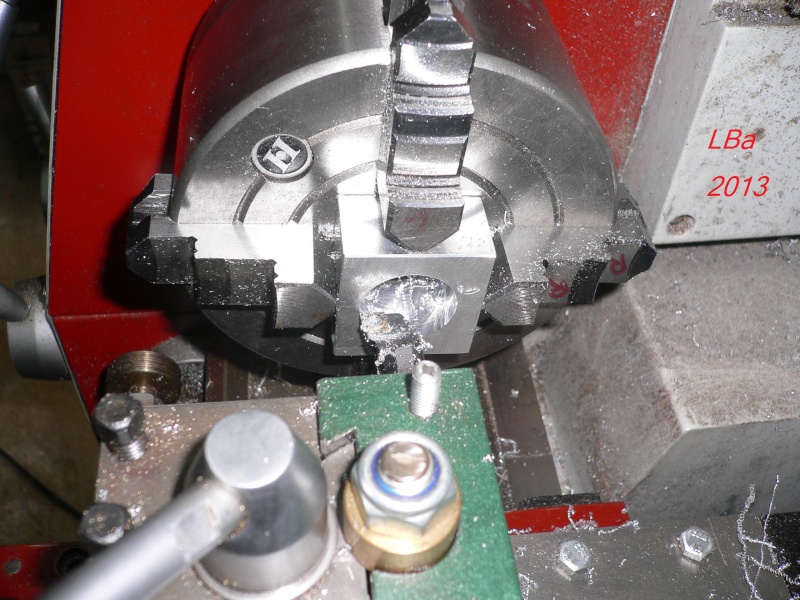

alésage de la premiére cage à bille

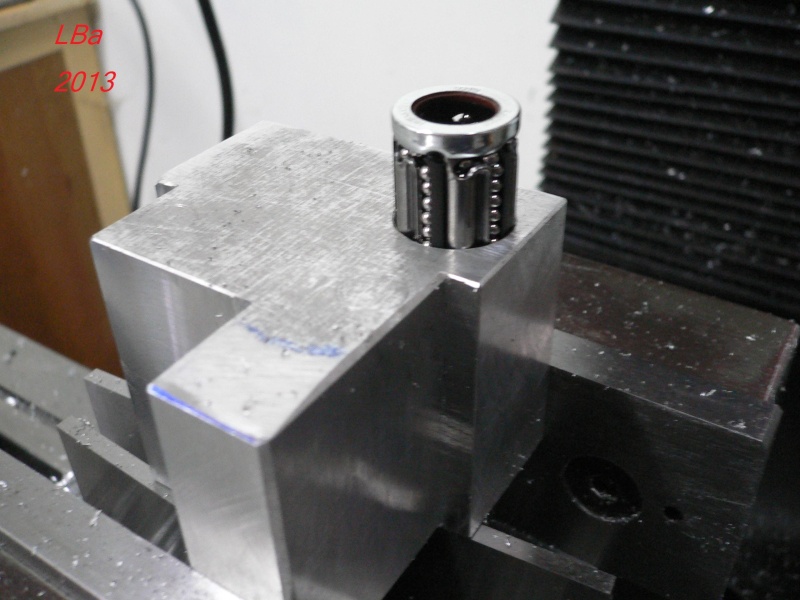

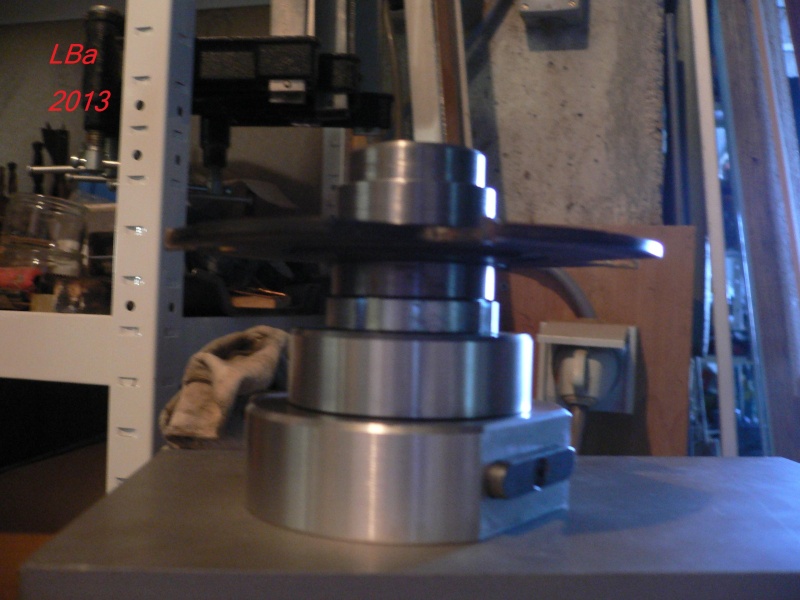

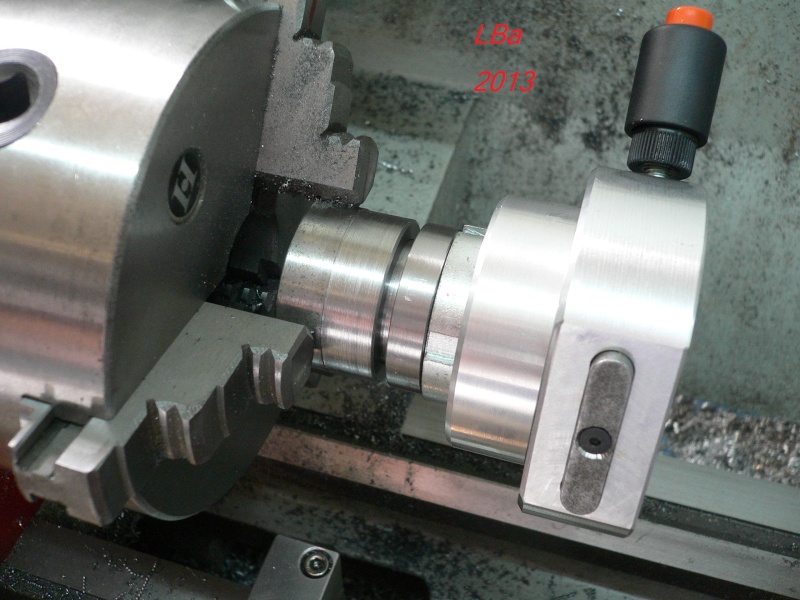

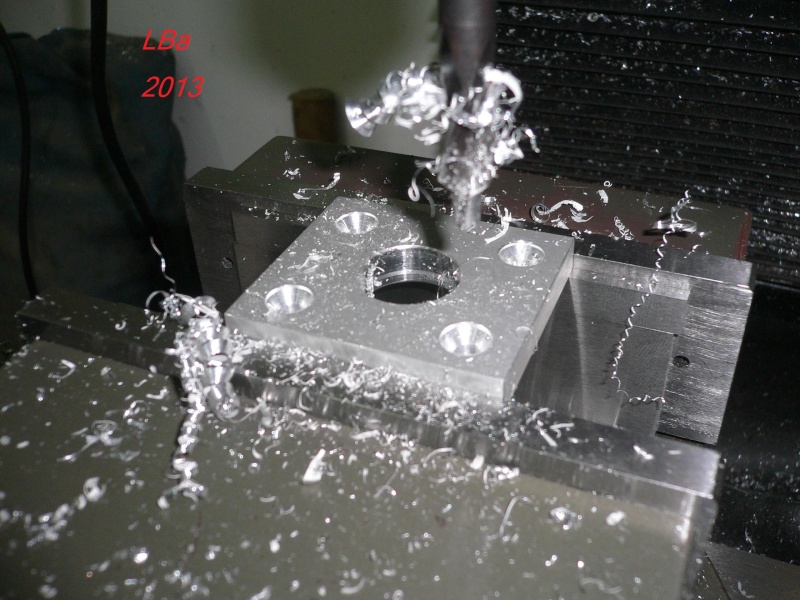

essais de l'ajustement de la cage à bille

les cages à bille étant des cages ouvertent, je ne connais pas vraiment la valeur de l'alésage,

c'est un peu au pifométre !

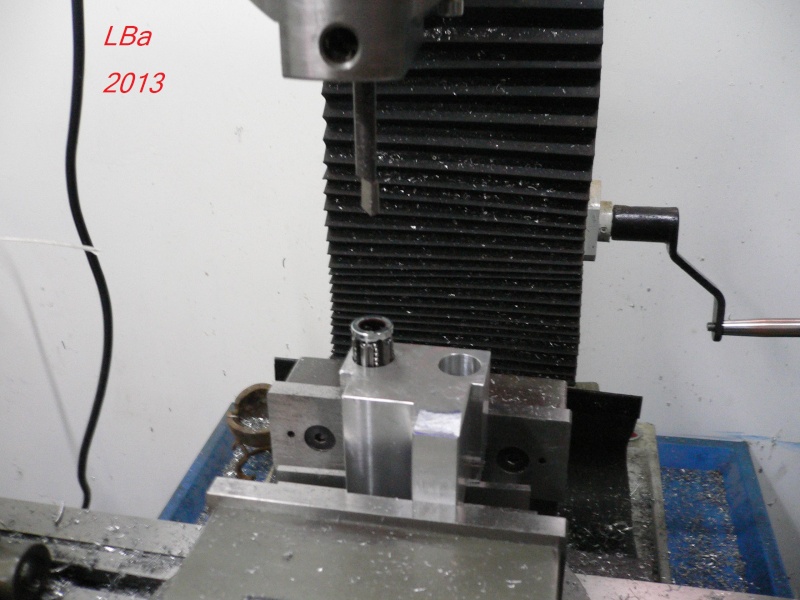

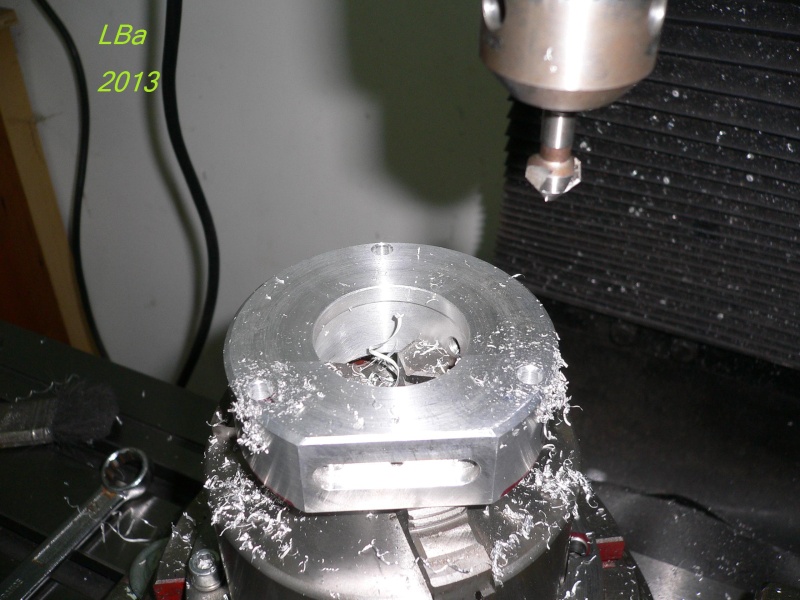

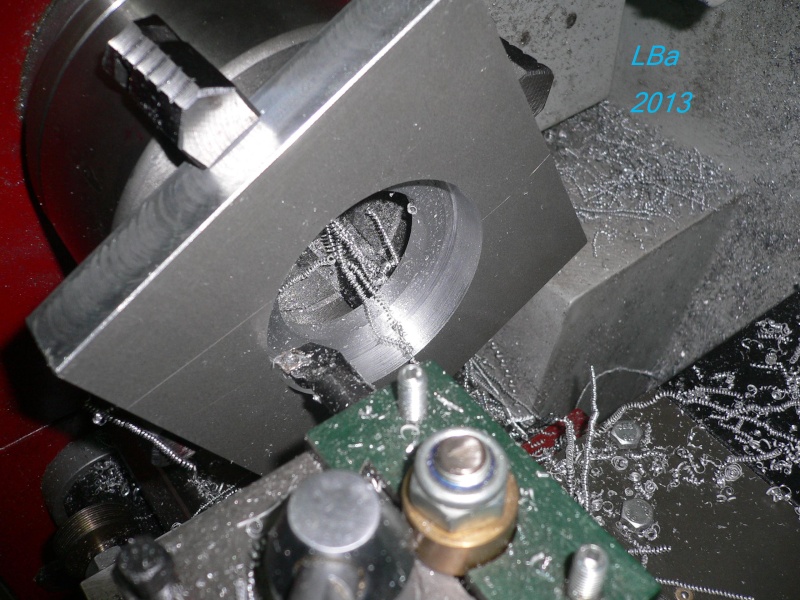

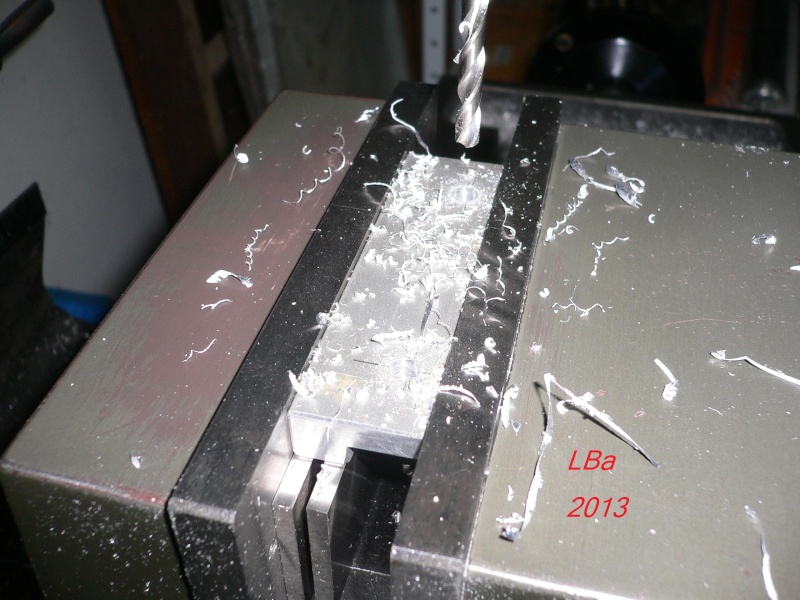

alésage pour la seconde cage à bille

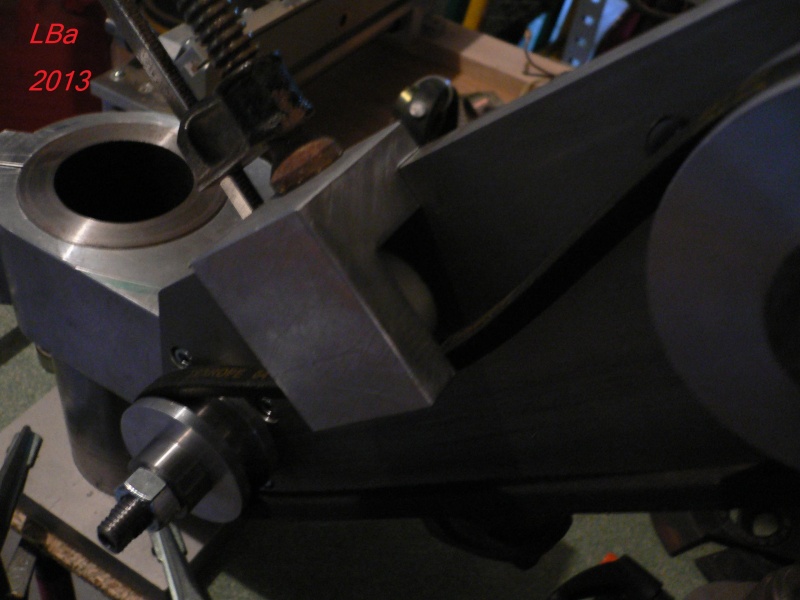

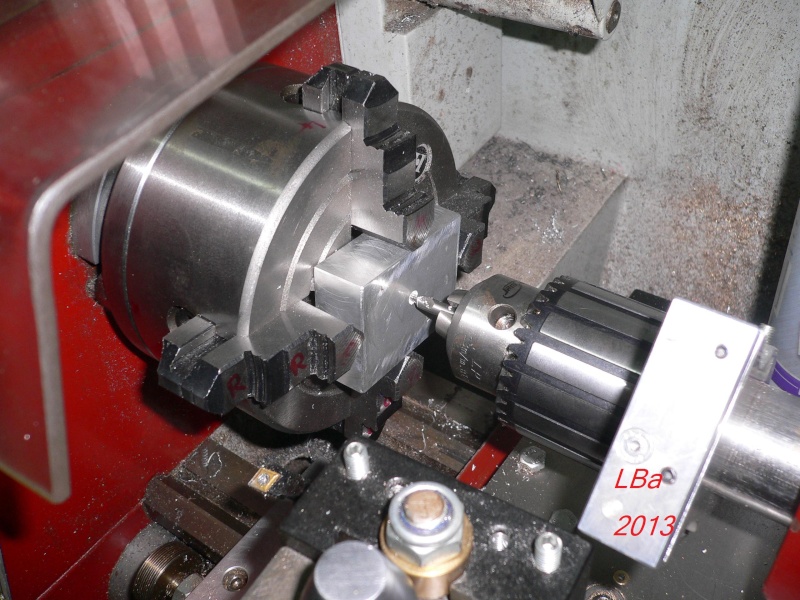

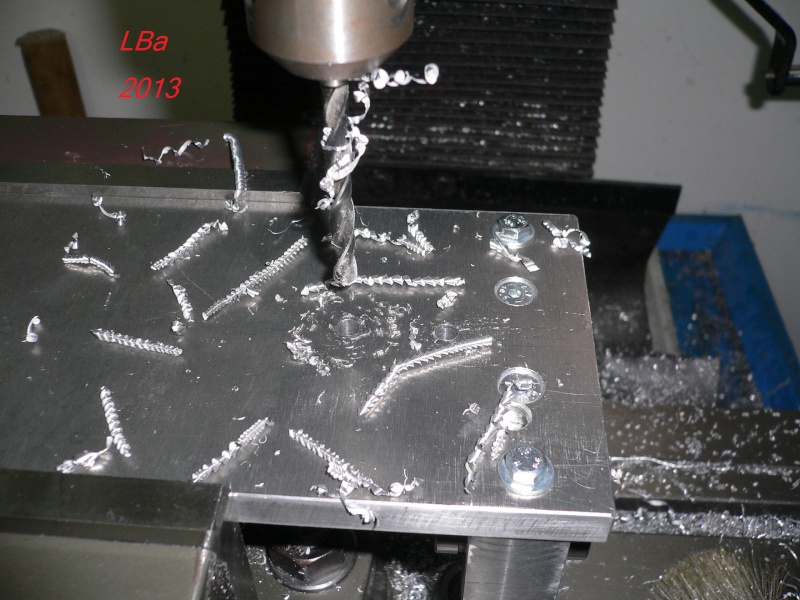

montage des cages à bille à la presse à main

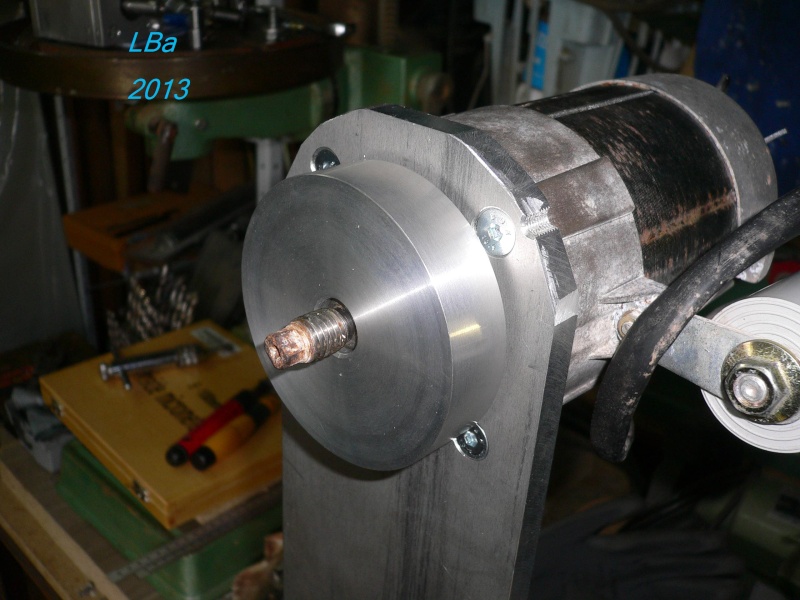

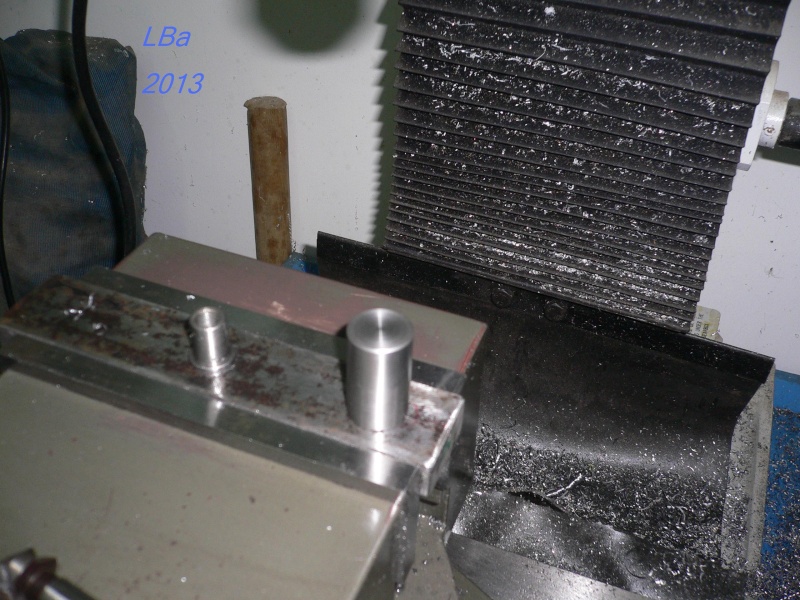

positionnement du moteur sur le bloc coulisseau

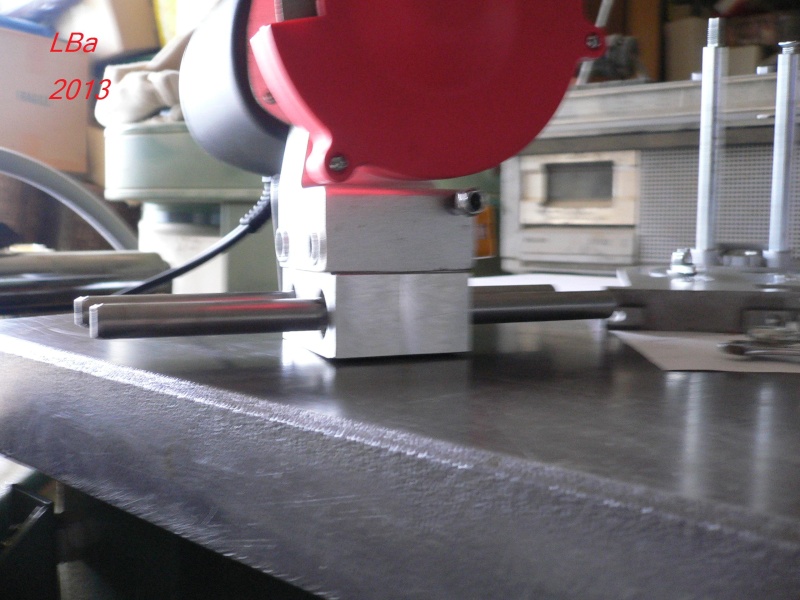

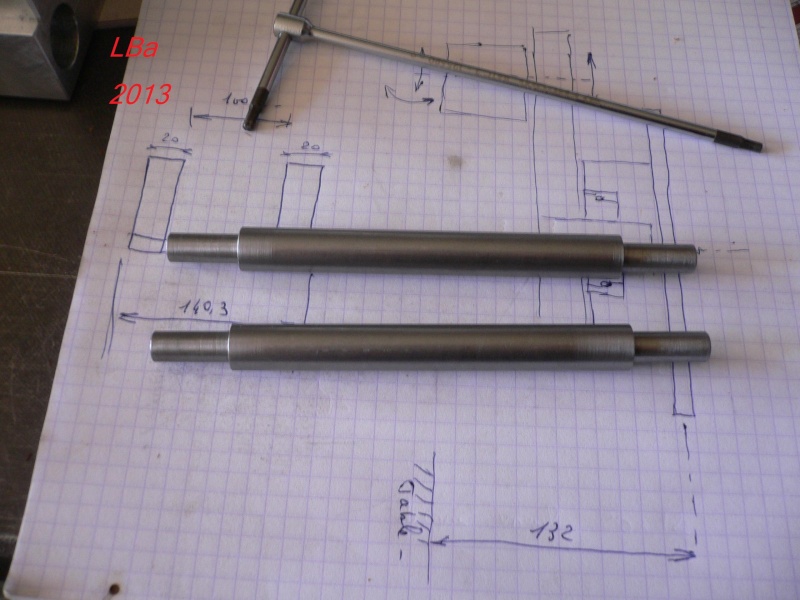

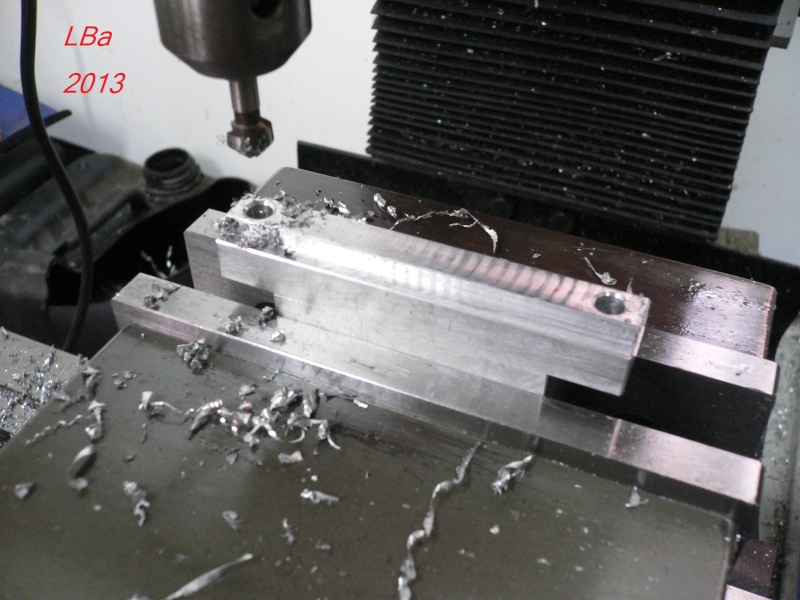

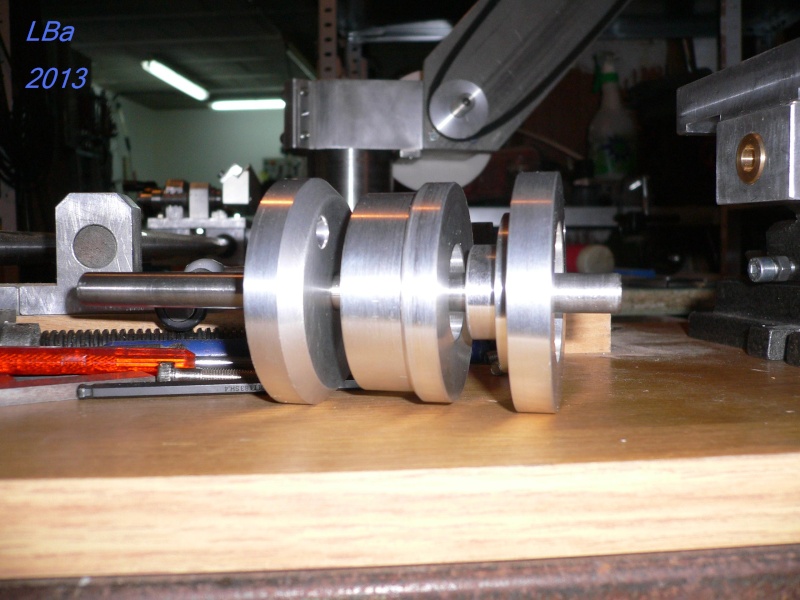

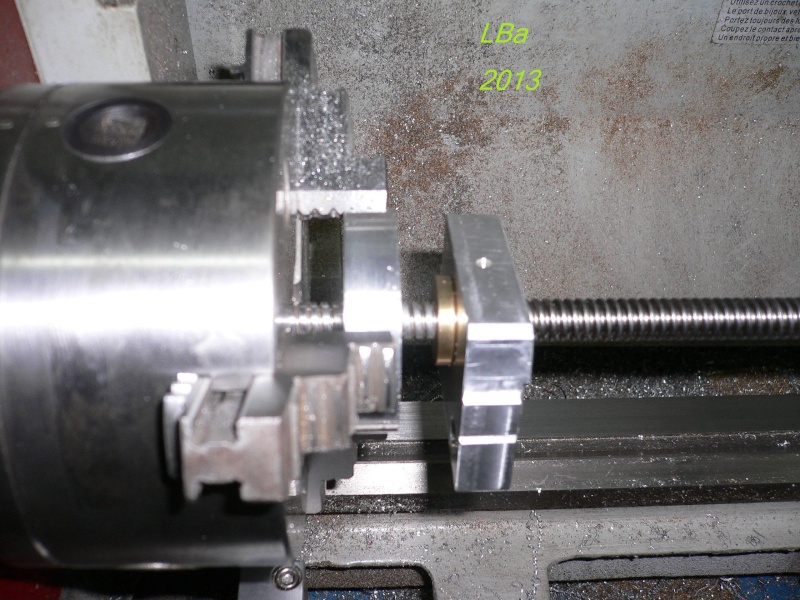

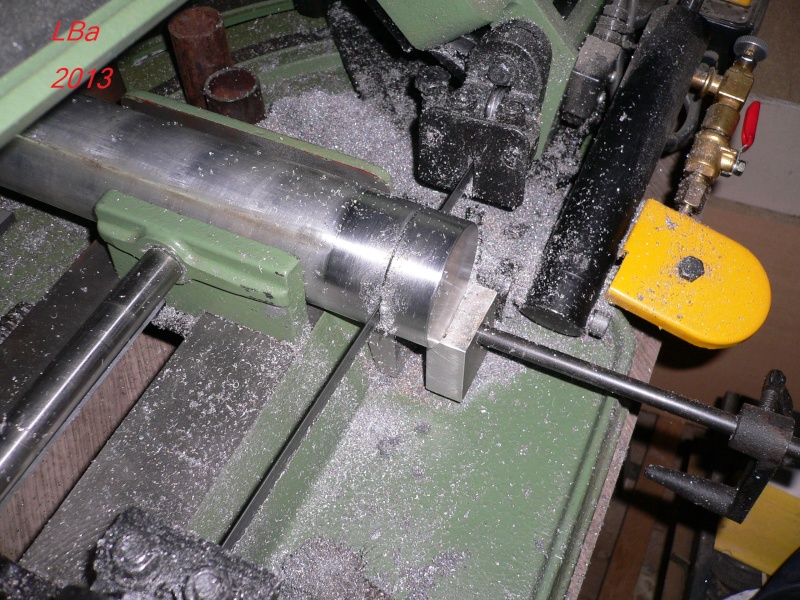

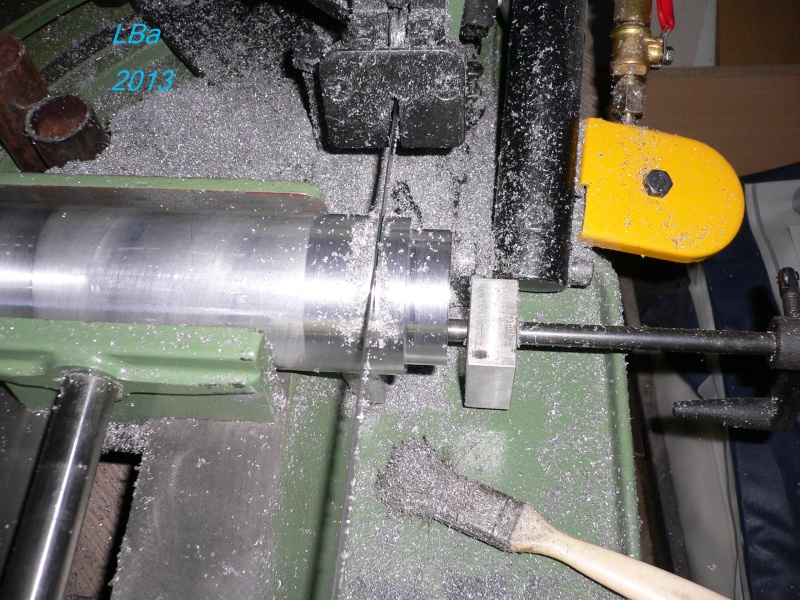

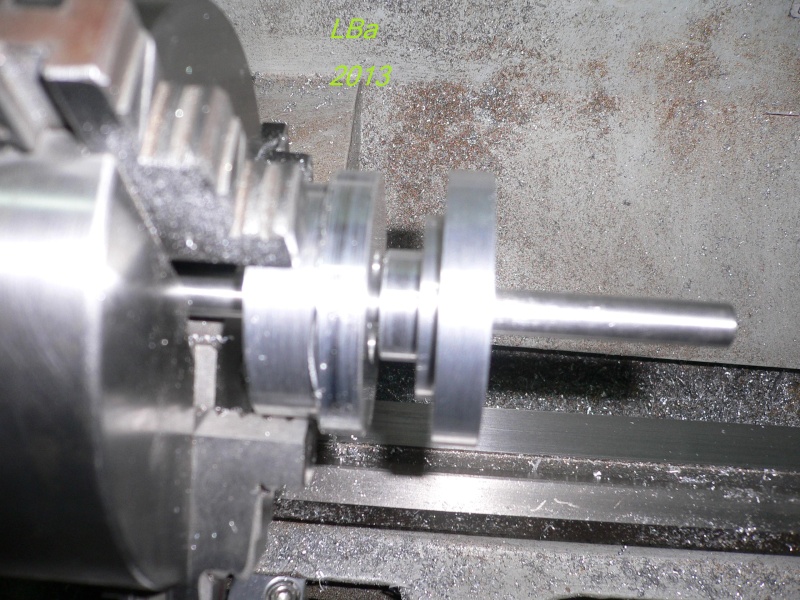

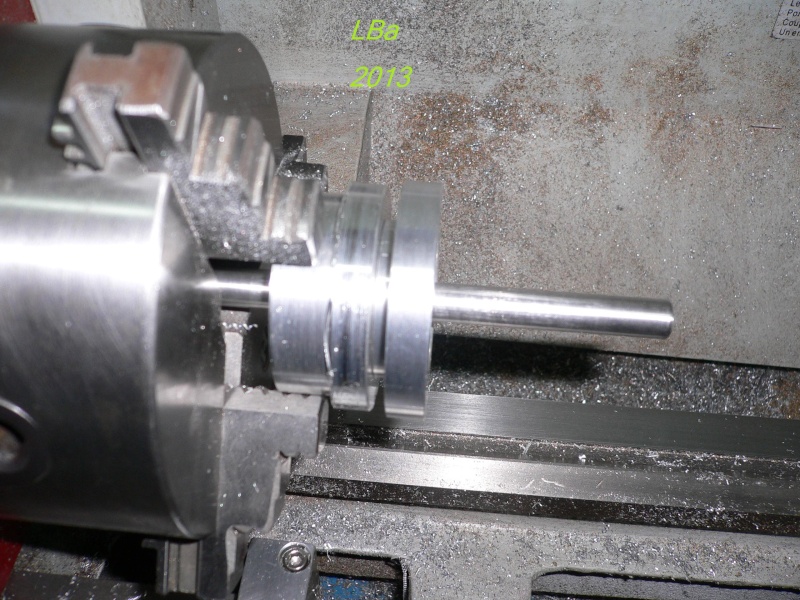

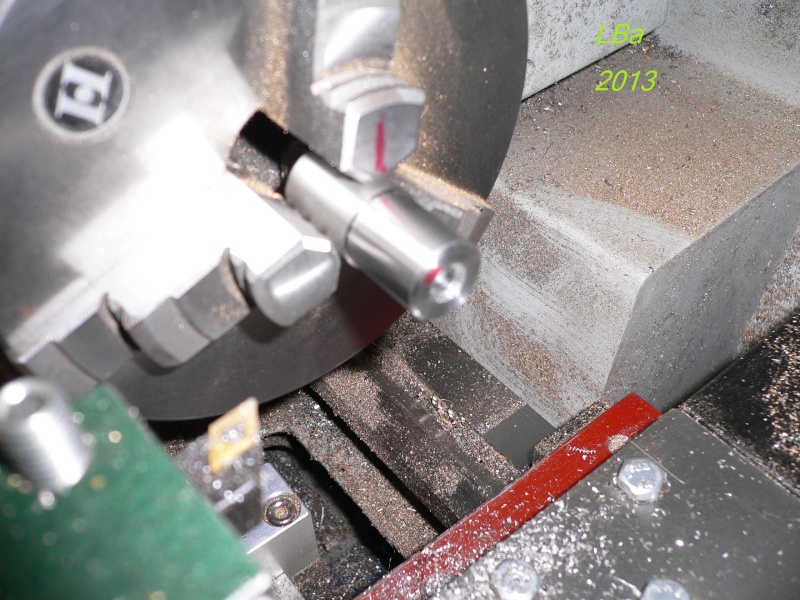

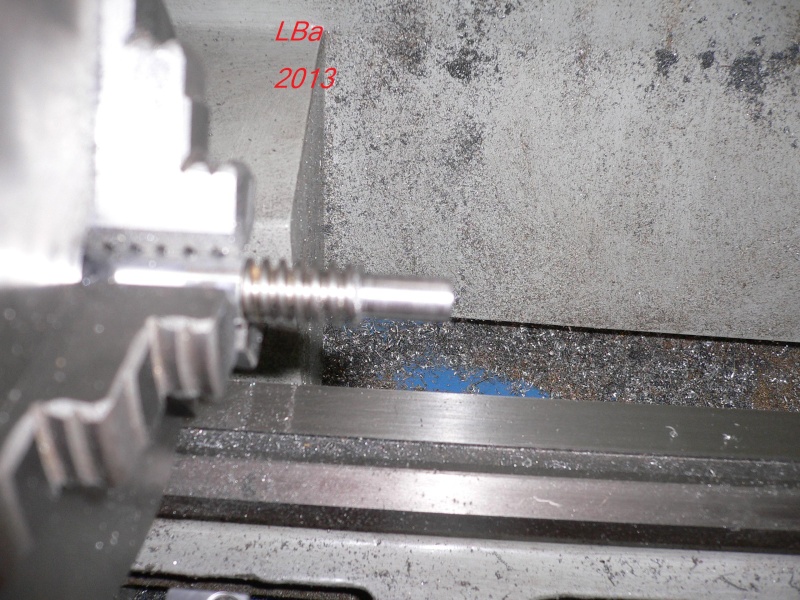

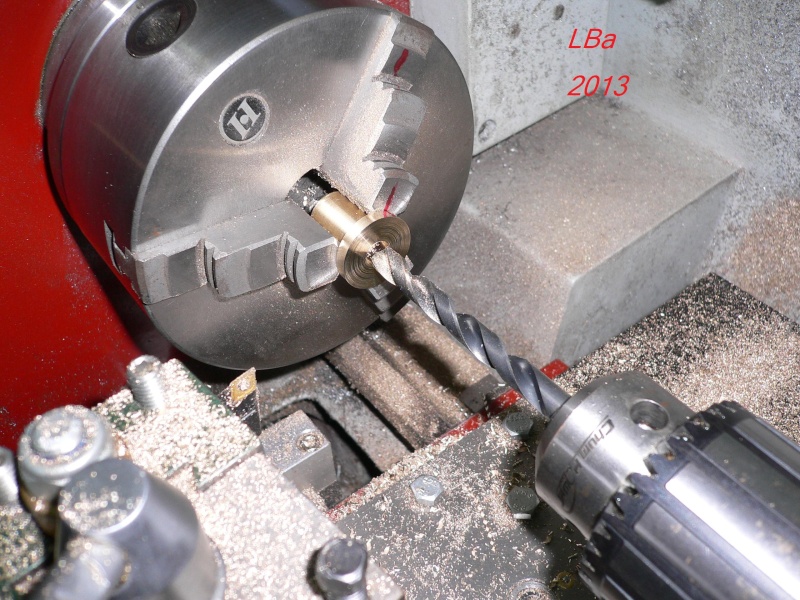

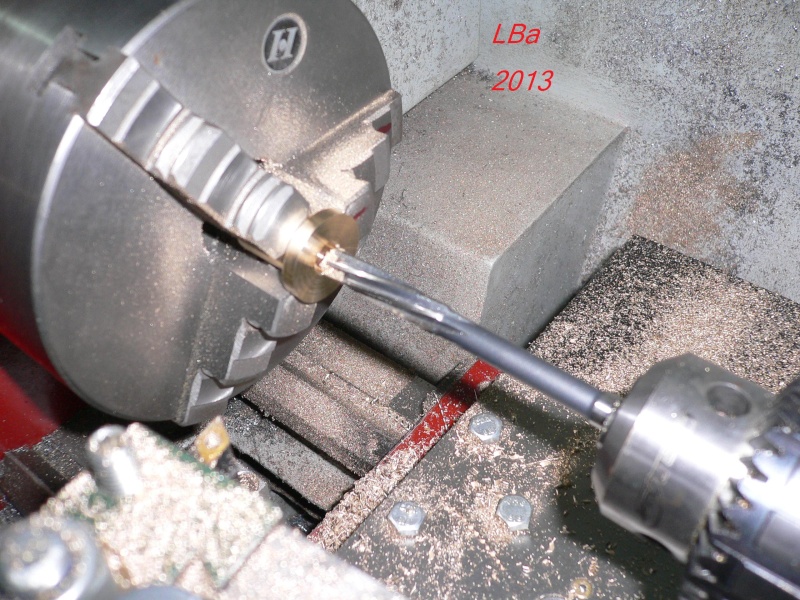

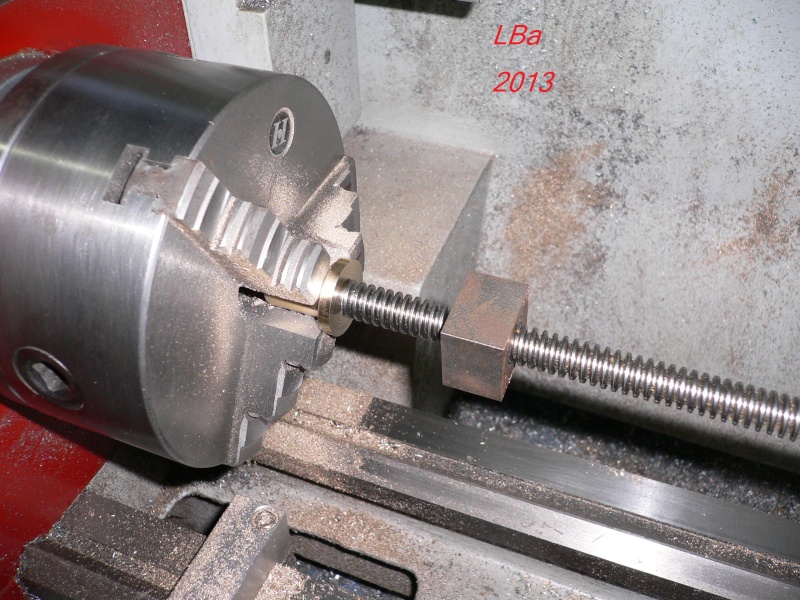

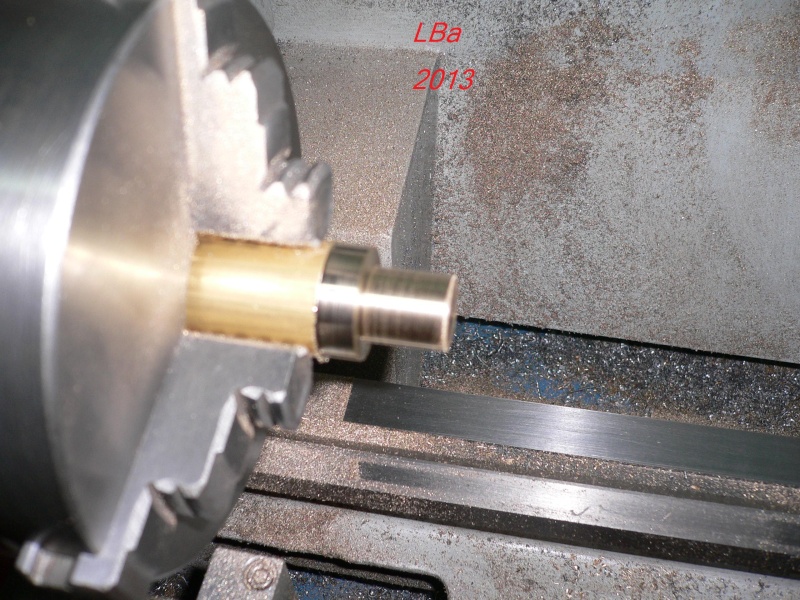

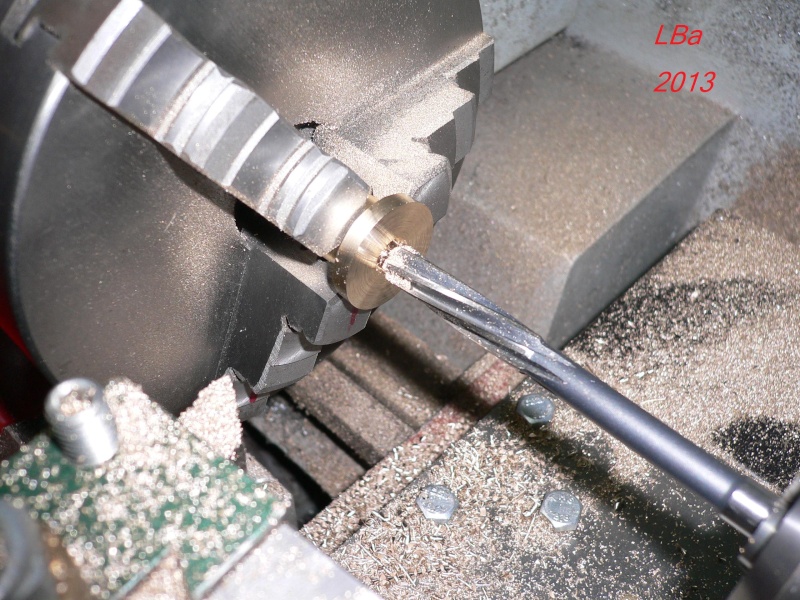

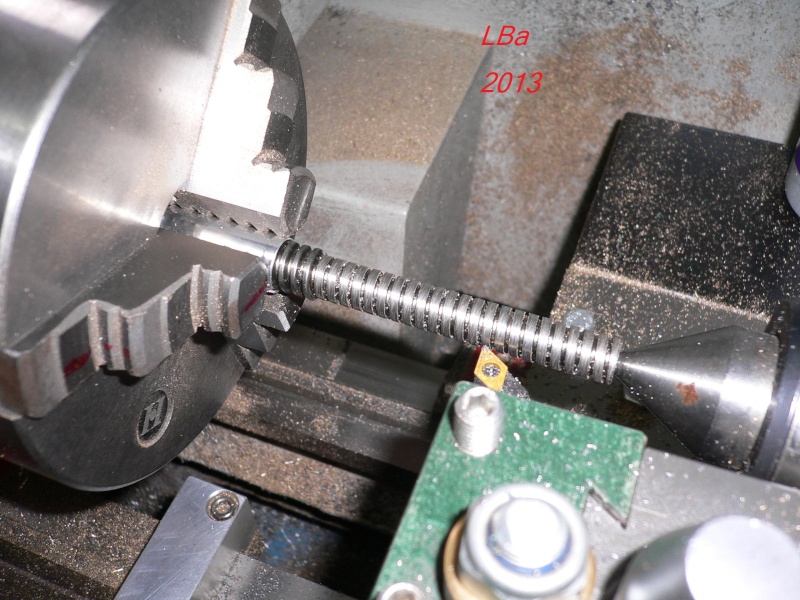

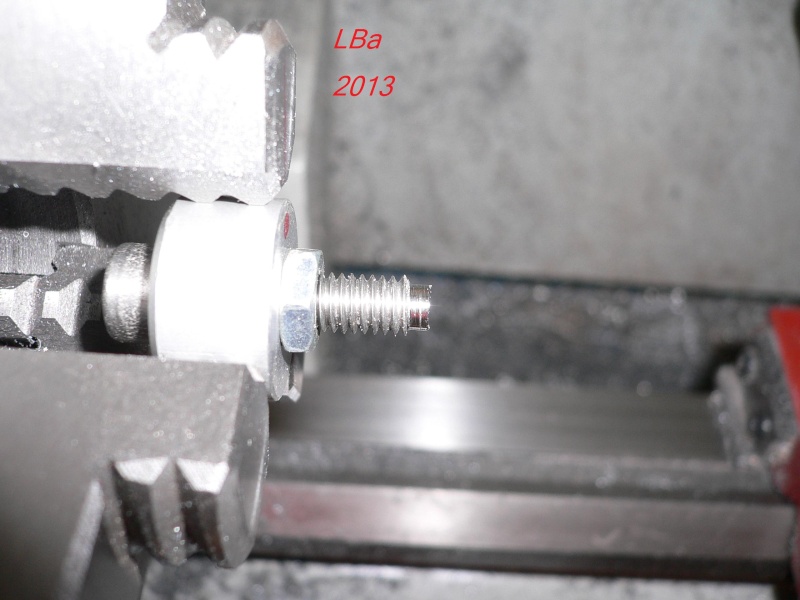

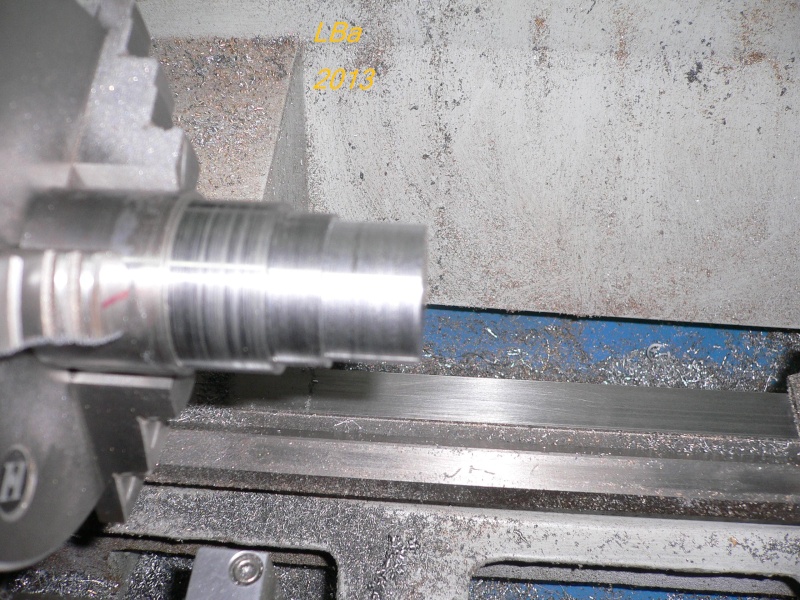

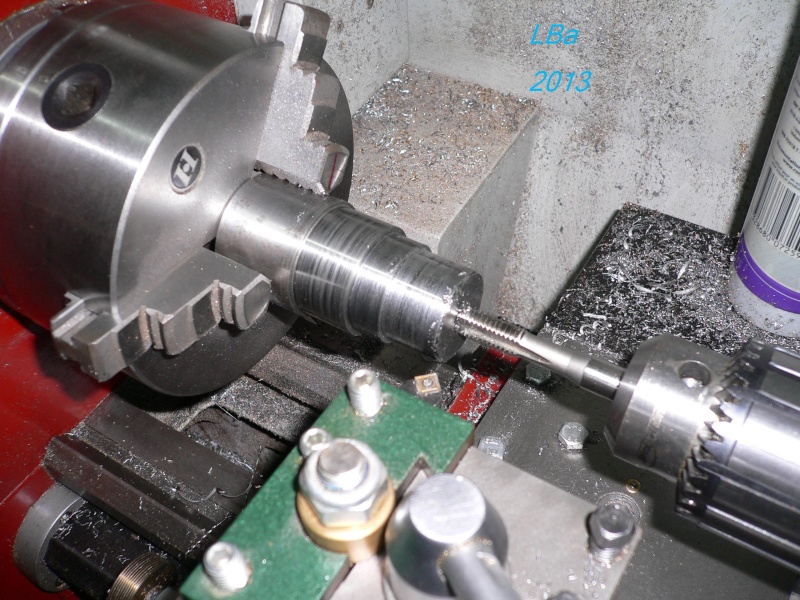

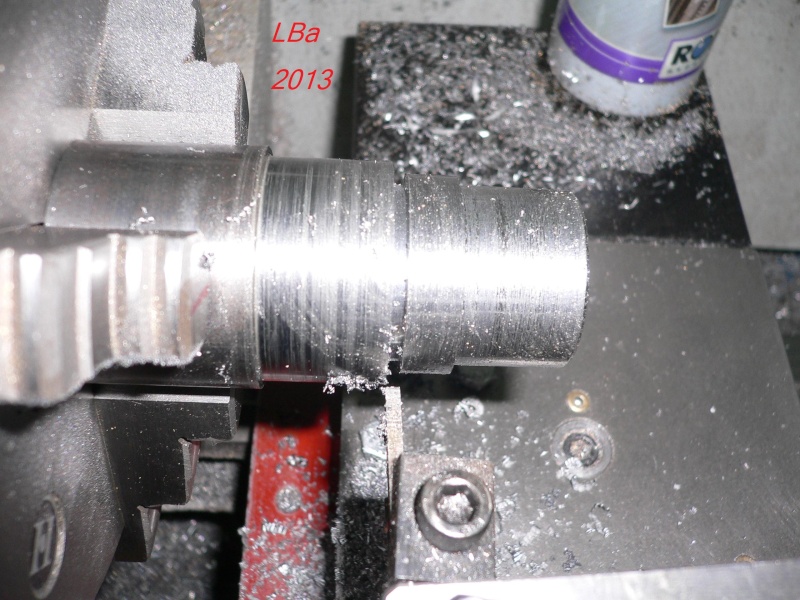

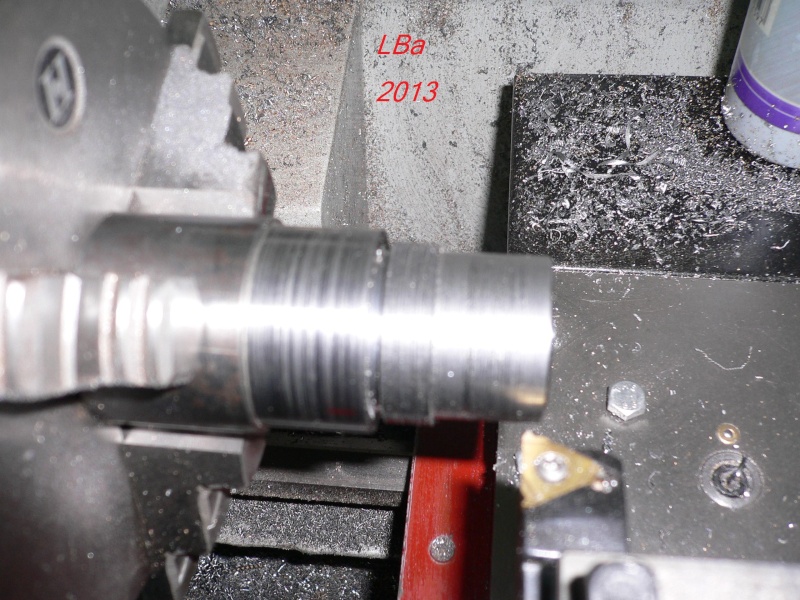

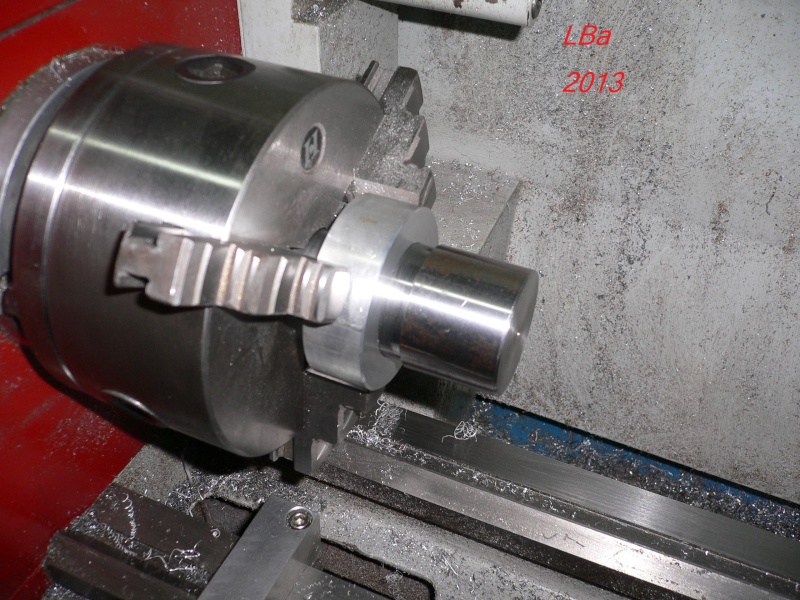

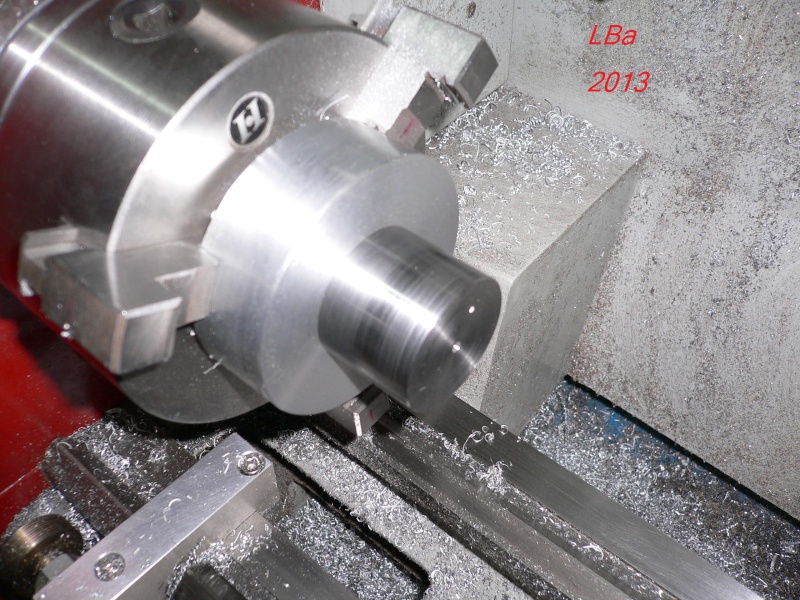

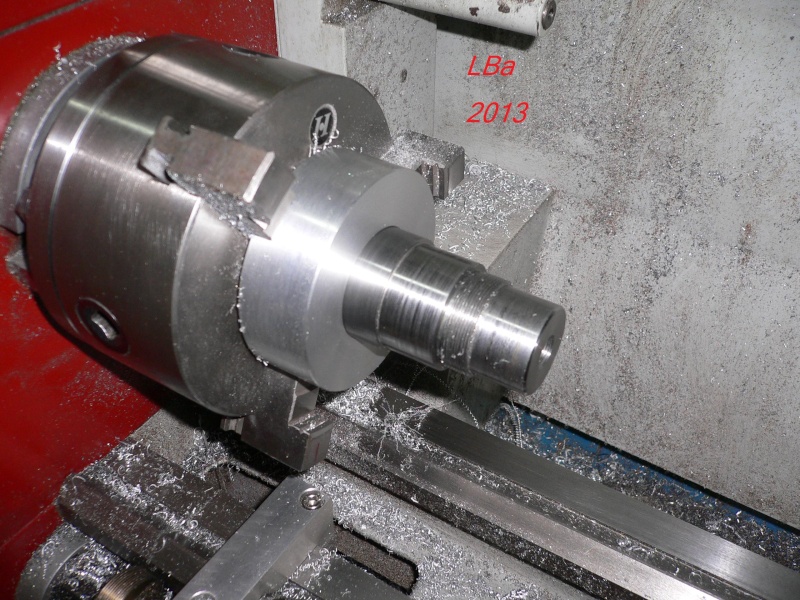

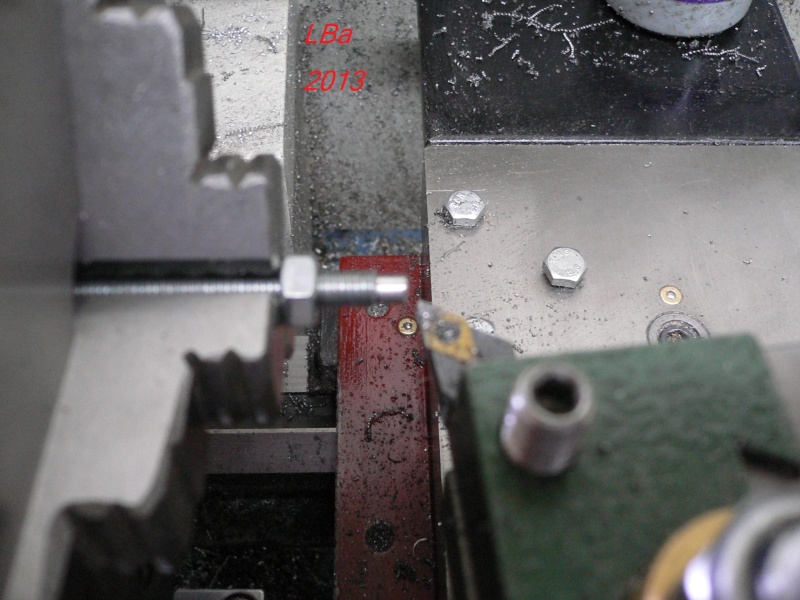

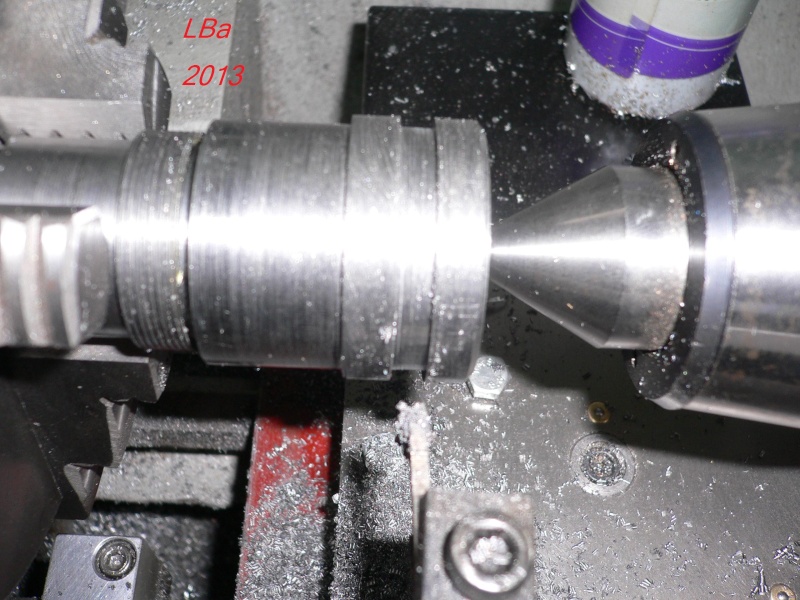

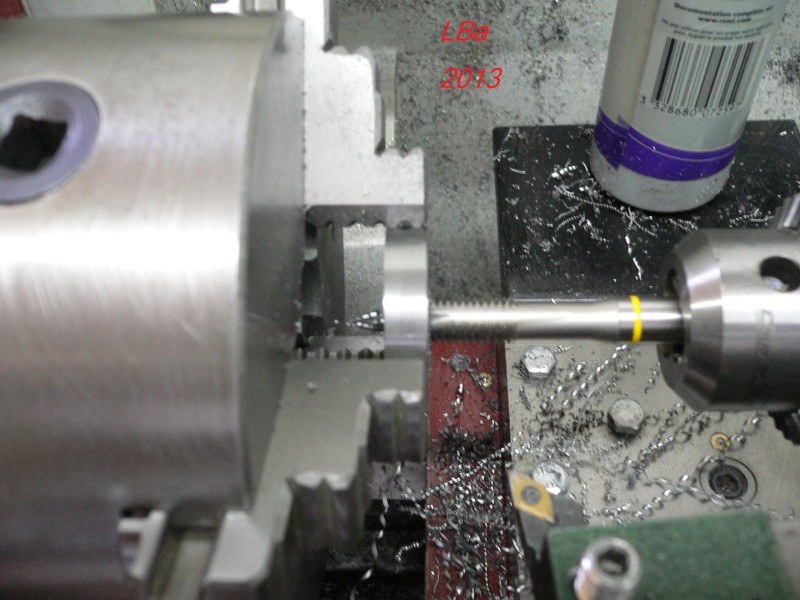

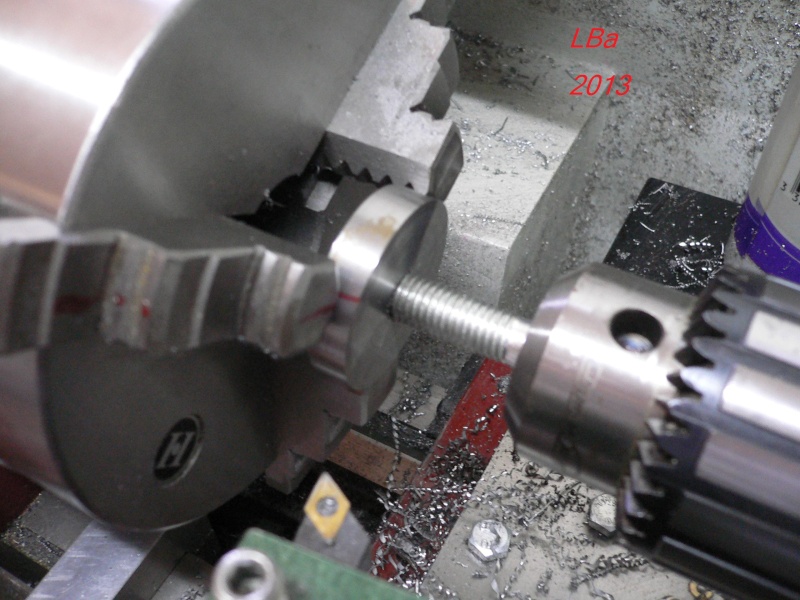

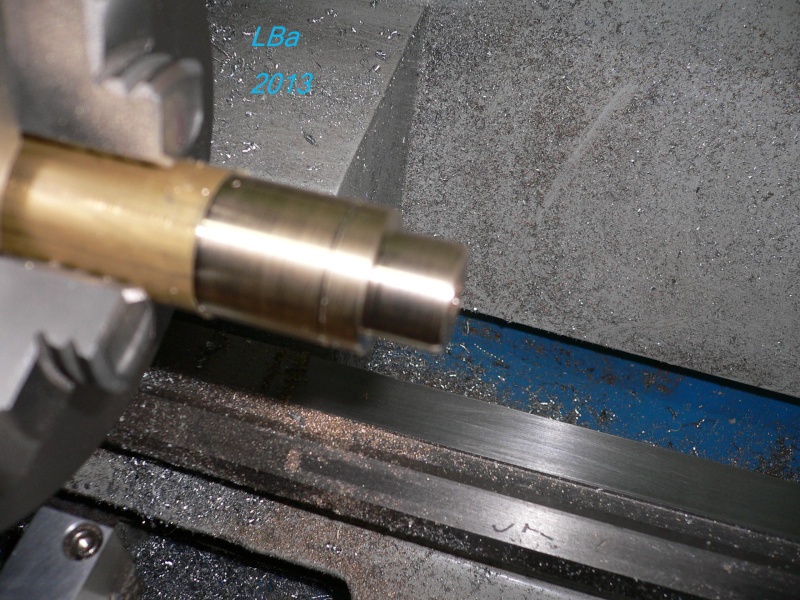

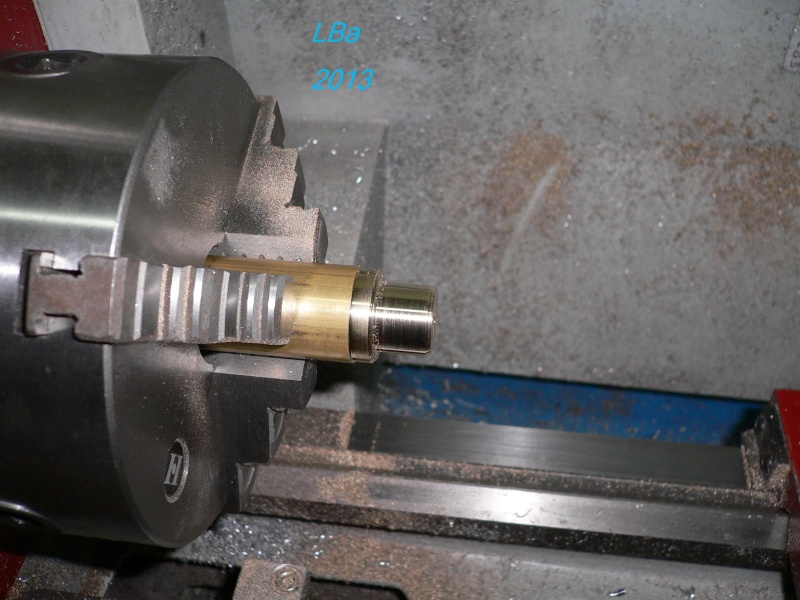

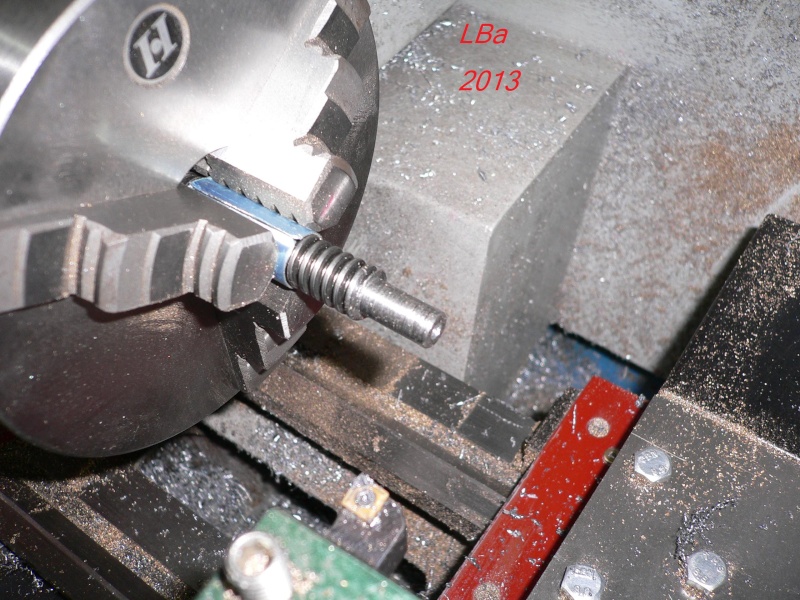

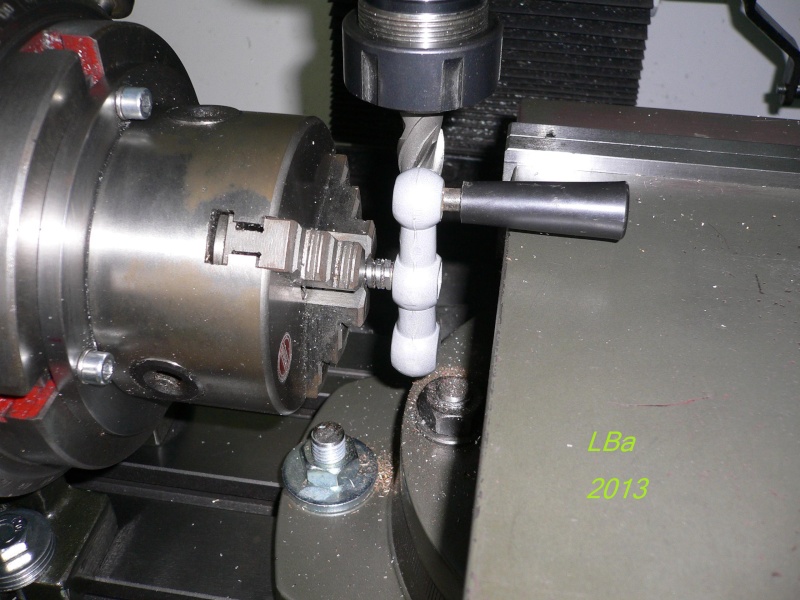

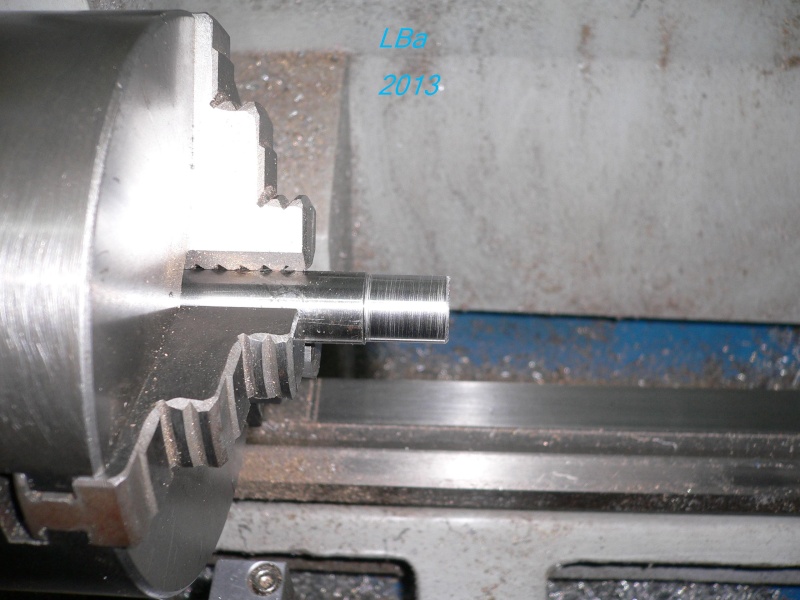

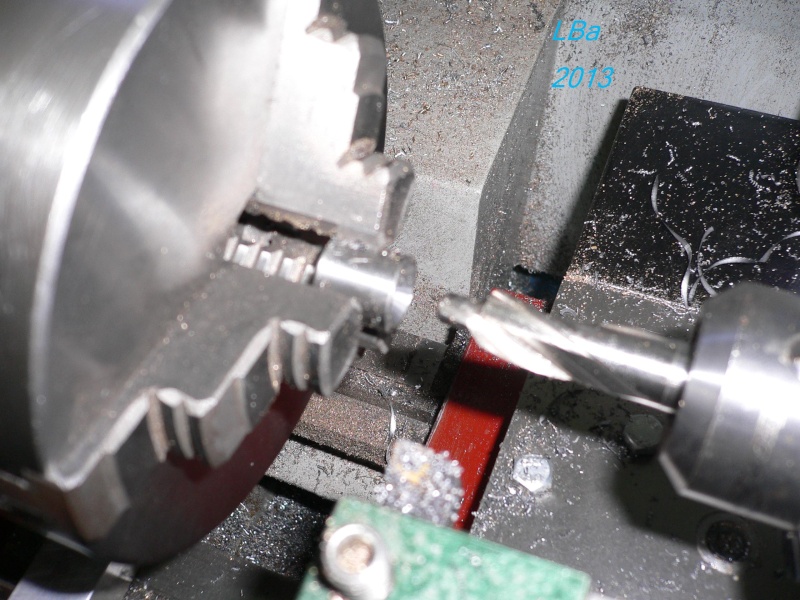

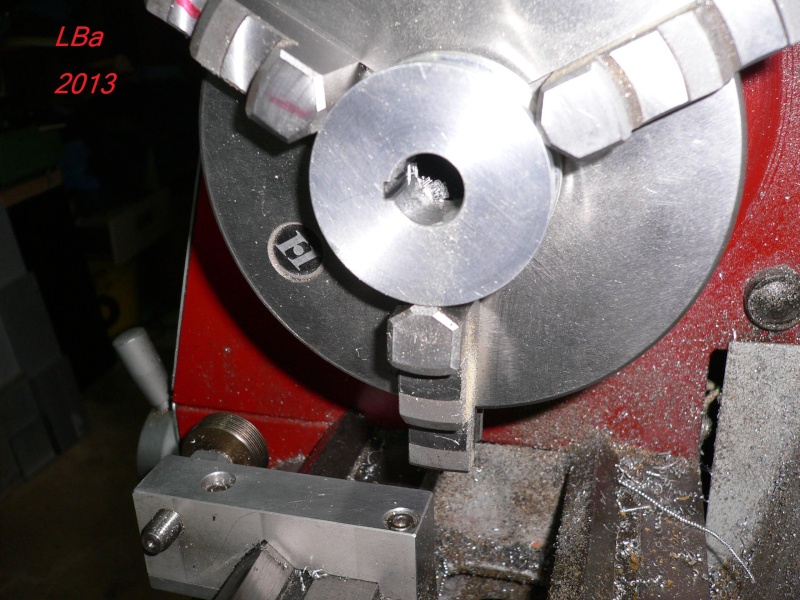

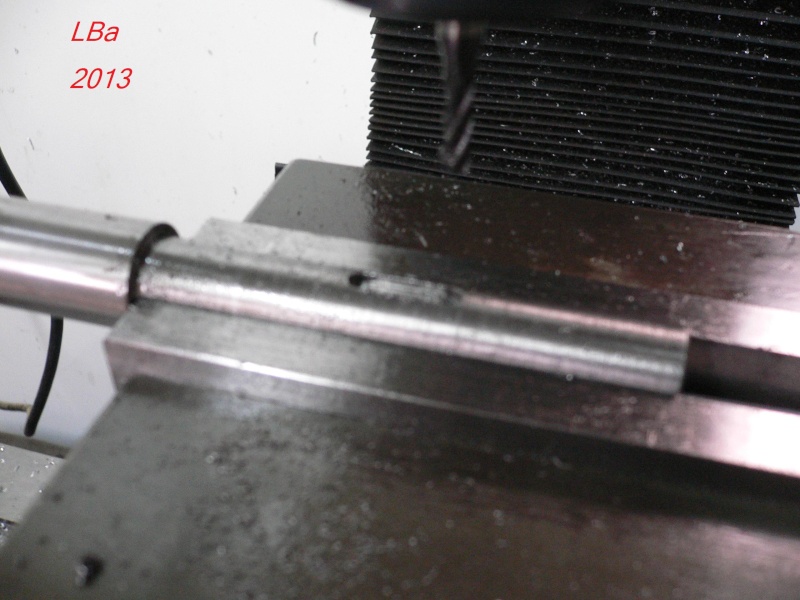

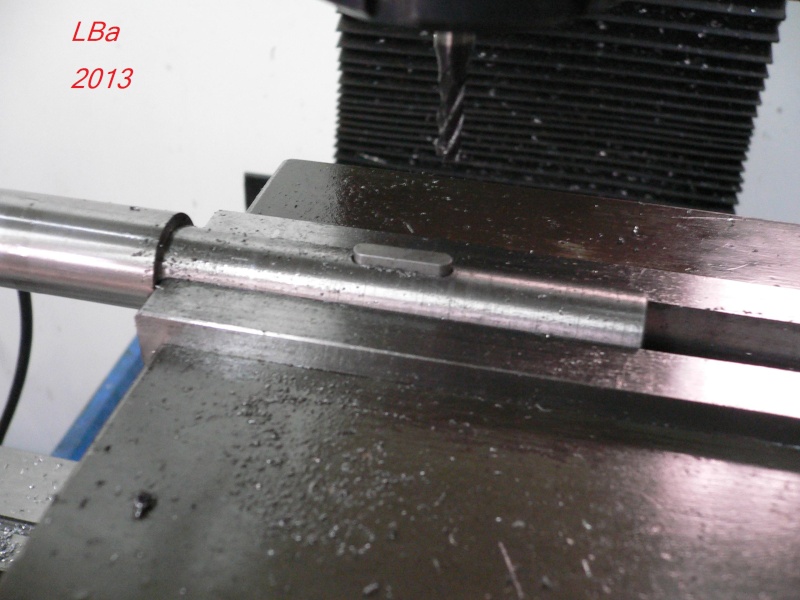

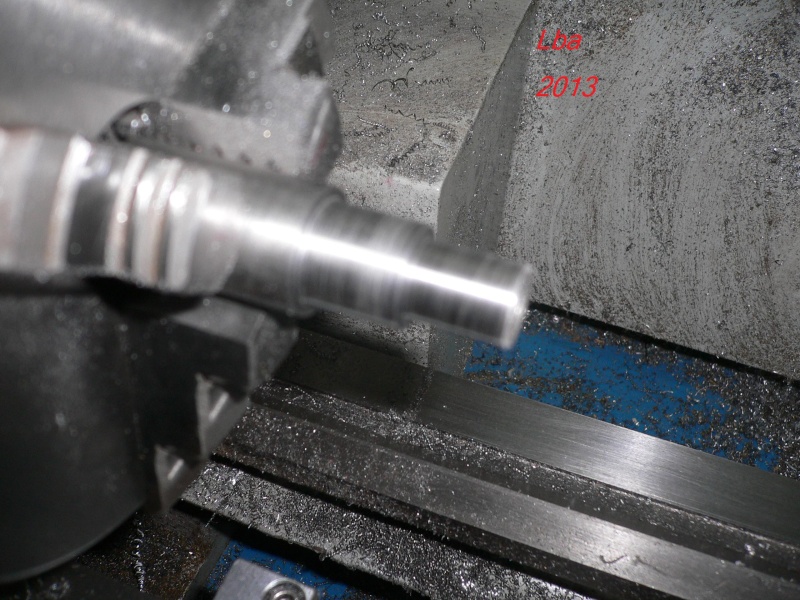

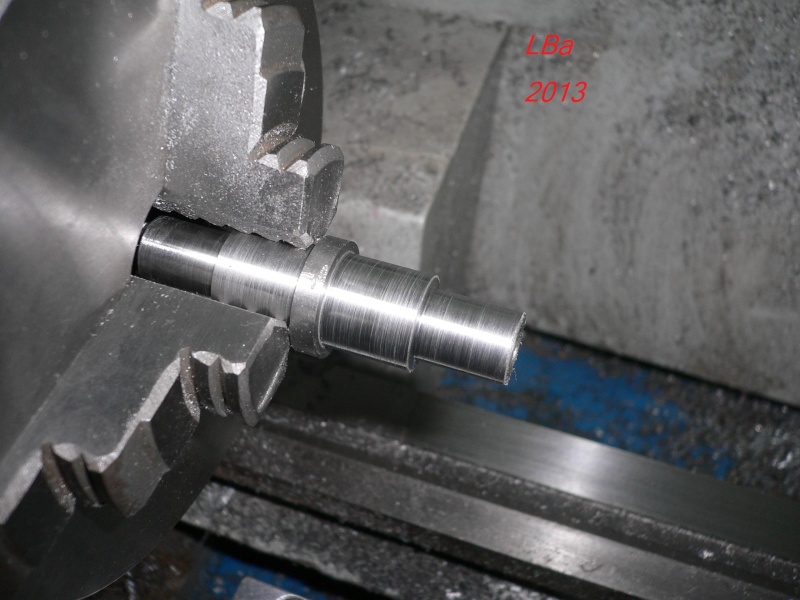

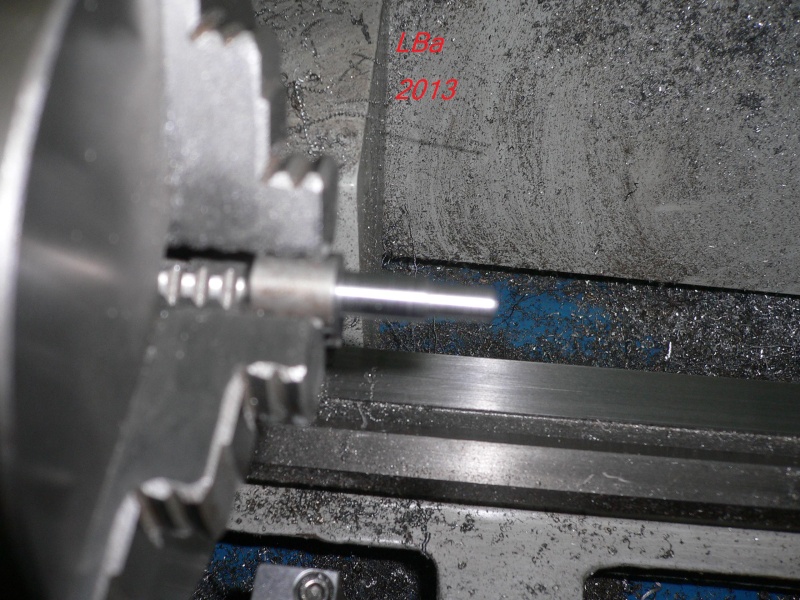

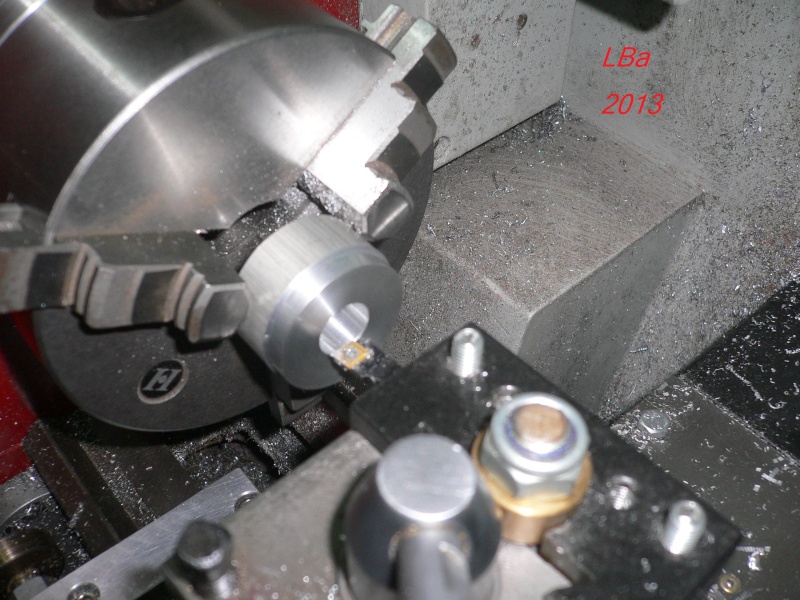

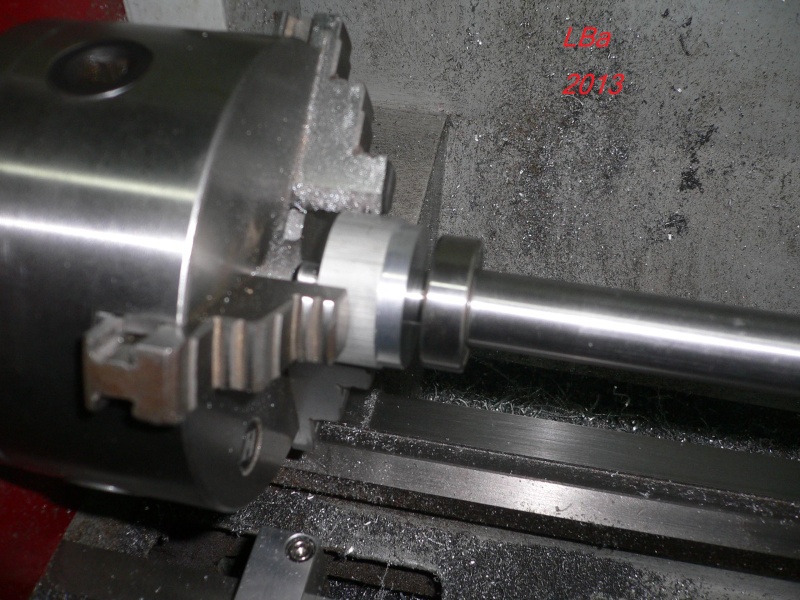

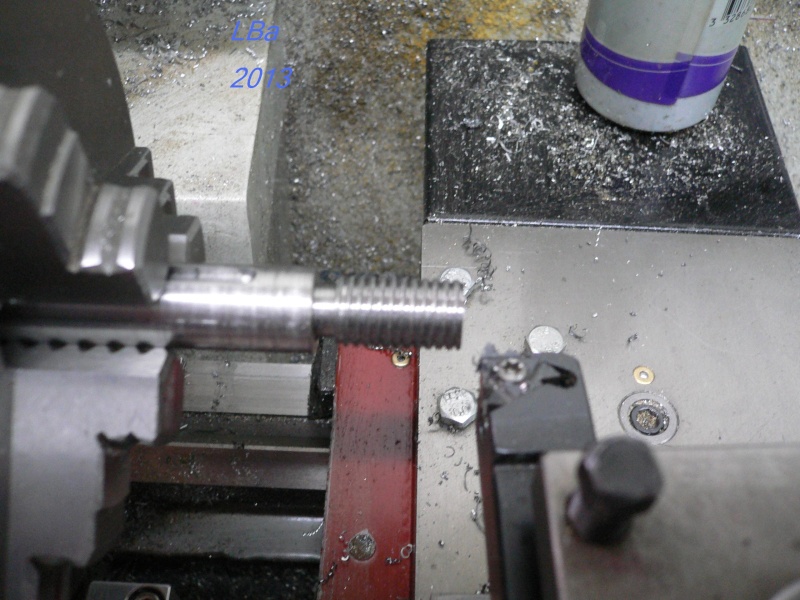

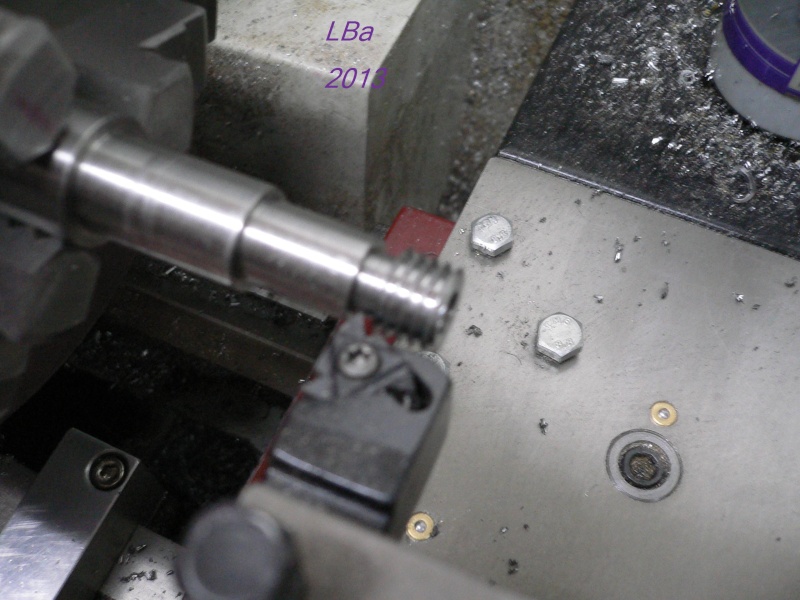

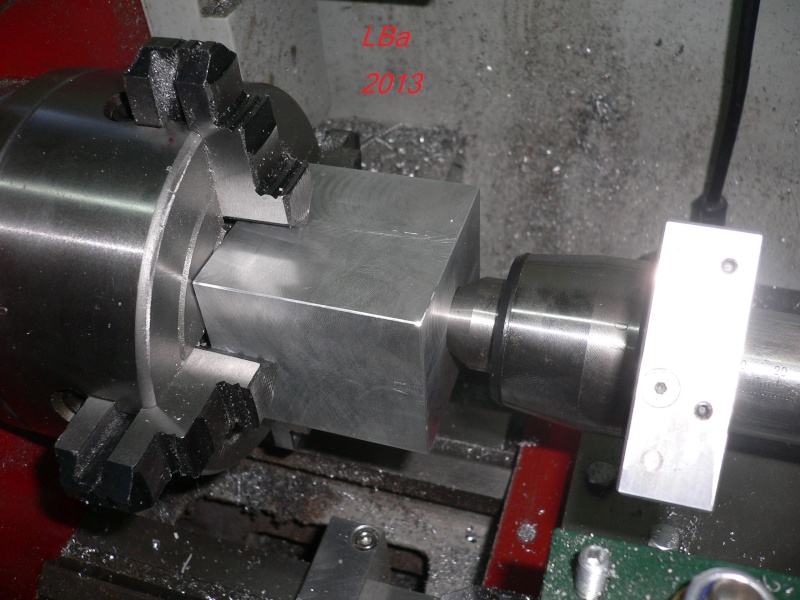

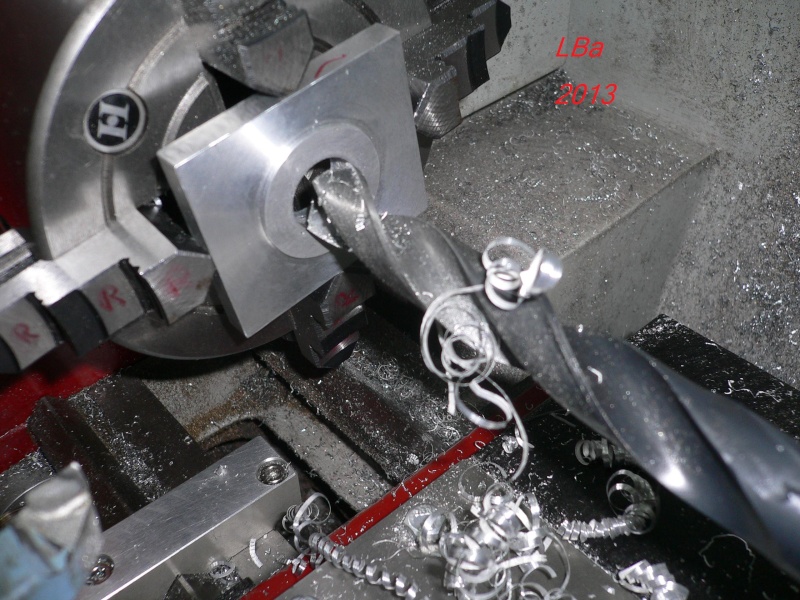

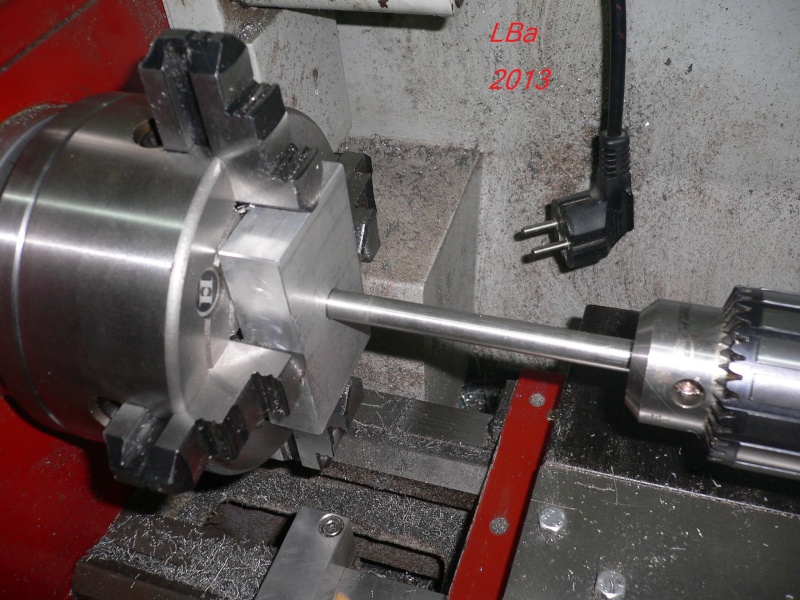

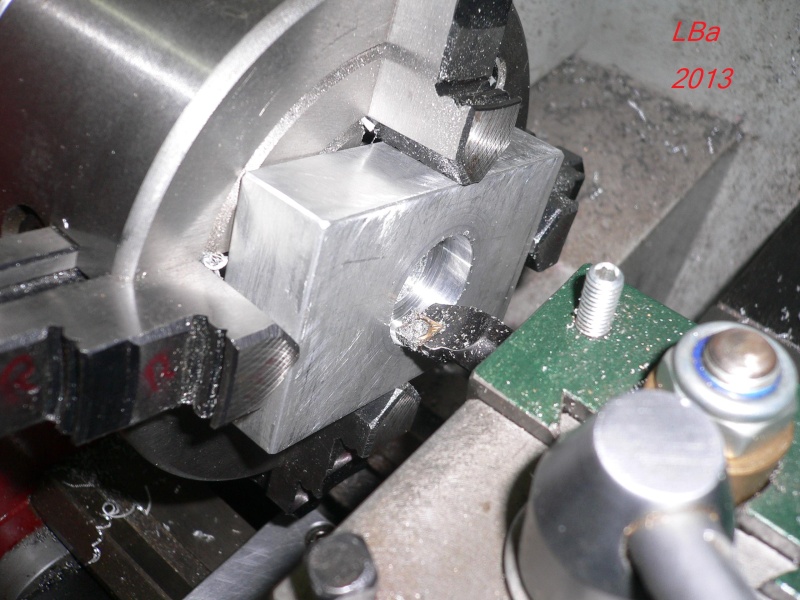

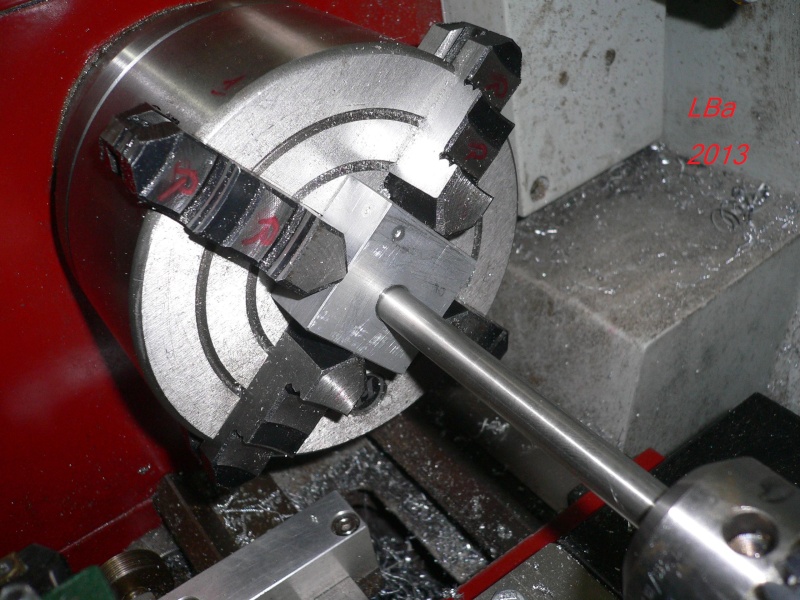

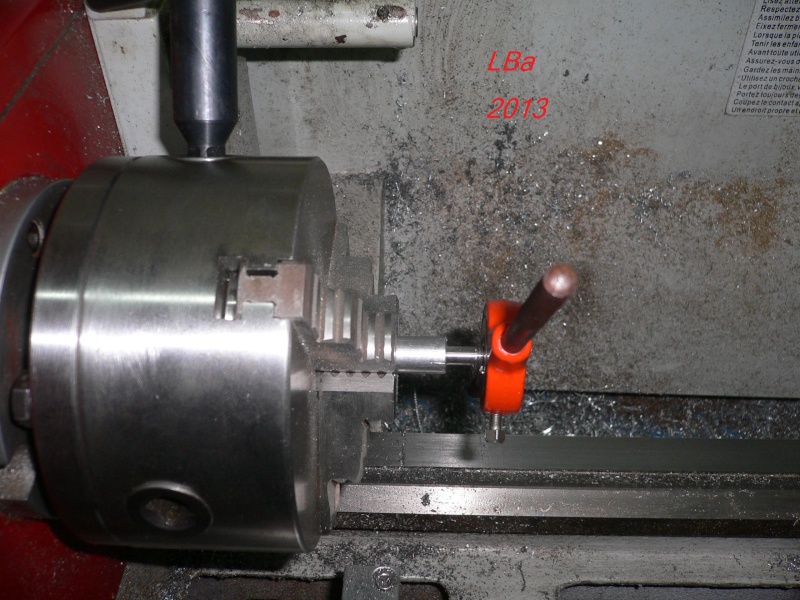

Usinage des deux axes

N'ayant pas de barre genre stub (calibré au centiéme) en 12 mm

les axes sont tirés dans de l'étiré inox de 12 mm (calibré à - 2 centiémes) j'ose espérer

que ça ira, à la limite je les referais dans du stub de 12 , il faut que j'en approvisionne

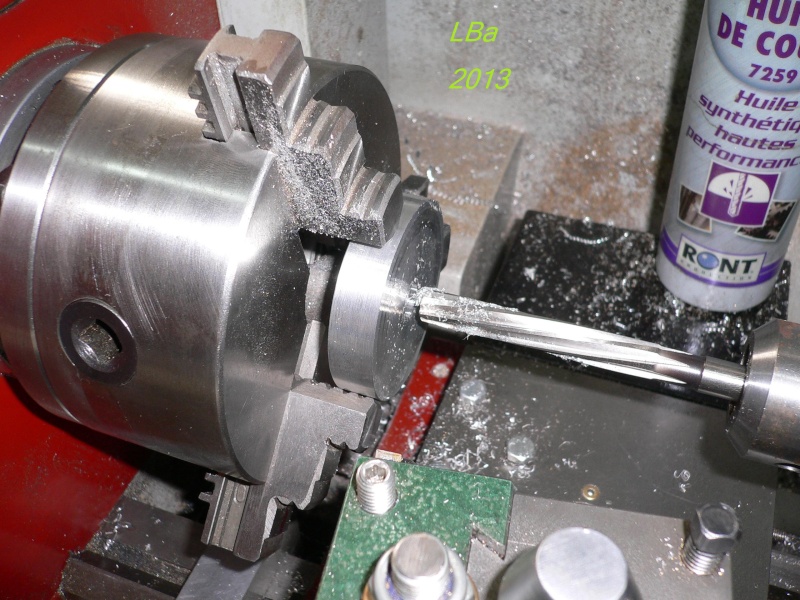

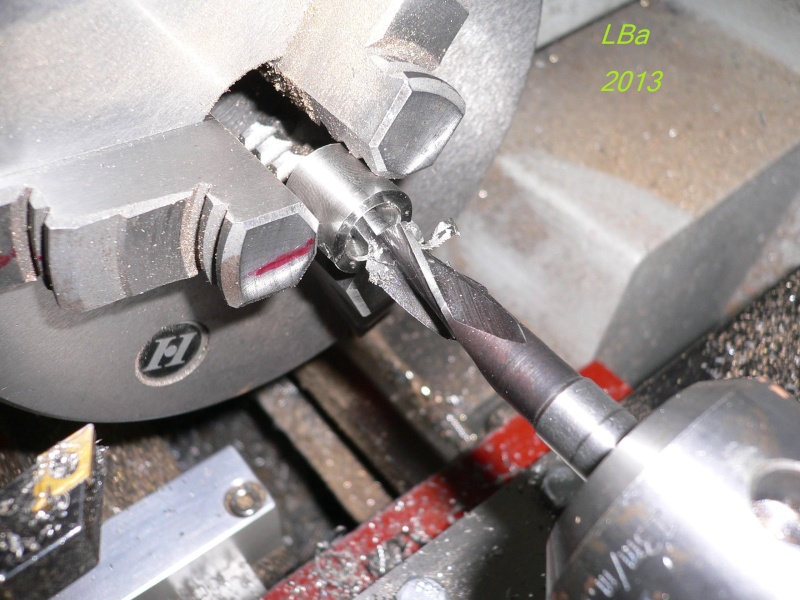

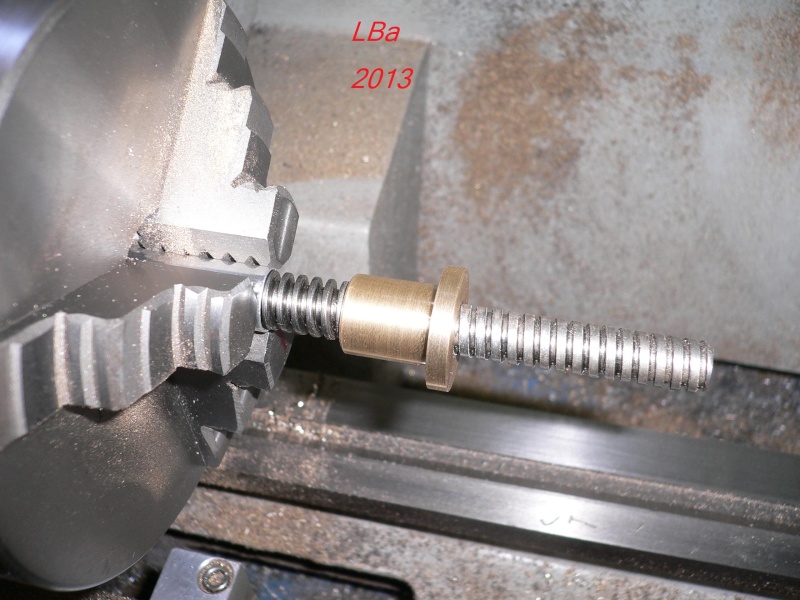

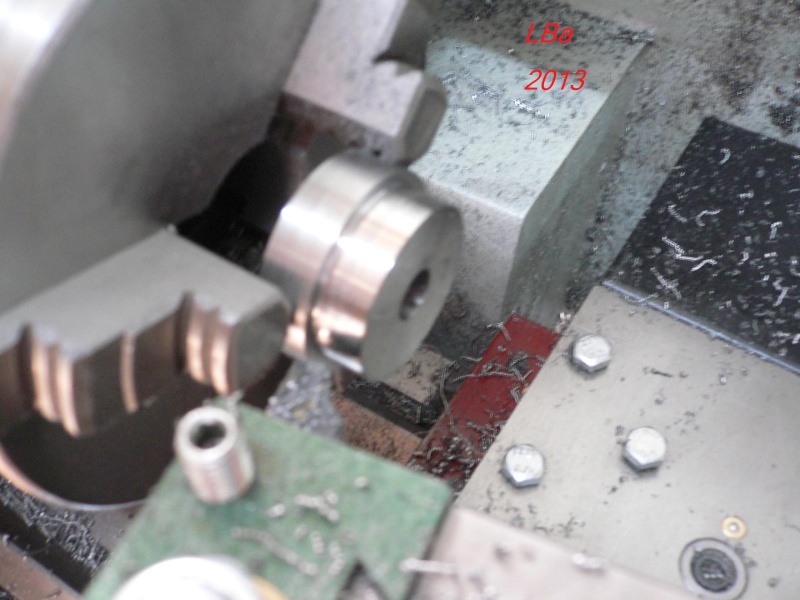

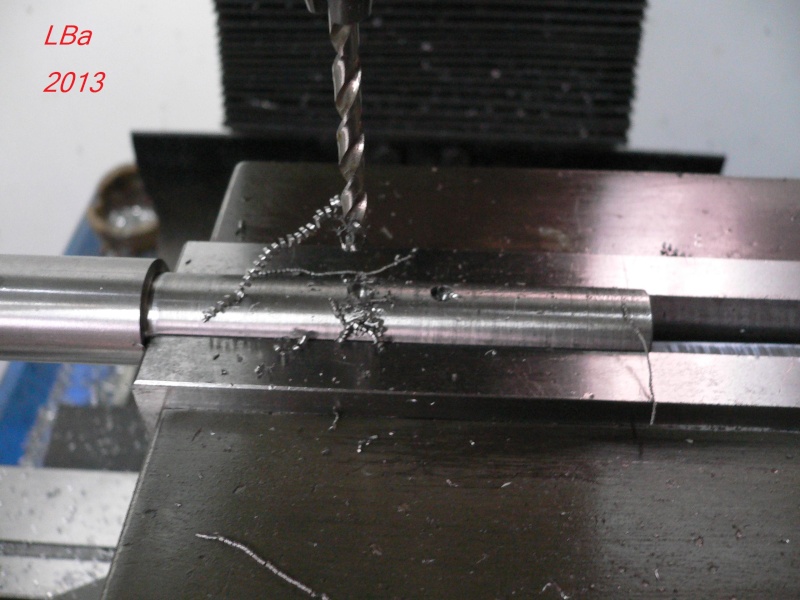

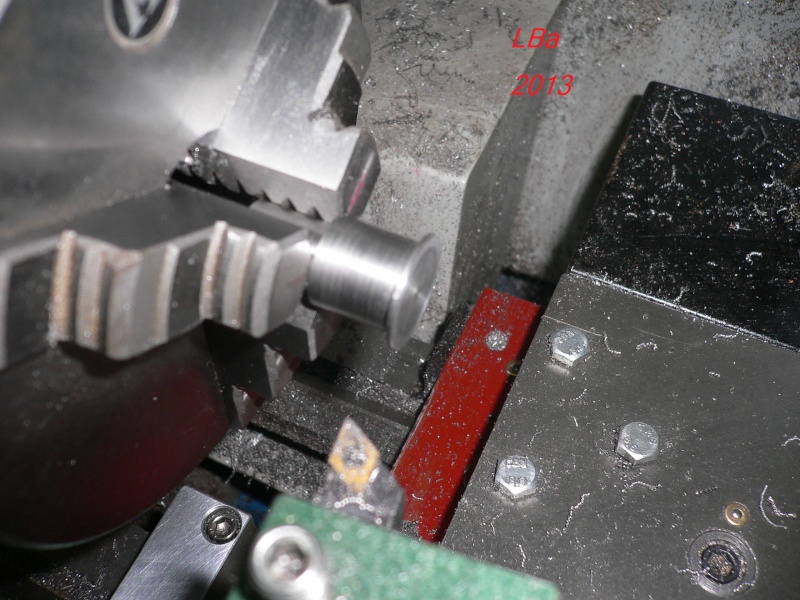

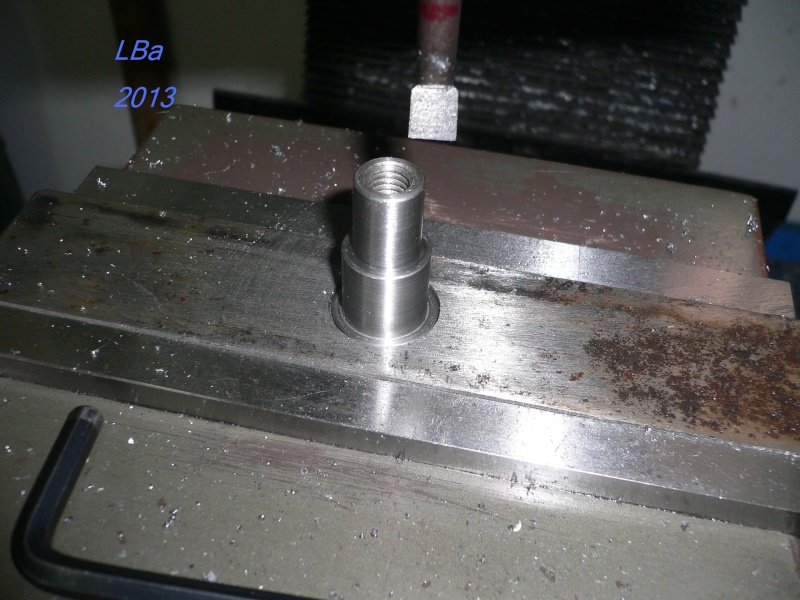

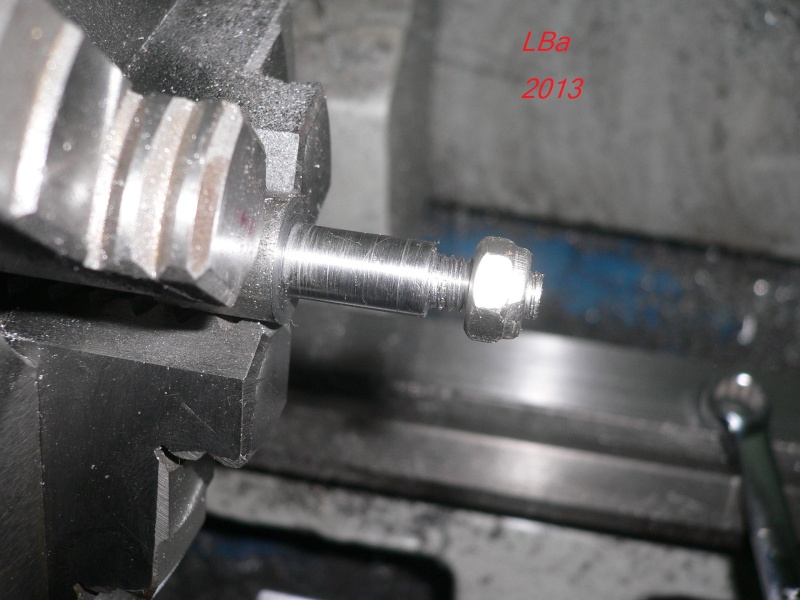

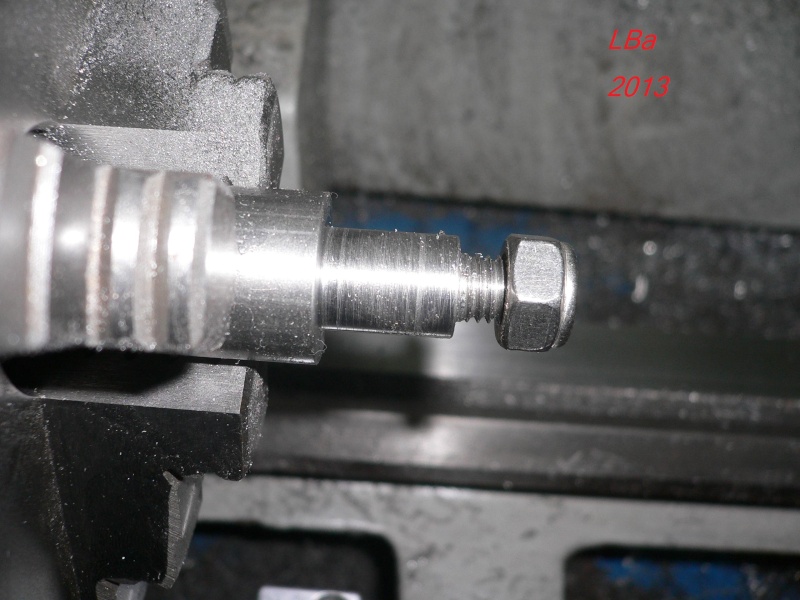

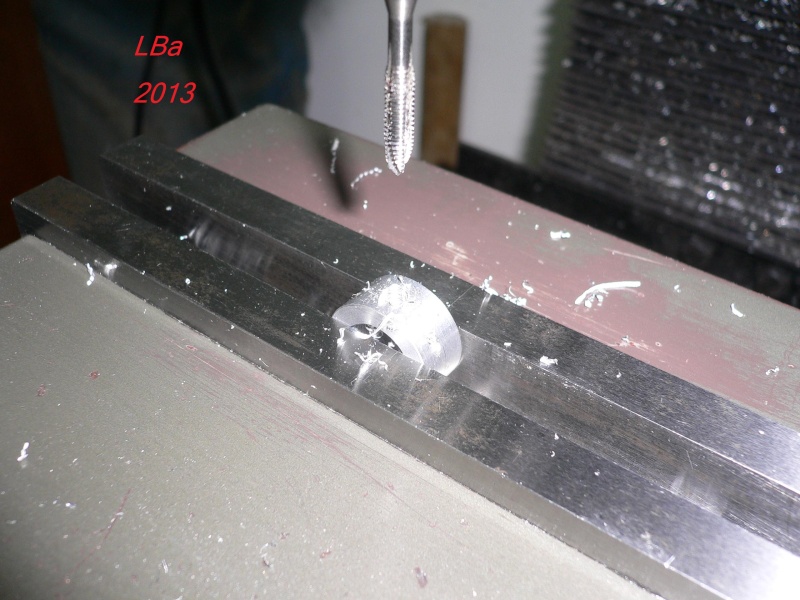

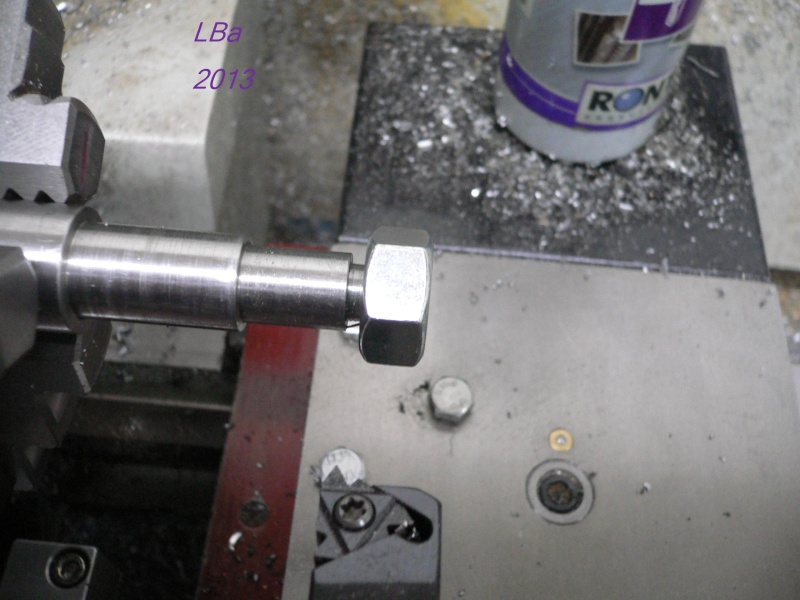

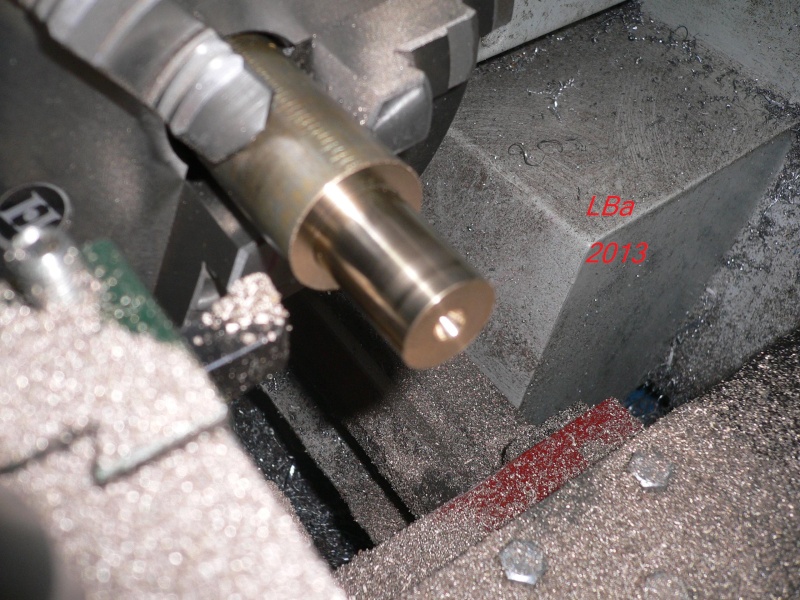

usinage des extrémités des axes un épaulement et un taraudage à 6 mm

les deux axes sont usinés

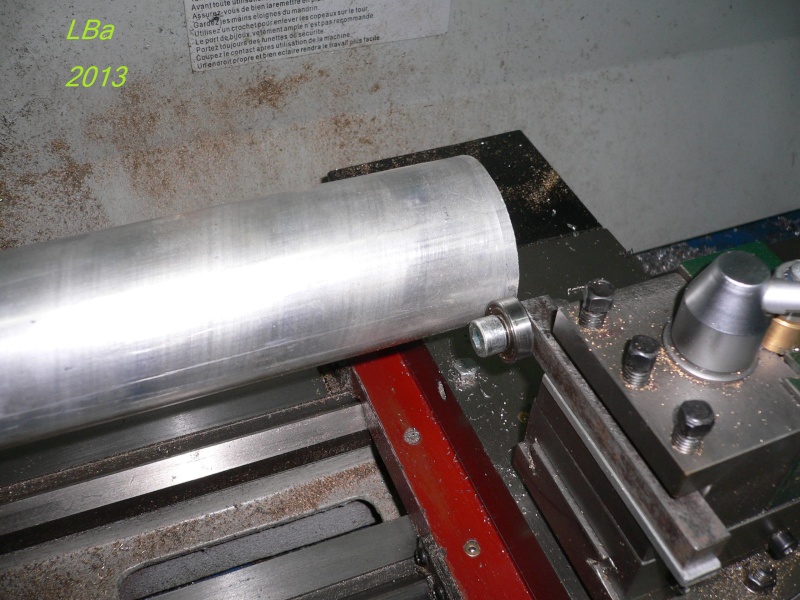

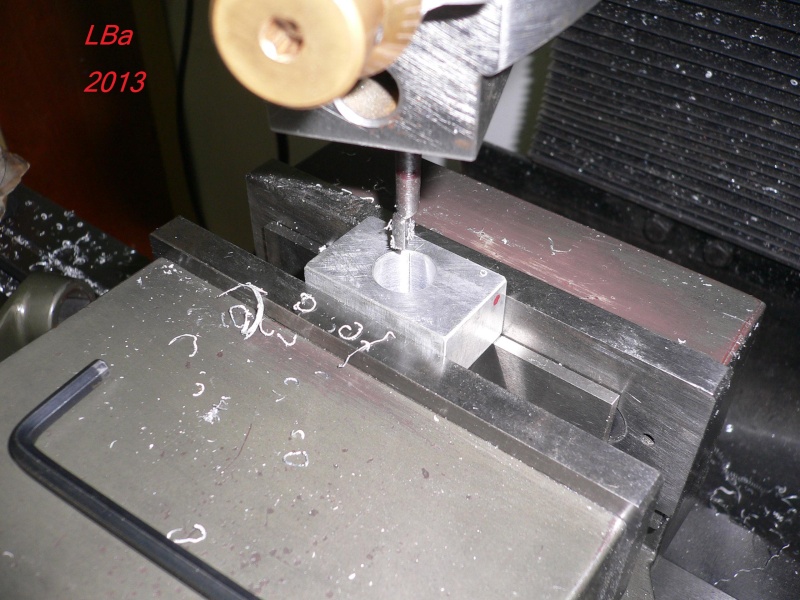

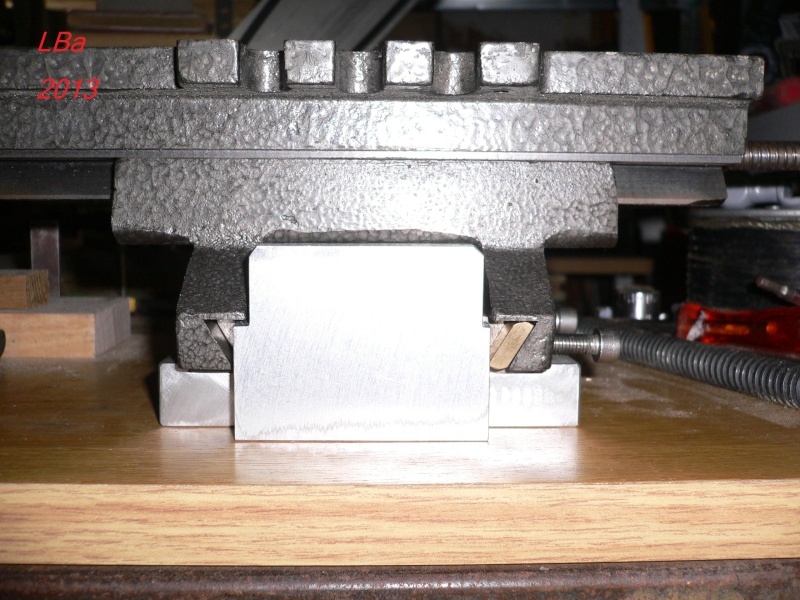

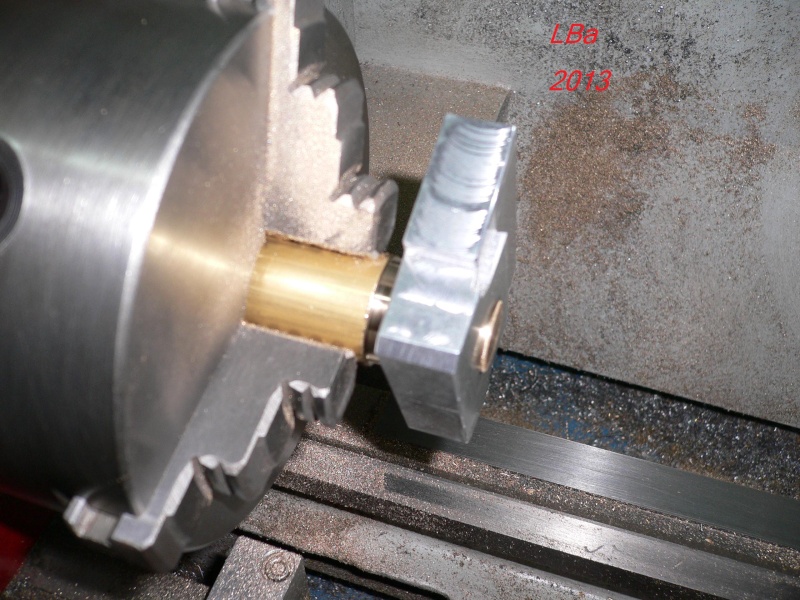

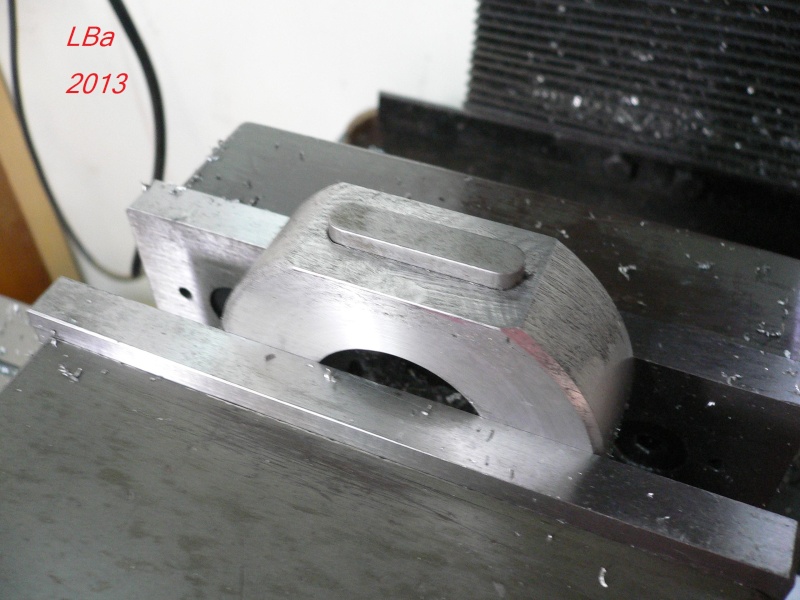

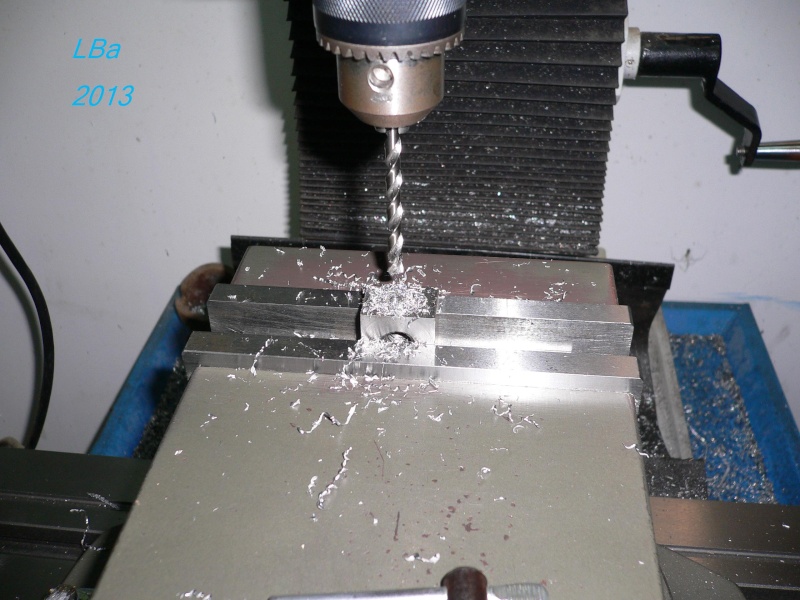

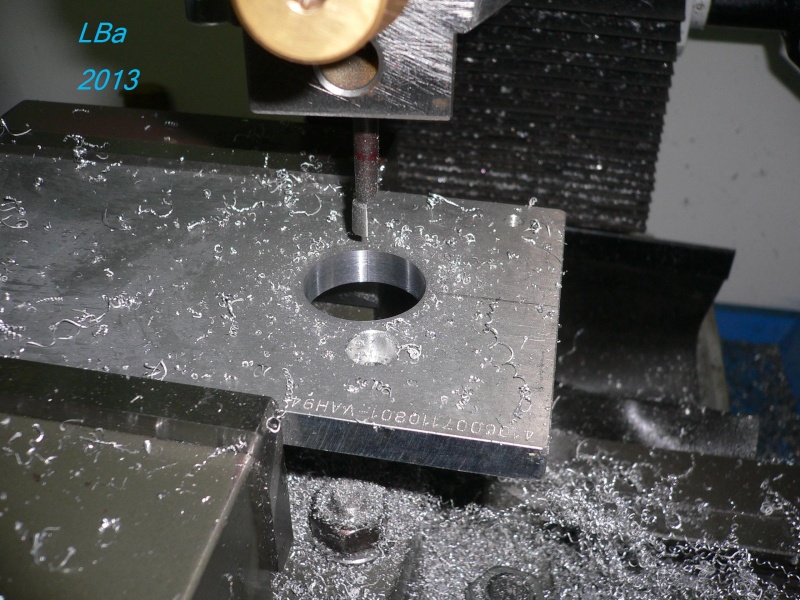

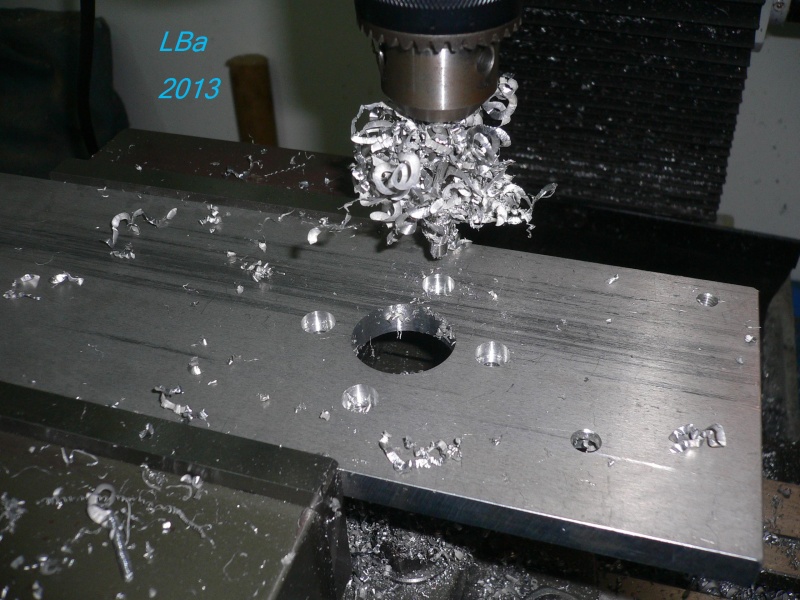

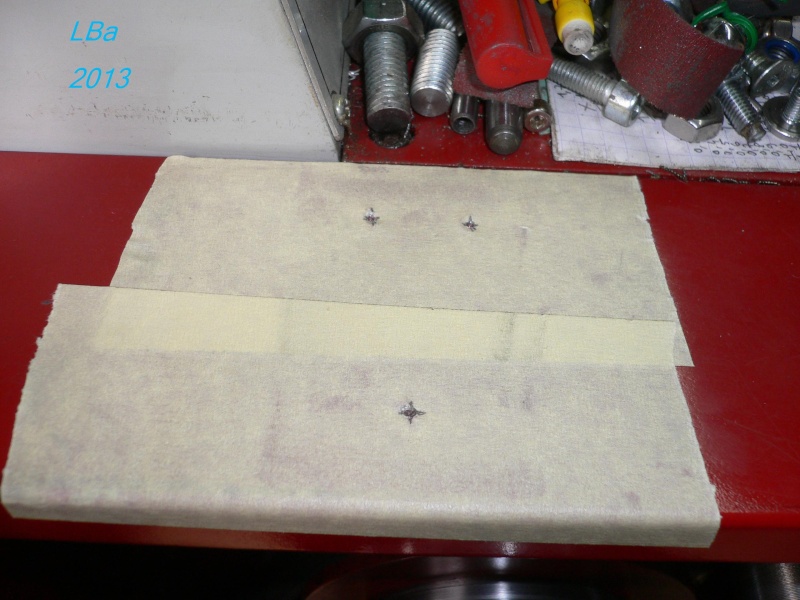

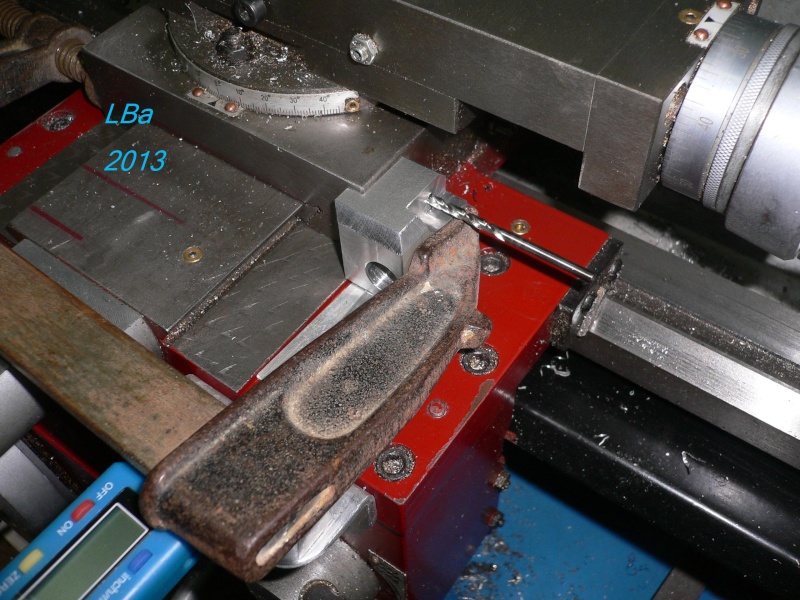

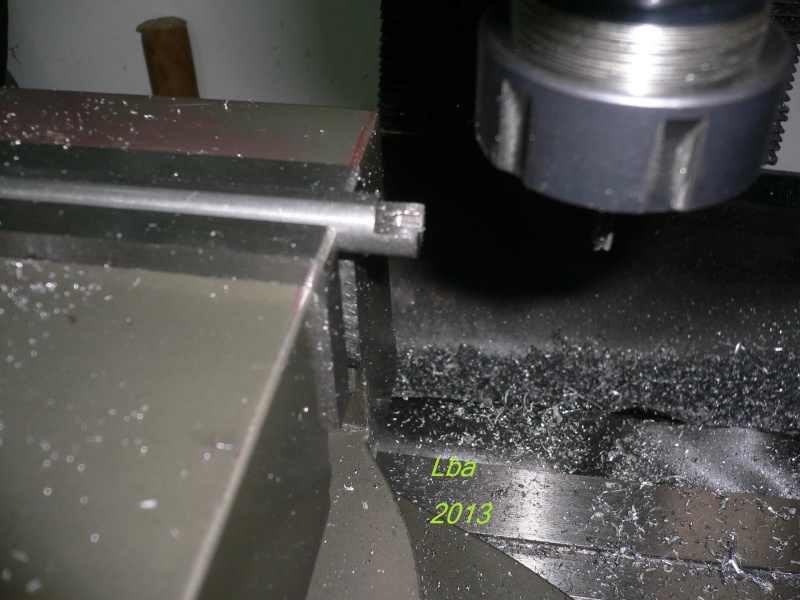

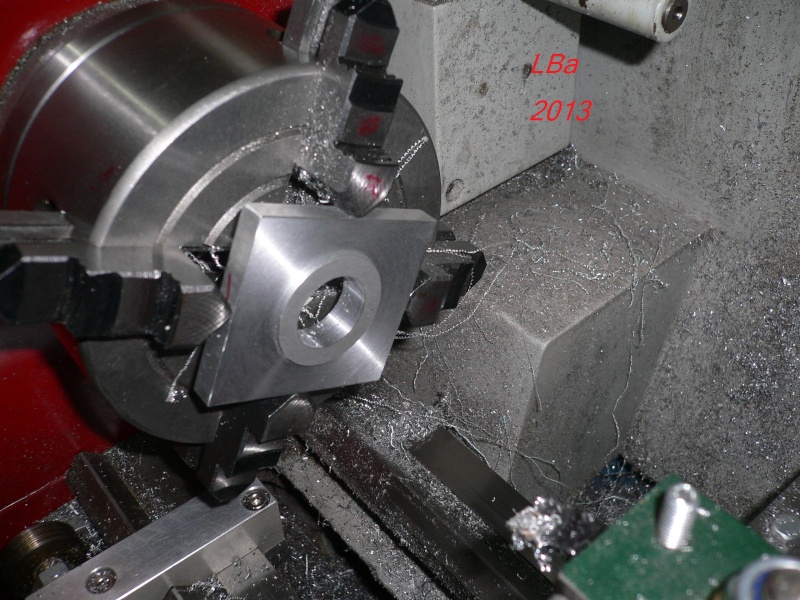

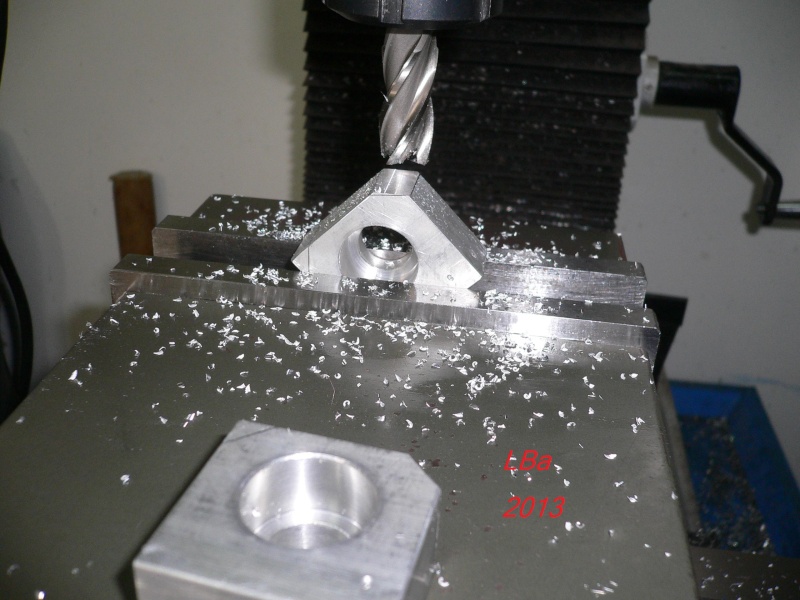

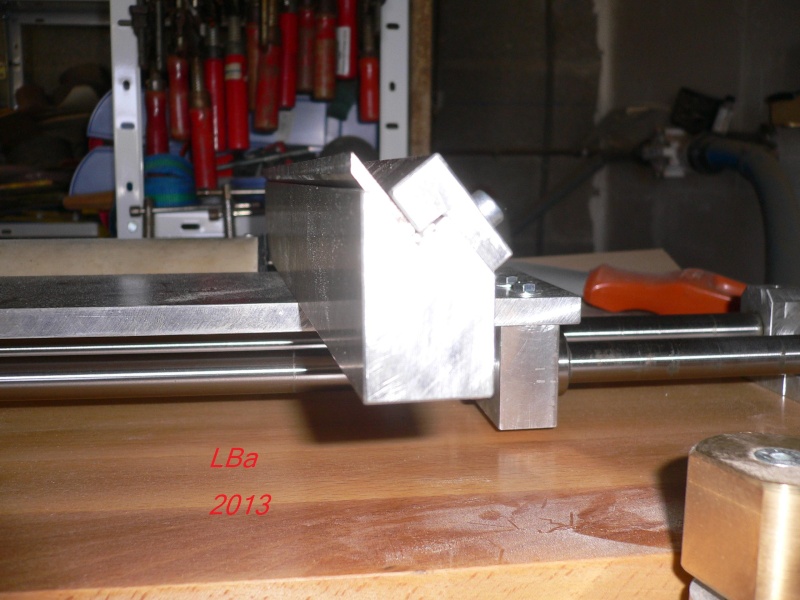

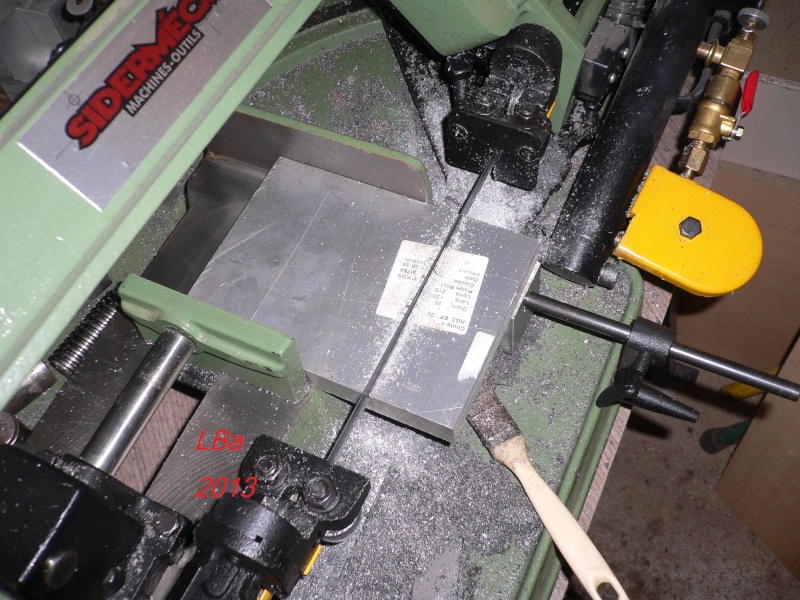

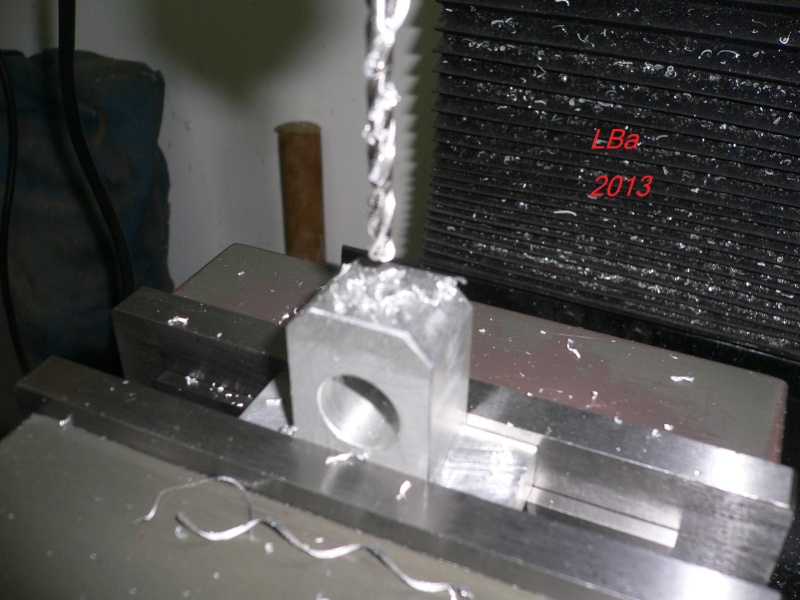

Usinage des supports ils sont tirés dans du méplat d'alu de 20 d'épais

premier débit

aprés traçage de la forme,

second débit pour la méme raison, éviter du copeaux pour le plaisir

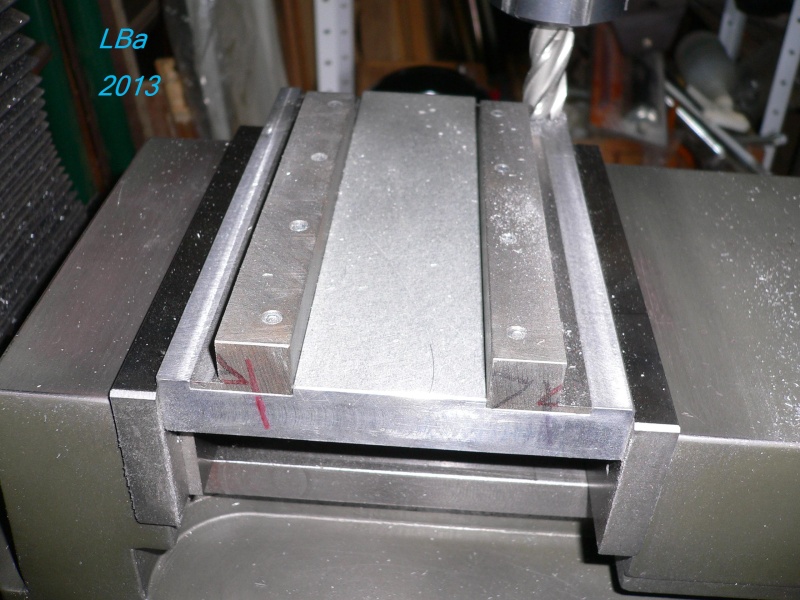

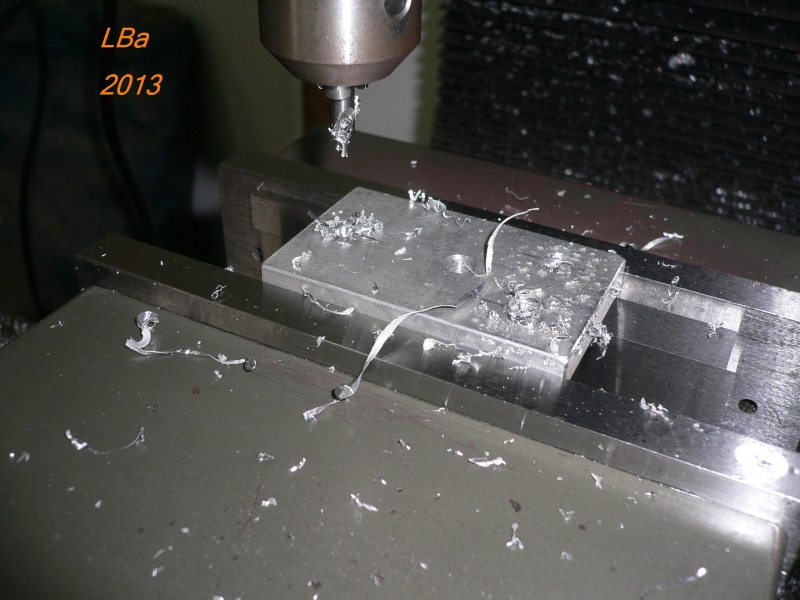

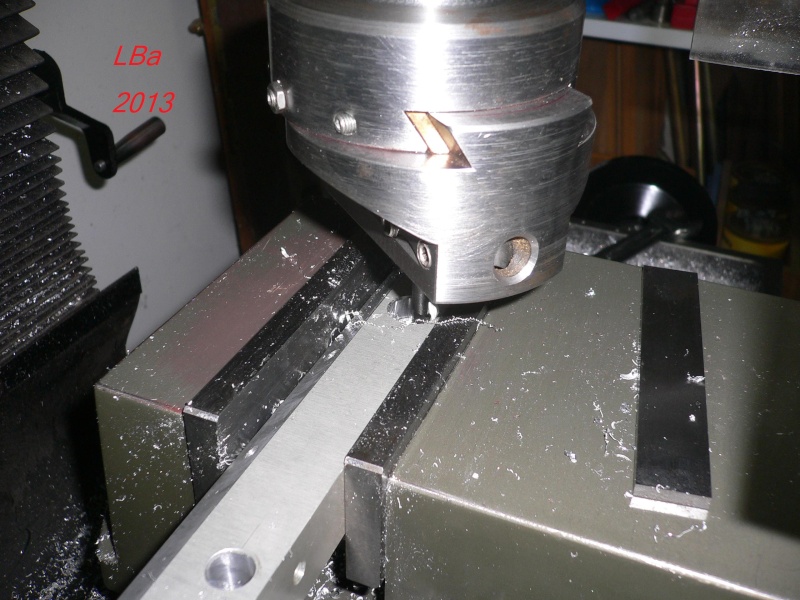

fraisage de propreté et mise à la cote des supports

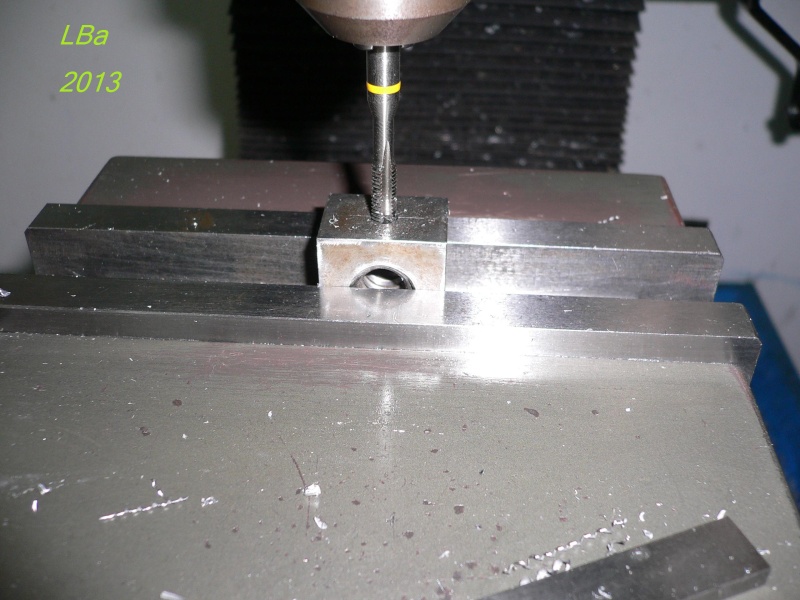

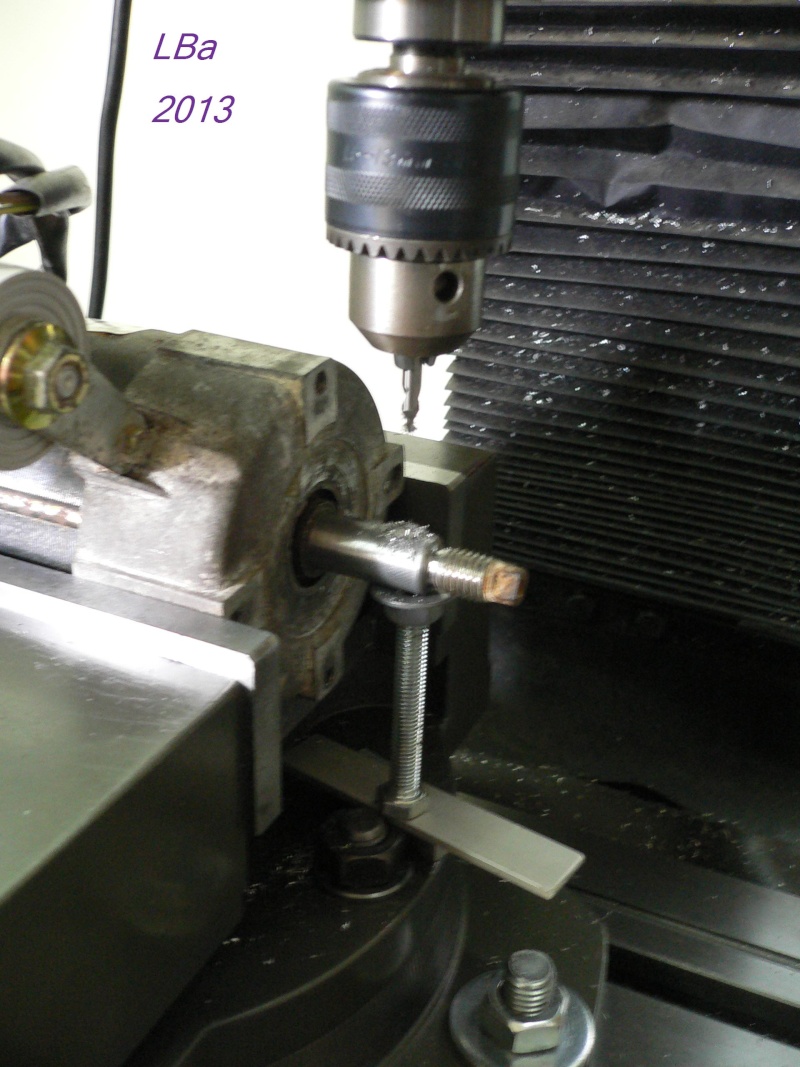

perçage/ alésage à 10 des supports pour la fixation des axes

méme opération pour le deuxiéme axe

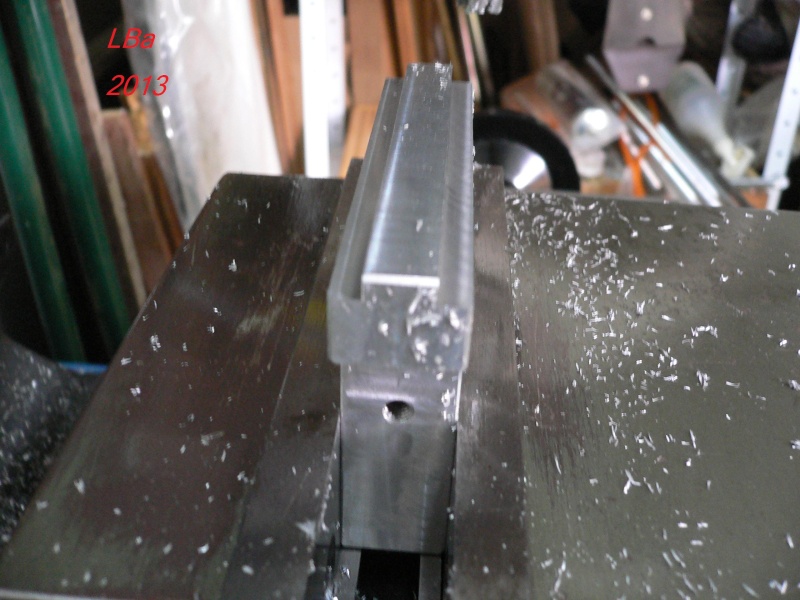

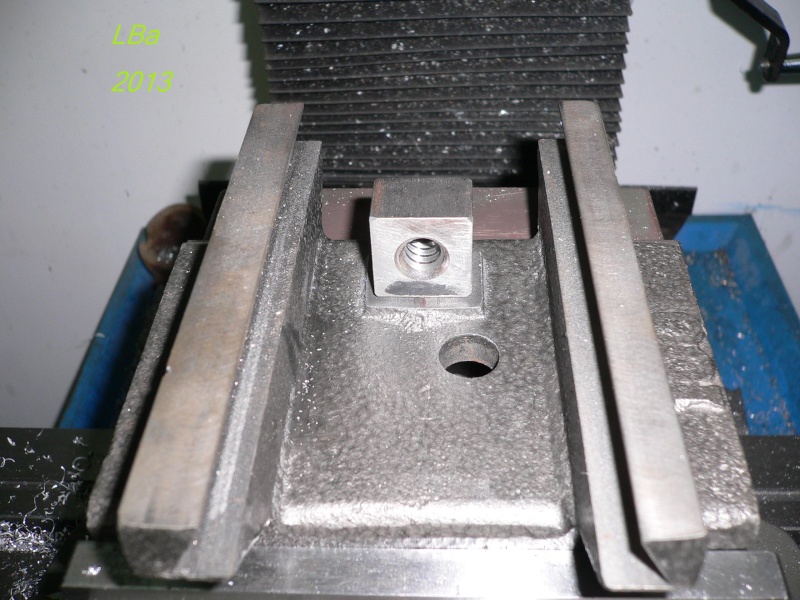

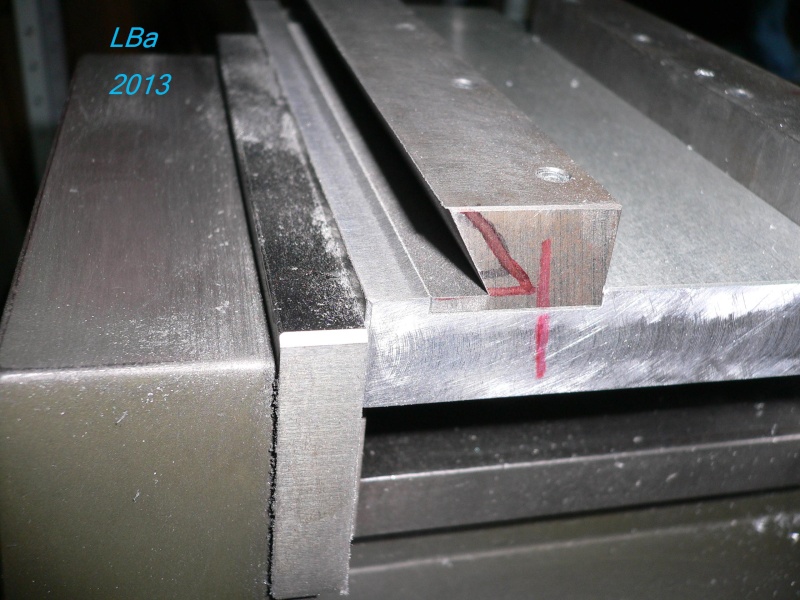

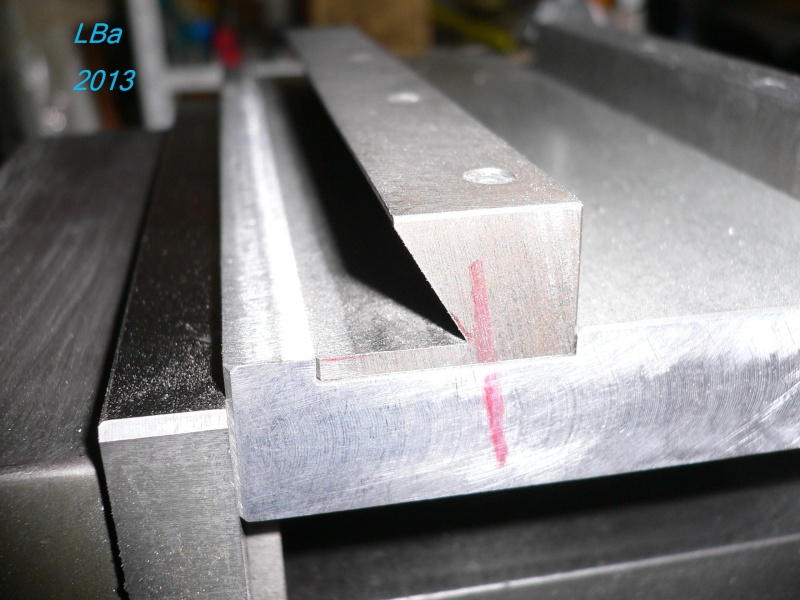

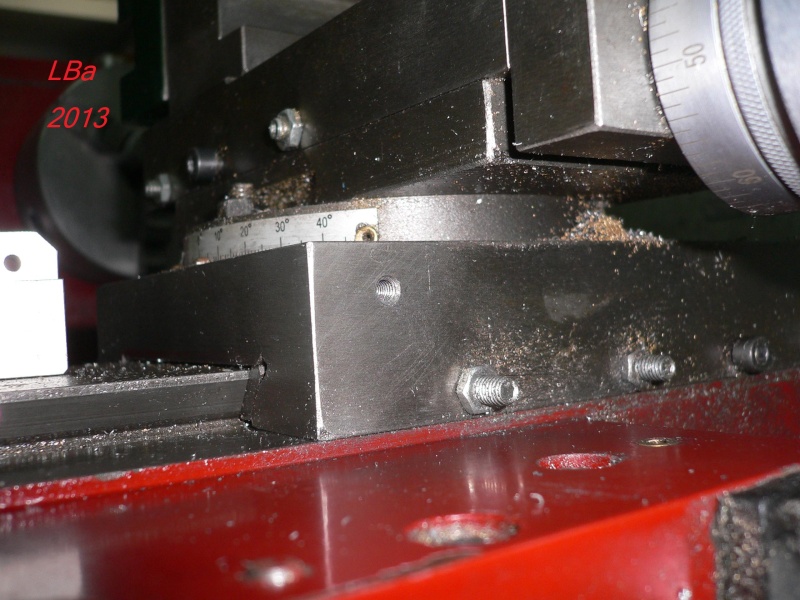

fraisage du lardon de guidage du support (ces lardons se positionnent dans la semelle de base)

le lardon est usiné

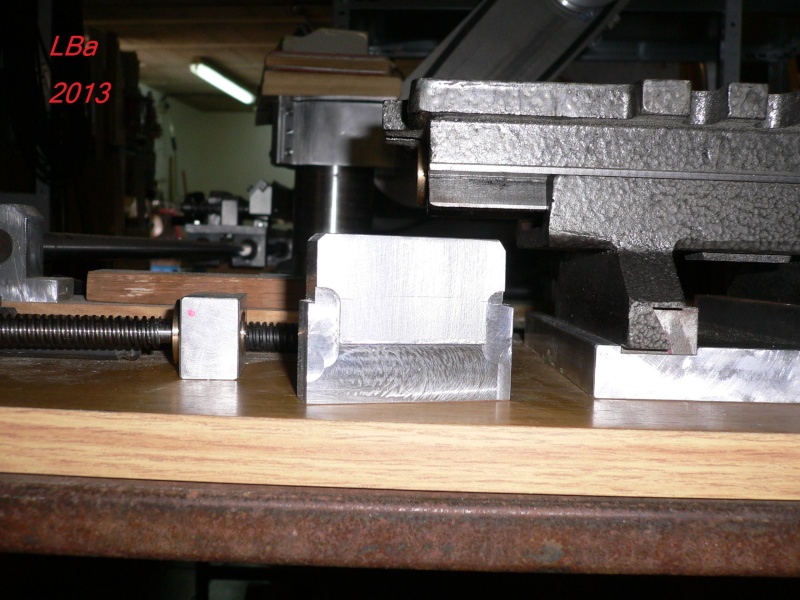

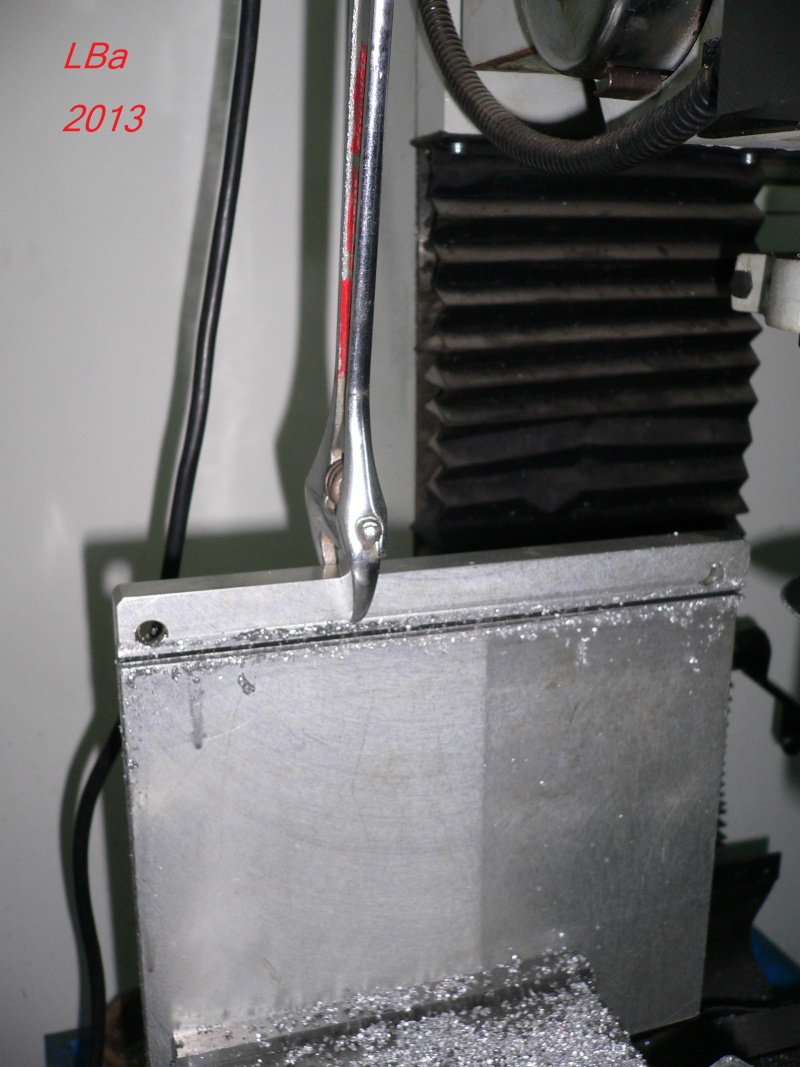

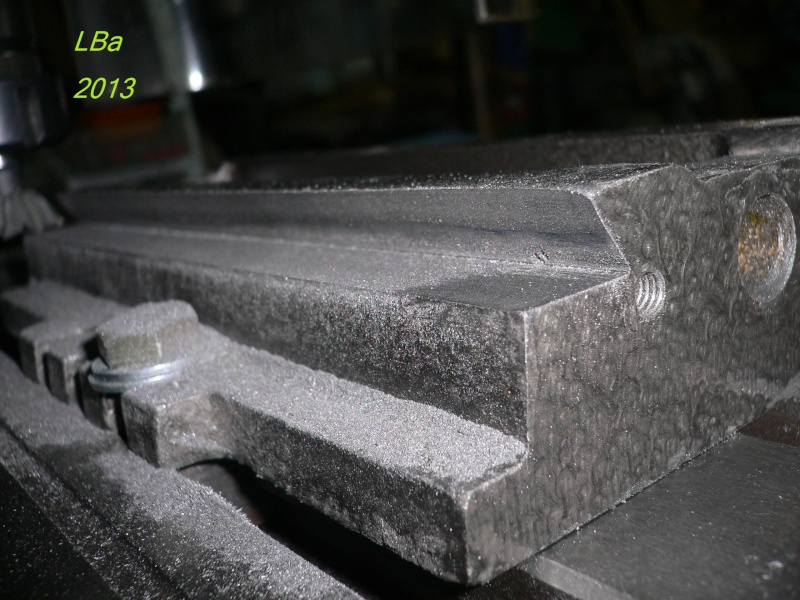

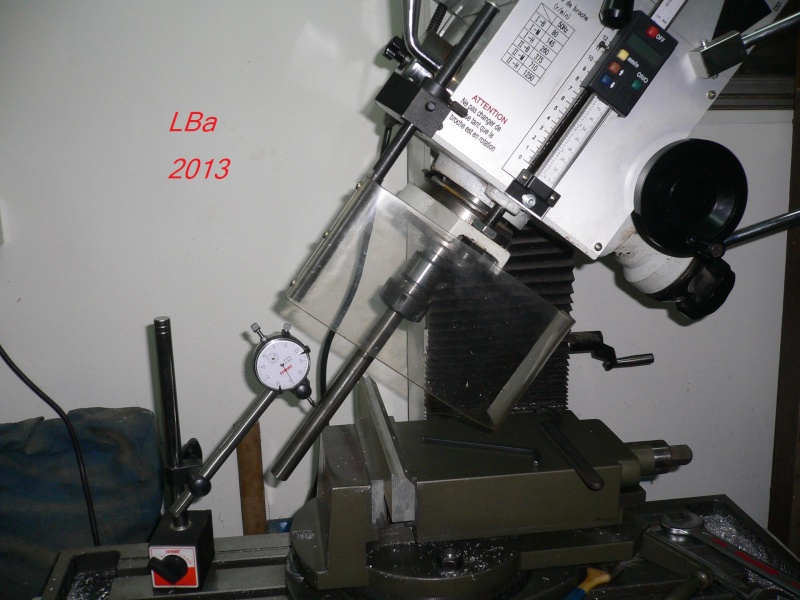

Une reprise des usinages des rainures de la plaque support de base s'impose

les usinages sont bruts de fonderie

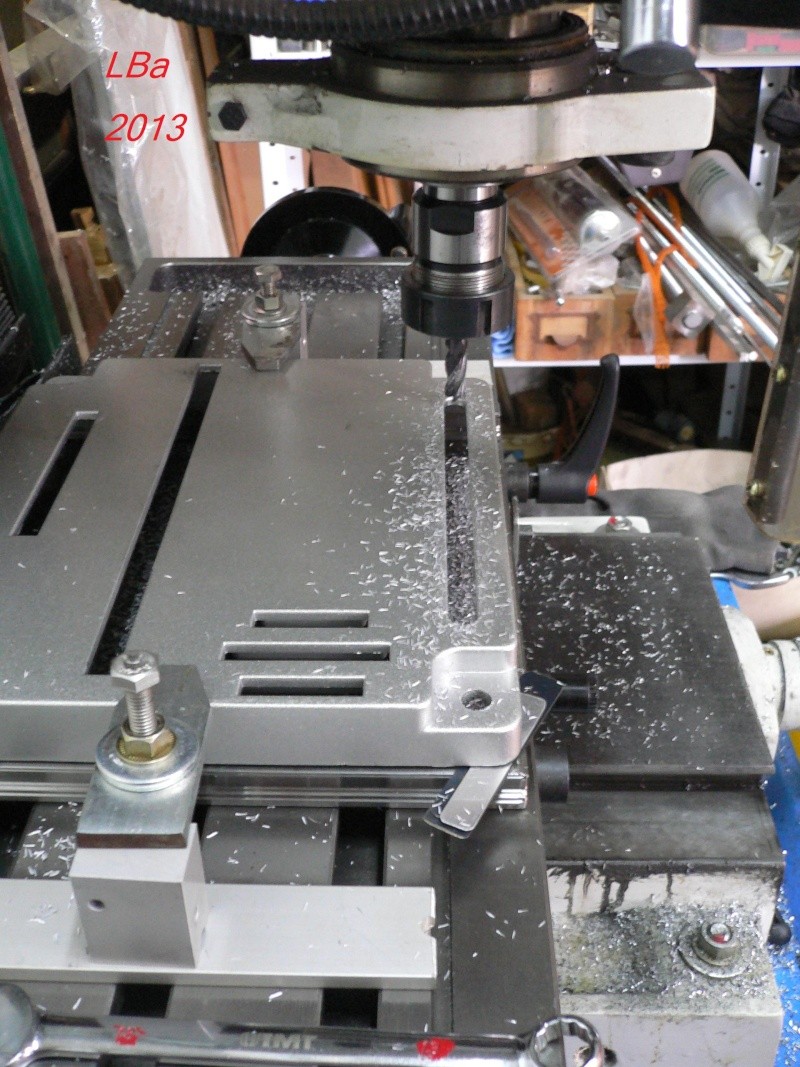

reprise de la premiére rainure en fraisage

reprise de la seconde rainure

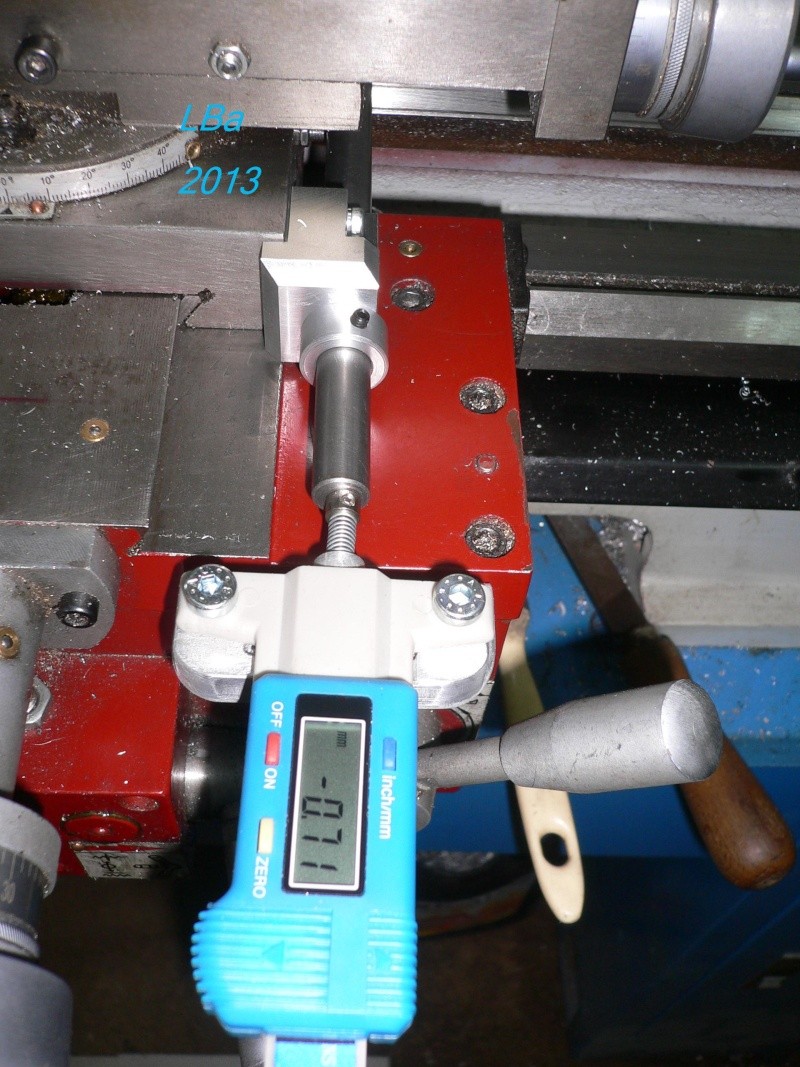

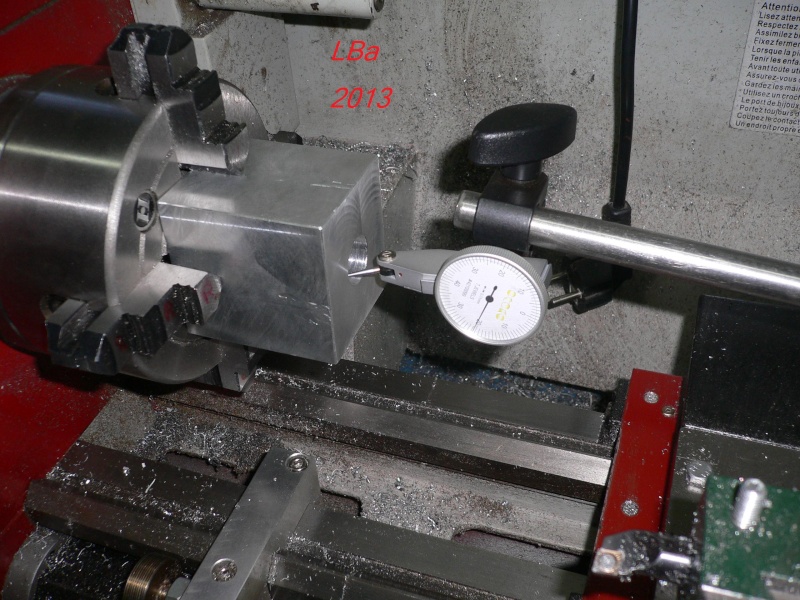

controle du coulissement du support sur la semelle de base

le coulissement est correct sans jeu excessif

Sur un des supports, j'ai usiné un épaulement afin de fixer la biellettte de déplacement du

systéme

fraisage de l'épaulement et dans la foulée:

perçage/taraudage d'un M6 pour la fixation de la dite biellette

et tant que je tenais les piéces:

perçage de deux phi 6 mm pour la fixation des support sur la semelle de base

Premier essais

Aprés avoir mis en place une lame de scie et commencé les réglages

premiére constatation

le carter de protection de la meule, tape sur la lame de scie et ne permet pas la course

compléte de la meule (la dent ne sera pas affutée sur toute sa longueur

le probléme est particulier à ce type de lame de scie (avec dent anti-recul)

donc modification du carter

un coup de lime queue de rat et c'est solutionné

j'ai donc pu continué l'avancée de l'apprentissge des différents réglages

- positionnement de la lame (en fonction de son diamétre) et profondeur de passe d'affutage

- réglage de l'index de positionnement de la dent à affuter

-réglage du déplacement de la meule

trop de réglage tuant le réglage, l'utilisation de cette affuteuse devient prise de téte ( 1 heure 60) de réglage

pour constater que le travail obtenu peut étre plus que alléatoire, je n'ai pas éssayé de faire une seule étincelle

j'ai tout démonté :

et commencé à actionner mes méninges afin de simplifier et améliorer la chose

que je vais détailler dans les billets à paraitre au fur à mesure de l'avancement du sujet

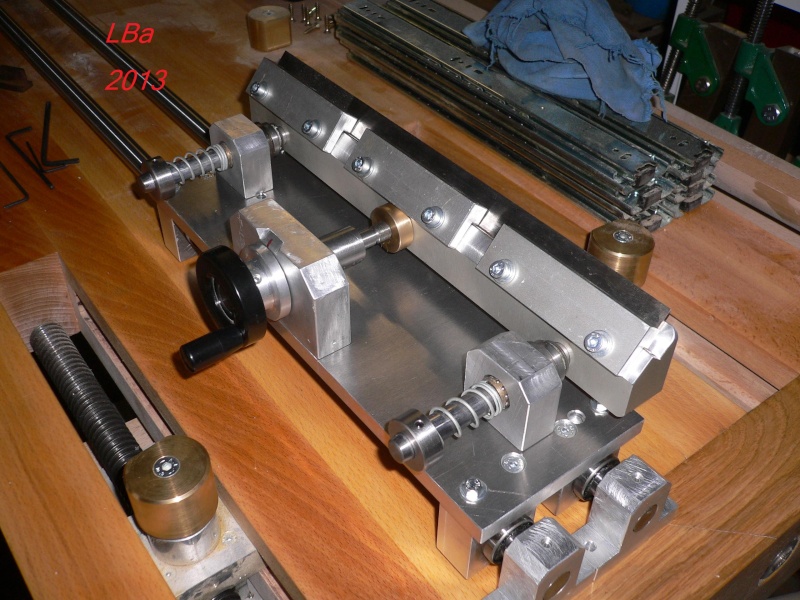

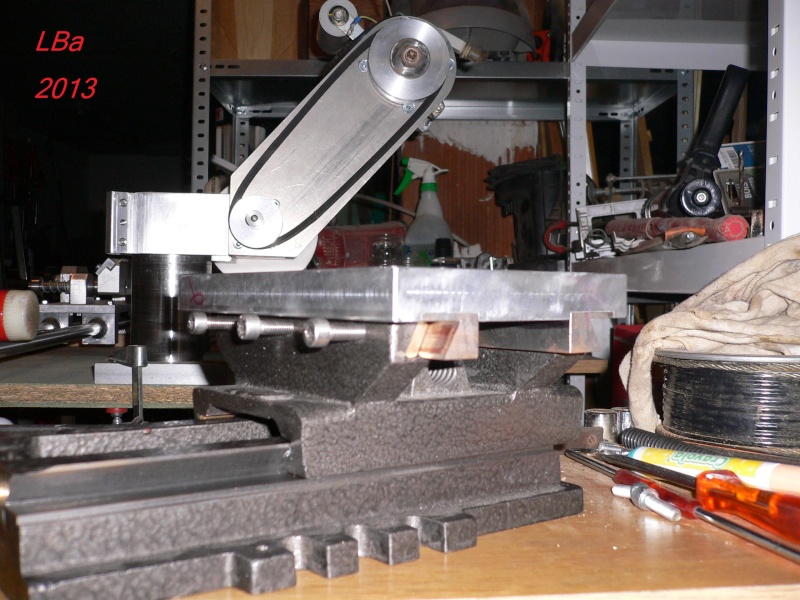

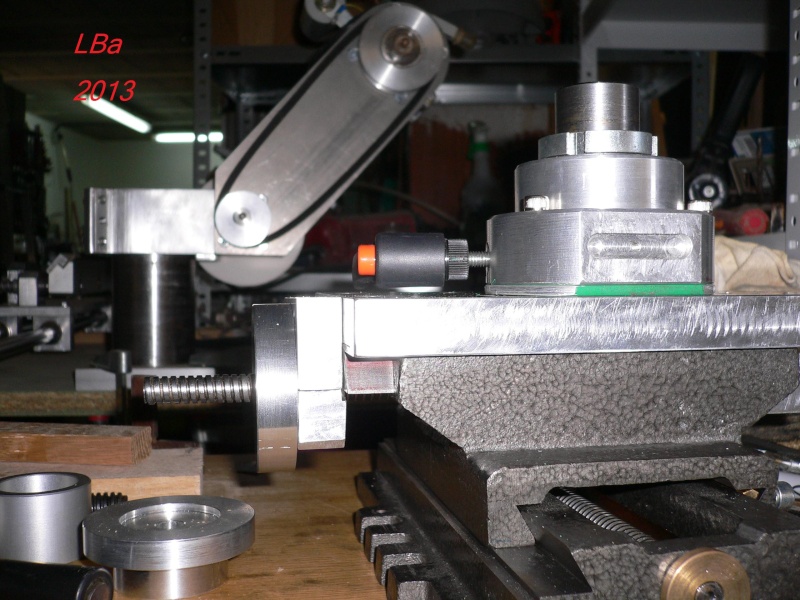

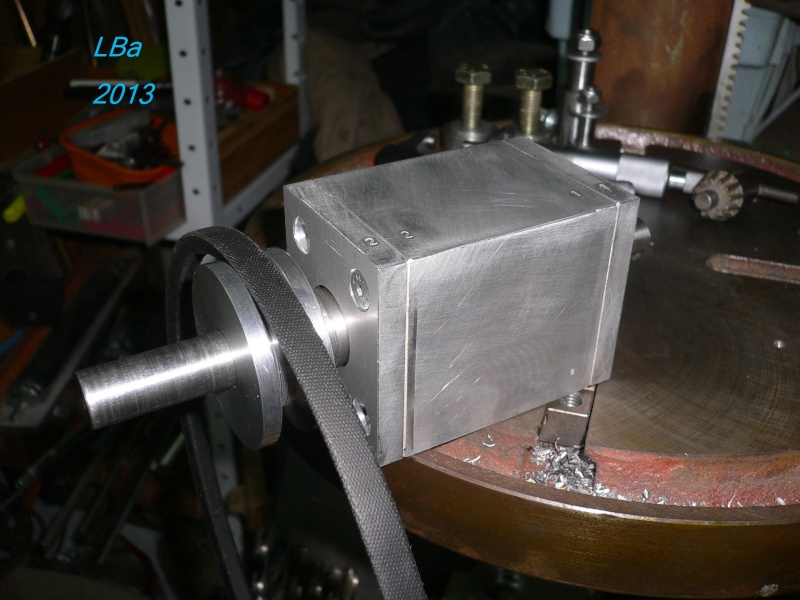

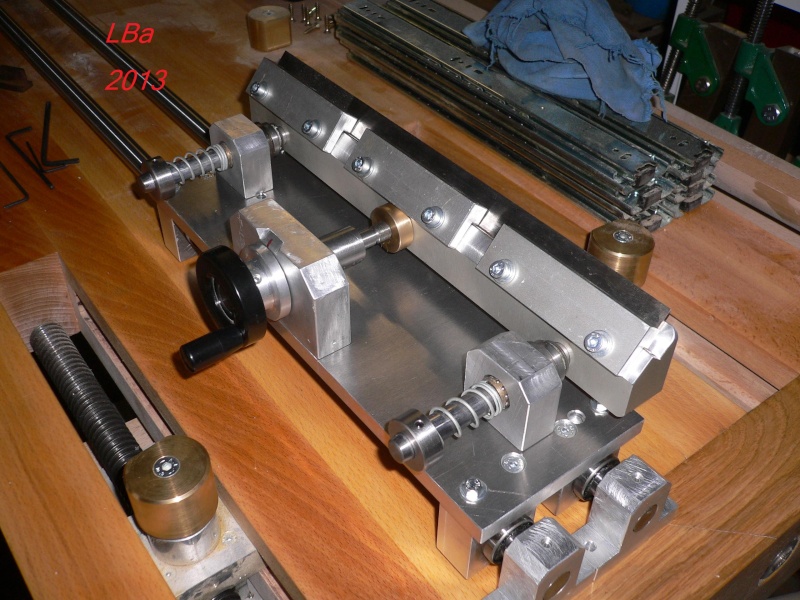

Systéme de déplacement du chariot support fer

Le déplacement du chariot porte fer va etre assuré par cable et poulies

image de l'ensemble à déplacer de gauche à droite et vice versa

le systéme de déplacement sera composé de différentes piéces notament de la récup

une poulie maitresse avec manivelle

deux poulies de renvoie

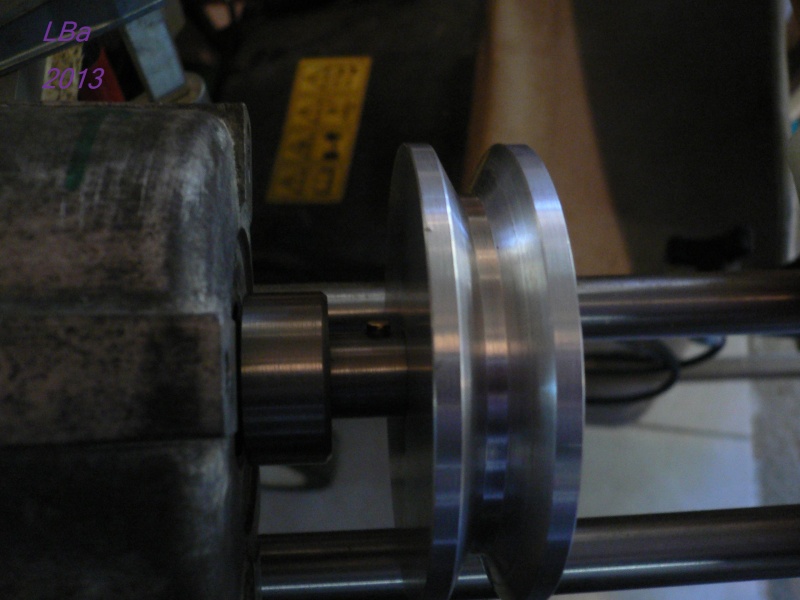

Poulie maitresse et son arbre (récup de porte sectionnelle)

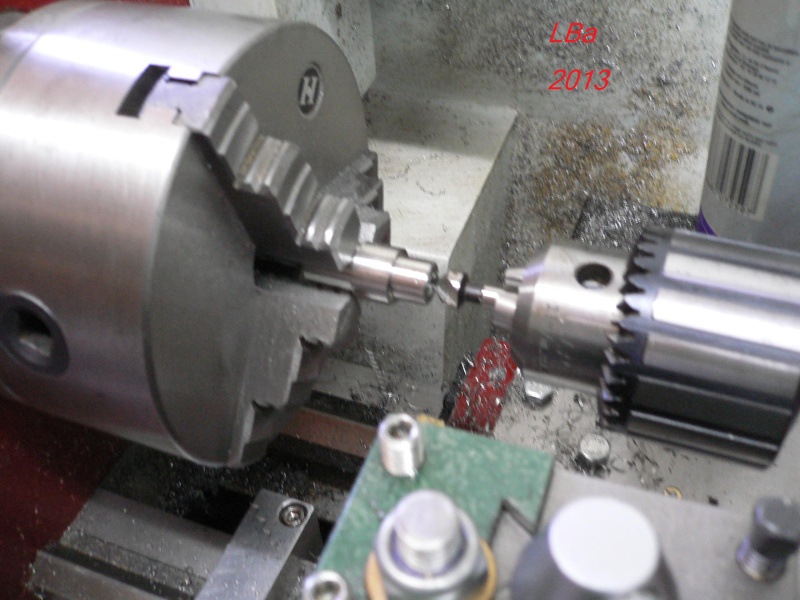

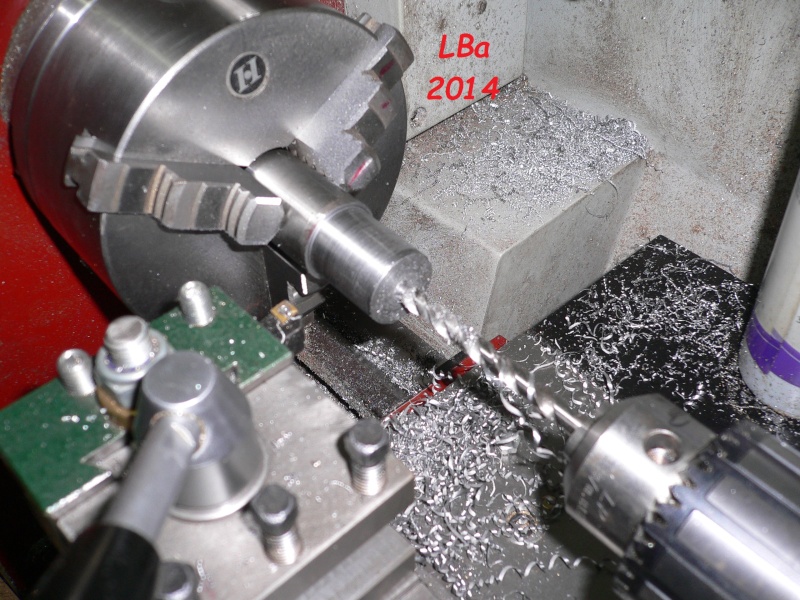

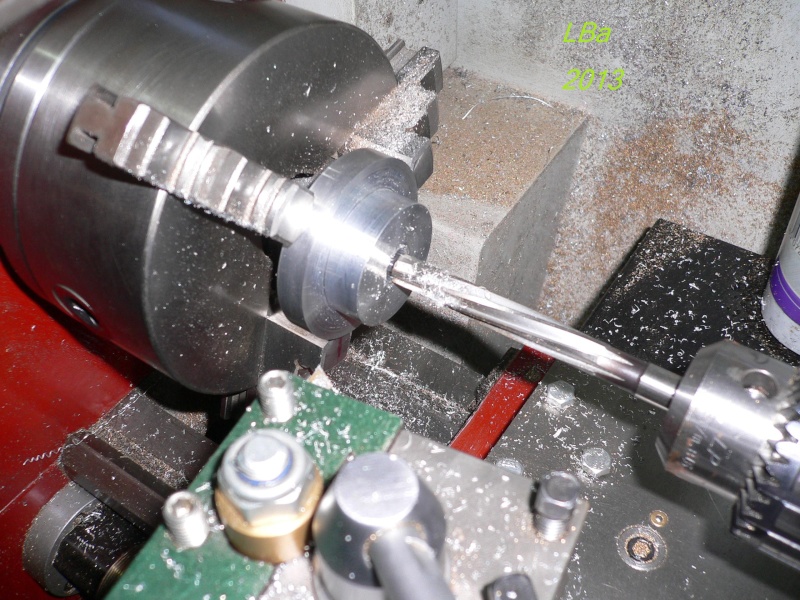

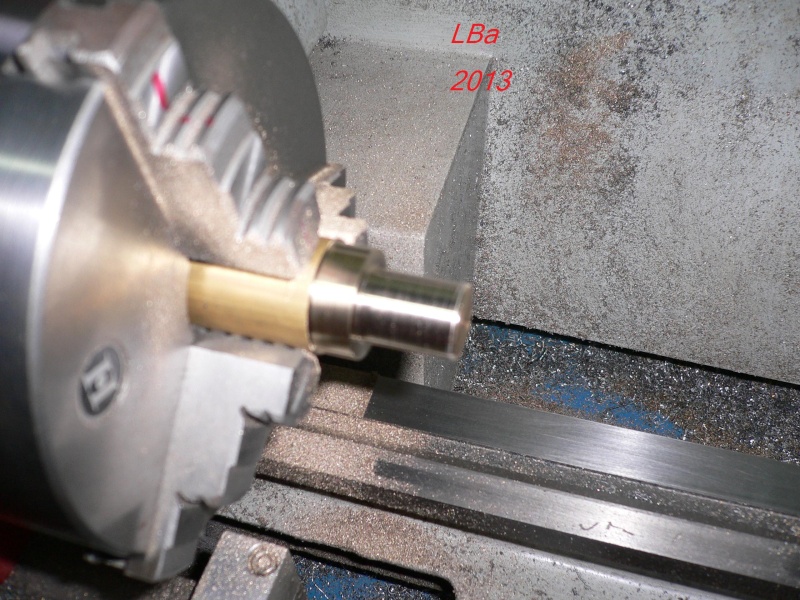

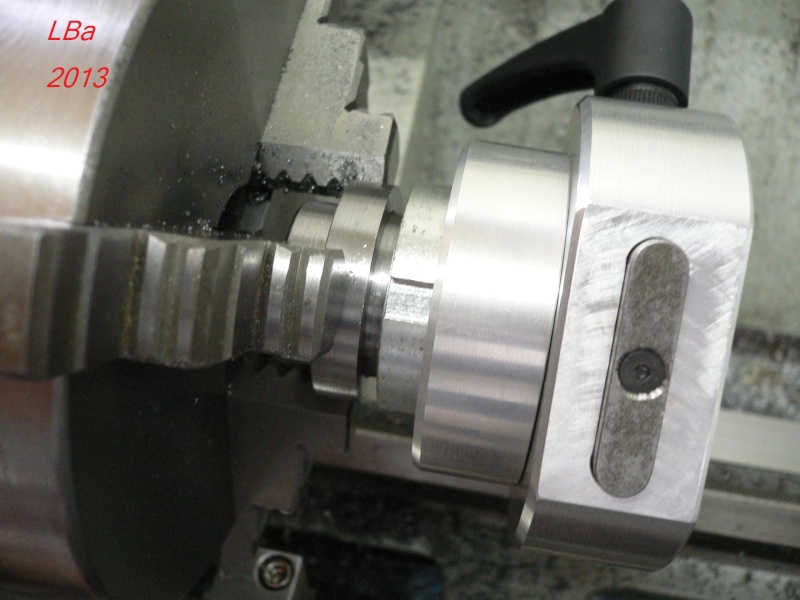

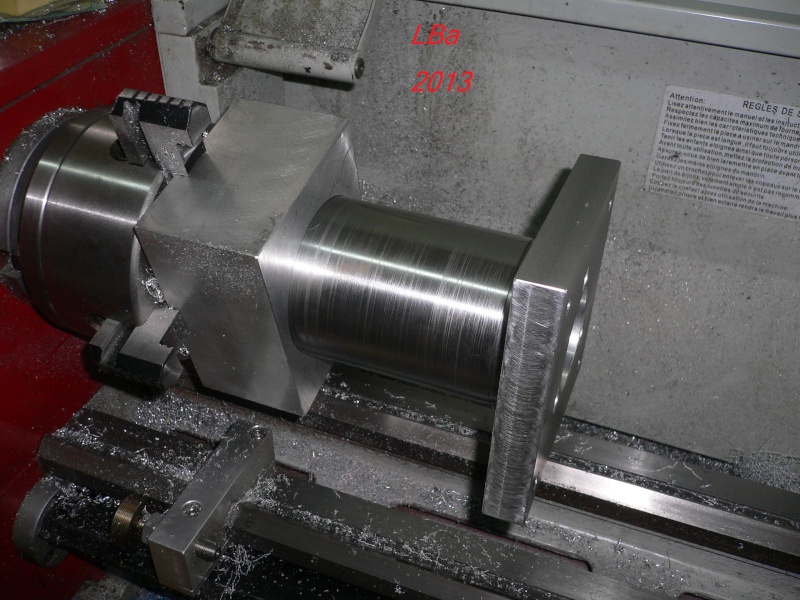

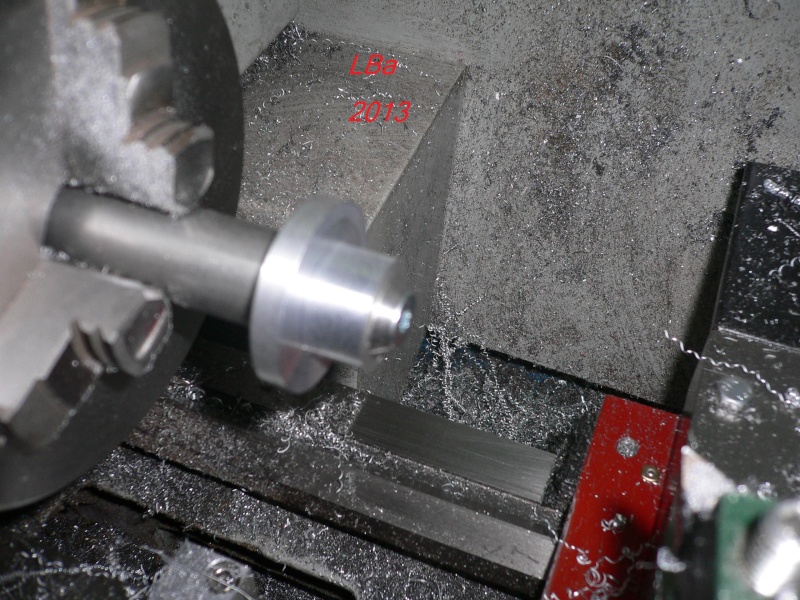

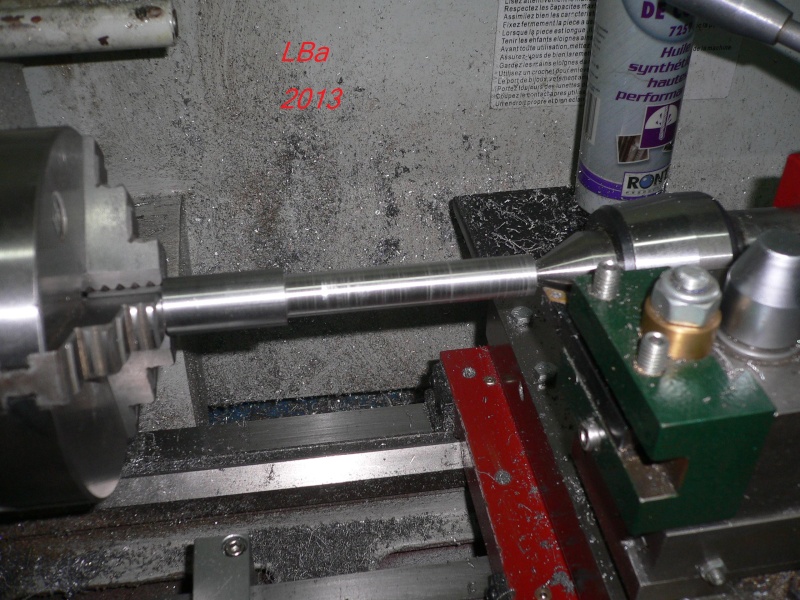

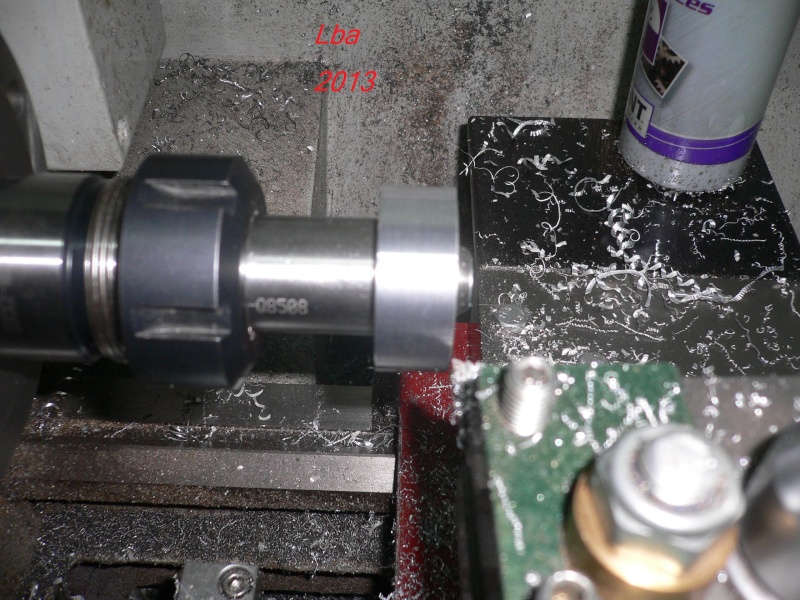

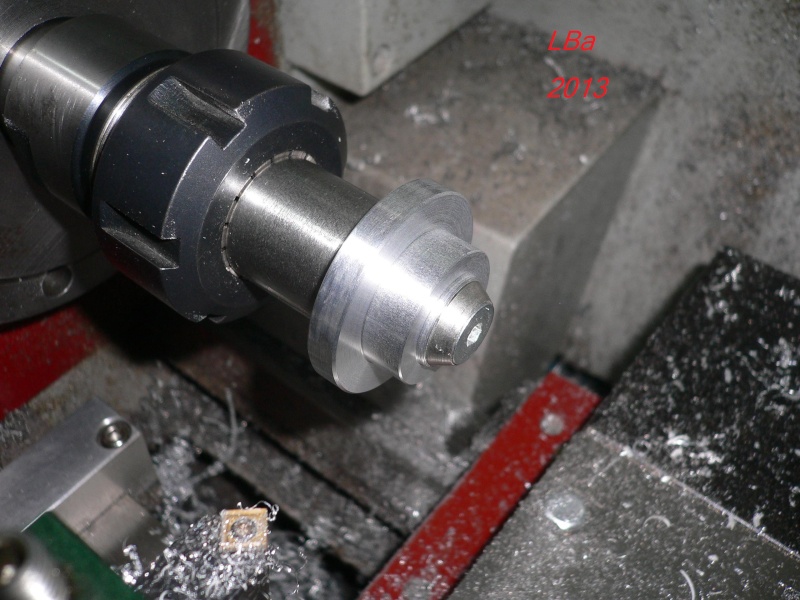

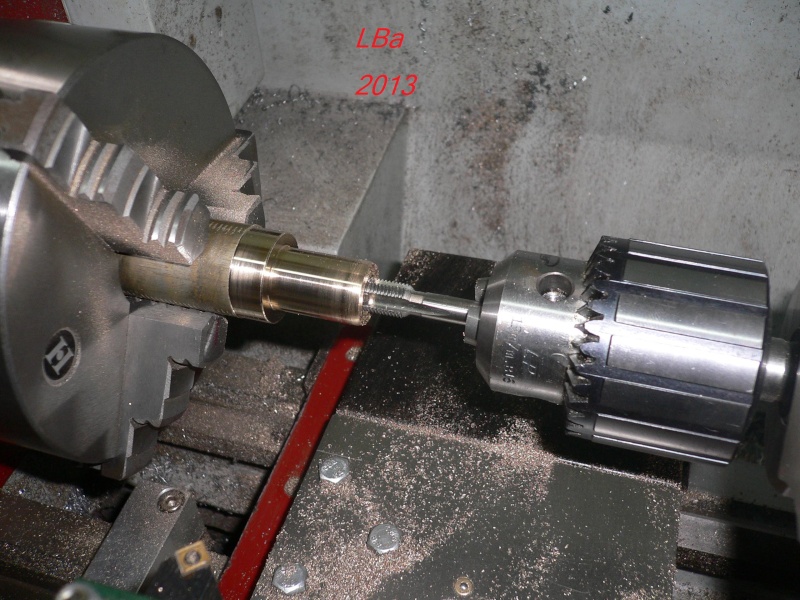

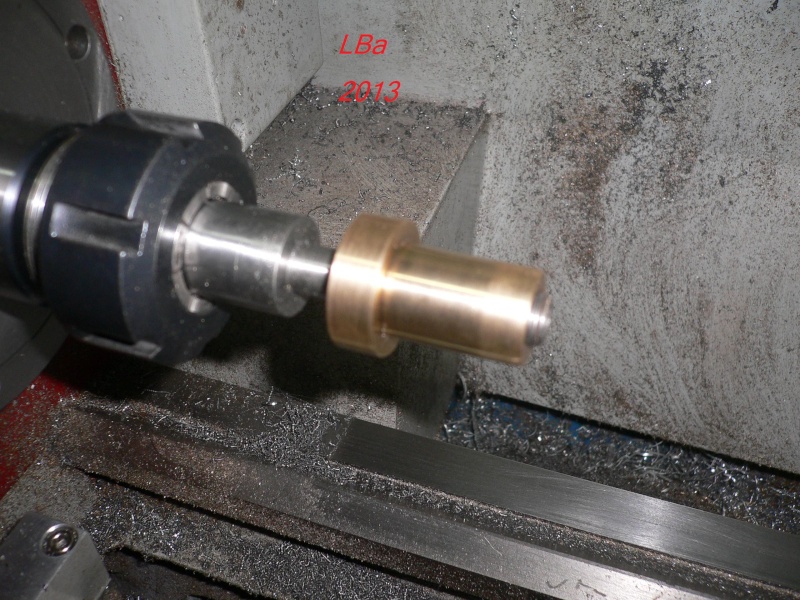

usinage de l'arbre support poulie

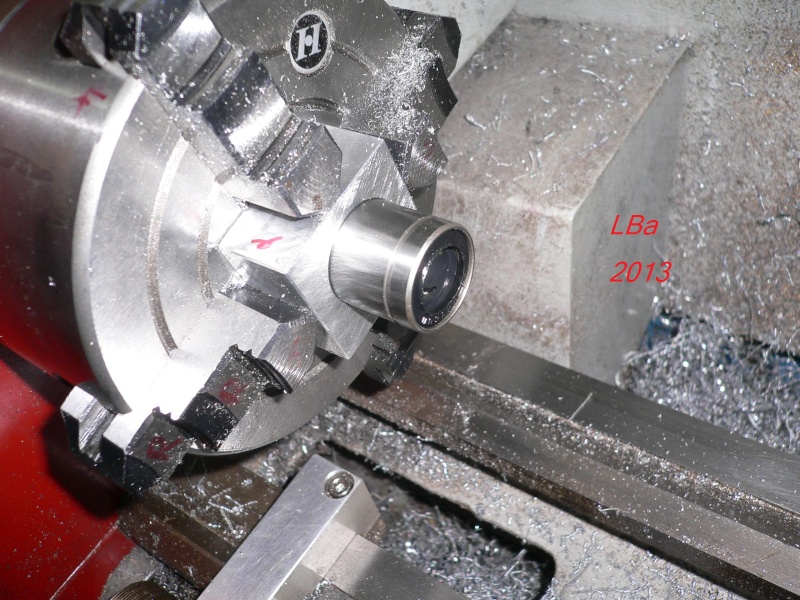

l'usinage à consister à réaliser une portée de roulement pour instaler deux paliers

perçage en bout de l'arbre pour insert manivelle

essais de l'axe de manivelle (celui-ci sera certainement recoupé en longueur )

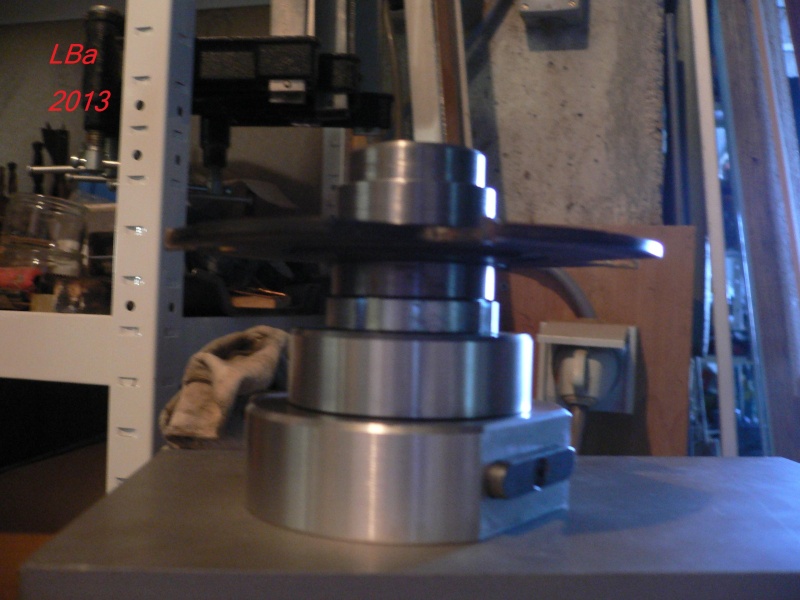

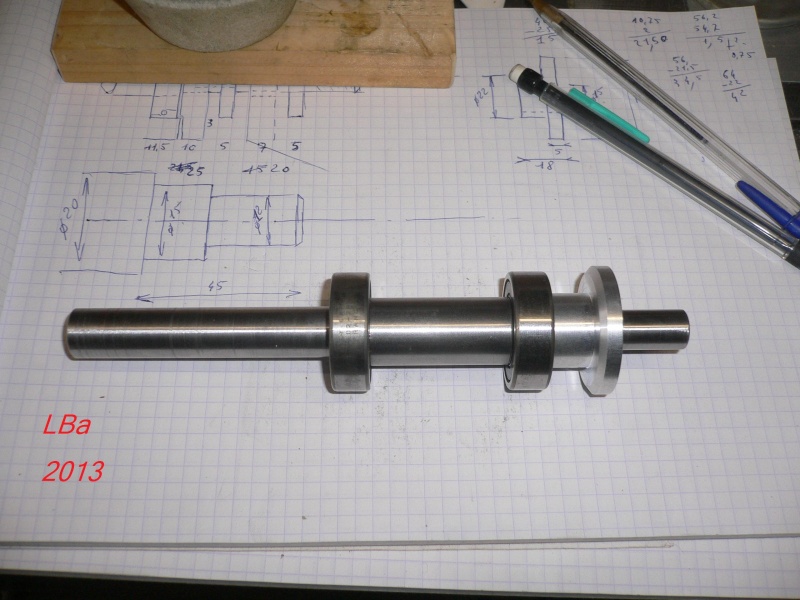

ensemble poulie(avec le cable) montée sur l'arbre avec ces deux paliers

Paliers de renvoie

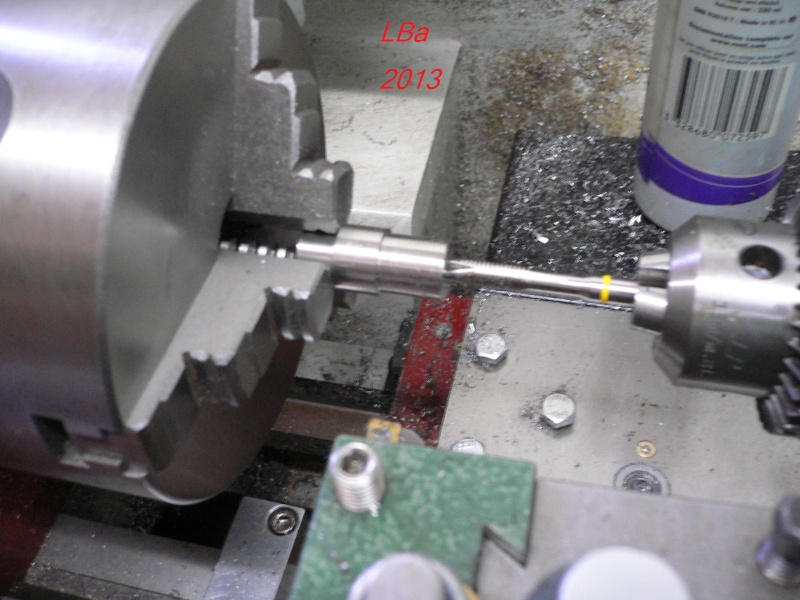

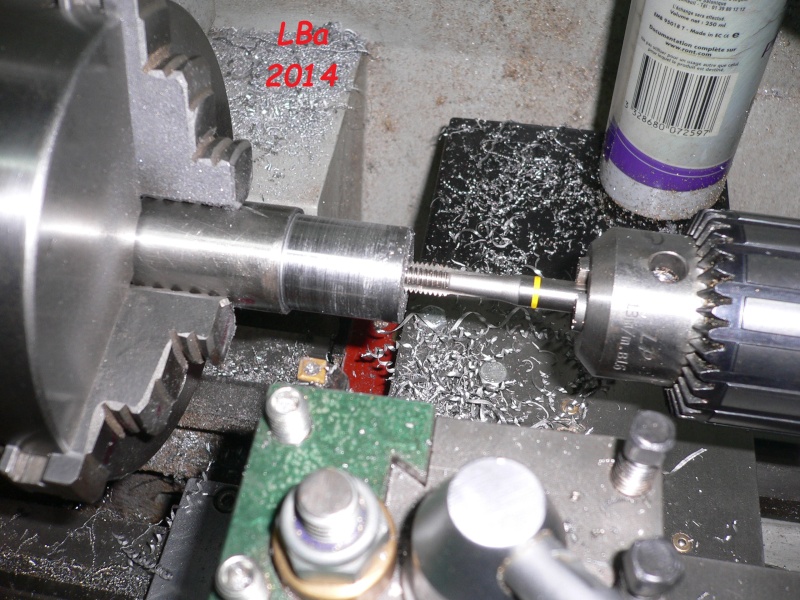

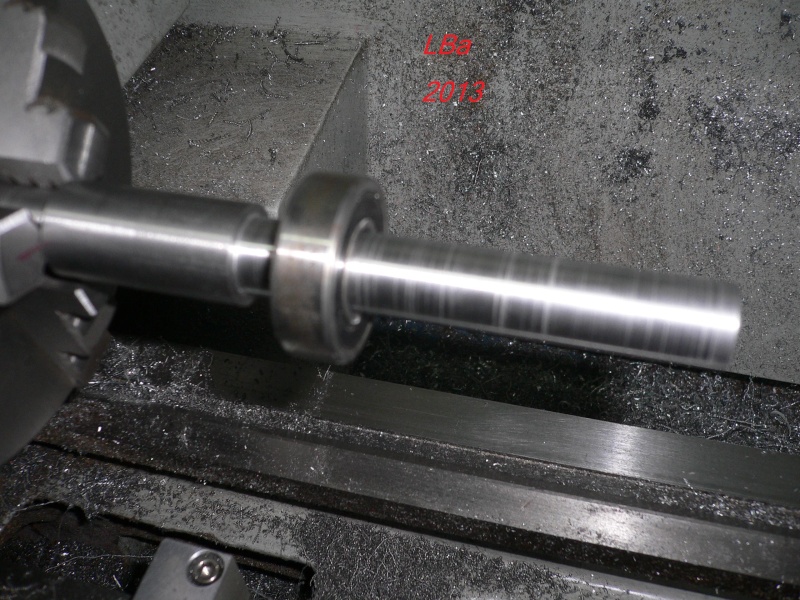

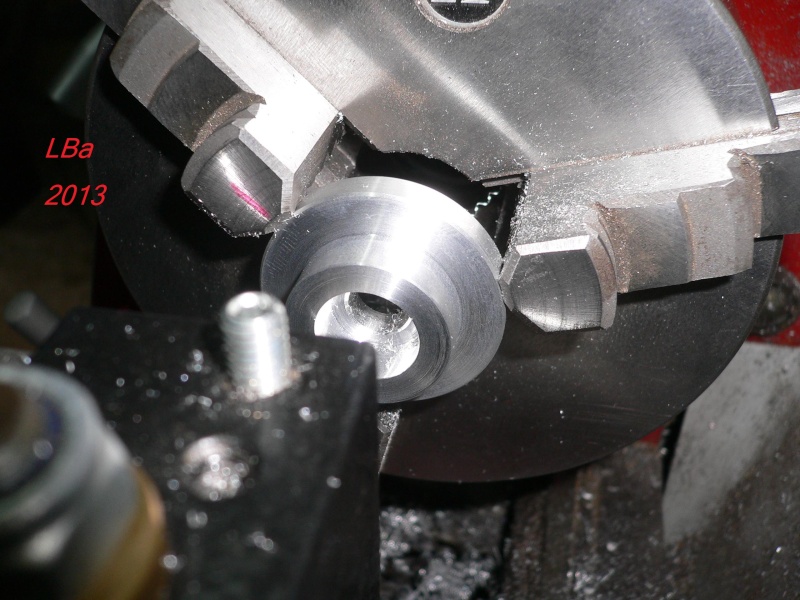

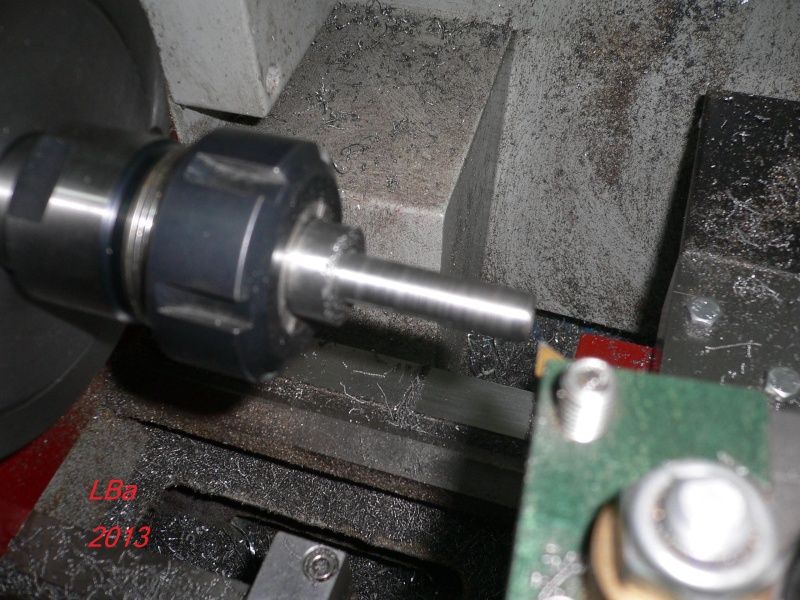

arbre usinage portée de roulement du palier

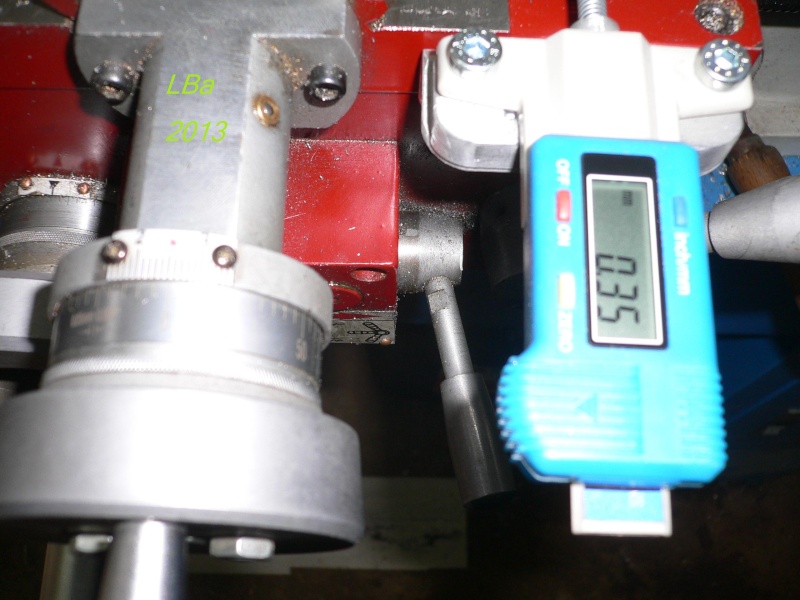

controle de l'ajustement du roulement

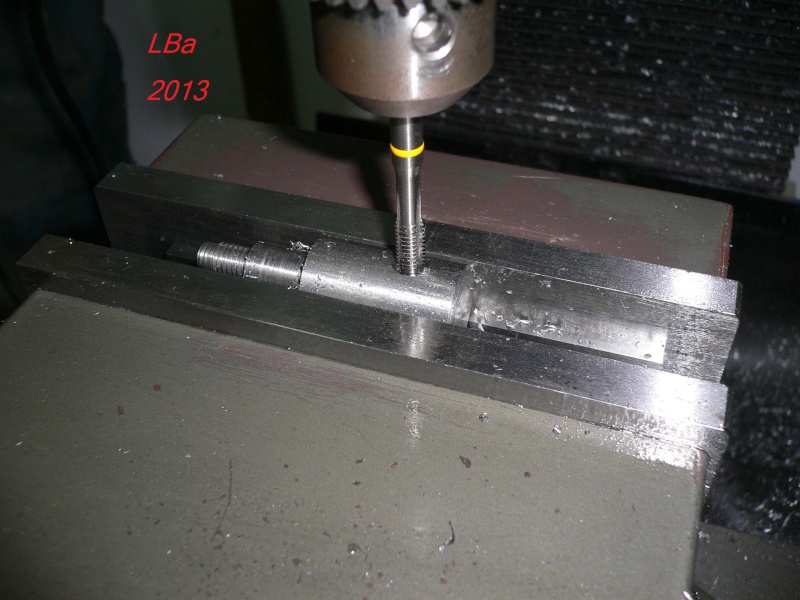

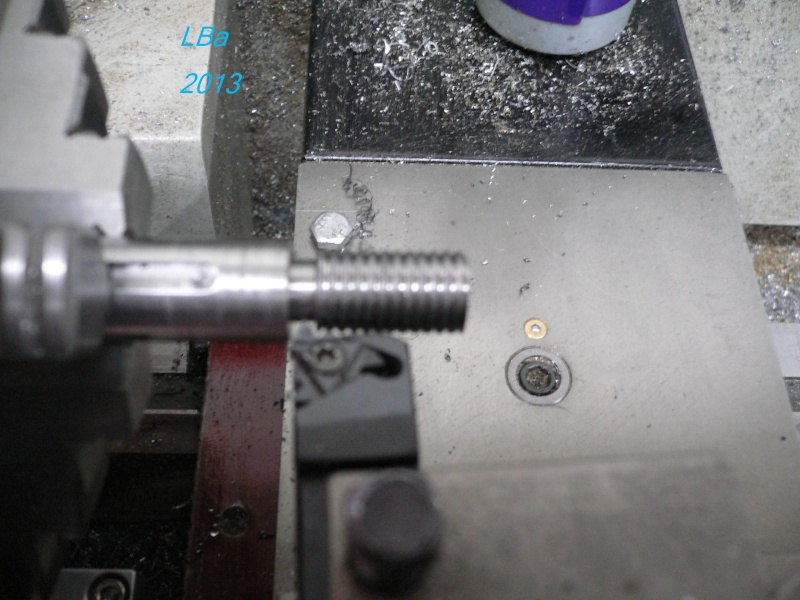

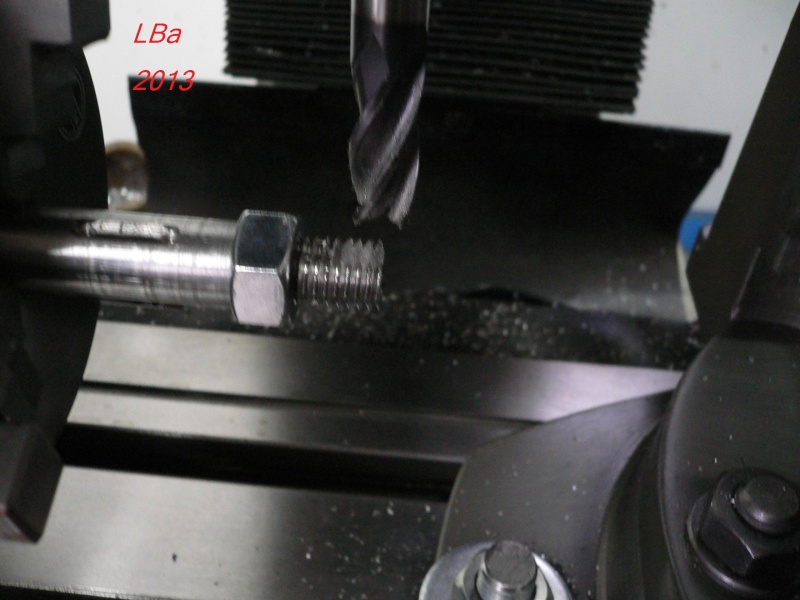

usinage d'un arbre de palier de renvoi (fraisure avant taraudage)

taraudage en bout d'arbre

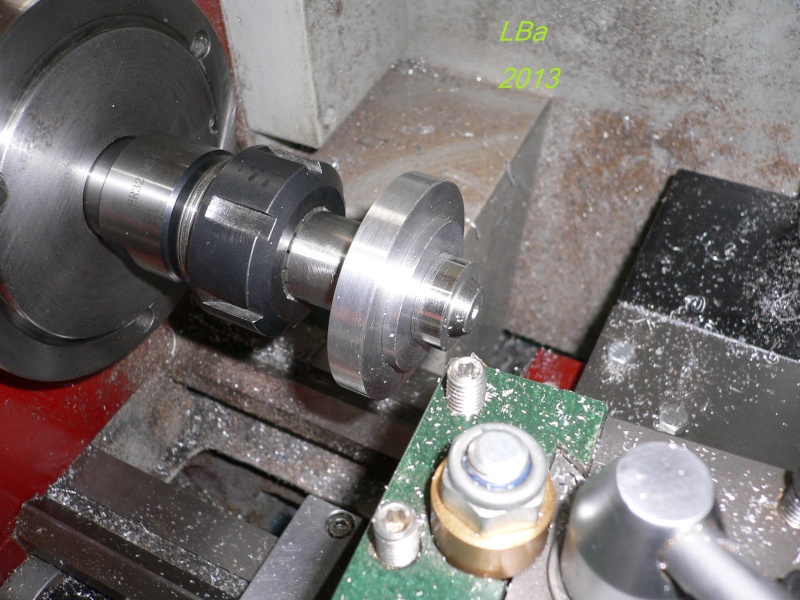

un arbre de monté sur un palier

l'arbre est immobilisé en translation (sur la cage de roulement) par une vis Tf et rondelle cuvette

Le projet ayant été mis en suspend pour des réalisations plus pressantes, celles ci étant réalisées

je reprends le sujet

Ce que j'avais prévue au départ, me chagrine un peu, je vais faire des modifications, d'autre choix

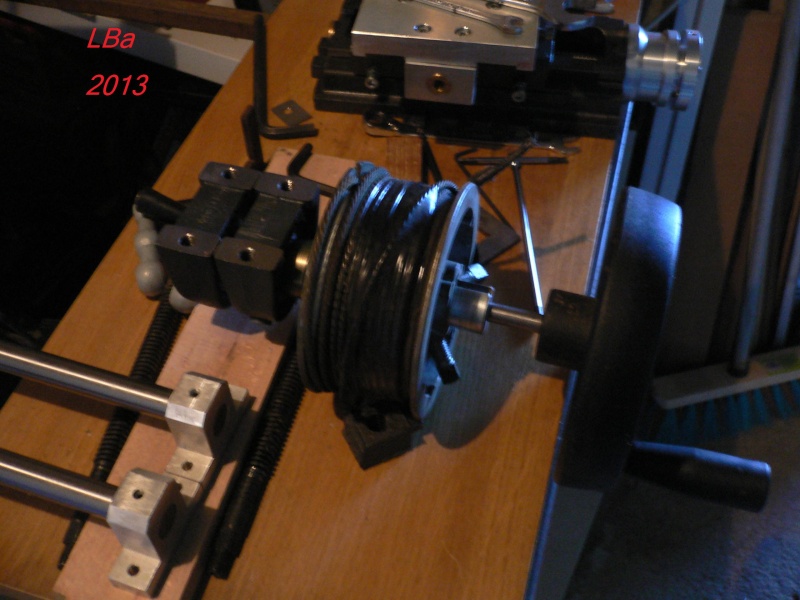

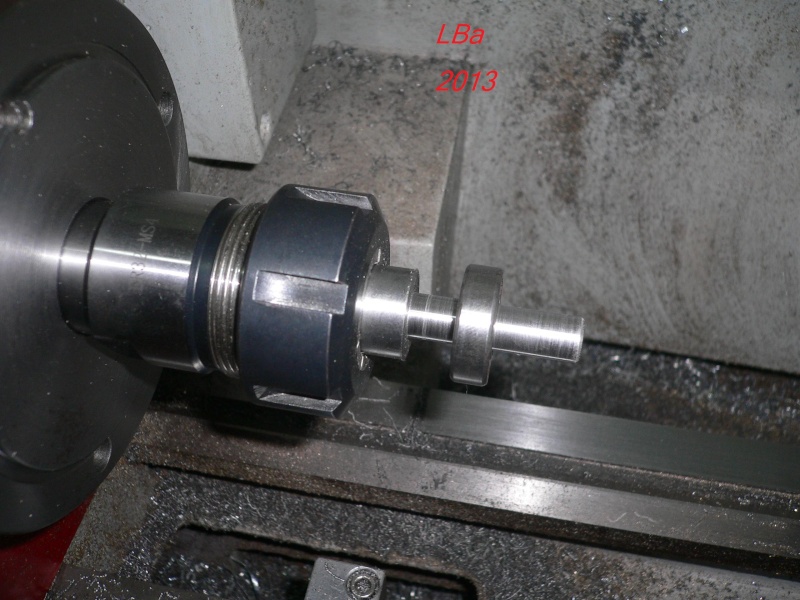

Pour commencer, je reprends l'axe support poulie d'enroulement de cable

la reprise consiste à rallonger l'épaulement de 20 mm

essais des paliers, j'ai un écartement de 25mm entre eux, le tube de la table passe largement

La poulie,que je voulais utiliser (porte sectionnelle), ne me plais pas, je la trouve trop mastoc

je vais en faire une autre

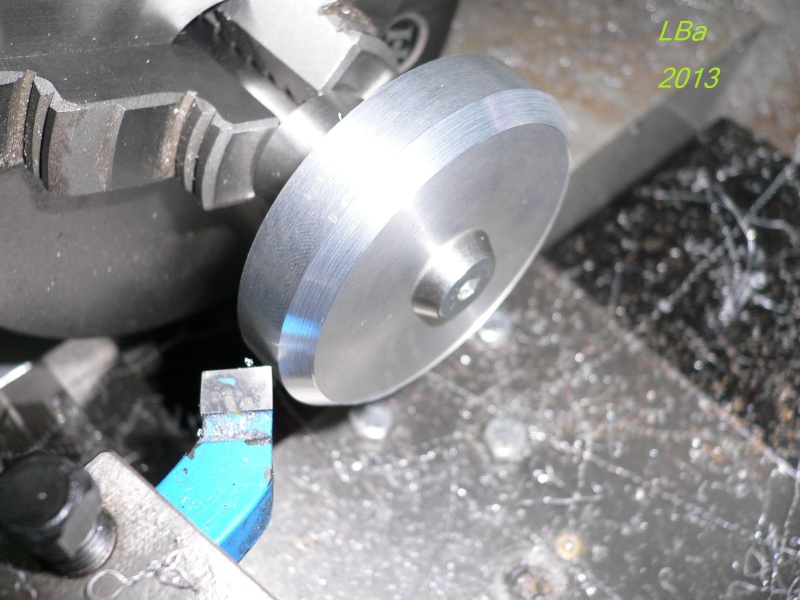

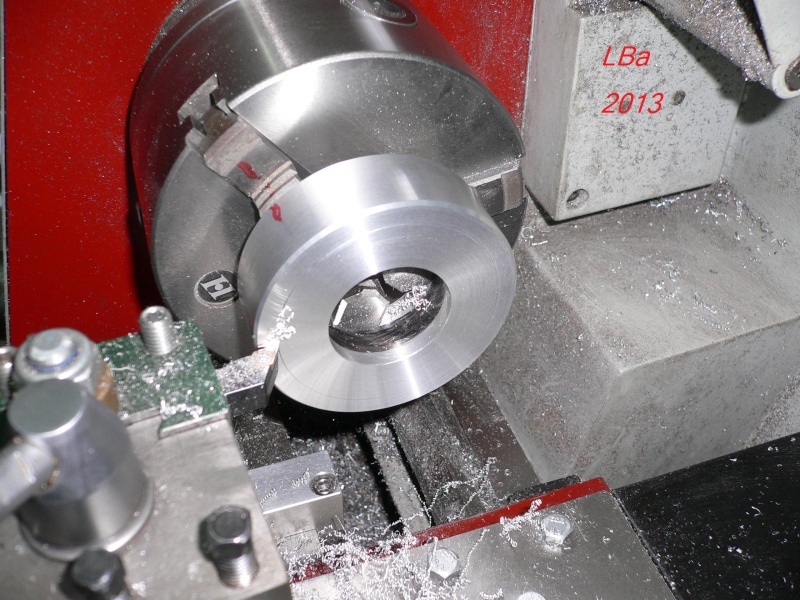

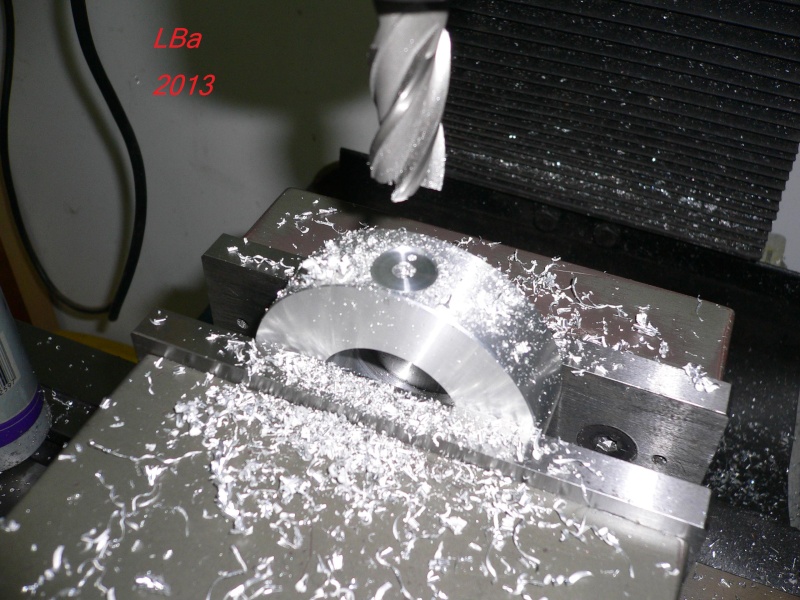

Dans du rond alu de 100 mm : débit d'une rondelle de 35 mm

débit de la future poulie

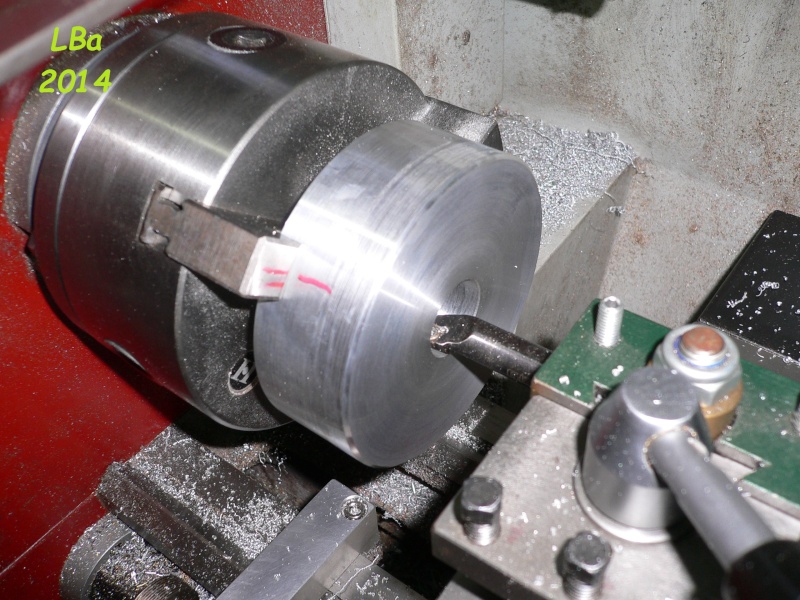

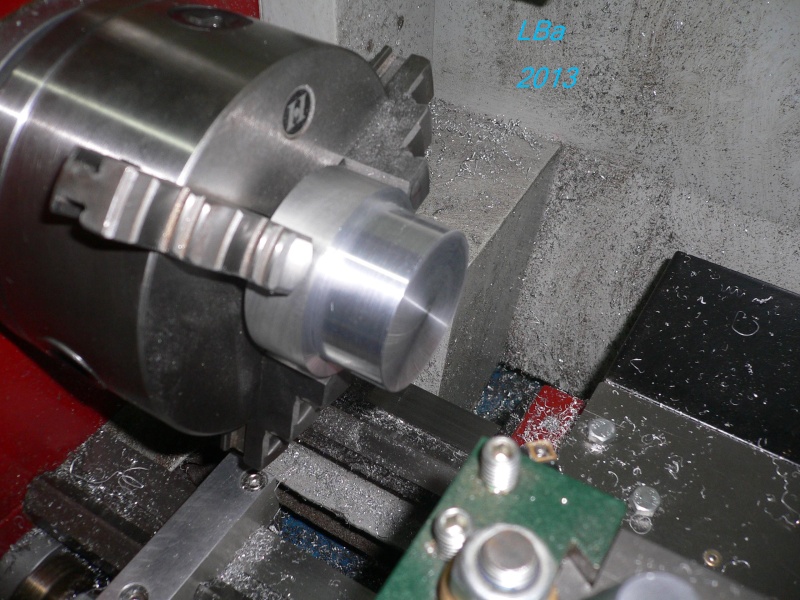

montage sur le tour pour usinage

dressage de la face

blanchiement du diamétre extérieur, avant reprise

aprés retournement de la piéce, dressage de la seconde face

perçage avec mon plus gros foret, en vue d'un alésage

alésage au diamétre de l'axe

controle de l'ajustement avec l'axe

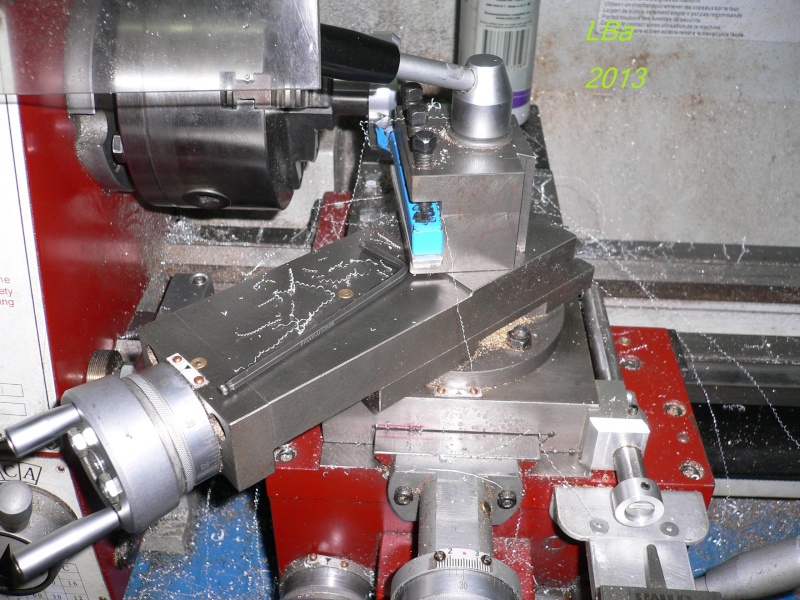

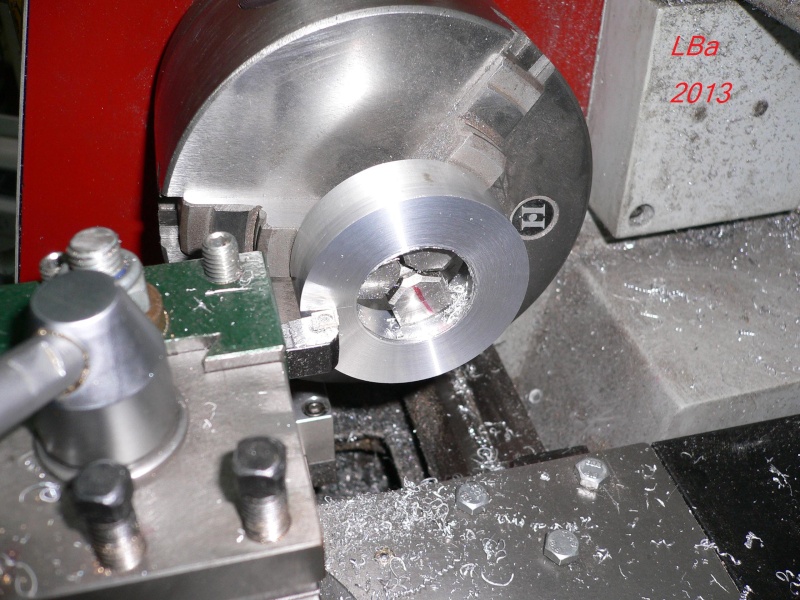

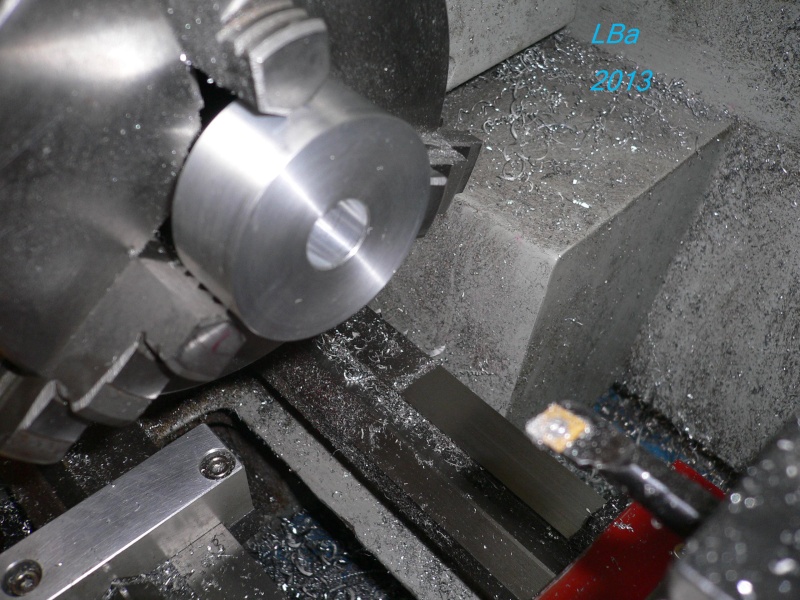

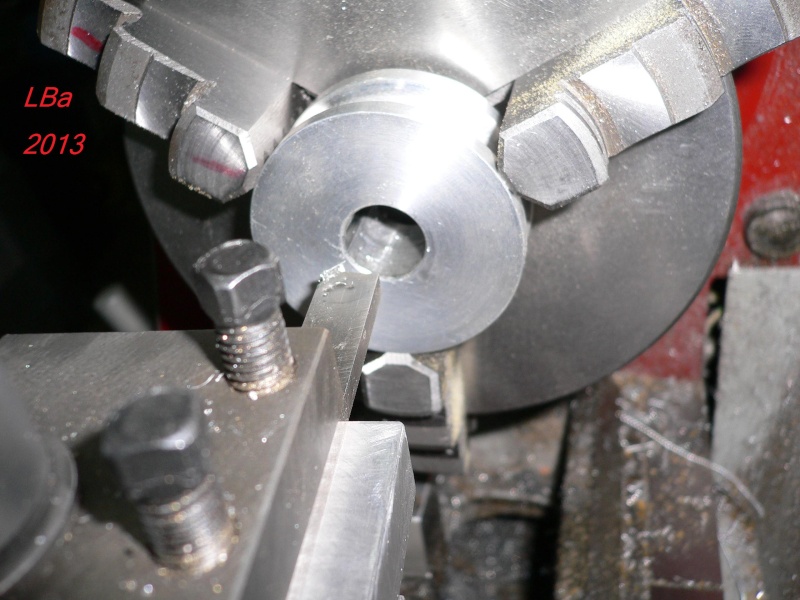

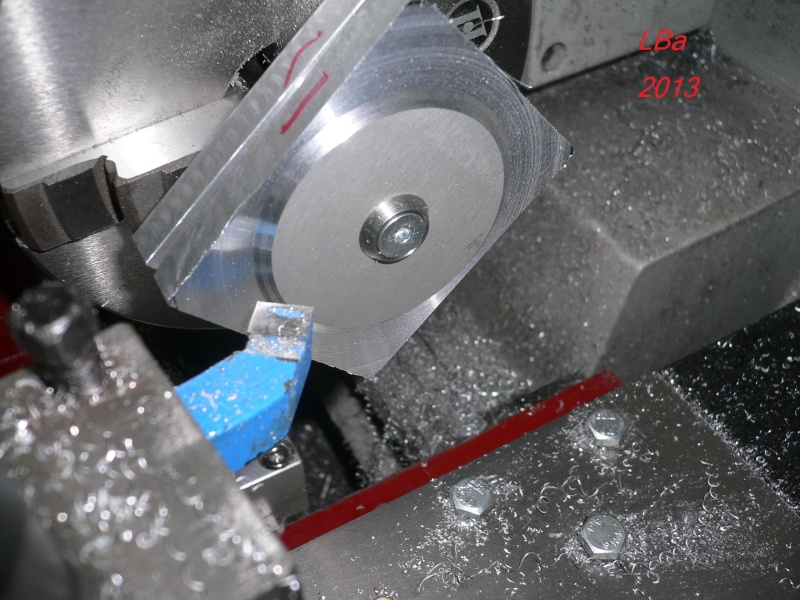

avant démontage de la piéce du mandrin, je vais usiner la rainure de clavette, celle-ci doit faire 8 mm

de large, je vais utiliser une lame de 4mm d'épaisseur et le faire en deux fois

je commence par régler l'outil sous la hauteur de pointe et commence l'usine en déplacant l'outil

à l'aide du trainard

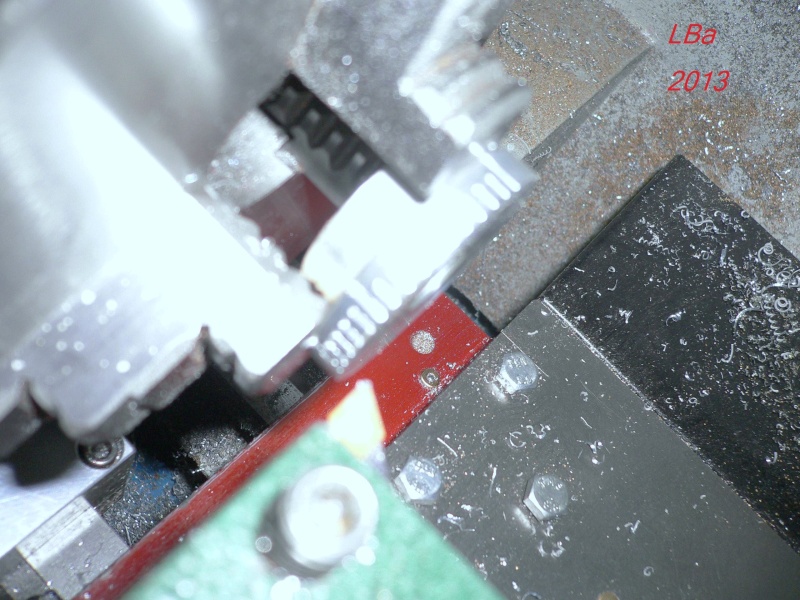

début de l'usinage, la prise de profondeur de passe est de 1/10 mm à chaque fois

usinage premiére demi rainure en cours

la demi rainure est usinée

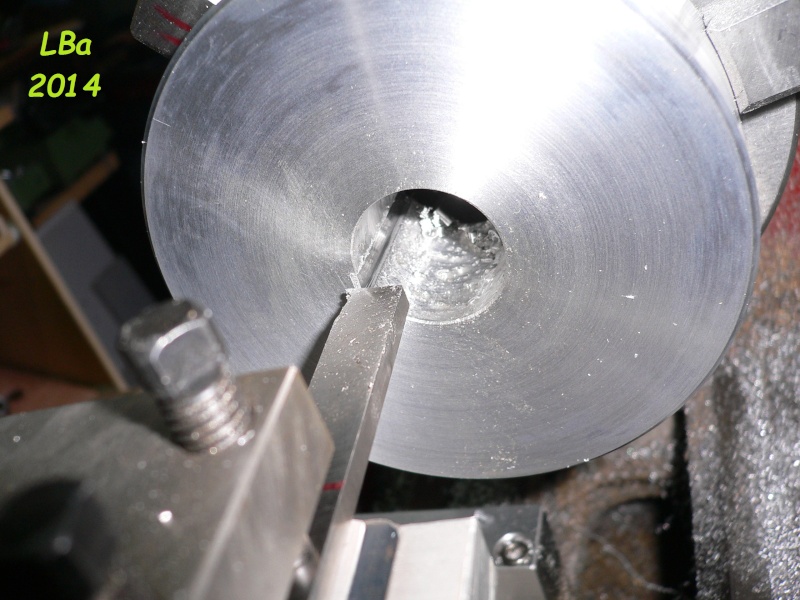

réglage de l'outil, cette fois au dessus du centre

réglage hauteur outil pour la seconde demi rainure

début usinage de la seconde rainure de clavette

usinage de la seconde rainure de clavette en cours

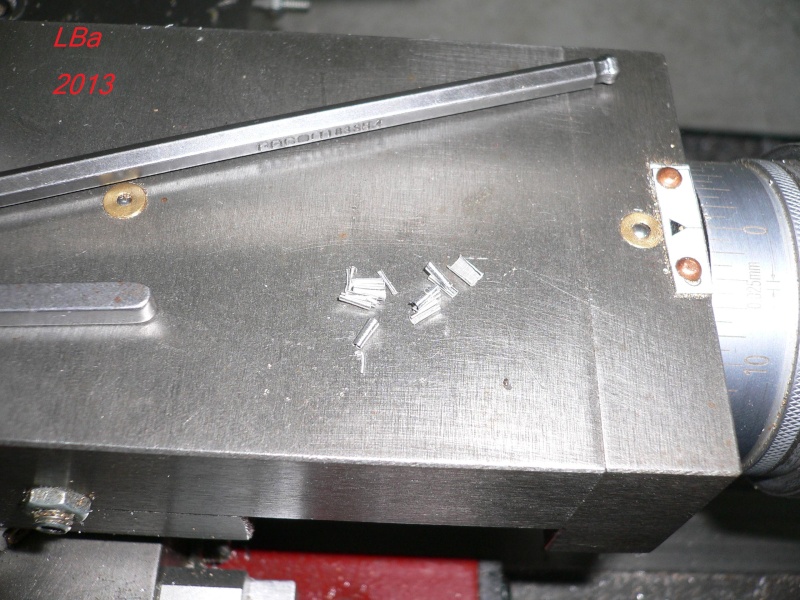

la rainure de clavette de 8 mm est maintenant usinée, un petit ajustement à la lime s'impose

tout de méme

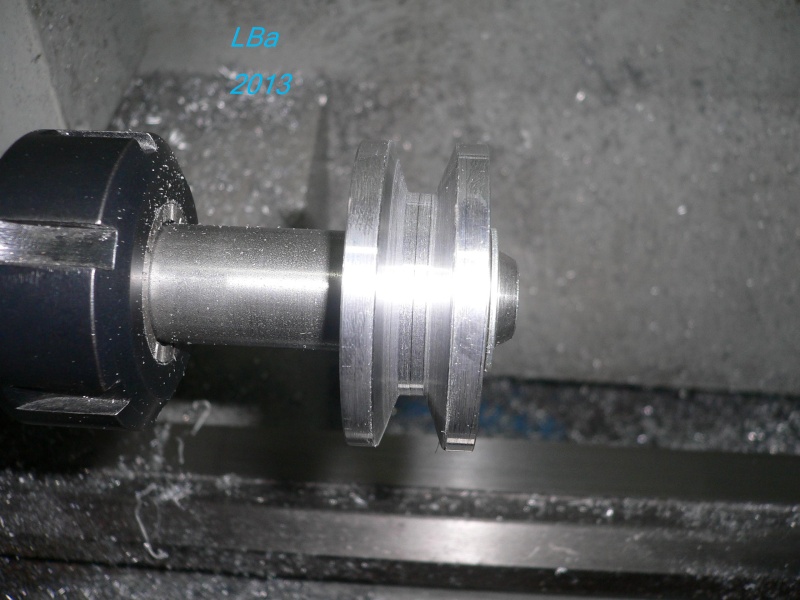

aprés l'ajustement, montage de l'arbre/clavette/poulie

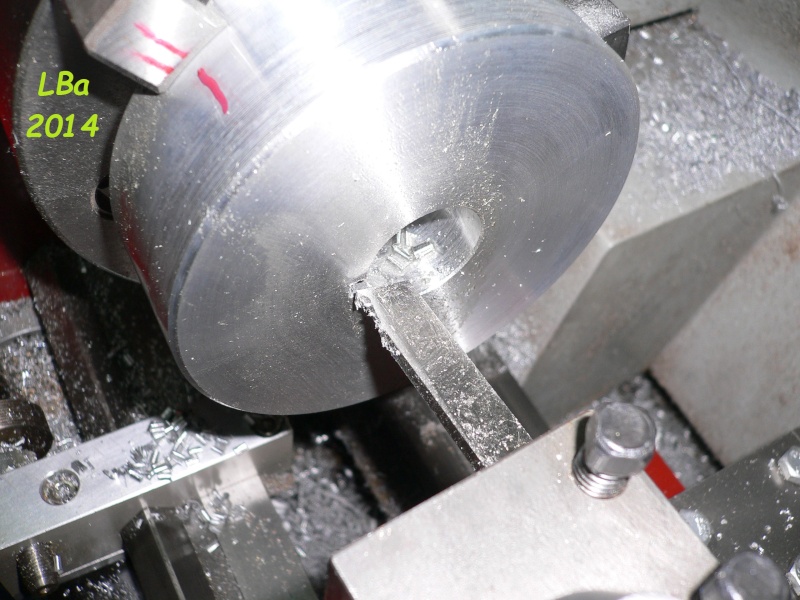

sur cette poulie, j'envisage (comme celle en modéle) de réaliser une george de guidage

pour le cable

dons usinage d'un cimblot de reprise pour la poulie

aprés réalisation d'un épaulement, controle de l'ajustement avec la poulie

perçage en bout pour réaliser un taraudage afin de bloquer la poulie contre l'épaulement

taraudage à M8

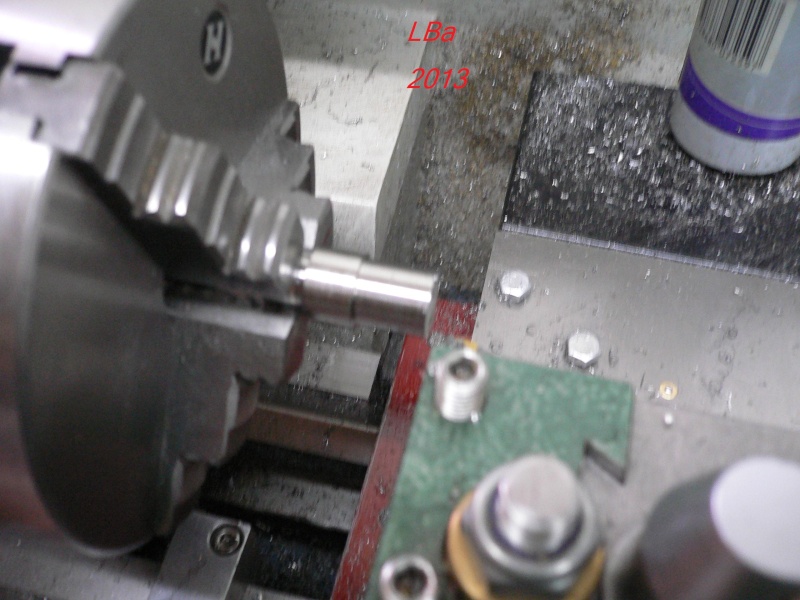

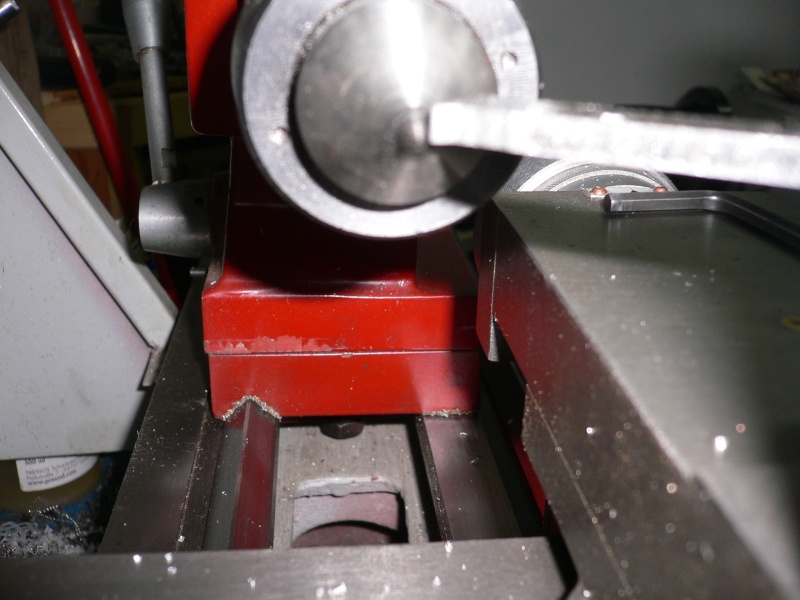

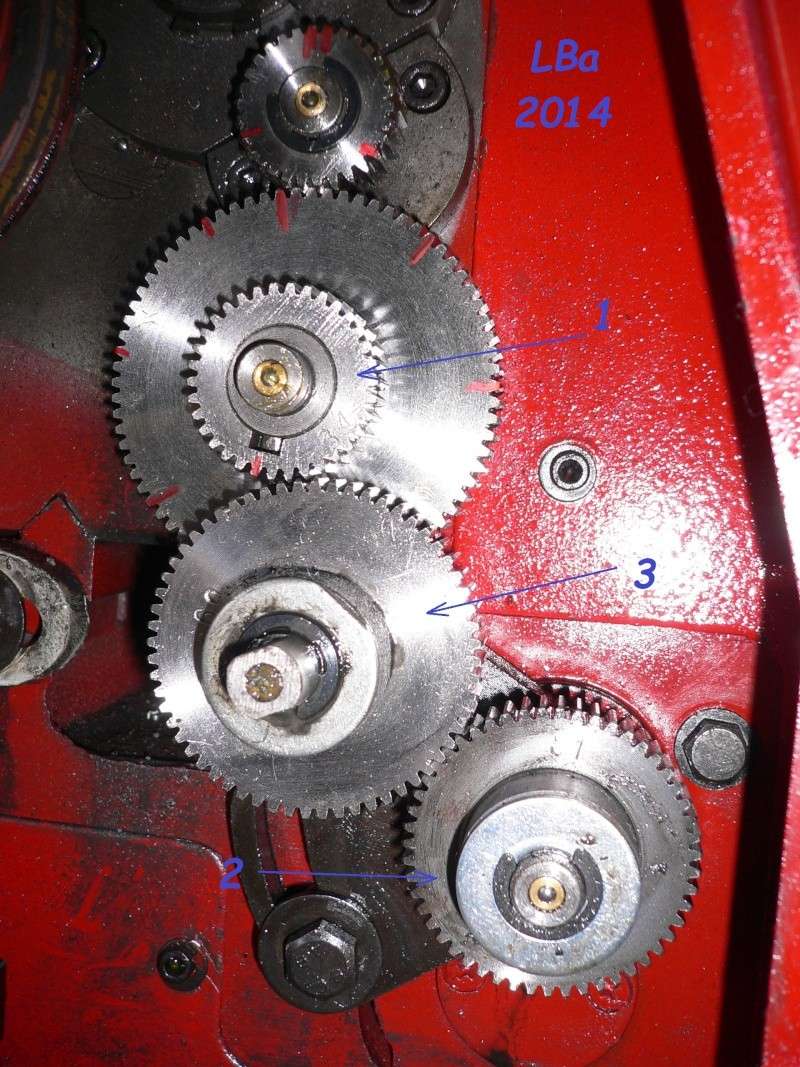

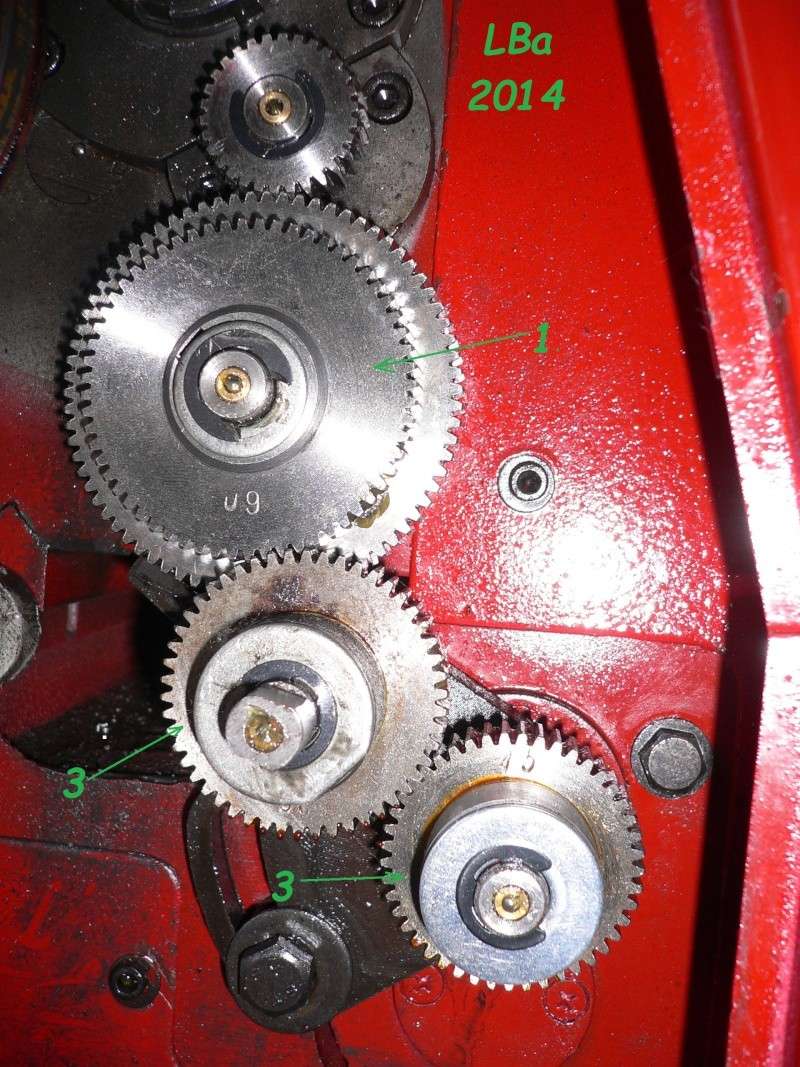

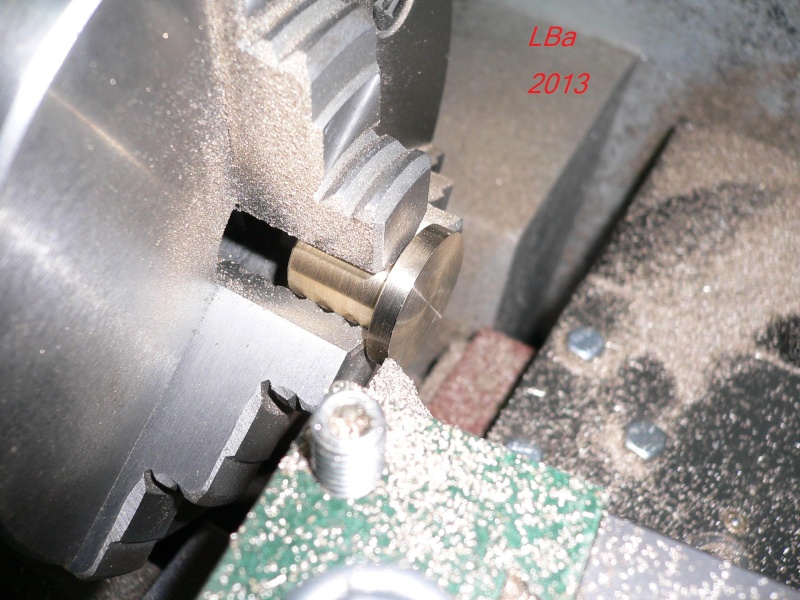

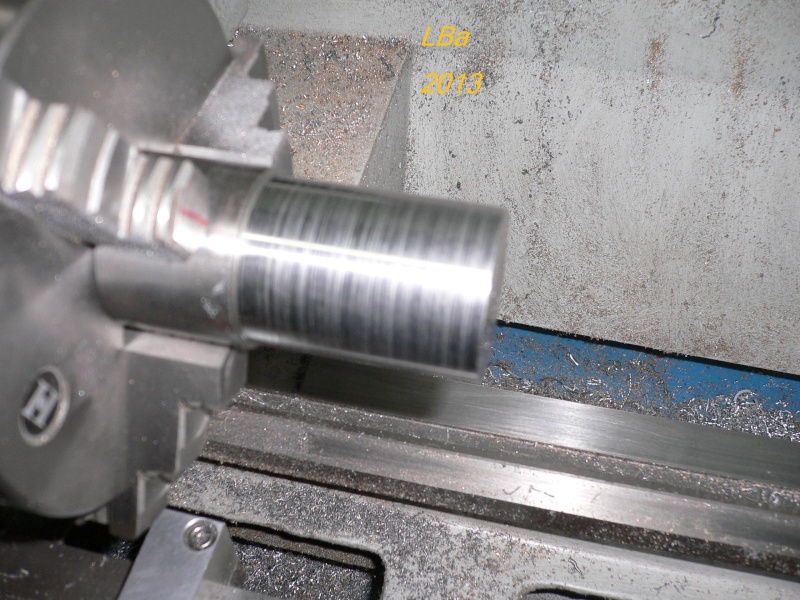

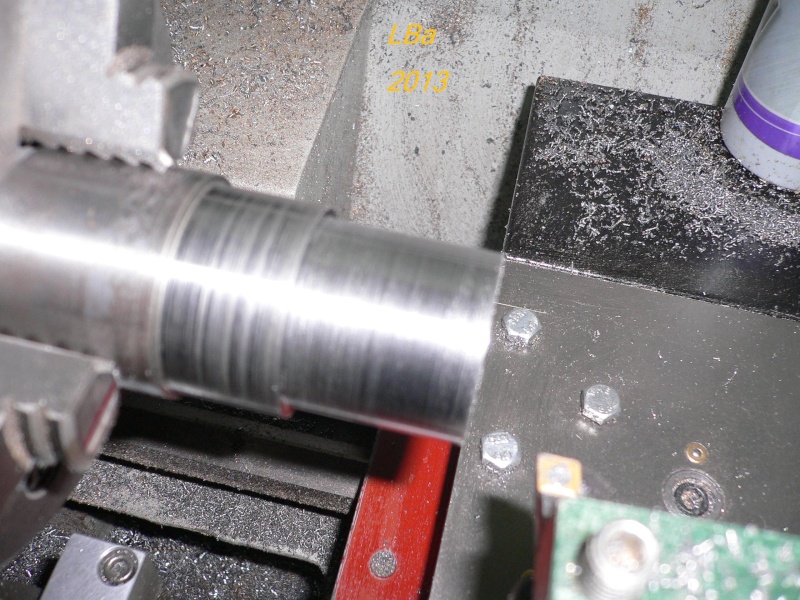

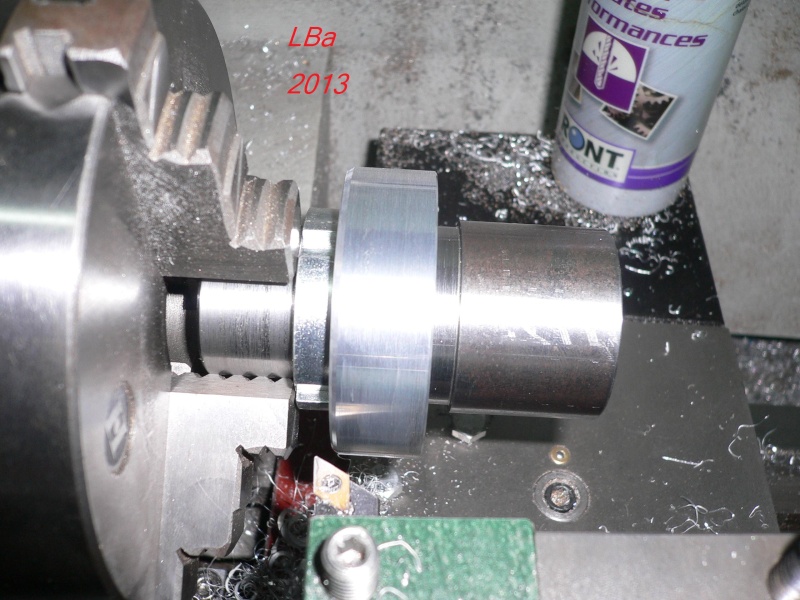

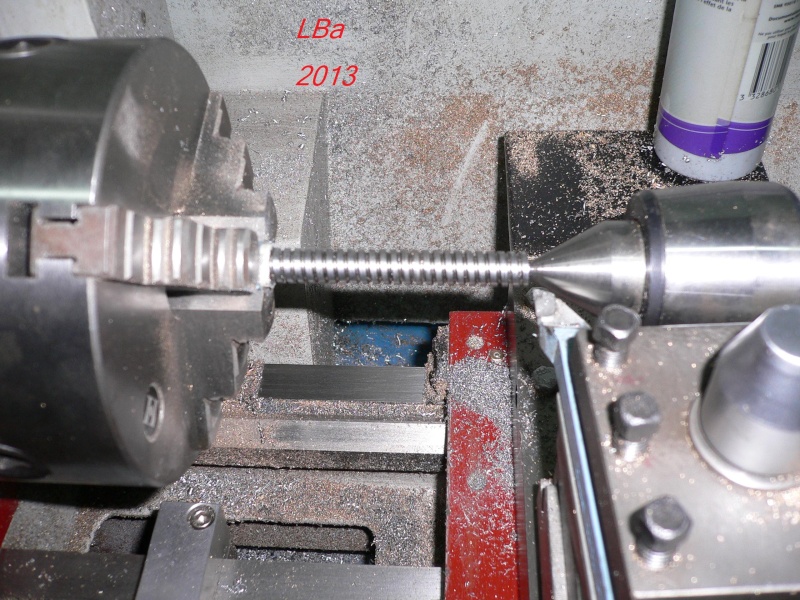

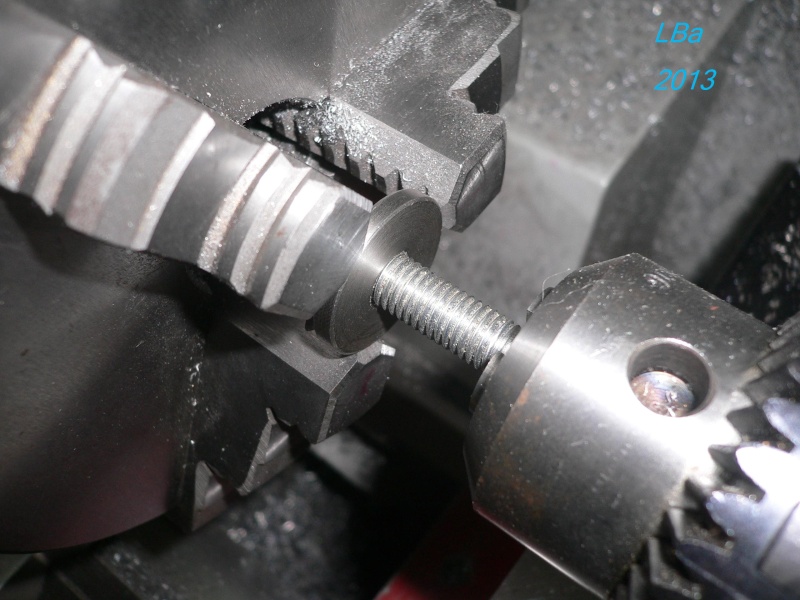

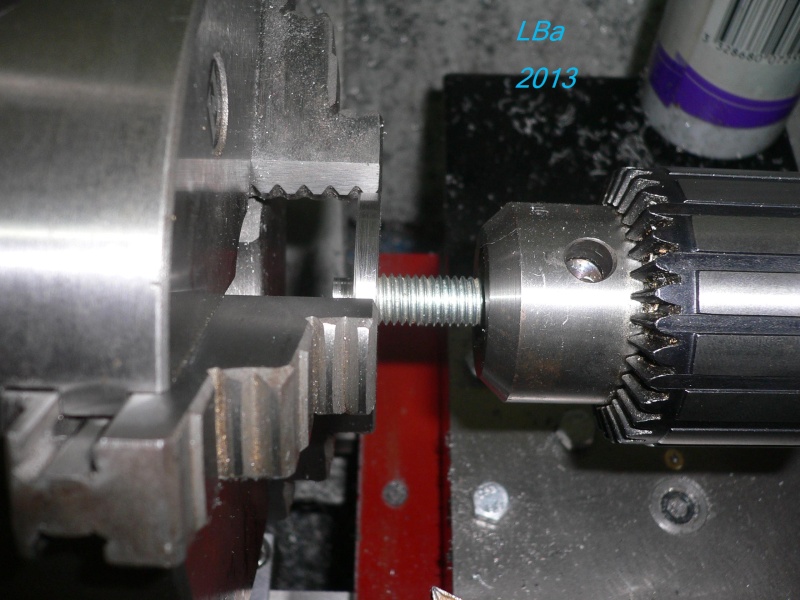

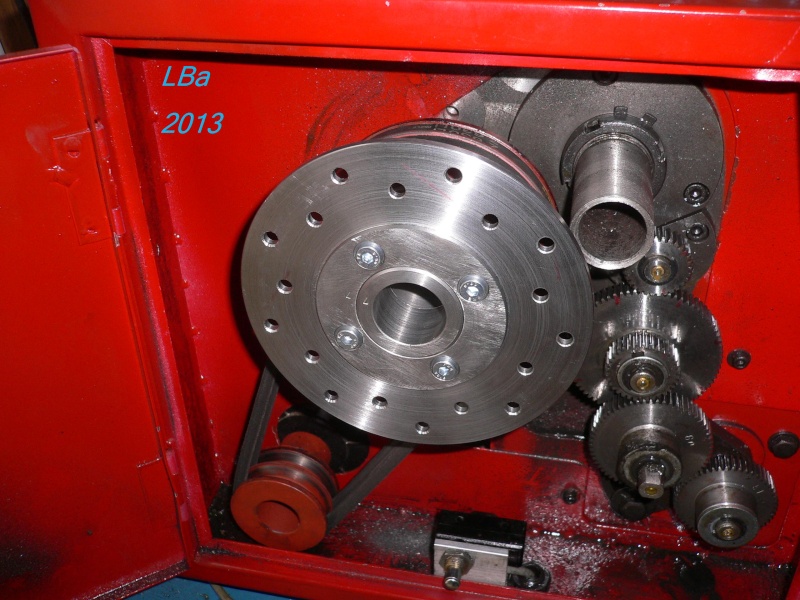

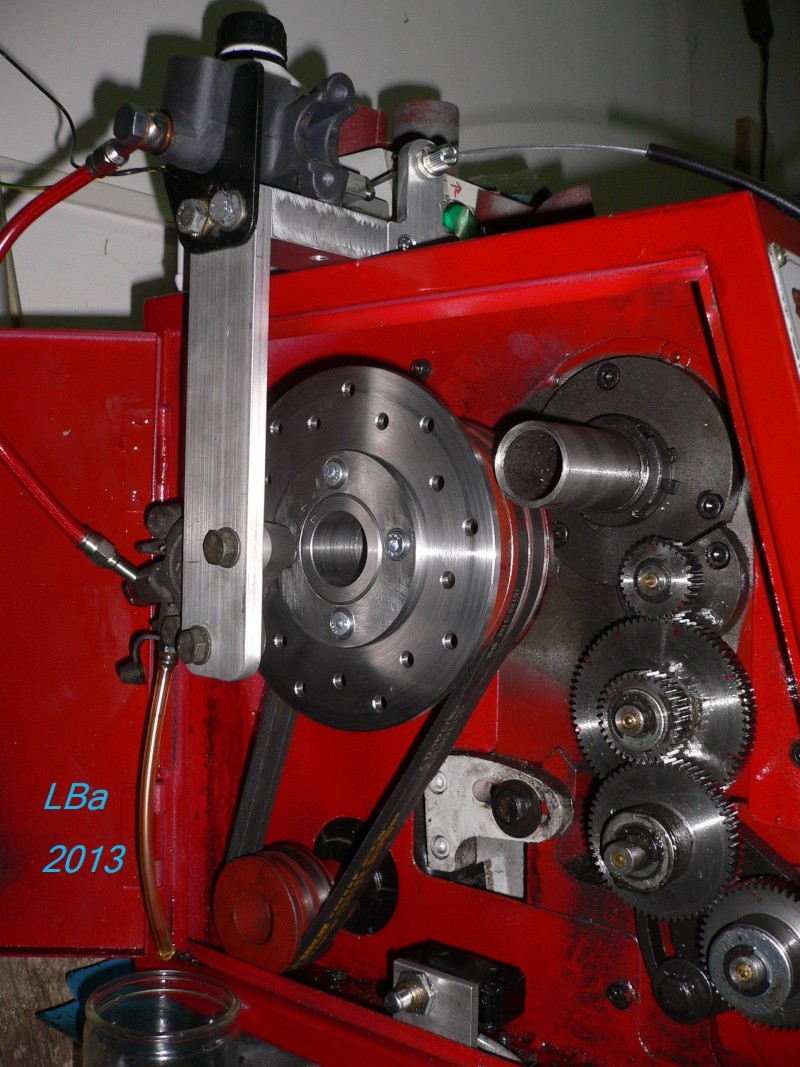

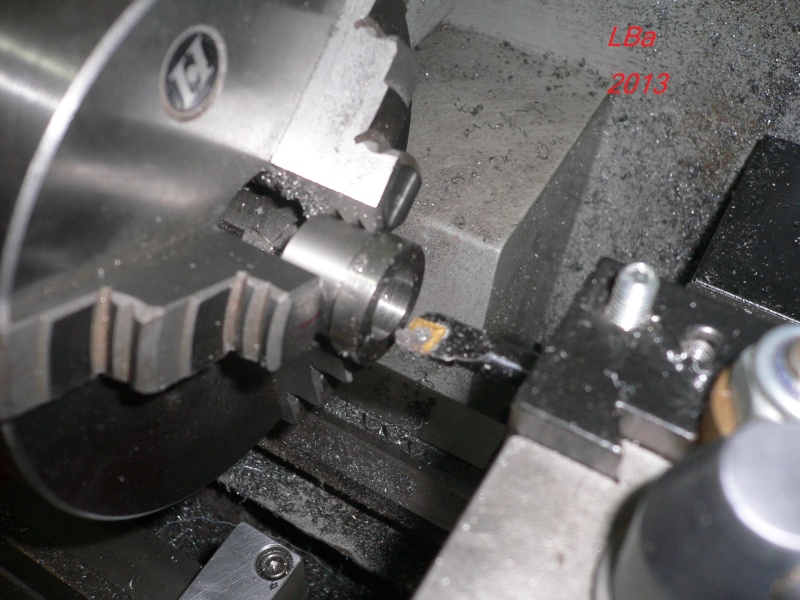

Mon tour est équipé d'une boite de filetage, mais le plus grand pas que je puisse réaliser est un

pas de 2,5 mm

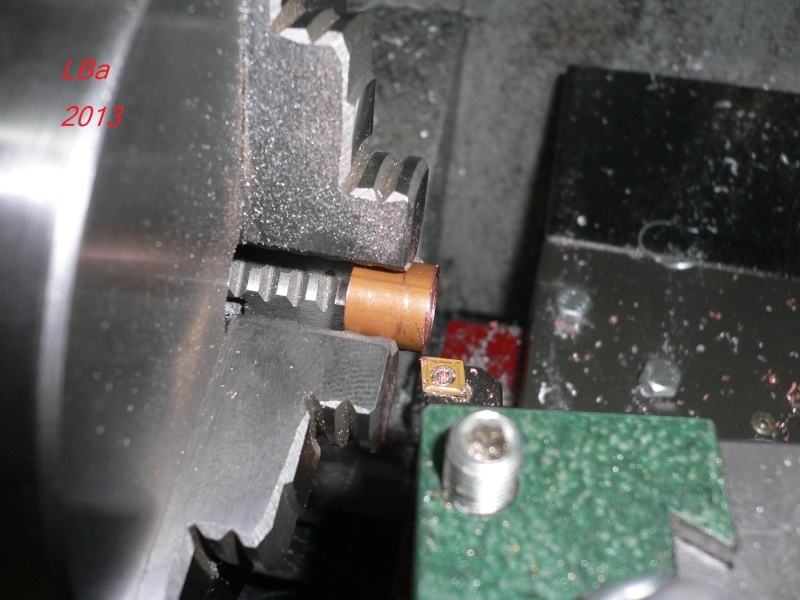

ayant une cascade de pignons entre la sortie de la boite des avances/pas et la vis mére, il me

suffit de changer des pignons afin de réaliser un pas plus important

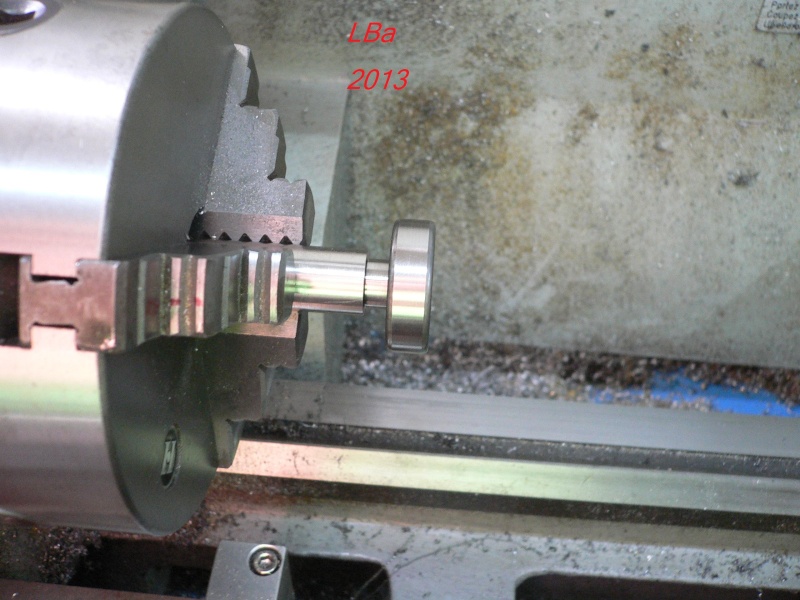

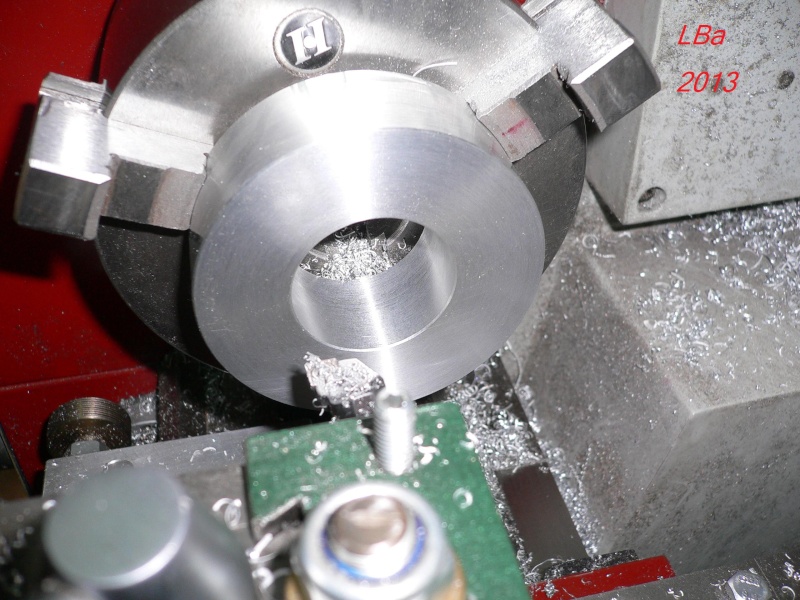

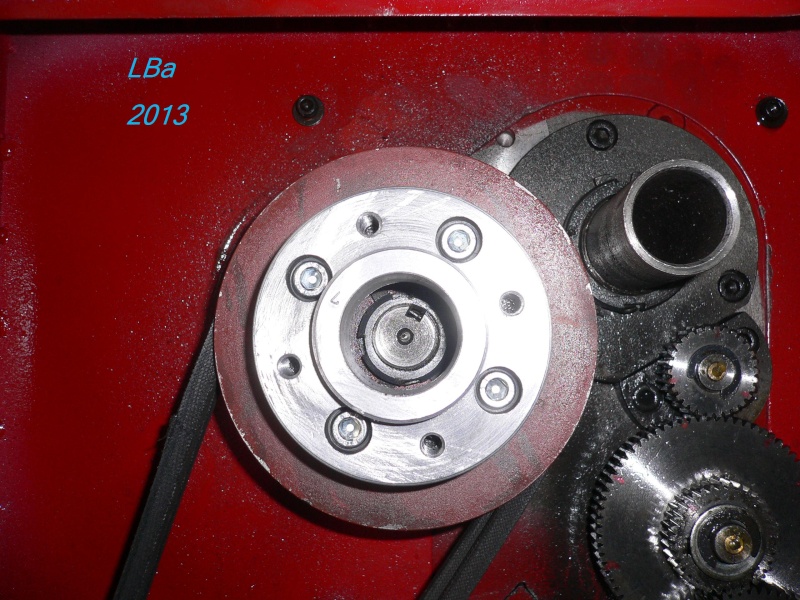

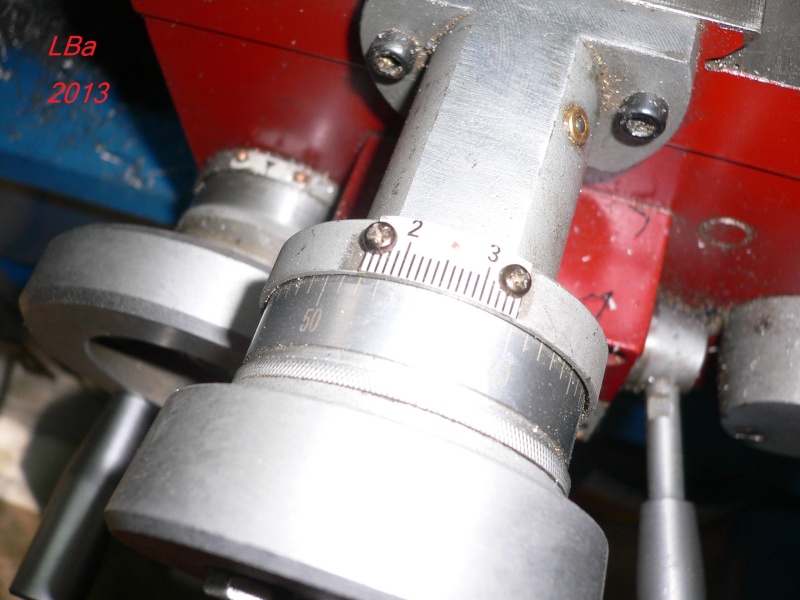

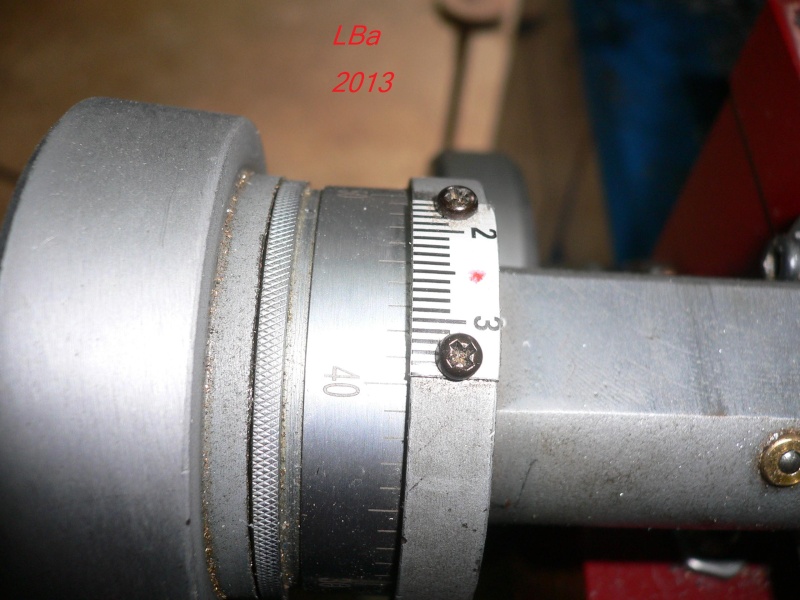

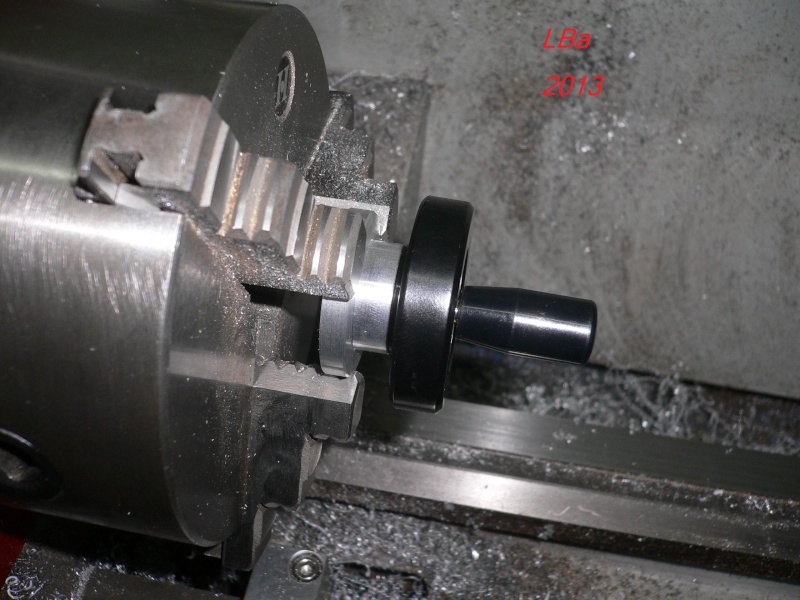

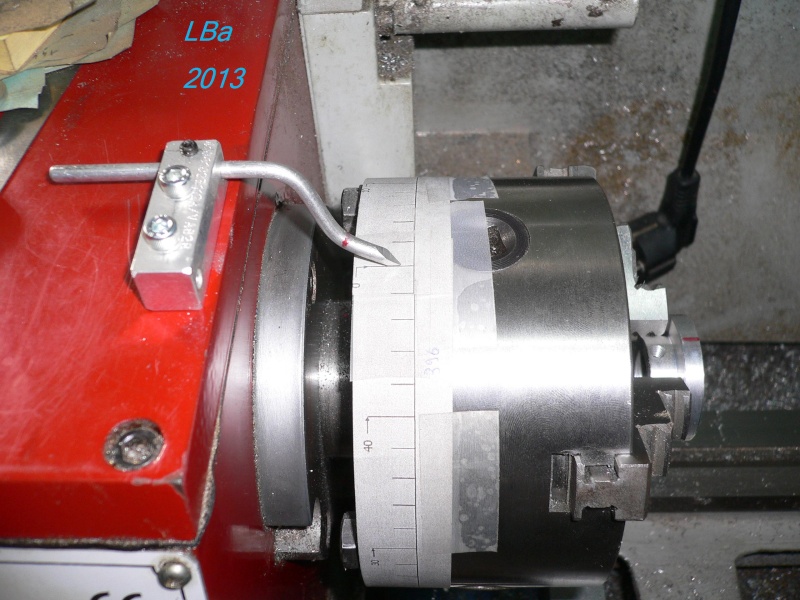

cascade de pignons montées pour un pas de 2,5 mm

en changent les pignons 1,2,3 je peux modifier le pas

échange des pignons 1,2,3,

téhoriquement, je dois réaliser maintenant un pas de 5 mm (sans changer les positions des manettes

de la boite d'avance)

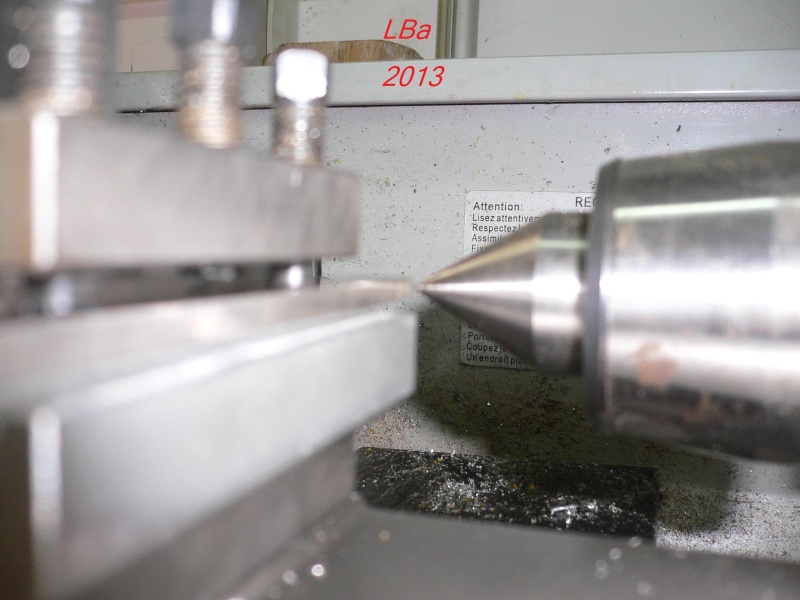

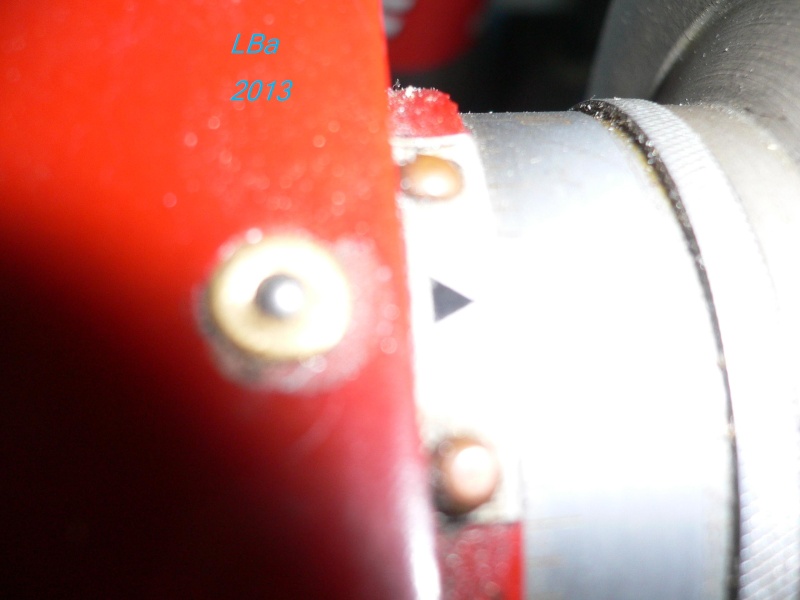

controle du pas, il est bien de 5 mm

pour le controle, j'ai mis un feutre contre la tourelle porte outil et mis en route le tour, vis mére enclenché

usinage d'une george avec un outil à pastille ronde de 6 mm, la george est en spirale au pas de 5 mm

Détails sur les piéces :

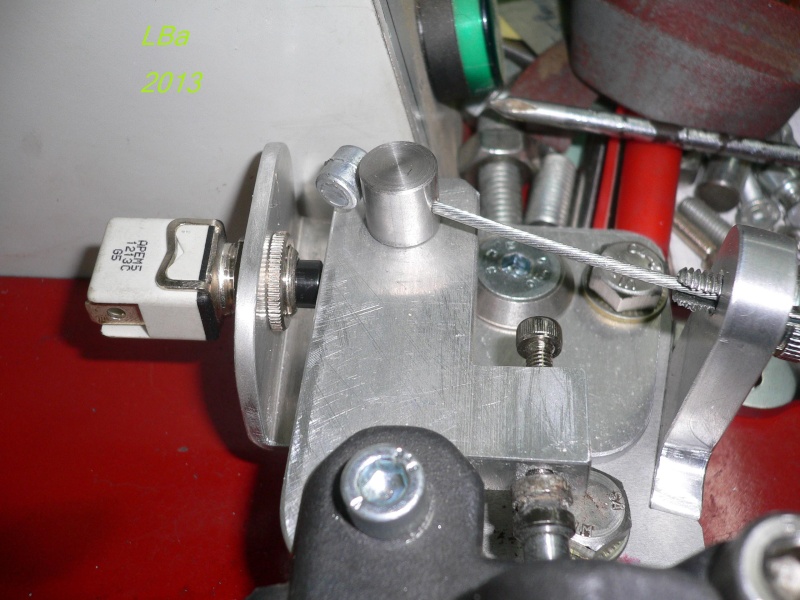

le systéme passage/tendeur/arrét cable de droite

détail du coté gauche

vue du passage du cable sur la poulie

Tendeur de la courroie moteur meule

comme a mon habitude, afin d'éviter du copeaux pour pas grand chose, un coup de scie dans

le brut avant usinage

passage à la fraiseuse

afin de réaliser deux épaulements

perçage/alésage pour une position de galet

perçage/alésage d'une deuxiéme position de galet

n'ayant pas fait de plan mais un simple crobar, je fus pris d'un doute, donc perçage de deux positions pour le galet

le tendeur et son galet

montage à blanc du tendeur et son galet

perçage sur le support tendeur de trou tangent pour réaliser une boutonniére

fraisage de la boutonniére

perçage puis taraudage sur le plat support pour la fixation du tendeur

aprés montage du tendeur et essais, ça allait pas bien, la courroie sautait et se coinçait

le galet était comme ceci :

il ne maintenait pas la courroie

j'ai refait un autre galet comme ceci :

celui-ci guide la courroie et ça va bien plus mieux

tendeur et nouveau galet en place

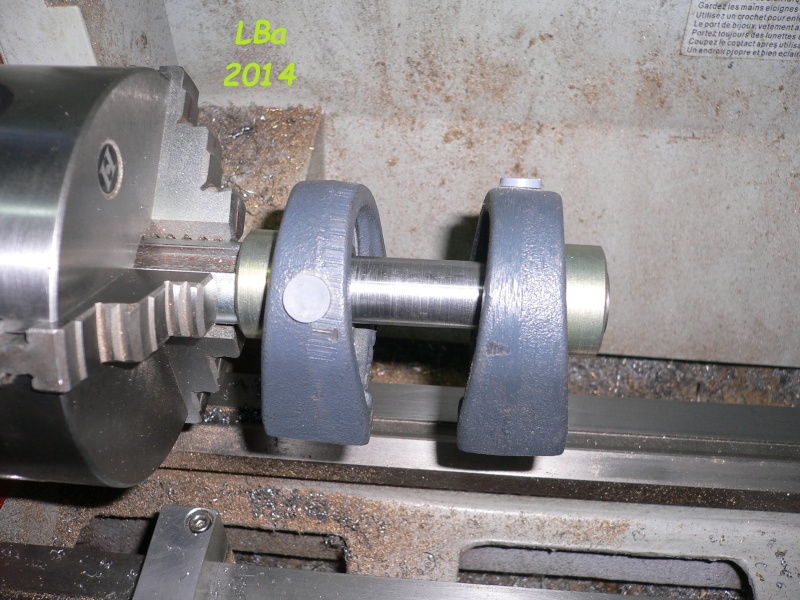

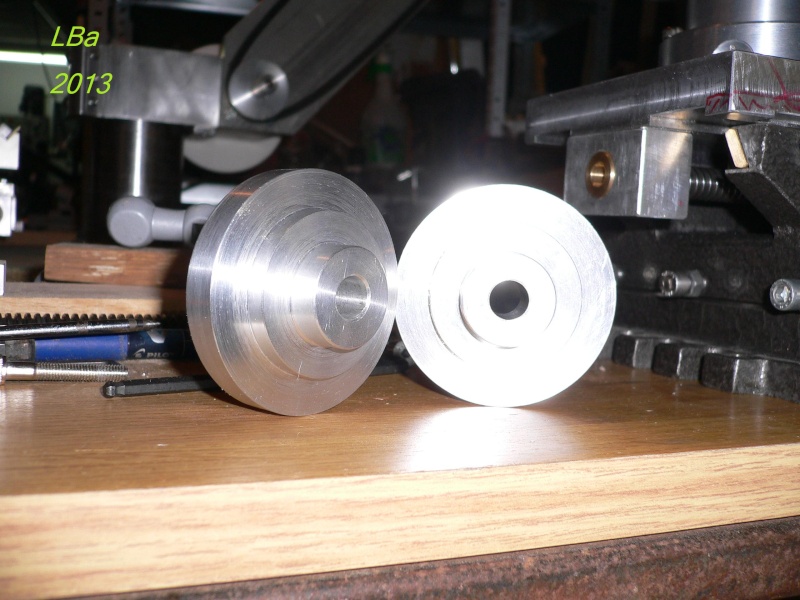

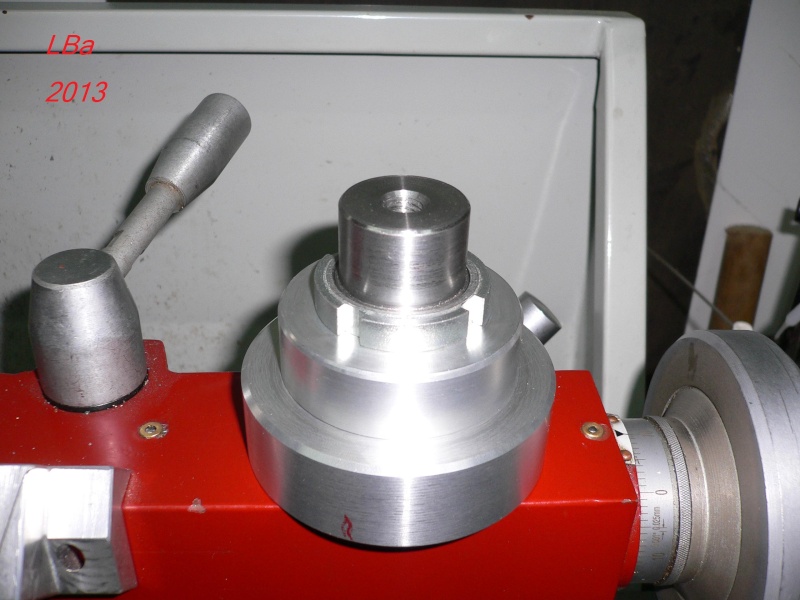

Volants de manoeuvre des vis trap

Afin de mouvoir les vis trap, j'ai usiné des volants composé de trois piéces

une fixe, solidaire des semelles, une autre tournante qui fera office de vernier

et la troisiéme le volant, solidaire de la vis trap

Vue d'un ensemble :

la piéce de gauche est la fixe, solidaire de la semelle

la piéce du milieu est le vernier

la piéce de droite est le volant de manoeuvre

Détails d'usinage des piéces :

Toutes les piéces sont à partir de rond alu de 60 mm de diamétre

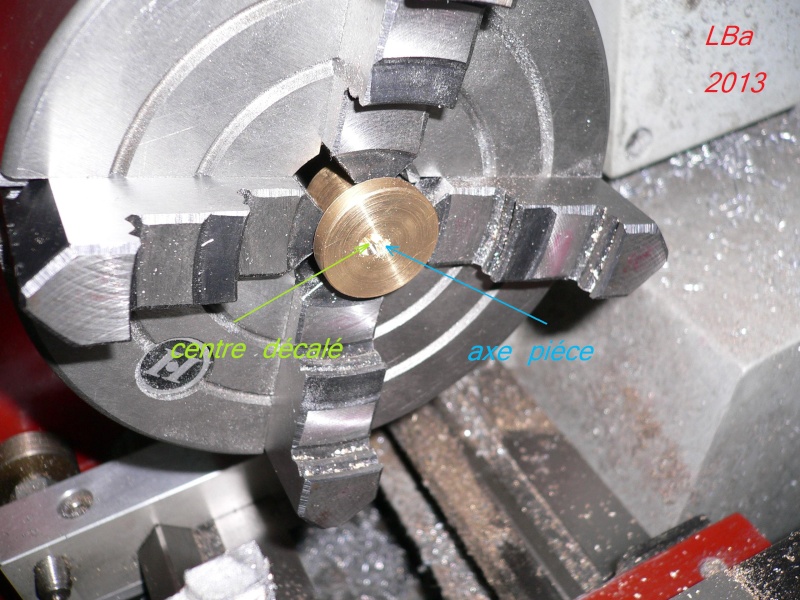

afin d'usiner l'extérieur, le brut a été centré en mandrin de cette maniére :

j'ai découvert cette façon de procéder sur le forum usinage et l'ai adopté

je la trouve moins périlleuse que le cul d'un outil ou un rond de bois en appuis sur la tourelle

Usinage de la piéce fixe :

l'extérieur,les faces dressées,montage en mandrin et perçage puis alésage

alésage à 10 mm pour le passage de la vis trap

usinage d'un chambrage pour noyer l'épaulement de la bague de guidage en bronze

vérification du chambrage avec la bague bronze

réalisation d'un chanfrein

j'ai du m'y reprendre d'une autre maniére, de cette façon, je ne pouvais pas faire le diamétre voulu

j'ai été obligé d'incliner le petit chariot pour arriver à mes fins

reprise de la piéce en plateau circulaire sur la fraiseuse pour le perçage de 2 trous de fixation

puis fraisure des trous

mise en place de la piéce sur la base de l'étau

la piéce dépasse le dessous de la base, passage sur la fraiseuse pour :

fraisage d'un plat

mise en place de la piéce, elle ne dépasse plus la semelle

Usinage du volant (piéce de droite)

l'extérieur et une face ayant été usiné, passage sur la Sar pour :

débit de la piéce et retour sur le tour,prise de la piéce en mandrin et :

dressage de la face et usinage d'un épaulement

perçage de la piéce avant alésage

alésage de la piéce à 10 à l'alésoir machine, pour le passage de la vis trap

montage de la piéce sur le mandrin à pince pour :

usinage du second épaulement

reprise de la piéce en mandrin pour :

usinage d'un évidement sur la face extérieur pour l'estéthique

montage à blanc du volant

les deux volants sont usinés

passage sur la fraiseuse sur le plateau circulaire pour :

perçage du volant pour la fixation d'une poignée et :

et taraudage à M6

Usinage du vernier (piéce du centre)

usinage de l'extérieur de la piéce et d'un épaulement

puis débit de la piéce à la Sar

retour sur le tour, prise en mandrin, dressage de la face,mise à longueur et :

perçage de la piéce avant alésage

alésage de la piéce à 10 pour le passage de la vis trap

vérification du montage vernier/volant

vérification du montage vernier/volant, le fonctionnement est bon,tournant gras

les trois piéces étant usinées, montage à blanc pour visualisation

montage correct, reste quelques usinage à réaliser pour finaliser le sous ensemble

Sur les volants de manoeuvre des vis, il me restait à réaliser une rainure de clavette

de 3 mm dans un alésage de 10 mm

Pour ce faire, je me suis fabriqué un outil

un rond avec un trou carré afin de loger un morceau de barreau d'outil en Hss

une vue de l'outil

une autre vue de l'outil

C'est parti pour le rainurage: l'usinage en image

l'usinage a été plus rapide (avec moins de flextion de l'outil) que ceux que l'avais réalisé

avec une lame à tronçonner

Ceci étant fait, reste à réaliser l'entrainement entre autre

la clavette sera une goupille cylindrique de phi 3 mm

perçage de la vis trap à phi 3mm

la goupille est issue de stub de phi 3 mm

la goupille en place sur la vis trapézoidale

la vis et le tambour assemblé

Vis déplacement en X

Pour la vis trap de déplacement en X j'ai percé un phi de 15 mm afin de loger

un doigt d'entrainement de l'écrou trap

essais de l'écrou avec son doigt d'entrainement

Usinage du doigt d'entrainement

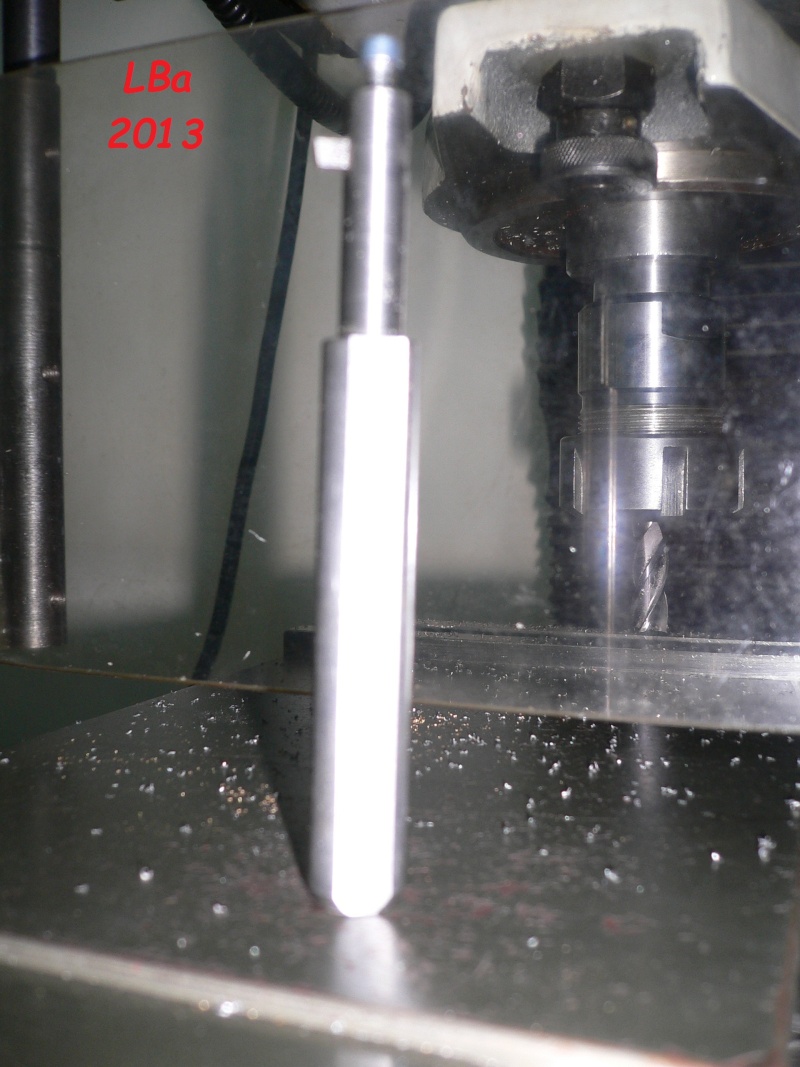

tournage du doigt d'entrainement

perçage et fraisure du doigt pour une fixation sur l'écrou trap

perçage/taraudage à M5 de l"écrou trap afin de fixer le doigt d'entrainement

doigt monté sur l'écrou trap et fixé par une vis Tf de M5

montage du doigt d'entrainement avant brasure à l'argent afin de renforcer la fixation

brasure à l'argent du doigt sur l'écrou trap

Vis de déplacement en Y du chariot supérieur

D'abord suppression du bossage d'écrou trap de l'ex-étau

début du fraisage du bossage

fin du fraisage, le bossage est enlevé

Aprés débit d'une longueur de la vis à filet trapézoidale (du commerce)

passage sur le tour :

usinage d'un épaulement sur lequel viendra une bague en bronze, laquelle sera

emmanché à serre sur un palier qui lui sera fixé sur la semelle support en alu

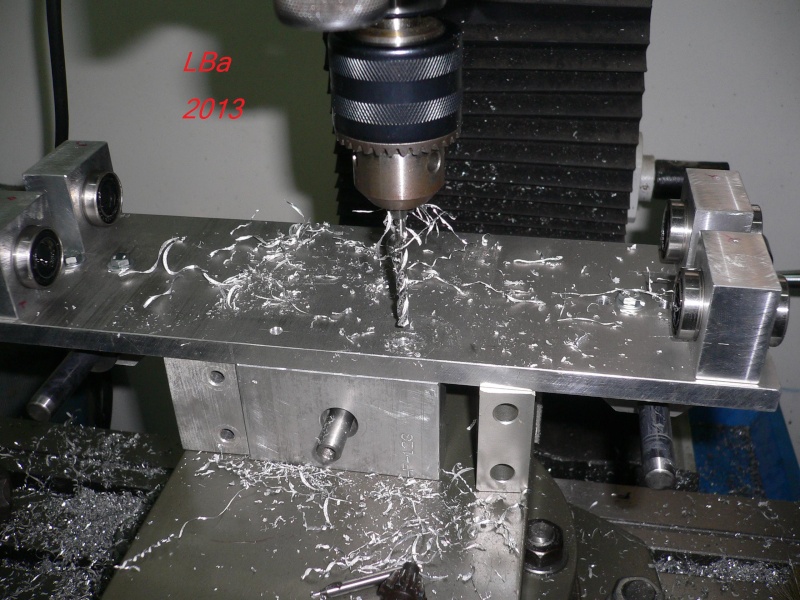

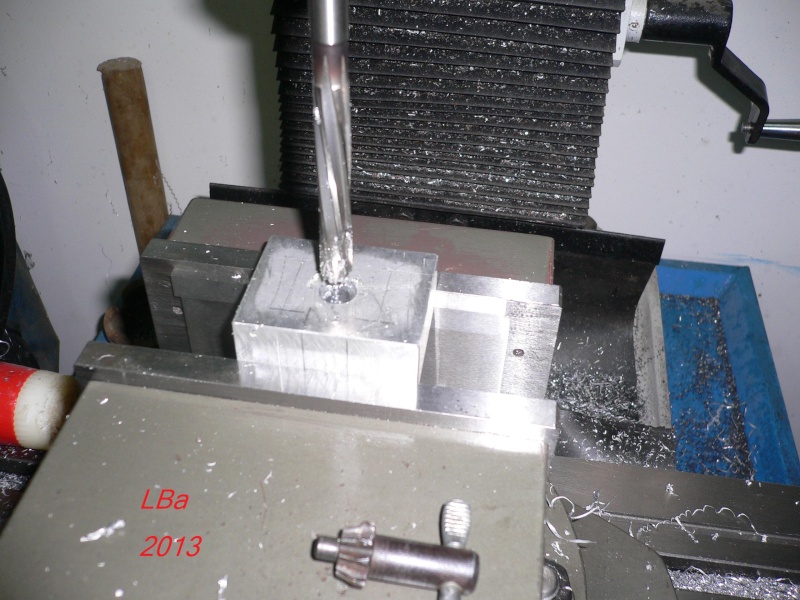

Aprés cubage du débit du palier

perçage du palier à 15 mm pour alésage à 16 mm

alésage (à la téte à aléser) sur la fraiseuse du palier à 16 mm

Aprés usinage sur le tour d'une bague en bronze

usinage d'un épaulement à la cote de l'alésage du palier (le montage se fera à serre)

essais du palier sur la bague, le palier ne rentre pas plus à la main, j'ai du serrage, c'est tout bon

Aprés débit :

dressage de la face et mise à longueur de la piéce

perçage à 7,9 mm en vue d'alésage

alésage à 8 mm à l'alésoir machine

controle de l'alésage avec l'épaulement de la vis, rotation fluide, ça convient

Venant de faire l'acquisition d'une presse d'établi, emmanchement de la bague à l'aide de ladite presse

début de l'emmanchement

fin de l'emmanchement à serre

la bague est en place sur le palier

Aprés débit, usinage à la fraiseuse du second palier

la forme, la fixation ne sera pas la méme que le précédent palier

fraisage d'un épaulement qui autre que permettre la fixation, fera anti rotation

petite visualisation ( en position ) du palier

apperçu des différents fraisage du palier

aprés perçage, alésage à 16 mm afin de mettre une bague en bronze, qui là sera montée glissante

début de l'usinage de la seconde bague en bronze

ici un épaulement de phi 16 mm

controle de l'ajustement glissant bague/palier

Aprés débit de la piéce :

dressage de la face et mise à longueur de la piéce

aprés perçage, alésage à l'alésoir machine à 10 mm pour cette bague

bague montée dans palier et visualisation de celui-ci sur la semelle

apperçu de la bague dans le palier

usinage du second épaulement à 10 mm sur la vis trap

vérification de l'ajustement bague/épaulement vis

perçage pour la fixation du palier

taraudage à M5 de la semelle pour la fixation du palier

contre perçage à 5,2 mm du palier

le palier est en place et assemblé sur la semelle

mise en situation de l'ensemble vis/écrou/palier pour vérif avant perçage de l'autre palier

Perçage fixation du dit palier

palier en position, maintenu à l'aide d'une pince étau, perçage de la semelle et du palier

contre perçage de la semelle

lamage pour noyer les tétes de vis

aprés montage du palier et vérif de fonctionnement, perçage de l'immobilisation

de la bague bronze de guidage de la vis trap

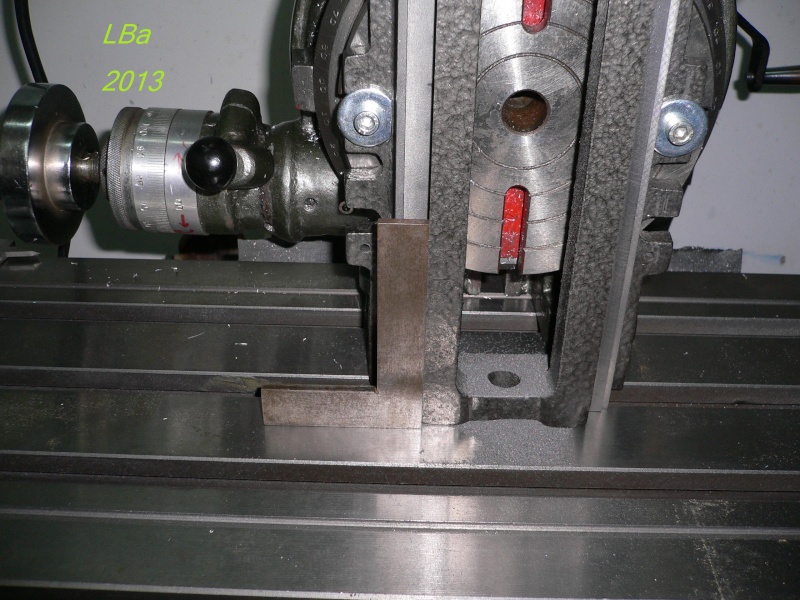

Plaque support ensemble arbre porte fraise

L'ensemble arbre porte fraise

sera monté sur une plaque qui elle sera sur la base à mouvements croisé

sur cette plaque (en alu) je vais rapporté des glissiéres en queues d'arronde

ces glissiéres vont étre usinées dans de la fonte

n'ayant pas le débit adéquat, et afin d'évité de faire du copeaux pour le plaisir

(au prix de la matiére) je suis dans l'obligation de refendre mon morceau de fonte

en plusieurs

je vais le faire sur la fraiseuse avec une fraise scie

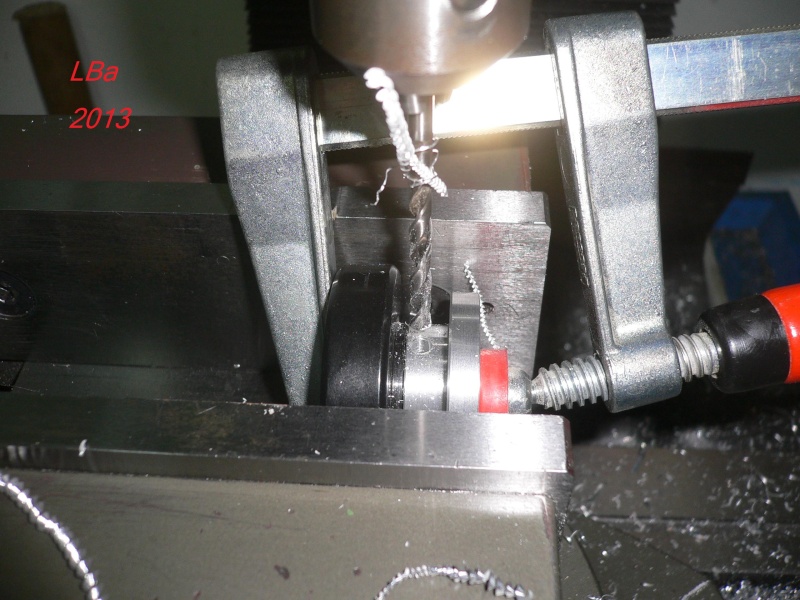

début de la refente

fin de la premiére refente

l'opération a été faite en plusieurs passes et retournement de la piéce

un coup de scie à métaux pour séparer les deux piéces et un surfaçage

continuation de la refente

commencement de la seconde refente

fin de la seconde refente

séparation des piéces à la scie à métaux

les deux piéces de droite, seront mes glissiéres

je suis parti d'un bloc comme celui de gauche

j'ai fais une poignée de copeaux au lieu d'un seau

et il me reste une bonne chute

il faut que je débite, un morceau dans cette plaque (alu)

mais elle ne passe pas dans l'étau de la Sar

Je vais refendre (comme pour la fonte) sur la fraiseuse

premiére refente de la plaque

je laisse un millimétre de matiére et je casse le refend à l'aide de la clef à mi-moulette

un coup sec suffit

second refend de la plaque

débit de la plaque refendu, je suis au maxi de la longueur de coupe

Aprés avoir fraisé les chants de la plaque, usinage de rainures afin de recevoir les piéces en fonte

fraisage de la premiére rainure

controle de la premiére rainure avec une piéce en fonte

fraisage de la seconde rainure

controle de la seconde rainure

les deux rainures sont usinées

à venir leurs fixations par vis pour la suite des usinages

perçage d'un bloc fonte et plaque alu , puis taraudage de la fonte

méme opération pour la deuxiéme piéce

contre perçage de la plaque à 5,5 mm pour le passage des vis

lamage de la plaque pour noyer les tétes de vis

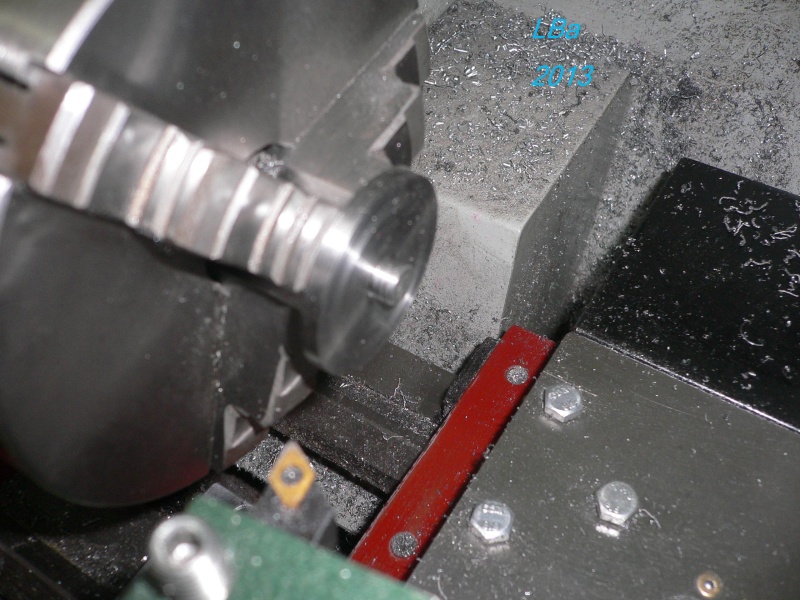

Aprés fixation des piéces en fonte, usinage des queues d'arronde

fraisage d'une queue d'arronde et là une gagate

petit oubli, j'avais prévue un épaulement, je viens d'usiner pour des queues de chique

donc fraisage d'un épaulement sur chaque piéce

fraisage de la premiére queue d'arronde

fraisage de la seconde queue d'arronde

petit controle, j'ai un peu plus de 5 mm de jeu soit l'épaisseur du lardon

fraisage sur chaque chant du lardon d'un pan incliné

pointage de la position du lardon pour les vis de réglage et celle de blocage

usinage d'un téton sur les bouts des vis

apperçue de la plaque avant mise en place

mise en place de la plaque et affinage des réglages

controle et réglage en position extréme

autre vue de la plaque

il me reste a me pencher sur la vis de déplacement de la plaque

Lors de ce pré-montage, je me suis apperçu que pour les vis de réglage du lardon en bronze

je ne pourrais pas mettre de contre écrou de blocage

j'ai du modifier la semelle alu comme ceci :

fraisage d'un épaulement pour le passage des contre écrous

afin d'obtenir ceci :

maintenant je peux serrer et bloquer les contre écrous

Fixation du support fraise (position verticale) sur la semelle alu

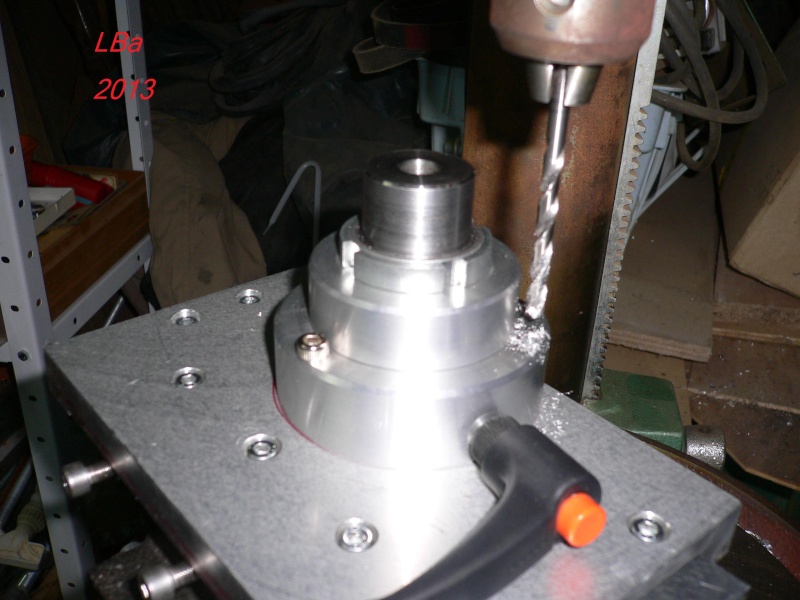

perçage de 3 trous à 120° sur la piéce fixe du support fraise pour sa fixation sur la semelle

ébavurage à la fraise 3 dents des 3 trous de fixation

perçage d'une fixation sur la semelle et taraudage

pointage des deux autres fixations

contre perçage des dites fixations avant taraudage

usinage d'une cale d'épaisseur pour entretoiser le support de fraise et la semelle

la manette de blocage en rotation frottait sur la semelle

l'assemblage du support en axe vertical est réalisé

reste à faire celle pour l'axe en position horizontal

arbre support fraise à rainer

La fraise a affutée sera montée sur un arbre qui pourra étre indexcé suivant le

nombre de dents de la fraise

l'arbre est débité dans du rond de 40 mm

usinage d'un premier épaulement

usinage d'un second épaulement

usinage d'un troisiéme épaulement

essais d'une fraise sur le troisiéme épaulement

taraudage à M10 en bout d'arbre pour bloquer la fraise

usinage d'une george de dégagement pour un filetage

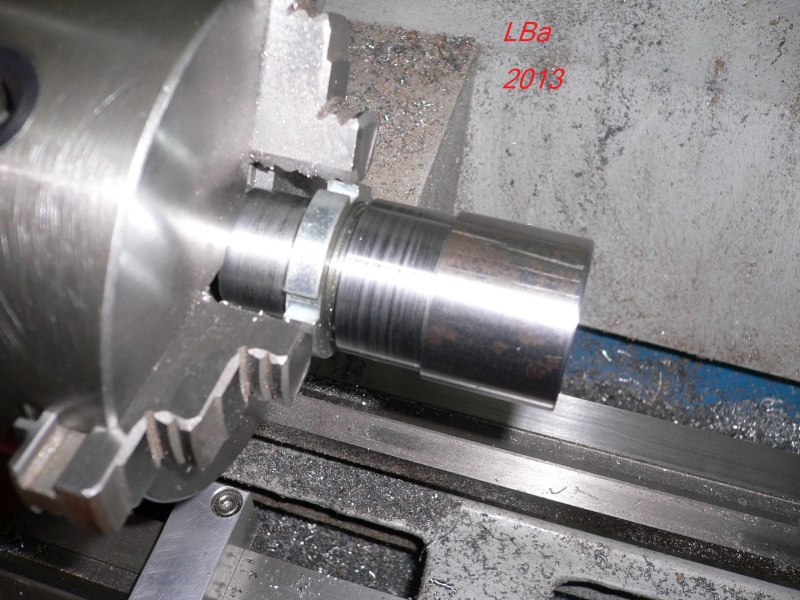

usinage d'un filetage de M33 pas fin de 100

le frein au pied a été utilisé avec succés pour arréter l'outil ( la george fait 2,3 mm)

méme en tournant à 60 tours/mn il faut que ça freine dur

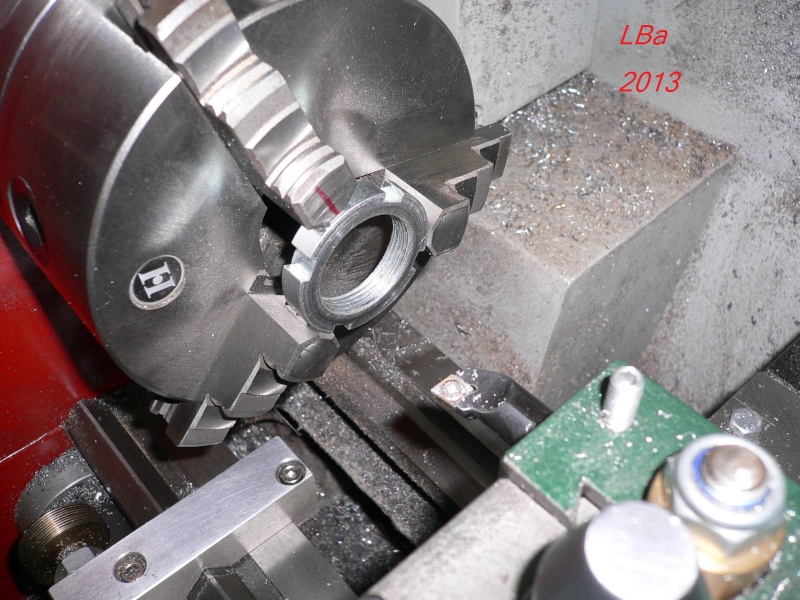

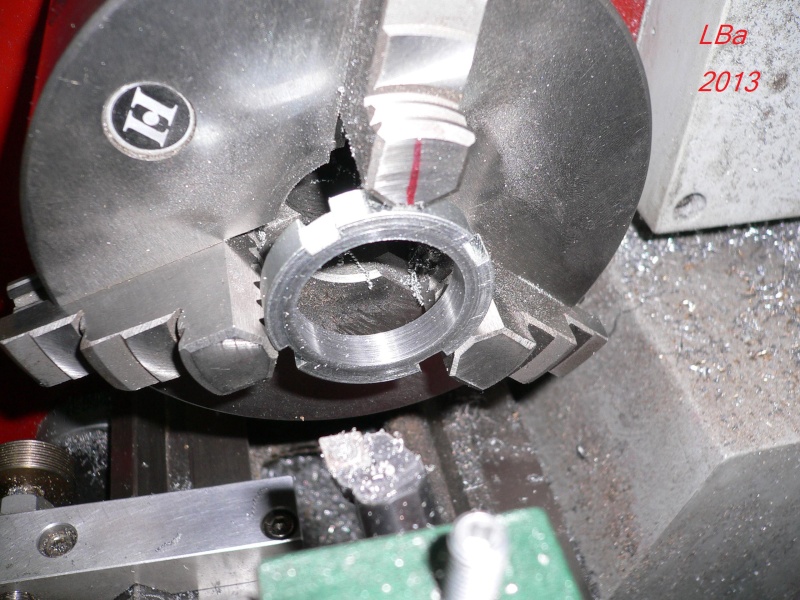

j'ai de récup, des écrous crénelés (ils viennent se monter sur le nez de vérin pneumatique)

j'en ai monté un en mandrin pour l'usiner

le diamétre de filetage est plus petit que celui qu'il me faut et le pas n'est pas le méme

alésage de l'écrou avant filetage

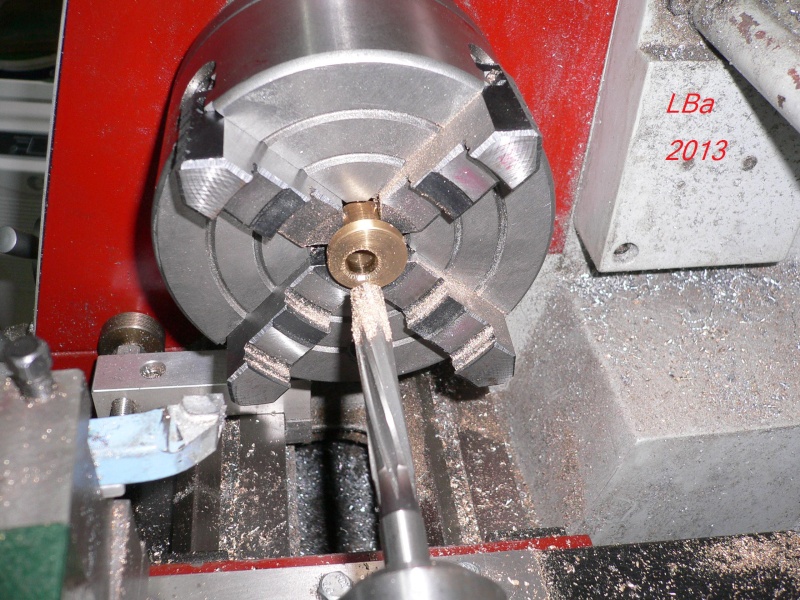

filetage de l'écrou à M33 pas fin de 100

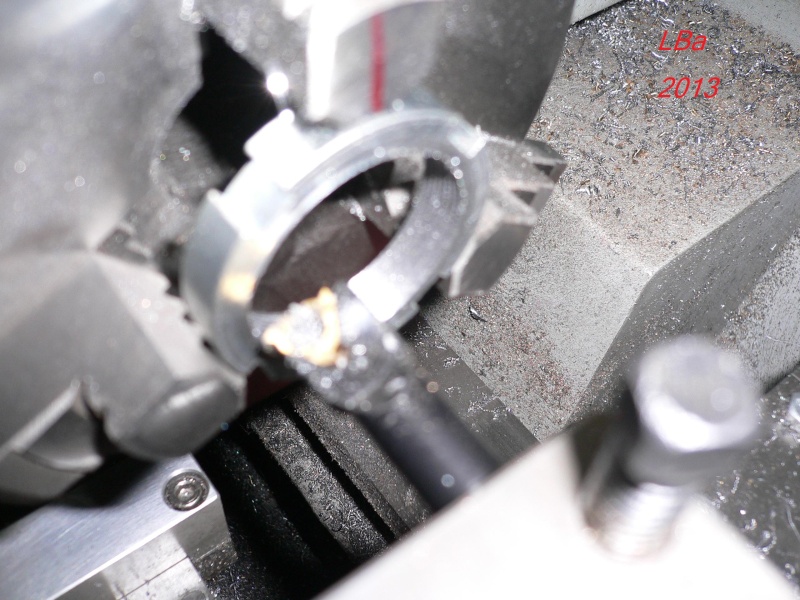

essais des filetages male/femelle

Bague indexage position fraise

débit dans du rond alu de 60 d'une rondelle

perçage pour alésage par la suite

alésage de la flasque (passage filetage)

alésage d'un épaulement qui fera butée

essais des deux alésages sur l'arbre support

mise à l'épaisseur de la flasque (reprise en mandrin en serrage intérieur)

Flasque Support

sur le méme principe usinage d'une flasque mais en diamétre 80 mm

alésage de la flasque

alésage d'un épaulement

verification des alésages

mise à l'épaisseur de la flasque

reprise d'un diamétre (blanchiement surface)

vérif de l'ajustement

mise à longueur de l'arbre

l'arbre en partie usiné

le principe de fonctionnement est prévue de façon à ce que l'arbre et la flasque

indexcée puisse tourner par rapport à la flasque support qui elle sera fixe et fixée

sur une autre piéce à venir

l'arbre sera immobilisé en rotation par une vis de blocage

perçage taraudage à M6 sur la piéce pour le blocage de l'arbre

un p'tit lamage en guise de propreté

usinage d'un téton sur le bout de la vis de blocage

la vis (serré) se logera dans une rainure réalisée sur l'arbre

la manette de blocage réalisée

remontage de l'arbre dans la flasque support et marquage de la position afin d'usiner

la rainure sur l'arbre

usinage de la george sur l'arbre à la position repérée

fraisage d'un méplat sur la flasque afin de pouvoir positionner l'arbre en position horizontale

la piéce étant appelée à passer de position horizontale à verticale

je vais mettre une clavette de centrage pour la position horizontale

perçage de 2 trous (3,5 mm de profondeur) pour le dégagement de la fraise

en usinage de la rainure

fraisage de la rainure de clavette

essais de la clavette

perçage/taraudage pour la fixation de la clavette sur la flasque support

une partie des piéces de l'ensemble arbre porte fraise

il me faut une cale entretoise de 5 mm d'épaisseur

perçage/ taraudage de l'entretoise à M10

centrage de l'entretoise en mandrin avant la suite des usinages et mise à l'épaisseur de 5 mm

alésage de l'entretoise

controle de l'ajustement entretoise/arbre

Pour serrer la fraise, je vais usiner un cabochon du genre que l'on trouve sur les arbres de toupie

perçage à 10 mm du cabochon

usinage d'un alésage épaulée sur le cabochon

vérif de l'ajustement cabochon/arbre porte fraise

usinage d'un épaulement en prévision d'un autre usine (six pans de serrage)

le cabochon est en partie usiné, reste le six pans à réaliser

l'arbre porte fraise assemblé

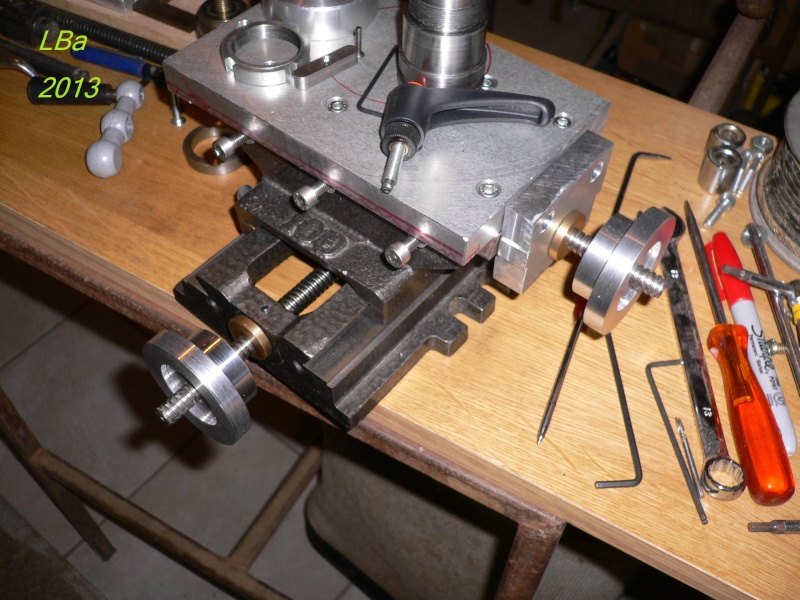

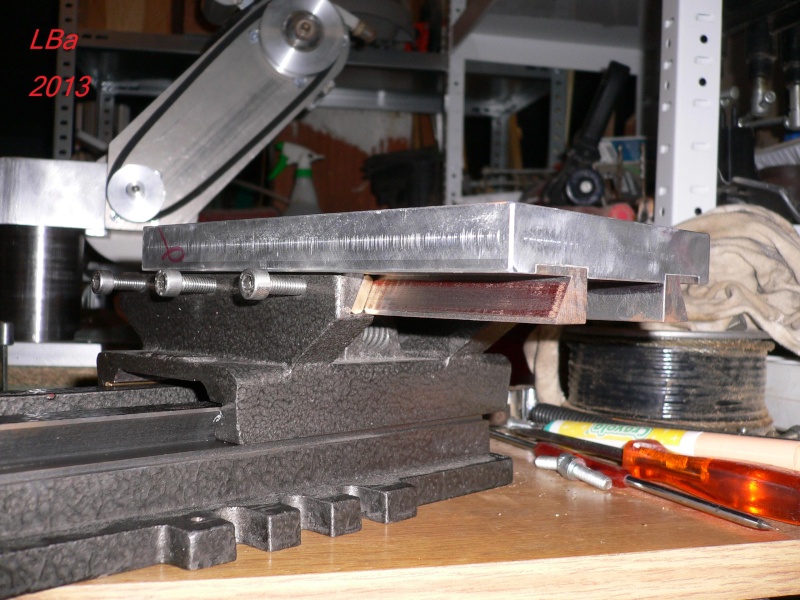

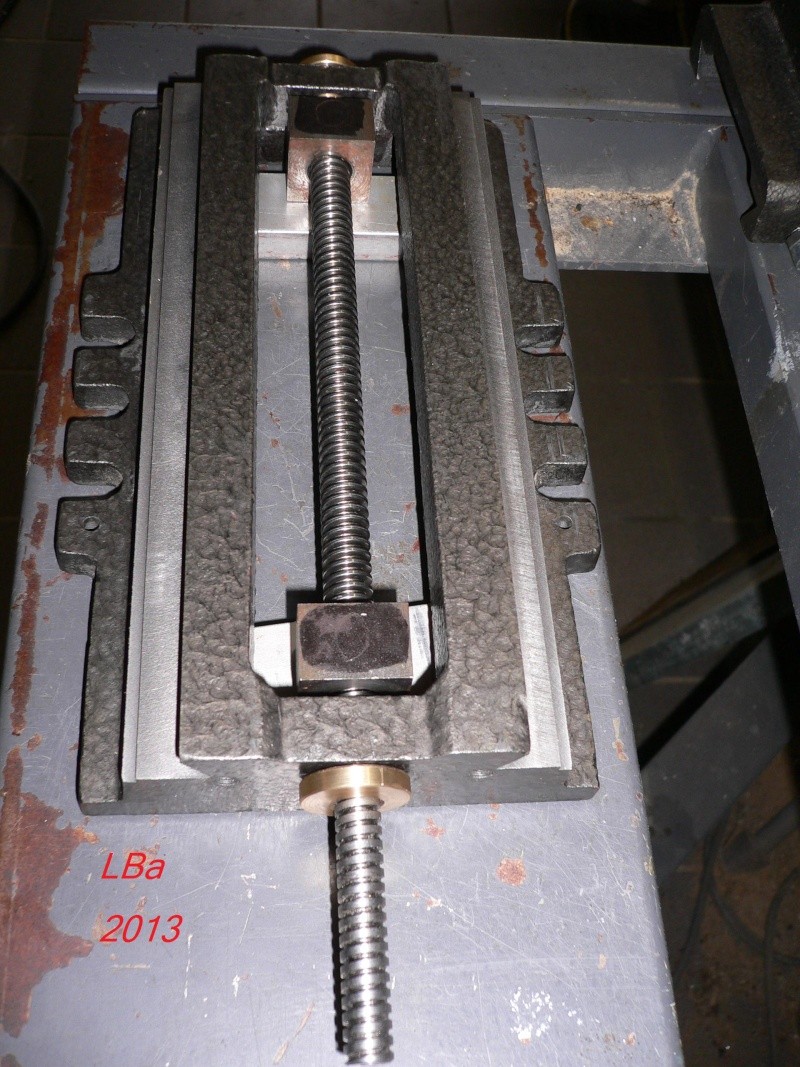

Support fraise à mouvements croisés

Comme j'envisage de pouvoir affuter aussi des fraises à rainer

il me faut un support monté sur une table à mouvements croisés

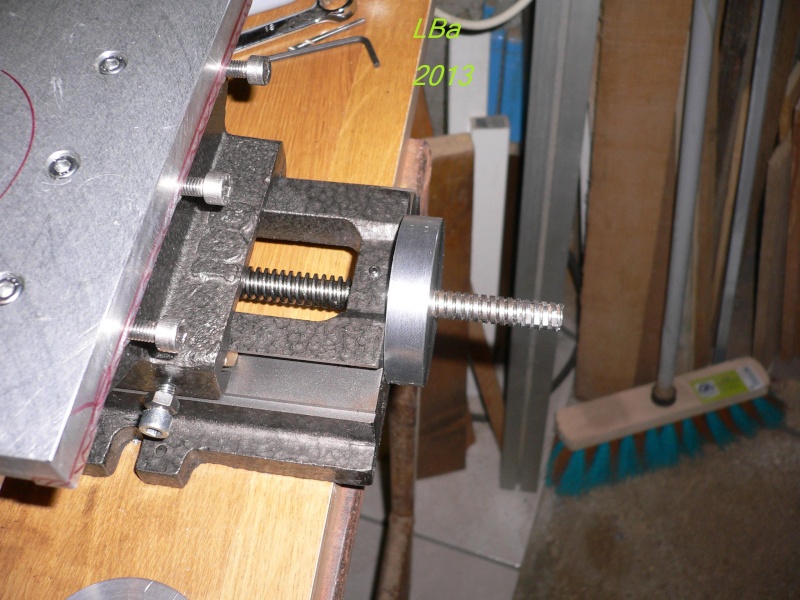

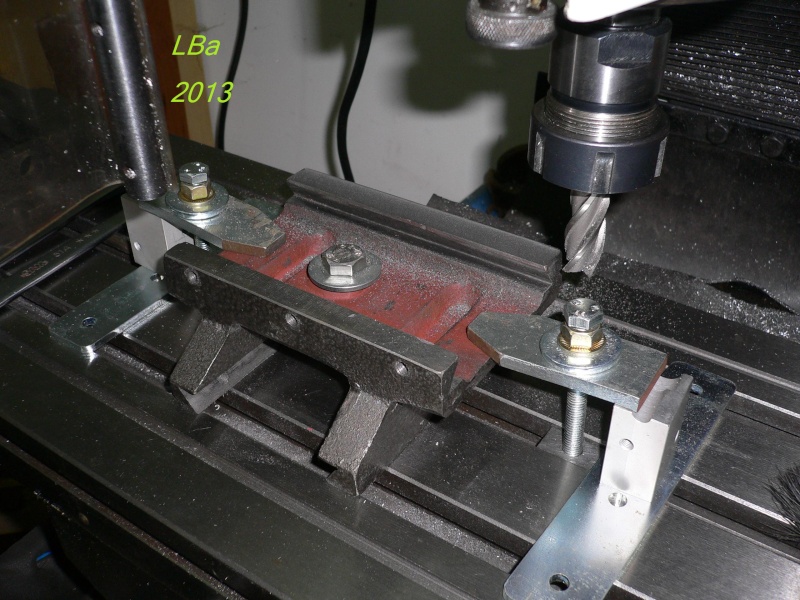

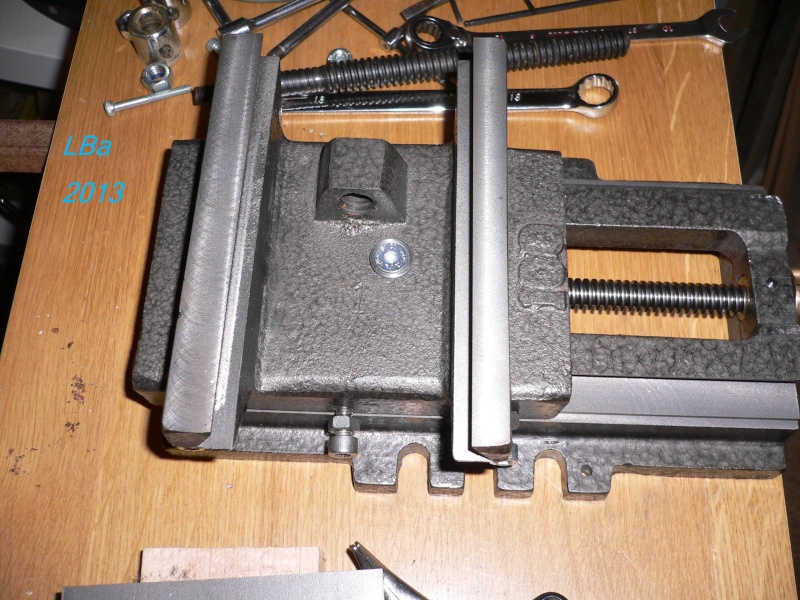

disposant d'un étau à mouvements croisés dont je ne me sers pas

je vais l'utiliser comme base de la table

dans un premier temps, démontage de l'étau pour rétrofit des usinages (état de surface d'usinage dégueu )

passage de feutre sur le dessous de la base (semellle) , puis passage sur la toile émeri

pour voir la surface portante

la matiére est enlevé sur les bosses, le feutre apparait encore dans les creux

renouvellement des opérations jusqu' à un résultat satisfaisant

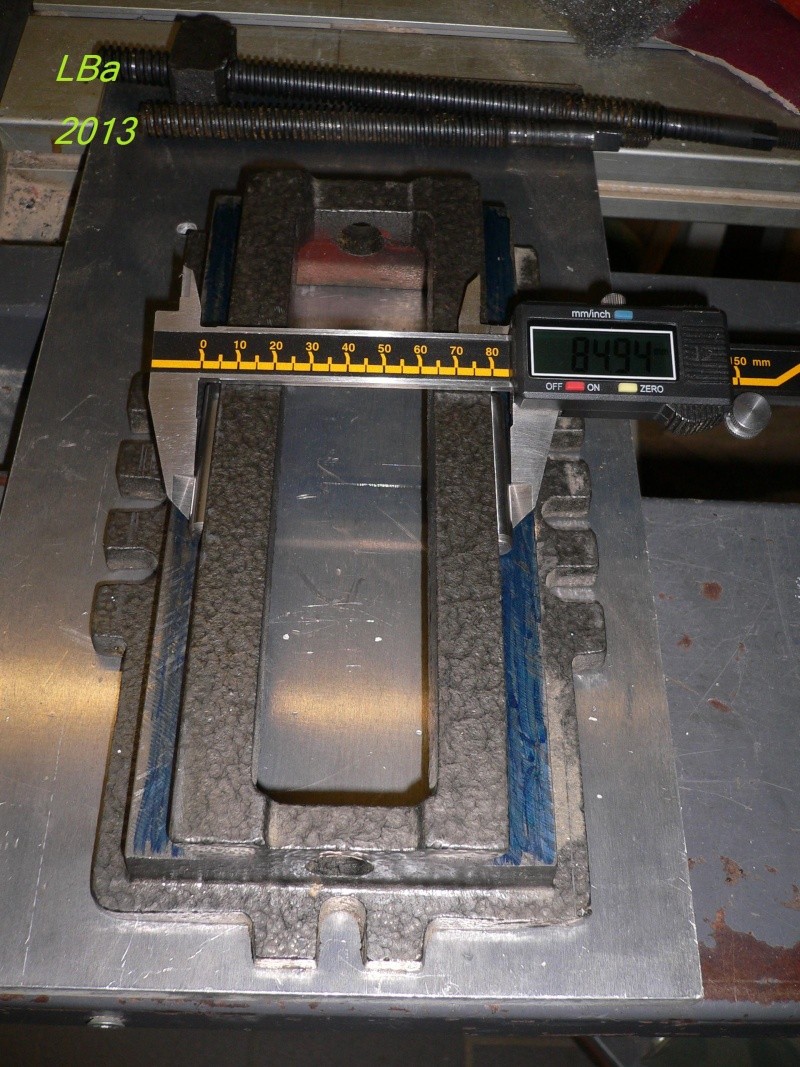

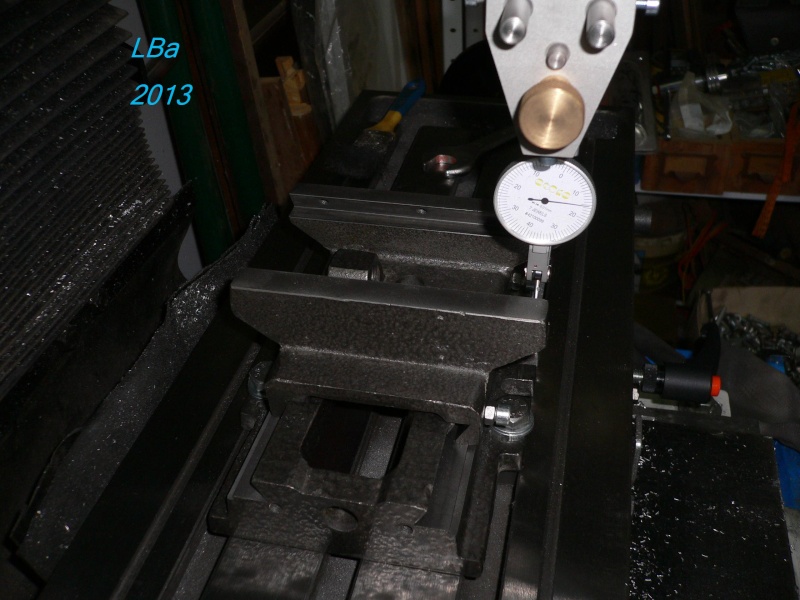

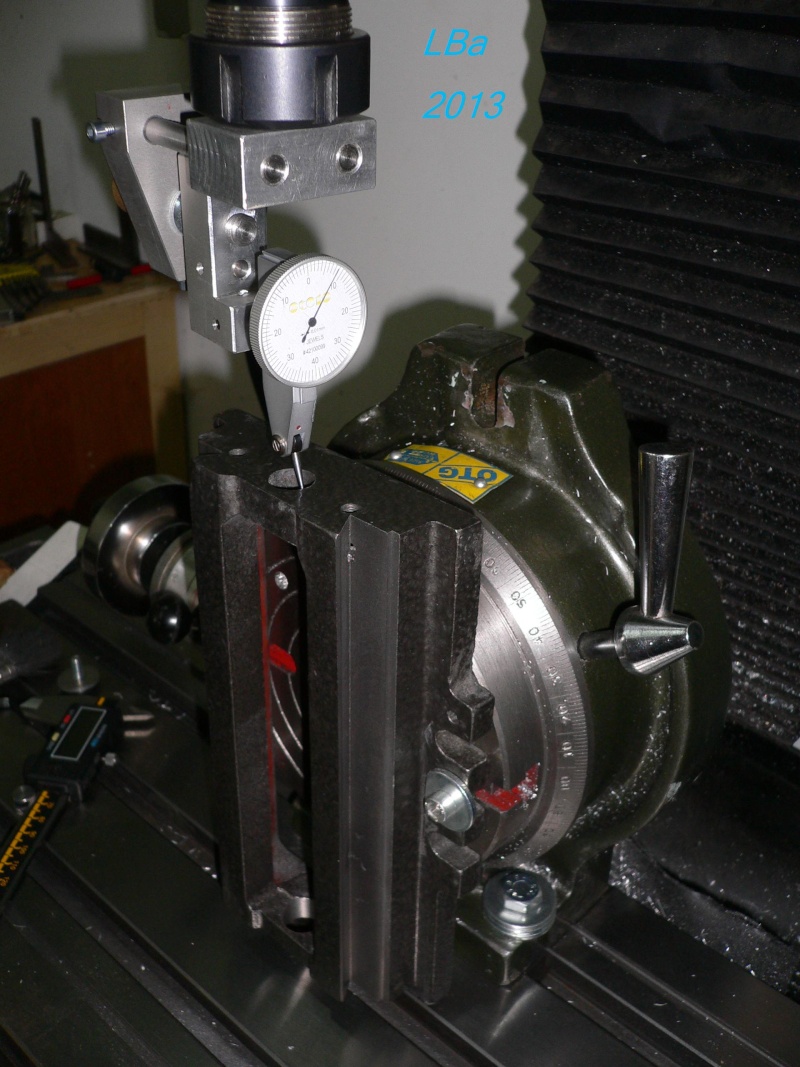

controle de dimension et // de la queue d'arronde, n'étant pas satisfait du résultat

je décide de reprendre les queues d'arronde, pas de probléme à premiére vue étant

donné qu'il y a un lardon de ratrappage de jeu, je peux enlever un peu de matiére

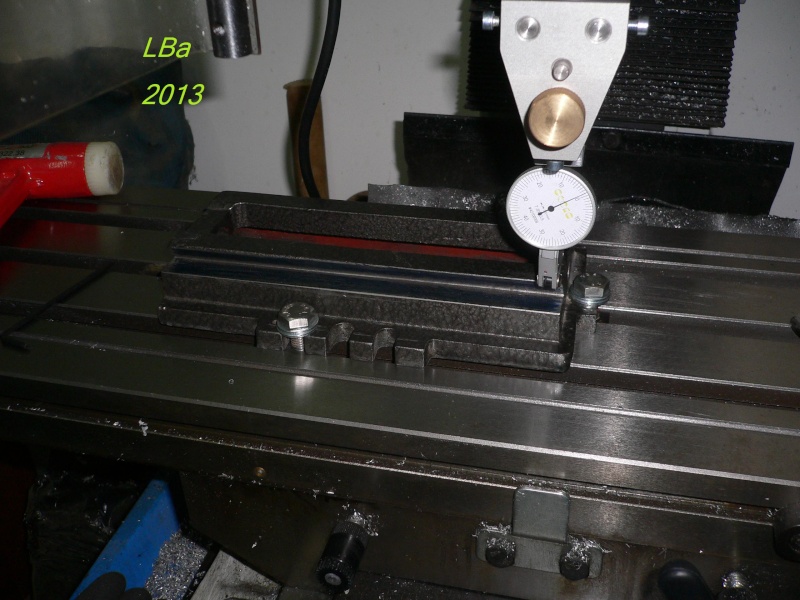

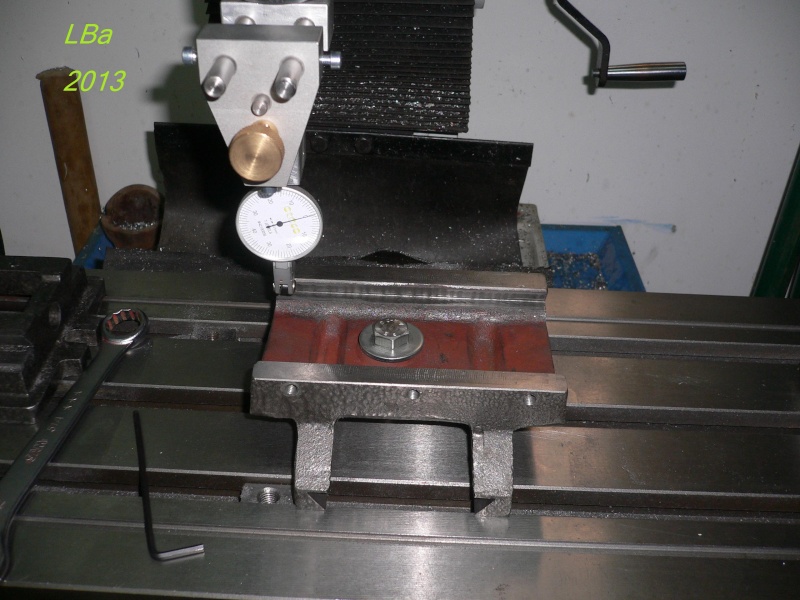

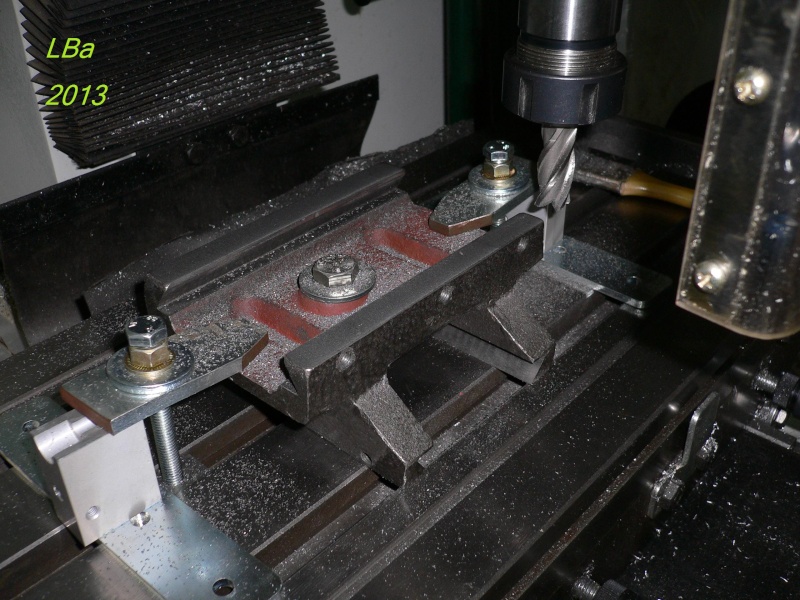

mise en place de la semelle sur la table de la fraiseuse et dégauchissage de celle-ci avant

reprise des queues d'arronde

le dégauchissage à été fait sur les deux faces des queues d'arronde

les différences mesurées avant ont été confirmées ( 0,4 mm)

reprise en usinage de la premiére queue d'arronde une constatation : l'angle de ma fraise

n'est pas identique à l'usinage de base

méme remarque pour la deuxiéme (du feutre apparait encore en fond de queue d'arronde

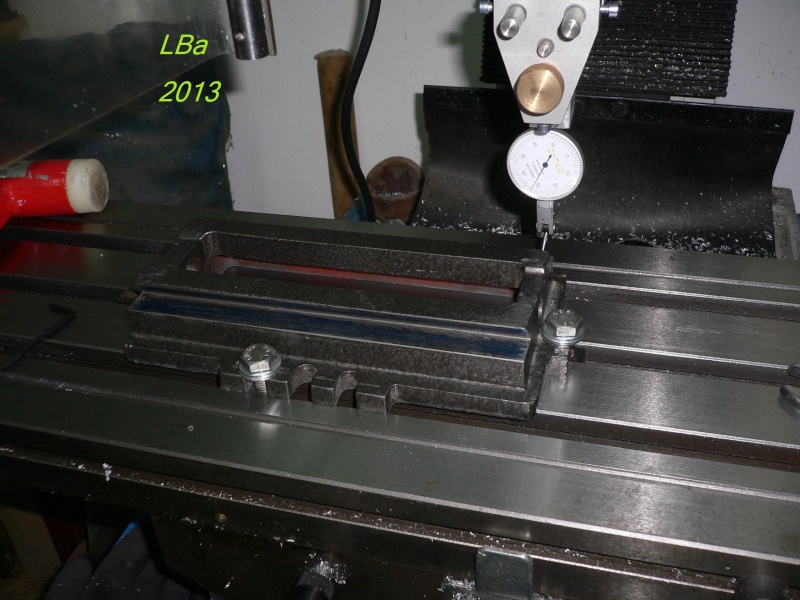

la semelle étant sur la fraiseuse et dégauchie, je monte dessus la partie mobile

(monvement en Y) et fais un petit controle de perpendicularité des mouvements X et Y

une cata ! l'amplitude du comparateur, ne me permet pas de mesurer l'amplitude

du défaut

j'ai profité du montage, pour surfacer afin d'avoir une base pour le montage du module en Y

sur la table

mise en place sur la table de la fraiseuse et dégauchissage

surfaçage de la portée de la queue d'arronde femelle en X

méme opération pour le deuxiéme coté

reprise de la premiére queue d'arronde femelle de X

le bridage de la piéce est short , j'usine par petite passe (0,1 )

méme opération pour la seconde queue d'arronde femelle de X

opération des plus délicates car ça passe juste avec le bridage de la piéce

enfin l'usinage a été fait sans avoir à démonter et ce qui va avec

toutes les queues d'arronde en X étant reprise, remontage de la semelle sur la table

de la fraiseuse

la semelle ayant été dégauchie, mise en place du module support Y et blocage

controle du dégauchissage, à la base, les deux mouvements n'étaient pas perpendiculaire, c'est toujours le cas

la géométrie des queues d'arronde de X étant reprise, à mon sens, j'ai une bonne base pour

reprendre les queues d'arronde femelle du mouvement en Y (les queues male du module ont été reprise avant)

reprise en usinage de la premiére queue d'arronde

au tour de la deuxiéme queue d'arronde femelle d'etre usinée

Semelle reprise des alésages en guise de paliers de la vis de manoeuvre

Pour ce faire, aprés montage, sur la table de la fraiseuse, du plateau circulaire en

position verticale

montage de la semelle sur le plateau, pré-dégauchissage avec une équerre

Puis affinage du dégauchissage au comparateur

la lecture sur le cadran n'est pas évidente

en positionnant un miroir sur la table de la fraiseuse, la lecture du cadran est faite

l'image est inversée, il suffit d'en tenir compte

centrage sur le trou à réaléser avec un cimblo monté en mandrin à pince ER

Ré-alésage du trou à la téte à aléser

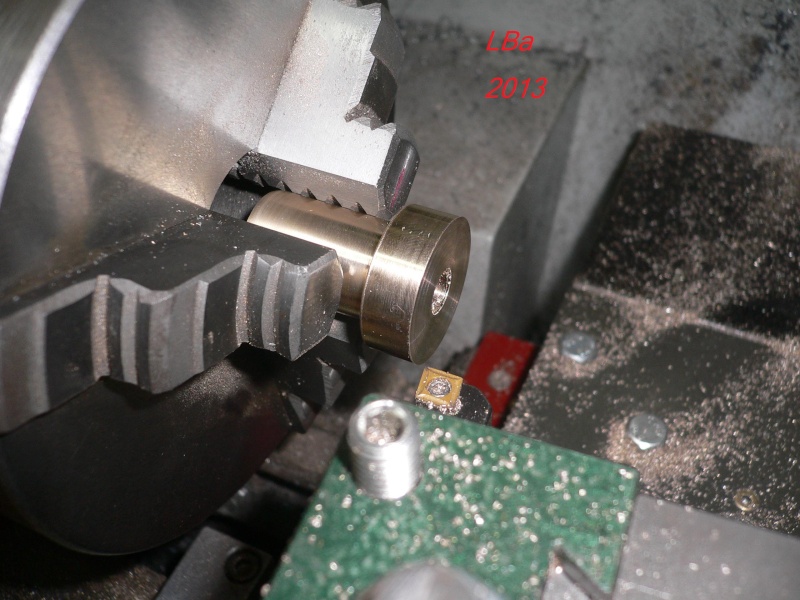

usinage de la bague/palier en laiton

présentation de la bague, le montage sera à serre pour celle là

Aprés retournement de la semelle et dégauchissage :

centrage du trou palier existant

alésage du second trou palier

tournage de la seconde bague palier

essais de la bague/palier, celle ci est montée glissante

elle sera alésée excentrée pour un ratrapage de défaut éventuellement

alésage sur le tour de la bague excentrée

elle est prise en mandrin quatres mors l'excentrage est de 2 mm (il s'avérera de trop au essais)

alésage de la bague excentré à 10 mm

uinage d'un épaulement à 10 mm sur la vis trapézoidale

vérification de l'ajustement bague/palier avec la vis trap usinée à 10 mm

sur l'autre extrémité de la vis trap, usinage d'un épaulement à 8 mm cette foi

alésage de la bague palier à 8 mm et centré

montage de la bague serrée, mise en place de la vis trap et essais de la bague excentrée

controle de l'alignement de la vis trap

j'ai été obligé de reprendre l'usinage de la bague excentrée

reprise usinage extérieur de la bague excentrée

j'ai fais cette reprise (pas trés orthodoxe) pour bien aligner la vis trap entre paliers

afin que celle-ci tourne librement sans trop de jeu

Dans du plat en bronze, j'ai taillé le lardon de rattrapage de jeu de la queue

d'arronde du mouvement en X

fraisage d'un pan incliné sur un chant

méme fraisage sur l'autre chant

le nouveau lardon et l'ancien

j'ai pointé l'immobilisation du lardon

J'ai perçé, taraudé un M4 pour immobiliser en rotation la bague/palier excentrée

j'ai fraisé un carré (c'est du provisoir) sur un bout de la vis trap

essais de la manivelle (d'origine)

ceci me facilite la vie afin d'affiner le réglage de la vis trap

je me suis fabriqué un pointeau guide afin de pointer l'écrou de la vis trap

je ne connais pas sa position par rapport au trou d'entrainement

pointage de l'écrou de vis trap à travers le trou d'entrainement

perçage/taraudage à M6 sur 5 mm de profondeur de l'écrou

profondeur minime afin de ne pas toucher le filet trpézoidale de l'écrou

petite vérification de position de l'écrou

Dans un rond Stub de 16 mm, j'ai usiné le doigt d'entrainement de l'écrou

tournage du doigt à 15 mm

perçage à 6 mm et fraisure du doigt

montage du doigt d'entrainement sur l'écrou à l'aide d'une vis Tf de 6 mm

mise en place de l'écrou avec son doigt pour une vérif

j'ai renforcé le montage écrou/doigt par une brazure à l'argent

la semelle est maintenant rétrofitée préte pour la suite du montage

Mise en place des éléments sur table

Afin de visualiser le projet et de le poursuivre une mise en place s'impose

apperçu de la mise en place

le support en tube de 20*20 devra etre modifier (c'est un ancien support d'établi)

d'autres éléments doivent prendre place dessus

autre vue de la mise en place

Assemblage bride/support meule-moteur

Pour l'assemblage du support meule/moteur sur la bride/colonne

j'ai prévue de le faire par queue d'arronde pour un bon guidage et que ce soit facilement/rapidement

démontable, je prévoie d'utiliser l'ensemble pour affuter d'autres outils

Usinage sur le boitier support meule

fraisage d'une rainure afin de recevoir la piéce en fonte sur laquelle sera usiné une queue d'arronde

la piéce en fonte ayant été cubé au préalable:

perçage des deux piéces (boitier et support queue d'arronde) afin de les assembler

par deux vis M5 téte fraisée

contre perçage et fraisure sur la piéce en fonte

fraisage d'un coté de la queue d'arronde

mesure de la queue d'aronde à l'aide d'une pige de 8mm

préalablement, j'ai fais les caculs téhorique de la queue d'aronde

fraisage du second coté de la queue d'aronde

controle de la queue d'aronde avec deux piges de 8 mm , cette fois

je suis à la cote du calcul sauf erreur de celui-ci

j'ai réduit la portée de surface d'une profondeur de 3/10

Usinage sur la bride support

Bride support sur colonne

Bride venant sur la colonne et qui reçoit le support meule/moteur

débit du brut à la Sar à métaux

aprés dressage des deux chants et bouts à la fraiseuse ( les face seront dressées au tour)

la piéce fait 120*95*63 mm

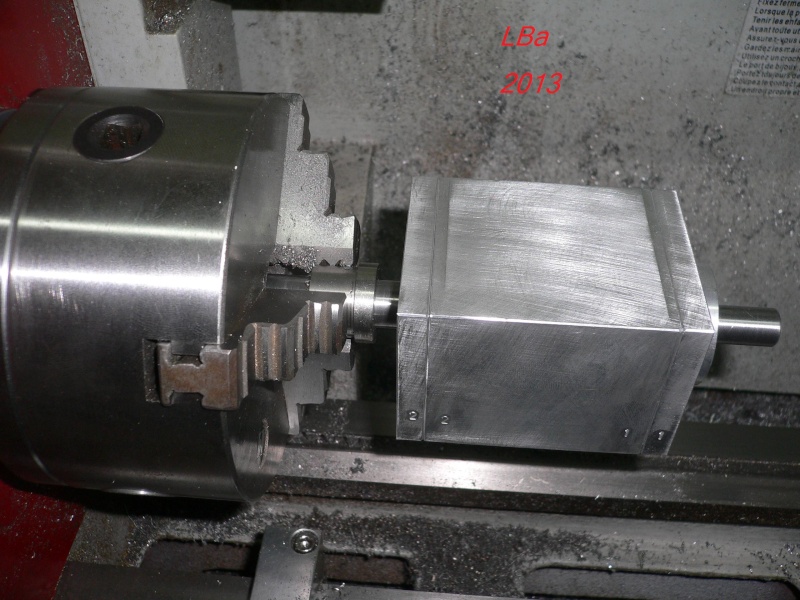

perçage à 10 mm pour faciliter le centrage de la piéce sur le mandrin 4 mors

la précision du centrage n'etant pas au centiéme est la raison du principe retenu

mise en place de la piéce dans le mandrin 4 mors

contre perçage à 19 mm avant début alésage

commençement de l'alésage (80 mm)

je n'ai pas pue le faire débouchant, car je me trouvais dans les mors de serrage du mandrin

en fond d'alésage reste une collerette de 2 mm d'épaisseur qui sera enlevée en dressant la face

petite vérification de l'ajustement bride /colonne

j'ai prévue un jeu de 0,1 le maintient de la bride en position étant assuré par pincement

dressage de la premiére face

aprés retournement de la piéce :

dressage de la seconde face et enlévement de la collerette

la bride sur la colonne

d'autres usinage sont à venir sur la piéce

Mise en forme de la bride

Colonne support de l'ensemble moteur/meule

La colonne est tirée dans du rond creux de 80*50 mm (trouvé chez qualichutes)

débit de la longueur de la colonne

dressage de la face et usinage de la portée qui sera dans la semelle de fixation

suite de l'usinage de la colonne

débit de la semelle de maintient de la colonne

aprés dressage des coupes obtention d'une piéce de 125*125*20 mm

montage et centrage en mandrin 4 mors pour usinage

perçage en vue de l'alésage

alésage épaulé de la semelle

controle de l'ajustement du montage

la colonne positionnée dans la semelle

perçage de trois phi 6 mm fraisé à 120° pour la fixation de la colonne

perçage de 4 phi 8 mm pour la fixation sur la table

perçage/ taraudage d'un M6 sur la colonne

contre perçage sur la colonne, d'aprés la semelle, des deux M6 restant

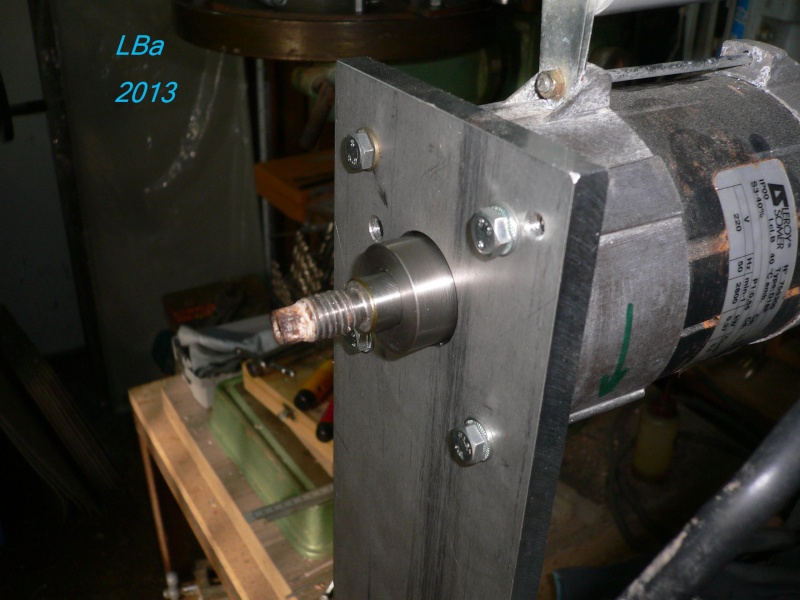

Plaque support moteur/meule

Cette piéce est en plat alu de 100 mm de large

alésage à la téte à aléser pour le passage de l'arbre moteur

perçage de 4 phi 6 mm pour la fixation du moteur

le moteur en place sur le support

bon je me suis un peu chier dessus en perçant les trous de fixation

erreur de positionnement par rapport aux axes de l'alésage

j'ai du les refaire (5 mm de décalage)

j'ai profité de cette obligation, pour les fraiser, la poulie aurais tapée dedans

fraisure des trous de fixation, l'erreur est moindre, la téte de la vis cache presque tout

alésage pour le passage de l'arbre porte meule

perçage/lamage à phi 5 mm pour la fixation du boitier porte meule

coté moteur, j'ai réalisé un arrondi

je l'ai réalisé avec un plateau circulaire monté sur la fraiseuse

la piéce est serré dans son alésage par les mors du mandrin

Poulie moteur /poulie réceptrice

La poulie moteur est tirée dans du rond alu de 80 mm

début de l'usinage: blanchiement diamétre extérieur/dressage face

aprés débit: dressage seconde face et alésage à 15 mm

controle de l'ajustement avant reprise en mandrin à pince pour l'usinage

de la forme de la courroie

ébauche de la forme pour la courroie

ne possédant pas d'outil de forme trapézoidale (forme courroie), j'ai improvisé avec

ce que je posséde comme outil

avec celui-ci, je ne pouvais pas réaliser la profondeur normalisé de la courroie

j'ai du changer d'outil et de maniére

en changent d'outil et en réglant l'inclinaison d'un coté puis de l'autre

j'ai pu réaliser la forme trapézoidale de la courroie

POULIE entrainement meule

elle est tirée dans du rond alu de 60 mm

début de l'usinage ; diamétre extérieur à 50 mm, dressage de la face

aprés débit; mise à longueur et dressage de la seconde face, alésage à 15 mm

reprise de l'ébauche en mandrin à pince et usinage de la forme de la courroie

j'ai utilisé tout de suite le second outil, sachant comment faire aprés la premiére poulie

la poulie est usinée

la poulie en place sur le boitier support meule

Pour la poulie moteur, jai usiné une entretoise

j'ai profité de cette usinage pour tester mon assistant à titiller le centiéme

pas mal ! en faisant attention que l'on travaille au rayon avec et pas au diamétre

entretoise en place

Pour la poulie d'entrainement de la meule, j'ai du réaliser une entretoise afin que

la poulie soit alignée avec celle moteur

l'entretoise faisant 4 mm d'épais, pour dresser et mettre d'épaisseur l'entretoise

je l'ai fais, l'entretoise vissée sur un cimblot et en appuis contre les mors du mandrin

puis je l'ai centré sur le mandrin, afin de la perçer au diamétre de l'axe

l'entretoise en place sur l'arbre

il me reste à faire le blocage de la poulie

Pour la poulie moteur, j'ai usiné une rondelle large d'appuis

sur le méme principe que l'entretoise, dressage et mise d'épaisseur de la rondelle

puis centrage de la rondelle dans le mandrin avant perçage au diamétre de l'arbre

la rondelle en place

petit apperçu du montage des poulies, un tendeur de courroie sera prévu

Usinage des rainures de clavette sur les poulies

j'ai fais cette usinage sur le tour à métaux

pour commencer, j'ai façonné un outil dans du méplat d'acier Hss de 10*4 mm

l'outil a été taillé sur un touret

afin d'arrivé à ce résultat

l'affutage de l'outil sera affiné par la suite, aprés premier copeaux

l'axe de l'outil est monté sur le porte outil à l'axe des pointes du tour

pour ce faire, j'ai fraisé une cale d'épaisseur à la demande

début de l'usinage

et premier copeaux

apperçu d'un copeaux en formation dans la rainure

autre apperçu de copeaux

le déplacement de l'outil est réalisé à l'aide du trainard

la profondeur de passe est elle prise par le chariot transversal

elle sera au final de 2,3 mm

aprés mainte aller retour du trainard :

la rainure est enfin usinée

méme opération pour la seconde poulie

méme usinage pour la deuxiéme poulie

USINAGE RAINURE DE CLAVETTE SUR ARBRE

Sur l'axe porte meule, la poulie est immobilisée en rotation par une clavette

début de l'usinage sur la fraiseuse

perçage sur 3 mm de profondeur de 2 trous de phi 4 mm pour le dégagement de la fraise

fraisage de la rainure avec une fraise de 4 mm

vérification de la rainure avec une clavette

Ajustage du clavetage

la poulie ne coulisse pas sur toute la longueur de la clavette

un ajustement à la lime (de la rainure de clavette sur la poulie) s'impose

aprés quelques coups de lime :

la poulie coulisse sur toute la longueur de la clavette et ce sans jeu, la preuve :

la poulie ne bouge pas par son propre poids

Pour la poulie moteur, ne voulant pas démonter le moteur, pour usiner l'axe, j'ai été au plus simple

la poulie sera immobilisée en rotation par une goupille (systéme que j'ai déja réalisé et qui fonctionne)

perçage d'un phi 4 mm sur quelques mm de profondeur

mise en place de la poulie moteur

Commande au pied du frein (Réalisation)

Je désire actionner le frein par une commande au pied via un cable

débit des fers, du méplats et du tube

Concernant le tube, il sera enserré entre deux méplats et centré par des bagues

usinage des bagues (elles sont taraudées à M10)

les bagues de maintient du tube

usinage des axes d'articulation du systéme

usinage d'un axe

aprés retournement de la piéce :

usinage du second axe

aprés séparation à la scie des deux axes

dressage de la face

les deux axes sont usinés

les axes sont montés à serre (phi 16 mm ) dans un méplat

l'autre en rotation (phi 12 mm)

alésage du phi 12 ((rotation) à l'alésoir machine

essais du phi 12, bonne rotation

alésage du phi 16 mm à la téte a aléser, montage serré

dans la foulée, alésage pour noyer la téte de l'axe

essais de la téte de l'axe, elle ne dépasse pas , c'est validé

l'axe est emmanché à serre

les bras et supports sont pré-montés

Systéme pour le cable/gaine

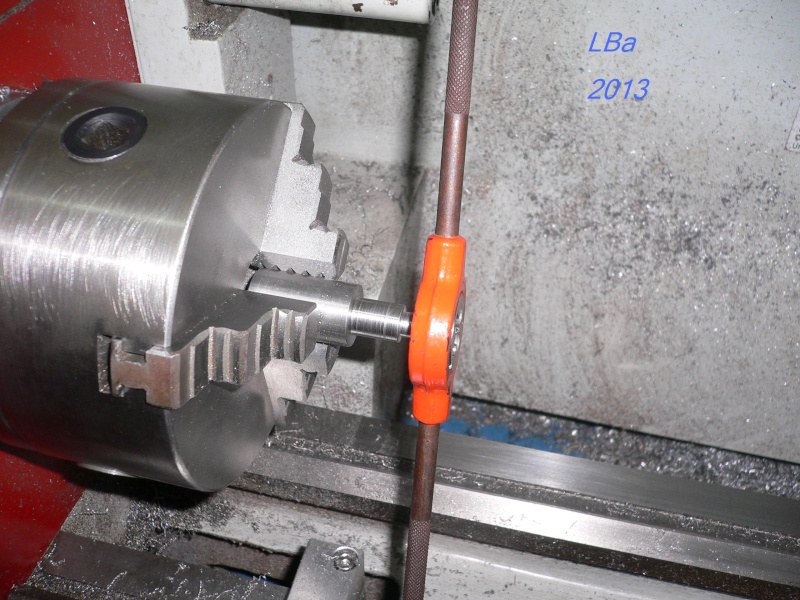

usinage d'un axe épaulé pour arret cable

filetage de l'axe à M6 à la filiére à main

j'ai fais une entrée (phi 5 ) sur l'axe pour faciliter la prise de filiére

de plus j'utilise une filiére réglable

controle avec un écrou

l'axe est usiné, reste le trou de passage du cable à faire

usinage d'un axe pour l'arret gaine et la tension

méme opération que précedenment, mais à M8

essais de l'écrou M8

perçage du passage de cable sur l'axe d'arret de celui-ci

perçage,alésage de la fixation de l'axe arret cable

vérification de l'ajustement de l'axe/bras

celui-ci est glissant/tournant, libre sans jeu

perçage/ alésage de la fixation de l'axe d'arret gaine sur le support

vérification de l'ajustement, comme le précédent, libre/tournant sans jeu

perçage/taraudage de l'axe arret gaine, pour la fixation de l'arret et son contre écrou

les deux axes montés sur le bras et son support

le cable est en place dans les axes

Aprés la mise en peinture des piéces (sauf le tube)

montage et mise en place sur le bati du tour

le support de barre sur le pied droit

le support de barre sur le pied gauche

et montage de la barre

la barre et le cable/gaine monté sur le pied gauche

coté pied droit ici

la position haute de la barre est assurée par deux ressort en traction

ressorts recyclés de tambour de machine à laver

restera la peinture sur la barre à faire

aprés réglage de la tension du cable de commande les essais d'arrét ont été concluant

l'efficacité du freinage est bien présent et immédiat

Finalisation du montage

Perçage à la fraiseuse avec le plateau tournant de 4 phis 6 mm

pour la fixation du manchon sur la poulie

les tétes de vis sont noyées à cause du disque de frein

perçage/ taraudage de 4 M6 sur la poulie

fixation du manchon sur la poulie

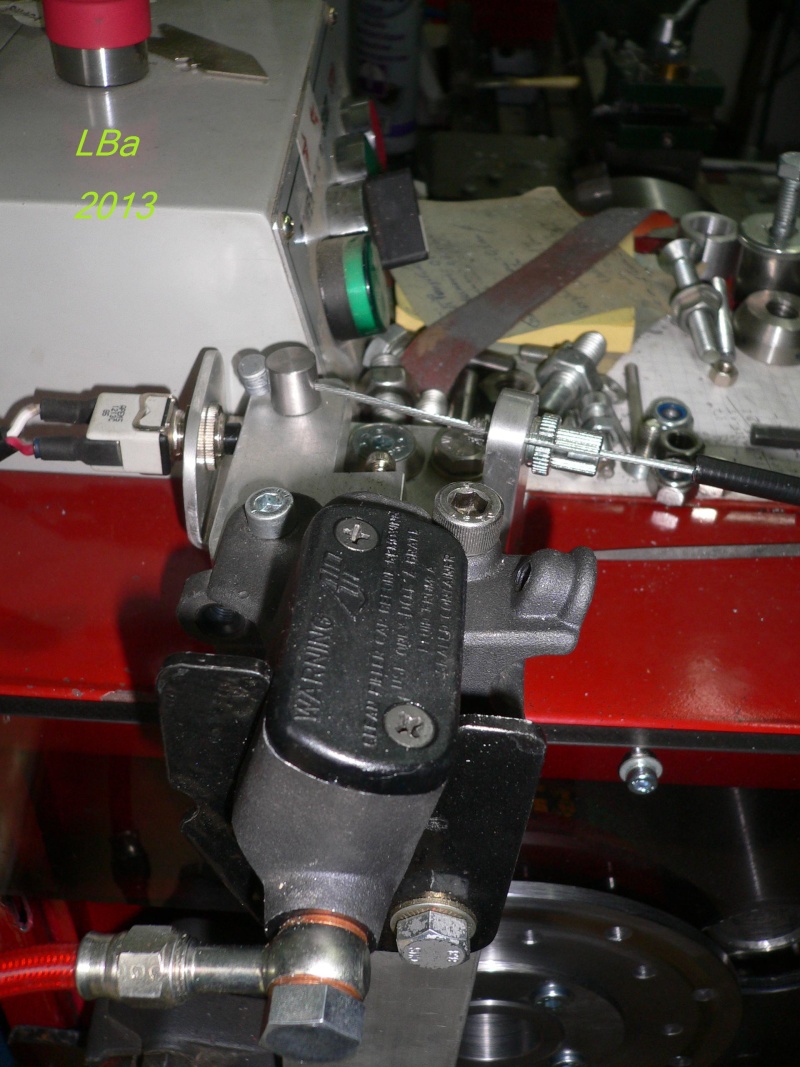

ayant vue que les disques étaient ventilés(je suppose) soient par des lumiéres, des trous ect...

je me suis contenté de trou phi 6 mm

mise en place du disque sur le manchon

ceci étant réalisé, aprés avoir positionné le support étrier/maitre cylindre

pointage de sa position

pointage des 3 trous de fixation

perçage des trois phis 9 mm

pour la fixation, j'ai réalisé une plaque écrou dans un plat d'alu

l'ensemble est en place

- reste à purger avant essais

- à modifier le carter de protection

Sur le maitre cylindre, il y a un contacteur (à l'origine fait allumer le feux de stop)

pas de chance, je ne peux l'utiliser pour couper le moteur car c'est un N/F et il me

faut un N/O pour le mettre en série avec les autres contacts (contac de la porte, du carter

de protection du mandrin et arret d'urgence )

je n'ai rien de méme dimension pour aller en lieu et place

par contre j'ai un micro bouton poussoir, me reste un support à faire pour le monter

dans de la corniére alu de 4 mm d'épaisseur taillage du support

la piéce réalisée

le bouton en place sur l'équerre, et celle-ci sur le support

j'ai été obligé de remplacer une vis téte H par une téte fraisée et rondelle cuvette, car l'écrou

du support arrét cable tapait dedans

la purge du circuit à commencé, premier essais d'arret concluant

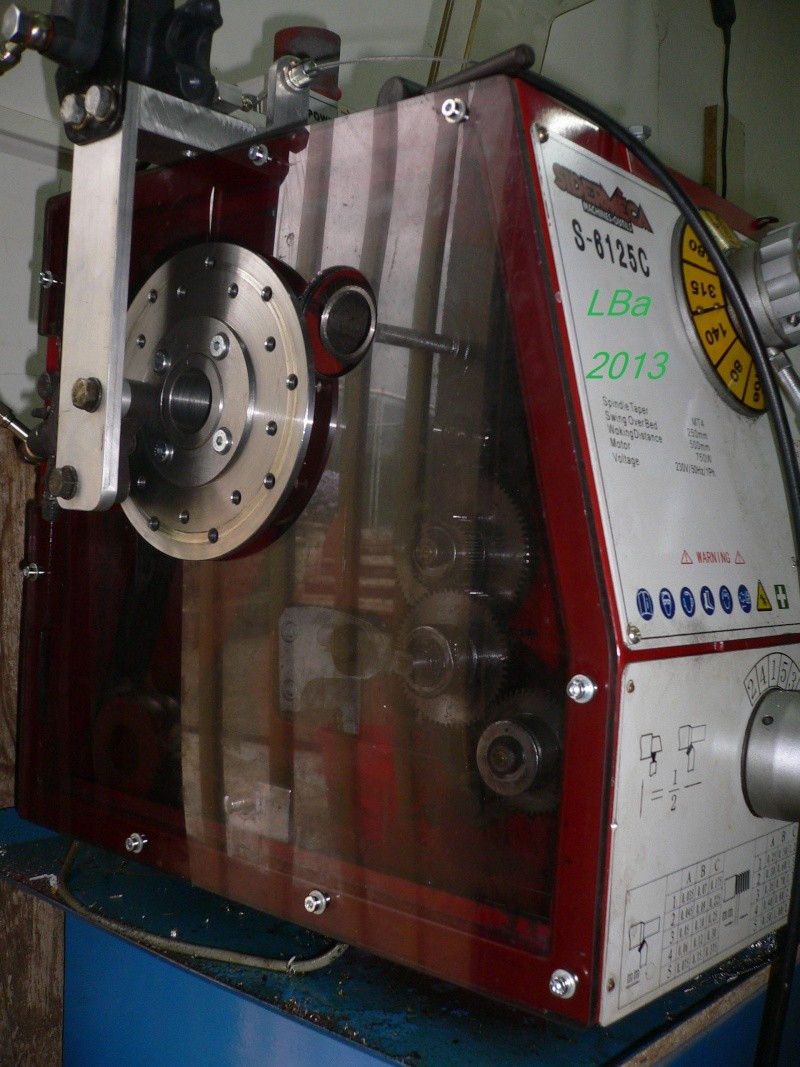

Fabrication protection en remplacement de la porte

la porte d'origine enferment les pignons /courroies/poulies a été supprimée et remplacée

par une protection en lexan maintenue par vis métaux/inserts

sur le lexan il me fallait un trou de 85 mm, ma plus grosse scie cloche ne fait que 63 mm

perçage du lexan à 63 mm à la scie cloche

pour agrandir le trou à 85 mm , aprés avoir fixé le lexan sur un morceau de mélaminé à

l'aide de deux planchettes en bois, j'ai agrandi le trou à la téte à alésée sur la fraiseuse

passage de 63 à 85 mm à la téte à alésée

aprés une découpe pour le passage de l'étrier de frein, pose du lexan de protection en lieu et place de la porte

maintenant j'ai vue sur la pignonnerie

vue d'en haut

me reste à faire une protection pour le disque de frein en pensant à sa ventilation

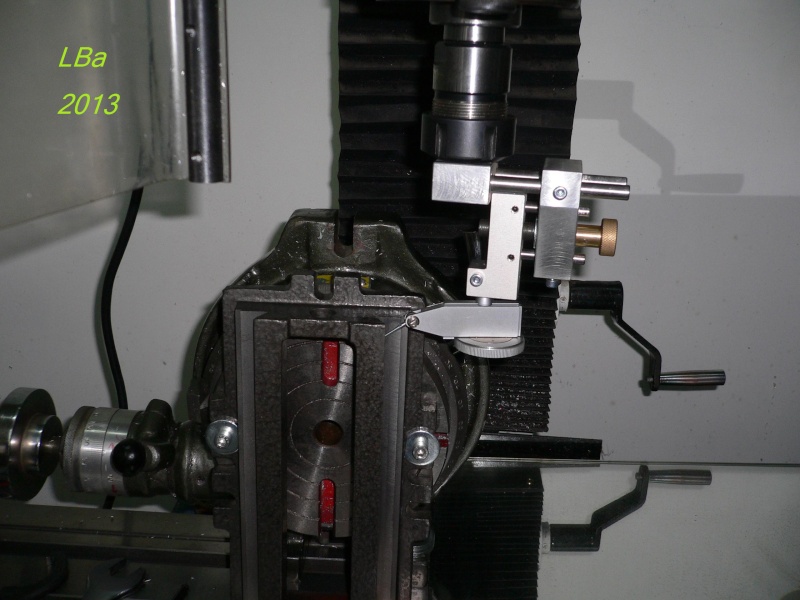

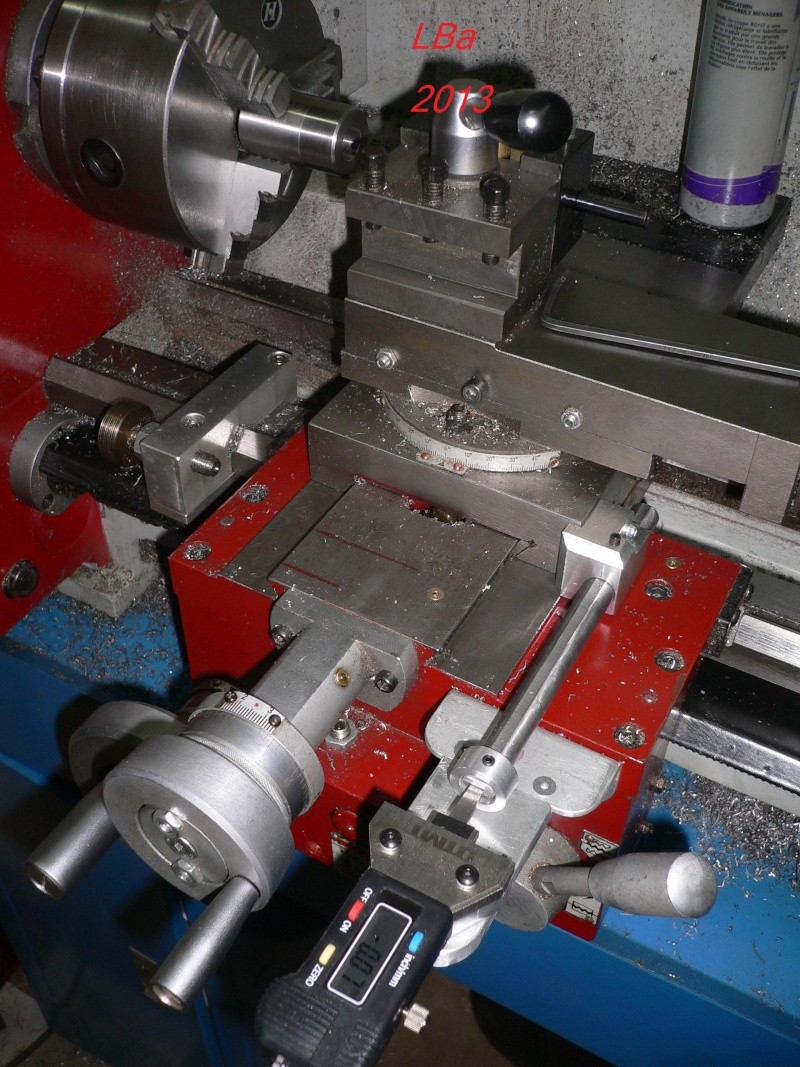

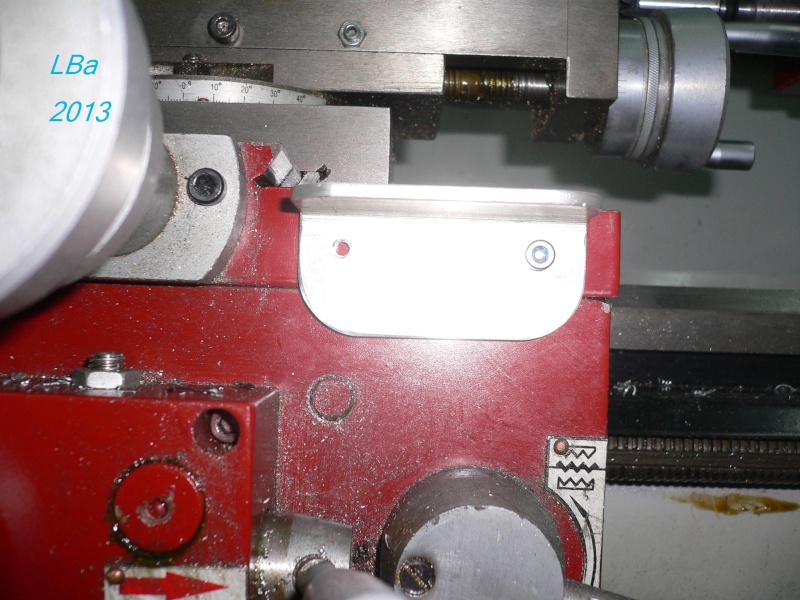

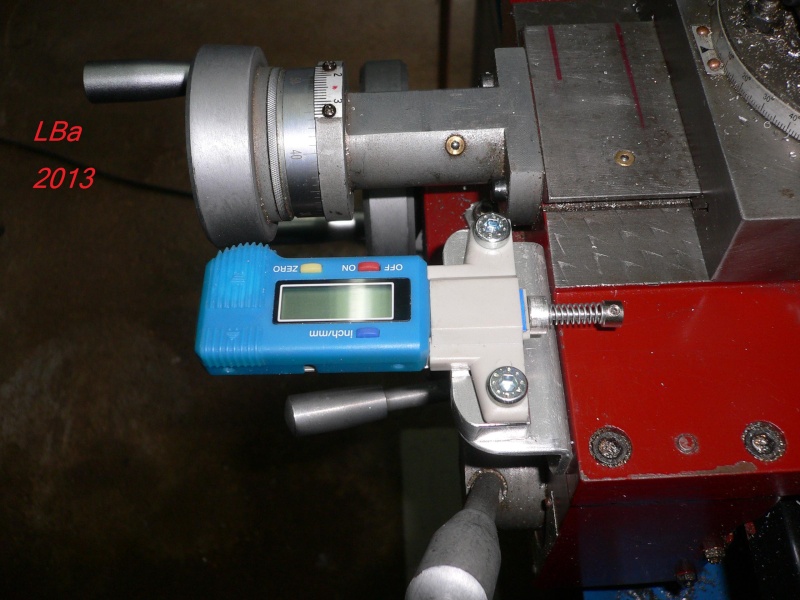

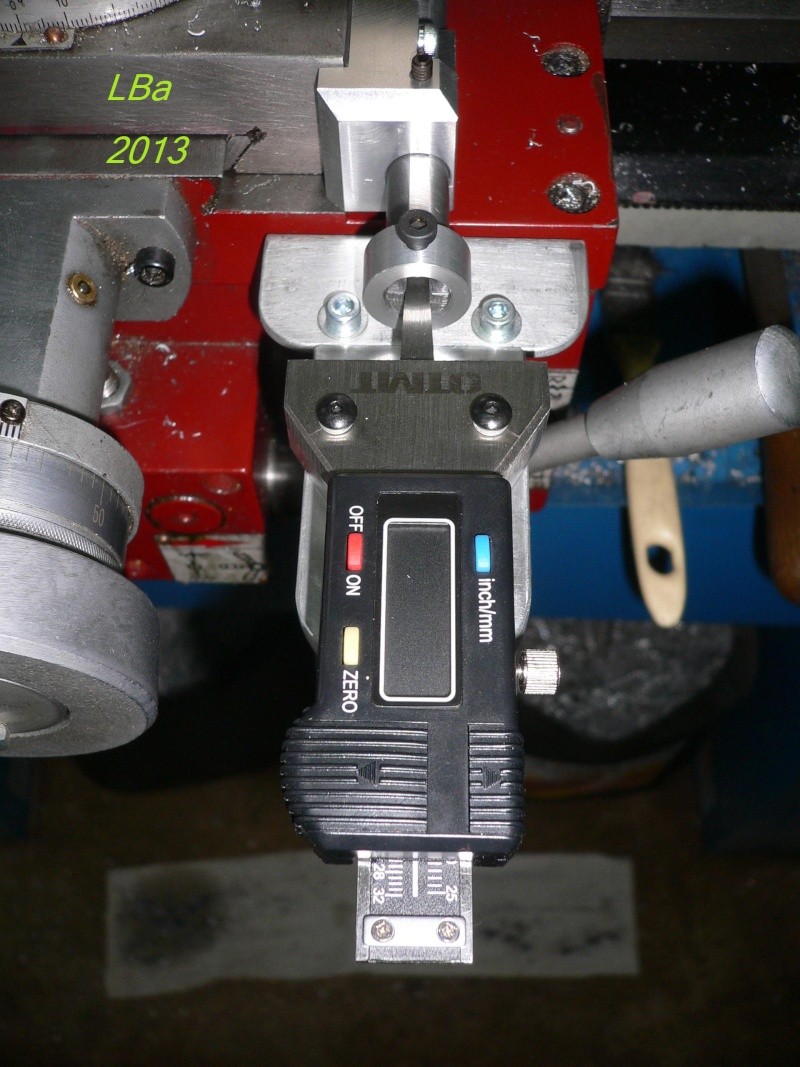

Tour S-6125C assistant vernier chariot transversal

Sur ce genre de tour d'établi, le vernier du chariot transversal n'est pas tip-top

les graduations sont au dixiéme de mm, pour réaliser une cote au centiéme,

c'est chaud

avec un index de lecture comme ça d'origine

dans un premier temps, j'ai remplacé cette index par un morceau de réglet

auto-collant

méme si il y a une division de trop pour 10 mm divisé, c'est moins mal qu'à l'origine,

j'utilise le systéme depuis quelques mois déja

sur deux forums, des personnes ont parlé de ce type d'appareil

à l'origine, ce serait pour mesurer la pronfondeur des stries de pneu

méme si la course n'est que de 25 mm, vue le prix, ça pourrait remplacé

une Dro à pas chére

le temps que germe une idée d'adaptation , et l'occasion d'une commande sur un site

qui en vend (RC machine en l'occurence), la reception de l'engin,

le tout réuni, y'avait plus qu'à

sous l'étiquette sont cachées quatre vis d'assemblage du boitier

j'ai démonté pour ébavurer la partie coulissante du systéme, trop dure à mon gout

et pour l'utilisation à laquelle le systéme est destiné

pour le rappelle de la tige, j'ai mis un ressort maintenue par une bague

(de timonerie de servo de voiture RC) le boitier est fixé sur un plat alu

le plat alu usiné

je veux le systéme démontable rapidement, deux vis à démonter dans mon cas

comme cela

on peut voir le ressort de rapelle et les bagues

ce plat est fixé sur une équerre rapportée (à demeure) sur le chariot transversal

du tour

premiére fixation de l'équerre sur le chariot, c'est un M4

pointage du second M4 de fixation de l'équerre

le second M4 effectué

l'équerre est positionnée et fixée

contre perçage de la fixation du plat sur l"équerre

le boitier fixé sur l'équerre solidaire du trainard

Un rond (fixé sur un support) viendra appuyer sur la tige de l'appareil lors

du déplacement du chariot transversal

la course du systéme étant faible (25 mm) le rond d'appui sera réglable

fraisage d'un dégagement sur le support

alésage à 12 mm du passage de la tige d'appui dans le support

aprés avoir fraisé quelques angles à 45°,

perçage d'un phi 4,2 mm pour la fixation du support sur le chariot

pointage de la fixation du support sur le chariot

le M4 de la fixation du support sur le chariot

le support en place sur le chariot

tournage de la bague d'arret de la tige d'appui

taraudage d'un M4 pour blocage de la bague sur la tige

le systéme en place sur le tour

control de déplacement

Probléme: un déplacement de 5 divisions du vernier soit 0,5 mm et le systéme

indique 0,35 mm, l'électronique ne serait elle pas fiable ?

à confirmer à l'utilisation !

Bon c'est bien ce que je pressentais c'est merdique !

petit prix = piétre qualité

j'en ai acheté un autre (plus chére), car le systéme me séduit

qualité nettement meilleur, la régle est en acier et non en plastoc

d'ailleur la régle est du méme type que celle de visualisation linéaire (graduée)

apperçu de la régle

le poids n'est pas le méme beaucoup plus lourd, ce boitier m'inspire plus

n'ayant pas les mémes dimensions, je suis dans l'obligation de réaliser un nouveau support

C'est parti :

dans du plat d'alu

traçage de la forme du boitier pour usinage

ébauche d'un coté à la scie à métaux, manuellement

fraisage de la coupe d'ébauche

méme punition pour le second coté

fraisage d'un épaulement de dégagement pour le boitier

fraisage d'un épaulement pour fixation sur la corniére qui est déja fixée

sur le chariot tranversal du tour

sur ce plat, sera fixé le support du boitier

les dimensions des deux boitiers n'étant pas les mémes, j'ai du m'adapter

perçage/taraudage pour la fixation sur la corniére

j'ai réalisé cette version de rappel en position par ressort, mais aprés essais

elle fonctionne mal

donc j'ai solidarisé directement le bout de la jauge sur la tige de butée

pour ce faire, j'ai usiné le bout de la tige butée

l'embout de la jauge rentre dans la rainure de 4 mm et est maintenue en

place par pincement avec une bague comme ceci :

la liason est direct, déplacement fluide et fiable

avant la tige butée, n'était pas immobilisé, maintenant elle l'ai par une vis

sans téte de M4

dés premier essais, c'est pas mal, la mesure indiquée est en correspondence avec le vernier

par contre la mesure indiquée est au rayon et non au diamétre, va falloir y faire attention

en usinant, ne pas oublier de diviser par deux la profondeur de passe

Arbre porte meule / flasque meule/entretoise poulie

Réalisation d'une entretoise/flasque pour l'extérieur de la meule

piéce tourné dans du rond alu

alésage au diamétre de l'arbre

essais de l'arbre

usinage d'un dégagement afin de limiter la portée sur la meule

aprés retournement de la piéce

usinage d'un épaulement (passage dans flasque du corps support)

et usinage d'un chanfrein pour finir

Entretoise poulie

réalisation d'une entretoise coté poulie réalisé dans du rond inox

usinage d'un épaulement (passage dans flasque boitier)

aprés retounement de la piéce, dressage face et mise à longueur :

alésage pour passage de l'arbre

vérification de l'ajustement

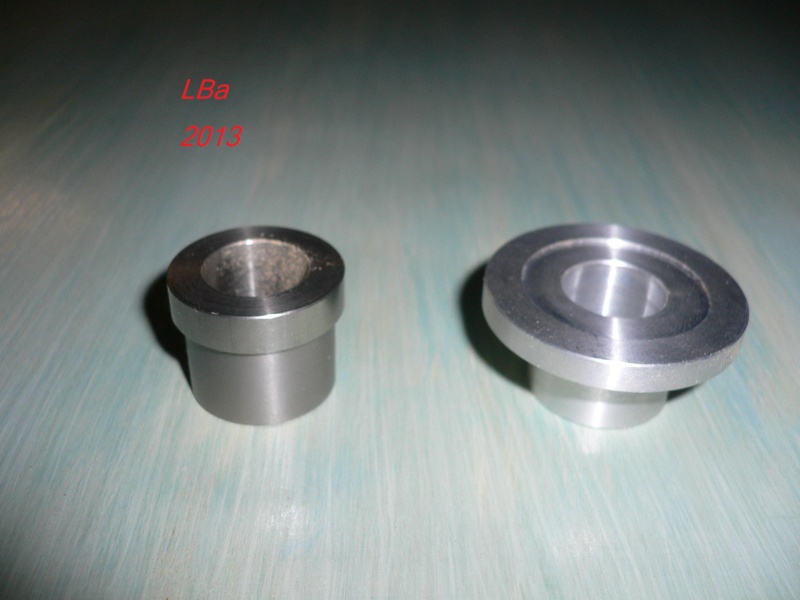

les deux piéces usinées

apperçu de l'avancement du boitier

en image redimensionnée, on voit mieux

Arbre support meule et poulie

L'arbre est tiré dans du rond de 25 mm

usinage de la portée roulement (ici coté meule)

essais du roulement (montage serré, le roulement n'est pas à fond volontairement)

usinage de l'épaulement devant recevoir la meule

essais de la meule

retournement de la piéce pour la suite des usinages

usinage de l'autre portée de roulement (coté poulie)

essais roulement

l'arbre et les roulements montés

on peut appercevoir le plan de la piéce, réalisé avec le logiciel 2 D de chez "Bic"

Sur cette axe, il me restait deux filetages (pas à gauche) à faire

Réalisation du filetage coté poulie :

usinage d'un épaulement avant filetage

usinage d'une george d'engagement de prise de passe de l'outil

le filetage étant à gauche, l'outil se déplace dans le sens mandrin/contre pointe

début d'une passe d'usinage

fin de la passe d'usinage

controle du filetage avec un écrou à gauche

Méme usinages sur l'axe cette fois coté meule ( la longueur de filetage est moindre)

usinage de l'épaulement et de la george

usinage du filetage

controle du filetage avec un écrou

Sur l'axe coté poulie, fraisage de :

fraisage de 2 méplats pour immobiliser l'axe, lors du serrage des écrous

Liaison par flexible etrier/maitre cylindre

Le flexible ou durite (de récupération) est long, cela me génait

en cherchant sur la toile, je me suis apperçu qu'il existait de la durite dite aviation

vendu au métre ainsi que des raccords rapide à monter dessus

je me suis approvisionné chez Tec-racing (livraison sous 48 h)

vue de la marchandise reçue

le sertissage se fait par une olive en laiton (je suppose)

La coupe de la durite n'est pas évidente,étant entouré par une tresse en inox protégé par une gaine plastique

aprés petite galére voici le résultat obtenu

satisfaction du résultat obtenu

à par que les deux vis (de récup) qui viennent dans les raccords ne sont pas du méme pas

une au pas de 100, l'autre au pas de 125, et merde, lors de ma commande, j'ai hésité à en acheter

bon y'a plus qu'a refaire une commande, des frais de port pour une connerie, ça me fait mal aux seins

Support meule (le corps)

le corps du support porte meule est tiré dans un bloc d'alu

débit à la SAR

aprés cubage sur la fraiseuse,début d'usinage sur le tour en mandrin 4 mors

montage sur le mandrin 4 mors

puis perçage de plus en plus gros, jusqu'à mon foret maxi soit 19 mm

alésage à phi 25 mm

alésage à phi 35 mm pour loger un roulement

essais de l'ajustement avec le roulement

retournement de la piéce, pour usiner l'autre coté

dégrossi du centrage avec la contre pointe et finition au comparateur

affinage du centrage au comparateur, opération longue et chiante pour obtenir un résultat correct

le réglage effectué, suite de l'usinage

alésage pour le second roulement (phi 35 mm)

essais de l'ajustement du roulement

j'ose espérer que les deux roulements se trouvent bien alignés !

Une flasque( alu de 10 mm) maintiendra le roulement et ce de chaque coté

Usinage des flasques

aprés leurs débit/cubage ,

alésage à 10 mm pour faciliter la suite des opération d'usinage

ébauche d'un épaulement (centrage dans le boitier)

j'ai usiné du centre de la piéce vers l'extérieur afin d'éviter les à-coups

finition de l'épaulement

une flasque en place sur le boitier, ça m'a permis de vérifier que je serrais la cage extérieur du roulement

montage de la flasque en 4 mors et perçage

puis alésage

les deux flasques une fois usiné, montage sur le boitier pour leur fixation

perçage à 4,2 avant taraudage à M5

aprés contre perçage à 5,2 ; fraisure pour les tétes de vis

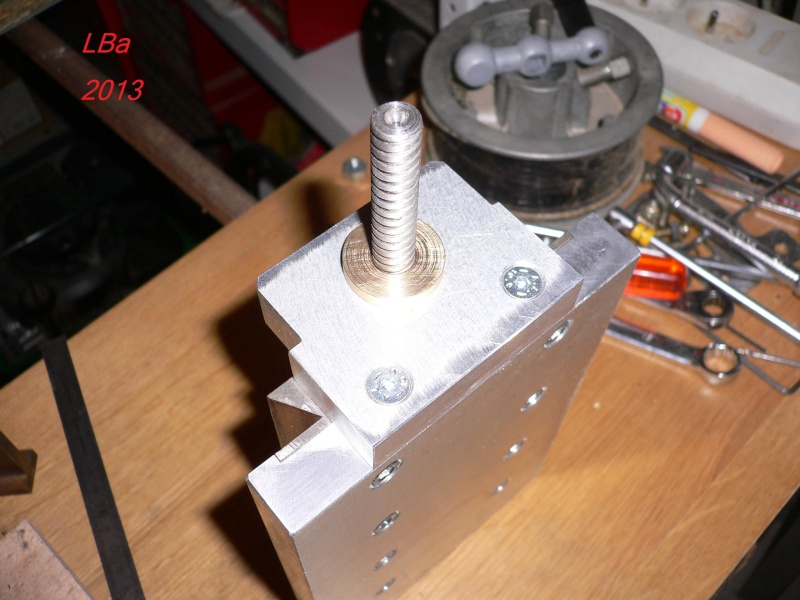

Palier support vis/vernier

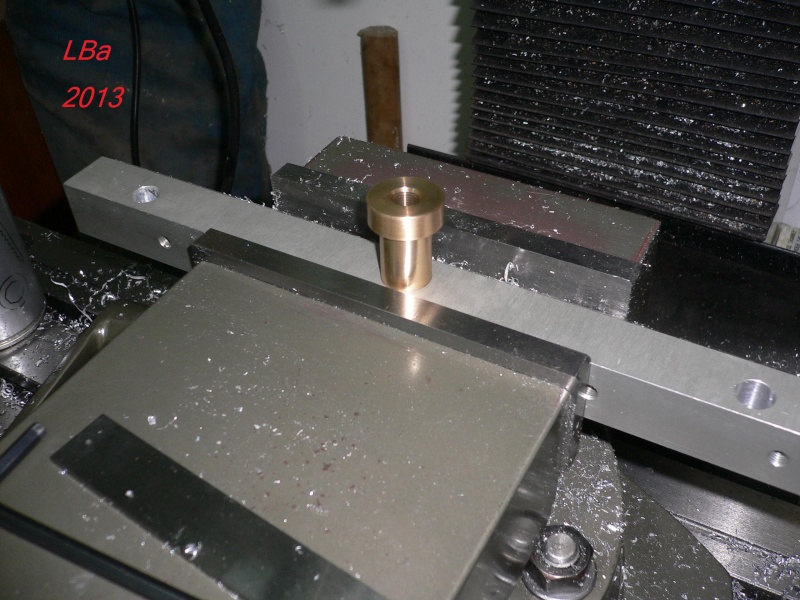

Le palier est tiré dans du méplat alu

la vis est guidée par un roulement, sur une extrémité de la vis, un vernier et manivelle

seront montés

le support est perçé et alésé (sur la fraiseuse) à 10 mm

ceci servira aussi pour le centrage en mandrin 4 mors pour la suite des usinage

centrage du support palier en mandrin 4 mors

perçage du logement pour le roulement (de façon précise) avant alésage et dressage du fond

alésage du logement de roulement

controle de l'ajustement palier/roulement

montage du roulement à serre à l'étau

fraisage de pans à 45 ° sur le support

Vernier : l'usinage :

débit dans du rond de 40 mm

dressage d'une face en mandrin 3 mors

perçage à 9,9 mm pour alésage à 10 mm (alésoir machine de 10 mm utilisé)

reprise en mandrin à pince et usinage de l'extérieur

puis usinage d'un épaulement

alésage sur le vernier,pour y loger le volant et assembler le tout

essais du montage

perçage du volant/vernier

perçage du volant/vernier sur l'axe

Lors du prémontage volant/vernier/axe sur le palier, je ma suis apperçu qu'une entretoise serai la bien venue

usinage de l'entretoise dans du tuyau cuivre (8/10 dans du 10/12)

pour etre logée là

mise en situation pour vérif avant perçage du support sur la semelle de base

comme ça va pas trop mal perçage du support sur la semelle de base

J'ai parlé de vernier, mais il s'agit plus d'un tambour gradué

sur le forum métabricoleur, David avait expliqué une façon de graduer un vernier

ou un tambour gradué

j'ai appliqué cette façon de faire( peut étre pas à la lettre) mais le résultat final est là :

pour ce faire, aprés avoir tracé (à l'aide de SketchUp) un ruban gradué et imprimé

je l'ai collé sur le mandrin du tour, et fixé un index sur le tour

afin de décalé le mandrin d'une division aprés tracé d'un trait

la longueur du ruban est égal au périmétre du mandrin

pour les divisions, les traits longs correspondent au dixiéme, les traits courts au centiéme

la vis de manoeuvre étant au pas de 100, le ruban à été divisé par 50 pour obtenir 2 centiémes

entre trait

la piéce étant prise en mandrin, butée de trainard réglée, déplacement longitudinale

du trainard pour le gravage (la profondeur du gravage est prise par le chariot tarnsversal)

traçage des dixiémes, traits longs

réglage de la butée du trainard et :

traçage des centiémes (traits courts)

un coup de feutre en fond de trait pour marquer la gravure et montage du tambour

me reste à controler la précision de la gravure

Support de bague pour les colonnes à bille

débit des deux piéces

aprés cubage des débits

perçage d'une des piéces pour le réglage du mandrin 4 mors du tour

mise en place et centrage d'une piéce en mandrin 4 mors

alésage pour recevoir la bague

controle de l'ajustement bague support

fraisage pour casser deux angles

emmanchement bague dans support, montage serré, utilisation de l'étau en guise de presse

perçage taraudage de deux M5 pourla fixation sur la plaque de base

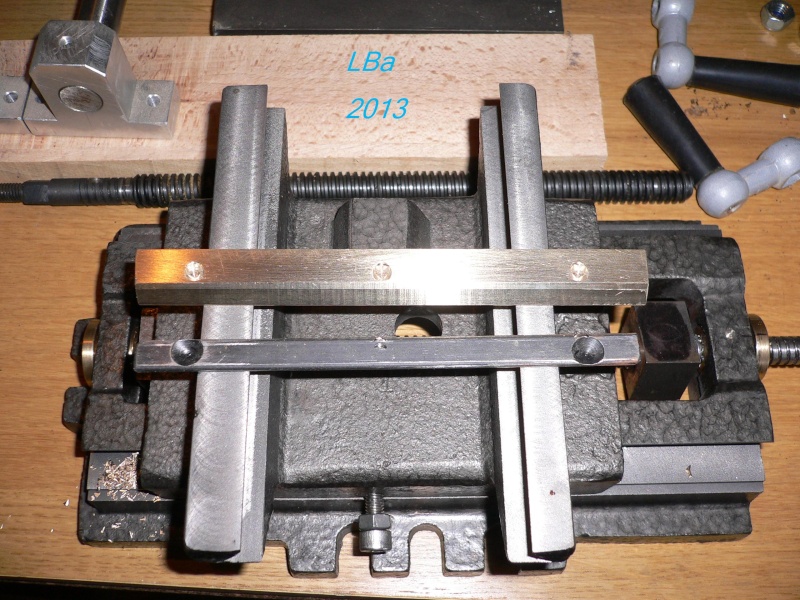

Mors pour le serrage des fers sur le support

Les fers seront immobilisés en position sur le support par 3 mors de serrage

ils sont usinés à partir de méplat alu et comporte peut d'usinage

fraisage d'un épaulement

controle de l'épaulement du mors avec un fer

perçage à 5,5 des trous de fixation

les trous seront oblong par la suite pour un bon fonctionnement

les mors sont en place sur le support

Support recevant les fers à affuter

Un support (en alu) recevra les fer à affuter

la piéce fait 320 mm de long, et comporte un pan incliné et un épaulement incliné

Pour fraiser ces usinages, j'ai travaillé avec le déplacement transversal (Y) de la fraiseuse

je ne peux incliné la téte de la fraiseuse que dans un sens

j'ai réglé l'angle d'inclinaison au comparateur aprés un petit cacul de trigo

la piéce serré dans l'étau est celle de l'ancien systéme (elle a servi pour controle)

N'ayant pas assez de course en Y, j'ai usiné la piéce en deux fois

fraisage de la premiére partie du pan incliné

fraisage de la seconde partie du pan incliné

fraisage de la premiére partie de l'épaulement

fraisage de la seconde partie de l'épaulement

la téte étant réglée en inclinaison, j'ai perçé/taraudé six trous à M5

Le support fer sera monté sur des colonnes à billes de récup

un ensemble est constitué d'une colonne épaulée, d'une cage à bille et d'une bague

c'est trés utilisé en outil de presse à suivre ou de moule de plasturgie

alésage d'un passage de colonne

controle de l'ajustement

alésage de la seconde colonne

lamage pour noyer la téte épaulée de la colonne

le fond du lamage est dressé avec une fraise 4 dents

les colonnes sont en place sur le support porte fer à affuter

Le déplacement (prise de passe) sera assuré par une vis/écrou à pas fin du 10*100

Perçage du support pour recevoir l'écrou

perçage à 16 mm pour l'écrou de déplacement du support

puis alésage sur la fraiseuse avec la téte à aléser

le montage sera à serre

Usinage de l'écrou

l'écrou est usiné à partir de jet en bronze

usinage d'un épaulement, dressage de la face et point de centre

perçage à phi 9 en vue du taraudage

pour la profondeur de perçage, j'ai utilisé le pac sur son support de poupée, plus besoin de compter le

nombre de tour, elle est pas belle la vie !

taraudage (manuel) à 10 pas de 100

aprés coupe, dressage de face et mise à longueur de la piéce

l'écrou est usiné, en attente de montage sur le support porte fer

vérification de l'ajustement écrou/support

le montage étant serré, pour la mise en place de l'écrou, n'ayant pas de presse, j'utilise l'étau

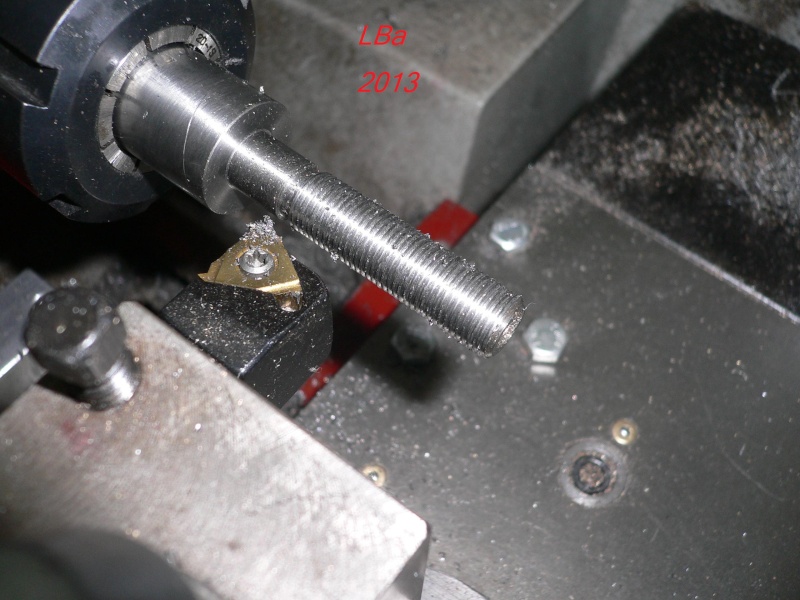

Avant de monter l'écrou, j'ai usiné la vis de cette écrou

la piéce etant prise en pince, usinage d'un épaulement

réalisation du filetage M10*100

essais de l'ajustement et du control de la vis/écrou

aprés retournement de la piéce, tournage de la portée de roulement

vérification de l'ajustement du roulement sur sa portée

Support arret gaine

Le support de gaine usiné dans du plat alu de 40 mm

traçage du support avant usinage, afin de faciliter celui-ci

perçage de deux phi 8 mm, aprés 4 coups de scie à métaux manuel

fraisage des 2 épaulements

apperçu du support, l'arrondi a été fait à la lime par épanelage

perçage et fraisure de deux phi 5 mm pour Tf pour sa fixation

le support en place

Arret cable

La came d'actionnement du maitre cylindre sera, elle, actionné par un cable fixé

sur un support articulé

Usinage de ce dernier

début d'usinage de la piéce par un épaulement

filetage manuellement à M6 du bout de l'axe

à ce stade, il reste le trou de passage du cable à effectuer

perçage à phi 2,5 mm pour passer le cable comme ci dessous

Fixation de l'arret de cable sur la came

perçage/alésage d'un phi 6 mm pour le montage de l'arret cable comme ci-dessous

le cable est ici au repos (came non actionnée)

là le cable est tiré (came actionnée) tout ça pour visualiser la position du support tendeur de gaine

Chariot de déplacement du support de fer

Le chariot se déplace sur deux ronds tremper/rectifier acheté dans le commerce (chez Hpe en l'occurence)

a l'aide de douilles à billes fermées

les ronds de guidage seront coupés à la longueur par la suite( j'ai acheté des morceaux de 1m de long)

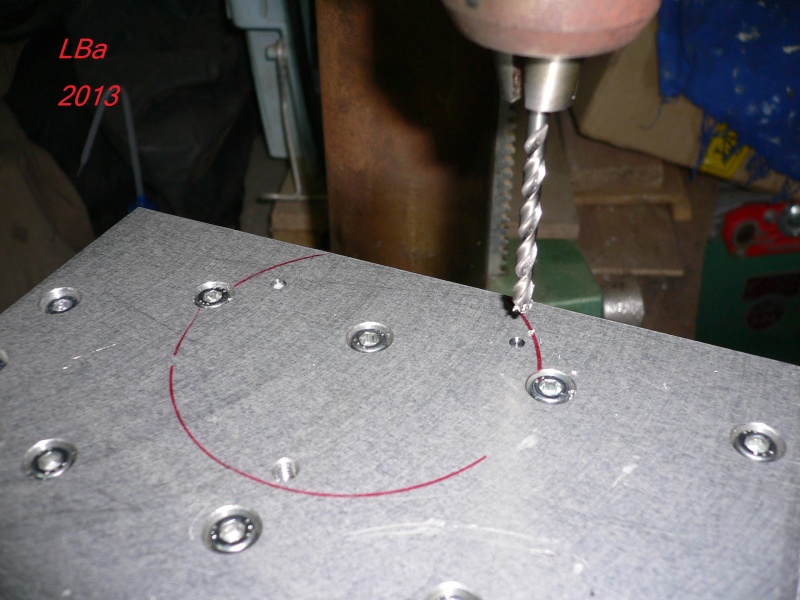

Quelques détails sur l'usinage des paliers support des ronds

débit des paliers dans une plaque d'alu, provenant de chez qualichutes

aprés cubage des quatres débits,j'en ai alésé un (à 12 mm) sur la fraiseuse et ce pour me faciliter la vie

à savoir le centrage sur le mandrin quatres mors du tour

Montage et centrage du palier sur le mandrin quatres mors

au paravent, j'ai repéré sur chaque débit un chant,un bout,une face

et sur le mandrin deux mors, qui ne seront pas touchés lors du changement des débits pour l'usinage

dans le pire des cas mon alésage pourrait se trouvé decentré mais à cotes identiques ,sur les quatres débits, par

rapport aux références

c'est parti pour un alésage de 16 mm sur le premier débit

essais de l'ajustement

comme pige de controle, j'ai utilisé un morceau de Sub de 16 mm et vérifié qu'il coulissait pile-poil dans l'alésage

Les trois autres débits, ne sont pas passés par la case fraiseuse, direct mandrin quatres mors

et ai commencé par un foret à centrer avant perçage à quinze et alésage à seize mm

une piéce a été tracée pour réglage de la butée de la scie à ruban afin d'ébaucher

les épaulements

premier trait de scie

le reste a été fait à la scie à métaux à la main

Dressage de l'épaulement sur la fraiseuse

de chaque coté et pour les quatres piéces

puis fraisage de chanfrein à 45 °

perçage/ taraudage à M5 pour la vis d'immobilisation des ronds

et perçage de deux phi 5mm pour la fixation des paliers sur le bati qui supportera l'ensemble

Maintenant, les supports de douilles à bille

j'ai procédé de la méme façon que les paliers,pour rappel,un trou alésé sur la fraiseuse pour faciliter

le centrage en mandrin quatres mors

centrage du premier débit sur le tour

perçage à 19 mm avant alésage

alésage du support de cage pour recevoir la douille à bille

essais de l'ajustement de la douille

premier support usiné

perçage/taraudage de deux M5 pour la fixation

voila 8 piéces d'usinées: les quatres paliers support de rond et les quatres supports de douille à bille

Plaque de base (usinage)

Perçage pour fixer les supports cage à bille

perçage de 4 phi 5,2 mm à une extrémité de la plaque

méme opération à l'autre extrémité de la plaque

certain trous seront fraisés plus tard pour la suite de l'assemblage des piéces

perçage de phi 5 pour la fixation d'un support de bague à une extrémité de la plaque de base

méme opération coté opposé

la plaque avec les support montés

ici support fer en position avancée

là, le support en position arriére