Articles de papy-lba

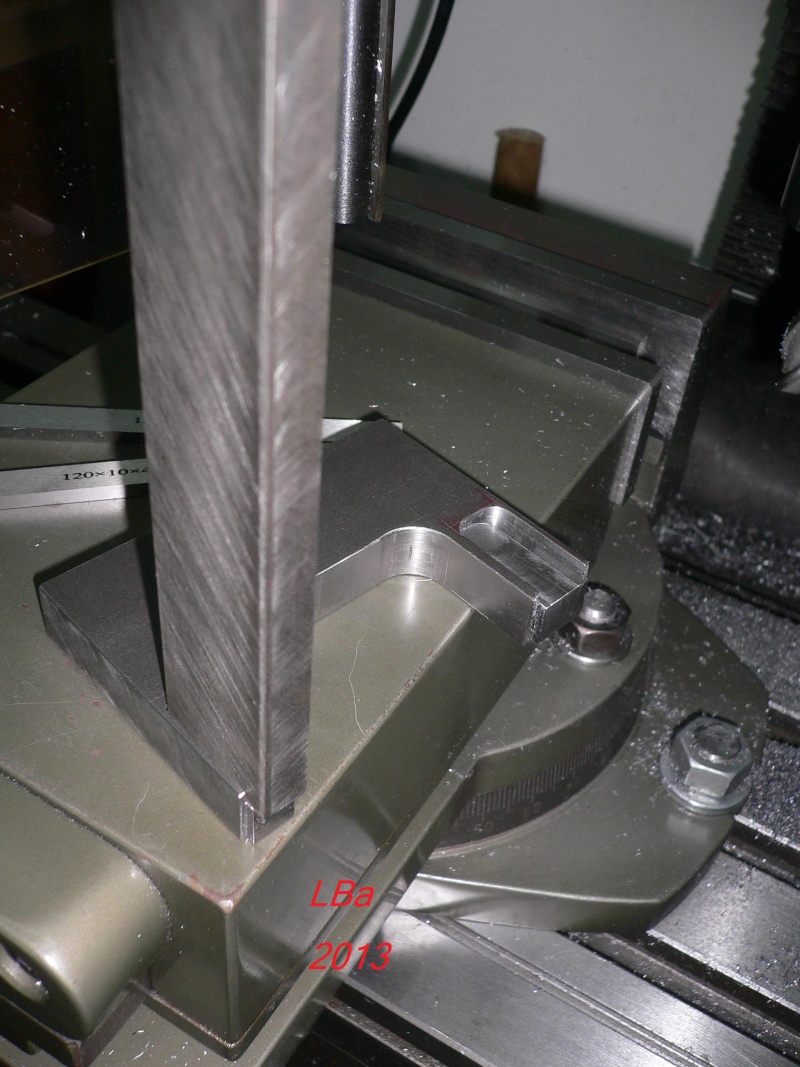

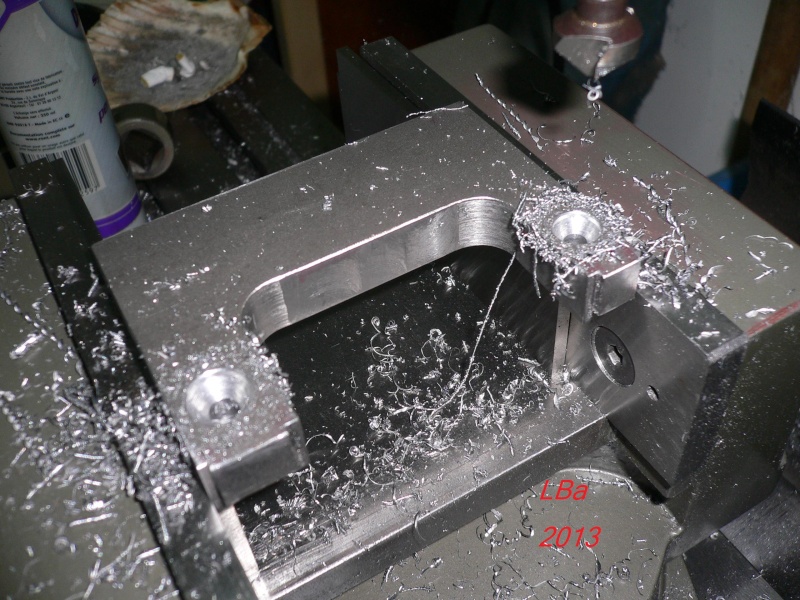

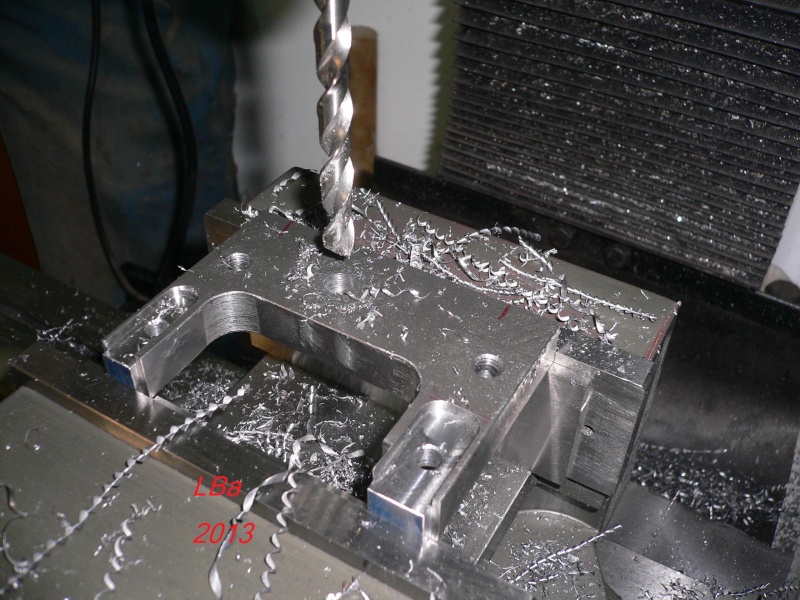

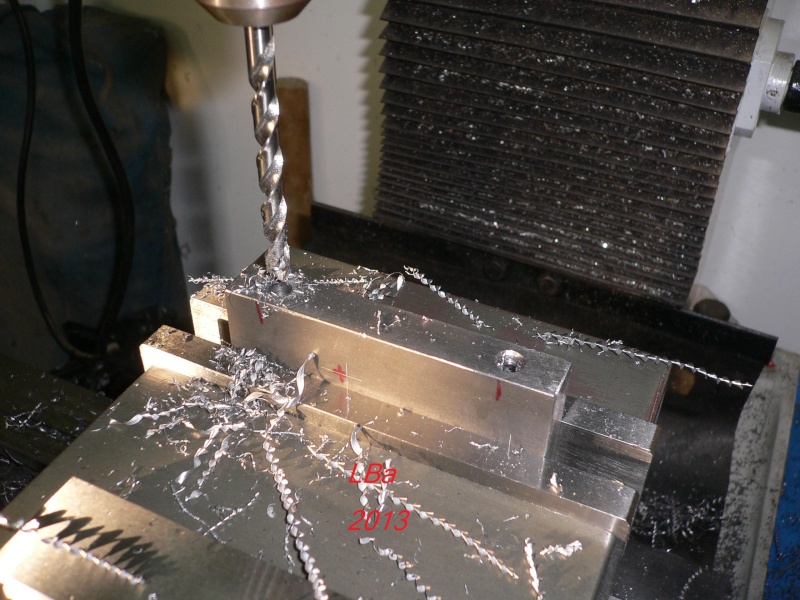

Montage : étrier/maitre cylindre/support

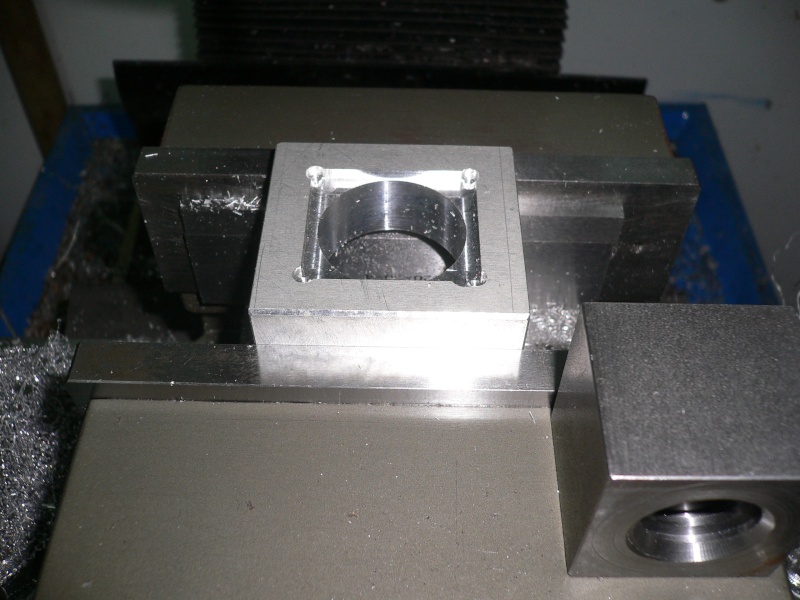

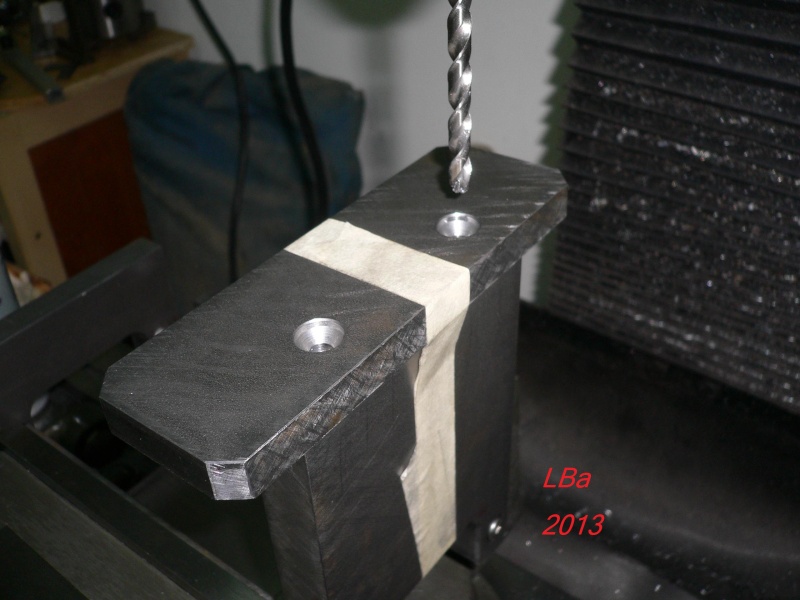

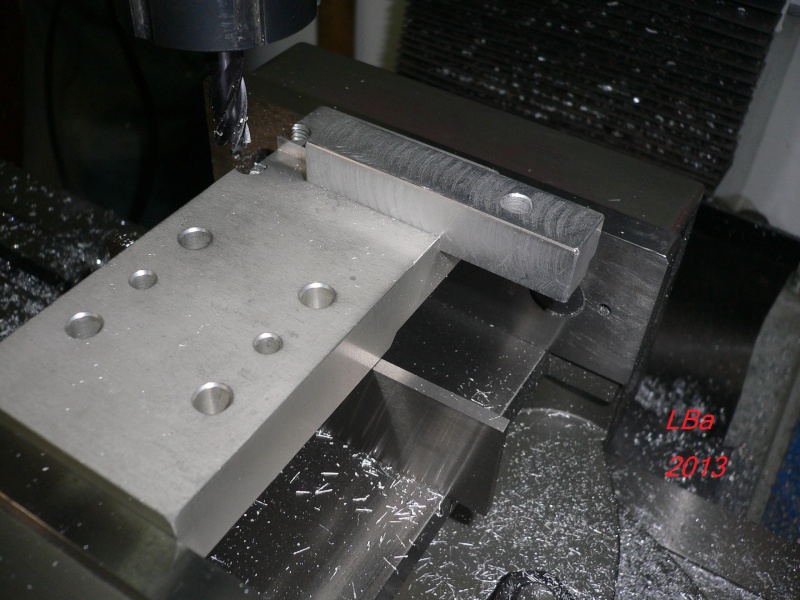

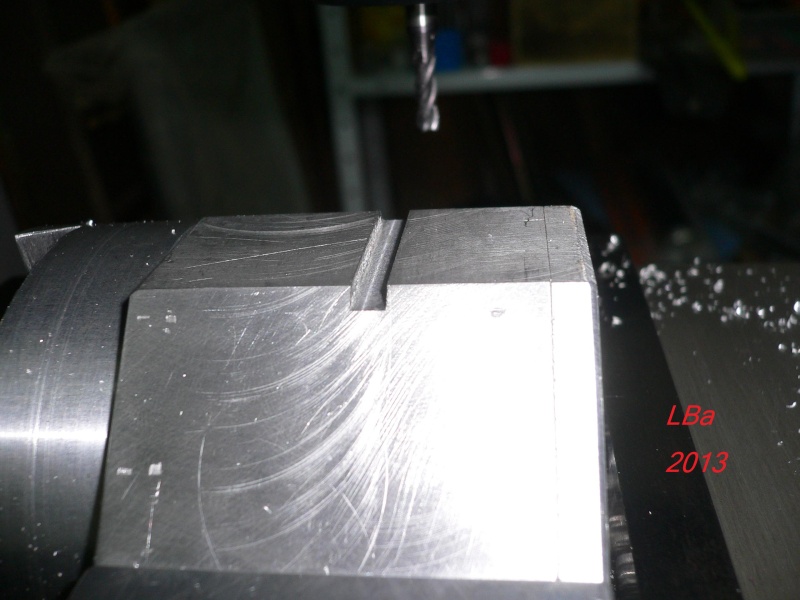

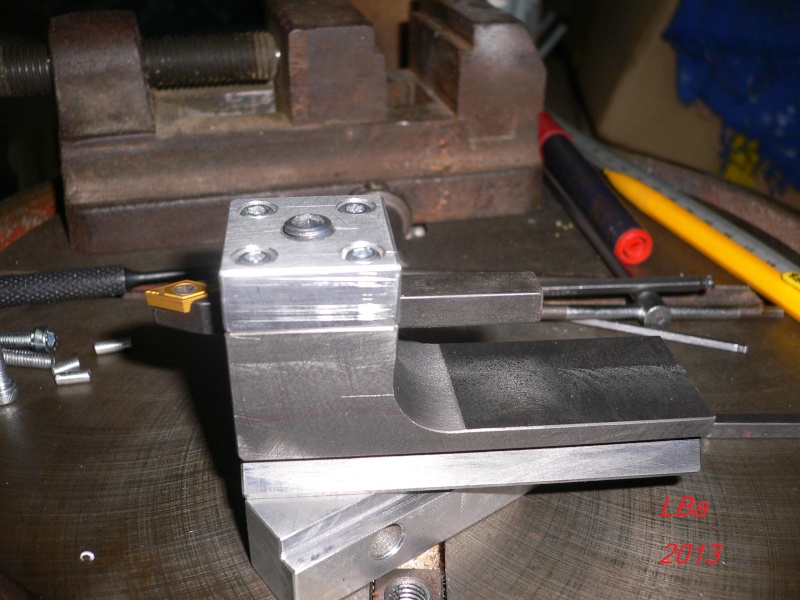

Pour le montage de l'étrier, fabrication d'un support en deux parties

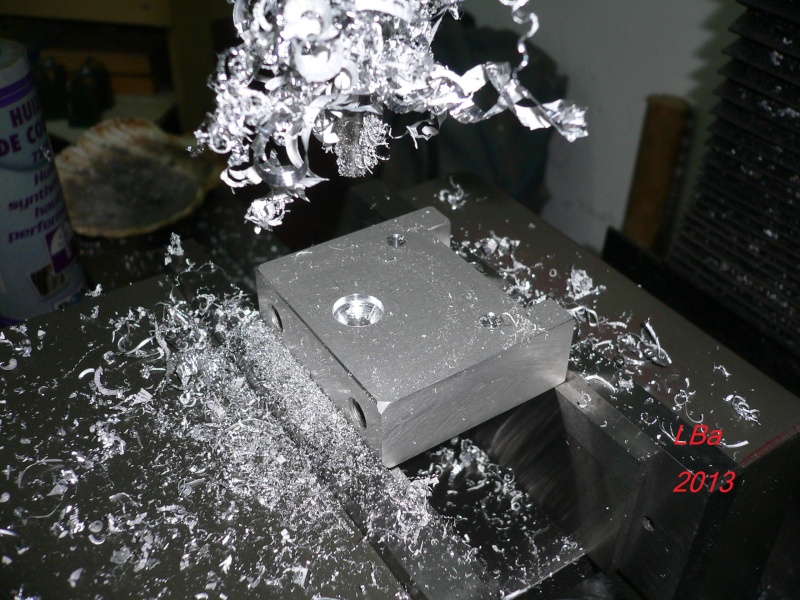

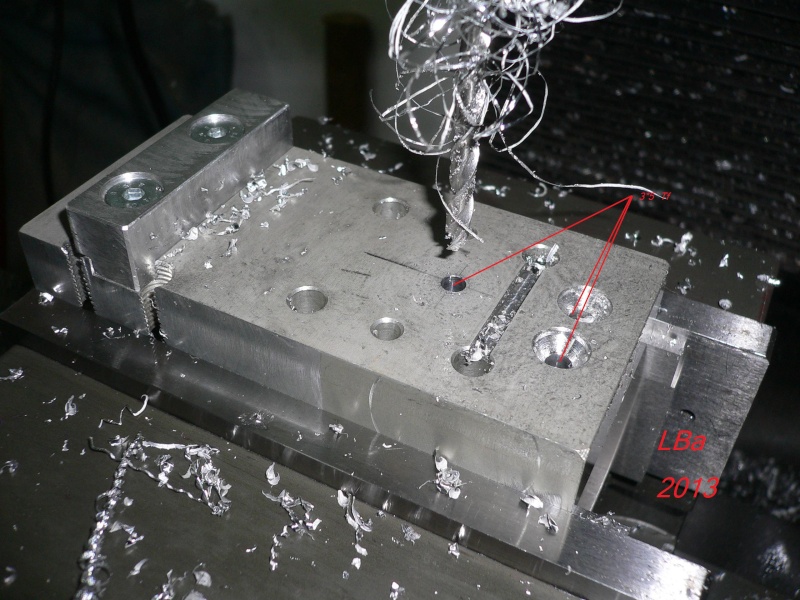

l'une tirée dans du plat alu, que des perçages à effectuer

perçage de deux diamétres 8 mm en quinquonce pour la fixation de l'étrier

perçage de deux autres diamétres 8 mm pour l'assemblage avec la seconde piéce

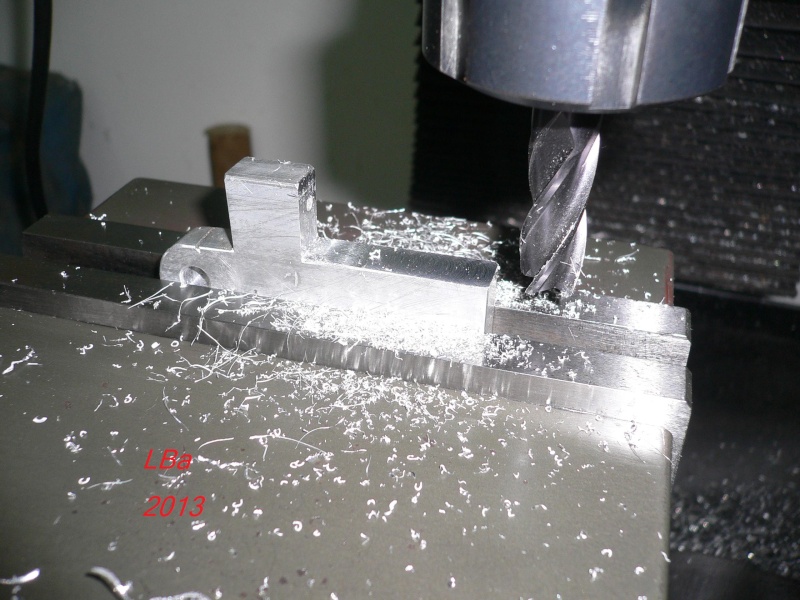

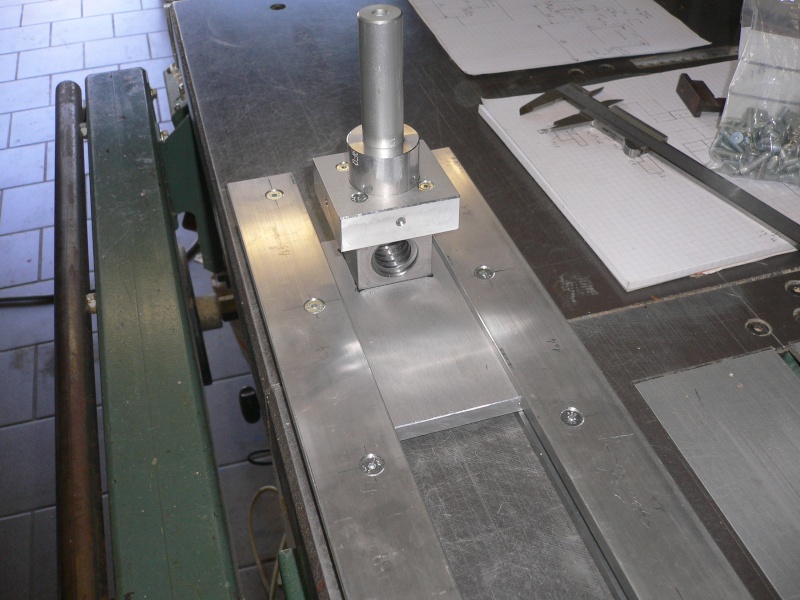

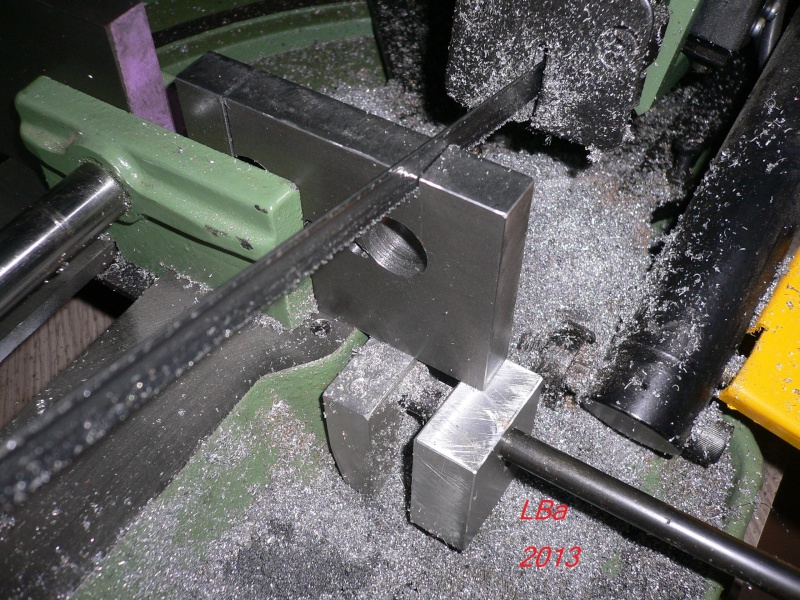

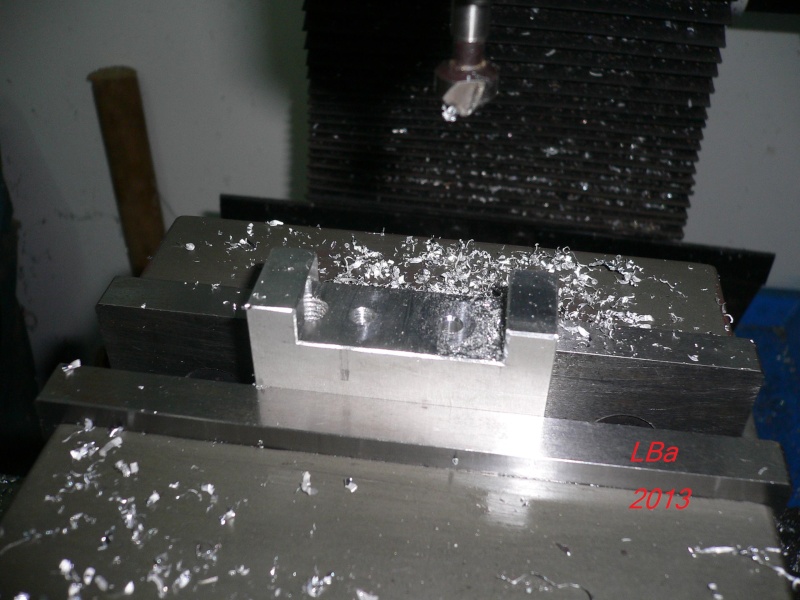

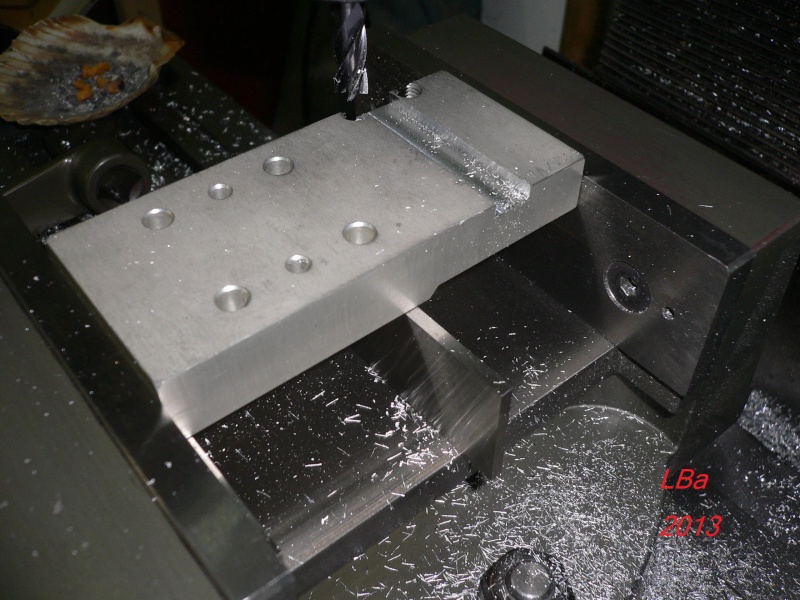

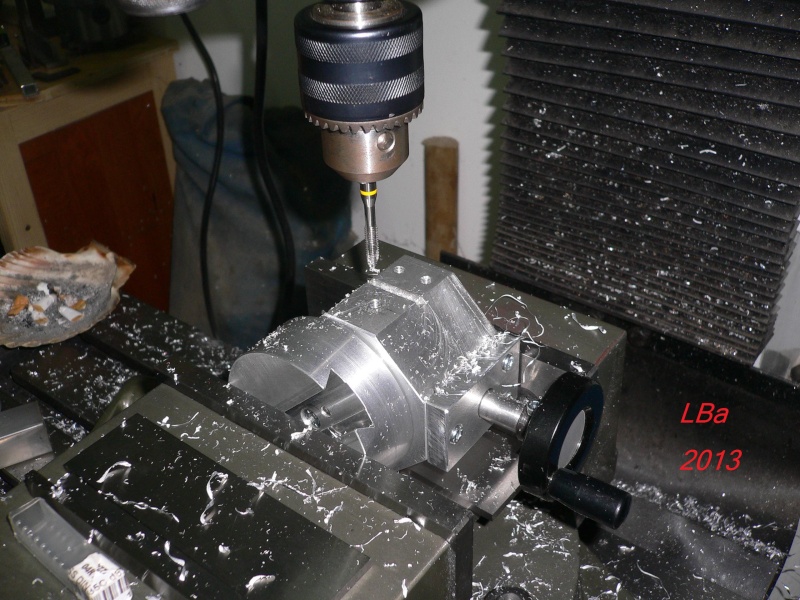

débit de la seconde piéce du support

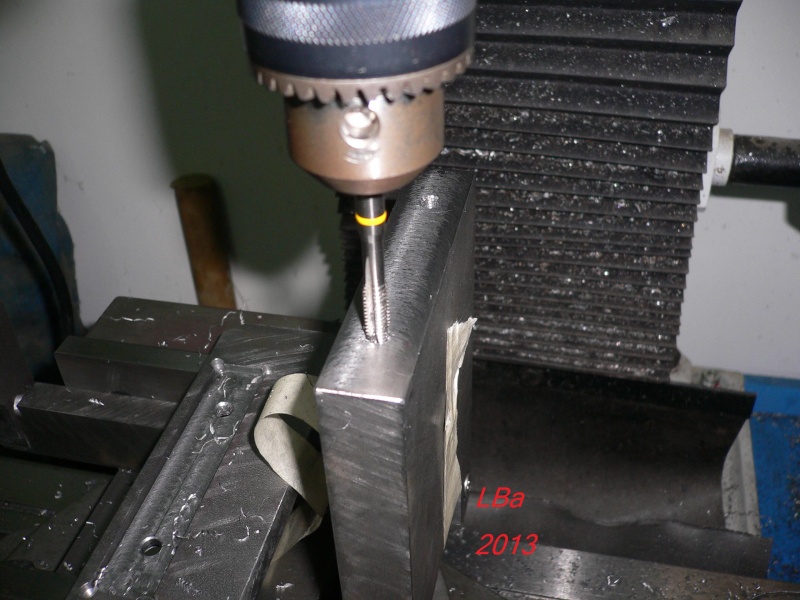

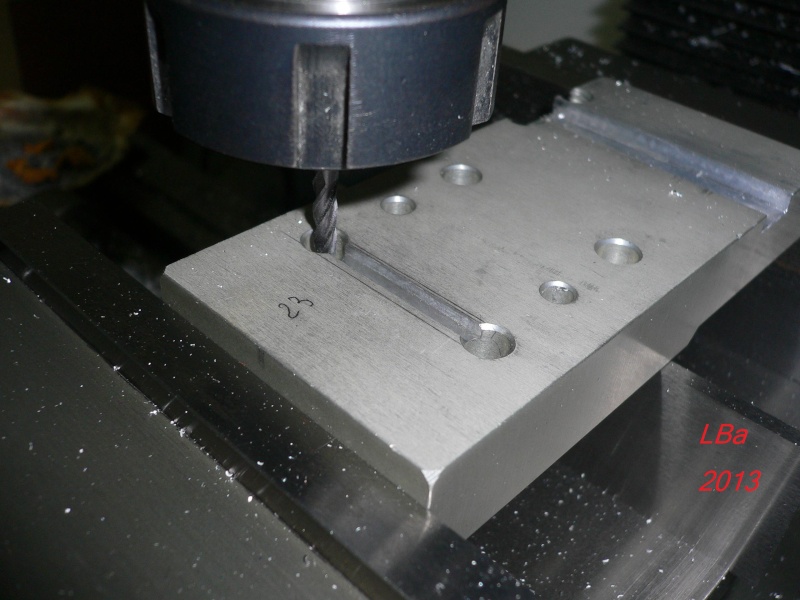

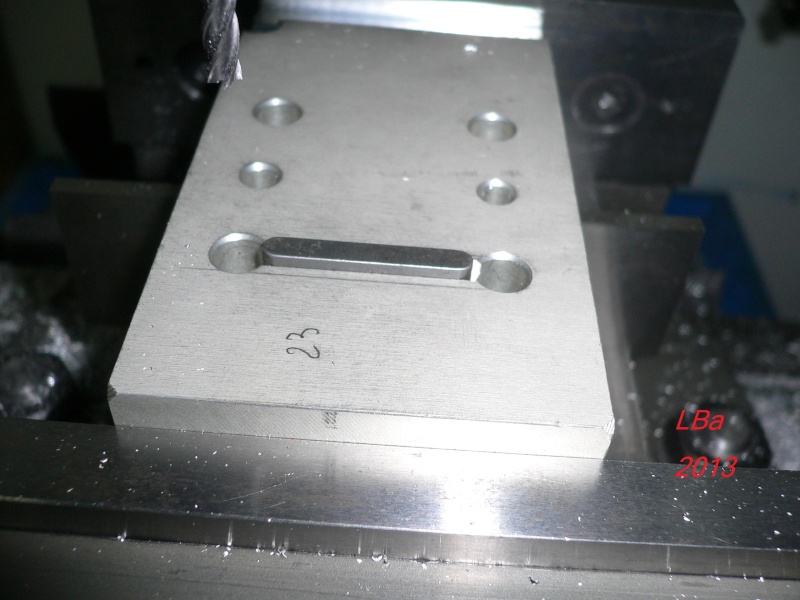

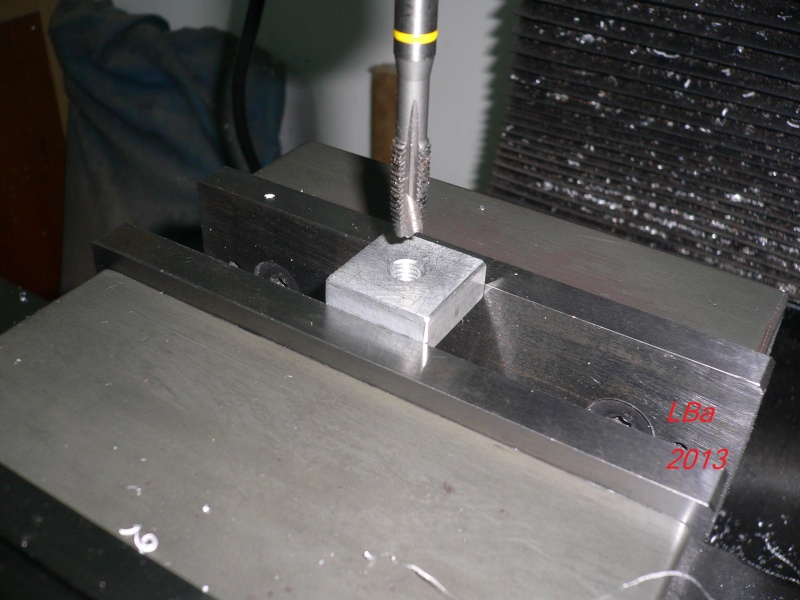

perçage/taraudage de deux M8 en bout

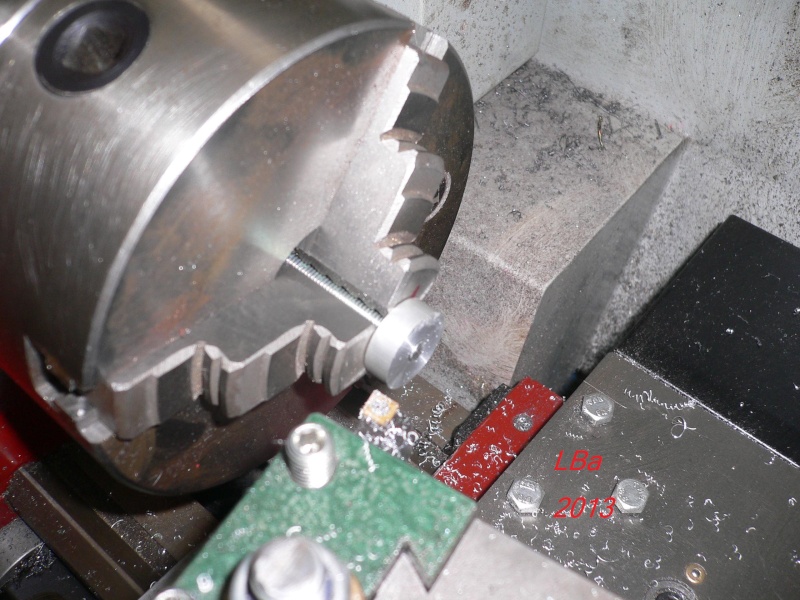

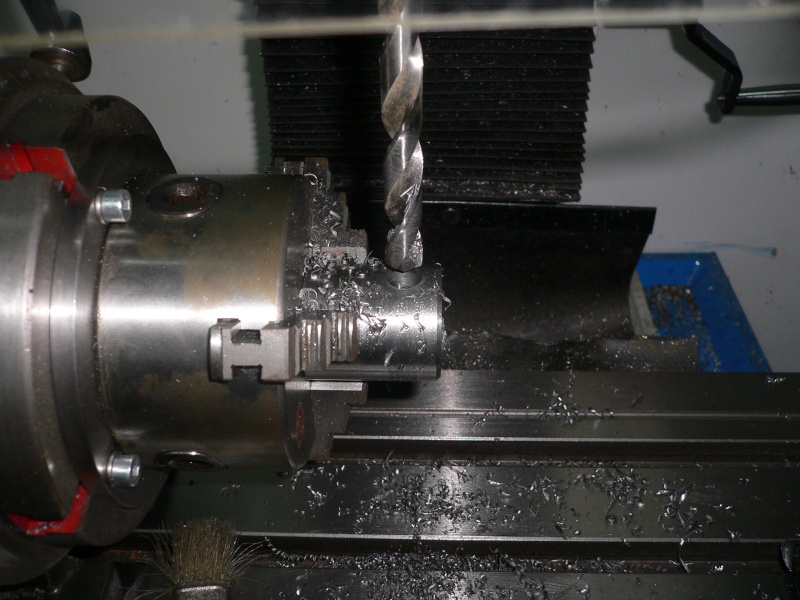

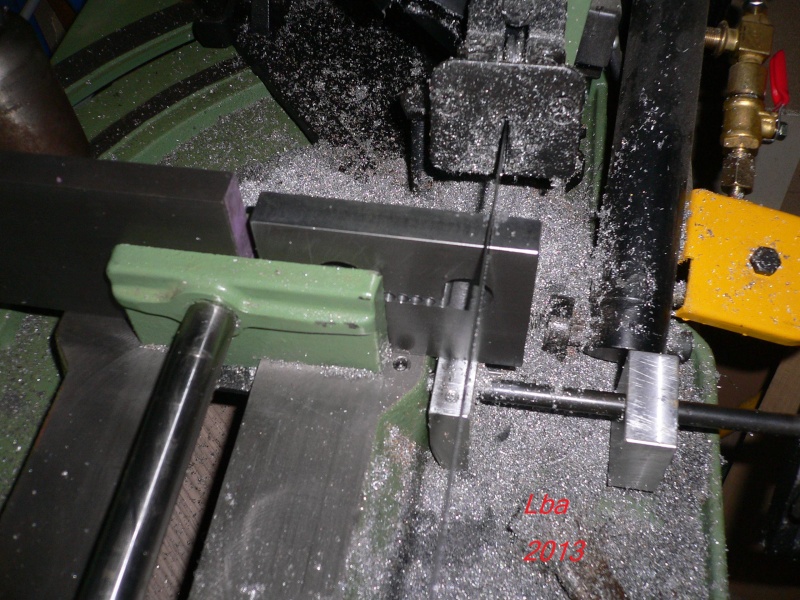

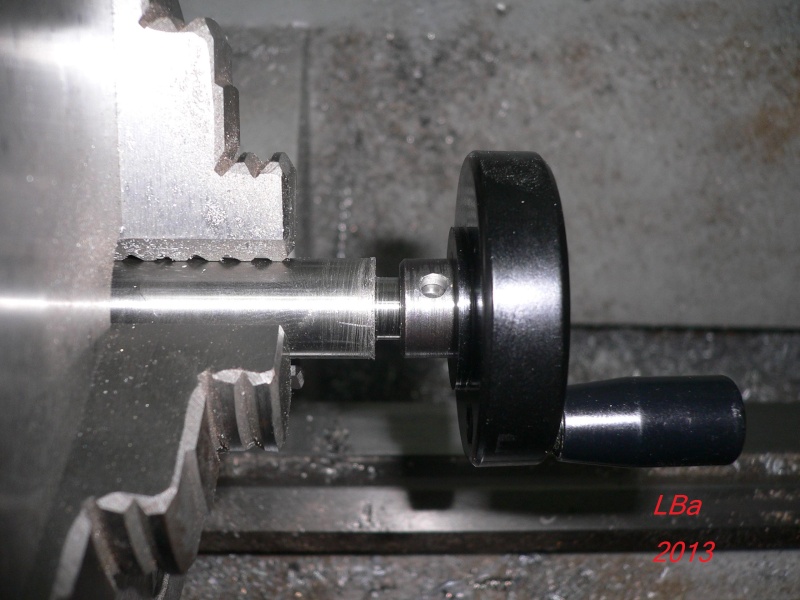

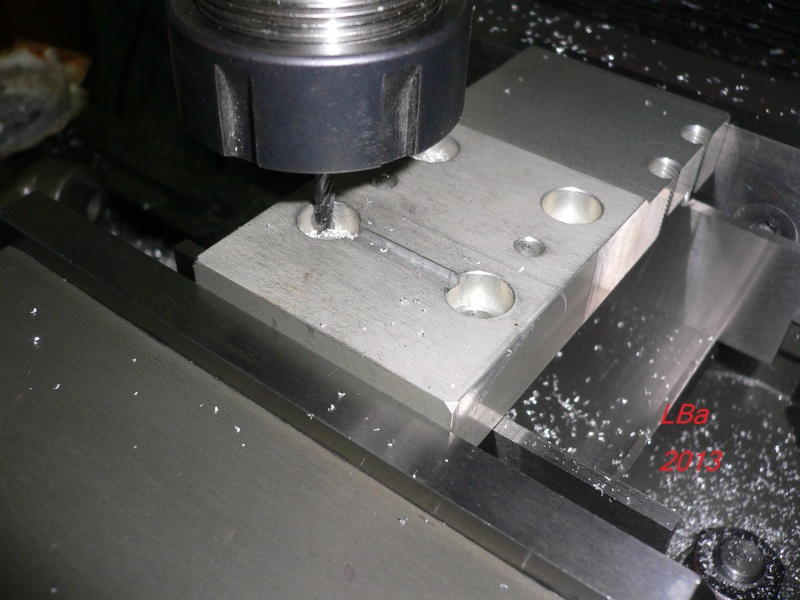

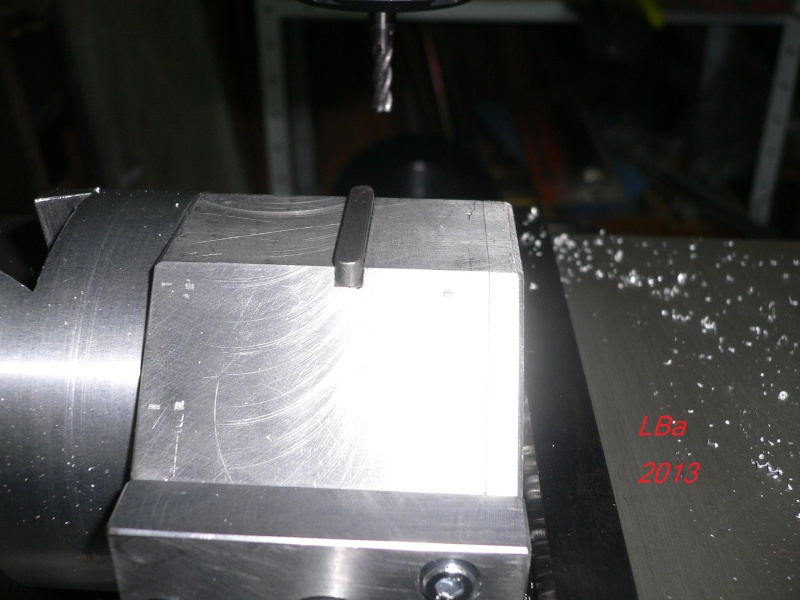

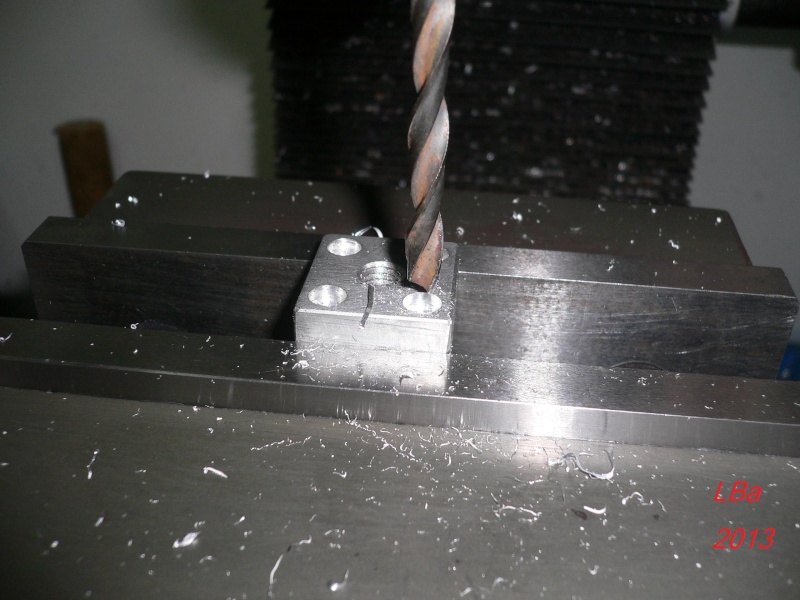

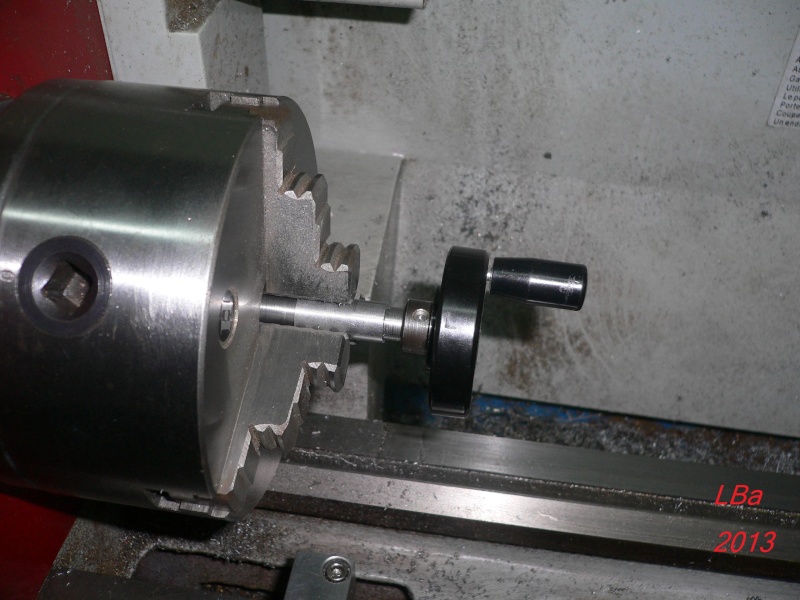

usinage de deux entretoises, ici dressage /mise en épaisseur

ici perçage à 8 mm d'une entretoise

le maitre cylindre est fixé sur le plat supérieur par un M6, sa position est assurée par une piéce

tirée dans de la tole alu de 4 mm d'épais

ébauche de la forme de la piéce réalisée à la lime

perçage à 8 pour la fixation

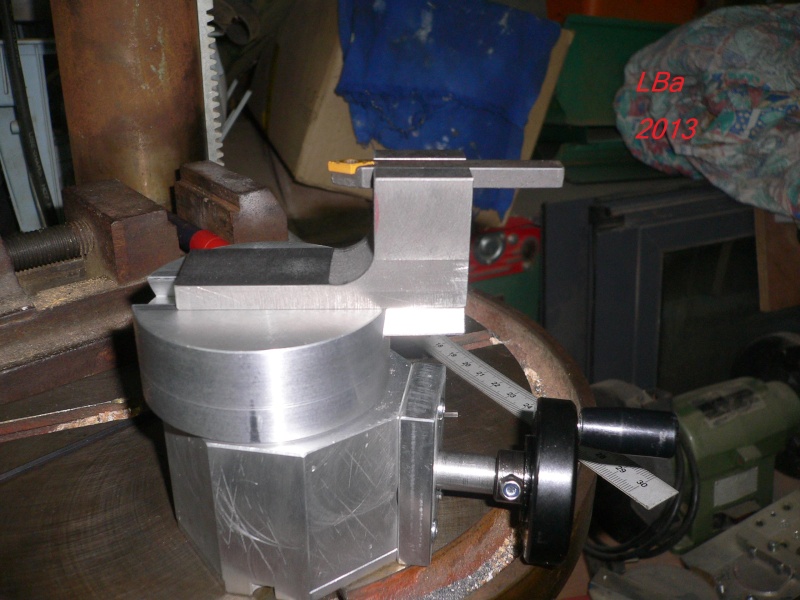

Présentation de l'ensemble sur le disque

autre apperçu

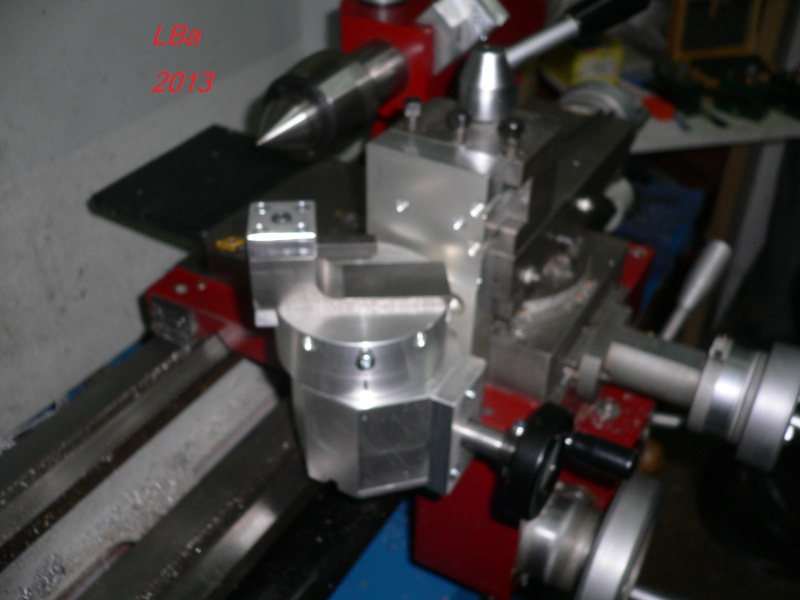

Le maitre cylindre est actionné par un bras qui lui méme sera actionné par cable

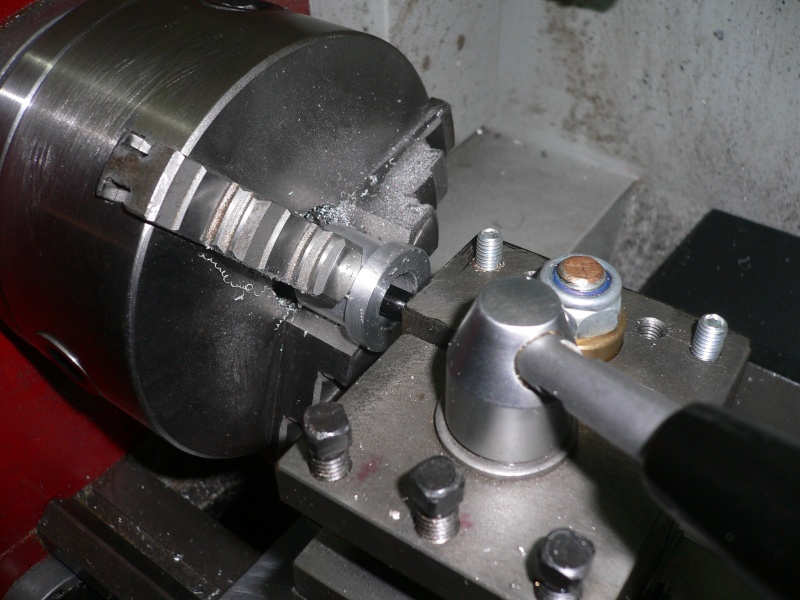

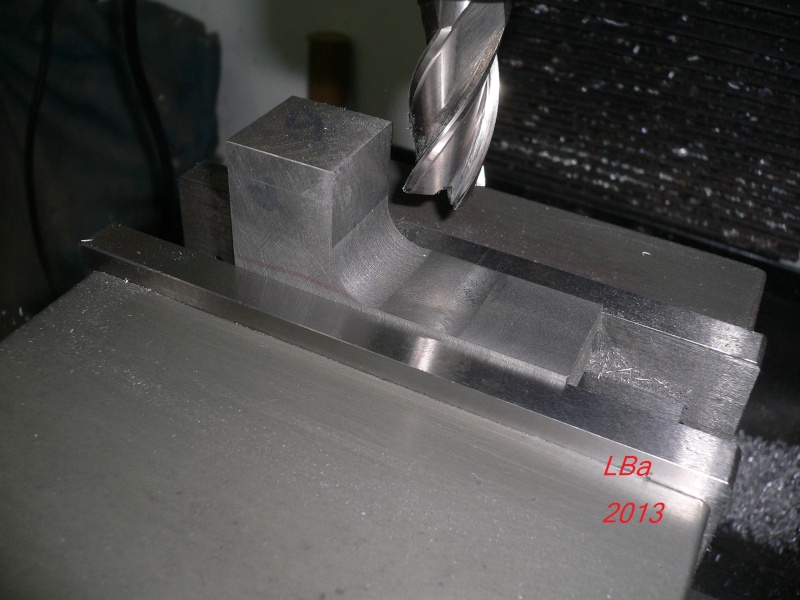

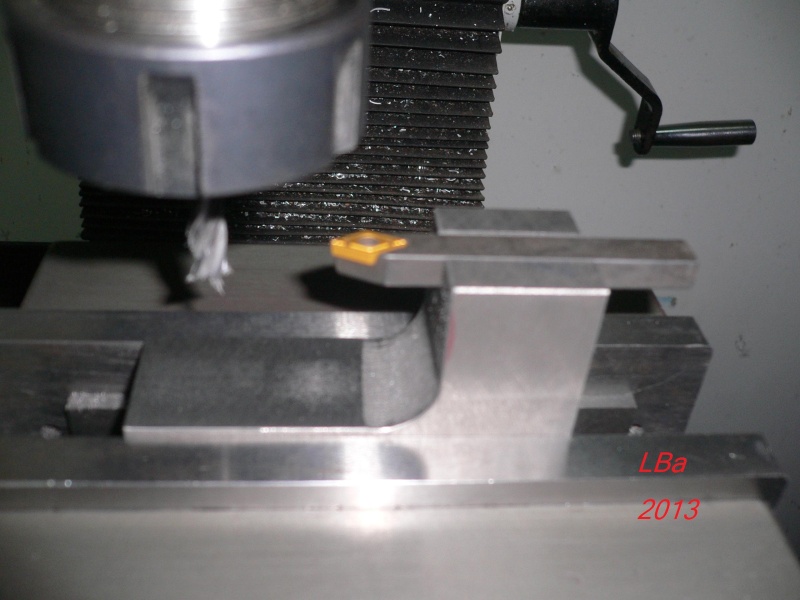

apperçu de l'usinage de la came d'actionnement du maitre cylindre

perçage de 3 phi 8 mm pour la fixation sur le tour

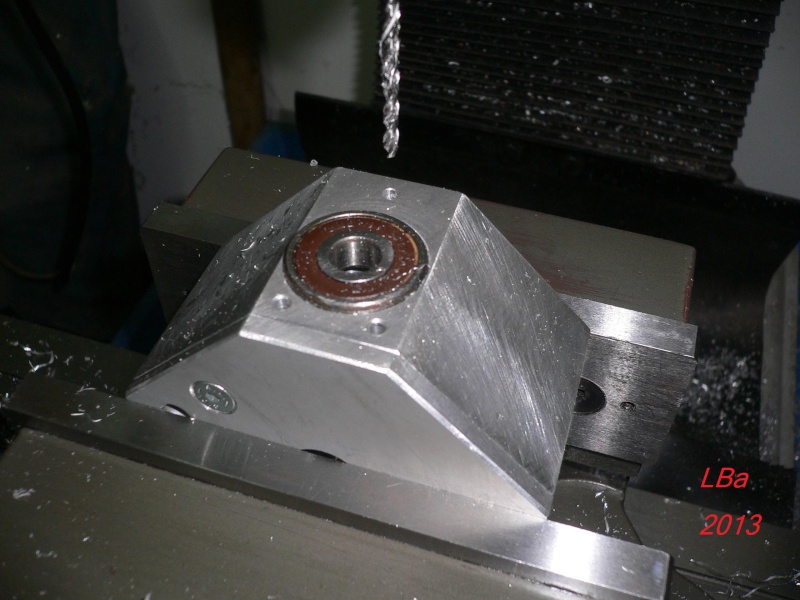

fraisage d'un épaulement incliné afin de recevoir le support de gaine de cable

percage/taraudage de deux M5 pour la fixation du support de gaine

apperçu du montage

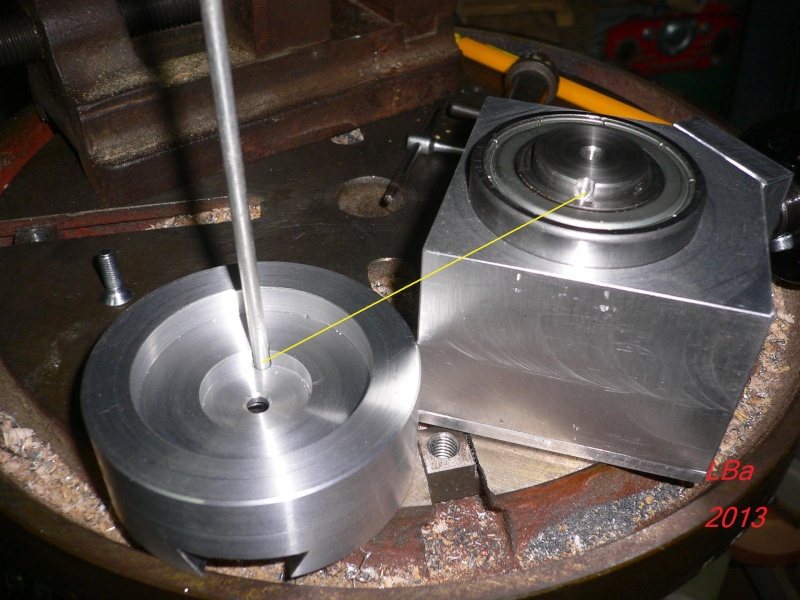

usinage disque de 150 mm

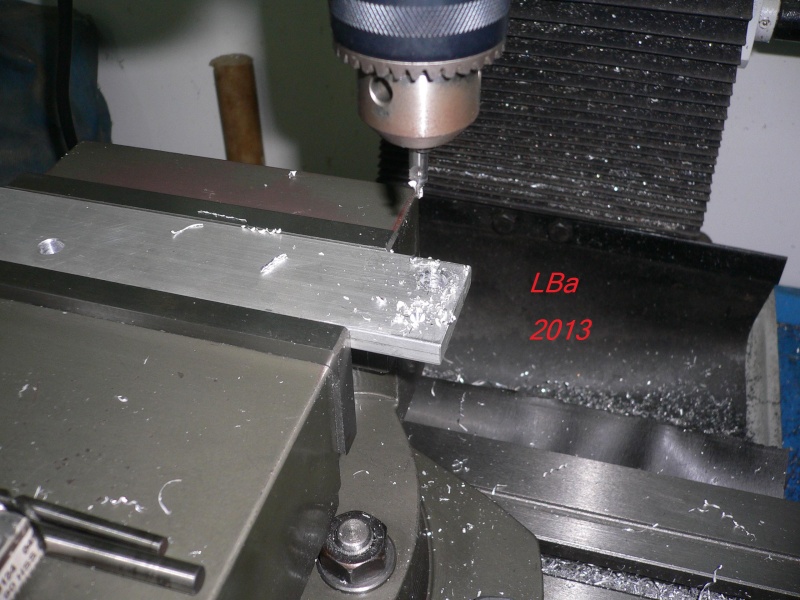

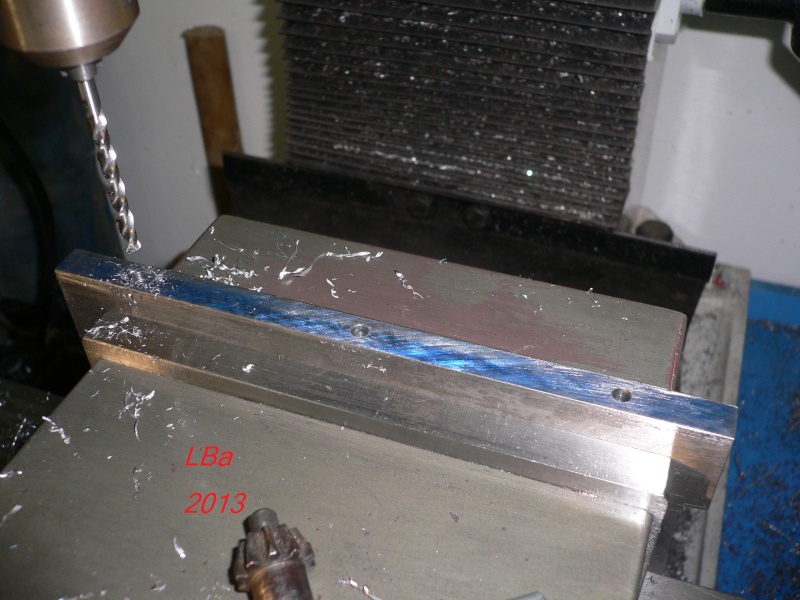

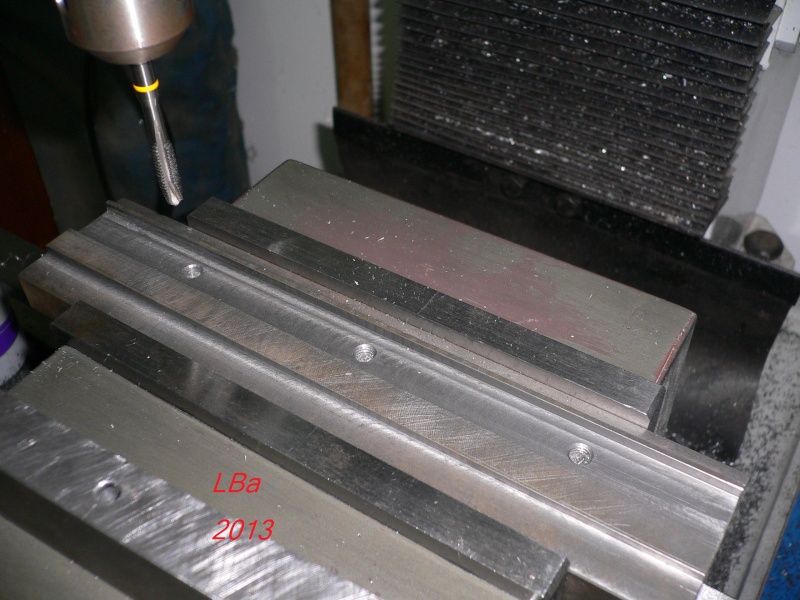

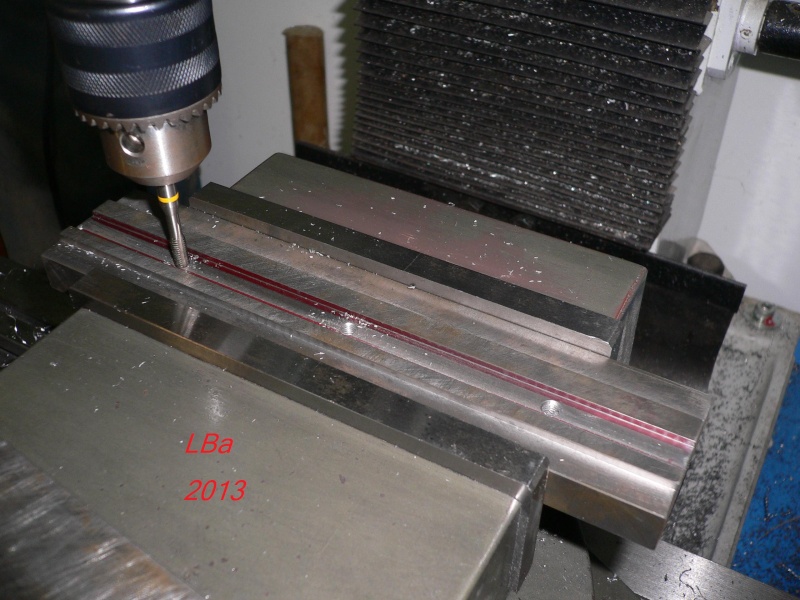

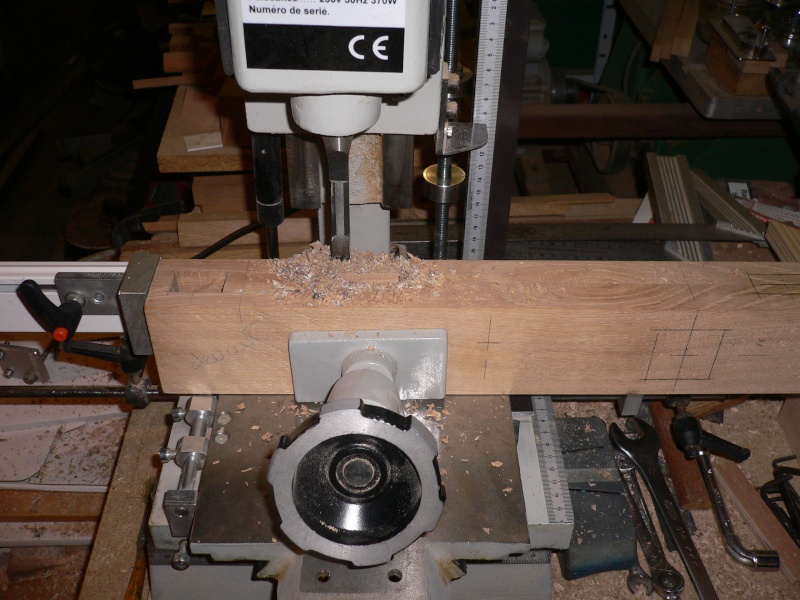

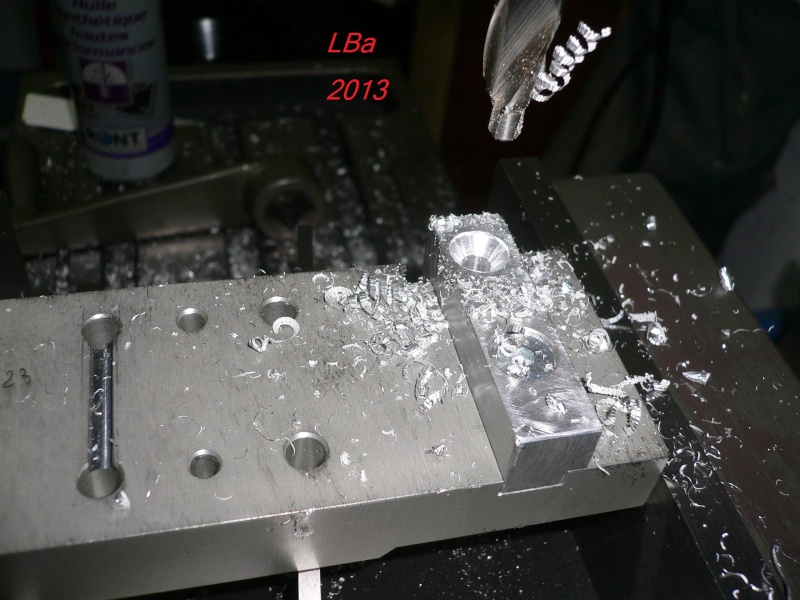

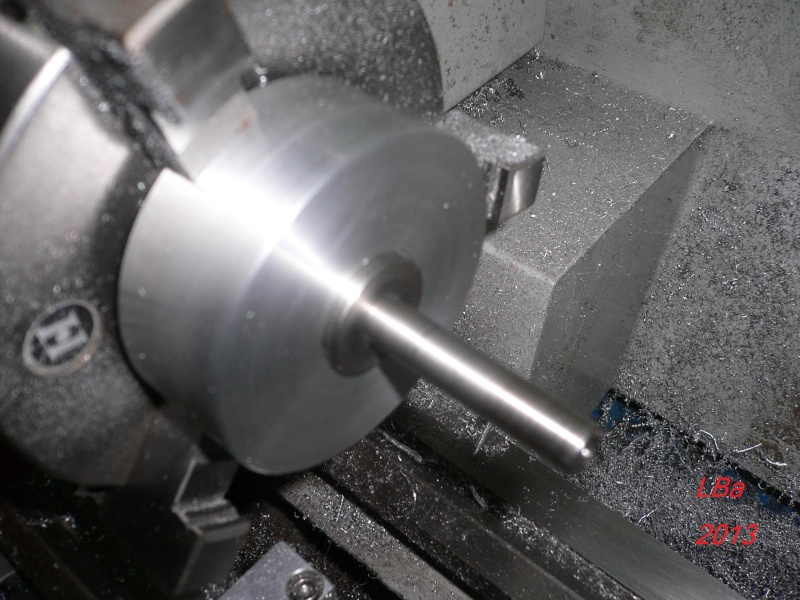

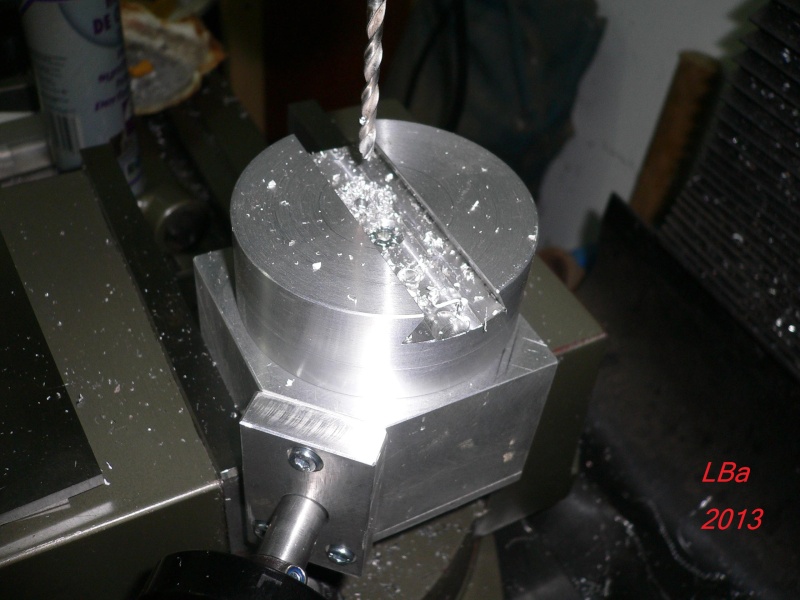

Afin de pouvoir usiner le disque de 150 mm de diamétre, sans mandrin de cette ouverture

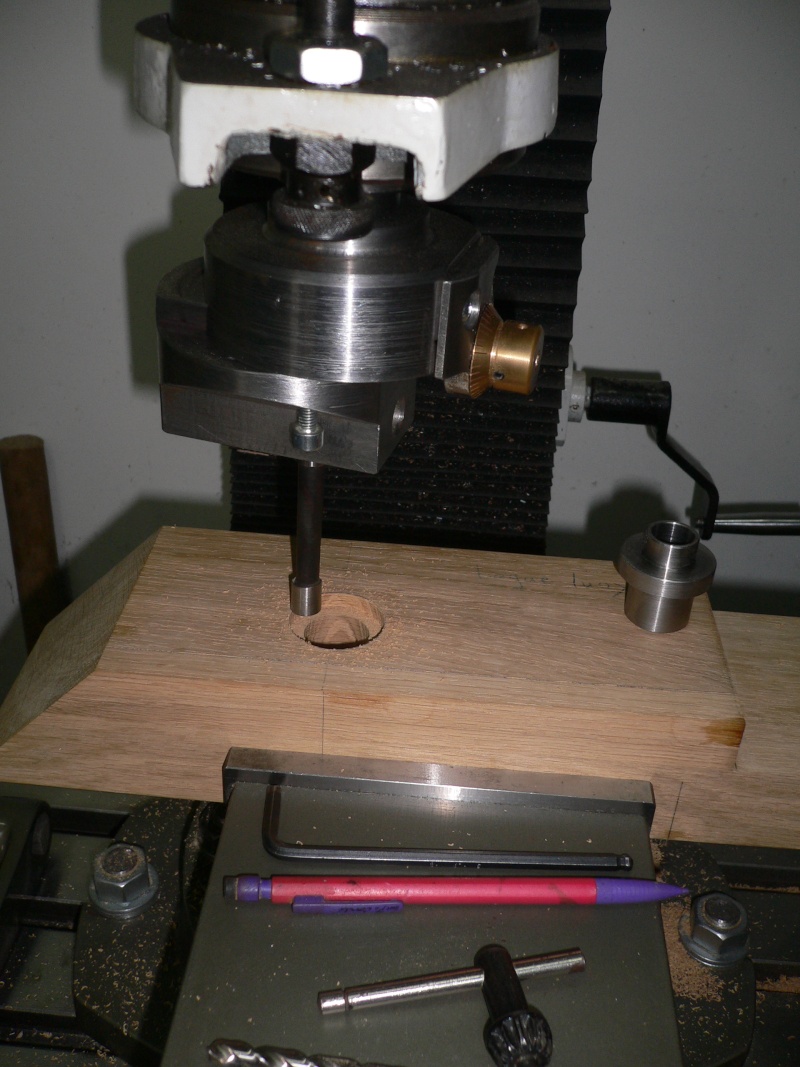

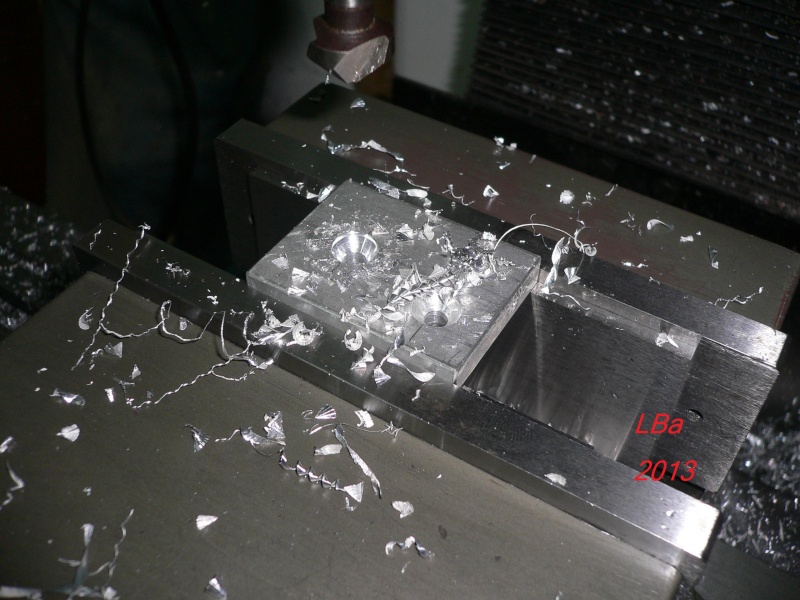

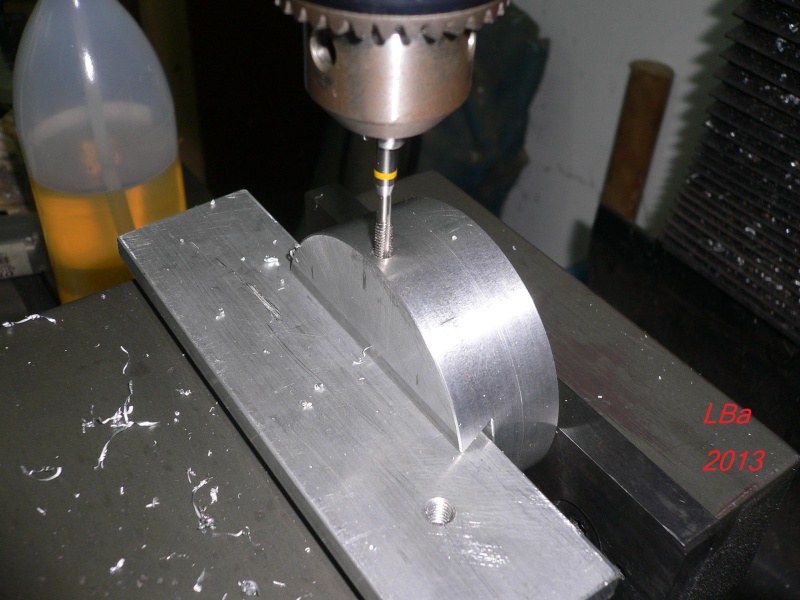

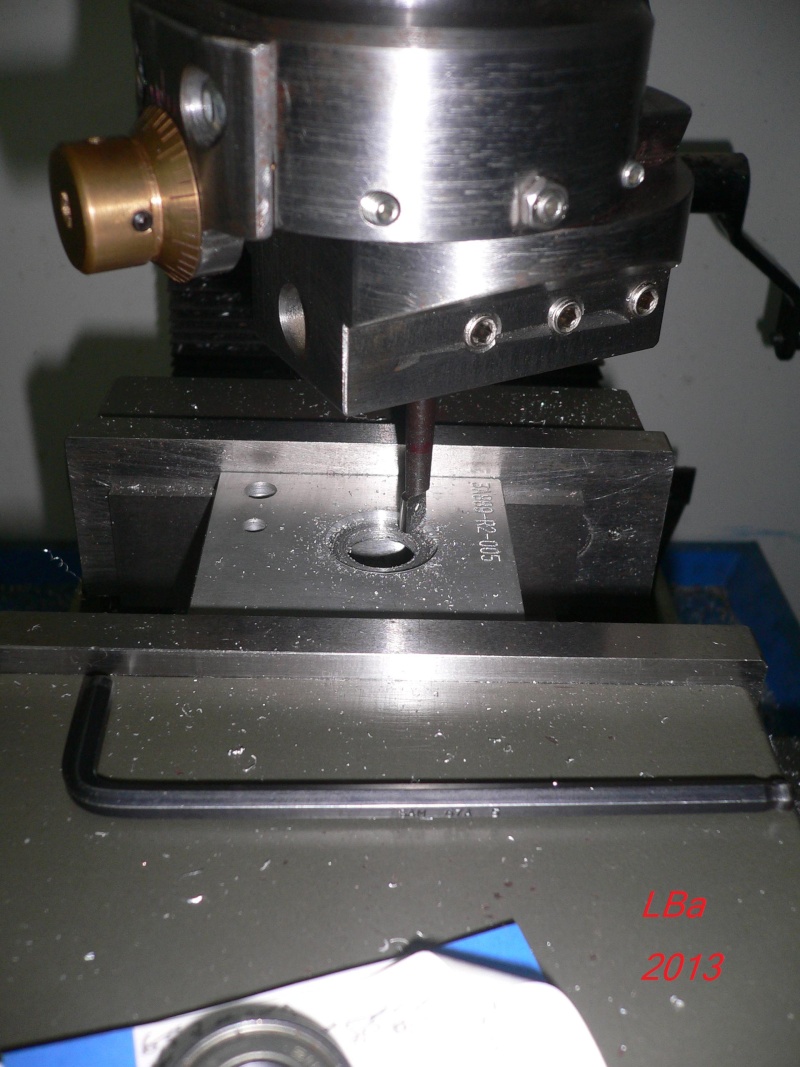

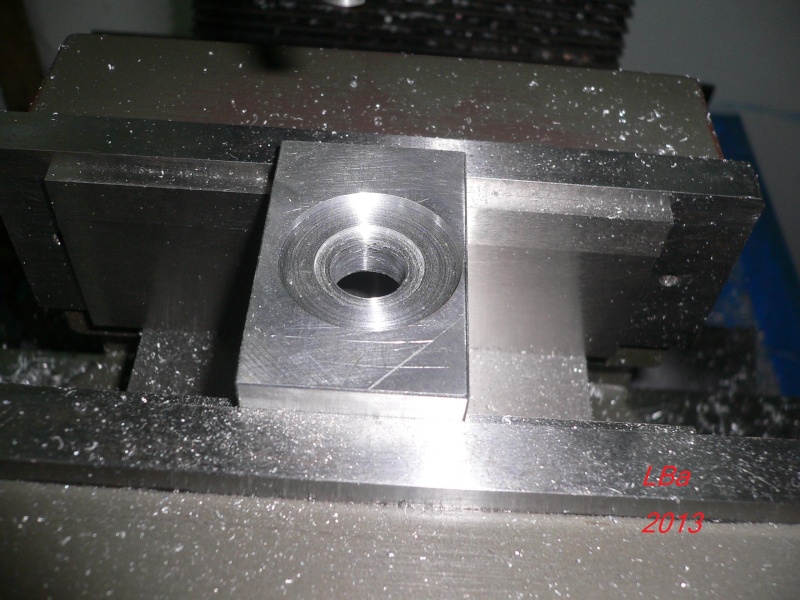

j'ai commencé par faire un alésage de 20 mm à la téte à aléser sur la fraiseuse

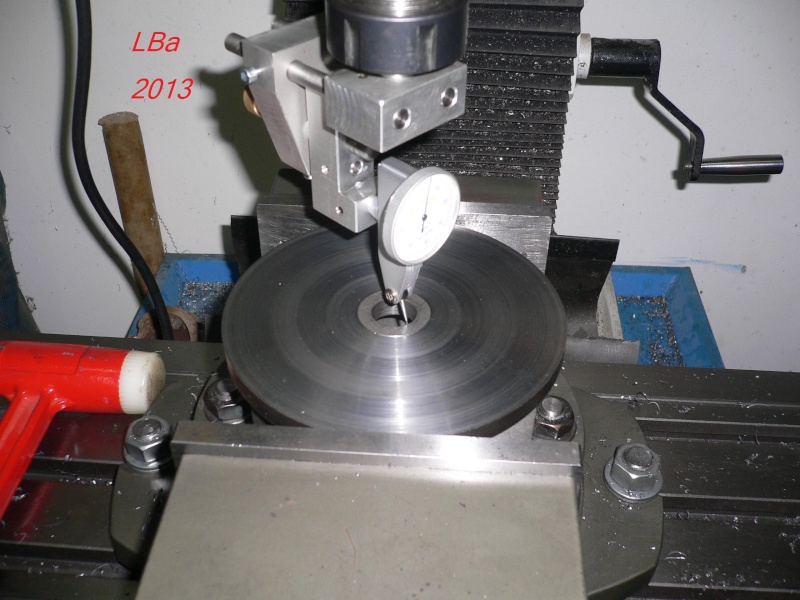

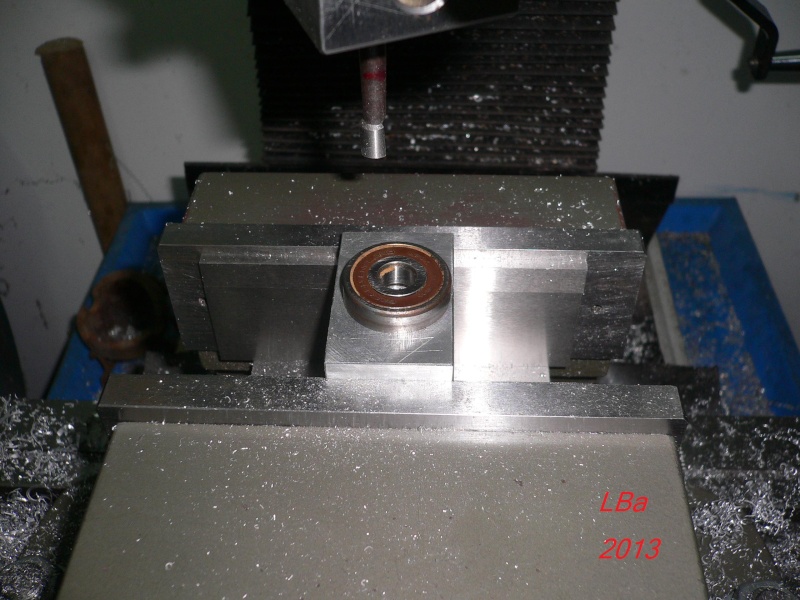

vérification de l'alésage de 20 mm

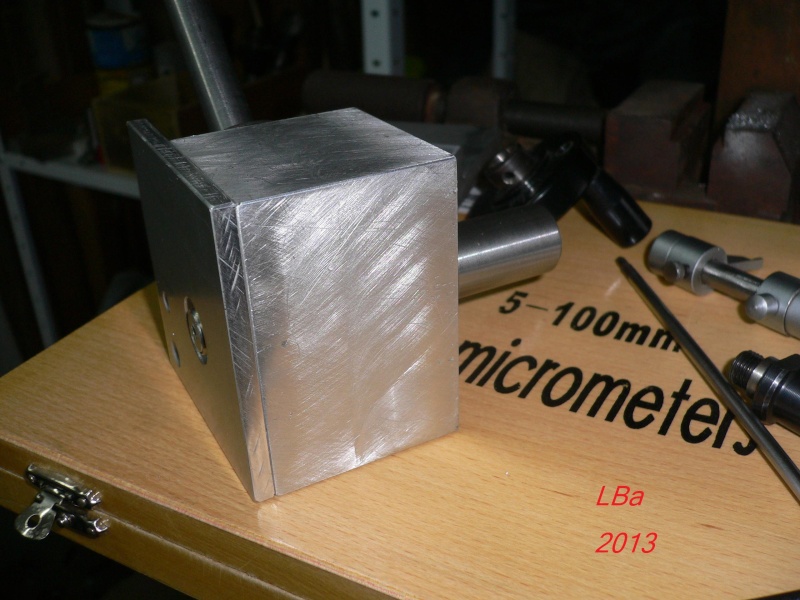

la piéce de vérification, va servir de plus pour blanchir les faces (brute de sciage) sur le tour

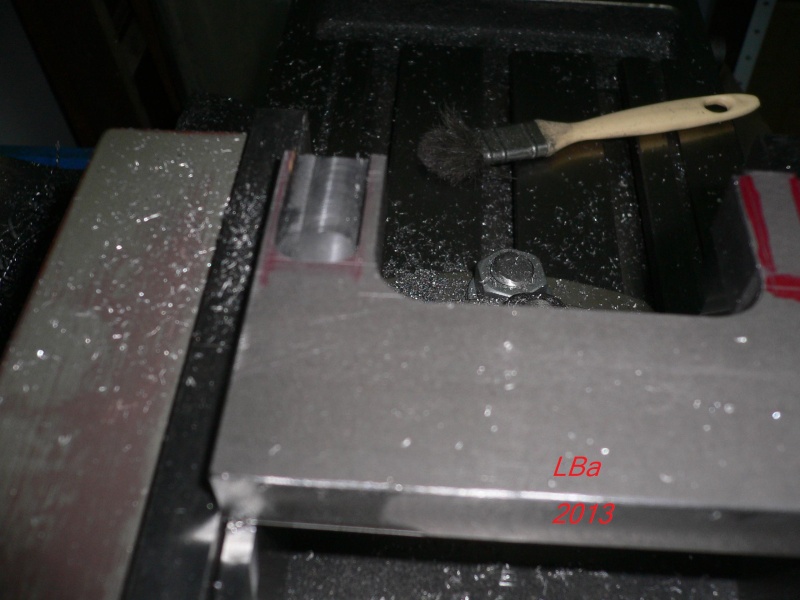

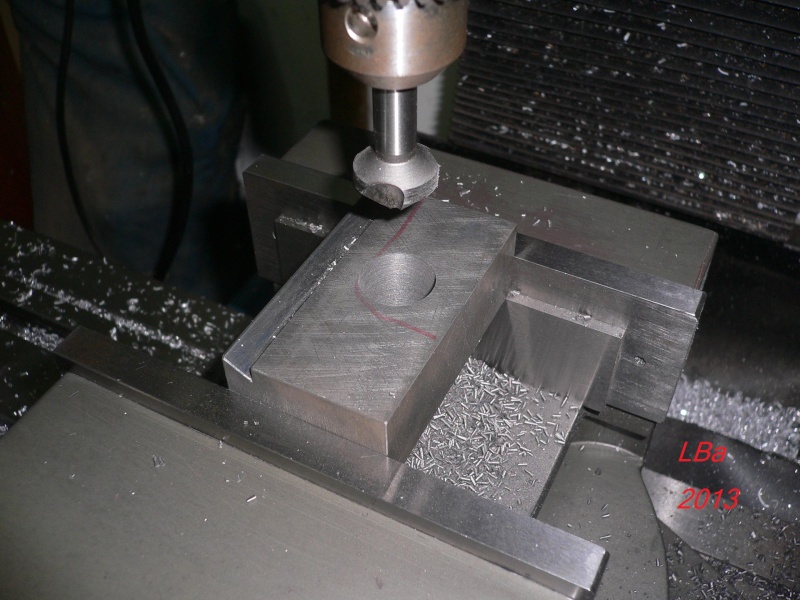

aprés avoir blanchie l'autre face, retour sur la fraiseuse

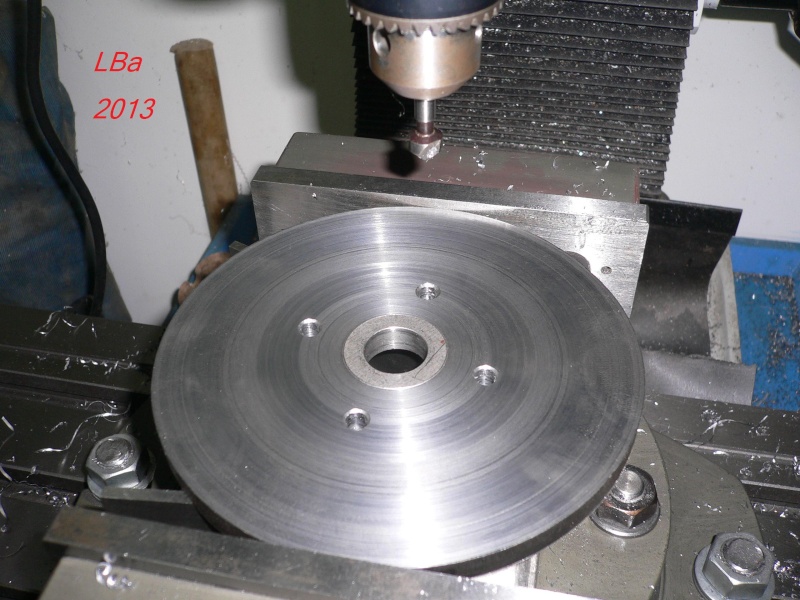

centrage du disque sur la fraiseuse afin de percer 4 fixations de 6mm

perçage des quatres fixations

sur le restant de la chute d'acier qui ma servi pour réaliser le manchon

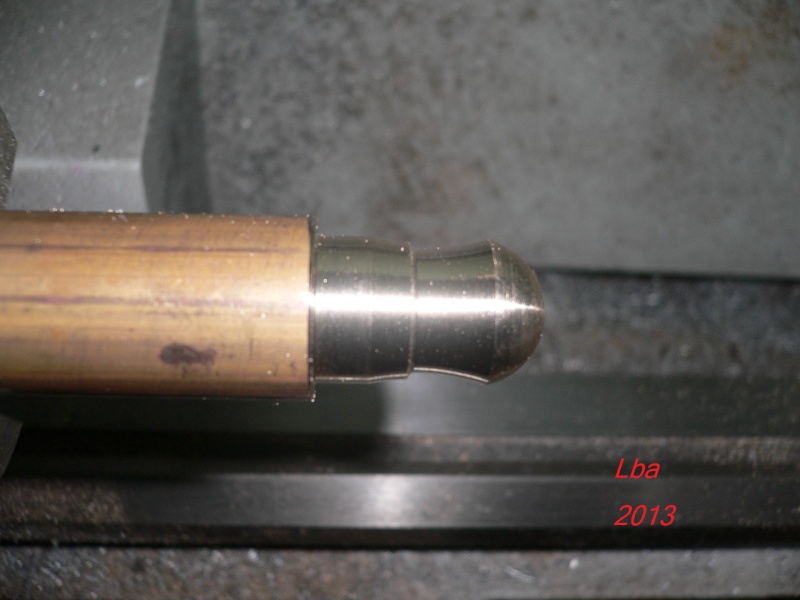

aprés blanchiement du diamétre extérieur et dressage de la face

alésage de diamétre supérieur à la rondelle ayant servi pour les premiers usinages

du new disque

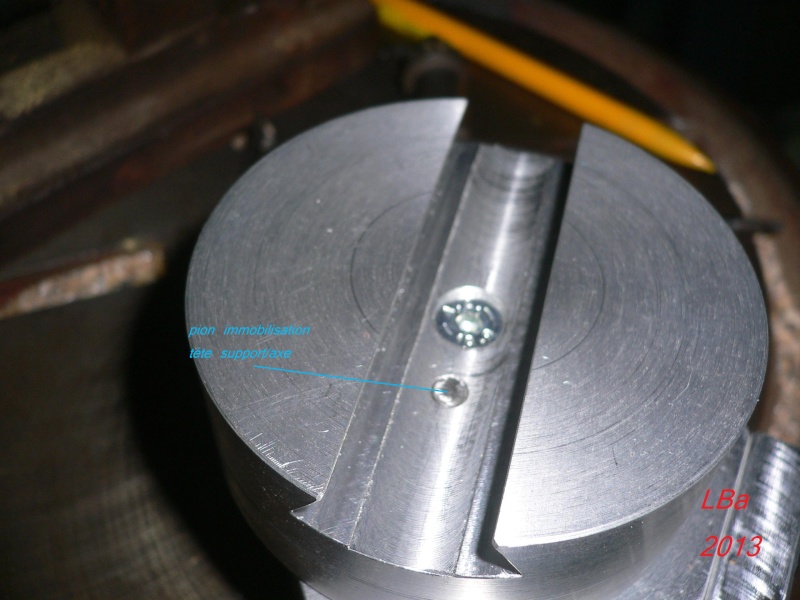

cette piéce, je l'appelle cimblot

aprés centrage sur la fraiseuse, perçage/taraudage du cimblot à M6

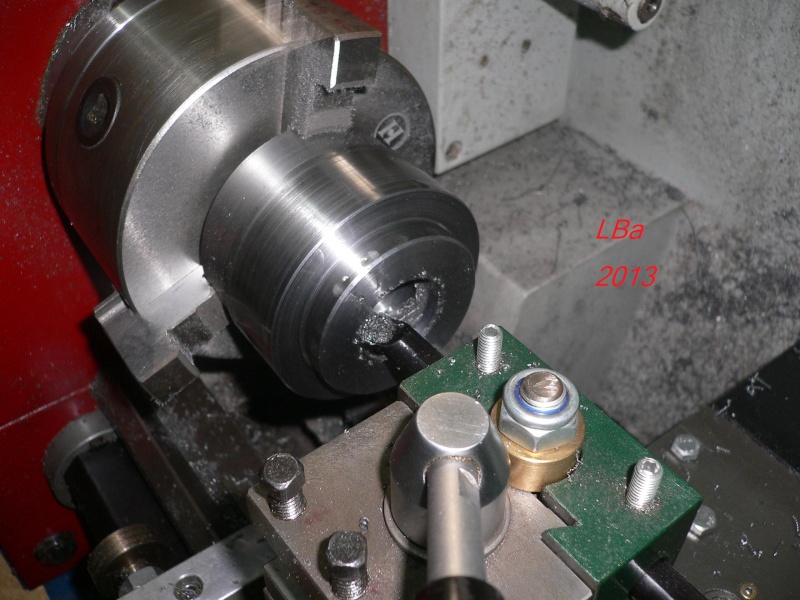

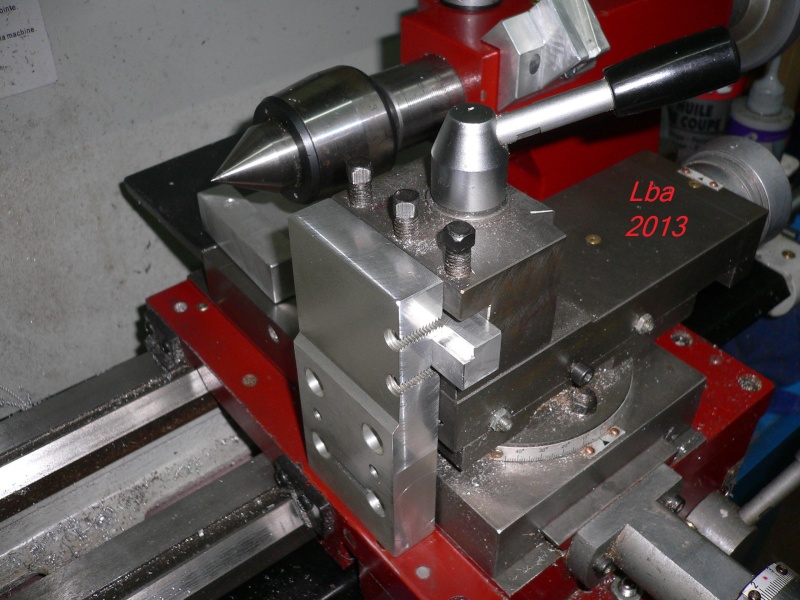

remontage du cimblot sur le tour et du new disque afin de continuer l'usinage de celui-ci

alésage au diamétre de l'épaulement du manchon

vérification de l'alésage du disque avec le manchon

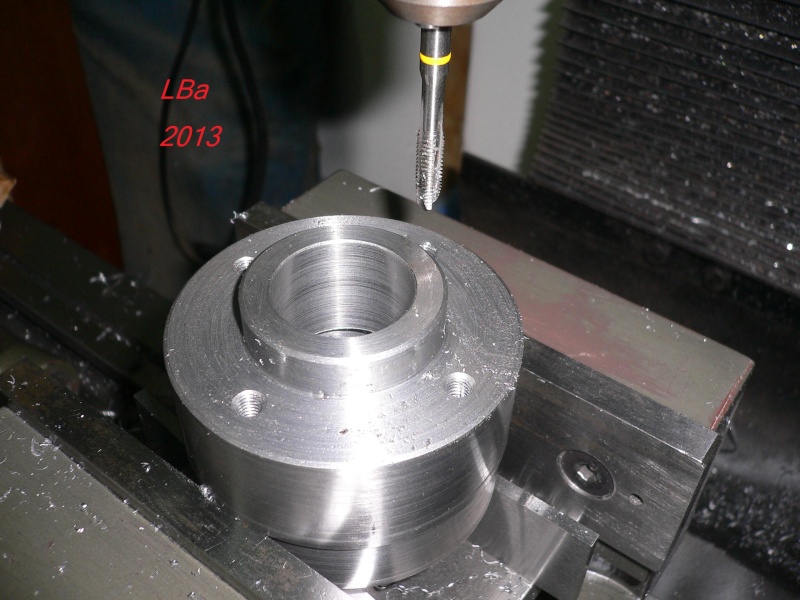

Maintenant que l'alésage du new disque est réalisé et adapté au manchon, c'est celui-ci qui va servir

pour la suite des usinages du disque, pour ce il me faut percer/tarauder le manchon

retour sur la fraiseuse

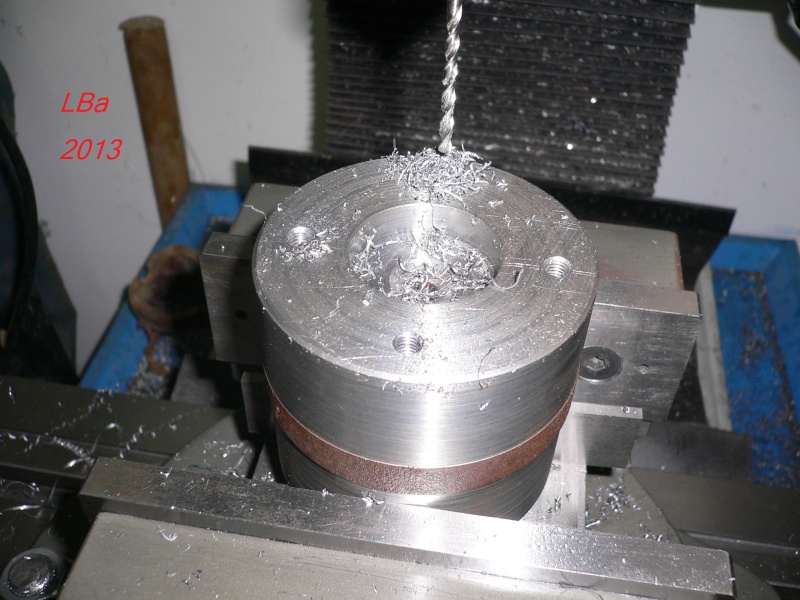

c'est parti, perçage/taraudage de 4 M6

ceci étant fait, retour sur le tour

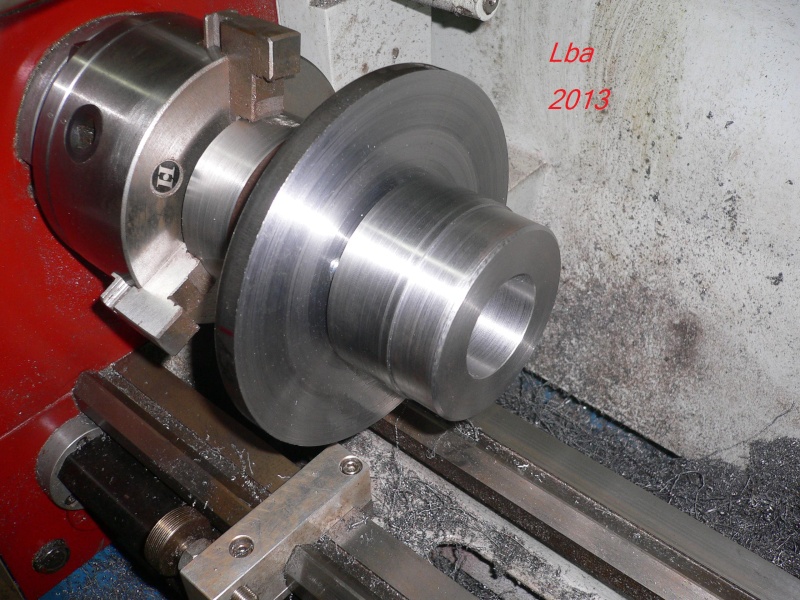

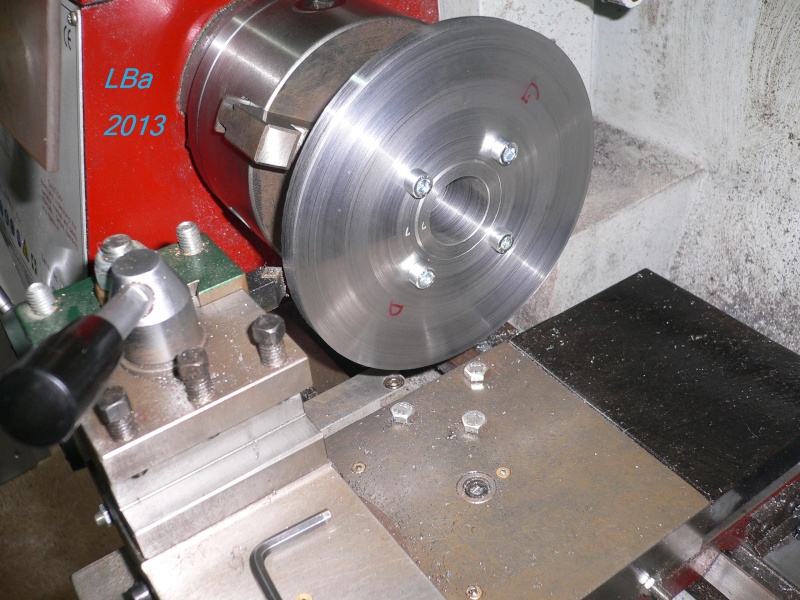

montage en mandrin du new disque sur le manchon,

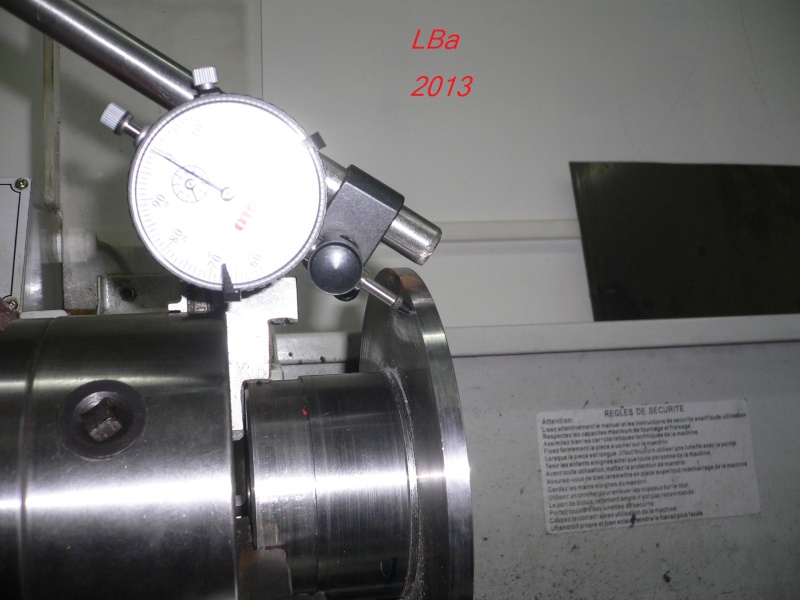

controle du voile du new disque, aprés montage et démontage, il y n'y a que 5 centiémes

acceptable,je peux finir de dresser les faces du disque, le diamétre extérieur et la mis à l'épaisseur

tournage du diamétre extérieur

dressage en finition d'une face

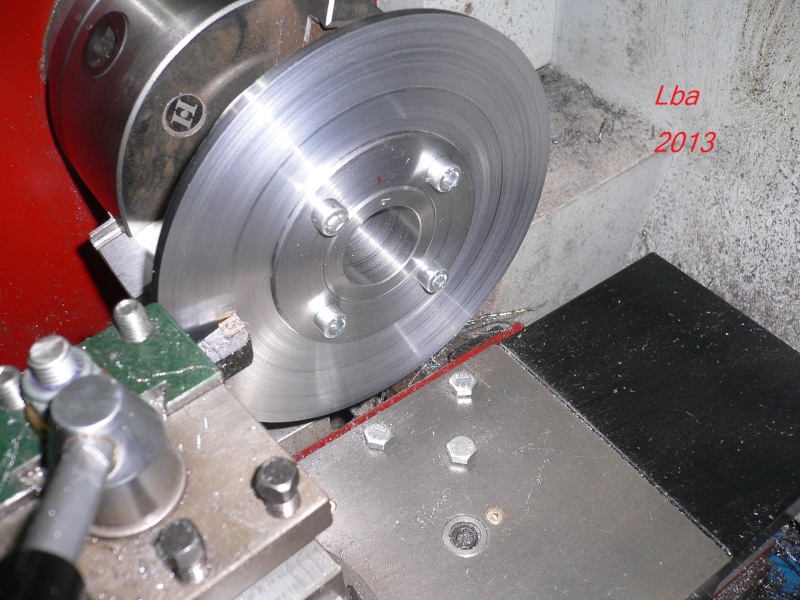

dressage/finition de la seconde face avec mise à l'épaisseur du disque

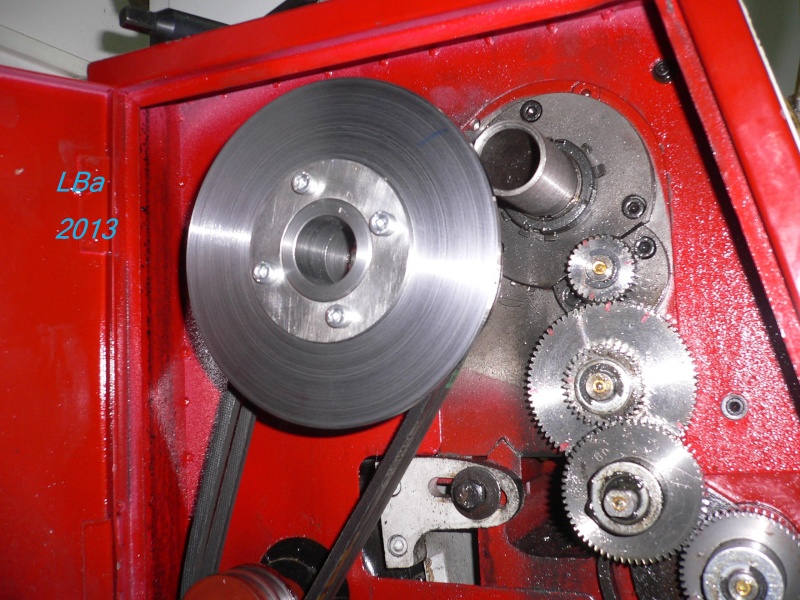

le new disque et le manchon, en situation sur la poulie

la broche est presque totalement dégagée, j'ai gagnée en place pour positionner l'étrier de frein

Manchon d'adaptation disque/poulie

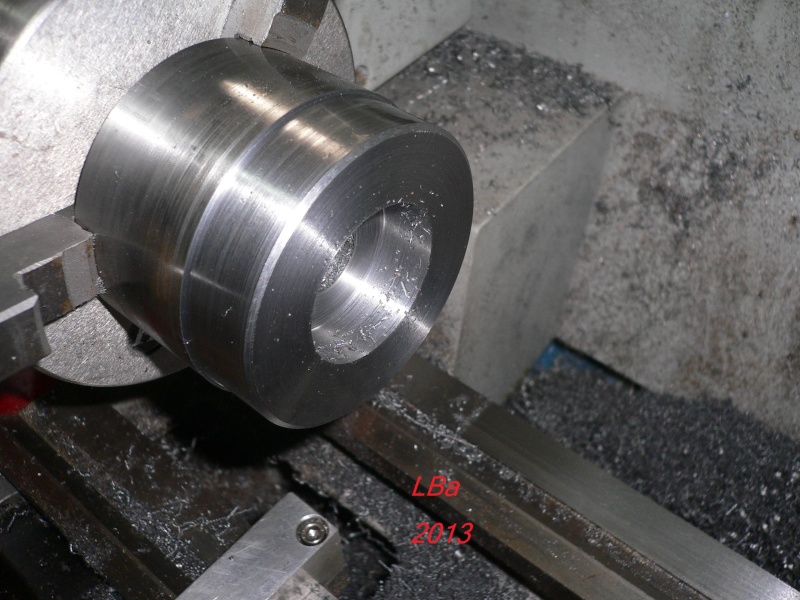

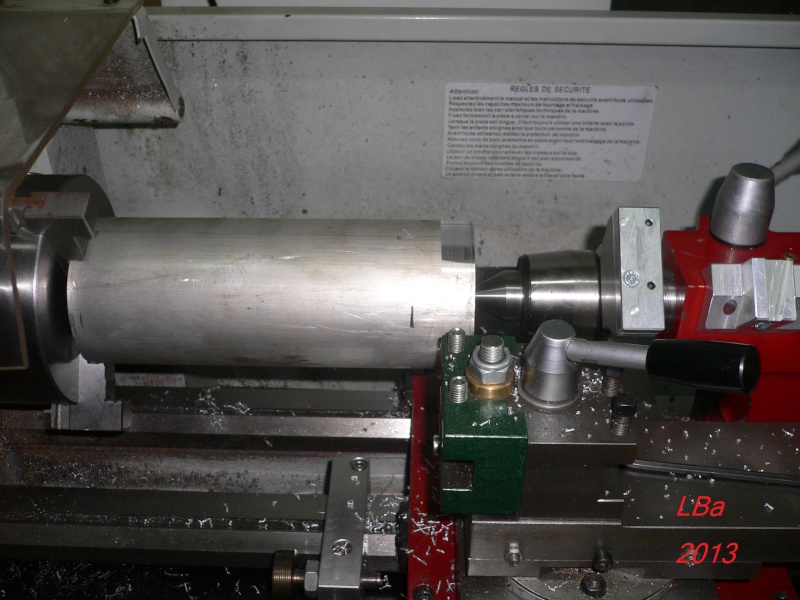

Dans du rond de récup de diamétre 80mm,qui devait etre du mi-dur,genre A33 celon

l'ancienne classification des aciers, si ma mémoire ne fait pas défaut

j'ai usiné une piéce que j'appelle manchon

cette piéce vient se loger dans la poulie et a un épaulement, coté opposé afin de recevoir le

disque de frein

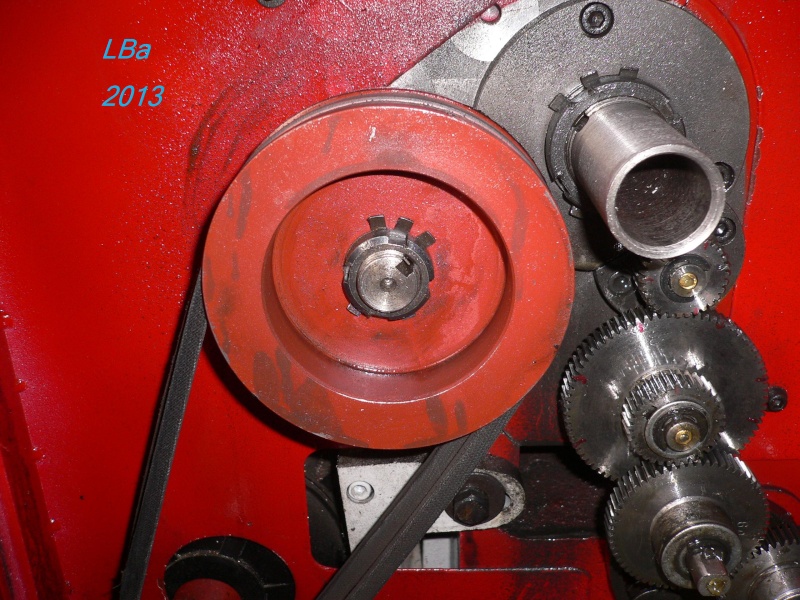

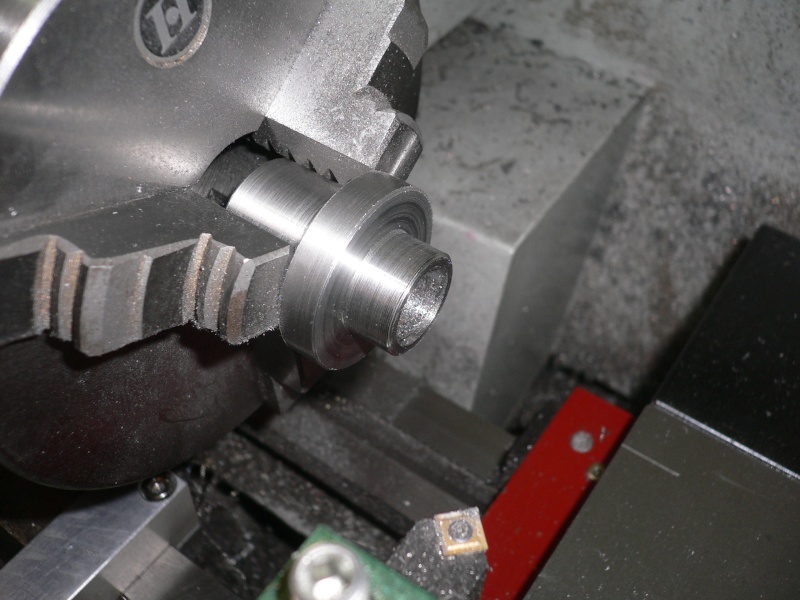

aprés blanchiement de l'extérieur et dressage d'une face, j'ai usiné un alésage pour que l'écrou

et sa rondelle frein, de maintient de la poulie, y soit logé

alésage passage écrou de la poulie

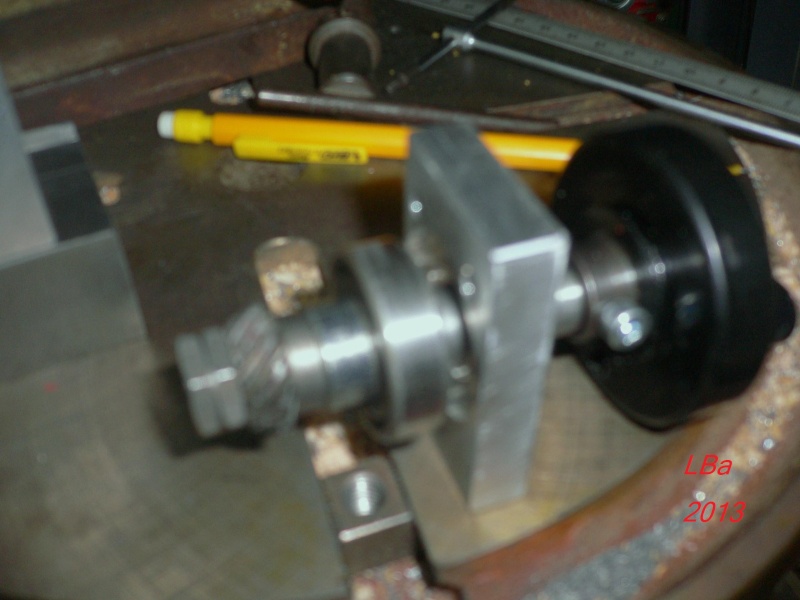

essais pour vérification de l'ajustement, la poulie devant provenir d'une piéce de fonderie, la surface

de l'alésage de la poulie n'a pas de trace d'usinage, j'espére ne pas rencontrer de probléme

par la suite, la piéce a été percée de part en part pour l'alléger

aprés usinage de l'épaulement recevant le disque, re-alésage afin d'alléger la piéce le plus possible

ici vérification de l'ajustement disque /manchon

mise en place sur la poulie du manchon et du disque

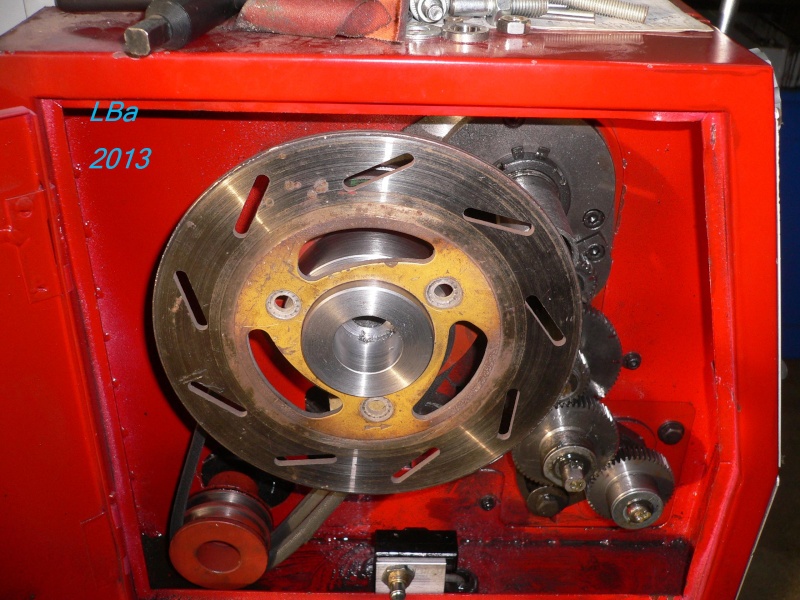

Déception, le disque est trop grand à mon gout, il passe devant la broche, condemnent l'utilisation de celle-ci

de plus, il ne me reste pas beaucoup de place pour l'étrier

c'est vraiment trop rique et raque, ça ne me satisfait pas

donc je vais usiner un disque de plus petit diamétre

celui d'origine faisant dans les 180mm, j'ai un disque de 150mm de diamétre en épaisseur 10mm

d'avance en nuance d'acier Cc 10 ou de ce genre, je vais l'utiliser

mais un probléme survient; je n'ai pas de mandrin d'ouverture de 150 mm pour usiner la piéce

aprés réflection, la nuit portant conseil, j'ai trouvé une solution !

voir le billet "usinage disque"

préambule

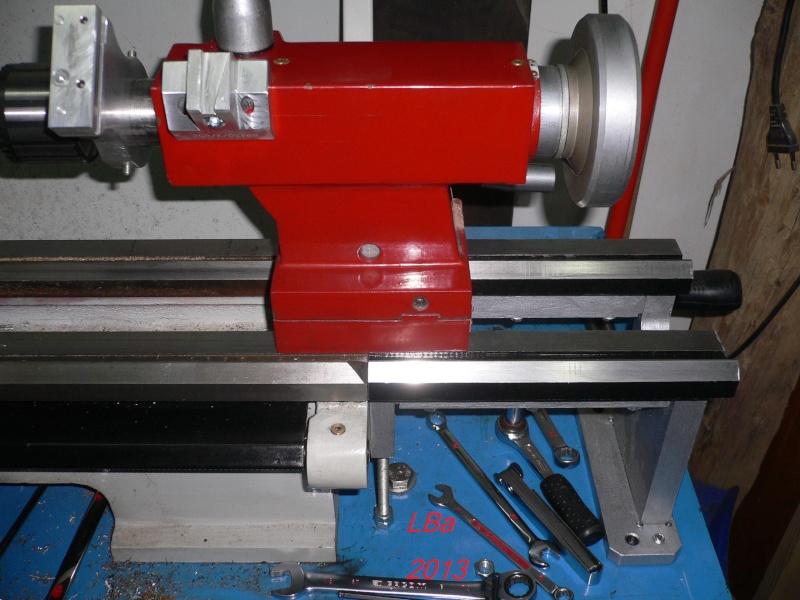

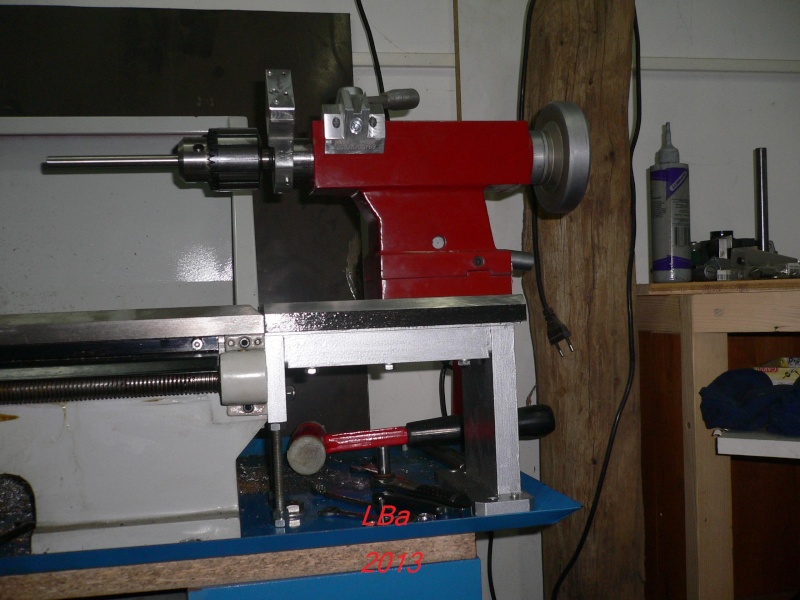

Ayant récupéré un systéme de freinage de scoot, je vais l'adapter sur la broche de mon tour

les différents éléments du kit de récupération

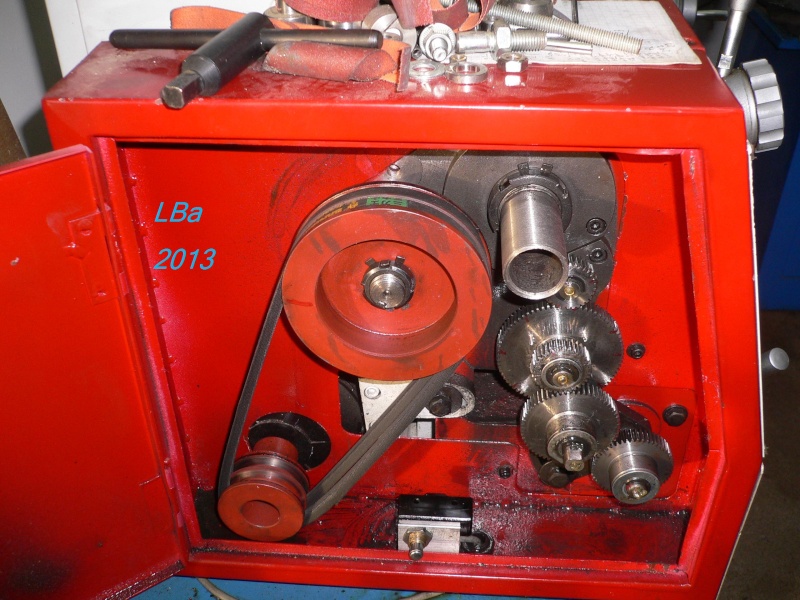

N'ayant pas de surplus de place dans le coffret de transmission du tour,je vais placer le disque sur la

poulie de menage de la broche (la plus grosse)

pas beaucoup de place pour mettre le disque et l'étrier de frein

sur la poulie en sortie de moteur, impossible, donc reste sur la plus grosse poulie, celle menante la broche

de plus, y'a pas grand place entre la poulie et la sortie de broche et c'est presque au méme niveau,

à 5 mm prés

bon qu'à cela ne tienne, il faudra faire avec si je veux obtenir un résultat satisfaisant

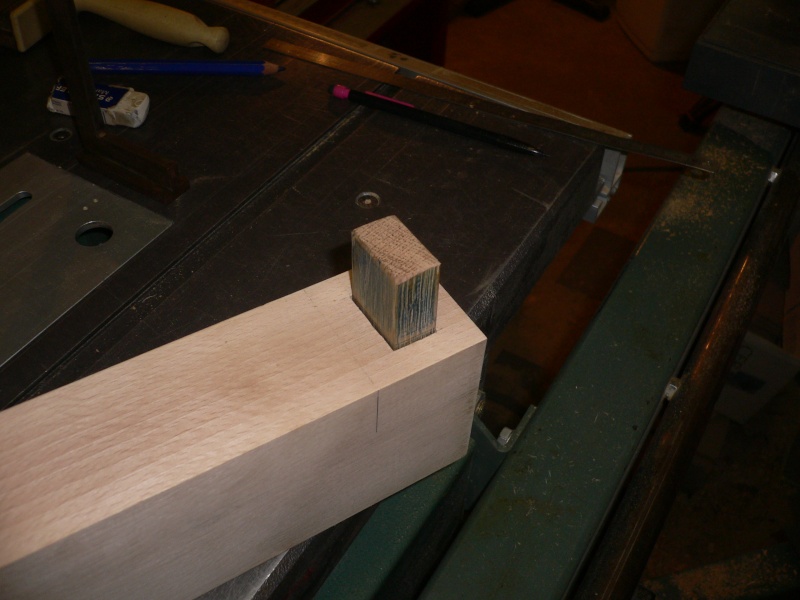

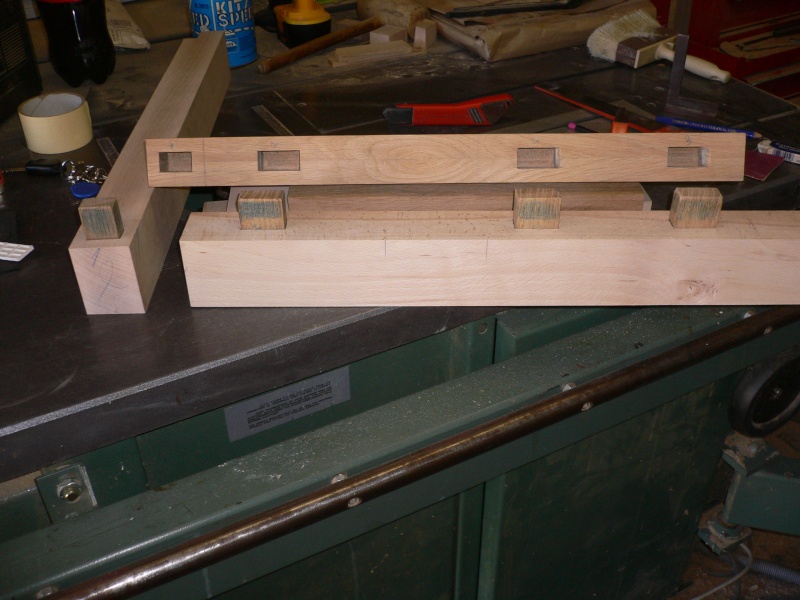

Greppes, usinage

Les greppes sont en deux parties, l'axe est en alu et la téte en bronze

la partie de l'axe entrent dans le plateau de l'établi est tourné au diamétre de 19 mm, l'épaulement

venant en appuis sur le plateau de l'établi

les tétes étant amovibles,d'autres moins haute pourront venir en leur place

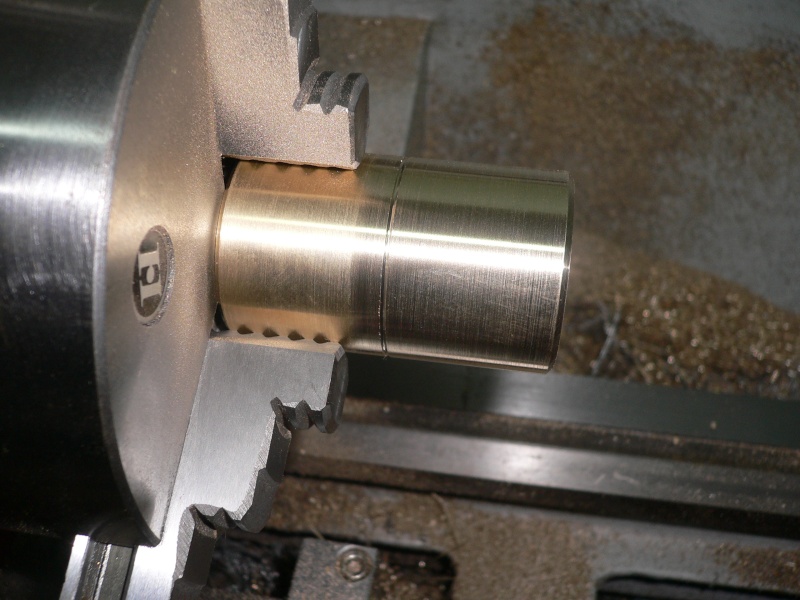

les tétes sont usinées par deux puis coupées

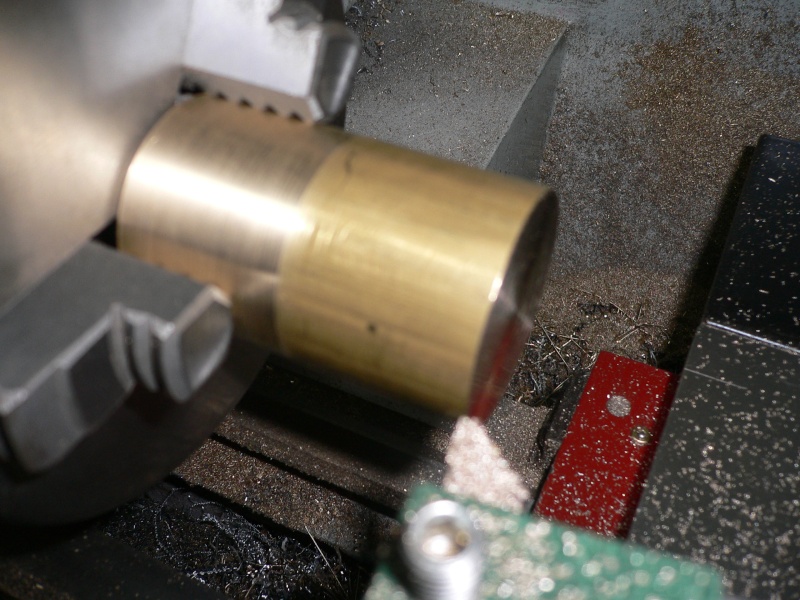

blanchiment du diamétre extérieur et dressage de la face

marquage d'un trait de scie de la longueur d'une téte

alésage pour recevoir le support en alu

vue intérieur d'une téte de greppe

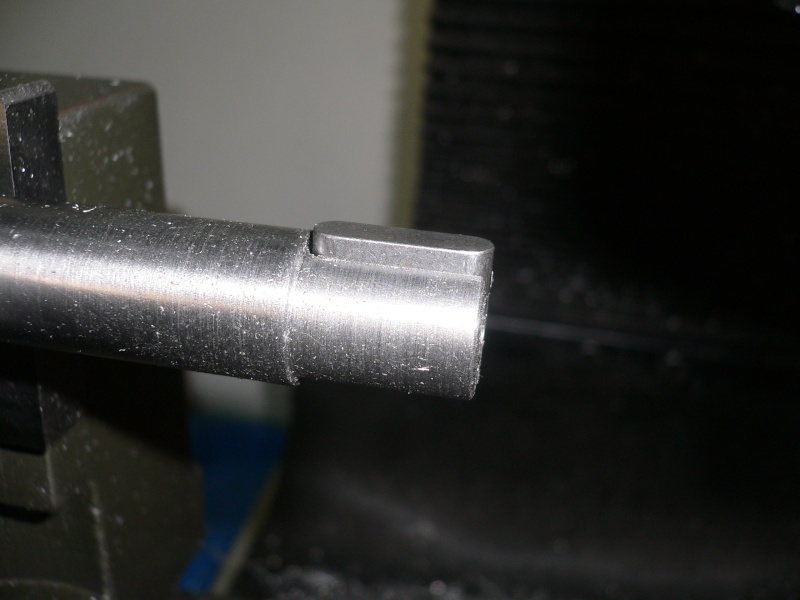

fraisage d'un méplat

téte en place sur mors d'une vis

autre apperçu d'une téte de greppe

téte sur plateau d'établi

quatre paires ont été réalisées

Finition protection du plateau

Pour la finition du plateau, aprés ponçage

dégrossissage à la ponçeuse à bande

semi finition à la ponçeuse vibrante

la finition c'est faite par raclage au verre

état de surface du plateau aprés raclage

Pour la protection du plateau, aprés essais, j'ai opté pour une huile dur puis cire d'abeille

l'huile dur a été faite avec ces ingrédients

à savoit: de l'essence de terebenthine, de l'huile de lin et du siccatif

pour la cire

pain de cire d'abeille (coupe en fin copeaux) et dilué à l'essence de terebenthine

aprés cinq couches d'huile, cirage du plateau

cire du plateau en plusieur fois et lustrage

résultat obtenu

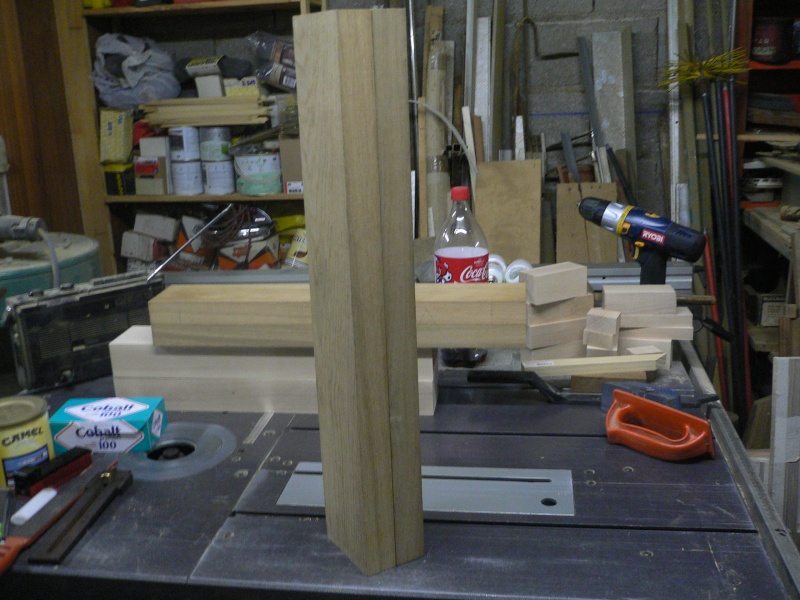

Fabrication du plateau partie 3

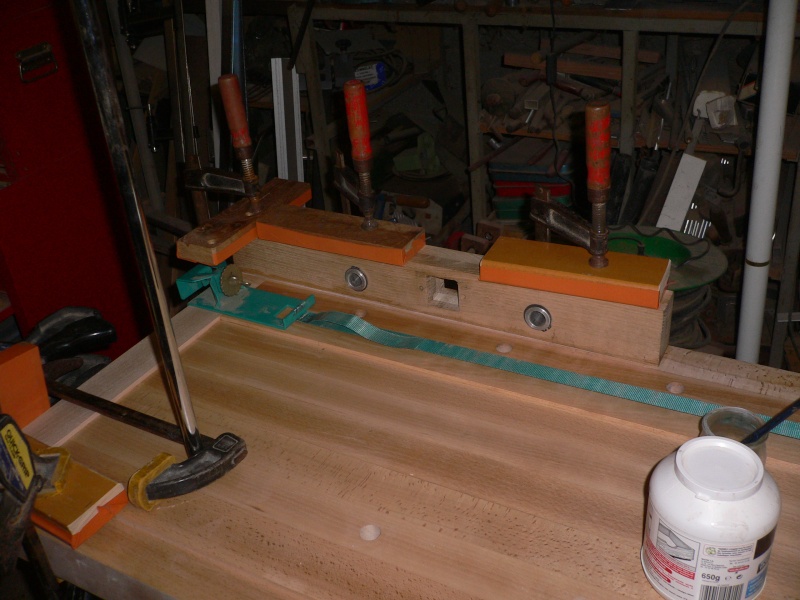

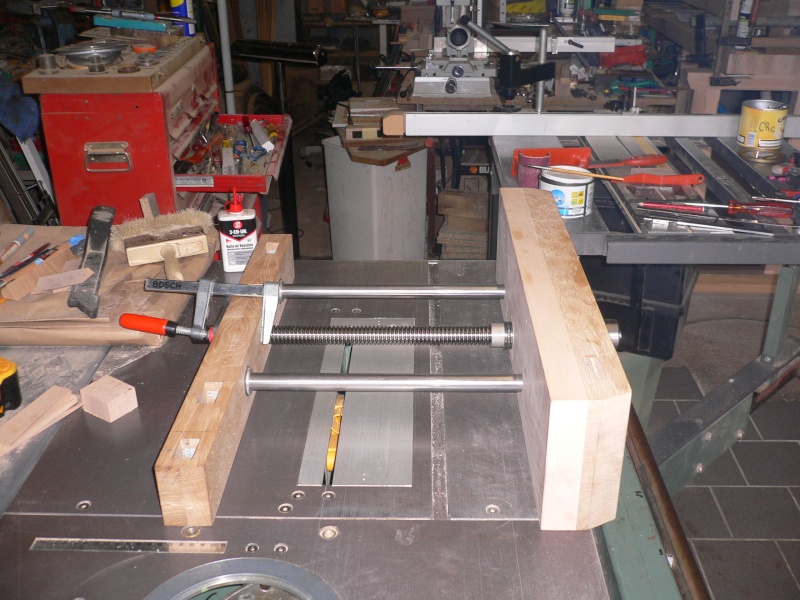

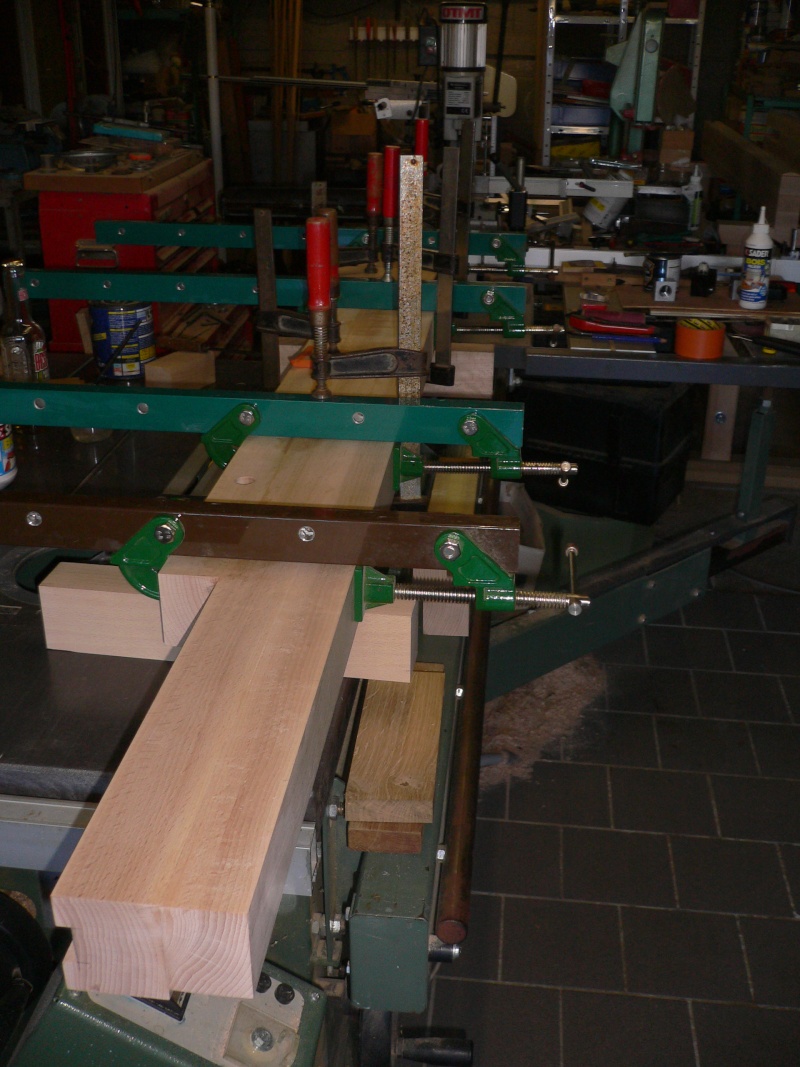

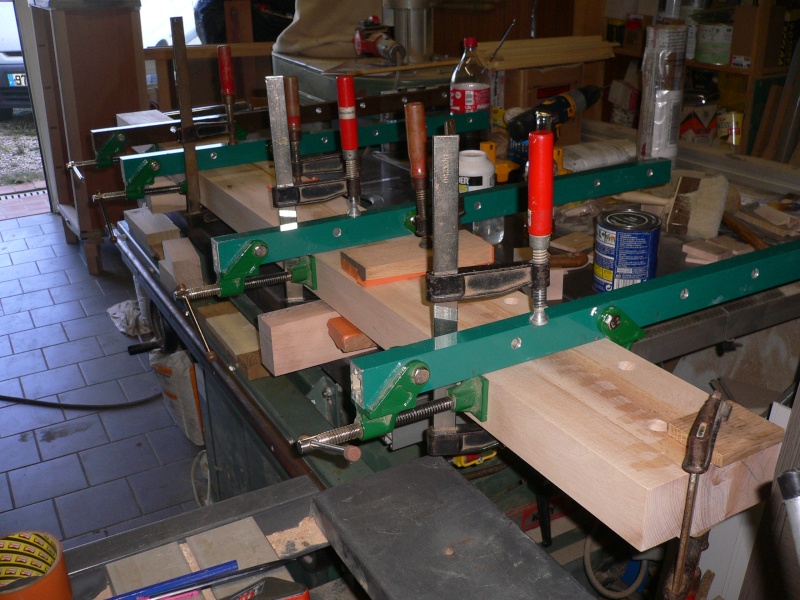

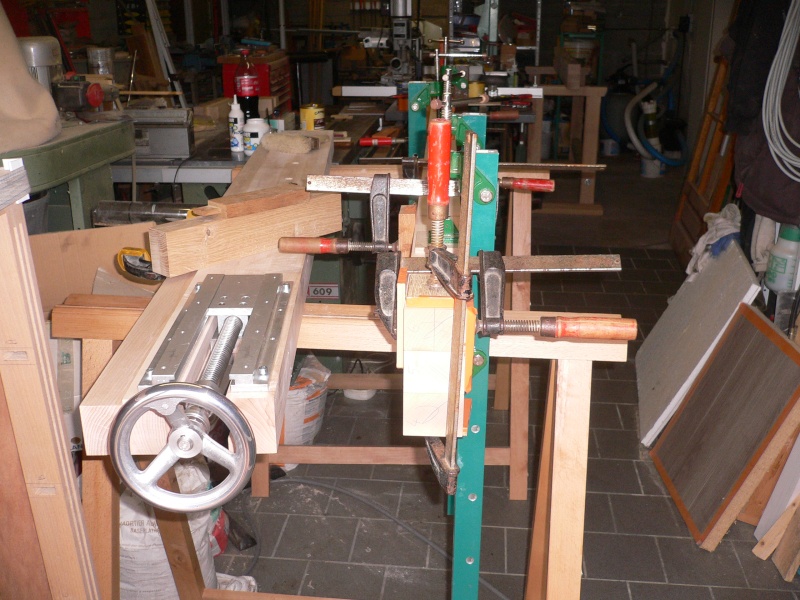

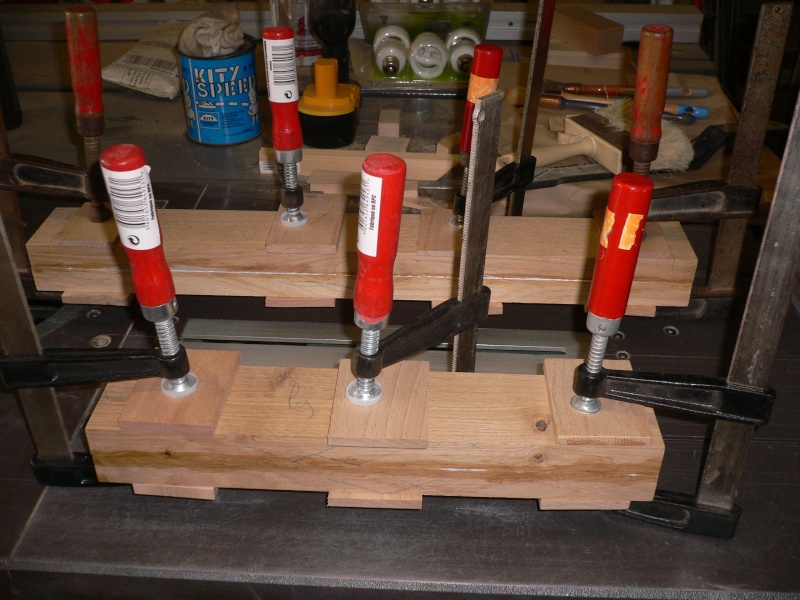

Les deux demi plateau sont assemblé par collage

assemblage des deux demi plateau par collage, le poids du plateau commence à se faire sentir

dans les 80 kg

l'assemblage de l'alése coté opposé au presse est réalisé par lamello et collage

collage de l'alése

collage du support étau

j'ai prévue pour l'assemblage du plateau sur les piétement de le faire par taquet vissé

ceci afin de palier à la variation dimensionnelle suivant l'hydrométrie du bois

des rainures ont été réalisées sur les traverses hautes des piétements pour recevoir les taquets

cette opération c'est faite à la toupie et en butée les rainure étant arrétées

les rainures sur une traverse haute d'un piétement

rainure sur l'autre traverse haute du second piétement

collage d'un piétement

collage du second piétement

forme des taquets utilisés

position d'un taquet

positionnement des autres taquets

pour la fixation des taquets , j'ai utilisé ce genre de vis à double filetage

fixation d'un taquet

fixation des autres taquets

ensuite l'établi a été retourné, maintenant il est sur ces pieds, en attente de la finition

Alése plateau, coté presse

L'alése du plateau coté presse est constituée de trois piéces, assemblée au plateau par des vis Chc

la vis est brasée sur une rondelle usinée au tour

ici brasure de la rondelle coté intérieur

les vis ont été reprisent au tour afin de blanchir la face

les piéces d'alése ont été percées afin que la téte/rondelle se trouve noyée et ce afin de ne pas s'accrocher

les doigts en tournant les volants

perçage à 10 mm d'une alése pour contre contre perçage sur le plateau par la suite

instalation du montage afin de percer le plateau avec l'alése en position

pointage d'un trou sur le plateau pour contre percer à 8,5 et tarauder

le plateau est pointé à 10 mm ,une pige a été mise en place sur le premier trou afin que l'alése ne

bouge pas lors du pointage du second trou

contre perçage du plateau à 8,5mm avant tareaudage

les mémes opérations ont été faitent pour la seconde alése

lamage à 35 mm d'une alése pour noyer les tétes de vis/rondelles d'appui

montage des aléses

plateau vue de dessous

vis dans les lamages de l'alése et la bague de guide de la vis trapézoidale

Perçage des aléses/plateau

2 des piéces d'alése ont été usiné afin de recevoir une bague de guidage des vis trap.

alésage à la fraiseuse d'une alése pour recevoir une bague de guidage

montage d'une bague

montage de la seconde bague

Finilisation du projet

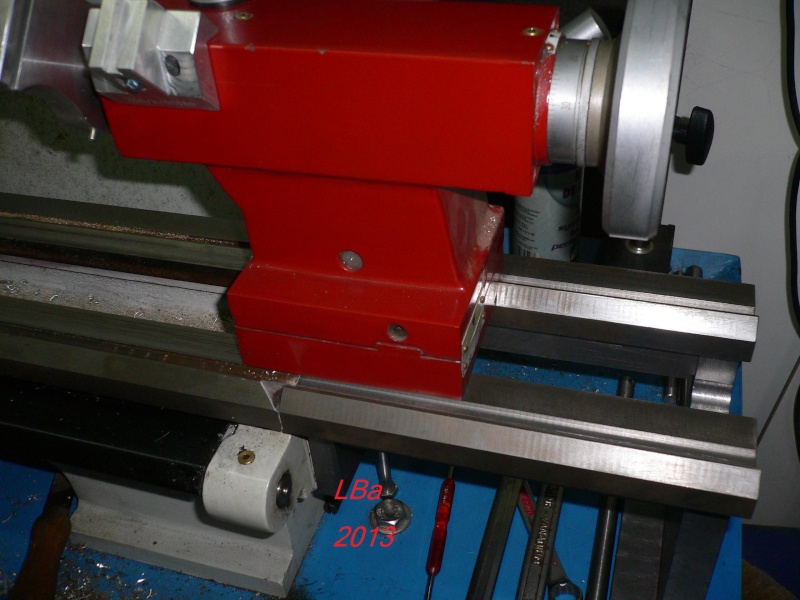

Mise en peinture du support

peinture martelée grise

perçage/taraudage à M8 du banc du tour pour la fixation du support

support en place et début du réglage du positionnement

début du controle du paraléllisme, comparateur à 0

déplacement du comparateur de 100mm pour le controle du paraléllisme

résultat: variation de moins 1 centiéme sur 100 mm

pour la hauteur je suis à 2 dixiémes, il me manque une piéce pour affiner ce réglage

le glissement de la poupée est fluide, pas de point d'accroche à la jonction banc/rallonge

Entretoises (perçage assemblage pour glissiére)

perçage de l'entretoise de 15mm, de trois fi 6mm

perçage de l'entretoise de 10mm de trois fi 5mm

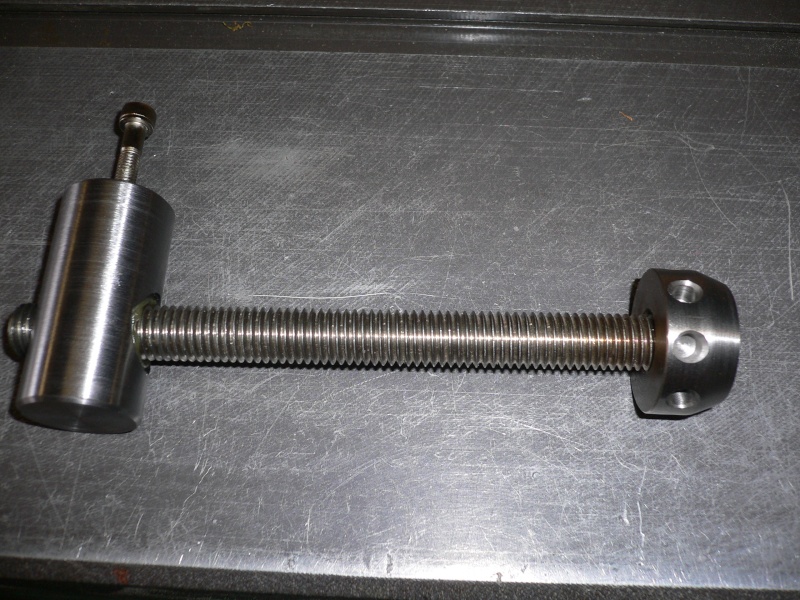

Réalisation de l'étau

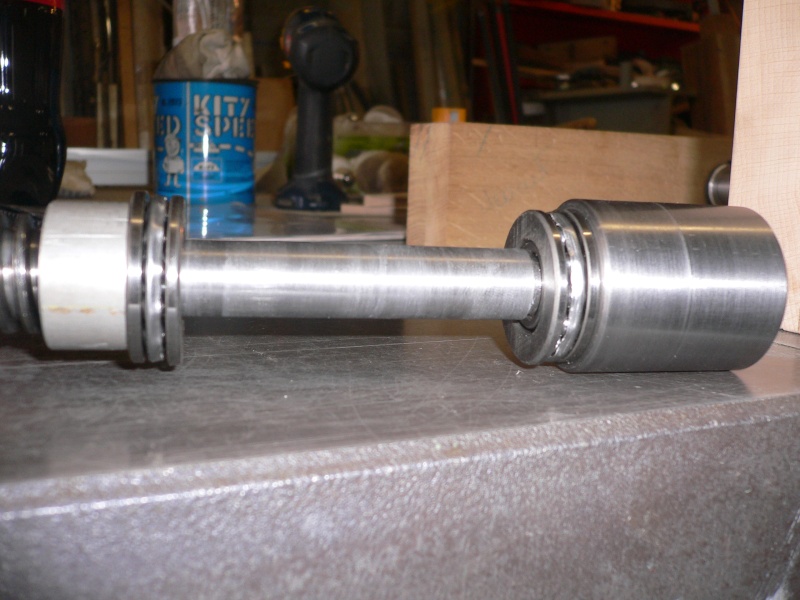

Le serrage de l'étau est réalisé par une vis trapézoidale avec un écrou noyé et le guidage est

assuré par deux ronds en inox et bagues de guidage

apperçu du systéme

Usinage de la vis

un épaulement et un filetage

la vis et ses butées à bille et la piéce d'entrainement

les différentes piéces venant sur la vis bague support butée à bille, butées à bille, piéce d'entrainement supportant

aussi la deuxiéme butée à bille

la piéce d'entrainement en cours d'usinage

fraisure de la vis d'immobilisation de la piéce sur la vis

alésage sur le tour des bagues de guidage en aluminium des coulisses

les bagues sur les coulisses aprés essais et appairage

le montage à blanc de l'angle à permis de tracer la position de l'écrou et des coulisses de guidage

en vue de leurs usinage

le bois support et le mors mobile de l'étau ont été percés ensemble à 12 mm afin que les coulisses

se trouvent alignées

puis le support à été alésé

sur la fraiseuse, avec une téte à aléser, usinage du bois recevant les bagues de guidages

essais d'une bague en cours d'usinage

les bagues sont immobilisées en translation sur le bois par des circlips

essais de fonctionnement des coulisses aprés usinage

mortaisage pour le passage de l'écrou

l'écrou est monté sur une plaque pour son maintien sur le bois

l'écrou dans son logement

Sur le mors mobile des trous pour recevoir des greppes ont été réalisés

perçage à 19 mm de deux trous pour les greppes

on peut voir aussi la bague de guidage de la vis

montage à blanc de l'étau en situation

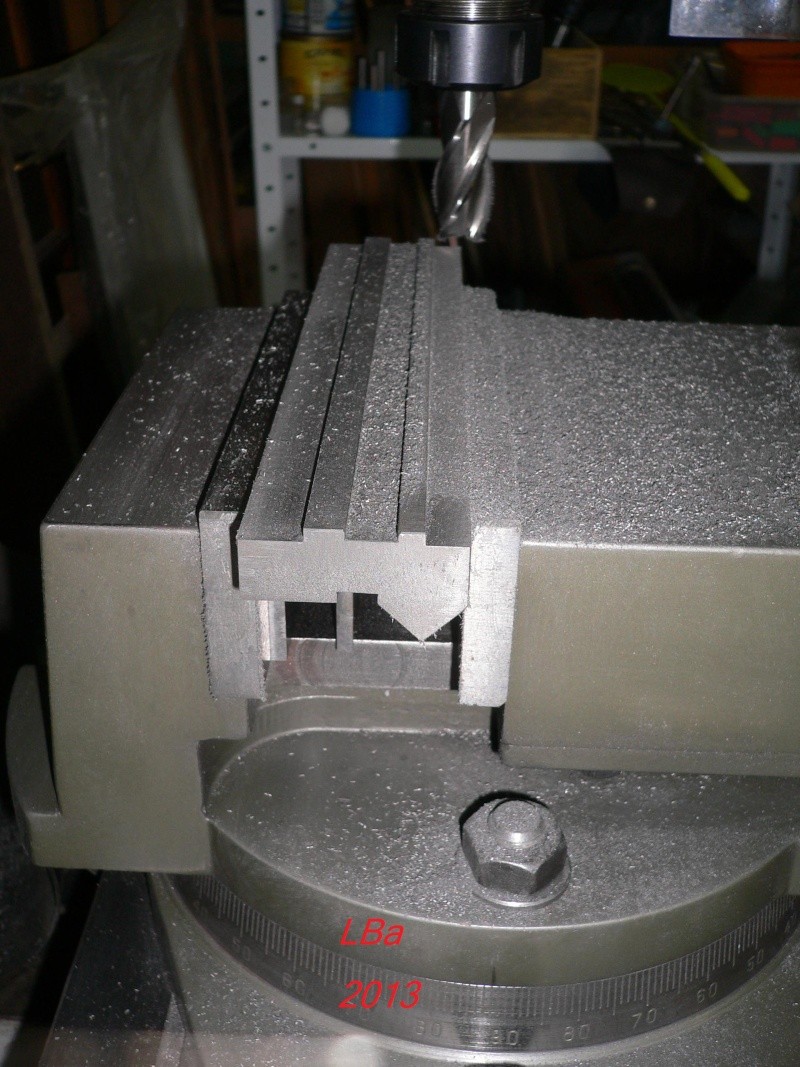

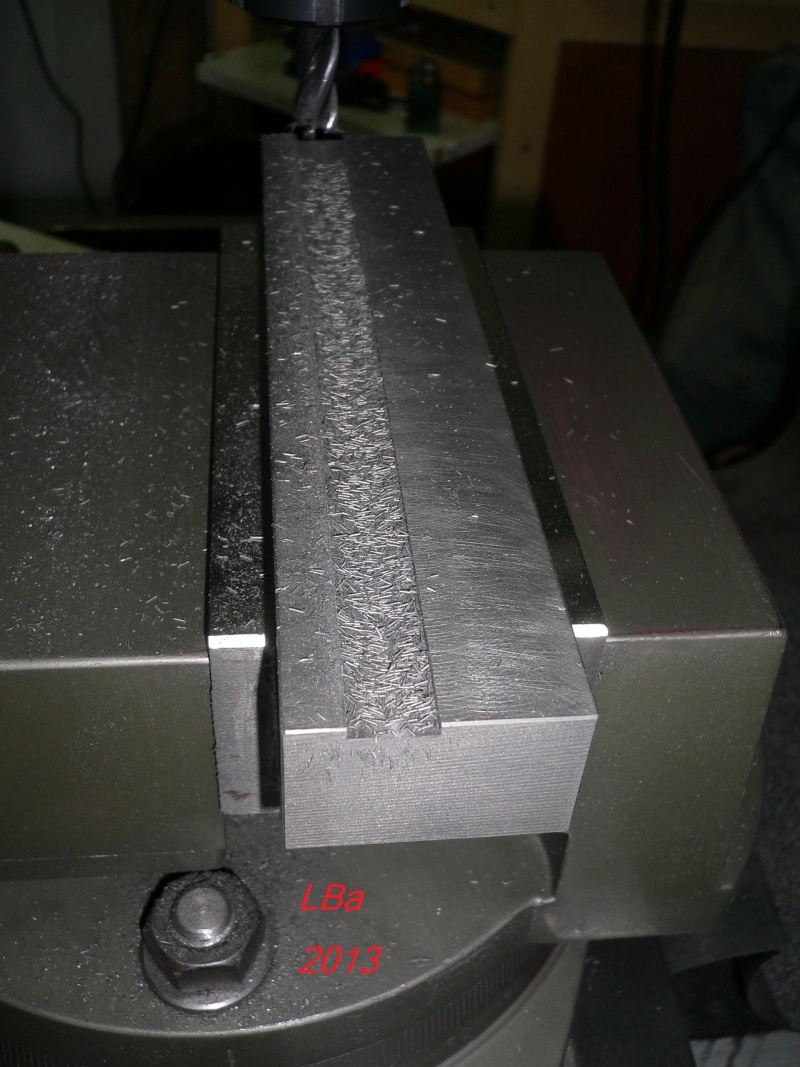

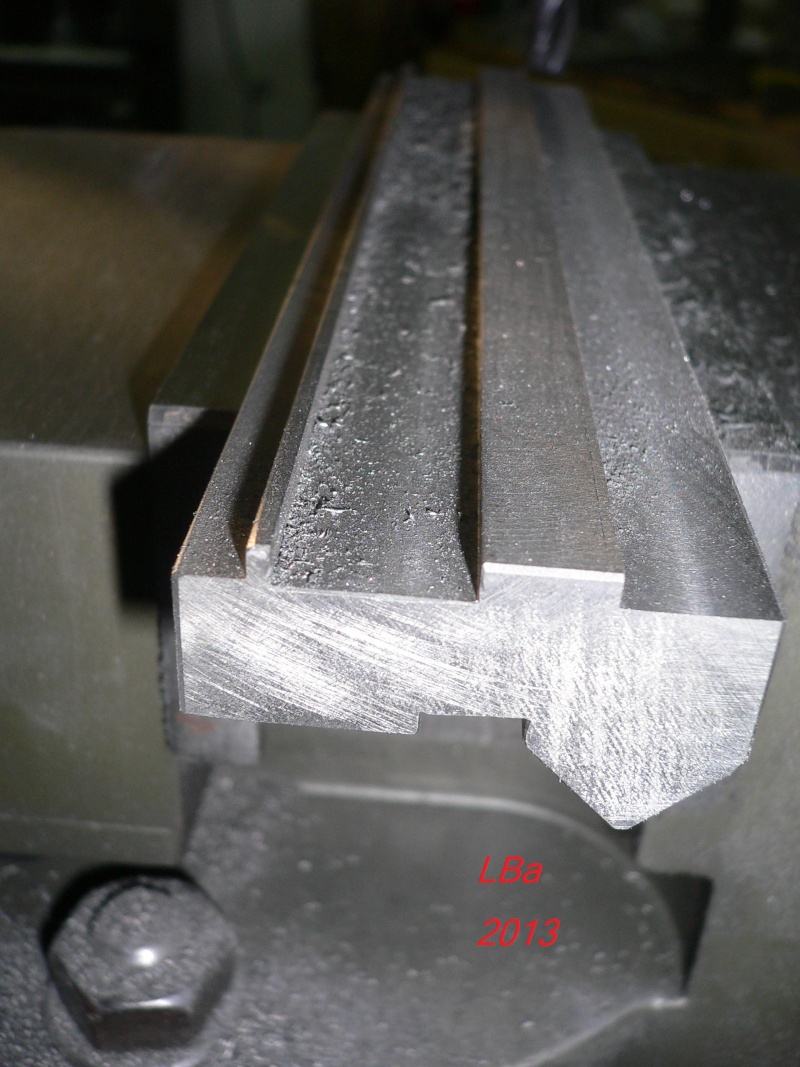

Usinage des Glissiéres

Les glissiéres sont usinées dans de la fonte

débit des deux glissiéres à la Sar à métaux

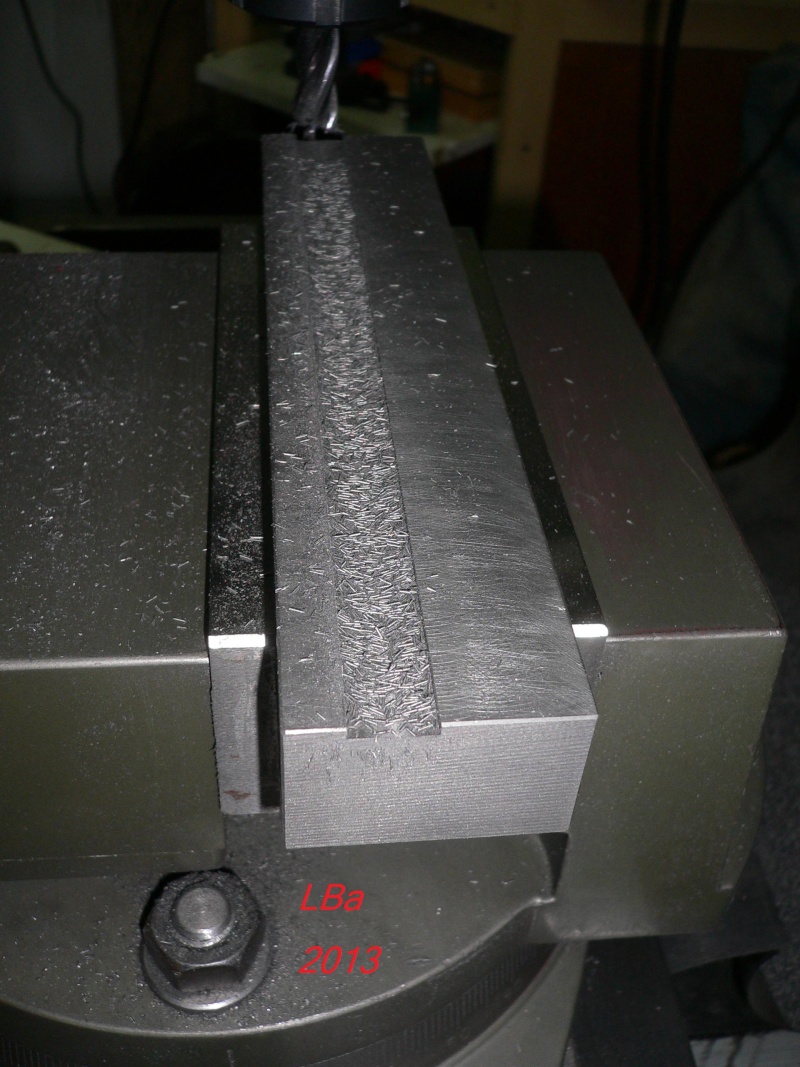

aprés cubage des débits, commencement des différents usinages

les deux glissiéres sont semblablent mais pas pareil

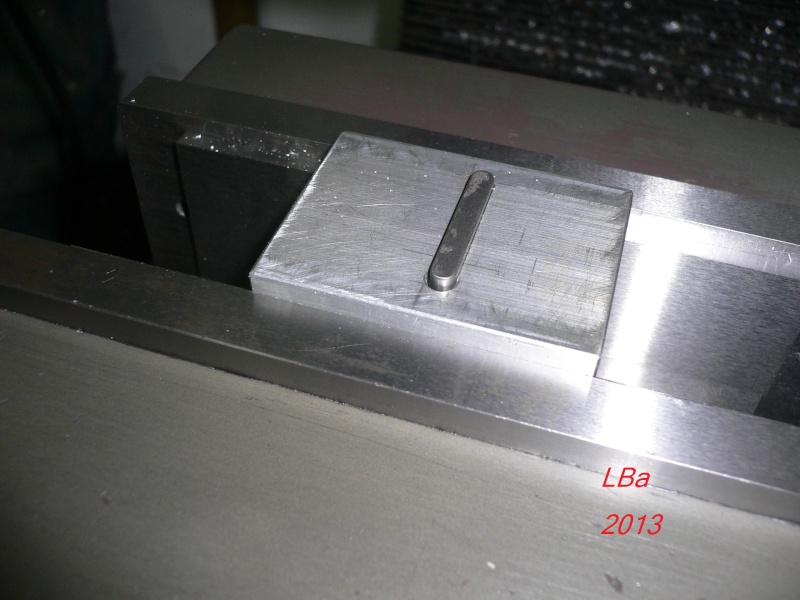

fraisage d'une rainure dans laquelle se logera une entretoise du support

controle de la rainure avec une chute

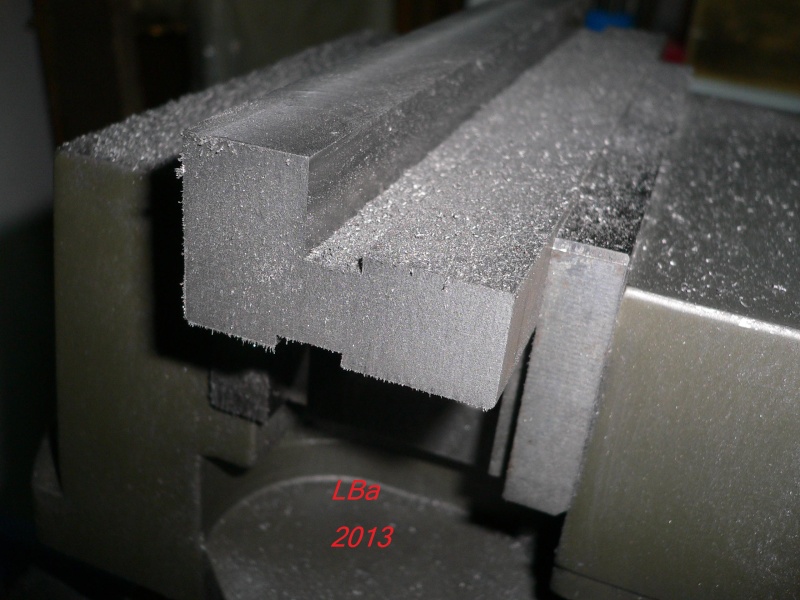

ébauche de la glissiére sur le support

on peut appercevoir la semelle en place sous la piéce n°2

fraisage d'un épaulement

fraisage d'une rainure de dégagement

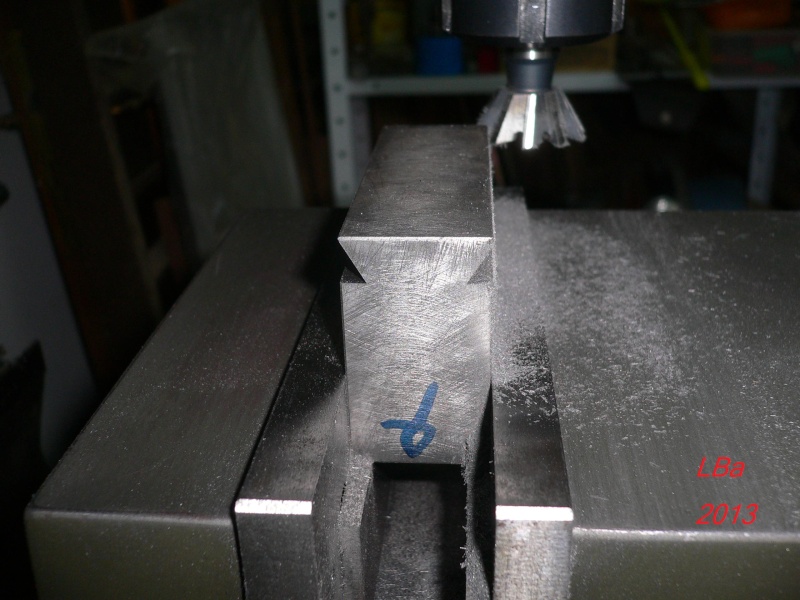

fraisage du premier pan à 45° avec une fraise de forme

fraisage du second pan à 45°

retournement de la piéce pour les usinages sur l'autre face

fraisage d'un dégagement pour le passage de l'arriére du trainard

certains usinages ont été réalisés comme sur le banc à l'origine pour la raison suivante:

au cas ou, j'aurais à démonter le trainard du tour, je puisse le faire sans avoir à démonter la rallonge

de banc je ne voudrais pas à avoir à refaire les réglages de celui-ci

fraisage du dégagement pour le passage de l'écrou d'immobilisation de la contre pointe

la glissiére en place sur le support

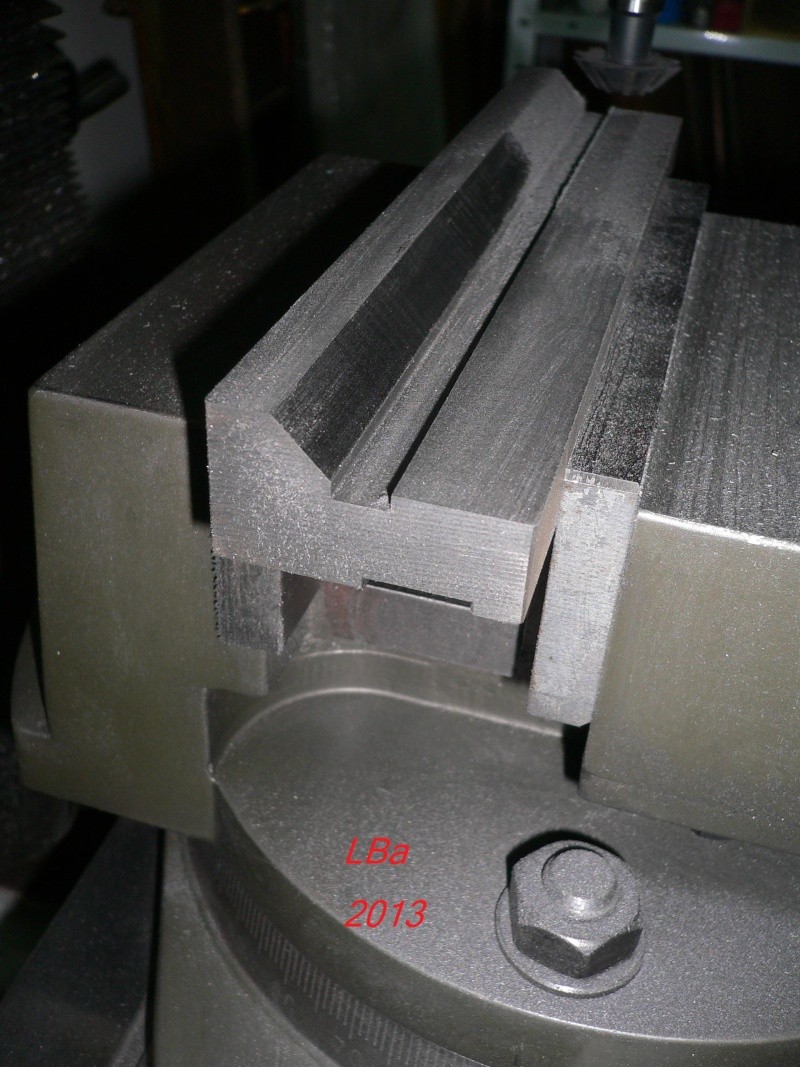

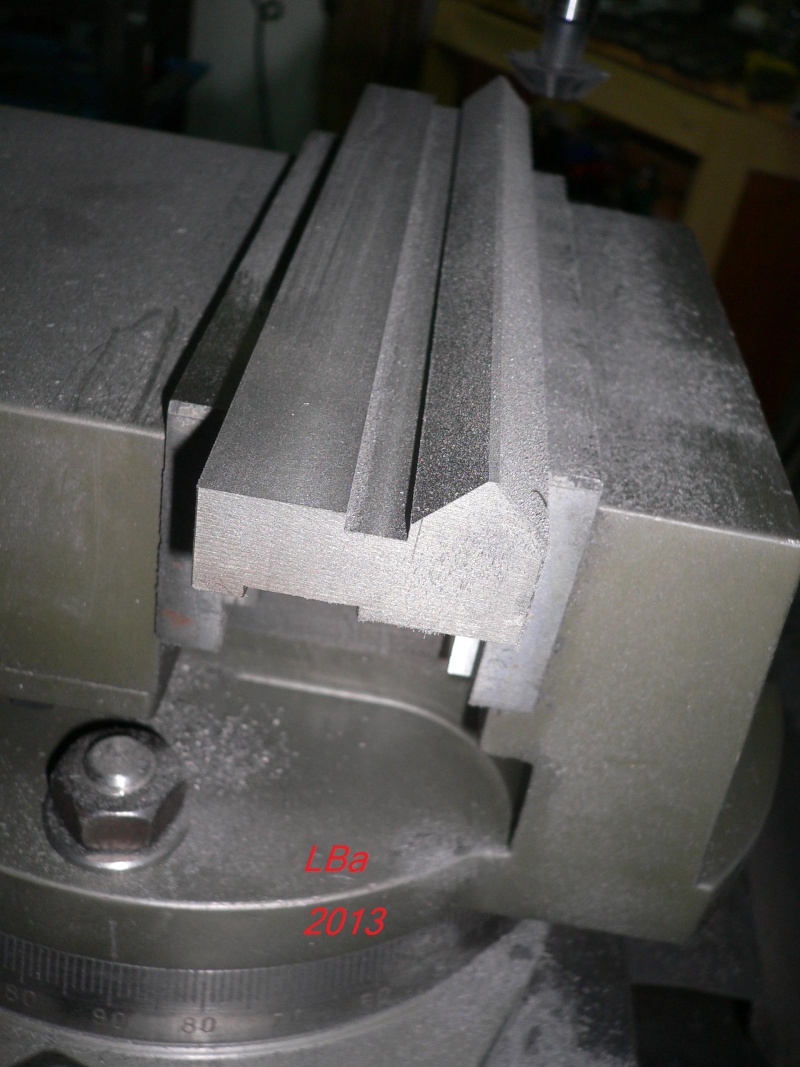

Usinage de la deuxiéme glissiére

elle est également tiré dans de la fonte, semblable à la premiére pour les formes mais pas les dimensions

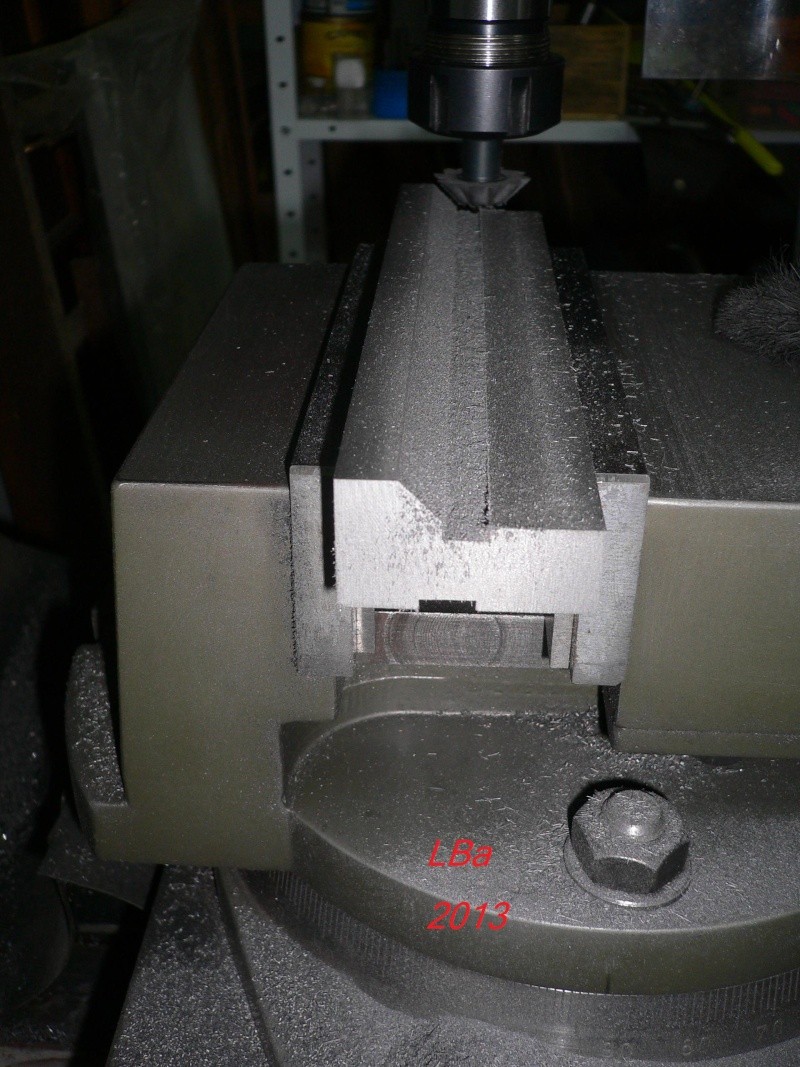

fraisage de la rainure de centrage sur l'entretoise, elle est de 15mm de large au lieu de 10mm de la premiére

controle de l'ajustement de la rainure avec une chute

aprés retournement de la piéce, fraisage de l'épaulement sur la face

fraisage de la rainure de dégagement

fraisage du premier pan à 45° à la fraise de forme

fraisage du second pan à 45°

fraisage du dégagement de passage écrou serrage contre pointe

fraisage du dégagement de passage trainard

les deux glissiéres étant usinées, mise en place sur le support pour vérification

Contre pointe sur le début du support

ça accroche un peu au passage, y'a de la reprise d'usinage en vue

autrement au niveau géométrique, ce n'est pas trop mal, deux dixiémes en verticale, sept centiémes en

longitudinale

aprés j'ai percé/taraudé les glissiéres pour les assembler sur les entretoises

perçage/taraudage à M6 d'une glissiére

perçage/taraudage à M5 de l'autre glissiére

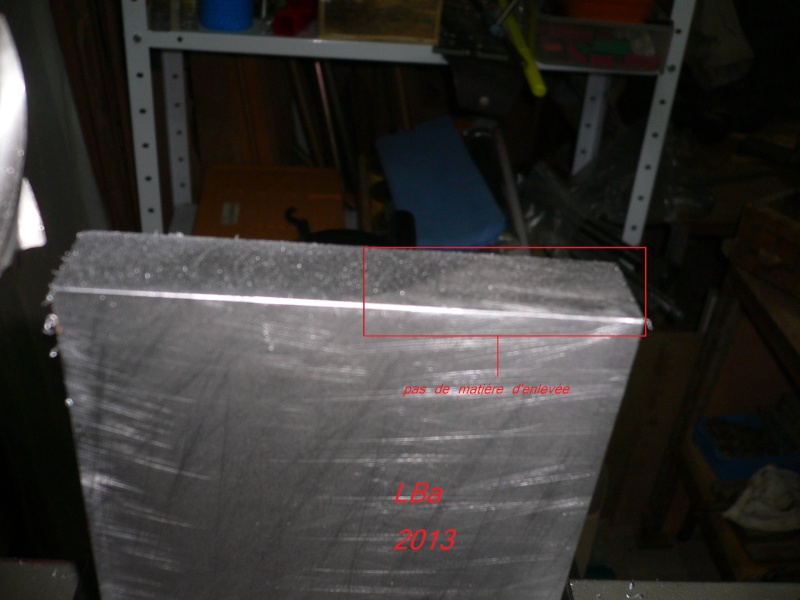

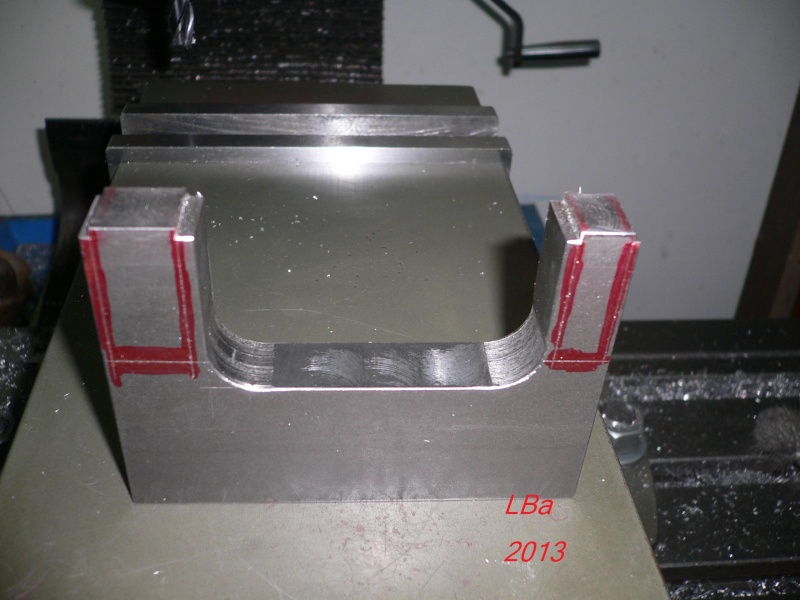

Semelle sous support piéce 2

Débit de l'ébauche de la piéce à la Sar à métaux

je suis presque au maxi de coupe de la machine 150 mm

Aprés avoir dressé les 2 chants de la piéce à la fraiseuse

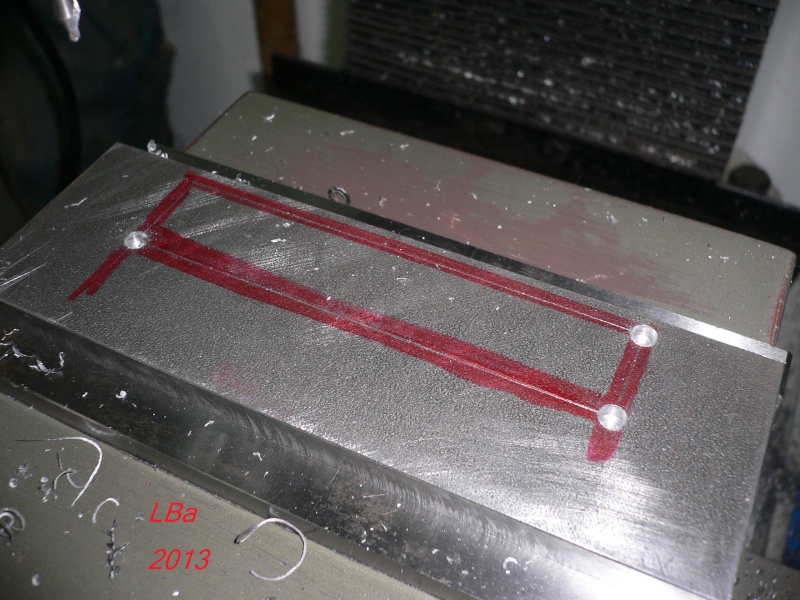

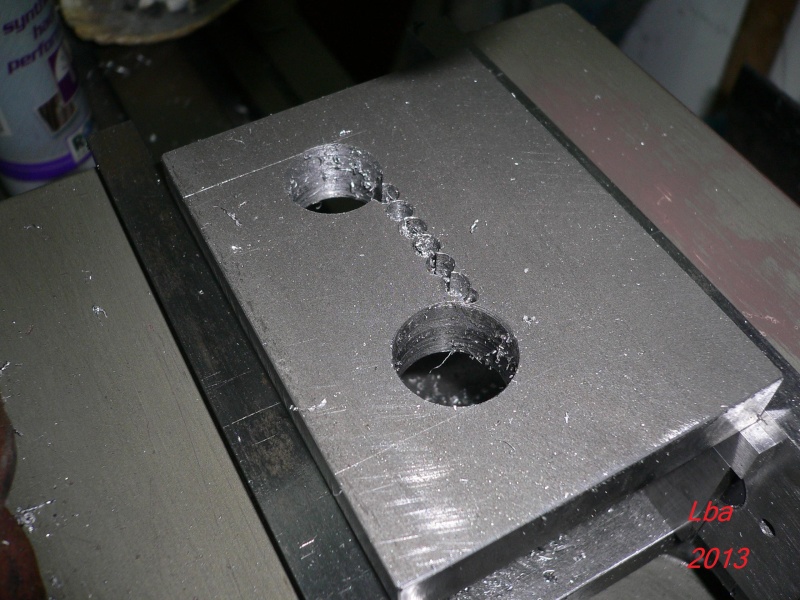

traçage et perçage des angles de la poche (forme de l'usinage) recevant le bout du support Rep 2

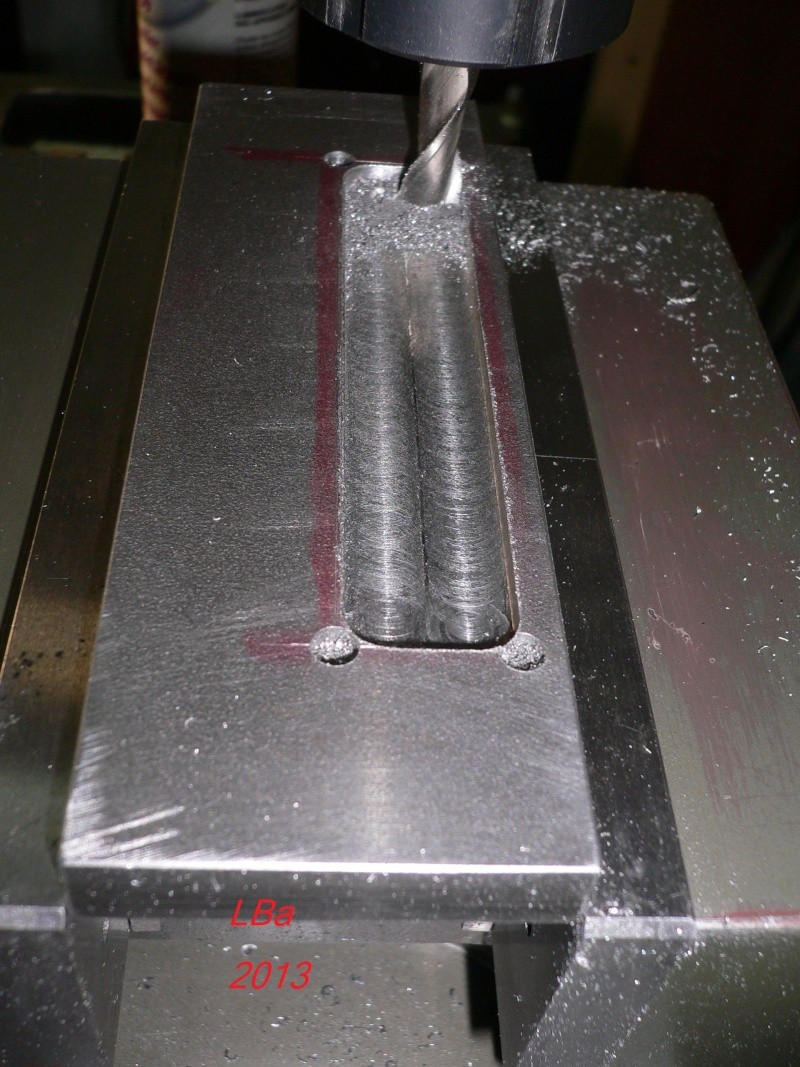

ébauche en fraisage de la poche

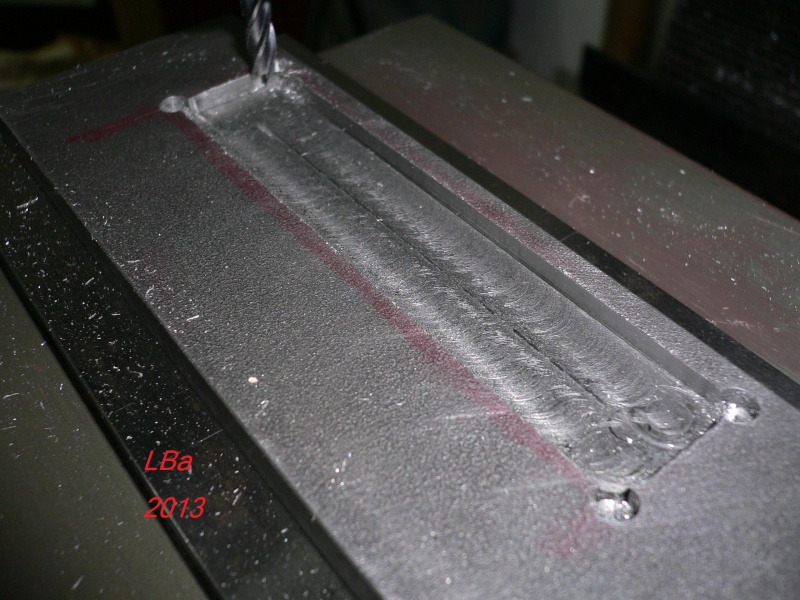

fraisage de finition de la forme

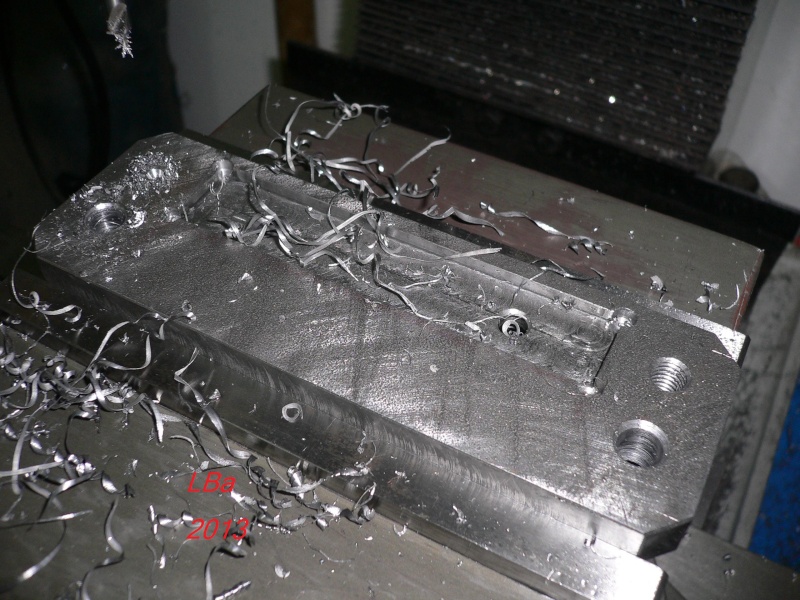

perçage de la semelle

2 fi 6mm pour assemblage avec le support

2 fi 8,5mm pour la fixation sur la tole d erécupération de copeaux

2 M8 pour mettre des vis de pression pour un réglage éventuel

Presses en bout d'établi (usinage des piéces)

les vis trapézoidales et les écrous ont été achetées dans le commerce (chez HPC)

vue le prix, la fabrication ne valait pas la peine, j'ai pris des longueurs de 1m pour

les vis, par contre le filetage doit etre réalisé par roulage à mon avis

j'ai débité à longueur sur la Sar à métaux les vis

puis usiné au tour une extrémité

usinage en montage mixte, mandrin/contre pointe

sur cette usinage viendra 2 bagues à bille, deux coussinets de guidage et le volant de manoeuvre en bout

usinage d'une bague supportant une butée à bille

essais de la butée à bille

visualisation sur le plateau de l'établi pour affinage des cotes

usinage des bagues de guidage d'une vis trapézoidale

une vis équipée d'une bague et butée à bille

essais ajustement volant sur une vis

usinage bague coté volant elle reçoit aussi une butée à bille

usinage bague coté filetage vis

vis équipée des bagues de guidage, des butées à bille et du volant de manoeuvre

fraisage de la rainure de clavettte pour le volant

essais clavette

essais clavetage volant

immobilisation du volant en translation par une vis Tf et rondelle cuvette

vis en situation sur le plateau de l'établi

j'ai fais deux ensembles de ce type

Les écrous sont montés sur un chariot guidé par des coulisses qui elles sont fixées sous le plateau de l'établi

sur les écrous est monté un support dans lequel viendra une greppe

usinage d'épaulement de guidage sur une semelle support écrou

fraisage épaulement sur coulisse

perçage des coulisses

usinage d'un support greppe venant sur l'écrou

ensemble chariot/coulisses/ support greppe

autre vue d'un ensemble chariot

Réalisation du plateau (seconde partie)

Deux des bois constituant le plateau, sont plus court en longueur pour le passage des presses en bout d'établi

les bois de chaque coté des bois plus court sont usinés d'une rainure réalisé à la défonceuse pour le passage

de l'écrou de la presse

l'usinage est arrété et est fait en plusieurs passes

on peut voir la rainure arrétée

cette opération à été réalisée sur deux fois deux bois (2 gauches, 2 droits)

montage à blanc d'un ensemble support coulisse (les bois sont équipés de lamello pour un guidage

en hauteur) voir usinage des positions des lamellos par la suite

montage des coulisses d'un chariot sur les bois

l'usinage des coulisses et autres piéces constituant les chariots de presses sont dans le billet : usinage presses

position chariot vue de dessus

position du chariot vue de dessous

les deux chariots de presse montés sur les bois

les 3 bois entre ceux supportant les chariots sont positionnés à blanc

USINAGE DES LAMELLOS SUR LES BOIS

usinage de la position des lamellos sur les bois (dans la longueur du bois) réalisé avec un

gabarit en butée

usinage lamello en bout de bois coté droit

usinage lamello en bout de bois coté gauche

ces opérations ont été répétées pour chaque bois

apperçu des usinage de lamello

autre apperçu des usinages

les bois plus courts sont maintenant perçé de trou de 19 mm à un pas inférieur de la course

de la vis du chariot

ces trous pourront recevoir des greppes

les trous on été réalisés sur la fraiseuse (déplacement précis des entre- axes)

les bois ont été ensuite collé entre eux

le collage a été exécuté en plusieurs fois

colle avant étalage au pinceau

on peut voir le surplus de colle dégouliné à ce moment là, il faut aller vite entre serrer les bois

et racler l'excédent de colle

Quelques photos du collage :

Assemblage supports /entretoises , ajustage du systéme

Aprés l'usinage des deux supports et des entretoises, voici leur assemblage

aprés ablocage (pince étau, serre joint) d'un support (coté banc du tour) et entretoises, contre perçage et taraudage

contre perçage /taraudage de l'autre coté

contre perçage/taraudage de l'autre support (sur semelle)

Les entretoises étant restées brutes d'étiré, je m'attendais à ce que mon support,

une fois assemblé ai un peu de gauche, ce fut le cas j'ai eu 0,25 mm

(mesuré avec cale et une plaque)

j'ai repris ce gauche à la lime sur l'étau de l'établi

pour ce, j'ai enduit de bleu (feutre) les faces des entretoises et frotté une plaque

dessus (principe de dressage d'un marbre) et limé là ou le feutre disparaissait

(surépaisseur), l'opération à été répété plusieur fois jusqu'à obtention

d'un résultat satisfaisant (pour ce cas 0,02 mm )

photos des opérations :

barbouillage au feutre bleu des entretoises et supports assemblés

frottement de la plaque sur le support

traces de frottement à éliminer à la lime, opération répété mainte fois

ensuite reprise de l'ensemble à la fraiseuse pour reprise de la planéité du support recevant

la semelle d'appui sur le bac à copeaux (la face reprise à la lime des entretoises

venant face de référence dans l'étau)

mise en place du support pour controle et suite des opérations

Support repris sur le banc du tour (piéce 1)

Le support est tiré dans du méplat étiré et a les mémes usinage que la piéce 2 , ils sont symétriques

la différence entre la piéce 1 et 2 est la hauteur uniquement

aprés avoir perçé les trou débauche de l'encoche

trous tangents

et scié à la Sar les bords verticaux de l'encoche

sciage des deux cotés de l'encoche à la Sar

la piéce serré dans un étau, à l'aide d'une clef à molette, casse du morceau

les trous étant tangents ,l'effort à fournir pour casser est faible

le résultat de l'opération

retour à la fraiseuse pour finir l'usinage de l'encoche

finition du fond et des cotés de l'encoche

traçage des usinages des rainures recevant les entretoises

fraisage des rainures

rainures fraisées et épaulements

controle de l'ajustement entretoise/ support

perçage des trous d'assemblage avec les entretoises

perçage d'un fi 10mm pour assemblage avec le banc (le trou sera repris à la fraise pour etre oblong)

perçage/taraudage de 2 M8 pour mettre des vis de pression

perçage/taraudage de 2 M8 pour vis de réglage en hauteur

Support sur semelle (piéce n°2)

L'usinage de la piéce, commence par un débit à la sar dans du méplat étiré

débit de la piéce

je suis de plus en plus satisfait de cette petite machine malgré sont origine, ces capacités de coupe sont satisfaisantes

et le prix de la machine n'est pas prohébitif

sur cette piéce, j'ai fraisé une encoche pour le passage de la poupée mobile, afin de ne pas faire de copeaux pour

rien, j'ai perçcé des trous

deux diamétre 19 mm puis de trous tangent entre ceux-ci

perçage des trous tangents

deux coups de scie (à la Sar)

puis cassée (à voir sur support piéce 1) le morceau du milieu, la forme de l'encoche est alors ébauchée

un coup de fraise (voir piéce 1) pour finir l'encoche

j'ai fraisé alors deux rainures de centrage pour les entretoises

fraisage de deux rainures (j'avais réalisé aussi deux épaulements sur le bout de la piéce)

perçage de 1 diamétre 6,5 et un 5,5 pour assemblage des entretoises

pointage des trous d'assemblage de la semelle sur le support 2

taraudage de deux M6 (assemblage semelle)

Description du projet

La rallonge du banc sera constitué de 7 piéces

2 supports, 2 entretoises,une semelle et deux coulisses de méme forme que le banc

photo de l'extrémité du banc

une piéce support sera assemblée en bout de banc par vis

l'autre support sera fixé sur une semelle qui reposera sur la tole de récupération des copeaux

les deux supports étant reliés par deux entretoises sur lesquelles reposeront les coulisses

les piéces seront usinées dans de l'acier étiré sauf les coulisses qui seront dans de la fonte

Réalisation du plateau de l'établi (premiére partie)

les bois constituant le plateau étant corroyé, pose à blanc de ceux-ci sur le piétement

de faire ceci, ça ma permis de repérer le sens du bois et de le marquer

de ça j'ai tiré les dimensions et les positions de différentes piéces: support coulisses de l'étau,

mors fixe de l'étau, le mors mobile, l'alése du plateau coté étau

Usinage du support coulisse de l'étau

usinage rainure et fausse languette en Cp

méme opérations pour le support presse

ensuite collage et mise sous presse des deux piéces

usinage des mortaises du support coulisse

aprés usinage des faux tenons, traçage de leurs emplacements sur le bois de bord du plateau

ici c'est le faux tenon d'assemglage de l'alése

montage à blanc de l'angle pour vérification

usinage des mortaises sur bois du plateau pour le support coulisse

angle alése/plateau/support coulisse en kit

Usinage du mors mobile de l'étau

mixage de rainure/fausse languette et de lamello

usinage des lamello

les piéce avant collage

collage et mise sous presse de la piéce

Fabrication du piétement

Le piétement est constitué de 4 montants, 2 socles bas, 2 hautes et de 2 longerons

qui relie les piétement entre eux, l'assemblage des piétements est à double tenons/mortaises collé

l'assemblage piétement/longeron est à tenon/mortaise serré mécaniquement par vis, j'ai voulu qu'il soit

démontable pour transport ou autre, vue sa dimension, le poids est conscéquent

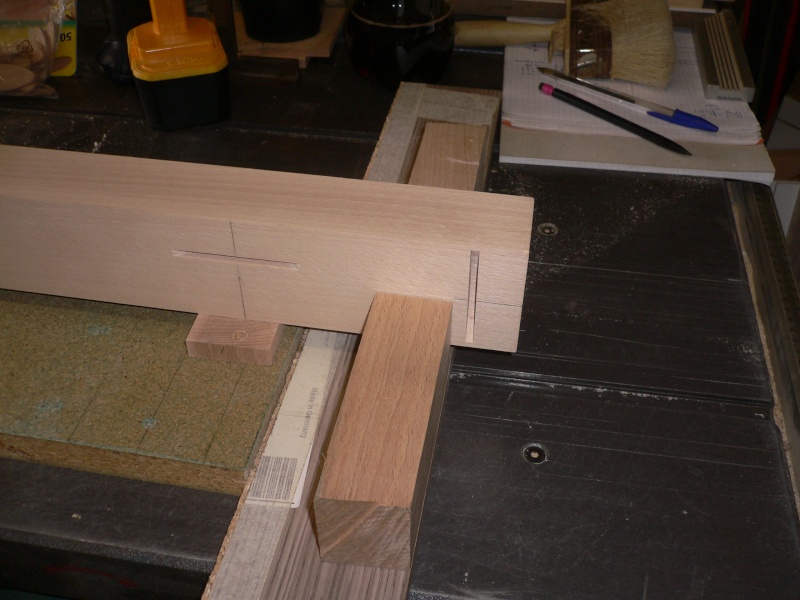

début des usinages, étant donné que les bois sont corroyés et mis de longueur

piéces du piétement aprés traçage des tenons et des mortaises

nota: les deux pieces que j'appelle socle sont en chéne et constitué de deux morceaux à assemblage par rainure et

languette collée, le reste est en hétre (la fabrication des socles sera détaillée en fin de billet)

les tenons des pieds sont doubles et de longueur différente, ce qui a multiplié les usinages

tenon en début d'usinage avec le chariot de la toupie, le bout de la piéce est en butée arriére

vue de la piéce en butée

butée pour les tenons de 50 mm de long

butée pour les tenons de 40 mm (la cale d'épaisseur est démontée

l'usinage des tenons s'est effectué en plusieurs passes à l'aide d'une fraise à rainer de 150 mm

les tenons étant ébauchés j'ai fais la finition a la scie à main

les tenons des montants sont terminés, je passe à l'usinage des mortaises des socles sur

la mortaiseuse à B°

les mortaises étant double, travail en butée et reprise des bois plusieurs fois

l'usinage des tenons/mortaises fini, montage pour ajustement

ajustage (et repérage) des tenons/mortaises du piétement

Toujours à la toupie, usinage des bouts des socles

congé réalisé en plusieurs passes

pour casser les angles, des moulures arrétées ont été usinées sur les angles visibles

ainsi que sur les socles

Apperçu en montage à blanc des piétements

Puis mortaisage des pieds afin de recevoir les longerons

usinage mortaise sur pied pour les longerons

les mortaises sont ébauchées, reste la finition des angles (le fond) a effectuer au ciseau à bois

maintenant usinage des tenons des longerons

usinage en plusieurs passes

apperçu d'une extrémité

les longerons usinés

Montage à blanc de la base de l'établi

Retour sur la fabrication des deux socles

comme dit plus haut, ils sont en deux parties assemblé par rainures et fausses languettes

tout ça en arrété pour ne pas etre visible

collage et mise sous presse

socle collé à la polyuréthane expansive

socle collé, nettoyé de ces traçes de colle

l'utilisation de ce genre de colle est bien mais chiant au niveau nettoyage, l'utilisation de la colle blanche est moins

pénible, niveau nettoyage

Assemblage par vis et écrou du piétement et des longerons par ce genre de fabrication perso

la vis est en M12

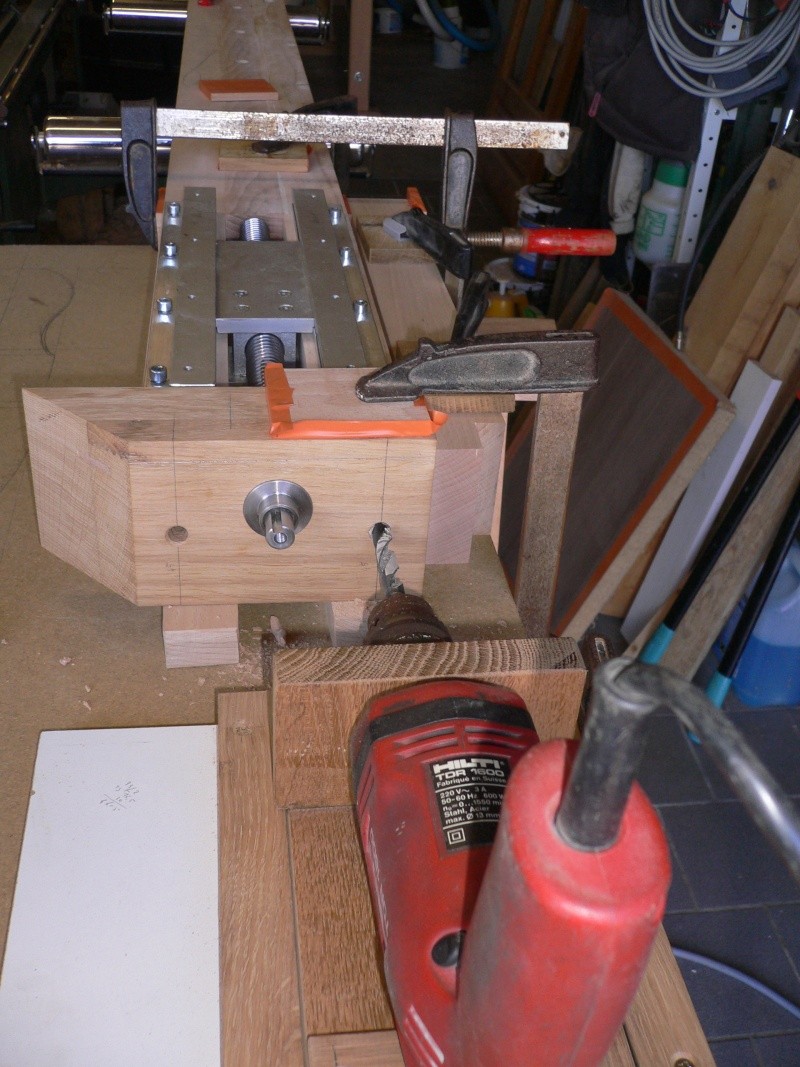

pour perçer, utilisation d'une perçeuse filaire monté sur un chariot maison

le rond dans le mandrin a été utilisé pour le réglage du systéme

perçage du montant et du longeron

le perçage est réalisé à 7 mm et répété 4 fois

contre perçage à 13 mm des montants sur la perçeuse à colonne

puis contre perçage à 13 mm des longerons avec la perçeuse filaire et son chariot

sur la perçeuse à colonne perçage ensuite du lamage des écrous

montage pour vérification de l'assemblage piétement/longeron

vérification du passage de vis

les usinages étant correctes, assemblage du piétement

gros plan d'un assemblage

Inspiration/débit des bois

Pour la réalisation de cet établi de menuisier, je me suis inspiré d'un plan pas à pas Kity qui date

des années 75/80

je ne l'ai pas suivis mais arrangé à ma sauce

le plan d'inspiration

le bois utilisé est le hétre et le chéne

la réalisation a demandé quelques week-end

aprés réception des plateaux de 54 mm en avivé dédit à la scie circulaire portative et son guide

le poids des plateaux n'étant pas négligeable et n'ayant que deux mains, je n'ai pas pris le risque

de le faire sur la scie stationnaire

plateaux en hétre à déligner

la scie portative utilisée avec le guide de délignage trés pratique pour ce type d'opération

surtout avec un plateau gauche de ce genre

le bois est déligné reste plus qu'a le corroyer

résultat du corroyage, du copeaux et encore du copeaux

Modification/Amélioration de l'appareil

Je me suis rendue compte que l'appareil fixé sur le chariot transversal, il ne m'était pas aisé de tourner le volant

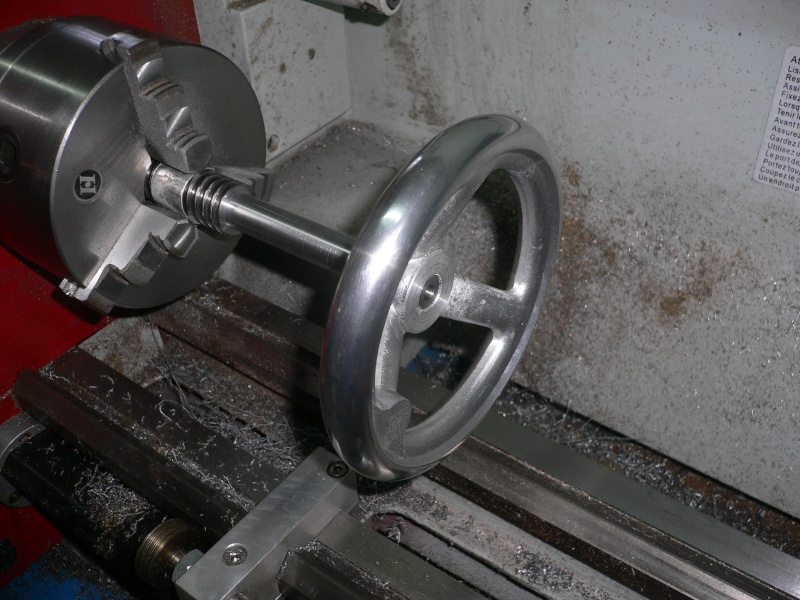

j'ai décidé de rallonger l'arbre support volant, pour ce faire j'ai réalisé un manchon dans du stub de 16 mm

perçage à une extrémité d'un diamétre 10 mm et 12 mm

à l'autre extrémité, tournage d'un épaulement pour recevoir le volant

visualisation du manchon sur l'appareil

perçage à 4 mm du manchon pour etre assemblé avec l'arbre

perçage du manchon à 4 mm pour la fixation du volant

modification réalisé, plus qu'a essayer

Support pour fixé l'appareil sur le chariot transversal

Toujours dans des piéces de récup

fraisage d'une rainure de 40*8 pour recevoir un plat alu de 40

petite vérif de l'ajustement

sur le plat de 40 j'ai usiné une rainure de clavette pour centré le coprs de l'appareil (systéme identique que l'autre support)

puis percé des trous de 5 fraisés pour vis Tf qui correspondent avec les taraudage du corps de l'appareil

sur les trois trous de réalisés, je me suis apperçu au montage que je ne pourrais pas utiliser une des vis, bah ma fois tampis

puis sur l'autre face du plat perçage de 2 trous de 6 fraisés pour assemblage avec l'autre piéce

perçage et taraudage à M6 pour l'assemblage du plat

voila le résutat obtenu

perçage de 3 trous de 6 pour la fixation de l'ensemble sur le chariot transversal du tour

au préalable du perçage, j'avais positionné l'appareil en place pour voir si tout était Ok ,hauteur d'outil par rapport à l'axe et surtout voir

ou percer les trous par rapport au chariot

Appareil en situation sur le tour

L'usinage de l'appareil étant bien avancé,je vais pouvoir commencer des essais d'usinage et effectuer des modifications si nécessaire

Monté dans cette position, l'appareil est en position pour effectuer des formes concaves

Pour les formes convexes (sphére) l'appareil sera positionné différenment

Donc un essais de forme concave sur de l'alu afin de voir le comportement de l'appareil

résultat assez concluant (bien sur les profondeurs de passe ne sont pas fénomemnal de l'ordre d'un bon 10 iéme de mm)

comme je le préssentais pour les formes convexes, ça ne passe pas avec la tourelle porte outil

donc je vais fabriquer un autre support qui sera fixé sur le chariot tranversal

le support étant réalisé essais de forme convexe

voila l'essai final

pas trop mal, la hauteur de l'outil est trop basse de quelque centiéme, il reste un petit téton mais c'est insignifiant

je vais pouvoir fignoler l'appareil, notenment rallonger l'axe du volant pour que ce soit plus pratique à utiliser

avec des profondeur de passe modéré,je ne devrais pas rencontrer de probléme majeur

je vais pouvoir usiner une piéce en laiton en remplacement de ceci

la piéce de remplacement en cours d'usinage dans un rond de laiton

l

et ici avant reprise afin de dresser la face et effectuer un taraudage de M4

la piéce de droite en alu est un mandrin de reprise dit maison

Piéce attachement de l'appareil sur la tourelle porte outil

Pour maintenir l'appareil sur la tourelle porte outil du tour, j'ai réalisé une piéce en deux parties (toujours de la récup)

sur une des piéces, fraisage d'un épaulement

fraisage d'une rainure sur l'autre piéce

vérification de l'ajustement, les microns n'étant pas parti avec les copeaux,l'ajustement sera fini à la lime

la piéce ci dessus sera lié avec le coprs de l'appareil par vis et une clavette de 4 mm comme anti rotation et plus si affinité

fraisage de la rainure de clavette sur le support (elle est a refaire, réalisé sur la mauvaise face, un bourrin le papy)

Voila la boulette réparé

essais de l'ajustement de la clavette

méme opération sur le coprs de l'appareil

essais ajustement de la clavette sur le coprs de l'appareil

reste l'assemblage par vis des piéces à faire

assemblage du tenon sur la semelle par 2 vis M6 téte fraisé

le tenon sur la semelle assemblé

petite visualisation sur la tourelle porte outil du tour

perçage de la semelle de 3 trou de 5 fraisés pour l'assemblage avec le corps

perçage de 3 M5 pour assemblage avec la semelle

le montage de la semelle sur le corps réalisé, vue de derriére

vue sous un autre angle

Support outil

Rappel de la forme du support outil

Nota: la hauteur du porte outil a été modifié pour etre au méme niveau que l'axe des pointes du tour (chose tout à fait explicite étant donné

que je n'ai pas fait de plans au départ mais plutot avancé au feeling suivant les piéces de récupération

Aprés cubage d'un petit bout d'alu, réalisation d'une plaquette servant à immobiliser l'outil

ici c'est du M8 pour le blocage de l'outil (taraudage en place sur la fraiseuse pour une bonne perpendicularité)

Puis perçage de 4 trous à 3,2 mm pour l'assemblage

Contre perçage de la plaquette sur le porte outil (taraudage sur le porte outil à M3

l'outil peut etre d'un coté ou de l'autre sur le support

dans l'autre sens

la vis de blocage de l'outil est une M8 à téton

le corps de l'outil sera recoupé aprés essais d'usinage de l'appareil sur le tour

Téte support porte outil / Porte outil

Pour réaliser cette piéce j'ai acheté du rond de 80mm en alu

aprés dressage d'une face, prise en montage mixte (mandrin , contre pointe) pourébauche du diamétre extérieur

puis débit de l'ébauche à la Sar à métaux

retour sur le tour pour usiner deux alésages

un de 25 mm pour l'axe

controle de l'alésage de 25 mm

alésage de dégagement du roulement de 52 mm

controle du montage axe/ /roulement sur la téte

Passage sur la fraiseuse pour la suite des opération

fraisage d'une rainure pour fraisage d'une queue d'aronde

fraisage de la queue d'arronde,un coup de fraise à été donné au centre afin de réduire la surface portante

dans cette queue d'arronde glissera le support d'outil (réalisation à faire)

dans la foulée(sans démontage de la piéce) fraisure de la vis de fixation sur l'axe vertical

aprés montage de la téte sur le boitier,perçage d'un pion anti-rotation téte/support et axe vertical

détail du systéme

téte positionnée sur le boitier pion en place

Le porte outil est usiné dans un morceau de fonte,aprés cubage du prisme usinage de la queue d'aronde male

arrivé aux cotes théorique de la queue d'aronde petite vérification

l'ajustement final (bon coulissement) sera fait manuellement à la lime aiguille

L'ajustement à la lime étant réalisé, l'usinage du porte outil peut continuer

la piéce ayant un épaulement et afin d'éviter de faire du copeau pour le plaisir, j'ai percé un trou de 20 mm avec une fraise à fraisurer (j'ai fais

un avant trou avant) puis deux coups de scie plus tard :

Fraisage de l'épaulement en faisant comme ça, je n'ai pas une arréte vive mais un congé

dans la foulée :

fraisage d'une rainure pour le passage de l'outil

essais de l'ajustement rainure/outil

Petite visualisation de l'ensemble:

Support outil en position avant par rapport au point de rotation de la téte , théoriquement pour réaliser une forme concave

Porte outil en position arriére par rapport à l'axe de rotation de la téte,pour réaliser des formes convexe

Pour immobiliser le porte outil, j'ai percé/ taraudé 3 trous à M4

les vis appuient sur la queue d'arronde male, pour éviter de la marquer, un pion en alu de 3mm de diamétre est intercalé

détail d'une vis avec son pion (les vis seront remplacées par des sans téte par la suite)

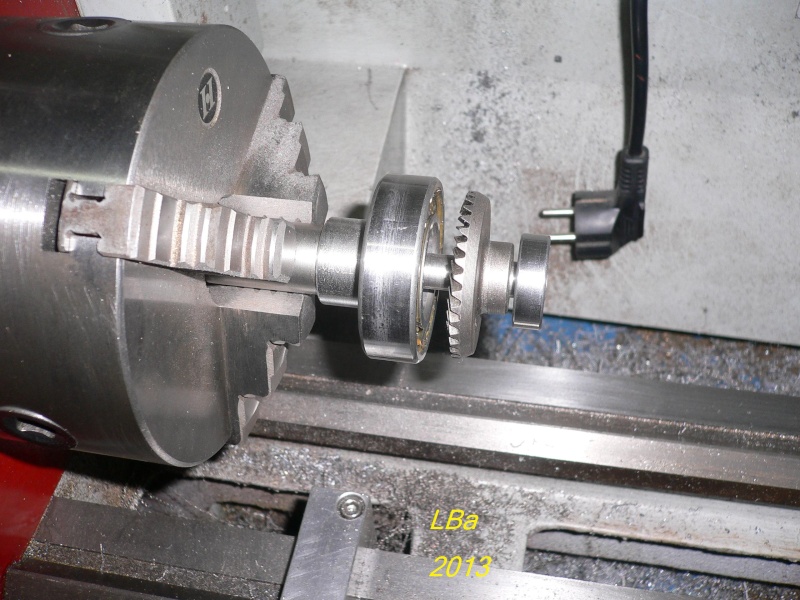

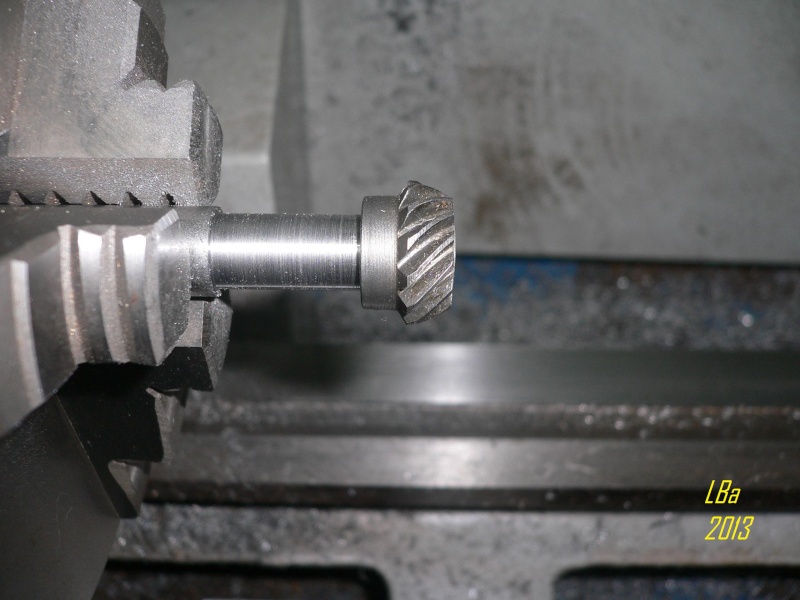

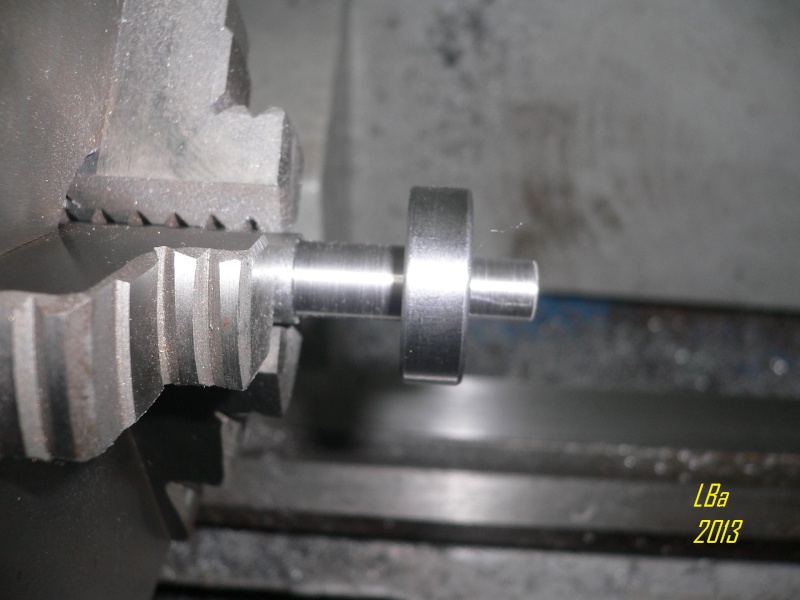

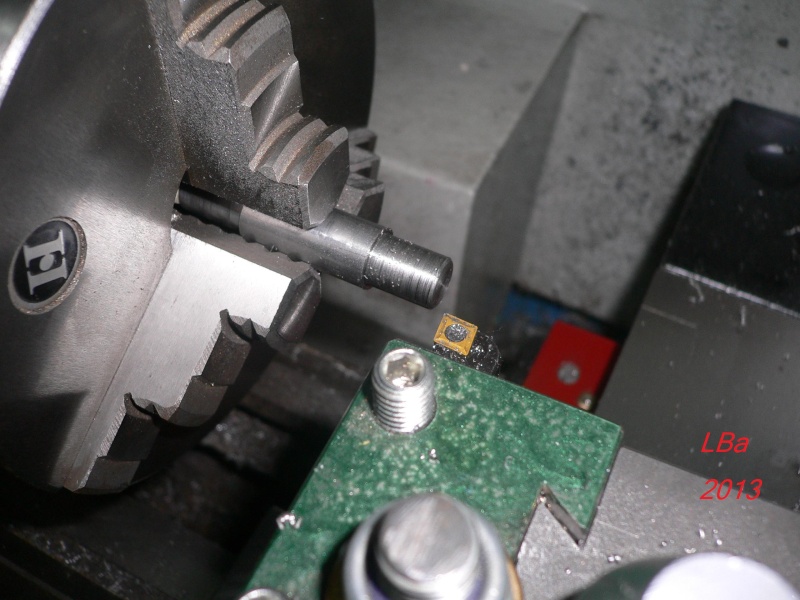

axes support pignons

Cet axe est guidé par deux roulement un petit en partie basse

et un plus gros en partie haute

restera l'immobilisation en rotation du pignon à faire (rainure de clavette ou doigt)

axe petit pignon

essais de l'ajustement

pour son immobilisation en rotation, elle sera réalisé à l'aide d'une goupille de 3mm comme monté sur la machine de récupération

essais de la portée de roulement

essais de l'ensemble pignons /roulement

l'entre dent des pignon sera ajusté par la suite

tournage de la portée du volant de manoeuvre de l'arbre petit pignon

vérification de l'ajustement, l'immobilisation du volant sera fait par la suite

Axe vertical (grand pignon) pré-assemblé

L'anti-rotation du pignon est assuré par une goupille de 3 mm

une rondelle élastique assure l'entre dent-pignon

Axe petit pignon (axe horizontal avec volant)

Axe horizontale en Kit

la goupille d'immobilisation en rotation du pignon a été mise en place

Flasque protection des roulements du boitier

pour des raisons de matiére disponible à moindre cout, deux roulements n'ont pas pu etre complétement encastré dans

leur alésage, pour palier à cette situation, je leur ai fais à chaccun une flasque

pour le roulement de dessous du boitier

toujours dans de la récup, alésage (sur la fraiseuse) du logement restant du roulement

la flasque en place sur le boitier, restera sa fixation à faire

méme genre d'opération pour la deuxiéme flasque

ne pouvant pas vérifier l'alésage directement sur le boitier (démontage et longueur de l'axe) je l'ai vérifier avec un autre roulement

fixation des flasques sur le boitier

perçage /lamage pour Chc de 4 mm sur la flasque

perçage du boitier pour taraudage M4