Articles de papy-lba

et d'autres pièces afin de constituer le puzzle

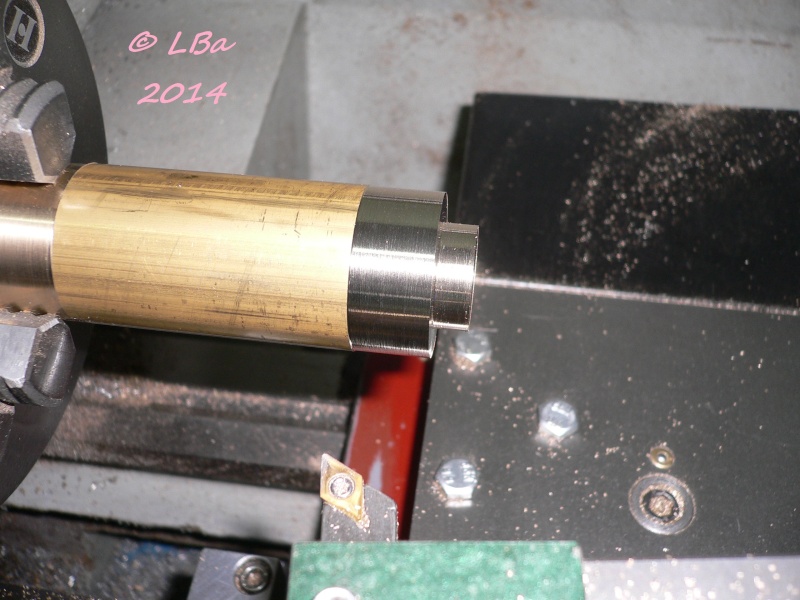

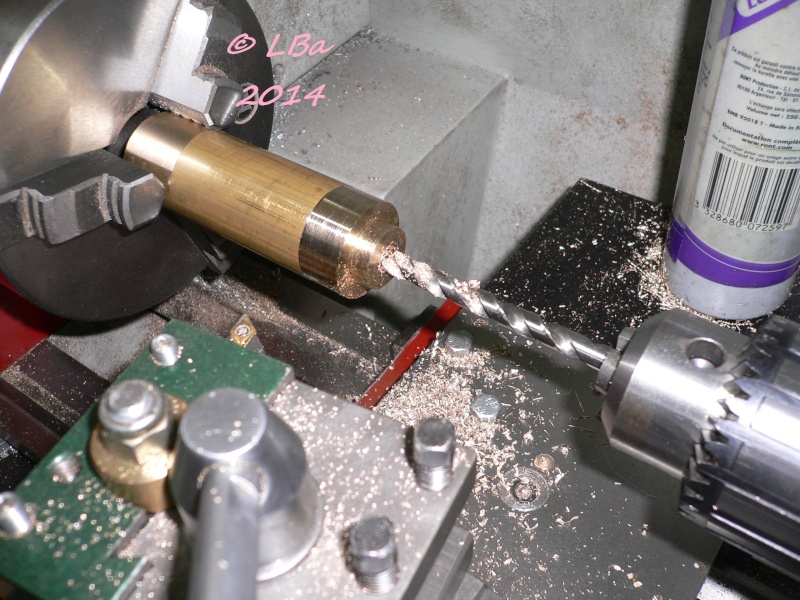

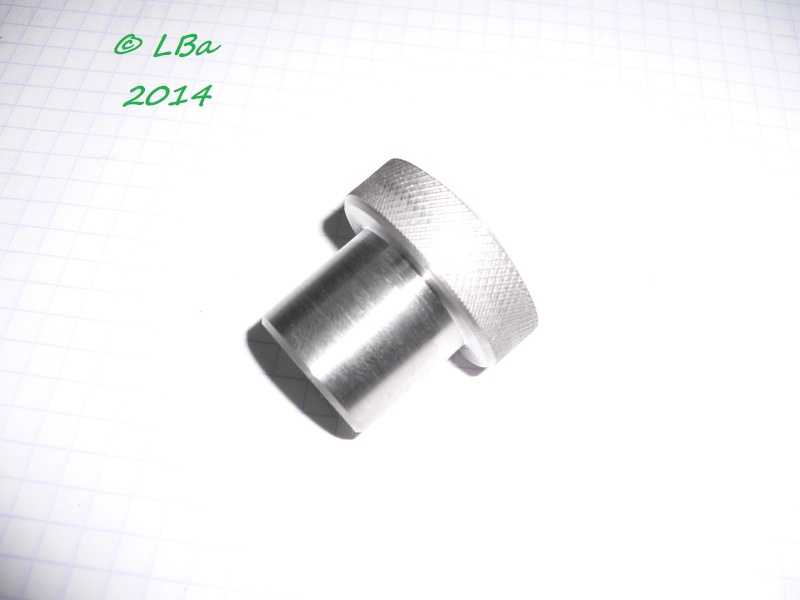

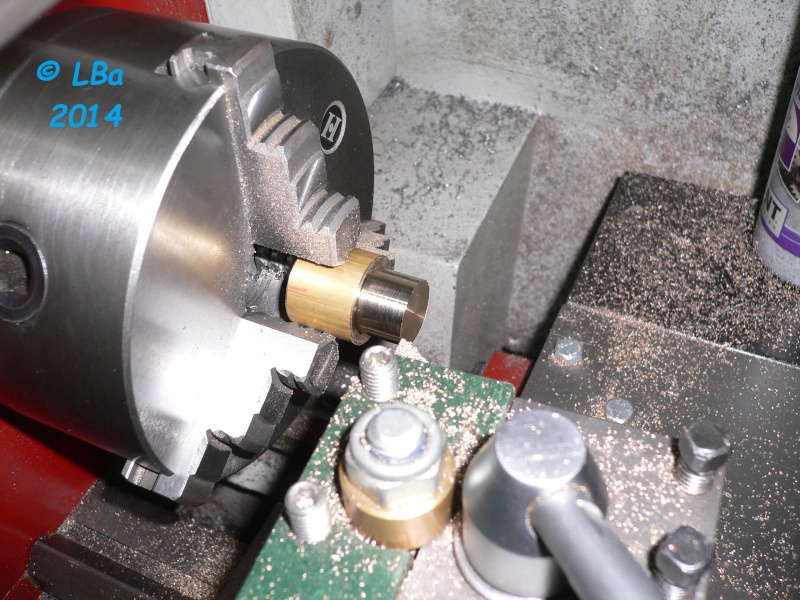

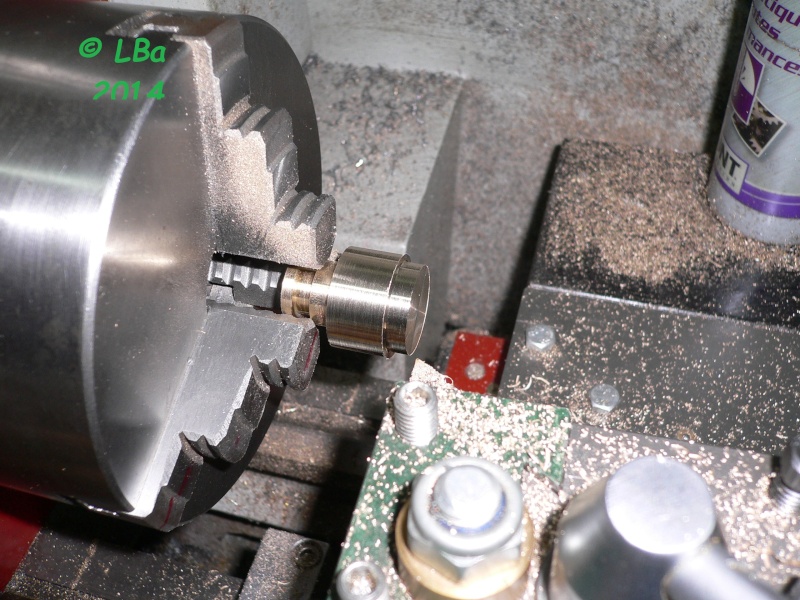

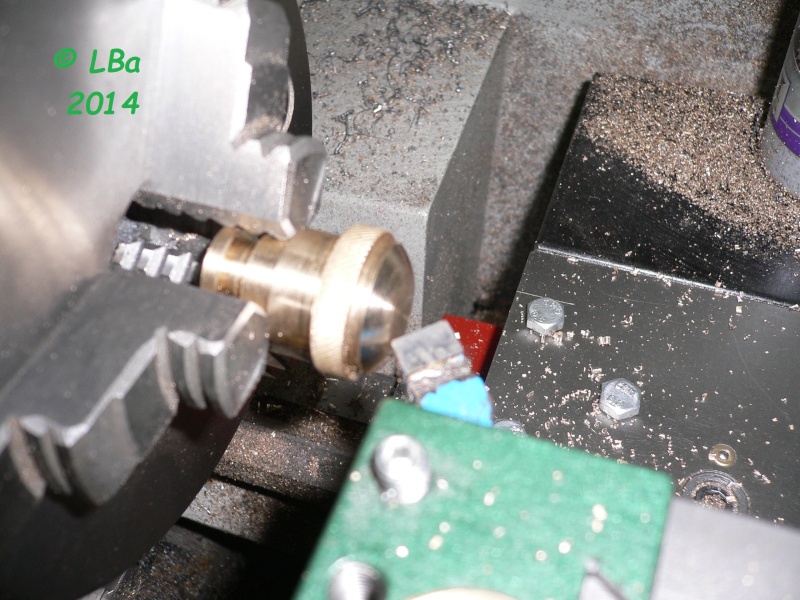

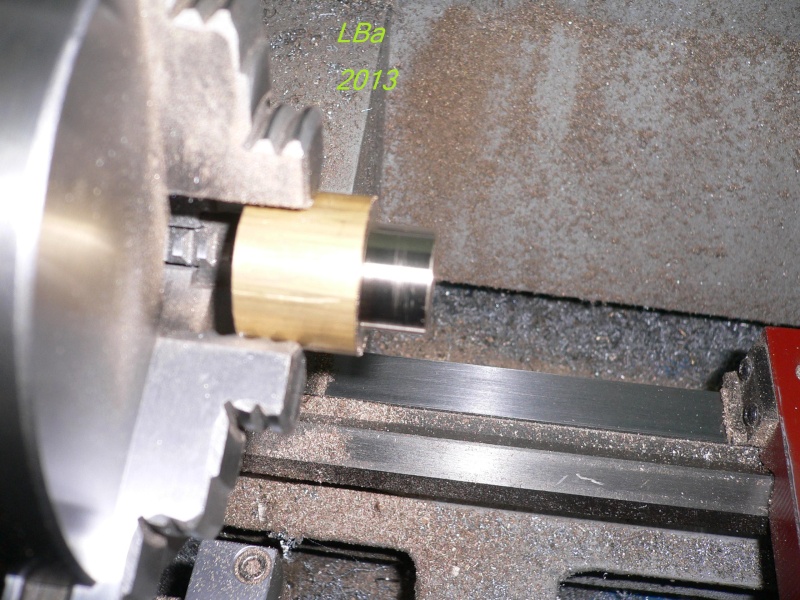

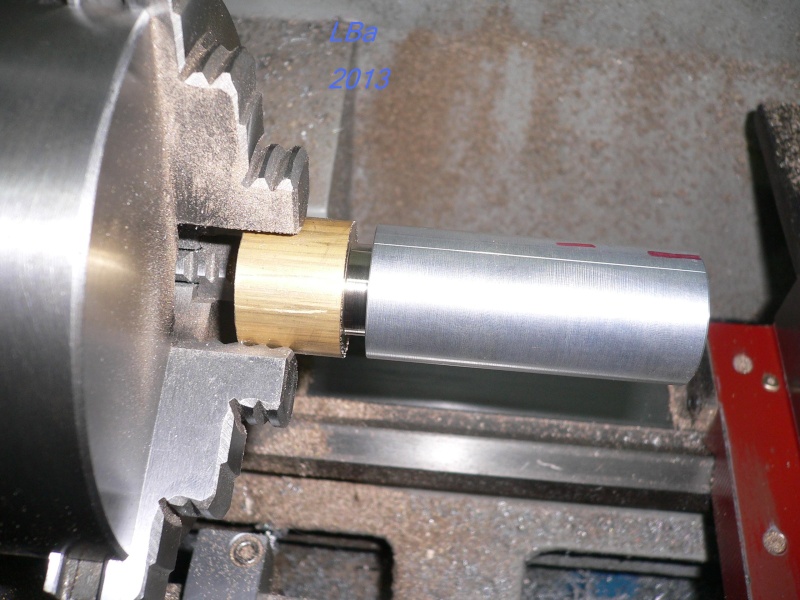

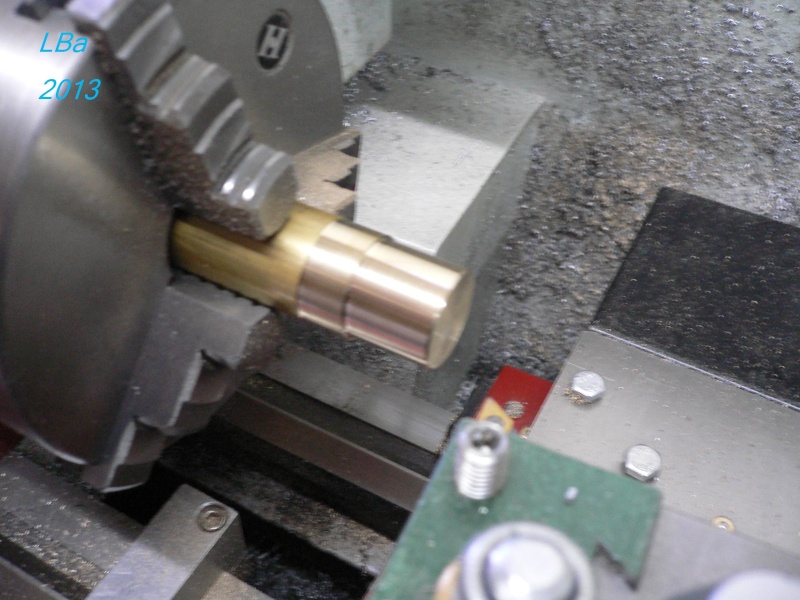

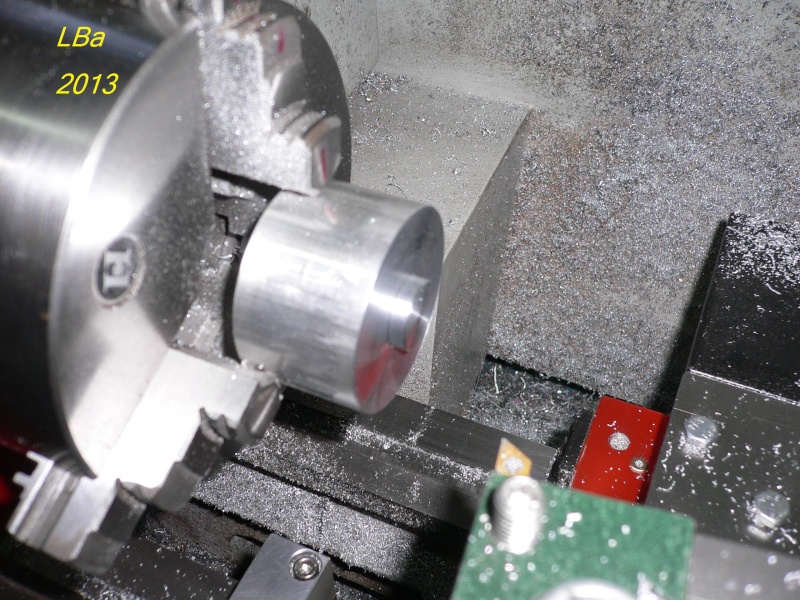

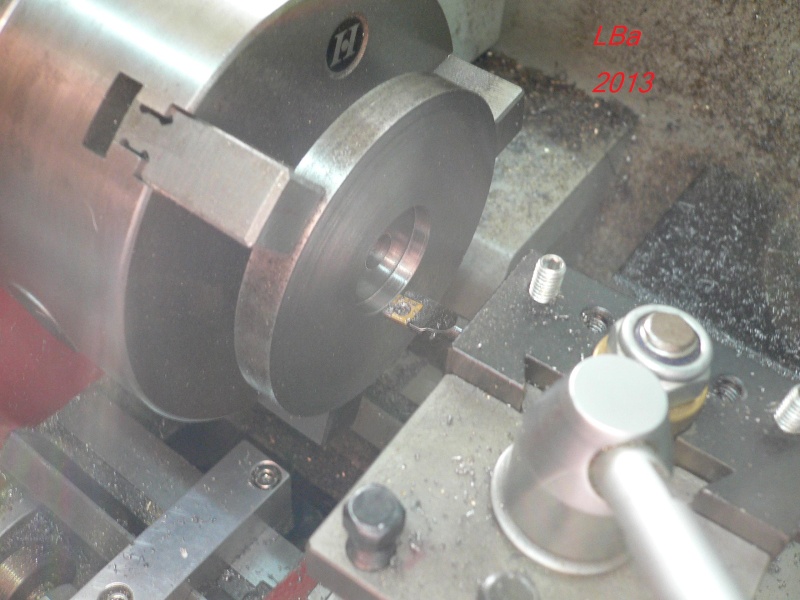

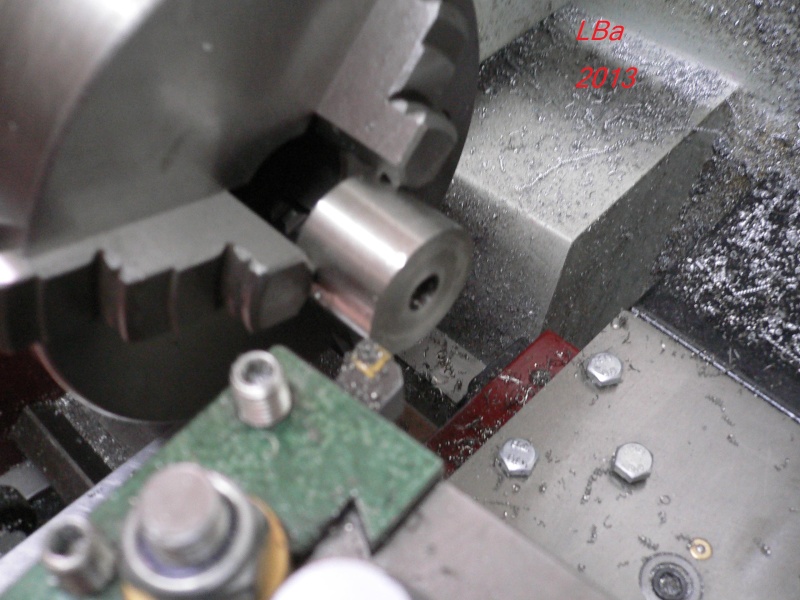

A partir de rond laiton de Ø 30 mm

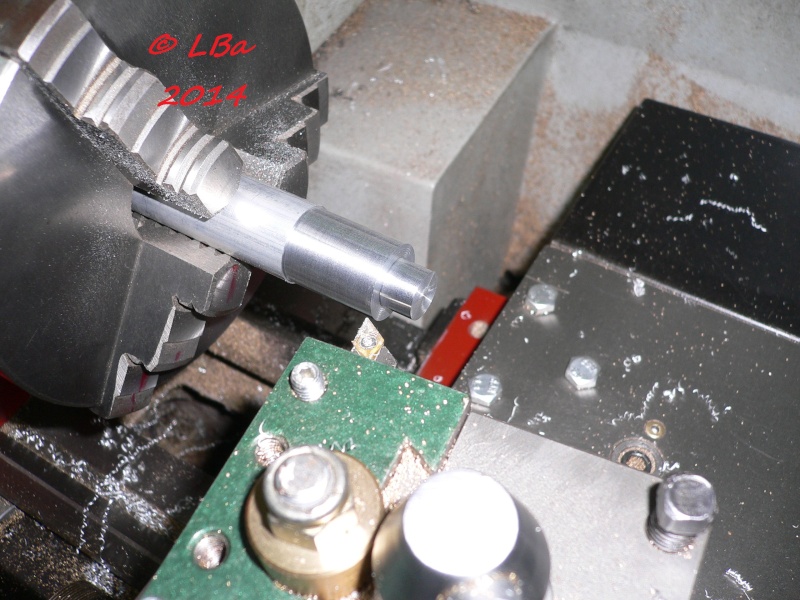

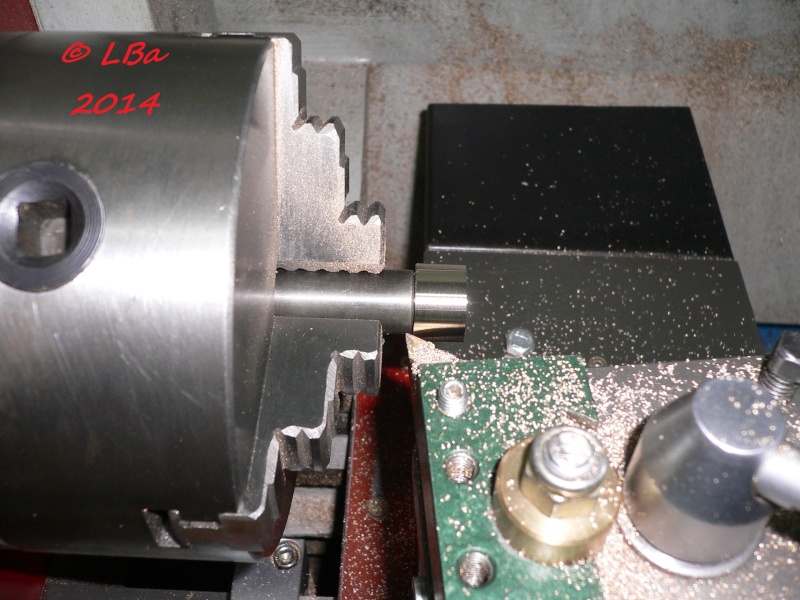

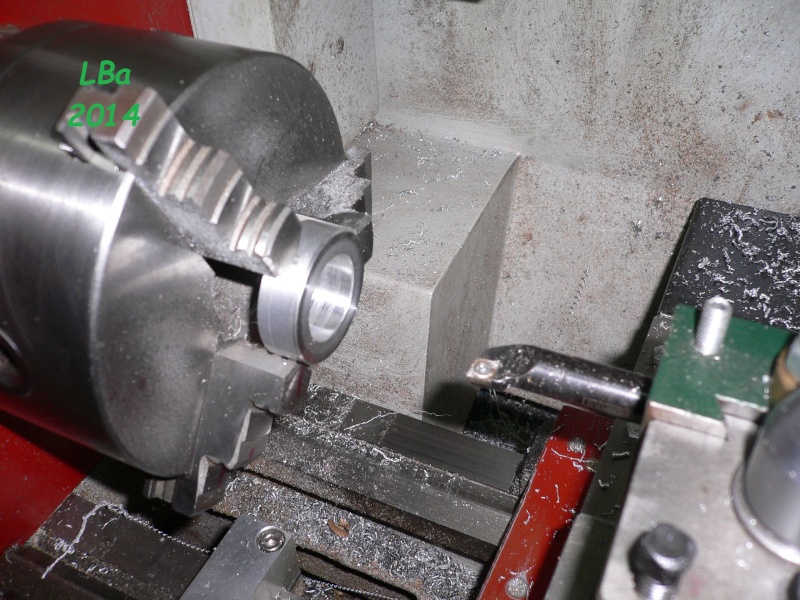

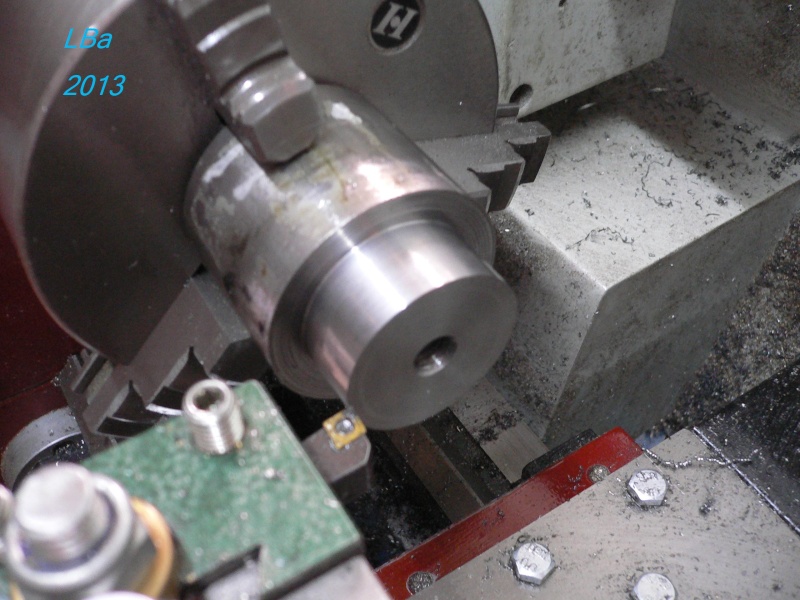

usinage du Ø extérieure et d'un premier épaulement

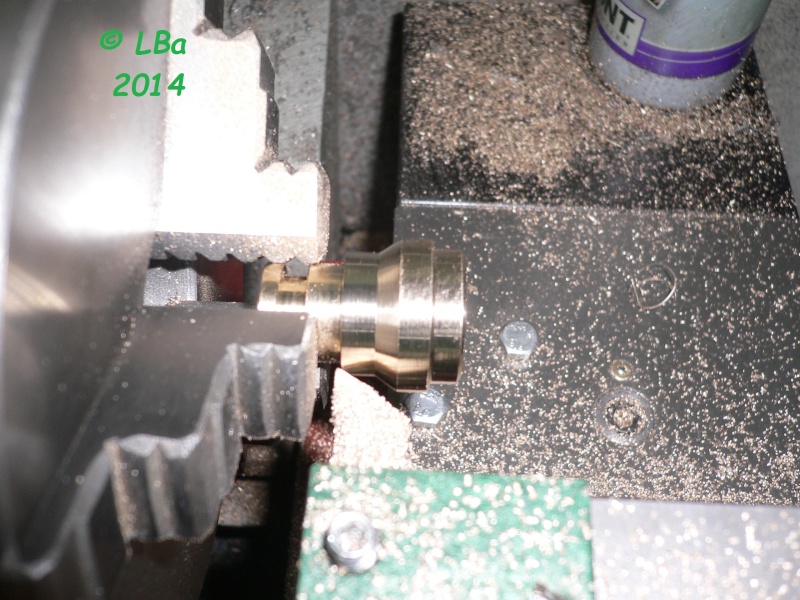

usinage d'un second épaulement

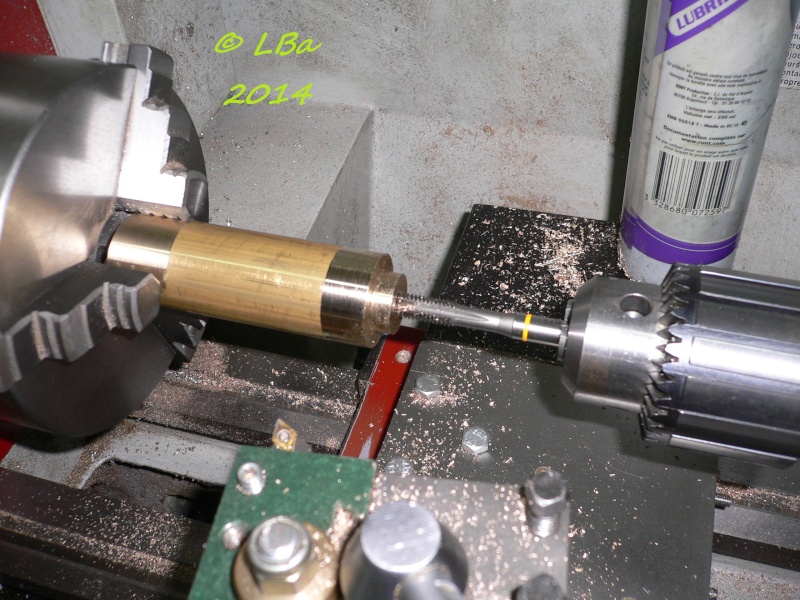

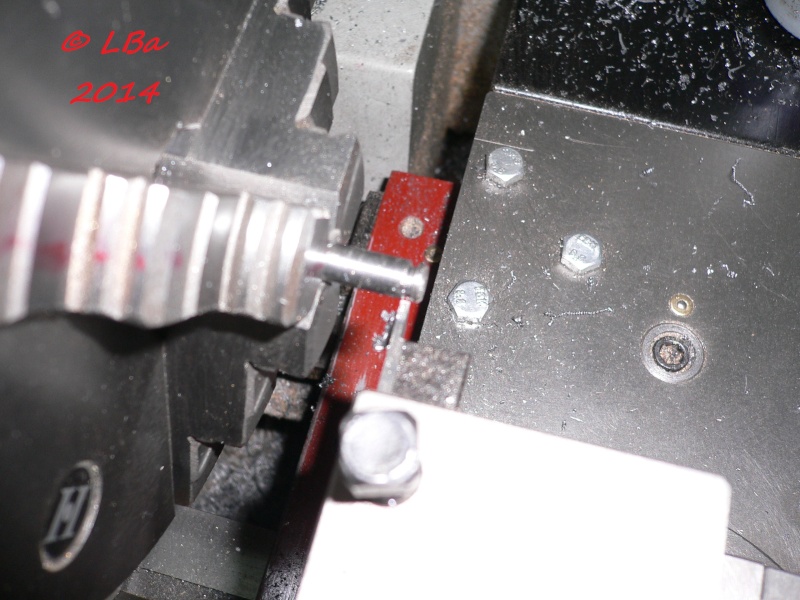

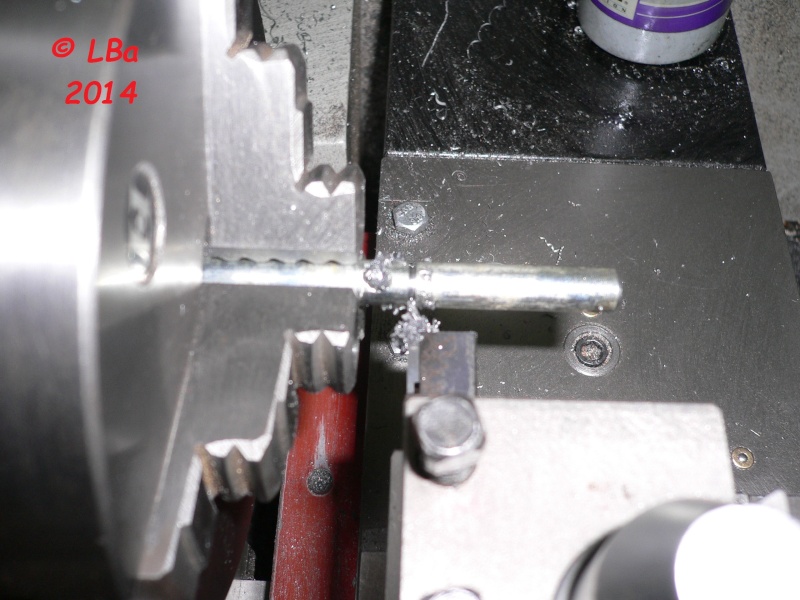

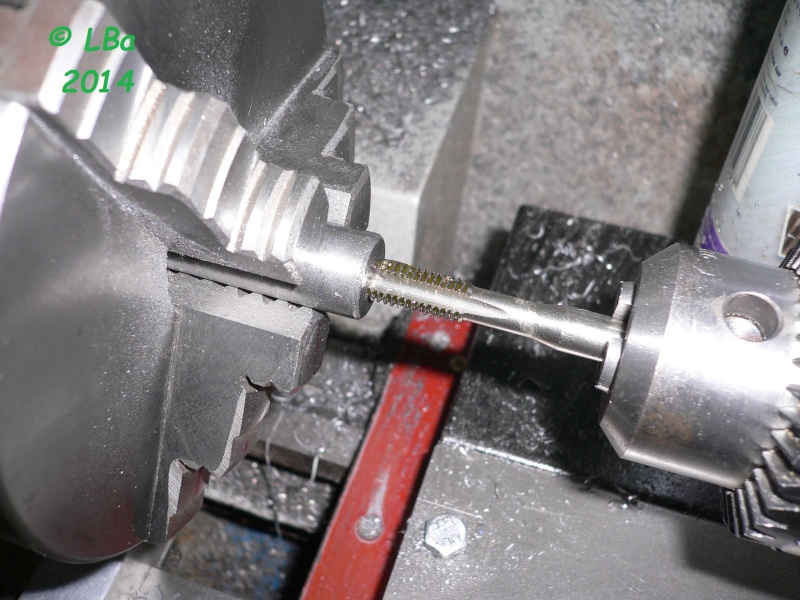

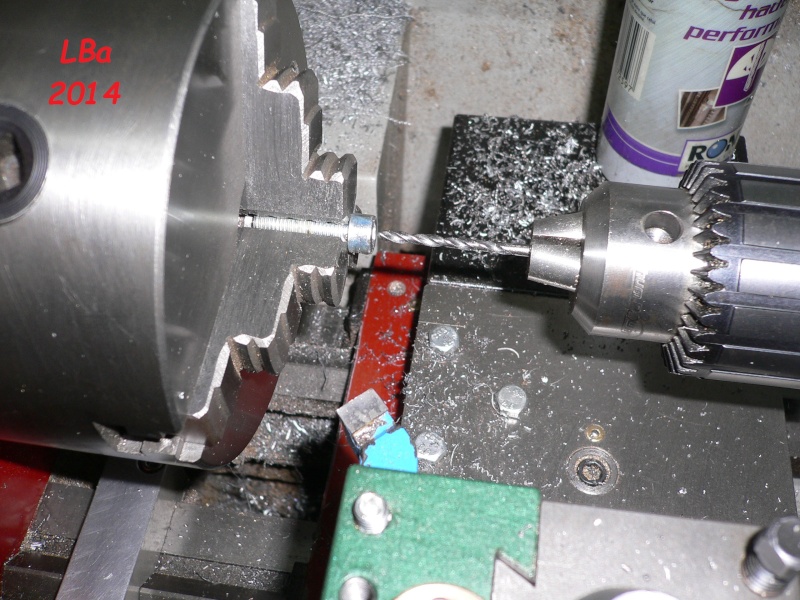

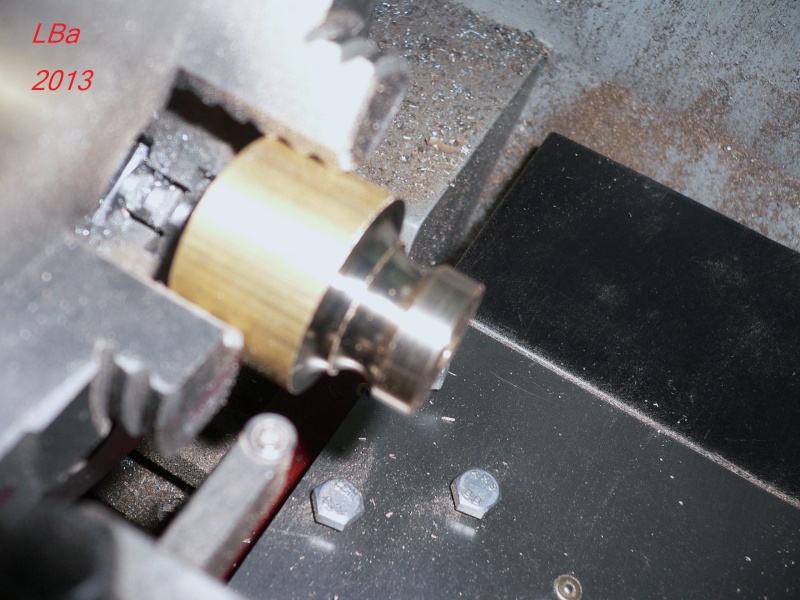

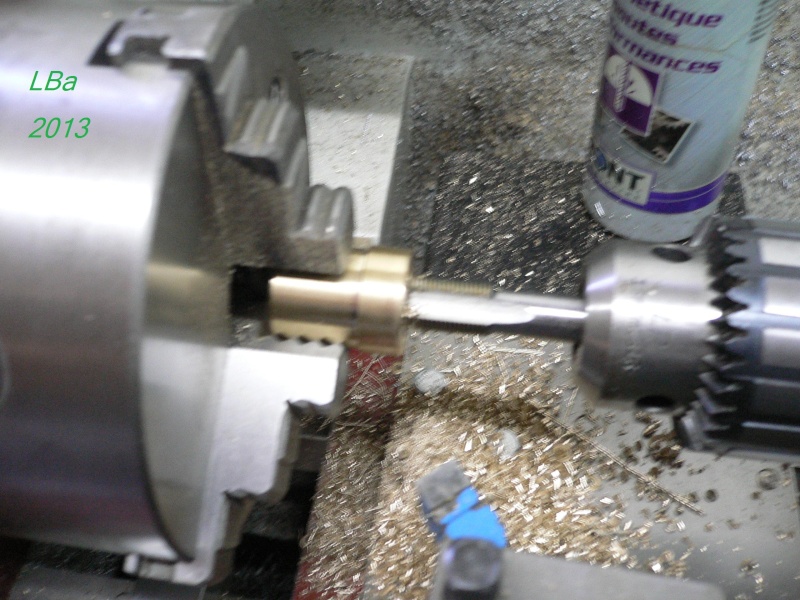

perçage à 6,8 mm

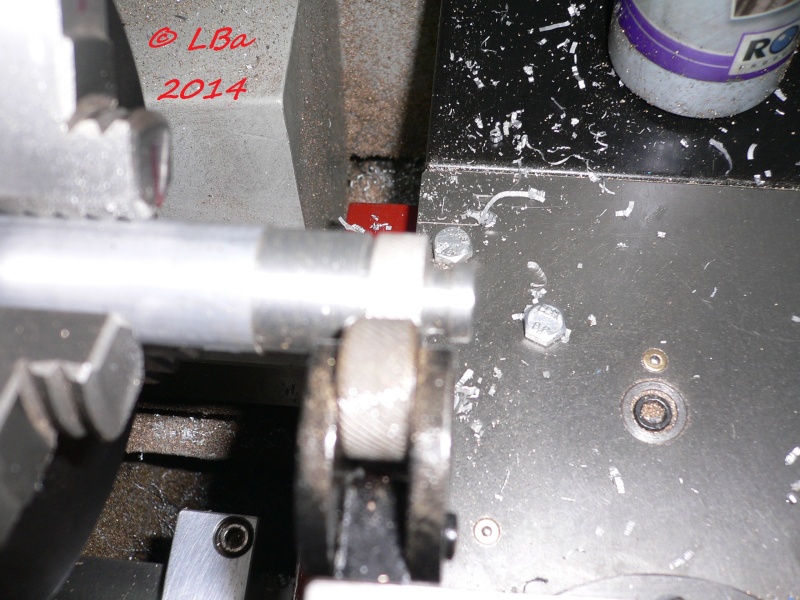

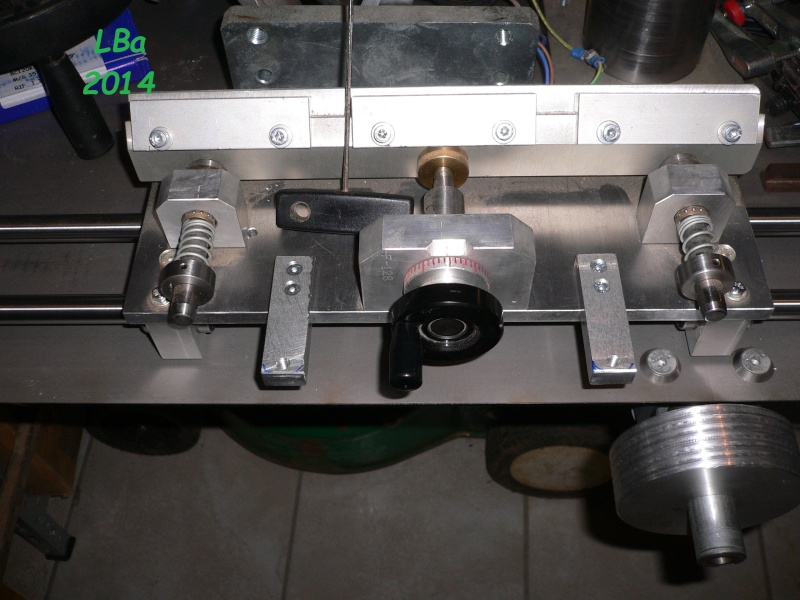

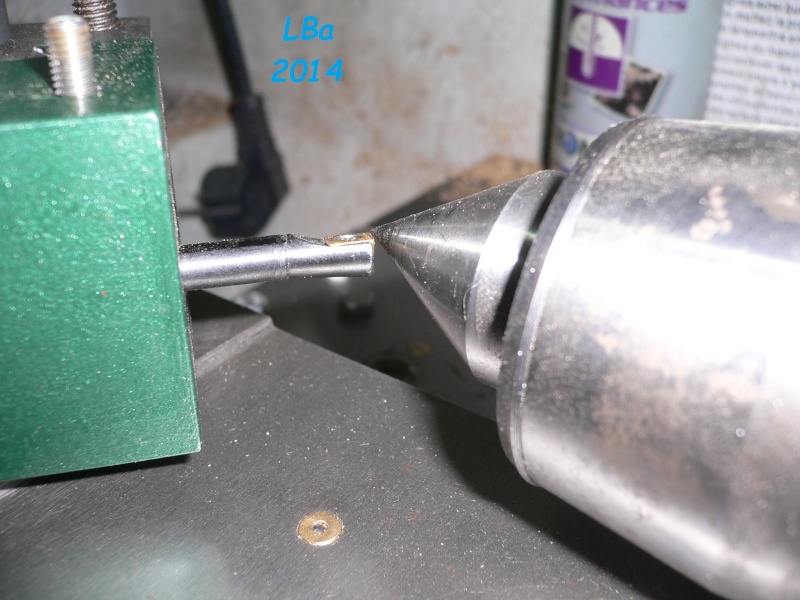

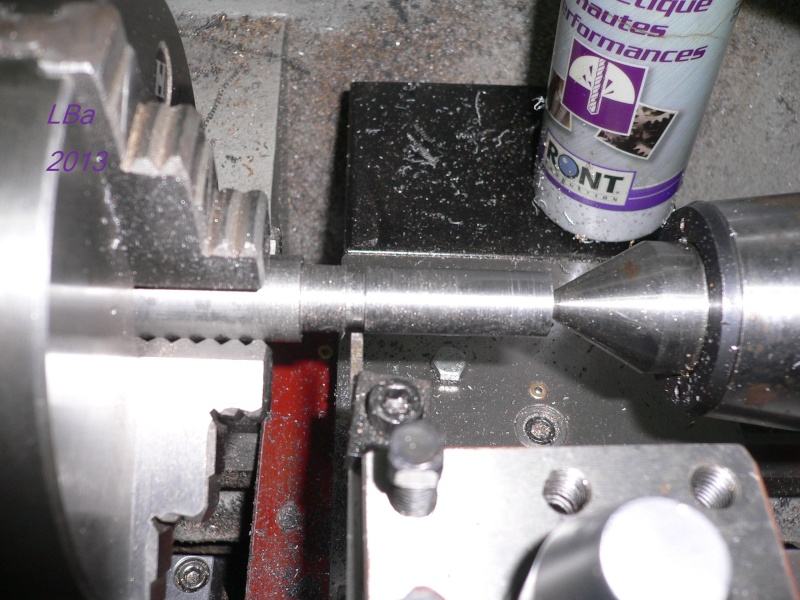

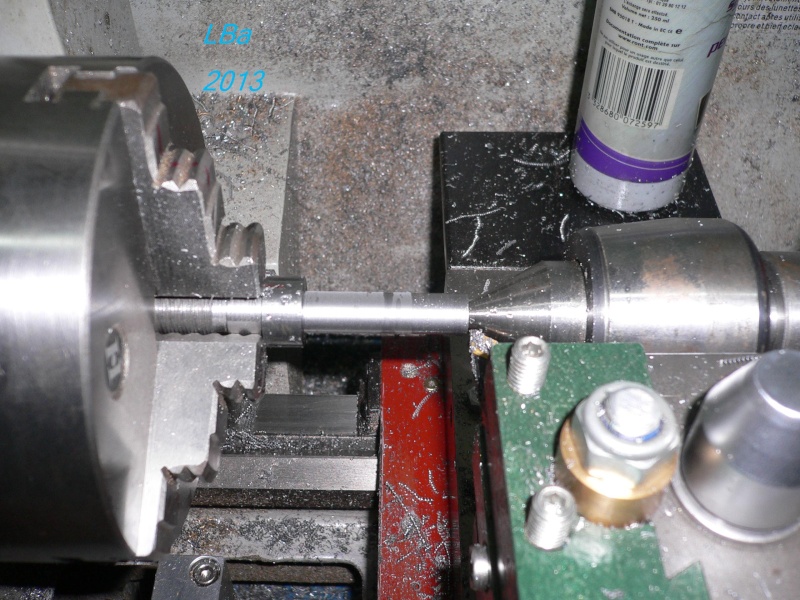

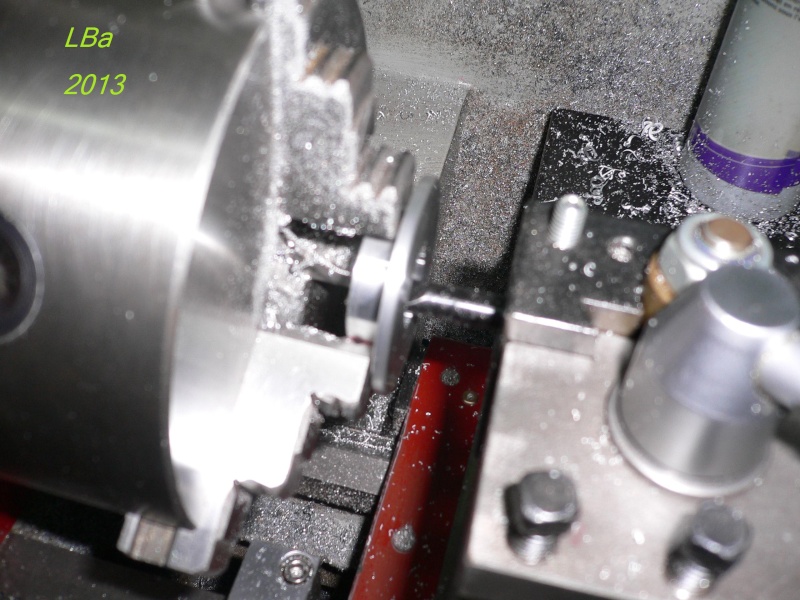

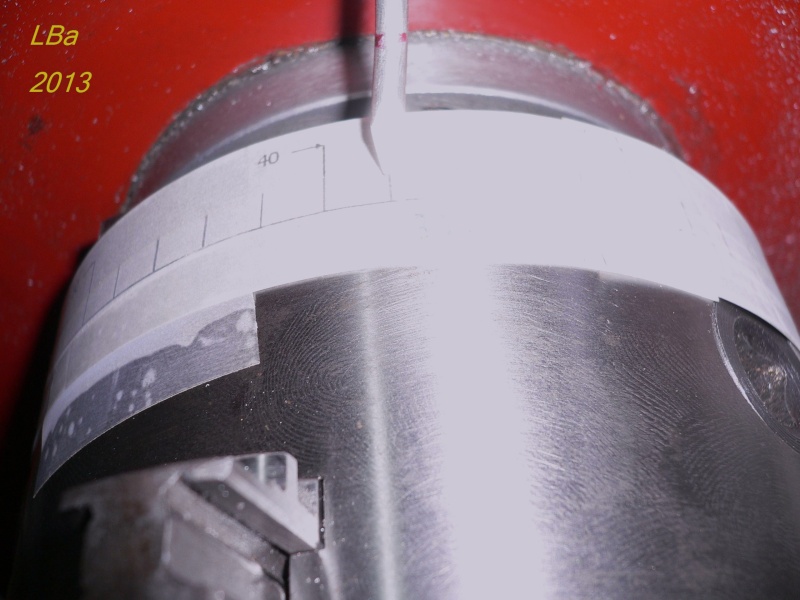

pour la profondeur de perçage, j'ai utilisé mon vernier numérique sur la contre pointe

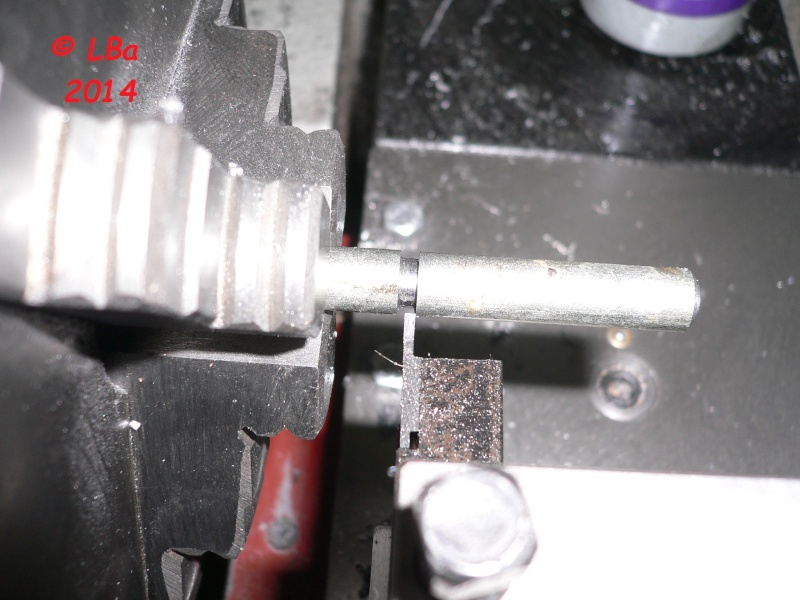

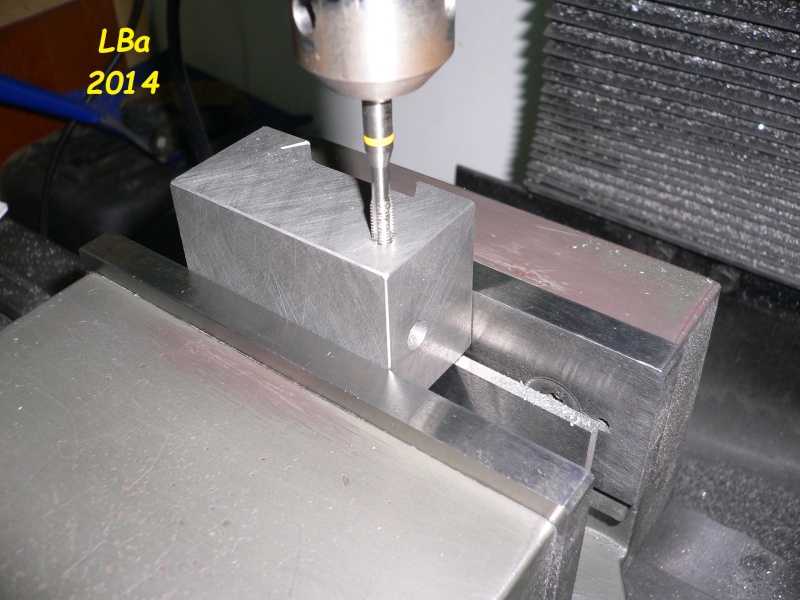

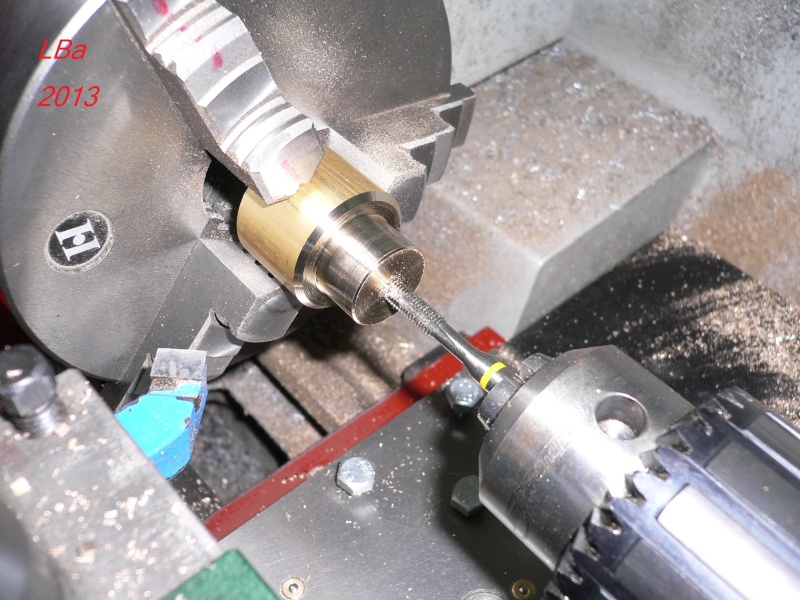

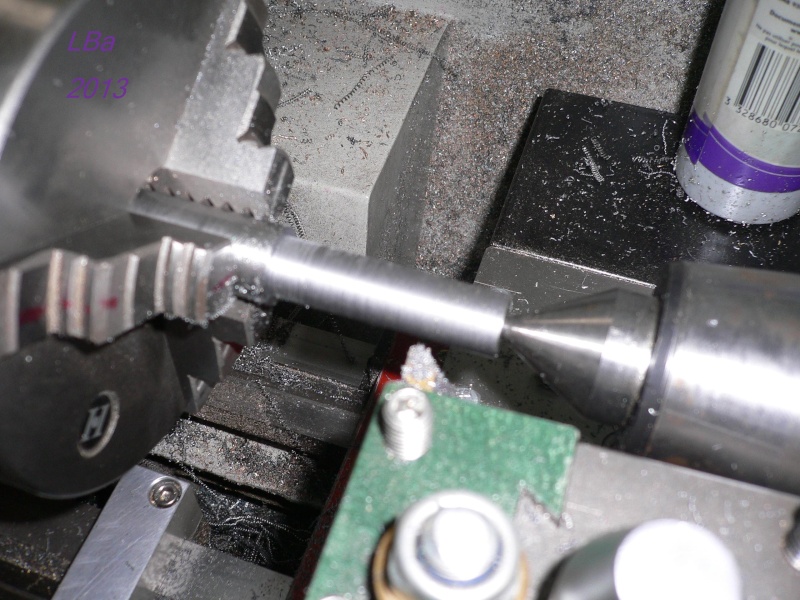

taraudage à M8

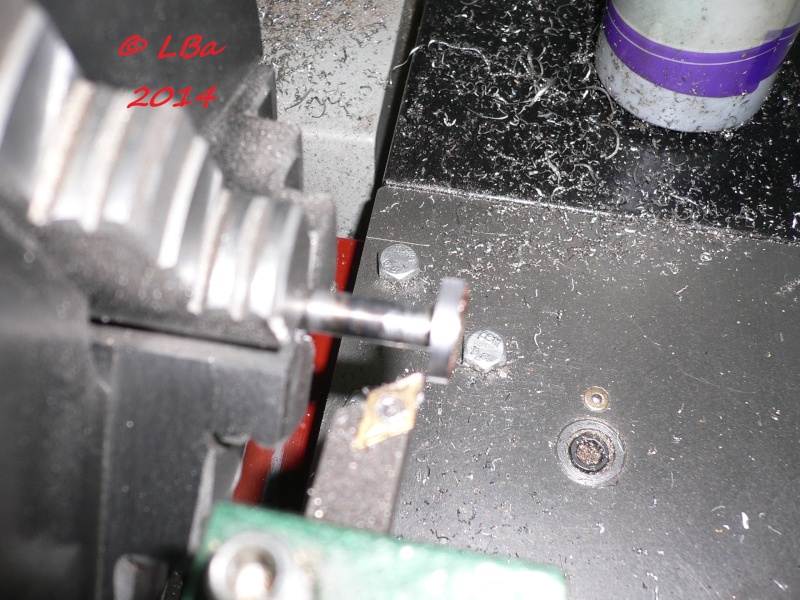

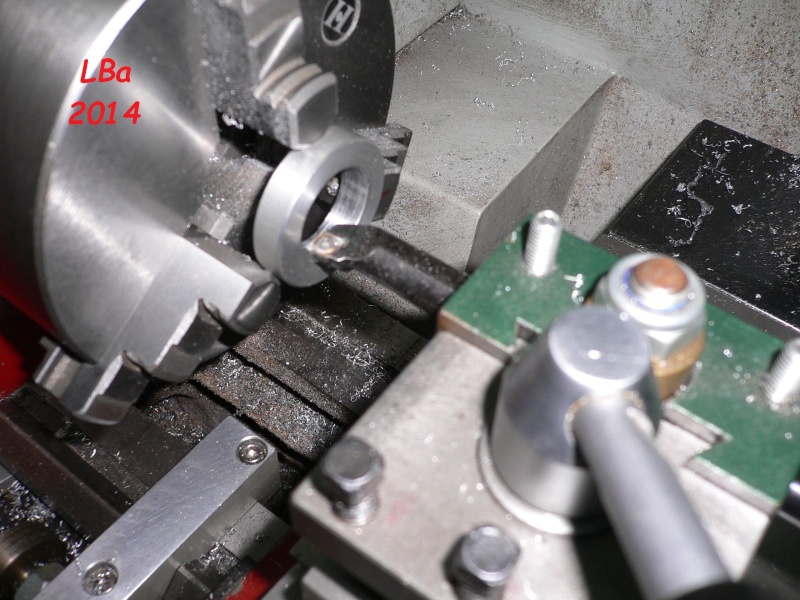

usinage d'une gorge arrondi

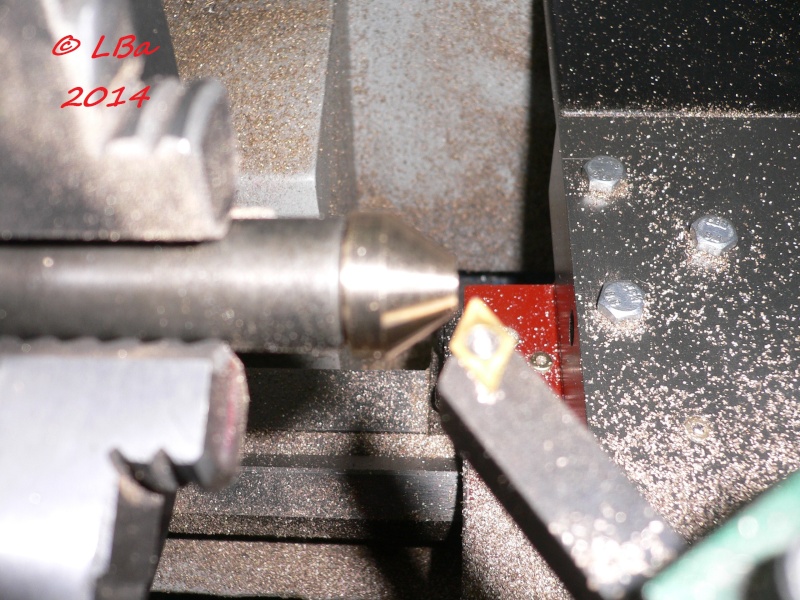

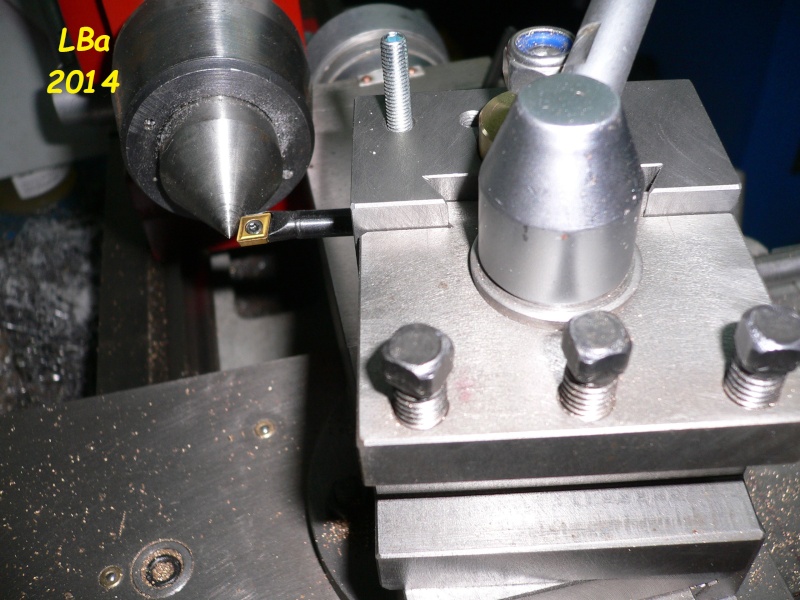

détail de l'outil pour usiner la gorge arrondie

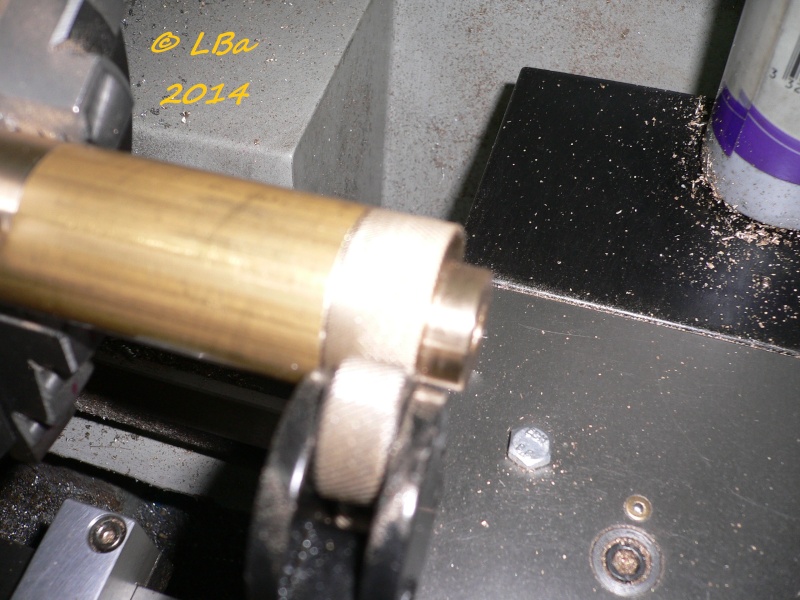

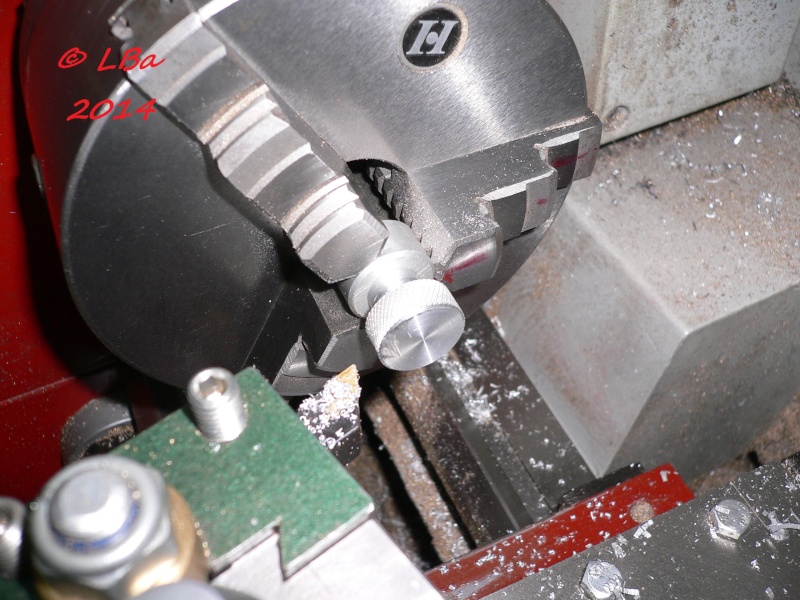

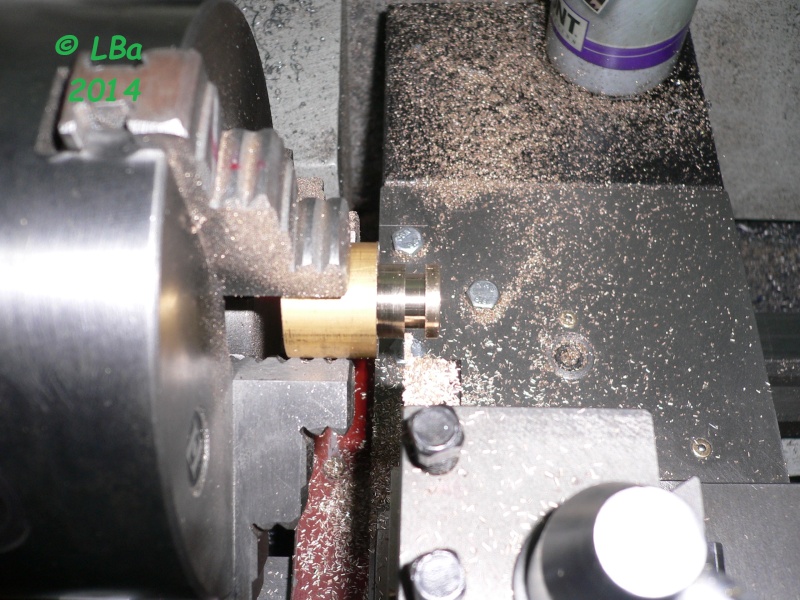

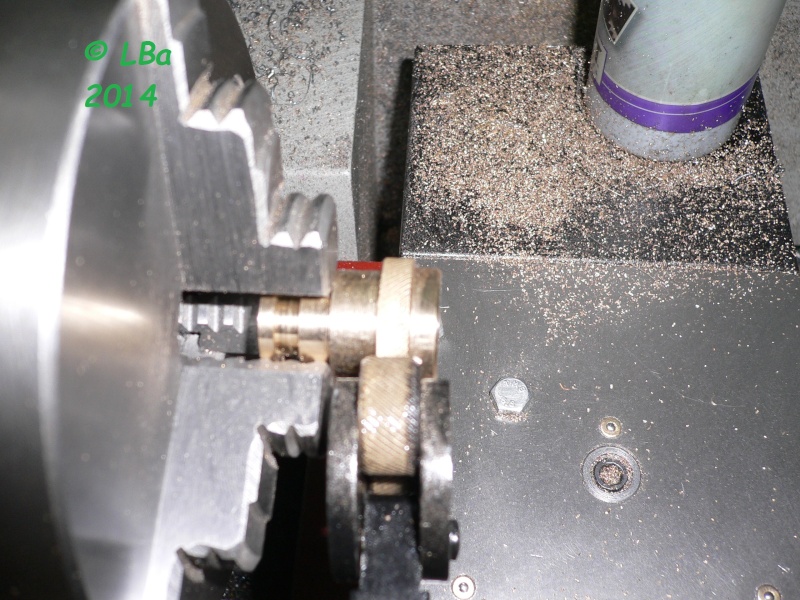

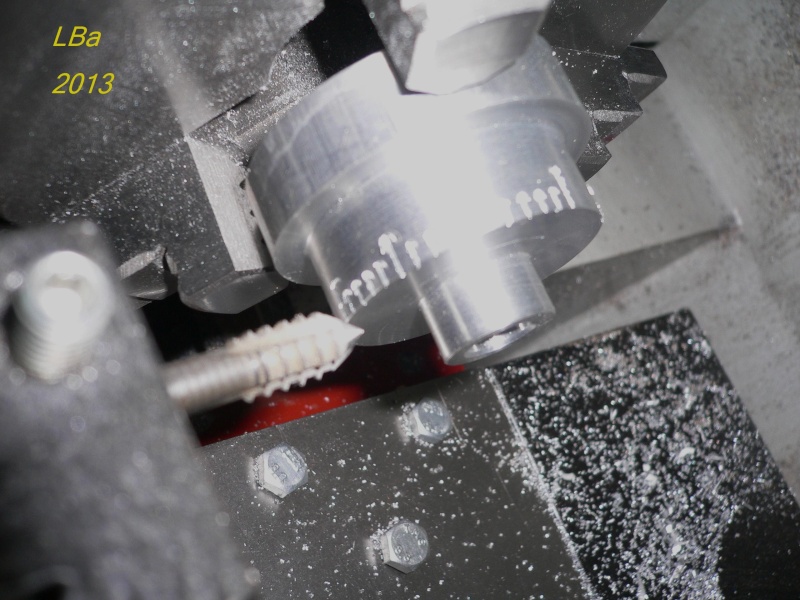

usinage d'un moletage pour une bonne préhension de la pièce à l'usage

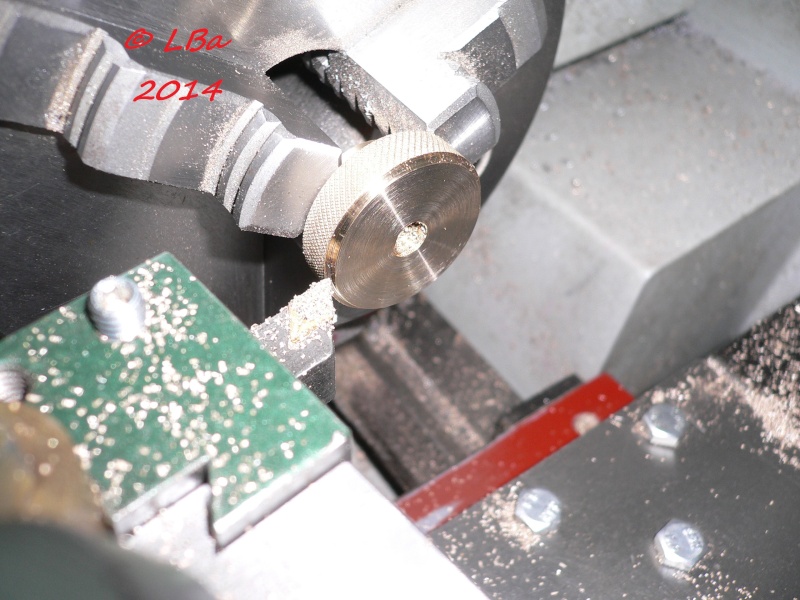

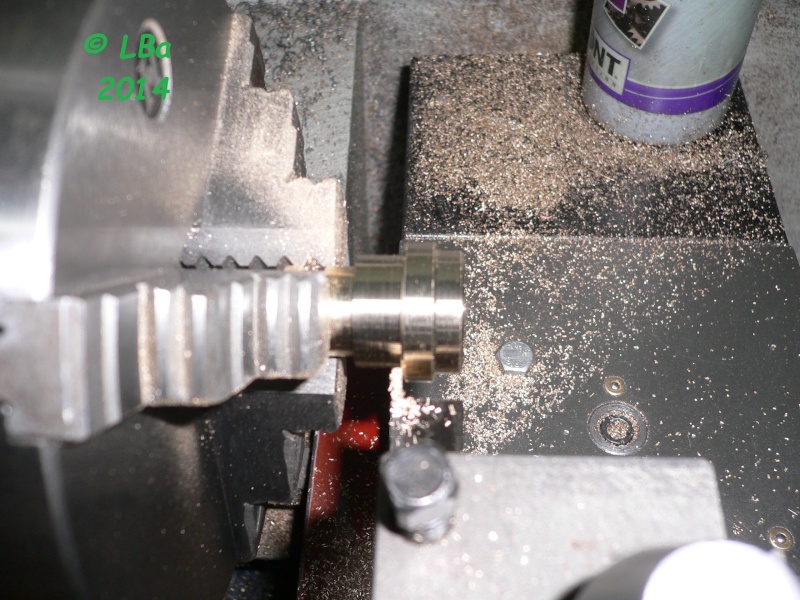

usinage d'une gorge à fond plat et début du tronçonnage de la pièce

la pièce coupée, reprise de celle -ci pour usiner :

la forme de la tète de l'écrou, ici l'ébauche à l'outil

la forme de la tète finie à la toile

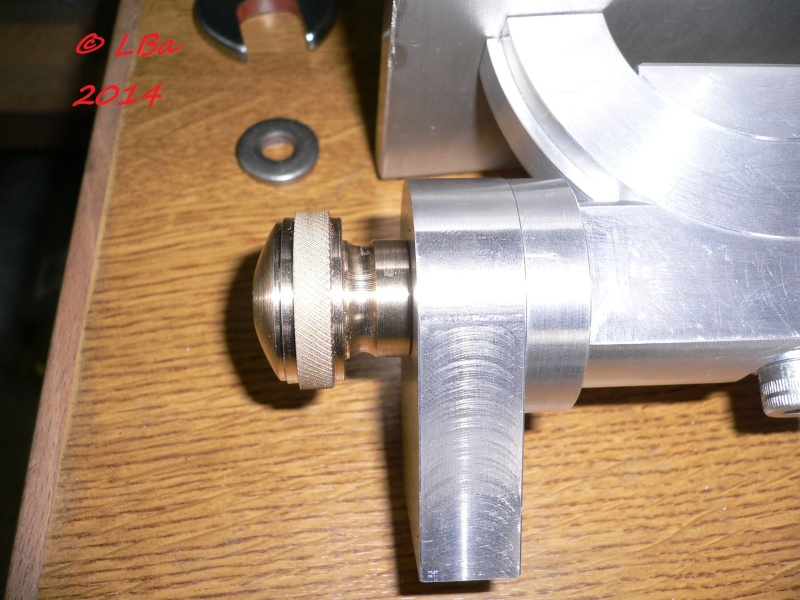

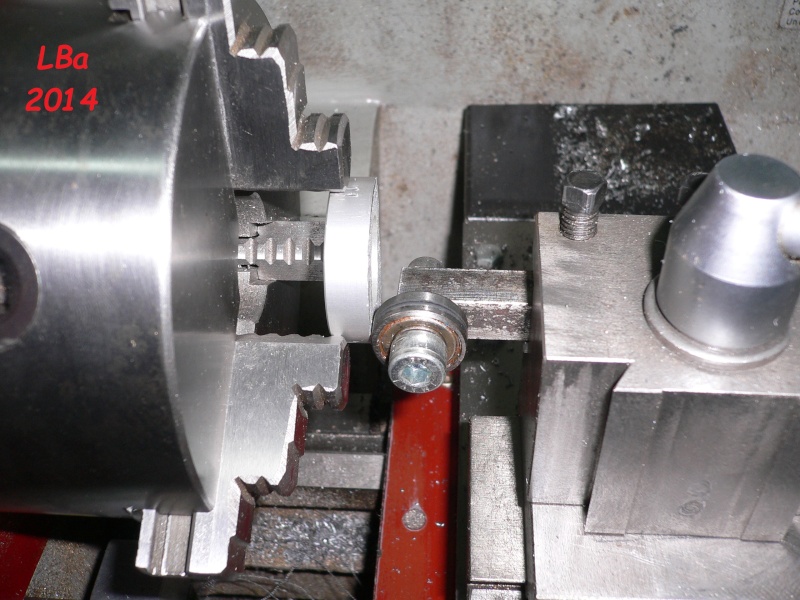

et l'écrou monté sur l'axe

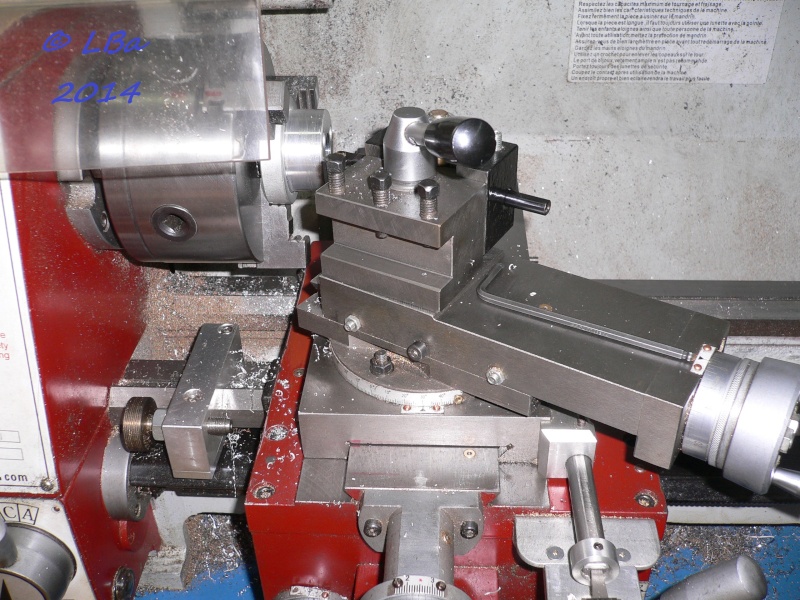

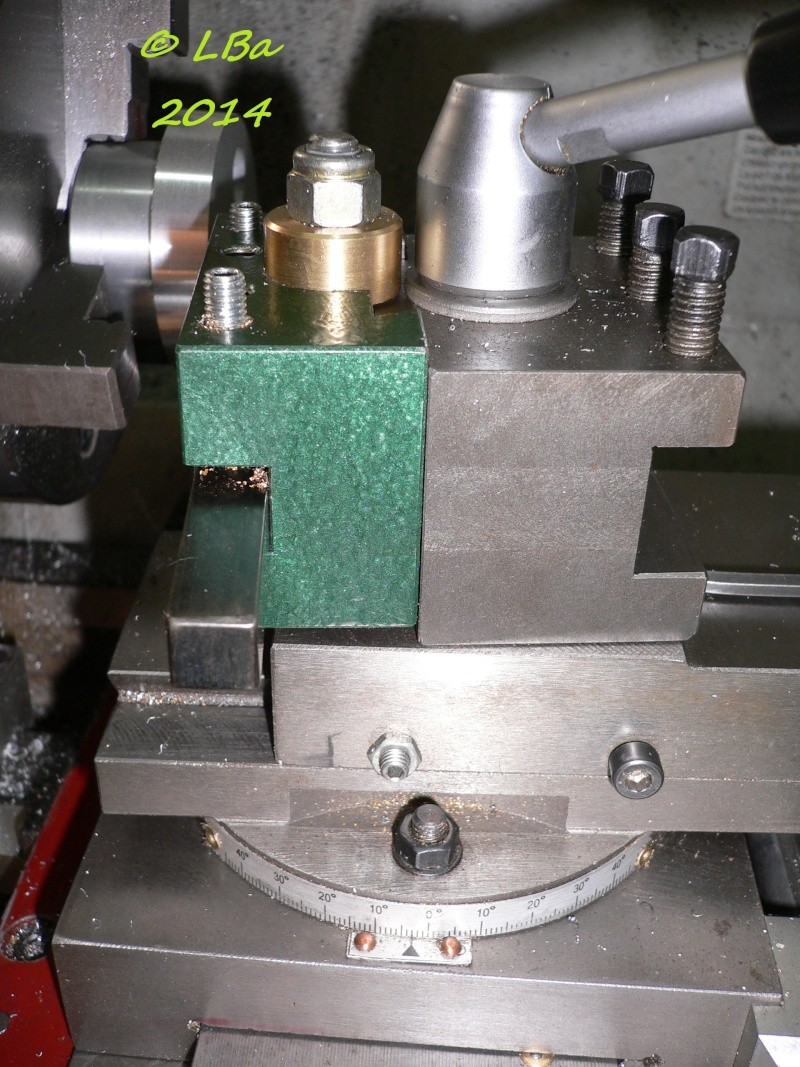

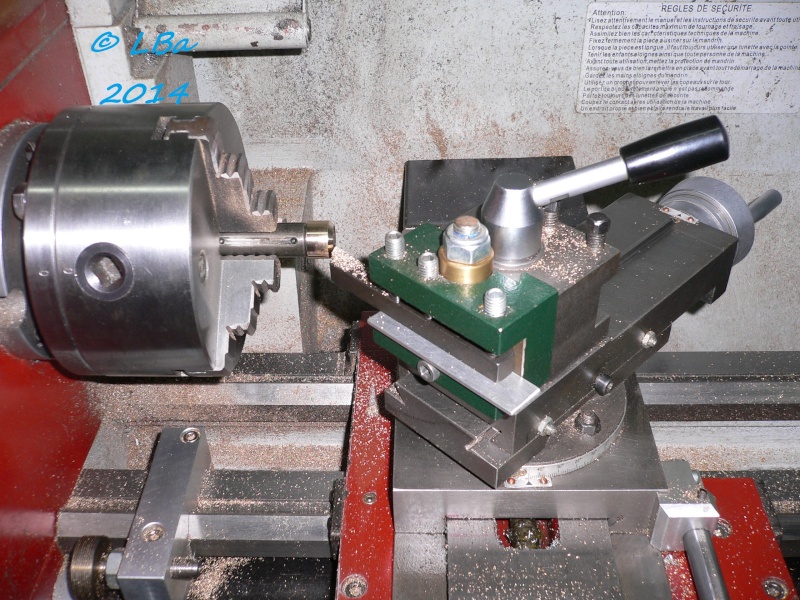

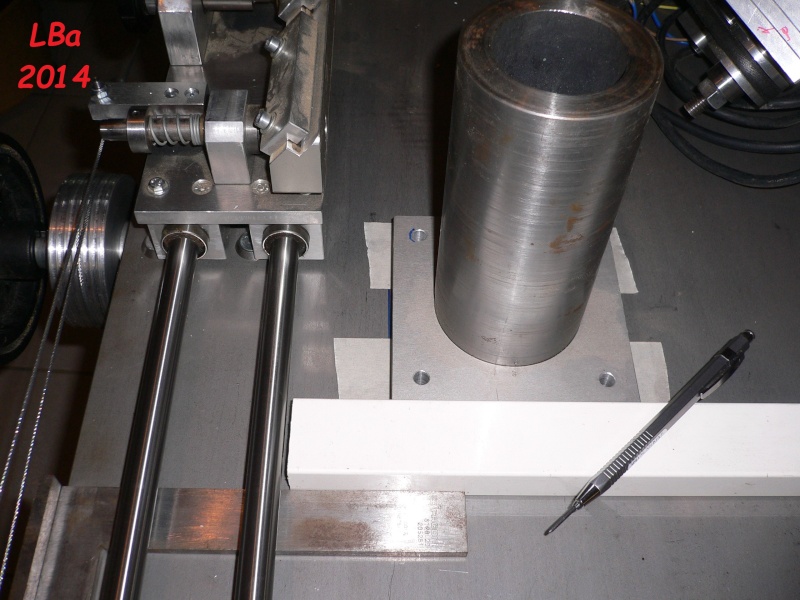

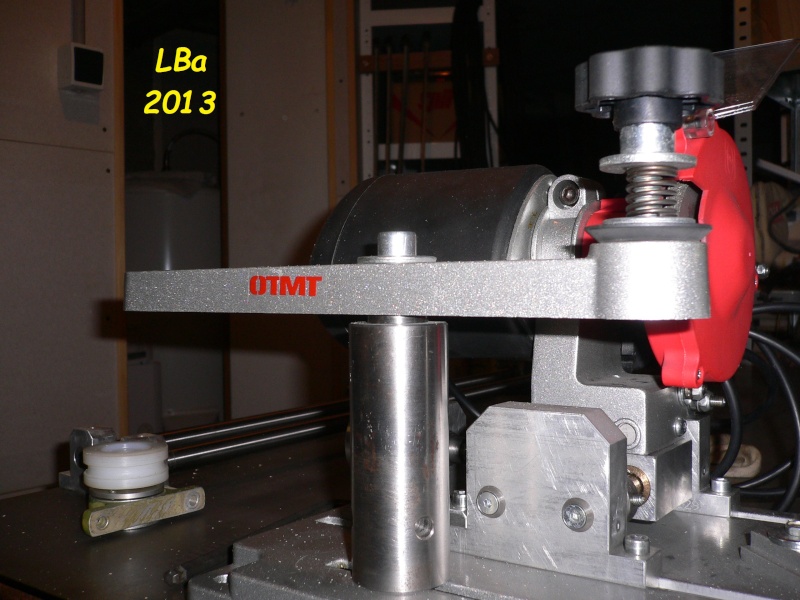

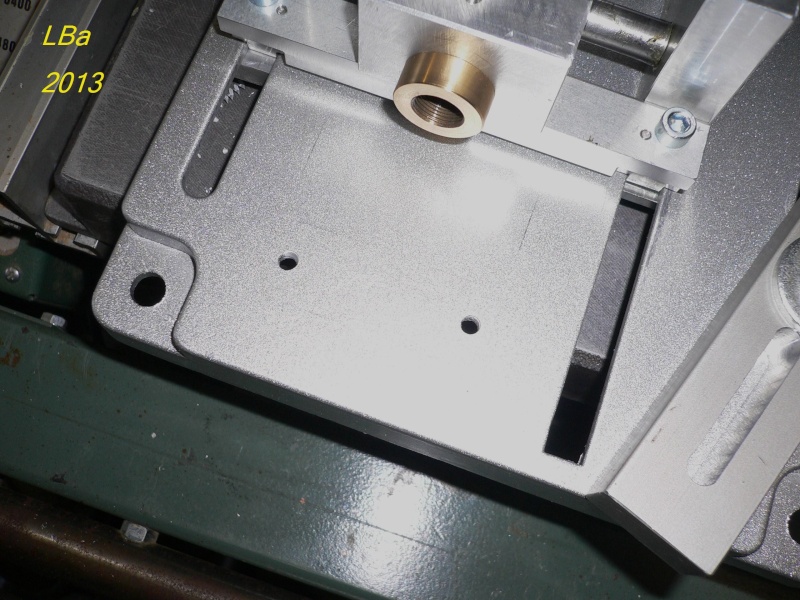

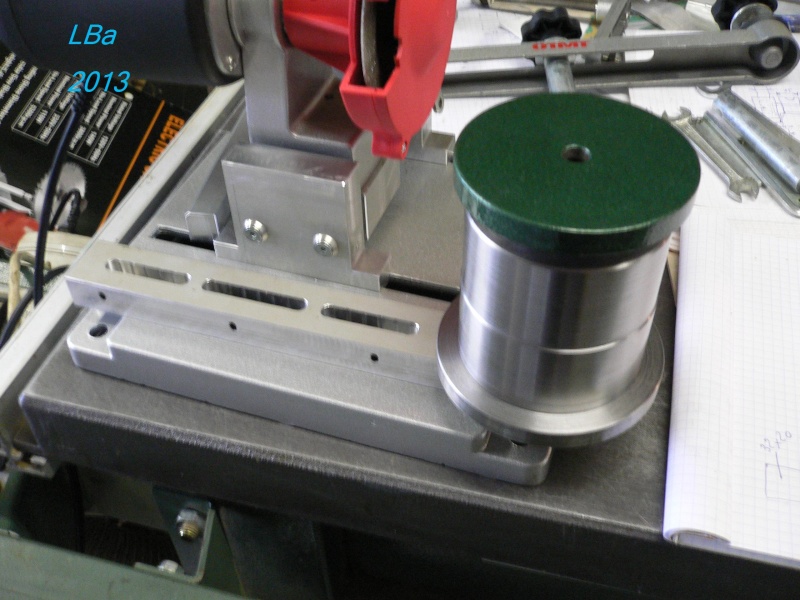

LA TABLE SUPPORT D'OUTIL

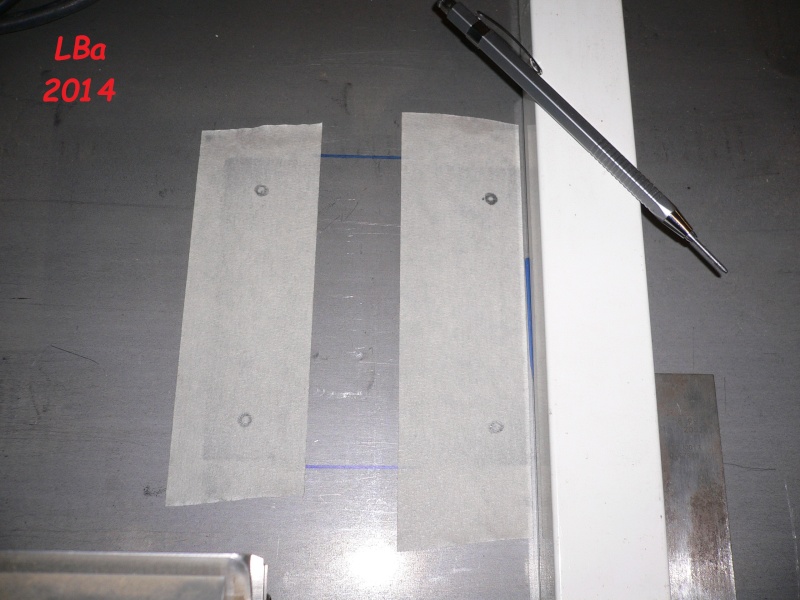

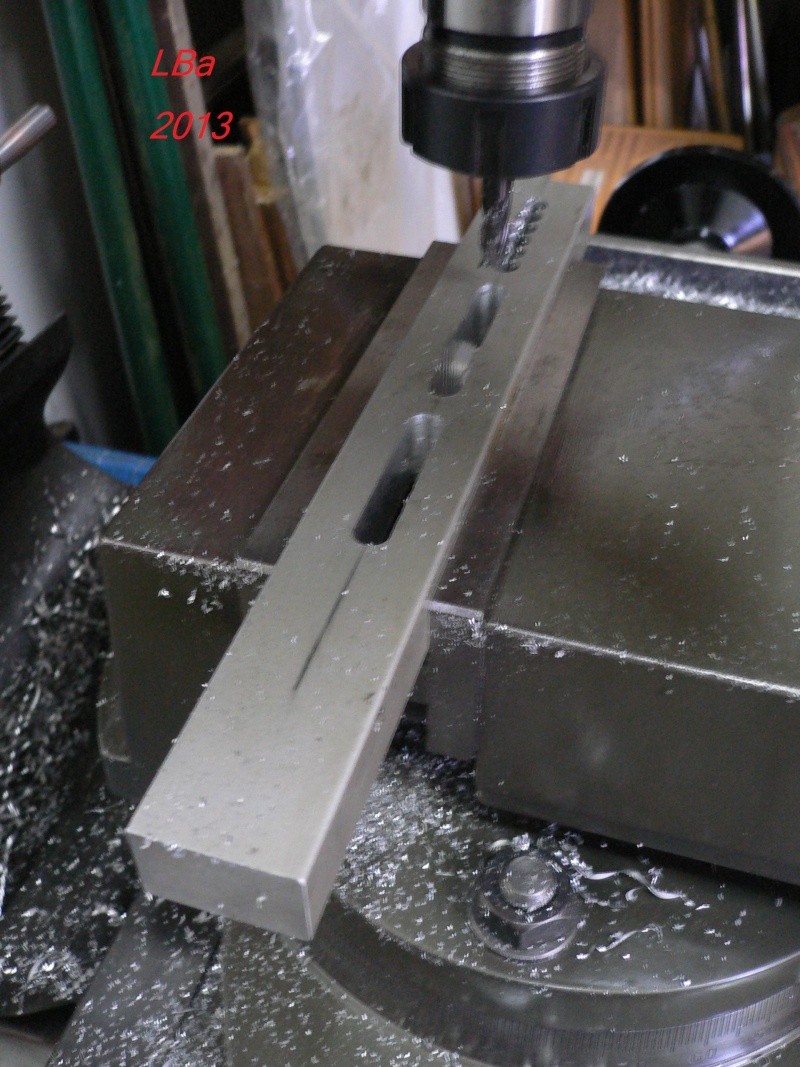

à partir dune plaque d'alu en 10 d'épais

perçage de deux Ø 6 mm et fraisure pour noyer les têtes de vis

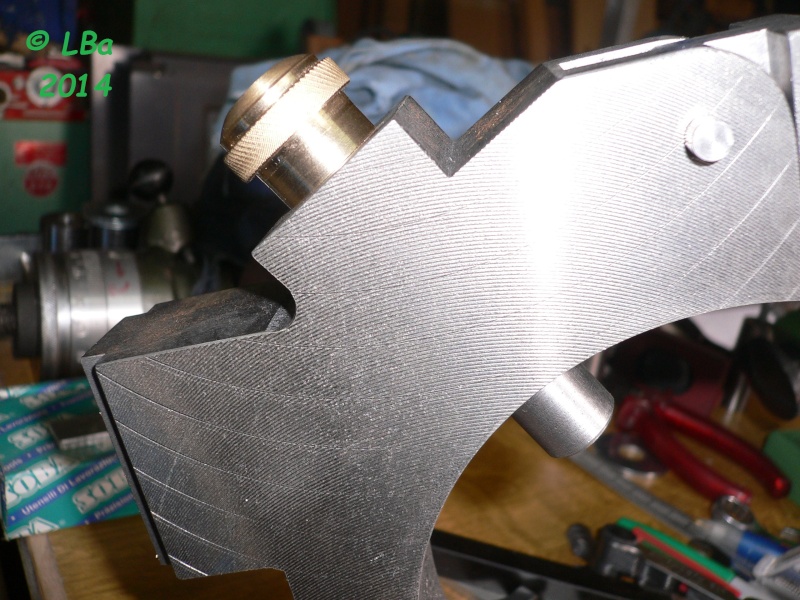

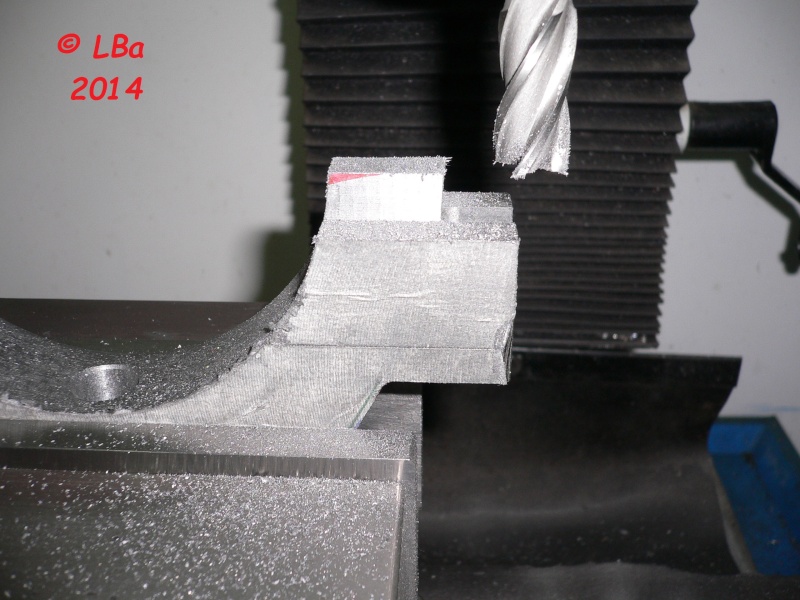

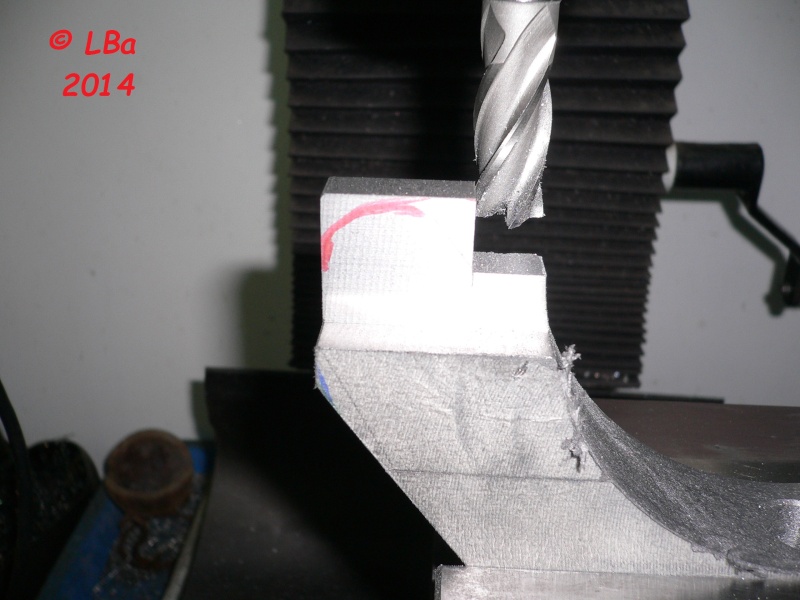

fraisage d'un pan incliné afin de venir au plus prêt de la meule

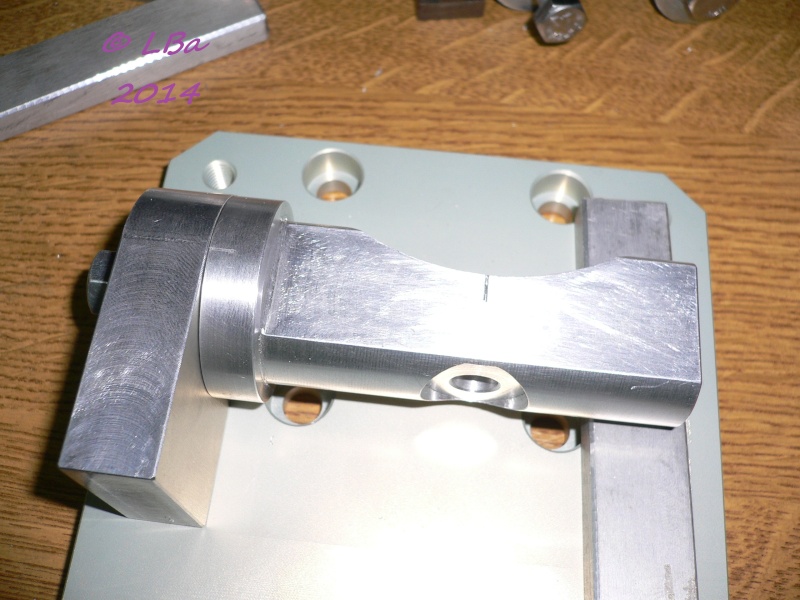

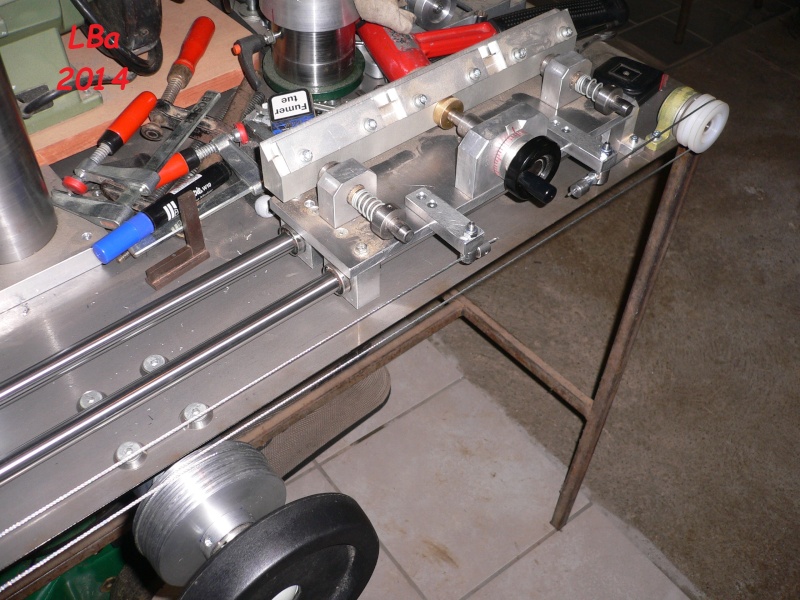

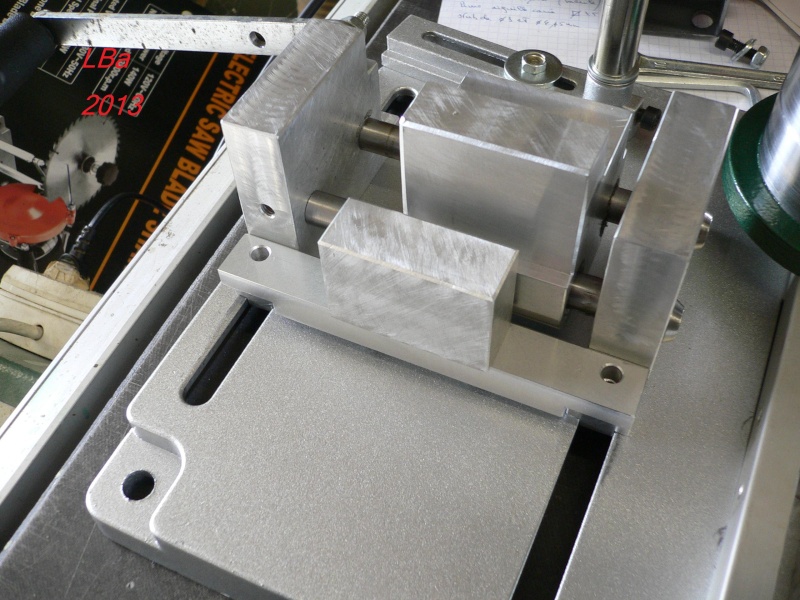

la table support d'outil en place sur le support oscillant suivant l'axe X

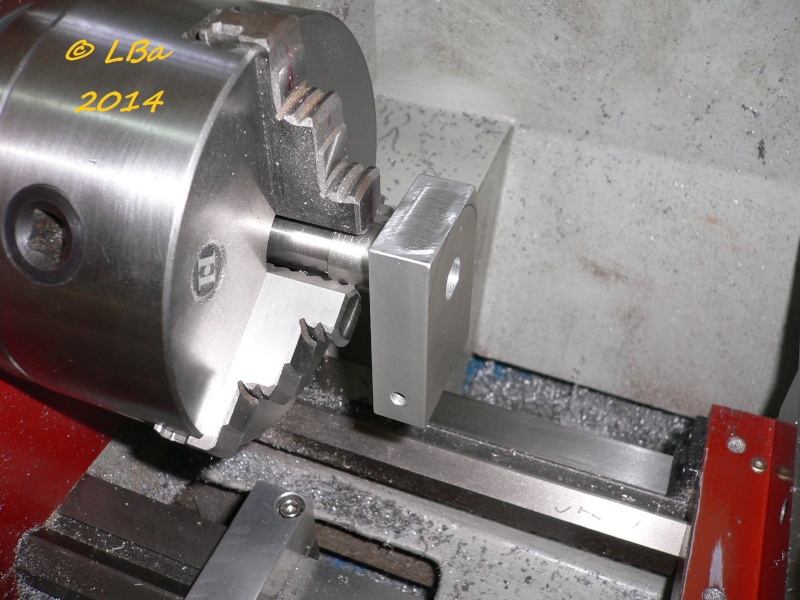

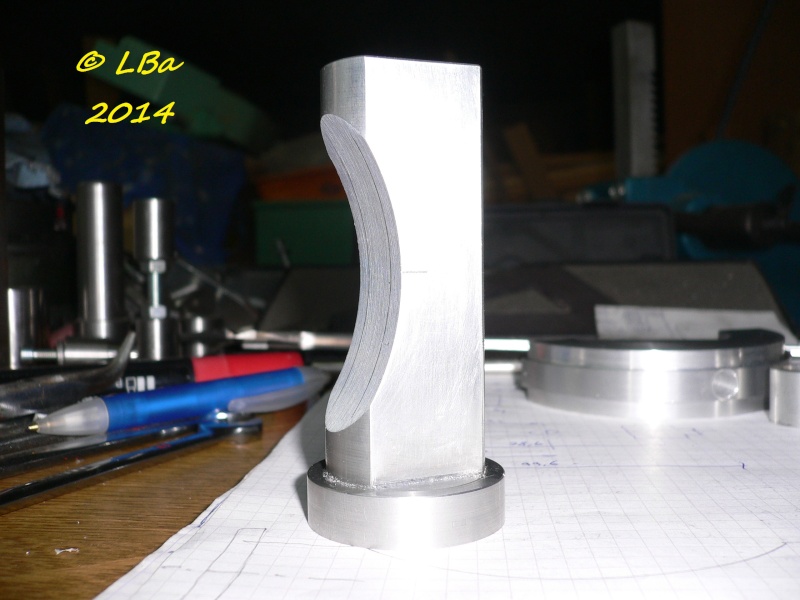

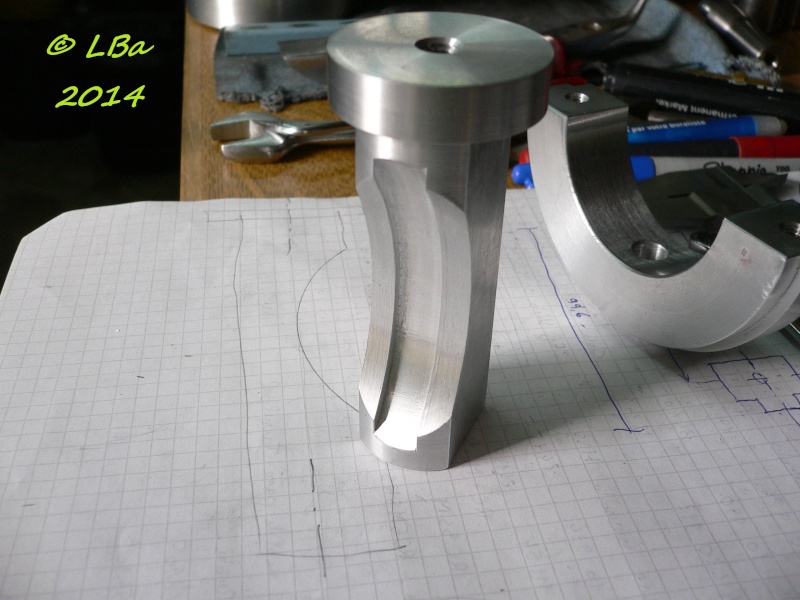

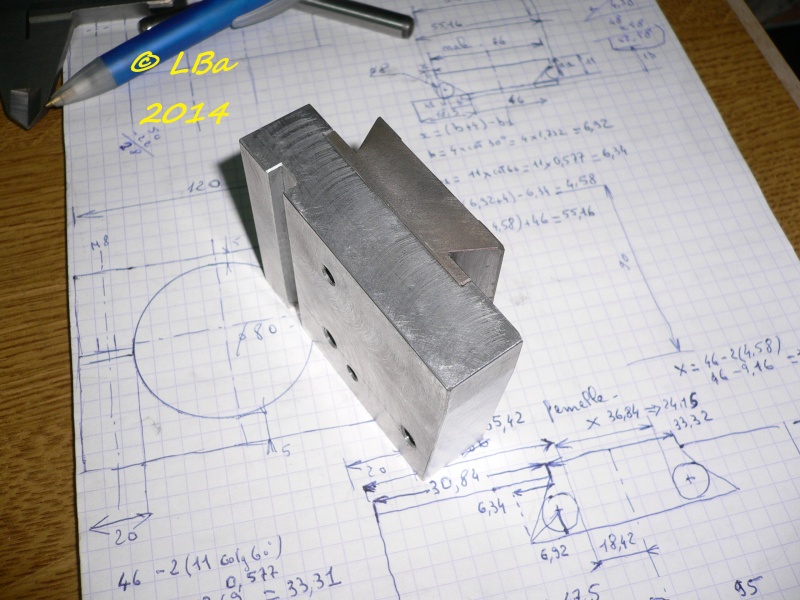

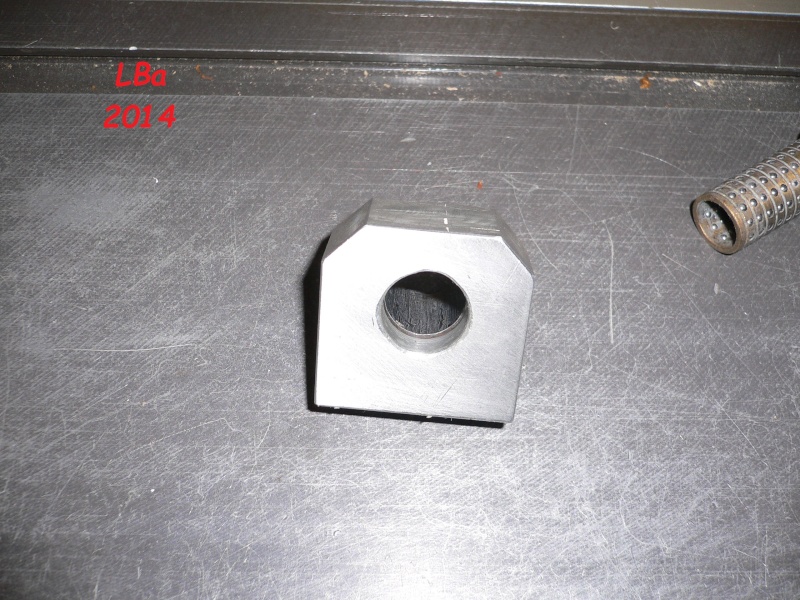

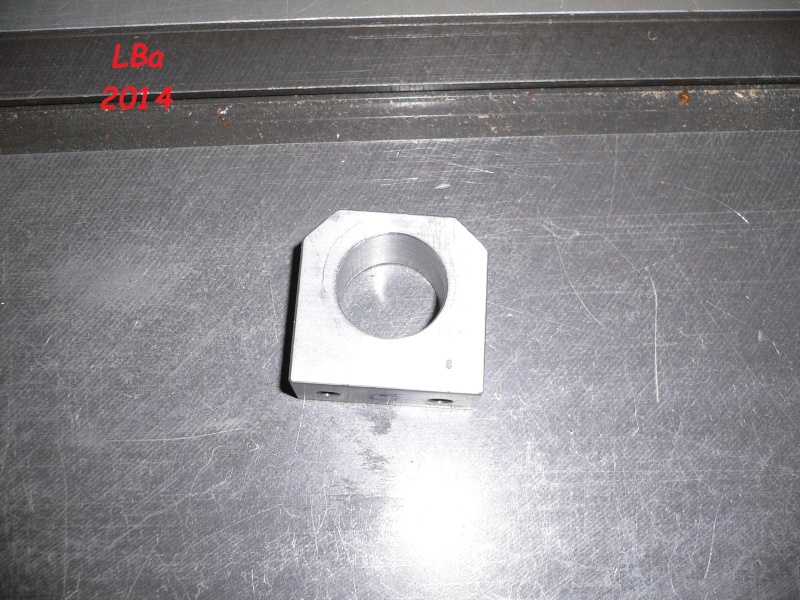

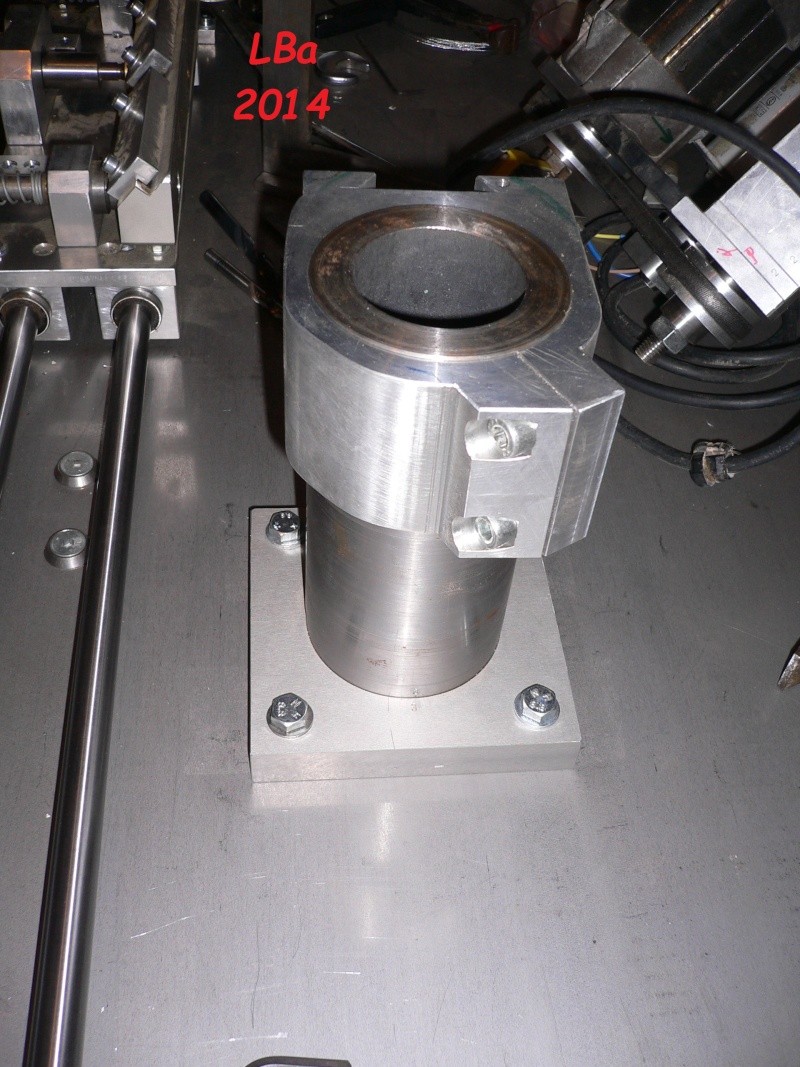

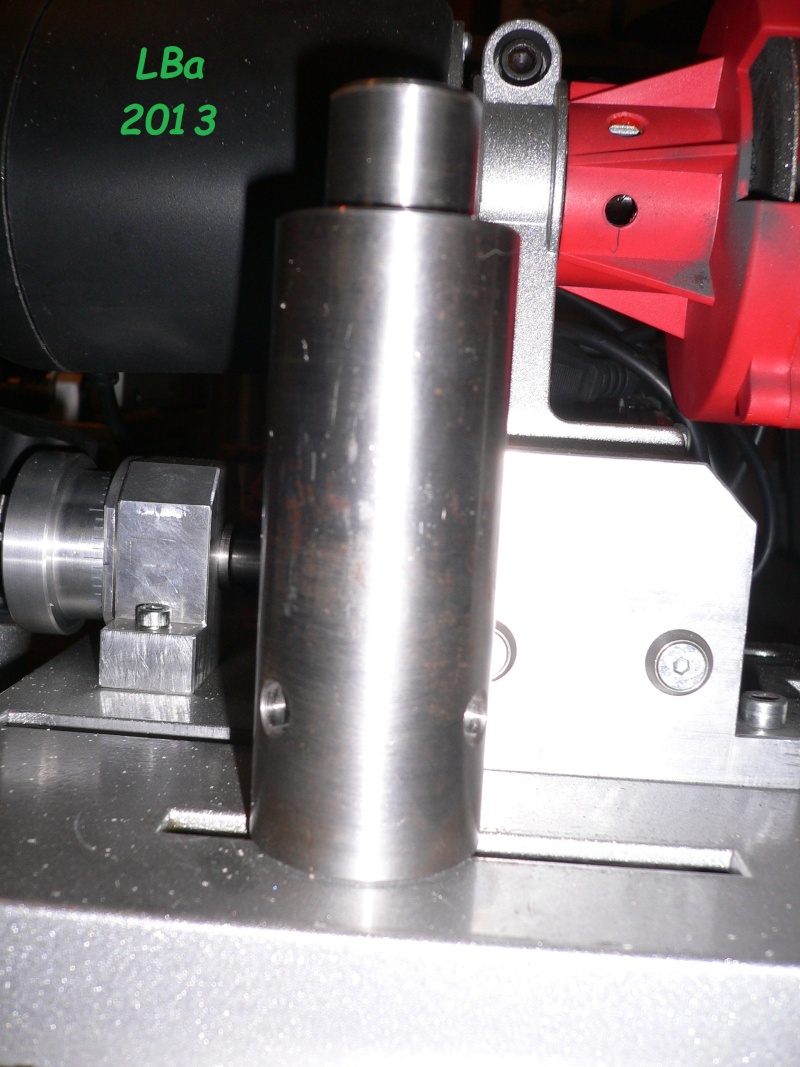

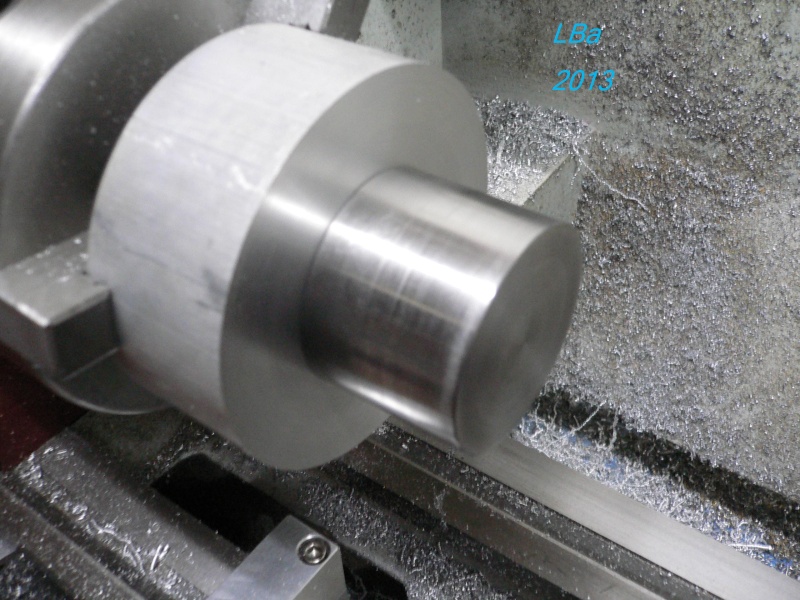

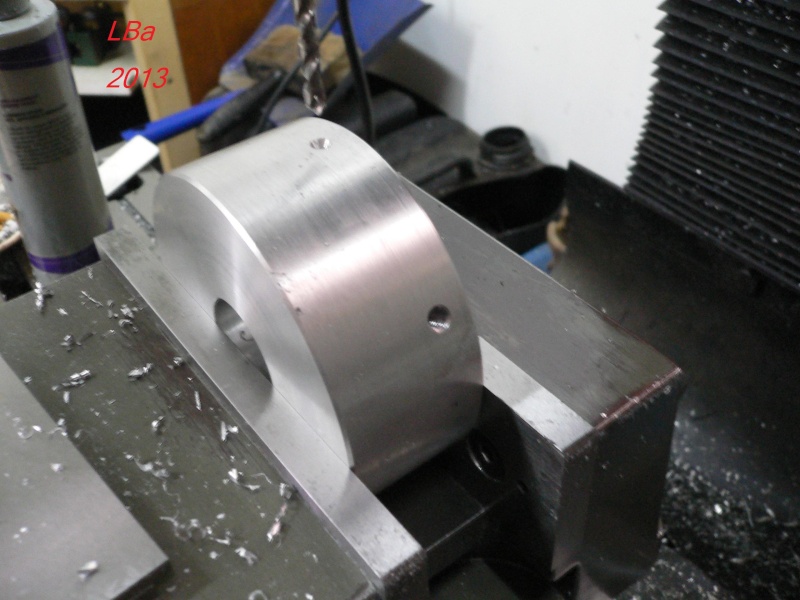

Support vertical

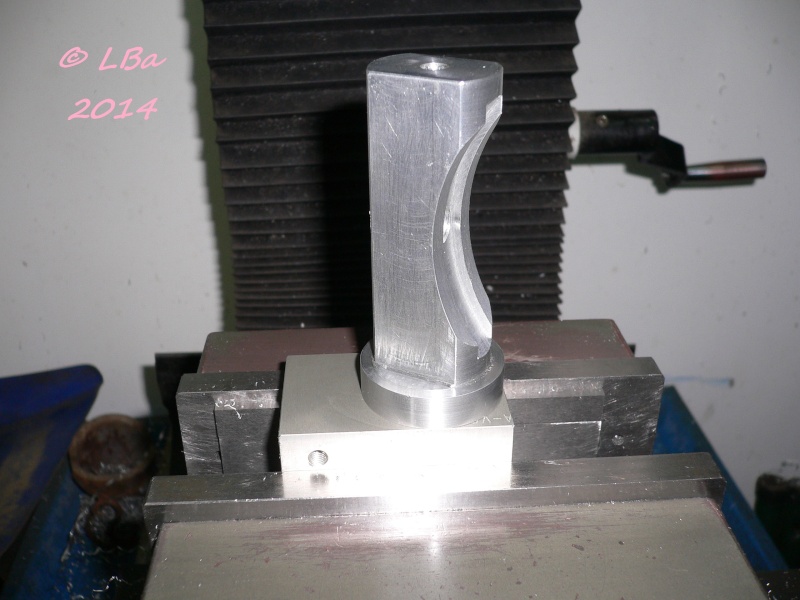

Cette pièce fera la liaison entre une semelle de base et le support oscillant Y

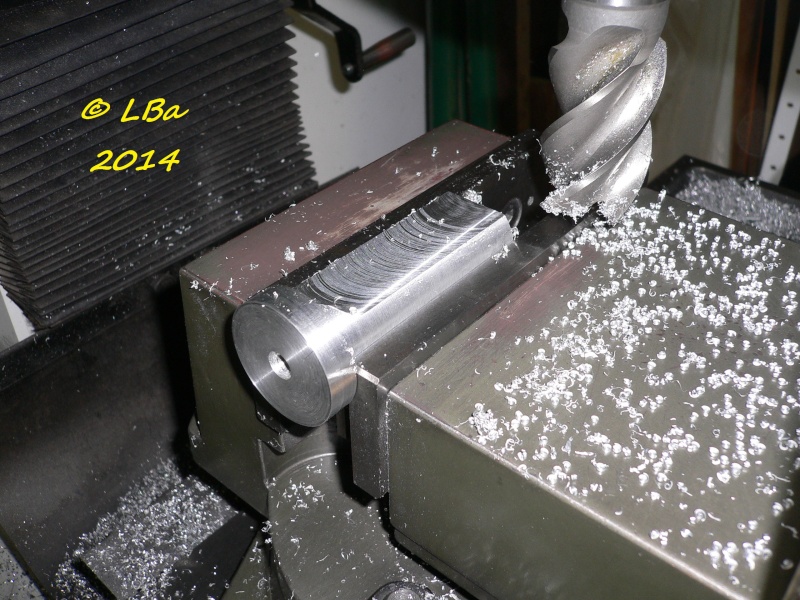

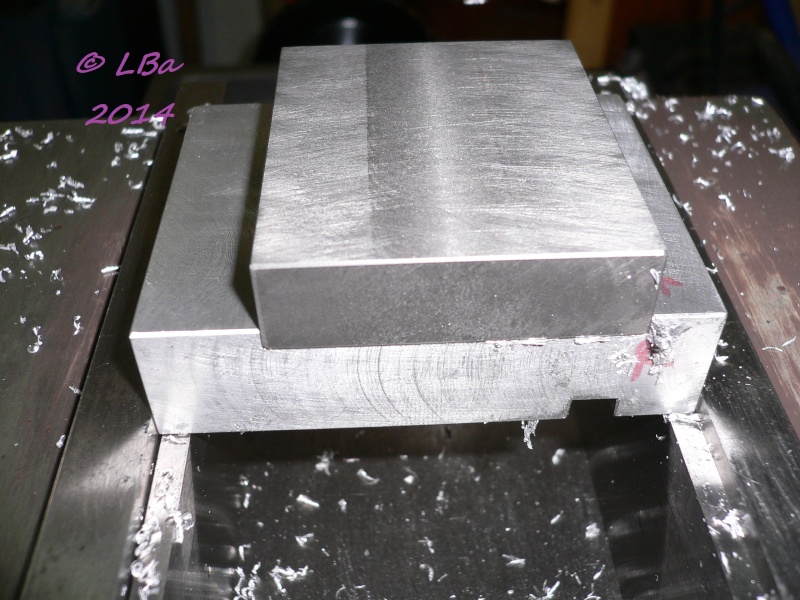

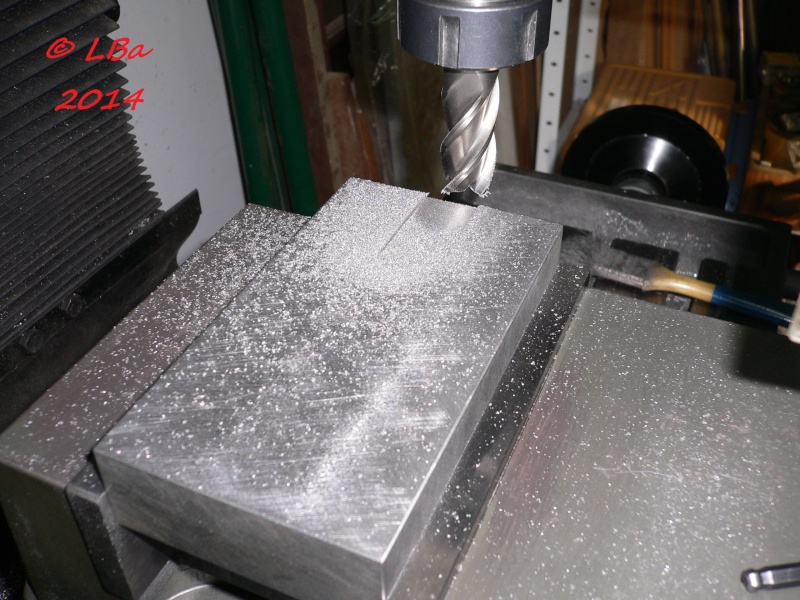

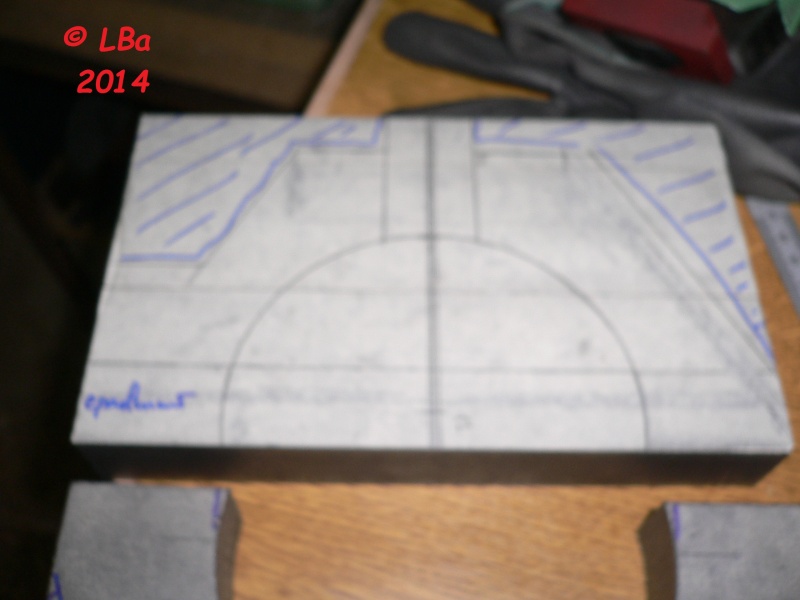

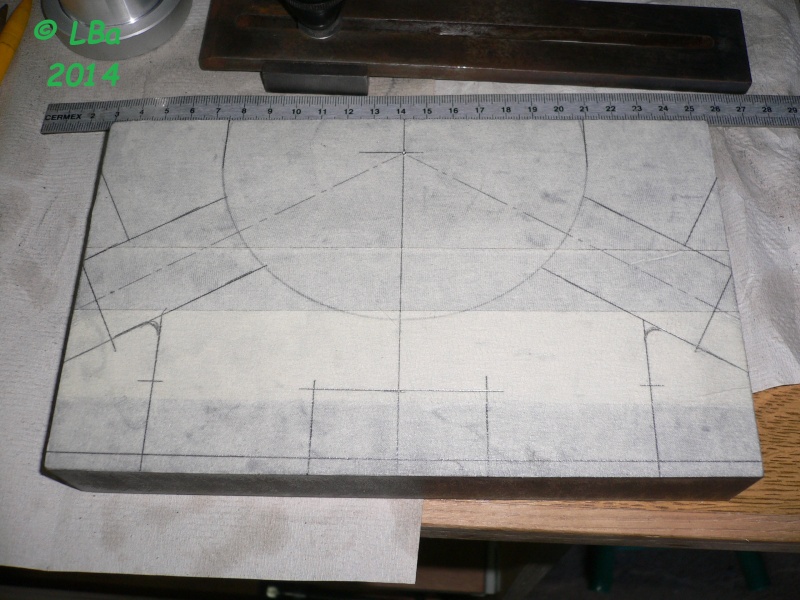

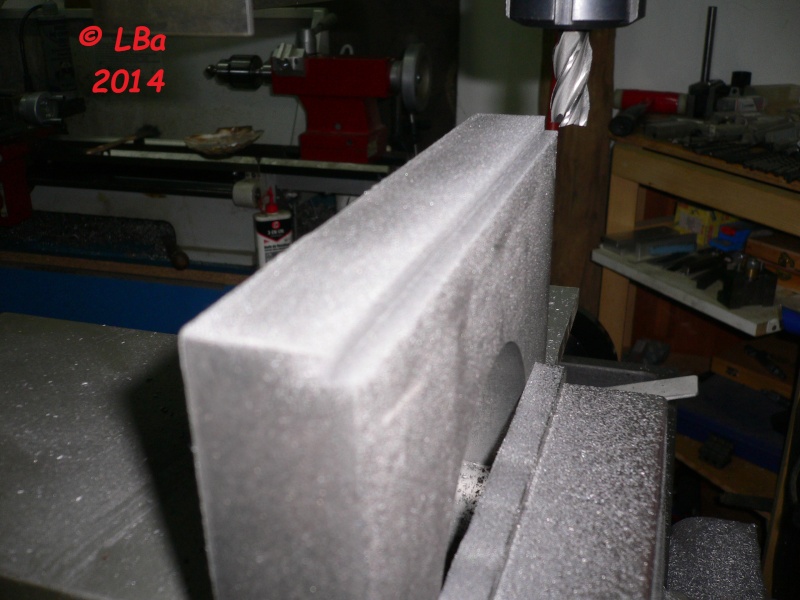

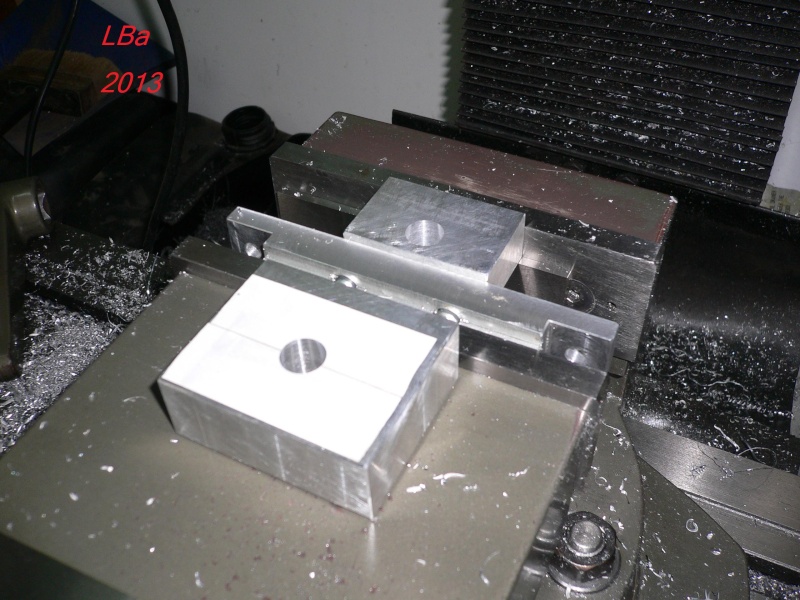

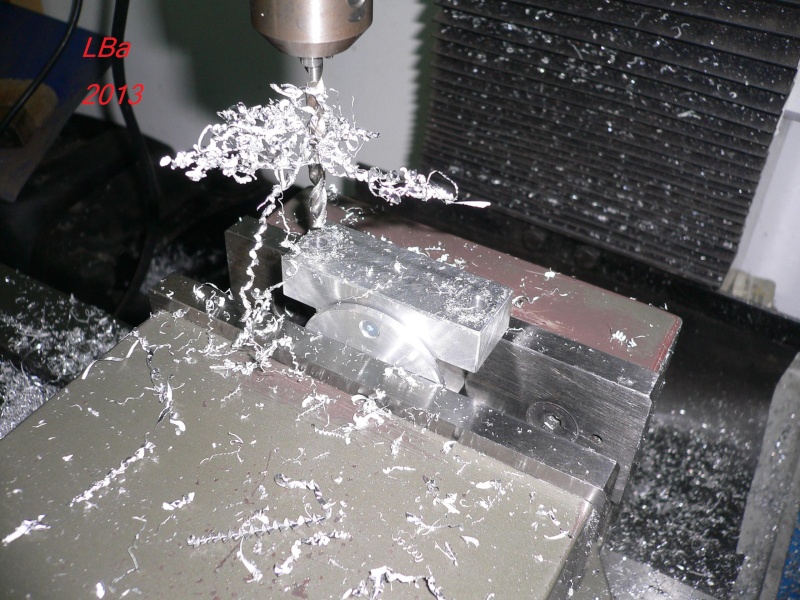

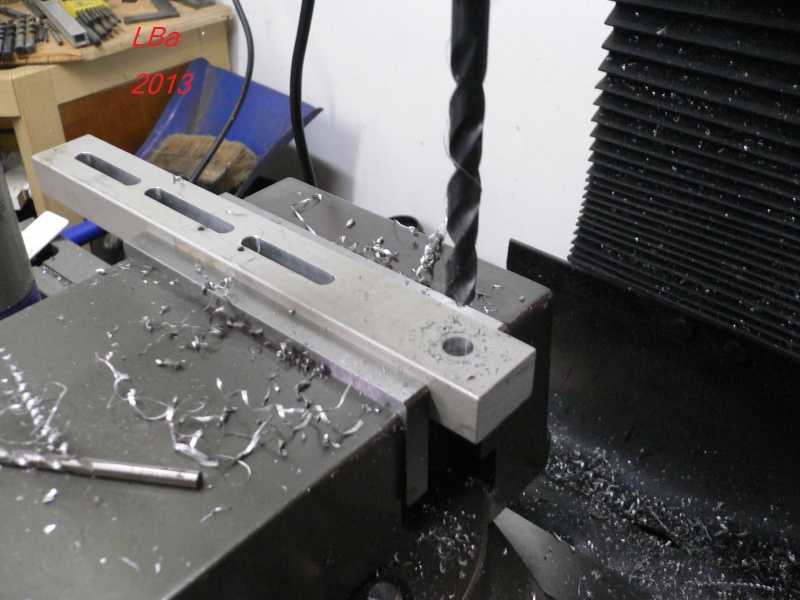

débit de la pièce matière aluminium

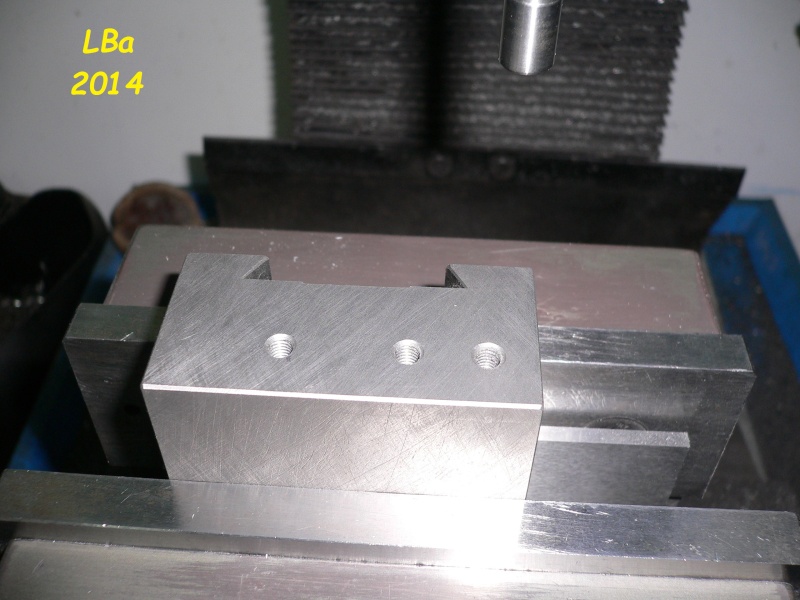

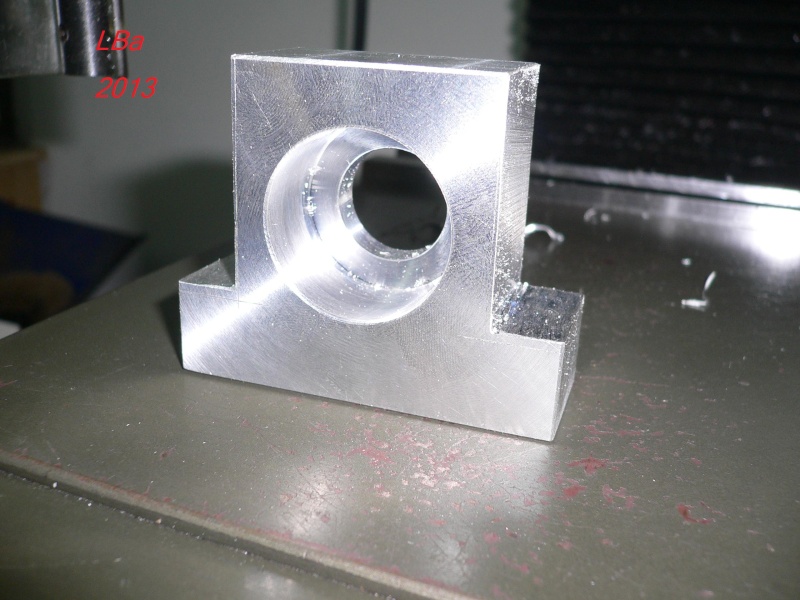

après cubage :

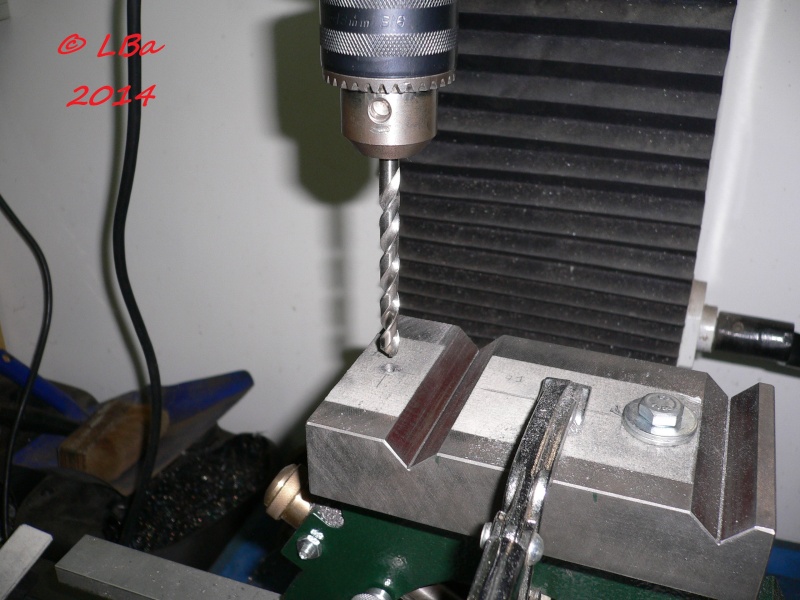

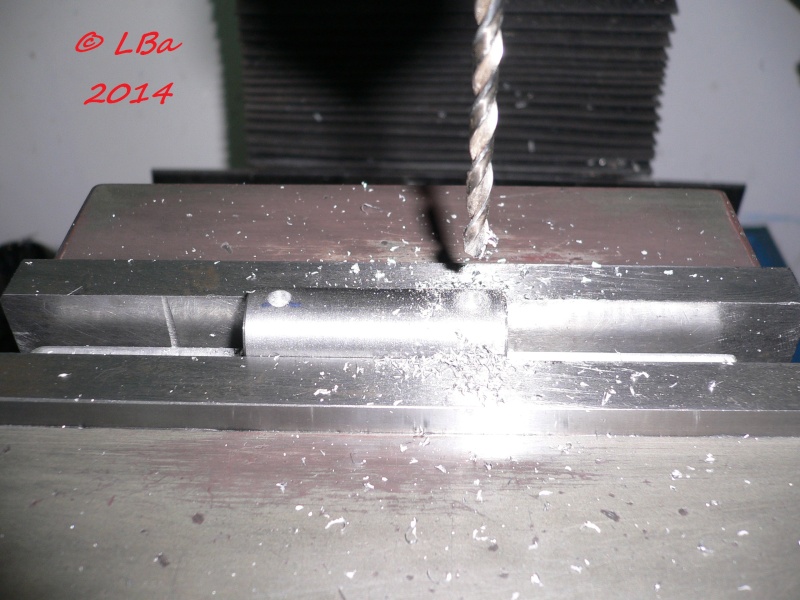

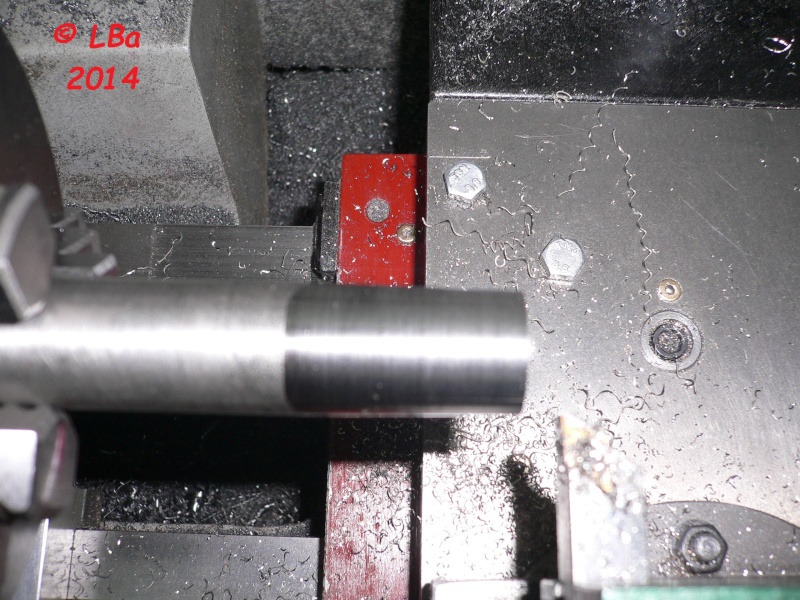

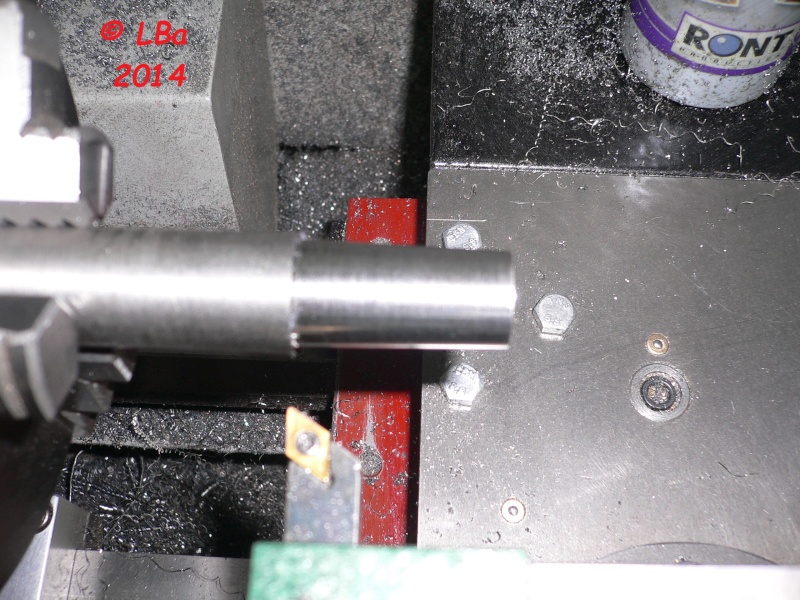

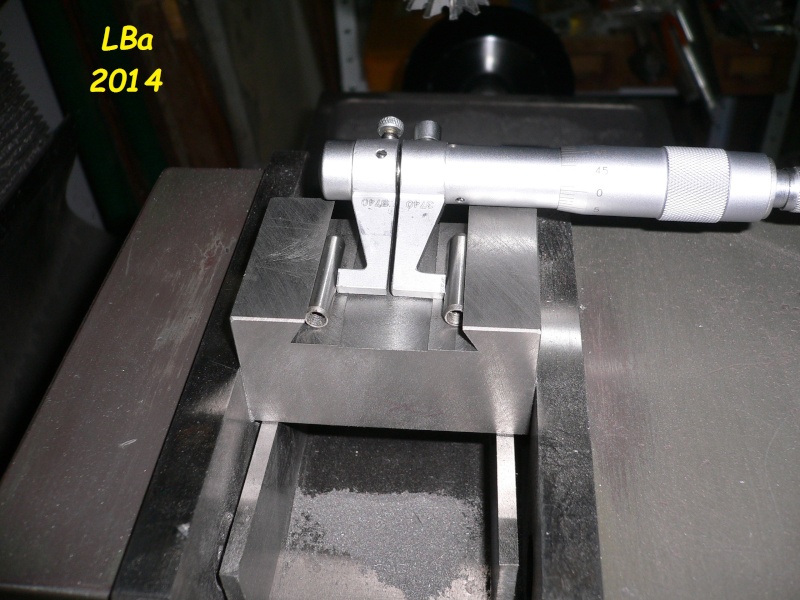

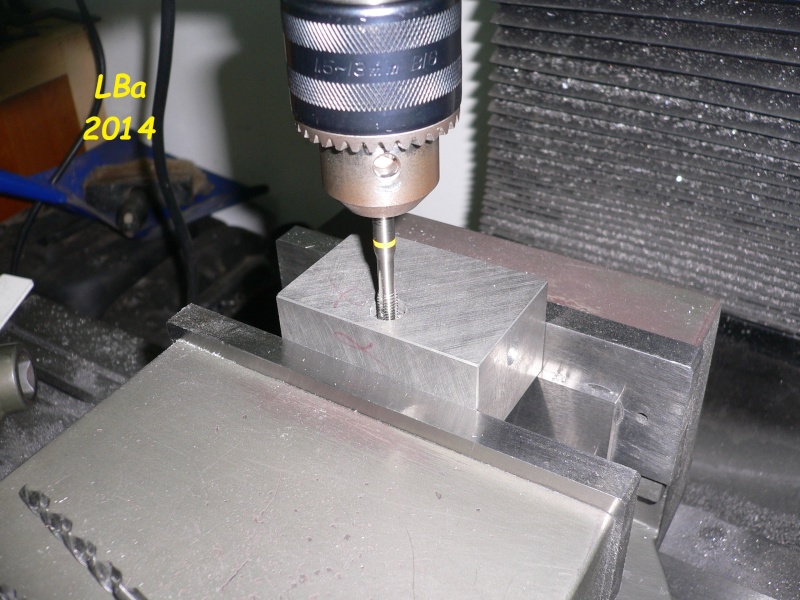

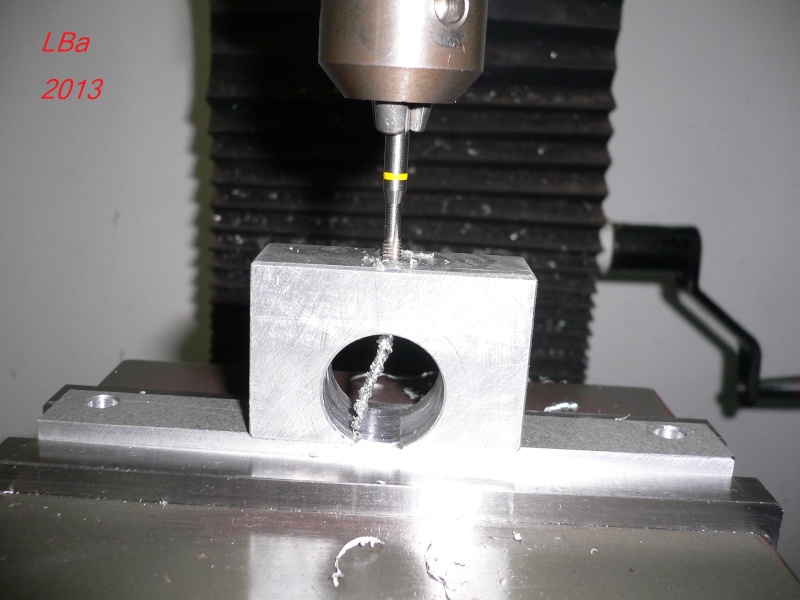

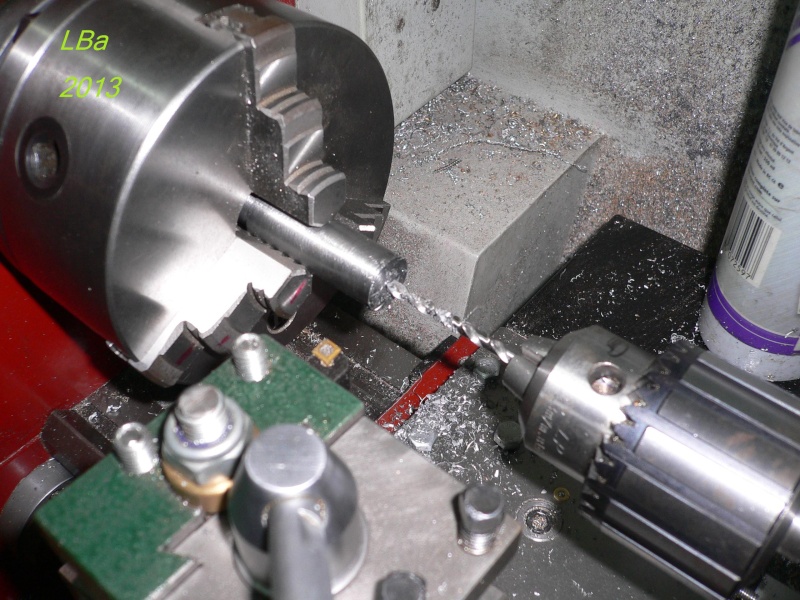

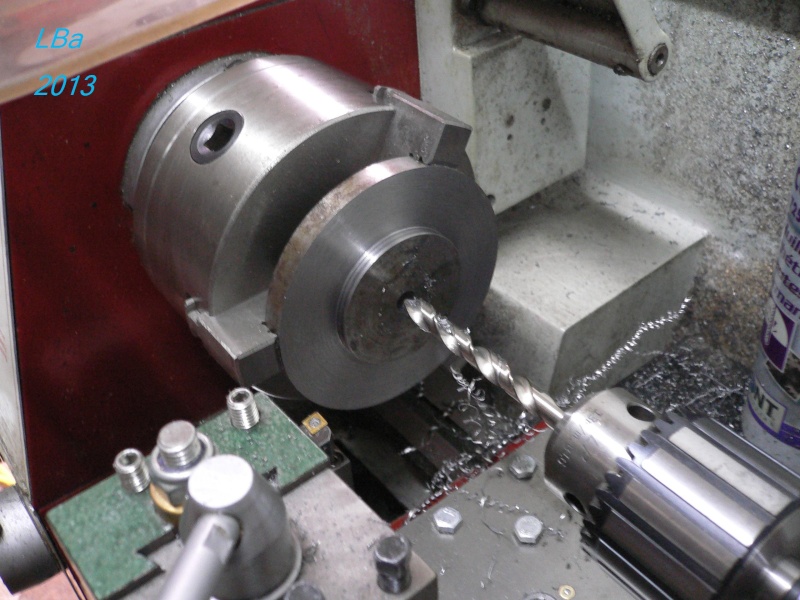

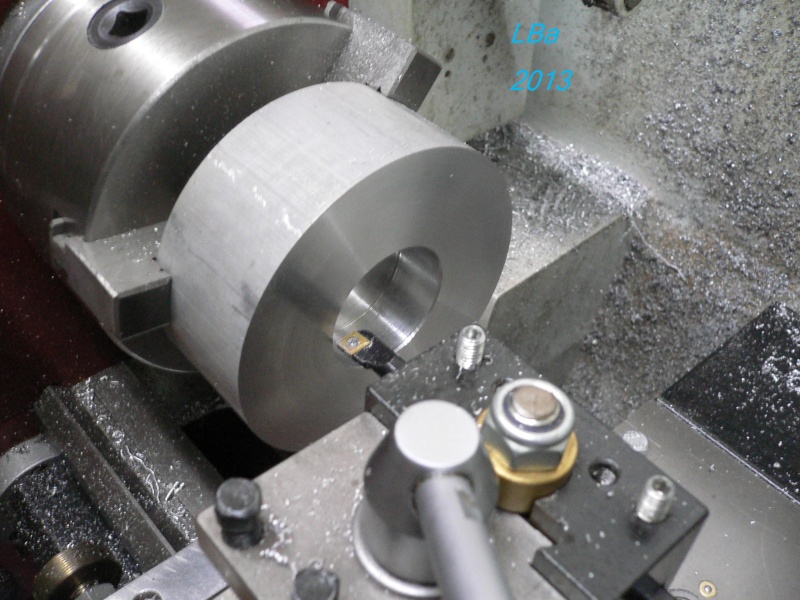

perçage de la pièce à 11,9 mm

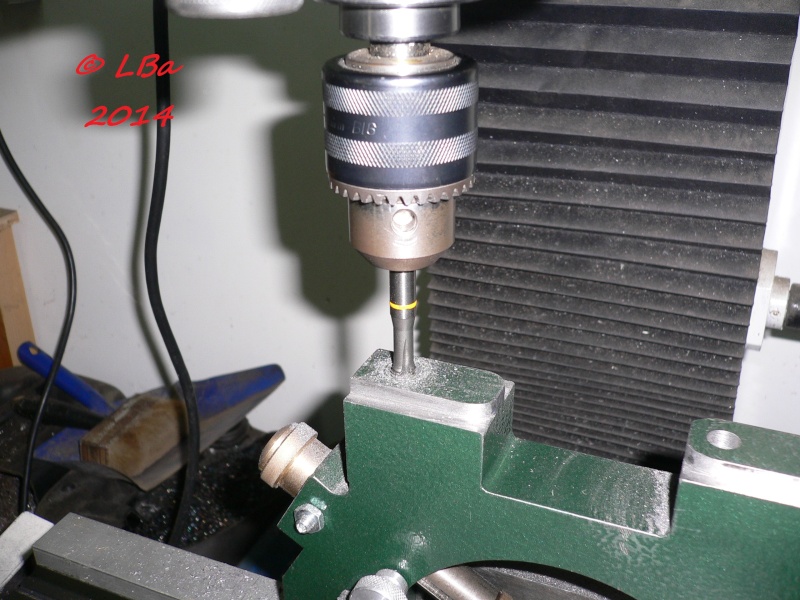

et alésage à 12 mm

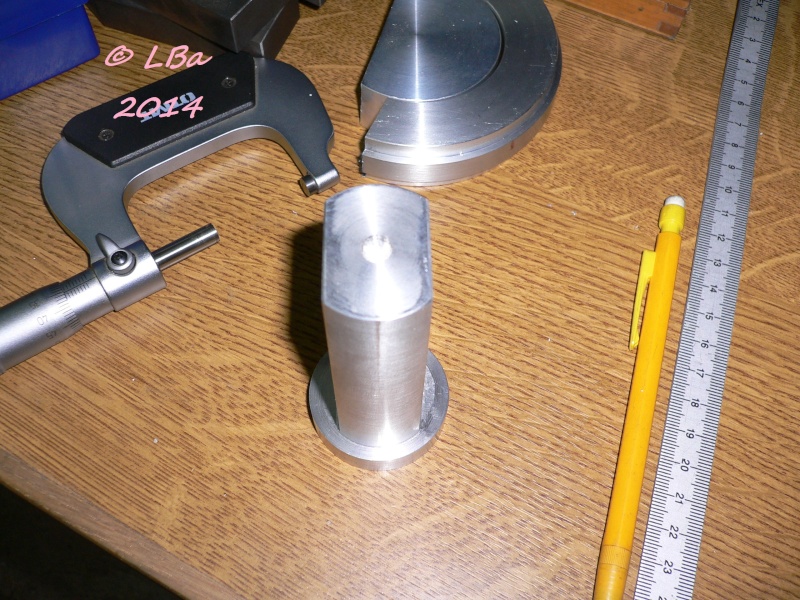

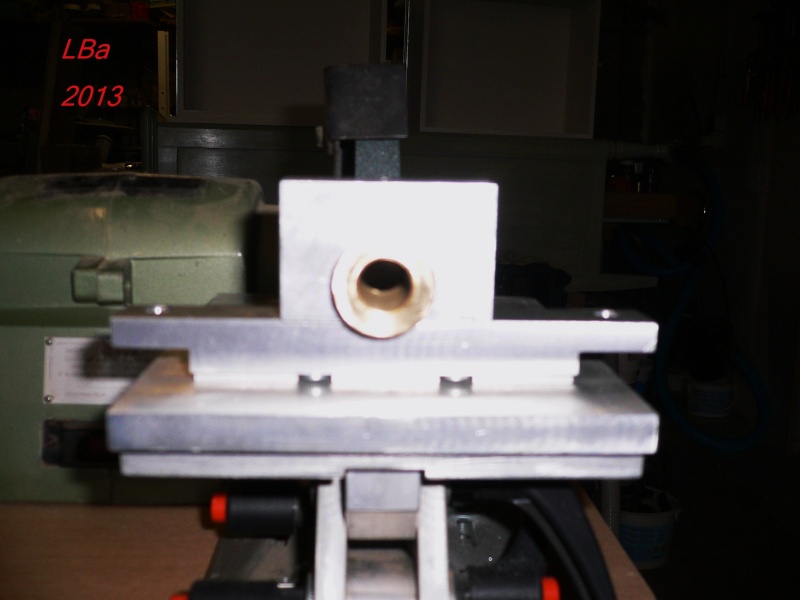

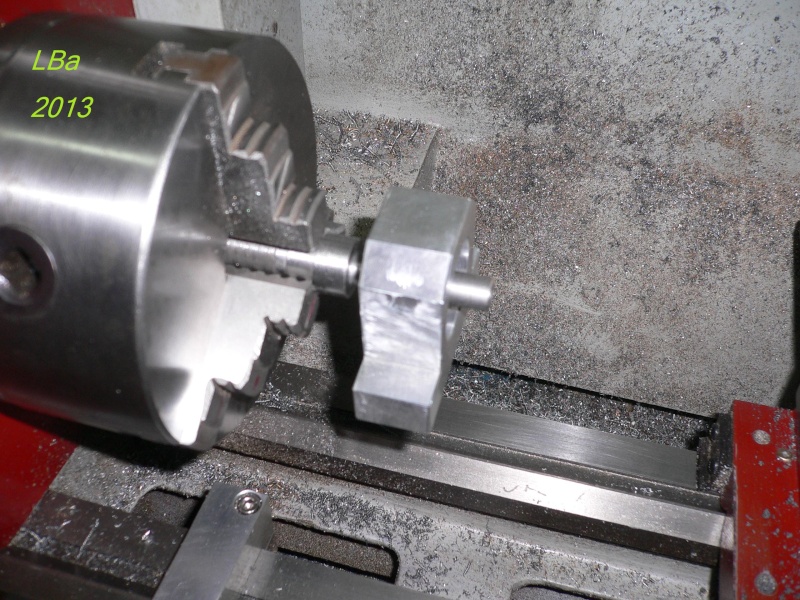

vérification de l'ajustement

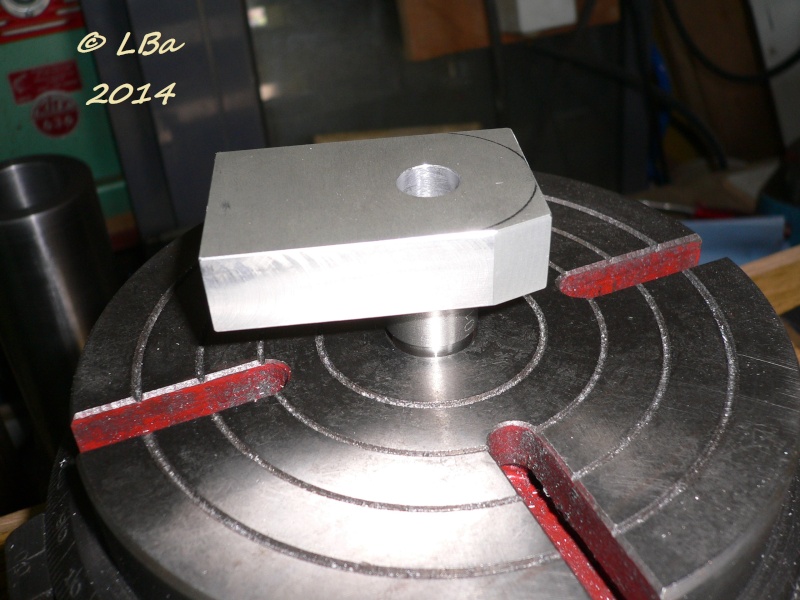

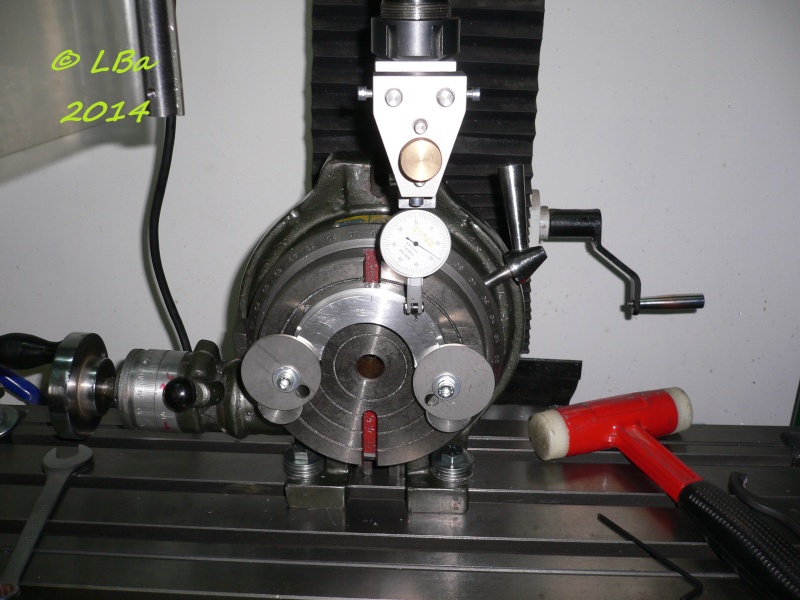

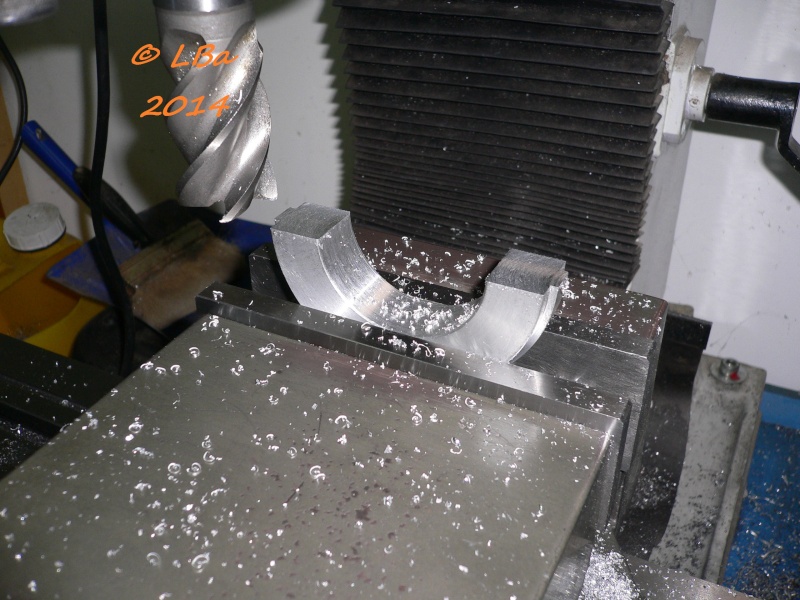

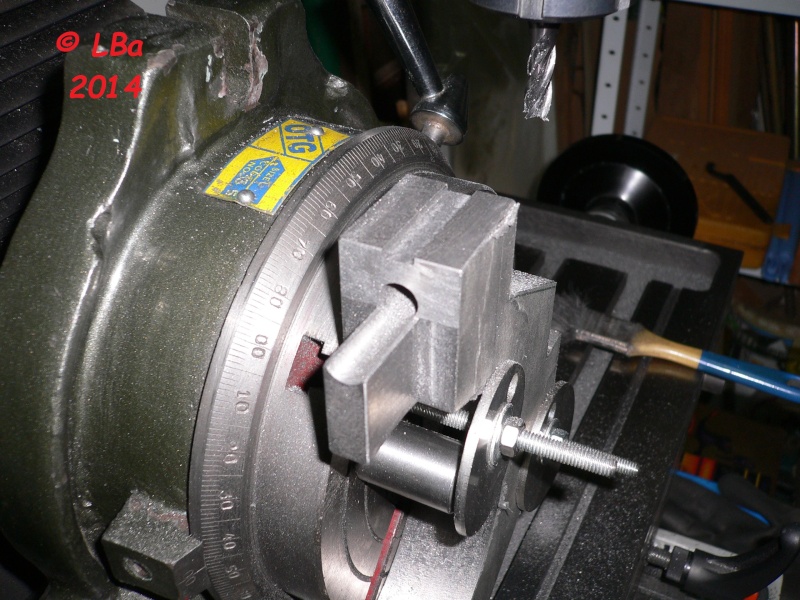

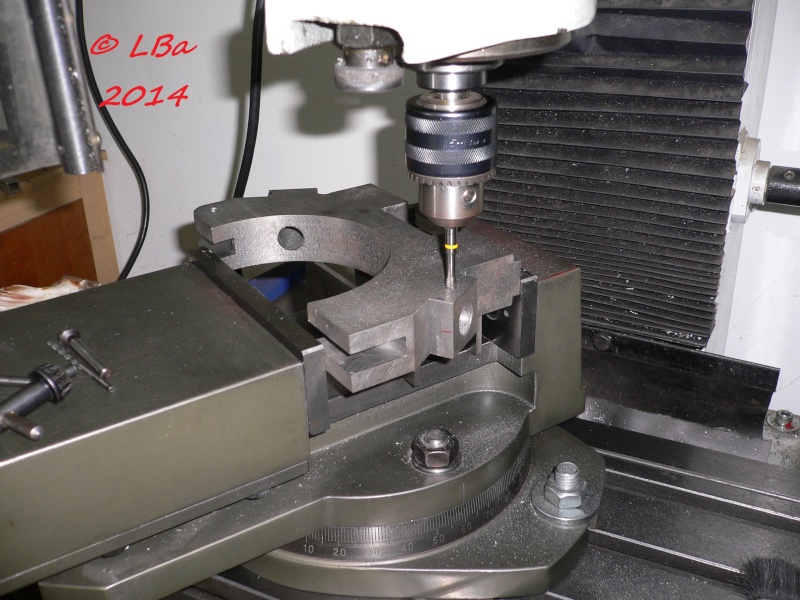

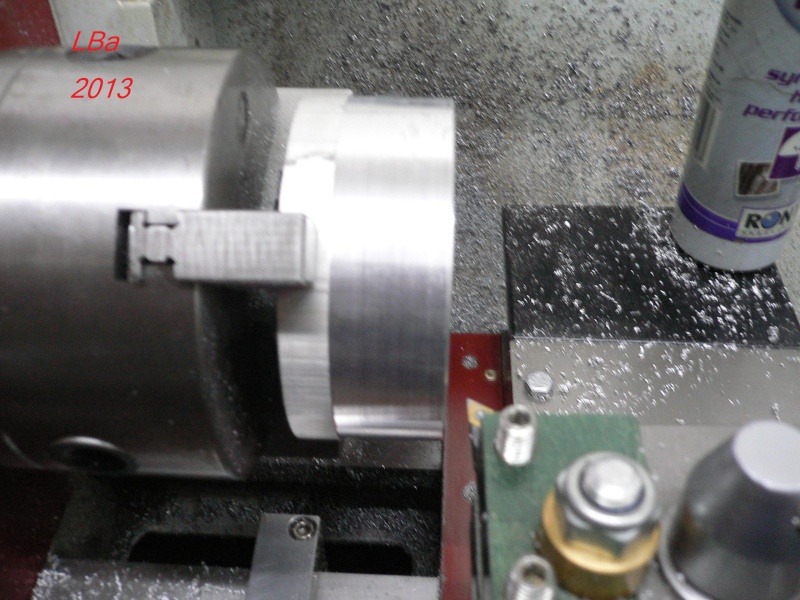

Pour usiner une extrémité en arrondi, montage sur le plateau circulaire

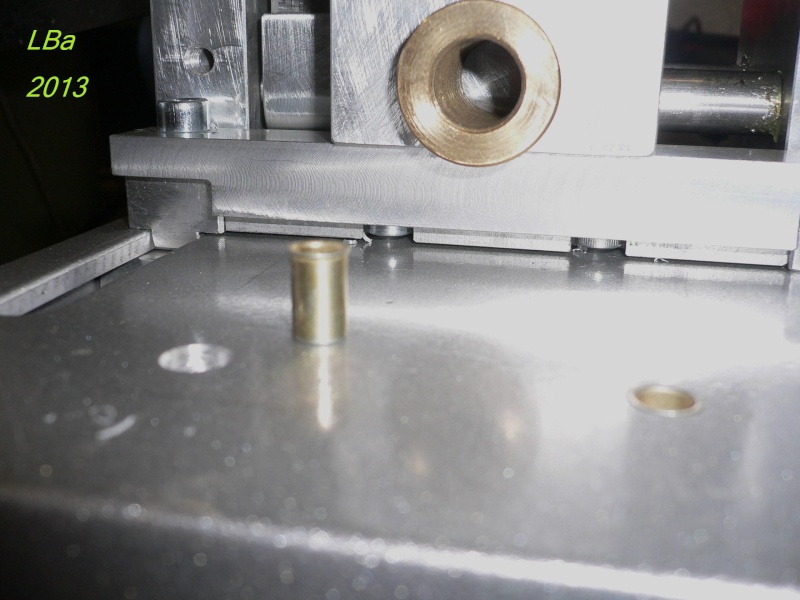

la pièce est centrée par un cimblot

j'avais déja usiné un cimblot pour une autre utilisation, je l'ai repris pour y usiner un épaulement à un Ø de 12 mm

la dimension de l'alésage du support

petite vérification de l'ajustement

la partie extérieure du cimblot est en cône morse

la pièce abloquée sur le plateau circulaire

début de l'usinage

la fin de l'usinage

on peut apercevoir des facettes, celles ci seront atténuées à la toile

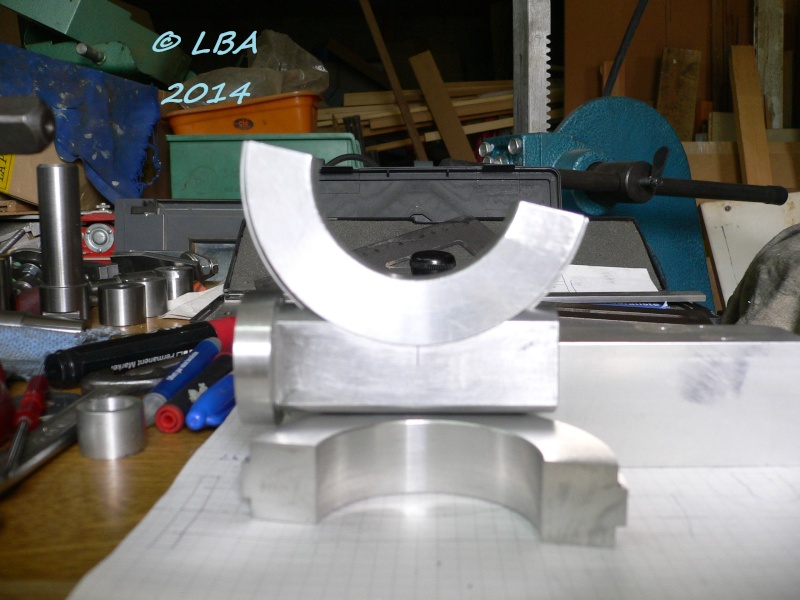

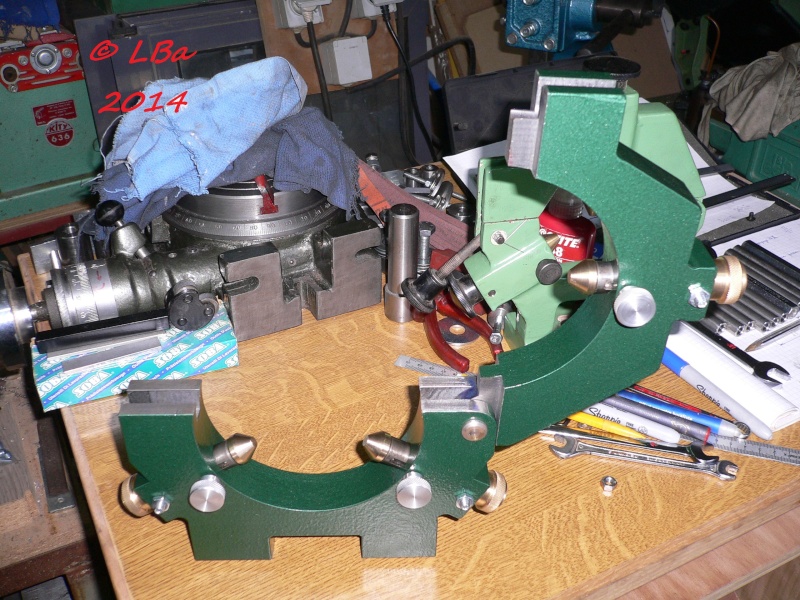

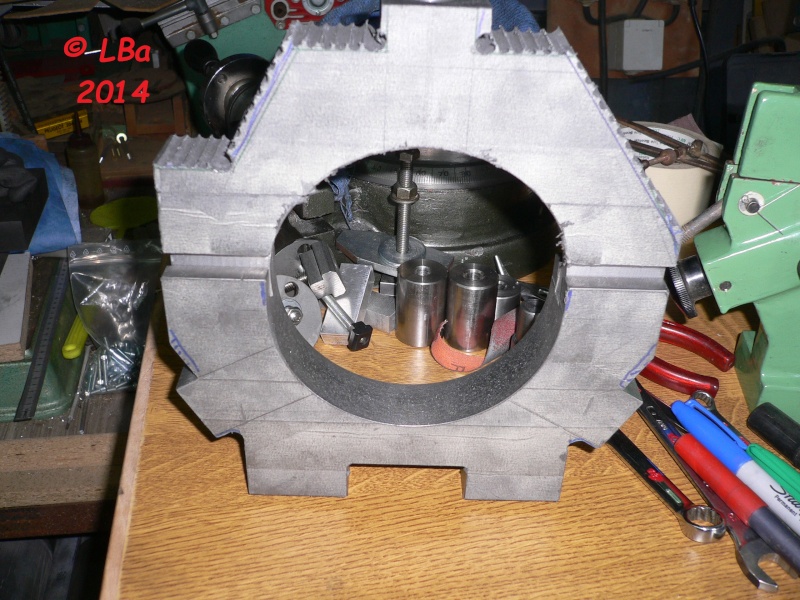

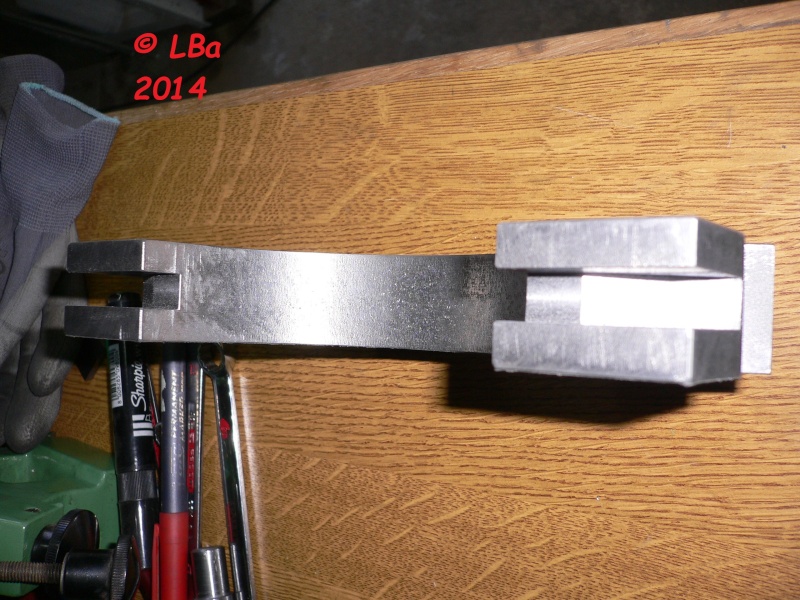

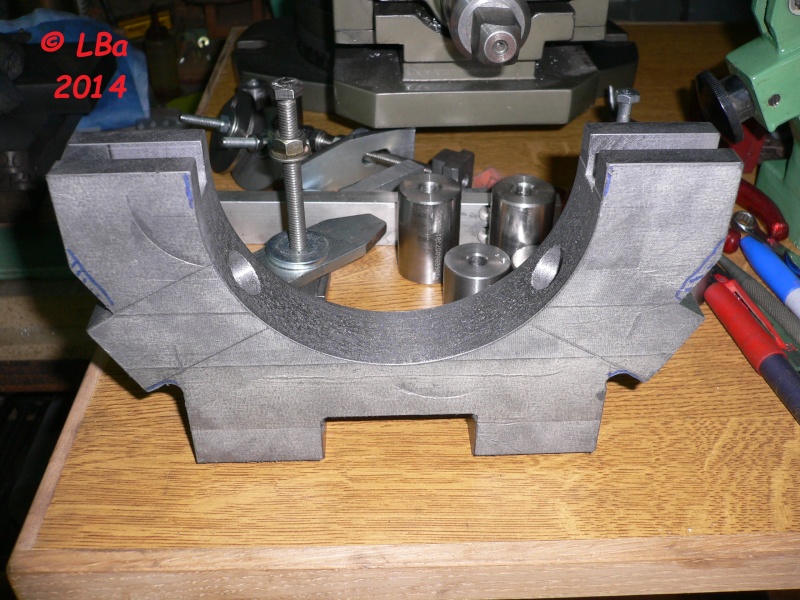

le montage à blanc des pièces

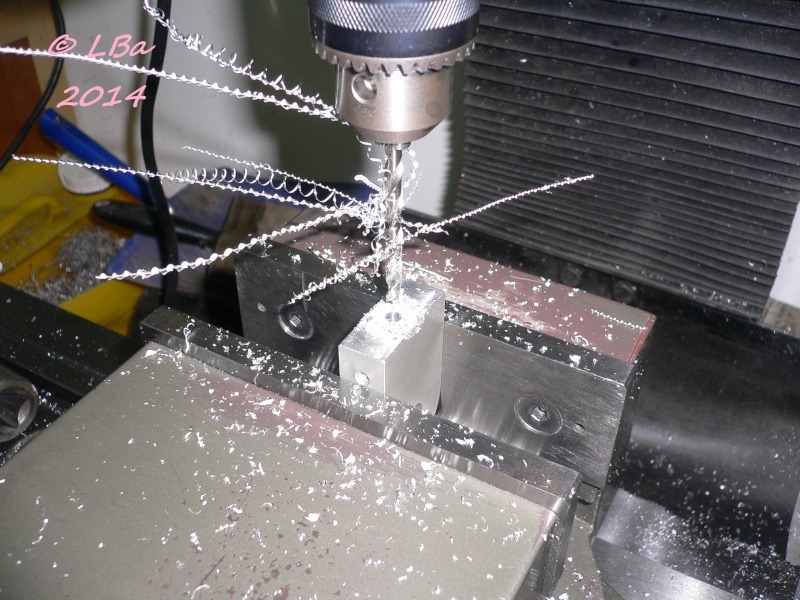

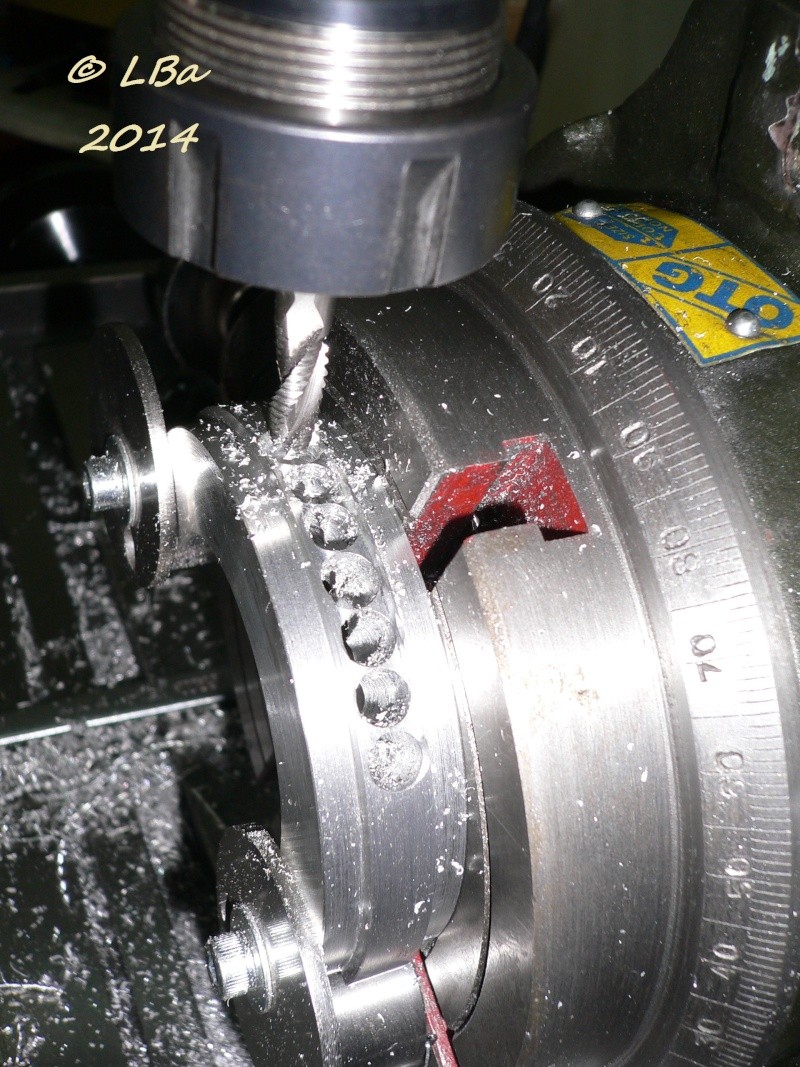

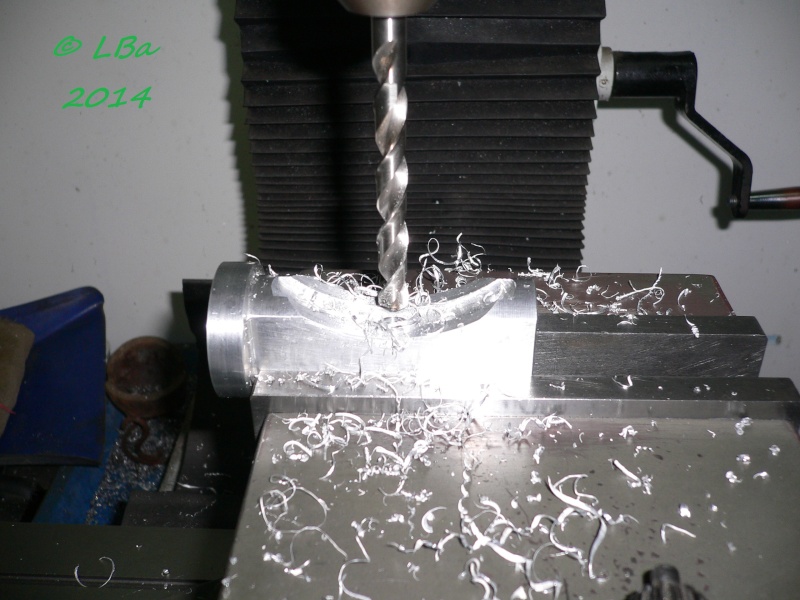

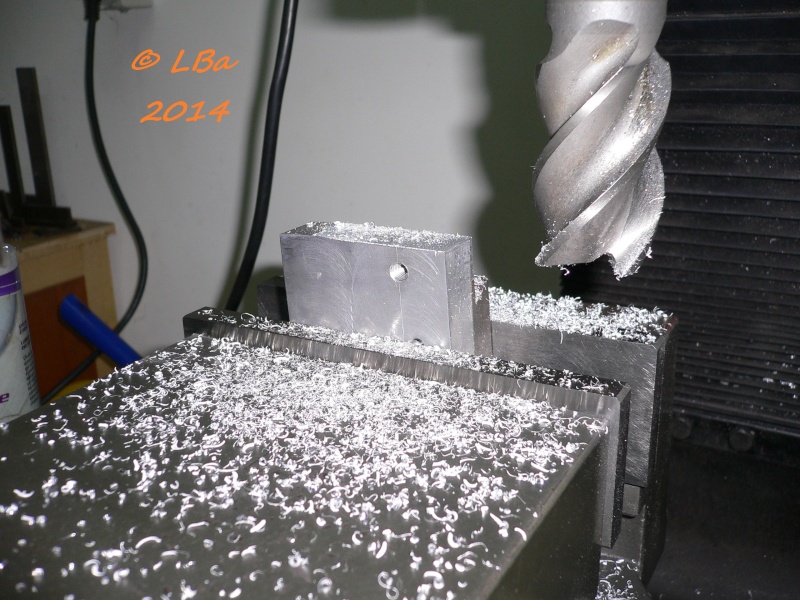

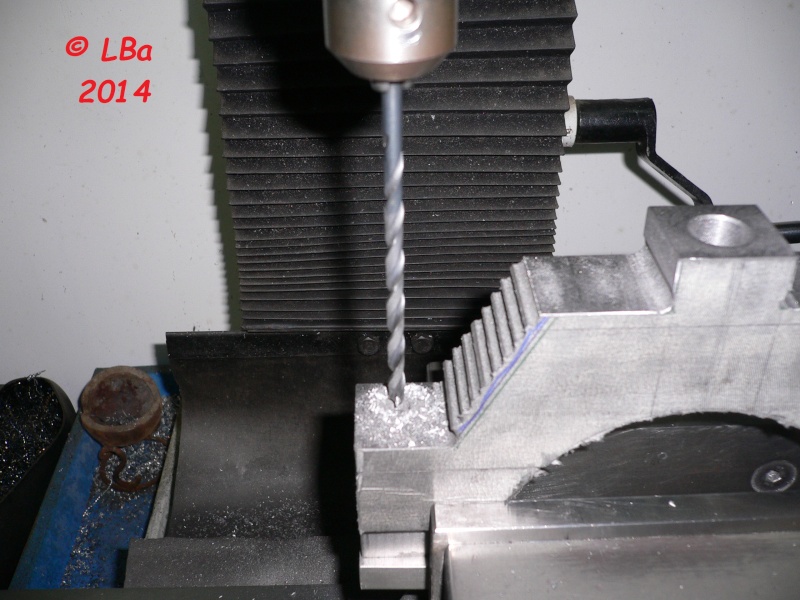

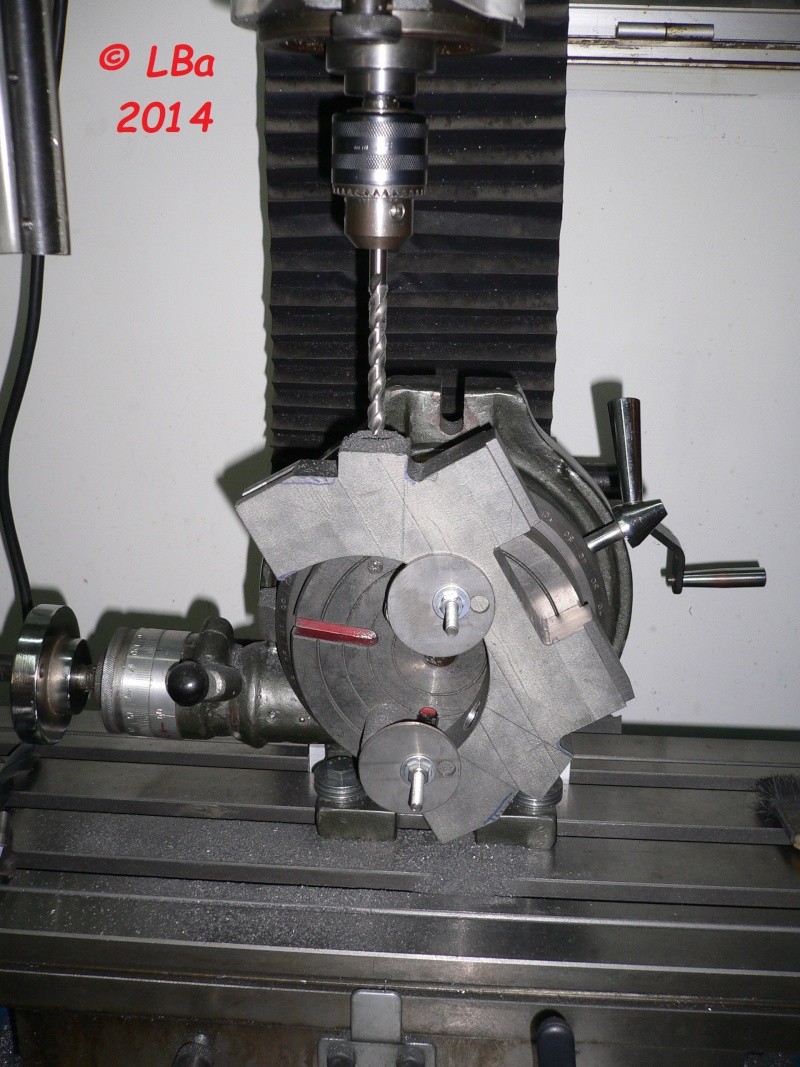

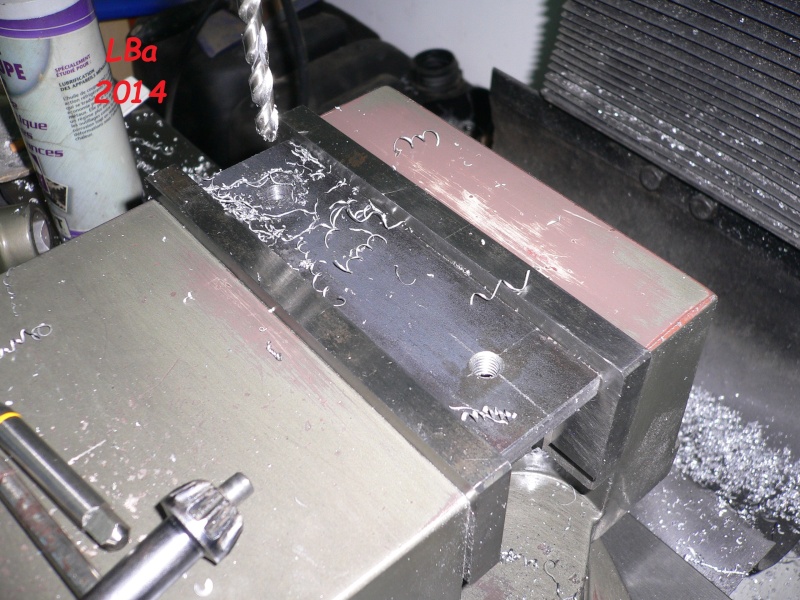

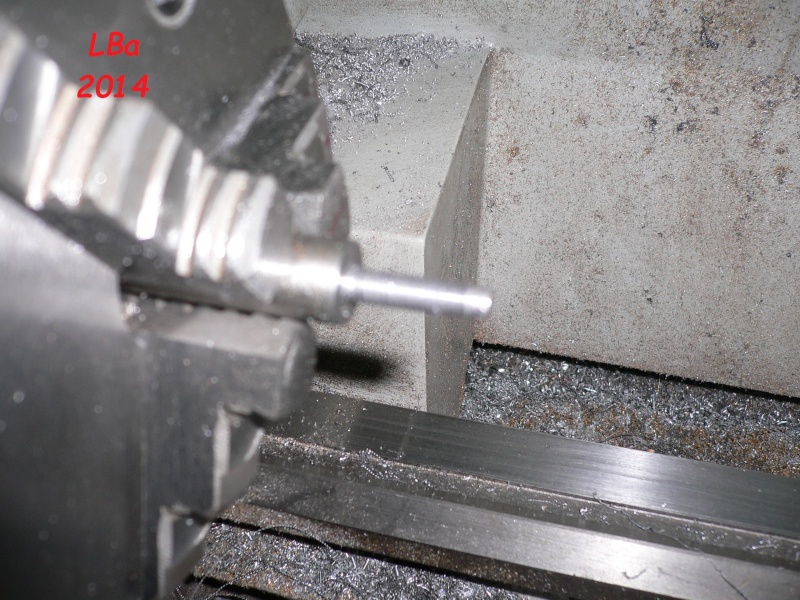

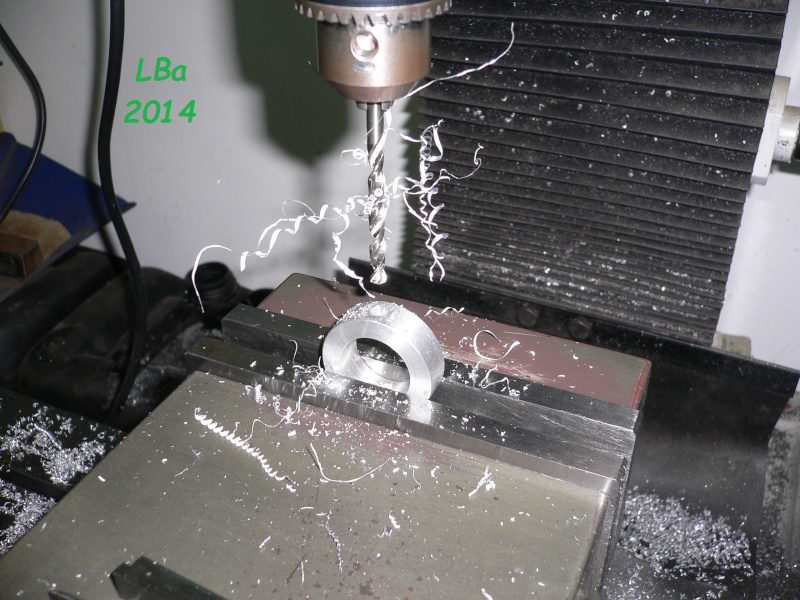

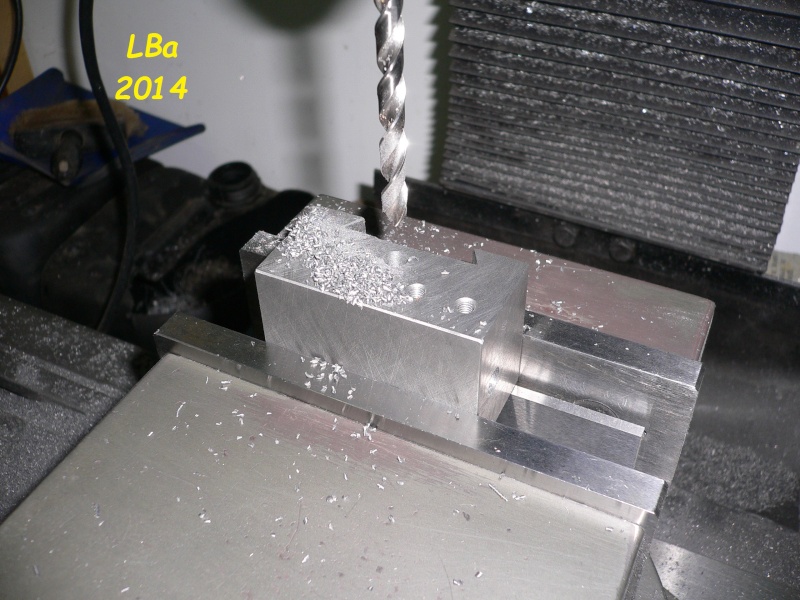

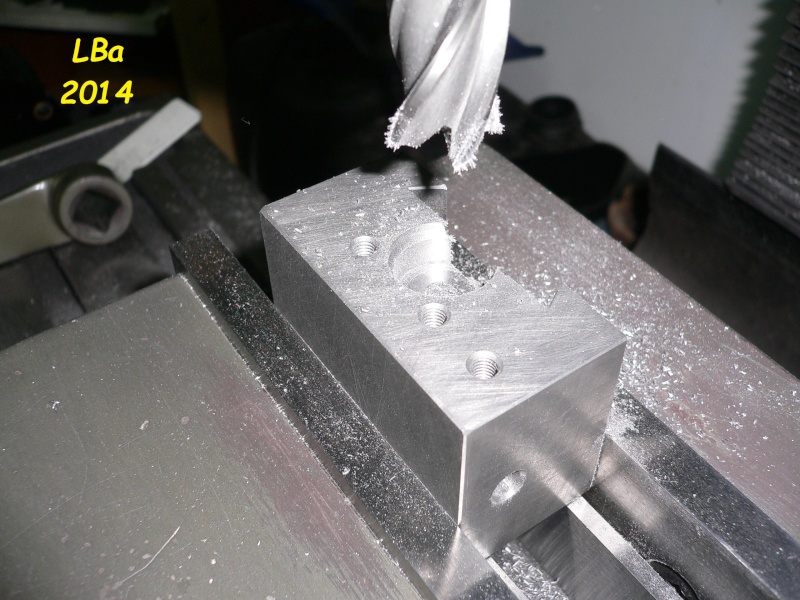

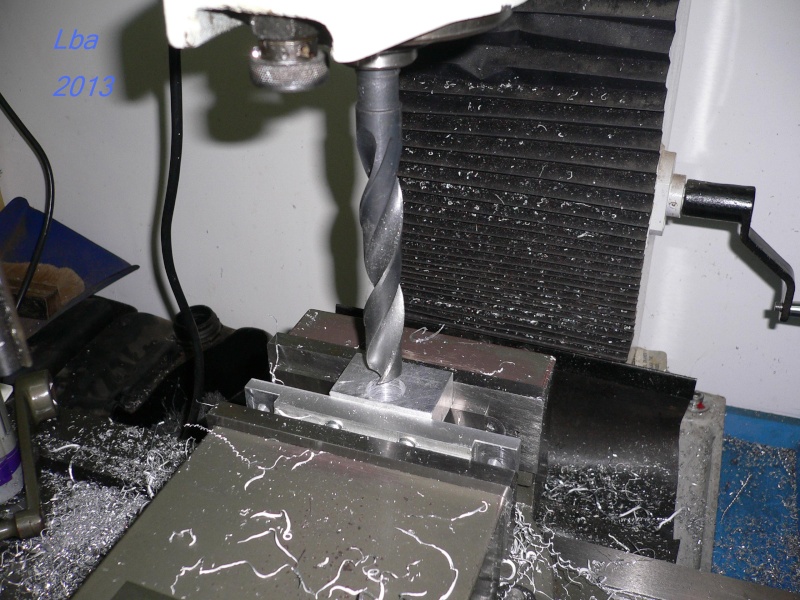

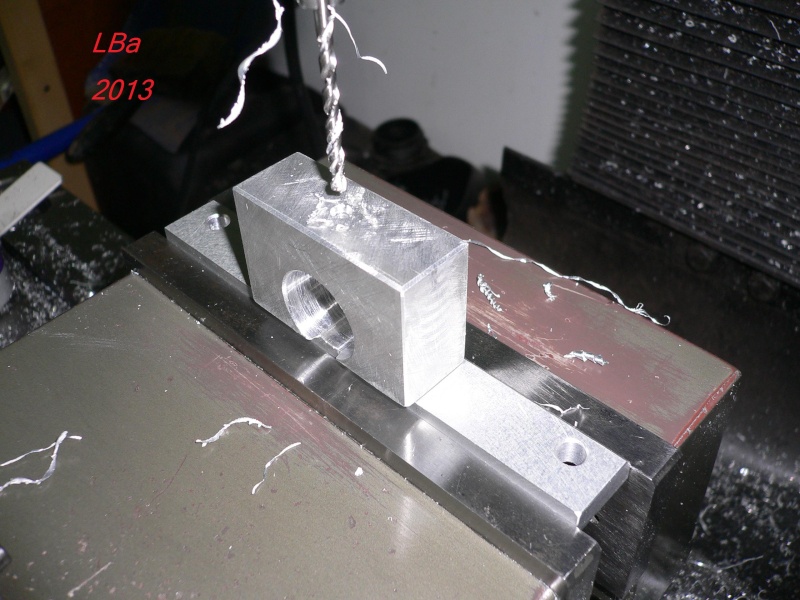

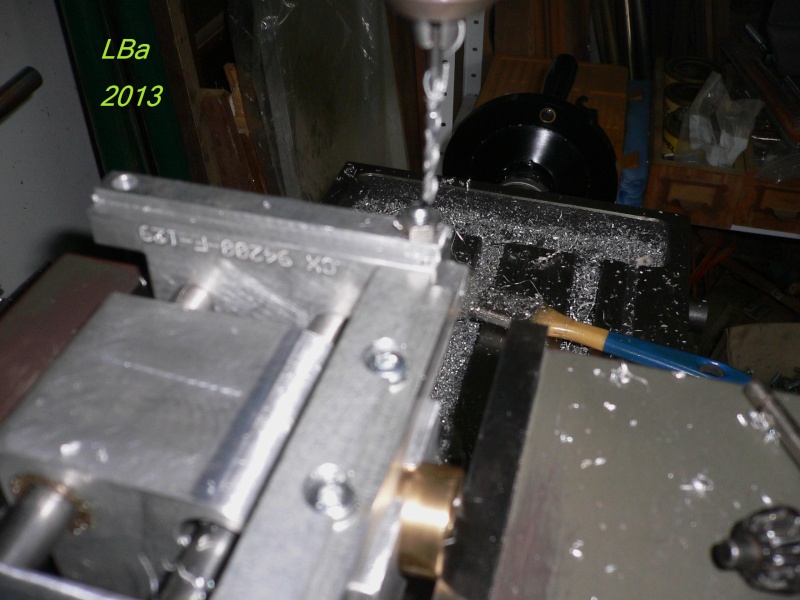

perçage du support (avec un beau déroulé de copeaux) pour un assemblage sur une semelle

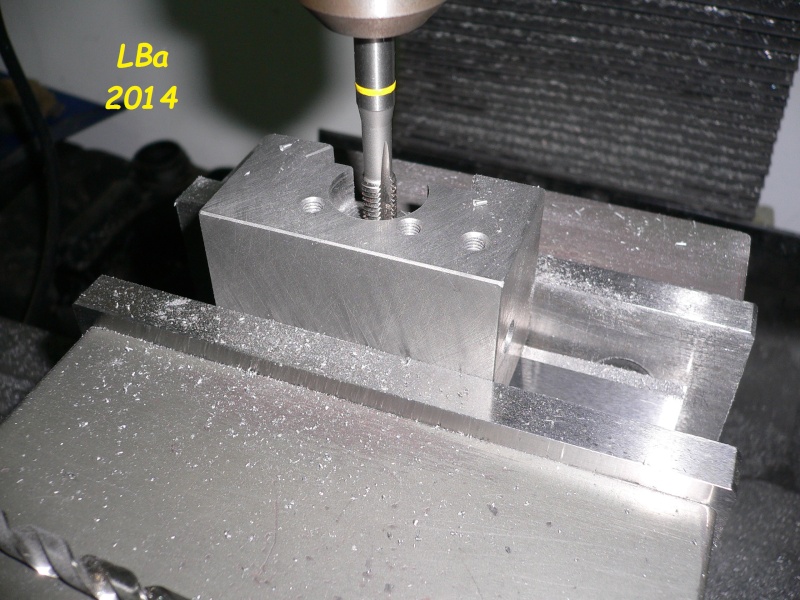

et taraudage à M6 du trou

Pièces suivantes

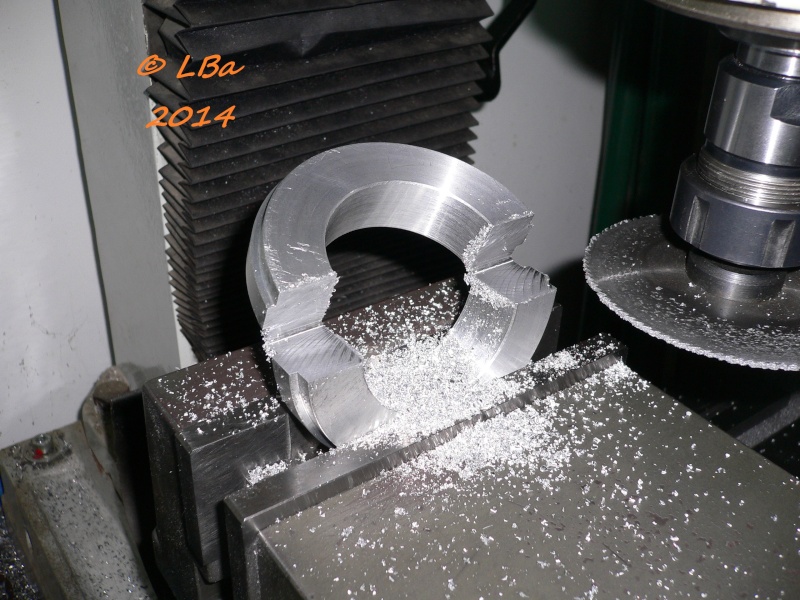

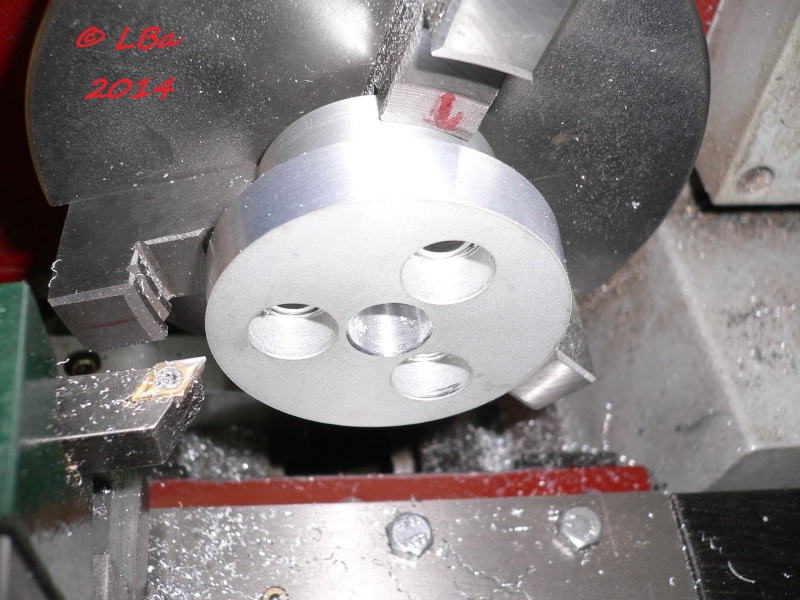

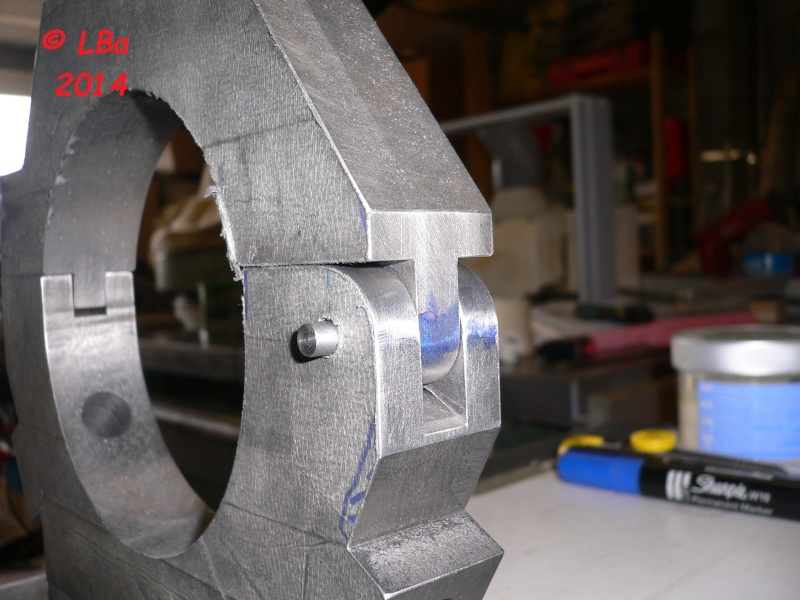

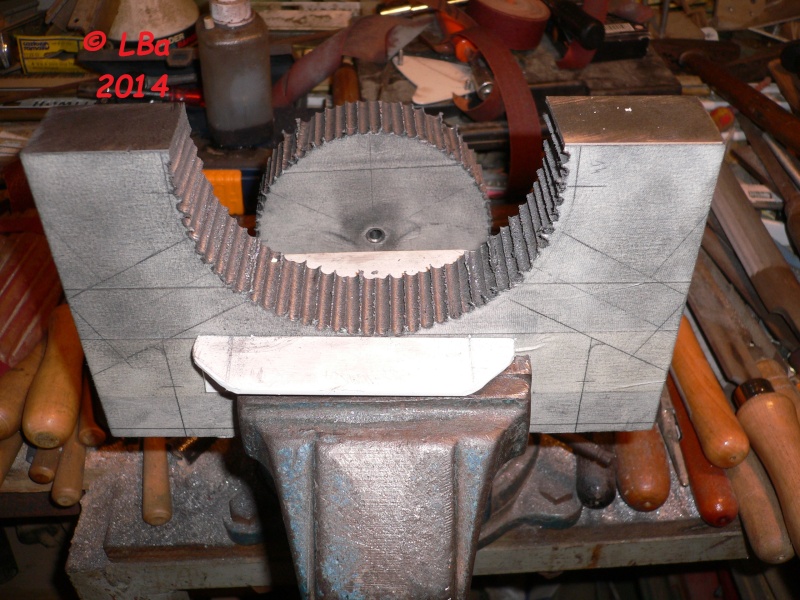

Sur cette pièce :

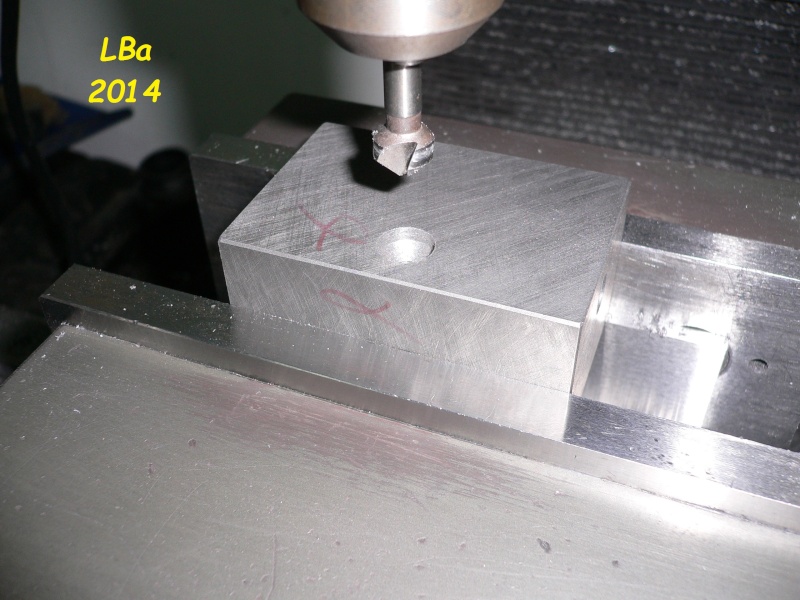

il me reste une lumière circulaire à usiner

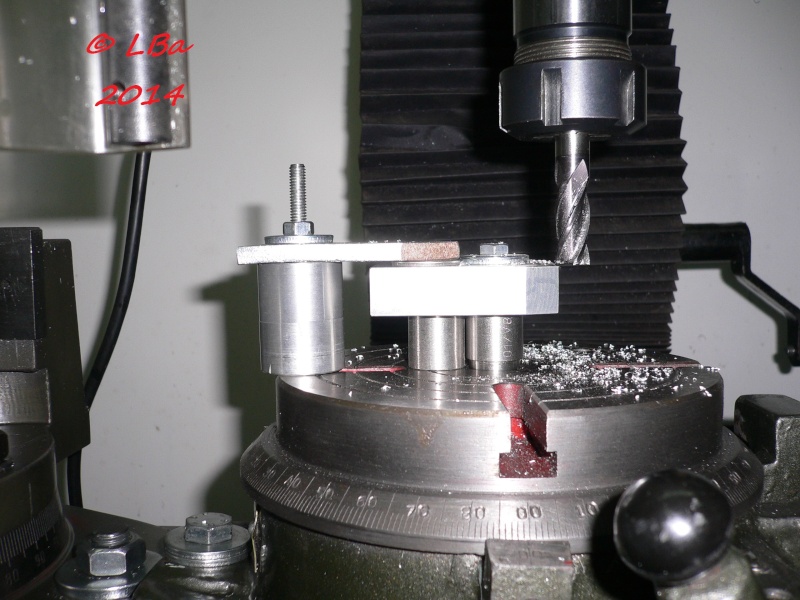

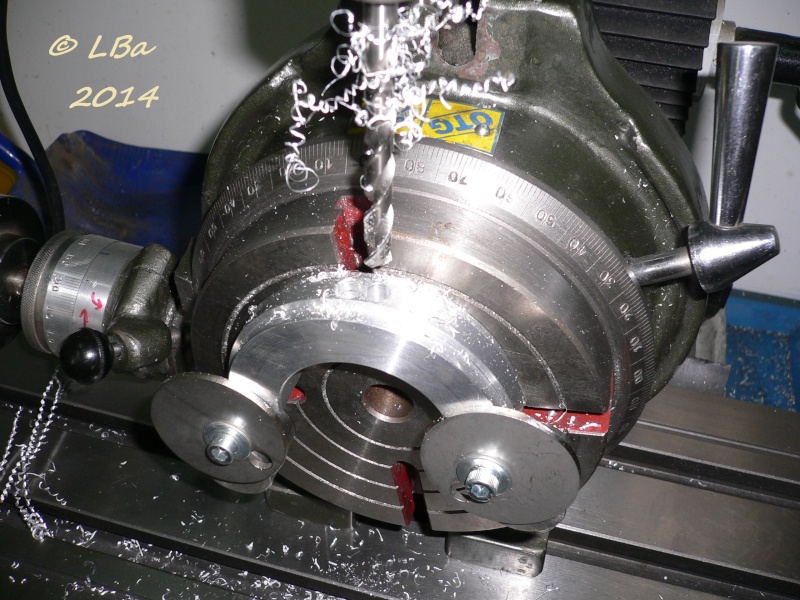

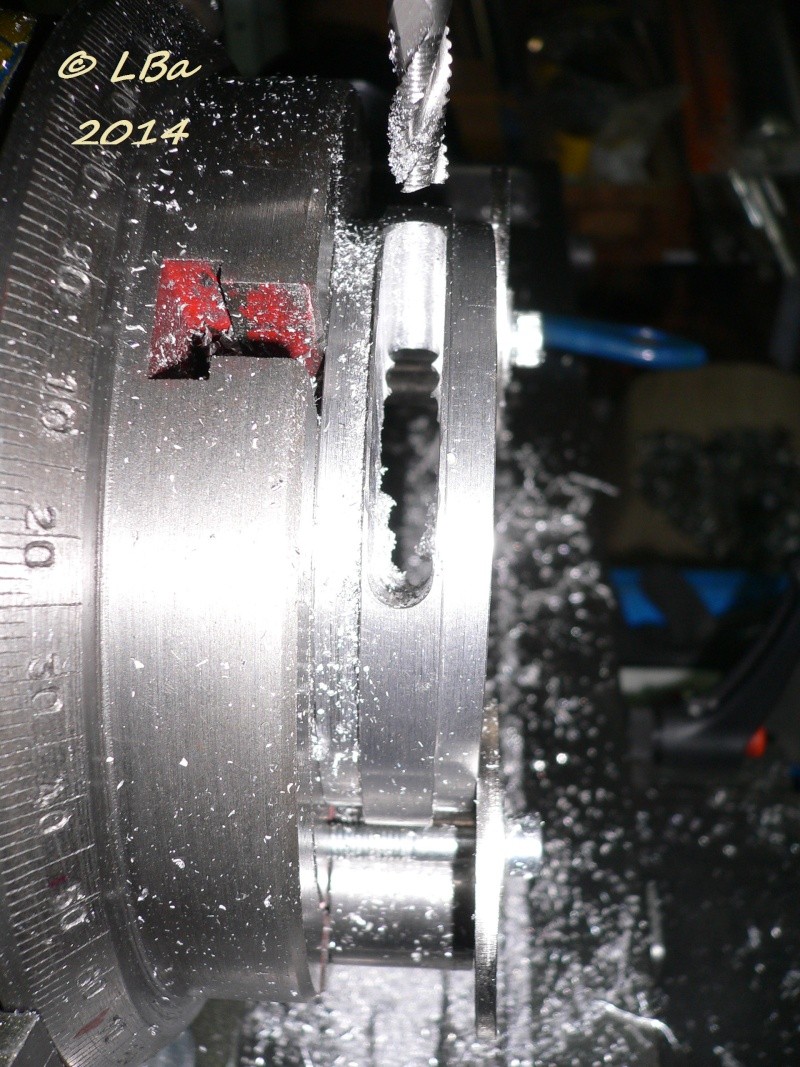

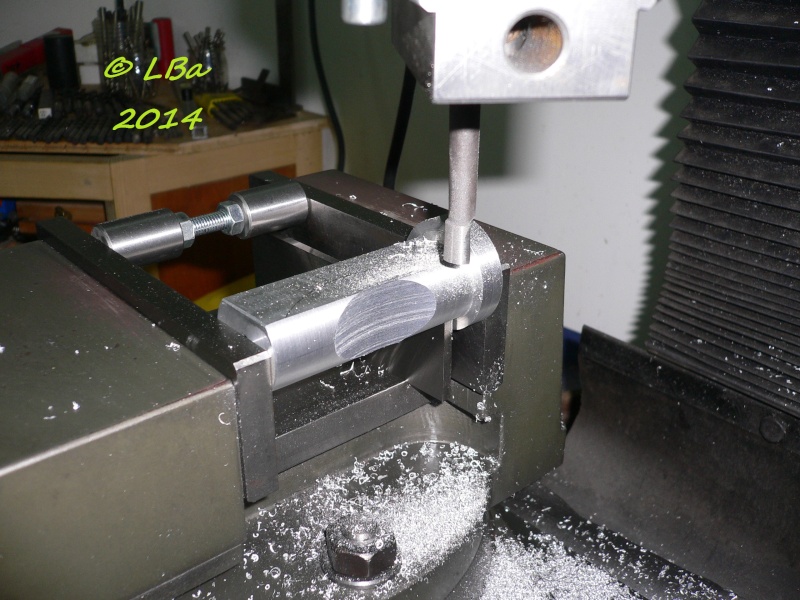

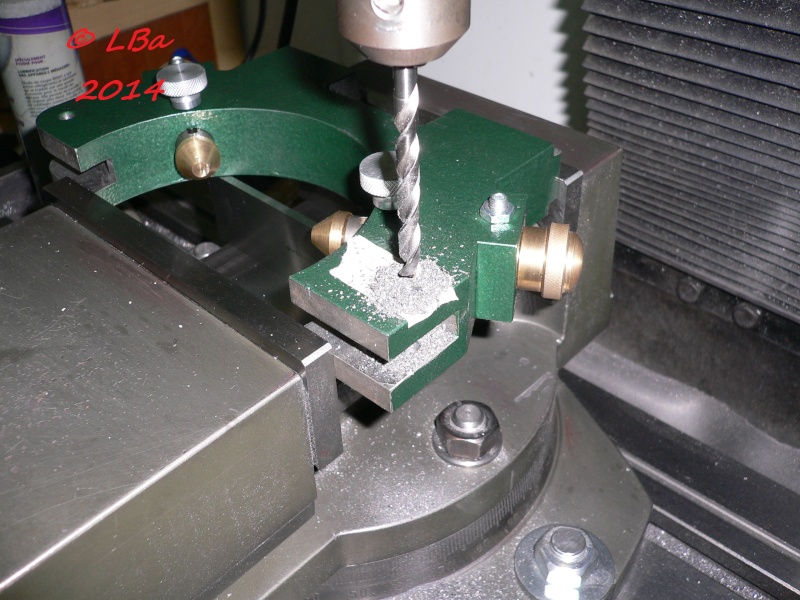

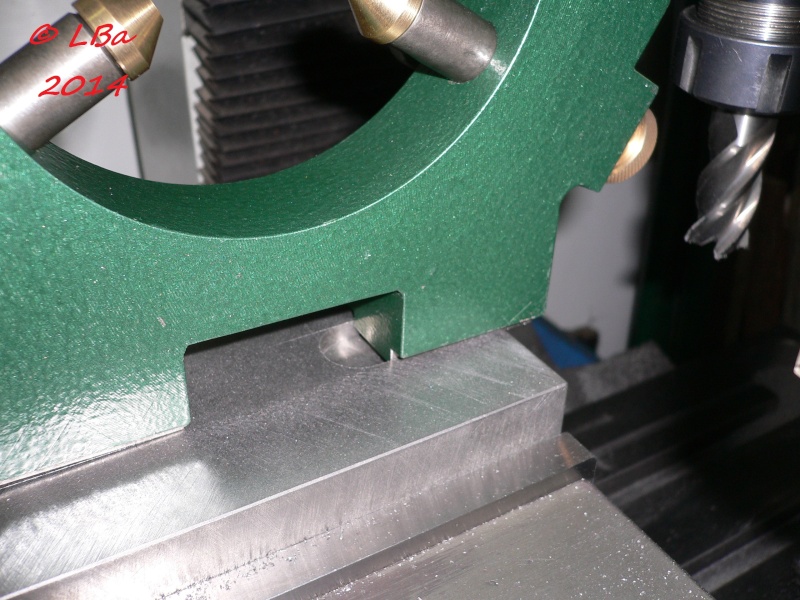

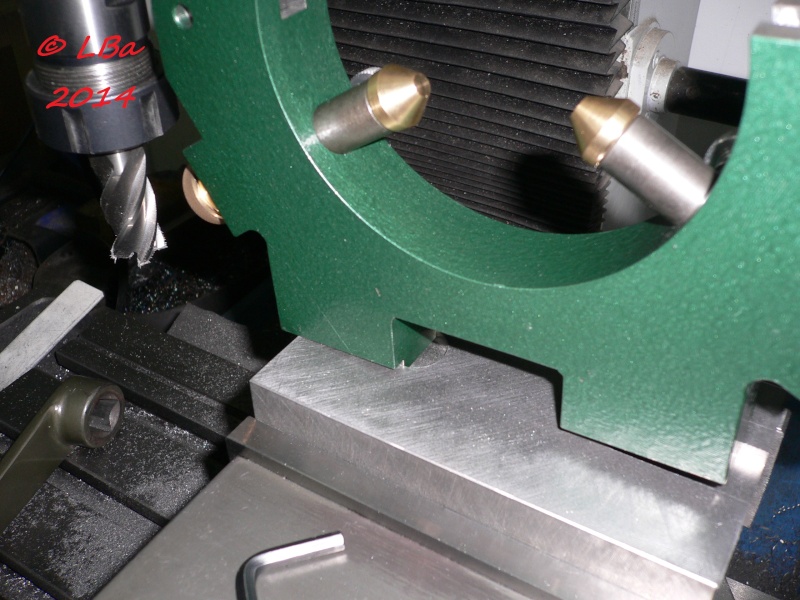

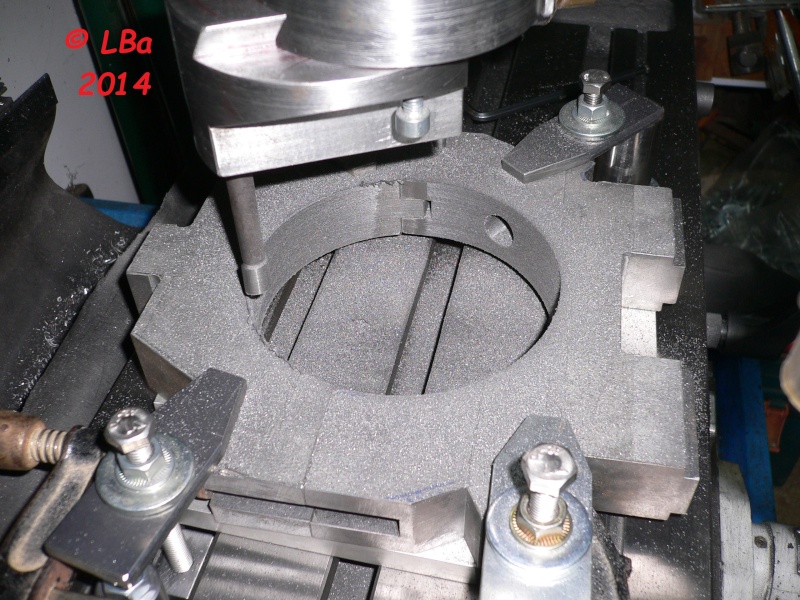

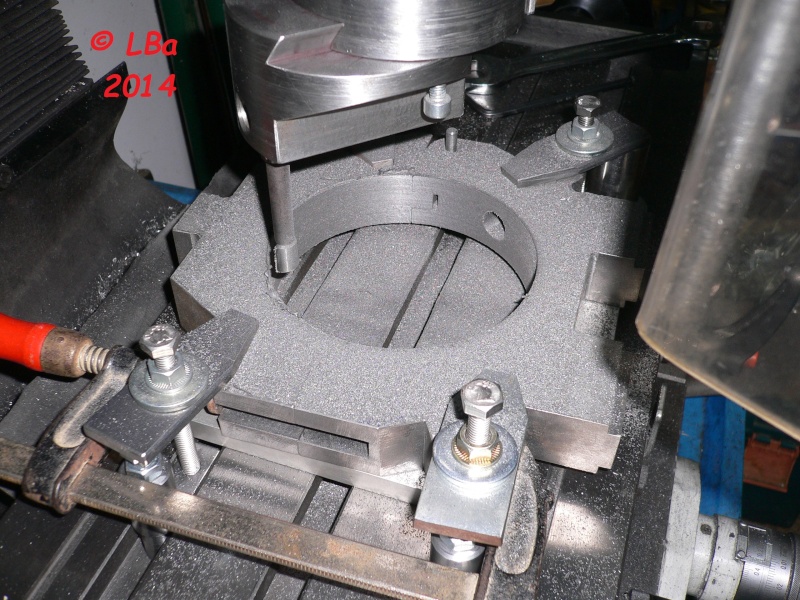

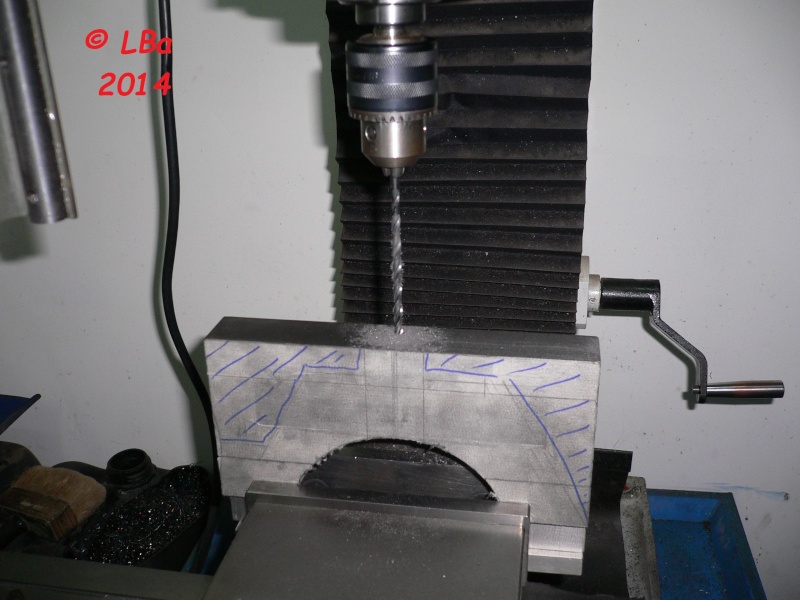

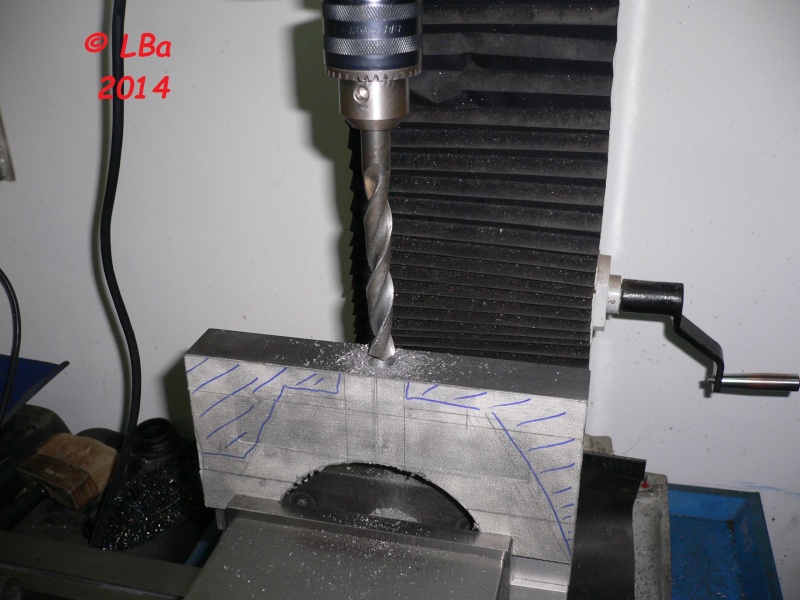

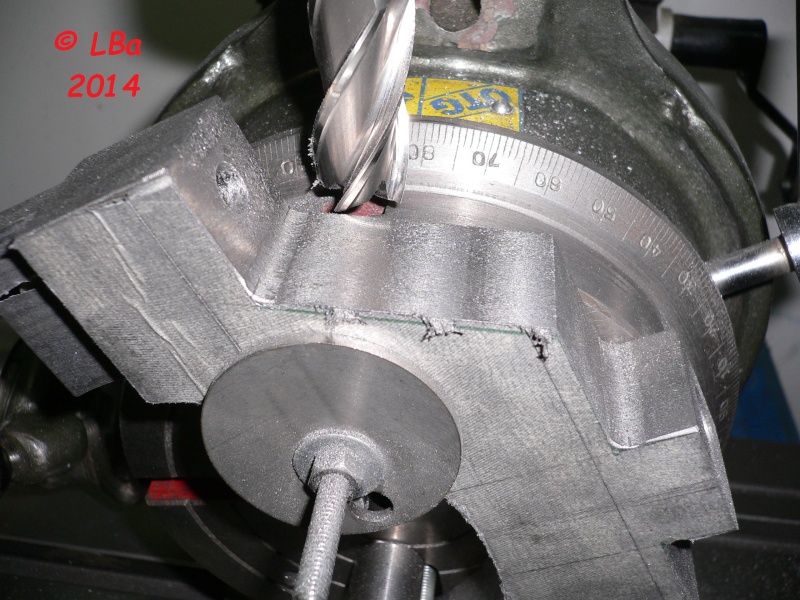

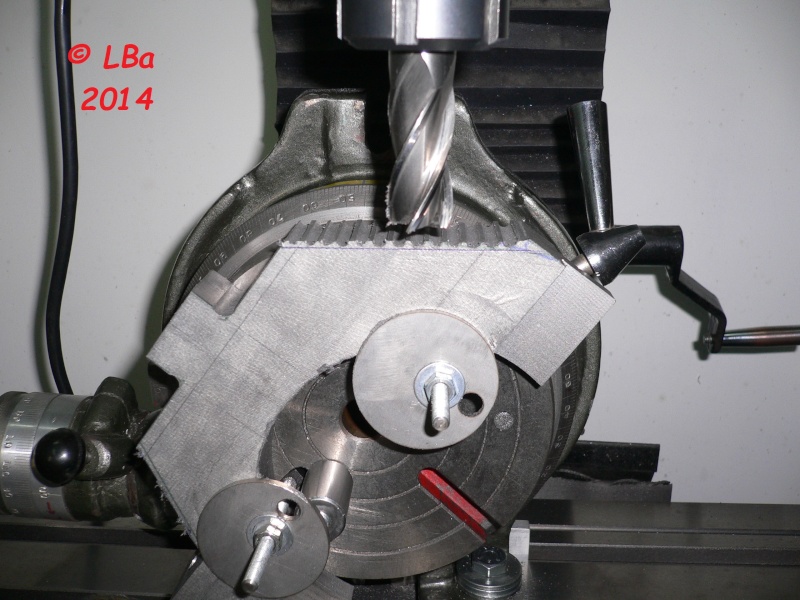

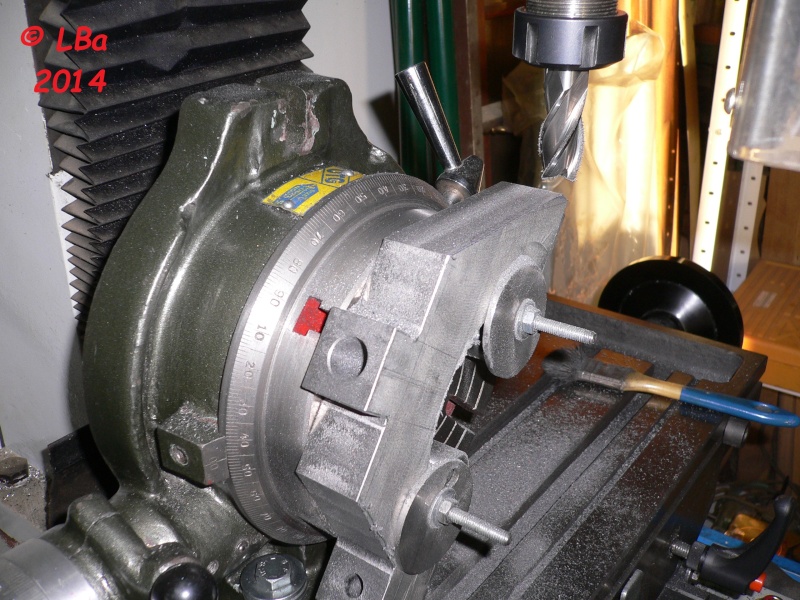

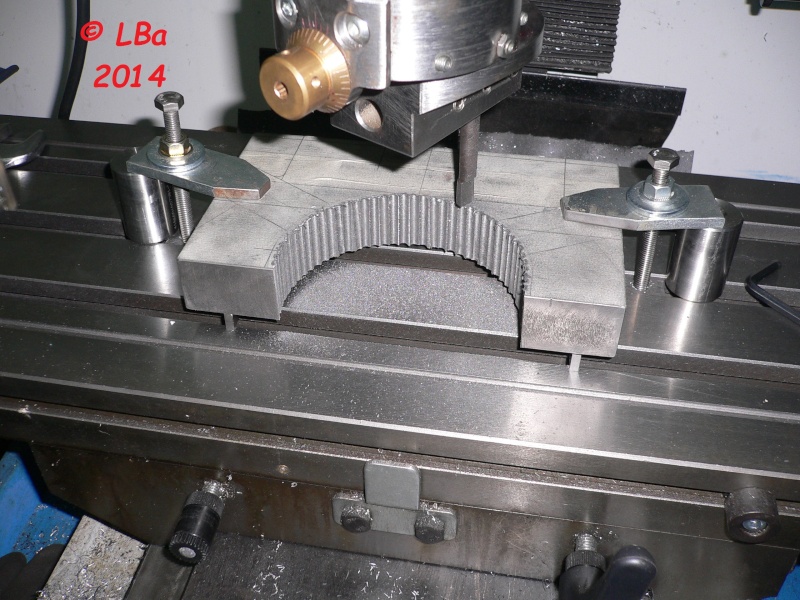

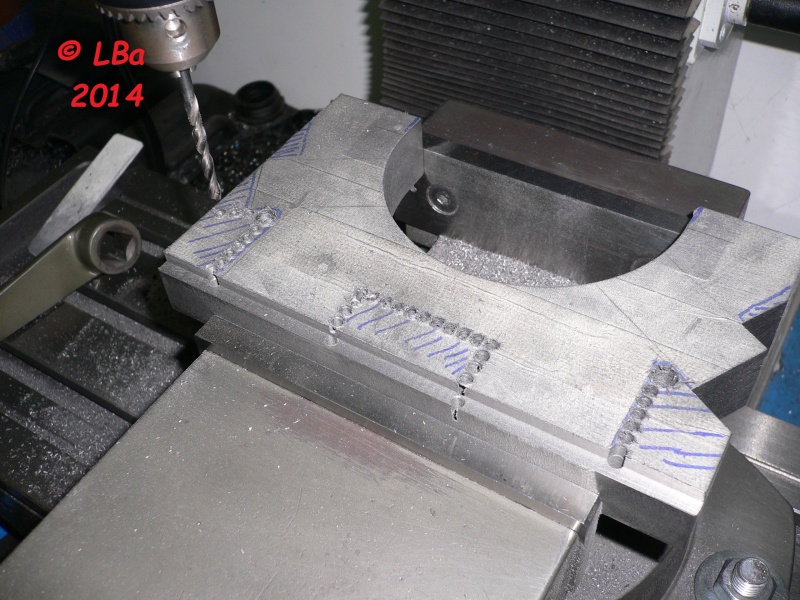

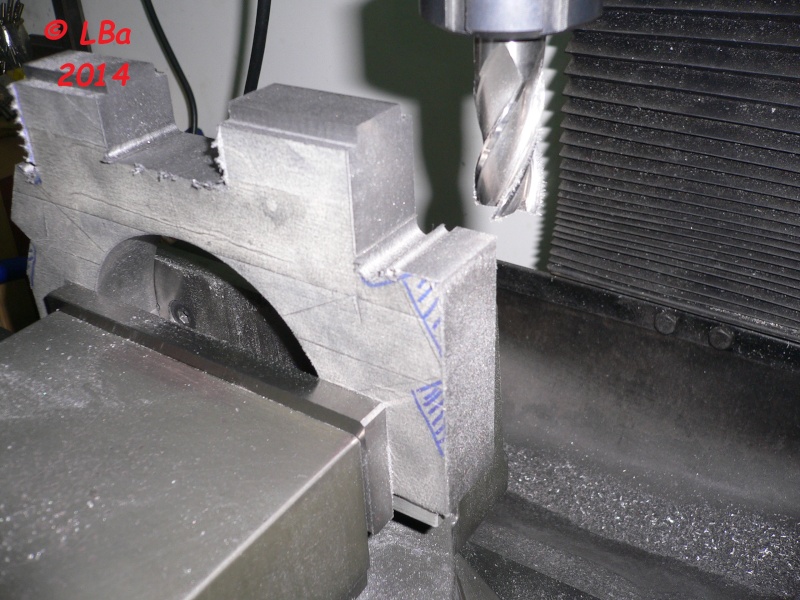

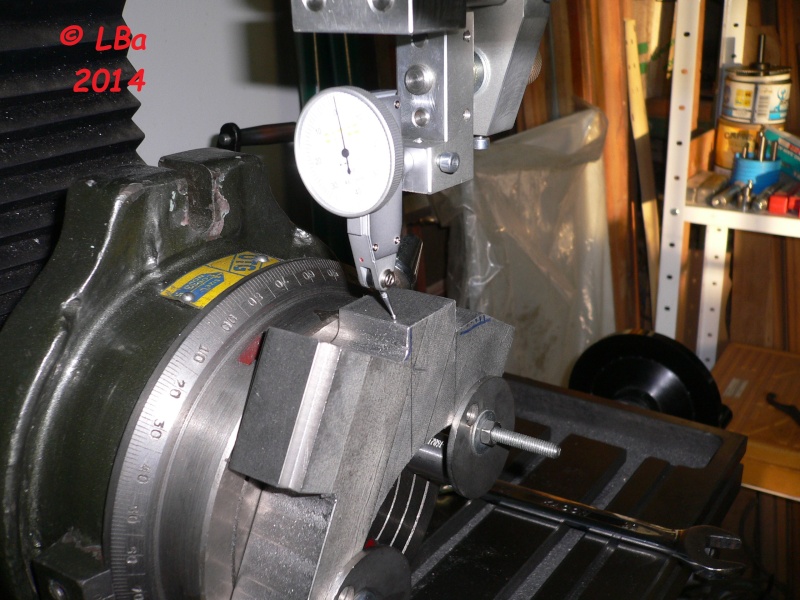

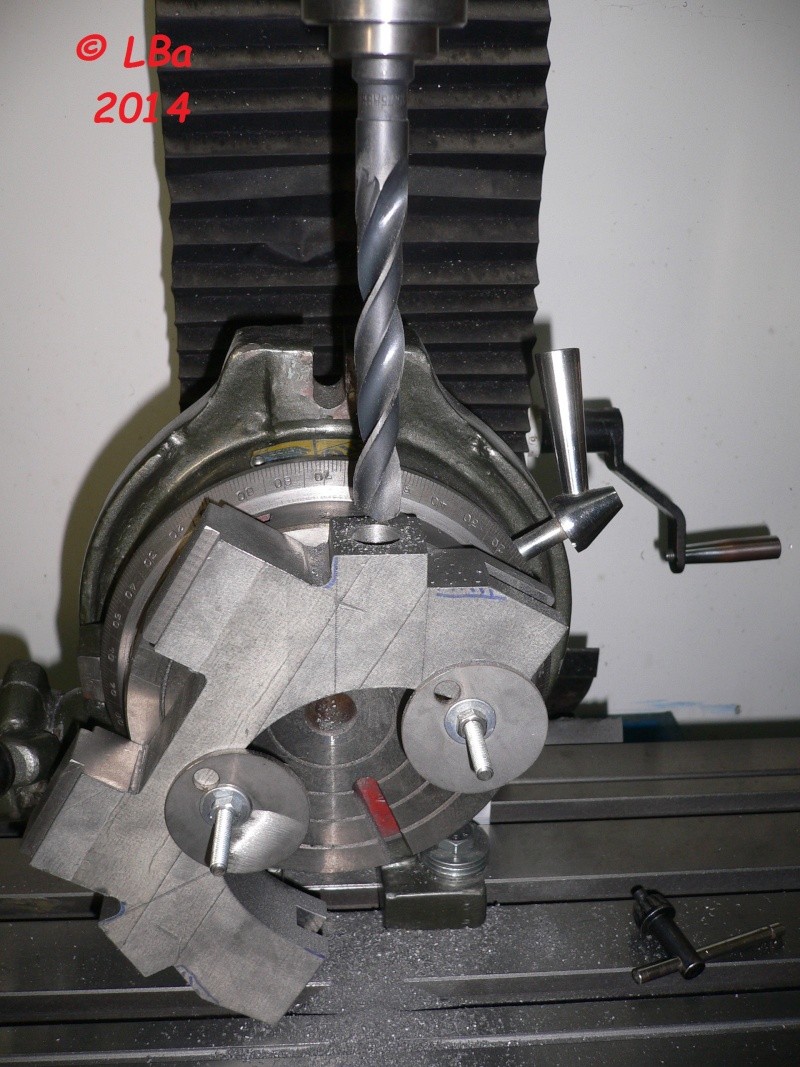

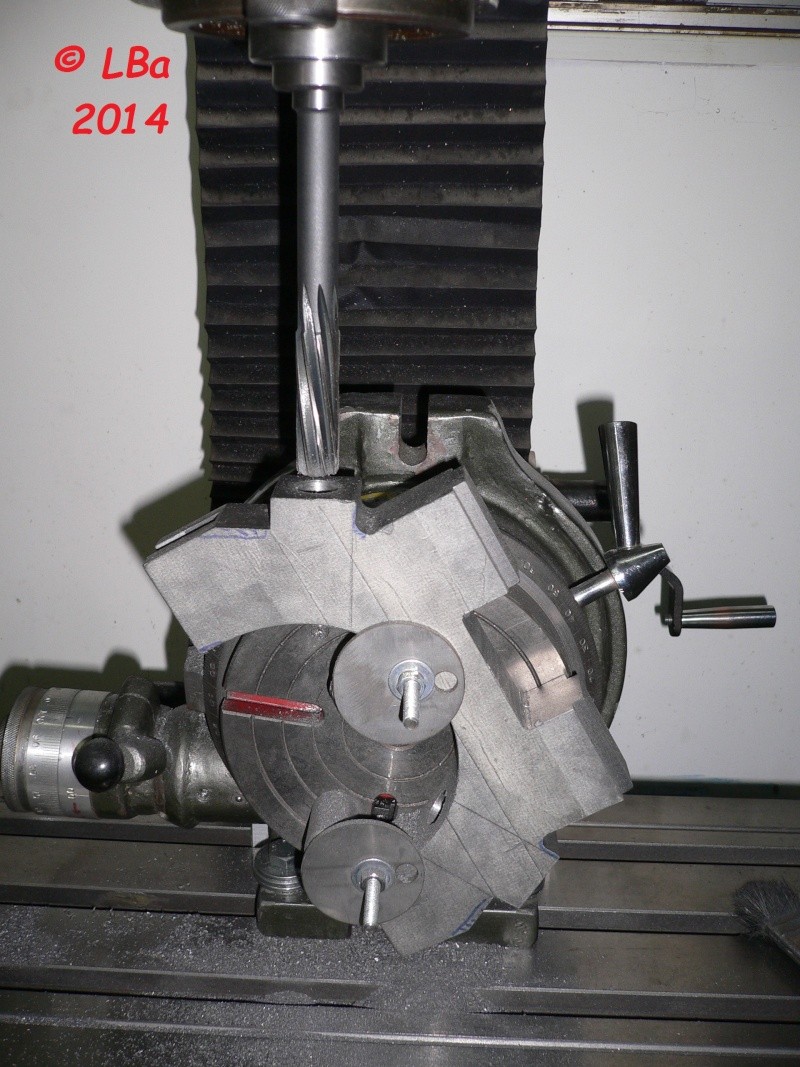

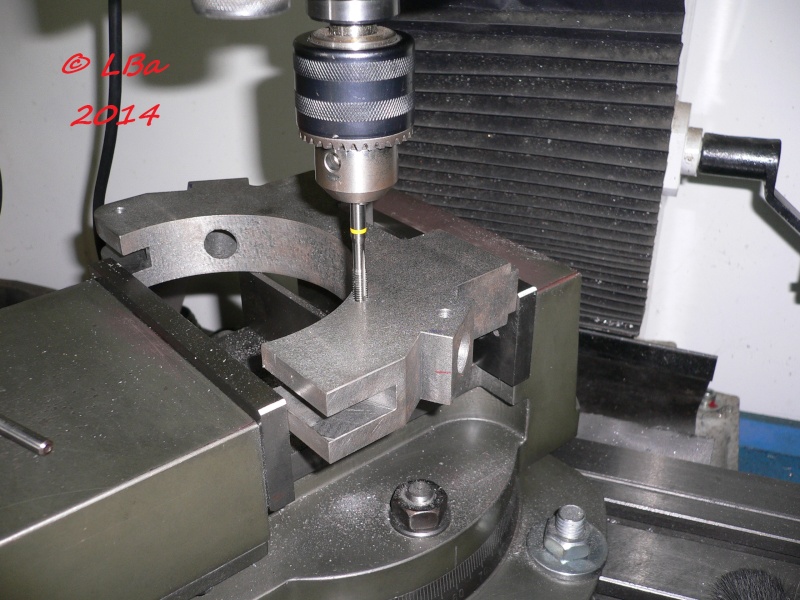

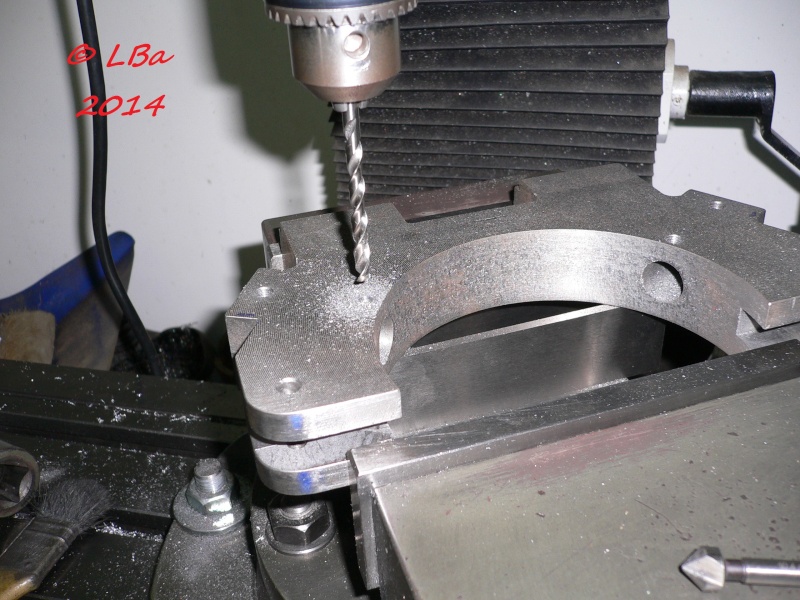

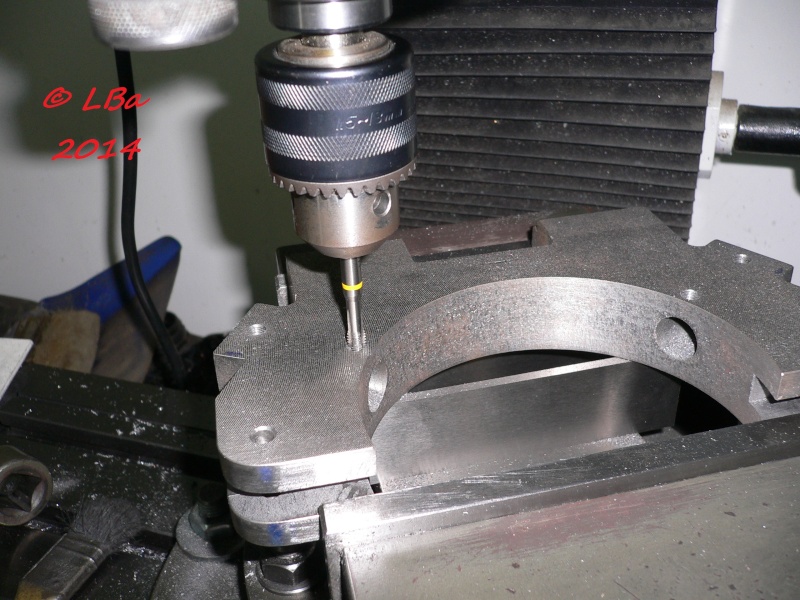

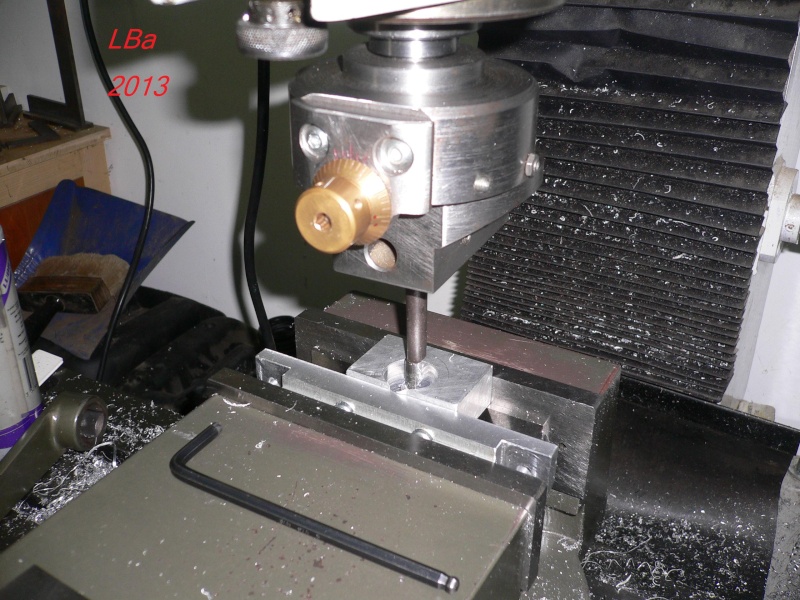

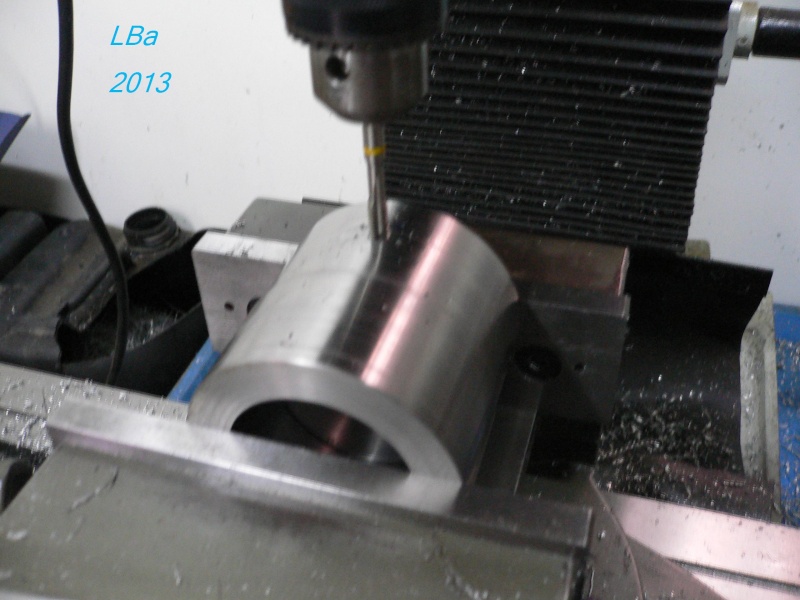

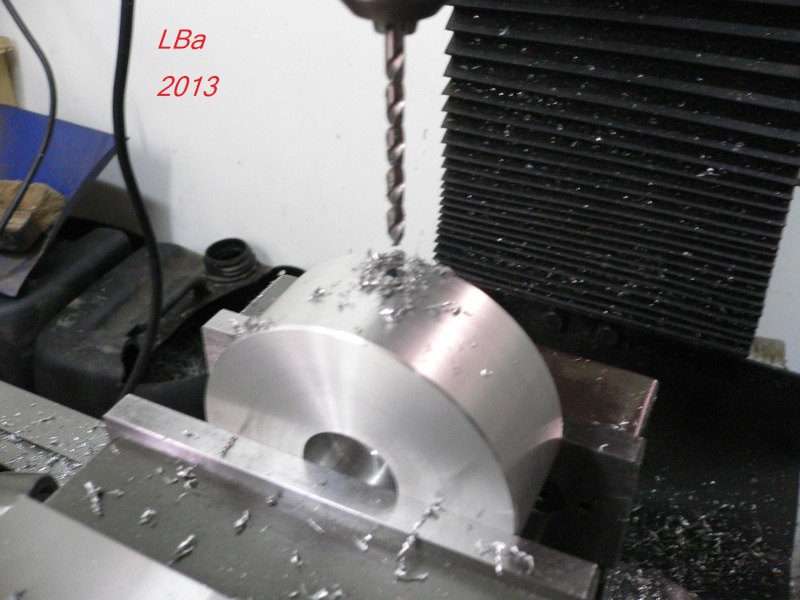

Montage de la pièce sur le plateau circulaire en position vertical sur la table de la fraiseuse :

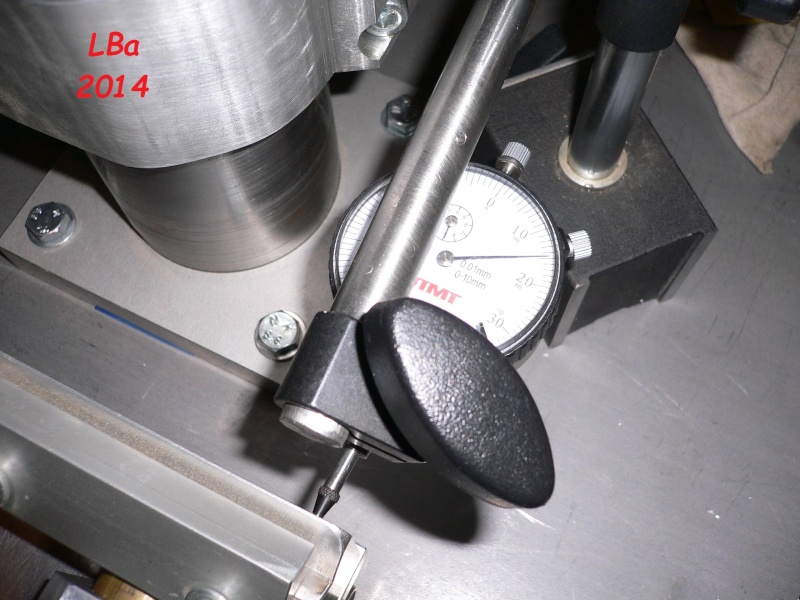

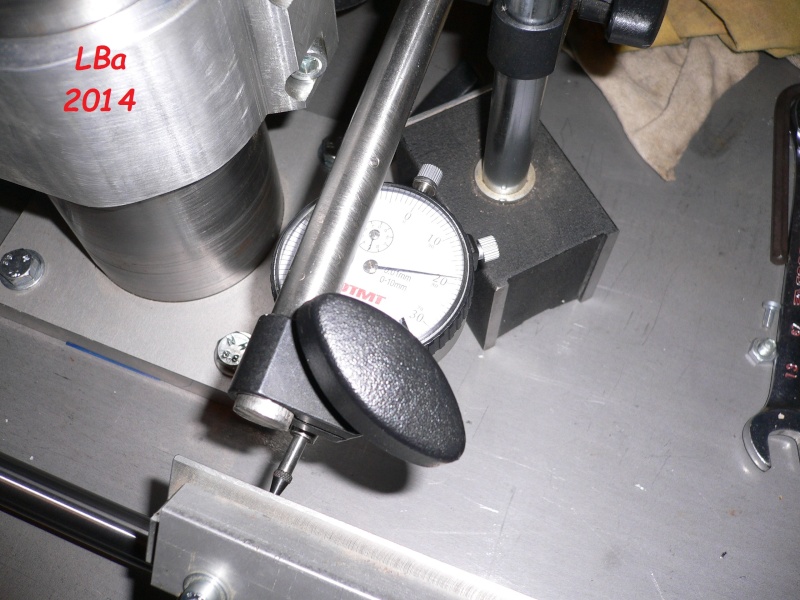

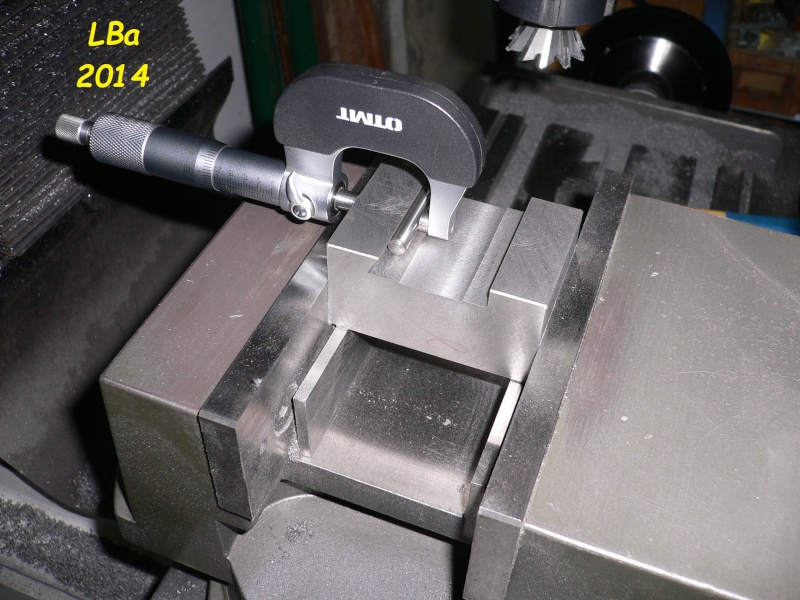

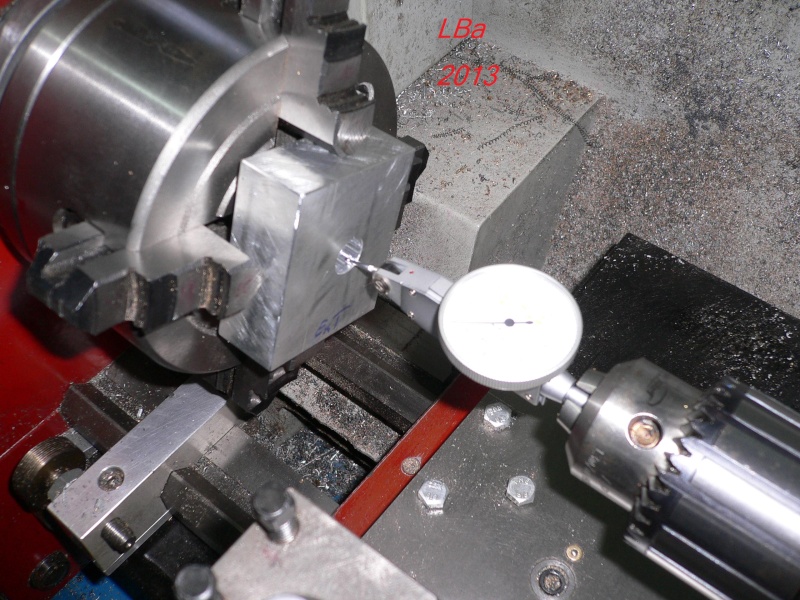

réglage du parallélisme du plateau à l'axe X de la fraiseuse

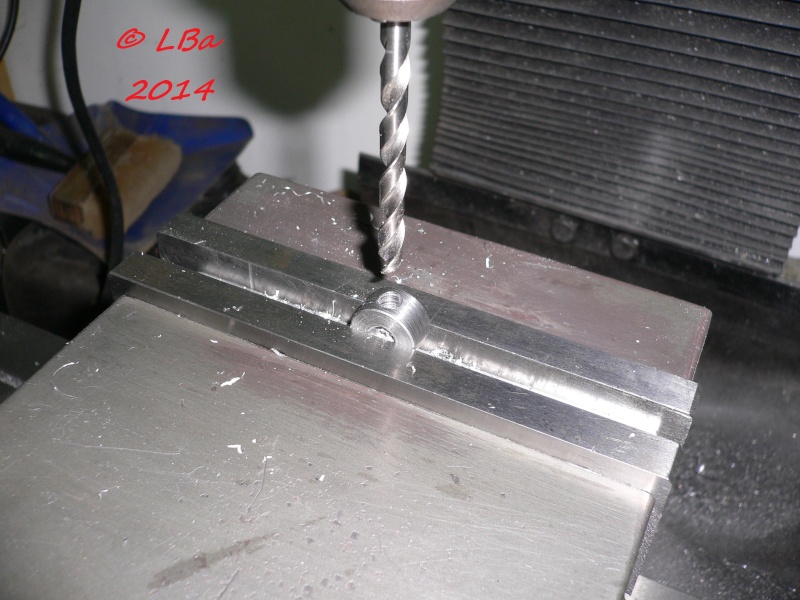

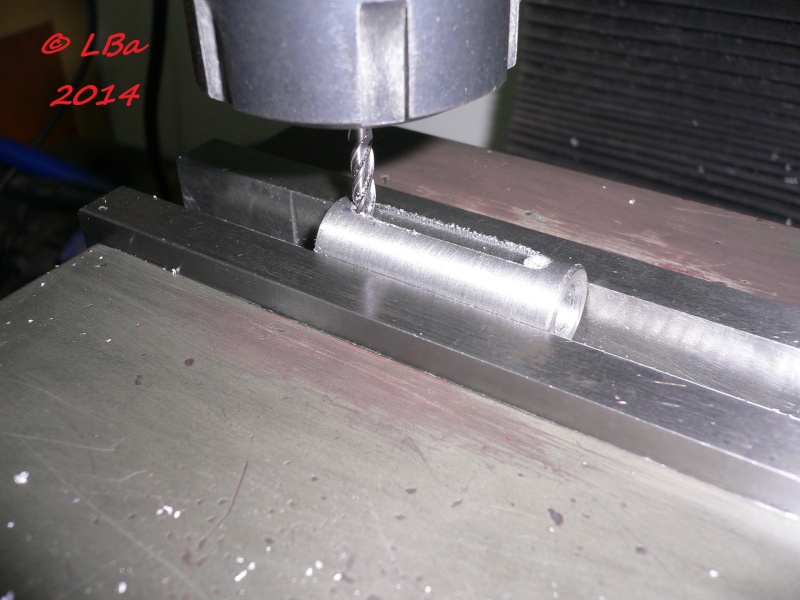

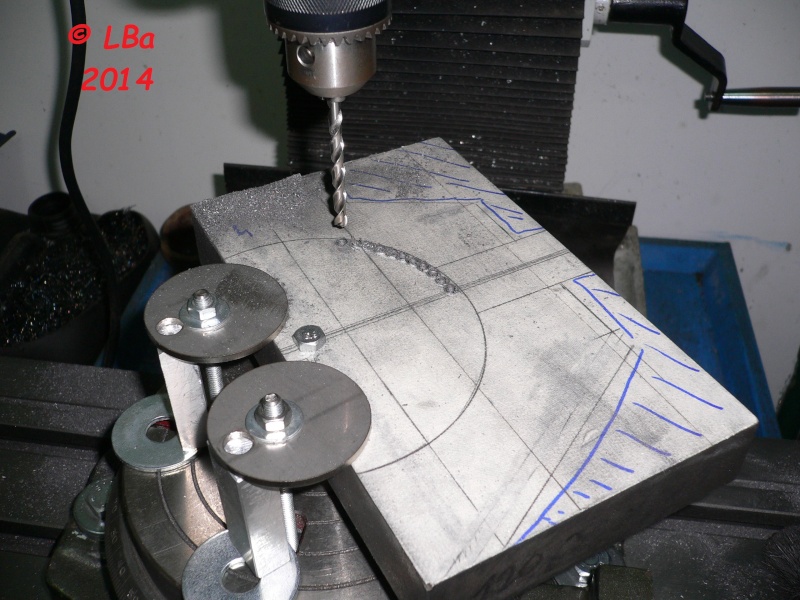

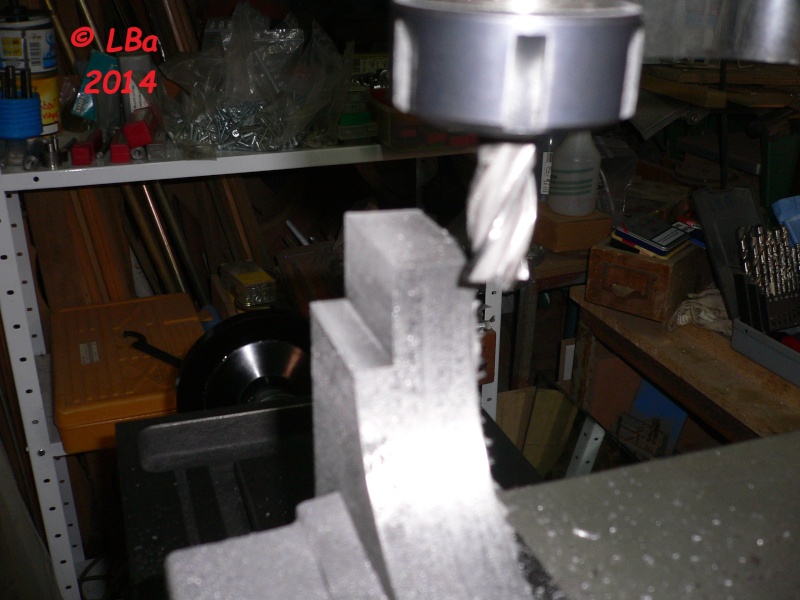

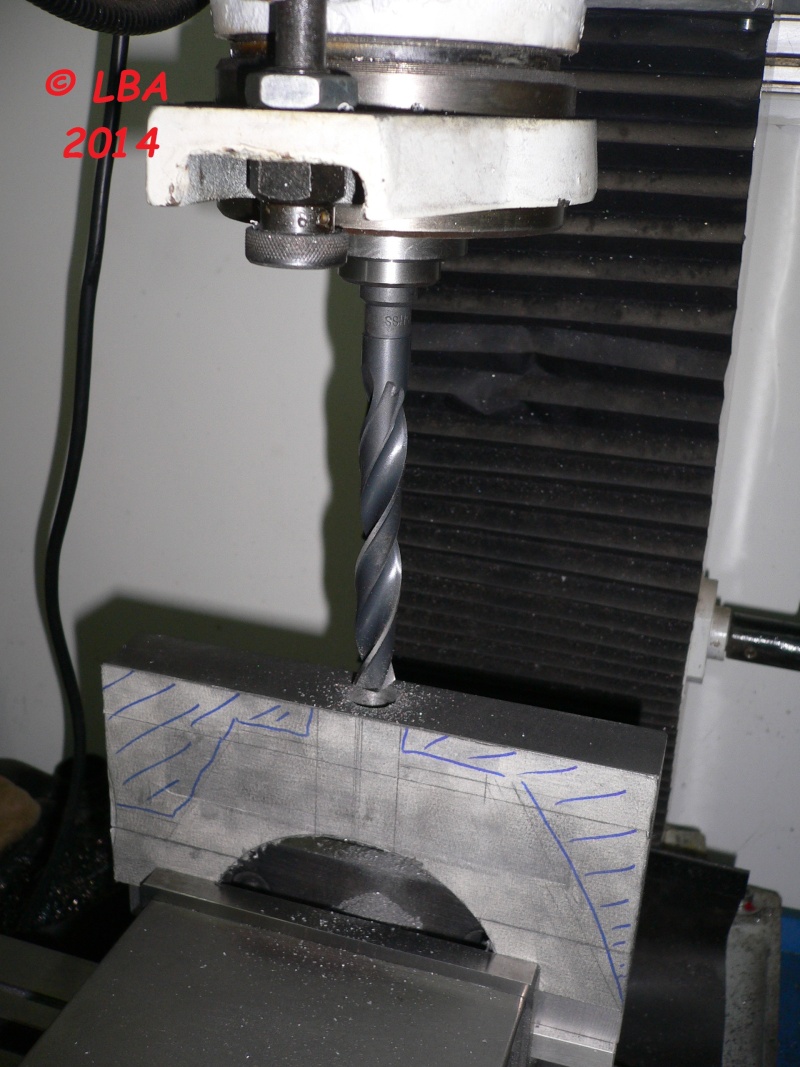

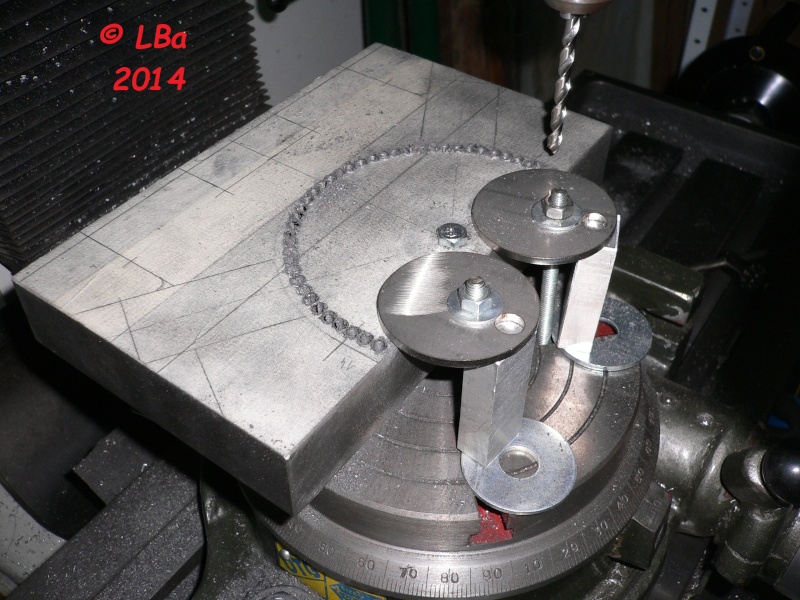

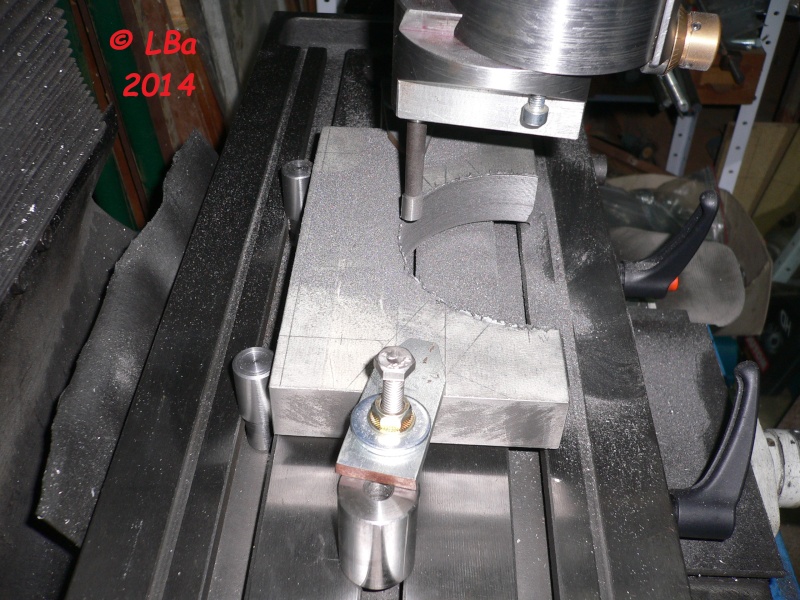

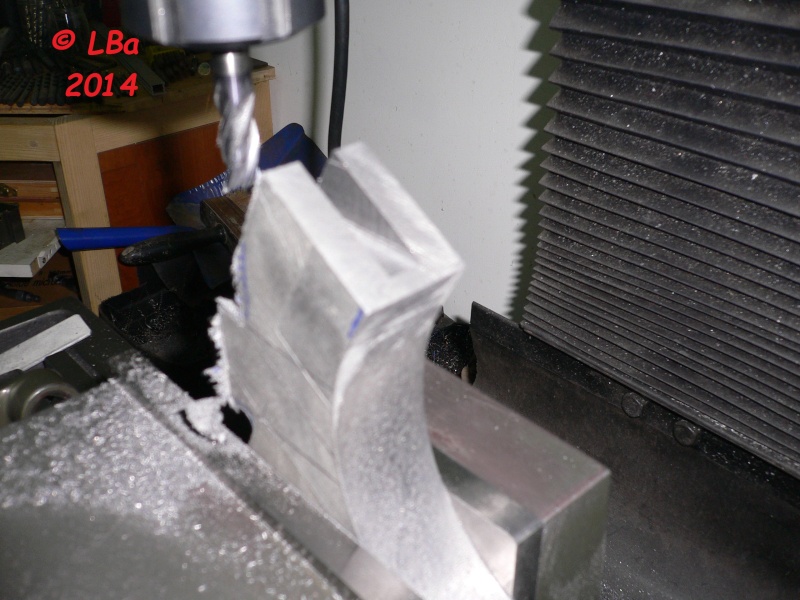

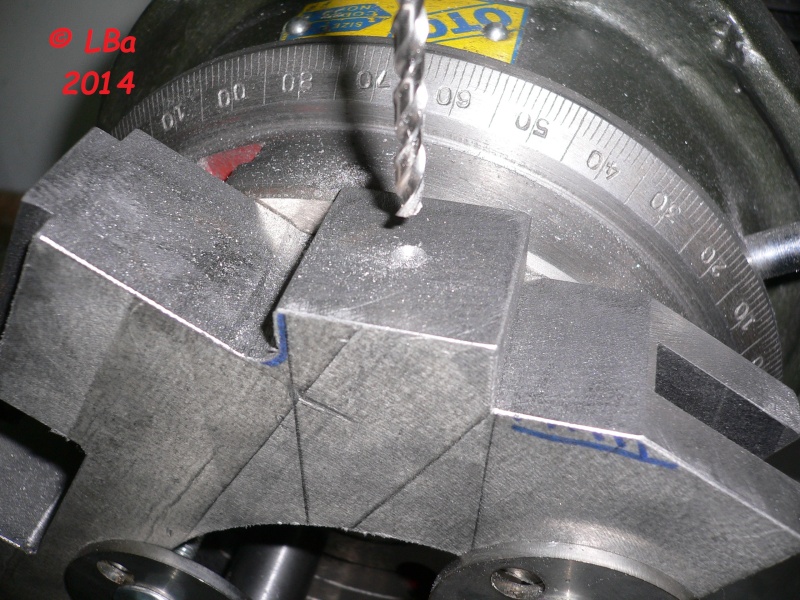

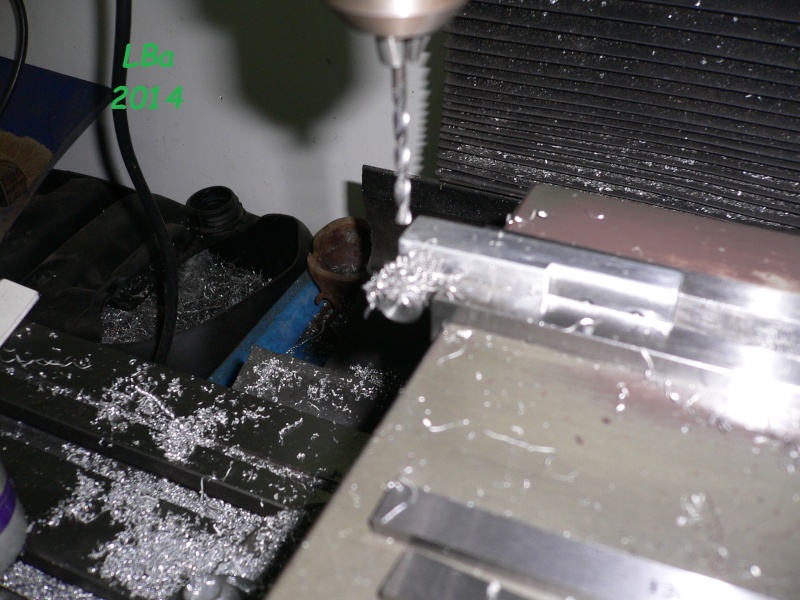

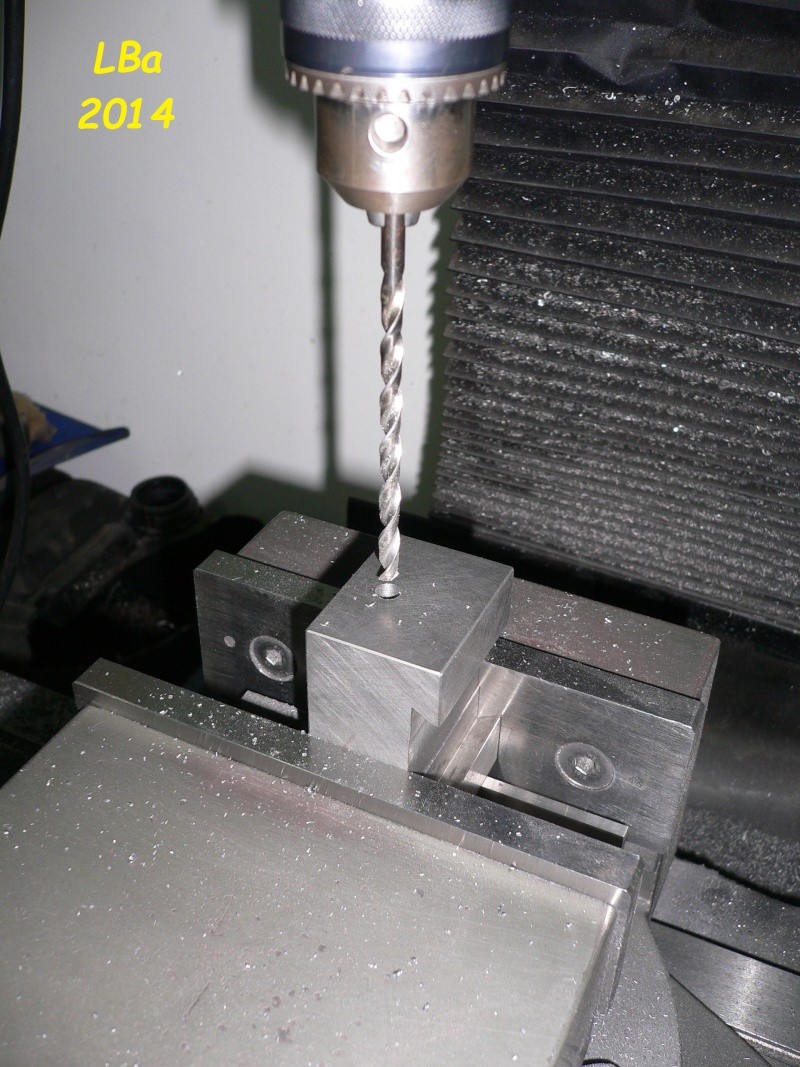

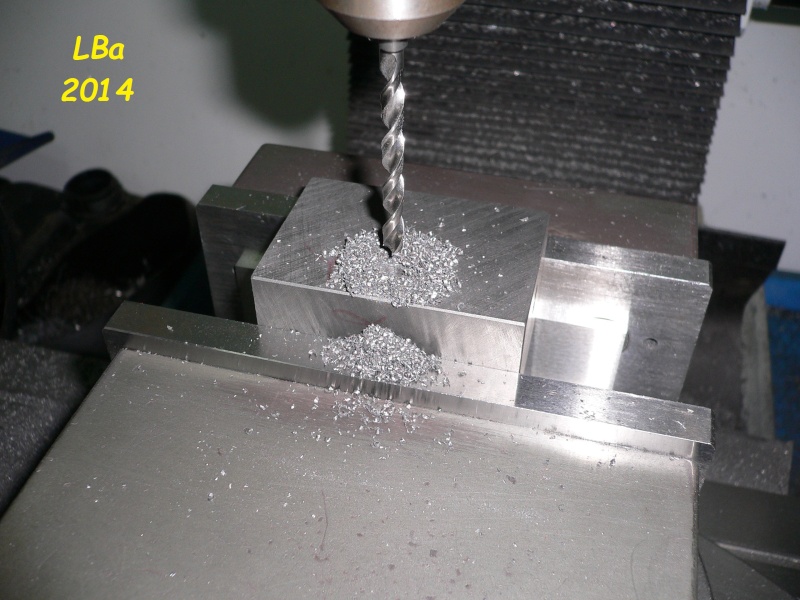

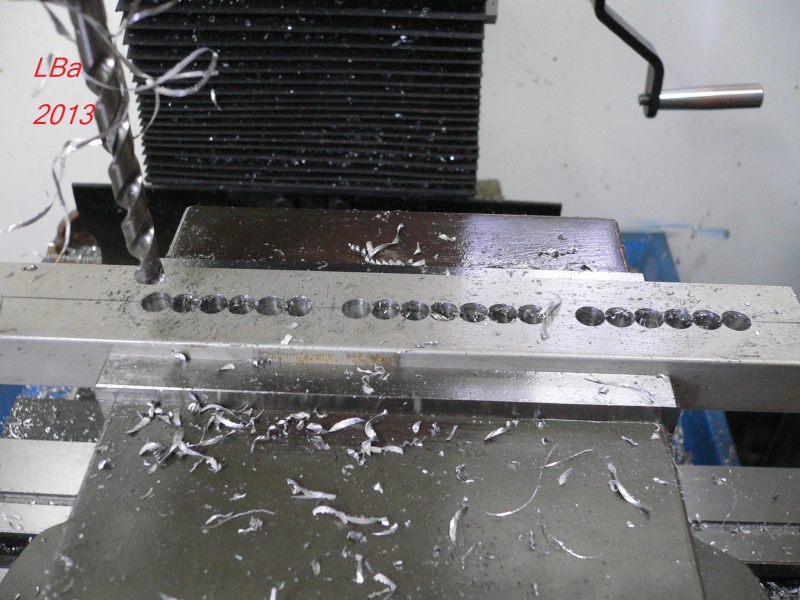

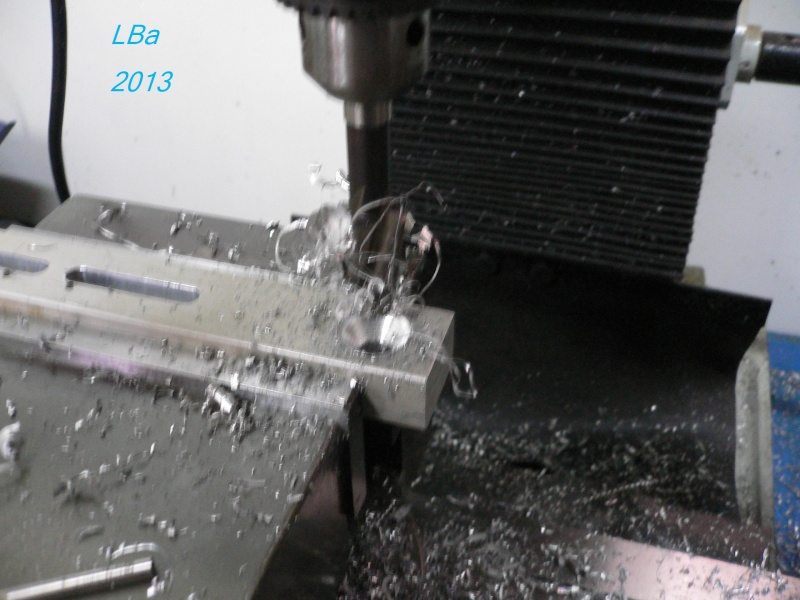

afin d'ébaucher la rainure, j'ai percé des trous tangents

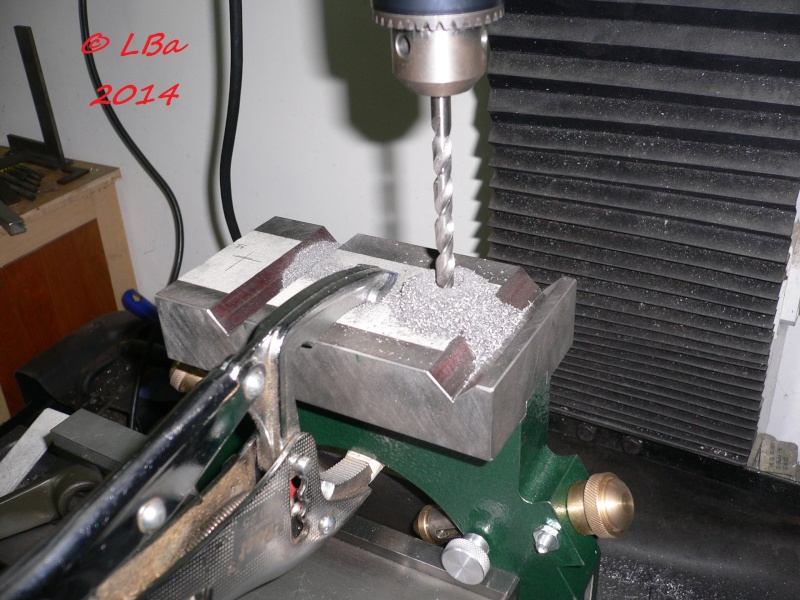

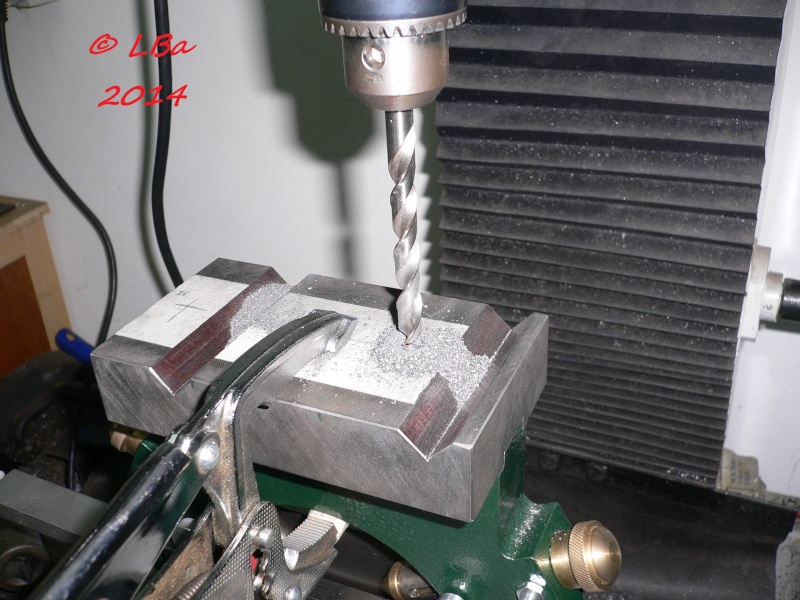

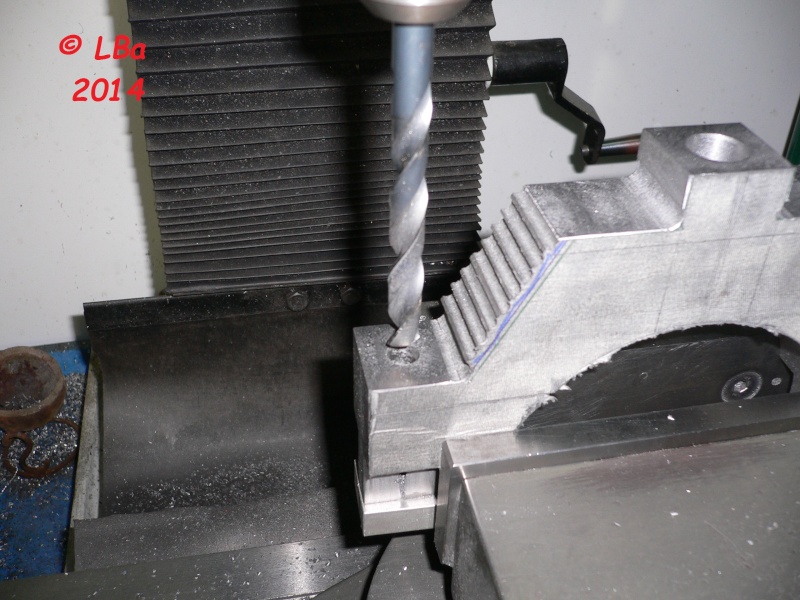

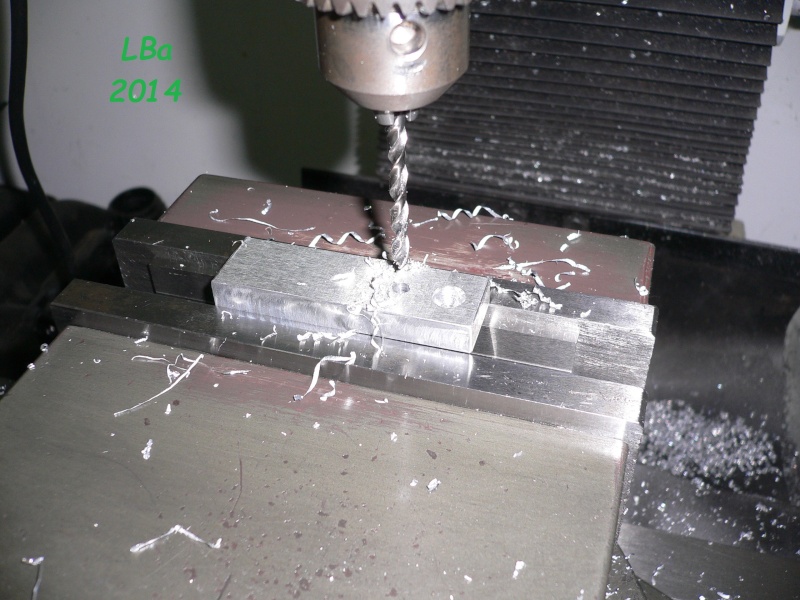

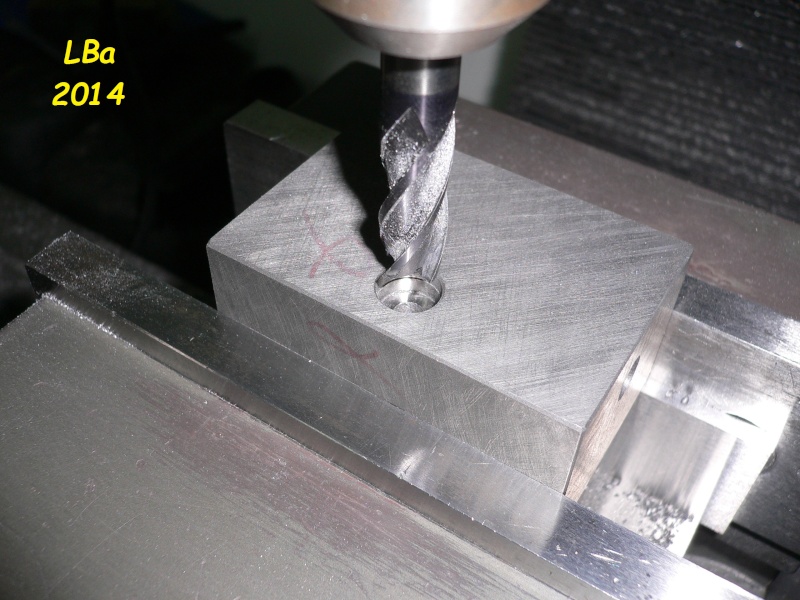

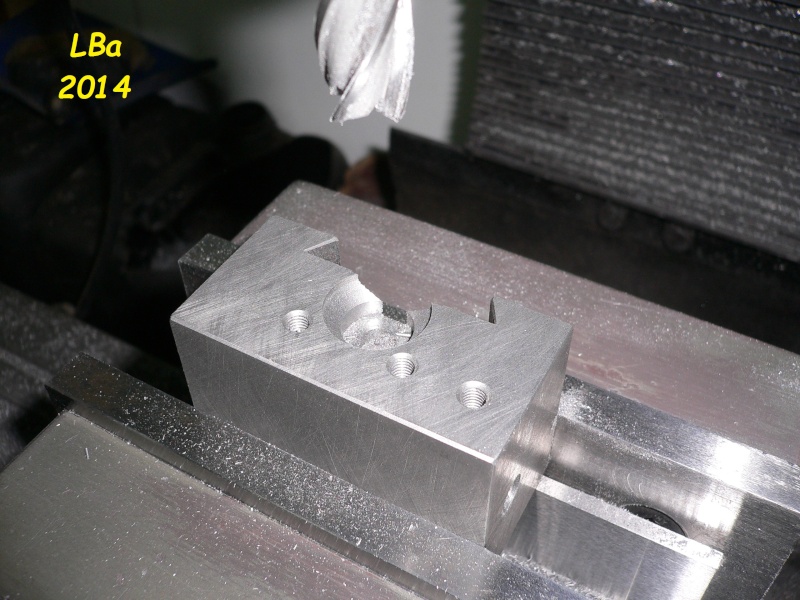

perçage premier trou tangent

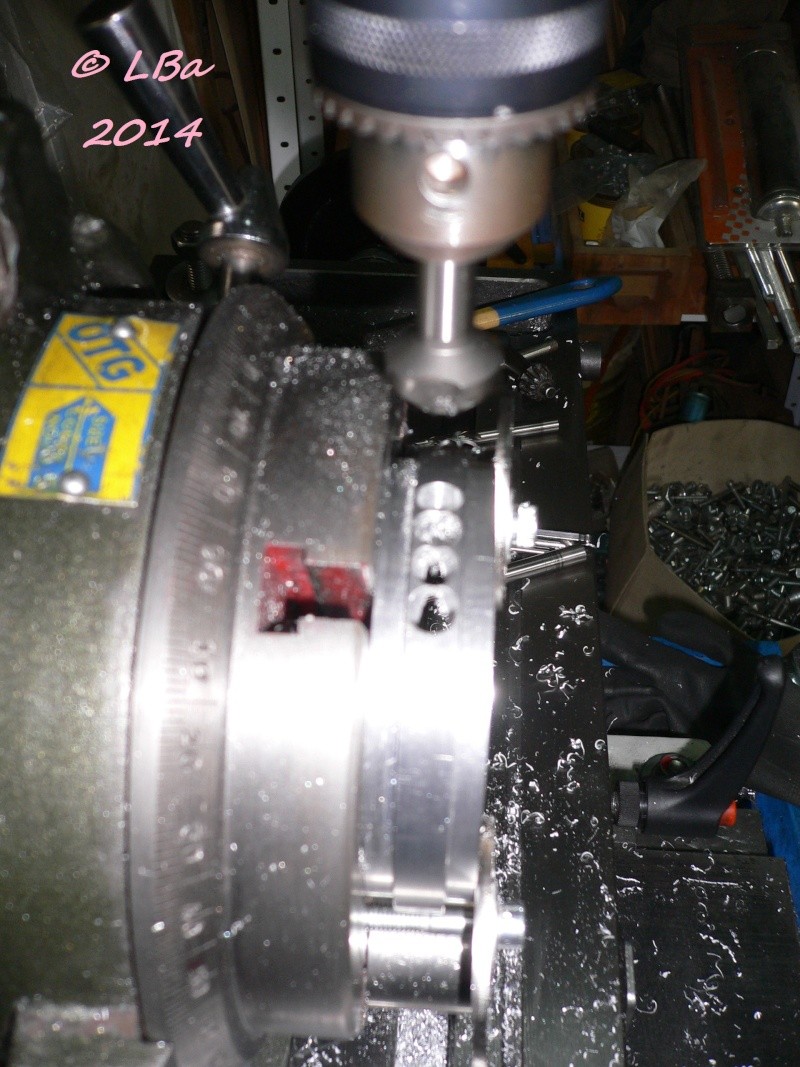

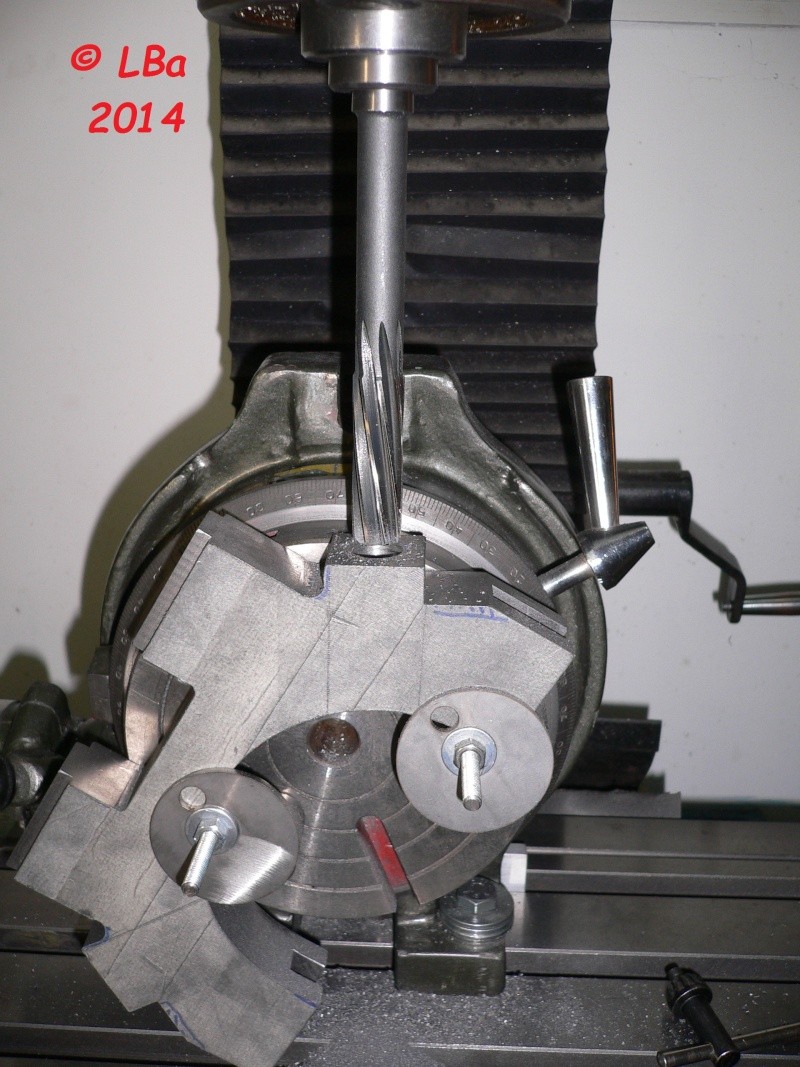

continuation du perçage des trous tangents

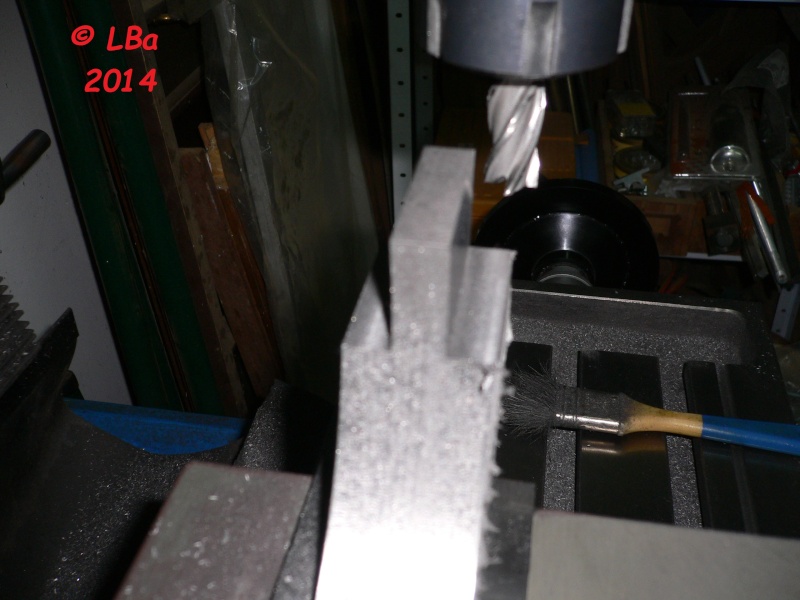

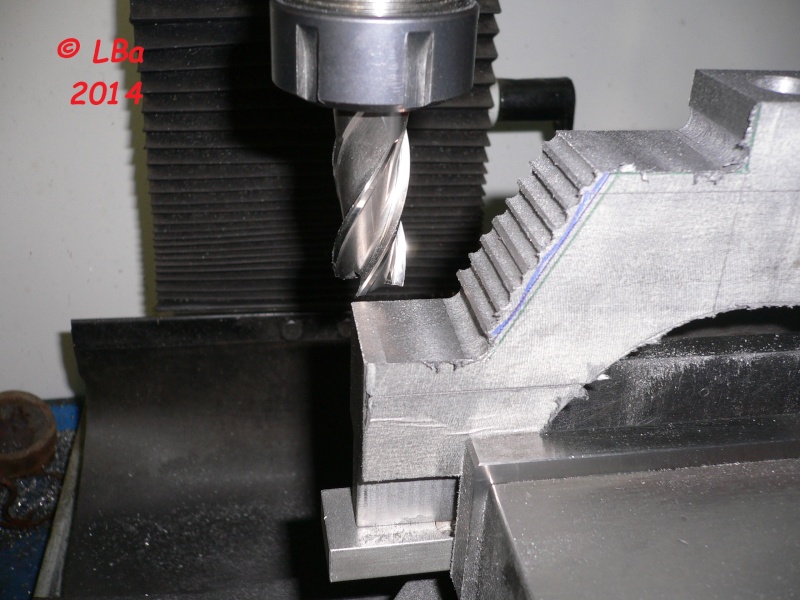

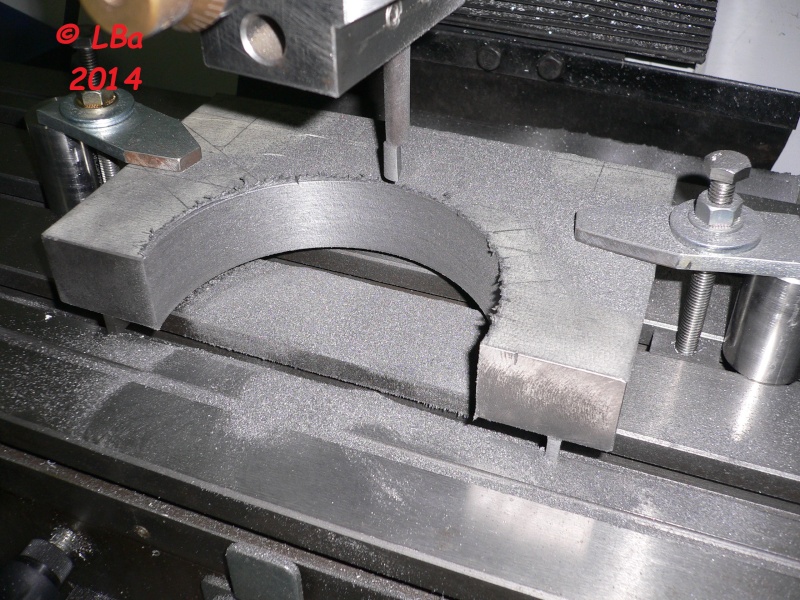

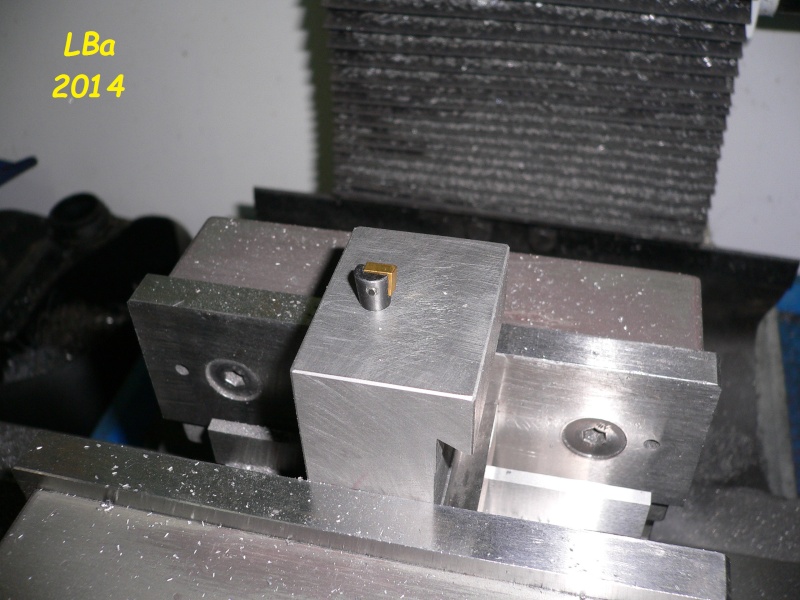

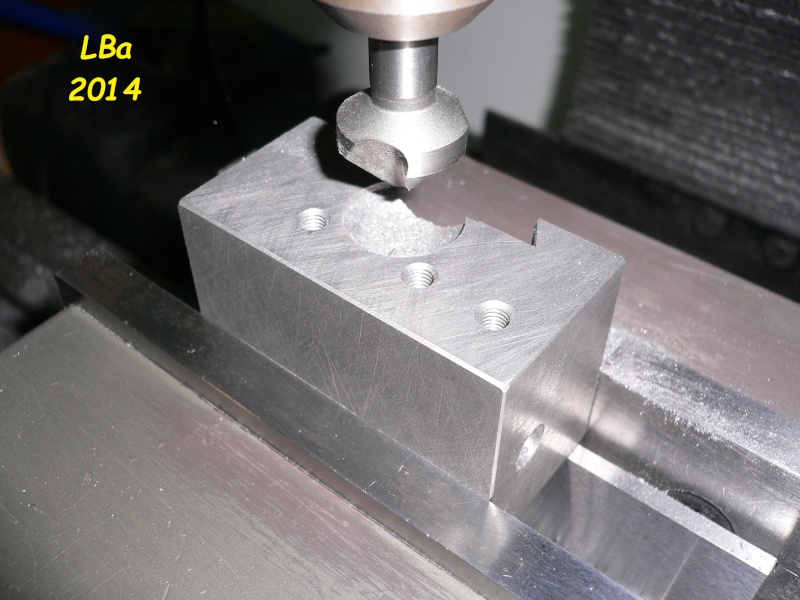

les trous tangents étant perçés, je vais finir la rainure avec une fraise

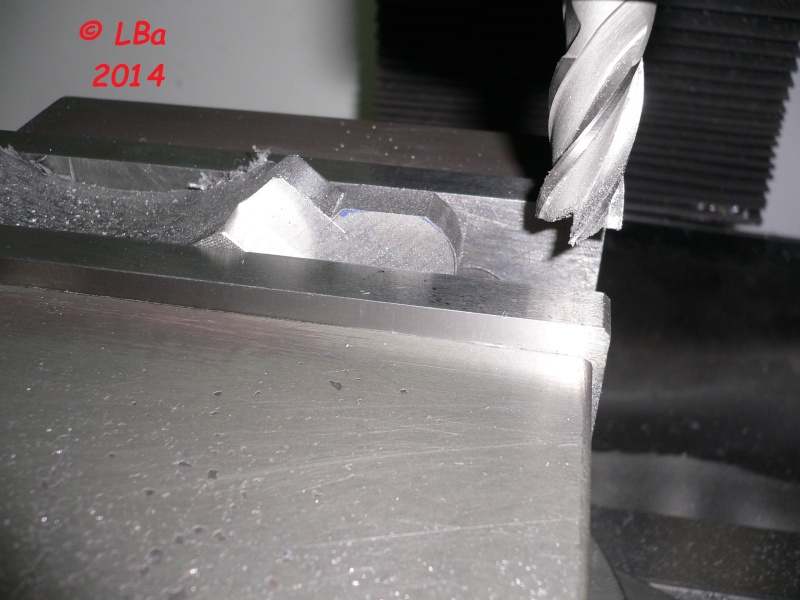

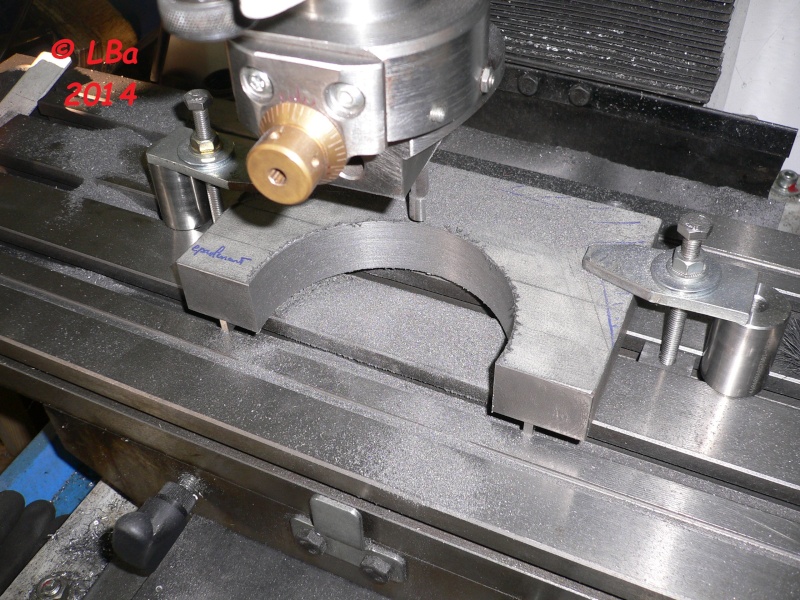

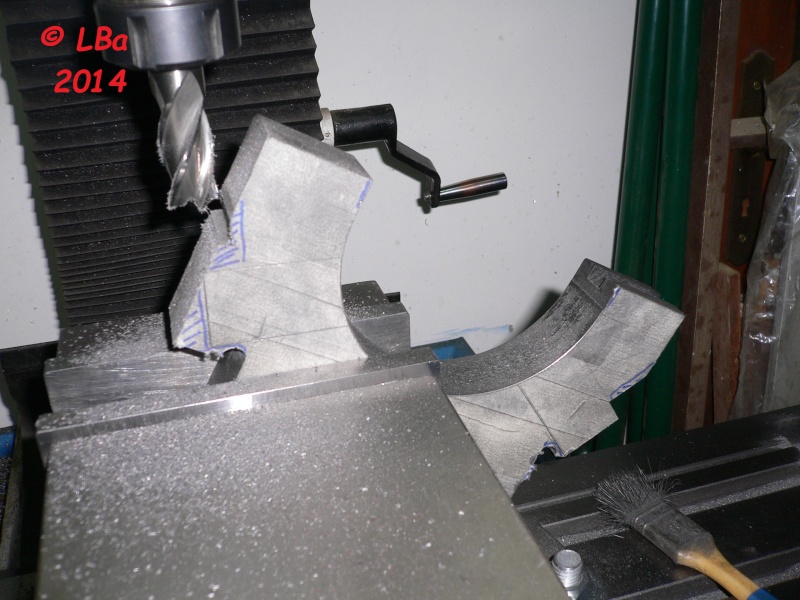

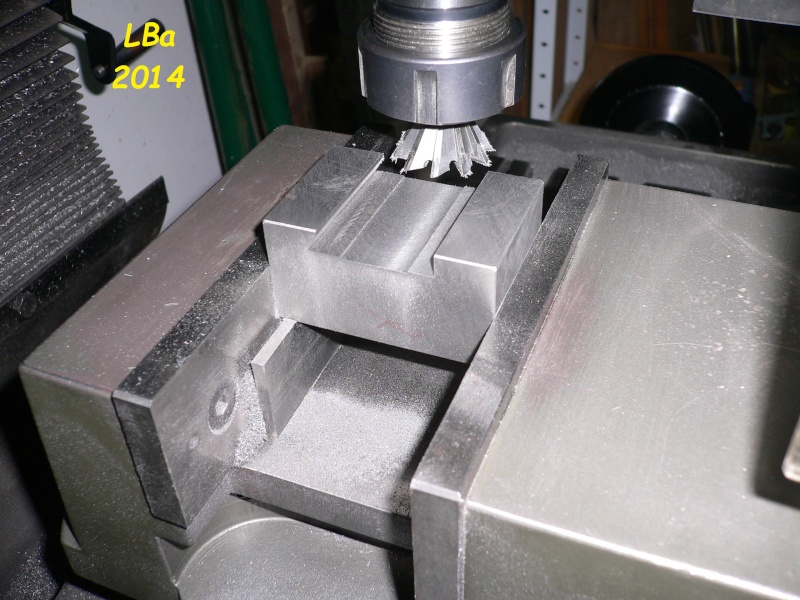

début du fraisage par petite passe, le bridage de la pièce n'étant pas au top

continuation du fraisage de la rainure

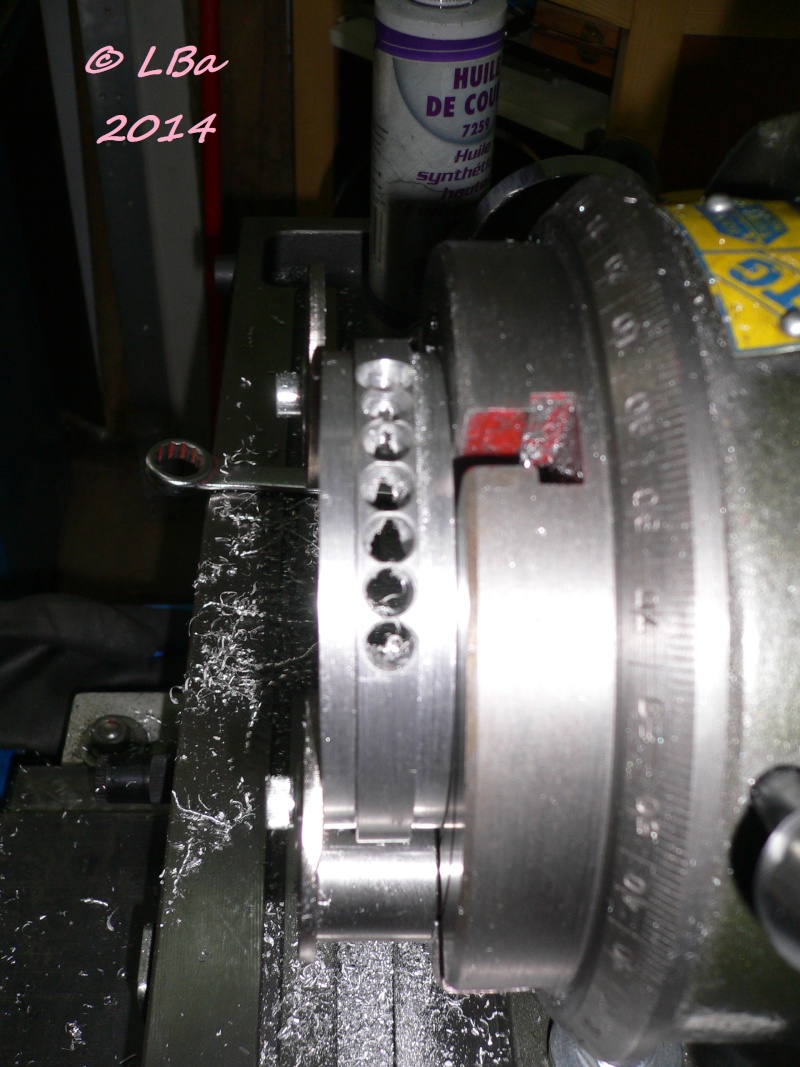

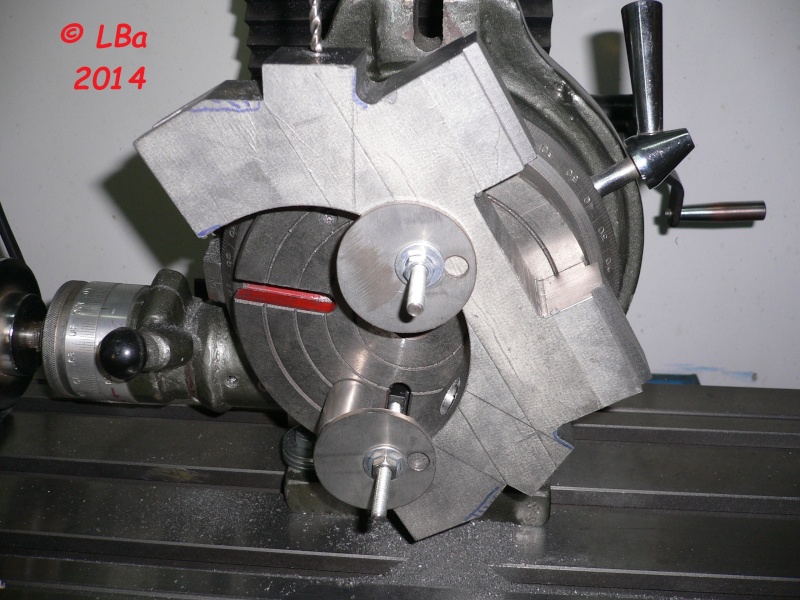

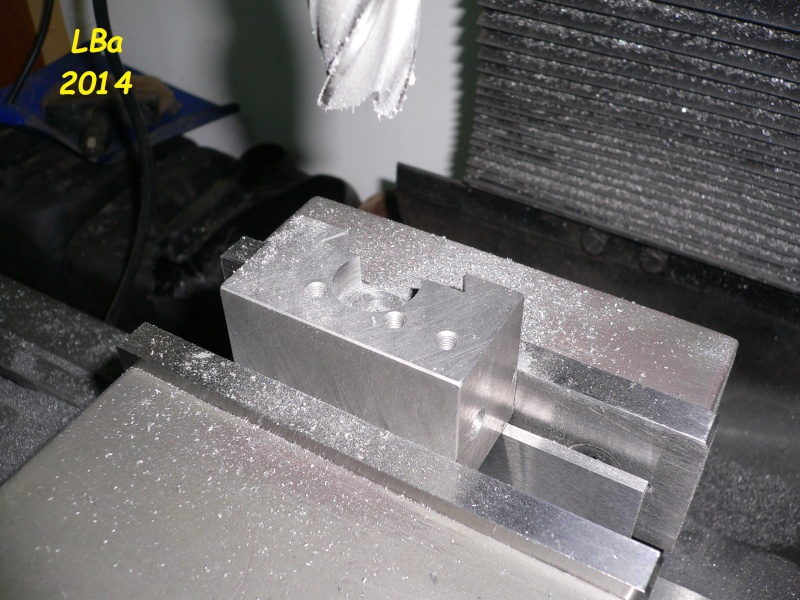

la longueur taillée de la fraise étant trop courte, je n'ai pas pu fraiser sur toute la hauteur de la rainure

j'ai due finir la rainure à la lime

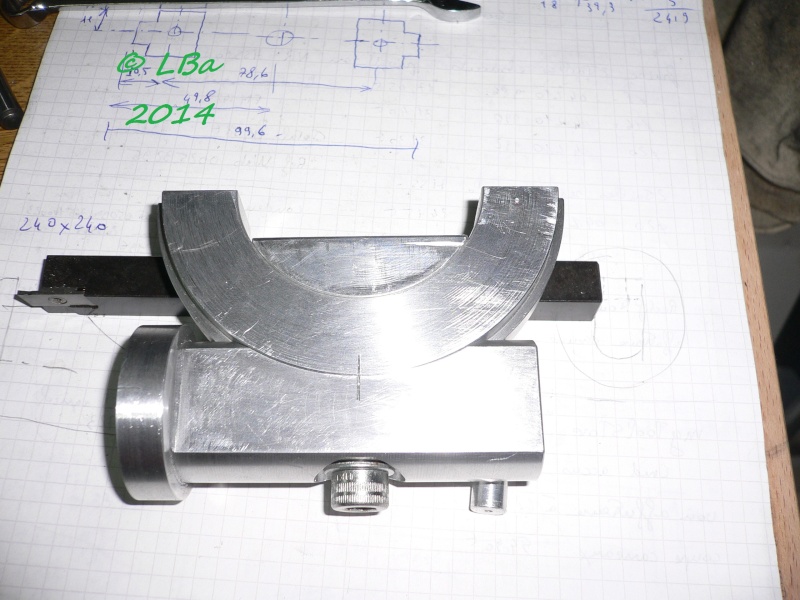

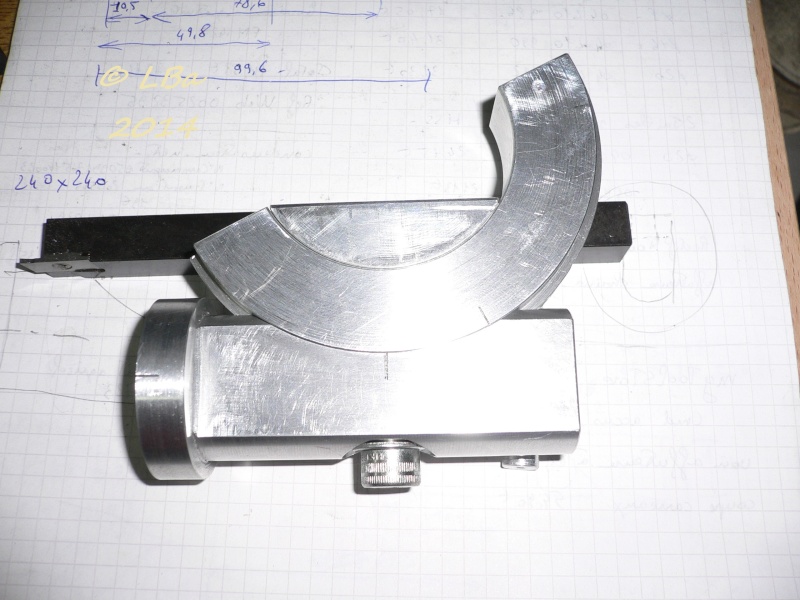

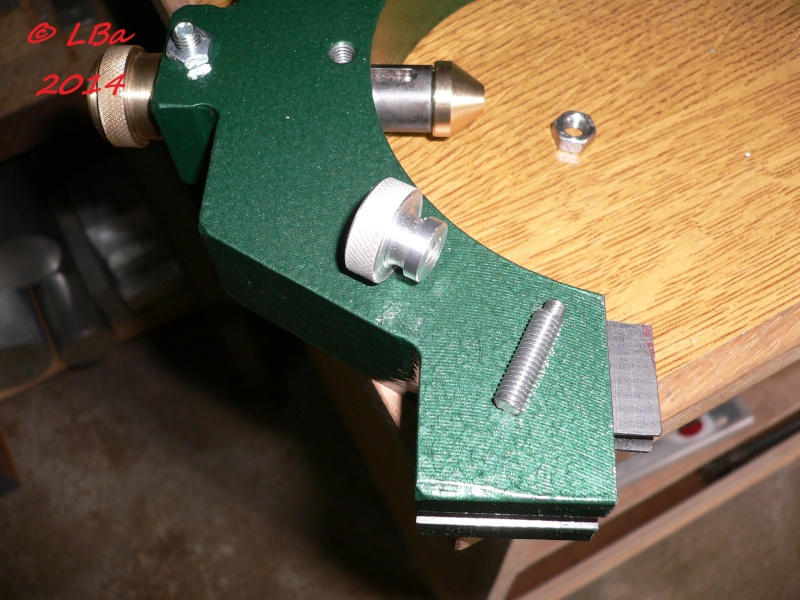

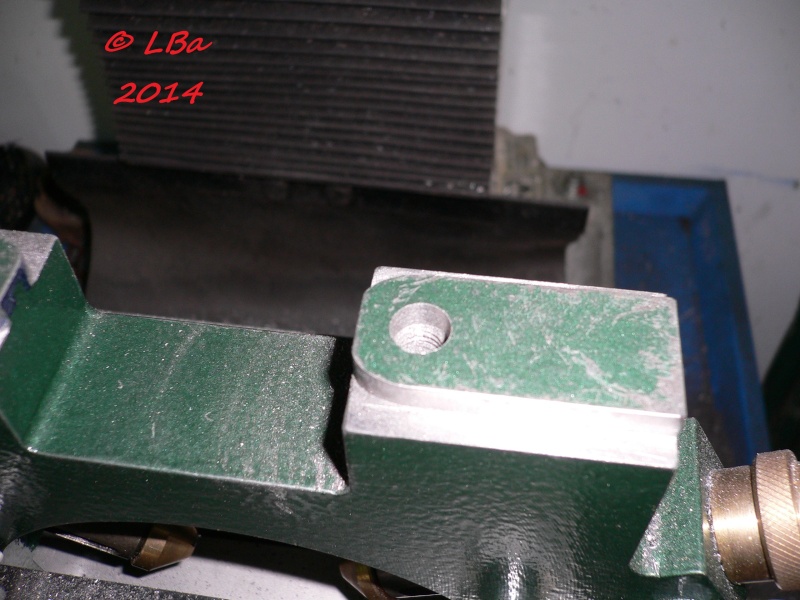

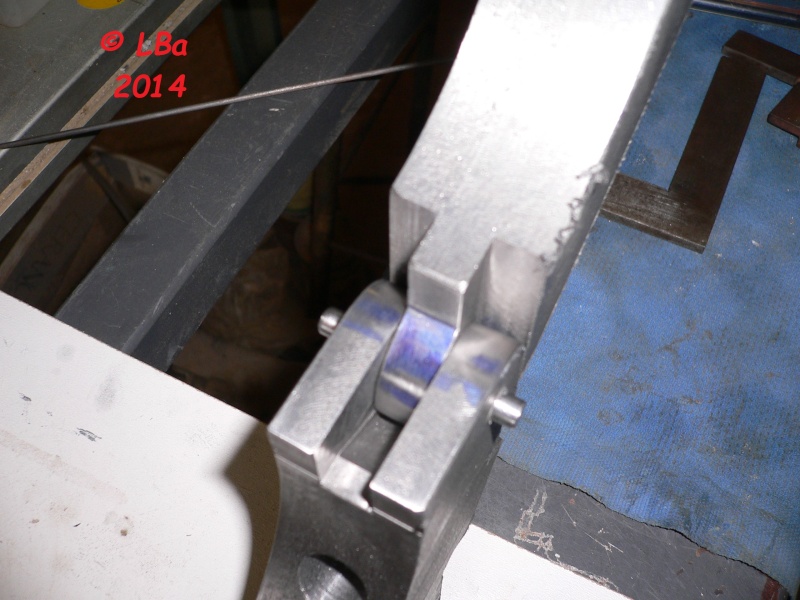

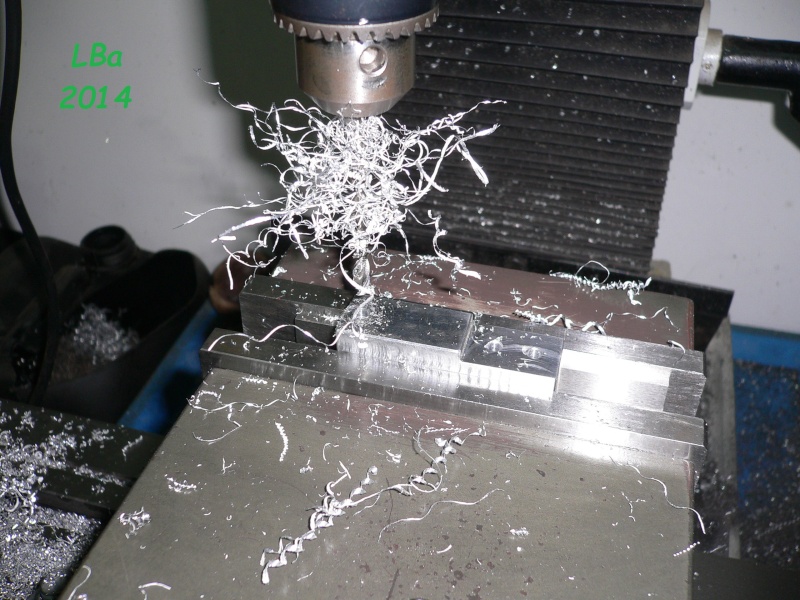

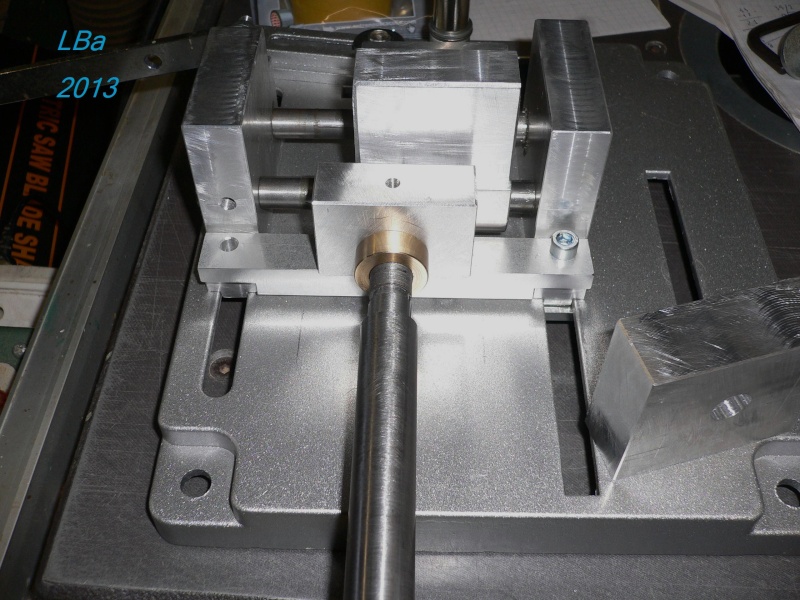

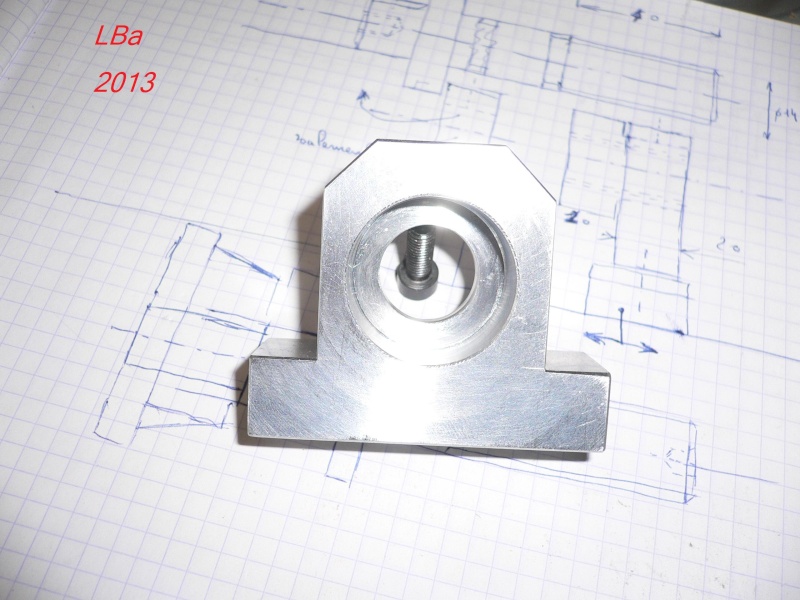

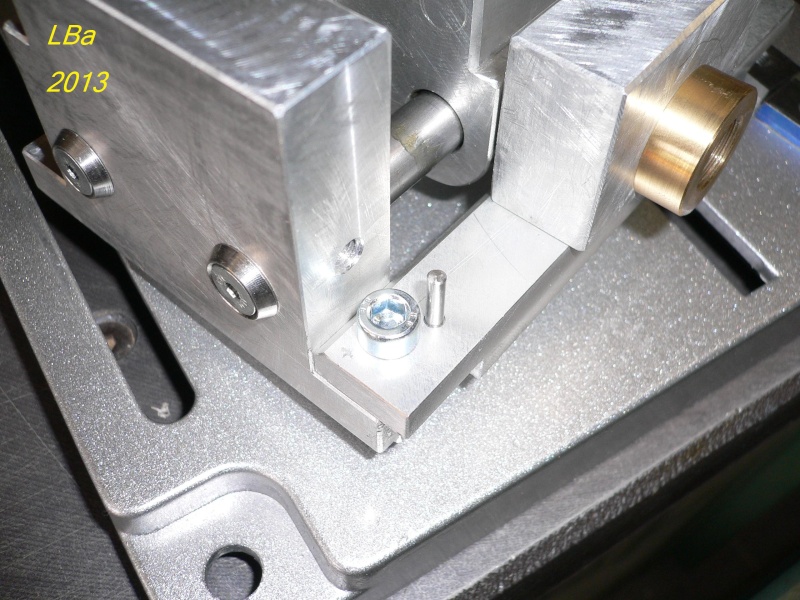

Montage à blanc des pièces avec une vis de blocage

le support en position centrée

ici le support incliné à droite

et là, le support incliné à gauche

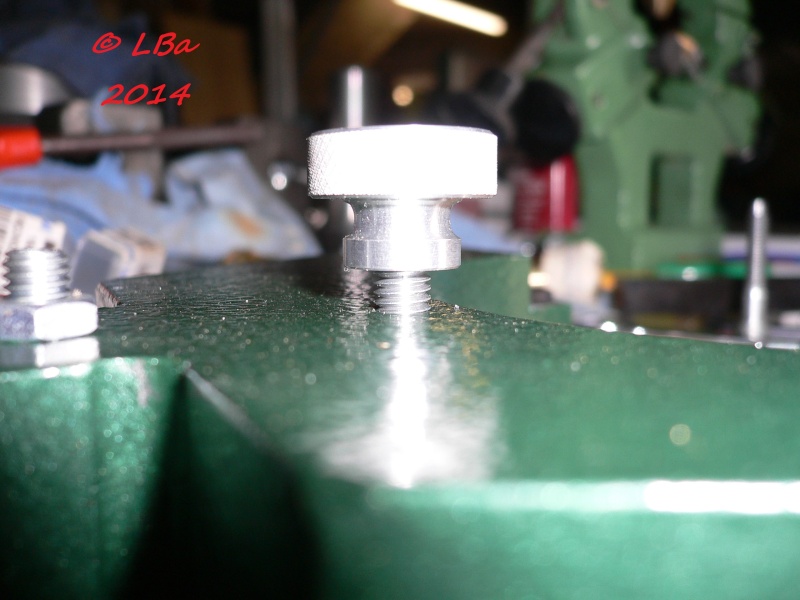

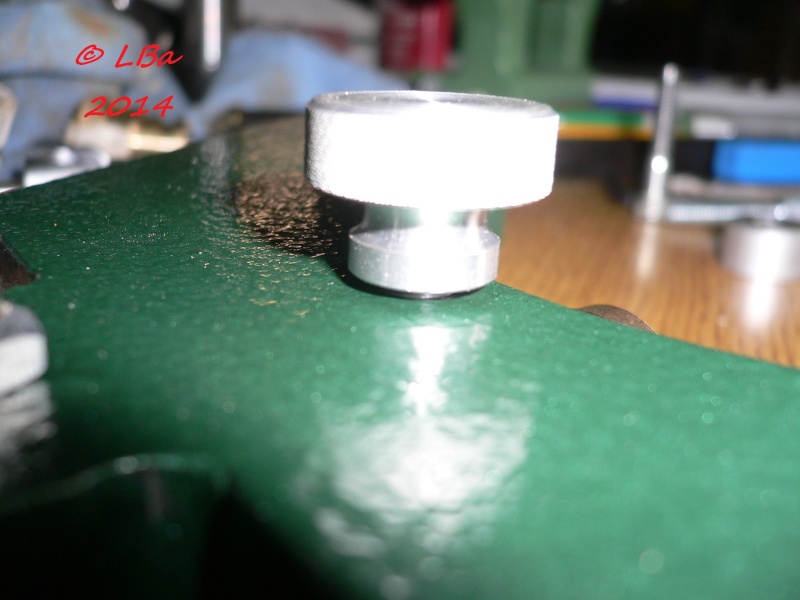

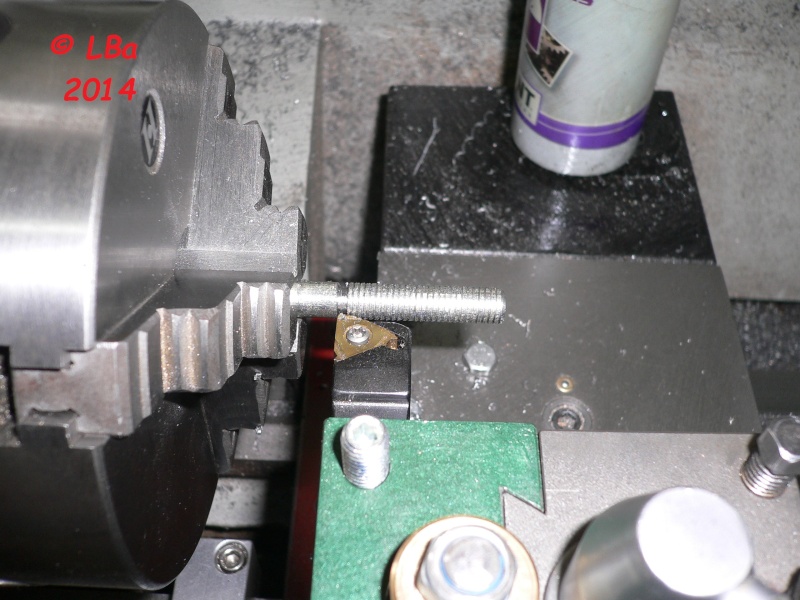

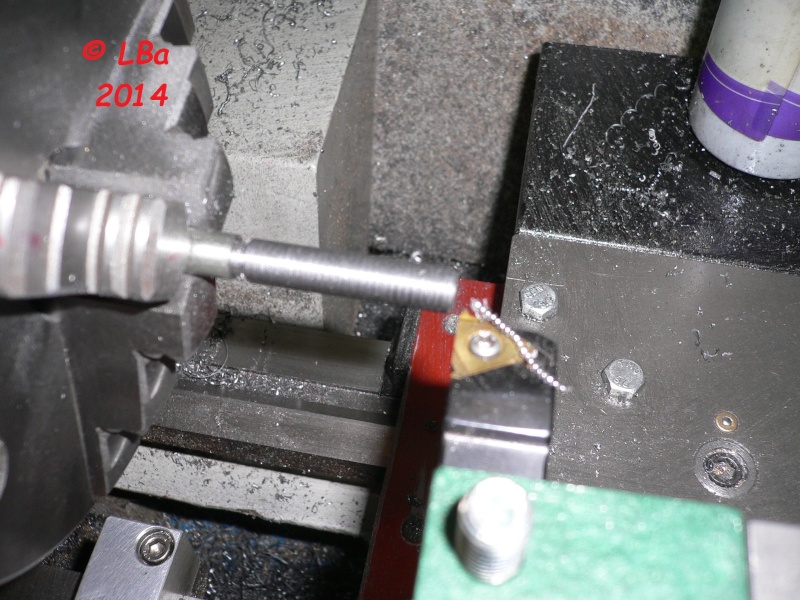

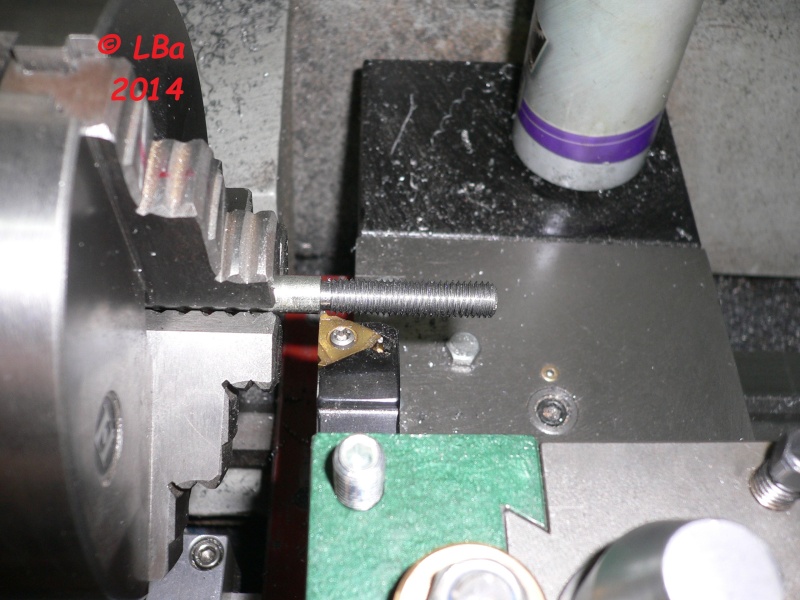

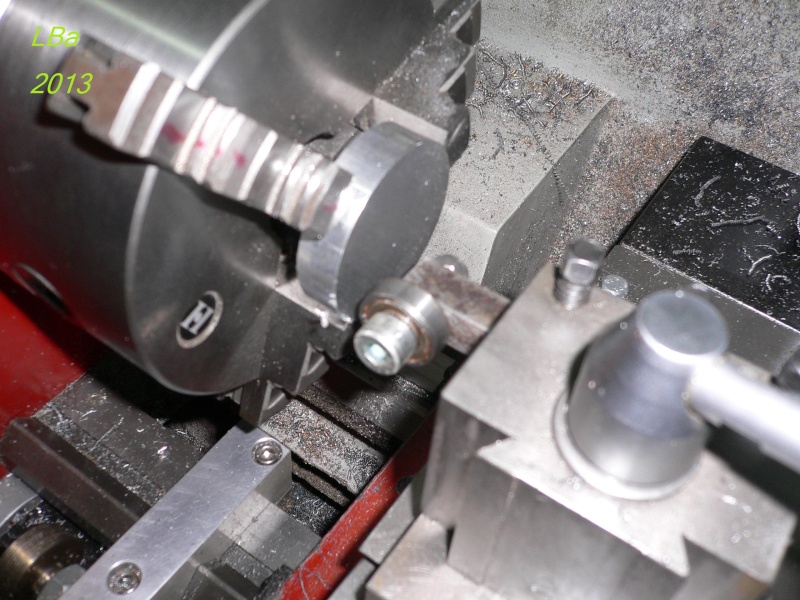

Le montage est réalisé avec une vis CHc ordinaire, je vais usiner un écrou en laiton

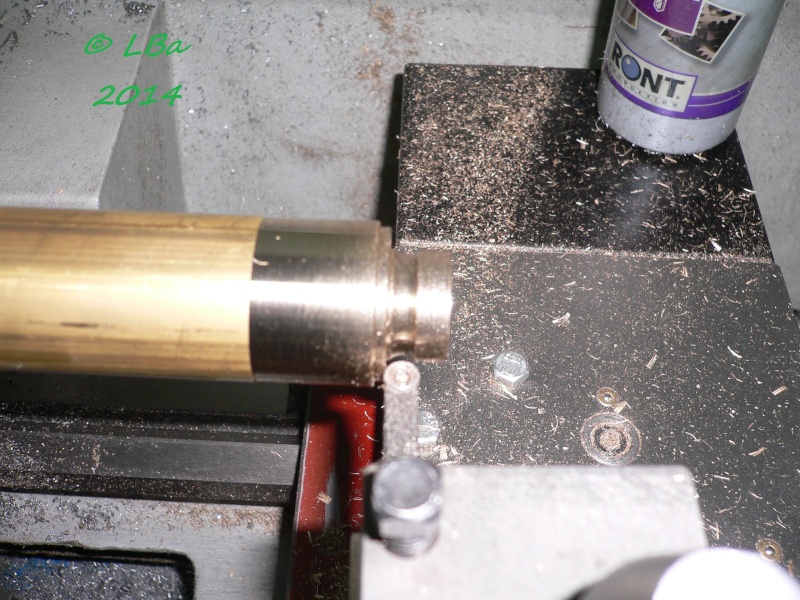

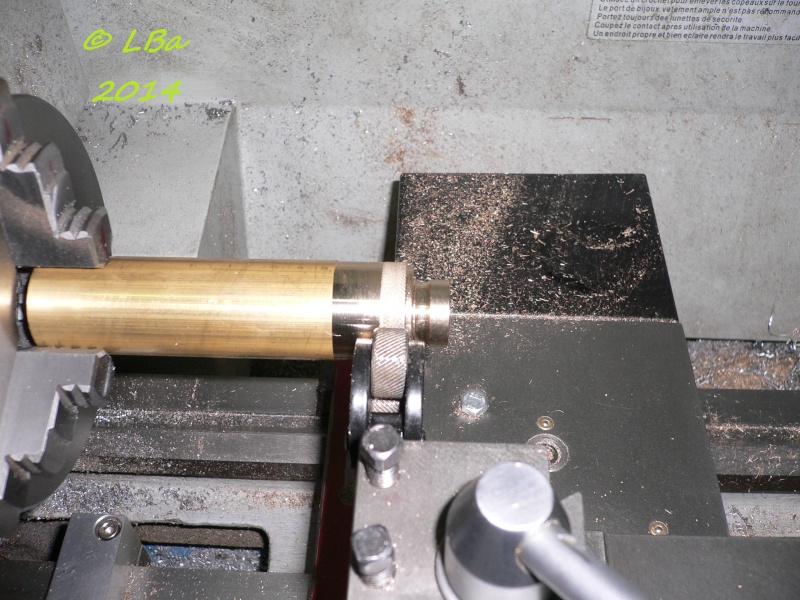

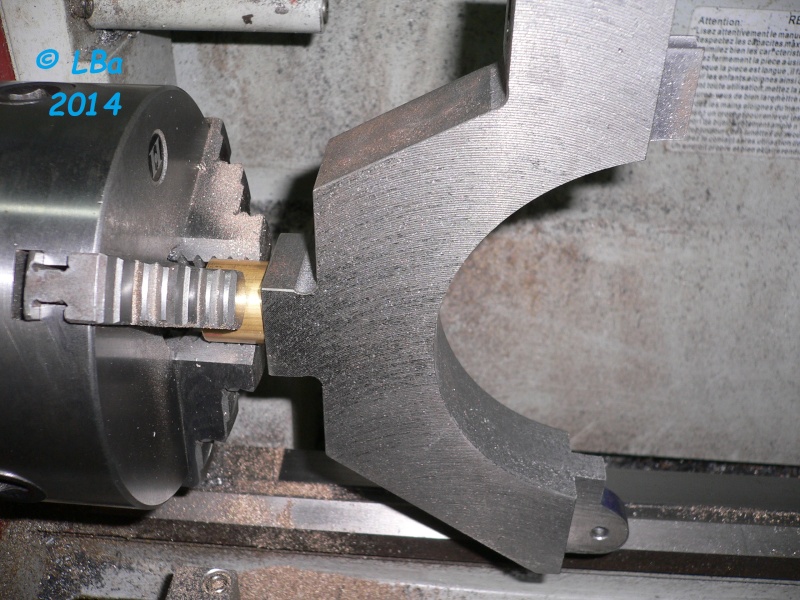

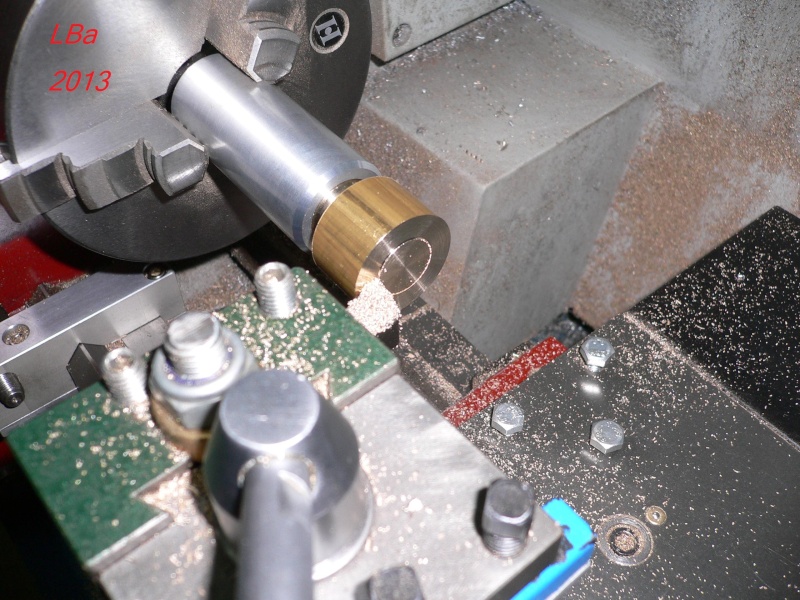

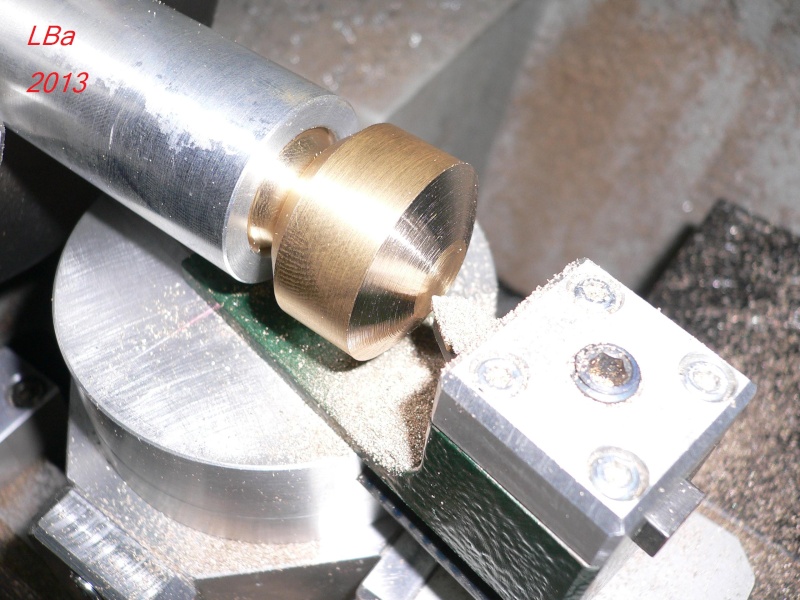

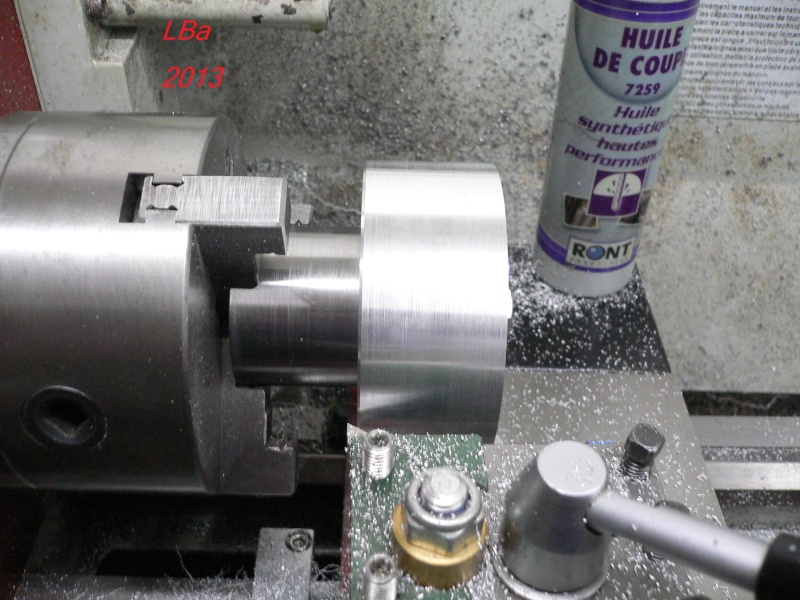

Dans du laiton de Ø 30 mm

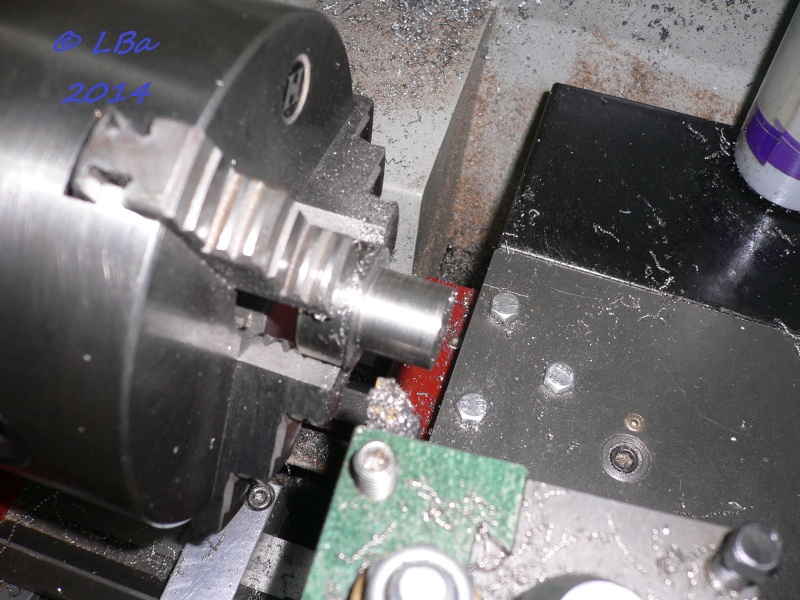

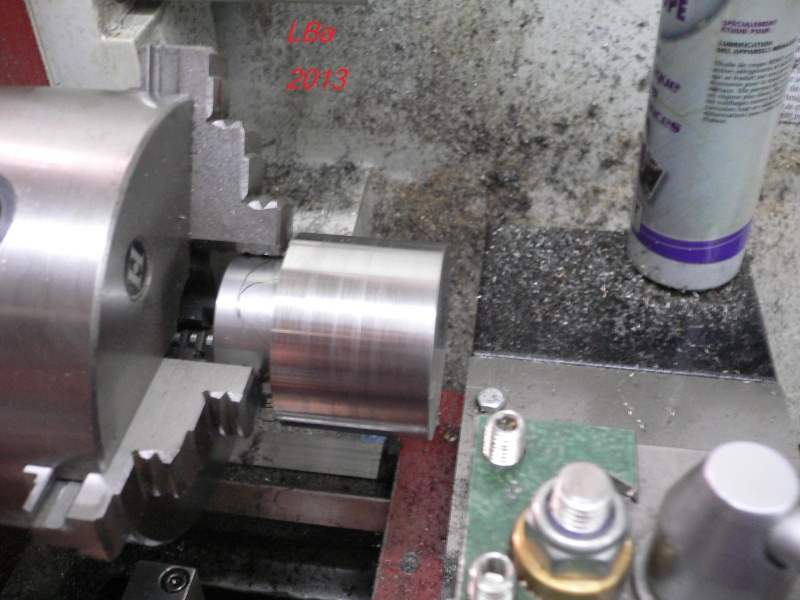

usinage d'un épaulement

un perçage à phi 6,8 mm

puis taraudage à M8

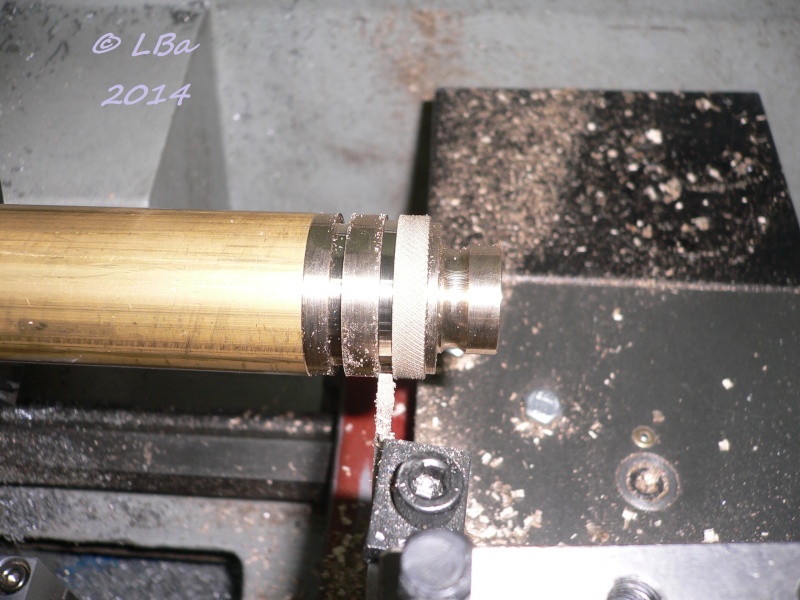

un moletage plus tard !

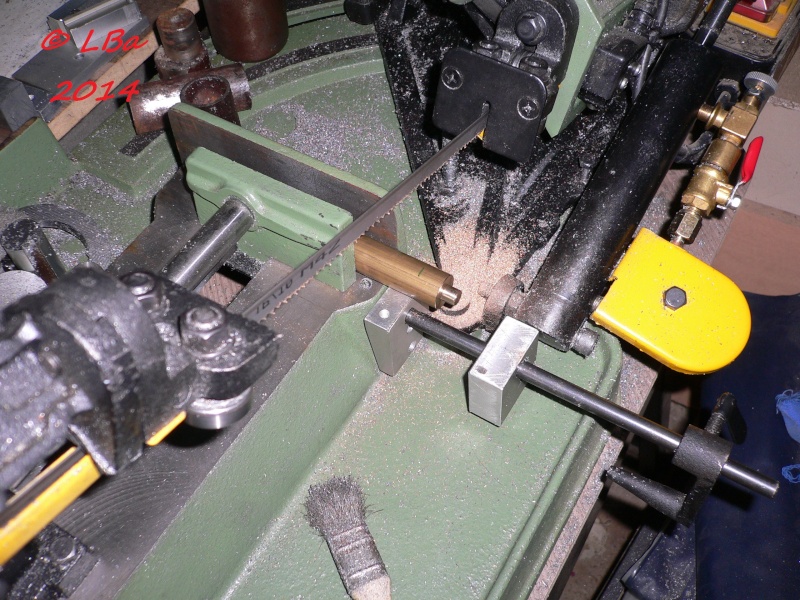

début du tronçonnage, la pièce étant percée, je n'ai pas pris de risque, je n'ai pas tronçonné

sur la totalité, j'ai fini à la scie à main

reprise de la pièce pour dresser la face

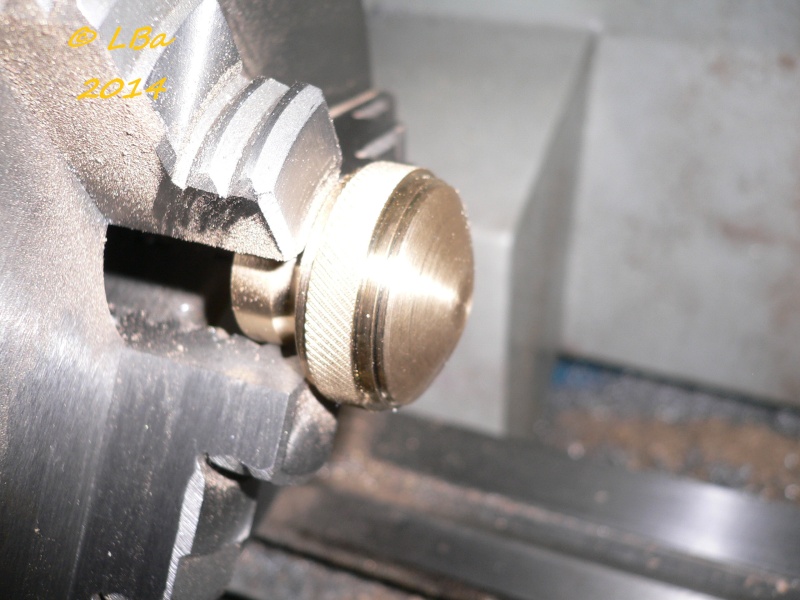

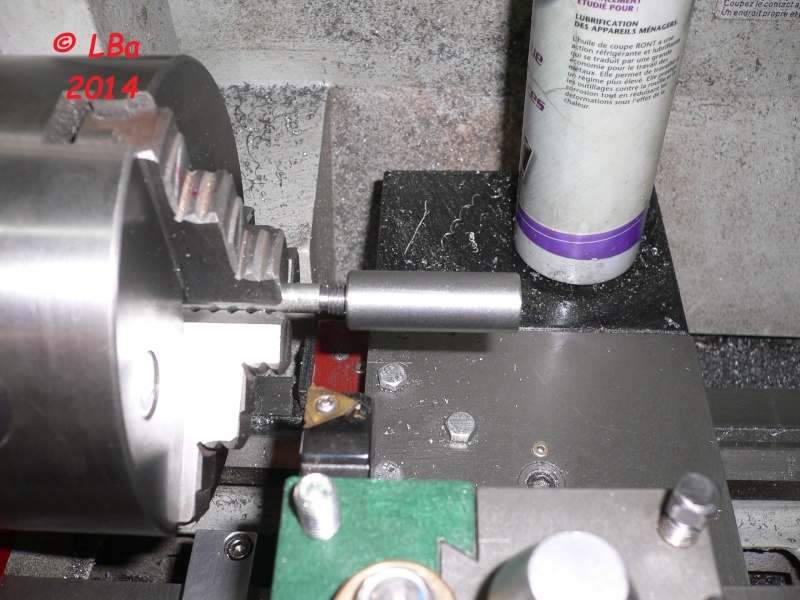

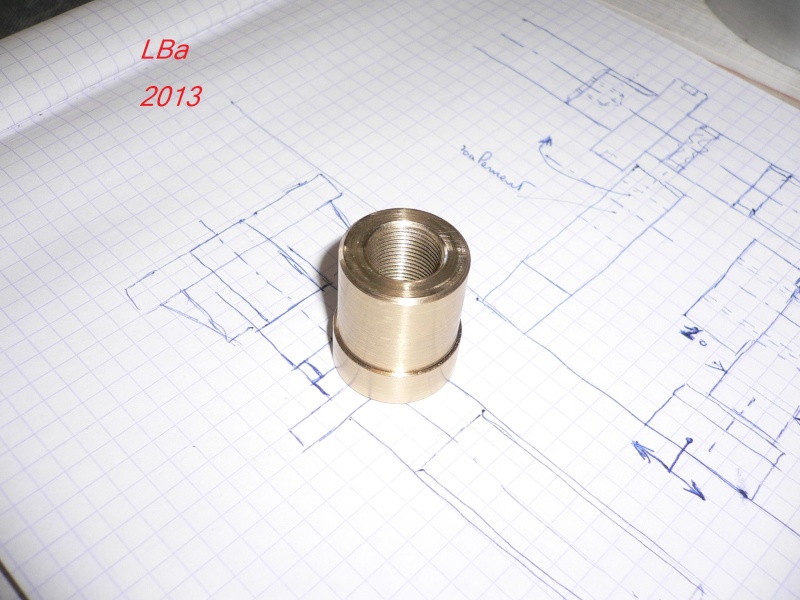

l'écrou est terminé en usinage

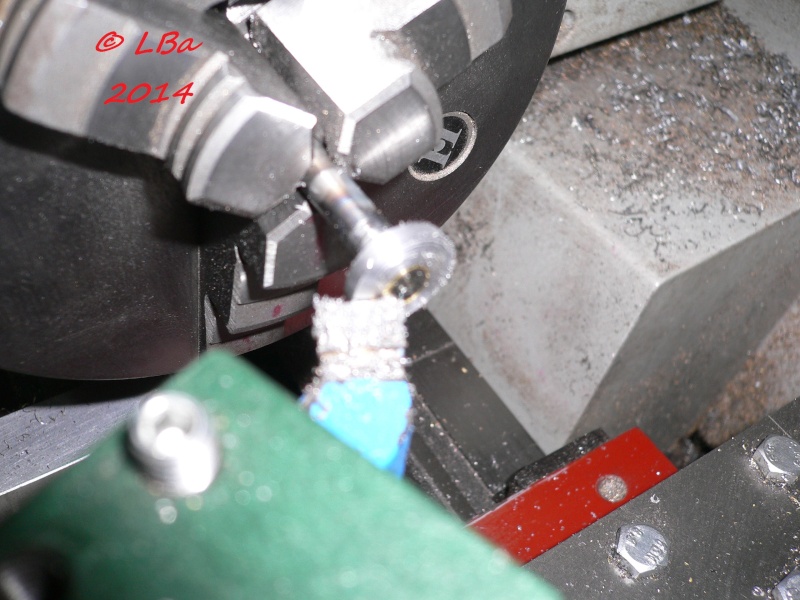

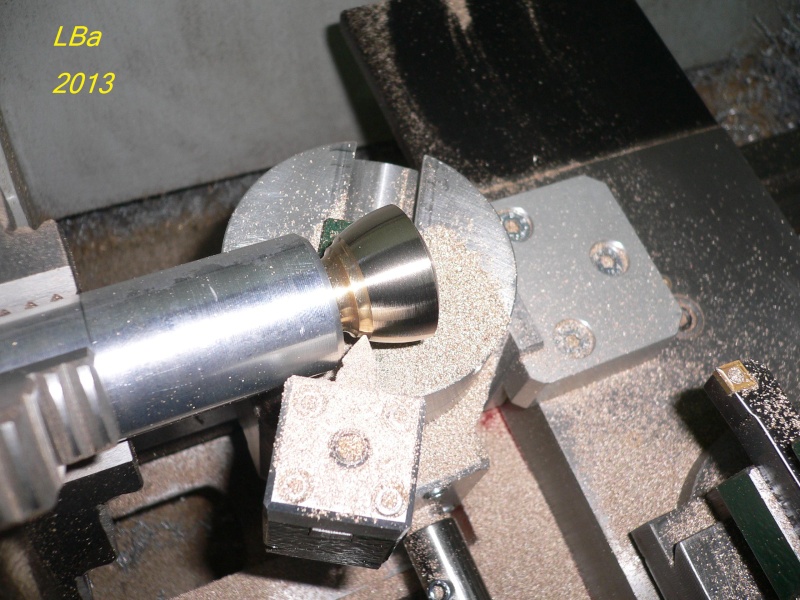

sur une tige filetée en M8 :

une goutte de bloc presse vert de loctite

et montage sur l'écrou laiton fraichement usiné

d

cahier des charges du projet et réalisation première pièces

j'ai déja réalisé un support d'affûtage pour touret il y a quelques temps déja

mais je ne le trouve pas des plus pratique au niveau des réglages et surtout je ne

peux l'incliner que suivant un axe

Cherchant à améliorer le système, j'ai fais quelques recherches sur le net et suis tombé

sur une réalisation de Bern 67 sur usinage qui m'a inspiré

je tiens à rajouter une prècision : derniérement, j'ai vue la même réalisation sur Metallmodellbau et réalisé par Achim

je ne sais pas qui a inspiré qui, mais je me sentais dans le devoir de citer mes deux inspirateurs

le système permet un réglage suivant les deux axes X et Y

Voila donc la description de mon système :

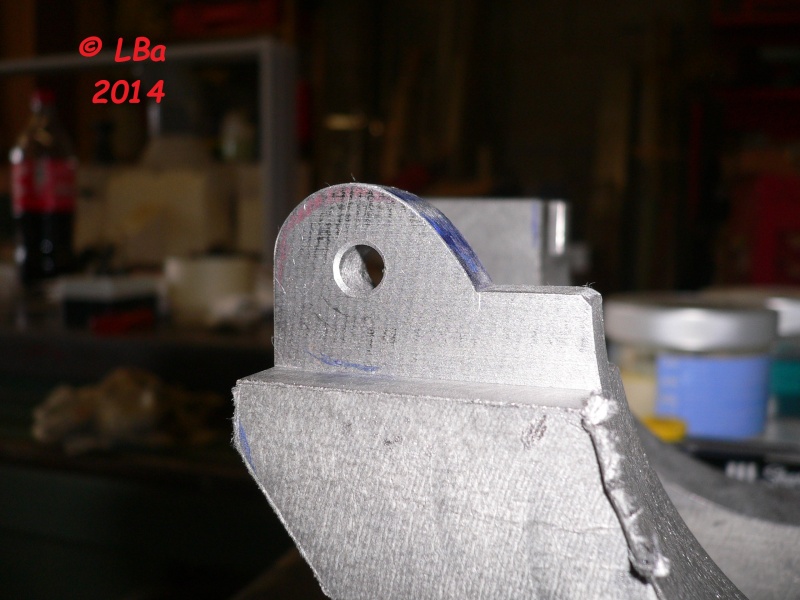

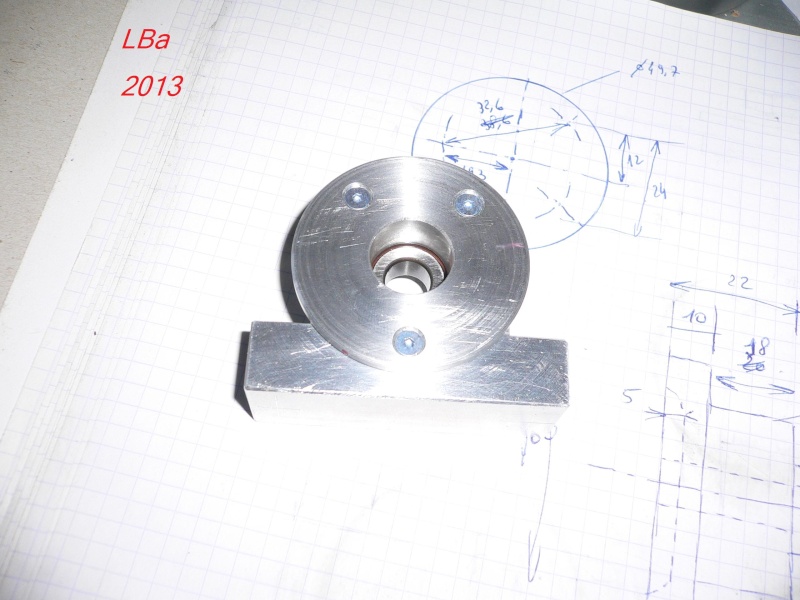

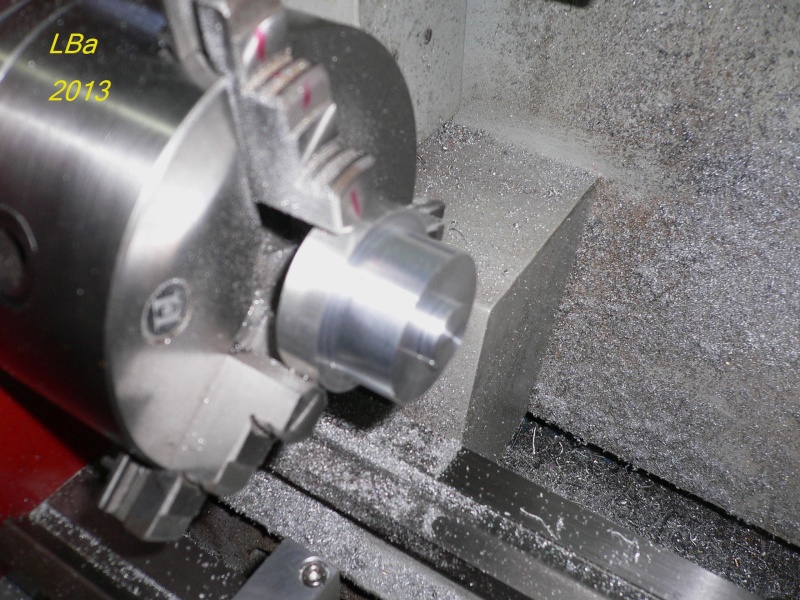

Pour commencer, la première pièce, que je nomme support de table

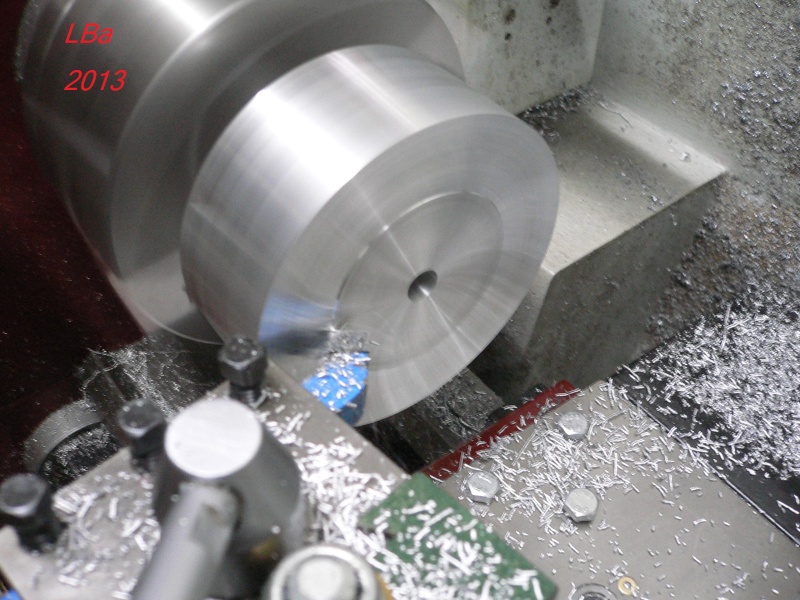

à partir d'une rondelle en alu de 100 mm de Ø,

prise de la pièce en mandrin du tour et

usinage d'un épaulement

après retournement de la pièce :

usinage d'un second épaulement

puis perçage de la pièce en son centre

enfin alésage de la pièce à un Ø de 39 mm

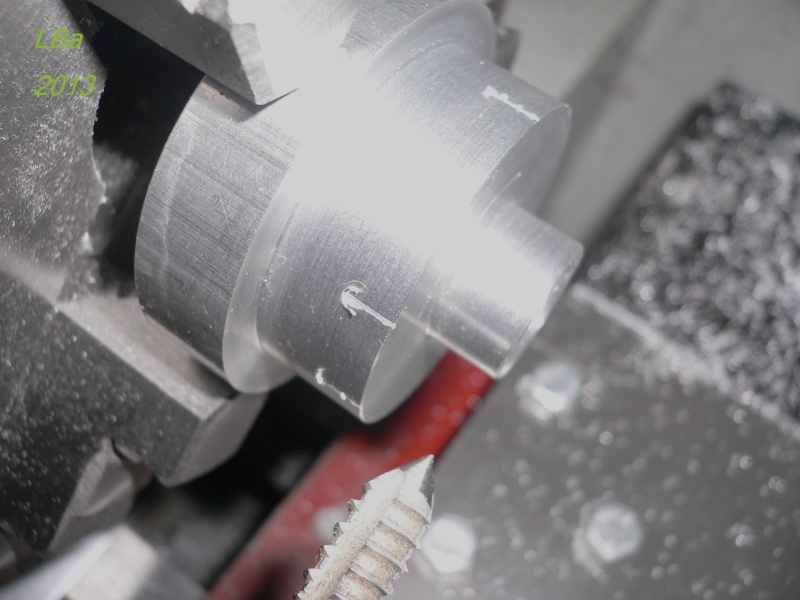

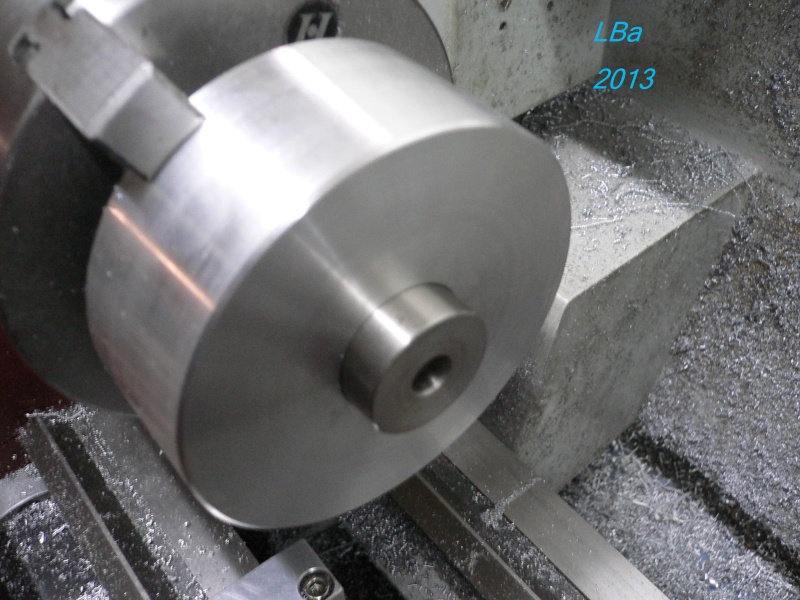

Démontage de la pièce du tour et montage d'un rond alu de 40 mm

usinage extérieur à un Ø de 39 mm sur l'épaisseur de la piéce précédente soit 22 mm

un petit contrôle de l'ajustement, pas de serrage, pas de jeux excessif, mouvement libre

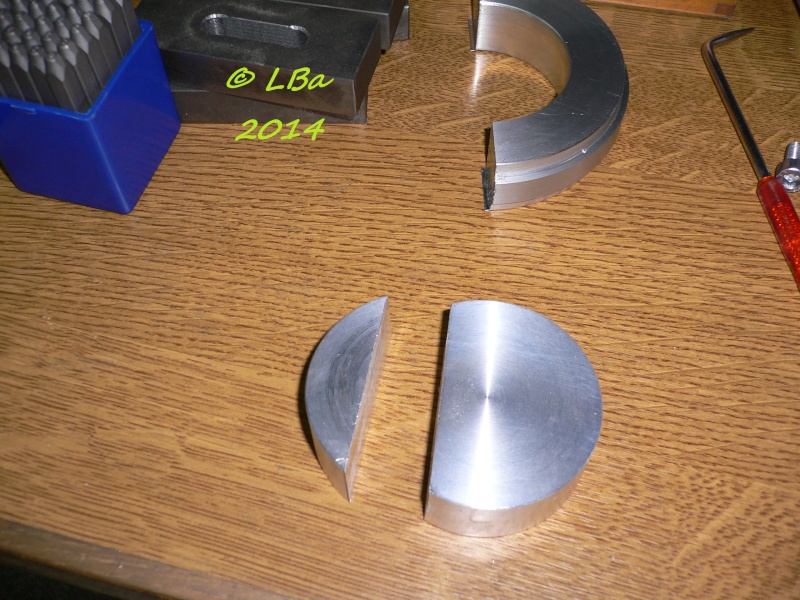

aprés débit et surfaçage de la face, voici la pièce qui serra un écrou

c'est trop important comme écrou, donc un coup de scie à métaux

je vais me servir de la partie gauche du débit

montage sur la fraiseuse et après surfaçage de la coupe

perçage et taraudage à M8 de la piéce qui devient un écrou

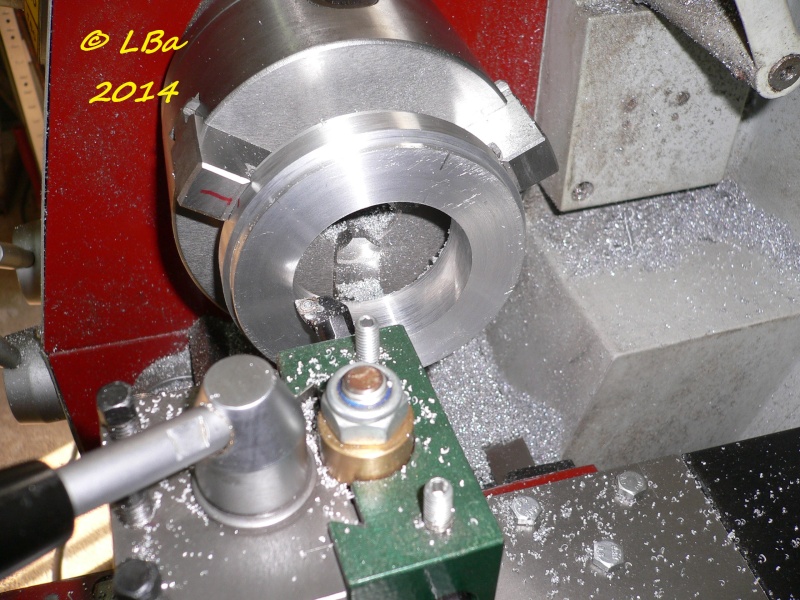

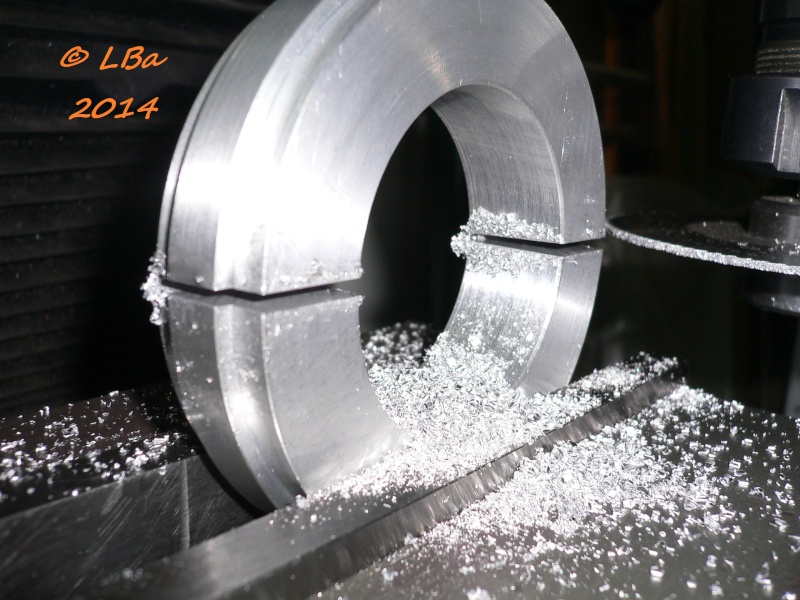

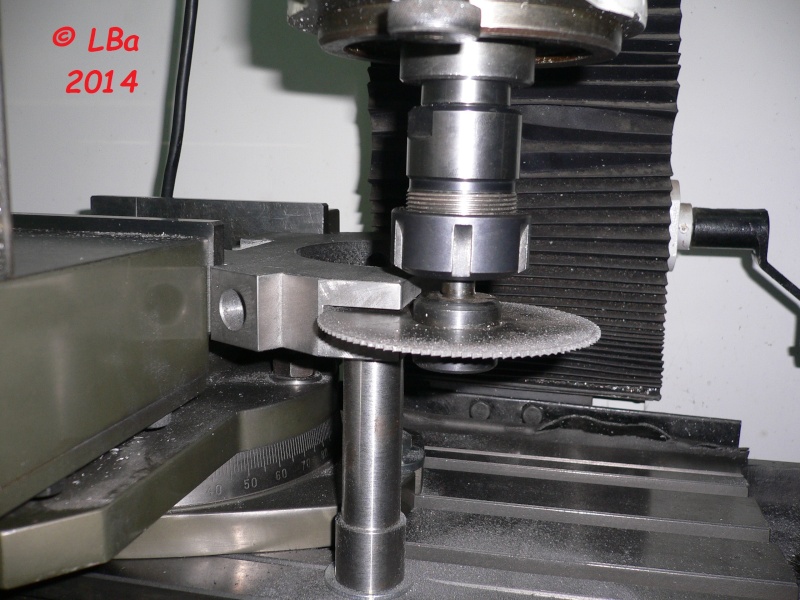

reprise de la première pièce sur la fraiseuse afin de la couper en deux parties à l'aide d'une fraise scie

début de l'opération sciage

j'ai laissé 5 dixièmes de matière et cassé la pièce

casse de la pièce sans effort !

le morceau inférieur étant pris en étau, sans le démonter

surfaçage de la coupe puis :

perçage/taraudage de deux M6 et perçage d'un Ø 8 mm

le Ø de 8mm sera repris ultérieurement en rainure

la pièce usiné que je nommerais support table

le support table et l'écrou

Pour la pièce que j'apelle, l'axe rotatif selon Y, à partir d'un rond alu de Ø 40 mm

blanchiment de l'extérieur sur quelques mm, dressage de la face et perçage/taraudage à M8 sur celle-ci

Après retournement de la pièce:

usinage d'un épaulement au Ø 32 mm

la colerette,(partie en mandrin) recevra par la suite un gravage indicateur d'inclinaison

la pièce en sortie de tournage

Montage de la pièce sur la fraiseuse dans l'étau et :

fraisage de deux méplats opposé

la pièce fraisée des méplats

remontage de la pièce dans l'étau, afin d'usiner un rayon concave, à l'aide de la tête à aléser

début d'usinage, le rayon sera le même que celui de l'épaulement de la pièce support

la forme concave usinée

j'ai profité de la pièce en position pour tracer l'axe qui sera le point zéro

axe tracé

pièce usinée

reste une rainure à faire sur la pièce

un petit apperçue des trois pièces:

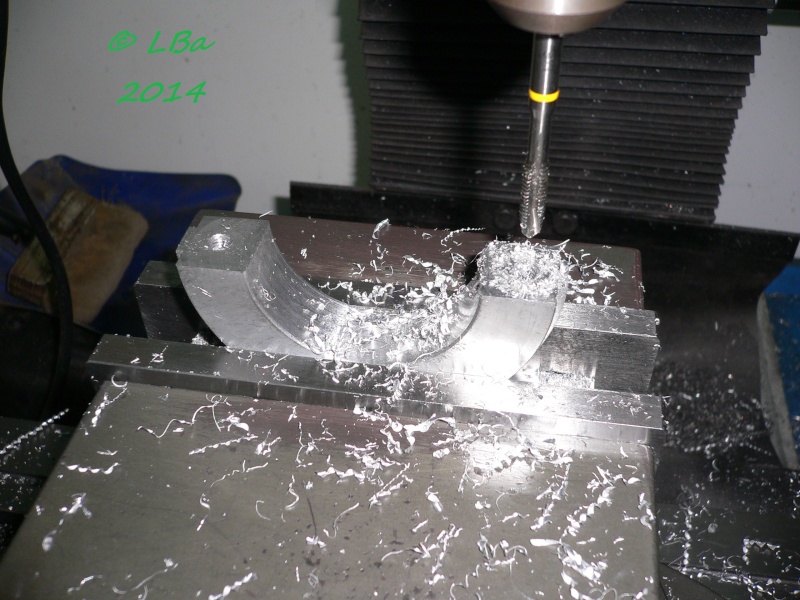

Pour l'usinage de la rainure (en arc de cercle) je vais utiliser mon plateau circulaire sur la fraiseuse

mais le Ø de celui-ci est trop petit, la pièce devant être excentrée, je ne peut l'abloquer comme il se doit

obligation d'utiliser un faux plateau afin d'augmenter la surface

un morceau de mélaminé de 19 mm d'épais devrait faire l'affaire

le tout en position , pièce abloquée sur le faux plateau qui lui est fixé sur le plateau circulaire

dégrossissage du centrage de la pièce à usiner

affinage du centrage au comparateur

affinage du centrage de la pièce, celui-ci est de moins d'un dixième, acceptable pour l'usage

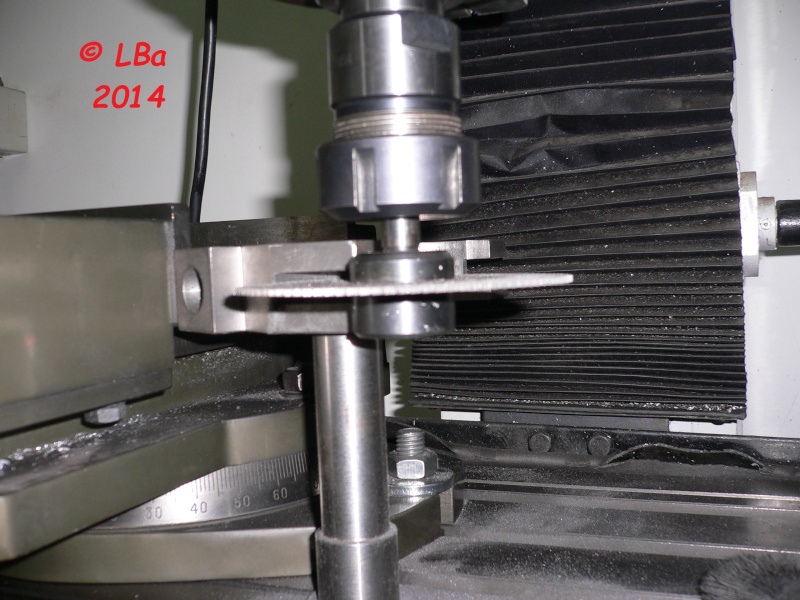

première passe d'usinage avec une fraise 3 tailles (fraise pour rainure à Té)

la précision du centrage est confirmée

après plusieurs passes, la pronfondeur de la rainure doit être atteinte

contrôle de la profondeur de la rainure, un peu de jeu donc pas de portée multiple

Reprise en l'étau de l'axe et du support pour perçage:

les deux repères des pièces étant allignés, centrage d'après le support pour perçage de l'axe

perçage de l'axe à phi 8,5 mm

Retournement de la pièce et :

fraisage d'une portée pour l'écrou de serrage des deux pièces

l'axe rotatif avec sa rainure d'usinée

montage à blanc, support incliné à droite

ici le support est incliné à gauche

maintenant, reste à usiner une rainure dans le support pour le passage de la vis

Adaptation pour version 2

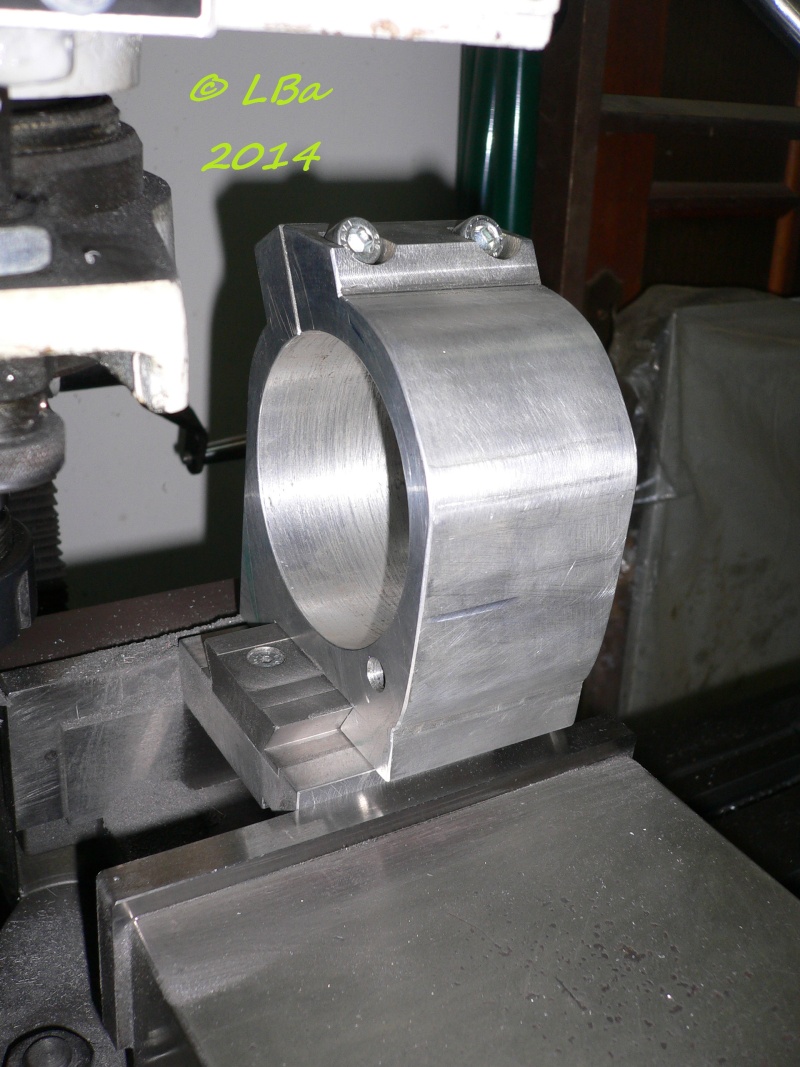

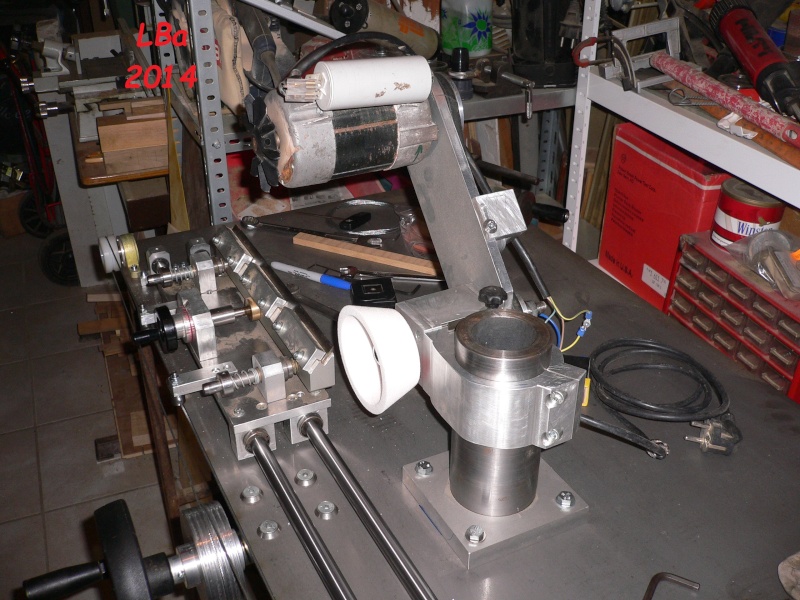

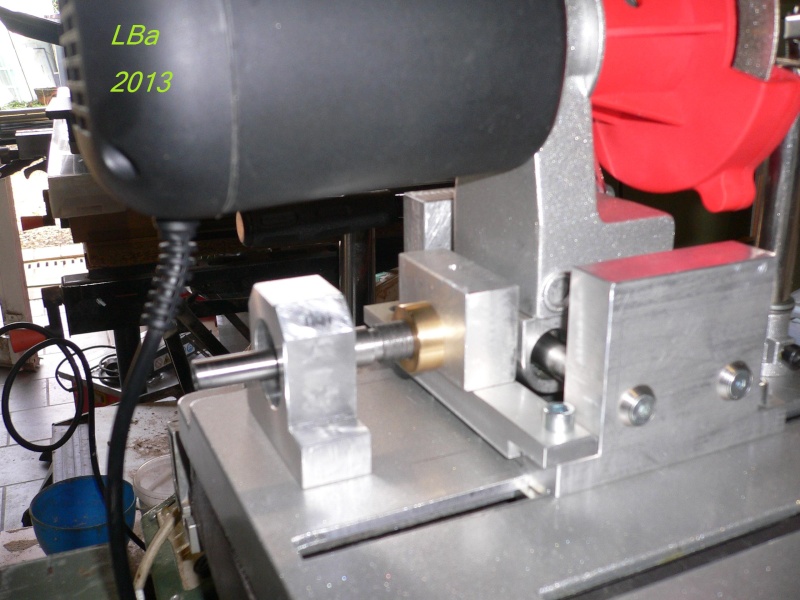

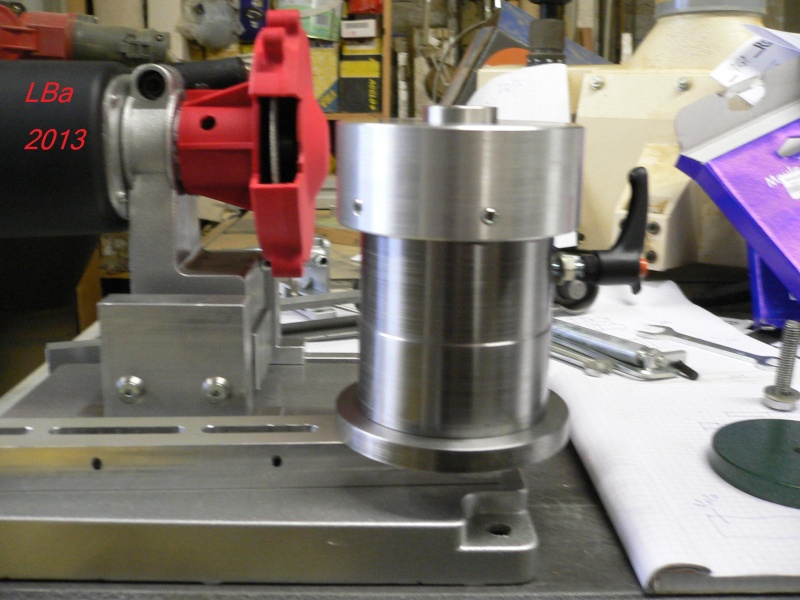

Pour adapter le montage du moteur, il ne m'a suffit que d'usiner un support

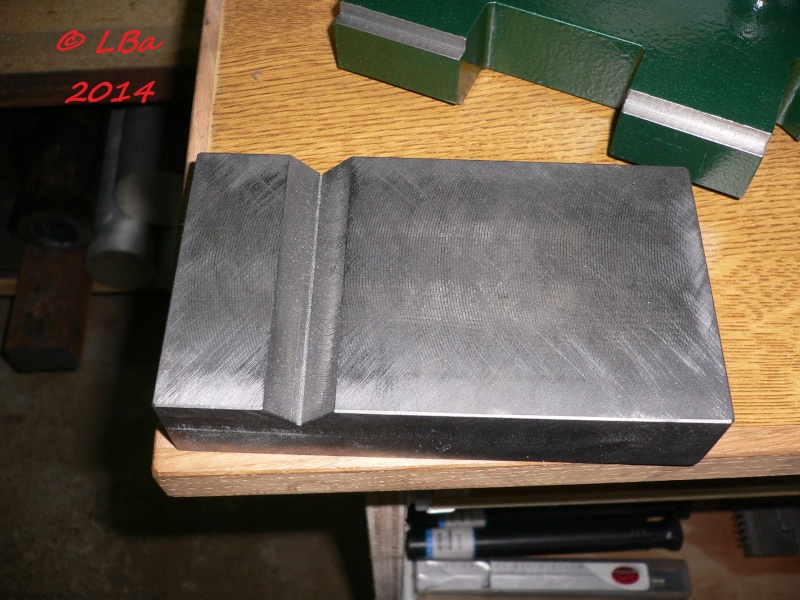

un bout d'alu et un de fonte et c'est partie :

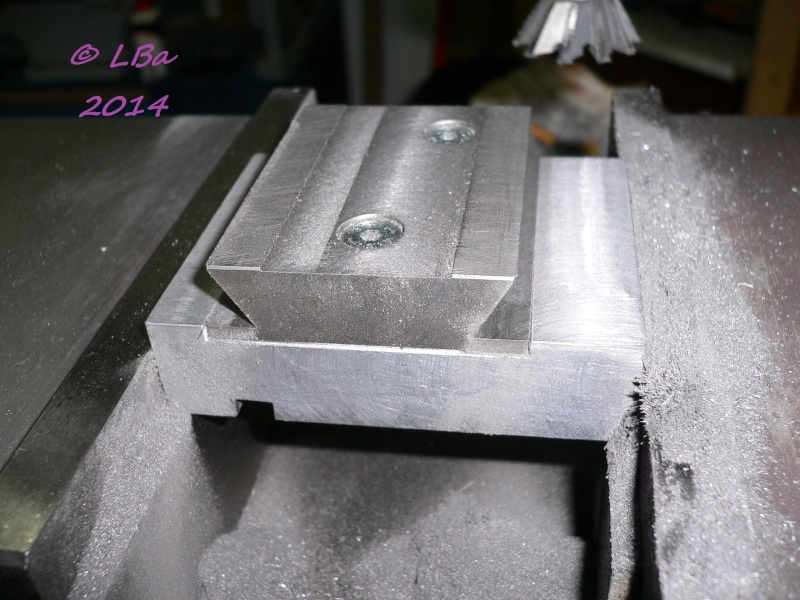

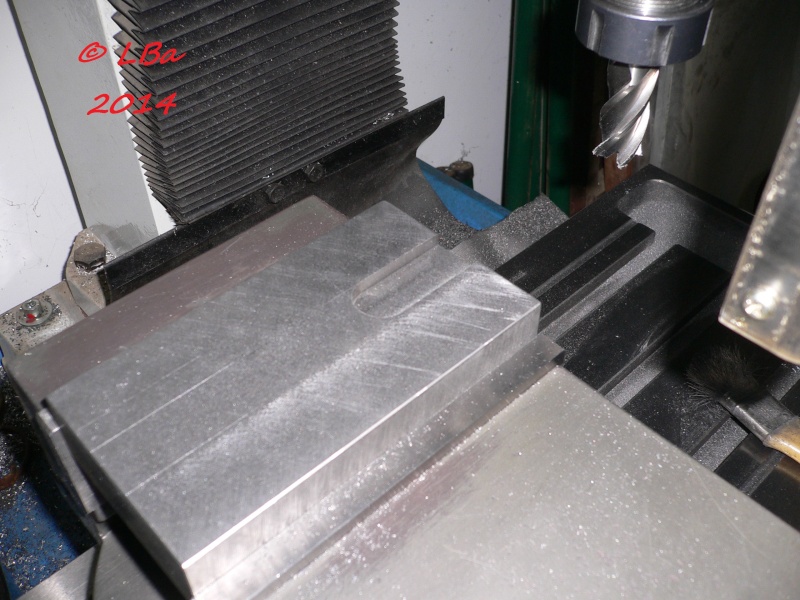

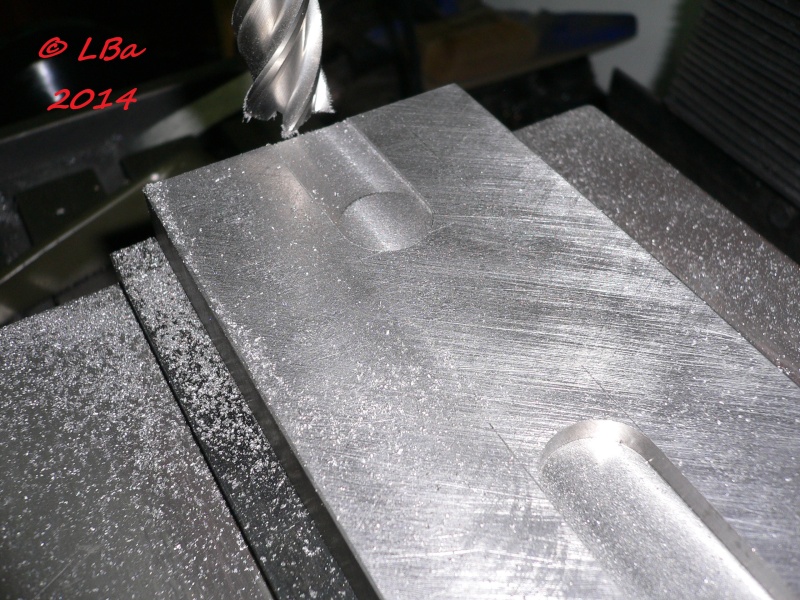

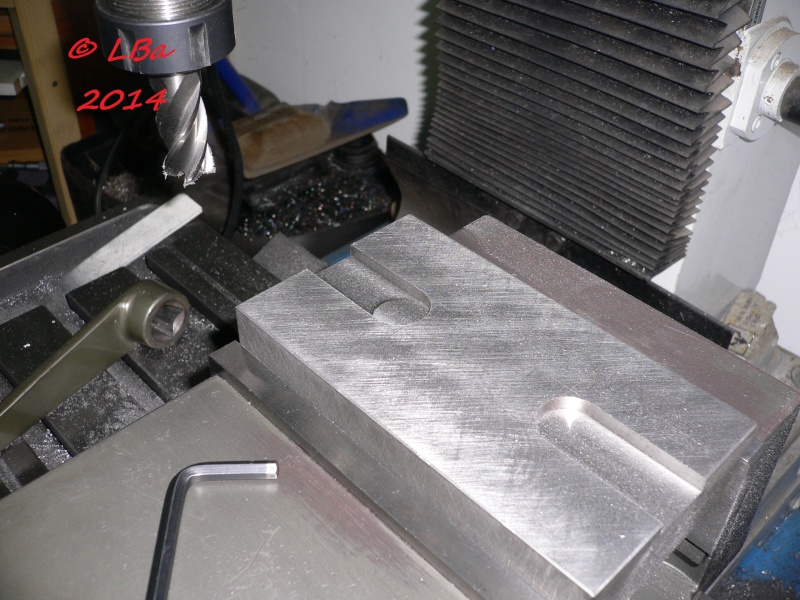

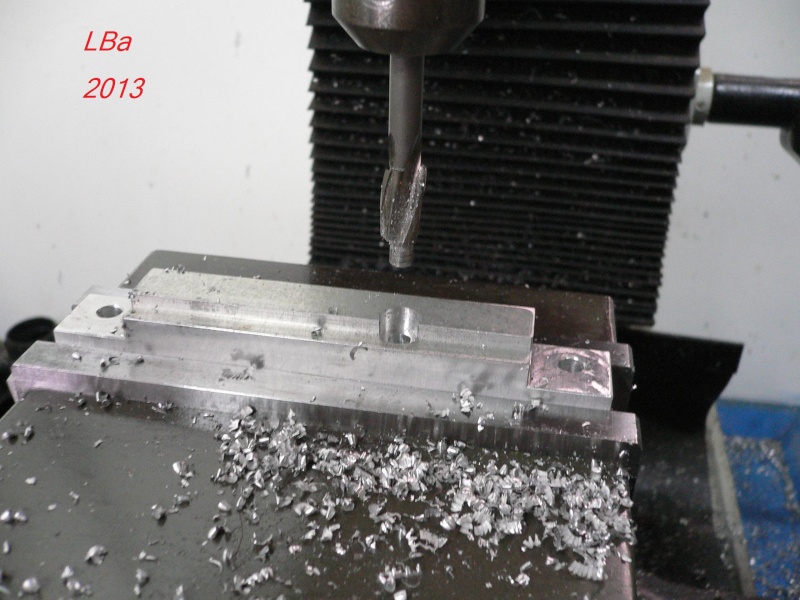

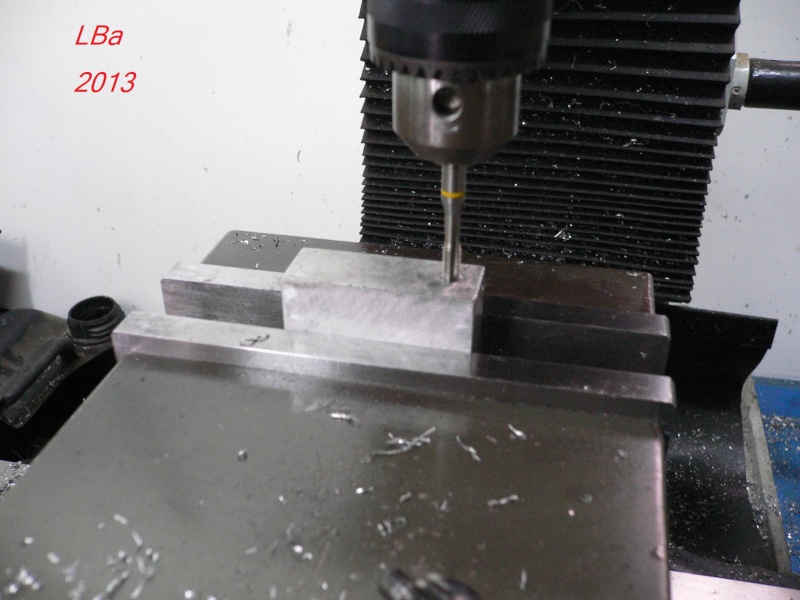

après cubage, usinage d'une rainure de largeur 4 mm dans le bout d'alu

petit controle sur le bati moteur

après usinage, dans le bloc alu, d'une rainure pour recevoir le bloc en fonte

usinage de la rainure devant recevoir le bloc fonte

controle de l'ajustement

fixation par deux vis tète fraisée en M5 du bloc fonte sur celui d'alu

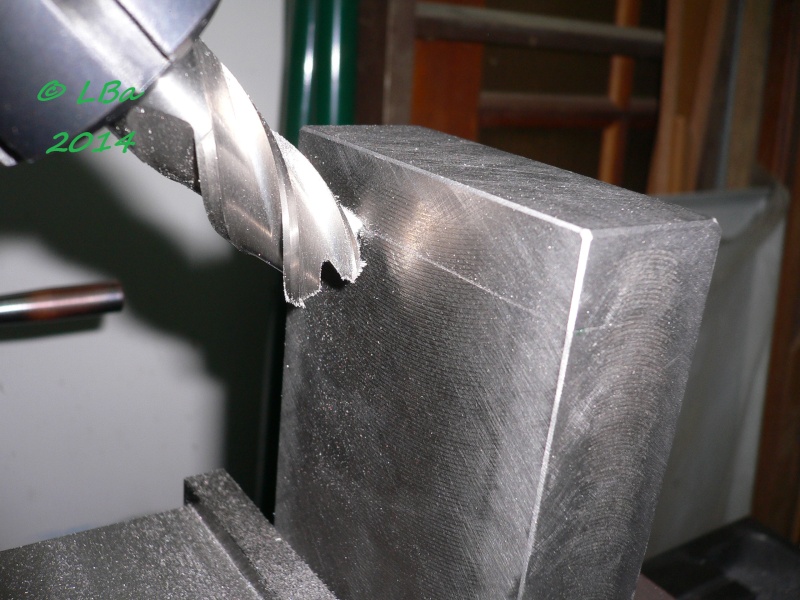

début d'usinage de la queue d'arronde male, ici premier coté

usinage du second coté de la queue d'arronde

essais de celle -ci avec le support à queue d'arronde femelle

après un petit ajustement à la lime ,

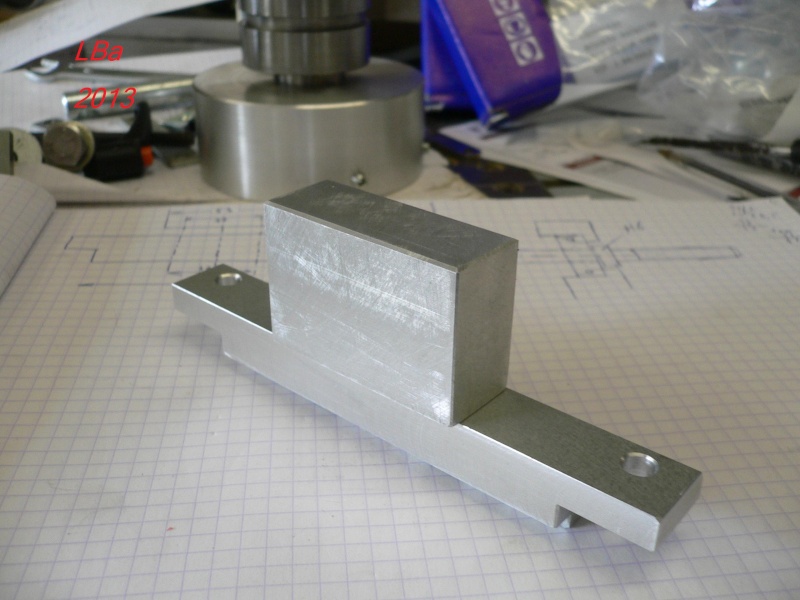

le new support est usiné

il me restait un pan incliné à usiner pour un bon visuel avec le support moteur

le support en place sur le moteur

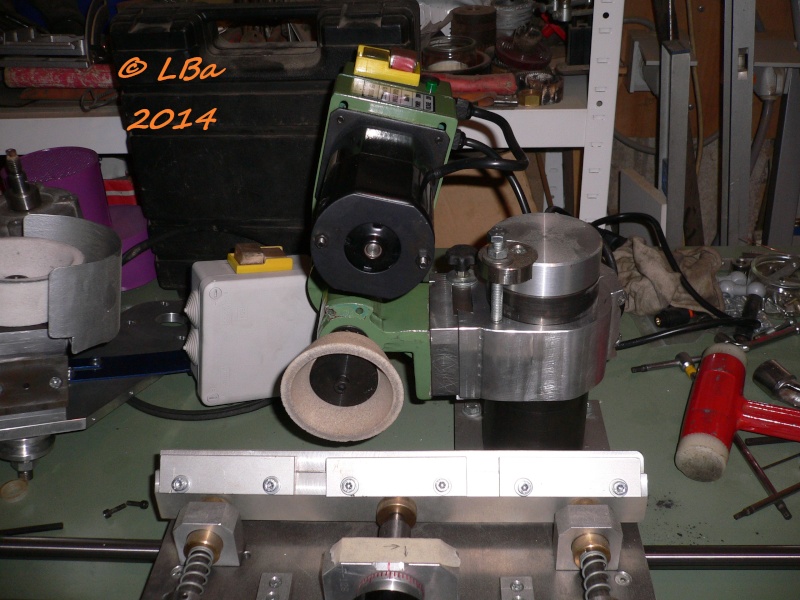

Après version 1 ; la version 2 !

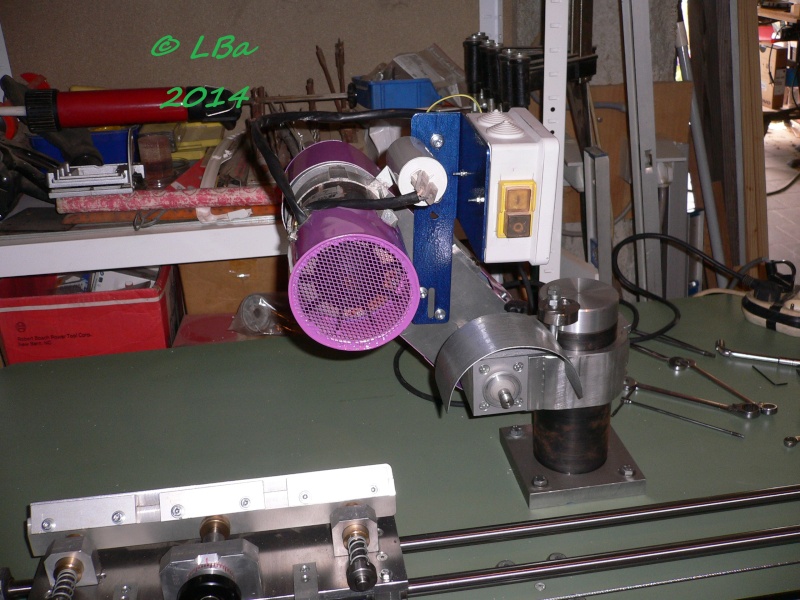

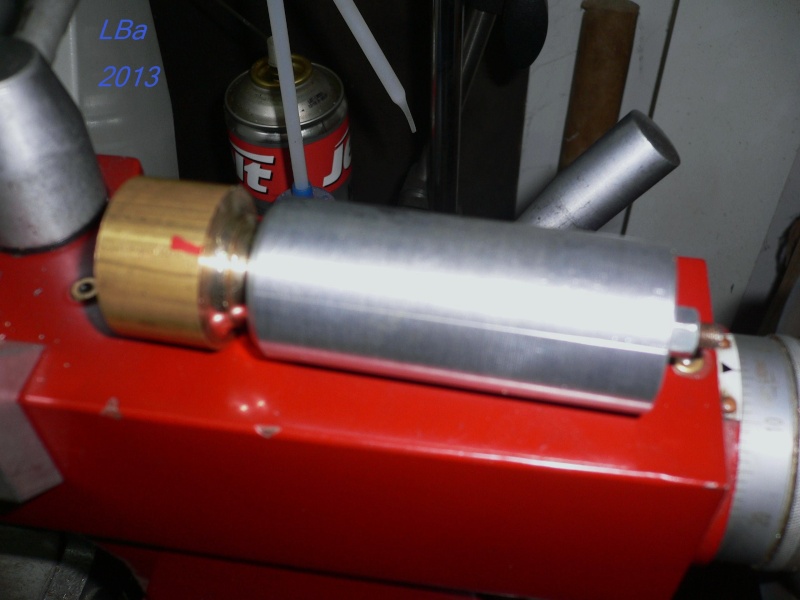

La version 1 était avec ce moteur :

J'ai affuté deux jeux de fer avec et me suis apperçu que le moteur chauffait anormalement

j'ai donc changé le système en attendent l'occasion de me procurer un autre moteur du mème genre

Donc voici la version 2 :

l'utilisation de ce moteur m'oblige à utiliser une meule boisseau de ø 80 mm

au lieu de ø 100 mm avec l'ancien

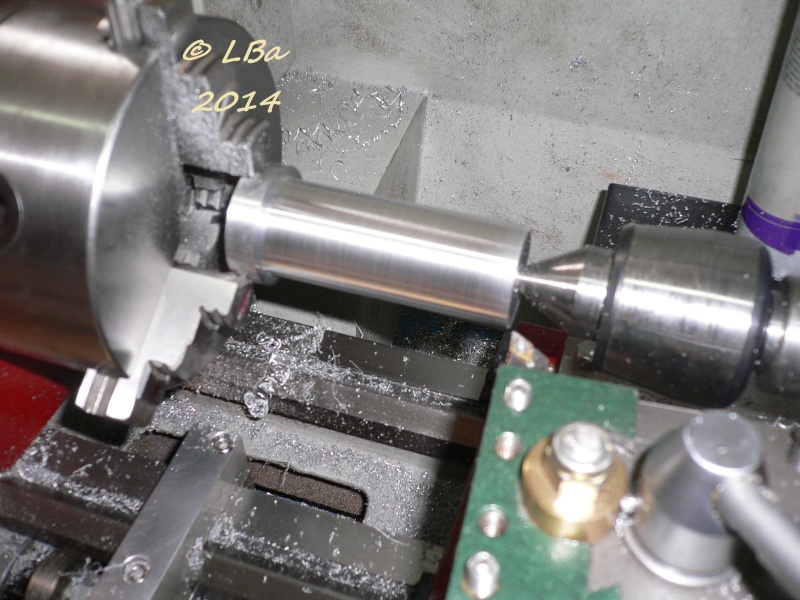

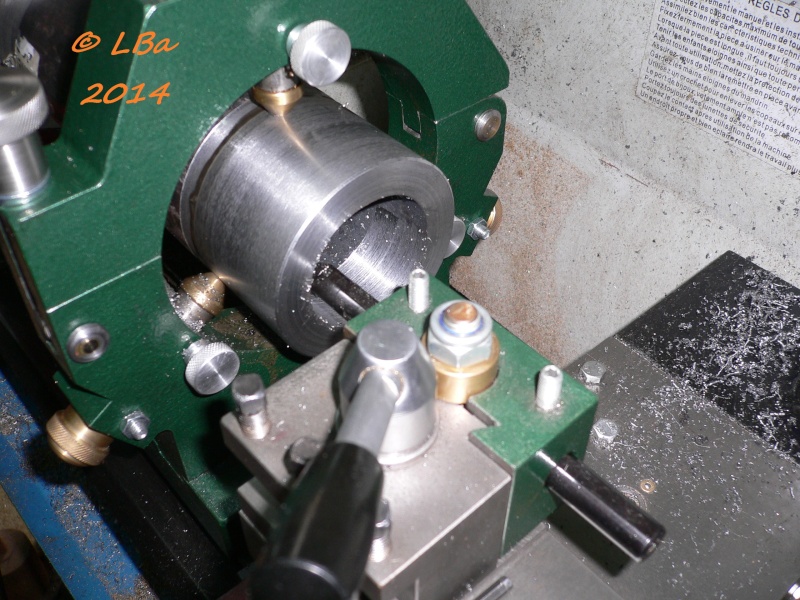

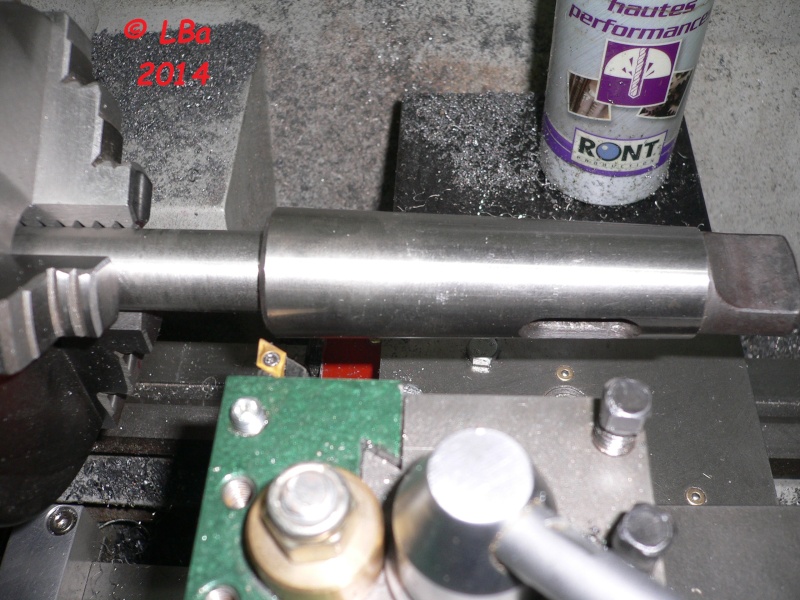

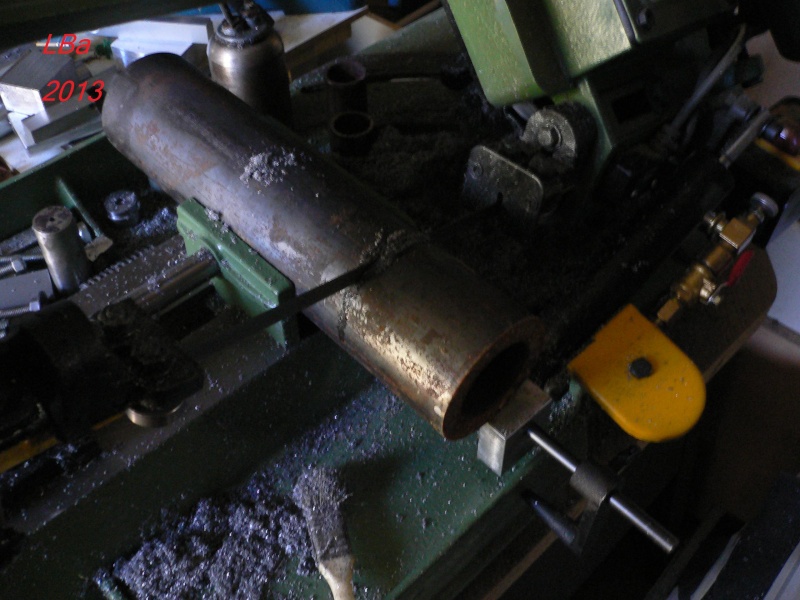

Usinage d'un manchon de reprise

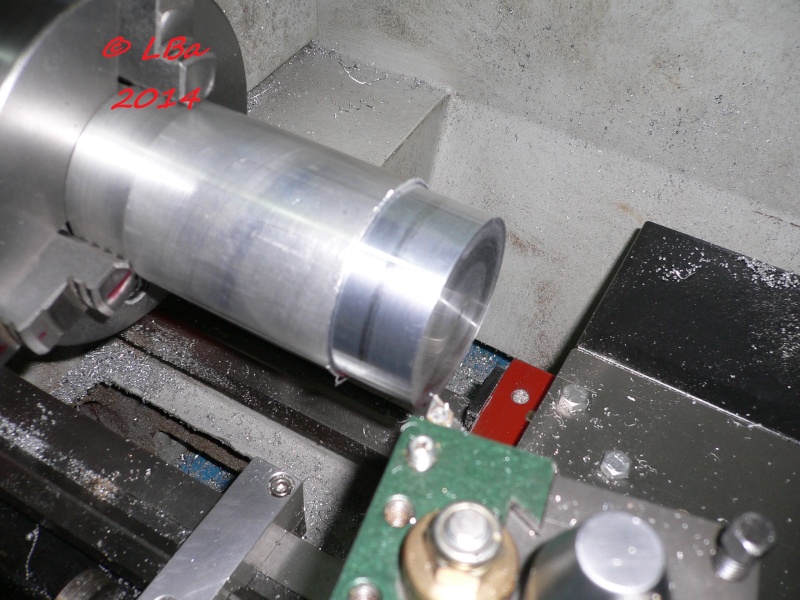

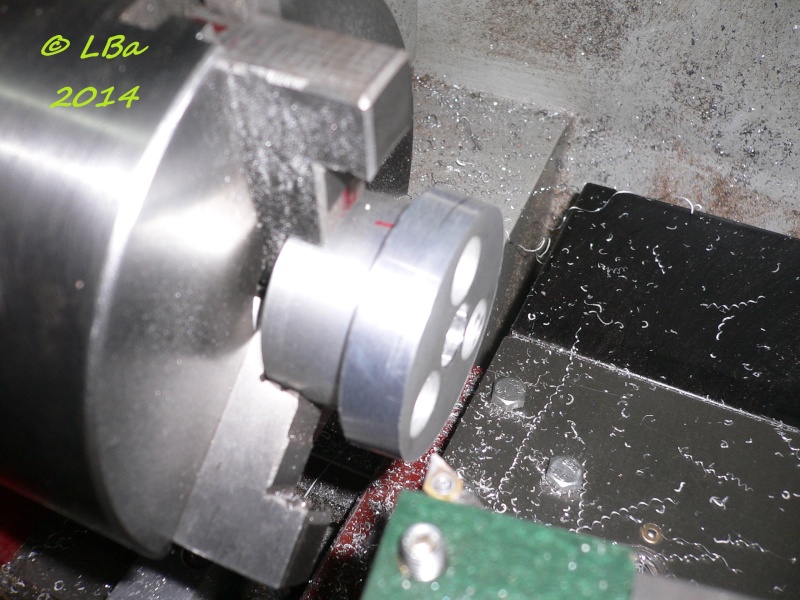

Afin d'usiner le Ø extérieur de mon tube, sans reprise, je vais fabriquer un manchon coté contre pointe

Dans un morceau de riblond en alu :

dressage de la face et perçage au centre à 13 mm

alésage conique du trou de 13 mm

vue de prés de l'alésage

usinage extérieur en faible cone

l'angle est de 3°

le manchon de centrage pour la reprise d'usinage est terminé

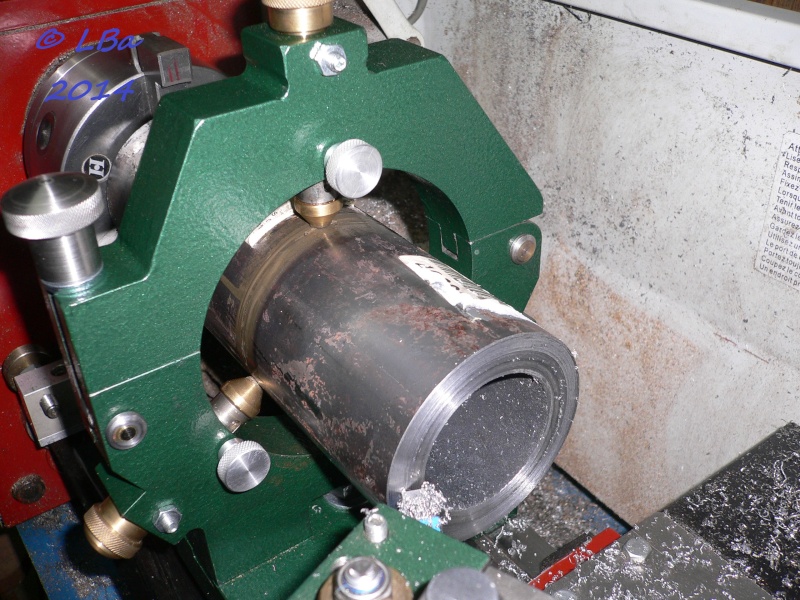

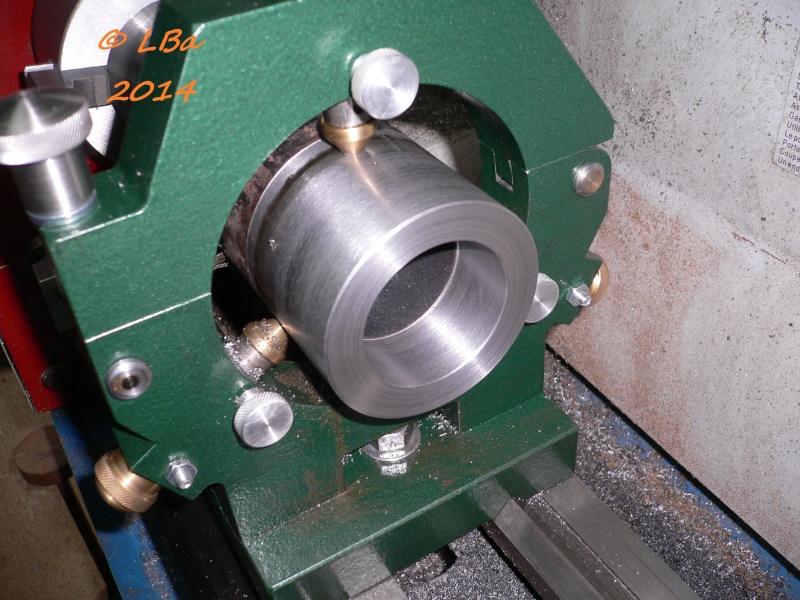

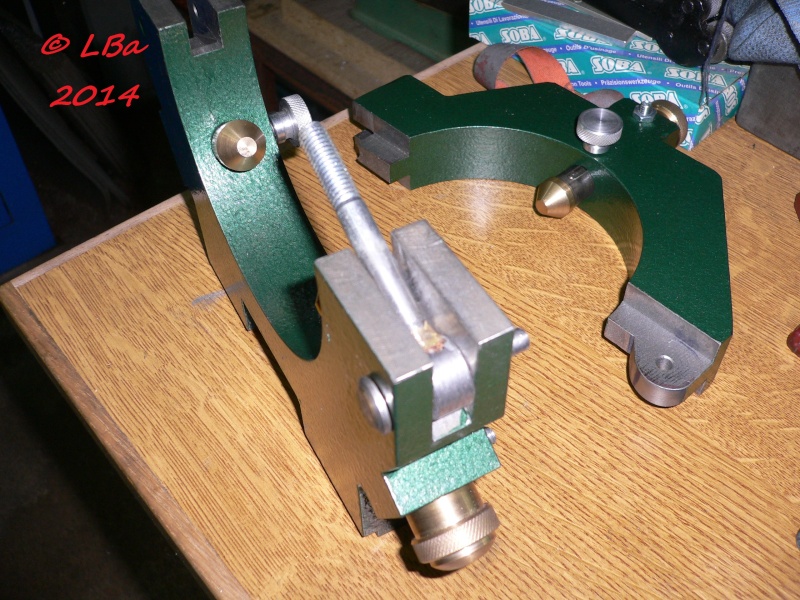

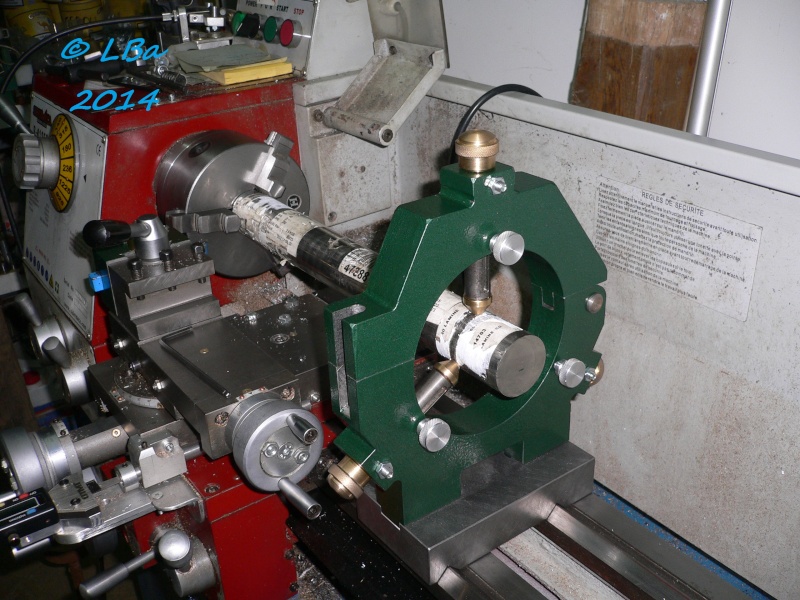

première utilisation de la lunette

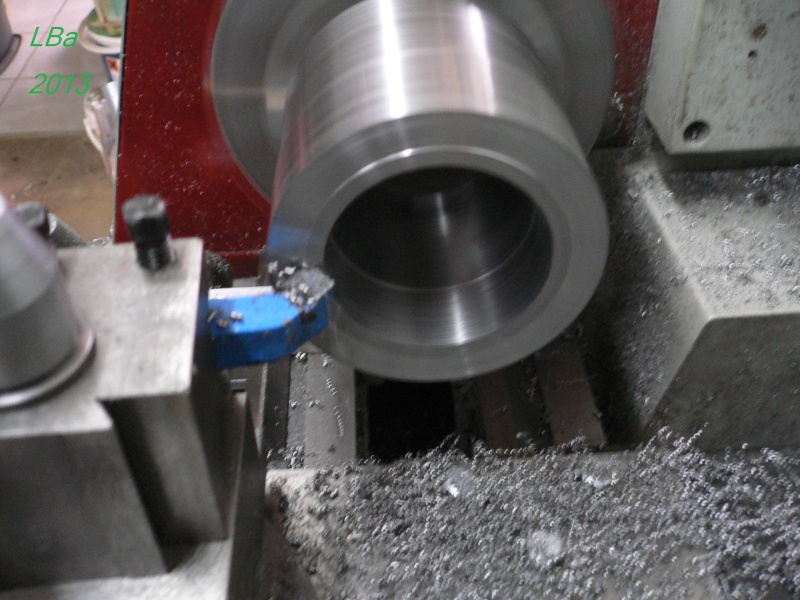

Pour cette première utilisation, j'ai commencé l'usinage d'un tube de Ø 80 mm de longueur 300 mm

dressage d'une extrémité

un apperçu de la pièce

usinage du Ø extérieur pour une prise en mandrin

après retournement de la pièce, udinage de l'autre extrémité

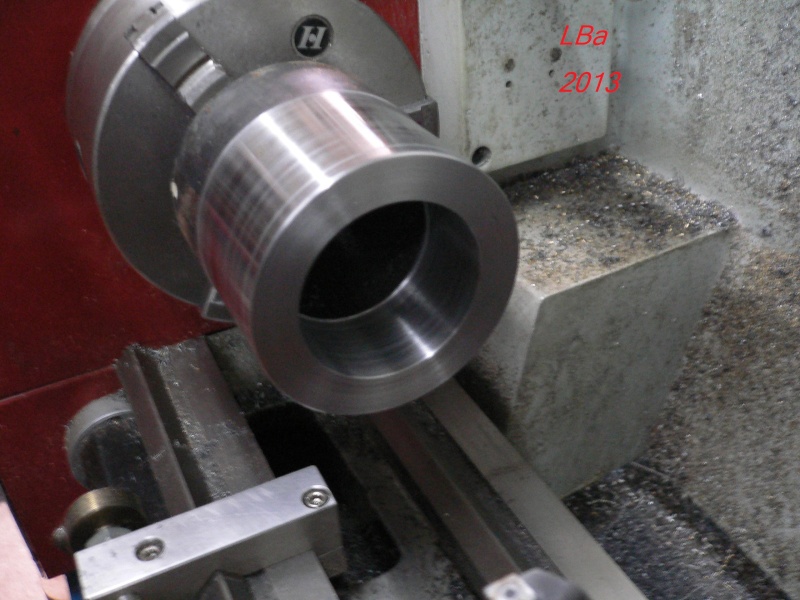

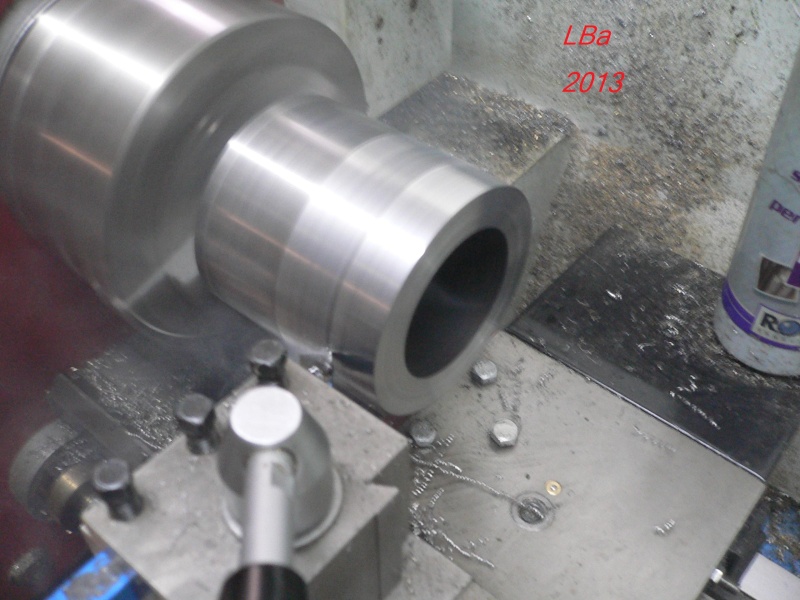

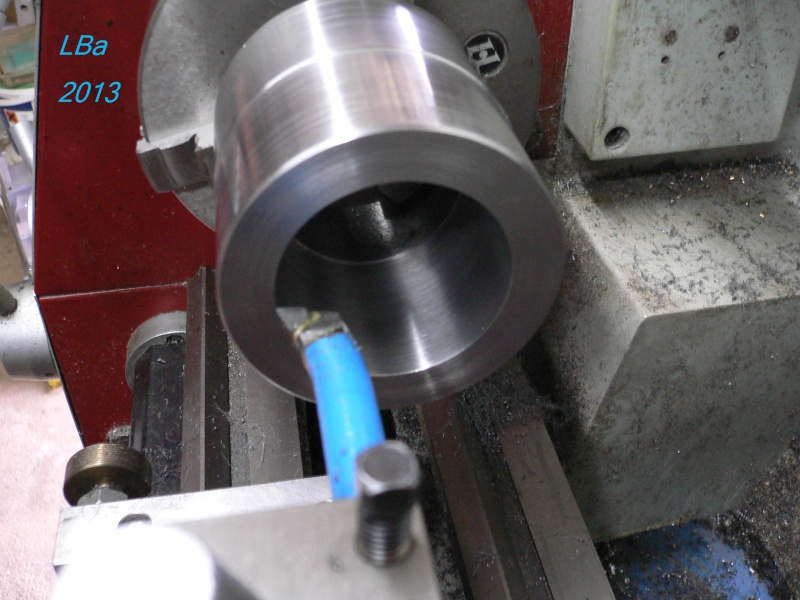

début d'usinage d'un alésage

![]()

alésage usiné

![]()

Le désavantage avec une lunette fixe, c'est que l'on ne peut pas usiner le Ø extérieur sur toute sa longueur

je vais palier à cet inconvénient !

en usinant un manchon de reprise : voir l'adresse ci-dessous

http://les2m-de-lba.e-monsite.com/blog/lunette-fixe-pour-tour-s-6125c-1/usinage-d-un-manchon-de-reprise.html

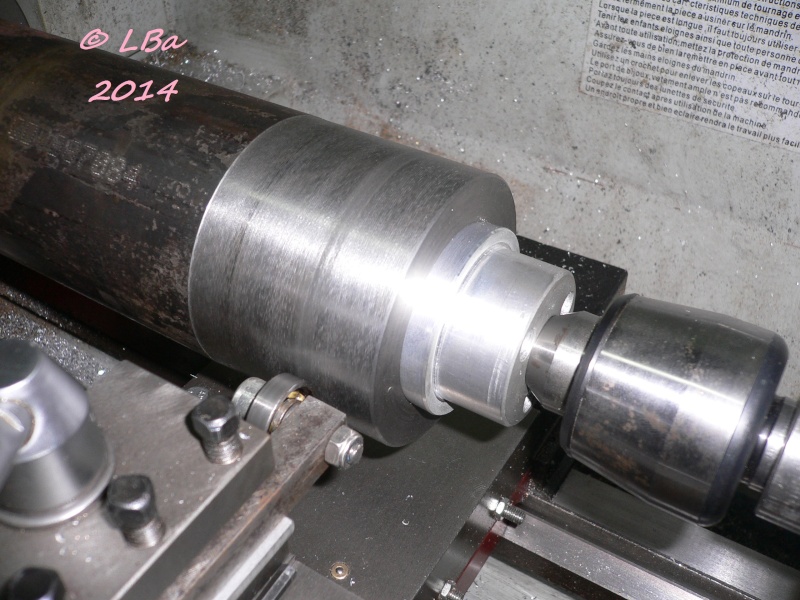

la pièce étant prise en montage mixte, mandrin/contrepointe

centrage de celle ci au roulement

début de l'usinage extérieur de la pièce

la pièce usinée

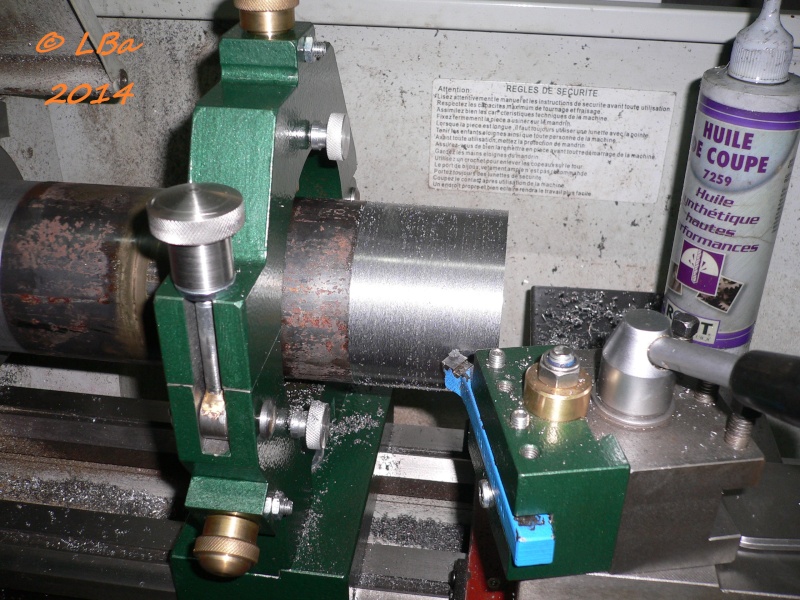

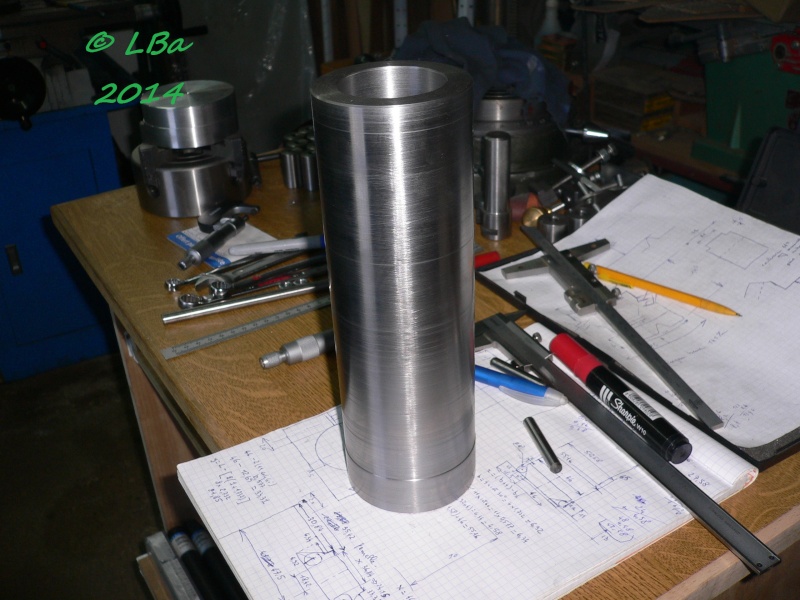

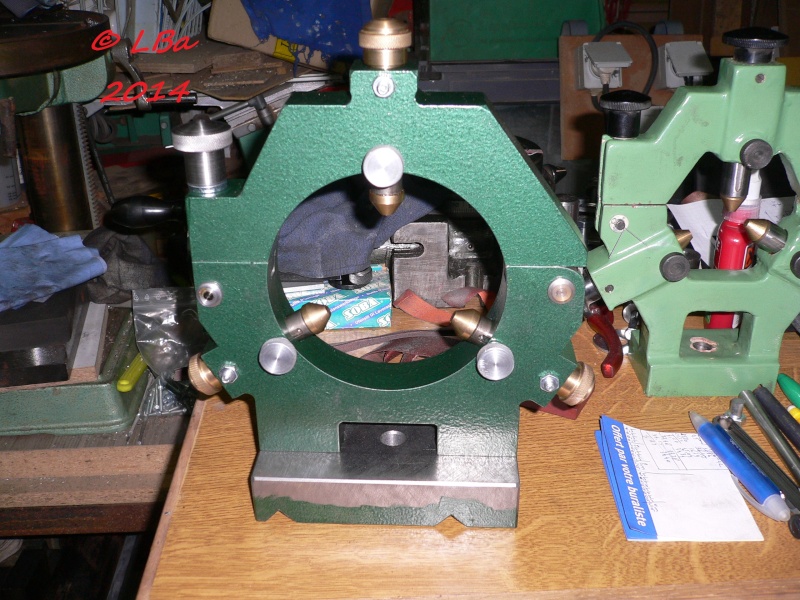

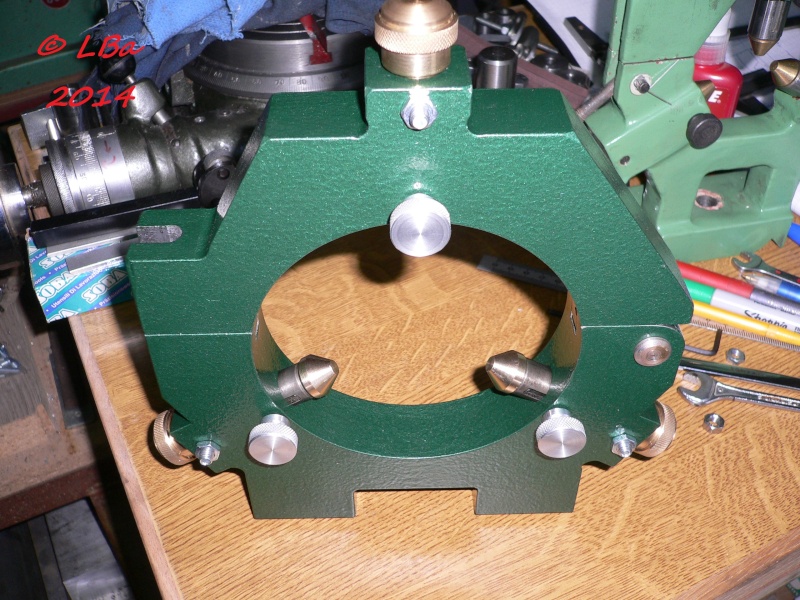

Lunette terminée

Voila, la lunette est terminée(il reste un peut de peinture à faire), il ne me reste qu'à l'utiliser

vue de trois quart

vue de dessous

vue de face

Corps de la lunette

le corps de la lunette étant bien avancé, petite visualisation des passages maxi/mini

l

passage maxi

passage mini

la lunette en position ouverte

Vis blocage pompe en position

Afin de bloquer en position les pompes, il me faut trois vis/écrou

Dans du rond alu :

Blanchiement du Ø extérieur et usinage d'un épaulement

usinage d'une gorge pour l'esthétique de l'écrou

perçage au ø 5 mm

taraudage à M6

moletage de la tète

après débit de la pièce, repride pour :

dressage de la face et mise en épaisseur

Dans une vis Chc :

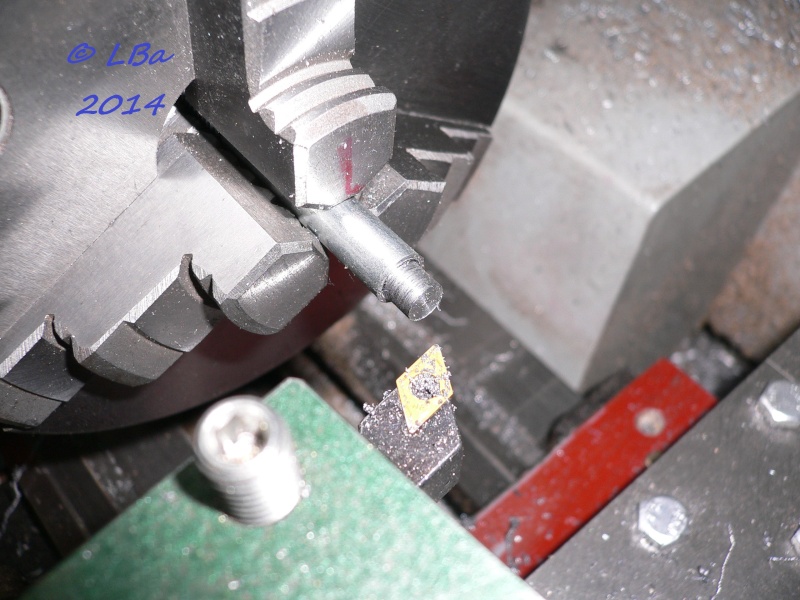

usinage d'un épaulement pour réaliser un téton

après supression de la tète de vis:

un bouton/écrou et une vis d'usiné

bouton/vis en place, il me faut raccourcir un peu la vis

là c'est mieux, je vais pouvoir coller la vis dans le bouton/écrou

collage de la vis à la loctite verte

un bouton de fait, les deux autres en attente

les trois boutons/vis sont réalisés

Système de verrouillage fermeture lunette

Pour une facilité d'utilisation, le système de verrouillage sera articulé sur un axe

dans du rond, perçage d'un ø 6 mm

après débit de la pièce :

dressage de la face et mise à l'épaisseur

perçage d'un ø de 5 mm sur la rondelle

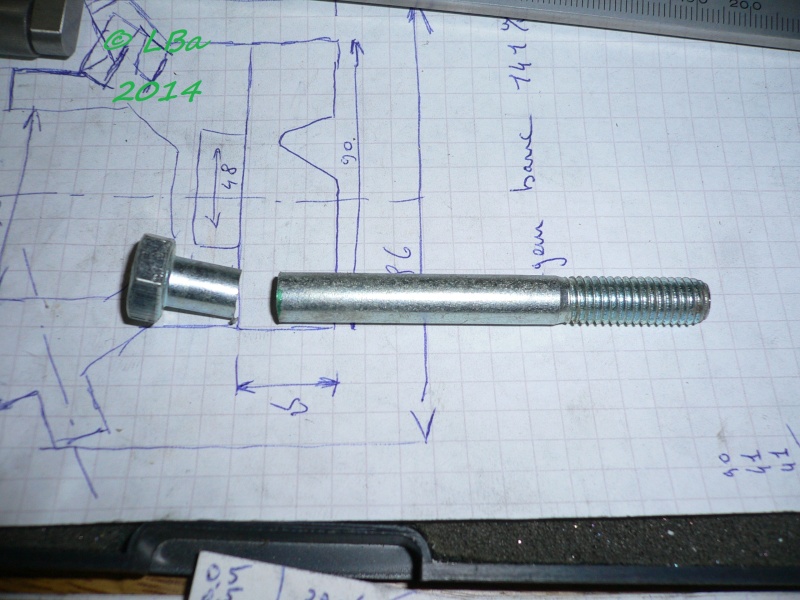

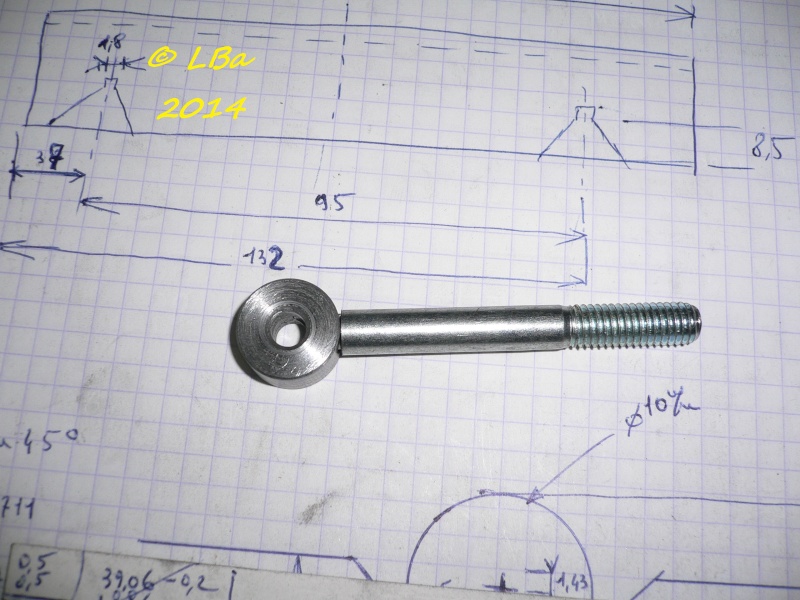

Dans une vis tète H de M8 non fileté sur toute la longueur :

coupe de la tète de la vis

reprise de la vis au tour pour :

usinage à l'extrémité non fileté d'un épaulement de ø 5 mm

le système de verrouillage en kit

le système de verrouillage pré-assemblé

préparation pour la brasure du système de verrouillage

le systéme, la vis et la rondelle est brasé

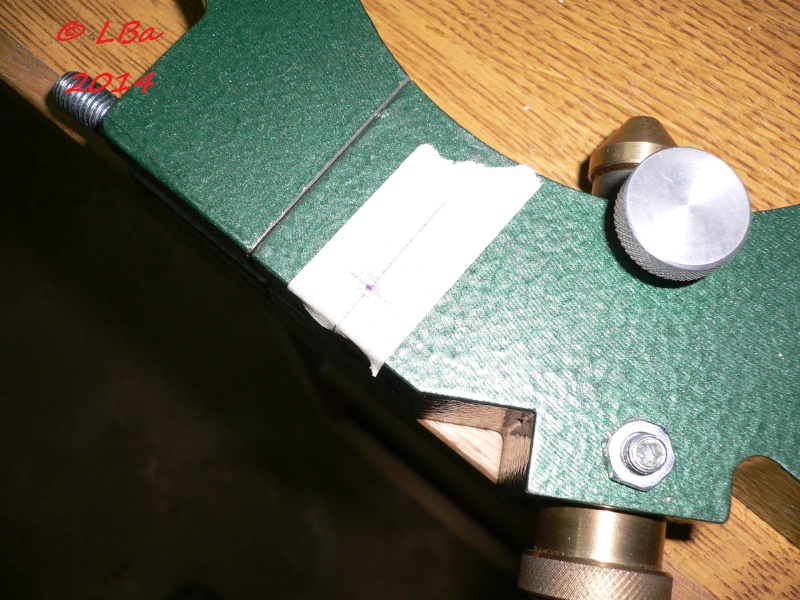

Traçage de la positon du système de verrouillage sur la lunette

tracée de la position de l'axe d'articulation

perçage à 6 mm pour le passage de l'axe d'articulation du système de verrouillage

le système en place, ici position ouverte

là en position plus que verrouillé

Usinage de l'axe de rotation de la pièce :

l'axe doit avoir une tète d'un coté, afin de ne pas faire du copeaux pour le plaisir, je l'ai rapporté

explication en image :

dans de l'acier, genre stub, de ø 6 mm, usinage à une extrémité, d'une gorge pour y loger un cerclips

Aprés débit, sur l'autre extrémité :

brasure d'une rondelle épaisse sur l'axe, la rondelle est galvanisé, avec la brasure, ça fait caca !

reprise sur le tour, de la tète de l'axe, dressage de la sous face avec un outil à gauche

usinage du ø extérieur de la tète

usinage de la face extérieur de la tète

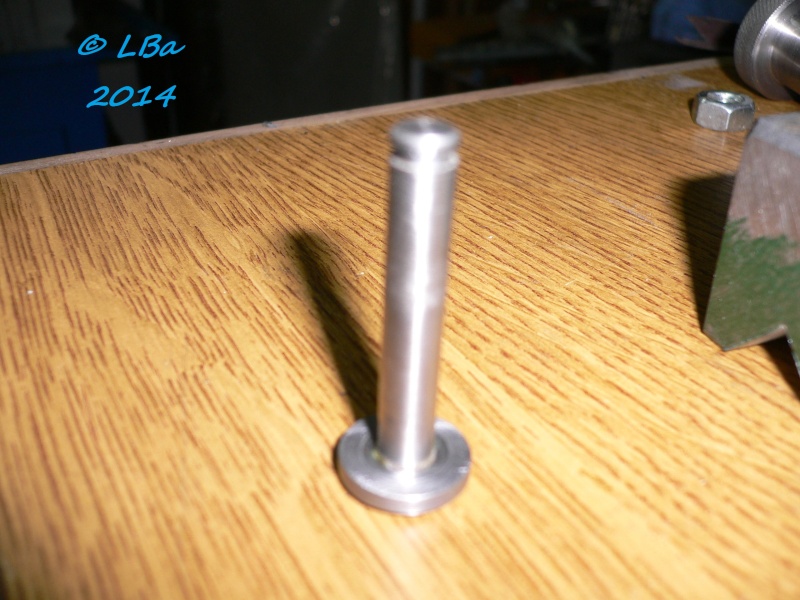

l'axe est terminé

Usinage de l'écrou du systéme de verrouillage

Dans du rond acier inox :

usinage d'un épaulement

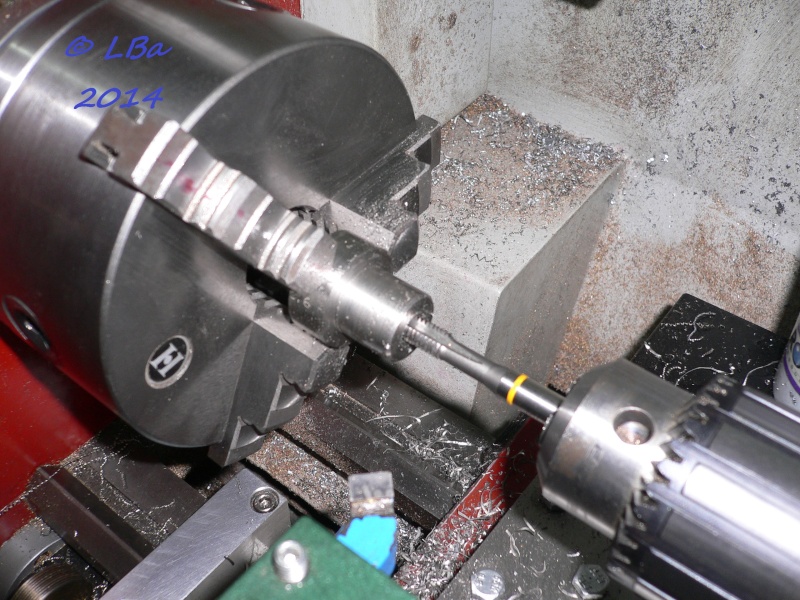

perçage à 6,8 mm

taraudage à M8

Après retournement de la pièce :

le petit chariot incliné, usinage de la forme en arrondi de la tète en déplacent le transversal et le petit chariot

simultanement

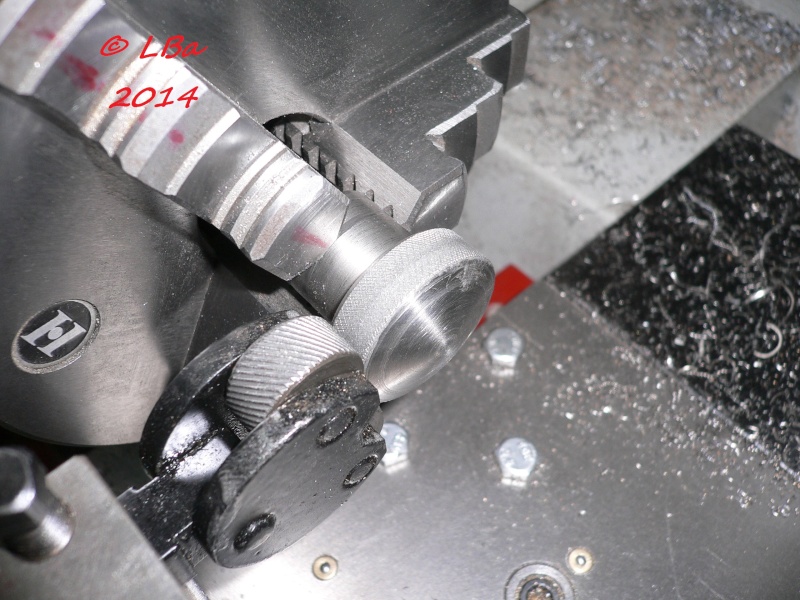

et un moletage pour finir

l'écrou est terminé

Semelle support

La semelle support de lunette est usinée à partir de ce débit en fonte

débit à recouper en longueur et dresser le bout

le banc du tour est à double prismatique, le semelle comporteras donc deux rainures

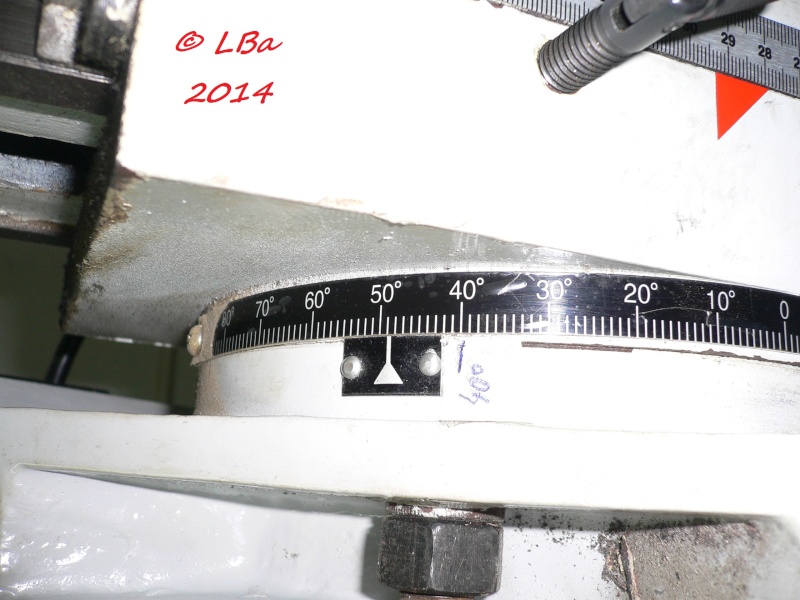

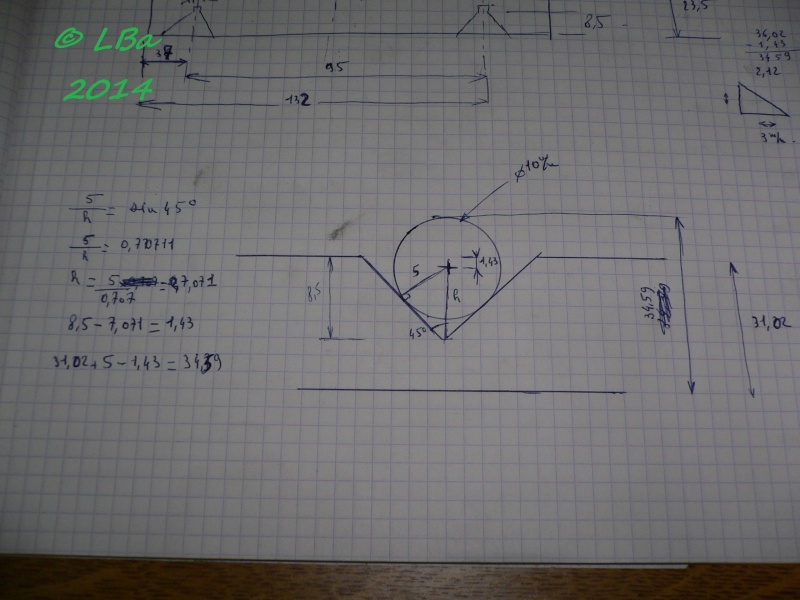

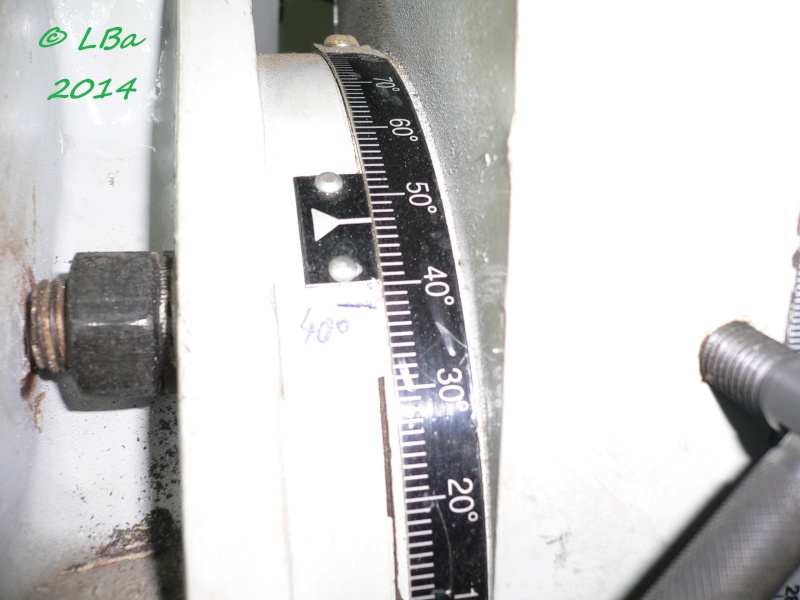

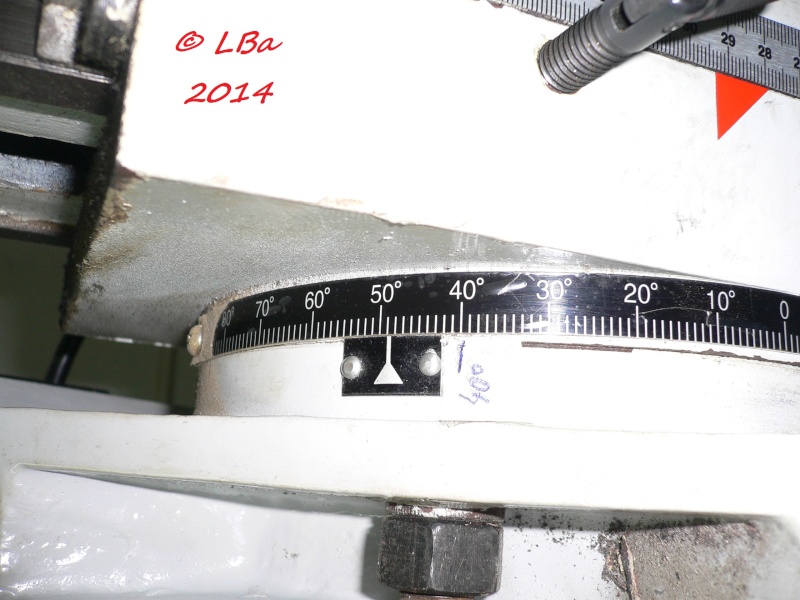

ces rainures sont inclinées à 45 ° par rapport à la face

pour effectuer l'usinage, j'ai incliné la tète de la fraiseuse à 45°

réglage de la tète au comparateur après un petit cacul trigonométrique afin de savoir l'amplitude

du comparateur, suivant un déplacement de la table en X donné

l'index de l'inclinaison de la tète n'est pas juste !

début de l'usinage de la première rainure

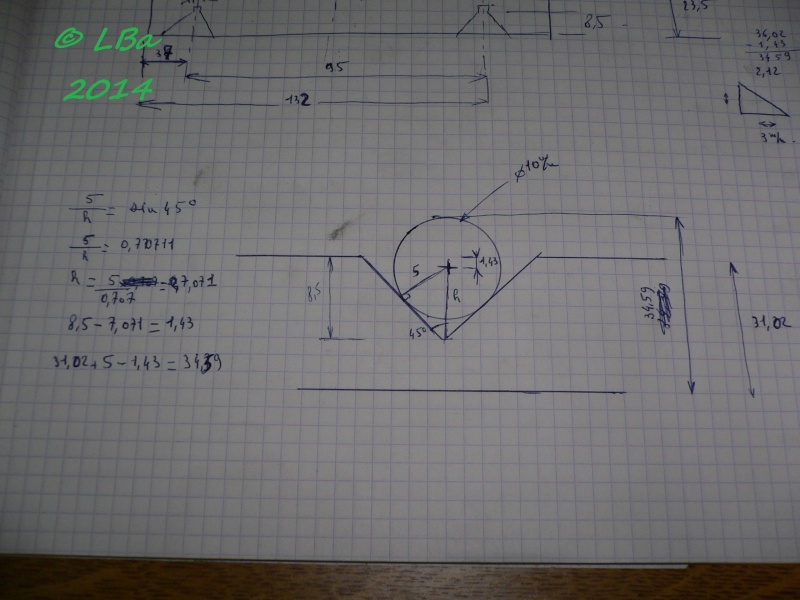

afin de savoir à qu'elle profondeur l'usiner, petit cacul suivant pythagore

premier contrôle de la profondeur de la rainure

Après plusieurs passes d'usinage je doit etre à la profondeur téhorique

nouveau contrôle

j'ai alors contrôlé la rainure avec un prisme du banc du tour et me suis apperçu

d'un petit défaut d'angle

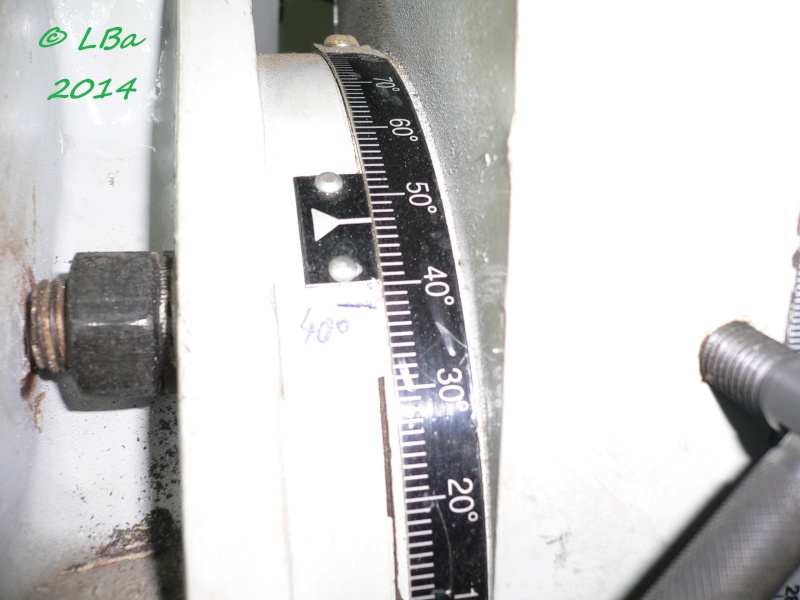

je n'ai pas été assez précis lorsque j'ai réglé l'inclinaison de la tète, j'ai repris celui-ci

j'ai diminué l'inclinaison

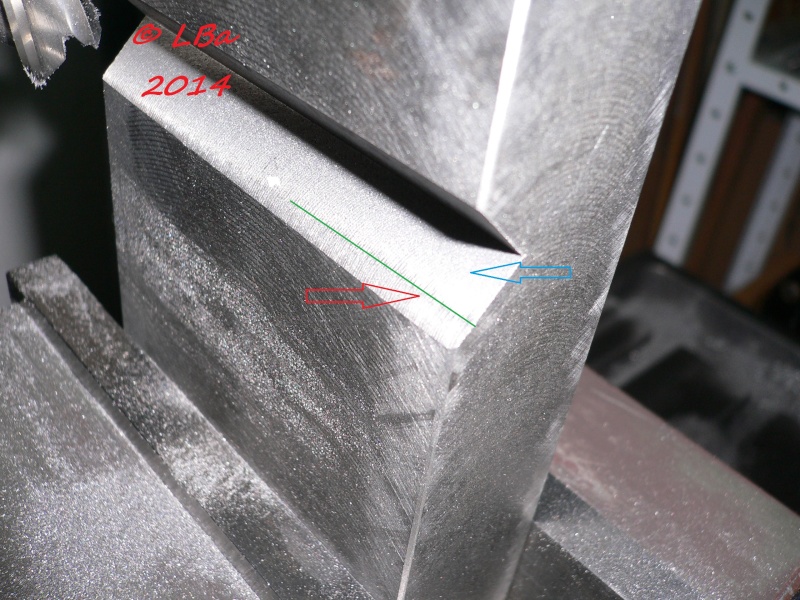

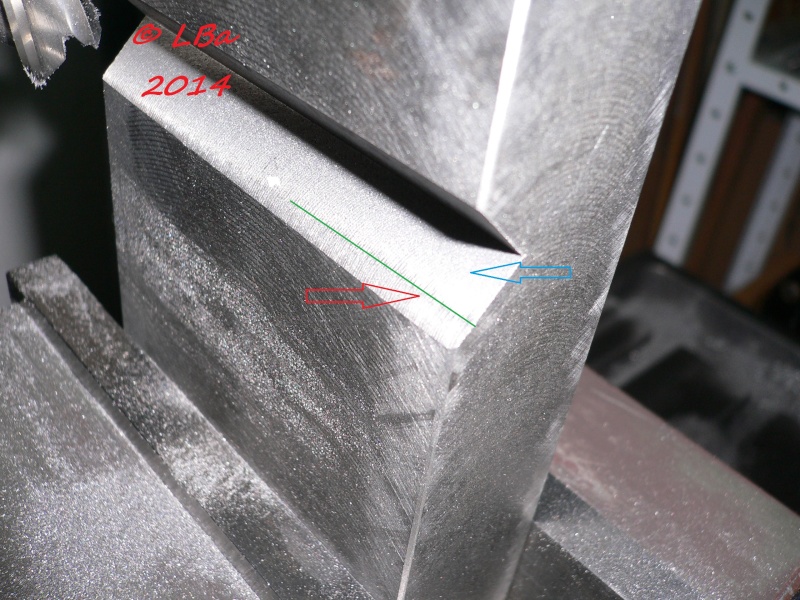

la différence de réglage est visible lors de la première passe, par rapport au trait vert

j'enlève de la matière coté flèche bleu et pas coté flèche rouge

la reprise d'usinage de la rainure est terminée

La fraiseuse étant réglée, réglage en position pour la seconde rainure

l'angle de la fraise est aligné avec le traçage fait au préalable

usinage de la seconde rainure

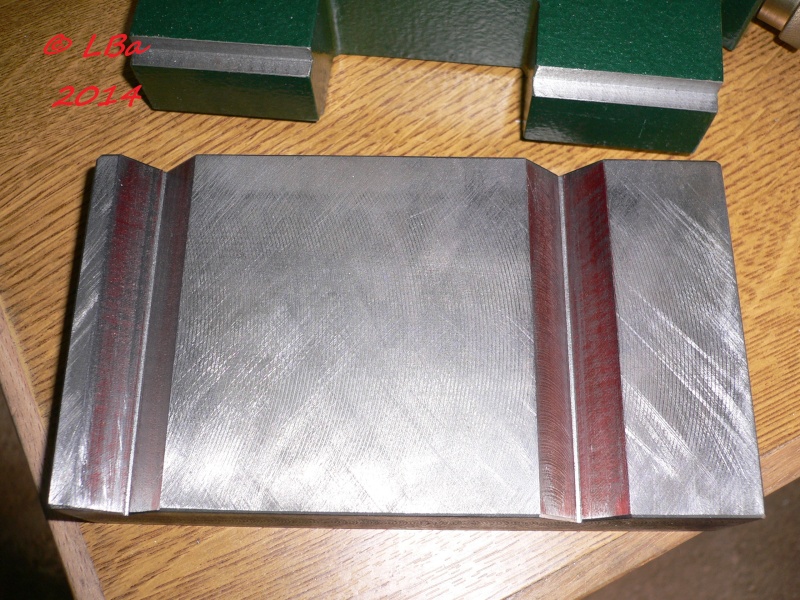

les deux rainure sont usinées

les traces rouge sur les rainures, sont du feutre afin de contrôler, les défaut éventuels sur le banc du tour

la géométrie est vérifié au comparateur pour ajustement

Sur la semelle est fixé la pièce basse de la lunette, pour centrer celle-ci, j'ai usiné deux rainures

début d'usinage de la prmière rainure

la première rainure est usinée

contrôle de la largeur de la rainure avec la pièce basse

par la suite, les bouts des tenons seront arrondi à la lime comme ceci :

arrondi tenon pour casser l'angle

début d'usinage de la seconde rainure

la seconde rainure est usinée

contrôle de la seconde rainure

les angles des tenons, ayant été cassés (arrondis) :

mise en situation de la lunette sur le banc du tour

ceci fait et donnant satisfaction, je passe à la fixation de la semelle et de la pièce basse

perçage d'un trou au ø 6,8 mm de la semelle et pièce basse

contre perçage à 8,5 mm de la semelle

fraisure du trou pour vis Tf de 8 mm

et taraudage à M8 du trou

Mêmes opérations pour une seconde fixation :

perçage du second trou au ø de 6,8 mm

contre perçage au ø de 8,5 mm de la semelle

fraisure du second trou pour tète de vis Tf de 8 mm

taraudage à M8 du second trou de fixation

perçage du ø 13 mm pour fixer la semelle sur le banc du tour

Les usinages de la semelle étant réalisés:

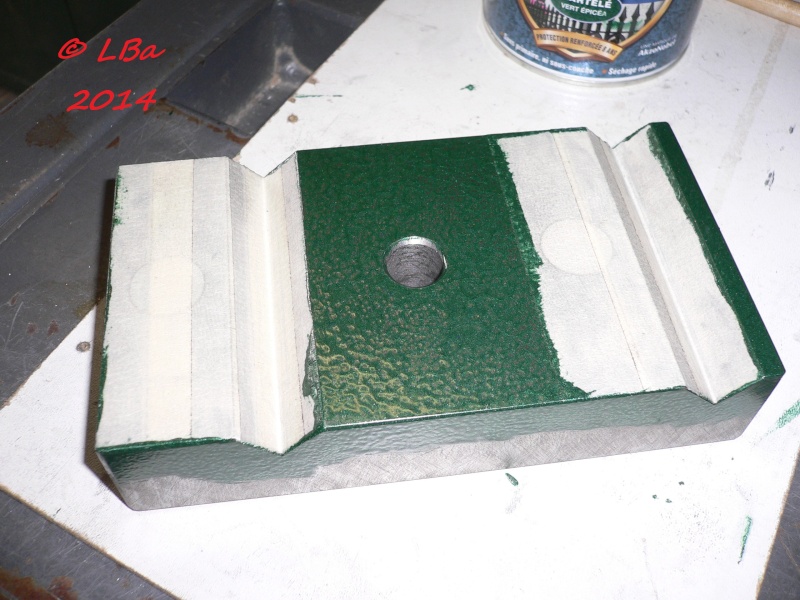

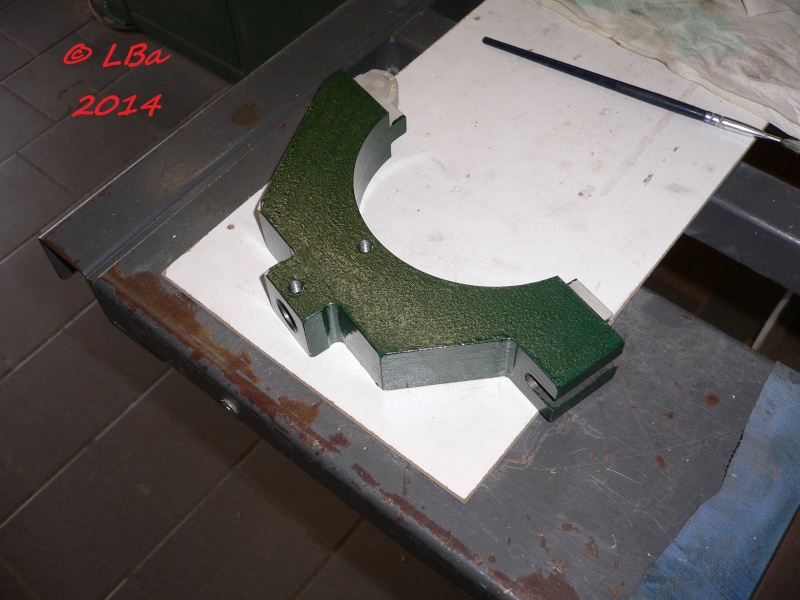

mise en peinture de celle-ci

Semelle support

La semelle support de lunette est usinée à partir de ce débit en fonte

débit à recouper en longueur et dresser le bout

le banc du tour est à double prismatique, le semelle comporteras donc deux rainures

ces rainures sont inclinées à 45 ° par rapport à la face

pour effectuer l'usinage, j'ai incliné la tète de la fraiseuse à 45°

réglage de la tète au comparateur après un petit cacul trigonométrique afin de savoir l'amplitude

du comparateur, suivant un déplacement de la table en X donné

l'index de l'inclinaison de la tète n'est pas juste !

début de l'usinage de la première rainure

afin de savoir à qu'elle profondeur l'usiner, petit cacul suivant pythagore

premier contrôle de la profondeur de la rainure

Après plusieurs passes d'usinage je doit etre à la profondeur téhorique

nouveau contrôle

j'ai alors contrôlé la rainure avec un prisme du banc du tour et me suis apperçu

d'un petit défaut d'angle

je n'ai pas été assez précis lorsque j'ai réglé l'inclinaison de la tète, j'ai repris celui-ci

j'ai diminué l'inclinaison

la différence de réglage est visible lors de la première passe, par rapport au trait vert

j'enlève de la matière coté flèche bleu et pas coté flèche rouge

la reprise d'usinage de la rainure est terminée

Bouton de manœuvre des vis de pompes

Les boutons de manoeuvre des vis de pompes sont usinés dans du rond laiton de ø 25 mm

j'ai commencé par un épaulement de ø 16 mm

controle de l'ajustement avec le corps de la lunette

puis usiné une rainure dans laquelle se logera une vis à téton

perçage pour la tète de la vis de commande de la pompe

essais de la tète de vis

Aprés retournement de la pièce :

blanchiement du ø extérieur et usinage d'un épaulement

ébauche de la forme de la tète du bouton

finition de la tète du bouton coté vis

un p'tit moletage pour une meilleur préhension du bouton

et un p'tit congé arrondi pour le visuel

ce congé, je l'ai usiné en manoeuvrant les manivelles du transversal et du petit chariot simultanément

le transversal en avançant, le petit chariot en reculant

un ensemble bouton/vis/pompe usiné

l'ensemble en place sur le corps de lunette

les trois boutons usinés

les trois ensembles pompe/vis/bouton pré-assemblé

les ensembles pompes/vis/bouton en place sur le corps de lunette

Usinage Vis de pompe

La caractéristique de ces vis est qu'elles ont un pas à gauche

je les ai usiné dans du rond de ø 8 mm de mauvaise qualité géométrique, il n'était pas rond mais ovale de quelques dixièmes

j'ai commencé par une rainure d'engagement pour l'outil à fileter

le faisant avec une lame pour usiner les cerclips, j'ai fais deux passes

élargissement de la rainure, sa profondeur est légèrement supérieur à celle du filetage

commencement du filetage

le pas étant à gauche, l'outil se déplace du mandrin vers la contre pointe

la rainure permet la prise de passe de l'outil sans etre en pleine matière

passe de 1/10 de profondeur, un jolie copeau c'est déroulé

continuation du filetage

et toujours le mème déroulé de copeaux

le filetage à gauche de 8*125 est terminé

vérification de la vis et de la pompe

Usinage des pompes de touche

Le déplacement des touches de maintien de la pièce à usiner, se fera par vis et pompe

les vis seront avec un pas à gauche

les pompes sont usinées à partir de ceci :

c'est de l'étiré calibré de ø 16 mm

Prise en mandrin, dressage de la face et :

perçage à ø 6,8 mm avant taraudage

taraudage à 8*125 pas à gauche

demi-tour de la pièce, mise à longueur et :

contre perçage au ø 9 mm sur une profondeur de 15 mm

Pour l'instant l'usinage des pompes est terminé, il me restera une rainure à faire !

Bon l'usinage des rainures est réalisé : Résumé en image

la rainure fait 4 mm de large sur 35 mm de long

perçage de deux trous (profondeur 3 mm) d'entre-axe de 35 mm

début du fraisage de la rainure avec une fraise de ø 4 mm

la rainure est usinée à la profondeur de 3 mm

les pompes rainurées en place dans le corps de la lunette

USINAGE des POINTES de TOUCHE

elles sont usinées à partir de rond laiton de ø 20 mm

usinage d'un épaulement de ø du contre perçage de la pompe, soit 9 mm

débit à la scie à ruban

la touche étant montée à serre dans la pompe, montage de la touche à la presse

l'ébauche de la touche est montée sur le corps de la pompe

reprise de l'ensemble dans le mandrin du tour

mise à longueur et usinage du ø extérieur

Après inclinaison du petit chariot :

usinage conique de la pointe de la touche

début de l'usinage conique

l'usinage conique est terminé

les trois pompes sont terminées en usinage et équipées de leur touche

Assemblage pièce inférieur / supérieur

Afin d'assembler les 2 pièces, j'ai :

dégraissé le centreur coté vis fermeture

dégraissage coté tenon rotation

dégraissage arrondi avant finition à la lime

Sur la pièce inférieur, j'ai repris les deux rainures à la fraise scie, y'avais un problème à l'ouverture

reprise d'une rainure

et de la deuxième rainure

l'arrondi de la piéce supèrieur étant ébauché, j'ai assemblé les 2 piéces, maintenu fermées par un serre

joint, afin de percer le trou de l'axe de rotation

perçage au ø 6 mm pour l'axe de rotation

détail de la forme du tenon coté articulation

détail de l'articulation après ajustage à la lime

autre vue de l'articulation, il a fallu que j'arrondisse l'angle de la pièce inférieur afin que cela fonctionne

Tout ceci étant fait, j'ai monté les deux piéces sur la table de la fraiseuse :

et les ai centré par rapport à la broche

et ré-alésé les deux pièces (j'avais un décalage de quelques dixiémes )

le ré-alésage est terminé

Usinage de la pièce supérieur

La pièce est usiné à partir d'un brut (usiné) de fonte, de méme dimension que la

pièce inférieur

j'ai procédé comme pour la piéce inférieur

traçage de la forme de la piéce

aprés perçage, d'un ø 6mm, pour le centrage de la piéce sur le plateau tournant,mise en place de

la piéce sur le plateau, et méme procédure que pour la piéce inférieur

perçage de ø5 tangents

aprés casse du morceau:

alésage au ø de 120 mm

Après ceci, reprise de la pièce dans l'étau et :

fraisage d'un épaulement coté droit de la pièce

mème usinage de l'autre coté afin d'obtenir un tenon

puis au tour du coté gauche de la pièce :

un coté

et l'autre coté usiné

retournement de la pièce dans l'étau et :

perçage en milieu de pièce (en X et Y)

ce sera le passage de la pompe de la touche verticale

perçage à un ø supérieur

dernier perçage à 15,75 avant alésage à 16 mm

passage d'un alésoir machine de 16 mm

Alors :

j'ai encore percé des trous tangentiels

après quelques coups de scie à métaux :

pré-assemblage des deux pièces pour une petite visualisation

montage de la pièce supérieur dans l'étau et :

fraisage des épaulements de chaque coté du passage de la pompe verticale

fraisage d'un plat, du coté ou se trouvera, la vis de fermeture de la lunette

perçage de la fermeture

étant trop court en forèt, j'au du passer en série longue

perçage final au ø de 10

Aprés montage du plateau circulaire en position vertical :

fraisage du pan incliné coté vis fermeture

l'usinage vu de près

fraisage d'une rainure rejoingnant le trou de vis de fermeture

début du fraisage du pan incliné coté articulation

finition du dit plan incliné

Perçage/taraudage de deux M6

le premier immobilisera en translation le bouton de manoeuvre mais pas en rotation

le second guidera la pompe dans son mouvement de translation et l'immobilisera en rotation

la pièce serré dans l'étau :

perçage du premier trou au ø de 5 mm

taraudage à M6

perçage du second trou au ø de 5 mm

taraudage à M6

Après mise en place de l'ensemble bouton/vis/pompe et des deux vis M6, essais de fonctionnement:

pompe entièrement rentrée

pompe entièrement sortie

ma reprise d'usinage du bouton a été bénéfique, j'ai un fonctionnement sans point dur

la pièce étant fini d'usinée, je l'ai mise en peinture

première couche de vert martelé !

Usinage de la pièce inférieur

J'ai commencé par tracer le contour de la pièce

le tracé est effectué

Après perçage d'un Ø 6 mm au centre de la portion de cercle tracé, mise en place de la piéce

sur le plateau circulaire. (celui-ci a été positionné sur la table de la fraiseuse et dégauchi au préalable)

la pièce étant posé sur les deux entretoises de calage, centré sur le plateau par

l'intermèdiaire du cône et bridée, j'ai percé des ø5 tangents

les ø5 étant percés, unp'tit coup de scie à métaux sur le départ du cercle, j'ai cassé le morceau

sans le moindre mal

le demi cercle est cassé!

Puis montage de la piéce, directement sur la table de la fraiseuse

la pièce en place, bridée, centrage de la téte à alésé sur la pièce

alésage de la forme en cour, à noter que l'arrière de la piéce est en appui sur des cales

emmanchées dans une des rainures de la table

l'alésage est réalisé au Ø de 120 mm

Ceci étant réalisé,et après remontage de l'étau sur la table de la fraiseuse :

j'ai fraisé un épaulement, qui servira de centrage sur la semelle (qui elle reposera sur le banc

du tour)

ici premier coté

et là le second coté

ensuite, j'ai fraisé deux rainures dans lesquelles viendra la partie supèrieur en étant centrée

début de fraisage de la rainure coté droit de la pièce

la rainure coté droit est usinée

et le coté gauche

Puis j'ai commencé le fraisage, de la forme extérieur, d'abord le coté droit

et pour aller plus vite, là ou il y a beaucoup de matiére à enlever,

j'ai percé des trous tangents, un coup de scie et les ai enlevés

fraisage d'épaulement coté gauche de la pièce

un autre en cours d'usinage

et là la fin de l'usinage

Aprés pivotement de la pièce :

fraisage de l'encoche pour le passage d'une clef

dressage de la face de l'épaulement

l'autre coté réalisé

La forme ext de le pièce inférieur est ébauchée :

Maintenant, il me faut percer les deux passage de pompe inférieur

Pour ce faire, montage du plateau circulaire en position vertical sur la fraiseuse

bridage de la pièce sur le plateau et dégauchissage de la position du premier trou :

dégauchissage du plat à l'orizontale (l'usinage ayant été réalisé à 120° par rapport à la vertical)

aprés centrage, perçage au ø 6 mm

contre perçage du trou au ø 10 mm

contre perçage à 14 mm

et enfin contre perçage au ø 15,75 mm

et alésage à 16 mm à l'alésoir machine

Aprés pivotement de la pièce de 120° :

dégauchissage du second plat à l'horizontale

aprés centrage, perçage du second trou

contre perçage à 15,75 mm

alésage à 16 mm

le passage des deux pompes est réalisé

Comme pour la pièce supèrieur,je fais deux M6 par trou de pompe

l'un pour immobiliser en translation le bouton de manoeuvre tout en le laissant libre en rotation

l'autre pour guider la pompe en translation tout en l'immobilisant en rotation

La pièce maintenue dans l'étau, inclinaison de celui-ci à 60° et affinage du réglage au comparateur :

réglage de la position

perçage au ø de 5 mm

taraudage à M6

après déplacement de la table en longitudinal

second perçage au ø de 5 mm

et taraudage à M6

re-inclinaison de l'étau pour faire les taraudages de l'autre pompe

réglage au comparateur du positionnement de la pièce

perçage du premier trou au ø de 5 mm

taraudage du dis trou à M6

déplacement en longitudinal et :

perçage à 5 mm du second trou

et dernier taraudage à M6

Préparation en vue de l'usinage des piéces

Pour réaliser certains usinage de la partie inférieur et supérieur, je vais me servir de mon plateau tournant

et pour ce faire, il me faut une piéce cônique (cône mors n°1) de centrage

je commence donc par usiner cette pièce

je règle l'inclinaison du petit chariot du tour au bon angle (d'aprés un modèle déja réalisé)

début de l'usinage cônique

le cône est usiné

vérification du cône avec une douille

le cône mis de longueur, perçage/taraudage d'un M6, j'ai usiné deux cales de la longueur de l'épaulement

du cône, je vais pouvoir usiner .

Lunette fixe pour tour d'établi S-6125C

Préambule :

actuellement, pour mon tour, j'ai cette lunette fixe :

Le problème que je rencontre est le Ø de passage, il est de 60 mm

Ayant une pièce de Ø 80 mm à usiner,je suis dans le vent !

Donc je vais me réaliser une lunette avec un passage de Ø 100 mm

Pour la réalisation, je vais m'inspirer de celle en ma possetion et m'adapter au brut de matière que je vais trouver

la partie principale sera en fonte, chez RC machines, j'ai acheté deux plaques de fonte de 200*120*30 mm

comme ceci :

Le corps de la lunette sera en 3 parties à savoir :

- une semelle qui reposera, et sera fixé sur le banc du tour

- une partie inférieur (comprenant les deux touches basse)fixé sur la semelle

- une partie supérieur (comprenant une touche) articulé sur la partie inférieur permettant

une ouverture de la lunette, pour une facilité de passage des pièces

La bonne surprise, à la réception de la matière première est que celle-ci est écrouté (pré-usiné)

la surcote des dimensions est de l'ordre de 5/10 de mm

Modification guidage prise de passe du chariot porte fer

comme dit par ailleurs, je modifie le systéme de déplacement, de prise de passe

avant c'était comme ça :

une cage à bille dans une douille acier emmanché sur le palier en alu

démontage des piéces :

la bague acier est chassé avec un chasse goupille,travail délicat l'alésage du palier étant épaulé

on peut voir, pas beaucoup d'appuis pour le chasse goupille

n'ayant pas pue éviter des marques sur l'alésage, j'ai repris celui-ci sur la fraiseuse

avec la téte à aléser

centrage du palier sur la fraiseuse au comparateur avant reprise

palier ré alésé

piéces de fixation de la semelle support

La tole n'étant pas assez épaisse pour des taraudages en M8 afin de maintenir la semelle support

j'ai usiné des plat écrou dans du fer plat de 10 mm d'épaisseur

perçage/taraudage de deux M8 des plats écrou

les plats écrou sur le semelle, la tole sera prise en sandwich entre

Systéme de déplacement du chariot support fer (second volet)

Réalisation de deux supports en alu sur lesquels sera fixé un guide cable

fraisage d'un épaulement dans un méplat d'alu

refente à la scie à métaux de la piéce pour en obtenir deux

petit coup de fraise :

pour mettre à largeur des deux piéces (je scie à la main qu'a 0,5 mm prés)

perçage à phi 4 mm pour leur fixation

perçage avant taraudage à m6 pour la fixation des guides support cable

perçage de la fixation des support sur la plaque du chariot

taraudage à M4 des fixations des supports (ici coté droit)

méme opération pour le coté gauche

les supports en place maintenu par des vis tétes fraisées de M4

Les guides cable:

le premier est usiné dans du rond de 12mm

usinage d'un épaulement pour réaliser un filetage en M6

filetage manuel à M6

pour facilité le début du filetage, j"ai fais un épaulement de phi 5mm sur une longueur de 5 mm

le second guide cable est usiné à partir de rond de 16 mm

méme genre d'usinage que le précédent, épaulement à phi 6 mm, puis filetage manuel

celui-ci est plus grand en diamétre, car il recevra un tendeur

perçage du guide cable à phi 5 mm avant taraudage à M6

perçage de l'autre guide cable à phi 3 mm

Le tendeur de cable :

ce sera une vis CHc de M6*25 percé à 3mm

perçage à 3 mm de la vis

vis tendeur et support guide avant perçage du guide

les deux supports guide avec leur guide fini (presque, reste un arrondi à faire pour casser un angle)

Les arret de cable,usiné dans du rond de phi 12 mm

le cable sera serré à l'aide de vis sans téte de 4 mm

Reprise de l'ensemble paliers/poulie/manivelle

j'ai rajouté deux entretoises sur l'arbre,une de chaque coté de la poulie

entretoise usiné à partir de riblon en alu

pour les centrer sur le mandrin, j'ai fais comme ceci :

un roulement monté sur un support, fixé sur la tourelle porte outil

dressage de la face (elle était brut de sciage)

alésage de la premiére entretoise

méme opérations pour la seconde entretoise (leur différence est l'épaisseur)

alésage seconde entretoise

perçage avant taraudage à M6 de la seconde entretoise

immobilisation de la manivelle sur l'arbre par un taraudage M6

l'ensemble paliers/poulie/manivelle assemblé

Mise en place des éléments

Ayant approvisionné une tole d'acier pour mettre sur le bati, début de la mise en place

des différents éléments

Premier élément, l'ensemble paliers poulie central

traçage du positionnement des paliers

aprés perçage à phi 8,5 mm montage des paliers

vue de dessous des paliers, il y a un tube du bati qui passe entre les deux paliers

traçage et perçage à chaque extrémité de la tole de la fixation des paliers support des poulies

de renvoi du cable

les paliers sont installés, j'ai positionné les guides du chariot, et fixé seulement un palier

(à chaque extrémité) des guides

D'avoir réaliser ceci, j'ai pue concevoir comment relier le cable au chariot et commencer l'usinage des piéces

Aprés remontage du sous ensemble paliers et compagnie,et mise en place du cable de déplacement

premier essais:

déplacement du chariot à droite

déplacement du chariot à gauche

en deux tours de manivelle, le chariot est déplacé d'une extrémité à l'autre soit une course de + de 700 mm

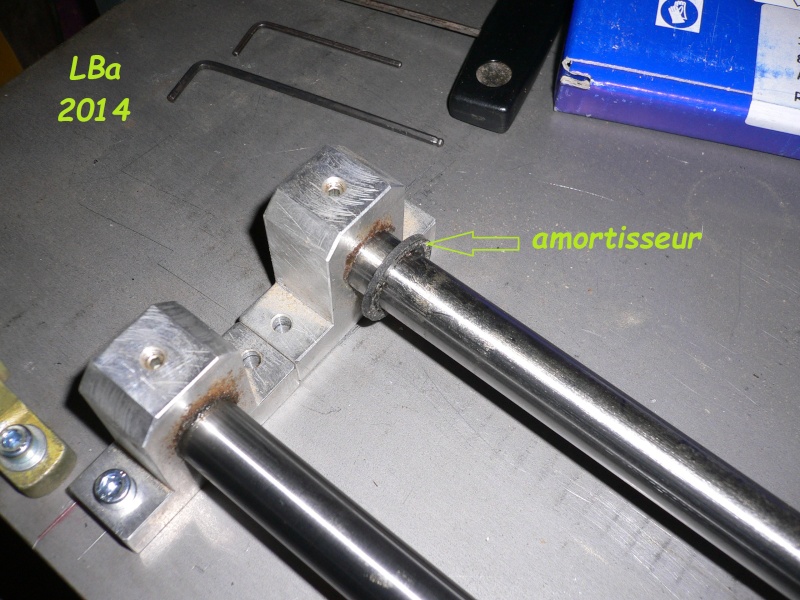

le déplacement, étant tellement fluide que j'ai été obligé de mettre des amortisseurs en fin de course

les amortisseurs sont de béte joints en cahoutchouc

Maintenant que l'ensemble chariot est positionné, je peu passer au positionnement de l'ensemble support/meule

l'ensemble ayant été positionné (impossible de prendre une photo, je n'ai que deux mains)

j'ai traçé la position, aprés démontage du support meule, j'ai repositionné la colonne/semelle du support

sur le tracé effectué

j'ai dégauchie, la semelle par rapport à un bord de la tole afin de tracer les trous de fixation de la semelle

la position des trous de la semelle étant tracé, pointage et perçage à 10 mm

j'ai mis un peu de jeu, les vis de fixation sont en M8, sur conseil de mon expérience

la semellle est en place, maintenue par 4 vis M8 et plaque écrou

vue des plats écrou (sous la tole)

MIse en place de :

de l'ensemble support/meule/moteur

Ceci étant fait, j'ai fait un controle du parrallélisme chariot/meule

je peut le régler aux p'tits oignons ayant des lumiéres dans les supports de guide (les ronds)

par contre, en vérifiant,le parrallélisme en déplacement du support fer par rapprt à la meule, j'ai un défaut

le chariot est lui parralléle mais pas le support fer

aprés recherche et réflexion sur le pourquoi du comment est ce possible

ce déplacement est assurré par une vis à pas fin et deux colonnes sur douille à bille

les colonnes et douilles sont de la récup de moule d'injection plastique, dans la pratique de leur utilisation

elles travaillent en position verticale et subissent une charge (poids de la matiére du moule) soit plusieurs kg

de ce fait elles restent parrallélles entre elles

dans mon utilisation, elles sont en position à plat et ne supportent auccune charge, de ce faite les douilles arrivent

à se décaler l'une par rapport à l'autre de quelques dixièmes et mettent en crabe mon support fer qui n'est plus

parrallélle à la meule

si je garde le système tel quel, je vais affuter mes fer en biais, ça ne me plais pas !

je vais donc revoir et modifier le systéme de guidage

je vais remplacer les douilles à bille par des douille lisse !

Aprés avoir fait cette modification, contole du parallélisme du déplacement

réglage avec un comparateur , mise en place du comparateur sur une extrémité du chariot

et déplacement du chariot pour visualiser l'écart

aprés réglage en tatonnant, j'arrive à 5 centièmes pour un déplacement de 320 mm

pour l'instant, je vais me contenter de ça ! et continuer le montage

Arrivée de nouveaux portes outil (et détails d'usinage)

Voici l'arrivée de trois portes outil supplémentaire pour le tour

deux ont déja reçu leur finition peinture, pour le troisième, ce sera son tour d'ici peu

Concernant les différents usinages :

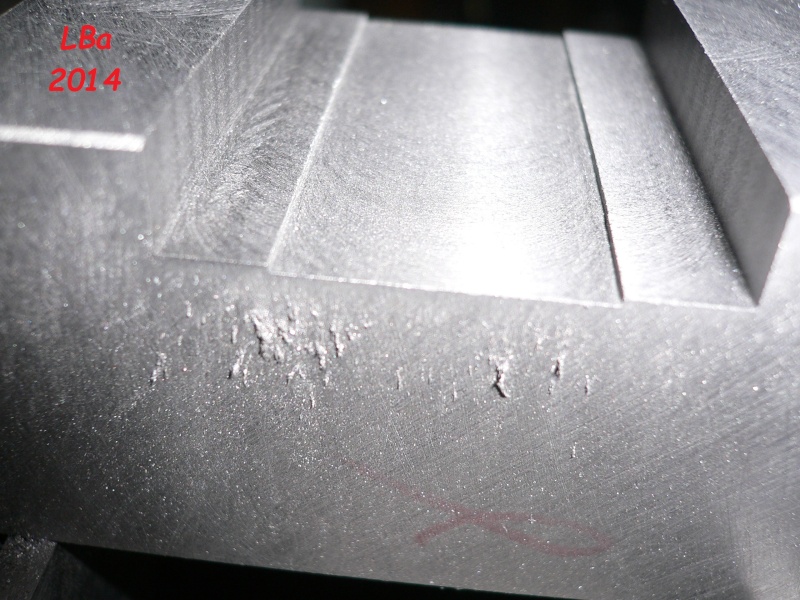

aprés cubage d'un prisme, usinage d'une rainure d'ébauche en vue de l'usinage de

queue d'arronde

fraisage et semi-finition d'un coté de la rainure

fraisage et semi-finition de l'autre coté de la rainure

usinage d'un dégagement de 5/10 de profondeur en fond de rainure pour réduire la surface portante

Usinage de la queue d'arronde

avec la fraise adéquat, usinage d'un coté

l'usinage se fait en plusieurs passes car la fraise est assez fragile

au part-avant, à l'aide de la trigonométrie, j'ai calculé les dimensions téhorique de la queue d'arronde

et ce pour des piges de phi 6 mm

donc controle de la dimension :

une fois la cote réalisé et obtenue

usinage du second coté afin d'obtenir une queue d'arronde double femelle

mesure de la queue d'arronde , cette fois à l'aide de deux piges de phi 6 mm

arrivé à la cote téhorique, controle avec la queue d'arronde male

controle de l'ajustement (avec la tourelle) des queues d'arronde male/femelle

Le porte outil en cours de réalisation sera pour ce type d'outil :

c'est un outil à aléser corps cylindrique de phi 6 mm

perçage du passage de l'outil avec un foret série longue de phi 6,2 mm

essais de passage de l'outil dans l'usinage

aprés changement de position de la piéce dans l'étau, perçage/taraudage de 3 M5 pour l'immobilisation

de l'outil

taraudage aprés perçage d'une immobilisation

les 3 immobilisations d'outil perçées/taraudées

repositionnement de la piéce afin de réaliser son immobilisation sur la tourelle du tour

perçage d'un phi 5 mm

pré-lamage à phi 10 mm du trou

finition du fond plat du lamage à la fraise de phi 10 mm

taraudage à M6 de l'immobilisation du porte outil sur la tourelle

Réalisation du principe de réglage en hauteur(par rapport à l'axe des pointes) de l'arréte de la pastille de l'outil

perçage à phi 6,8mm d'un trou borgne (non débouchant) pour un taraudage M8 futur

usinage d'un pré-lamage de phi 20 mm avec une grosse fraise à fraisure

le lamage à fond plat s'effectue en plusieurs passes (diamétre de fraise de 10,14,16,18,20,22) méthode plus longue

mais avec un meilleur résultat que directement à phi 20mm

ici avec une fraise de phi 14mm

là avec une fraise de phi 18mm

ici finition avec la fraise de phi 22mm

taraudage à M8 du trou

montage du porte outil sur la tourelle :

afin de vérification du réglage de la hauteur

usinage d'un téton sur les vis de blocage de l'outil

Le porte outil est passé à la peinture, les différentes vis montées

Réglage de la hauteur de l'outil

le porte outil en place sur la tourelle, il ne reste plus que la pointe de la pastille raportée à mettre

à la hauteur de la contre pointe et ceci à l'aide de de la bague en laiton

l'alignement doit étre le moins mal possible

Autres essais d'affutage (fraise à rainer)

Ayant des fraises à rainer (réglable en épaisseur) qui avaient besoin d'un affutage

j'ai essayé de les affuter sur la machine

j'ai usiné un support afin d'utiliser celui d'origine

la fraise étant en deux parties (2 fois deux dents) je n'ai pas pu utiliser la butée de position

de dents

j'ai tangenté la meule à chaque dent avant une prise de passe de deux centièmes

L'opération c'est bien déroulée, en peu de temps, satisfaction du résultat pour l'instant

y'a plus qu'à essayer sur la toupie afin de vérifier la coupe !

Apperçu de la fraise

la fraise est en deux parties (pour augmenter l'épaisseur de rainurage, il suffit d'intercaler

une cale d'épaisseur)

la fraise assemblée

pour l'affutage de cette fraise j'ai remplacé le support d'origine

Par un un nouveau mieux adapté

j'ai gardé la piéce d'origine qui maintien la fraise

Réalisation des piéces

Ces boutons ont été usinés dans du rond laiton

aprés débit des ébauches, prise en mandrin sur le tour pour dresser une face et réaliser un épaulement

épaulement usiné avec une tolérance précise pour etre repris en manchon

vérification de l'ajustement avec le manchon

usinage de deux tores avec un outil à plaquette ronde

puis perçage/taraudage d'un M5 (borgne)

les bases des boutons sont ébauchées

l'ébauche est reprise sur le manchon centrée par un épaulement/alésage et maintenu serré par

une tige filetée de M5 avec écrou

prise en mandrin du manchon avec une ébauche pour dressage de la face

usinage d'une forme concave avec mon appareil

vue sous un autre angle

la forme finie

déplacement du chariot et usinage d'une autre forme

début de l'usinage de la seconde forme concave

finition de la seconde forme concave

redéplacement du chariot :

et usinage d'une troisiéme forme afin d'adoucir l'angle de liaison des deux formes

et ce pour cinq piéces

cinq piéces semblables mais pas identiques

elles vont venir sur ceci :

Réglage de la profondeur de passe

Le réglage de la profondeur de passe est réalisé par déplacement de la meule via une

vis au pas de 100

Descriptif en image du systéme

Réalisation d'un méplat en alu pour relier les deux supports de coulisses

fraisage d'un épaulement à chaque extrémité du méplat alu

perçage de deux trous pour l'assemblage avec les supports coulisses

perçage de deux trous pour l'assemblage avec le support écrou

lamage des trous pour noyer les tétes de vis d'assemblage

dans un autre morceau d'alu (dans lequel viendra un écrou en laiton)

perçage/taraudage de deux M5

méme opération pour le deuxiéme trou

les deux piéces assemblées

piéce en place sur le support de coulisse pour visualisation/controle

reste un alésage à réaliser afin de recevoir l'écrou en laiton

L'écrou laiton sera taraudé à M14 pas de 100 et ceci pour avoir un déplacement de l'ordre de 2/100 iéme

usinage extérieur de l'écrou à partir d'un jet de 25 mm en laiton

Reprise de l'écrou pour :

perçage à 13 mm avant taraudage

taraudage de l'écrou à l'aide de tarauds M14*100

l'écrou est usiné

Usinage de la vis en M14 pas de 100

le débit de départ est du Stub de 18 mm de diamétre

usinage d'un épaulement en vue du filetage à 13,8 mm

usinage d'une george pour le dégagement de l'outil à fileter

début de l'usinage du filetage

usinage du filetage

controle du filetage par rapport à l'écrou laiton réalisé précédenment

Afin que le support mobile et le support fixe soient axés, je les ai immobilisé avec du double face puis mis

en place dans l'étau de la fraiseuse et ensuite serrés avec des pinces étau afin de les percer

aprés mise en place sur la fraiseuse premier perçage à 12 mm

l'une des piéces devant avoir un alésage épaulé sera reprise au tour en mandrin 4 mors

séparation des supports (on apperçoit le double face sur une des piéces)

le support ayant un alésage traversant (sans épaulement) est resté en place dans l'étau

contre perçage du support à 19 mm avant alésage

alésage du support avec la téte à aléser

controle de l'ajustement alésage support/écrou laiton

l'ajustement étant gras

perçage pour une immobilisation mécanique de l'écrou

taraudage du perçage

l'ajustement gras ma incité à percer et tarauder pour immobiliser l'écrou

j'ai opté pour un ajustement gras pour le cas ou il faille démonter l'écrou

le support et l'écrou en place

l'écrou dans le support vue sous un autre angle

support avec l'écrou en place sur l'ensemble support meule

à droite de la photo, se trouve l'ébauche du support fixe

USINAGE du deuxiéme support (fixe)

Etant déja percé (voir ci-dessus), montage du support en mandrin 4 mors du tour

centrage/dégauchissage de la piéce sur le mandrin 4 mors (d'ou l'utilité du perçage effectué précédenment)

contre perçage de la piéce avant l'alésage épaulé

alésage du support

alésage vue autrement

ébauche à la scie à ruban de deux épaulements pour donner une forme ici un coté

ici l'autre coté

aprés deux coups de scie à métaux à main

les épaulements sont ébauchés

fraisage de finition/mise à la cote des épaulements

ensuite fraisage de deux pans à 45°

le support est usiné en partie

L'alésage reçois un roulement à bille

montage du roulement à la presse à main (premiére phase)

deuxiéme phase du montage du roulement avec une entretoise (en appui sur la bague extérieur du roulement)

afin de pousser celui-ci en fond d'alésage comme ceci :

Ceci étant réalisé, retour sur la vis de déplacement, il reste de l'usinage à faire

perçage (en gardant un point de centre) à phi 4,2 mm pour un taraudage à M5

usinage de la portée de roulement du palier

controle de l'ajustement vis/palier

positionnement du palier sur la semelle pour vérification

tout ne va pas trop mal, à part le fil électrique du moteur qui risque de géner

aprés réflection, je vais pouvoir tourner le moteur d'un quart de tour,pour celà, il faut que je modifie la

fixation du carter de protection de la meule, rien d' irréalisable, juste un bidouillage à faire

FLASQUE SERRAGE/PROTECTION ROULEMENT

aprés débit d'une rondelle d'alu:

centrage du brut dans le mandrin

dressage de la face

perçage à phi 9,9 mm avant alésage

alésage à phi 10 mm

désolé, j'ai perdu deux photos, la reprise de la flasque pour usiner un épaulement et le dressage de la seconde face

essais de la flasque dans le palier

contre perçage de la flasque

alésage à phi 18 mm

aprés perçage/taraudage de 3 M3, la flasque est solidaire du palier

fraisage d'un coté de la flasque

fraisage de l'autre coté de la flasque

perçage de deux phi 5 mm pour la fixation du palier sur la semelle

montage à blanc du palier sur la semelle

Maintenant que tout à l'air d'étre OK, pointage (à la volée) de la position du palier sur la semelle

réalisé à la perceuse sans fil

perçage de la semelle, celle-ci, étant peu épaisse à mon gout pour etre taraudée

j'ai choisi l'option d'utiliser des inserts taraudés à sertir

vue des inserts

pour leur sertissage, j'utilise ce genre de pince manuelle

la tige de traction et l'enclume est fonction du diamétre de la vis

les inserts sertis (sur la fléche, on peut appercevoir le bourelet de sertissage de l'insert)

Apres la fixation du palier et essais, je me suis apperçu que le palier mobile et son support bougeait

(il est desserré pour le réglage de prise de passe)

j'ai donc goupillé le support sur les paliers des coulisses

perçage du goupillage

le goupillage réalisé (les goupilles sont tirées dans du stub de 3 mm)

USINAGE du VERNIER

le vernier est à partir de rond alu de 50 mm

dressage de la face et usinage d'un épaulement

usinage d'un second épaulement

perçage avant alésage

alésage à 10 mm

aprés retournement de la piéce :

dressage de la face et chambrage

GRAVAGE DU VERNIER

celon le principe que j'ai déja utilisé, gravage sur le vernier, de divisions

pour cela aprés avoir fixé ma bande papier (gabari) sur le mandrin du tour à l'aide de ruban adhésif

monté la pointe de repérage, et la piéce dans le mandrin début des opérations

début du traçage des dixiémes

les dixiémes sont tracés

pour la longueur du traçage je positionne la butée de banc (longitudinal)

repére sur le gabari papier pour le traçage des centièmes

les centièmes sont tracés, la valeur entre deux divisions est de 2 centièmes

le réglage micrométrique de prise de passe en place

autre angle de vue du réglage micrométrique

j'ai aussi mis une butée sur les coulisses pour le déplacement du moteur

aprés débit

perçage et taraudage de la butée de déplacement

la butée usinée

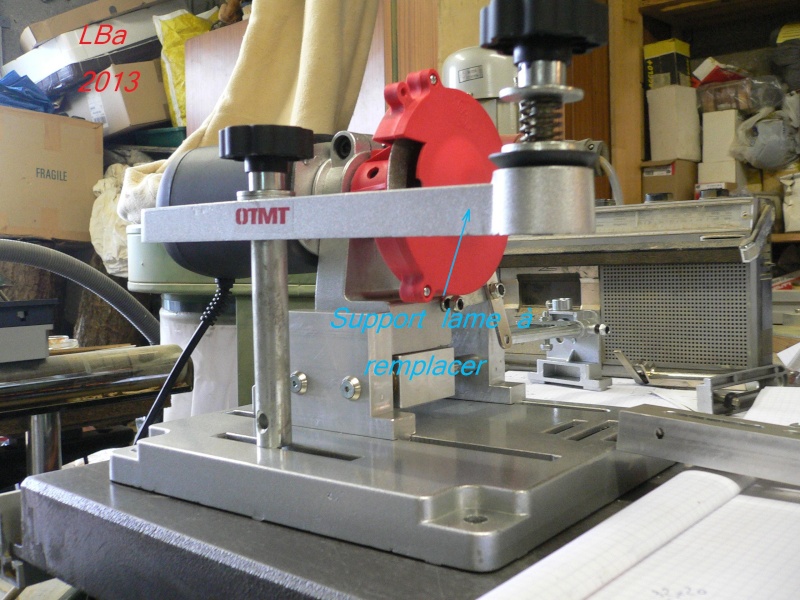

Support lame de scie

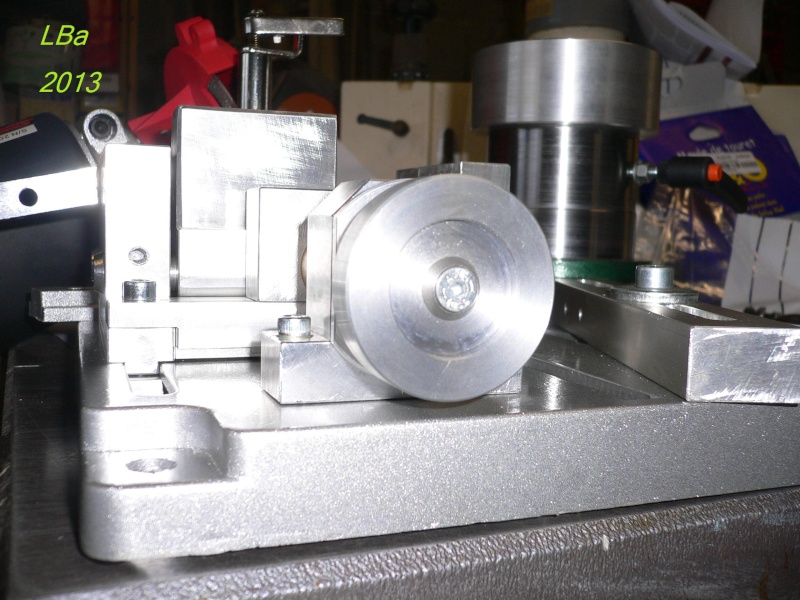

Ensemble piéces à remplacer

Le support sera constitué de plusieurs piéces

Coulisse de réglage de positionnement de la lame

usiné dans un barreau d'alu

perçage de trous tangents

fraisage afin de réaliser 3 rainures (pour le réglage de positionnement de la lame)

puis perçage d'un phi 10 mm pour le montage d'un support

ensuite fraisure (sur le phi 10) pour noyer la téte de vis

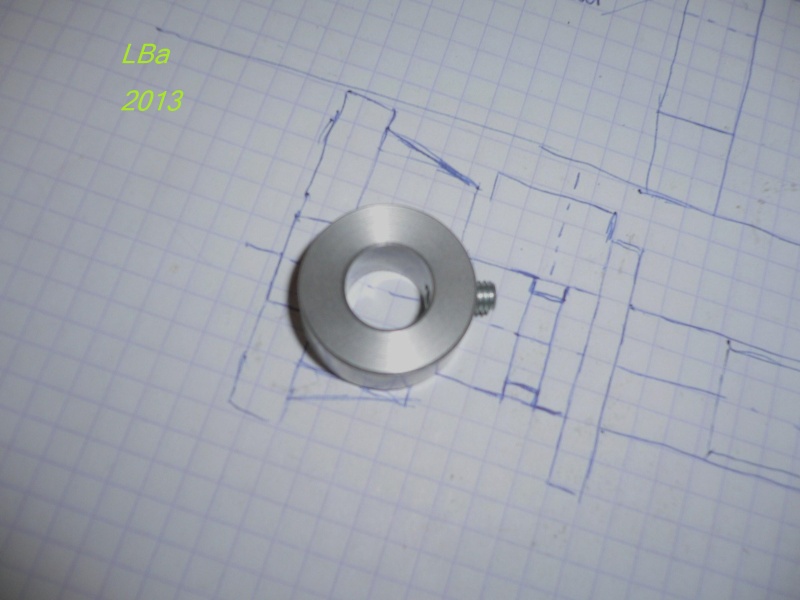

La flasque de serrage de la lame de scie

alésage de la flasque afin de coiffer l'axe support lame

controle de l'ajustement flasque axe support

l'axe est une entretoise de récup au bon diamétre extérieur (correspond à un alésage de lame de 30 mm)

il n'y aura qu'une mise à longueur et repercer à 10 mm l'axe pour faire la rue michelle !!

Support bas porte lame

débit du support dans du tube épais

usinage extérieur et alésage

aprés retournement de la piéce (prise en mandrin par l'alésage précédenment réalisé)

dressage face et usinage extérieur

second alésage (celui-ci recevra un axe rotatif)

perçage/taraudage d'un M6 pour l'immobilisation de l'axe rotatif

Flasque entre support lame et coulisseau de réglage

usiné dans une rondelle d'acier à ferrer les bourricots

usinage d'un épaulement qui se logera dans le support bas

vérification de l'ajustement

reste à faire par la suite, la liaison entre les deux piéces (3 vis à 120°)

perçage avant taraudage à M10

puis fraisage d'une rainure pour loger le coulisseau

cette rainure fera anti-rotation de la piéce

Axe de rotation de lame

perçage/taraudage à M10 dans un morceau d'acier inox

usinage d'un épaulement qui se logera dans le support dessous lame

reprise de la piéce pour l'usinage extérieur qui se logera dans le support bas

vérification de l'ajustement qui doit étre libre tournant sans jeu excessif

petit montage à blanc du nouveau support de lame

il manque une piéce (en cour d'usinage) et quelques usinages sur les autres piéces

La piéce manquante est le support sous la lame de scie, elle sera en alu

débit de la piéce dans du rond alu de 100 mm

prise en mandrin et dressage d'une face

perçage de la piéce à 10 mm

contre perçage à 15 avant l'alésage (mon outil de 8 ne rentre pas dans un phi 10)

j'ai bien un outil de 6, mais il faut que je fasse son porte outil

alésage pour recevoir l'axe de rotation

vérification de l'ajustement (il est glissant et sera immobilisé par 2 vis)

ébauche de l'extérieur en vue d'une reprise

centrage de la piéce sur le mandrin

dressage de la seconde face

contre perçage avant alésage (méme probléme que ci-dessus)

alésage pour recevoir l'axe de centrage de lame de scie

vérification de l'ajustement (montage glissant, l'axe pouvant etre appelé à changer, en

fonction de l'alésage de la lame à affuter)

montage de la piéce sur l'axe de rotation afin d'usiner l'extérieur de la piéce

perçage taraudage d'un phi 6 mm afin de bloquer l'axe support de lame

et d'un autre à 60 °

Axe centrage de la lame

étant au bon diamétre pour une lame d'alésage de 30 mm, une simple mise à longueur suffisait

mise à longueur de l'axe

Aprés un montage à blanc des piéces, et marquage de la position sur l'axe rotatif

usinage d'une george pour le logement du bout de la vis de blocage

ébauche de la george sur l'axe

finition de la george sur l'axe

En refaisant un prémontage (avec toutes les piéces) , je me suis apperçu que le support de

lame était trop haut par rapport à l'axe horizontal de la meule

Ah le couillon que je suis parfois, j'ai oublié une hauteur de piéce dans la chaine de cote !

Ratrapage de la couillonnade

recoupe à la scie à ruban du support bas de 10 mm

passage sur le tour pour dresser à nouveau la face

Les piéces étant presque toutes usinées(reste 3 fixations à perçer) un apperçu de l'ensemble

l'ensemble des piéces en kit