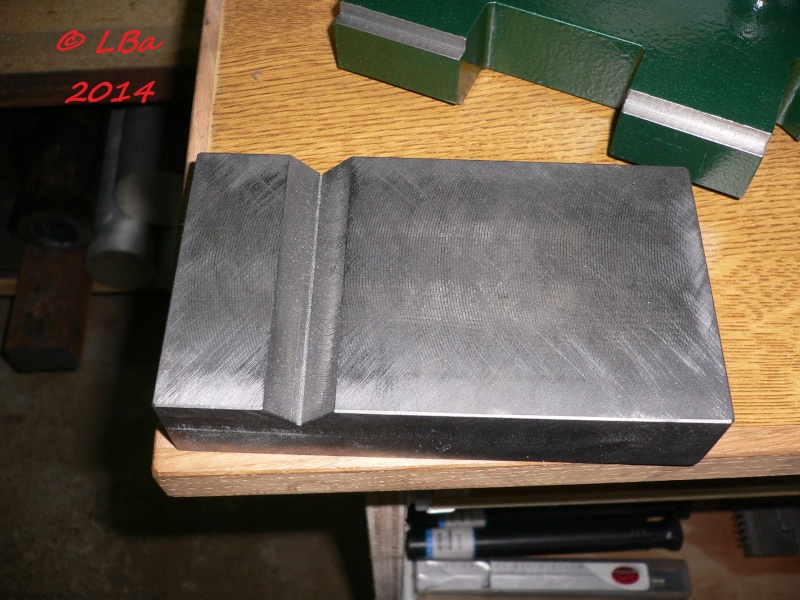

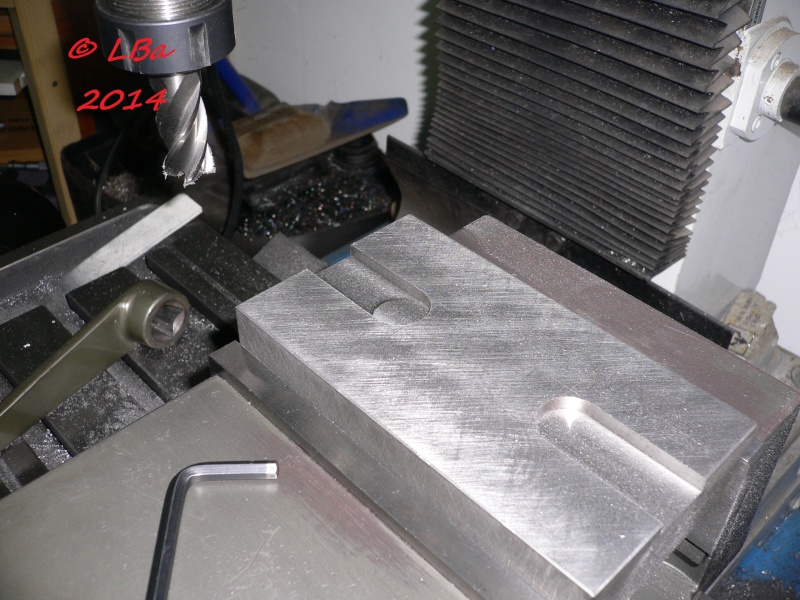

La semelle support de lunette est usinée à partir de ce débit en fonte

débit à recouper en longueur et dresser le bout

le banc du tour est à double prismatique, le semelle comporteras donc deux rainures

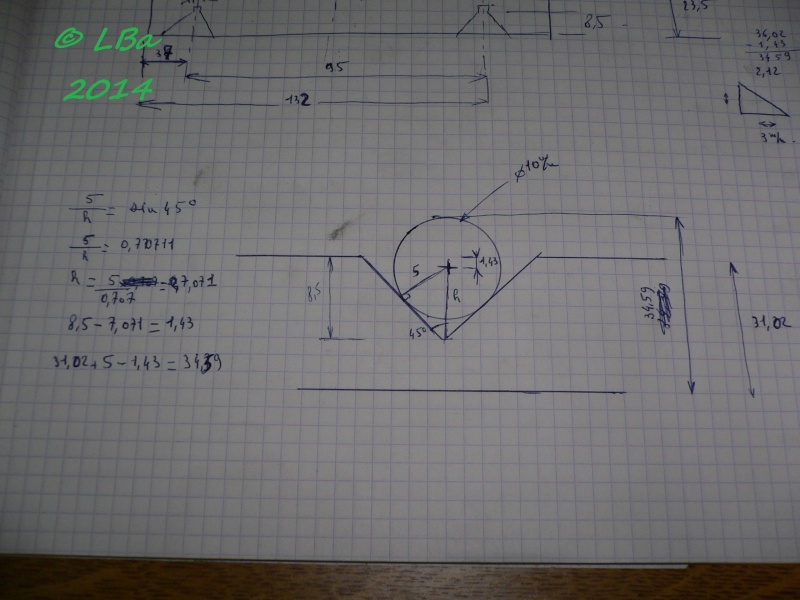

ces rainures sont inclinées à 45 ° par rapport à la face

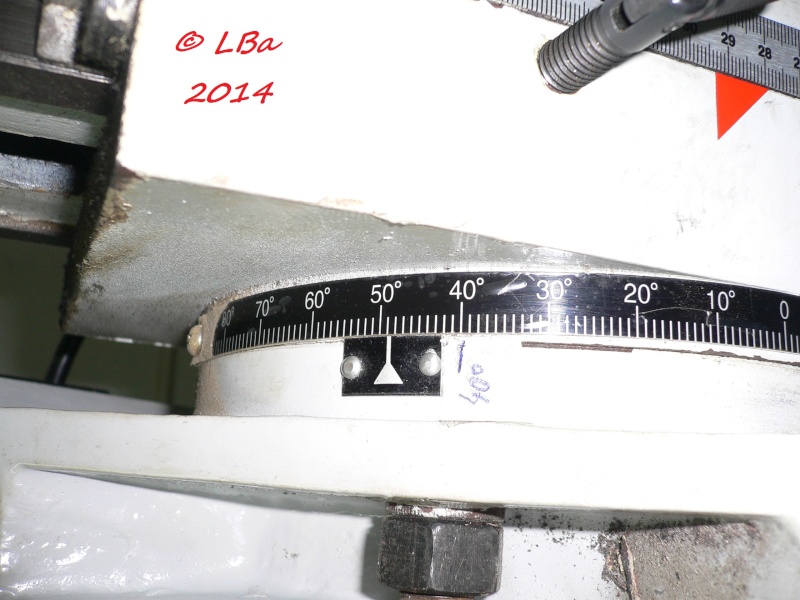

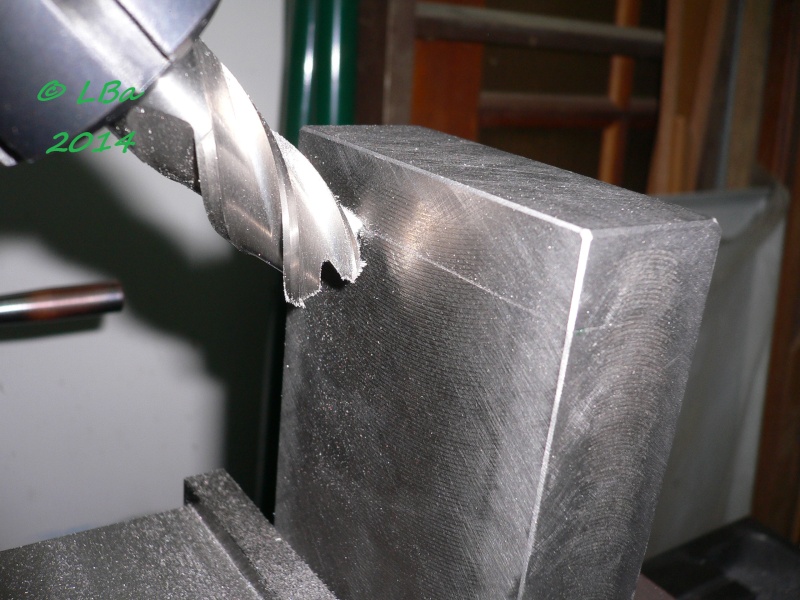

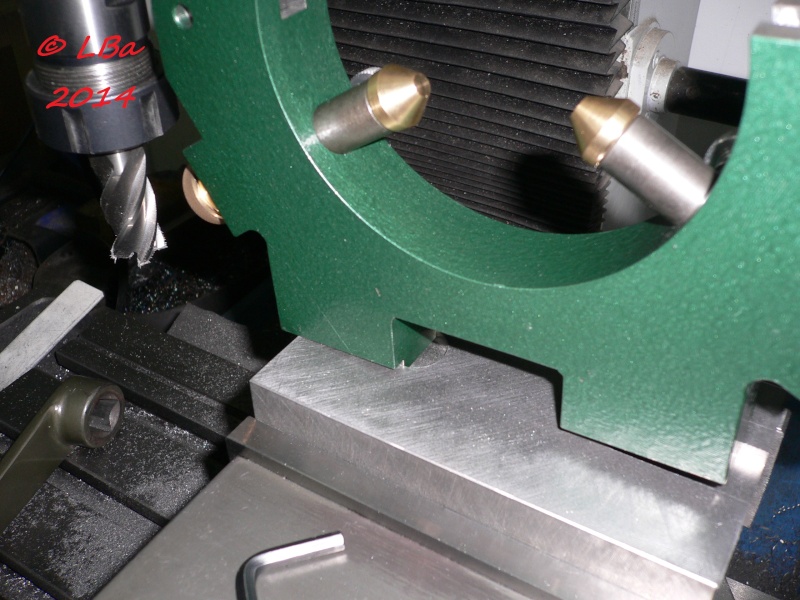

pour effectuer l'usinage, j'ai incliné la tète de la fraiseuse à 45°

réglage de la tète au comparateur après un petit cacul trigonométrique afin de savoir l'amplitude

du comparateur, suivant un déplacement de la table en X donné

l'index de l'inclinaison de la tète n'est pas juste !

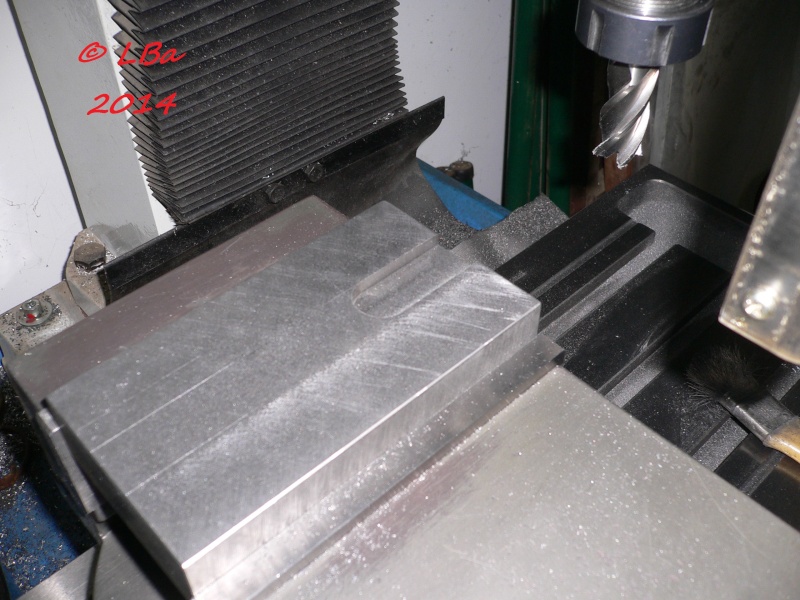

début de l'usinage de la première rainure

afin de savoir à qu'elle profondeur l'usiner, petit cacul suivant pythagore

premier contrôle de la profondeur de la rainure

Après plusieurs passes d'usinage je doit etre à la profondeur téhorique

nouveau contrôle

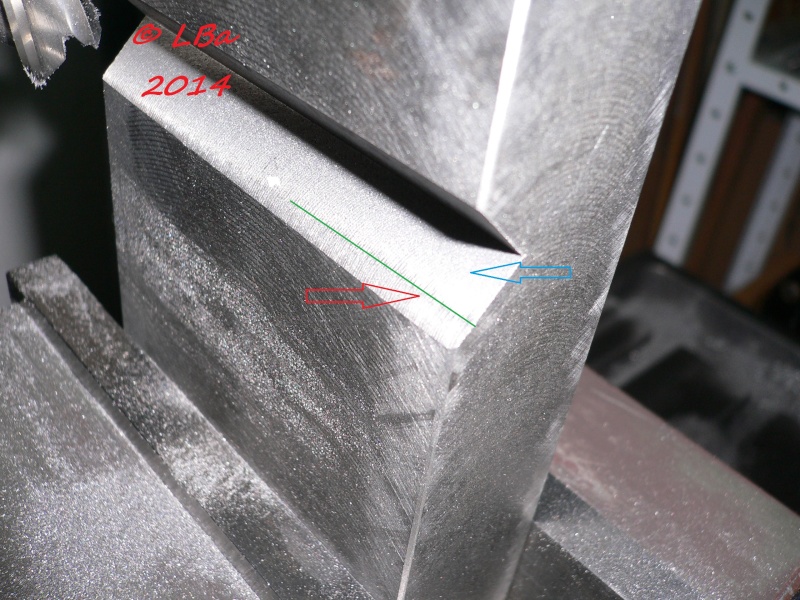

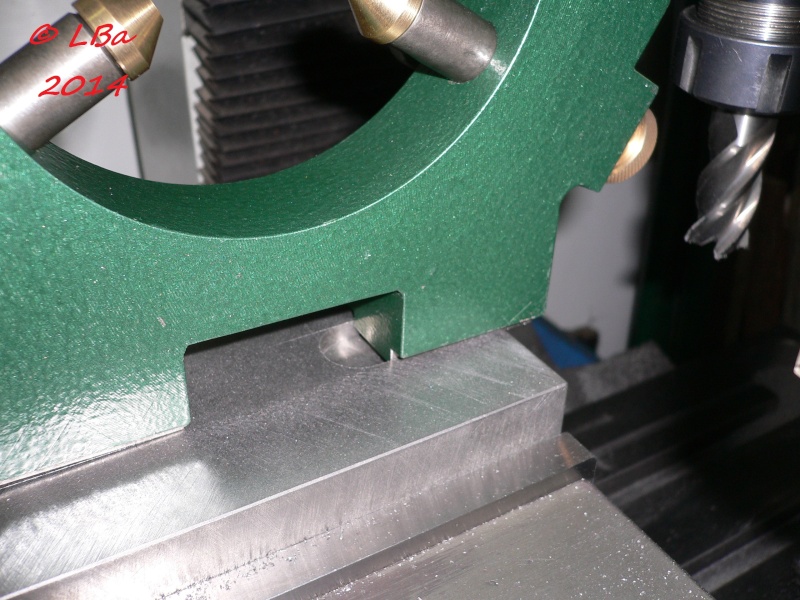

j'ai alors contrôlé la rainure avec un prisme du banc du tour et me suis apperçu

d'un petit défaut d'angle

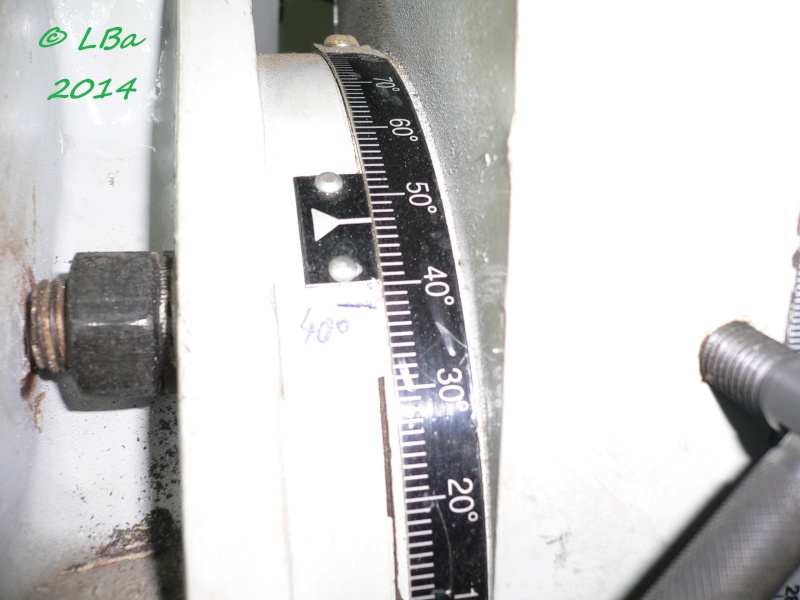

je n'ai pas été assez précis lorsque j'ai réglé l'inclinaison de la tète, j'ai repris celui-ci

j'ai diminué l'inclinaison

la différence de réglage est visible lors de la première passe, par rapport au trait vert

j'enlève de la matière coté flèche bleu et pas coté flèche rouge

la reprise d'usinage de la rainure est terminée

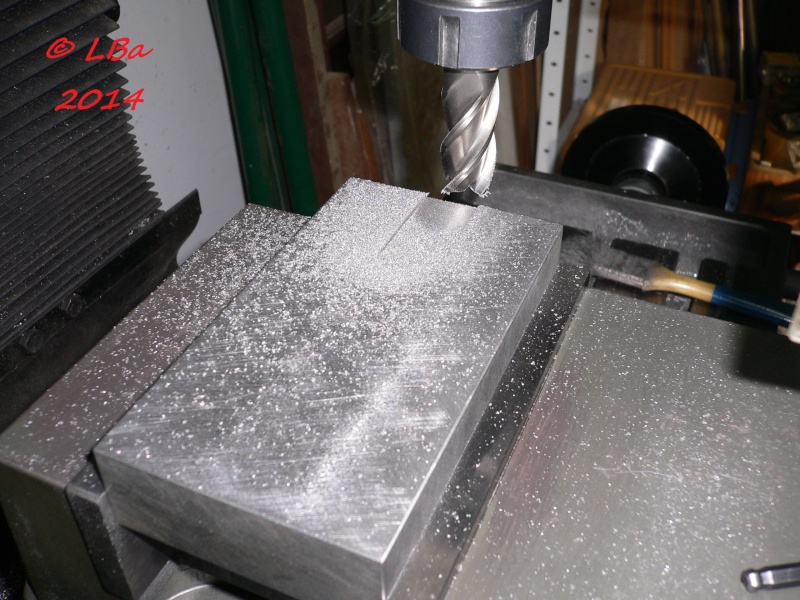

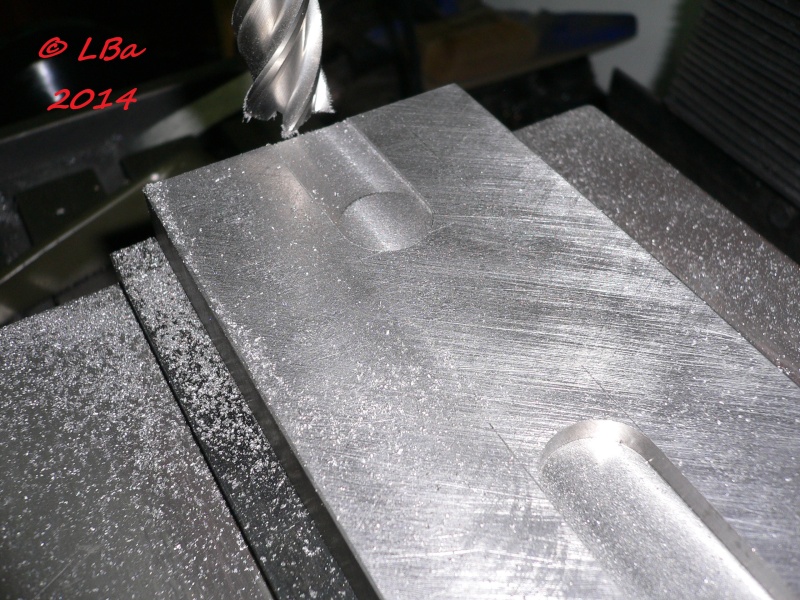

La fraiseuse étant réglée, réglage en position pour la seconde rainure

l'angle de la fraise est aligné avec le traçage fait au préalable

usinage de la seconde rainure

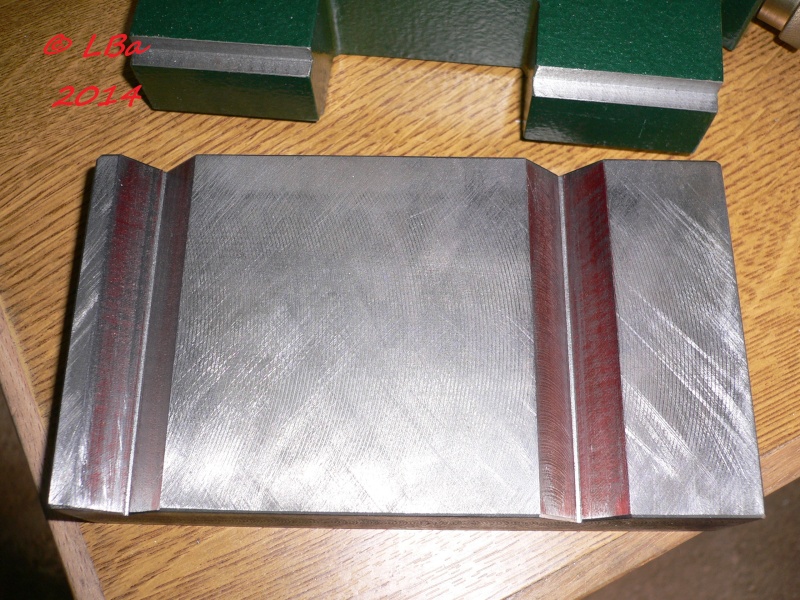

les deux rainure sont usinées

les traces rouge sur les rainures, sont du feutre afin de contrôler, les défaut éventuels sur le banc du tour

la géométrie est vérifié au comparateur pour ajustement

Sur la semelle est fixé la pièce basse de la lunette, pour centrer celle-ci, j'ai usiné deux rainures

début d'usinage de la prmière rainure

la première rainure est usinée

contrôle de la largeur de la rainure avec la pièce basse

par la suite, les bouts des tenons seront arrondi à la lime comme ceci :

arrondi tenon pour casser l'angle

début d'usinage de la seconde rainure

la seconde rainure est usinée

contrôle de la seconde rainure

les angles des tenons, ayant été cassés (arrondis) :

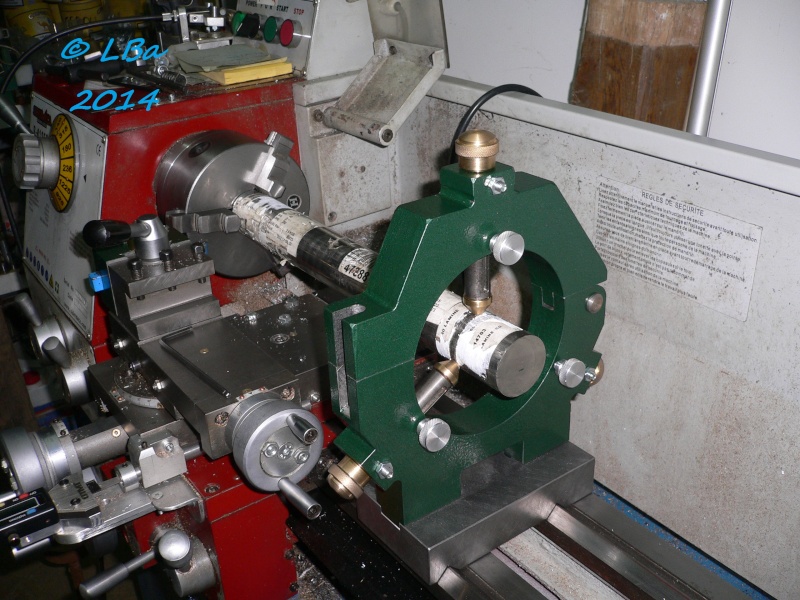

mise en situation de la lunette sur le banc du tour

ceci fait et donnant satisfaction, je passe à la fixation de la semelle et de la pièce basse

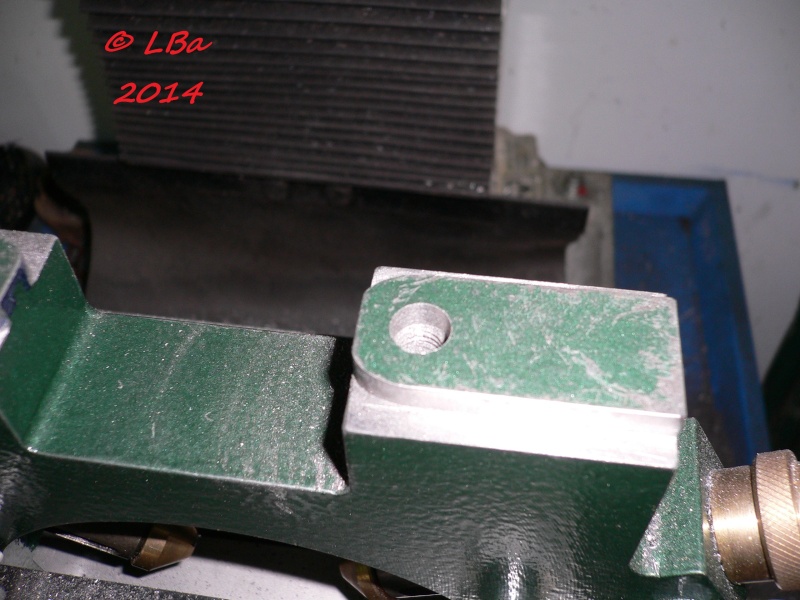

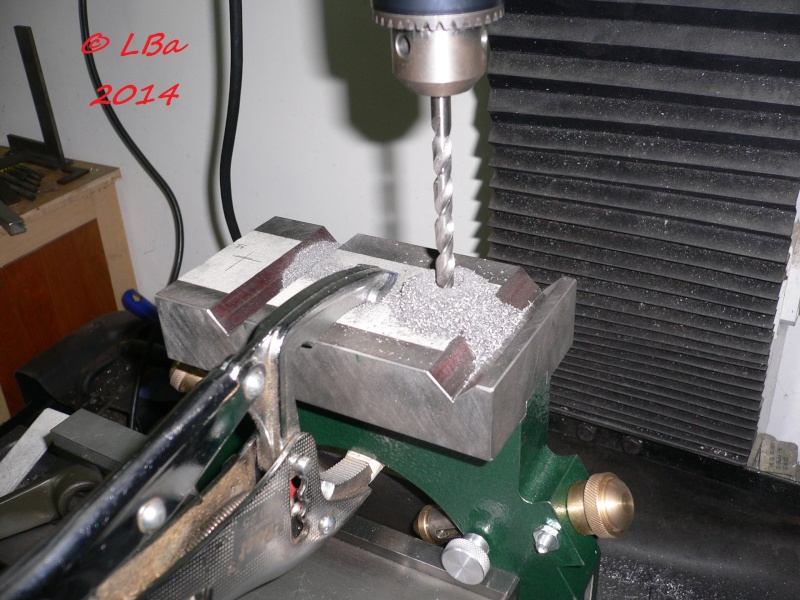

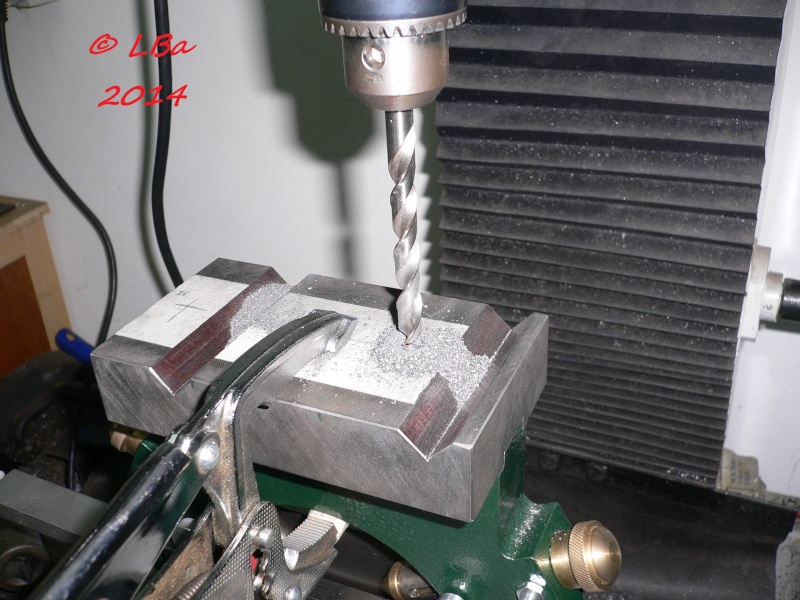

perçage d'un trou au ø 6,8 mm de la semelle et pièce basse

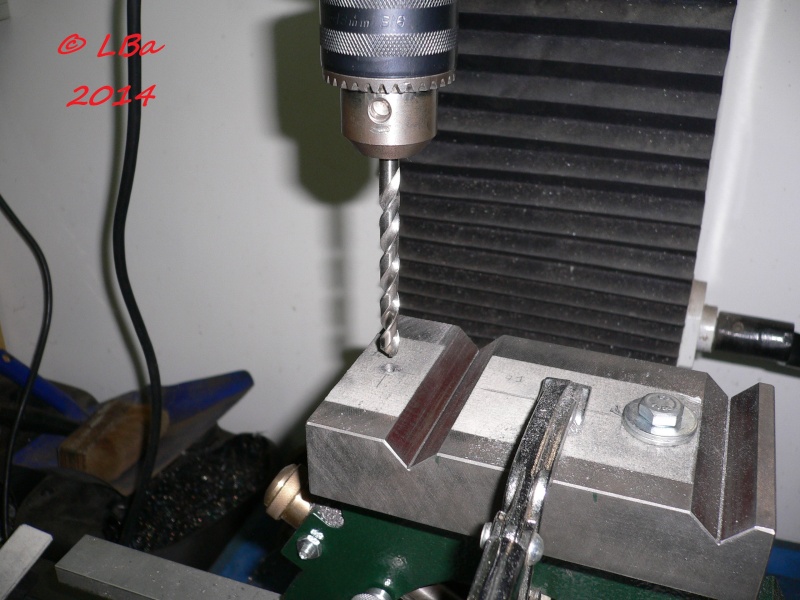

contre perçage à 8,5 mm de la semelle

fraisure du trou pour vis Tf de 8 mm

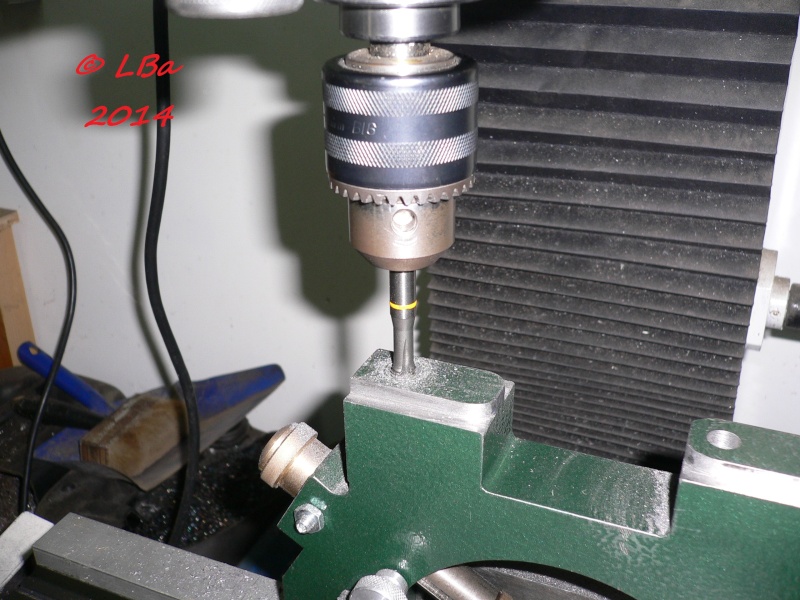

et taraudage à M8 du trou

Mêmes opérations pour une seconde fixation :

perçage du second trou au ø de 6,8 mm

contre perçage au ø de 8,5 mm de la semelle

fraisure du second trou pour tète de vis Tf de 8 mm

taraudage à M8 du second trou de fixation

perçage du ø 13 mm pour fixer la semelle sur le banc du tour

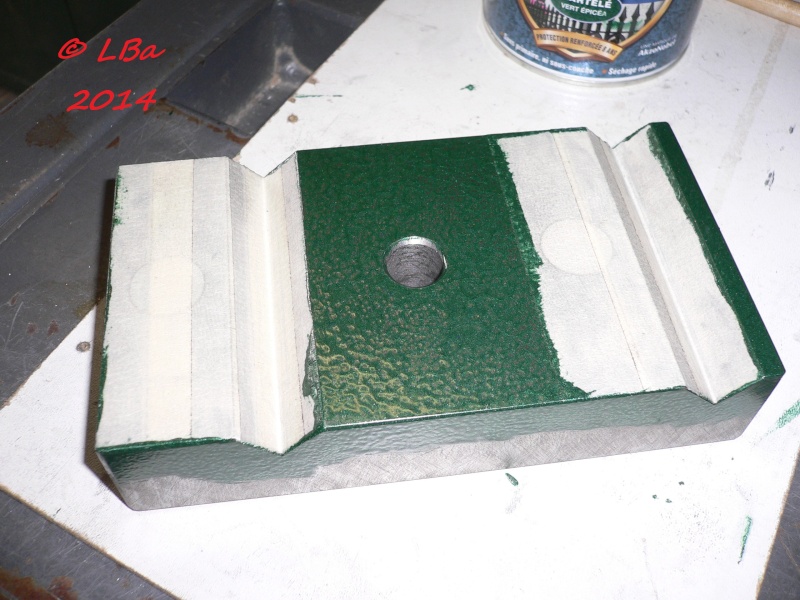

Les usinages de la semelle étant réalisés:

mise en peinture de celle-ci