Comme j'envisage de pouvoir affuter aussi des fraises à rainer

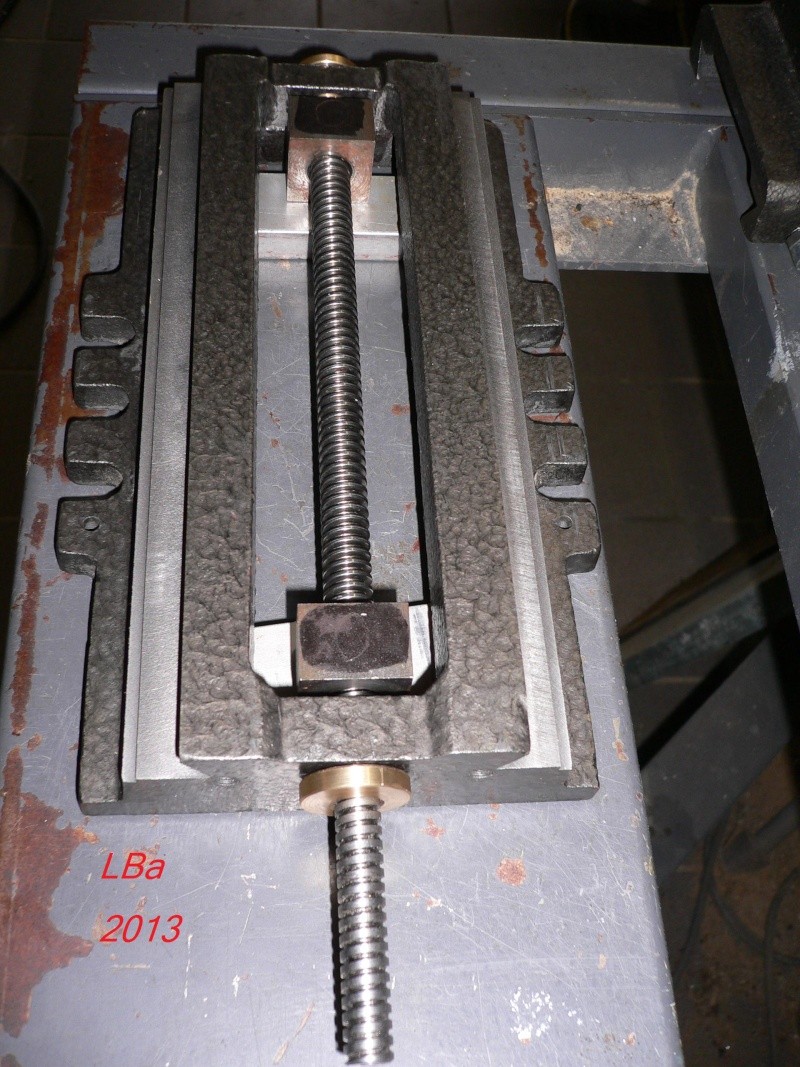

il me faut un support monté sur une table à mouvements croisés

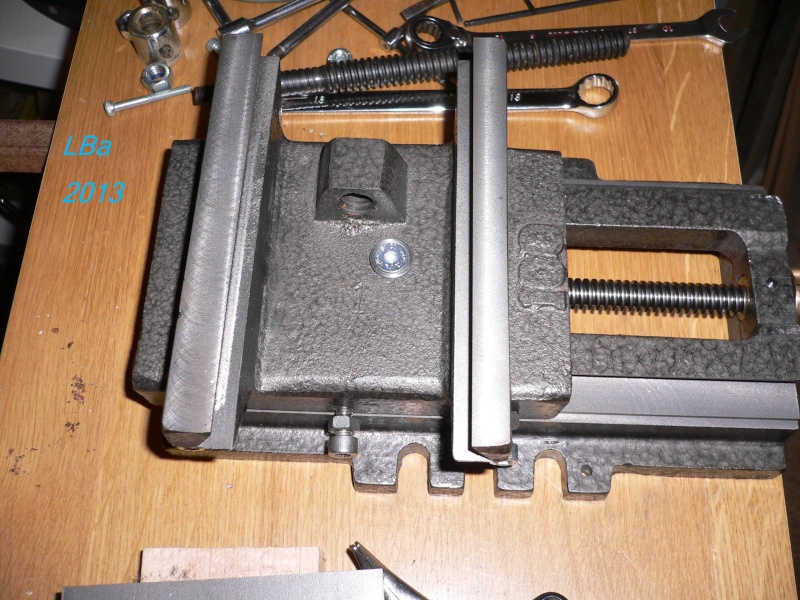

disposant d'un étau à mouvements croisés dont je ne me sers pas

je vais l'utiliser comme base de la table

dans un premier temps, démontage de l'étau pour rétrofit des usinages (état de surface d'usinage dégueu )

passage de feutre sur le dessous de la base (semellle) , puis passage sur la toile émeri

pour voir la surface portante

la matiére est enlevé sur les bosses, le feutre apparait encore dans les creux

renouvellement des opérations jusqu' à un résultat satisfaisant

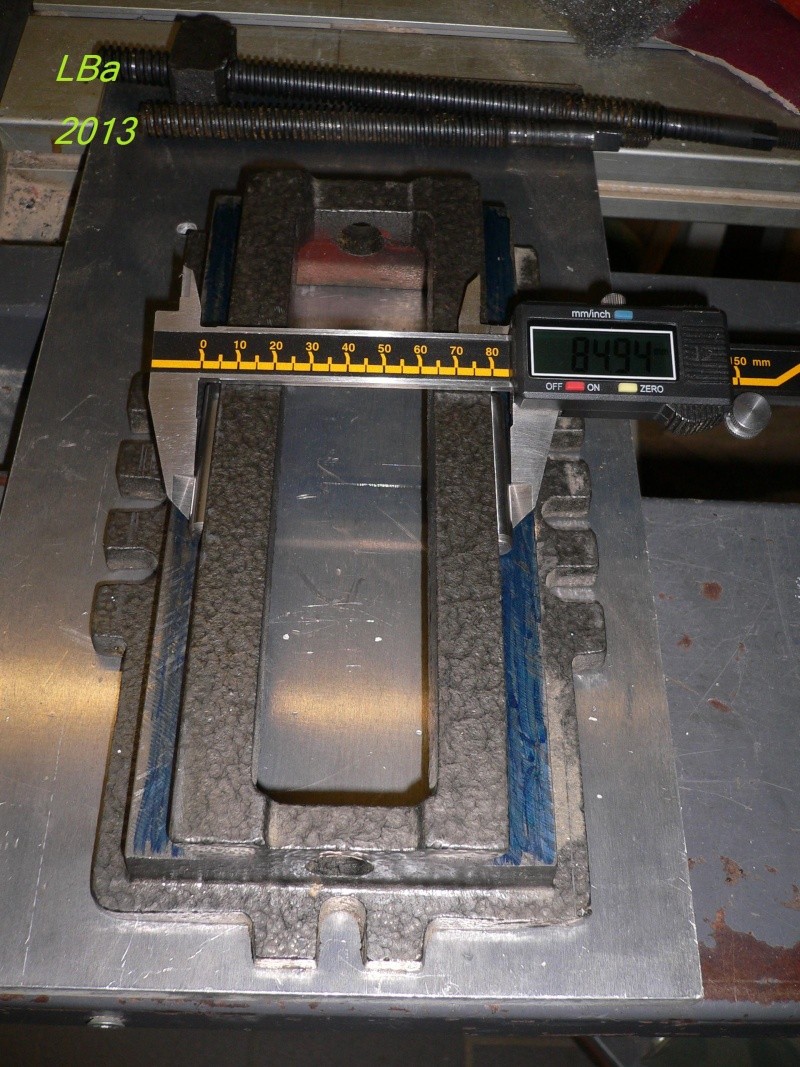

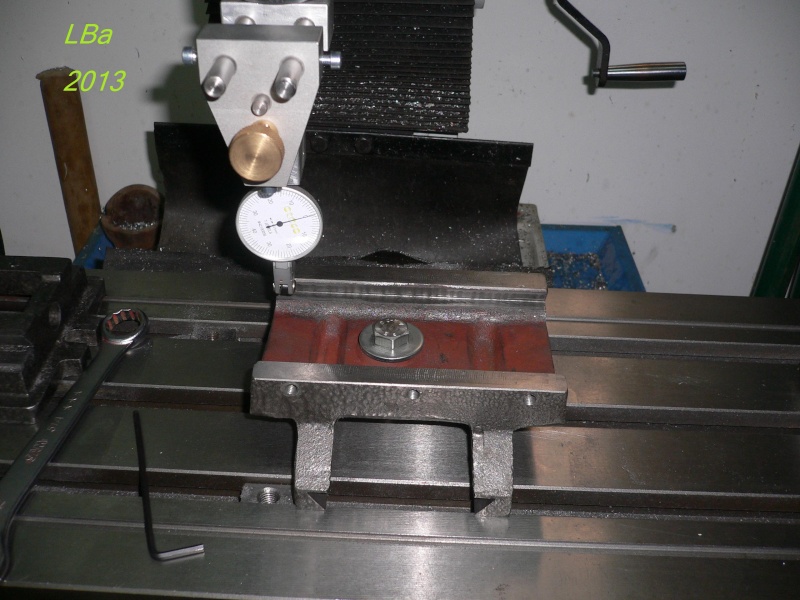

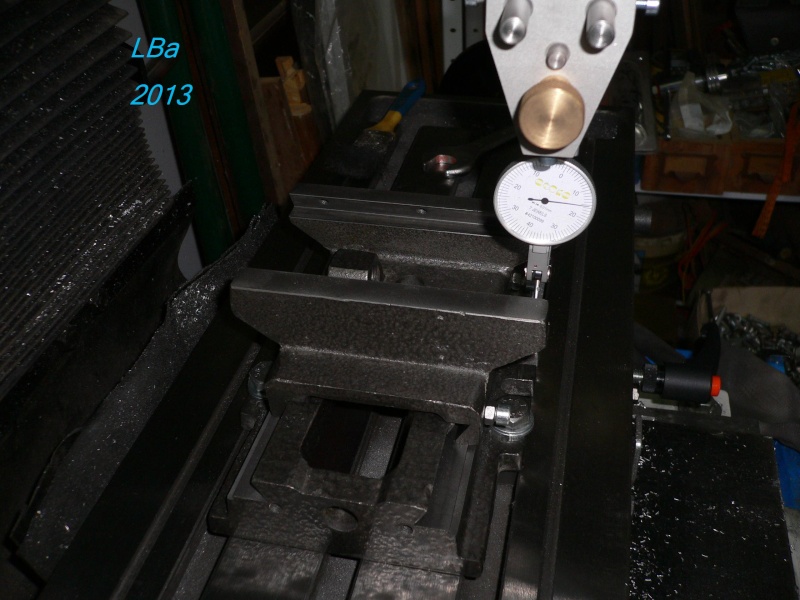

controle de dimension et // de la queue d'arronde, n'étant pas satisfait du résultat

je décide de reprendre les queues d'arronde, pas de probléme à premiére vue étant

donné qu'il y a un lardon de ratrappage de jeu, je peux enlever un peu de matiére

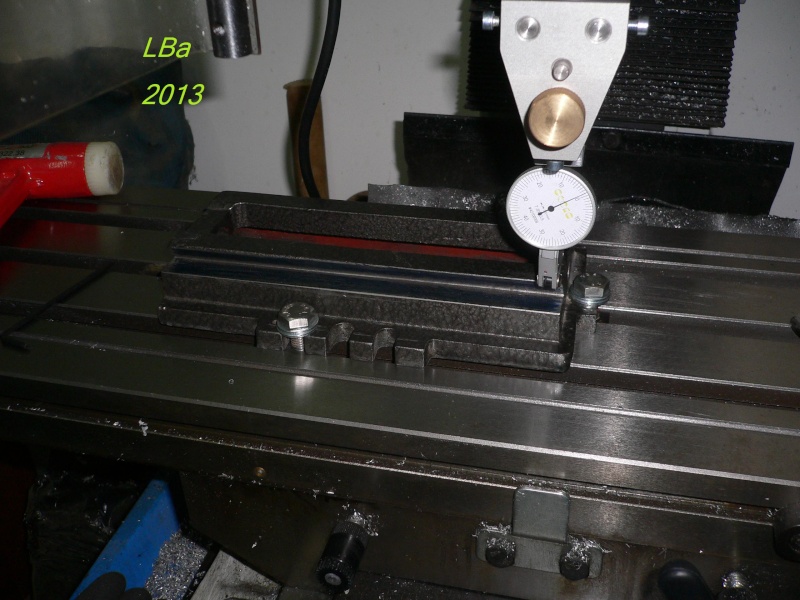

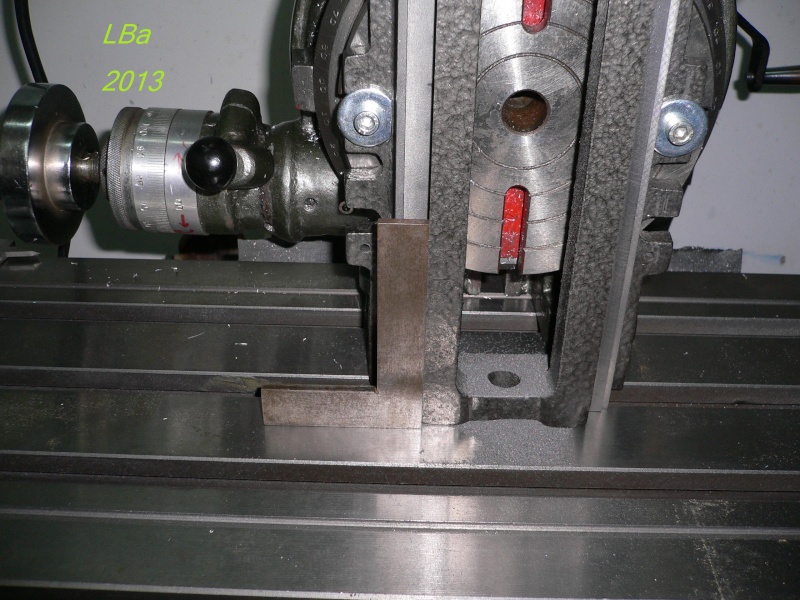

mise en place de la semelle sur la table de la fraiseuse et dégauchissage de celle-ci avant

reprise des queues d'arronde

le dégauchissage à été fait sur les deux faces des queues d'arronde

les différences mesurées avant ont été confirmées ( 0,4 mm)

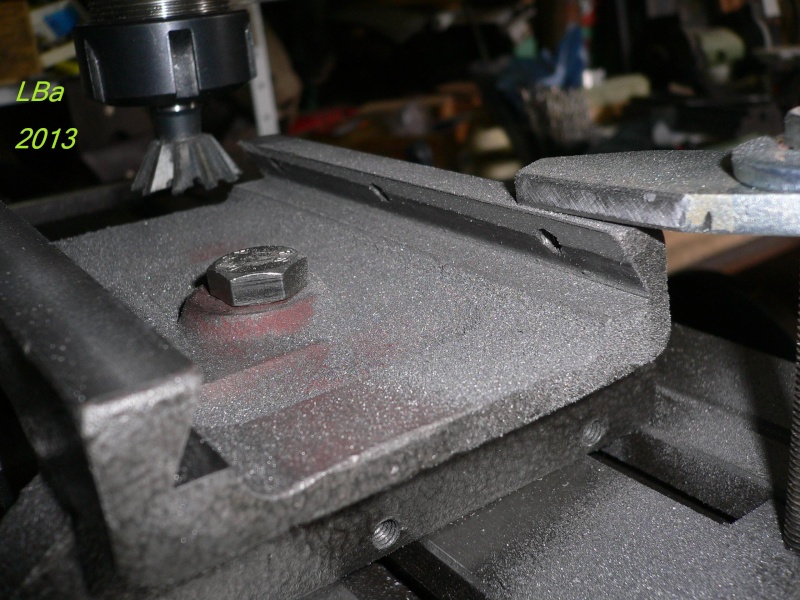

reprise en usinage de la premiére queue d'arronde une constatation : l'angle de ma fraise

n'est pas identique à l'usinage de base

méme remarque pour la deuxiéme (du feutre apparait encore en fond de queue d'arronde

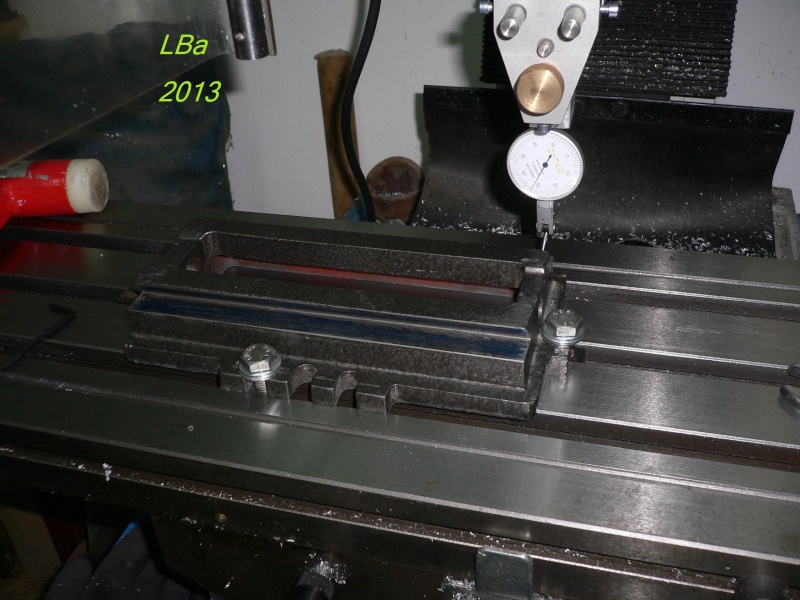

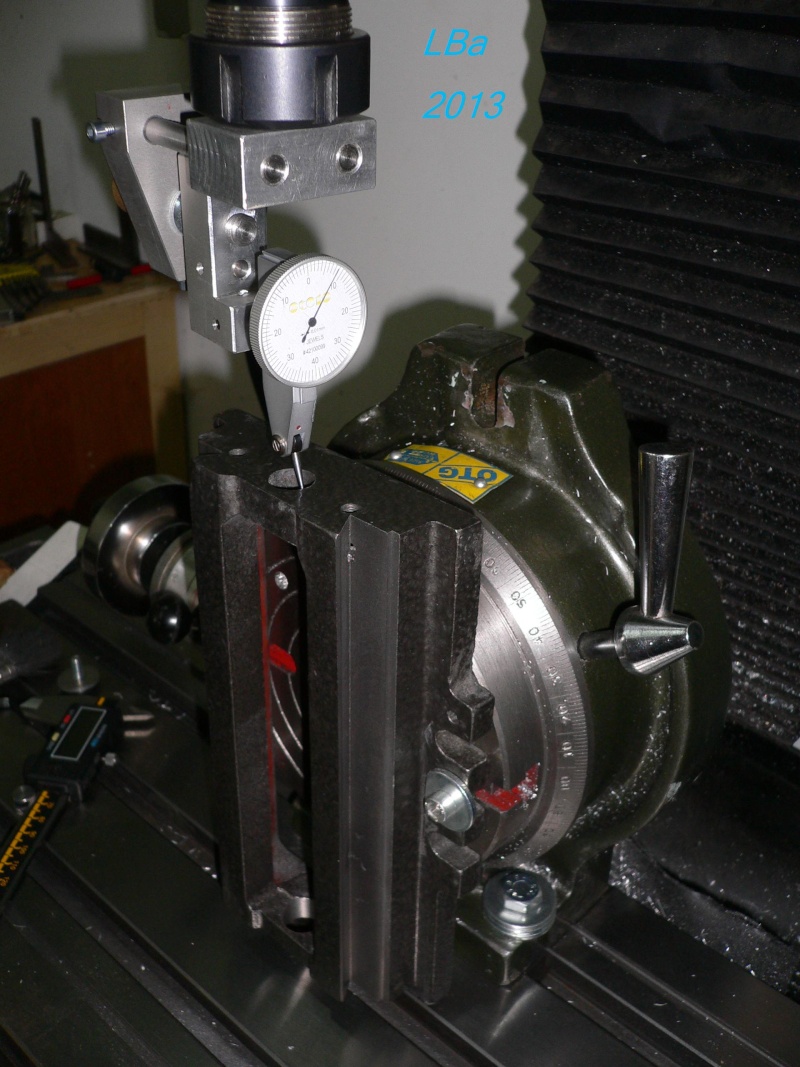

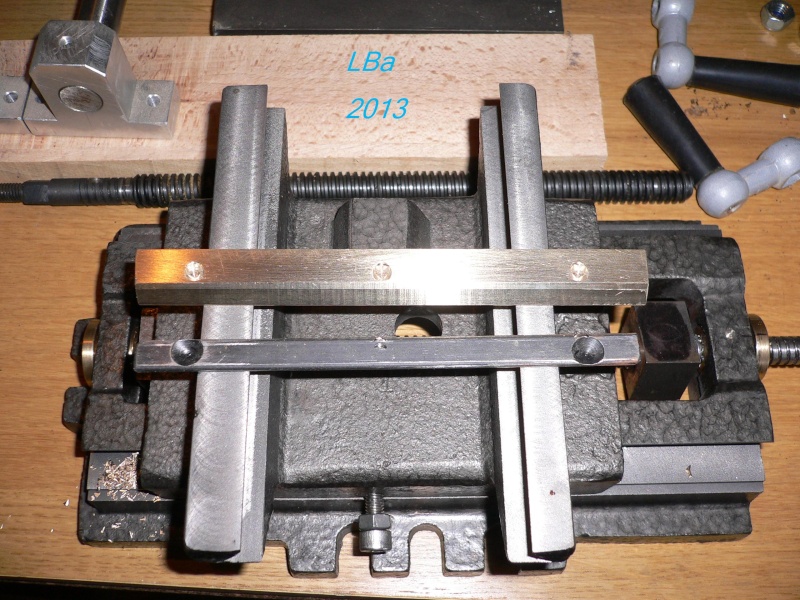

la semelle étant sur la fraiseuse et dégauchie, je monte dessus la partie mobile

(monvement en Y) et fais un petit controle de perpendicularité des mouvements X et Y

une cata ! l'amplitude du comparateur, ne me permet pas de mesurer l'amplitude

du défaut

j'ai profité du montage, pour surfacer afin d'avoir une base pour le montage du module en Y

sur la table

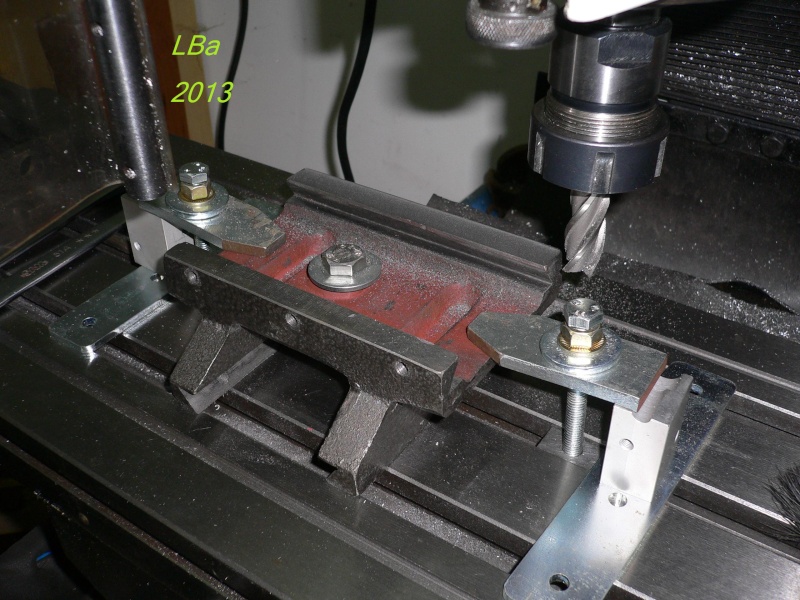

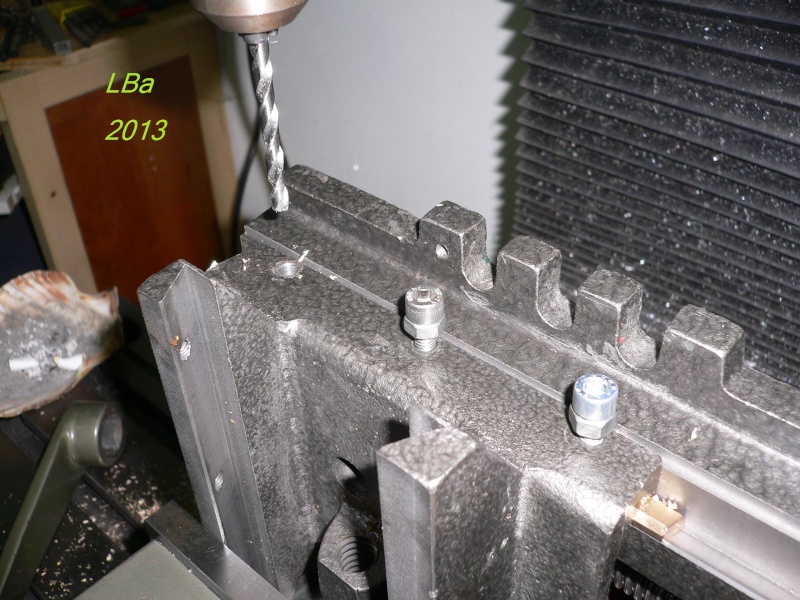

mise en place sur la table de la fraiseuse et dégauchissage

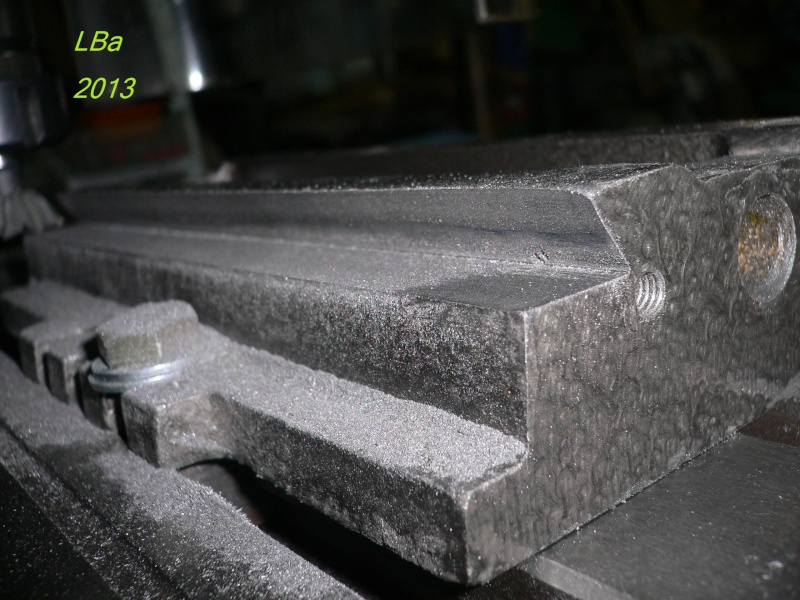

surfaçage de la portée de la queue d'arronde femelle en X

méme opération pour le deuxiéme coté

reprise de la premiére queue d'arronde femelle de X

le bridage de la piéce est short , j'usine par petite passe (0,1 )

méme opération pour la seconde queue d'arronde femelle de X

opération des plus délicates car ça passe juste avec le bridage de la piéce

enfin l'usinage a été fait sans avoir à démonter et ce qui va avec

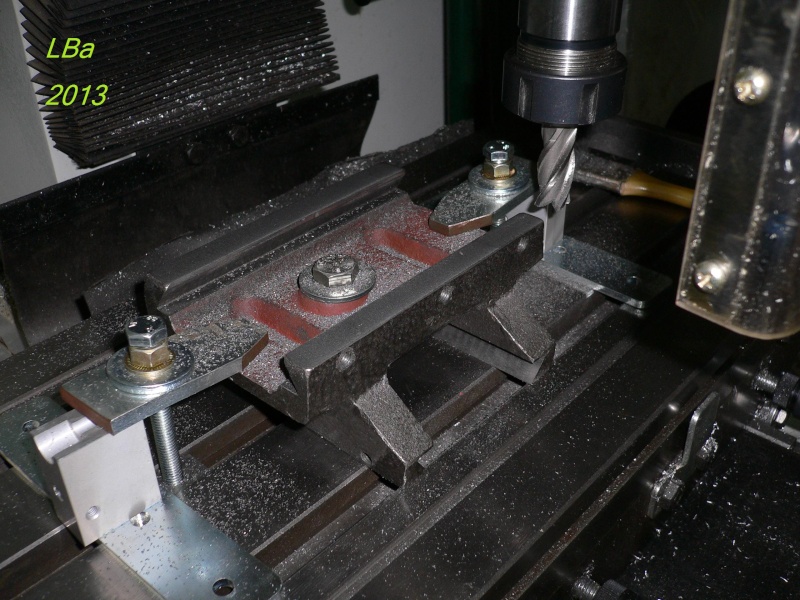

toutes les queues d'arronde en X étant reprise, remontage de la semelle sur la table

de la fraiseuse

la semelle ayant été dégauchie, mise en place du module support Y et blocage

controle du dégauchissage, à la base, les deux mouvements n'étaient pas perpendiculaire, c'est toujours le cas

la géométrie des queues d'arronde de X étant reprise, à mon sens, j'ai une bonne base pour

reprendre les queues d'arronde femelle du mouvement en Y (les queues male du module ont été reprise avant)

reprise en usinage de la premiére queue d'arronde

au tour de la deuxiéme queue d'arronde femelle d'etre usinée

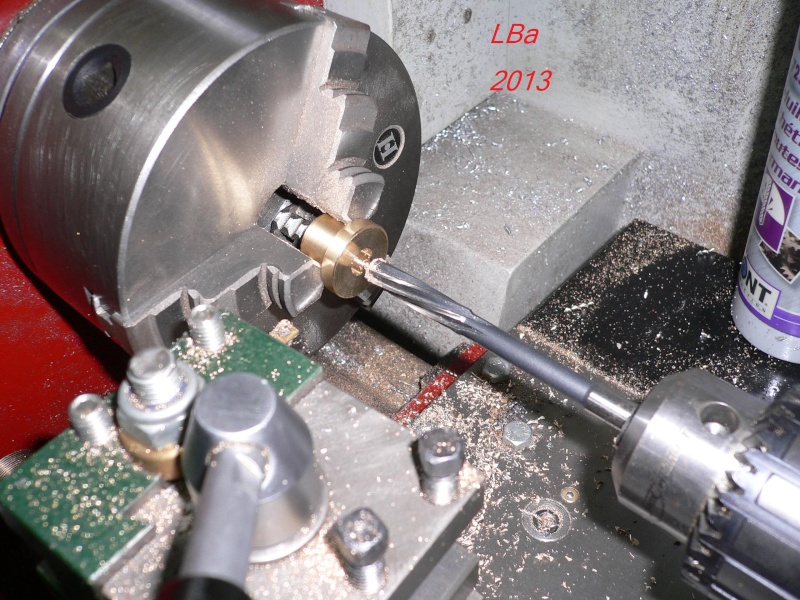

Semelle reprise des alésages en guise de paliers de la vis de manoeuvre

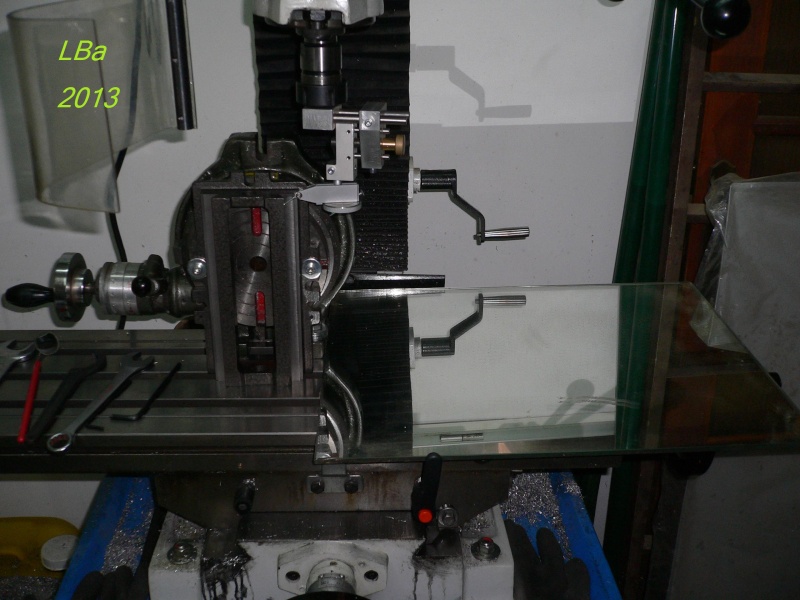

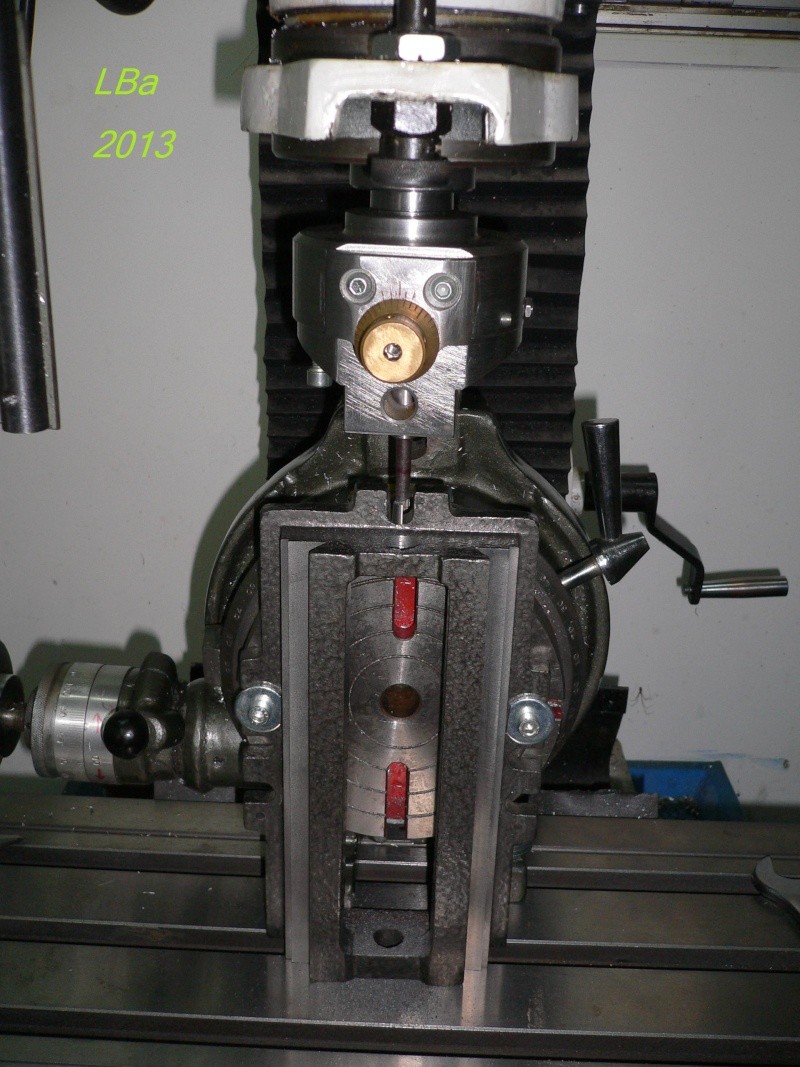

Pour ce faire, aprés montage, sur la table de la fraiseuse, du plateau circulaire en

position verticale

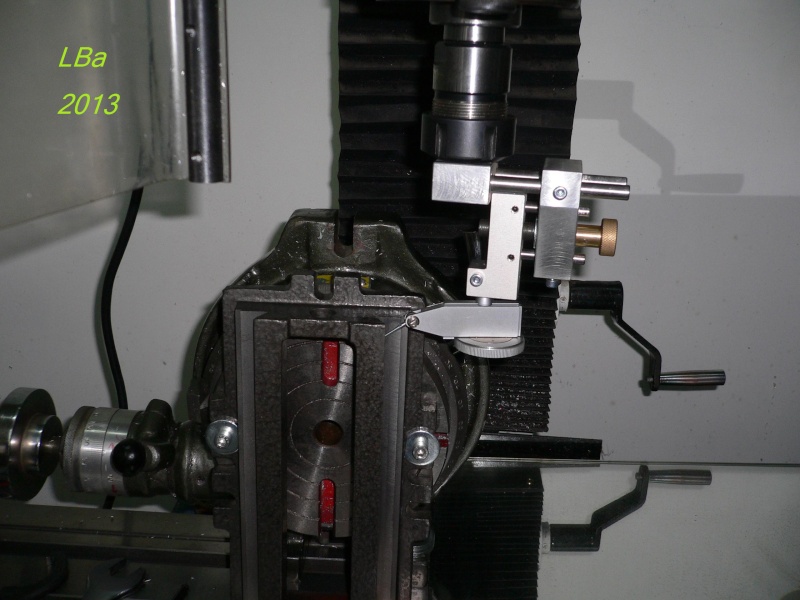

montage de la semelle sur le plateau, pré-dégauchissage avec une équerre

Puis affinage du dégauchissage au comparateur

la lecture sur le cadran n'est pas évidente

en positionnant un miroir sur la table de la fraiseuse, la lecture du cadran est faite

l'image est inversée, il suffit d'en tenir compte

centrage sur le trou à réaléser avec un cimblo monté en mandrin à pince ER

Ré-alésage du trou à la téte à aléser

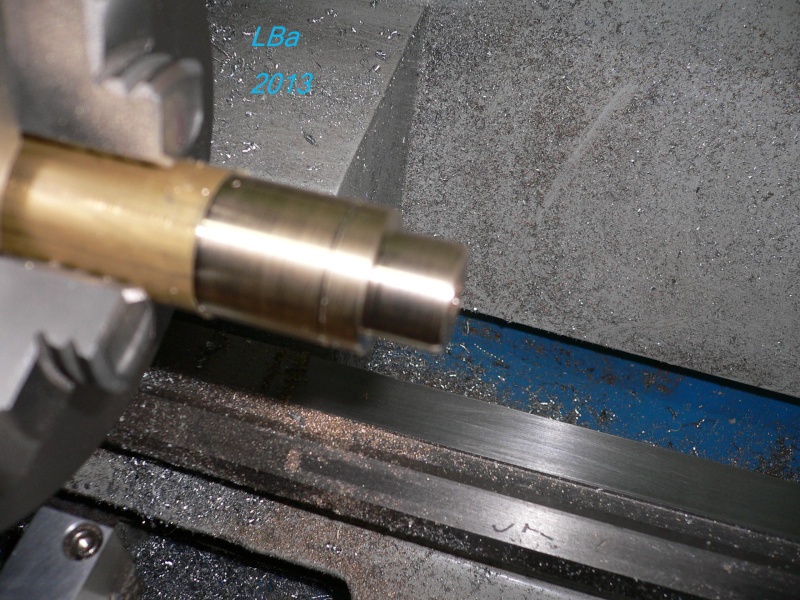

usinage de la bague/palier en laiton

présentation de la bague, le montage sera à serre pour celle là

Aprés retournement de la semelle et dégauchissage :

centrage du trou palier existant

alésage du second trou palier

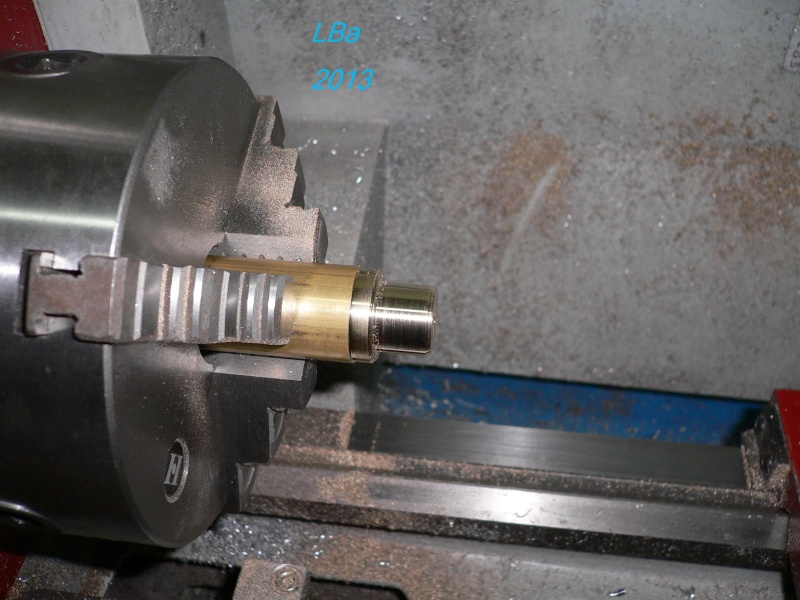

tournage de la seconde bague palier

essais de la bague/palier, celle ci est montée glissante

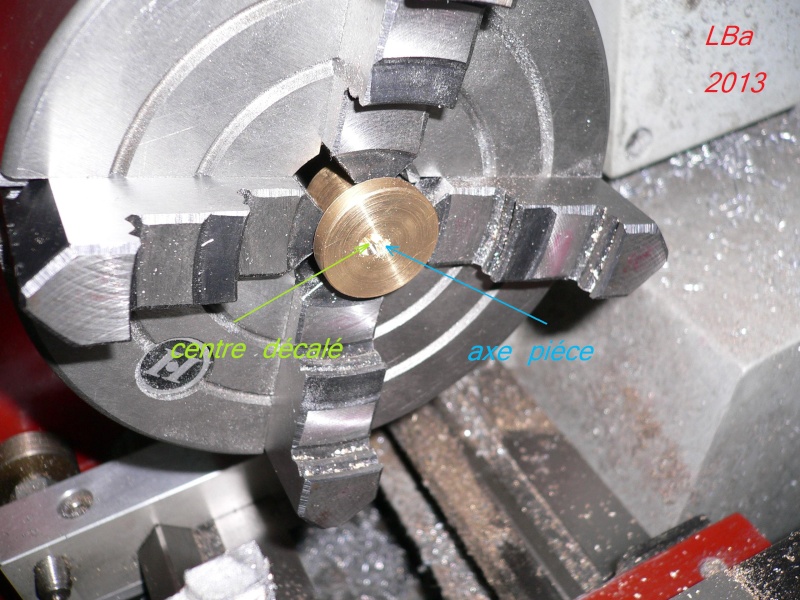

elle sera alésée excentrée pour un ratrapage de défaut éventuellement

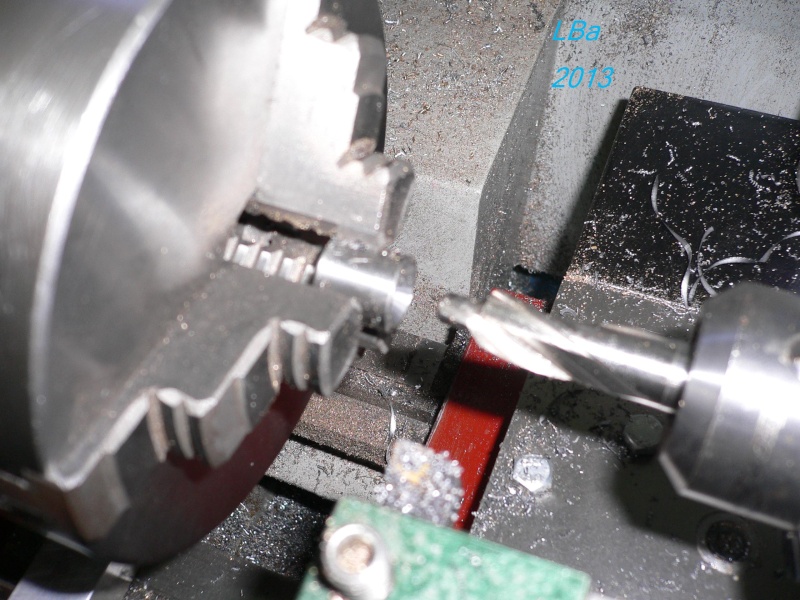

alésage sur le tour de la bague excentrée

elle est prise en mandrin quatres mors l'excentrage est de 2 mm (il s'avérera de trop au essais)

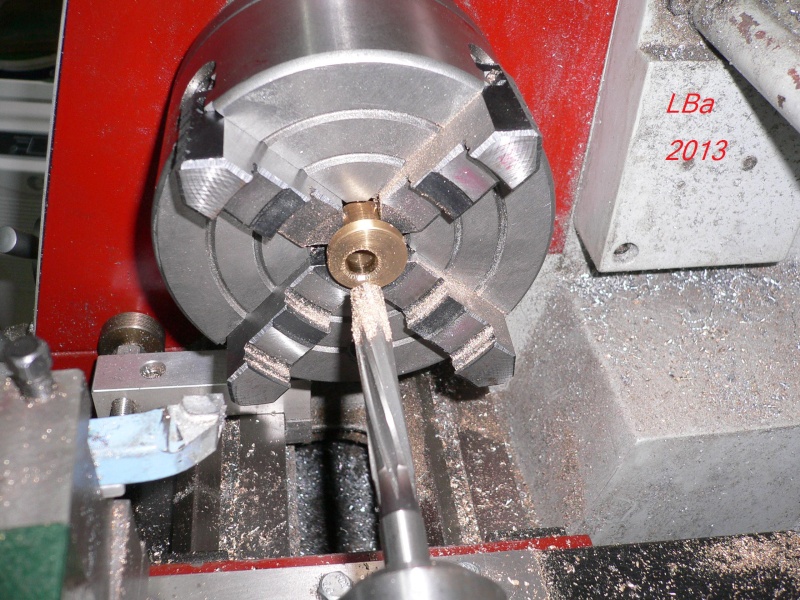

alésage de la bague excentré à 10 mm

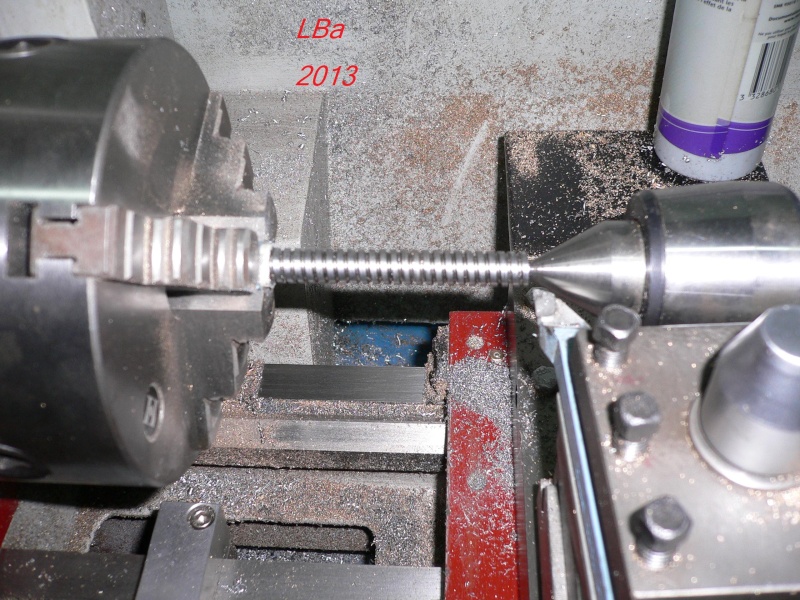

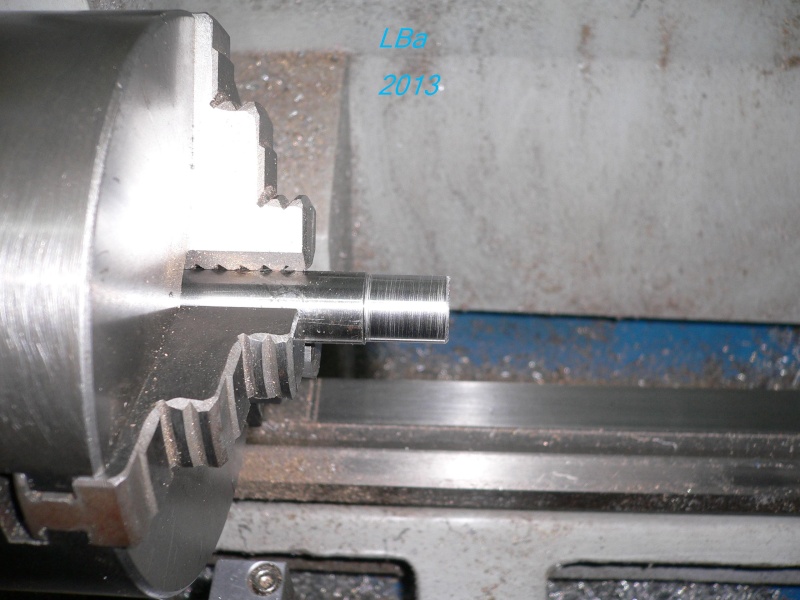

uinage d'un épaulement à 10 mm sur la vis trapézoidale

vérification de l'ajustement bague/palier avec la vis trap usinée à 10 mm

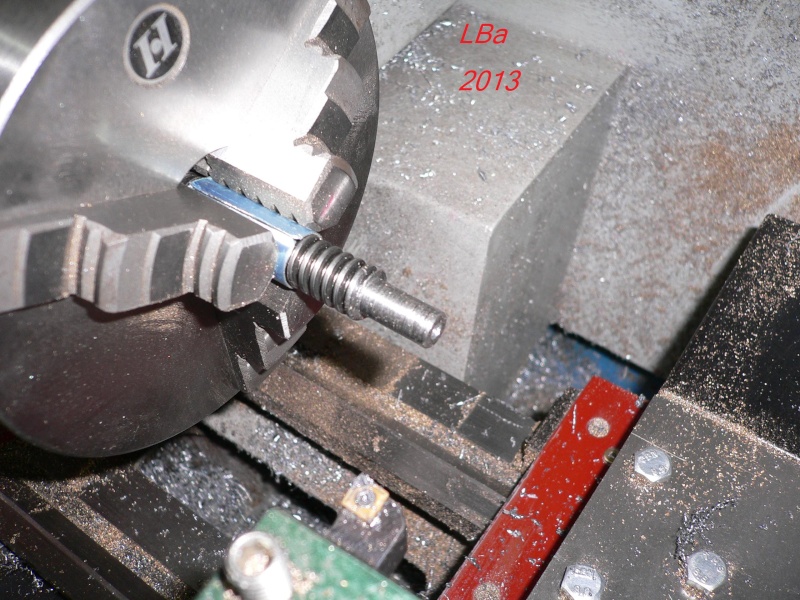

sur l'autre extrémité de la vis trap, usinage d'un épaulement à 8 mm cette foi

alésage de la bague palier à 8 mm et centré

montage de la bague serrée, mise en place de la vis trap et essais de la bague excentrée

controle de l'alignement de la vis trap

j'ai été obligé de reprendre l'usinage de la bague excentrée

reprise usinage extérieur de la bague excentrée

j'ai fais cette reprise (pas trés orthodoxe) pour bien aligner la vis trap entre paliers

afin que celle-ci tourne librement sans trop de jeu

Dans du plat en bronze, j'ai taillé le lardon de rattrapage de jeu de la queue

d'arronde du mouvement en X

fraisage d'un pan incliné sur un chant

méme fraisage sur l'autre chant

le nouveau lardon et l'ancien

j'ai pointé l'immobilisation du lardon

J'ai perçé, taraudé un M4 pour immobiliser en rotation la bague/palier excentrée

j'ai fraisé un carré (c'est du provisoir) sur un bout de la vis trap

essais de la manivelle (d'origine)

ceci me facilite la vie afin d'affiner le réglage de la vis trap

je me suis fabriqué un pointeau guide afin de pointer l'écrou de la vis trap

je ne connais pas sa position par rapport au trou d'entrainement

pointage de l'écrou de vis trap à travers le trou d'entrainement

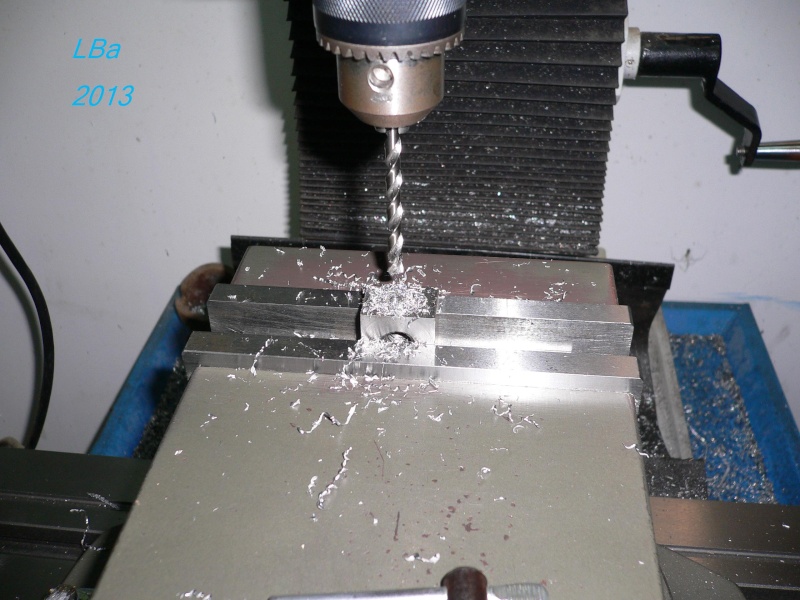

perçage/taraudage à M6 sur 5 mm de profondeur de l'écrou

profondeur minime afin de ne pas toucher le filet trpézoidale de l'écrou

petite vérification de position de l'écrou

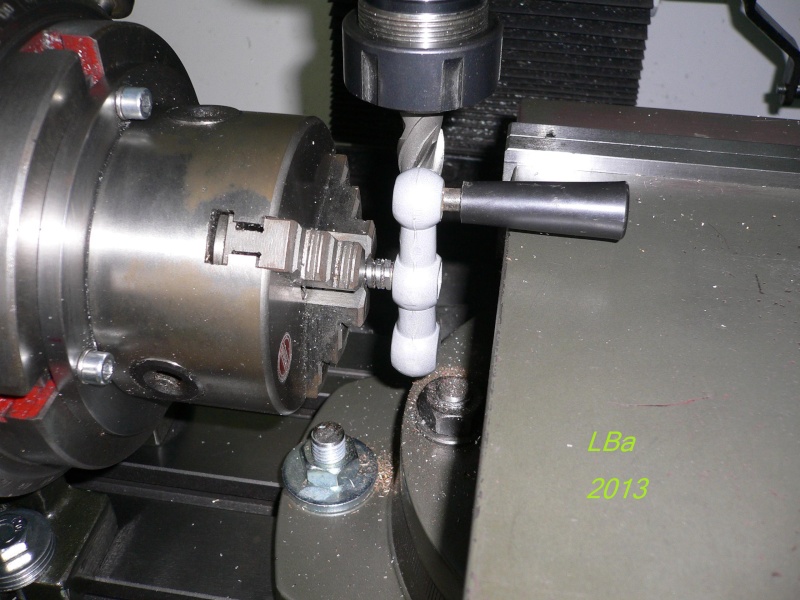

Dans un rond Stub de 16 mm, j'ai usiné le doigt d'entrainement de l'écrou

tournage du doigt à 15 mm

perçage à 6 mm et fraisure du doigt

montage du doigt d'entrainement sur l'écrou à l'aide d'une vis Tf de 6 mm

mise en place de l'écrou avec son doigt pour une vérif

j'ai renforcé le montage écrou/doigt par une brazure à l'argent

la semelle est maintenant rétrofitée préte pour la suite du montage