Pour un projet, j'ai besoin d'un pignon à denture droite comme ceci :

il est spécifique de part sa forme donc introuvable tout fait dans le commerce

il ne me reste plus qu'à essayer d'en usiner un

c'est une chose que je n'ai pas encore faite dans ma vie professionnel

après consultation de mon mémo de mécanique, le célèbre manuel de P. Adam, j'ai calculé

le module : pignon de 16 dents, Ø extérieur de 22,5 mm formule appliquée: Ø extérieur divisé

par le nb de dents + 2 = module soit un module de 1,25

c'est pas un module des plus courant, mais il existe

je me suis mis à la recherche pour l'achat d'une fraise module , j'ai trouvé une fraise seule ou le

jeu de huit fraises ( chaque fraise correspond à un nb de dents à tailler) pour mon cas de

16 dents, c'est une fraise n° 2 au module de 1,25 qu'il me faut

chez Rc Machines, ils vendent le jeu de huit à un prix correct à qualité en rapport au prix

j'ai fais l'achat en toute connaissance

la division de 360° par 16 ( nb de dents) donne le résultat de 22,5 pas évident de régler mon

plateau diviseur à cette angle à l'aide du vernier ( les 22 ne pose pas de problème, c'est le ,5)

n'ayant pas de disque à trou pour le plateau diviseur, j'ai profité de l'achat des fraises pour

acheter les disques en même temps

en attendant la réception de la commande, j'ai usiné l'ébauche du pignon sur le tour :

et :

l'ébauche en place sur la vis , ajustement libre, le pignon sera immobilisé par vis

au montage final

La commande reçu, une adaptation pour le disque à trou sur le plateau a été nécessaire

les disques pour diviseur Vertex se montent sur un plateau Otm qu'après une adaptation

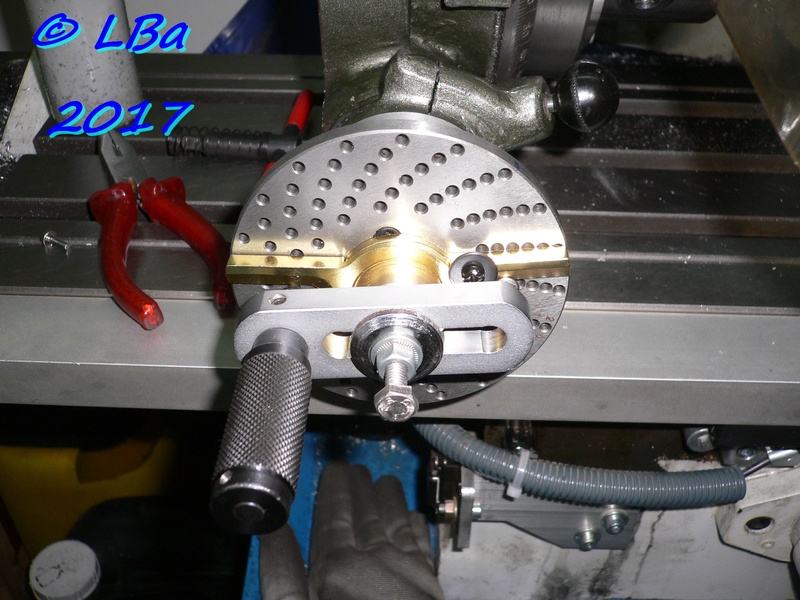

le disque en place sur le plateau

les fraises module de 1,25

Après montage de la fraise module n°2 sur la fraiseuse, réglage pour le disque diviseur

utilisation du 16 trous et petit calcul pour la rotation

première passe afin de vérifier si je ne me suis pas planté dans les caculs de

déplacement, pour passer d'une dent à l'autre: rotation de 4 tour + un demi tour ( mon plateau

à une demultiplication de 1/ 72 ième)

une vue d'ensemble du montage, j'ai monté une contre pointe pour le cas ou

taille du pignon en cour

autre calcul pour la profondeur de passe, j'ai un doute sur le résultat (hauteur de dent = 2,25 *module

soit 2,812 mm )

autre vue de la taille du pignon

et le pignon taillé

et en place sur la vis

Concernant le réglage du diviseur, j'ai utilisé la formule n = K divisé par Z

n étant le nombre de tour

K la réduction du diviseur 72 pour mon cas

Z le nombre de division a obtenir 16 dents pour ce pignon

le résultat de la division 72/16 est de 4 avec un reste de 8

donc j'aurais quatre tours complet + un certain nombre de trous

la fraction 8/16 réduite donne 1/2

choisissant un plateau de 20 trous, je multiplie la fraction 1/2 par 10 ce qui me donne 10 trous

le dénominateur étant le nombre de trou du plateau et le numérateur le nombre de trou de déplacement

si j'avais choisis un plateau de 18 trous, ( 1/2 par 9) m'aurait donné 9 trous

pour mon cas, j'ai fais à chaque fois 4 tours + 10 trous

je ne sais pas si mon explication est compréhensible par le béotien de base

Réglage de l'adélaide du plateau à trou

suivant le nombre de trou obtenu par le calcul, régler l'écartement des bras de l'adélaide

sur la photo ci dessus, l'écartement est de 5 écartements pour 6 trous ( un trou est occupé par

le pointeau)

aprés avoir effectué le nombre entier de tours du plateau, le bras A de l'adélaide est en appui

sur le pointeau

déplacer le bras B de l'adélaide en contact avec le pointeau

au préalable les bras de l'adélaide auront été immobilisés par l'intermédiare de la vis de blocage

tourner alors le pointeau afin qu'il soit positionner en appui sur le bras A de l'adélaide

sur cette exemple, le déplacement aura été de 15 trous sur le 20 trous du plateau

dans le principe, il ne faut pas se mélanger les pinceaux entre le nombre de trou

et celui d'interval

c'est lors de la deuxiéme rotation du pignon à tailler que l'on voit l'erreur et alors c'est trop tard