Ayant des travaux de terrassement et + à réaliser , afin de ménager le bonhomme, j'ai fais

l'acquisition d'une mini pelle

j'ai choisi le modèle Sphinx de chez Chargeur +

le modèle est une évolution d'un ancien modèle et comme toute nouvelle chose la fourniture

a pris 4 semaines de retard, livraison prévu pour le 14 juin lors de le commande et au réel

effectué le 12 juillet

j'ai opté pour la formule soudé/peint à monter ( il y a 3 possibilité : à souder, souder/peint et toute monté)

le prix varie suivant la formule choisie

donc aujourd'hui, un transporteur m'a déposé ceci :

deux palettes , l'une de 455 kgs et l'autre 345 kgs

ça commence à faire lourd

dé-filmage d'une palette sous l'oeil de la chienne

sous le carton, on aperçoi une chenille

et le carton enlevé :

outre les chenilles, on voit des flexibles hydro et une tarrière

vue de la palette de l'autre coté

là, on voit un godet de 200 mm, une dent rippeur et d'autre pièces pour le montage

dé-filmage de la seconde palette, là c'est des pièces plus volumineuses

une partie des pièces constituant le puzzle

là, c'est les grosses pièces de la machine

la machine est constitué d'une base qui fait sont poids

pour la manutentionner, j'ai du employer les grands moyens

un palan à chaine sur la base d'un échaffaudage et roule

la voici en place sur les traiteaux en attente de la suite du montage

ce socle est constitué d'une tôle supérieur de 10 mm d'épaisseur

les tôles de coté elles font 15 mm d'épaisseur

avant de commencer le montage, les axes avaient été peint en partie

donc je les ai toilé

sur ces axes, le taraudage en bout n'est pas fraisuré

j'ai donc palié à ce manque

préparation des rollers

un roller préparé

des roulements sont montés dans l'alésage des rollers

butée des roulements, le tube est déformé par emboutissage

les rollers préparés (montage des roulements) :

mise en place des rollers sur les axes

puis des bagues , je les trouve un peu courte en longueur, je verais par la suite comment

palier à ça

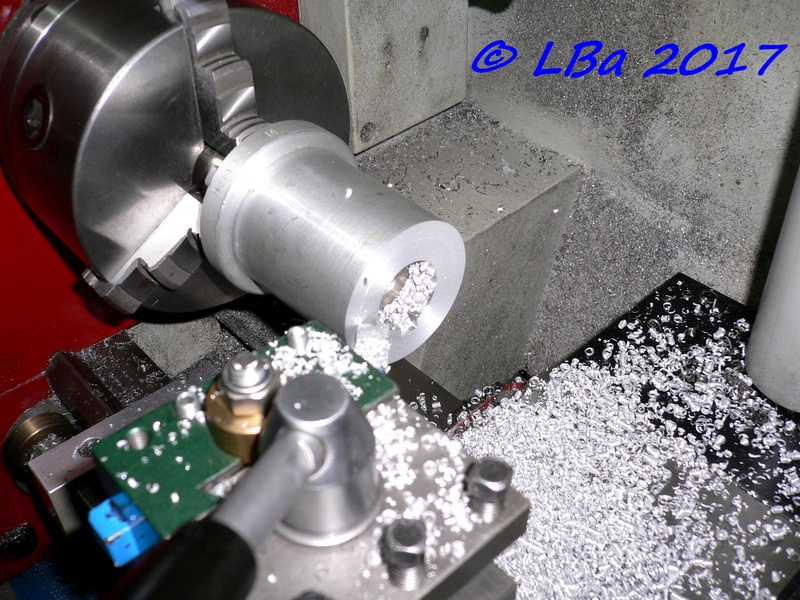

l'ai repris au tour certains axes (usinage d'un chanfrein sur les trous taraudés)

ici mise en place d'un axe sur le roller d'un balancier

et là de la bague entretoise, la longueur est bonne

frein filet bleu sur le pas de vis avant mise en place

mise en place d'un balancier équipé de ses rollers et graissage ( une fois la chenille en place,

l'accès au graisseur ne sera pas évident)

là, c'est la mise en place d'un roller de Ø 240 mm, je retrouve le même problème de longueur

d'entretoise

vue de l'avancement du montage

avant la mise en place du deuxième roller de Ø 240( à gauche), je dois monter autre chose

c'est la lame de relevage

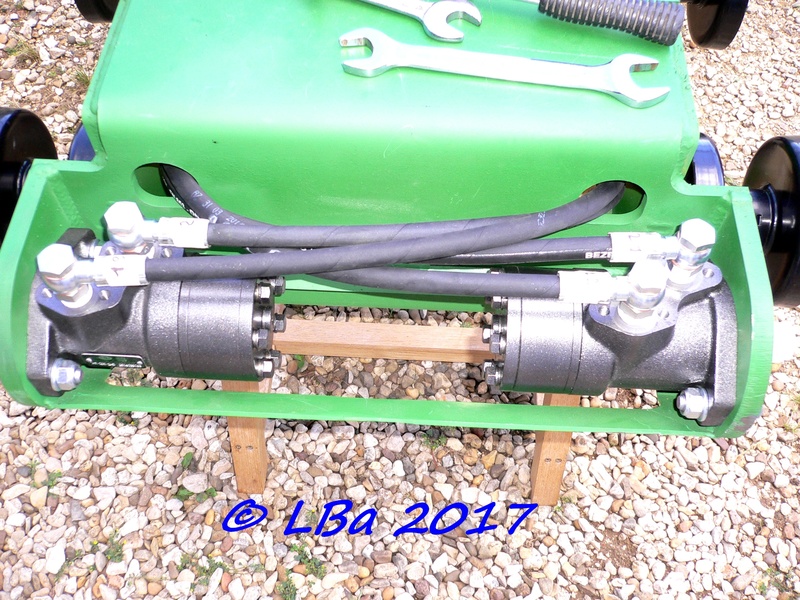

la lame est mue par ce verin hydraulique

verin en place sur le support lame, là l'axe est un peu long à mon gout

l'axe de rotation de lame est un peu court ici par contre

vue du support de rotation de lame avec son graisseur

vue de lame de relevage en place

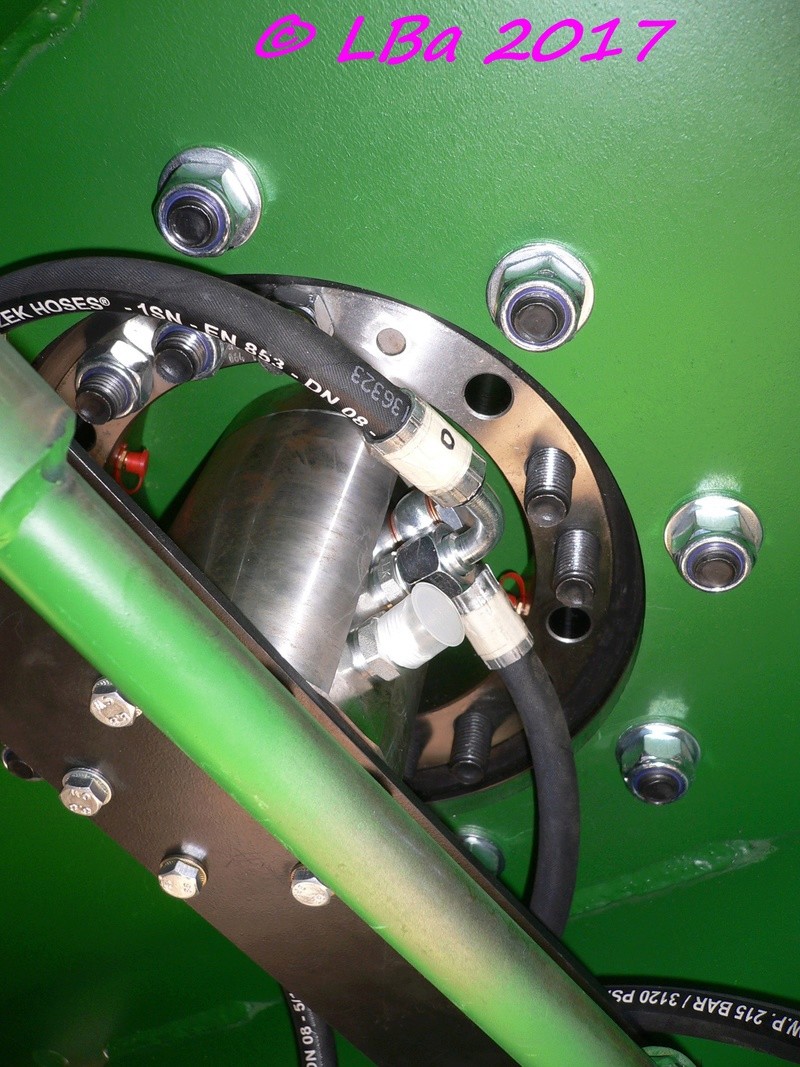

mise en place des moteurs de traction des chenilles équipés de leurs flexibles hydro

vue de la fixation des moteurs de traction

l'axe moteur est un peu court dans le barbotin, la réalisation d'une cale s'impose

entretoise pour le moteur/barbotin

fixation d'un barbotin sur l'axe moteur de traction

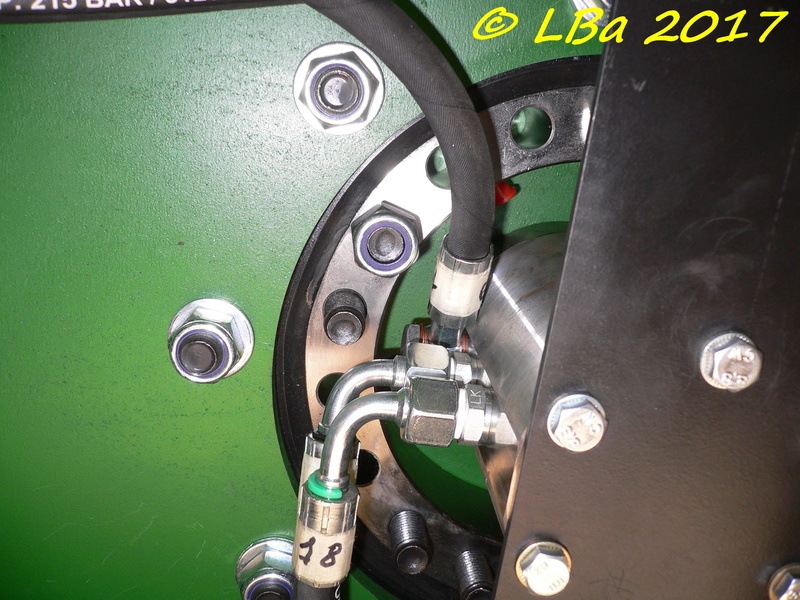

le branchement des flexibles du verin de la lame de relevage n'est pas faisable

un flexible est trop court

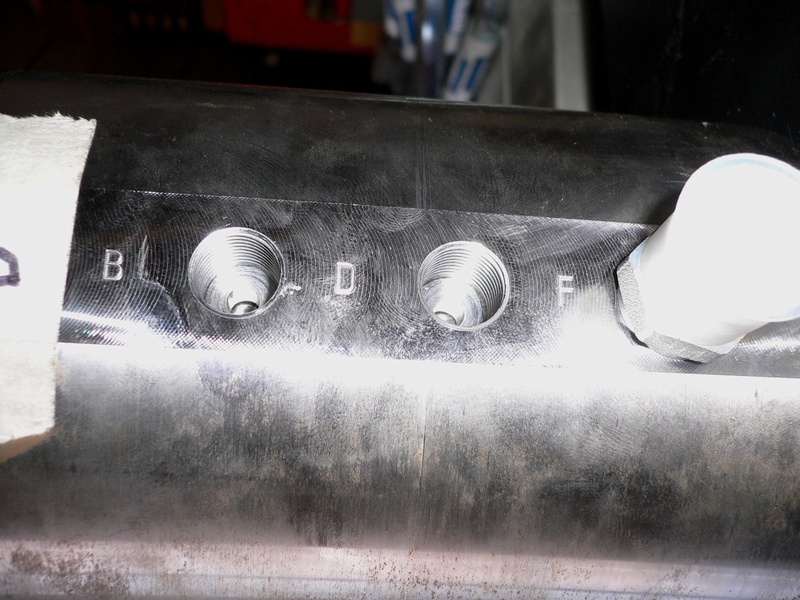

après contact avec le service après vente de chargeur+, il s'avère une erreur sur la notice d'aide

au montage, il faut intervertir les deux flexibles du verin sur le joint tournant

vue repère position flexible sur joint tournant , l'erreur est entre la position F et E

bon au final les flexible se montent mais y mieux à mon avis , sur ce point une amélioration

est à faire

j'ai modifié la position d'un graisseur sur le verin de relevage de la lame

bon d'avoir posé la base sur les traiteaux, n'était pas la meilleur des idées

pour poursuivre le montage

montage d'une chèvre avec un palan et pose de l'ensemble sur des agglos

mise en place des chenilles

chenille en place vue de coté

système pour la tension des chenilles

tension des chenilles, elle sera à reprendre plus tard

sortie des dents des barbotins dans les chenilles

fraisure des taraudages des axes soudés sur la base

pose de la couronne denté de rotation à 360° de la tourelle

le serrage des boulons de fixation a été sport, faut avoir les bras longs

vue de la dite couronne

une belle pièce mécanique

pose de la tôle supérieure sur la couronne

ça rotationne sur les 360° et dans les deux sens, c'est beau la technique

le passage du moteur de rotation

vue de l'intérieur avec le joint tournant

pas beaucoup de place pour mettre les écrous

moteur rotation tourelle en place

mise en place des flexibles sur le joint tournant

d'une épaisseur de 10 mm, la tôle a des plis de renfort

vue face avant de la tôle

prochaine pièce à monter sur la tôle

mise en place

j'ai faillis oublié ces graisseurs

montage de la lanterne sur le moteur :un calage est prévue mais:

bon les trous correspondent pas bien, solution contre perçage à un Ø supérieur

lanterne en position sur le moteur

comme il me manquait un cale, j'ai rectifié la longueur de l'accouplement

moteur en place avec la pompe hydro

montages des durites sur la pompe, j'ai mis des vannes quart de tour en

sortie de réservoir, ça m'évitera de vider le réservoir le jour ou un problème

ce présente

montage du support de flèche

montage verin articulation du godet

le balancier pré-montée

mise en place de la flèche sur la machine

mise en place du balancier

autre vue de la mise en place du balancier

mise en place du distributeur gauche et raccordement des flexibles

mise en place du distributeur droit

montage de raccords rapides sur verin godet

à la place du godet, je peux monter une tarrière

sur certaines goutte d'eau des axes, j'ai mis des entretoises

mise en place du siège et du dossier

voilà le montage de la mini pelle est terminé

plein d'huile hydraulique et d'essence à faire avant la première mise en route

avant la première mise en route :

il m'a fallut faire du ménage : une squatteuse avait élu domicile

la tarrière monté sur la mini pelle

ça m'a permit la pose des poteaux et de 50 mètres de grillage rigide

c'est le voisin qui a été content, il n'a pas eu besoin de sortit les mains de ces poches

quand j'ai manutentionné cette plaque de regard ( dans les 120 kg) le

besoin de contre poids c'est fait sentir : amélioration à prévoir

le creusage d'une tranchée ( 40 ml) ne m'a pas posé de problème

dessouchage d'arbute les doigts dans le nez

j'ai même bêché !

y'avait tois fois rien à nettoyer

Pour l'instant je suis satisfais de mon investissement même si le fabriquant Chargeur+

est décrié à tors par son concurent sur certains forums