Articles de papy-lba

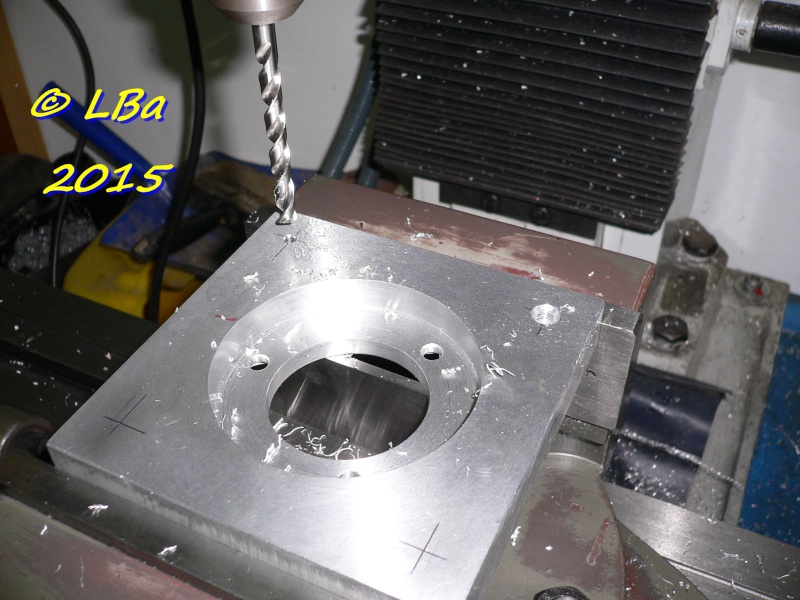

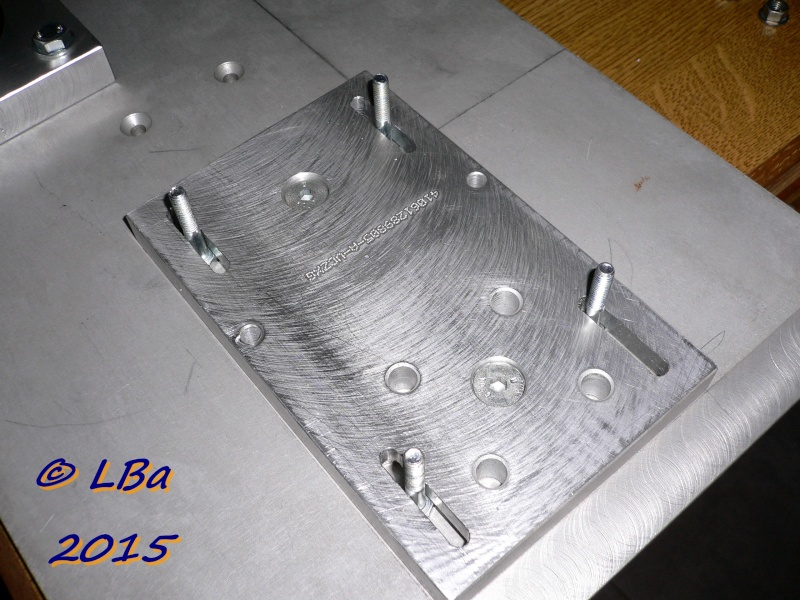

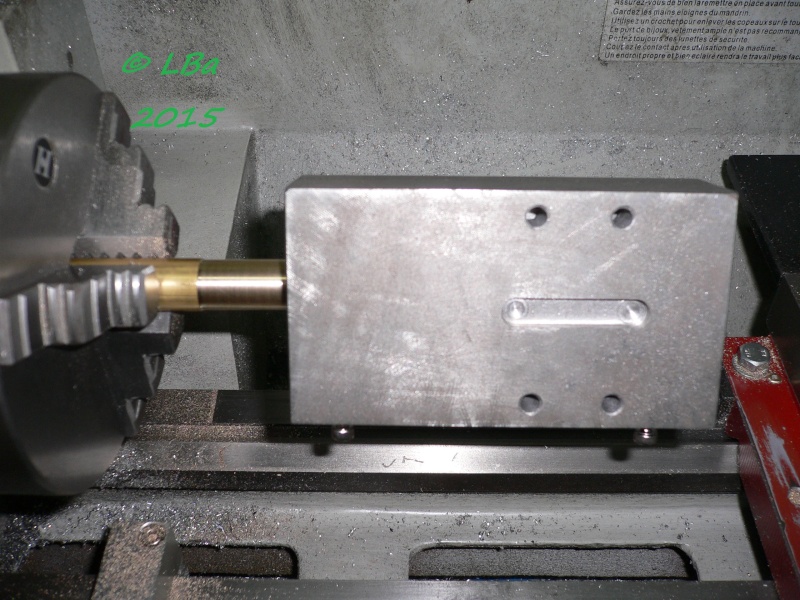

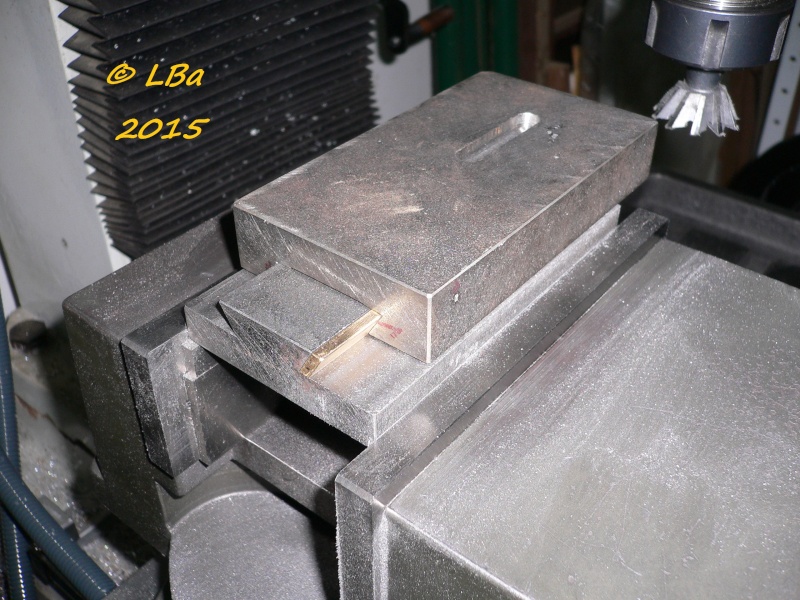

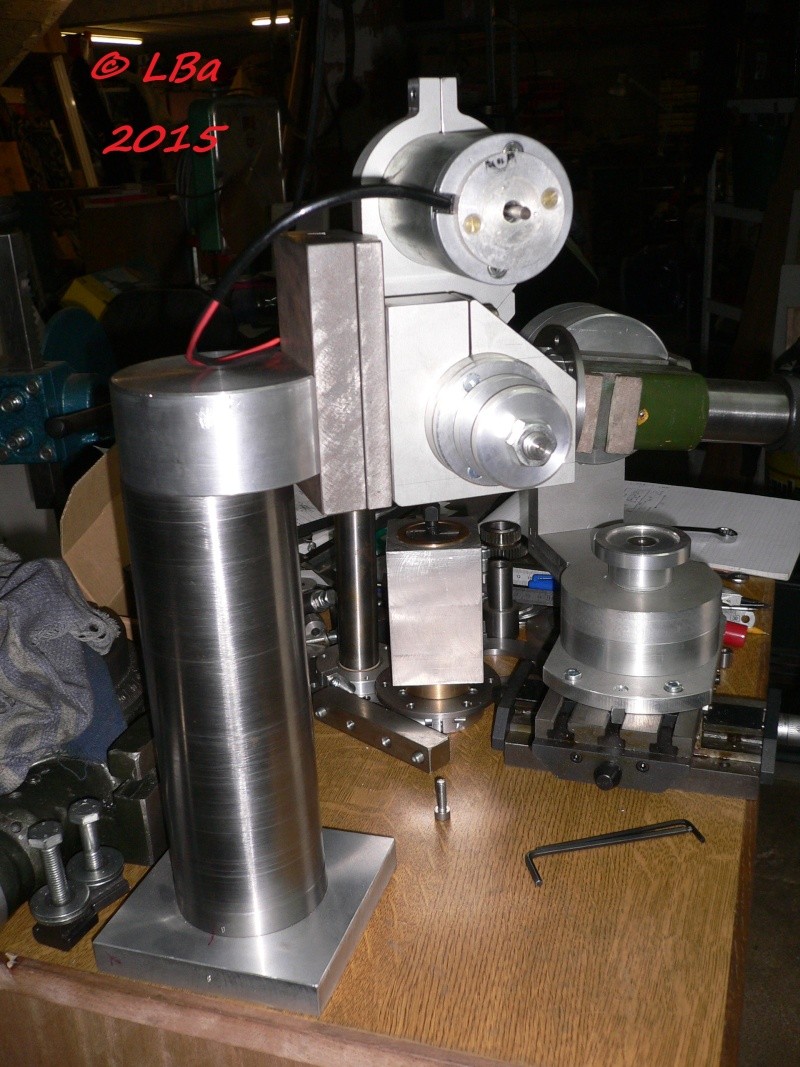

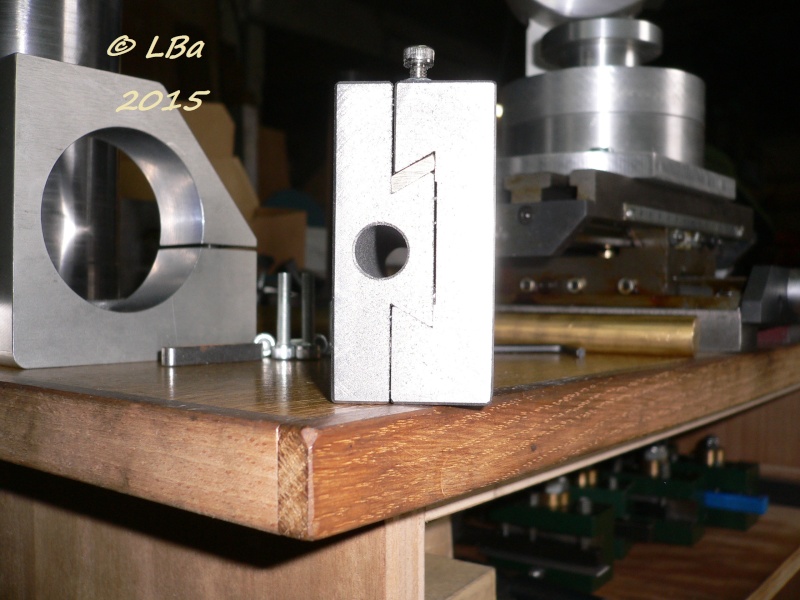

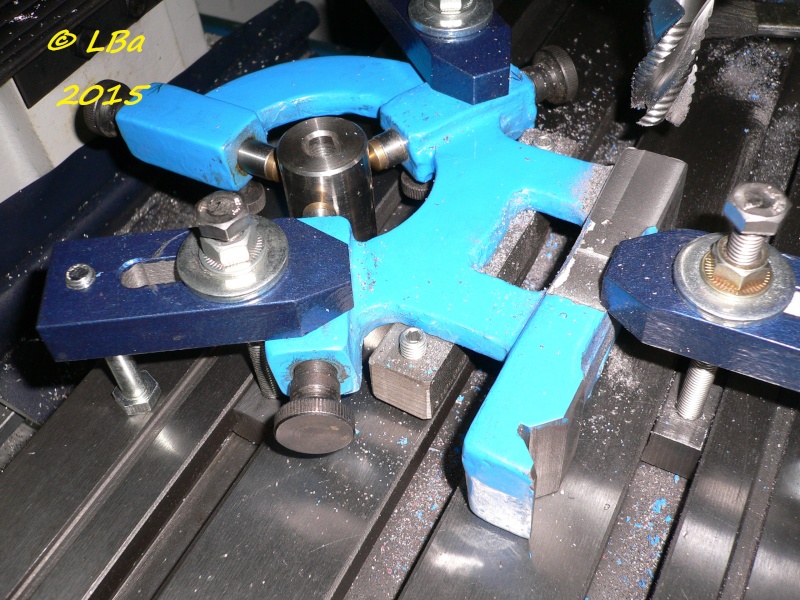

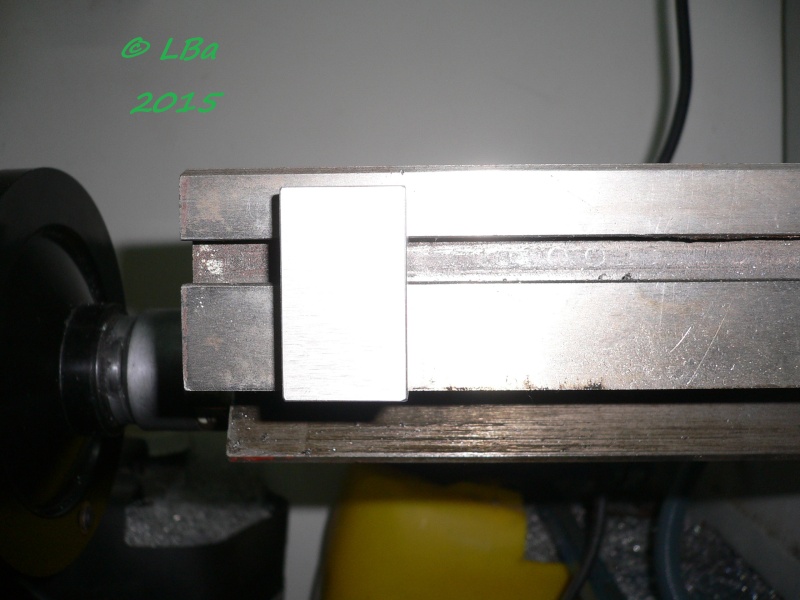

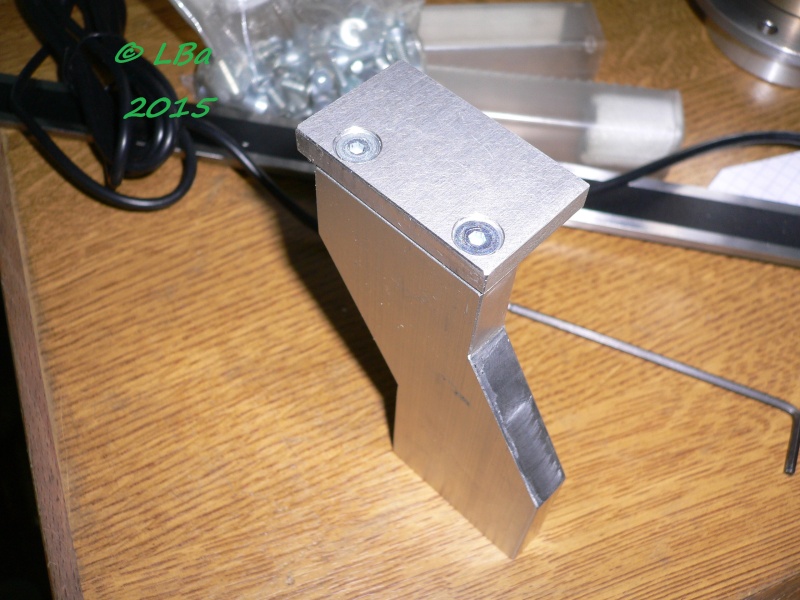

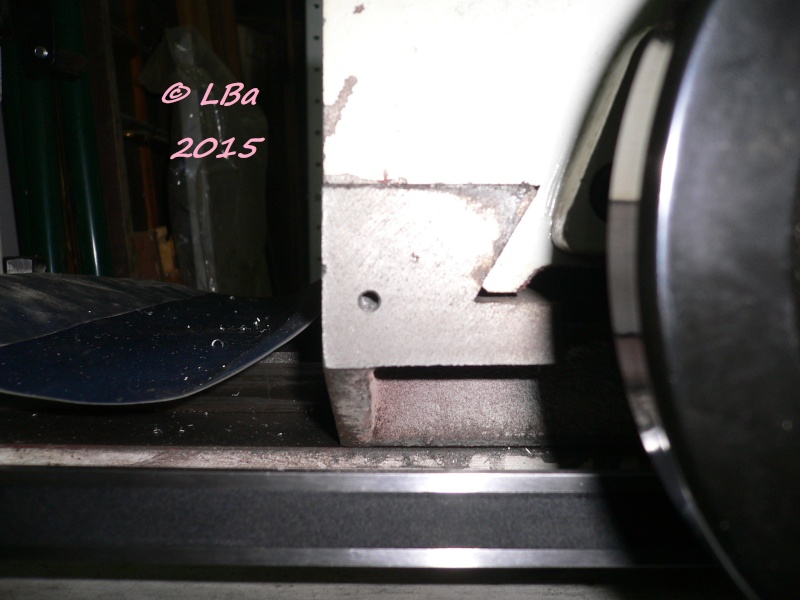

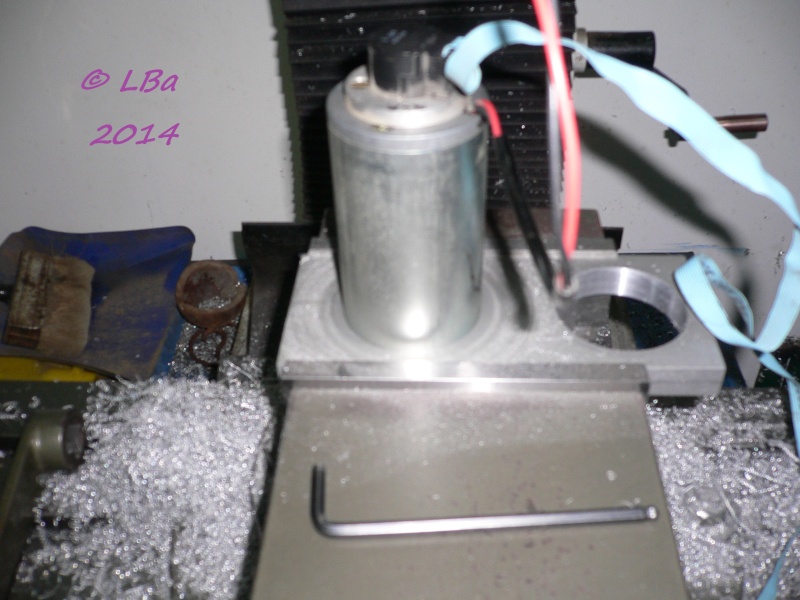

Commencement du montage de l'ensemble des pièces

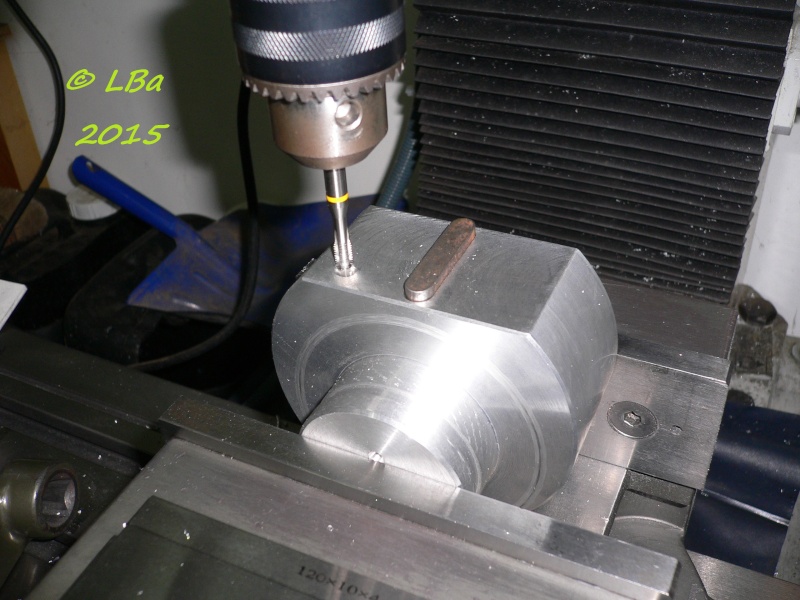

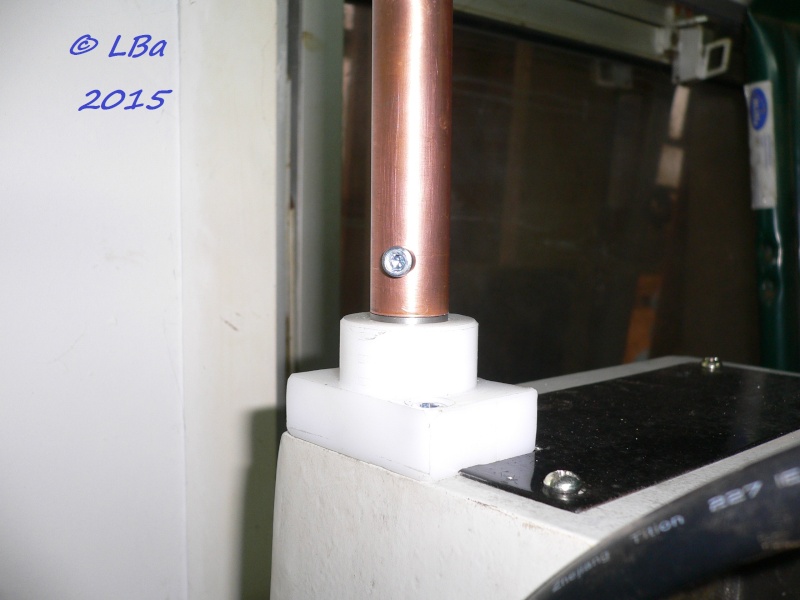

Une chose que je n'avais pas encore fait : la fixation de la semelle de maintien de la colonne

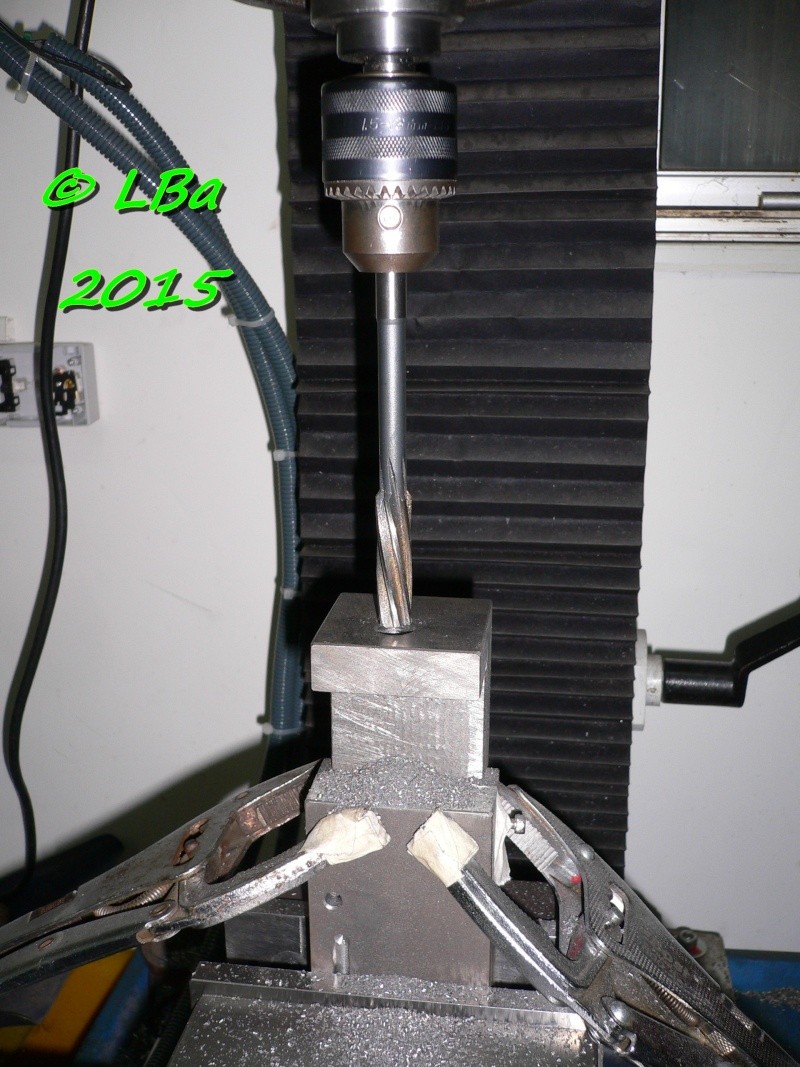

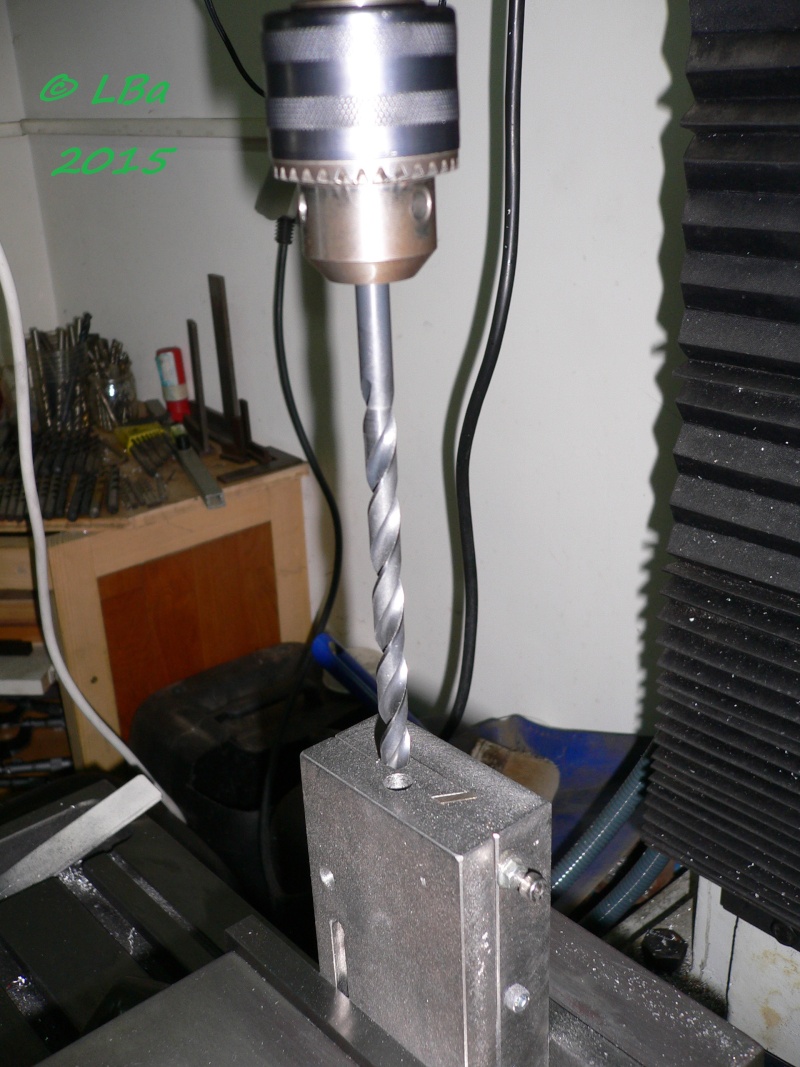

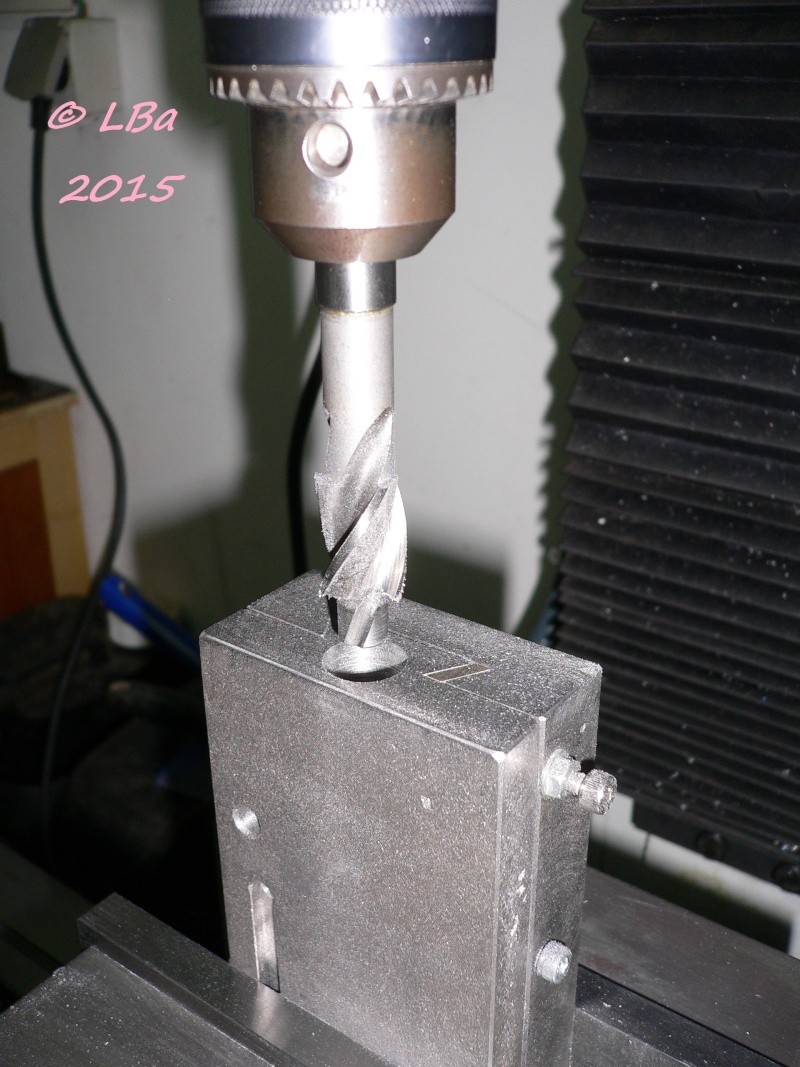

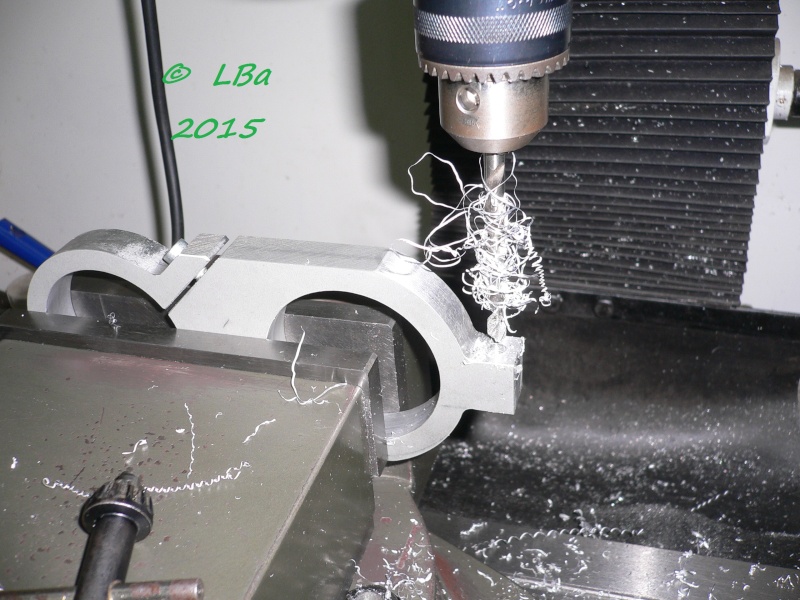

donc perçage de quatre Ø 9 mm à chaque angle

Ayant une plaque d'alu de 10 mm d'épaisseur, je vais fixer le support colonne dessus ainsi que

la table à mouvement croisé

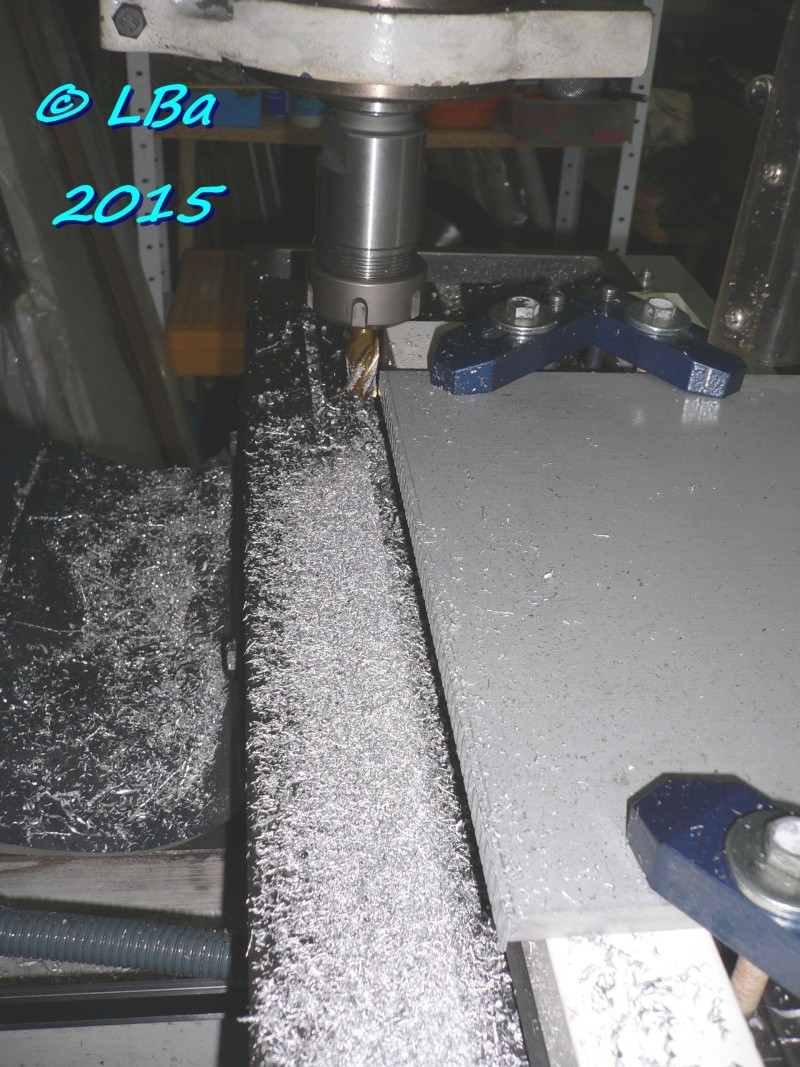

la largeur de cette plaque convient à ce qu'il me faut, par contre question longueur c'est un peu trop long

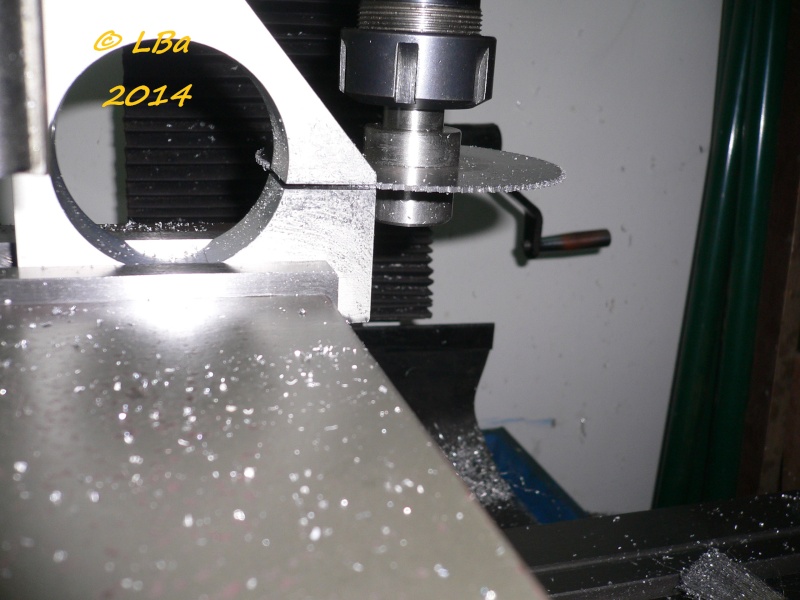

vue la largeur de la plaque ( 400 mm ) je ne vais pas le faire à la scie à métaux

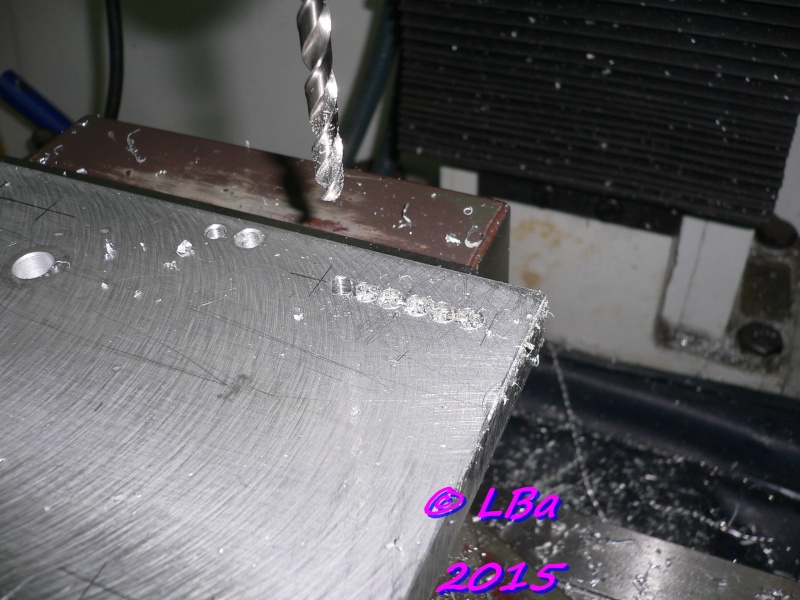

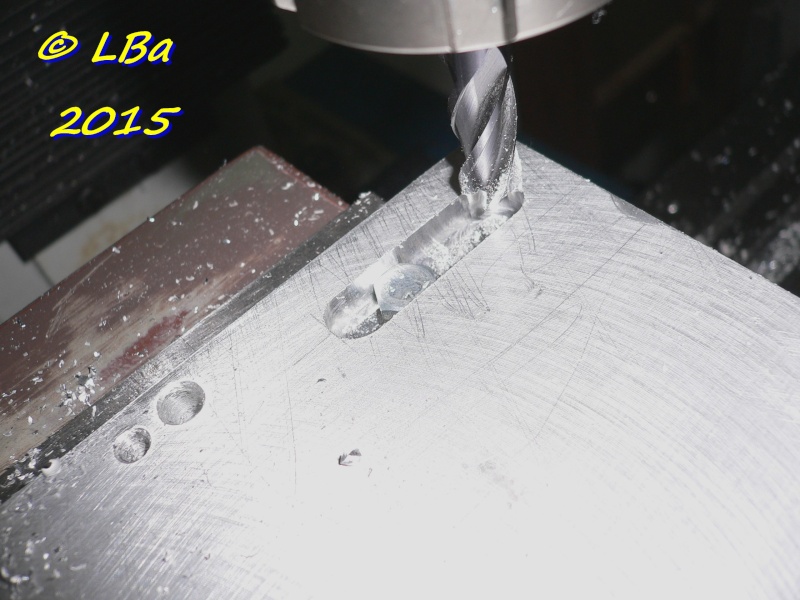

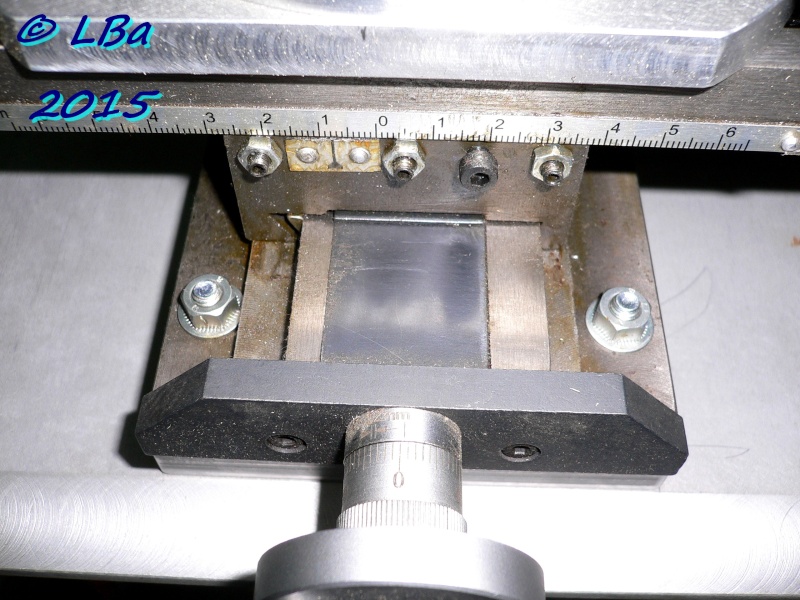

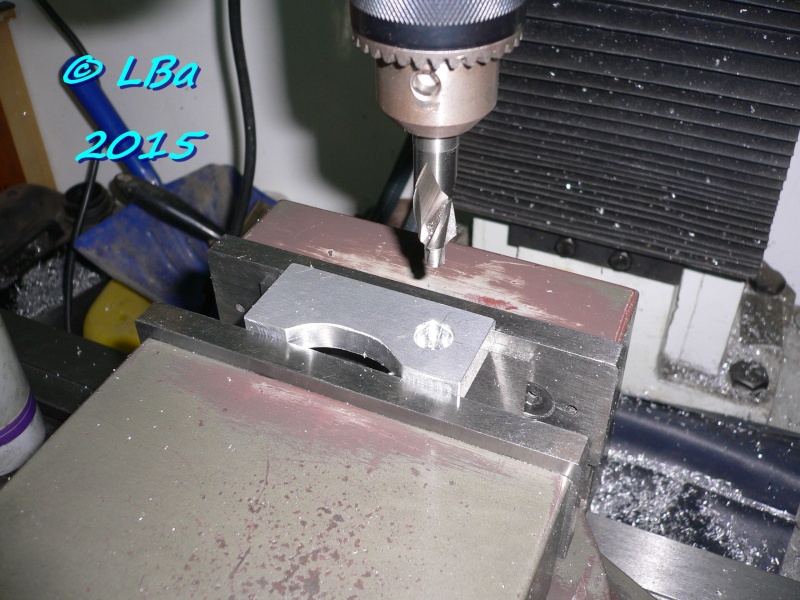

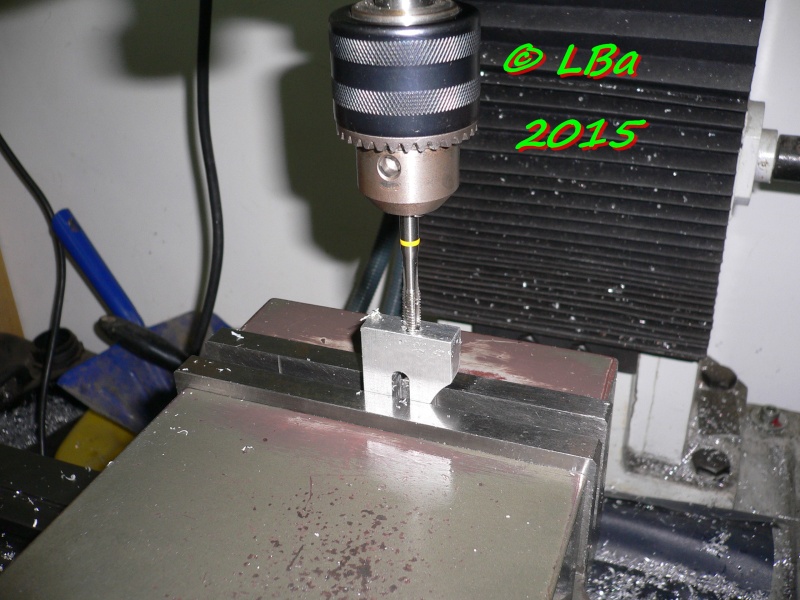

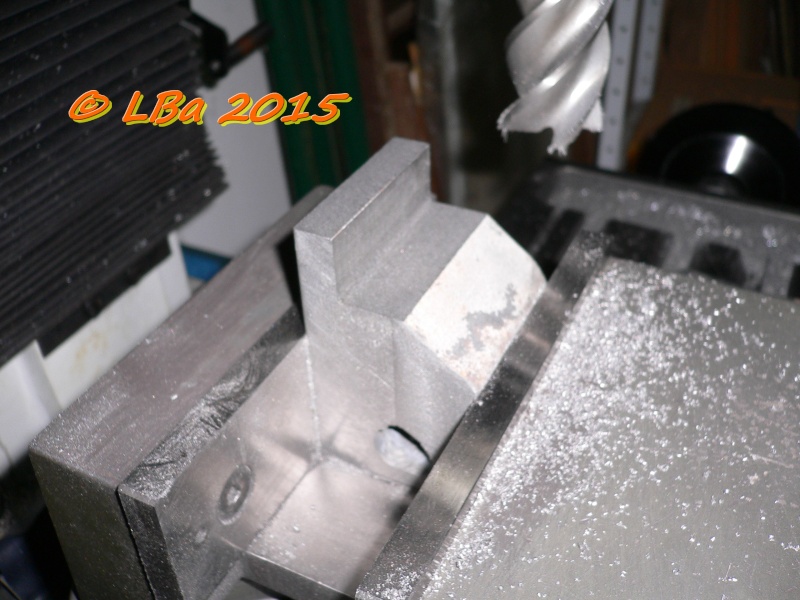

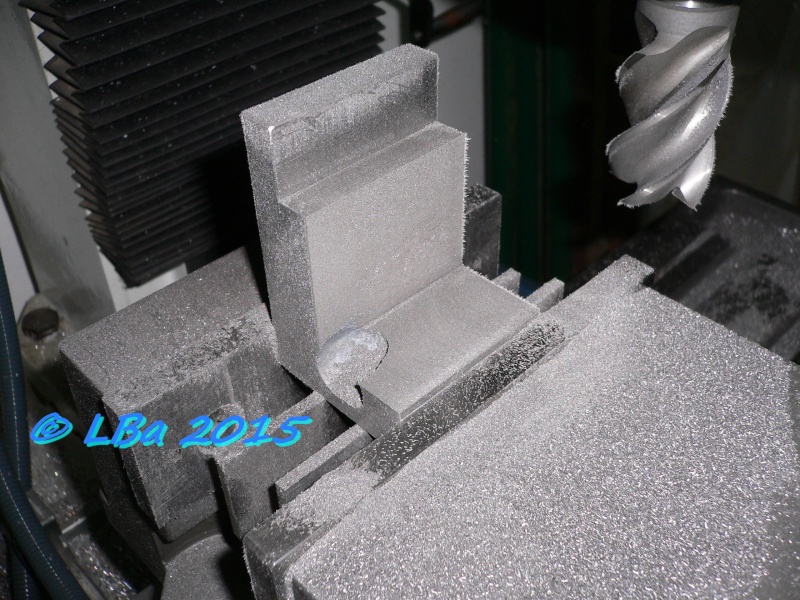

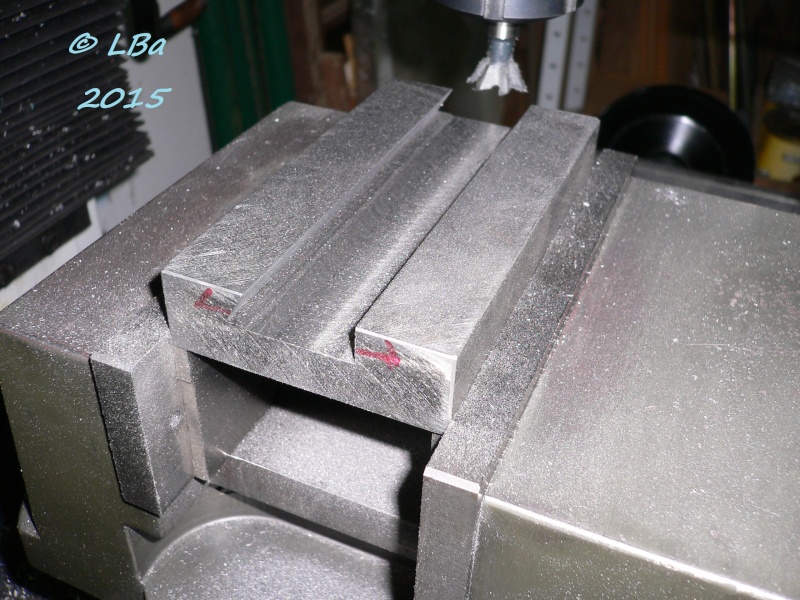

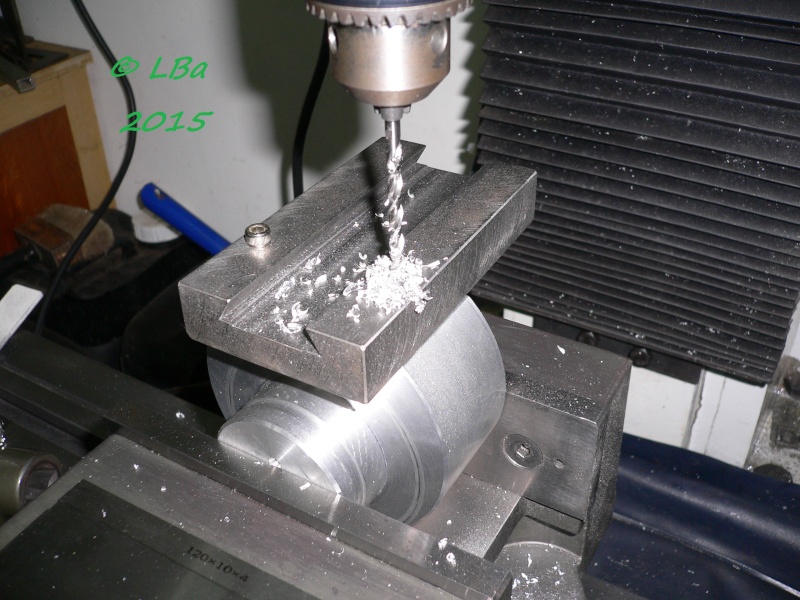

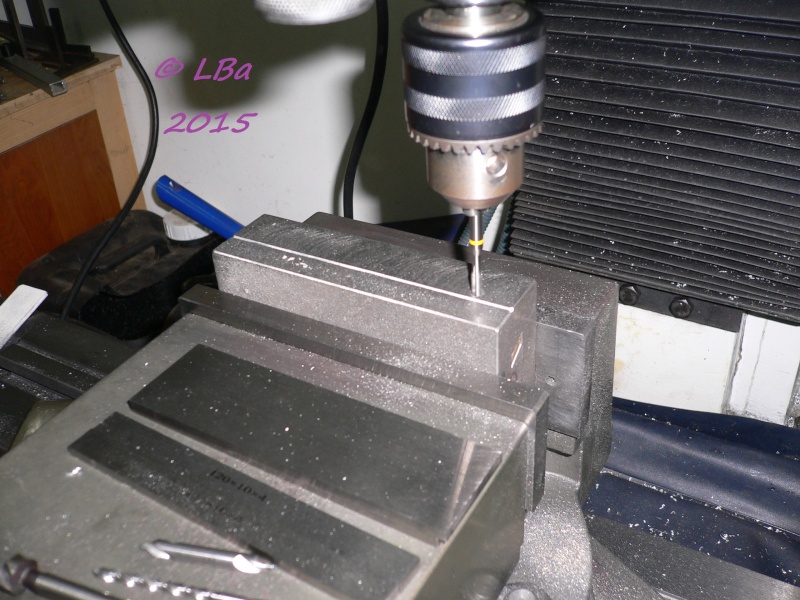

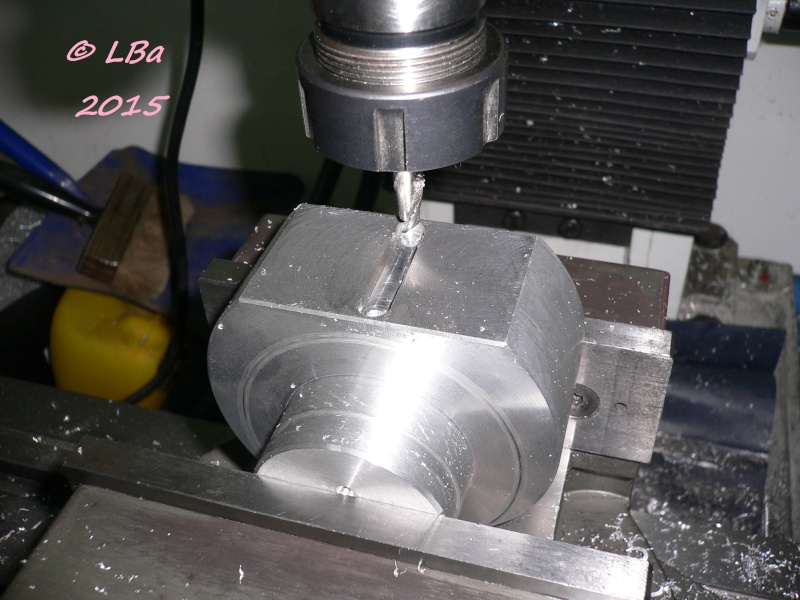

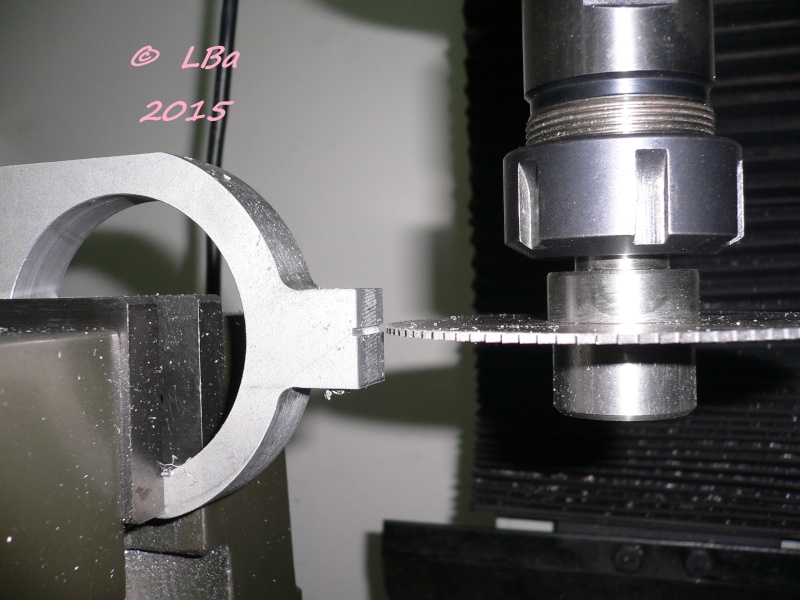

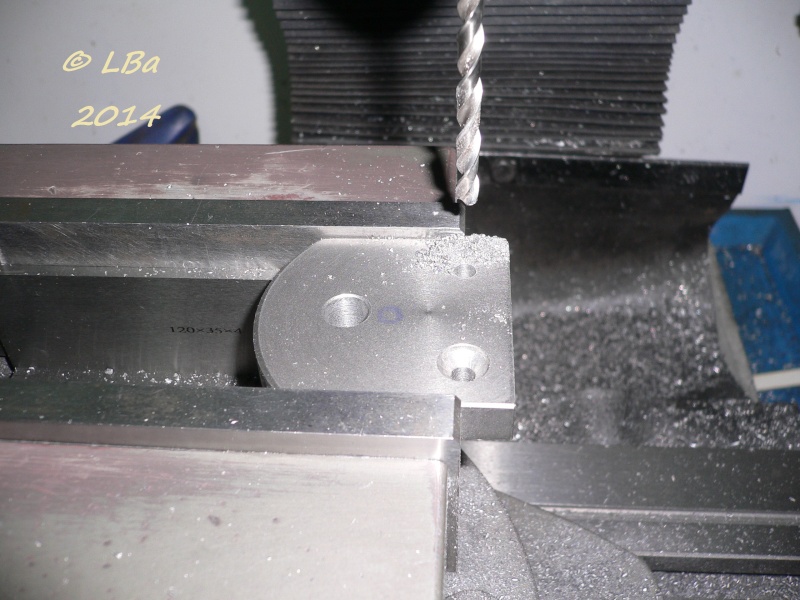

Alors mise en place de la plaque sur la table de la fraiseuse et pointage de trous tangent

l'entraxe des trous est de 6 mm

après contre perçage des trous au Ø de 6 mm

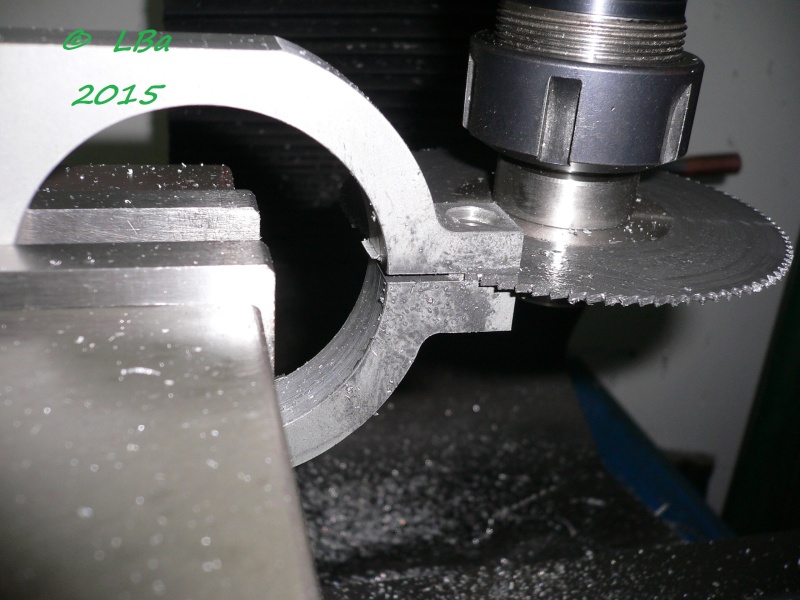

un p'tit coup de scie à chaque extrémité et la pièce est séparée

ceci a été fait sans démontage de la pièce de dessus la fraiseuse

me restait plus qu'a :

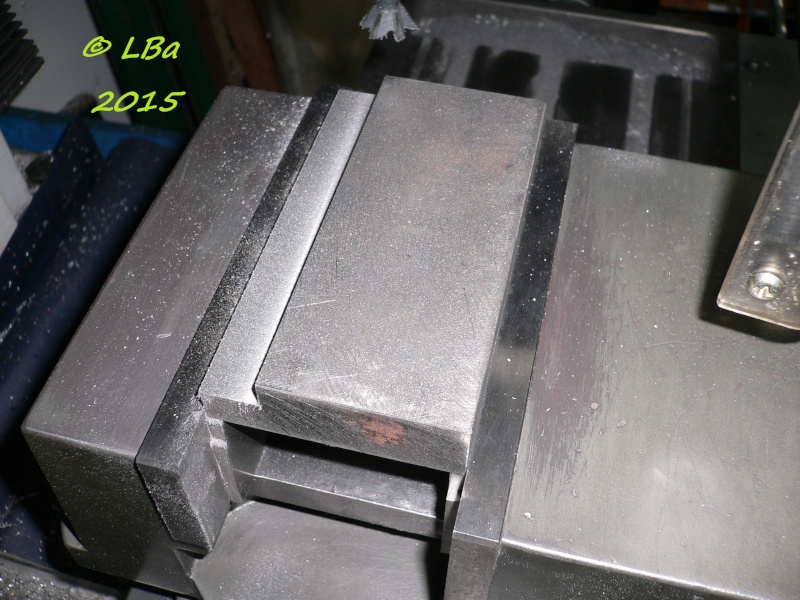

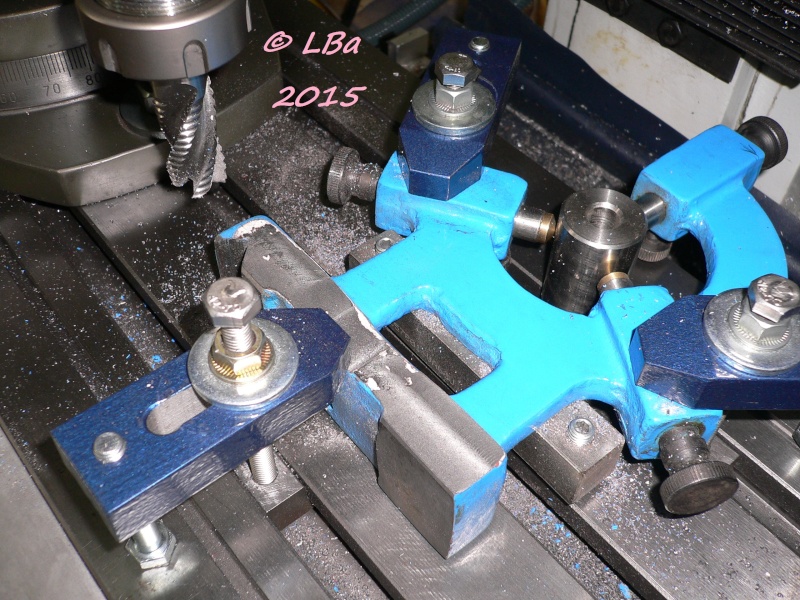

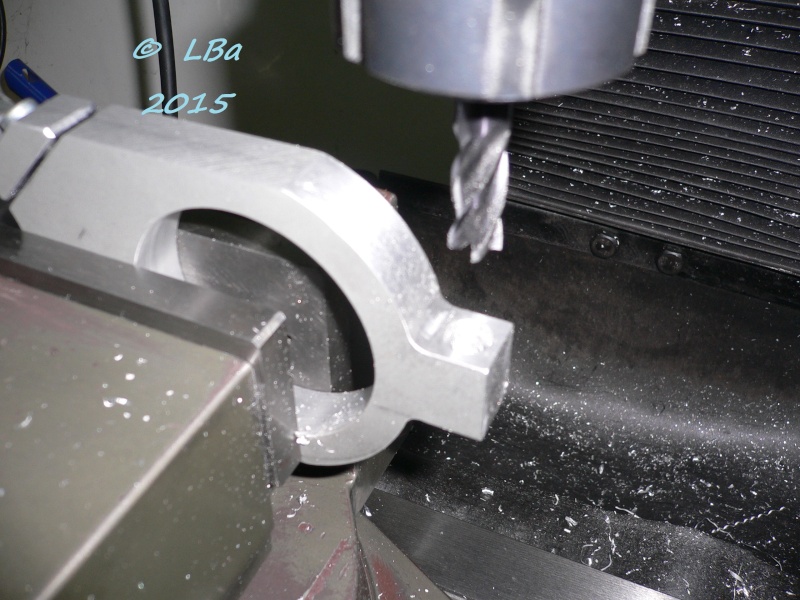

fraiser le chant de la plaque

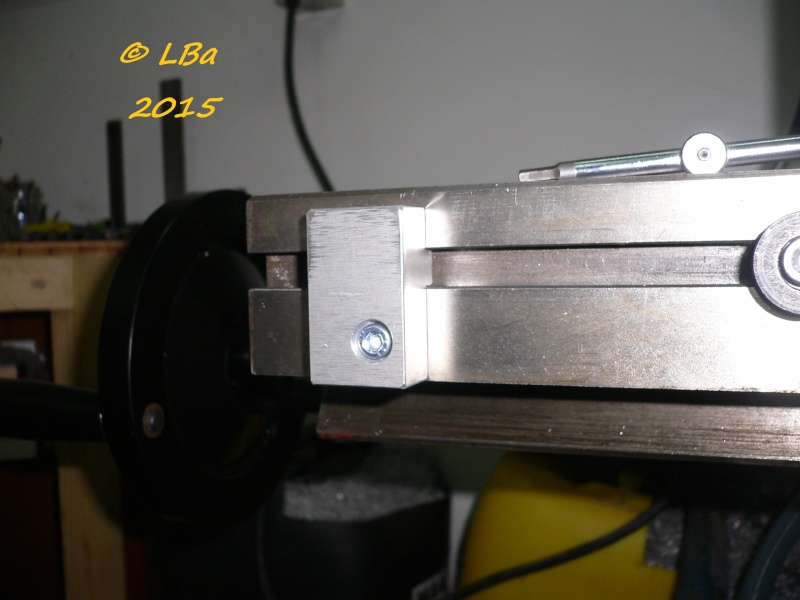

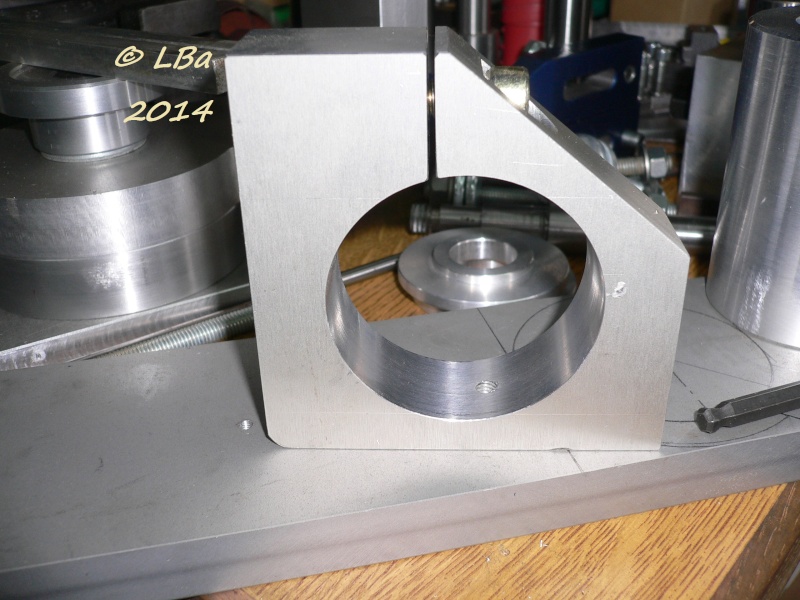

j'ai positionné/fixé dessus la semelle support colonne et commencé à regarder comment placer

la table à mouvement croisé

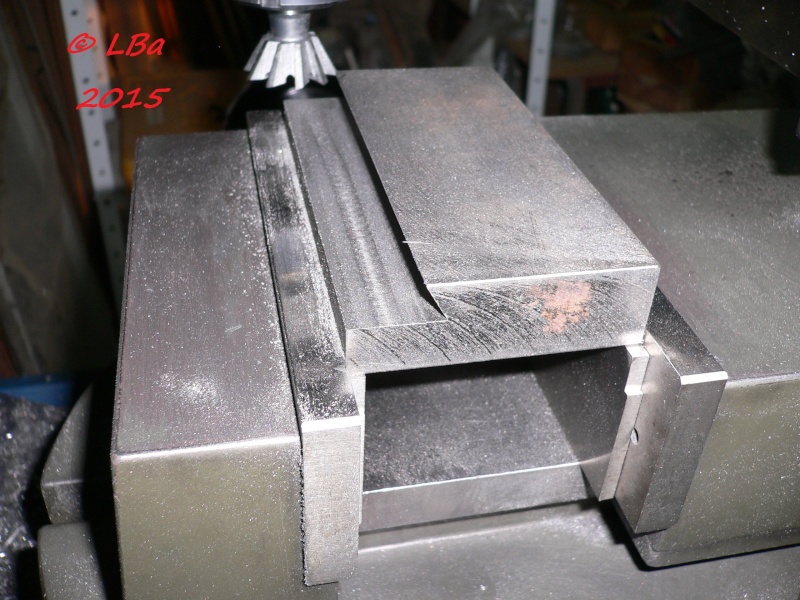

apperçu de coté de l'ensemble

de face

et de l'autre coté

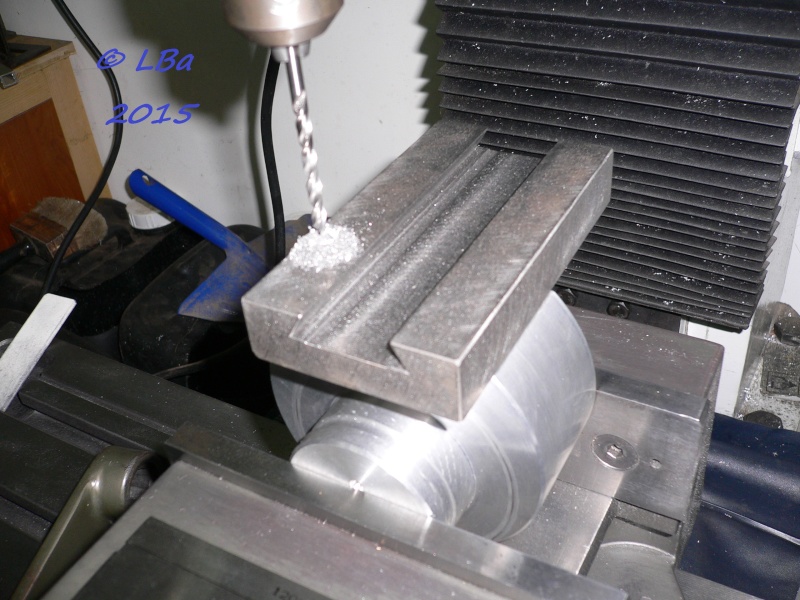

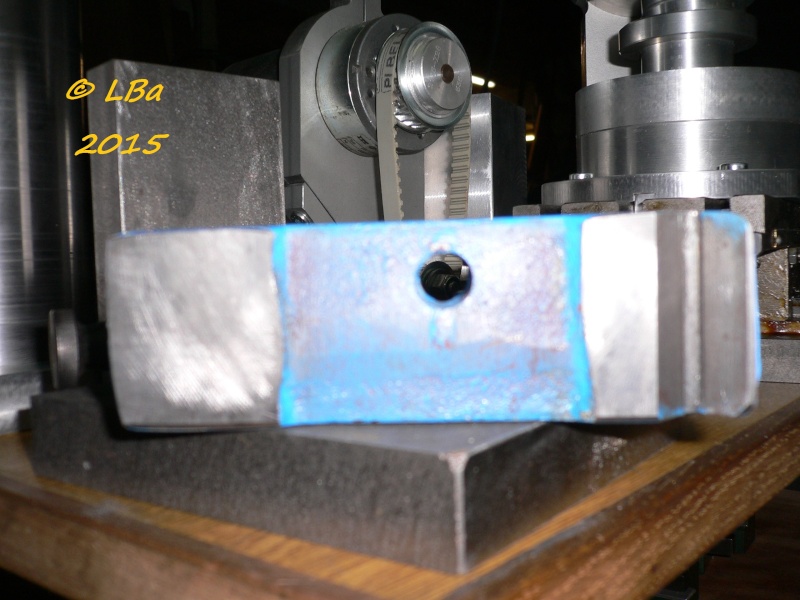

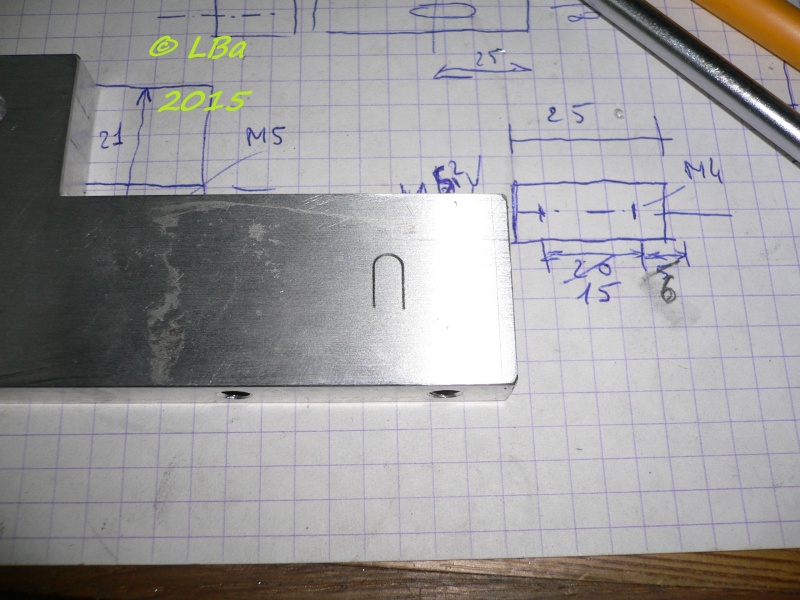

Suite à cette présentation des pièces, j'ai décidé de mettre une cale entretoise

sous la table à mouvements croisés

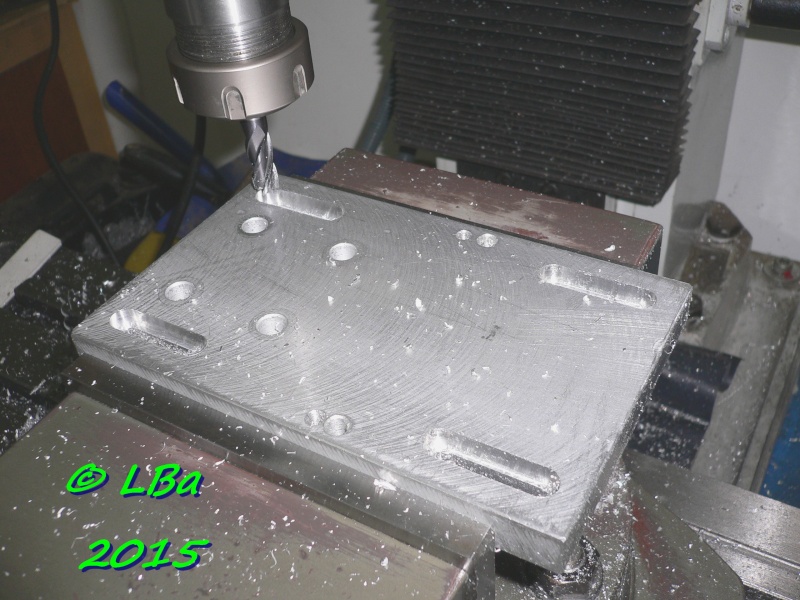

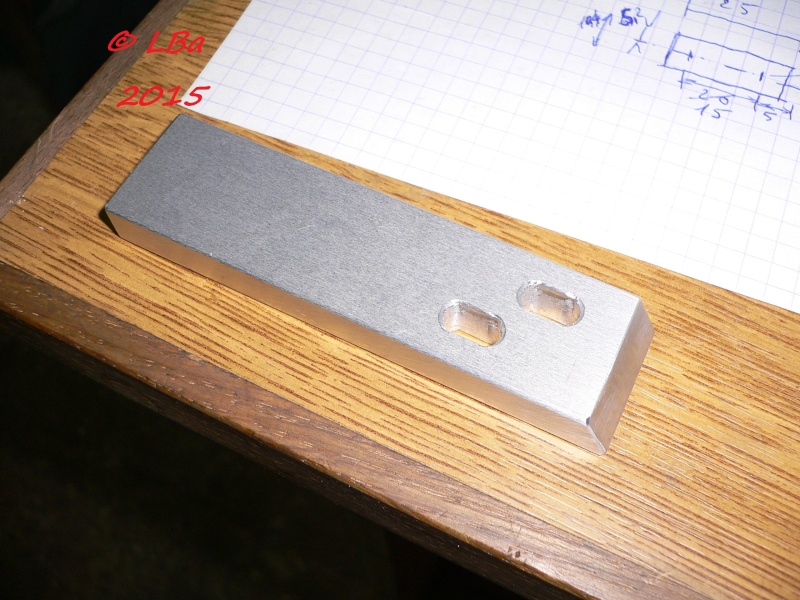

cette cale aura des lumières pour la fixation de la table , un réglage possible au cas ou !

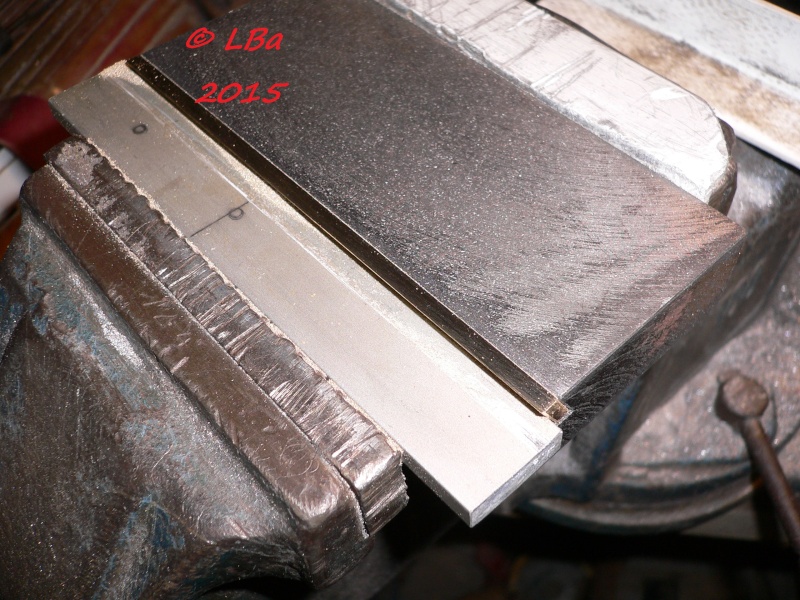

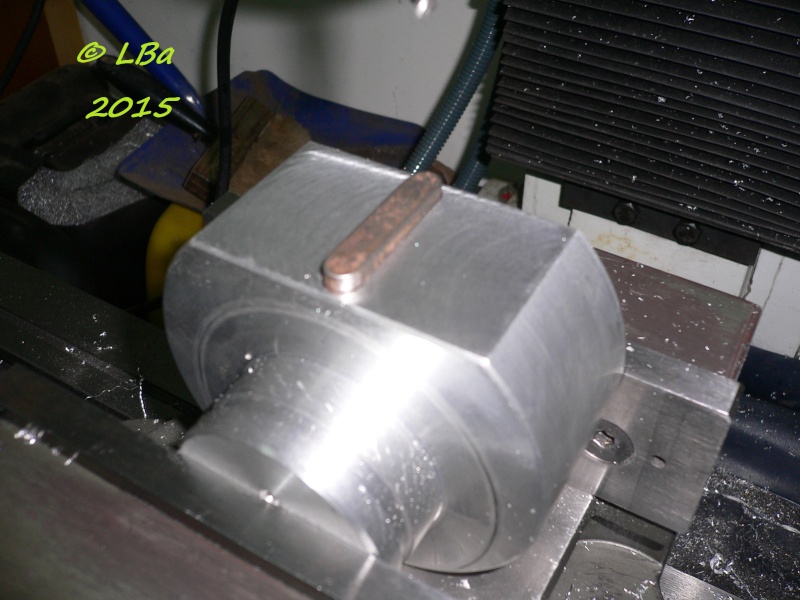

dans une récup d'alu d'épaisseur de 15 mm

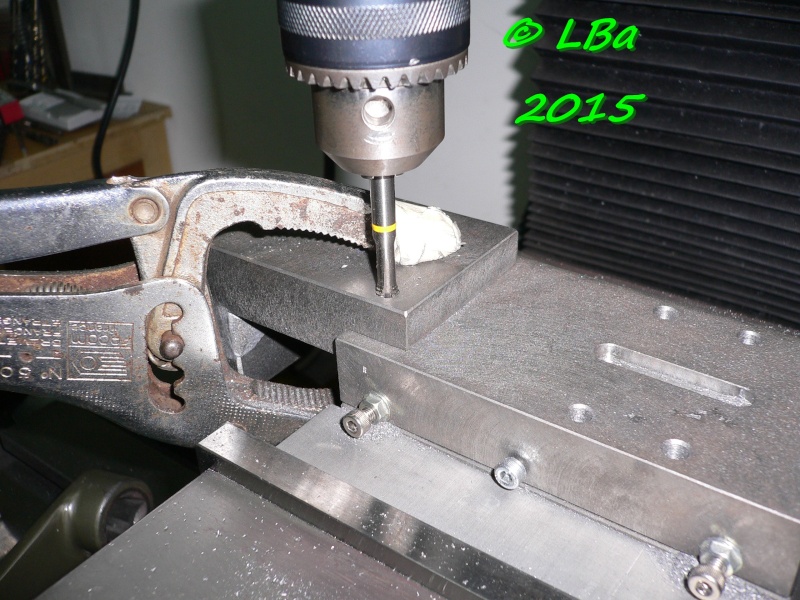

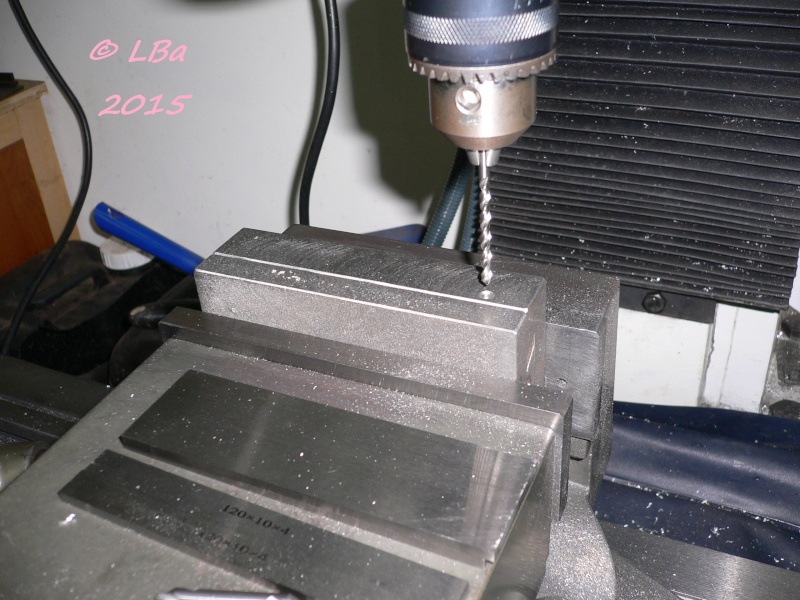

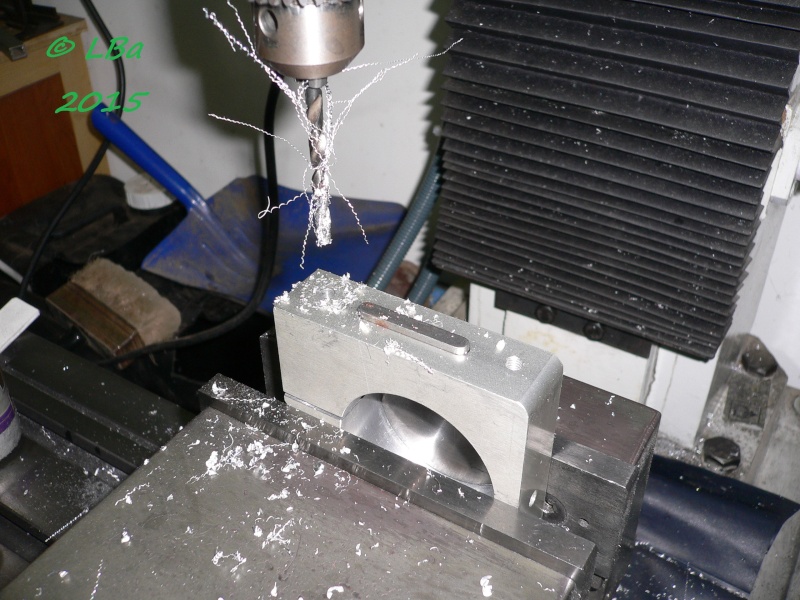

perçage de trou tangent de 6 mm de Ø

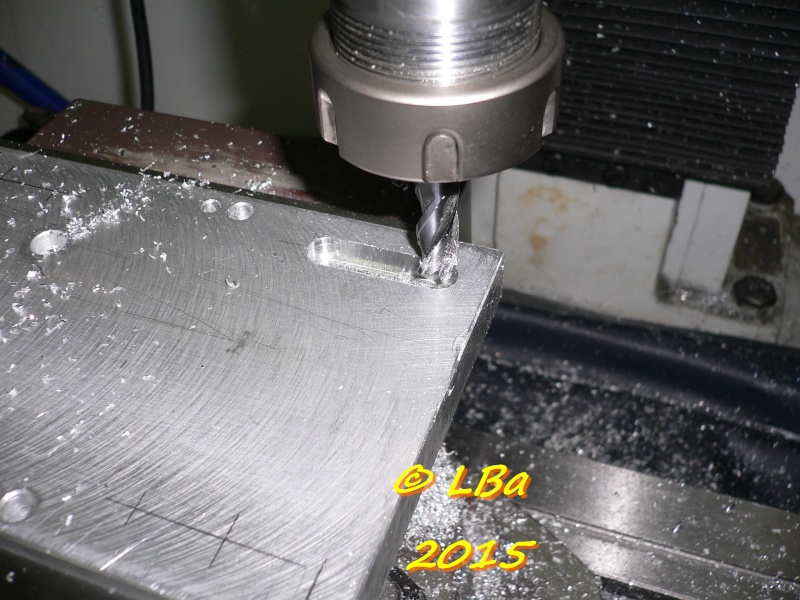

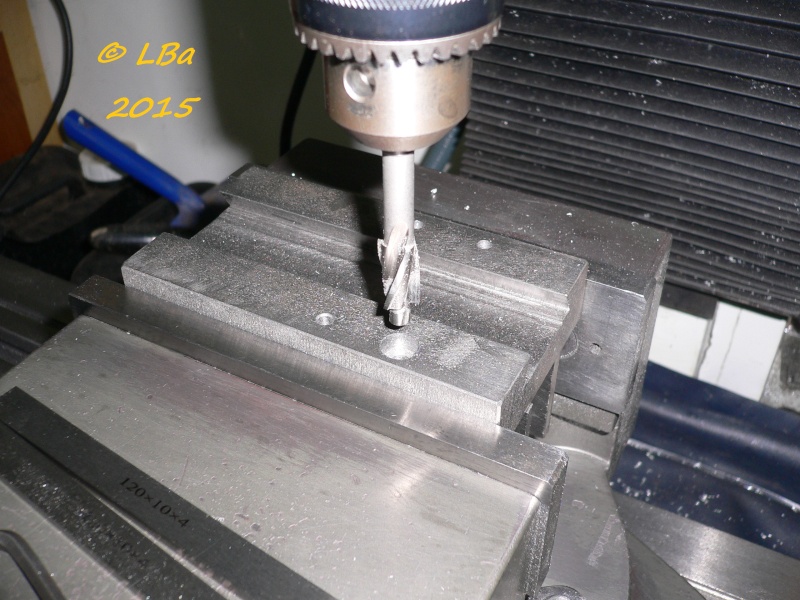

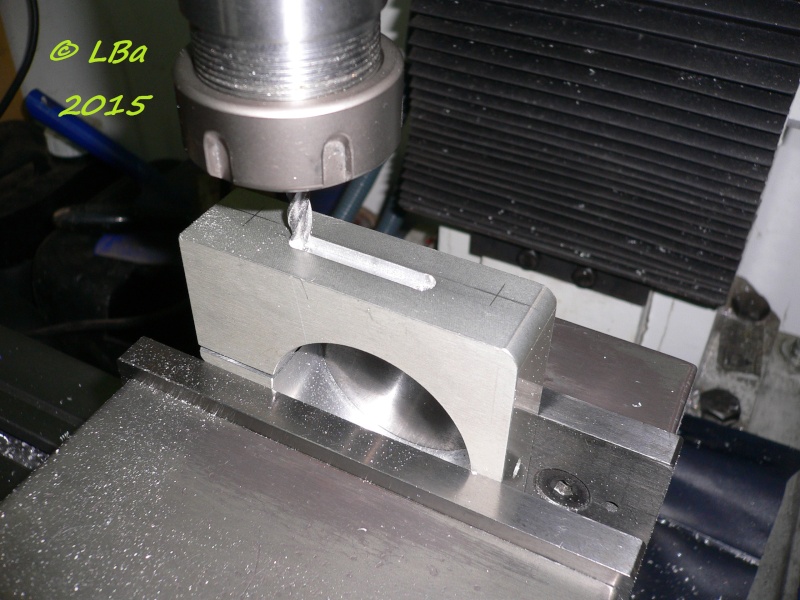

fraisage afin d'usiner une lumière

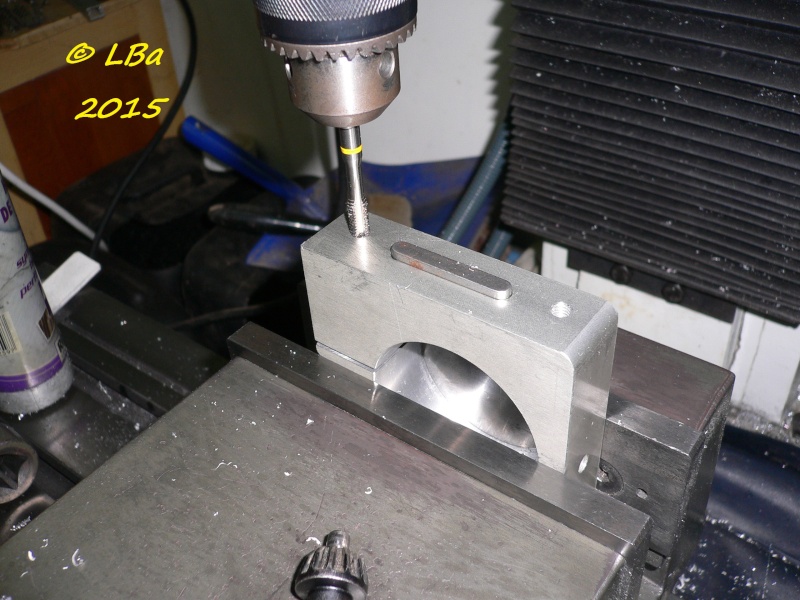

lamage de la rainure afin de noyer la tête de vis hexagonale

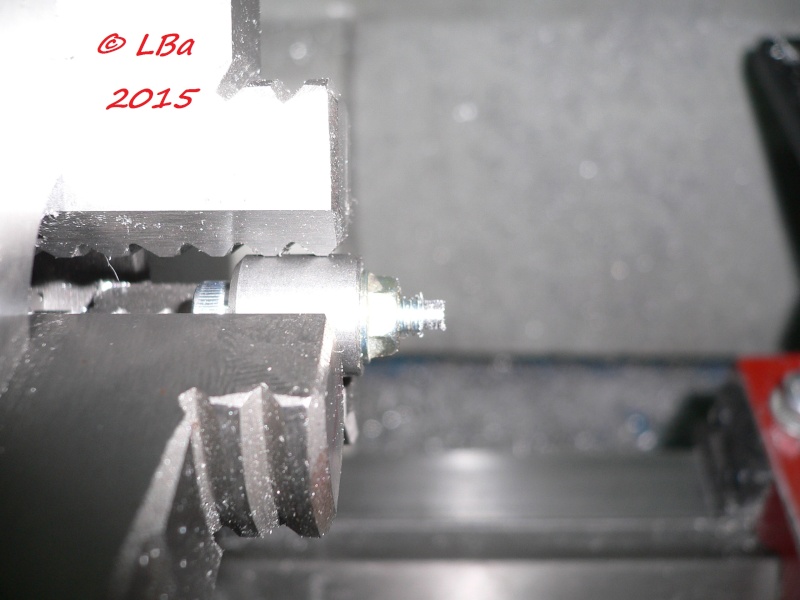

contrôle du passage de la vis

après avoir répété 3 fois ces opérations :

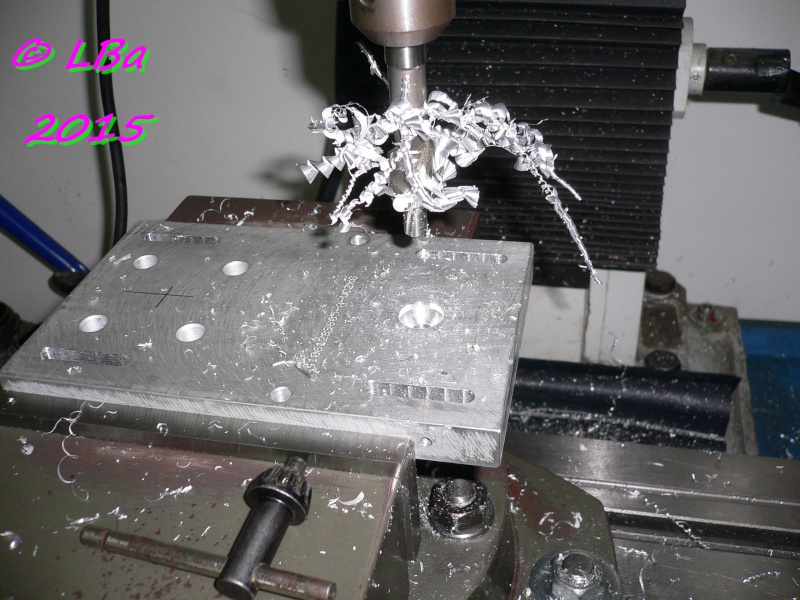

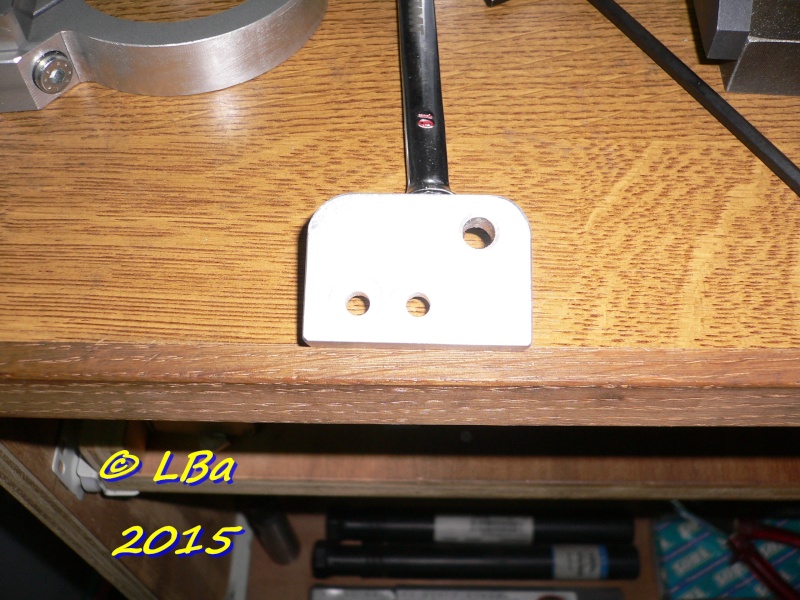

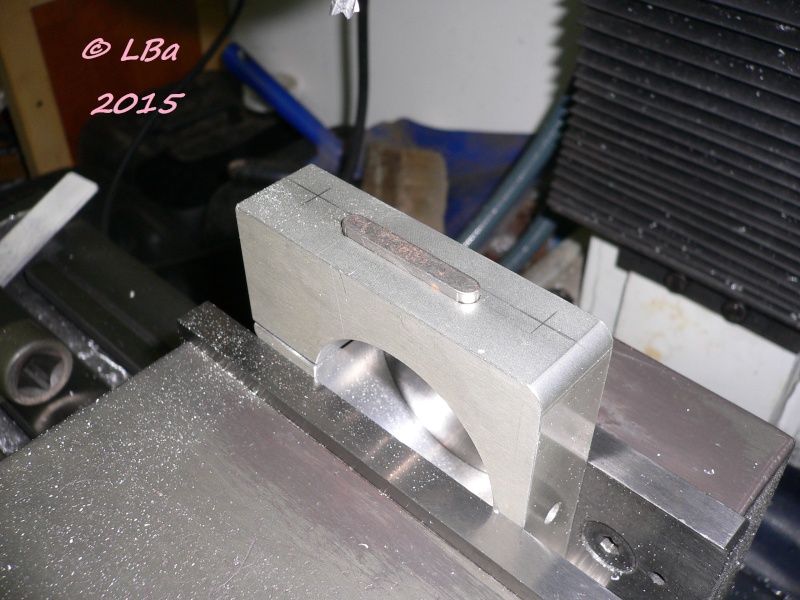

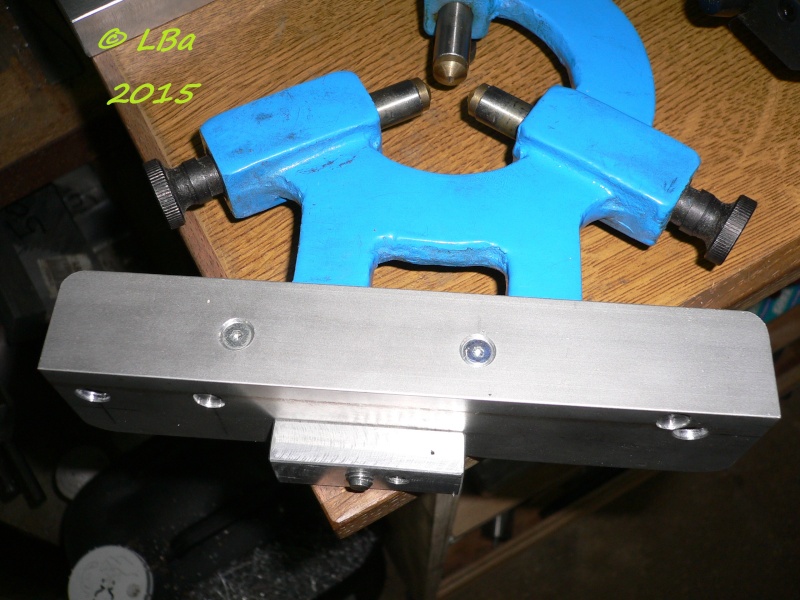

la cale entretoise avec ces quatre lumières lamées

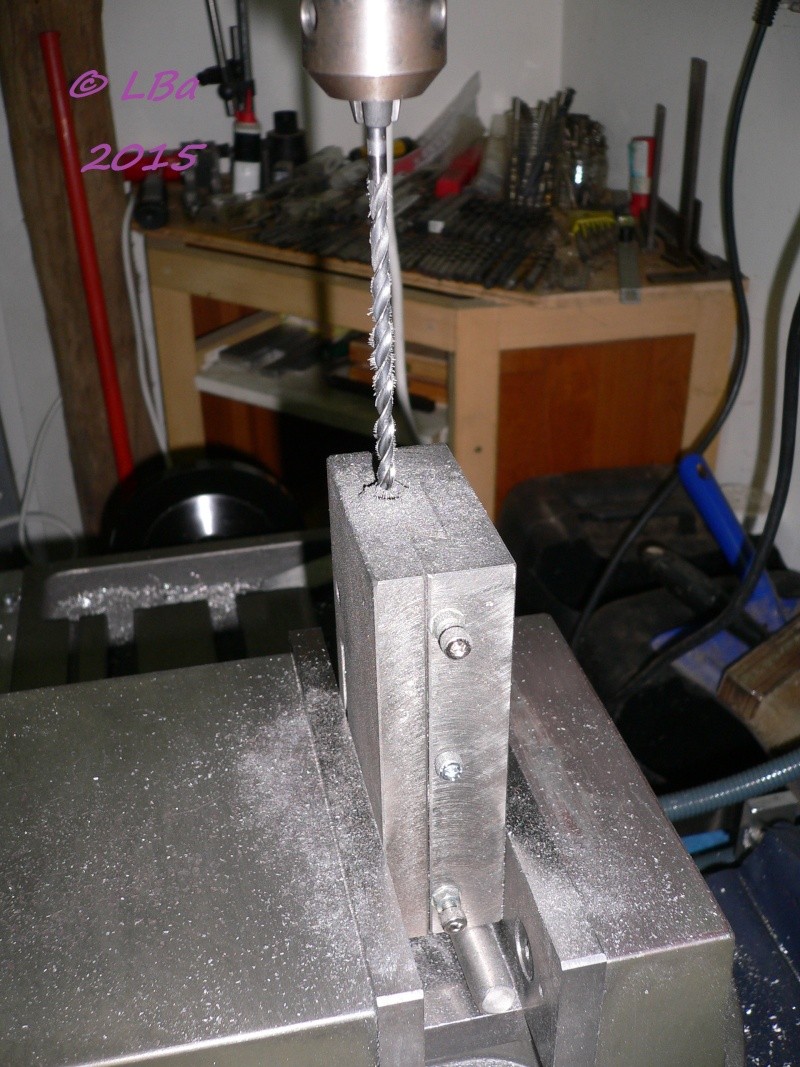

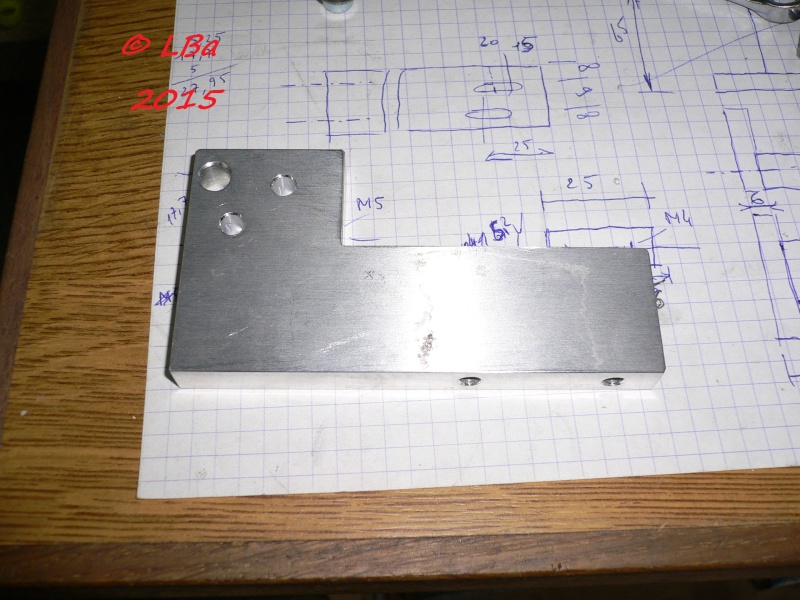

perçage/fraisure pour la fixation de la cale entretoise sur la plaque support

Sur la plaque de base :

perçage/taraudage à M8 des fixations de la cale entretoise

Indication : le pointage des trous est réalisé avec un foret à centrer

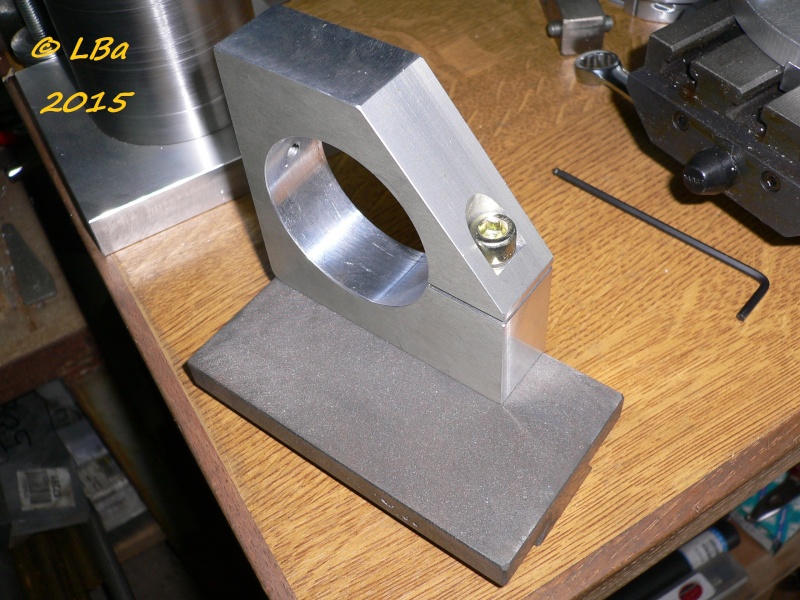

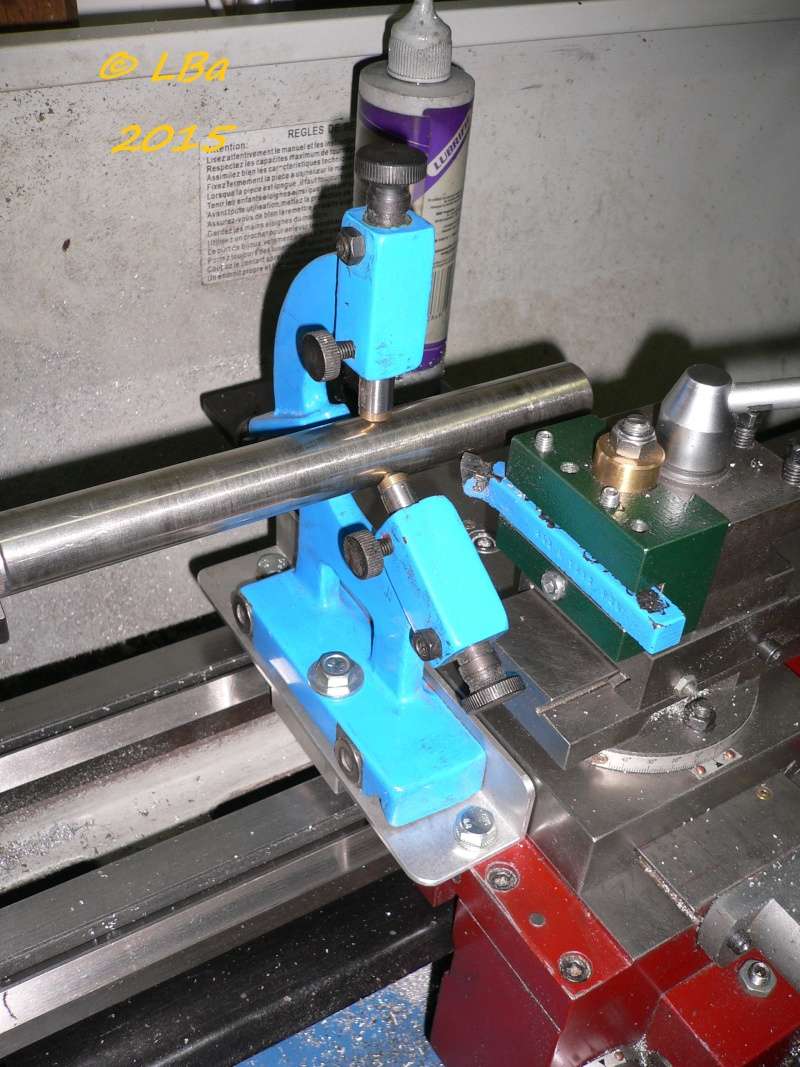

la cale entretoise est maintenant fixée sur la plaque de base

la table à mouvement croisé est elle aussi fixée et est réglable sur l'axe Y

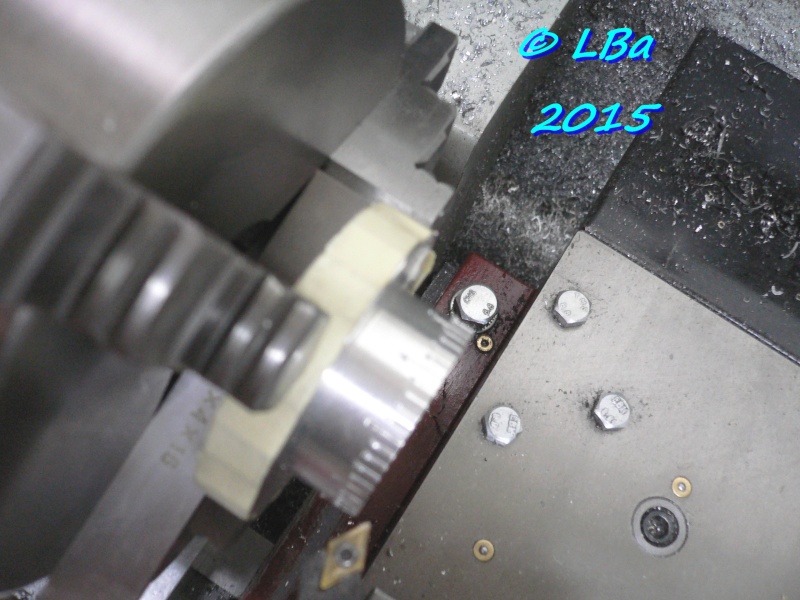

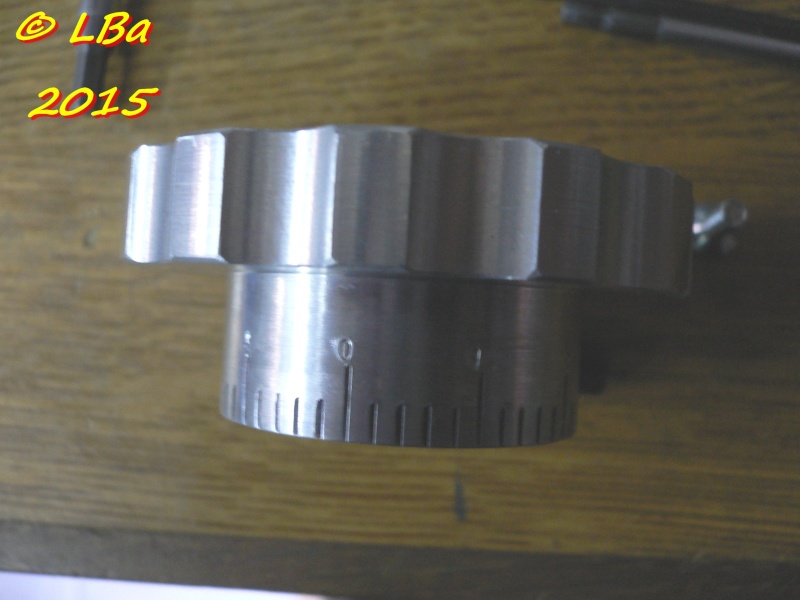

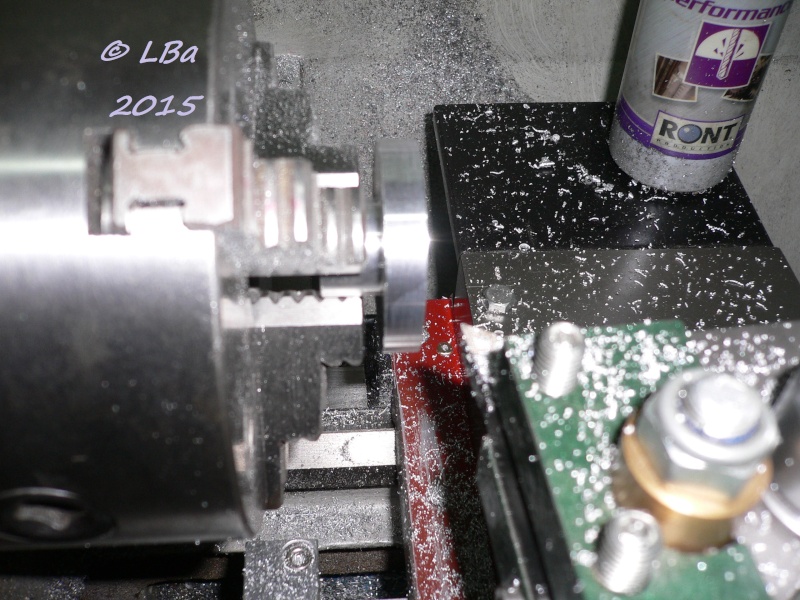

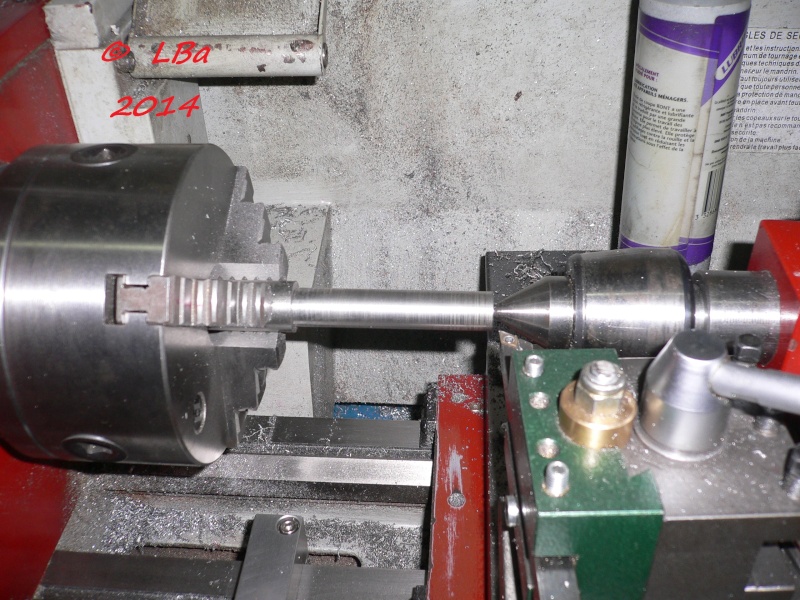

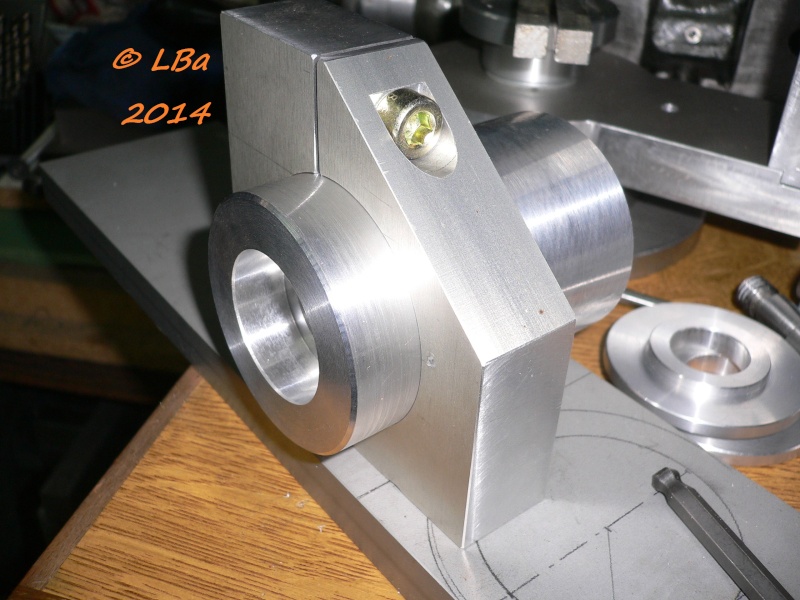

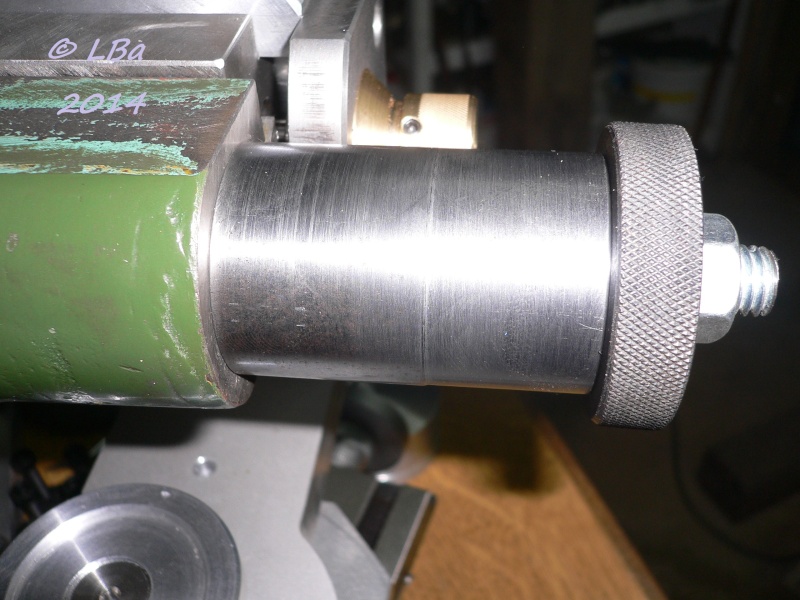

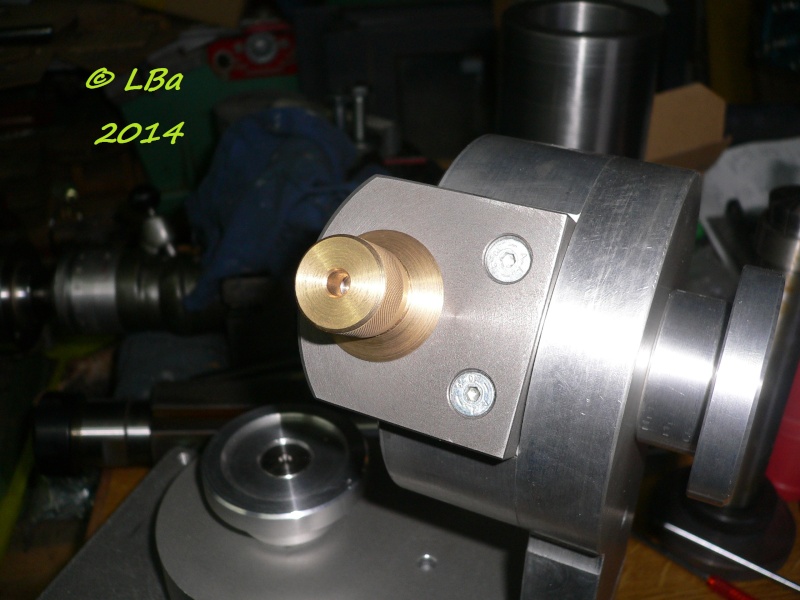

Finition volant montée/baisse ensemble moteur/broche

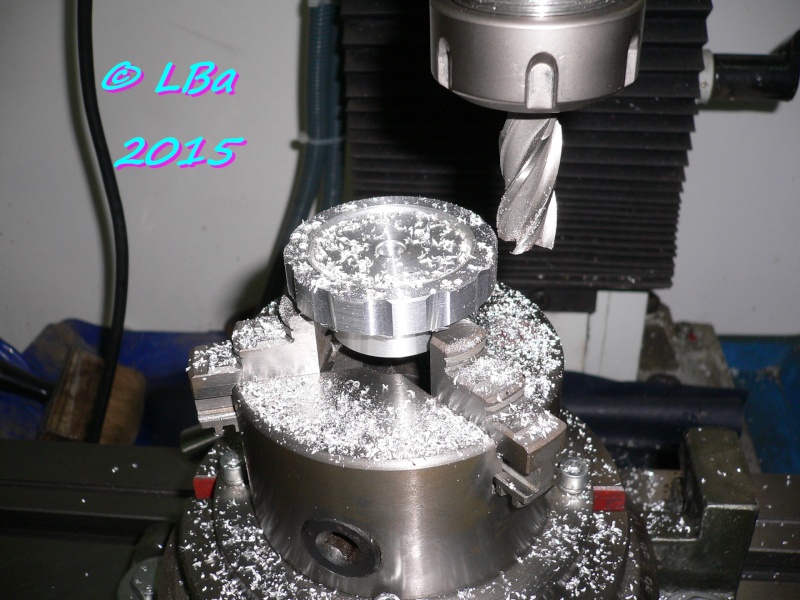

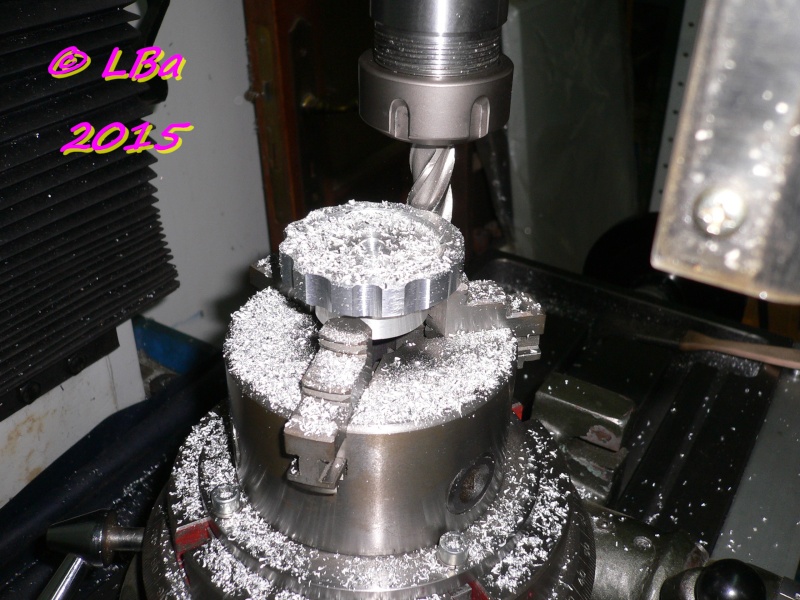

Pour une facilité de préhension, j'ai usiné des crénelures sur le volant

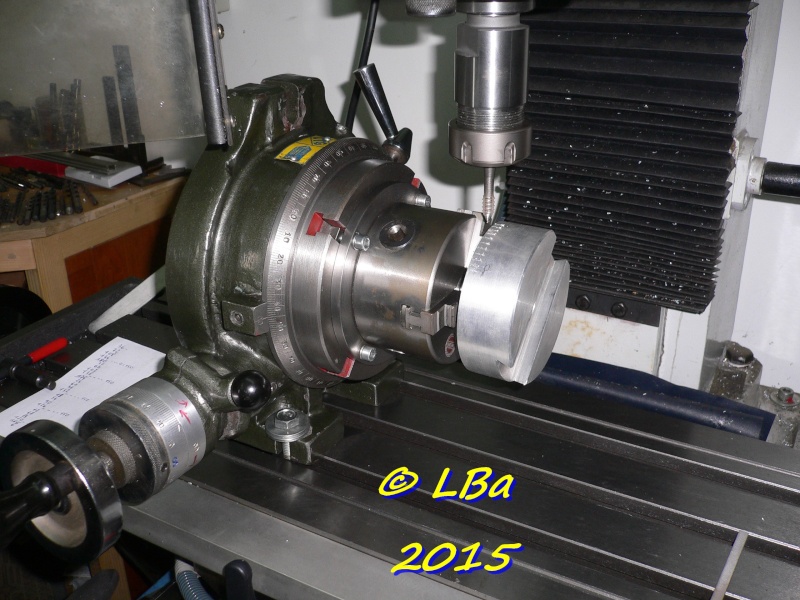

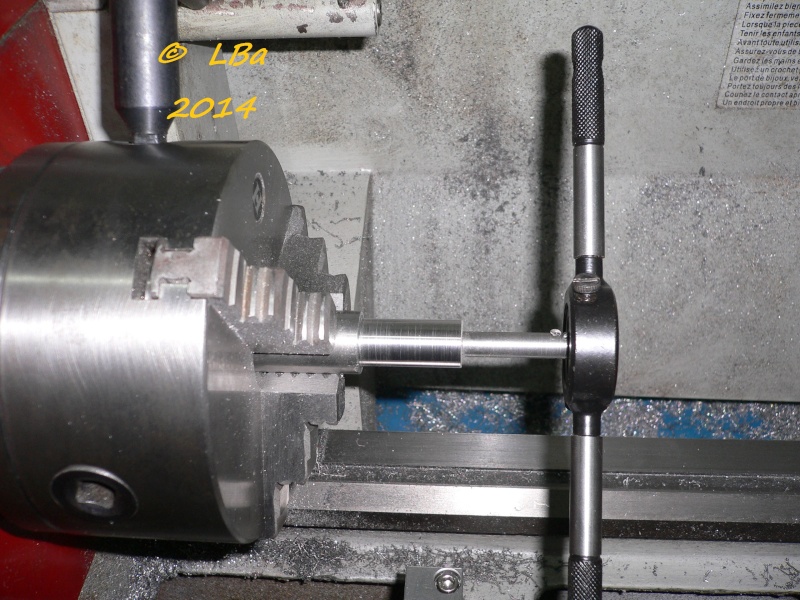

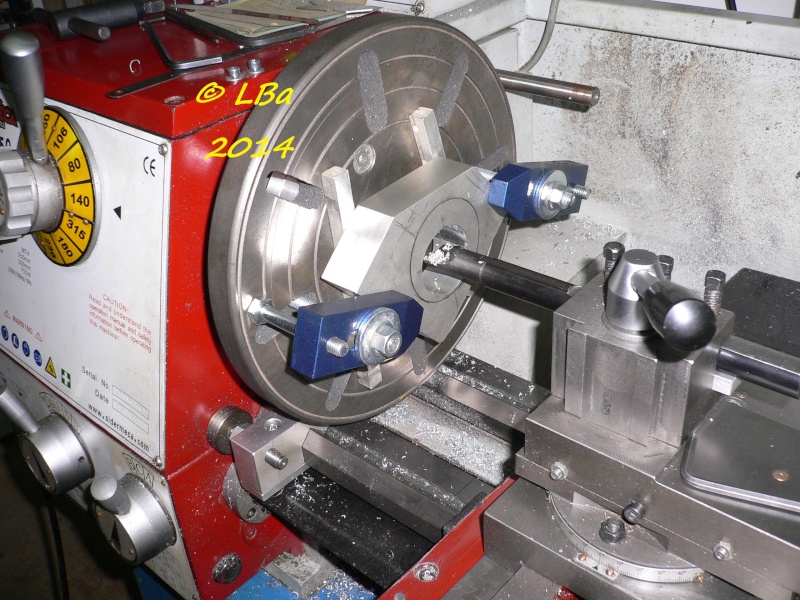

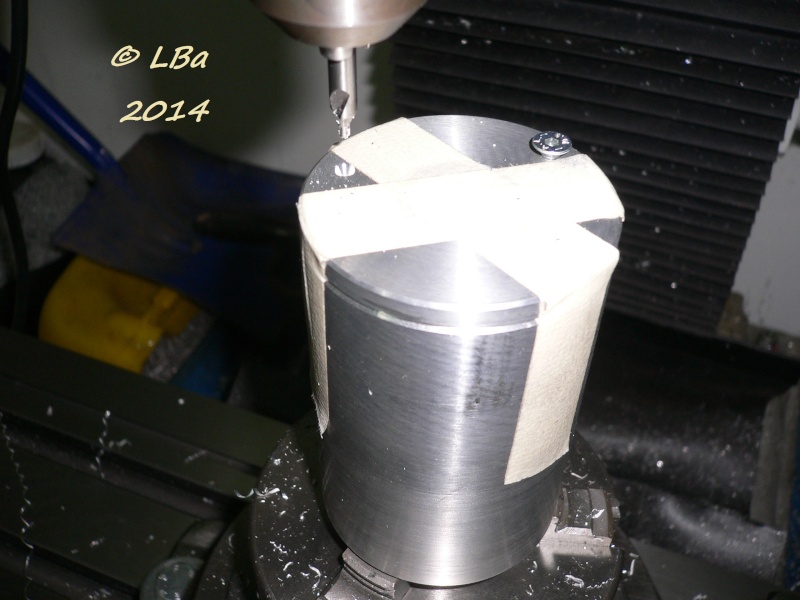

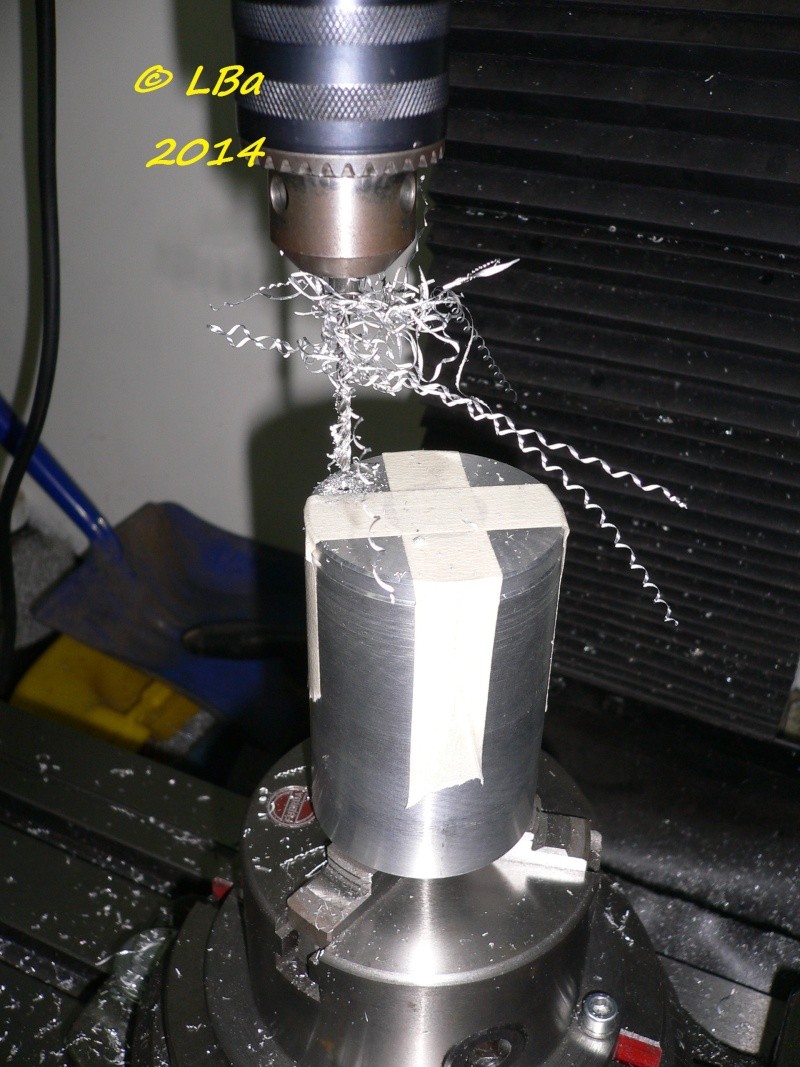

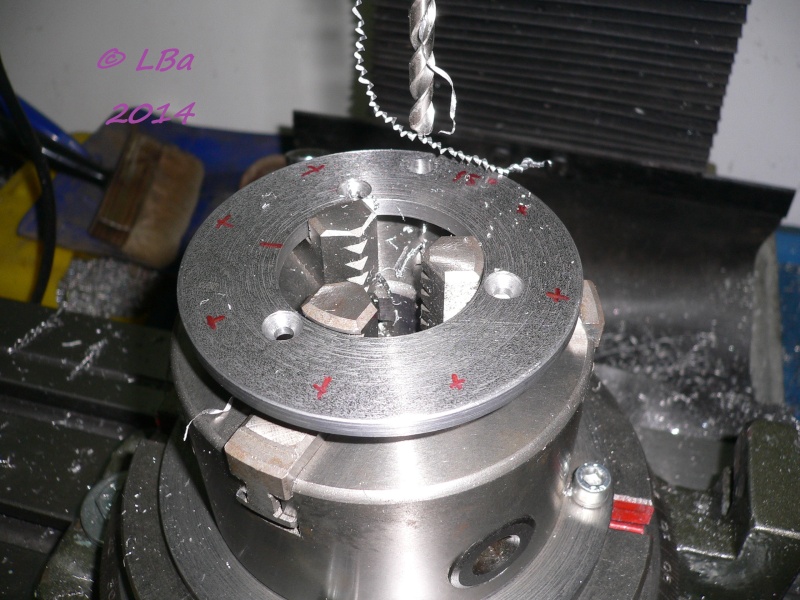

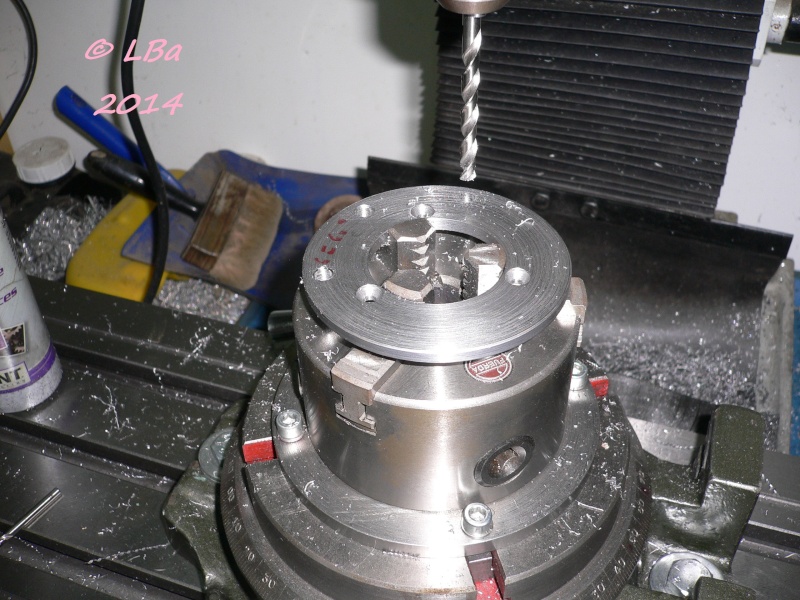

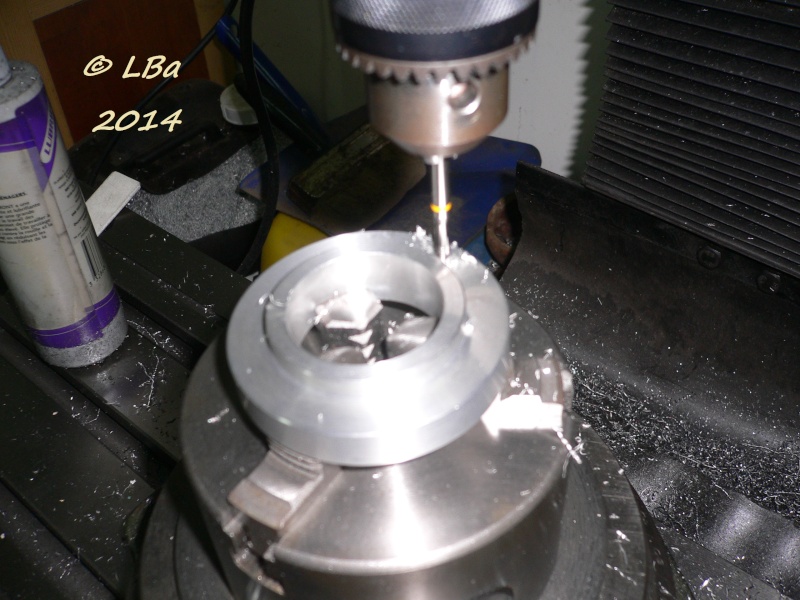

le volant monté en mandrin sur le plateau diviseur :

première passe pour dix usinages

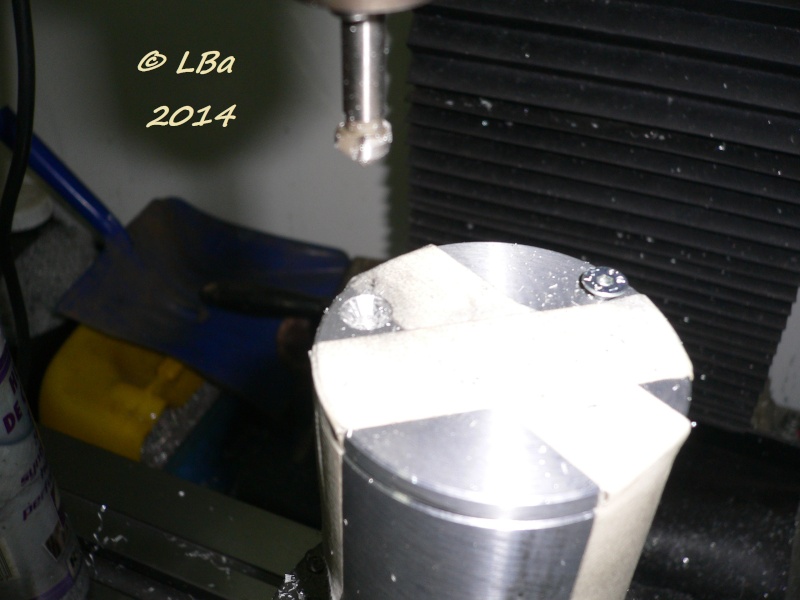

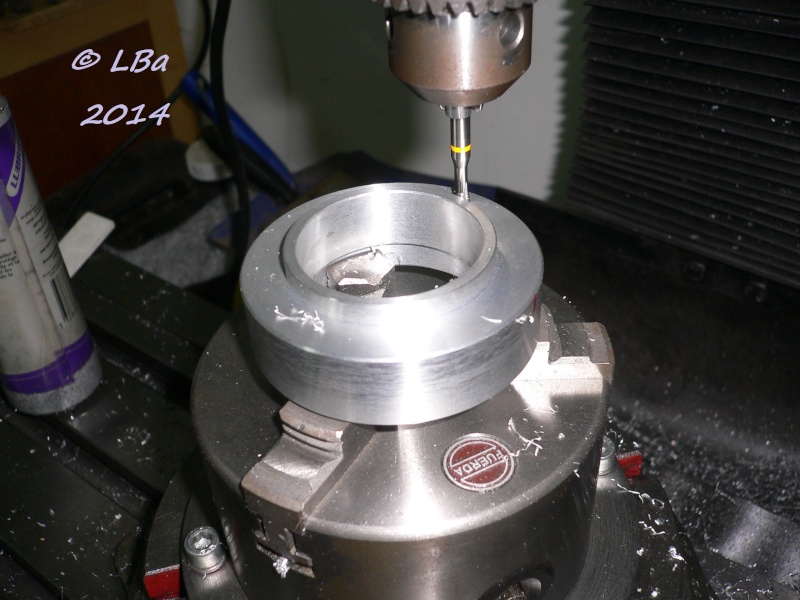

seconde passe

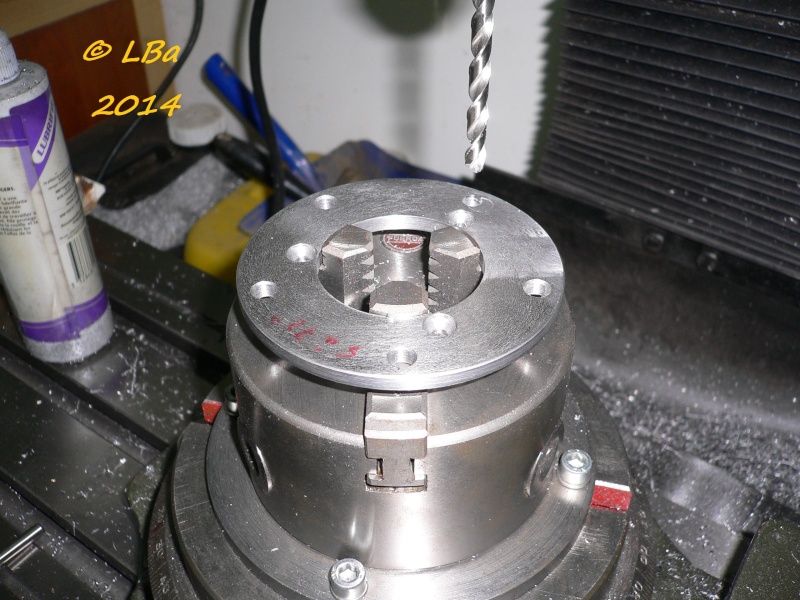

le résultat obtenu

le volant en place

me reste la gravure à effectuée pour indexer le déplacement

Gravure pièces

Plusieurs pièces qui ont été fabriquées, doivent être gravées pour leur utilité

pour graver ces pièces, je l'ai fais soit sur le tour à métaux ou sur la fraiseuse

à l'aide du plateau circulaire

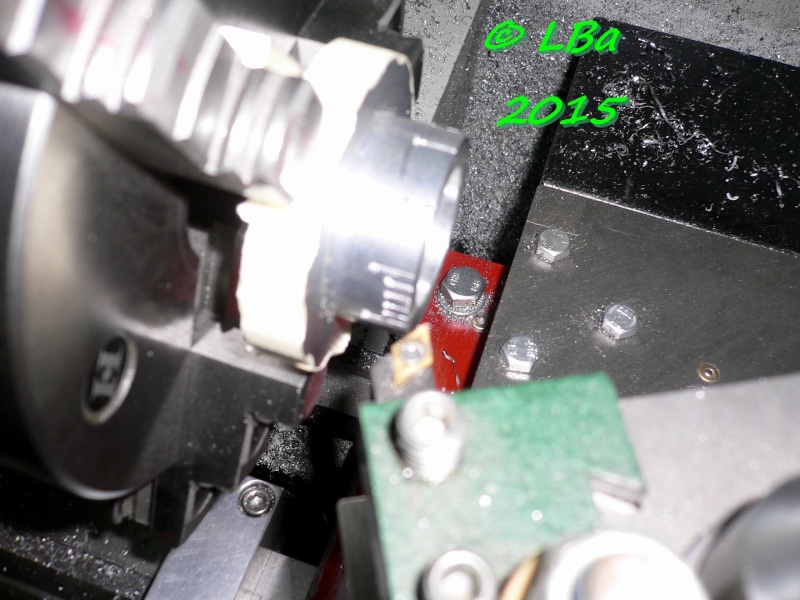

Gravure pièce pour l'inclinaison du support porte fraise ; opération réalisée avec le

plateau circulaire

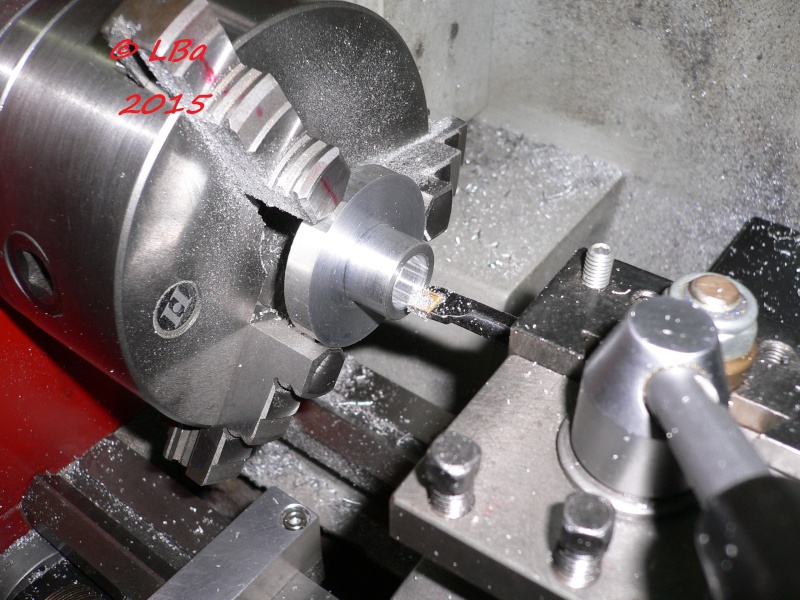

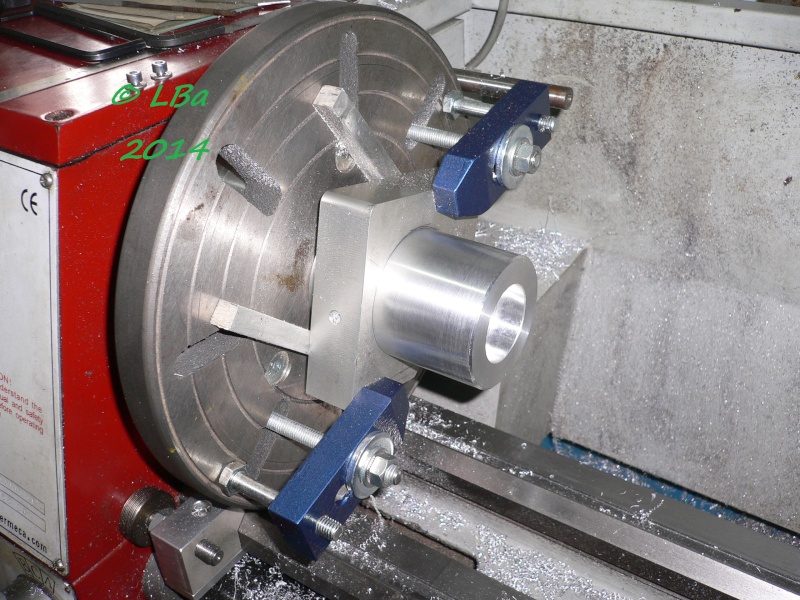

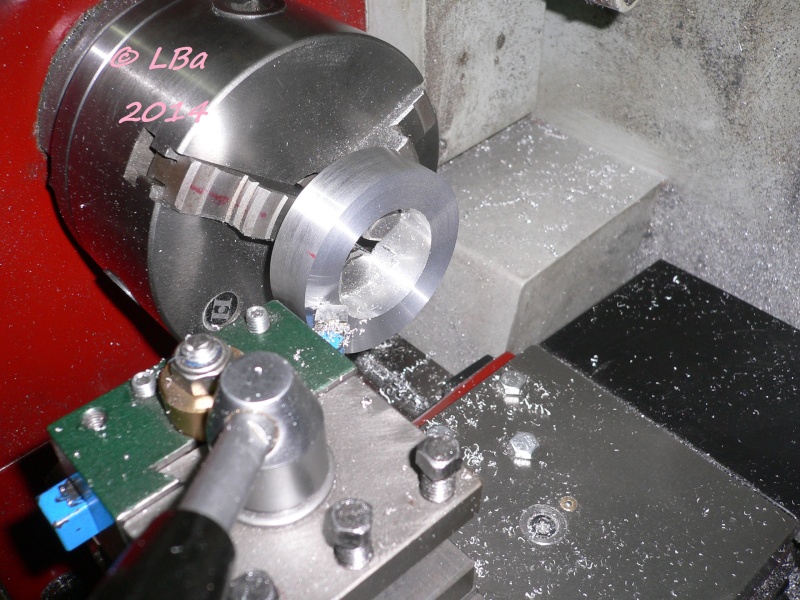

le plateau circulaire est monté en position vertical, la pièce prise en mandrin

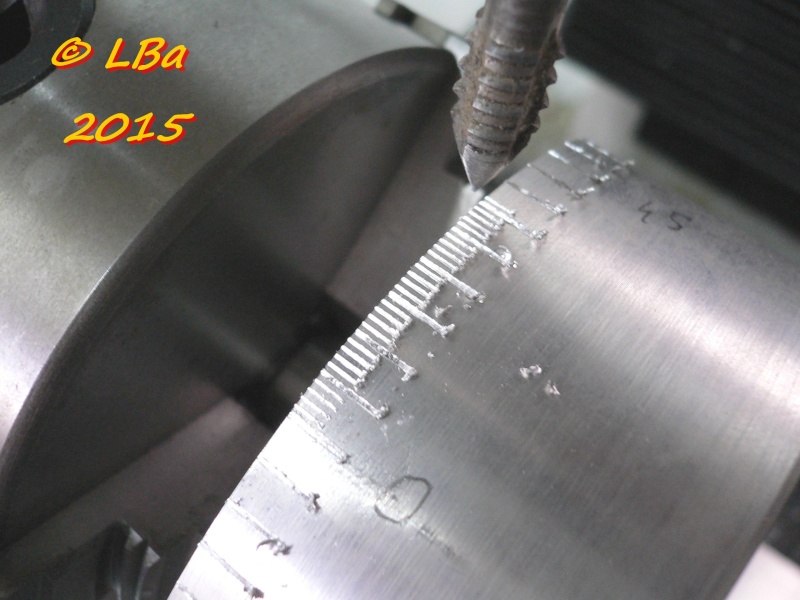

l'outil pour la gravure est un taraud usagé affûté en pointe

j'ai commencé par un trait (long) pour indiquer tout les 5°

puis gravé des trait court (entre les long) pour les degrés

la gravure est degré en degré

la pièce est gravé

ensuite elle est marquée tout les 5 degrés à l'aide de chiffre à frapper

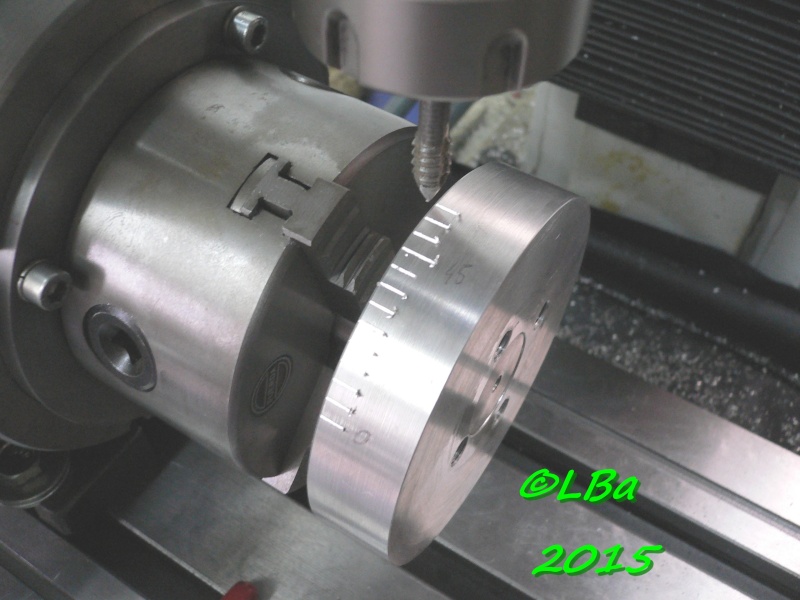

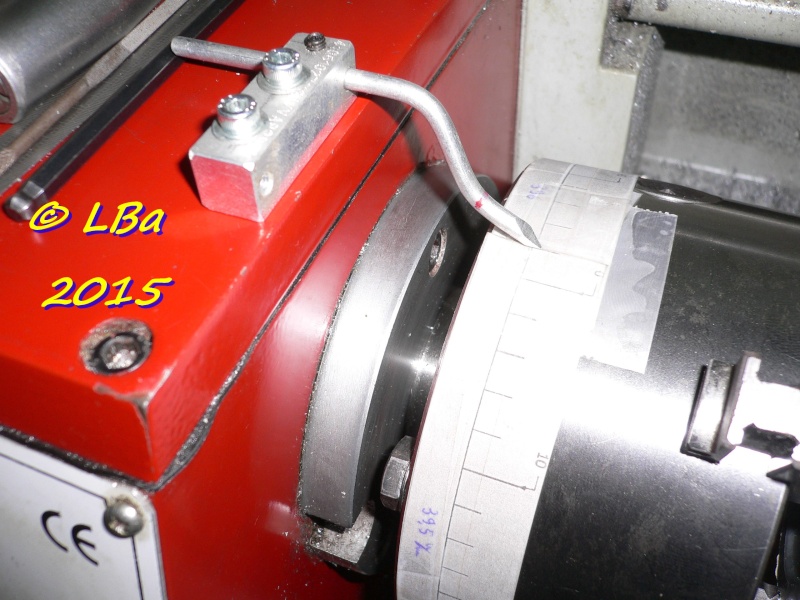

Gravure pièce rotation base :

même principe de travail , seul la pièce à graver est différente

gravage de 5° en 5°

ensuite gravage degrè en degrè (la longueur de gravure est moins longue )

la pièce en place :

la position du 0 sur la partie mobile, sera indexée ultérieurement

autre vue du montage

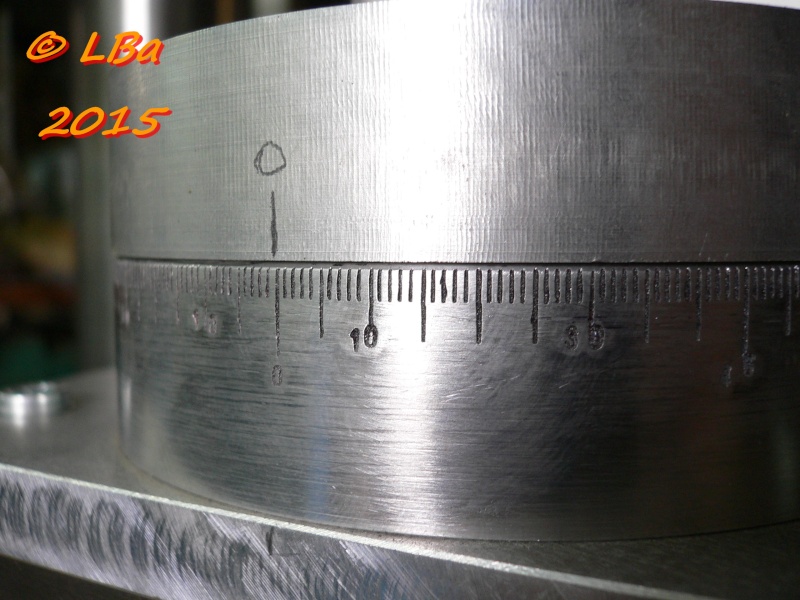

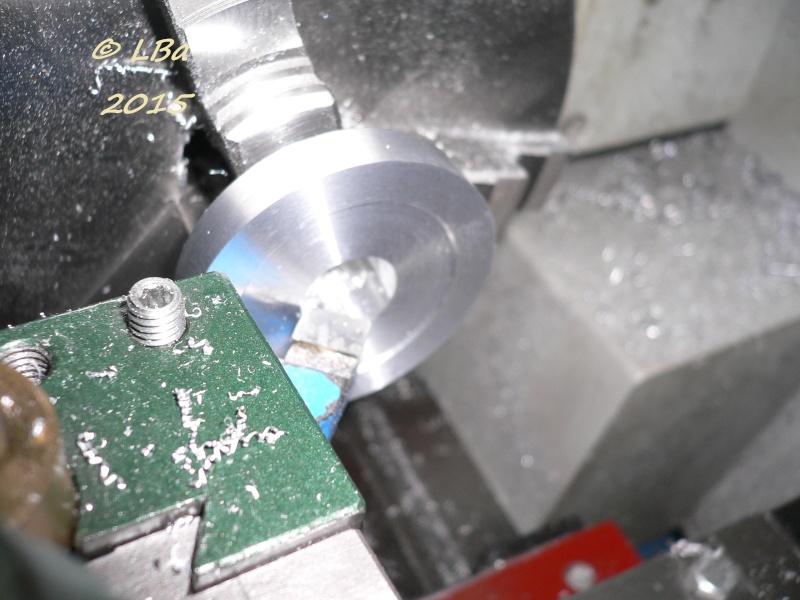

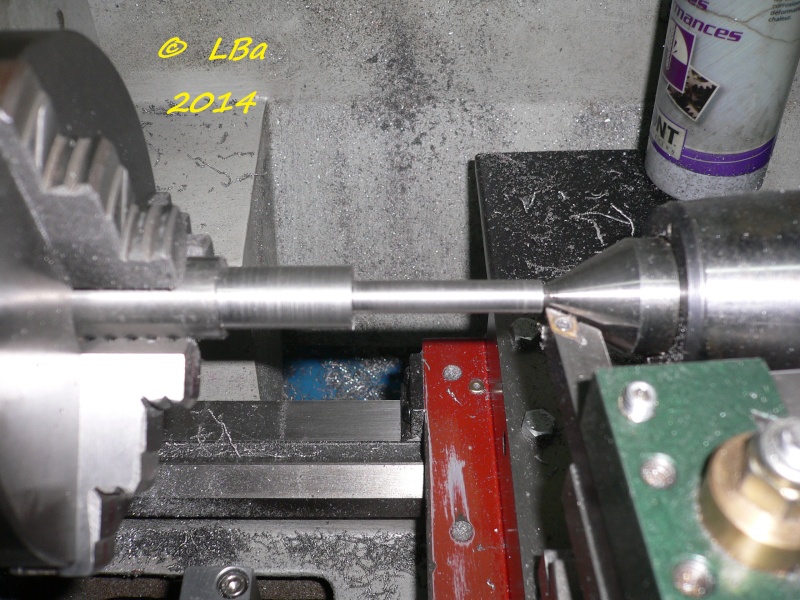

autre pièce gravée, le volant de montée/baisse de l'ensemble support broche/meule

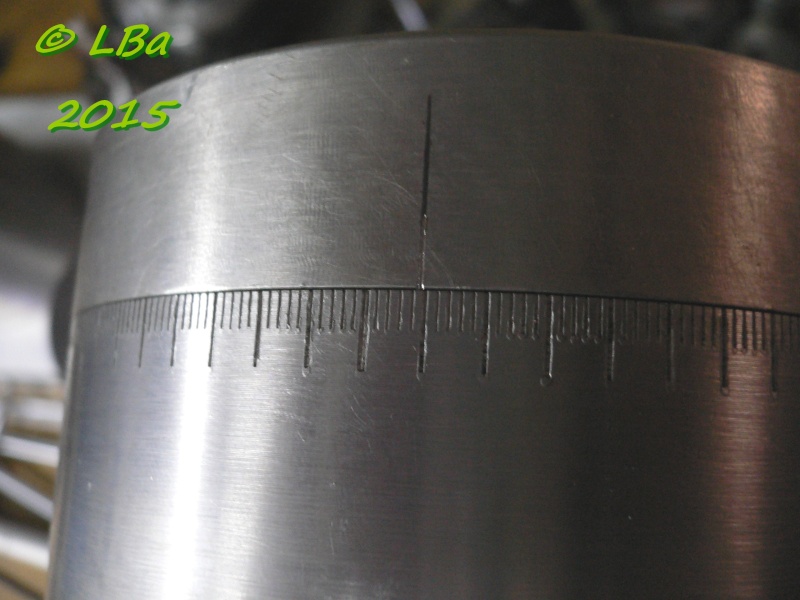

cette pièce est gravée sur le tour à métaux, les gravures devant corresponde à un déplacement

linéaire et non à une rotation comme les deux pièces précédentes

pour le principe : une bande de papier divisée en 49 interval égal

la longueur de la bande de papier est égal au périmètre du mandrin utilisé

un index fixe est monté sur le bati du tour

le pas de la vis qui reçoit le volant est au pas de 100 (1 mm) une division équivaudra donc à 2 centièmes

le traçage est réalisé avec la pointe d'un outil (pour les prochains traçage de ce genre que j'aurai à

effectué il sera fait avec un autre type d'outil)

les traits des dixièmes et des centièmes ne sont pas de même longueur

le volant est gravé

et les dixièmes sont marqués par chiffre à frapper

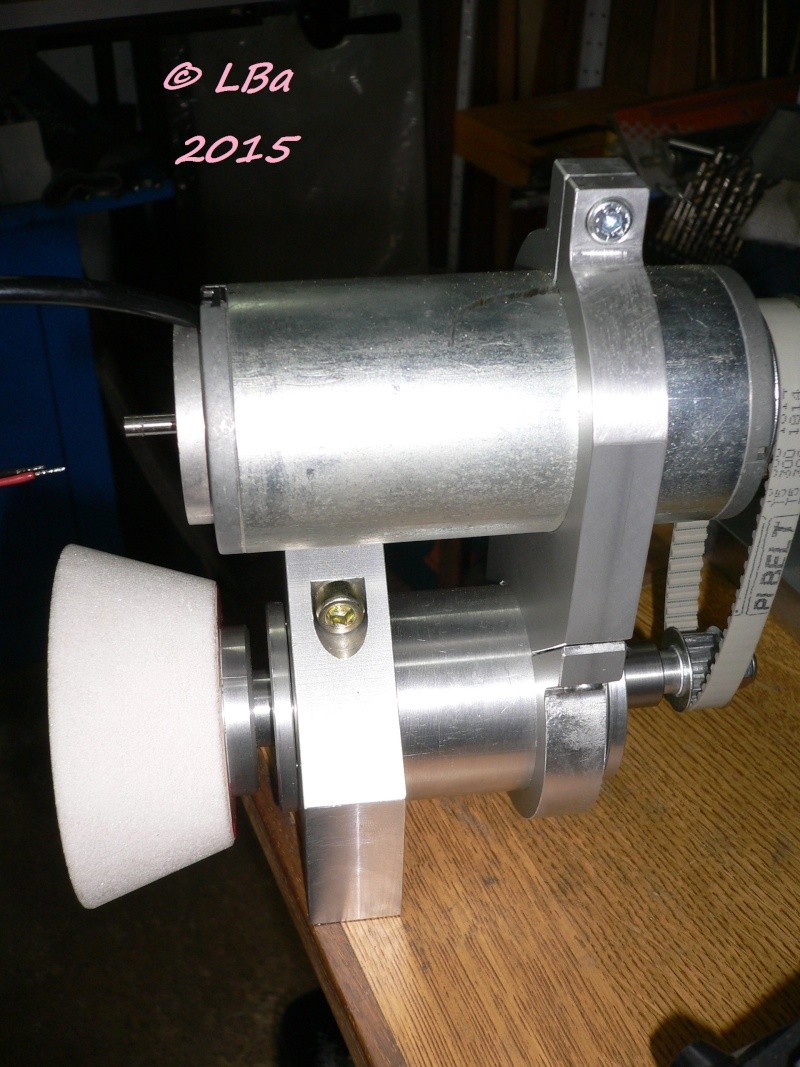

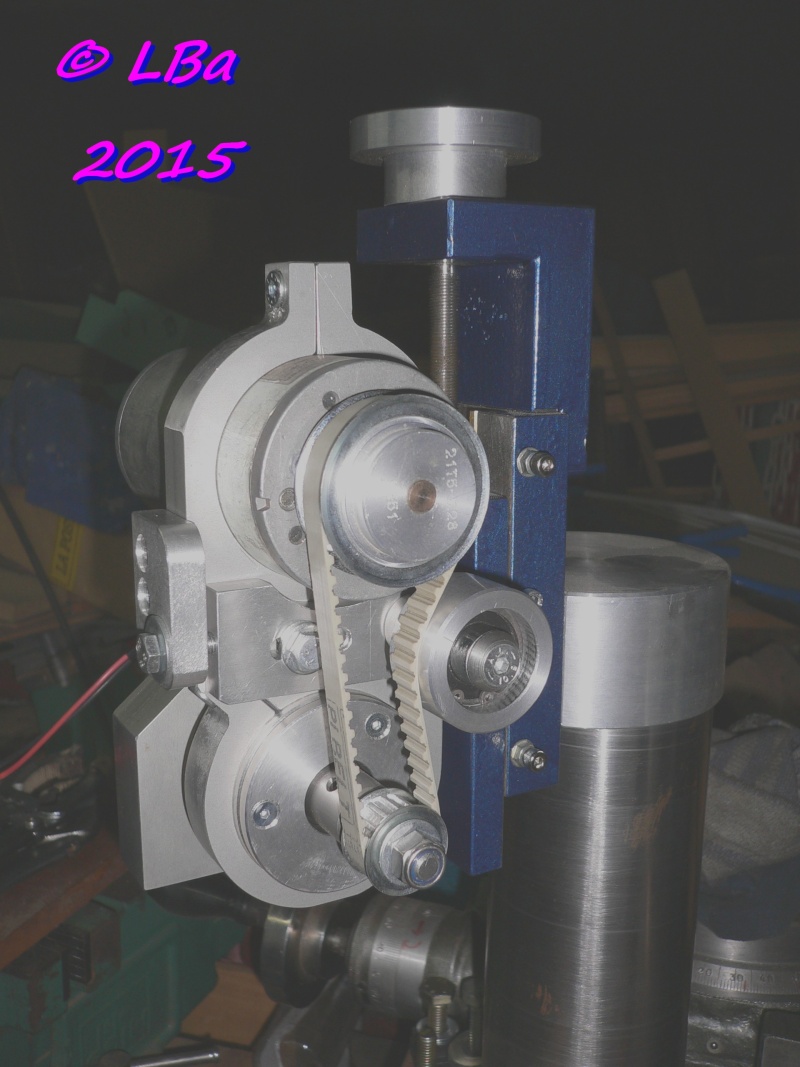

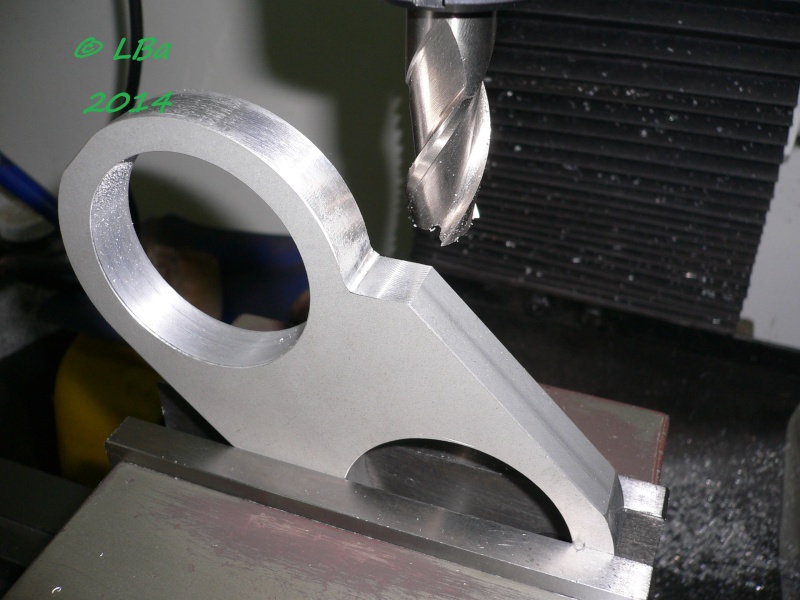

Tendeur courroie entrainement broche

Pour la courroie d'entrainement de la broche/meule , je dois réaliser un système de tension

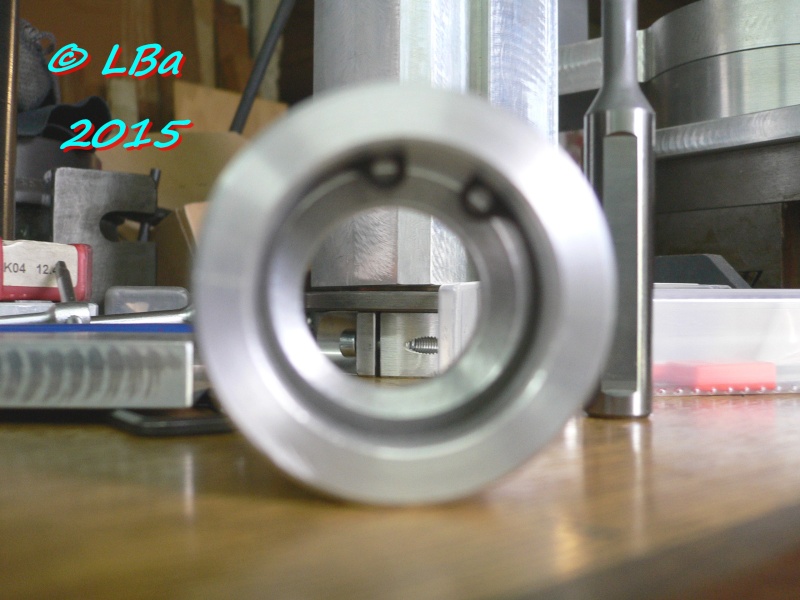

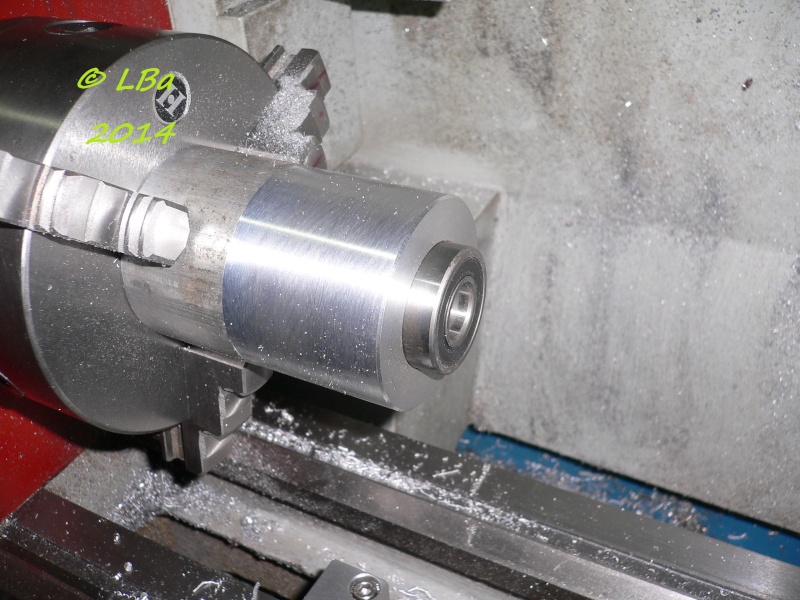

Première pièce à réaliser : un galet monté sur roulement à bille

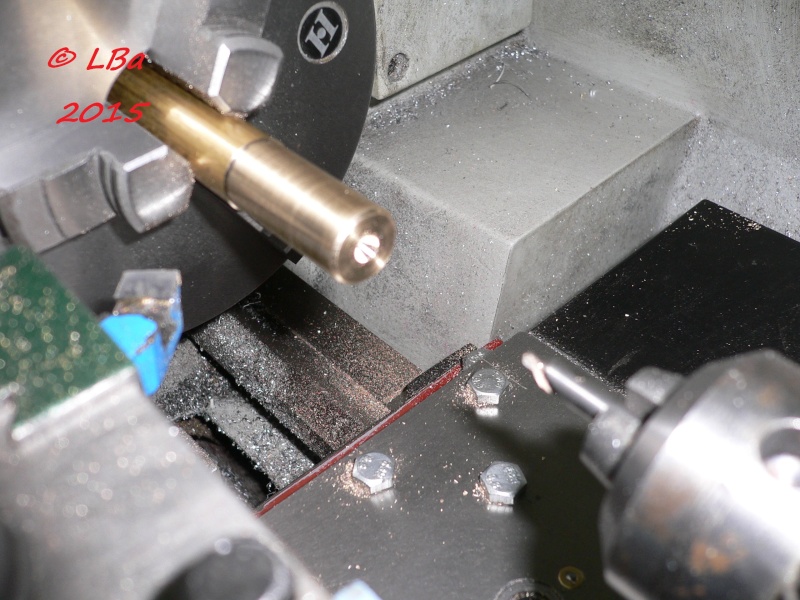

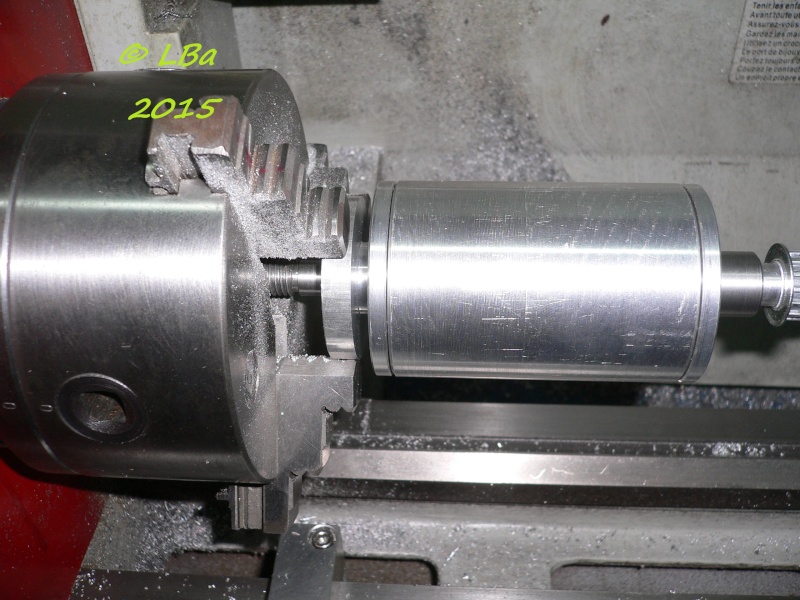

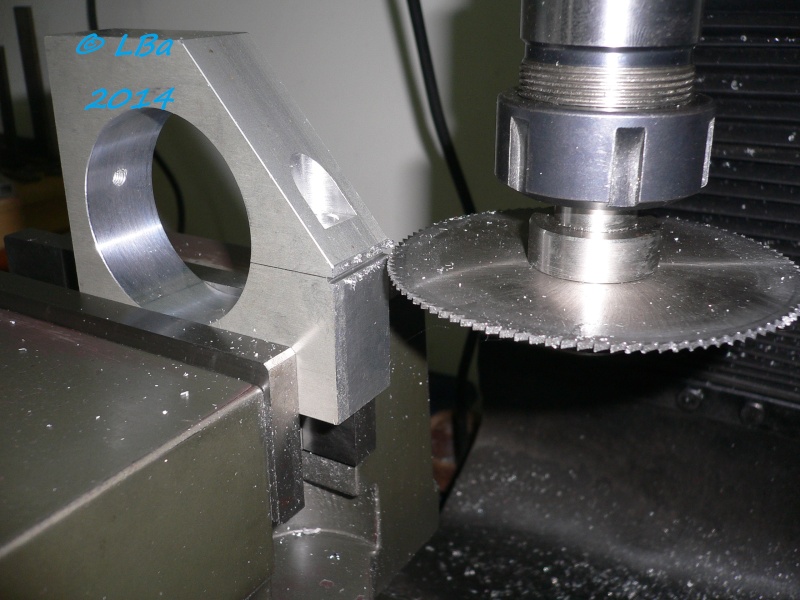

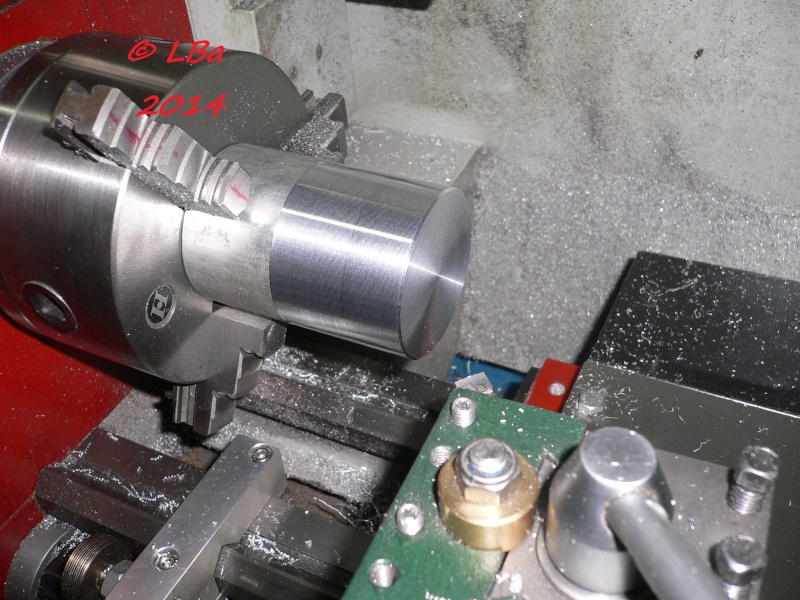

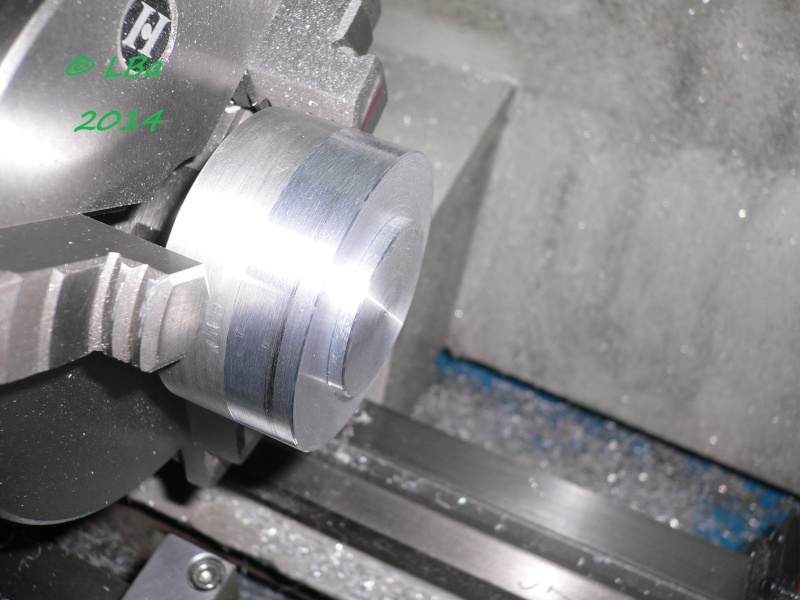

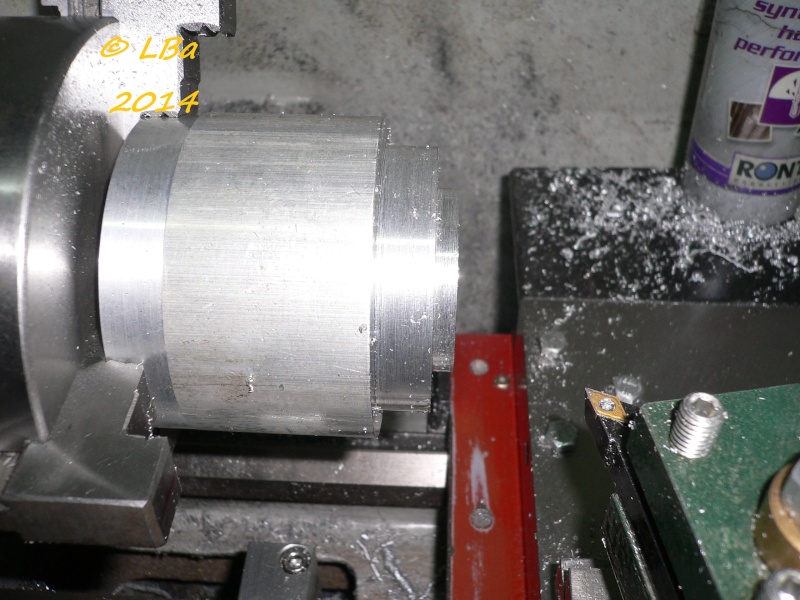

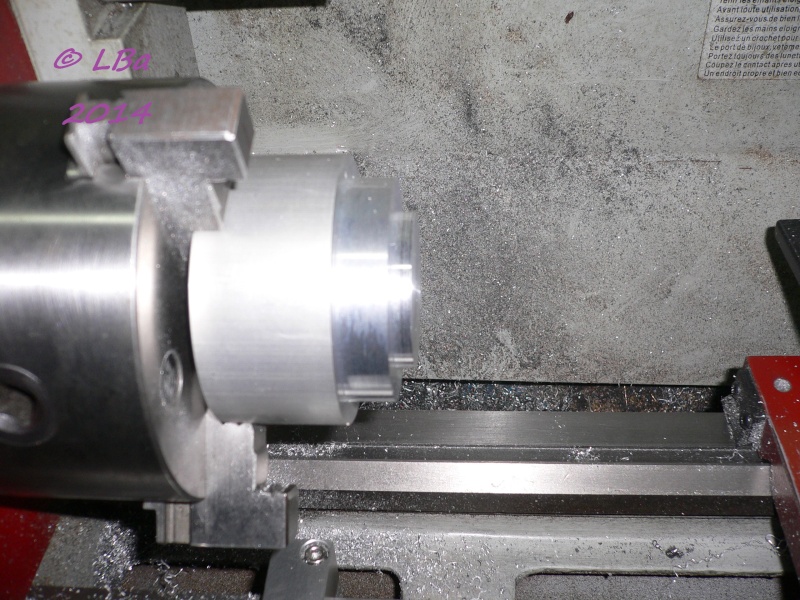

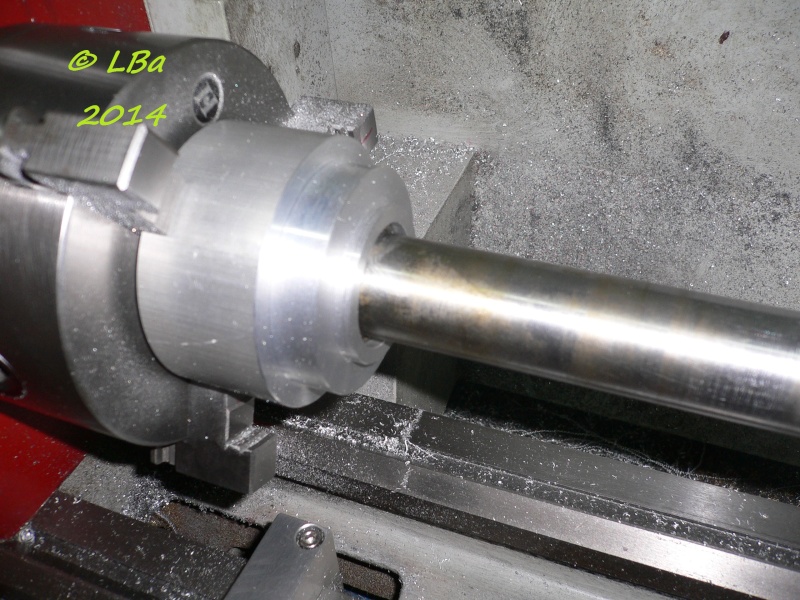

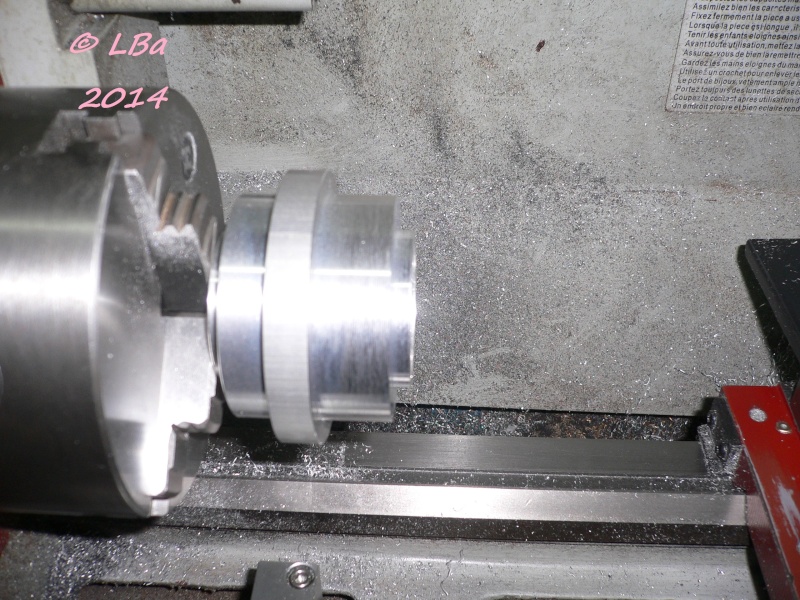

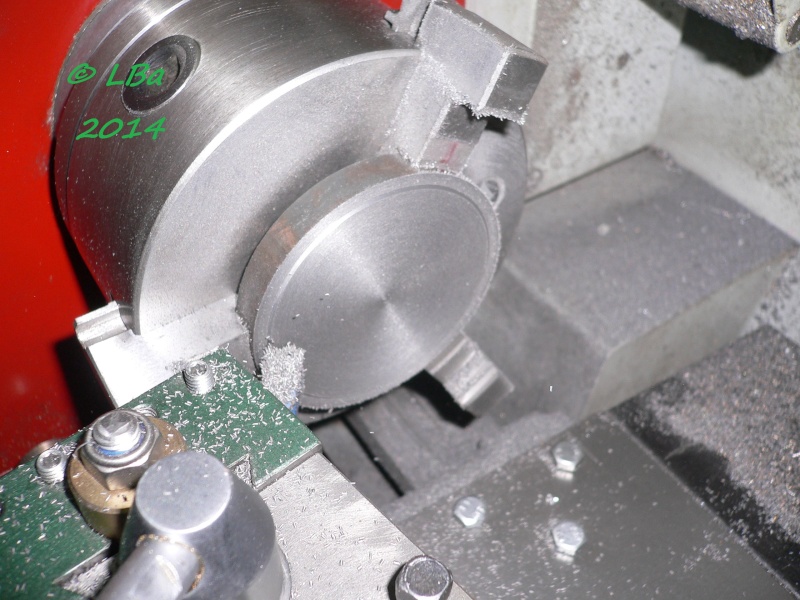

Dans du rond alu de Ø 40 mm

après dressage de la face , perçage puis alésage au Ø de 12 mm

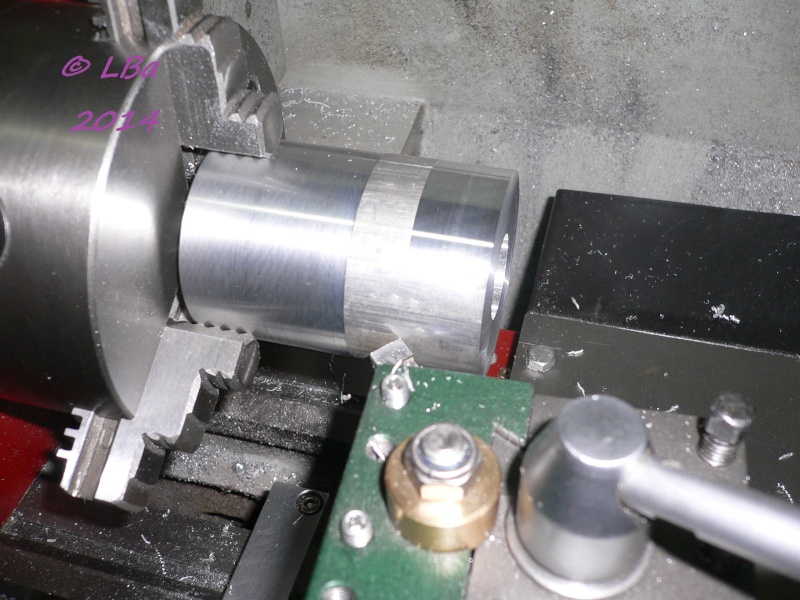

reprise de la pièce sur un cimblot (d'ou l'alésage de 12 mm) afin de blanchir le Ø extérieur

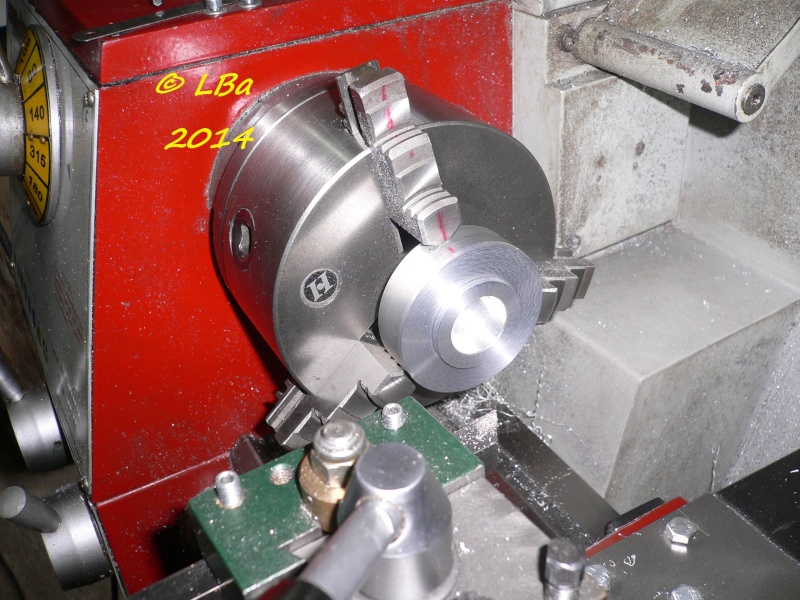

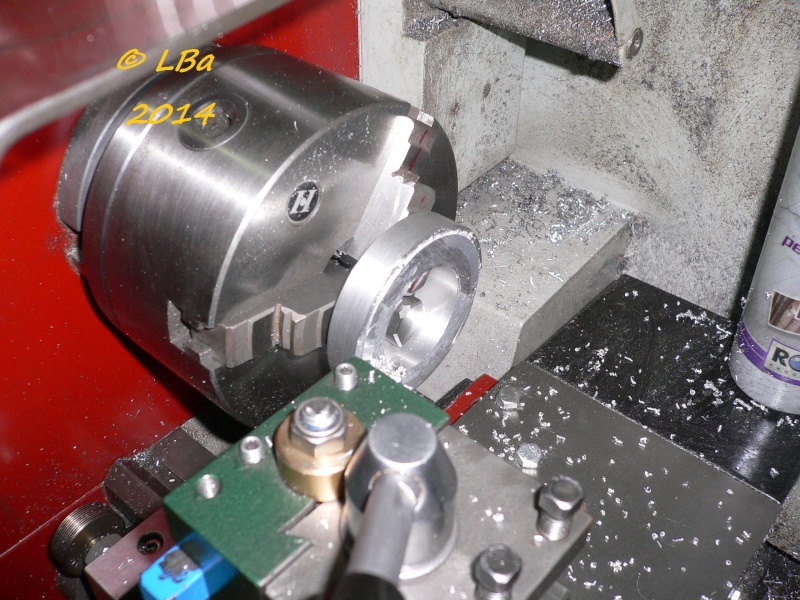

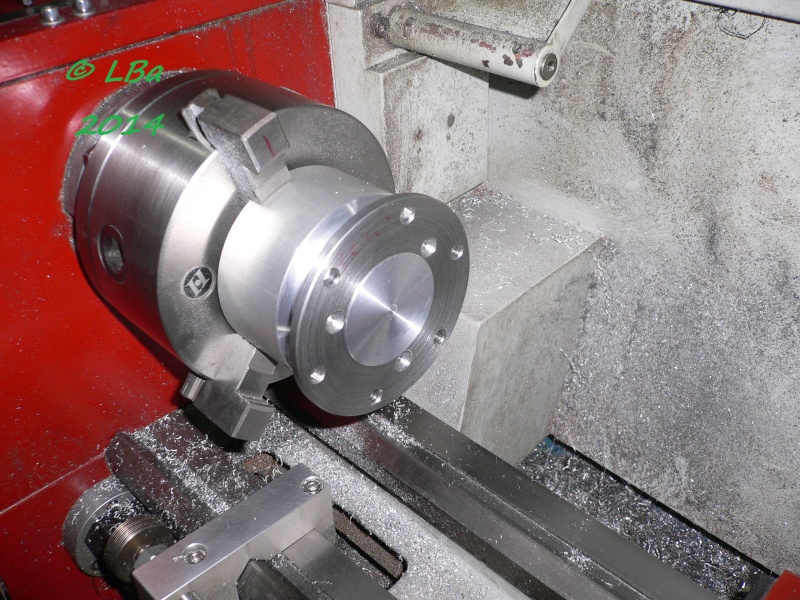

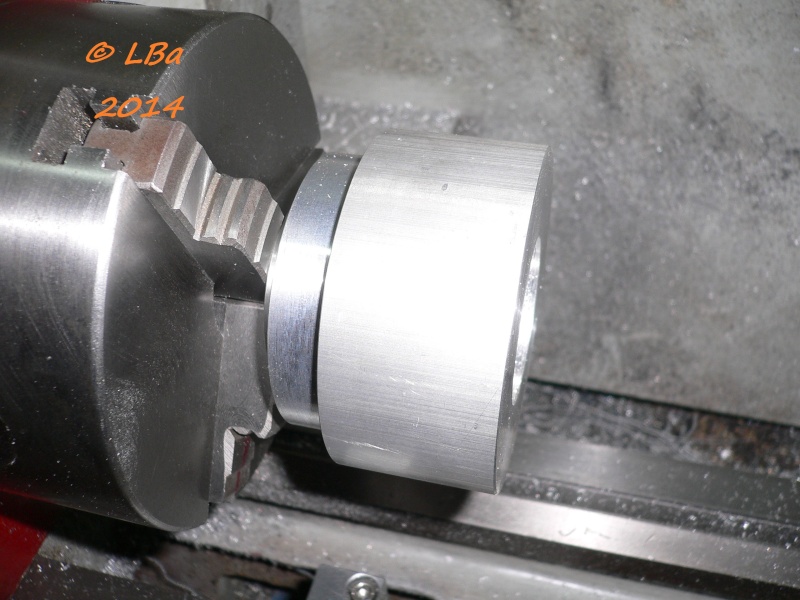

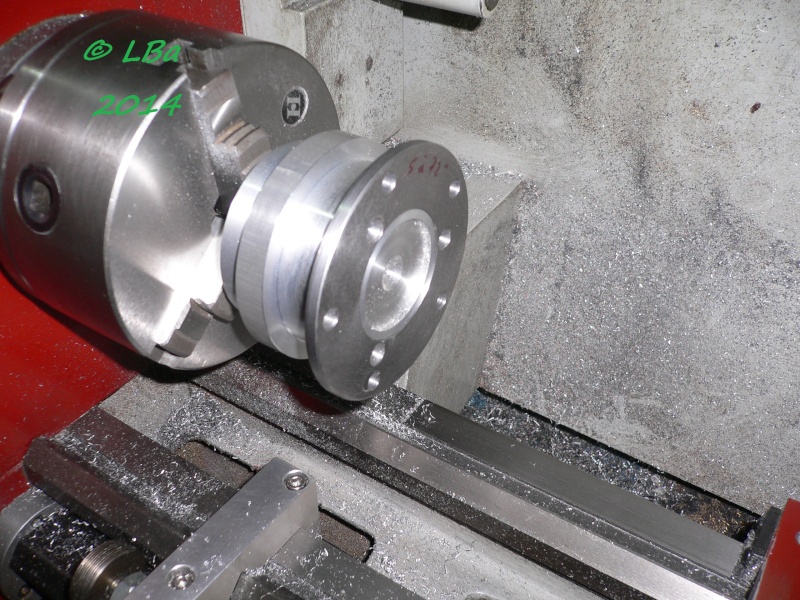

nouvelle reprise de la pièce pour :

réaliser un alésage au Ø de 22 mm ( dimension de l'extérieur du roulement)

Le roulement sera arrêté d'un coté par un épaulement et de l'autre par un circlips

Afin de réaliser la gorge pour le circlips, j'ai acheté cette outil :

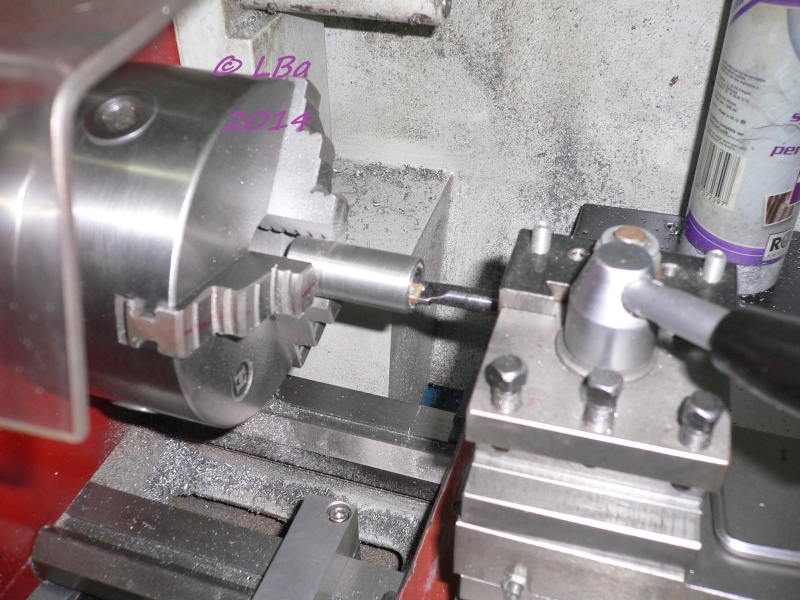

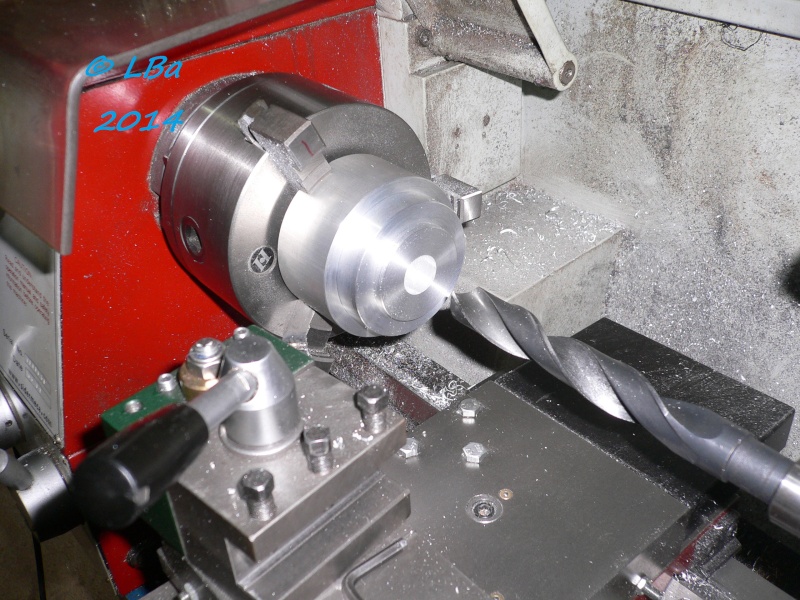

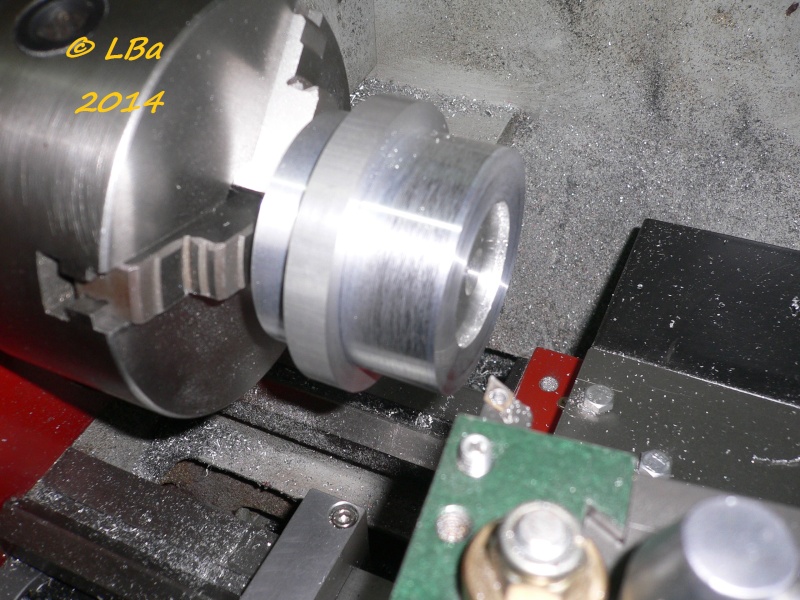

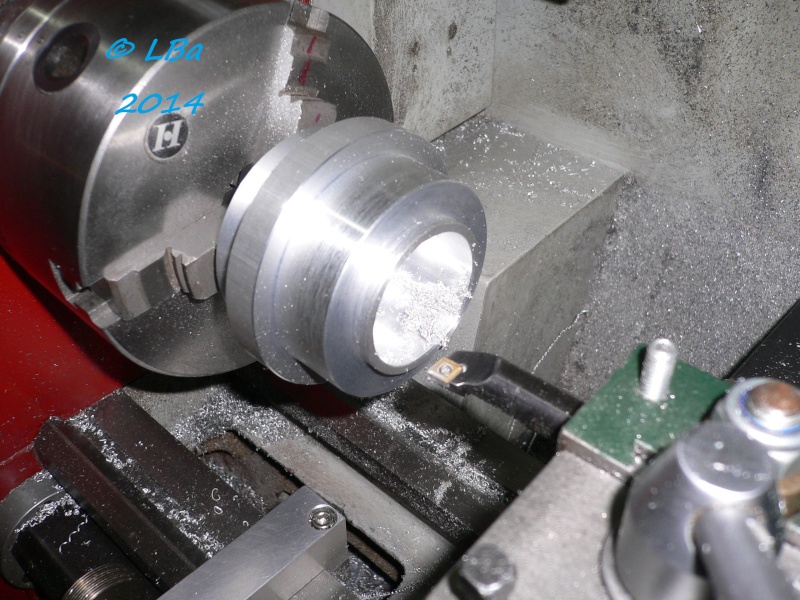

outil en place sur le tour

usinage de la gorge

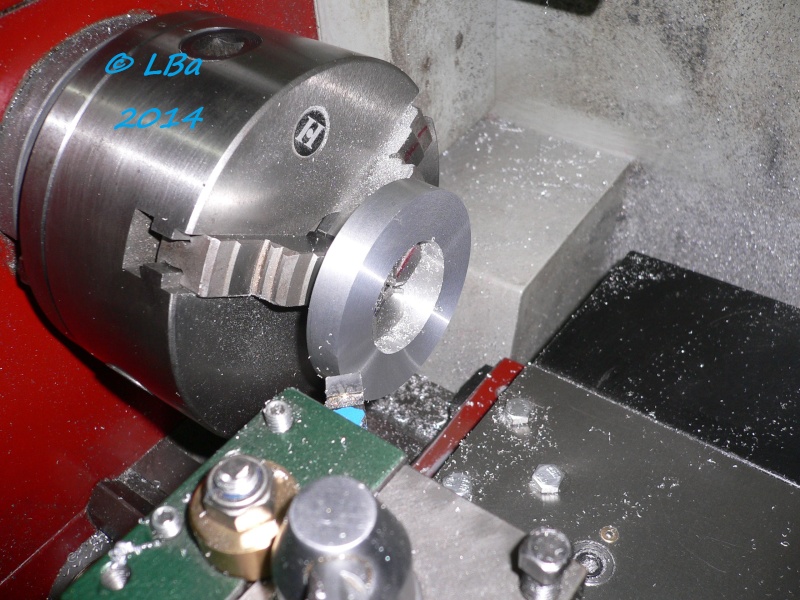

le circlips en place

je suis satisfais de ce petit outil malgré son prix , de plus la tête (pastille) est interchangeable ,

il existe plusieurs dimensions pour le même porte outil

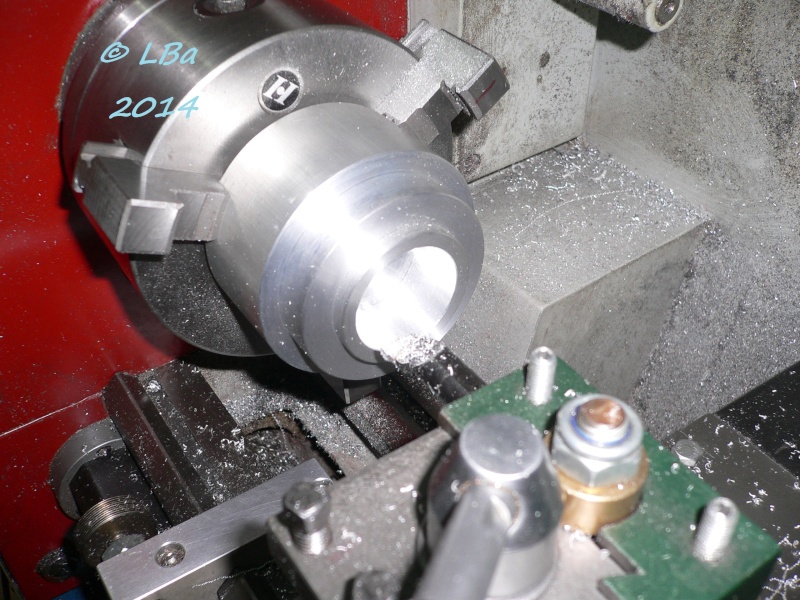

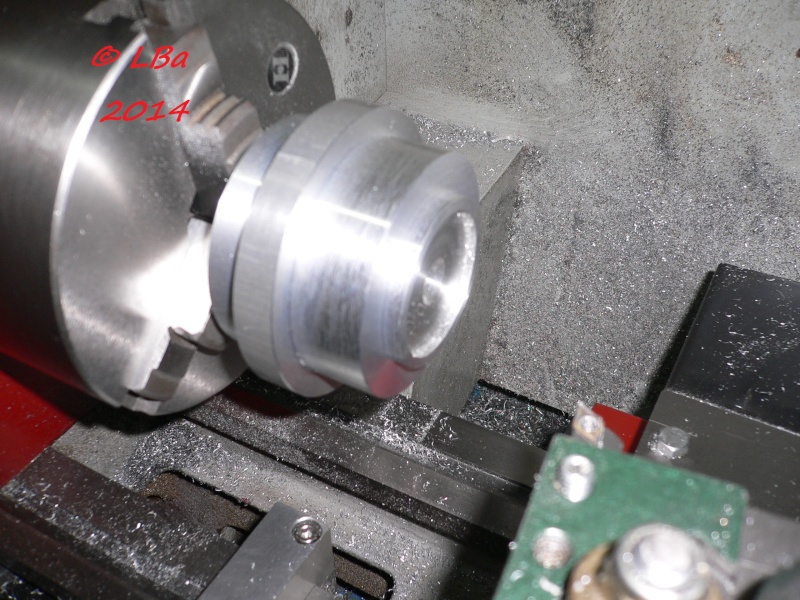

Ceci étant concluant, après démontage du circlips :

emmanchement du roulement à la presse

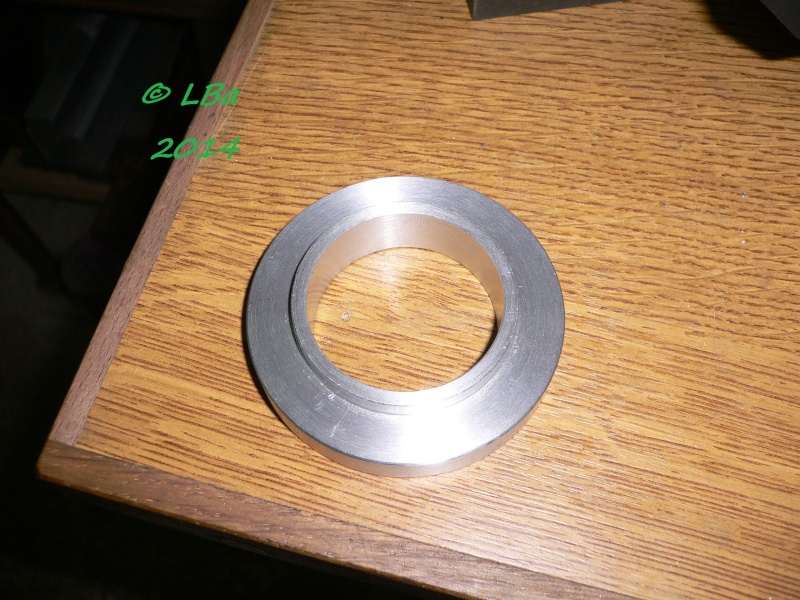

le galet est terminé

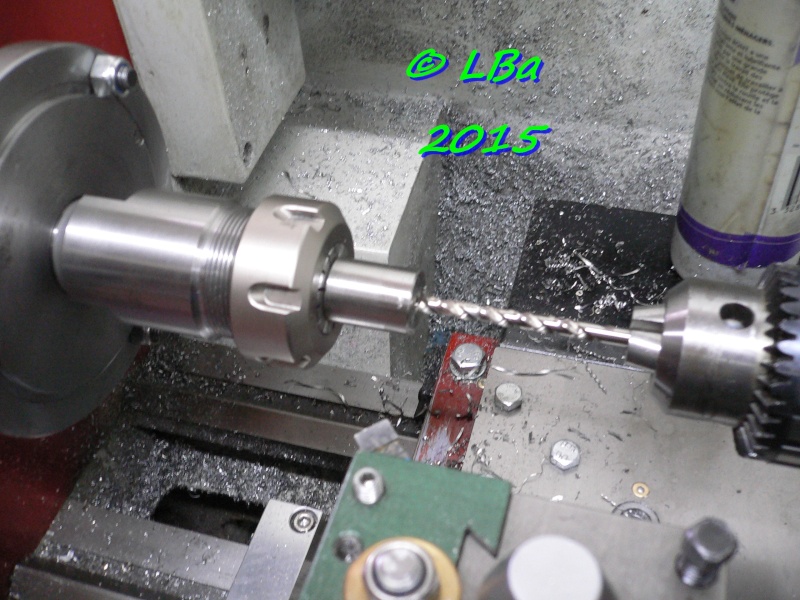

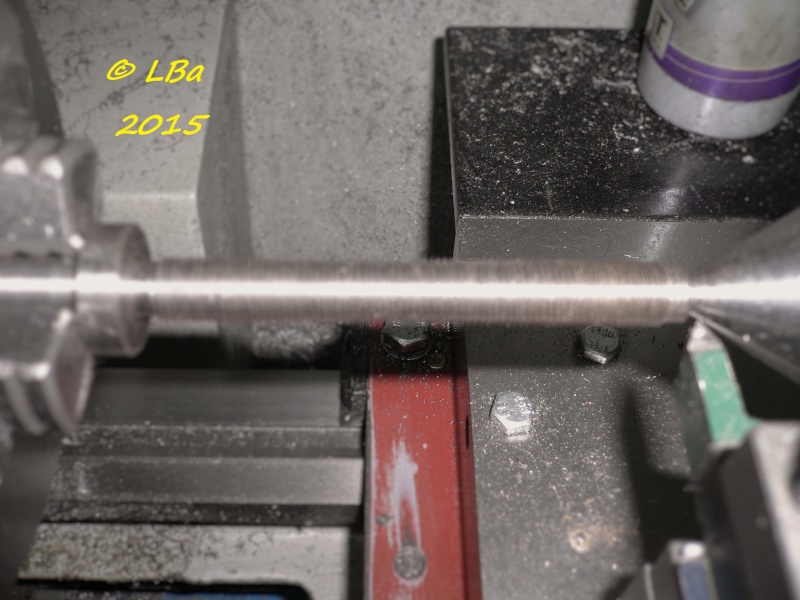

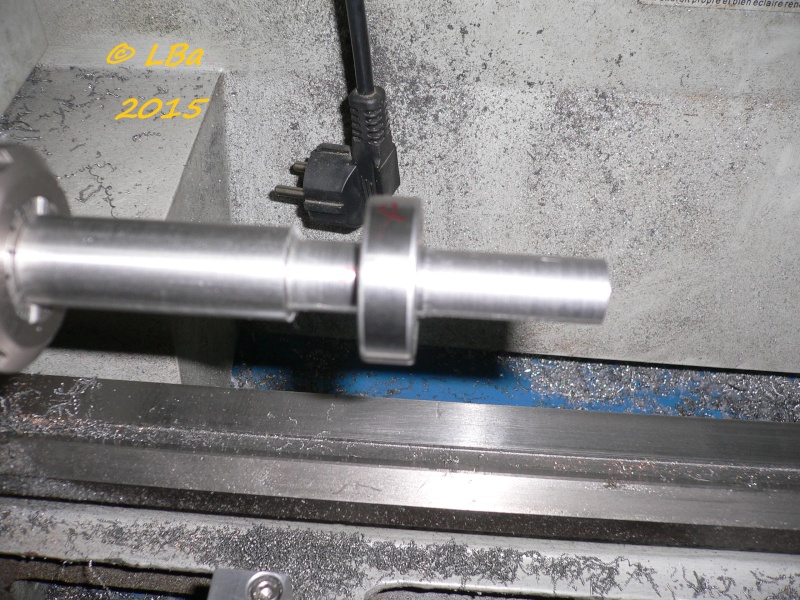

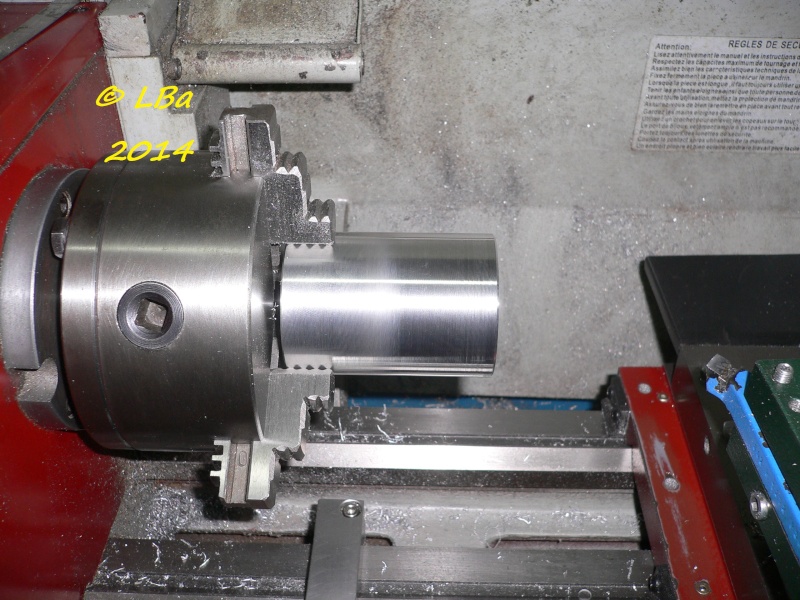

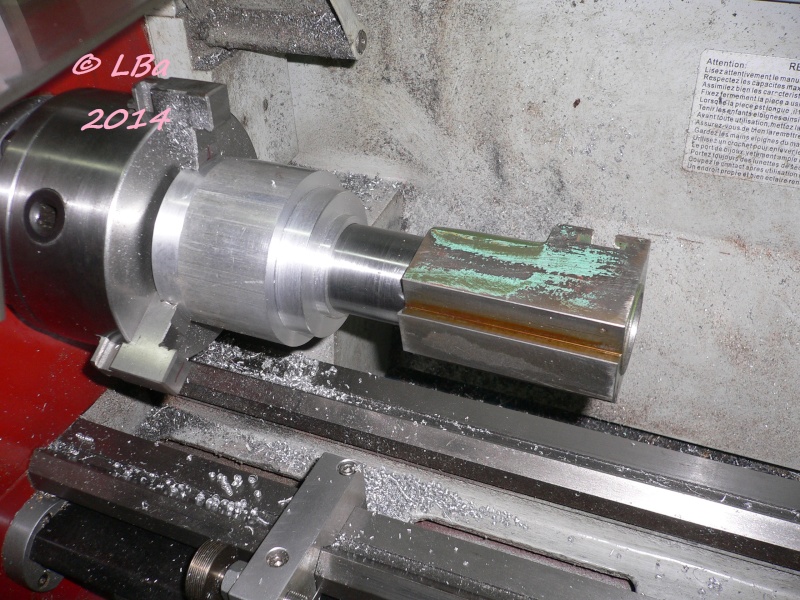

Concernant l'arbre devant recevoir le galet, j'ai trouvé dans mes récups, un axe qui conviendrait

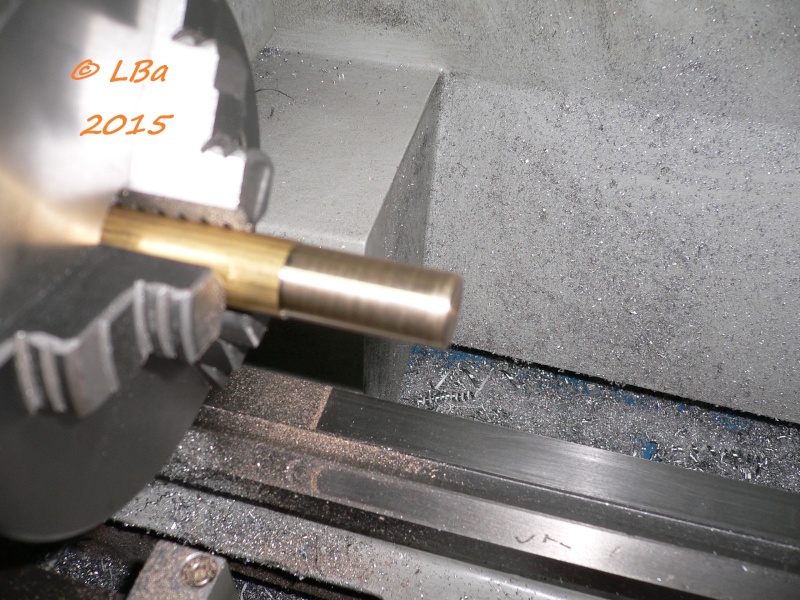

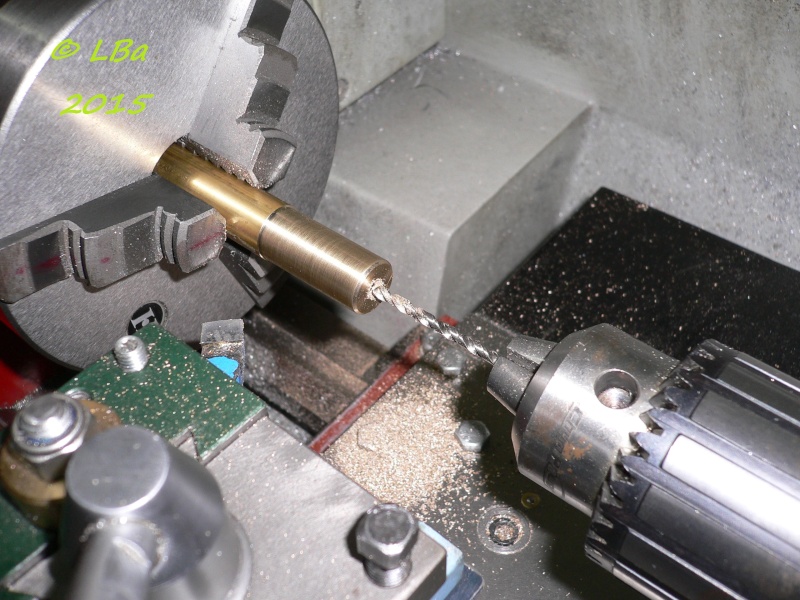

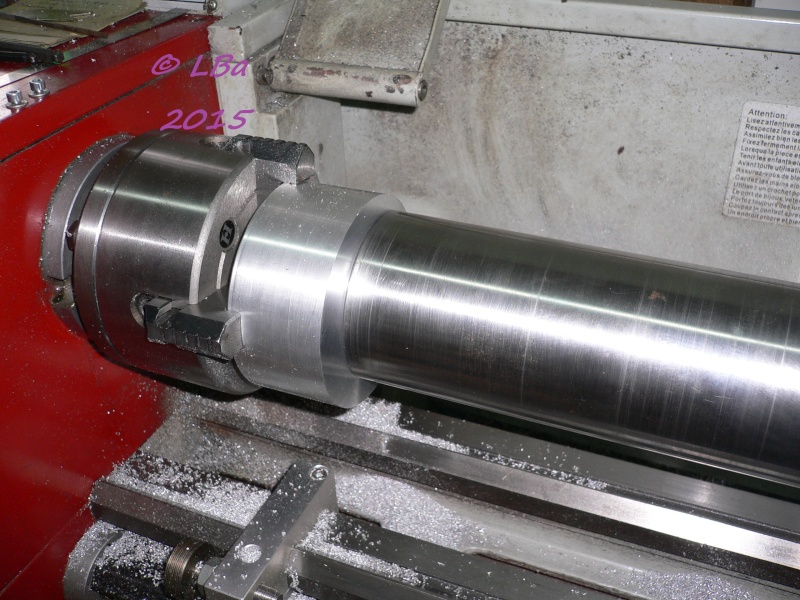

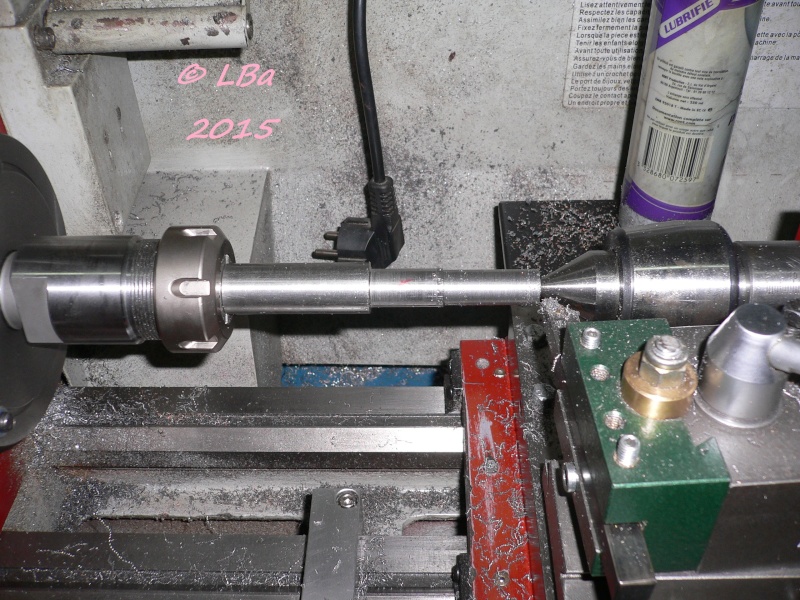

après coupe à la longueur, reprise de l'axe en mandrin à pince :

reprise du Ø à 12 mm pour montage glissant du roulement

contrôle de l'ajustement abre/roulement

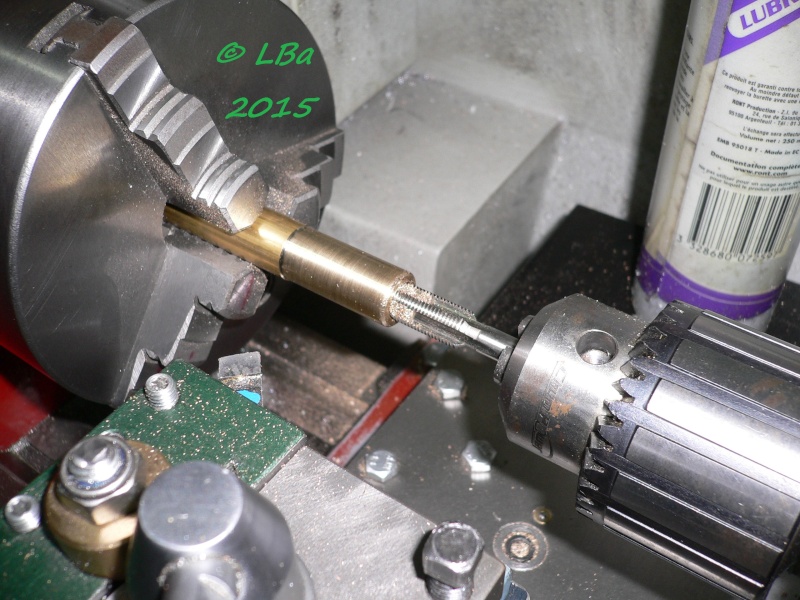

taraudage à M6 en bout

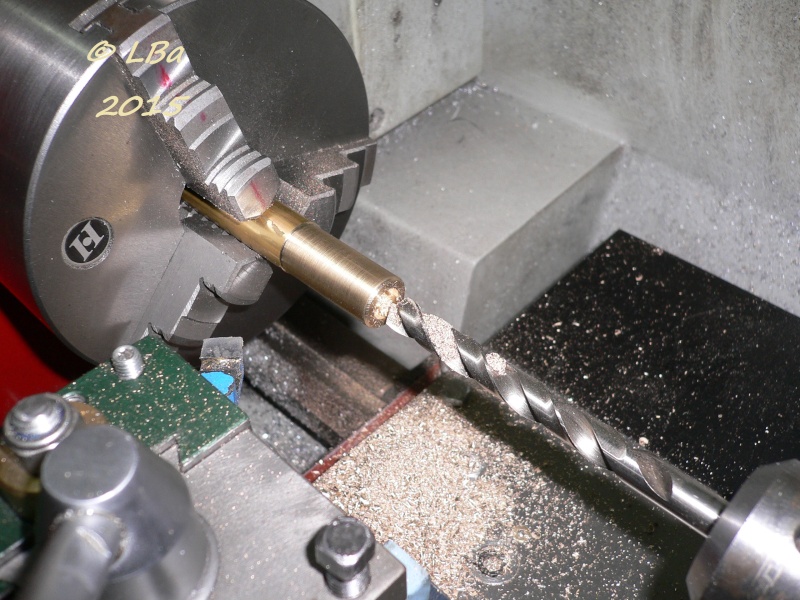

après retournement de la pièce :

re -perçage/taraudage à M6 de l'autre bout de la pièce

après usinage d'une petite entretoise

mise en place de celle-ci sur l'axe

et serrage à l'aide d'une vis M6 et d'une rondelle cuvette

le galet tendeur pour la courroie est terminé

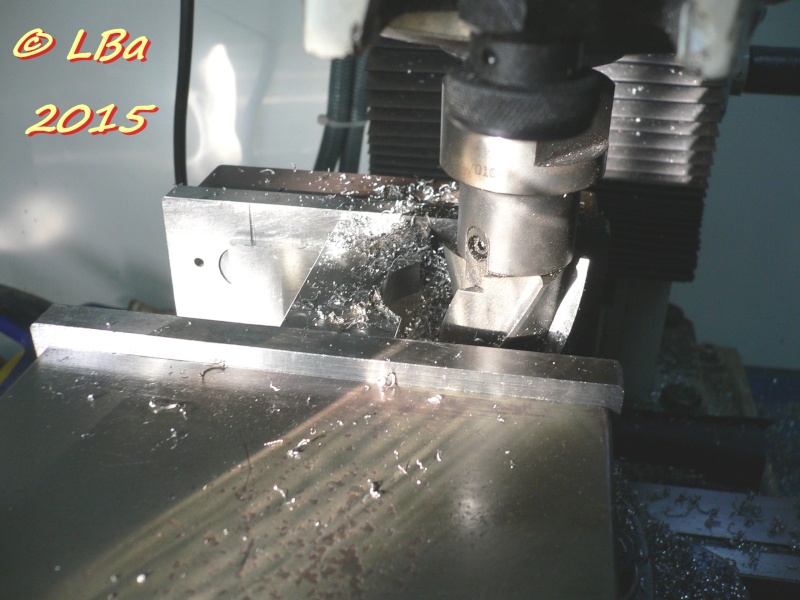

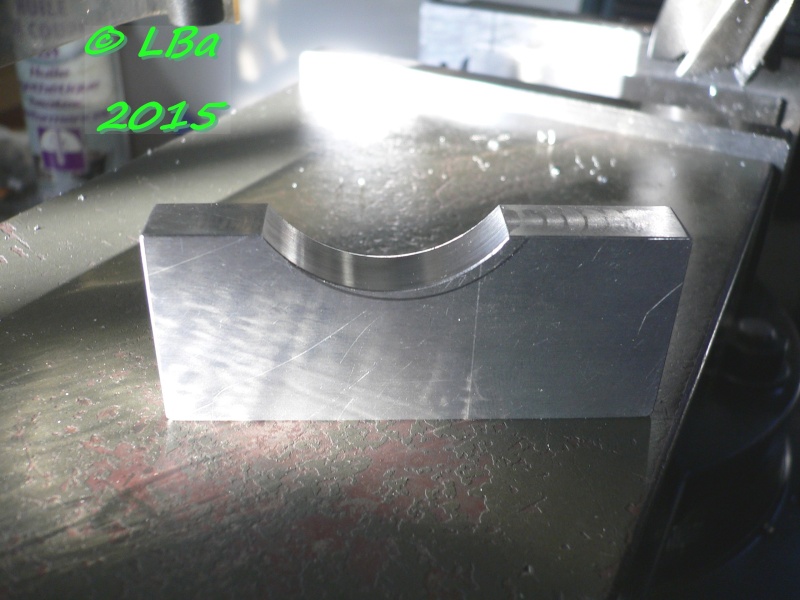

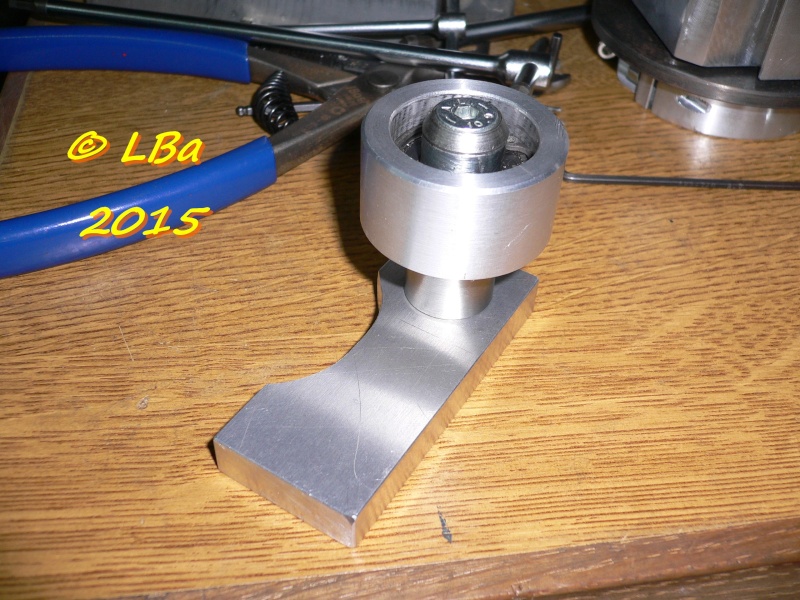

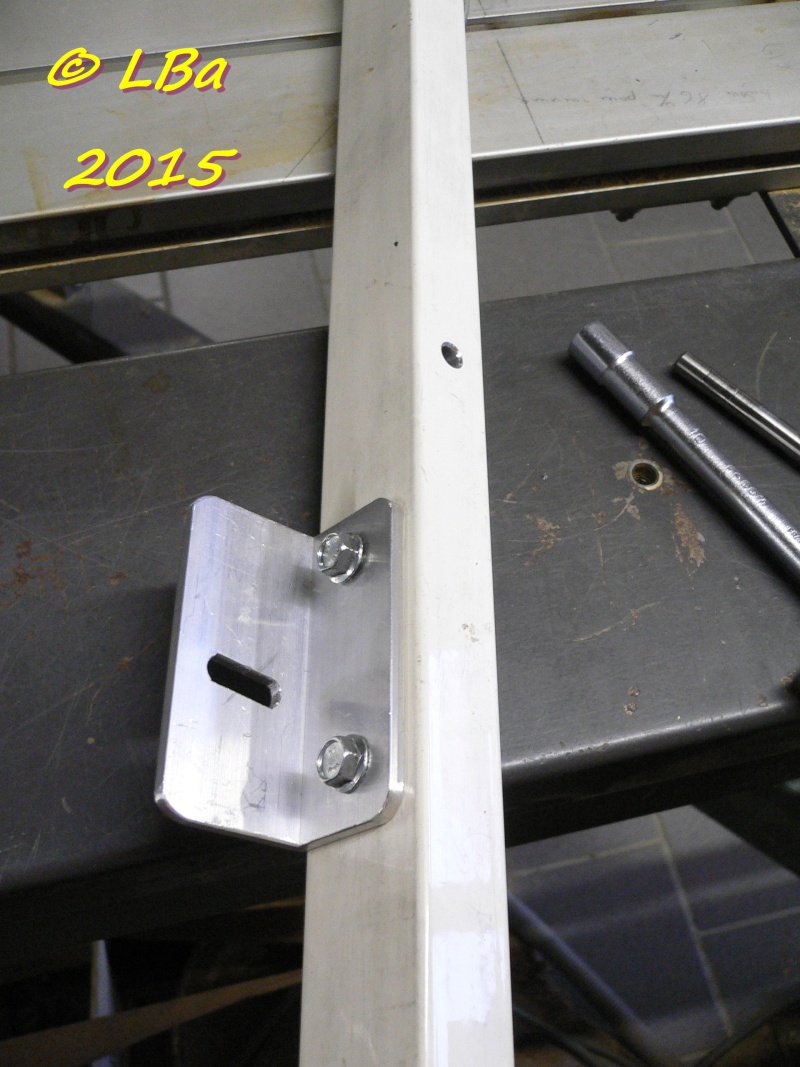

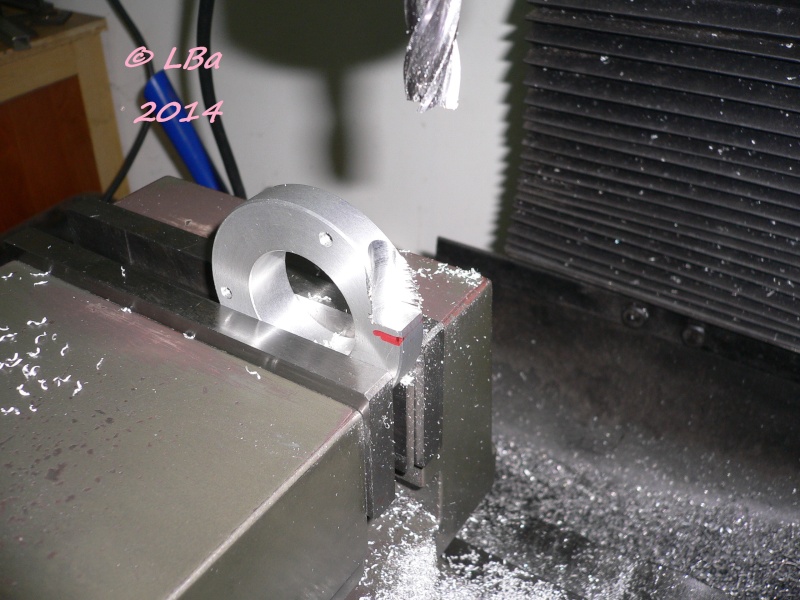

Le support arbre/galet est usiné à partir d'un plat alu

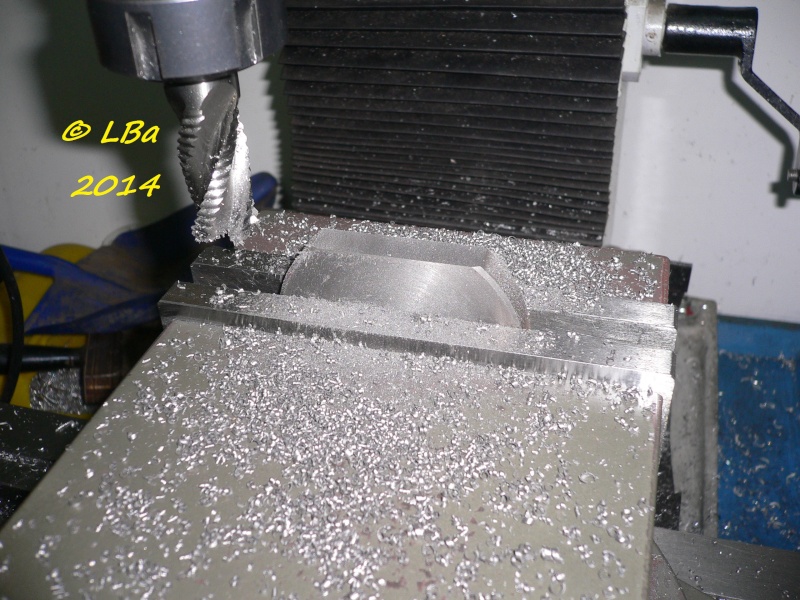

j'ai commencé par faire un usinage pour le passage du moteur

l'ébauche de l'usinage pour le passage du moteur

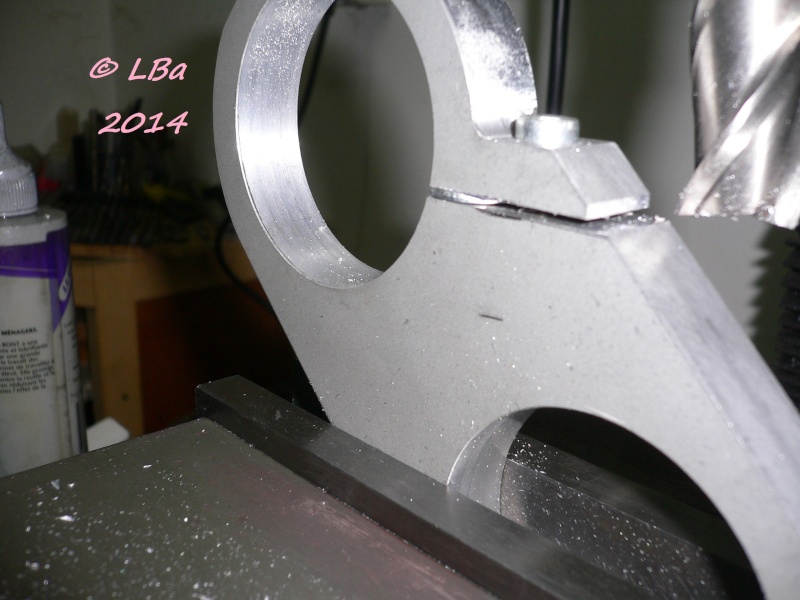

perçage au Ø 6,2 mm puis fraisure pour la fixation de l'arbre porte galet

l'ensemble galet/arbre sur le support

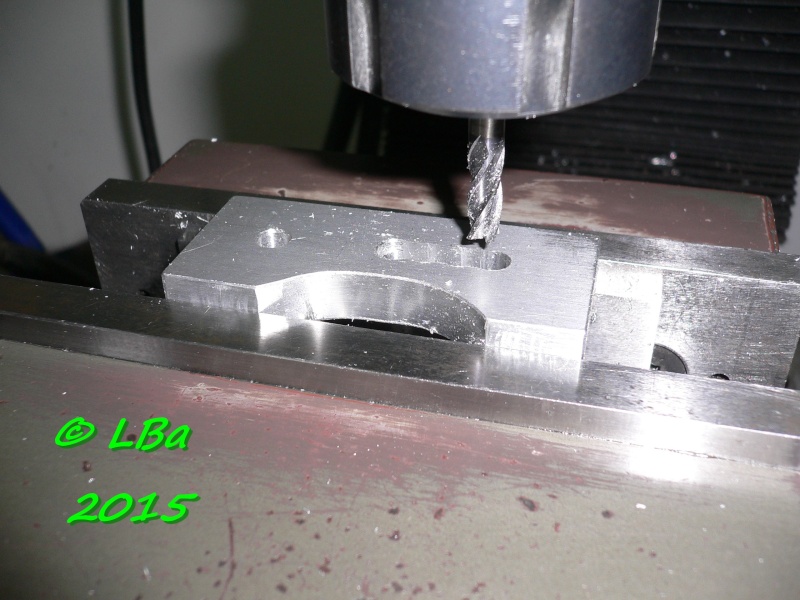

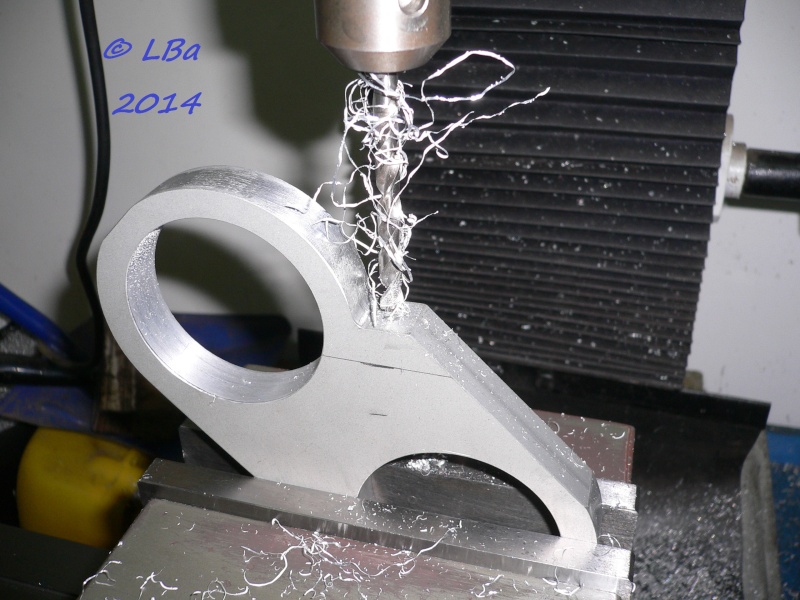

ébauche d'une lumière (par trou tangent) sur le plat support

finition de la lumière avec une fraise de Ø 6 mm

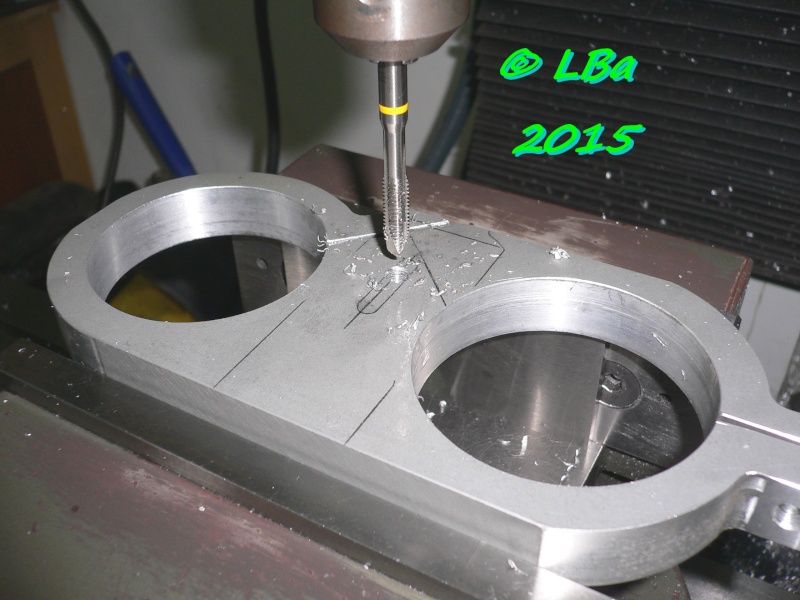

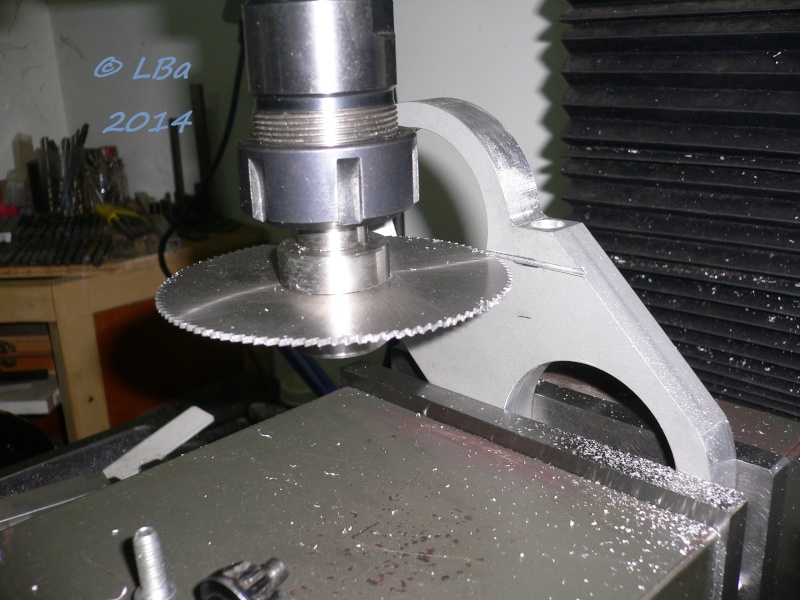

Sur le support moteur/broche porte meule

perçage/taraudage d'un M6 pour la fixation du plat support arbre/galet

perçage/taraudage en bout du support pour la vis de réglage de la tension de la courroie

sur le support moteur, perçage pour la fixation du support de la vis de tension

taraudage des fixations

le plat support arbre/galet est usiné

le plat support vis de tension est usiné

l'ensemble de tension de courroie en place sur le support moteur

le résultat final en place

la tension de courroie est effective

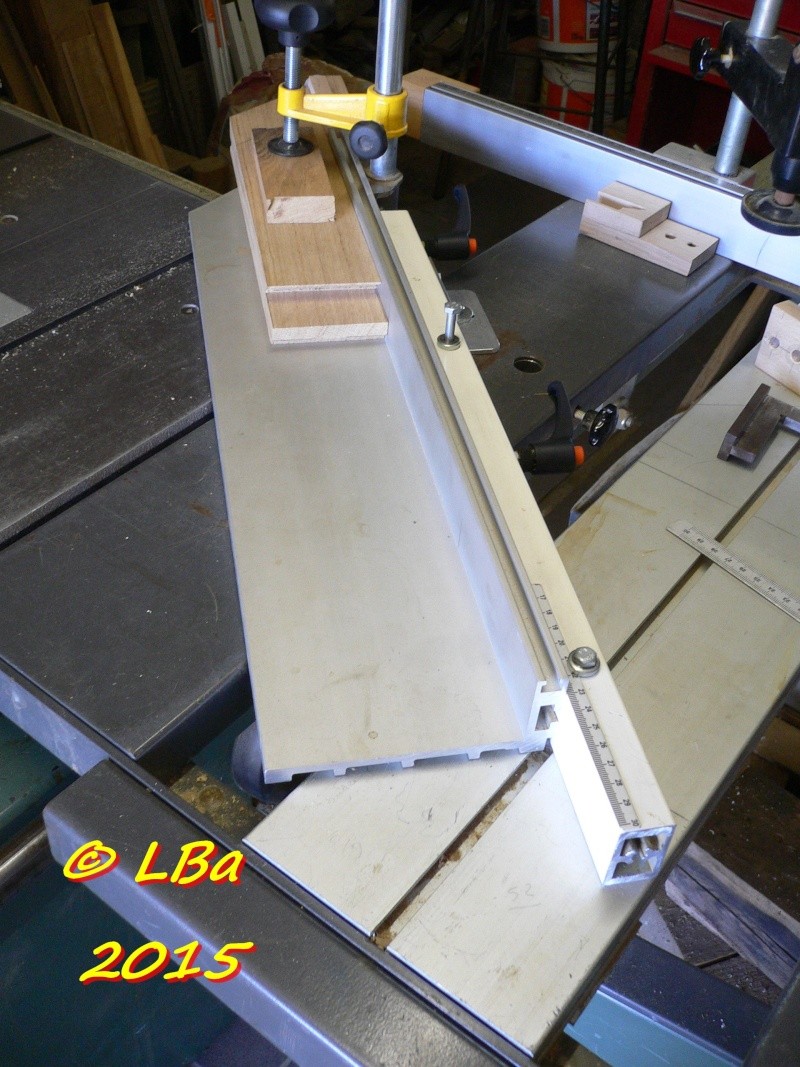

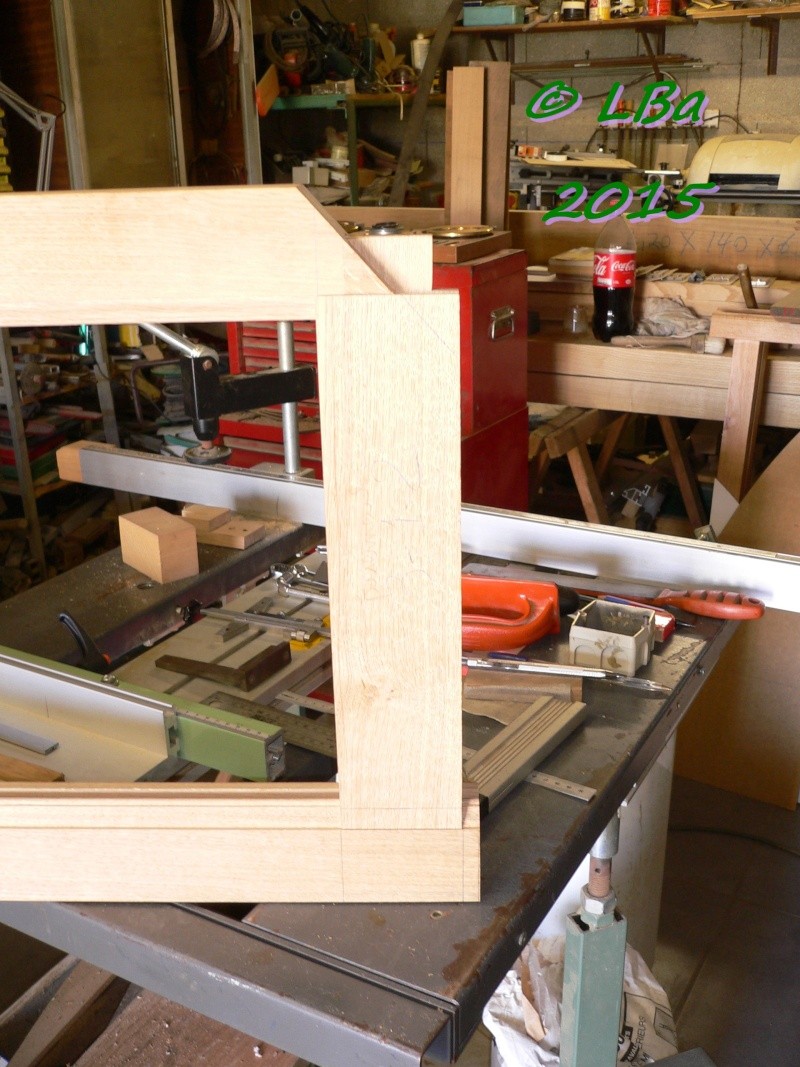

Usinage traverse haute biaise

Je crée un nouveau billet consernant les usinages pour une traverse haute biaise

petit rapelle de la dite traverse :

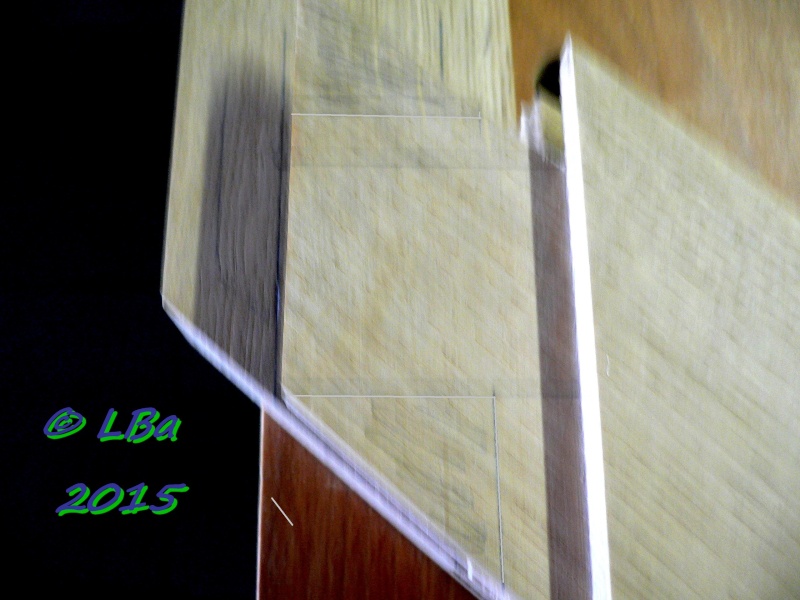

la traverse ayant été débitée à l'angle et de longueur, aprés traçage des tenons et du contre profilage

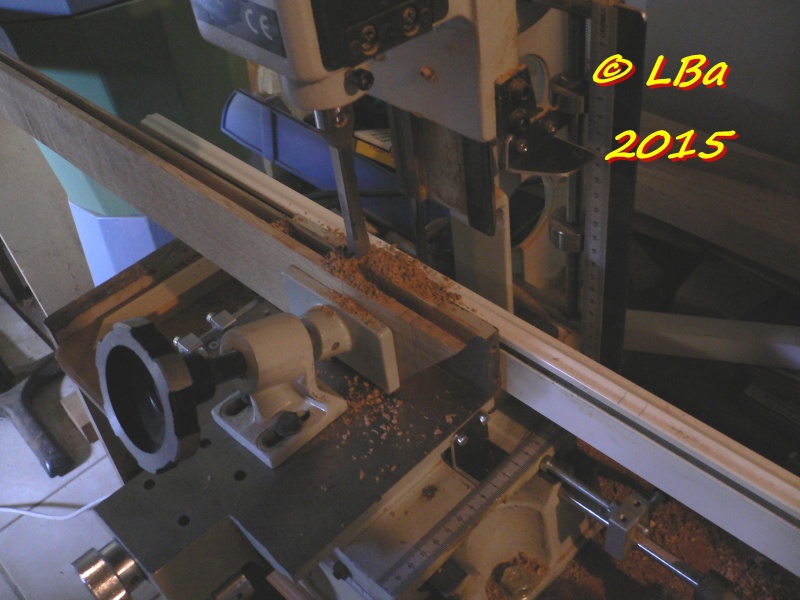

Afin de réaliser les usinages en bouts de la traverse, il me fallait incliner mon chariot à tenonner

monté sur la table de sciage

j'ai du réaliser au préalable une modification de la fixation du chariot à tenonner

un morceau de profil alu (montant renforcé de garde corps) et un morceau de cornière aluminium

et quelques perçages/taraudages et vis d'assemblage et la modif est réalisée

je reprend une fixation existante sur le chariot de sciage et j'en crée une autre

le dessus du chariot étant une tôle de faible épaisseur, j'utilise un insert taraudé à sertir

pour ce faire

l'insert monté sur la pince à sertir

la pince est comme une pince à rivet Pop à par que la tige de traction est une tige filetée au Ø de l'insert

pour ce cas prècis du M6

l'insert est serti sur la tôle du chariot de sciage

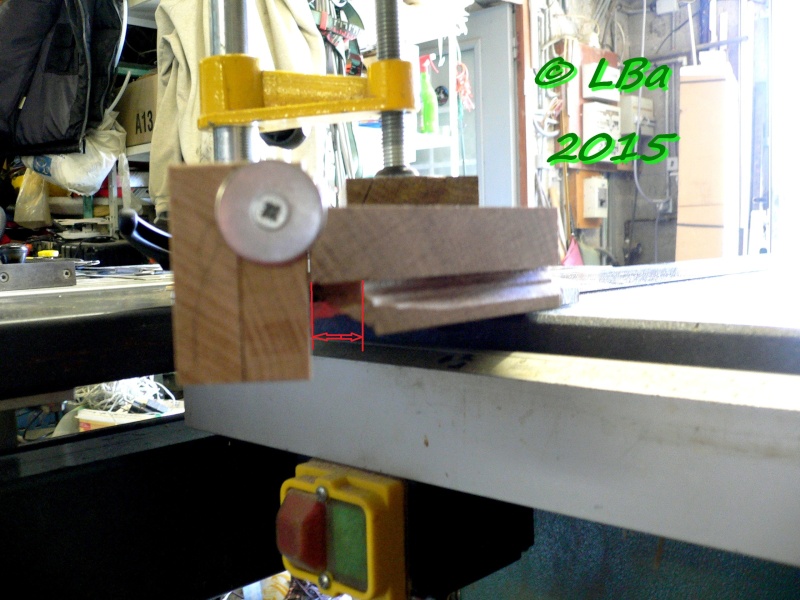

la table à tenonner montée et réglée en position

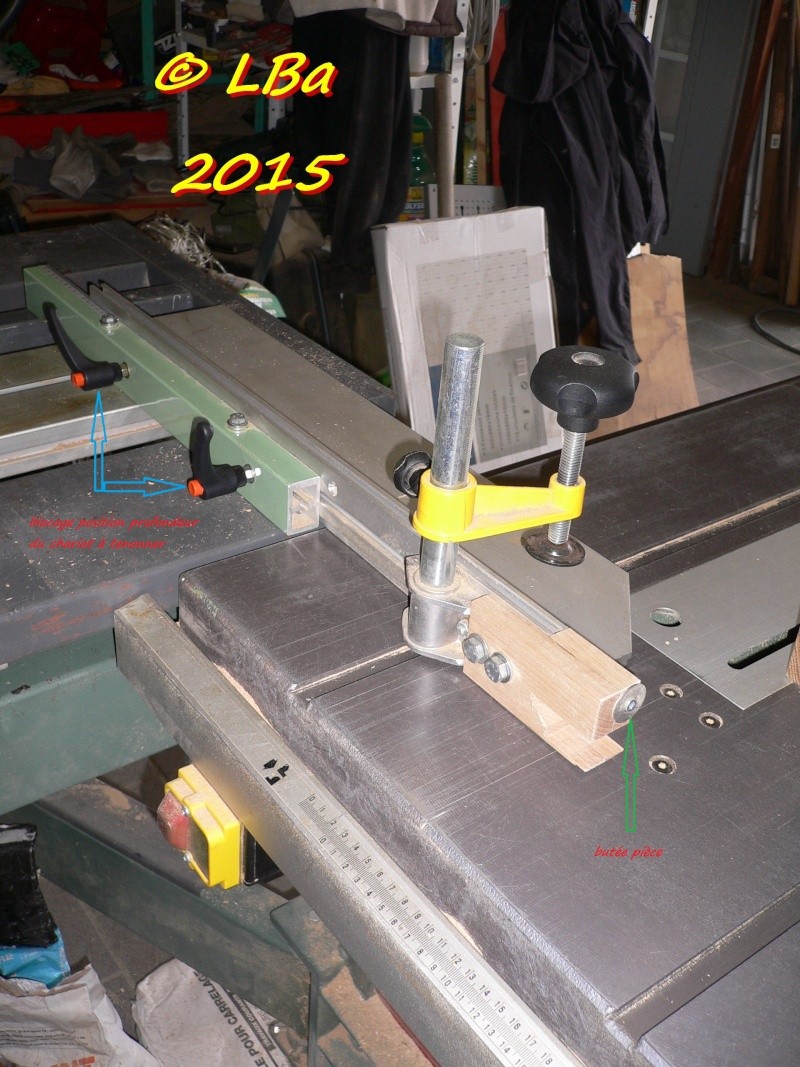

petit essais d'usinage (contre profilage)

le chariot de sciage se trouve en butée (mécanique), mon usinage n'est pas sur toute la traverse

il me faut décaler de nouveau la table à tenonner d'au moins 6 cm

Après la pose d'un nouvel insert taraudé décalé de 6 cm du précédent :

la table est donc décalé et réglé à l'angle

second essai d'usinage :

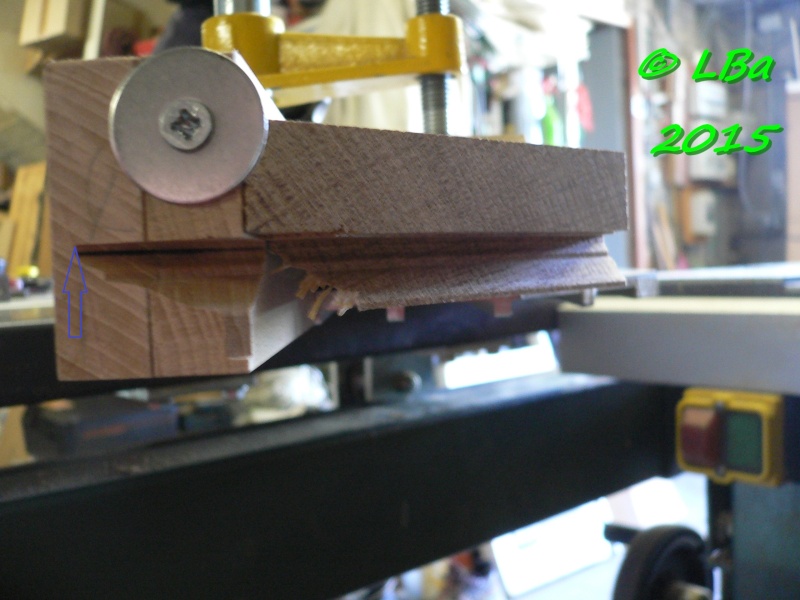

cette fois, c'est correct, le contre profilage est sur tout le bout de la traverse

je peux contre profiler mes bouts de traverse biaise

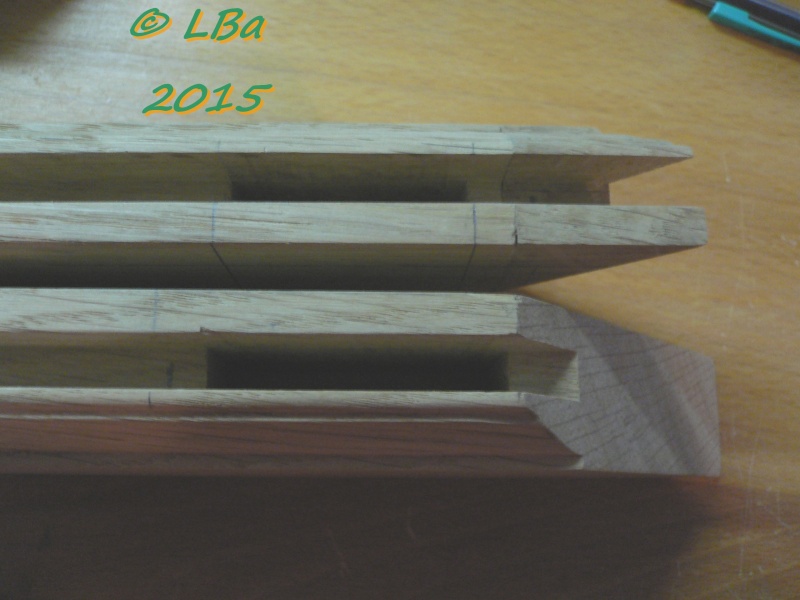

traverse contre profilée

changement d'outil et usinage des épaulements pour réaliser les tenons

les tenons sont usinés, restera le dégraissage, après usinage des mortaises sur les montants

mais il me reste encore de l'usinage sur la traverse

une rainure pour recevoir le panneau de remplissage

la feuillure est usinée

rest le profilage à effectuer :

profilage traverse

traverse profilée

Ceci étant réalisé, je reviens sur les tenons, je ne les avais usiné que sur l'épaisseur

traçage du tenon d'un coté

traçage du tenon du coté opposé

aprés avoir repporté l"emplacement des tenons sur les montants, je passe au mortaisage

de celui-ci

mortaisage d'un montant

les mortaises réalisées sur le montant droit et gauche

je peux alors tailler les tenons d'après les mortaises réalisées

taille tenon

premier tenon taillé

second tenon taillé

petite vérification :

montage à blanc du cadre de la porte coté face

vue en bout

me reste à ajuster l'assemblage, un peu trop de jeu à mon goût

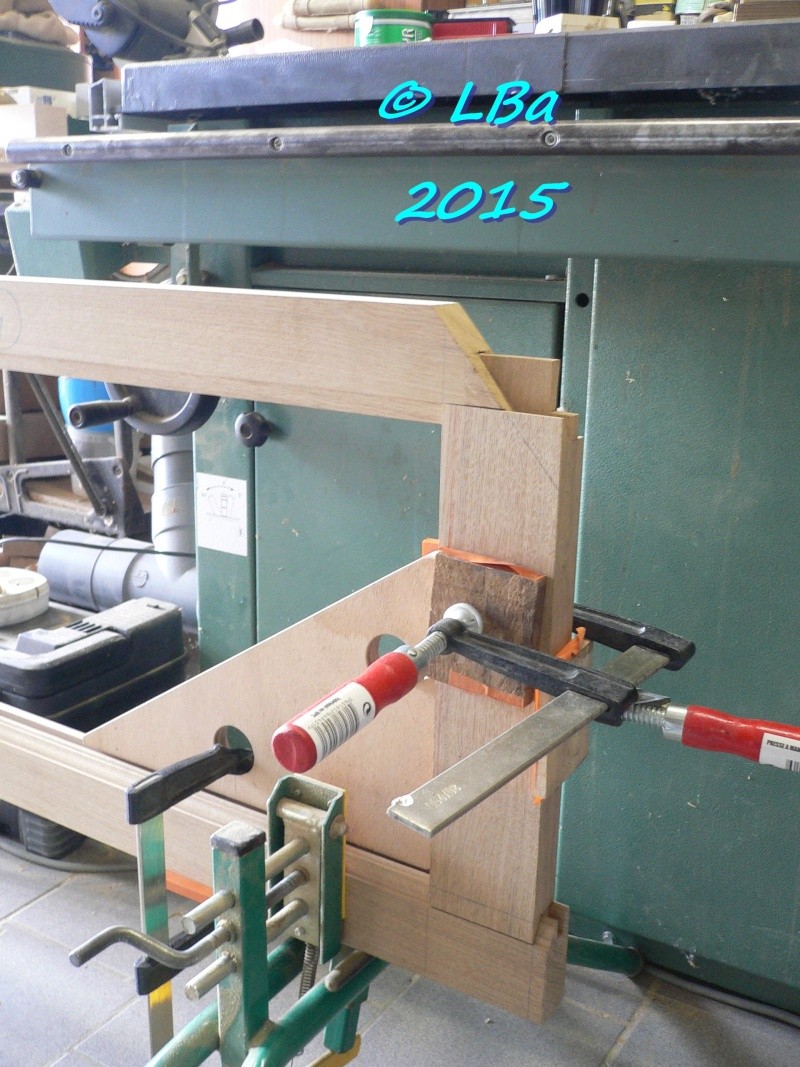

Montants/traverses des portes

Ayant besoin de m'approvisionner en bois afin de fabriquer les montants et les traverses des 4 portes

j'ai passé commande via internet sur un site marchand " Prestobois"

si le délais de livraison a été long à mon gout pour soi-disant des bois en stock

la qualité et l'emballage des bois à été au top

le bois commandé est de l'avivé chêne de 35 mm épaisseur en différentes longueurs

afin de profiter d'une livraison gratuite, j'ai acheté du chataigner en même temps

les différents colis (emballé et bien emballé) à la livraison

ouverture d'un colis (les angles des bois sont protégés par des cornières en carton)

les bois déballés et stockés ( le chataigner est à gauche et le chêne à droite)

Après avoir relevé les dimensions des futurs portes (hauteur/largeur)

j'ai corroyé les montants et les traverses basses et intermédiaires (les traverses hautes seront réalisées plus tard)

désirant assembler les montants et les traverses à montage profil/contre profil ; après consultation d'une

méthode de réalisation je me dois de commencer à usiner les contres-profil sur les traverses

les traverses ont été mise à longueur sans sur cotes

j'ai réglé la sortie des fers (contre profil) sur le porte outil

détail du réglage de sortie des fers : la pointe du fer lêche le rond et ce de même façon d'un fer à l'autre

mise en place sur la toupie du chariot à tenonner

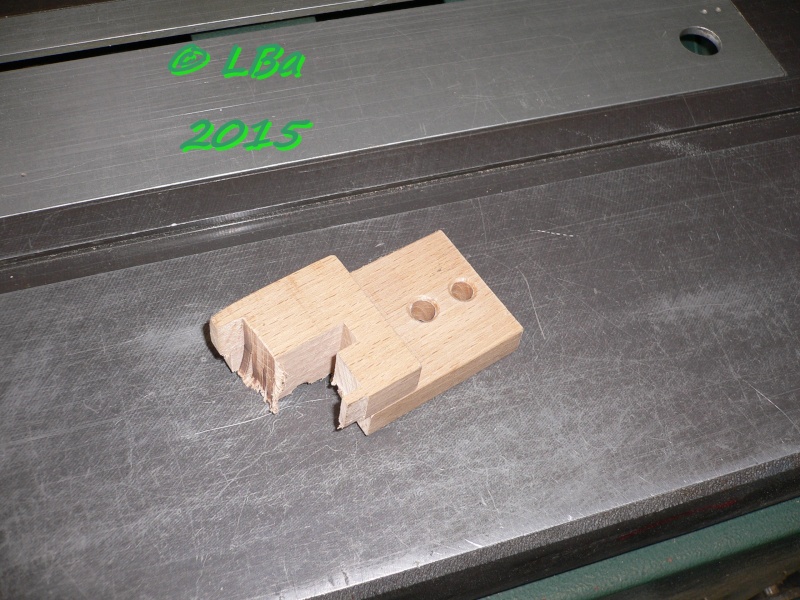

la cale martyr en bout de chariot a été changée l'ancienne ayant vécue :

ancienne cale martyr

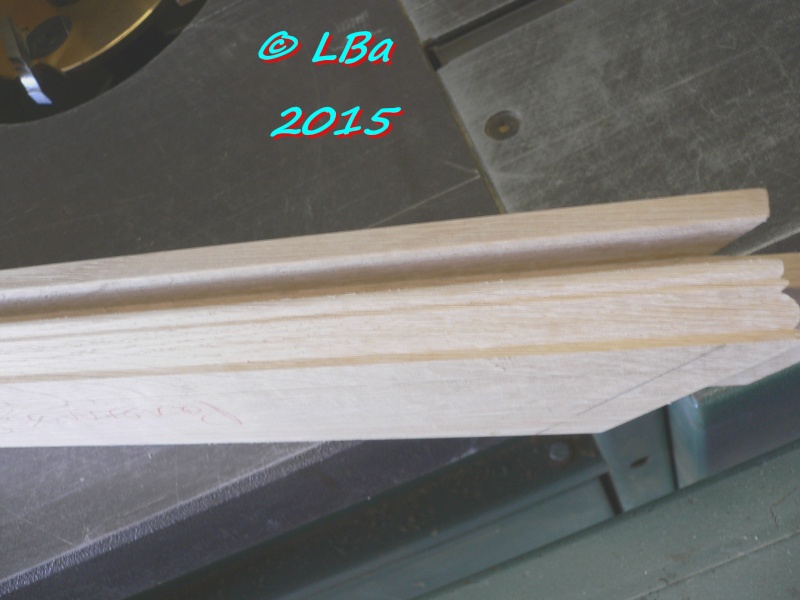

des nouvelles cales martyr avant usinage

réglage de l'usinage du contre profil sur une chute (hauteur et profondeur d'usinage)

le réglage a demandé un affinage, j'avais un petit décalage (en hauteur) d'une prise de profondeur de passe

à l'autre

le problème résolu :

contre profilage en bout des traverses

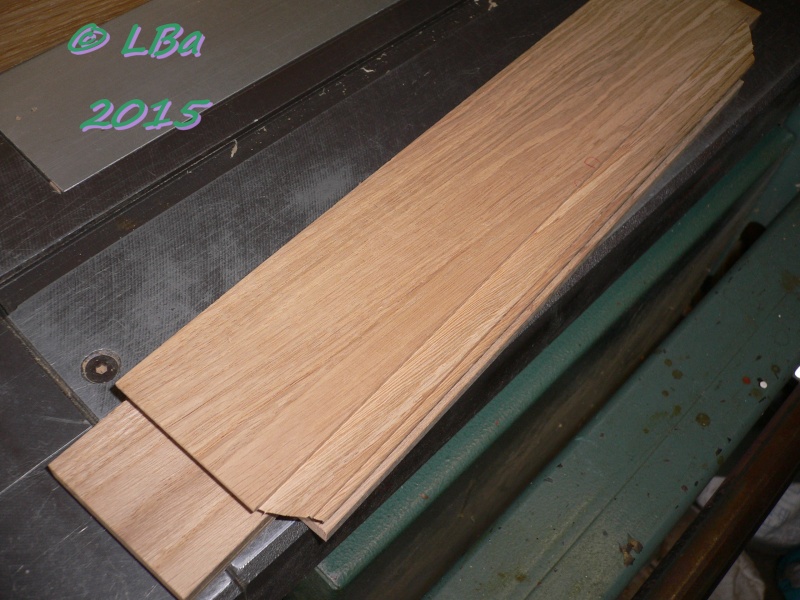

les traverses sont contre profilées

apperçu du contre profilage d'un bout des traverses

à la vue de la profondeur de l'usinage , celui-ci a été effectué en plusieurs passes

Les traverses contre-profilées, je suis passé à l'usinage des tenons

sur le chariot à tenonner, après changement de la cale martyr, adaptation d'une butée

une simple équerre (alu) vissée

réglage de l'épaisseur du tenon sur une pièce d'essais

le réglage trouvé ,usinage des tenons des traverses

les tenons sont usinés me restera à les dégraisser, une fois les mortaises sur les montants usinées

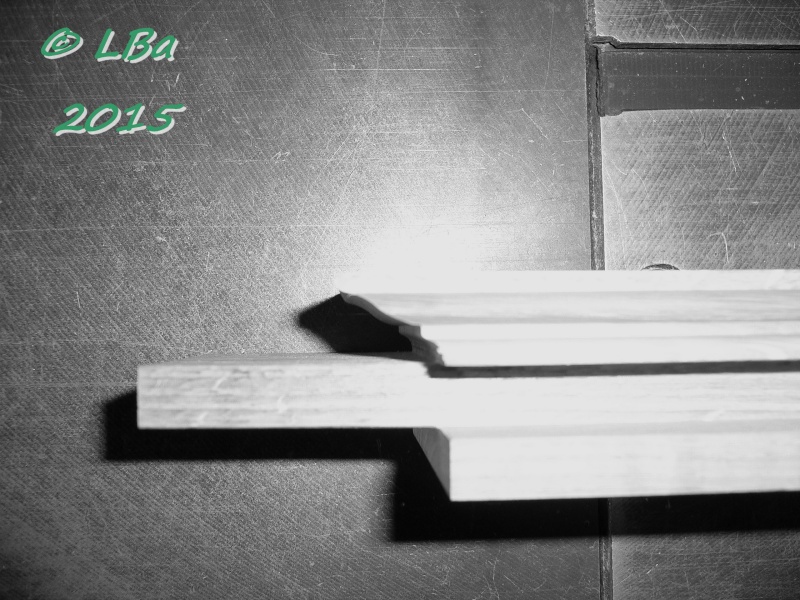

les tenons vue de plus près

ensuite usinage d'une rainure (ou feuillure) sur les traverses, après montage d'une fraise à rainer :

réglage de la hauteur de la rainure égale à l'épaisseur du tenon

rainurage des traverses

traverse rainurée

la toupie étant réglée, j'en ai profité pour rainuré les montants

rainurage d'un montant

vue arrière du rainurage d'un montant

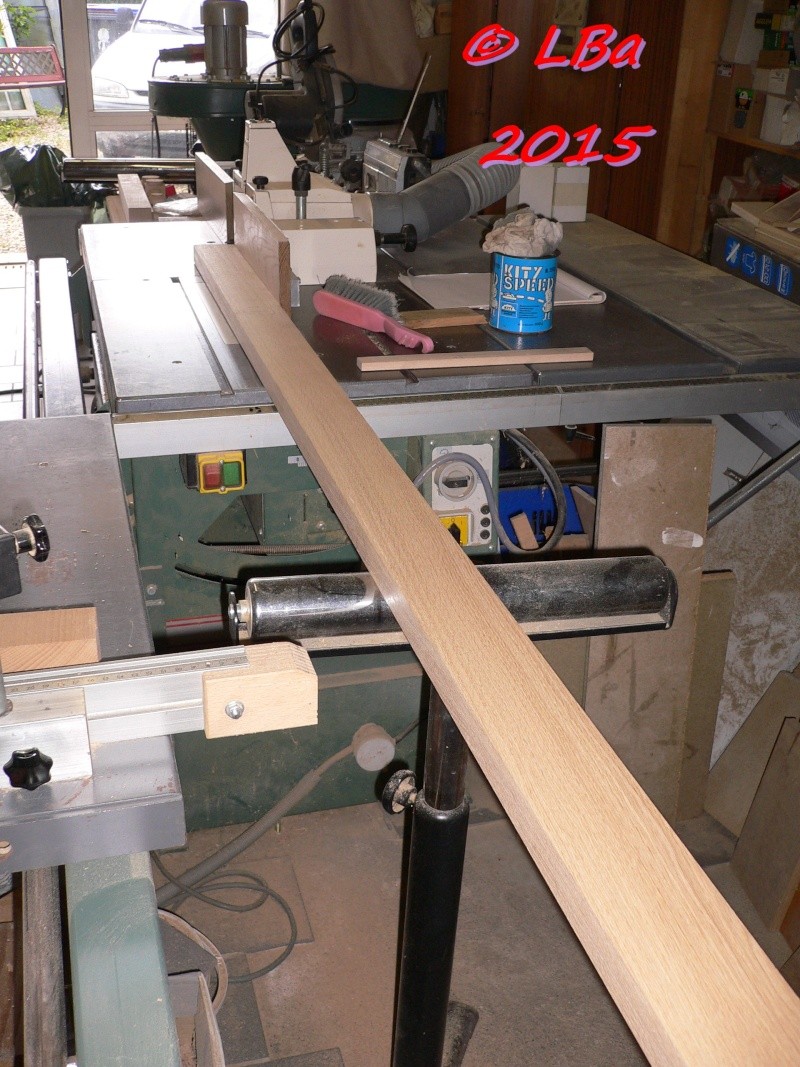

les pièces étant longues (2 mètres) j'ai utilisé des servantes pour les soutenir

les montants sont rainurés

Ceci fait, réglage des fers ( sur un second porte outil) pour le profilage des montants et des traverses

réglage des fers (ceux ci sont aussi pour un travail par le dessous)

réglage de la hauteur d'usinage du profil d'après celle du contre-profilage

profilage des traverses

traverse profilée

vue de l'arrête de l'intersection profil/contre-profil

les traverses sont profilées

comme pour les tenons, la toupie étant réglée, j'ai profilé les montants

les montants sont profilés

me reste à mortaiser les montants

après traçage, réglage de la mortaiseuse à B² (profondeur de la mortaise, centrage de celle ci par

rapport à la rainure, butée de début et de longueur de mortaise )

mortaise d'une extrémité d'un montant

la mortaise usinée

la mortaises réalisée, j'ai tracé un tenon

taille du tenon

montage à blanc d'un angle pour retouche/ajustement de l'assemblage si nécessaire

vue en bout du montage à blanc

vue arrière du montage

vue intérieure (feuillure) du montage

les réglages validés, j'ai usiné les mortaises pour un bout sur tous les montants

puis :

réglé la butée (axe Y) pour mortaiser les montants à l'autre extrémité par retournement de

ceux-ci ; les montants mortaisés à chaque extrémité :

réglage des butées pour les mortaises (sur les montants) des traverses intermédiaires

usinage mortaise pour traverse intermédiaire

tenon/mortaise traverse intermédiaire

montage à blanc d'une traverse intermédiaire sur montant

les mortaises des montants pour les assemblages à angle droit sont réalisées

pour l'assemblage des traverses en biais, je le ferais par la suite

positionnement des cadres de porte sur l'encadrement

Lors de ce positionnement à blanc des cadres de prote sur le bati, je me suis

apperçu que pour les deux portes médiannes, un des montants était trop court et ce

malgré une sur longueur; il manque environ 2 cm

j'ai été obligé de rallonger les deux montants

montants ralongé

détail de ce qui manquait en longueur

l'aboutage réalisé et la colle sèche ,traçage des extrémités et :

sciage à longueur et à l'angle d'un montant

sciage montant à l'angle

les deux montants mis à longueur et à l'angle

l'erreur réparée, j'ai traçé les traverses

mise en situation et traçage d'une traverse

débit d'une traverse

une traverse débité à longueur, traçage de la longueur du tenon et de la position

du contre profilage

pour l'autre porte, je reste en angle droit à l'assemblage,juste une petite coupe biaise à effectuer

autre vue (avec positionnement précis de l'assemblage )

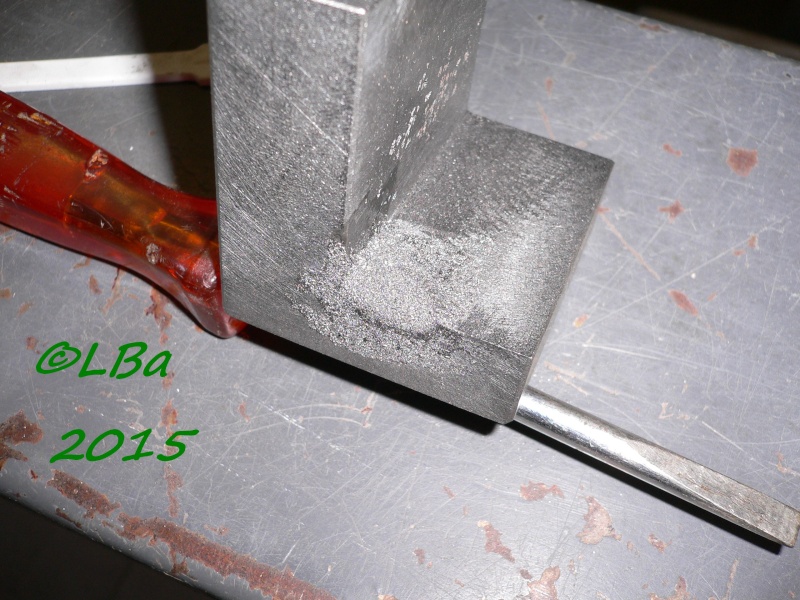

équerre support vis /écrou coulisseau montée/baisse support moteur/broche

j'ai commencé cette pièce :

une équerre support pour la vis du coulisseau

rappel sur l'origine de cette pièce : une masselotte d'équilibrage de feu machine à laver

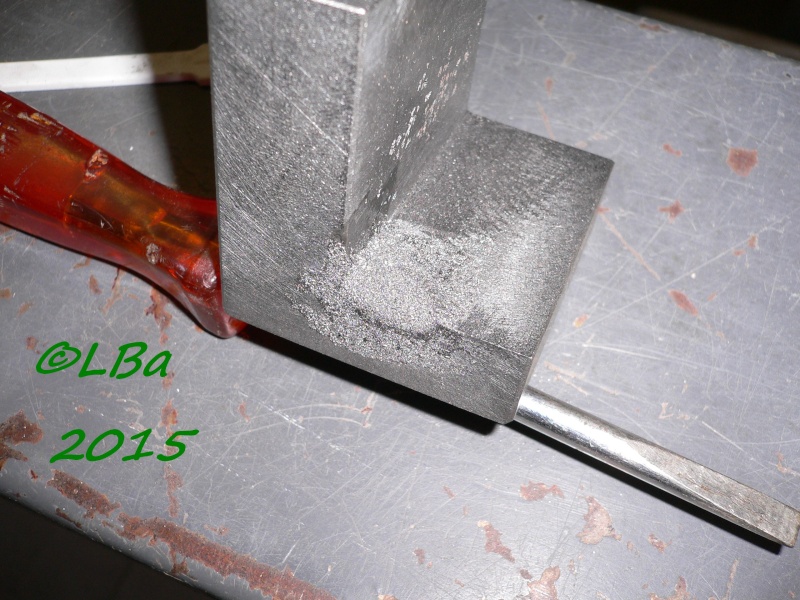

en cour d'usinage de cette pièce,une bulle de coulée de fonderie (pièce en fonte) est apparue

après avoir rebouché cette bulle à l'époxy bi-composant et limaille de fonte et séchage

j'ai continué l'usinage de la pièce

j'ai donc monté l'ensemble coulisseau dans l'étau de la fraiseuse

puis j'ai centré le coulisseau d'aprés la tête de vis

nota : si j'avais fais certains usinage dans un ordre différent, je n'aurais pas eu à agir

comme ça mais l'erreur étant là , j'ai fais en sorte que !!!!

après avoir démonté la vis :

j'ai positionné l'équerre support sur le coulisseau et abloqué à l'aide de pinces bloc

après avoir collé un morceau de cache afin de boucher le trou de la douille taraudée en laiton:

après un point de centre, perçage au Ø de 3 mm

contre perçage ensuite à différents Ø ici Ø 11,8 mm

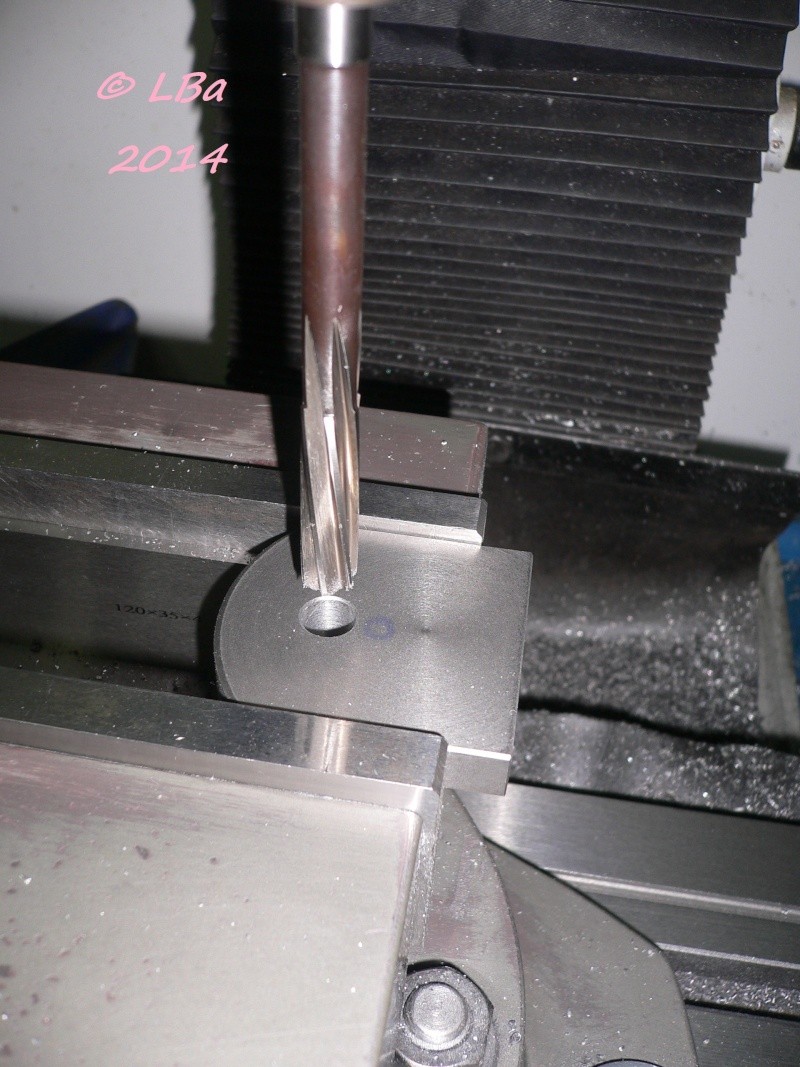

et alésage à l'alésoir machine au Ø de 12 H7

contrôle de l'ajustement avec la vis

re-contrôle après démontage de la pièce

et contrôle final de fonctionnement (rotation et déplacement du coulisseau) avant

fixation de l'équerre sur le coulisseau

remise en place de l'ensemble coulisseau /vis/équerre

ablocage de l'équerre à l'aide d'une pince étau

perçage au Ø de 3 mm

contre perçage au Ø de 4,2 mm

contre perçage au Ø de 5,2 mm que sur l'épaisseur de l'équerre

taraudage à M 5

et fraisure sur l'équerre pour noyer une tête de vis

déplacement en y et point de centre pour la deuxiéme fixation de l'équerre

de nouveau, même opération de perçage /contre-perçage/taraudage

et dernière opération; la fraisure de la seconde tête de vis

l'ensemble assemblé coté pile

et là coté face

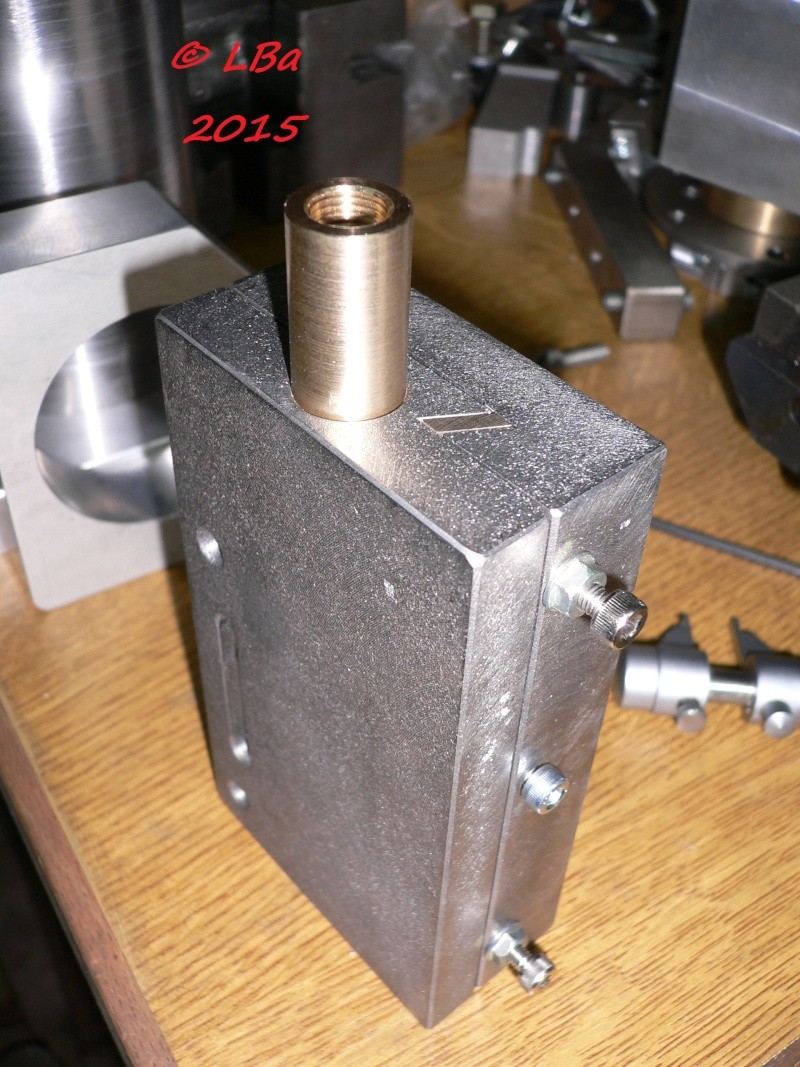

Vis / écrou coulisseau montée baisse support moteur/broche

Ouvrant un nouveau billet, concernant le système, fidèles lecteurs( trices) afin que vous ne

soyez pas désorientés(ées) une image de rappel :

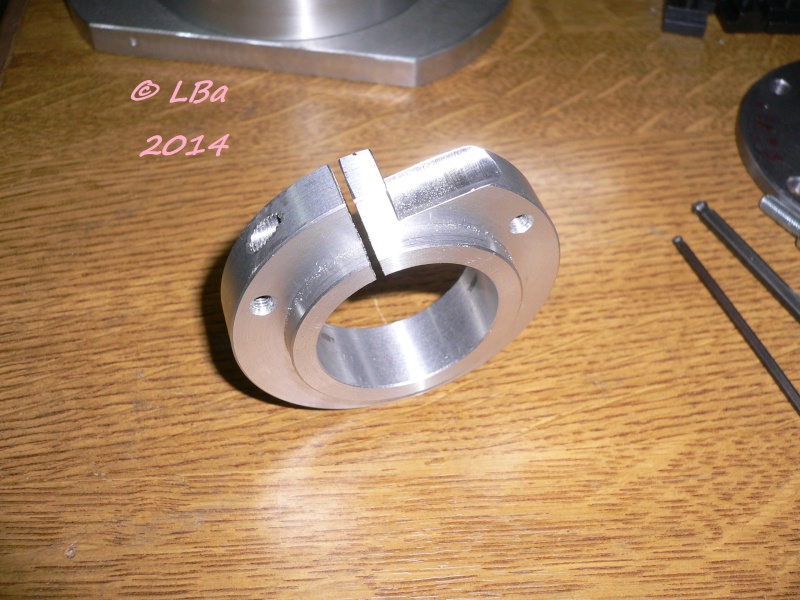

Dans le lamage du coulisseau mobile, va venir une bague écrou

le lamage ayant été réalisé avec une fraise à lamer avec pilote, le Ø est de 15,21 mm

(,21 sont les pouillèmes du résultat de l'usinage)

je vais donc tenir compte de ces pouillèmes pour l'usinage du Ø extérieur de la bague/écrou d'ou le

pourquoi d'usiner l'écrou après avoir fait le lamage

Dans du rond laiton :

usinage du Ø extérieur de la bague/écrou au Ø de 15,21 p6 afin d'avoir du serrage lors de

l'emmenchement sur le coulisseau

contrôle de l'ajustement, l'écrou pointe mais ne rentre pas, j'ai le serrage voulue

point de centre avant perçage

perçage d'un avant trou

contre perçage au Ø de 9 mm avant taraudage

taraudage à M10 pas fin de 100

après débit et mise à longueur :

la bague taraudée est finie d'usinée

la bague pré disposée sur le coulisseau

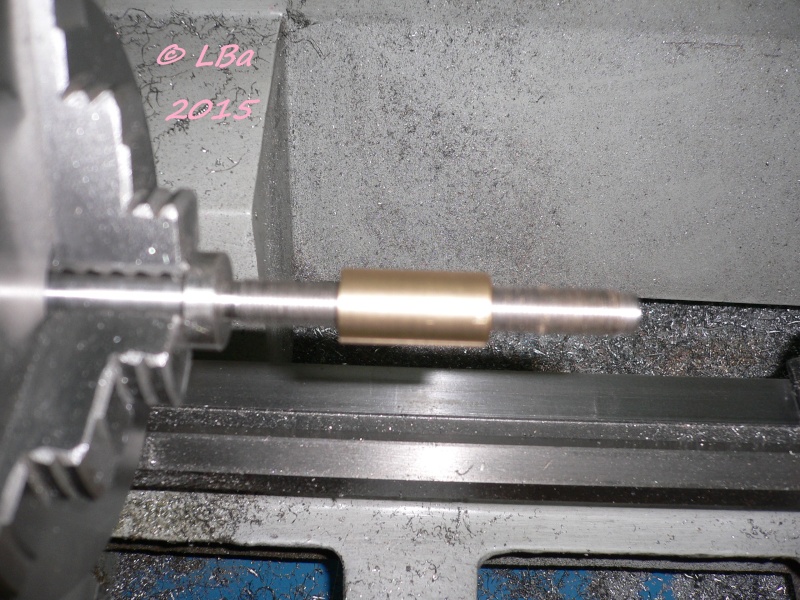

L'écrou réalisé, j'ai usiné la vis

Dans du rond de 20 mm de Ø :

usinage d'un épaulement

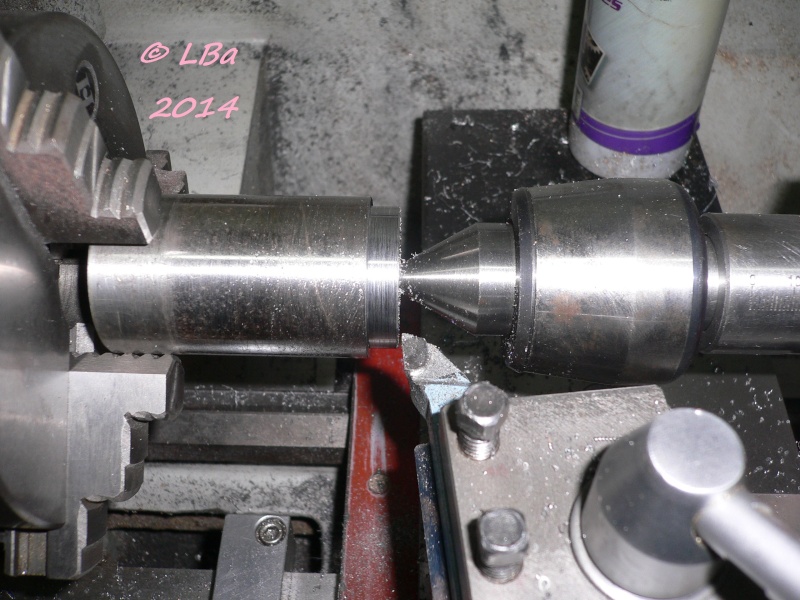

après retournement de la pièce (et un point de centre)

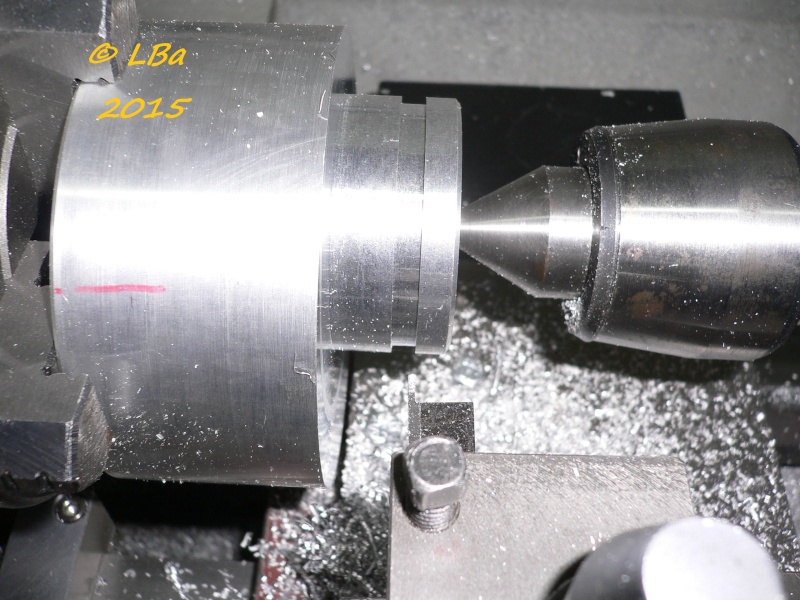

prise de la pièce en montage mixte : mandrin/contre pointe et :

usinage d'un second épaulement

au cours de l'usinage j'ai contrôlé et réglé la contre pointe afin de ne pas avoir de

conicité sur l'usinage

usinage d'une gorge de dégagement fin de filetage

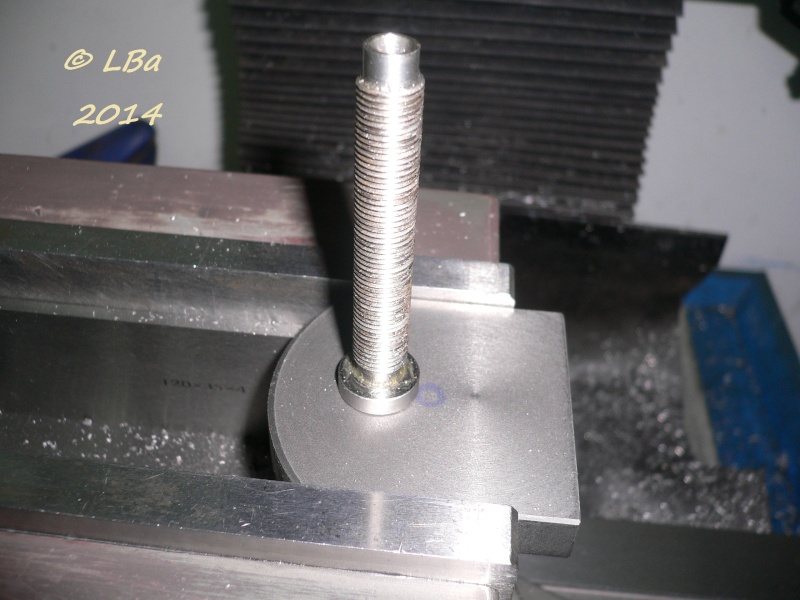

usinage du filetage à M10 pas de 100

contrôle du filetage avec la bague écrou précédement usinée

La vis, la bague écrou sur le coulisseau avant emmanchement à la presse manuelle

les pièces positionnées sous la presse

après action sur le cabestant :

la bague écrou est emmanchée à serre dans le coulisseau

la bague écrou est en place dans le coulisseau et auccun désafleur avec le coulisseau

l'ensemble des pièces en place

Maintenant, il me faut réaliser une pièce (sorte d'équerre) sur laquelle la tête de la vis viendra prendre appui

dans une masselotte d'équilibrage de machine à laver (récupération) en fonte

débit d'un brut pour l'usinage de la pièce

fraisage d'un premier épaulement

puis fraisage d'un second épaulement

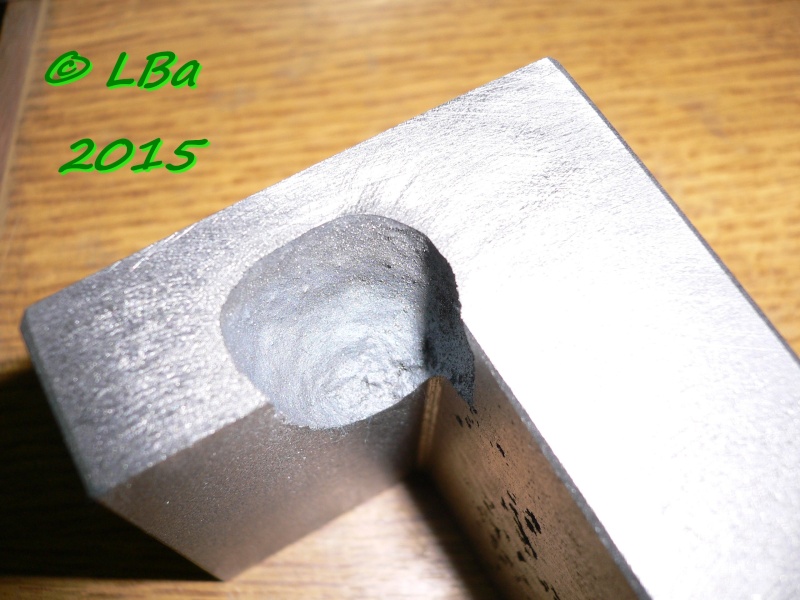

lors de ce second usinage, une bulle de fonderie est apparue

la bulle en question

son emplacement ne nuisant pas mécaniquement à la fonction de la pièce, j'ai rempli le trou

d'un mélange de résine (à deux composants) et de copeaux de fonte d'usinage

le rebouchage, c'est effectué en plusieurs passes

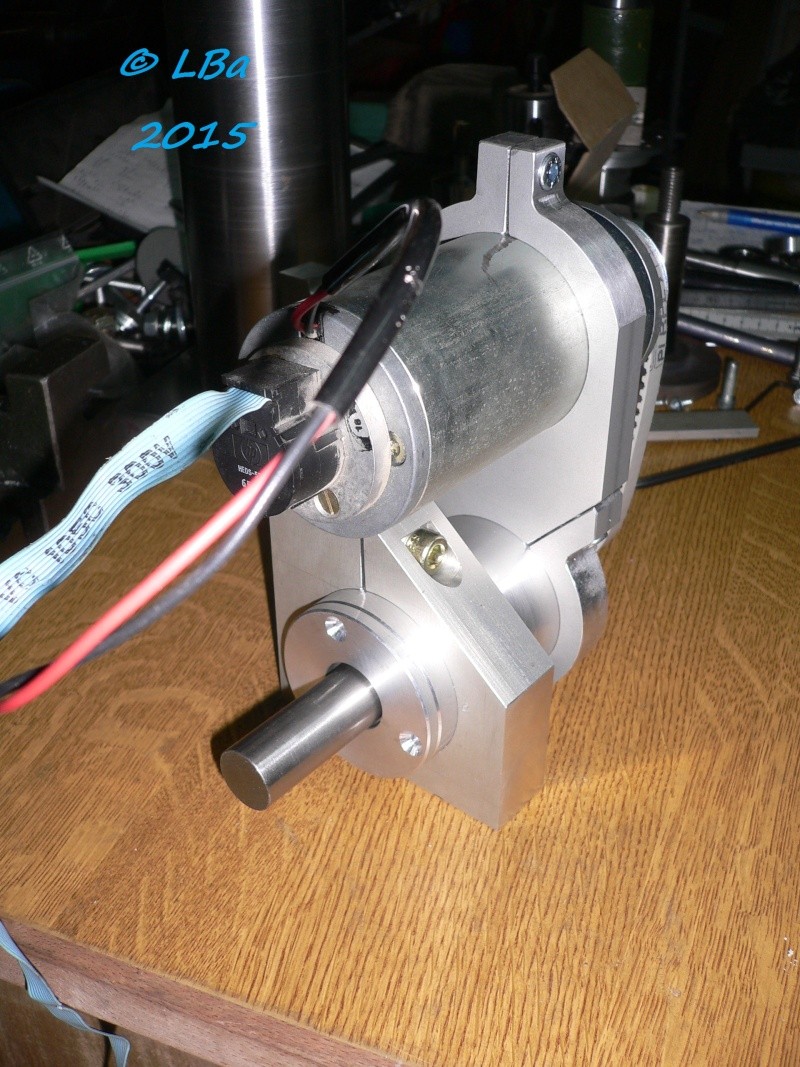

ensemble réglage hauteur moteur broche

Cette ensemble est constitué de plusieurs pièces

notenment un coulisseau avec une pièce fixe monté sur la bague alu (Support excentré)

l'ensemble coulisseau est usiné dans du méplat en fonte, après débit :

usinage sur la partie fixe :

fraisage d'une rainure de clavette pour ce montage:

contrôle du clavetage

en suite :

fraisage d'une rainure (centrée dans la largeur de la pièce)

fraisage d'une queue d'aronde sur un coté de la rainure

fraisage d'une queue d'aronde sur le deuxième coté de la rainure

la double queue d'aronde femelle est usinée

usinage du coulisseau mobile :

fraisage d'un épaulement

fraisage d'une queue d'aronde

fraisage d'un second épaulement

fraisage de la seconde queue d'aronde

la double queue d'aronde mâle est usinée

entre les queues d'arondes (mâle /femelle), un lardon (en laiton ) est prévu

le brut du lardon

les dimensions sont en pouce car acheté outre manche pour une histoire de cout par rapport à un

achat en france

l'épaisseur est de 3,27 mm peut importe, je l'ai prévue lors des usinages

les cotés du lardon doivent être anglé, j'ai effectué cette opération à la lime, plus rapide et moins contraignant

que de le faire à la fraiseuse

limage du premier coté

limage du second coté

le lardon ébauché

vérification de l'ajustement des queues d'aronde, juste ce qu'il faut comme jeu pour le coulissement

deux vis de réglage sont prévus et une autre de blocage

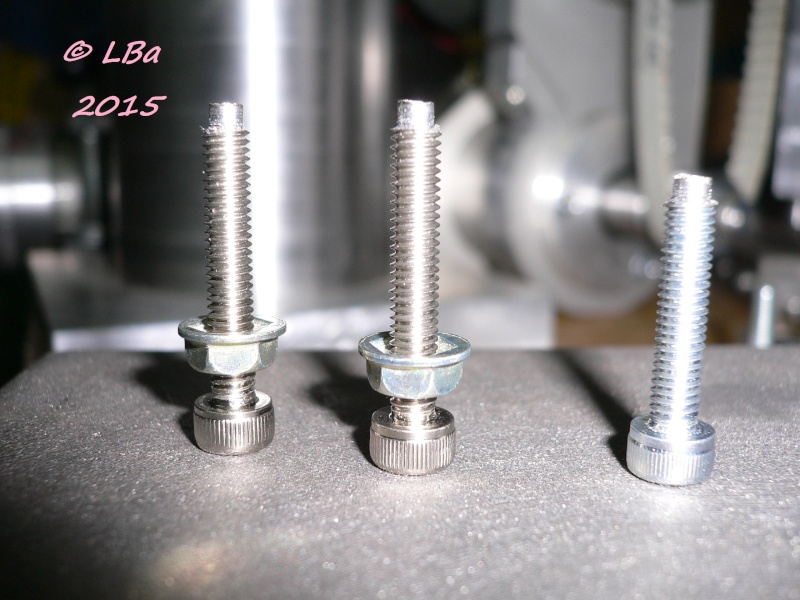

Sur le bout de ces vis(en M4), j'ai usiné au tour un téton

montage de la vis dans une entretoise taraudé à M4 en mandrin et usinage du téton

le bout des trois est usiné

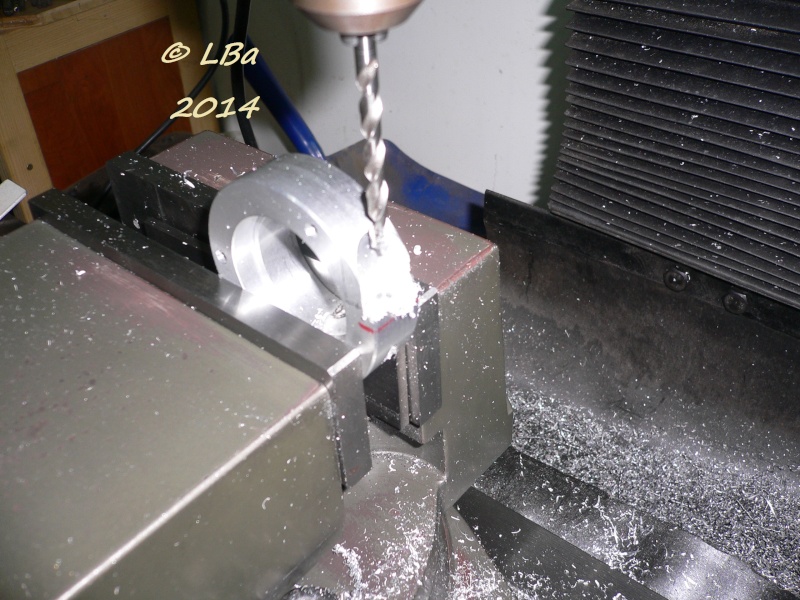

Ceci réalisé, perçage sur le coulisseau fixe des fixations avec le support alu

perçage d'un trou au Ø de 4,2 mm

taraudage à M5

contre perçage du coulisseau au Ø de 5,2 mm

remontage du coulisseau sur le support alu, mise en place d'une vis Chc de M5 et :

et perçage au Ø de 4,2 mm des trois autres fixations et taraudage à M5

le support alu est percé et taraudé

lamage pour vis Chc de M5 du coulisseau fixe (les trois fixations précédemment réalisées ont été contre-

percées au Ø de 5,2 mm avant)

le coulisseau fixe et les lamages de tête de vis Chc

le coulisseau fixe en place

Ceci réalisé:

perçage/taraudage des vis de réglage sur les coulisseaux

coulisseau mobile en place dans le coulisseau fixe avec le lardon en laiton, serrage du tout dans l'étau

perçage au Ø de 3,2 mm pour une vis de rélage

la profondeur du perçage est très importante, je dois marquer le lardon laiton sans le traverser

taraudage à M4

ces deux opérations , je les répété 2 fois pour réaliser deux réglages et un serrage

le marquage sur le lardon de la position des vis

pré-réglage du jeu des coulisseau

vérification du pré-réglage des coulisseaux

l'ensemble des coulisseaux en place pour une p'tite visualisation

Ensuite, j'ai entrepris la fixation de l'ensemble moteur/broche meule sur le coulisseau mobile

la fixation est constituée de deux vis tête fraisée et d'une clavette

j'ai commencé par :

usiner une rainure pour une clavette de 6 mm sur la support en alu

contrôle de l'ajustement rainure /clavette

j'ai usiné le même genre de rainure sur le coulisseau mobile

contrôle du clavetage des deux pièces

le travail effectué me satisfaisant, je suis passé à la fixation par vis :

pointage du coulisseau positionné sur le support

après perçage, taraudage du support à M6

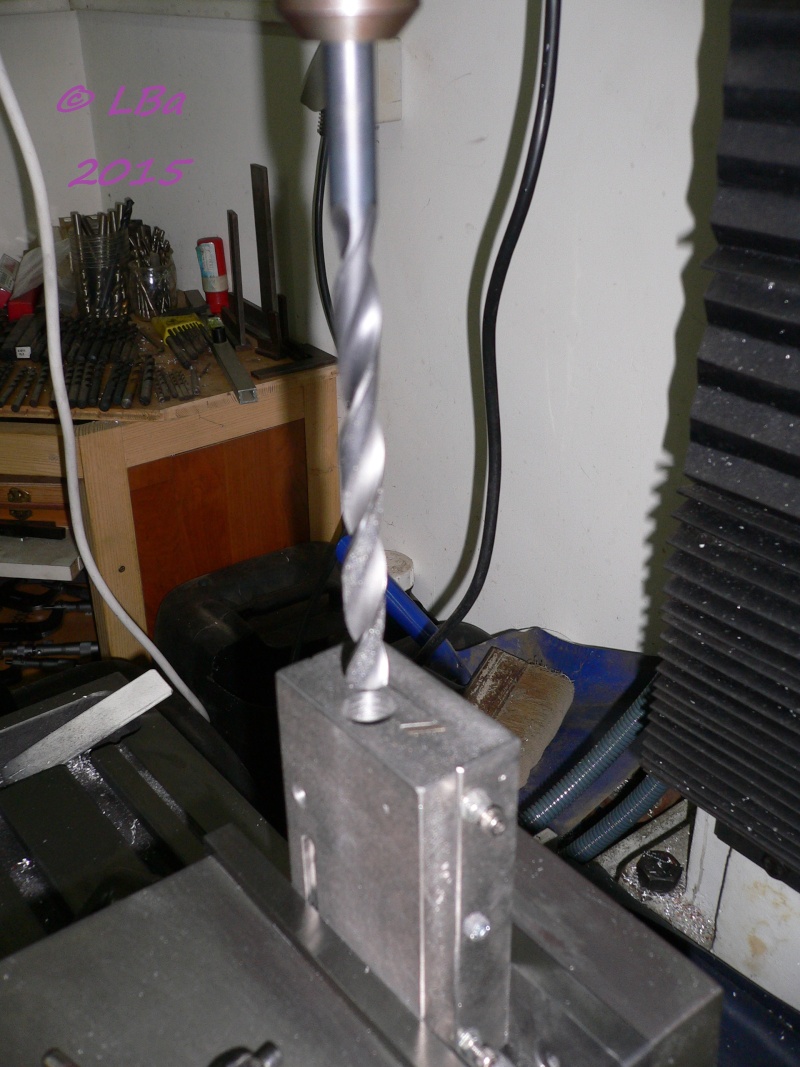

contre perçage au Ø de 6 mm du coulisseau sur la perçeuse à colonne

le support alu, n'ayant pas été démonté de l'étau de la fraiseuse, remise en place du coulisseau mobile

sur le support alu et vissage d'une vis

pointage et perçage au Ø de 5 mm du coulisseau

enlèvement du coulisseau et :

perçage au Ø de 5 mm du support pour la deuxième fixation

taraudage à M 6 de la seconde fixation sur le support

fraisure des deux Ø 6mm sur le coulisseau mobile

auparavent, la seconde fixation avait été contre-percé à 6 mm

la bride support est fixée sur le coulisseau mobile

vue arrière du montage

l'ensemble des pièces en place sur la colonne

autre vue de l'ensemble en place sur la colonne

Tout ça commence à prendre forme, mais il reste encore de l'usinage à faire !

Le déplacement du chariot sera assuré par vis et écrou

j'ai perçé le chariot mobile pour insérer l'écrou

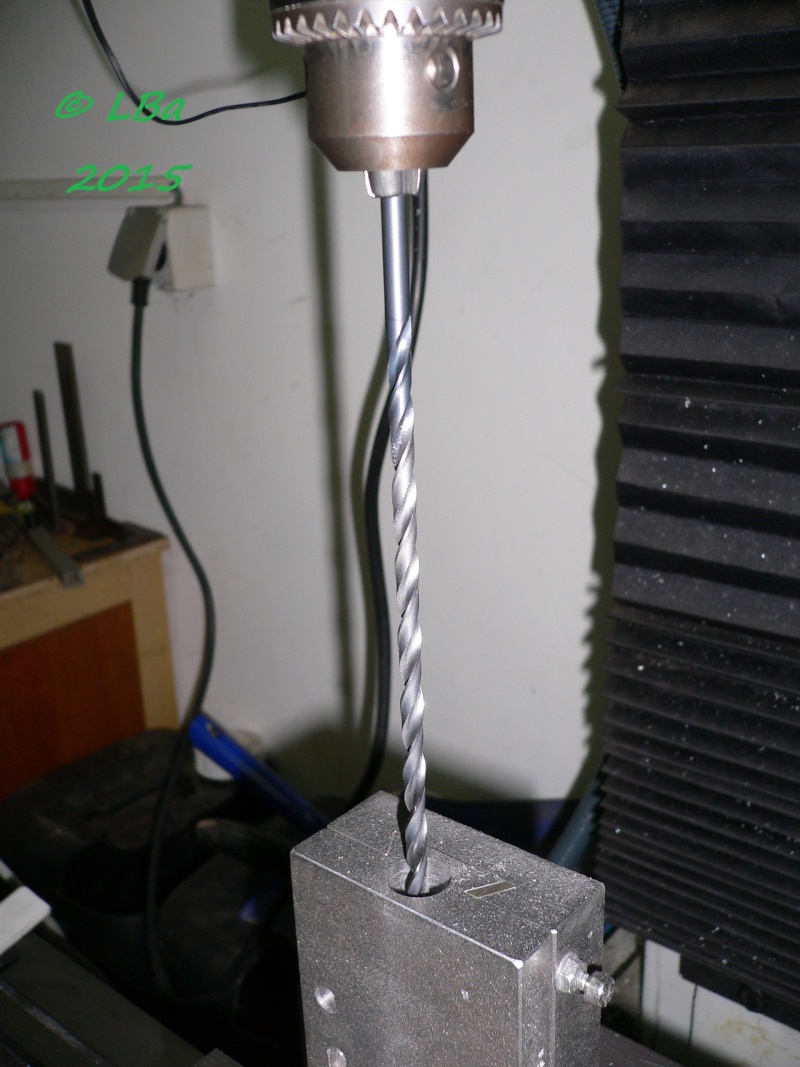

premier perçage au Ø de 5 mm avec un foret serie longue (qui est trop court )

je n'ai pas pue réaliser un trou débouchant pour l'instant

contre perçage au Ø de 8 mm

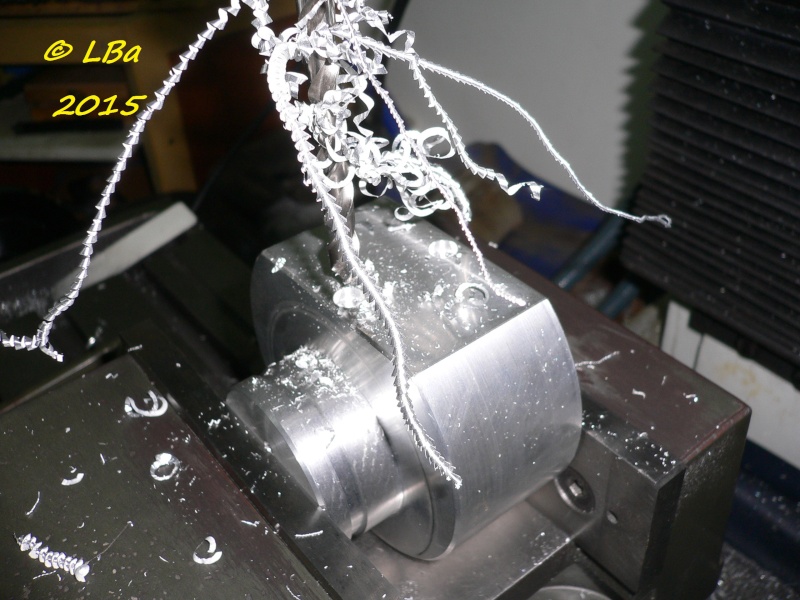

devant perçer plus long que la longueur des listels du foret, j'ai des problèmes d'évacuation

de copeaux

donc lamage avec une fraise à lamer avec pilote (d'ou perçage au Ø de 8mm)

la profondeur du lamage est équivalente à la longueur de l'écrou

en téhorie, le Ø du lamage est de 15 mm et quelques pouillèmes, j'en tiendrais compte lors

de l'usinage de l'écrou

le trou n'est toujours pas débouchant donc :

contre perçage au Ø de 5 mm avec cette fois ci un foret série extra longue afin de réaliser

le débouchage du trou

ensuite :

contre perçage au Ø de 11 mm avec un foret série longue et le trou est débouchant

j'ai voulu un trou débouchant, pour la simple raison, que si je dois enlever l'écrou, je puisse le faire,

celui ci étant emmanché à serre

le coulisseau vue coté lamage

et le coulisseau vue de l'autre bout

Usinage des différentes pièces constituant le cadre

La jonction entre les montants et la traverse haute est réalisée par biscuit ou "lamello"

comme ceci :

Sur le bas des montants, un usinage pour le passage d'un seuil :

le seuil est fixé sur le montant par vis :

les différentes pièces composant la traverse haute, sont assemblées par biscuits et collage

les assemblages sont renforcés par vis en biais à l'aide d'un gabarit Kreg

le gabari Kreg

le foret utilisé pour le perçage

c'est un foret étagé à fond plat avec une butée de profondeur réglable en fonction de l'épaisseur

des bois utilisés

le foret dans le gabari

pour le perçage, le gabari (après réglage de sa position en fonction de l'épaisseur du bois)

est immobilisé par un serre joint

la forme du trou obtenu après perçage

le genre de vis utilisées (vis kreg de 38 mm de longueur)

une vis et l'embout de vissage à carré

vis en place dans le trou réalisé avec le gabarit

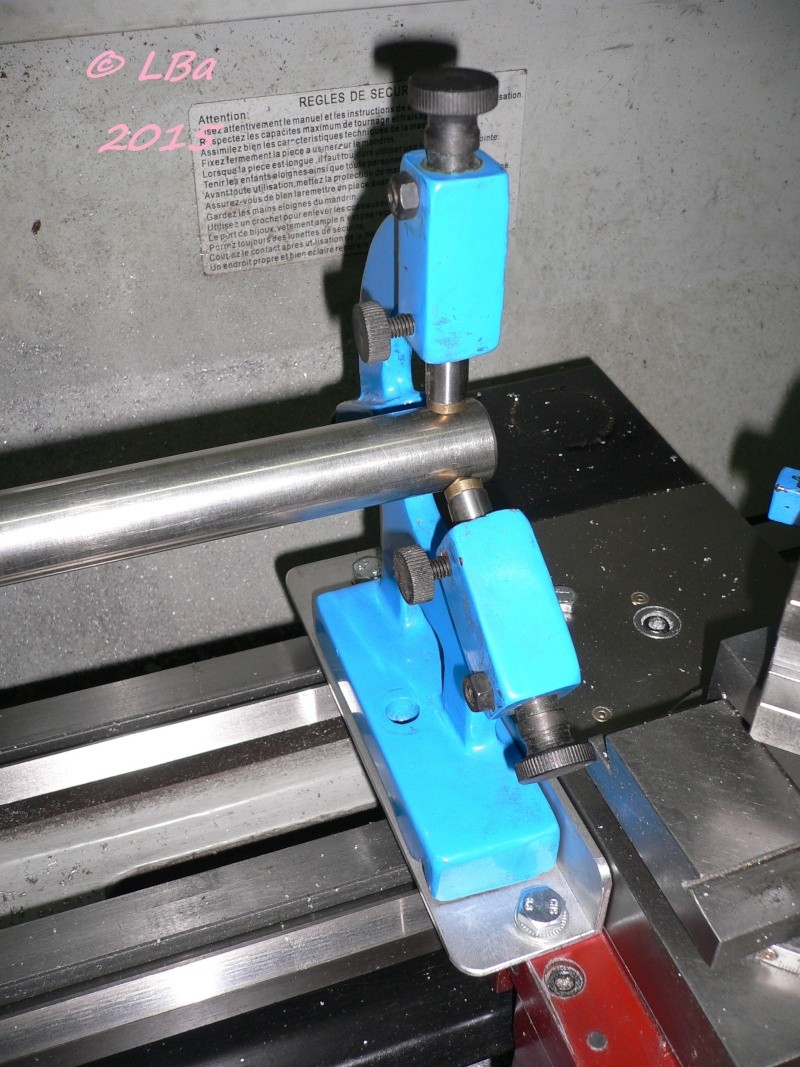

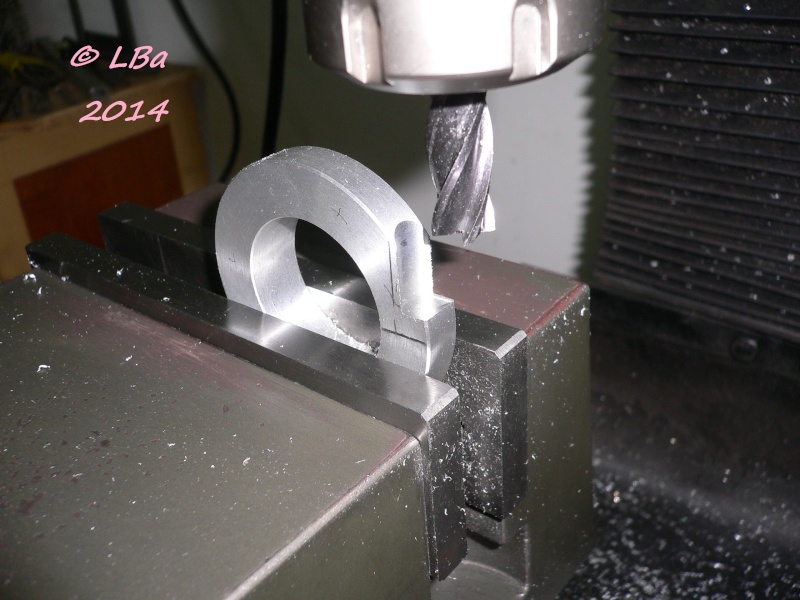

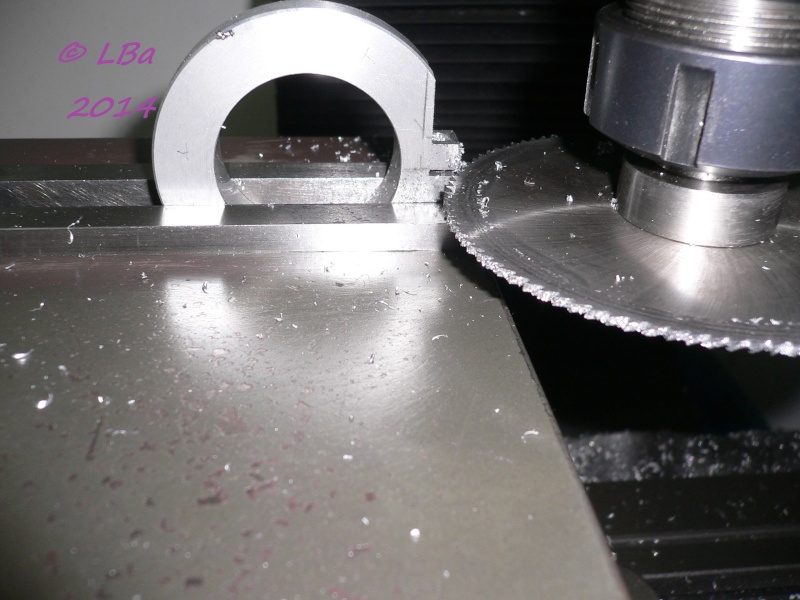

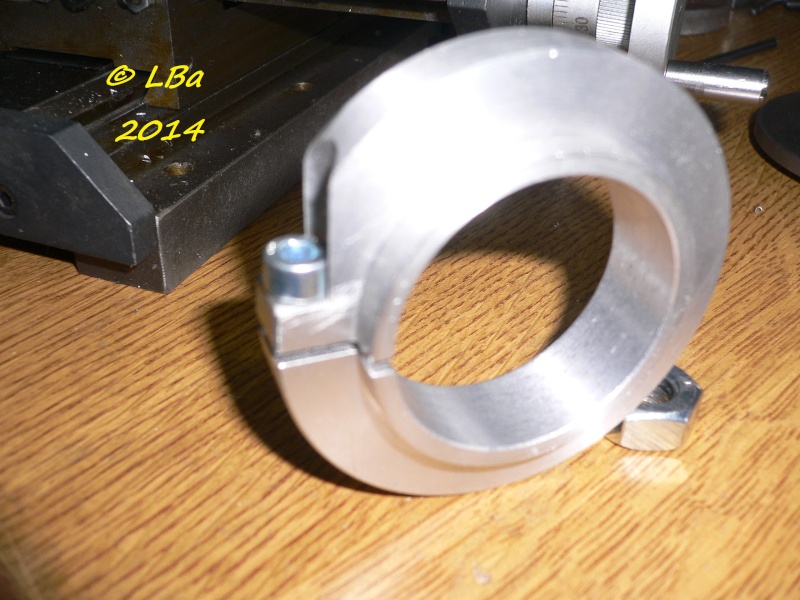

Adaptation montage de la lunette

Voici la lunette en question :

à la base, c'est une lunette fixe

la semelle ne correspond au banc de mon tour, c'est sans importance, étant que je veux

une lunette à suivre donc fixée sur le trainard

j'ai acheté cette lunette pour la bonne raison qu'elle est à trois touches, le modèle adapté

à mon tour n'avait que deux touches comme la plus part des lunettes à suivre pour les tours

d'établi

je ne vais pas épiloguer sur la qualité/finition de la chose mais j'ai constaté que la face d'appui de la

semelle était gauche (8 dixièmes tout de même)

j'ai donc rectifié à la lime la semelle

apperçu de la semelle retouchée

à la base, sur mon tour, la lunette à suivre est fixée par deux vis M8 sur le trainard et ils ne

correspondent pas à celle achetée (d'ailleur qui n'en a qu'un)

Pour ce faire, utilisation d'une cornière en alu à aile inégal

deux petits fraisage pour le passage des graisseurs et deux Ø 8,5 mm pour la fixation sur le trainard

Pour la fixation sur le trainard, je peux utiliser un M8 existant

contre perçage pour taraudage de la deuxième fixation en M8

positionnement à blanc de la lunette pour la suite des usinages

le coté de la semelle accoudé à l'aile montante de la cornière ayant de la dépouille,

ne colle pas convenablement contre cette aile et ne permet donc pas une fixation optimum

des deux pièces

je suis dans l'obligation de fraiser ce coté

montage de la lunette sur la table de la fraiseuse et ayant le moins mauvais possible équerrage avec

le dessous de la semellle

après un dégrossissage de la position, fraisage au milieu du coté

ce fraisage me permet de positionner la bride et de pouvoir fraiser de chaque coté de la bride

ce fraisage est plus profond de 5 dixièmes que celui des cotés

fraisage du premier coté

fraisage du second coté

j'ai du refaire deux fois cette opération car j'avais un petit défau d'équerrage par rapport à l'axe longitudinale

pris par la complexité de la réalisation, j'ai omis de prendre des photos

mais voilà le résultat obtenu :

la lunette en place et fixée

La lunette est fixée sur la cornière (sur l'aile verticale) par deux vis tête fraisée

comme ceci :

et sur l'aile horizontale par une vis tête H et un écrou

comme cela .

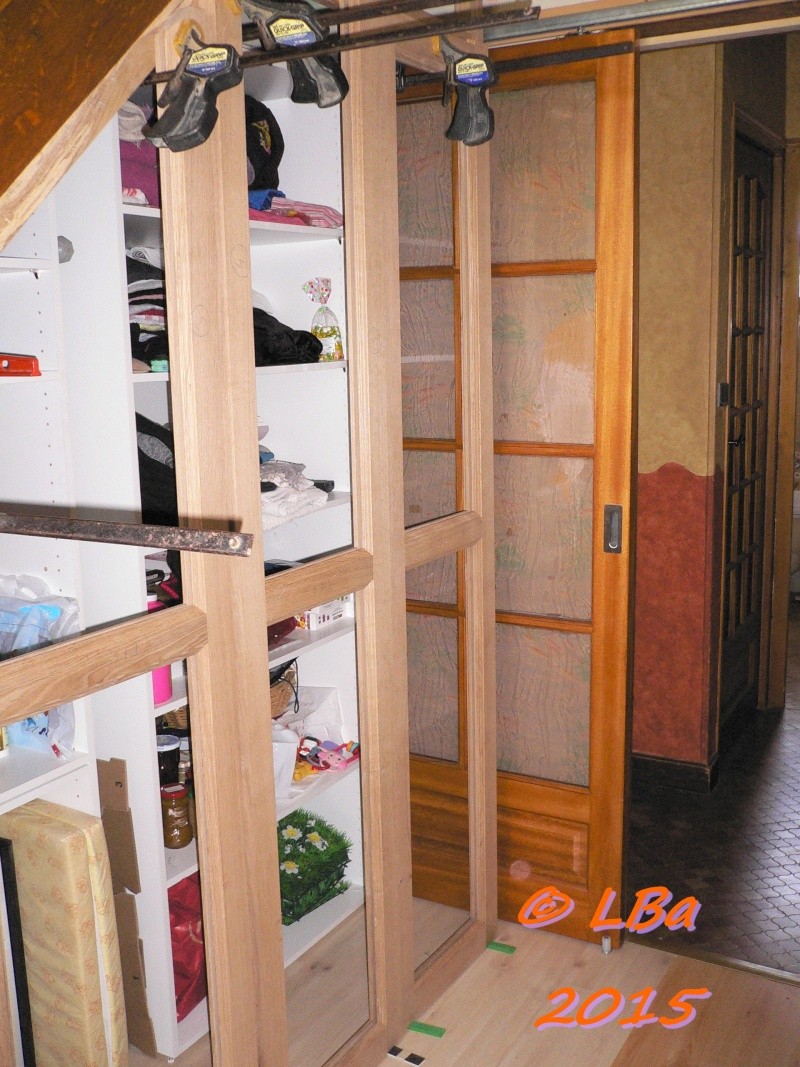

Réalisation du cadre

Pour la fermeture de l'espace, je pense utiliser deux portes basses simple, une double et une haute simple

Le cadre sur lequel viendront les portes est usiné à partir de plateaux chêne de 18 mm d'épaisseur

et de qualité vraiment moyenne (raison pour laquelle, ils n'avaient pas encore été utilisée )

18 mm étant faible en épaisseur, je vais en mettre deux épaisseurs collées entre -elle (faire du lamellé collé)

pour deux des montants, vue leur longueur, je vais utiliser 3 épaisseurs

les montants seront fixés à la traverse haute par biscuit (lamello) et vis en biais (utilisation du gabarit Kreg)

la première difficulté est sur la traverse haute, une partie est à double cintre (haut du quartier tournant)

je commence par la réalisation d'un gabarit (copiage de l'existant du limon)

la réalisation du gabarit un pour le cintre intérieur et l'autre pour le cintre extérieur

traçage des bois sur un morceau de plateau

les deux piéces après délignage à la scie à ruban

Après dégauchissage d'une face de chaque pièce, collage

encollage des faces

mise sous presse du collage

pendant le sèchage , délignage d'autre pièces (droite) du cadre et des montants

délignage réalisé à la scie circulaire et rail de guidage

la pièce cintrée ayant sèchée, a été raboté et mise d'épaisseur

préparation de l'étape suivante :

fabrication d'un gabarit support d'usinage (ici le cintre extérieur de la pièce) afin de toupiller les chants

pour dresser les chants à la toupie, je vais utiliser un outil "bouffe tout" ou à calibrer

l'outil à calibrer à plaquettes raportées utilisé

la pièce en place sur le gabarit

en parrallèle , j'ai collé d'autre pièces

ici le montant gauche du cadre

toupillage du chant extérieur

le premier chant est usiné

autre vue du chant usiné

Préparation pour le second chant

traçage de la forme sur l'autre coté du gabari

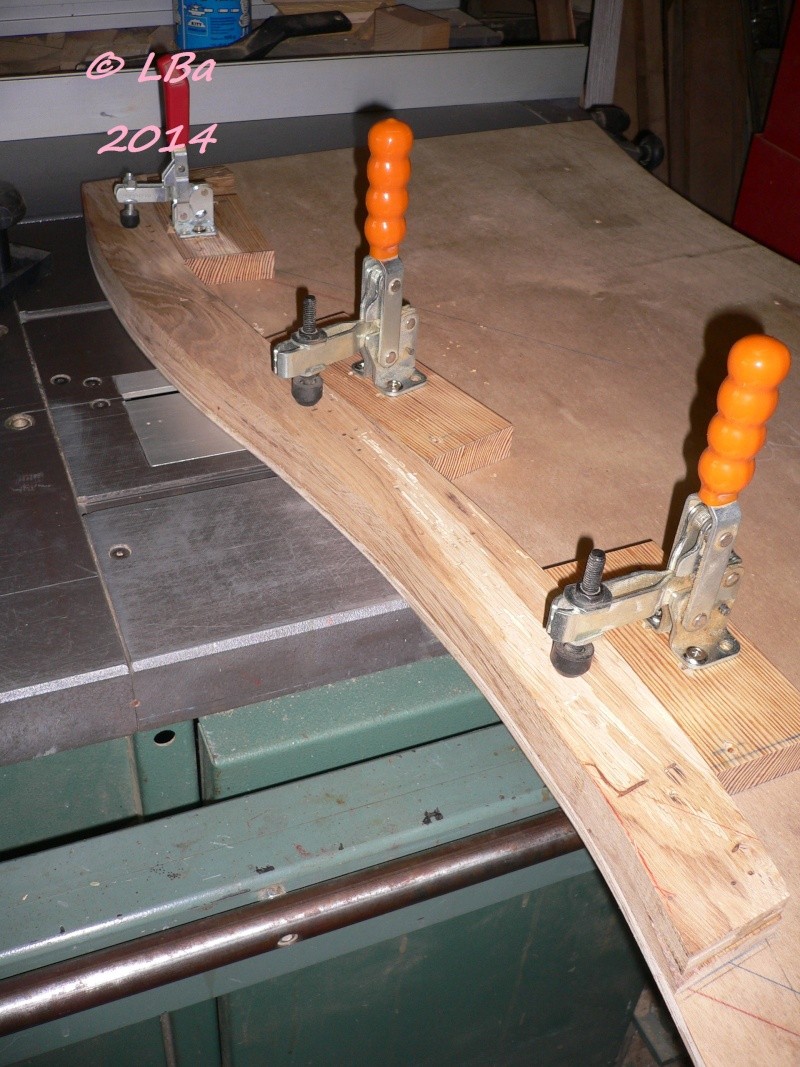

le gabarit après façonnage de la forme et mise en place des sauterelles de

blocage de la pièce à usiner

la pièce en position sur le gabarit, prête à être usinée

usinage du second chant de la pièce

la pièce est usinée

mise en place de la pièce chantournée sur le limon extérieur de l'escalier

et visualisation de la conformité des deux courbes et retoucher de ce qui doit l'être

et traçage de la liaison avec le montant gauche et la continuité de la traverse sous le limon

le montage à blanc du montant gauche et de la courbe

les bois composant l'encadrement sont prêt pour la suite des opérations

ici les traverses

et là les montants

Les différentes pièces constituant l'encadrement, étant réalisées, après un montage à blanc

pour vérification et ajustement , j'ai installé et fixé l'encadrement

le résultat :

encadrement coté gauche (quard tournant)

encadrement en son milieu

haut encadrement coté droit

encadrement bas coté droit

Espace à fermer

Ayant un escalier bois, que j'ai réalisé il y a déja quelques années, suite à un réaménagement, j'ai

décidé d'utiliser l'espace sous cette escalier en placard

après achat (pas bien le temps et pas vraiment envie) d'étagères en mélaminé dans une GSB

et après montage de deux étagères, voici l'espace qu'il me reste à fermer :

coté quart tournant de l'escalier

et là coté opposé

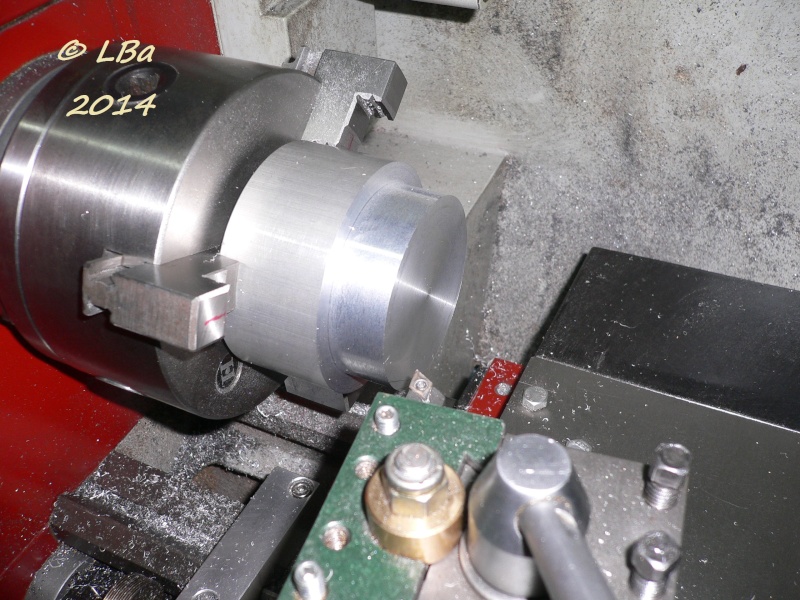

Support excentré

La colonne sur laquelle doit venir le sous ensemble moteur/broche n'étant pas assez longue (j'en ai

utilisé une petite longueur pour réaliser l'affuteuse de fer de rabot dégau) je dois composer

je vais monter l'ensemble moteur/broche sur un chariot coulissant , ce qui me permet de gagner de la hauteur

en plus d'une possibilité de réglage

ce chariot sera fixé sur un support lui même fixé sur la colonne

Usinage de ce support :

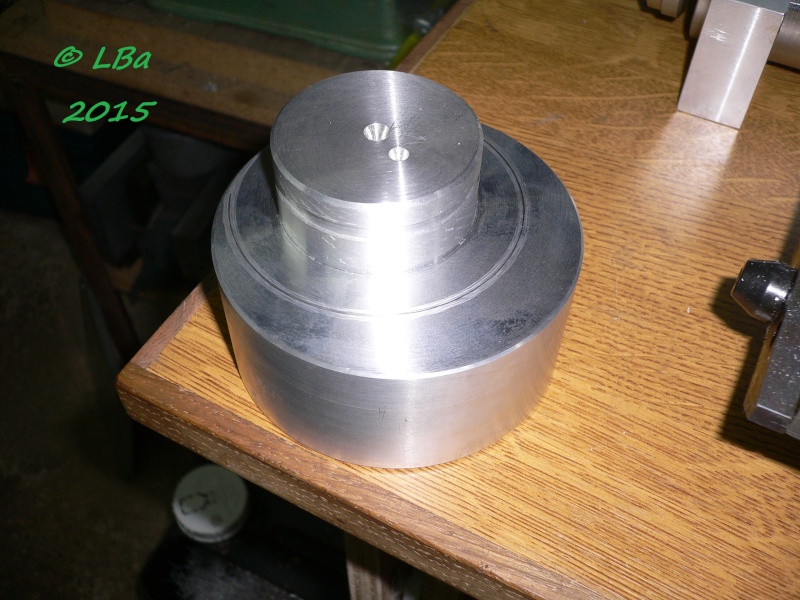

il est usiné dans du rond d'alu de Ø 100 mm

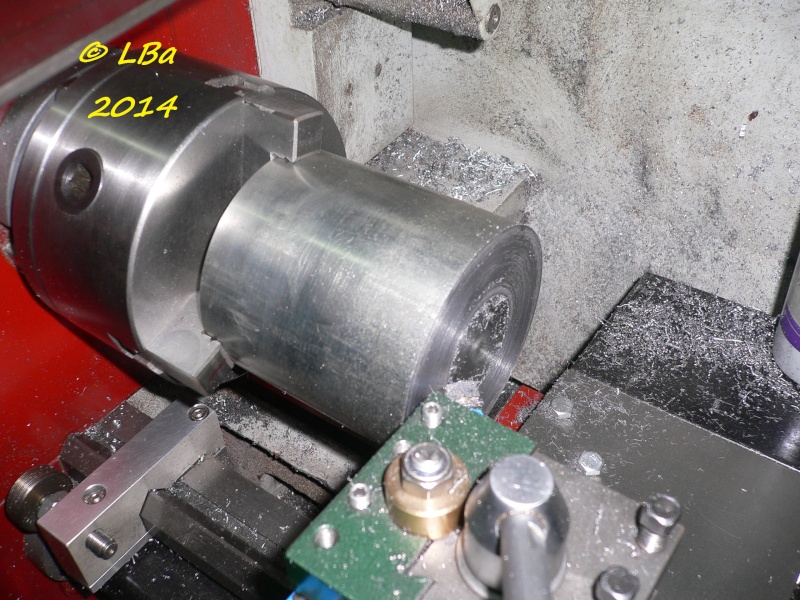

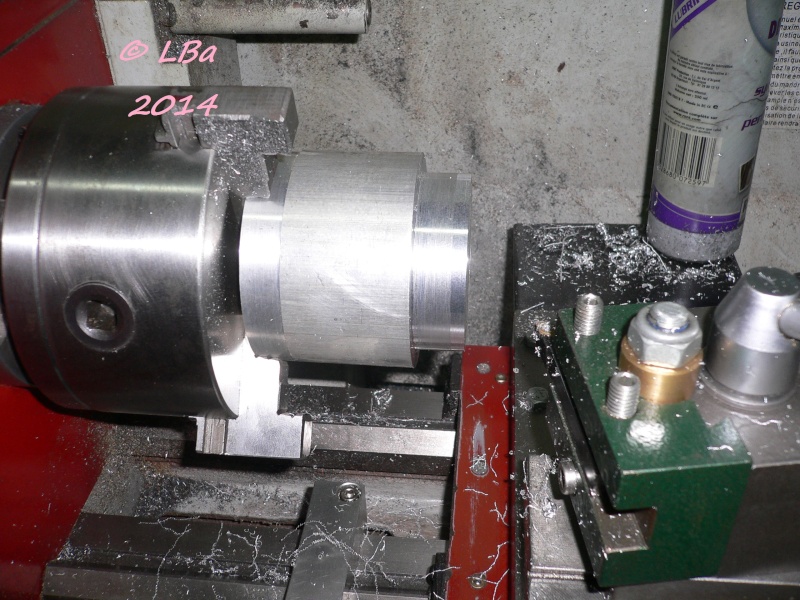

après avoir prè-usiné le brut ( usinage du Ø extérieur et dressage des face et point de centre)

l'excentrage que j'ai prévu est de 10 mm, d'ou un autre point de centre décalé :

le brut préparé avec les deux points de centre

je vais utiliser un mandrin 4 mors indépendants pour l'usinage de l'excentrique

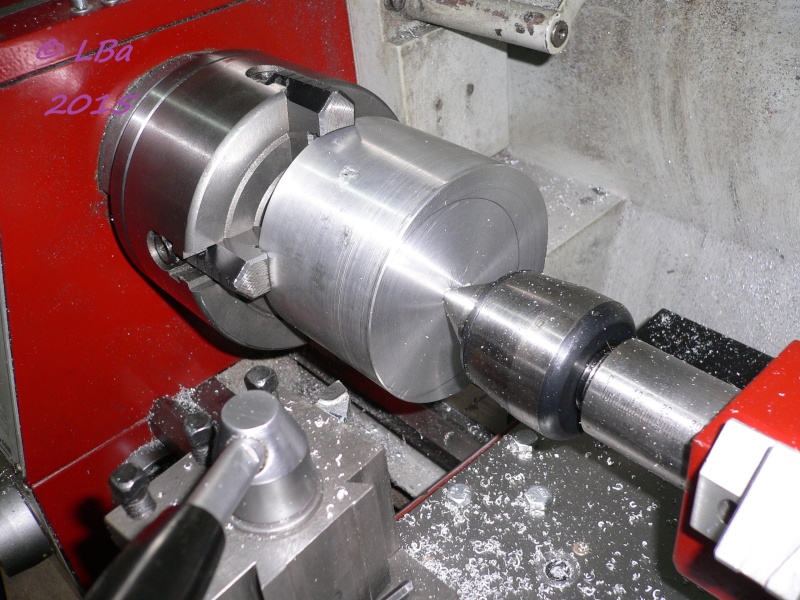

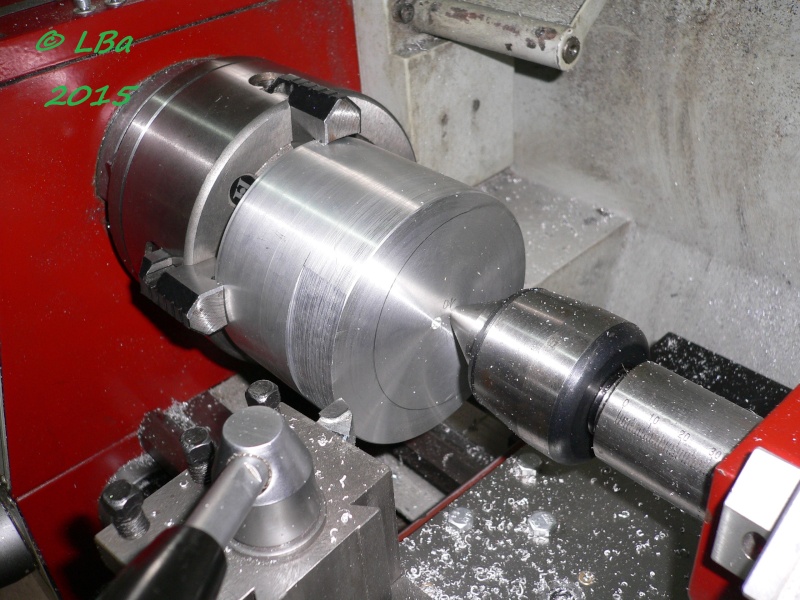

mise en place sur le tour du brut et réglage de l'excentration

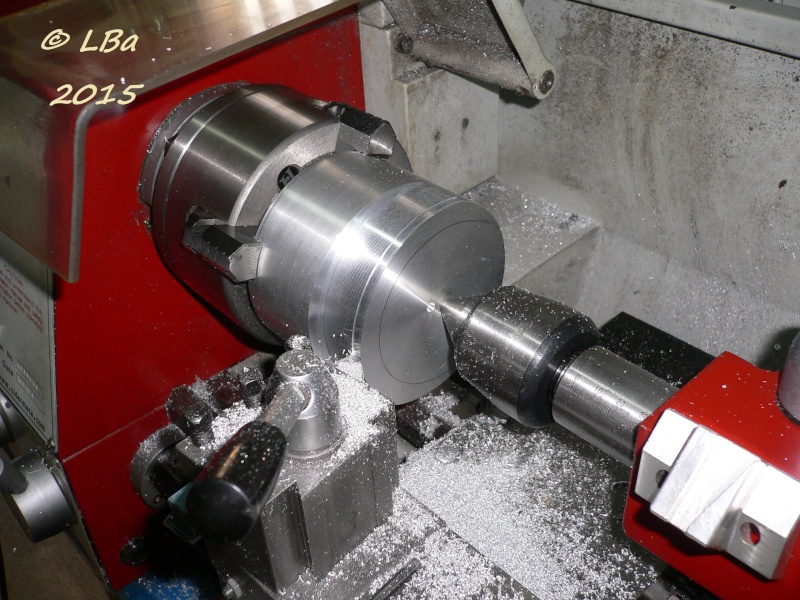

la pièce ayant un certain balour en rotation, j 'ai réduis la vitesse de rotation et laissé la contre pointe

première passe d'usinage d'un épaulement

usinage de l'épaulement en cour

à ce stade, le Ø de l'épaulement excentré est à la cote du Ø extérieur de la colonne

il me reste encore une quinzaine de mm à enlever, l'épaulement devant rentrer dans la colonne

Bon voilà, le Ø de l'épaulement doit être à la dimension :

en dressant la face, j'ai eu une trace que je n'ai pas pu atténuée, je n'ai pas tout compris !

c'est pas grave, elle ne se verra pas

comme à mon habitude, petit contrôle d'ajustement avec la colonne, comme c'est correct :

usinage d'une gorge de 5*3 mm

la bague support en sortie de tournage

et là, la bague support sur la colonne

après mesure :

fraisage d'un méplat

de nouveau, la bague support sur la colonne

Sur cette bague, je vais mettre un coulisseau de monter/baisse de l'ensemble moteur broche

le coulisseau sera en deux parties, une fixe, montée sur la bague et une partie mobile pour le réglage

de la hauteur de l'ensemble moteur/broche

la partie fixe sera centrée sur la bague par une clavette et vissée

concernant le fraisage de la rainure de clavette, après mise en place dans l'étau (dégauchissage) :

perçage de 2 Ø 8 mm d'entraxe des arrondis de la clavette afin de favoriser le fraisage de la rainure de clavette

fraisage avec une fraise deux dents de la rainure

contrôle de l'ajustement rainure clavette

et contrôle du clavetage avec l'ébauche du coulisseau fixe

Flasque appui meule

Dans du rond alu de Ø 50 mm , je vais usiner la flasque arrière de maintien de la meule

après prise en mandrin du débit :

usinage d'un épaulement

perçage au Ø de 14,5 mm de part en part de la pièce

n'ayant pas d'alésoir de Ø 15 mm, je vais aléser à l'outil

alésage de la pièce au Ø de 15 mm

contrôle de l'alésage avec l'arbre porte meule

après retournement de la pièce dans le mandrin :

usinage du Ø extérieur à la cote de 48 mm

dressage avec mise à l'épaisseur de la face et usinage d'un dégagement intérieur de la face pour

réduire la surface portante sur la meule

usinage d'un chanfrein

la pièce usinée coté face

et là coté pile

la pièce en position sur l'arbre

( la face de l'épaulement est en appui sur la cage intérieur du roulement )

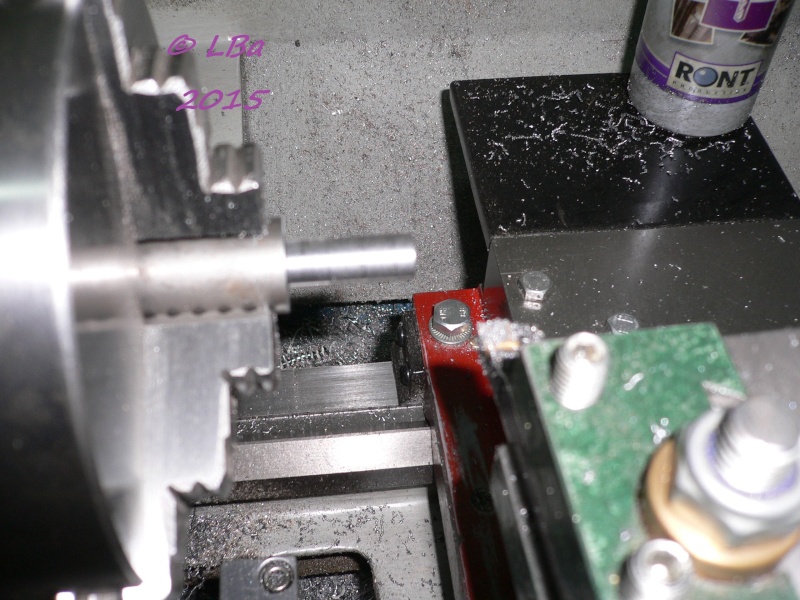

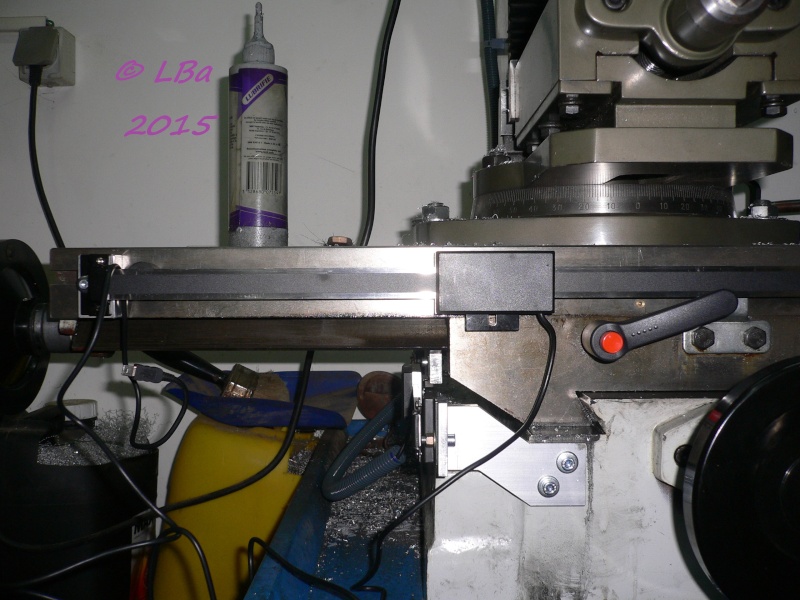

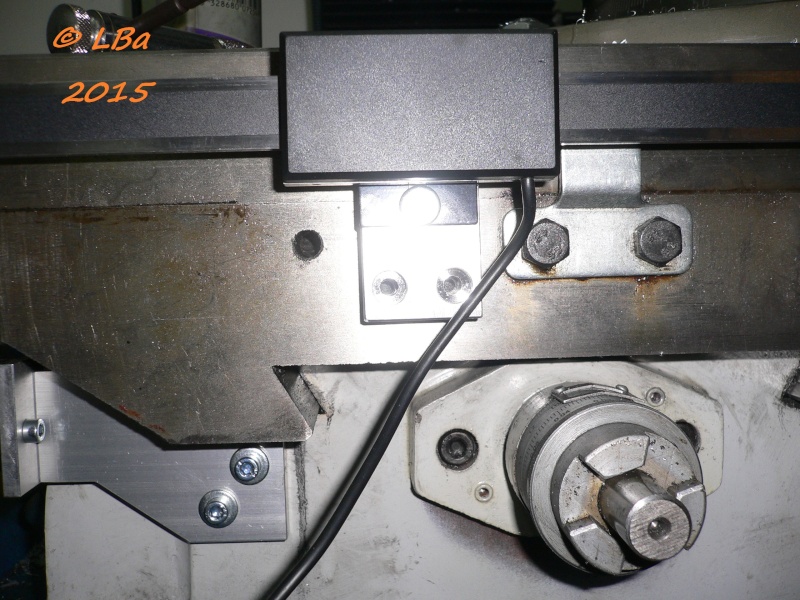

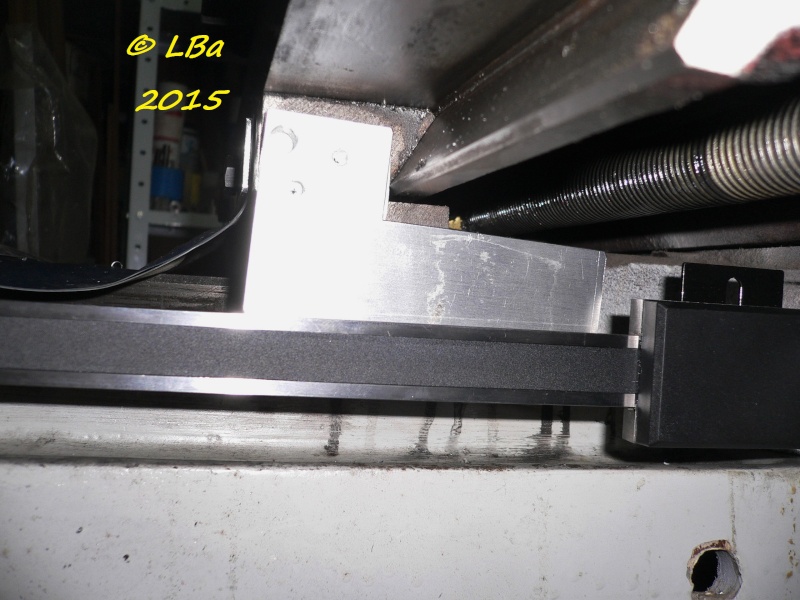

Installation règle en X

L'installation de la règle en axe X sera sur le devant de la table de la fraiseuse

cette fois, le boitier sera fixe et la règle se déplacera avec la table

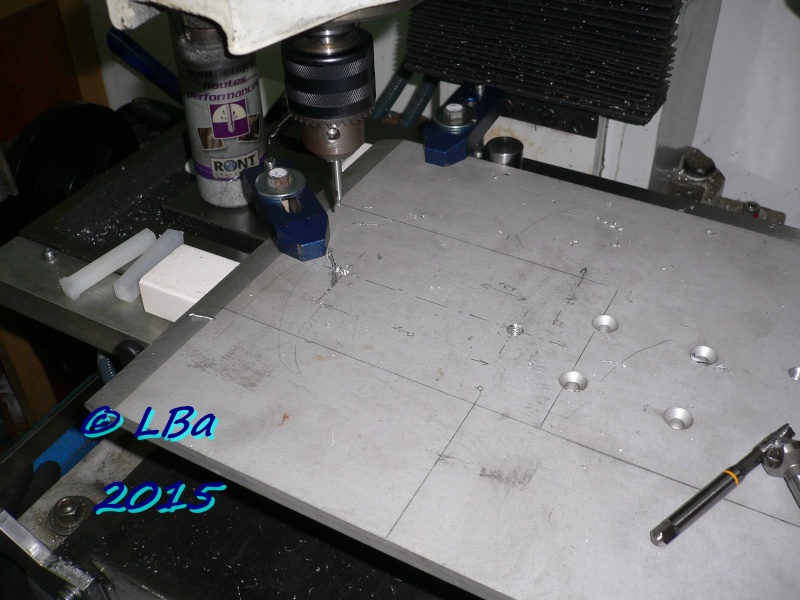

Pour ce faire, usinage dans du méplat d'alu de deux supports (un à chaque extrémité de la règle)

les supports ont un tenon d'anti-rotation

ce tenon vient se loger dans la rainure existante de la table comme ceci :

leur maintien en position se fera par une vis Chc de Ø M5

les supports avec lamage pour vis Chc de Ø 5

Après traçage de la position des supports :

perçage et taraudage d'un M5 ( à chaque extrémité) dans la table

mise en place des supports

après traçage (sur les supports) de la fixation de la règle

perçage et taraudage d'un Ø M4 pour la fixation des équerres de maintien de la règle

la règle est en place, ici coté gauche

et là, coté droit

La fixation du boitier sur la table passera par une cale entretoise réalisé en alu

traçage de la position du boitier

le boitier est déporté sur la gauche afin de gagner le maximun de longueur de cable

perçage et taraudage de deux Ø M5 dans la table pour la fixation de boitier

le boitier fixé sur la cale (par une vis M4) et la cale fixée sur la table

prèparation de la protection (des copeaux) de la règle sur l'axe X par une cornière alu de 40*20 mm

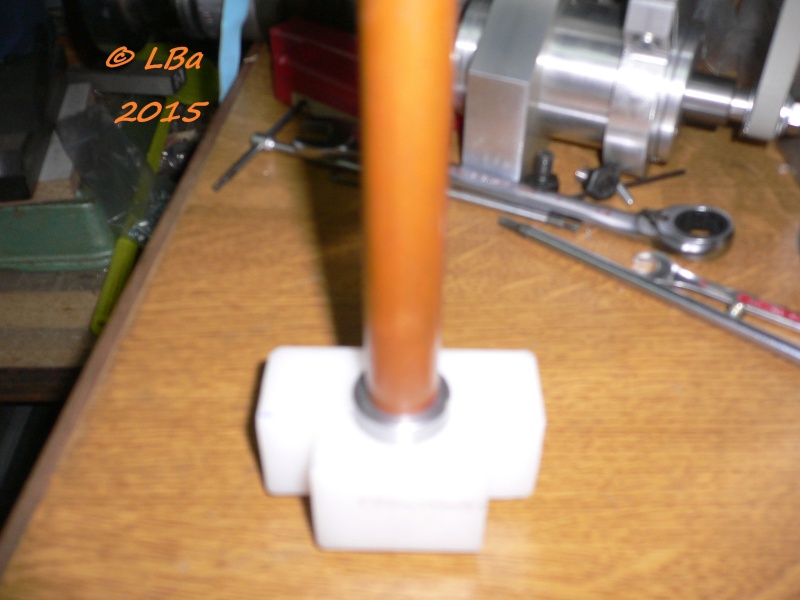

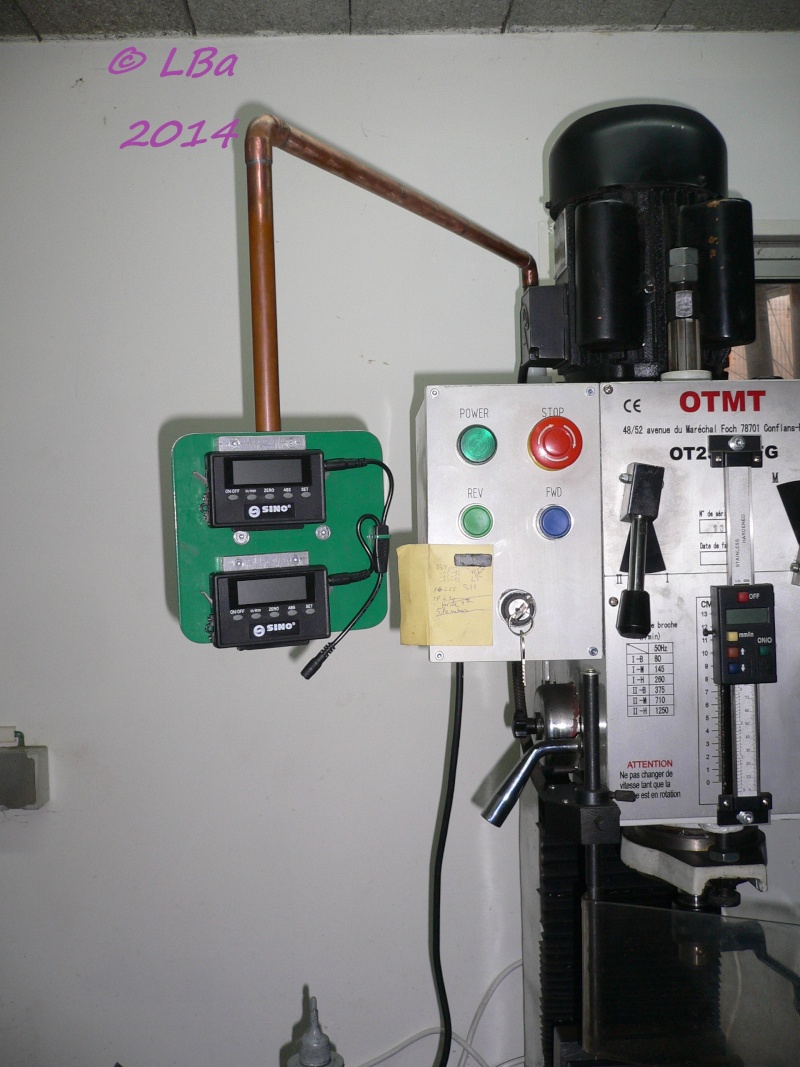

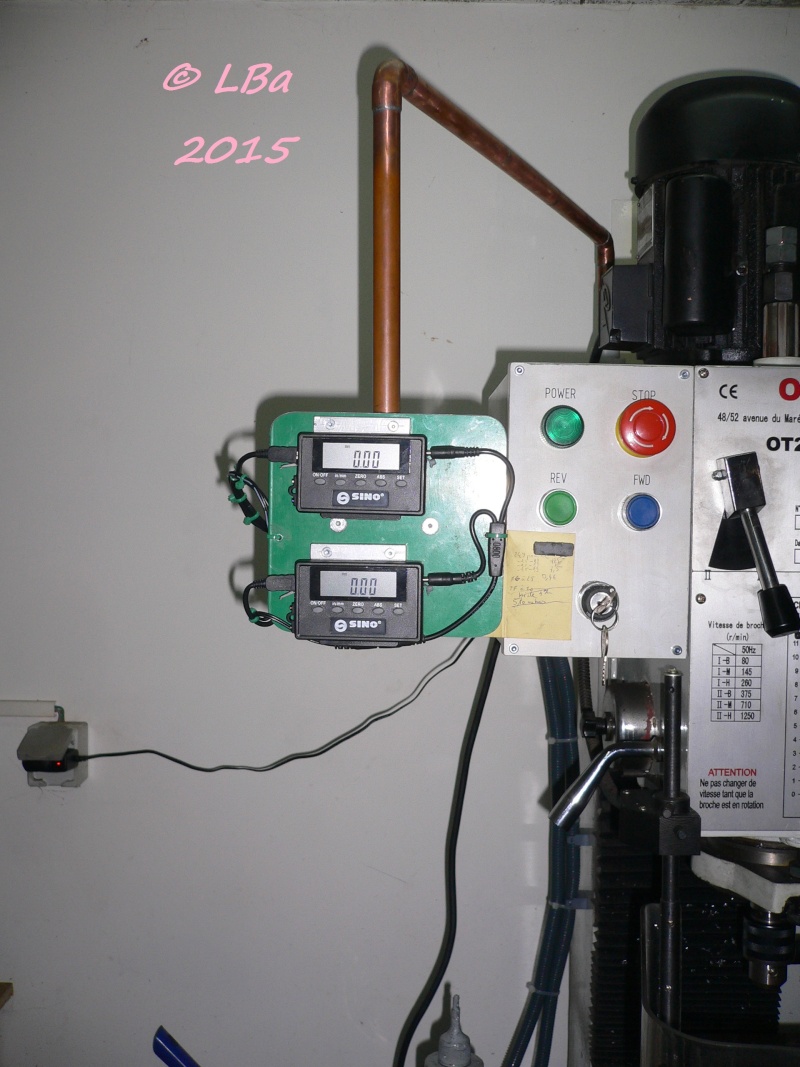

Potence support afficheurs

Je vais installer les afficheurs numérique sur une potence articulée

j'ai réalisé un socle pour maintenir le bras de potence

vue de dessous du socle, un alésage épaulé est réalisé

le socle vue de dessus

usinage d'un axe d'articulation pour le bras

l'axe monté dans le socle

le bras est issu d'une ancienne alimentation d'eau

tube cuivre de Ø 16/18 mm

l'ensemble socle/bras monté sur le bâti de la fraiseuse

le bras s'articule sur l'axe

Pour les afficheurs, une platine d'accroche est fournie avec le kit

un morceau de tôle alu de 4 mm d'épaisseur et 4 M3 plus tard :

les platines d'accroche sont fixées

Puis usinage d'une bride :

un alésage épaulé

Usinage d'un axe :

axe épaulé avec un M8 en bout et une rondelle cuvette

l'axe est monté dans la bride

la rondelle cuvette empêche l'axe de sortir tout en ne bloquant pas la rotation de l'axe

l'épaulement de l'axe étant plus long d'un dixième que la pièce en technyl

vue de l'autre coté du montage de l'axe

le tube de la potence, emmanché sur l'axe de rotation

la bride support montée sur la plaque support des afficheurs

immobilisation de l'axe sur le tube de potence

par une vis Chc de Ø M4

mise en place de la potence :

en clippant les afficheurs sur leur plaque support, je me suis aperçu que les

câbles avaient tendance à faire pivoter les afficheurs et qu'alors ceux-ci restaient

plus ou moins bien en place (les câbles, les faisaient pivoter)

j'ai donc rajouté une pièce de maintien pour chaque afficheur

les pièces de maintien sont en carré alu de 10*10 mm fixées sur la plaque support

par des vis de Ø M3 tête fraisée

vue de l'ensemble :

c'est alors qu'en regardant, comment mettre les câbles sous gaine, que je me suis aperçu :

que c'était pas le top !

le câble de la règle Y est court pour la potence à droite

je vais passer la potence à gauche de la machine, je vais gagner une quarantaine de centimètre

en longueur de câble Y

de plus je ne serais pas gêné par le cabestant de descente en mode perçage

et les câbles ne seront plus sur la trajectoire des copeaux lors de la majorité des usinages

En positionnant la potence à gauche, je dois éviter le coffret électrique

dans un premier temps, je vais rallonger le tube horizontal de la potence

rallonge du bras horizontal de la potence de 15 cm

perçage/taraudage de deux M5 sur la gauche du bati

fixation sur le bati de l'articulation de la potence

fixation de la potence sur l'axe de rotation haut par une vis Chc M4

la potence est maintenant sur la gauche de la fraiseuse

le cablage des afficheurs est réalisé

et ils sont prêt à indiquer les déplacements

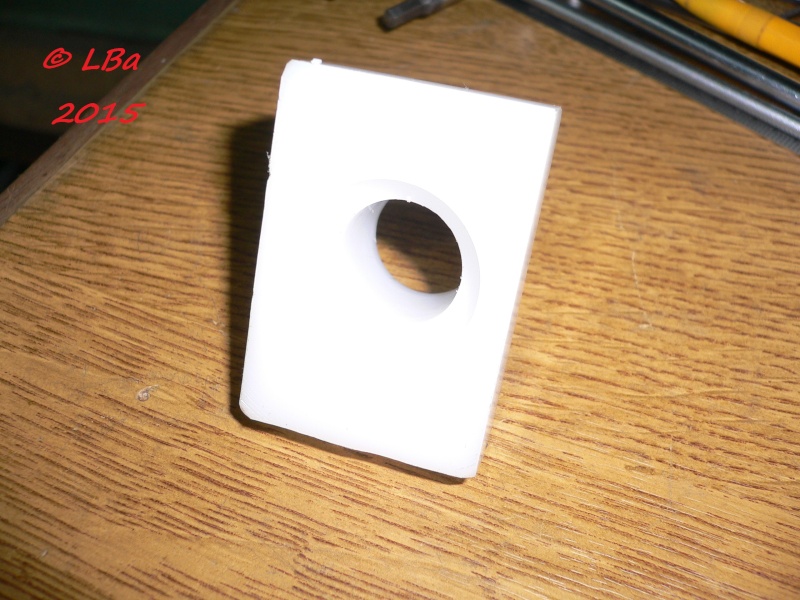

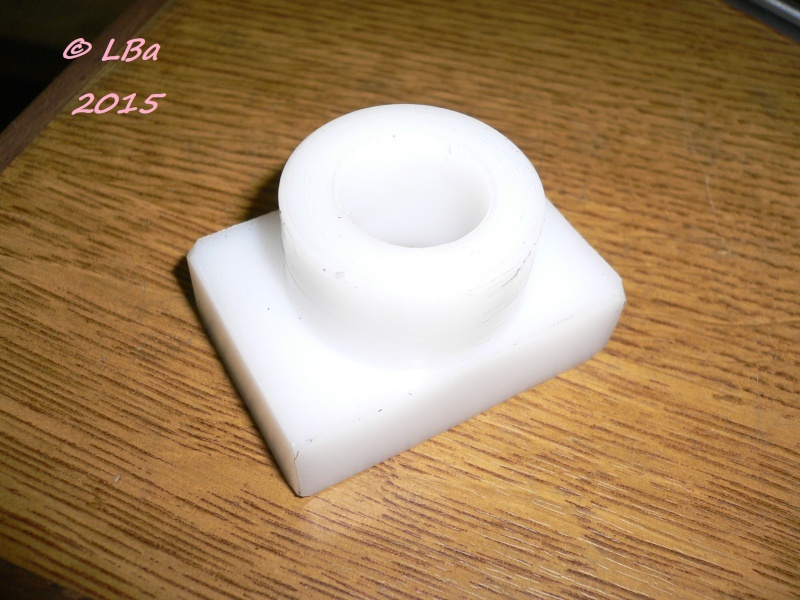

Installation règle en Y

Ayant commencé à cogiter, je vais installer cette règle coté gauche de la machine vue de face

le choix du coté, s'impose de lui même, sur le coté droit se trouve les blocage de l'axe

y'avais pas besoin de beaucoup réfléchir !

pour une question de passage, je suis obligé de la déporter, j'espère que ça ira

réalisation du premier support en alu :

une forme de ce genre devrait convenir

réalisation de deux perçages/taraudages en M4 afin de fixer une plaque

une plaque de ce genre

montée comme ceci

positionnement sur le socle (la pièce est collée au double face) pour avancer dans la cogitation

la cogitation ayant cogité, usinage de :

de deux lumières de 5*10 mm sur le support pour la fixation de celui-ci sur le socle de la fraiseuse

et d'un M5 sur la plaque pour la fixation de l'une des équerres de la régle

après traçage sur le socle bas de la fraiseuse :

perçage /taraudage de deux M5

remontage de l'ensemble support/plaque/règle sur le socle :

apperçu du montage

le calage sur l'arrière de la règle me permet de cogiter sur la forme et ou fixer le second support

voici l'ébauche du second support dit support arrière

le support horizontal arrière avec deux taraudages M4 pour la fixation de la plaque verticale

d'accrochage de la règle

après un positionnement sur la fraiseuse du support, j'ai fraisé un pan incliné sur ce dernier

la plaque verticale avec la fixation pour le montage sur le support, 2 Ø 4 fraisé

la plaque montée sur le support

positionnement du support sur la table de la fraiseuse afin de tracer sa fixation

perçage/taraudage de deux M5 pour la fixation du support

le support en place sur le bati de la fraiseuse

j'ai démonté la plaque vertical car ça ne convient pas avec la règle

la fixation de la règle est sur une des vis M4 de fixation de la plaque, je vais refaire une autre plaque

la nouvelle plaque, ne pouvant utiliser qu'une vis de fixation, j'ai usiné une rainure anti rotation

la nouvelle plaque sur le support avec le M5 de fixation de la règle

la règle en place, fixée sur les deux supports

la fixation de la règle sur le support arrière

maintenant, il me reste à faire une pièce d'entrainement de la partie mobile de la règle

l'ébauche de la pièce d'entrainement

la pièce d'entrainement avec 2 Ø 5 mm pour sa fixation sur la table de la fraiseuse

positionnement de la pièce afin de tracer sa fixation

après perçage, taraudage à M5 de la première fixation de la pièce d'entrainement

remontage de la pièce d'entrainement pour le pointage de la seconde fixation

taraudage de la second fixation (j'ai démonté le volant de manoeuvre pour plus de facilité)

repèrage de la fixation de l'entrainement du curseur de la règle

le repère de la fixation du curseur, elle sera matérialisée par un M5

le curseur est fixé sur la pièce d'entrainement par une vis CHc de M5

Règles numérique indicatrice de positionnement

Voila ce que je viens d'acheter sur le site pewetools Allemand via ebay

deux règles de positionnement numériques appelé visu par certains

elles sont destinées aux axes X et Y de ma fraiseuse

celle de longueur de 600 mm sera pour l'axe X

l'autre de 300 mm pour l'axe Y

ces règles sont à affichage déporté

apperçu des afficheurs

la marque des règles est Sino

les afficheurs sont alimentés par piles (2) mais peuvent l'être aussi par une alimentation externe

via un adaptateur

en en ayant acheté deux, j'ai reçu avec un càble Y et une alimentation externe

afficheur sous tension via le cable en Y

l'adaptateur secteur que j'appele alimentation externe

ça ressemble à un chargeur de téléphone !

maintenant reste l'instalation sur la fraiseuse à réaliser

chose qui va me faire cogiter car il n'y a pas beaucoup de place

Table de salon finition

Suite à la demande du camarade Fabien, images de la table avant finition et une fois finie

la table lors du collage des pieds

vue sous un autre angle

à noter que le chevillage de la ceinture du plateau n'est pas fini

la table après teinture et finition

une vue du plateau

apperçue dessous table

Fabien j'attends tes commentaires !!!

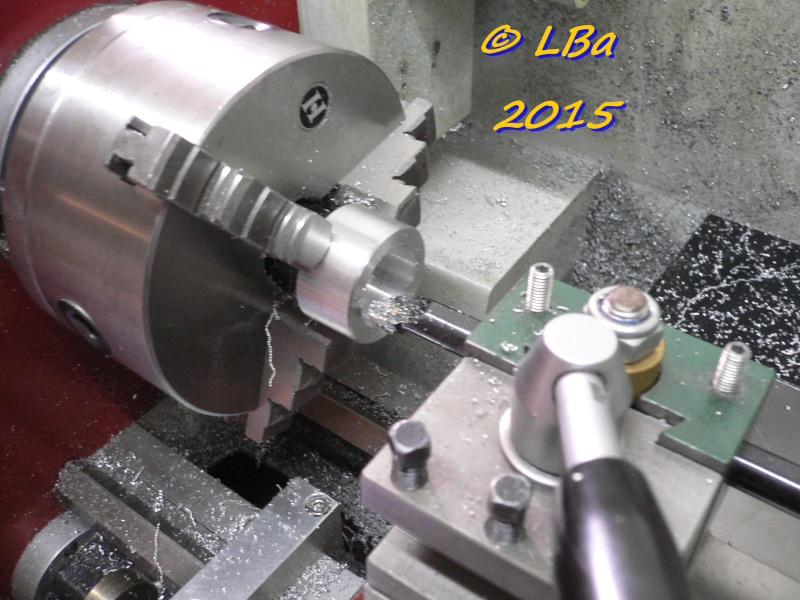

Axe broche porte meule

L'axe est usiné à partir d'étiré inox de Ø 20 mm

Dans un premier temps, je vais usiner le coté entrainement de l'axe

la pièce étant longue, prise de la pièce en montage mixte (mandrin/contre pointe)

j'ai commencé par usiné un épaulement au Ø de 15,2 mm ;c'est une ébauche de portée pour

un roulement

ensuite :

usinage d'un autre épaulement , de Ø 8 mm, sur lequel viendra le pignon 14 dents

Ceci réalisé, finition du Ø 15 mm :

l'ajustement étant à serre, le roulement ne vient pas contre l'épaulement (montage à la main)

Après :

filetage (manuellemnt) à M8 ça sera pour le serrage en translation du pignon

Dans la même matière, j'ai usiné une entretoise qui viendra entre le roulement et le pignon

perçage au Ø de 7,9 mm (ça sera alésé par la suite au Ø de 8 mm)

alésage au Ø de 15 mm sur seulement une partie de l'entretoise

après débit et mise à longueur :

l'entretoise est réalisée

contrôle de vérification afin de vérifier que l'entretoise en butéé contre l'épaulement, la cage intérieur

du roulement serra serrée

pré-montage dans le corps de broche (entretoise en appui sur la cage intérieur du roulement)

montage de l'ensemble pour vérification d'alignement

Ceci étant fait, je vais usiner l'autre extrémité de l'arbre porte meule

usinage d'un double épaulement: le premier en Ø 15 mm pour la portée de roulement

le second en Ø 12 mm pour la meule

usinage des deux épaulements en montage mixte : prise en mandrin à pince et poupée mobile

contrôle de la portée de roulement

montage du roulement à serre sur l'arbre, la position définitive de celui-ci est en butée contre l'épaulement

en Ø 20 mm ( Ø extérieur du débit)

usinage d'une gorge de dégagement pour un filetage

usinage d'un filetage en M12 pas de 1,75

contrôle du filetage avec un écrou du commerce

L'arbre porte meule usiné :

j'ai perçé un Ø 4 mm pour le bloquer afin de serrer la meule

perçage à Ø 4 mm de l'arbre et de l'entretoise coté poulie

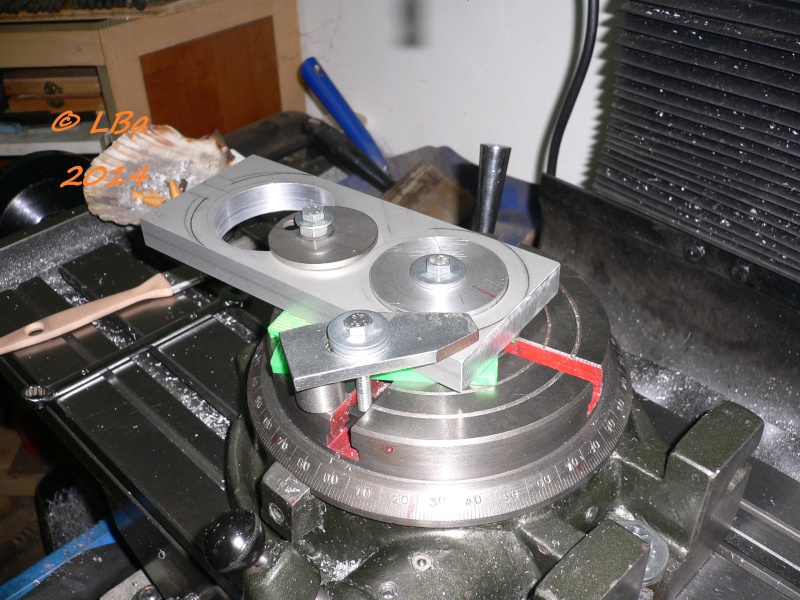

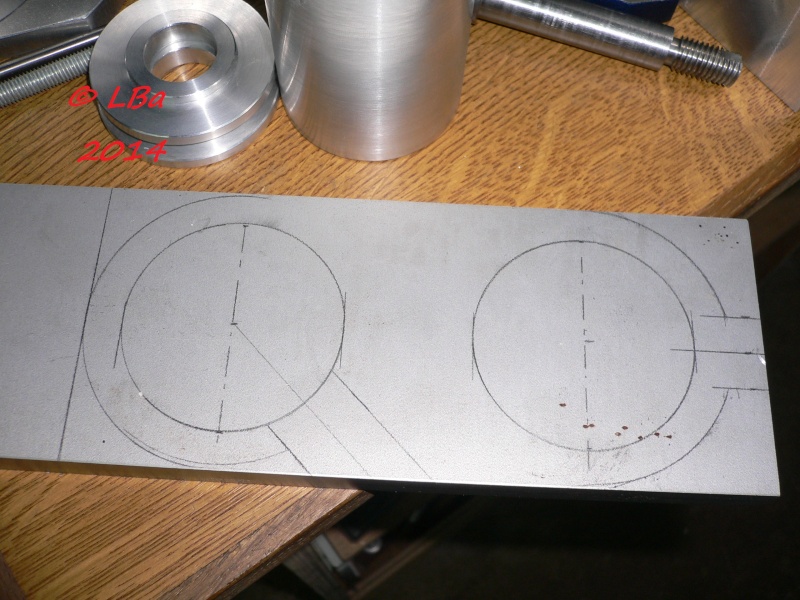

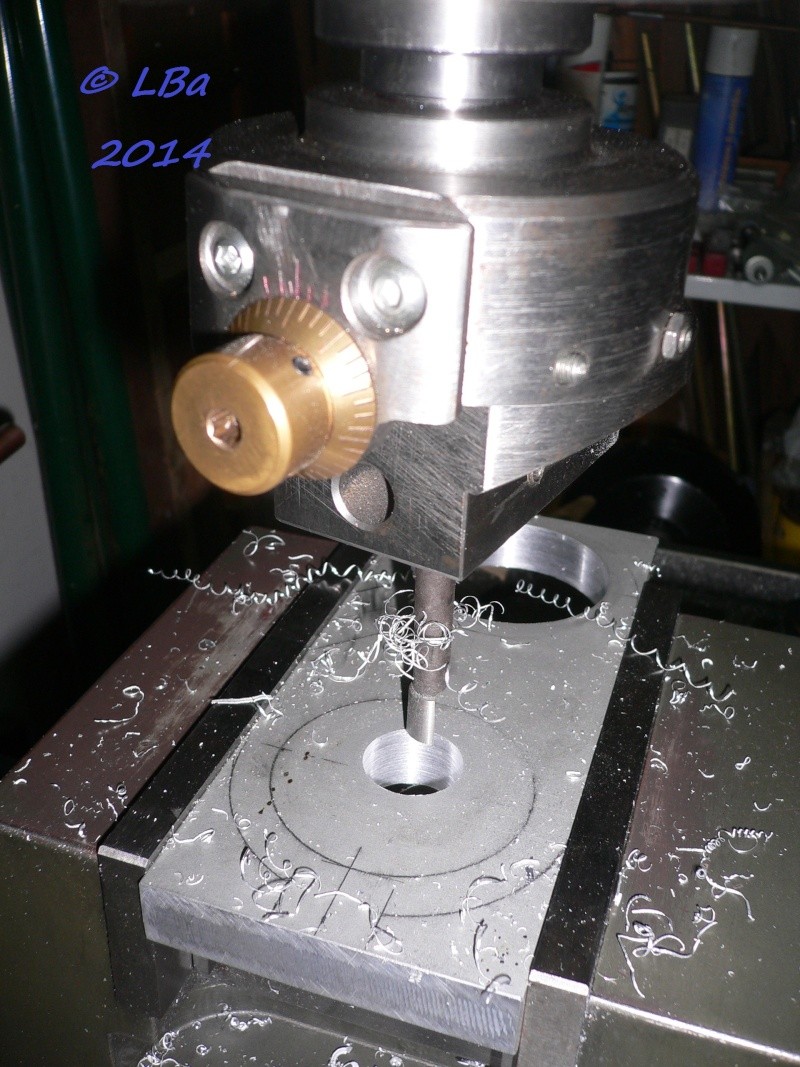

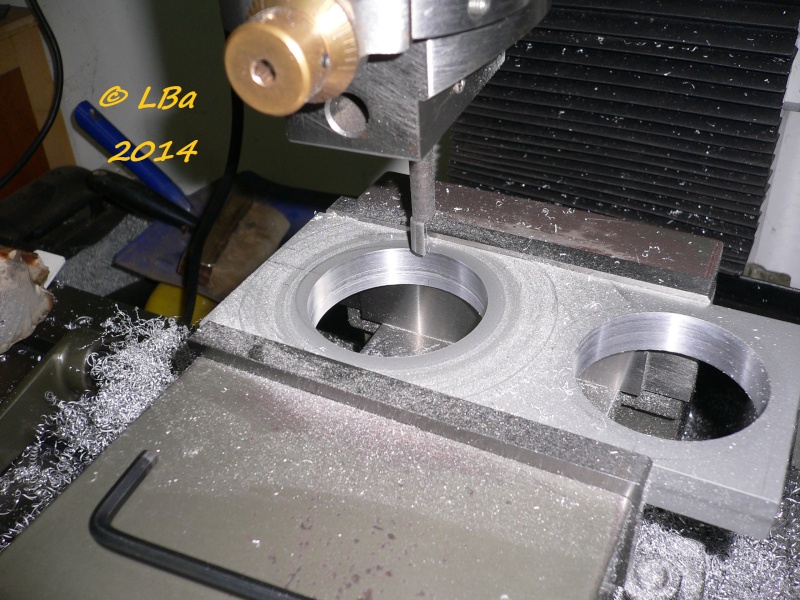

Détourage extérieur plaque support moteur/broche

les deux alésage réalisés sur la plaque :

photo pour rappel

je vais usiner les formes extérieur de la plaque

la plaque sera montée sur le plateau circulaire de la fraiseuse

la plaque sera centrée sur le plateau à l'aide d'un cimblot

le cimblot constitué d'une rondelle de Ø 60 mm, montée sur un axe conique qui sera placé dans l'alésage du plateau

la plaque en place sur le plateau, centrée par le cimblot et bridée

je serais obligé de faire les usinages en plusieurs fois et de déplacer les brides de serrage

début du détourage du premier angle

détourage en cours

ayant une confiance modérée du bridage, je prends des petites passes d'usinage

le détourage du premier angle est terminé

après déplacement d'une bride :

commencement du détourage du second angle de la plaque

le détourage du second angle est lui aussi terminé

je viens, donc , de détourer les angles coté corps de broche; l'alésage est au Ø de 60 mm

maintenant il me faut faire les angles coté moteur et là, l'alésage est de Ø 63 mm

n'ayant pas envie de faire une nouvelle rondelle, quelques tour de papier adhésif de protection

pour la peinture, feront l'affaire, je ne suis pas à un dixième près

donc le montage

là encore, je devrais bouger les brides

début du détourage du troisième angle de la pièce

le détourage du troisième angle est effectué

pour le quatrième angle, outre de bouger le bridage, je retourne la pièce, comme ça,

je n'attaquerais pas les passes d'usinage en pleine matière

début du détourage du quatrième angle

le détourage du quatrième angle est lui aussi terminé

la plaque, brut d'usinage du détourage

deux coups de scie plus tard :

le nouvelle aspect de la pièce

ceci réalisé, montage de l'étau pour :

fraisage de propreté des épaulements coté moteur

fraisage de l'épaulement à 45 ° coté broche

la pièce étant à l'angle :

perçage au Ø de 5 mm

contre perçage au Ø de 6 mm sur une profondeur de 10 mm

taraudage à M6

un petit coup de fraise de Ø 10 mm sur 2 mm de profondeur pour marquer le

logement de la tête de vis Chc de 6 mm

début du sciage pour le serrage par pincement

le sciage est réalisé

petit fraisage sur l'angle un peu saillant

la plaque est usinée coté broche

la broche en position dans la plaque et serrée

Finition du coté moteur :

perçage au Ø de 5 mm

contre perçage au Ø de 6 mm sur 10 mm de profondeur

taraudage à M6

fraisage Ø 10 mm sur 2 mm de profondeur pour la tête de vis Chc de 6 mm

début du sciage pour le pincement de serrage

le sciage est réalisé

la plaque support moteur/broche est usinée

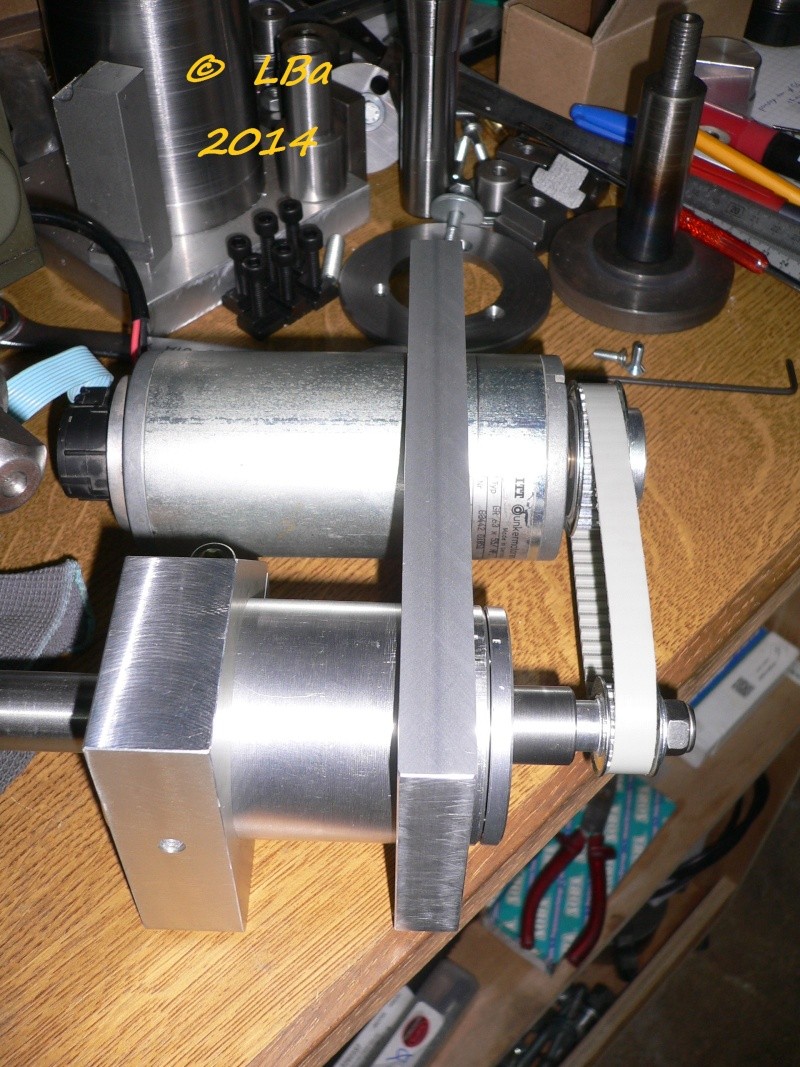

montage sur la plaque du moteur et du corps de broche, des pignons et de la courroie

vue sous un autre angle

il me reste à réaliser le denteur de courroie

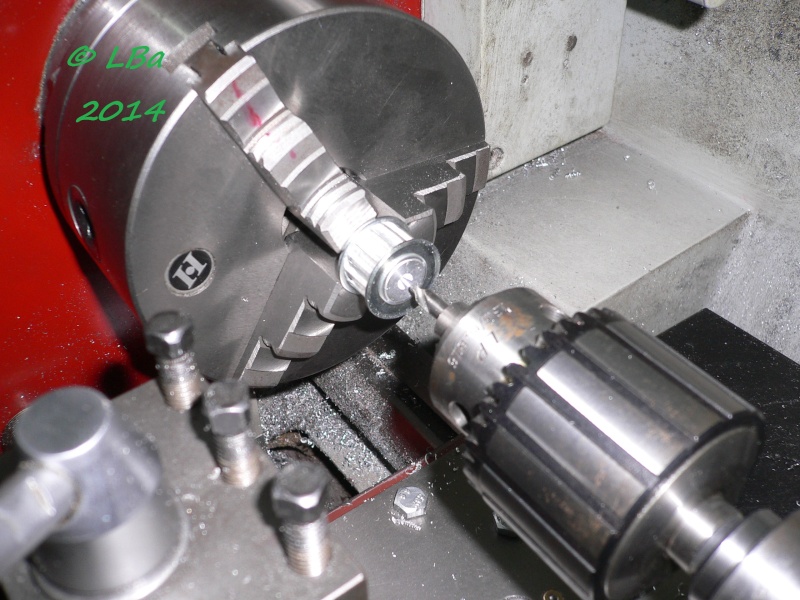

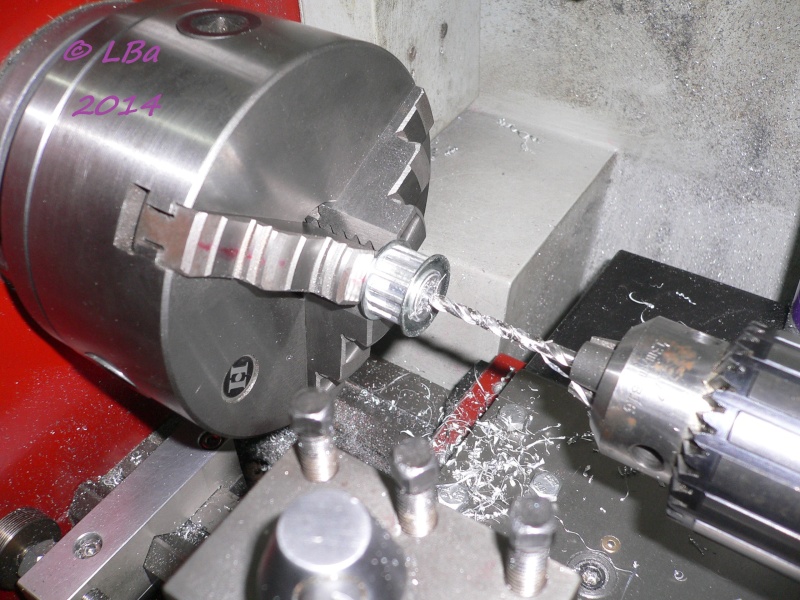

Pignon 14 dents

Pour l'entrainement de la broche par le moteur dc, j'ai prévue des pignons et une courroie crantée

sur le moteur, ce sera un pignon 28 dents et sur la broche un pignon 14 dents

en théorie, je double le nombre de tour de rotation

j'ai acheté le tout chez tri-distribution, prix plus que correct, délais de livraison un peu moins à

mon avis (j'ai due prendre l' habitude d'être livré en 48 h)

le pignon de 14 dents n'est pas percé/alésé pourquoi ? je ne sais pas

alors que celui de 28 dents est alésé à 8 mm

conséquence: montage du pignon 14 dents en mandrin et :

un point de centre

premier perçage

contre perçage au Ø de 7,9 mm

alésage à l'alésoir machine au Ø de 8 mm

contrôle de l'alésage avec l'axe moteur qui est à 8 mm, même si ce pignon, ne vient pas là

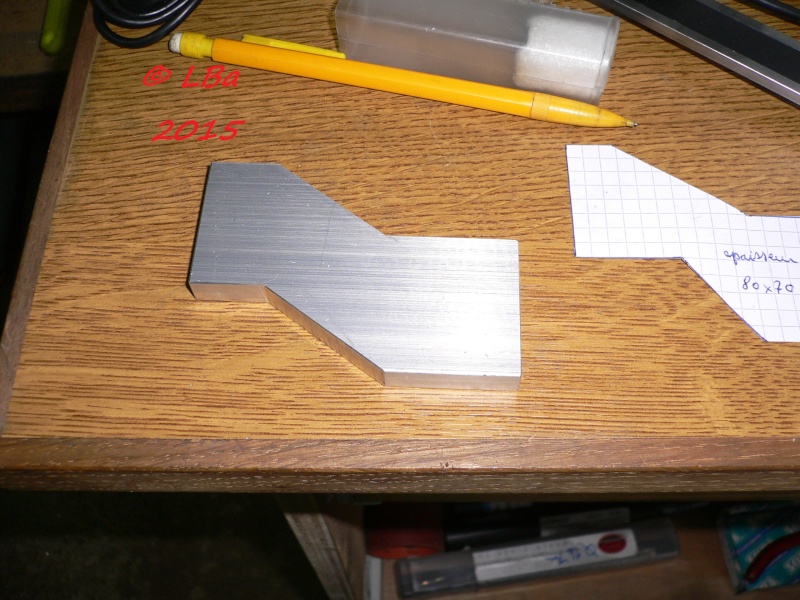

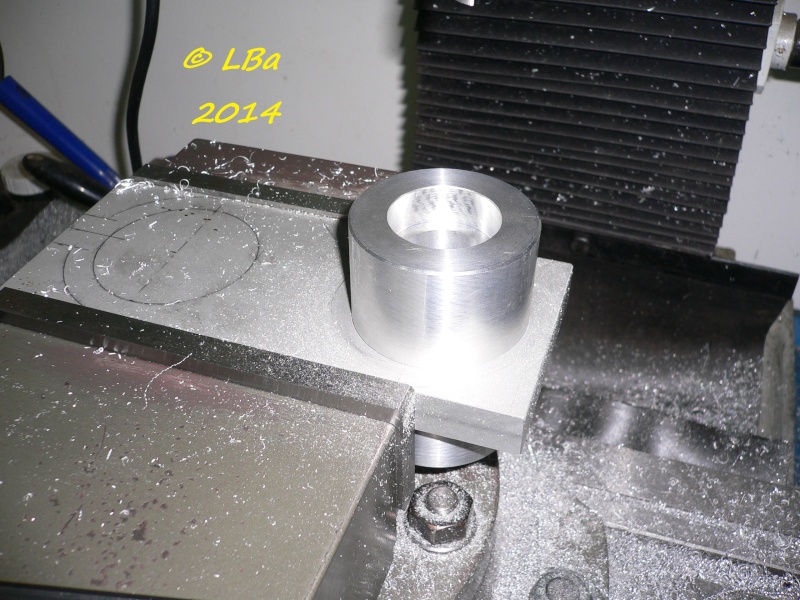

Plaque support moteur et broche porte meule

Cette plaque support est usiné dans du méplat alu de 80 mm de large et 20 mm d'épaisseur

le moteur et la broche seront serrés par pincement

l'entraxe moteur broche sera de 95 mm

C'est parti :

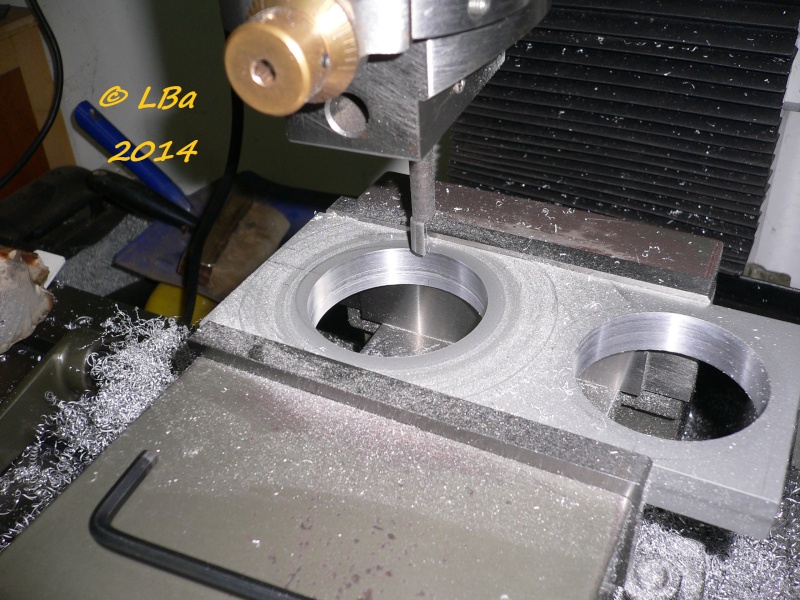

traçage des positions broche moteur

après prise de la pièce dans l'étau de la fraiseuse :

premier perçage avec le plus gros foret dont je dispose soit 22 mm de Ø

après montage de la tête à aléser :

commencement de l'alésage; le Ø sera de 60 mm + un dixième ;il recevra le corps de broche

ce premier alésage est terminé donc :

un contrôle en passant avec le corps de la broche

ceci fait et après un déplacement de 95 mm en X de la table ,

perçage pour le second alésage et :

et début d'usinage de celui-ci au Ø de 63 mm + un dixième, il recevra le moteur

le second alésage réalisé : comme à mon habitude :

contrôle avec le moteur

le détourage extérieur du support et d'autres usinages, seront réalisés par la suite

positionnement du moteur, du corps de broche dans le support afin de caculer la sortie de la l'axe de la

broche porte meule et que les deux poulies soient alignées

Support corps de broche

Ce support sera issu d'une pièce d'alu réformé

Dans cette pièce, se trouve déja un trou qui devra disparaitre

ne pouvant pas monter cette pièce en mandrin quatre mors, je vais la monter sur le plateau

l

visualisation du montage de la pièce et de l'usinage à réaliser

montage du plateau avec la pièce sur le tour

en faisant tourner le plateau à la main, pour voir si ça pouvait se faire, j'ai rencontré deux problèmes :

une bride génait, je l'ai donc enlevée

par contre l'outil à aléser, talonnait sur une partie du trou existant

j'ai été obligé de démonter la pièce, et de mettre un coup de fraise afin d'agrandir le trou

après remontage de la pièce, et dégauchissement, j'ai pu commencer l'alésage

début de l'alésage de la pièce

l'alésage est usiné à un Ø de 60 mm + 1 dixième de jeu

contrôle de l'alésage avec le coprs de broche

Ceci terminé, passage à la fraiseuse

Après dégauchissement de la pièce et d'un coup de fraise pour le passage d'une tête de vis Chc de Ø 8 mm :

perçage d'un trou pour le serrage par pincement

contre perçage au Ø de 6,8 mm

taraudage à M 8

contre perçage au Ø de 8,5 mm sur 10 mm de profondeur

début du sciage de la pièce

le sciage est terminé

le support usiné

le corps de broche en place dans le support

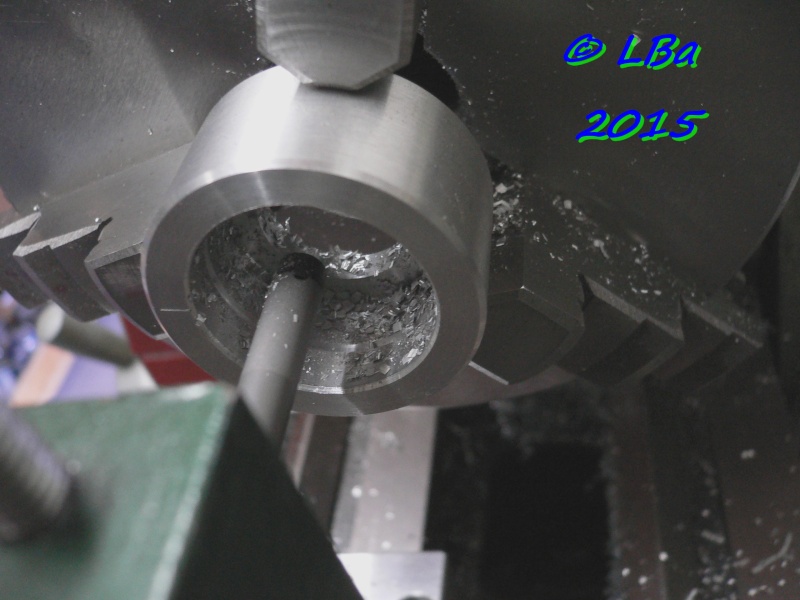

Corps broche support meule

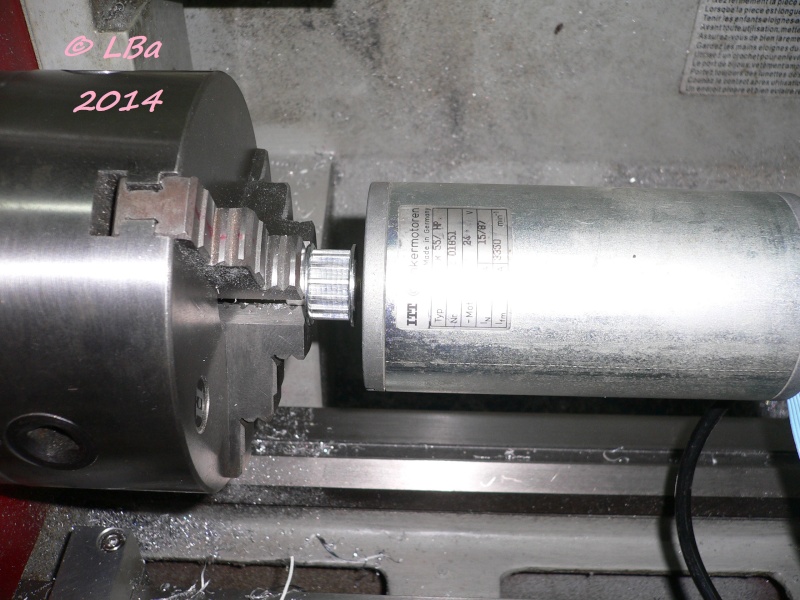

Ayant enfin trouvé un moteur dc je vais pouvoir réaliser la broche support meule conforme à

l'idée que j'ai et qui me turlupine depuis quelque temps

Première pièce réalisée, le corps de la broche

Dans du rond alu de 60 mm de Ø :

prise en mandrin , blanchiement du Ø extérieur et dressage d'une face

perçage de la pièce (85 mm de long) avec un foret serie longue

contre perçage au Ø de 20 mm

alésage au Ø de 25 mm

usinage d'un chambrage de Ø 35 mm, pour loger un roulement 6200

contrôle de l'ajustement avec un roulement

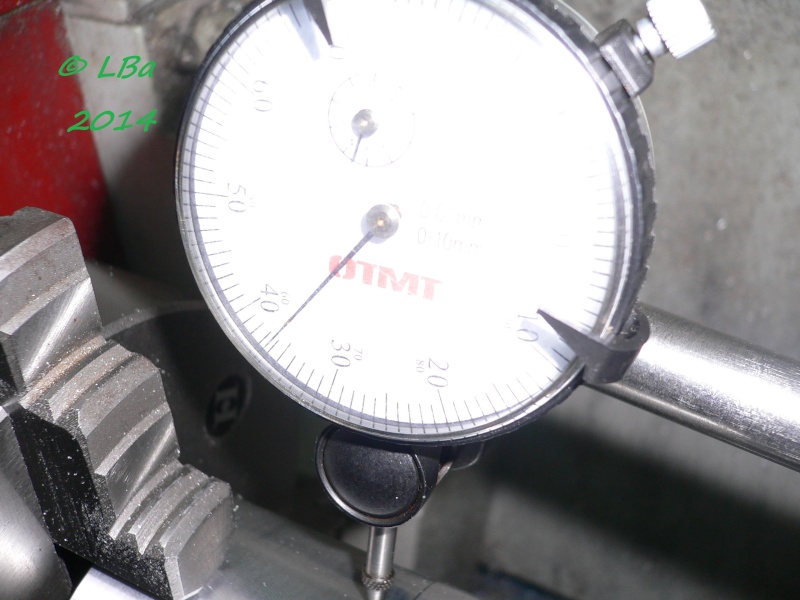

ce coté étant fait, retournement de la pièce dans le mandrin et centrage de celle-ci au comparateur

car il me faut une bonne concentricité

après serrage (léger) de la pièce, mise en place du comparateur

après quelques coups de maillet et un tour (manuel ) du mandrin ,

résultat obtenu, un centième de défaut, je me contenterais de ça !

alors dressage de la seconde face et mise à longueur de la pièce

finition de l'usinage du Ø extérieur

l'usinage du Ø extérieur est terminé

usinage du second chambrage pour un roulement

contrôle du second chambrage avec un roulement

Seconde pièces usinées : les flasques de serrage des roulements

toujours dans du rond alu de Ø 60 mm

usinage d'un épaulement

perçage

alésage

ceci réalisé, débit d'une flasque

une flasque de débitée

reprise en mandrin de la flasque et :

dressage de la face et mise en épaisseur de la flasque

première flasque usinée, restera la fixation sur le corps

la flasque en position sur le corps de broche

usinage de la seconde flasque, prise en mandrin du restant du morceau d'alu :

usinage d'un épaulement

débit de la seconde flasque sur deux tiers de la hauteur et finition à la scie à métaux manuelle

reprise pour le dressge de la face et mise à l'épaisseur

les deux flasques usinées et en attentent de perçage

les deux flasques sur le corps de broche

29/12/2014

IL me restait à fixer les flasques sur le corps de broche

chaque flasque sera fixée par 3 vis (à 120°) tête fraisée de Ø M4

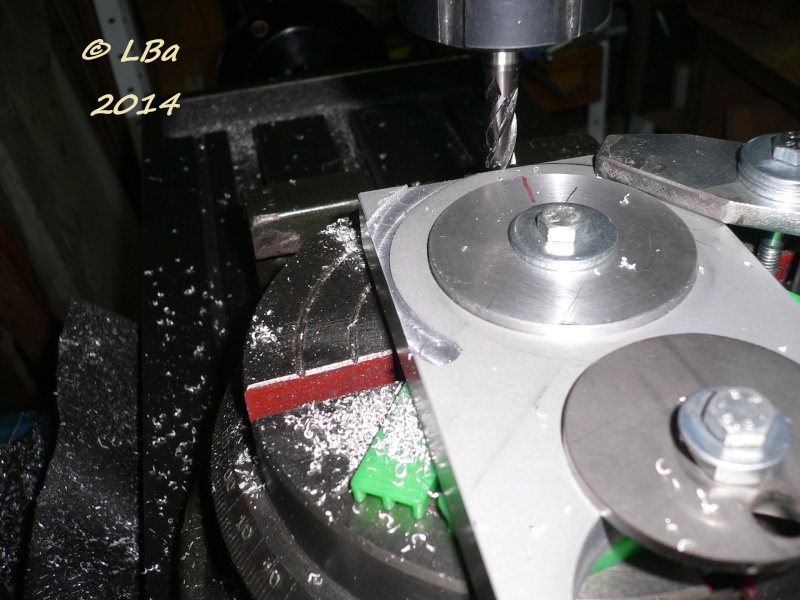

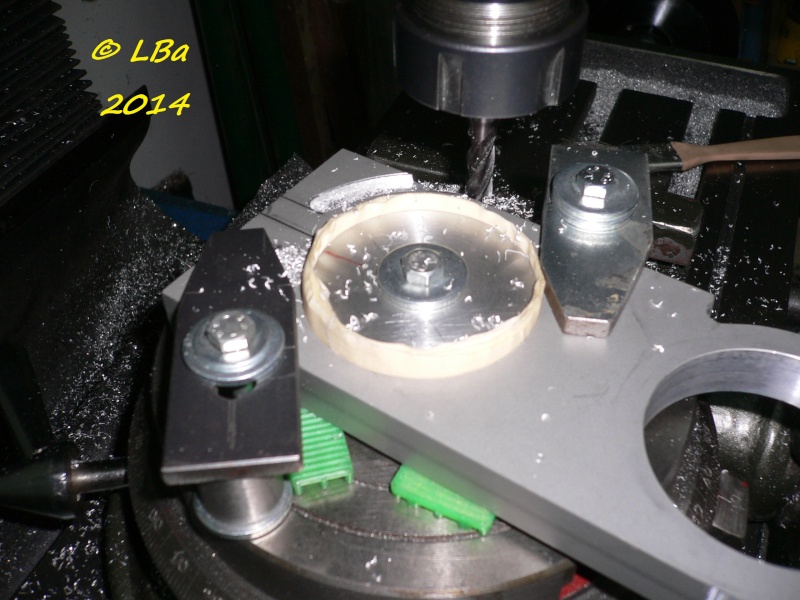

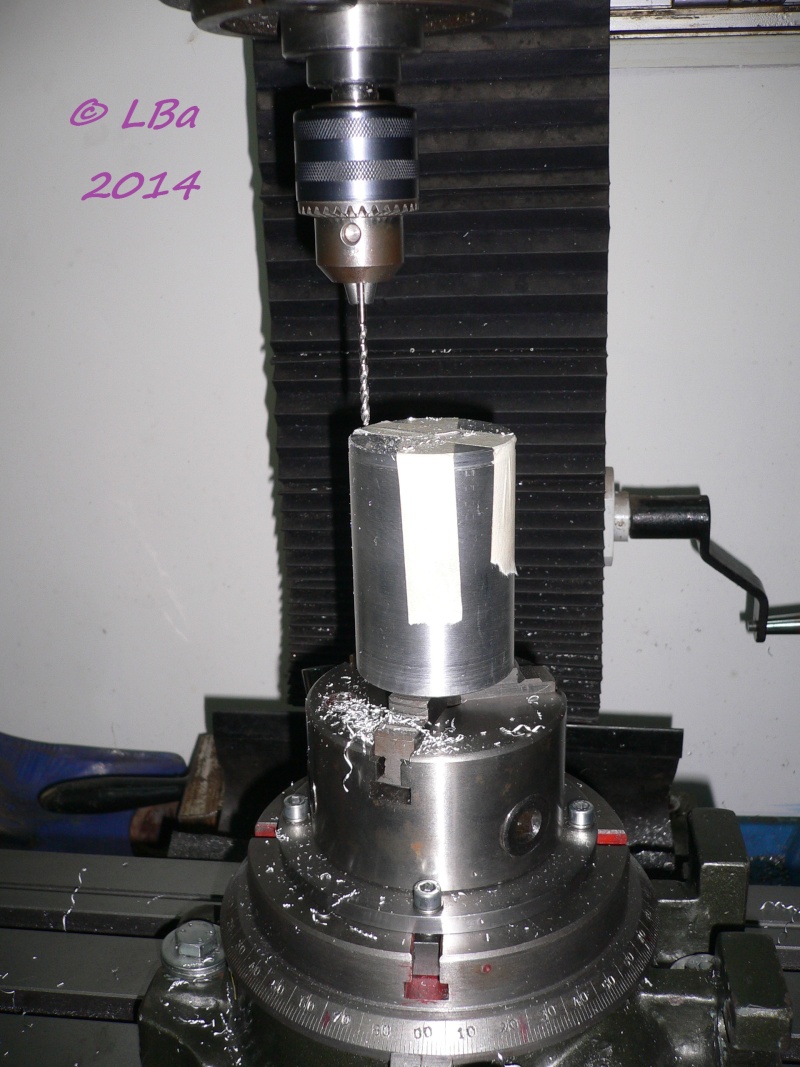

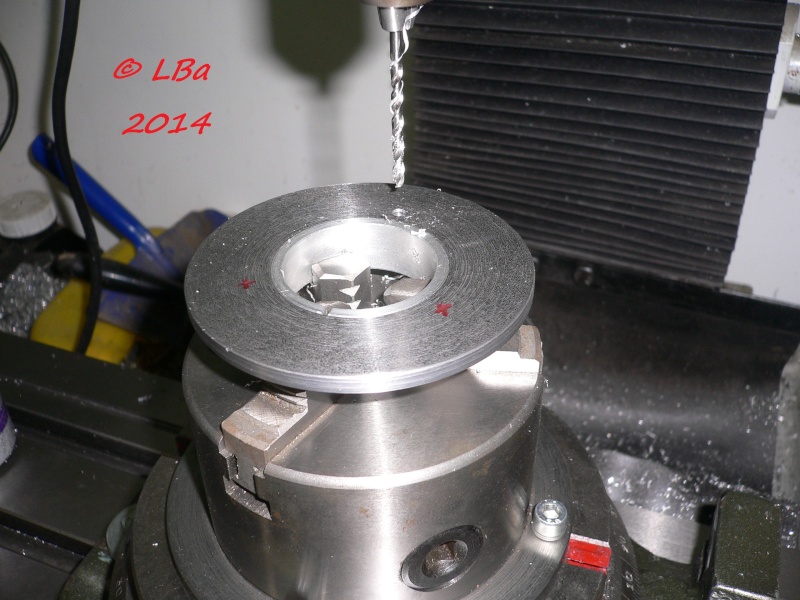

après mise en place du plateau circulaire sur la table de la fraiseuse et montage d'un mandrin 3 mors

sur celui-ci

prise en mandrin (par l'alésage) du corps de broche

la flasque étant montée sur le corps sans serrage, sera maintenue par du ruban adhésif

perçage au Ø de 3,2 mm du corps et de la flasque

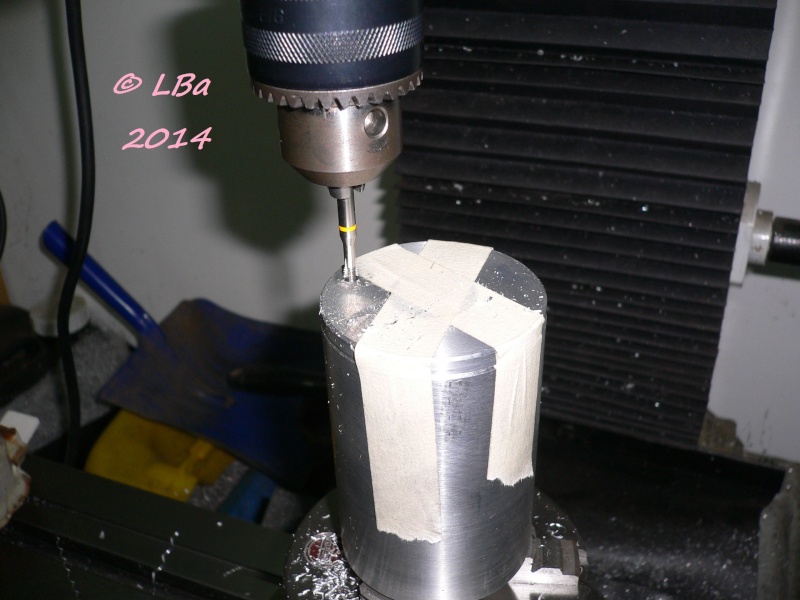

contre perçage au Ø de 4 mm de la flasque (épaisseur de l'épaulement)

taraudage à M4 du corps

après mise en place d'une vis de M4, pivotement du plateau de 120° :

pointage de la seconde fixation

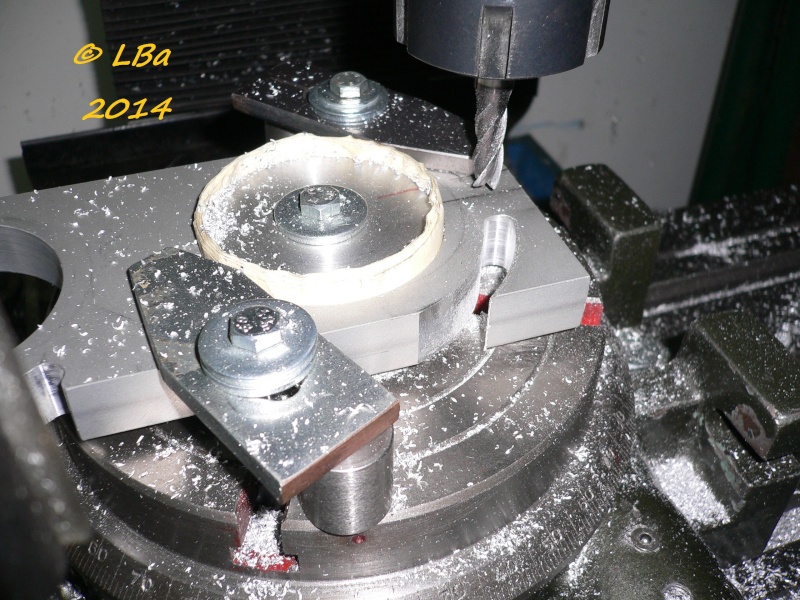

après perçage, contre perçage, taraudage :

fraisure pour la tête de vis

changement de place de la vis de maintien et pivotement du plateau de 120 ° :

perçage au Ø de 3,2 mm de la troisième fixation et contre perçage au Ø de 4 mm, tareaudage à M4 et fraisure

pivotement du plateau de 120 ° et fraisure de la première fixation :

les trois tareaudages M4 sont réalisés sur la première face du corps de broche

la première flasque est percée / fraisurée aussi

la première flasque est fixée sur le corps de broche

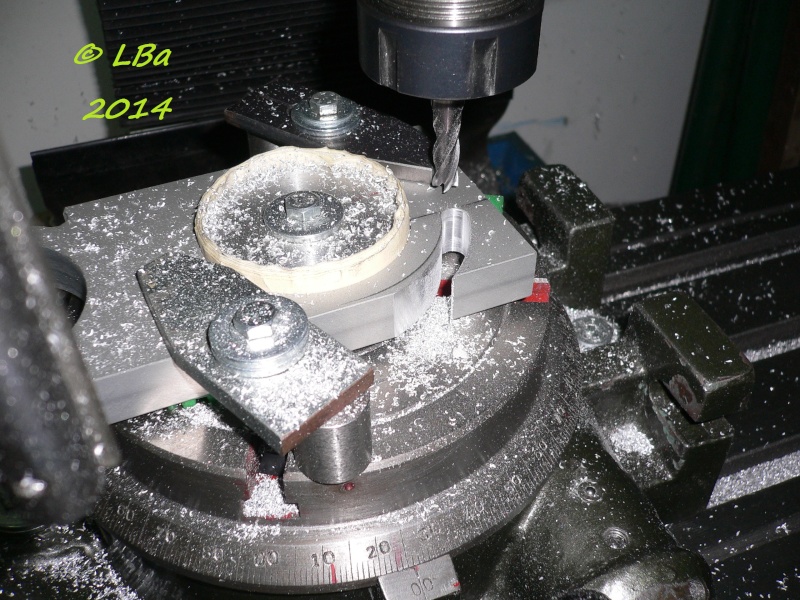

démontage de cette flasque et reprise du corps (après retournement) :

répétita des opérations pour la fixation de la seconde flasque

Disques diviseur

Suivant le nombre de dents des fraises à affûter, il me faut des disques en fonction

normalement avec quatre disques, je devrais couvrir les besoins

dans du rond acier de 90 mm de Ø :

dressage d'une face

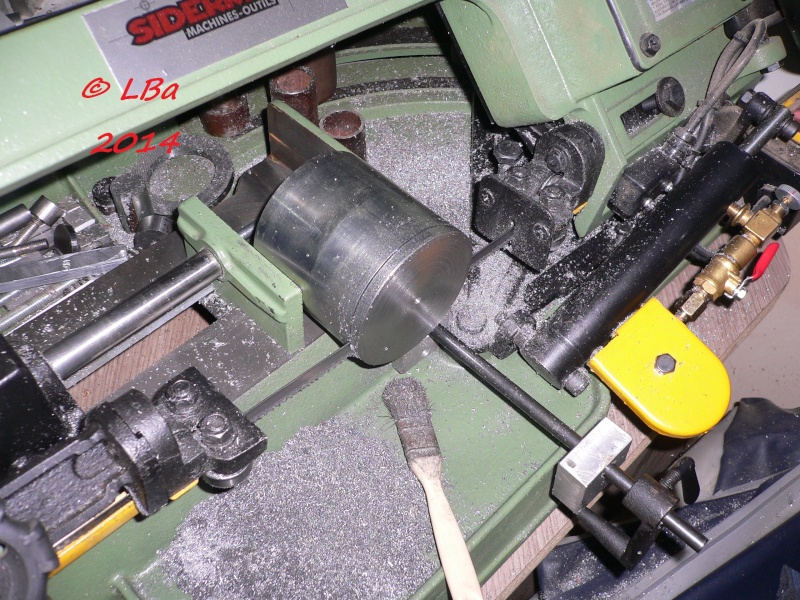

puis débit sur la scie à ruban

une pièce de débitée

Ces opérations, je les ai faitent quatre fois

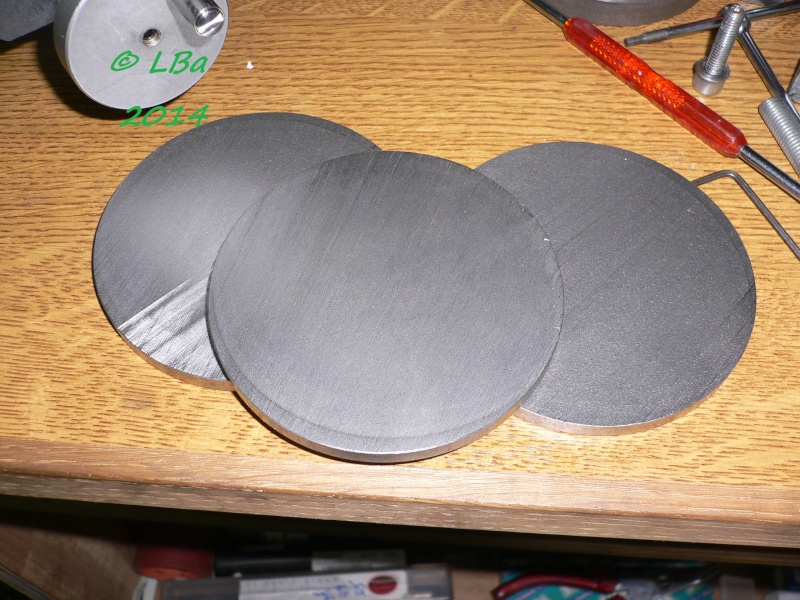

les débits réalisés :

perçage des pièces au Ø de 10 mm afin de les reprendre pour usiner la seconde face

pour le reprise d'usinage, le disque est monté sur un axe

l'axe serré dans un mandrin à pince :

dressage de la seconde face avec mise à l'épaisseur

premier disque ébauché

les quatre disques étant ébauchés, reprise pour :

contre perçage au Ø de 22 mm

début de l'alésage

l'alésage est usiné en théorie

contrôle de l'alésage avec la bague support

les quatre disques sont alésés

montage d'un disque sur le support pour visualisation

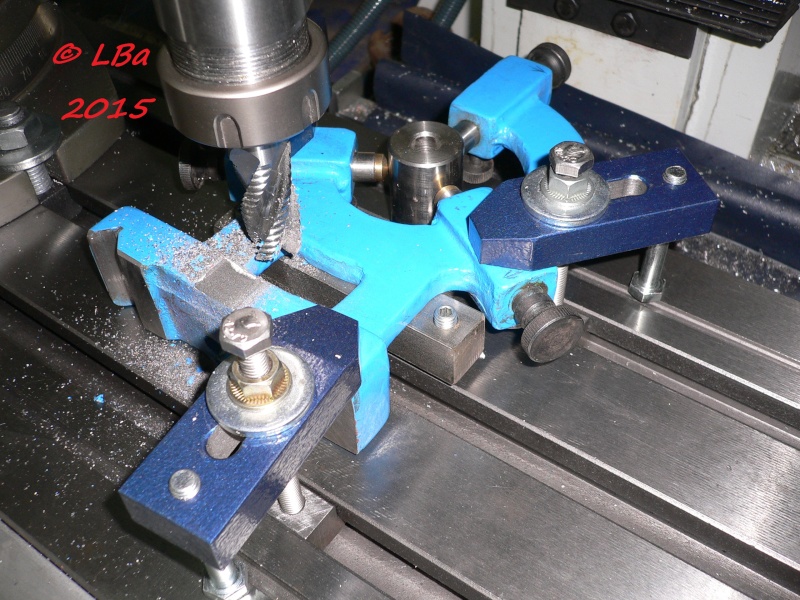

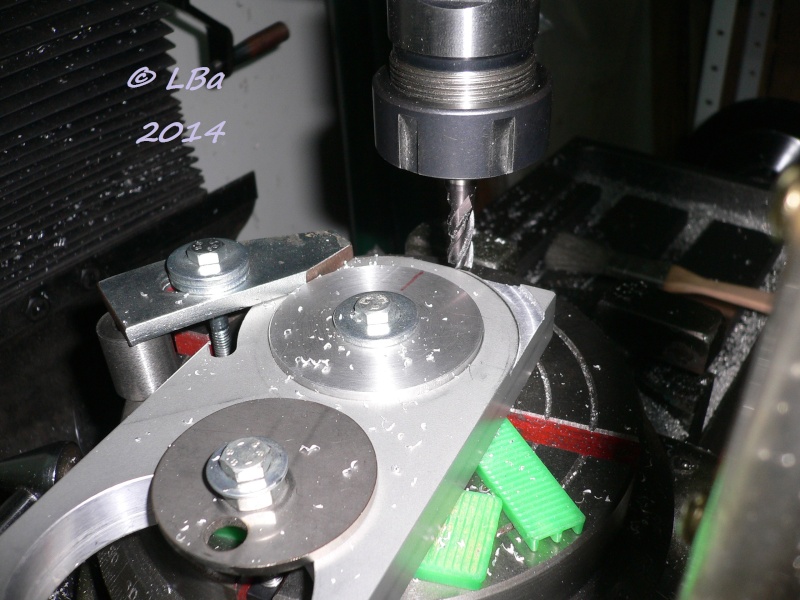

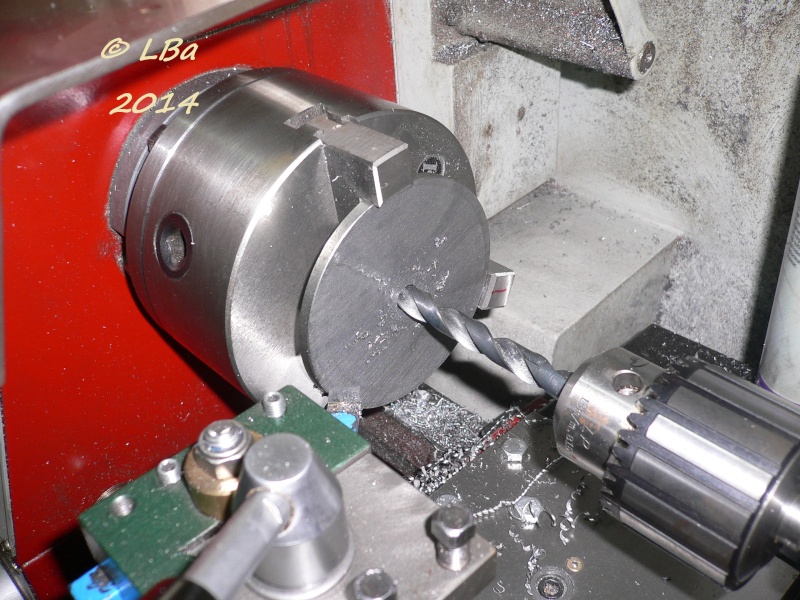

Les disques étant ébauchés, montage sur la fraiseuse du plateau diviseur équipé d'un mandrin

3 mors, serrage du support de disque et d'un disque pour :

un premier perçage au Ø de 3,2 mm des deux pièces

décalage du plateau de 120° et :

et second perçage au Ø de 3,2 mm

redécalage de 120° :

et troisième perçage au Ø de 3,2 mm

Après enlèvement du disque du support :

taraudage des trois trous à M4

Ceci fait, démontage du support et montage du disque précédemment percé :

contre perçage au Ø de 4 mm des trous et fraisure pour vis tête fraisée

j'ai fais les mêmes opérations pour les trois autre disques

les quatre disques avec leur fixation

vue de plus prêt d'un disque avec les fixations pour le support

un disque fixé sur le support

me reste à faire les trous d'indexage sur les disques suivant le nombre de dents des fraises

le premier aura huit trous de Ø 6 mm soit un trou tout les 45°

il sera pour des fraises de 2, 4 , 8 dents

Après mise en place d'un disque sur le mandrin :

Début du perçage des huits trous d'indexation à 6 mm

le disque usiné

le disque huit trous monté sur le support et positionné sur le mandrin à pince Er

autre aperçu du disque sur le support

Sur ma lancée, j'ai percé un disque de 6 trous à 60°

perçage en cours du disque de 6 trous à 60°

le disque 3 / 6 divisions usiné

Puis j'ai percé le 5 trous à 72°

tourner le plateau de 72° pour le second trou ça va, mais pour le troisième!!!!!, je me suis planté

de 5°, j'ai du reboucher le trou pour ratrapper mon erreur !

le disque 5 divisions usiné

Support (alu) des disques diviseur

dans du rond alu de Ø 80 mm :

usinage d'un épaulement (qui sera le Ø extérieur de la pièce)

usinage d'un second épaulement (ce sera le centrage des disques diviseur)

perçage de la pièce

et contre perçage à 22 mmm

alésage au Ø extérieur de l'entretoise

contrôle de l'alésage

début du tronçonnage de la pièce

et patatras problème !

la pièce en a décidée autrement ! elle est partie faire un tour !

n'ayant auccune envie de retenter le diable !

j'ai fini de couper la pièce à la scie à métaux manuelle

reprise de la pièce en mandrin pour :

dressage de la face et mise à l'épaisseur de la pièce

mise en place de la pièce pour contrôle et réflextion de la suite des opérations à faire

Le support étant à ce stade :

passage à la fraiseuse et :

fraisage d'un lamage pour le passage d'une tête de vis Chc de Ø 5 mm

perçage au Ø de 4,2 mm

taraudage à M5

contre perçage au Ø de 5 mm sur une profondeur de 5 mm

et sciage d'un coté de la pièce afin d'avoir du pincement lors du serrage de la vis Chc de 5 mm

l'avancée du support disque après les usinages de fraisage

Donc ce support disque est pour le support pince ER

il m'en faut un autre pour le support pince R8 et un pour le support cône morse

et ce à cause d'une différence de Ø d'alésage

Dans le restant du rond d'alu, après prise en mandrin

usinage du Ø extérieur du support

usinage d'un épaulement support disque

contrôle de l'ajustement épaulement disque

puis perçage avant :

un alésage

contrôle de l'alésage avec le support pince R8

Ceci réalisé, j'ai retourné la pièce ( bien que pas fini) , j'ai changé de mors sur le mandrin :

la pièce retournée, le changement des mors, me permet de serrer la pièce

par l'alésage précedemment usiné

et usinage du Ø extérieur du support pour le porte cône morse

usinage de l'épaulement pour le disque diviseur

un apperçu plus nette de l'épaulement

contrôle de l'ajustement de l'épaulement avec un disque diviseur

perçage au Ø de 19 mm

et alésage

contrôle de l'alésage avec le support cône morse

Après avoir scié (à la scie à métaux manuelle), j'ai repris en tournage, le support qui servira

pour le support pince R8

dressage de la face brut de sciage, et mise à la cote d'épaisseur

le support disque sur le porte pince R8 ; la pièce est terminée en tournage, elle sera repris en fraisage

Montage du dernier support en mandrin et :

dressage de la face et mise à la dimension en épaissseur

chambrage pour recevoir l'épaulement du support porte cône

contrôle du chambrage

le support disque en place sur le porte cône

j'ai du reprendre le chambrage en usinage, celui-ci n'étant pas concentrique au Ø extérieur du porte cône

Le plateau tournant étant toujours en place sur la table de la fraiseuse, j'ai percé /taraudé les deux supports

pour la fixation des disques diviseur

perçage du support de trois trous à 120° (ici le premier trou)

taraudage du premier trou à M4

le support avec les trois fixations pour disque diviseur

Mêmes opérations pour le dernier support disque

perçage des trois fixations à 120°

taraudage à M4

le support (pour cône) avec les fixations de disque diviseur

Reprise du support pour pince R8 en fraisage :

fraisage pour le passage de vis CHc de Ø 5 mm

perçage au Ø de 4,2 mm

taraudage à M 5

contre perçage au Ø de 5 mm sur une profondeur de 7 mm

début sciage d'un coté pour réaliser le pincement lors du serrage de la vis CHc

le sciage est finalisé

le support disque pour pince R8 est terminé

Me reste le support disque cône mors à reprendre :

fraisage pour le passage de la tête de vis CHc

perçage au Ø de 4,2 mm

taraudage à M5

contre perçage au Ø de 5 mm sur une profondeur de 7 mm

un coup de fraise scie pour le serrage par pincement

le support disque pour cône mors est usiné

Entretoise support disque diviseur

Suivant l'outil à affûtter, je vais devoir le tourner d'un quard de tour, un demi ou plus

pour ce faire, je vais utiliser des diques diviseurs

Première pièce pour la réalisation du système, une entretoise qui viendra sur la queue du porte outil

Dans du rond acier :

usinage d'un épaulement

contrôle de l'ajustement avec le support (porte pince Er)

perçage de la pièce de part en part (70 mm ) avec un foret série longue

contre perçage de la pièce ici au Ø de 22 mm

puis alésage de la pièce

contrôle de l"alésage avec le porte pince Er

Après retournement de la pièce :

mise à longueur de la pièce et blanchiement du Ø extérieur

l'entretoise montée sur le support

plaque fonte support vis pas fin

Au départ, j'avais usiné un plaque toute simple, en montant le bouton de réglage de la vis à pas fin

ça ne me convenait pas :

l'ancienne pièce est à gauche, la nouvelle est celle de droite

Pour réaliser cette pièce, dans du rond de Ø 80 mm en Ft 25, aprés débit d'une rondelle :

prise en mandrin et dressage d'une face

après retournement de la pièce, dressage de la seconde face et mise à l'épaisseur

Passage sur la fraiseuse :

et fraisage de 3 chants (à 90 °)

Ceci fait :

perçage d'un Ø de 9,9 mm (passage épaulement vis)

et alésage à 10 mm

contrôle de l'ajustement avec la vis

premier perçage au Ø de 5,1 mm (fixation de la pièce)

et fraisure du trou pour vis tête fraisée de Ø 5 mm

second perçage de fixation

et fraisure du dit trou

voilà la pièce finie en usinage

et la pièce mise en place